Similar presentations:

Расчет одноступенчатого цилиндрического косозубого редуктора

1.

Вашему вниманию предлагается курсовойпроект на тему

РАСЧЕТ ОДНОСТУПЕНЧАТОГО

ЦИЛИНДРИЧЕСКОГО КОСОЗУБОГО

РЕДУКТОРА

Целью курсового проекта является расчет

мощности двигателя для редуктора, расчет

параметров редуктора, выбор подшипников,

расчет валов и вычерчивание сборочного

чертежа редуктора.

2. Редуктор Редуктор - это механизм, состоящий из зубчатых или червячных передач, заключённый в определённый закрытый корпус и работающий в

3.

В первом разделе курсового проекта по заданной мощности на ведомом валуопределяли требуемую мощность

Р1 = Ртр = Р2/η,

где Ртр - требуемая мощность электродвигателя, кВт;

Р1- мощность на ведущем валу редуктора, кВт;

Р2 - мощность на ведомом валу редуктора, кВт (по заданию).

Р тр =3,8/0,951 =3,96 кВт

По требуемой мощности и

частоте вращения выбираем тип электродвигателя ,

был выбран двигатель

Тип 4А131М8У3

Р дв = 4 кВт

n = 3000 об/ мин

Выбрав электродвигатель:

1. Уточняем передаточное число

u=4 ;

2. Определяем угловые скорости на ведущем и на ведомом валу

3. Определяем крутящие моменты на валах: М1=127,3 Нм

М2= 509.2 Нм

w1= 314 рад/с

w2= 78.5 рад/с

4.

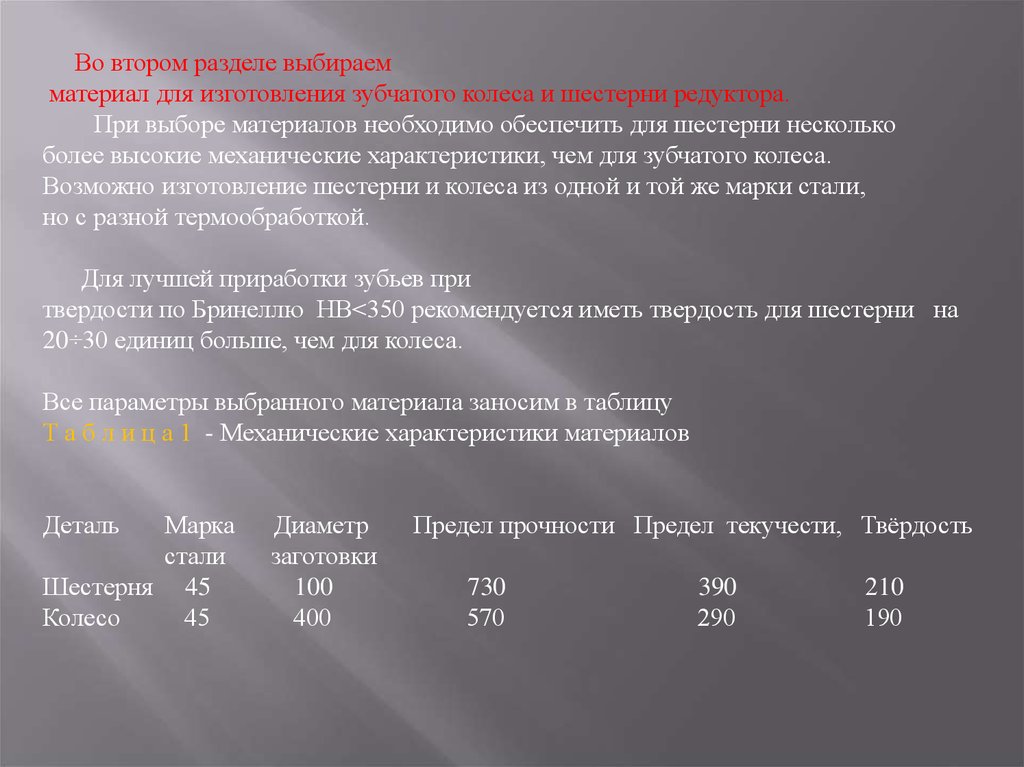

Во втором разделе выбираемматериал для изготовления зубчатого колеса и шестерни редуктора.

При выборе материалов необходимо обеспечить для шестерни несколько

более высокие механические характеристики, чем для зубчатого колеса.

Возможно изготовление шестерни и колеса из одной и той же марки стали,

но с разной термообработкой.

Для лучшей приработки зубьев при

твердости по Бринеллю НВ<350 рекомендуется иметь твердость для шестерни на

20÷30 единиц больше, чем для колеса.

Все параметры выбранного материала заносим в таблицу

Т а б л и ц а 1 - Механические характеристики материалов

Деталь

Марка

стали

Шестерня 45

Колесо

45

Диаметр

заготовки

100

400

Предел прочности Предел текучести, Твёрдость

730

570

390

290

210

190

5.

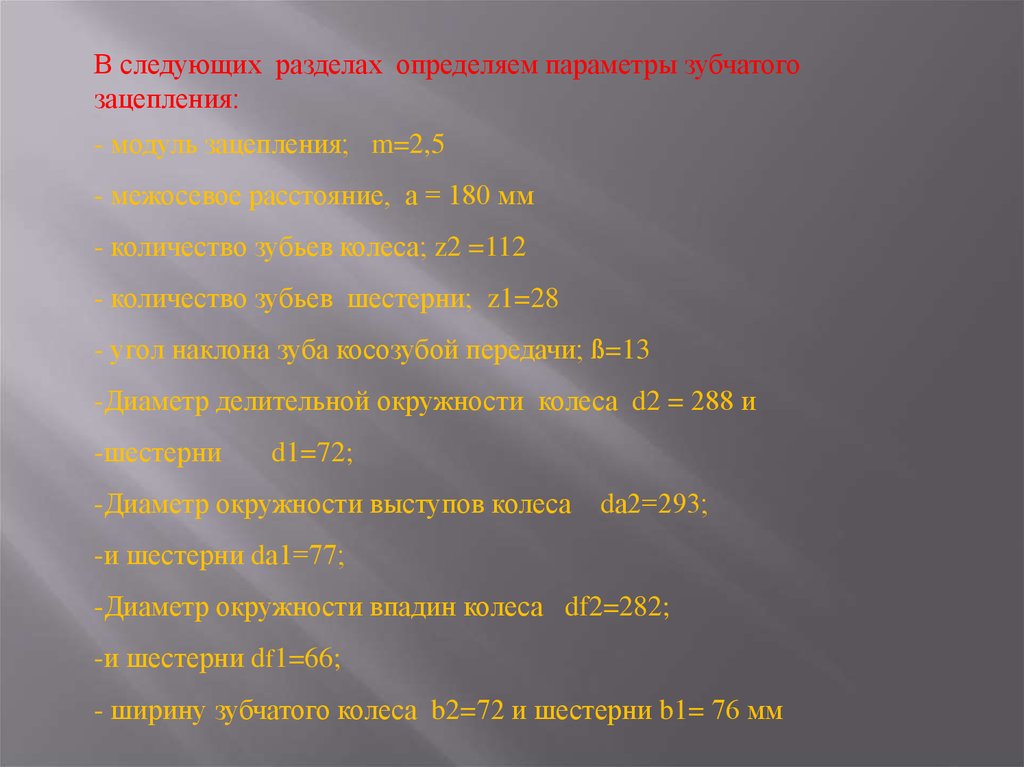

В следующих разделах определяем параметры зубчатогозацепления:

- модуль зацепления; m=2,5

- межосевое расстояние, а = 180 мм

- количество зубьев колеса; z2 =112

- количество зубьев шестерни; z1=28

- угол наклона зуба косозубой передачи; ß=13

-Диаметр делительной окружности колеса d2 = 288 и

-шестерни

d1=72;

-Диаметр окружности выступов колеса dа2=293;

-и шестерни dа1=77;

-Диаметр окружности впадин колеса df2=282;

-и шестерни df1=66;

- ширину зубчатого колеса b2=72 и шестерни b1= 76 мм

6.

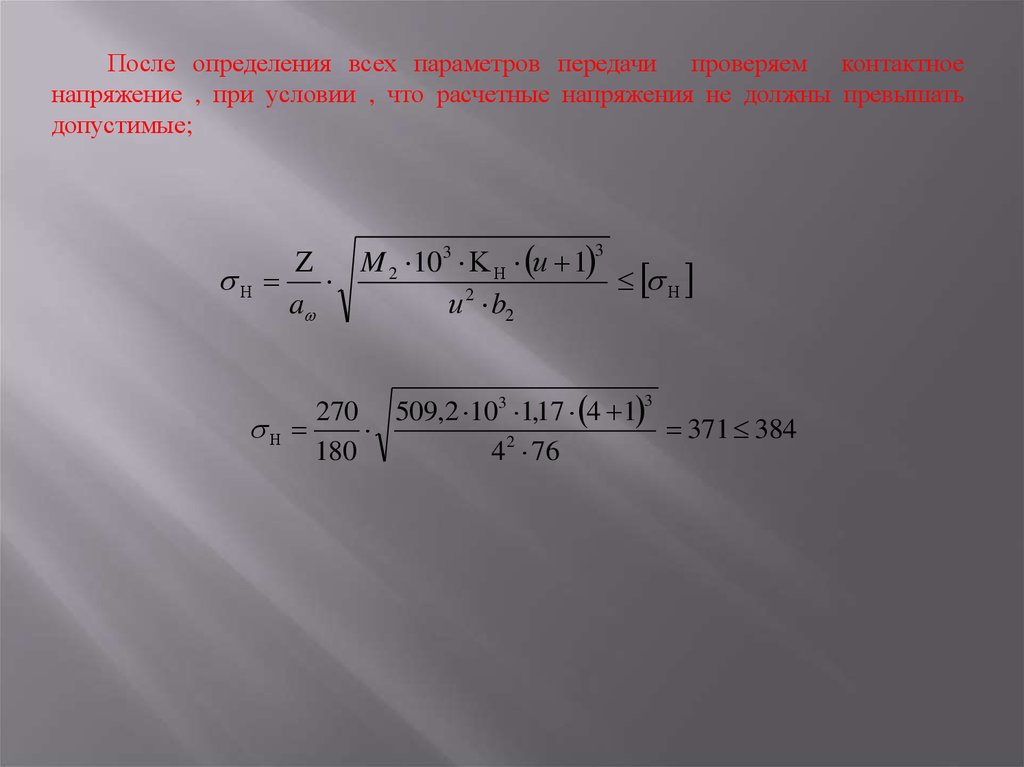

После определения всех параметров передачи проверяем контактноенапряжение , при условии , что расчетные напряжения не должны превышать

допустимые;

M 2 103 и 1

2

a

и b2

3

270 509,2 103 1,17 4 1

371 384

180

4 2 76

3

7.

В седьмом разделе определяем конструктивныеразмеры шестерни и колеса

1.

Диаметр ступицы колеса , мм,

2.

Длину ступицы , мм,

Lст

3.

Толщину обода , мм,

0

4.

Толщину диска , с

5.

Диаметр обода , мм,

6.

Центровой диаметр облегчающих отверстий , мм,

7.

Диаметр облегчающих отверстий .

Dст

D0

d отв

D1

8.

Эскизная компоновка редуктора выполняется в соответствии с рисунком ,для определения расстояния от центра колеса (шестерни) до центра

подшипников.

Предварительно намечаем тип и размеры подшипников

Габариты подшипников нужно выбрать по диаметрам валов dв2 и dв ́2,

№ подшипника

dn, мм

D, мм

В, мм

С, кН

С0, кН

305

25

62

17

22,5

11,4

209

45

85

198

33,2

18,6

9.

В разделе ВЫБОР ПОДШИПНИКОВ производим расчет фактическойдолговечности и сравниваем её с заданной долговечностью.

Типоразмер подшипников и их данные были выбраны при эскизной компоновке.

Долговечность определяется по формуле:

C

L

F

пр

р

3

65800

L

22906,3

2314

Вычисляем фактическую долговечность подшипников,

в часах и сравниваем с заданной 19500 часов

10 6 L

Lh

Lhзза

60 n1

106 22906,3

Lh

127257 36000

60 3000

Если условие не соблюдается , то следует поменять подшипник , на подшипник

с большей грузоподъемностью

10.

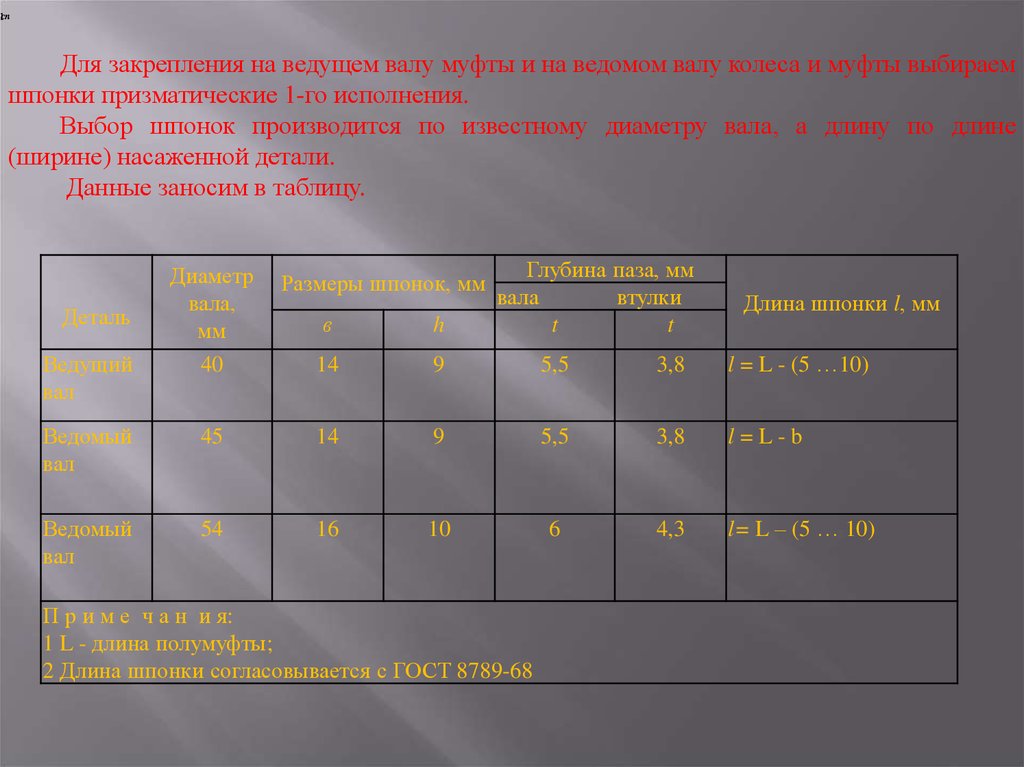

1cnДля закрепления на ведущем валу муфты и на ведомом валу колеса и муфты выбираем

шпонки призматические 1-го исполнения.

Выбор шпонок производится по известному диаметру вала, а длину по длине

(ширине) насаженной детали.

Данные заносим в таблицу.

Деталь

Ведущий

вал

Диаметр

вала,

мм

40

Размеры шпонок, мм

Глубина паза, мм

вала

втулки

t

t

Длина шпонки l, мм

в

h

14

9

5,5

3,8

l = L - (5 …10)

Ведомый

вал

45

14

9

5,5

3,8

l=L-b

Ведомый

вал

54

16

10

6

4,3

l= L – (5 … 10)

П р и м е ч а н и я:

1 L - длина полумуфты;

2 Длина шпонки согласовывается с ГОСТ 8789-68

11.

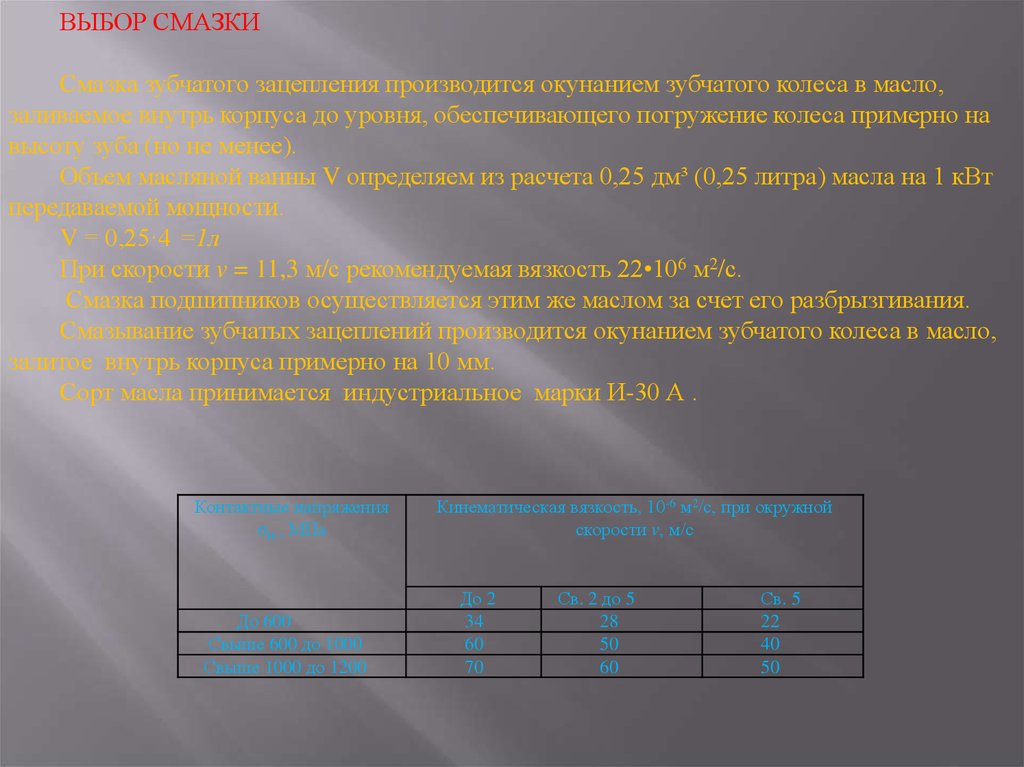

ВЫБОР СМАЗКИСмазка зубчатого зацепления производится окунанием зубчатого колеса в масло,

заливаемое внутрь корпуса до уровня, обеспечивающего погружение колеса примерно на

высоту зуба (но не менее).

Объем масляной ванны V определяем из расчета 0,25 дм³ (0,25 литра) масла на 1 кВт

передаваемой мощности.

V = 0,25·4 =1л

При скорости v = 11,3 м/с рекомендуемая вязкость 22•106 м2/с.

Смазка подшипников осуществляется этим же маслом за счет его разбрызгивания.

Смазывание зубчатых зацеплений производится окунанием зубчатого колеса в масло,

залитое внутрь корпуса примерно на 10 мм.

Сорт масла принимается индустриальное марки И-30 А .

Контактные напряжения

σн., МПа

До 600

Свыше 600 до 1000

Свыше 1000 до 1200

Кинематическая вязкость, 10-6 м2/с, при окружной

скорости v, м/с

До 2

34

60

70

Св. 2 до 5

28

50

60

Св. 5

22

40

50

mechanics

mechanics