Similar presentations:

Стафеев Артём мр-292к калибры

1. калибры

Государственное автономное профессиональное образовательное учреждение Свердловской области«Уральский политехнический колледж – Межрегиональный центр компетенций»

КАЛИБРЫ

Выполнил

Стафеев Артём

мр-292к

2025

2. Что такое калибры

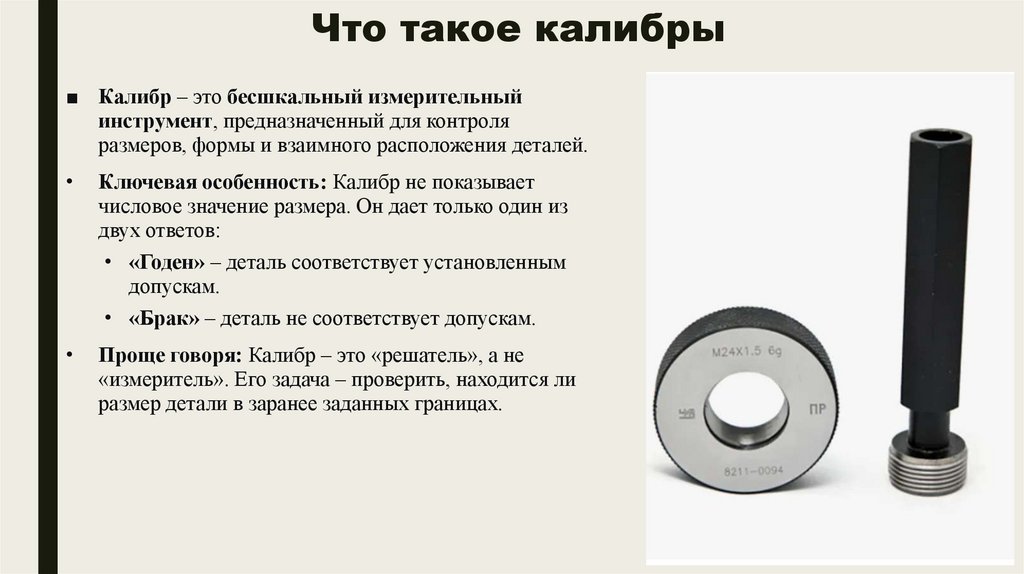

■ Калибр – это бесшкальный измерительныйинструмент, предназначенный для контроля

размеров, формы и взаимного расположения деталей.

Ключевая особенность: Калибр не показывает

числовое значение размера. Он дает только один из

двух ответов:

• «Годен» – деталь соответствует установленным

допускам.

• «Брак» – деталь не соответствует допускам.

Проще говоря: Калибр – это «решатель», а не

«измеритель». Его задача – проверить, находится ли

размер детали в заранее заданных границах.

3. Виды калибров

Калибр скобаГладкий калибр пробка

Резьбовой калибр

4. гладкий калибр пробка

■ Гладкие калибры-пробки - это бесшкальныеизмерительные инструменты для контроля отверстий,

которые не показывают числовое значение размера, а

лишь определяют соответствие детали установленным

допускам по принципу "годен/брак".

■ Конструктивно калибры-пробки бывают двух типов:

двухсторонние, где проходная (ПР) и непроходная (НЕ)

стороны расположены на одном держателе, и

односторонние, где ПР и НЕ представляют собой

отдельные пробки. Двухсторонние используются для

стандартных сквозных отверстий, а односторонние - для

контроля больших диаметров и глухих отверстий.

■ Принцип контроля основан на проверке двумя пределами:

проходная сторона (ПР), имеющая диаметр, равный

наименьшему предельному размеру отверстия, должна

свободно входить в проверяемое отверстие. Непроходная

сторона (НЕ), диаметр которой соответствует

наибольшему предельному размеру, не должна входить в

отверстие. Деталь признается годной только при

одновременном выполнении обоих условий: ПР проходит,

а НЕ - не проходит.

5. Калибр скоба

■ Калибры-скобы — бесшкальныеинструменты для контроля валов по

принципу «годен/брак». Бывают

двусторонние (ПР и НЕ в одном корпусе)

и односторонние (отдельные скобы).

■ Принцип контроля:

ПР (проходная сторона) — размер равен

наибольшему допустимому размеру вала.

Должна проходить по детали.

НЕ (непроходная сторона) — размер

равен наименьшему допустимому размеру

вала. Не должна проходить.

■ Деталь годна, если ПР проходит, а НЕ не

проходит. Скобы обеспечивают быстрый

контроль взаимозаменяемости валов в

серийном производстве. Регулируемые

конструкции позволяют компенсировать

износ.

6. Резьбовой калибр

■ Резьбовые калибры — бесшкальные инструменты для контроля резьбовых соединений попринципу «годен/брак». Бывают двусторонние (ПР и НЕ на одном держателе) и

односторонние.

■ Принцип контроля:

ПР (проходная сторона) — имеет полный профиль резьбы и контролирует собираемость.

Должна свободно свинчиваться с деталью.

НЕ (непроходная сторона) — имеет укороченный или срезанный профиль. Не должна

свинчиваться более чем на 2-3 витка.

■ Деталь годна, если ПР полностью свинчивается, а НЕ не свинчивается. Для контроля

резьбовых отверстий используют резьбовые пробки, для валов — резьбовые кольца.

Каждый калибр проверяет один параметр: средний диаметр, шаг и угол профиля.

7. Правила использования калибров

I.Перед использованием калибра необходимо очистить поверхности детали и

инструмента, проверить отсутствие повреждений и срок поверки. Контроль

проводится при температуре 20±5°C без применения усилий.

II.

Порядок контроля: сначала применяется проходная сторона (ПР), затем

непроходная (НЕ). Деталь годна, если ПР свободно проходит, а НЕ не проходит

(для резьбовых - не более 2 витков).

III. Калибры должны храниться в индивидуальных гнездах, защищаться от

повреждений и коррозии. Запрещено использовать инструменты с истекшим

сроком поверки или с механическими дефектами. Соблюдение этих правил

обеспечивает точность измерений и сохраняет рабочие характеристики калибров.

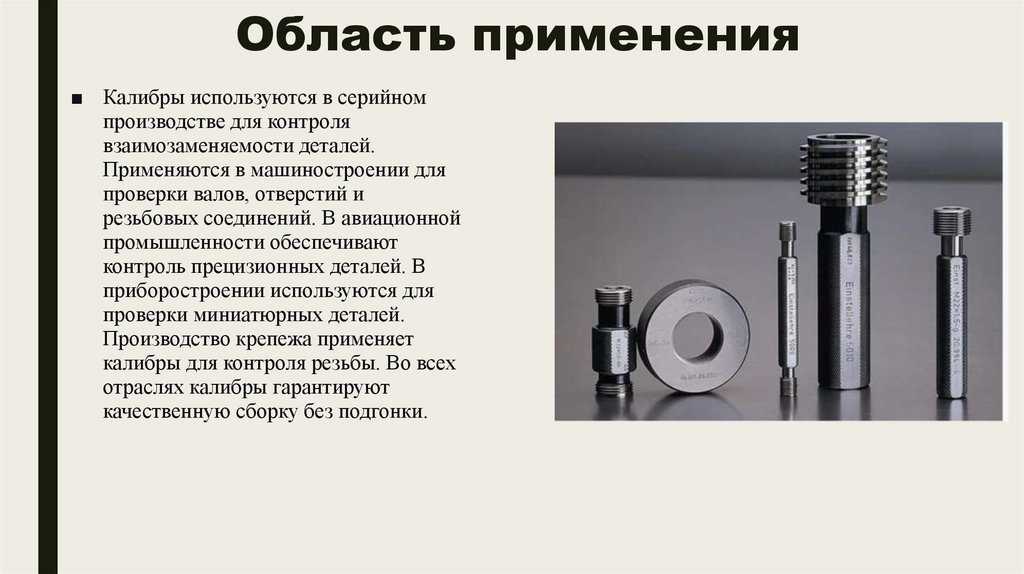

8. Область применения

■ Калибры используются в серийномпроизводстве для контроля

взаимозаменяемости деталей.

Применяются в машиностроении для

проверки валов, отверстий и

резьбовых соединений. В авиационной

промышленности обеспечивают

контроль прецизионных деталей. В

приборостроении используются для

проверки миниатюрных деталей.

Производство крепежа применяет

калибры для контроля резьбы. Во всех

отраслях калибры гарантируют

качественную сборку без подгонки.

9. В каких профессиях применяться калибры

■Профессии, в которых применяются калибры:

1.

Слесарь-инструментальщик – изготовление и ремонт

калибров

2.

Контролёр ОТК – проверка качества деталей в цехе

3.

Станочник – операционный контроль при обработке

4.

Наладчик оборудования – проверка точности станков

5.

Инженер-метролог – поверка и аттестация калибров

6.

Сборщик механизмов – проверка сопрягаемых деталей

7.

Мастер-приёмщик – входной контроль материалов

8.

Оператор ЧПУ – контроль первой детали

9.

Инженер-технолог – разработка контрольных операций

10. Слесарь-ремонтник – проверка износа деталей

■

Пример использования:

Контролёр ОТК проверяет партию валов скобой: ПР

должен проходить, НЕ – не должен. Станочник

использует калибры для проверки детали после

обработки. Инженер-метролог проводит периодическую

поверку калибров в лаборатории.

10. Сравнения калибра с микрометром

■ Ключевые отличия:Калибр – для быстрого

контроля в производстве, где

важен допуск, а не точное

значение

Микрометр – для точных

измерений в мм, когда нужно

знать конкретный размер

■ Пример использования:

На производстве валов:

Калибр-скоба – для 100%

контроля каждой детали в

потоке

Микрометр – для выборочного

контроля и настройки

оборудования

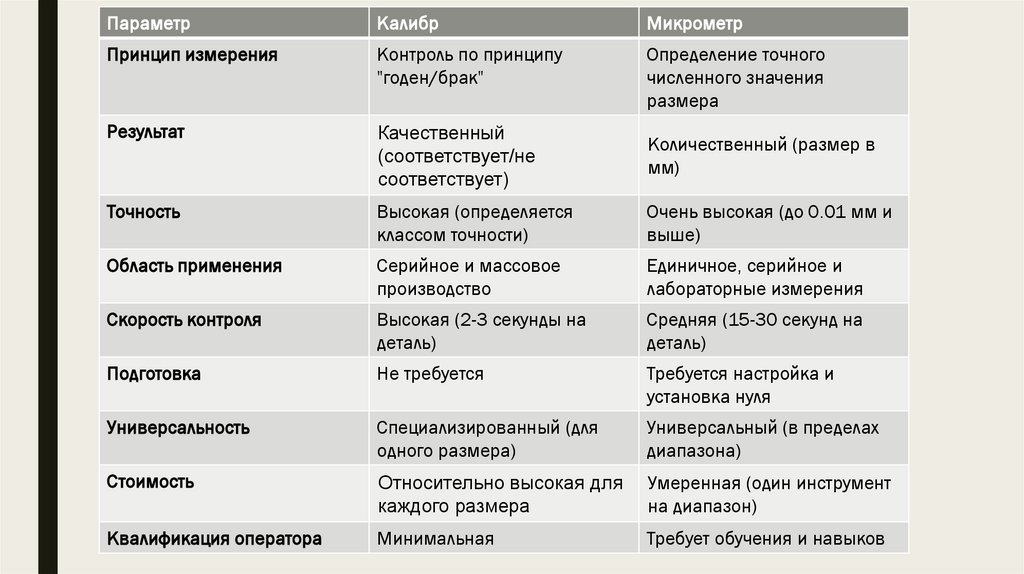

11.

ПараметрКалибр

Микрометр

Принцип измерения

Контроль по принципу

"годен/брак"

Определение точного

численного значения

размера

Результат

Качественный

(соответствует/не

соответствует)

Количественный (размер в

мм)

Точность

Высокая (определяется

классом точности)

Очень высокая (до 0.01 мм и

выше)

Область применения

Серийное и массовое

производство

Единичное, серийное и

лабораторные измерения

Скорость контроля

Высокая (2-3 секунды на

деталь)

Средняя (15-30 секунд на

деталь)

Подготовка

Не требуется

Требуется настройка и

установка нуля

Универсальность

Специализированный (для

одного размера)

Универсальный (в пределах

диапазона)

Стоимость

Относительно высокая для

каждого размера

Умеренная (один инструмент

на диапазон)

Квалификация оператора

Минимальная

Требует обучения и навыков

12. Преимущество калибров

1.Высокая скорость контроля

Быстрая проверка (2-3 секунды на деталь)

2.

Простота использования

Не требует высокой квалификации оператора

3.

Надежность и долговечность

Прочная конструкция, устойчивая к износу

4.

Стабильность результатов

Минимальная зависимость от человеческого фактора

5.

Эффективность в серийном производстве

Идеальны для массового контроля

взаимозаменяемости

6.

Низкая вероятность ошибки

Четкий критерий «годен/не годен»

7.

Минимальное обслуживание

Не требуют частой поверки и настройки

8.

Специализация под конкретную задачу

Оптимальны для контроля определенных параметров

■

Особые преимущества:

Работа в цеховых условиях

Не нужны источники питания

Устойчивость к вибрациям и загрязнениям

Длительный срок службы

13. Производство калибров

■ Производство калибров в Верхней Пышме■ Основное производство калибров в Свердловской

области сосредоточено на АО «Уралэлектромедь» в

Верхней Пышме. Предприятие специализируется на

выпуске высокоточных калибров для

машиностроительной отрасли.

■ Характеристики производства:

Полный технологический цикл изготовления

Выпуск гладких, резьбовых и специальных калибров

Соответствие требованиям ГОСТ

Собственный метрологический контроль

14. Классы точности и допуски калибров

1.1-й класс - для прецизионных изделий с жесткими

допусками

2.

2-й класс - для деталей общей точности (наиболее

распространен)

3.

3-6 классы - для грубых посадок и незавершенных

деталей

■

Система допусков:

ПР (проходная сторона) - изготавливается с допуском в

тело калибра

НЕ (непроходная сторона) - выполняется с допуском из

тела калибра

■

Величина допуска зависит от номинального размера и

класса точности контролируемой детали. Допуски

калибров в 3-10 раз уже, чем допуски контролируемых

изделий.

■

Контрольные пределы:

Износ ПР - не должен выходить за границу износа

Размер НЕ - должен оставаться в пределах поля допуска

15. Разряд калибров в поверочной схеме

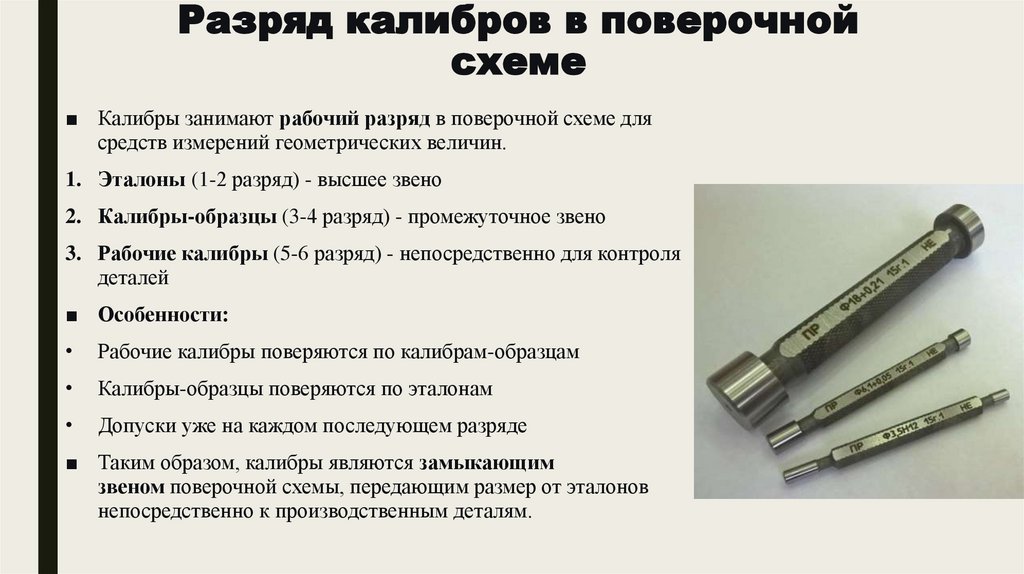

■ Калибры занимают рабочий разряд в поверочной схеме длясредств измерений геометрических величин.

1. Эталоны (1-2 разряд) - высшее звено

2. Калибры-образцы (3-4 разряд) - промежуточное звено

3. Рабочие калибры (5-6 разряд) - непосредственно для контроля

деталей

■ Особенности:

Рабочие калибры поверяются по калибрам-образцам

Калибры-образцы поверяются по эталонам

Допуски уже на каждом последующем разряде

■ Таким образом, калибры являются замыкающим

звеном поверочной схемы, передающим размер от эталонов

непосредственно к производственным деталям.

16. Итоги

I.Уникальный принцип контроля: Калибры — это бесшкальные инструменты,

обеспечивающие оперативный контроль по принципу «годен / не годен». Это

делает их незаменимыми для массового и серийного производства.

II.

Основа взаимозаменяемости: Применение калибров гарантирует, что все детали

в партии будут соответствовать заданным допускам, что позволяет осуществлять

сборку узлов и механизмов без дополнительной подгонки.

III.

I.

II.

III.

Универсальность и специализация: Существуют калибры для контроля

различных параметров:

Гладкие — для валов и отверстий.

Резьбовые — для резьбовых соединений.

Специальные — для сложных профилей.

I.

II.

Четкая логика контроля: Все калибры используют единый принцип:

Проходная сторона (ПР) должна проходить.

Непроходная сторона (НЕ) не должна проходить.

IV.

V.

Экономическая эффективность: Высокая скорость контроля, минимальные

требования к квалификации оператора и надежность делают калибры самым

рентабельным средством контроля для 100% проверки деталей в потоке.

VI.

Метрологическое обеспечение: Производство и применение калибров строго

регламентировано государственными стандартами (ГОСТ), а их место в системе

точности определено поверочной схемой.

17. Список используемых источников

■ Общие стандарты на калибры:ГОСТ 2015-2016 «Калибры гладкие для размеров до 500 мм. Допуски.» — Основной

стандарт, устанавливающий допуски, технические требования и правила приемки для гладких

калибров.

ГОСТ 24853-81 «Калибры для метрической резьбы с профилем по ГОСТ 9150. Допуски.» —

Определяет классификацию, конструкцию, допуски и условия применения резьбовых

калибров.

■ Стандарты на конкретные типы калибров:

ГОСТ 18360-93 «Калибры-скобы для диаметров от 1 до 360 мм. Исполнительные размеры.»

ГОСТ 14807-69 «Калибры-пробки для диаметров от 1 до 100 мм. Исполнительные размеры.»

ГОСТ 24939-81 «Калибры для конической резьбы. Допуски.»

ГОСТ 2846-67 «Калибры для трапецеидальной резьбы. Допуски.»

■ Стандарты на поверку и контроль:

ГОСТ 8.001-80 «Государственная система обеспечения единства измерений (ГСИ).

Организация и порядок проведения поверки, ревизии и экспертизы средств измерений.»

Рекомендация МИ 2191-92 «Калибры гладкие предельные. Методика поверки.»

mathematics

mathematics