Similar presentations:

2_Дефекты_сварных_швов_и_соединений_1

1. Дефекты сварных швов и соединений

ДЕФЕКТЫ СВАРНЫХШВОВ И СОЕДИНЕНИЙ

2.

■ Сварка – один из основных способов соединения металлических конструкций. Ееиспользуют как в домашнем хозяйстве, стройке и ремонте, так и в

производственной, военной и даже космической отраслях. Чем более

ответственное соединение – тем выше требования к его прочности, качеству и

надежности.

■ По разным причинам в сварных соединениях могут встречаться дефекты,

которые снижают их прочность, герметичность и долговечность, что критически

важно для безопасности эксплуатации изделий и конструкций.

3. Дефекты сварных швов представляют собой отклонения от требований стандартов и технических условий, возникающие при выполнении

сварочных работ. Основные причины дефектов сварных соединений –некачественные материалы и инструменты, неверная техника и режимы

сварки.

4. Качество сварки и сварных швов регламентируются специальными требованиями и стандартами, например, ГОСТ 30242-97 «Дефекты

КАЧЕСТВО СВАРКИ И СВАРНЫХ ШВОВ РЕГЛАМЕНТИРУЮТСЯ СПЕЦИАЛЬНЫМИТРЕБОВАНИЯМИ И СТАНДАРТАМИ, НАПРИМЕР, ГОСТ 30242-97 «ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ

СВАРКЕ МЕТАЛЛОВ ПЛАВЛЕНИЕМ. КЛАССИФИКАЦИЯ, ОБОЗНАЧЕНИЕ И ОПРЕДЕЛЕНИЯ». ЭТОТ

ДОКУМЕНТ ОПРЕДЕЛЯЕТ ВИДЫ ДЕФЕКТОВ, ИХ ДОПУСТИМОСТЬ И МЕТОДЫ КОНТРОЛЯ.

СРЕДИ НАИБОЛЕЕ ЗНАЧИМЫХ ДОКУМЕНТОВ, РЕГЛАМЕНТИРУЮЩИХ ТРЕБОВАНИЯ К

КАЧЕСТВУ СВАРКИ И КОНТРОЛЮ ДЕФЕКТОВ, МОЖНО ВЫДЕЛИТЬ:

ГОСТ 30242-97 – ДЕФЕКТЫ СОЕДИНЕНИЙ ПРИ СВАРКЕ МЕТАЛЛОВ ПЛАВЛЕНИЕМ.

ГОСТ 5264-80 – РУЧНАЯ ДУГОВАЯ СВАРКА. СОЕДИНЕНИЯ СВАРНЫЕ.

ГОСТ 16037-80 – СОЕДИНЕНИЯ СВАРНЫЕ СТАЛЬНЫХ ТРУБОПРОВОДОВ.

ГОСТ 14771-76 – ДУГОВАЯ СВАРКА В ЗАЩИТНОМ ГАЗЕ. СОЕДИНЕНИЯ СВАРНЫЕ.

ГОСТ 23118-2012 – КОНСТРУКЦИИ СТАЛЬНЫЕ СТРОИТЕЛЬНЫЕ. ОБЩИЕ ТЕХНИЧЕСКИЕ

УСЛОВИЯ.

ГОСТ 3242-79 – СОЕДИНЕНИЯ СВАРНЫЕ. МЕТОДЫ КОНТРОЛЯ КАЧЕСТВА.

ГОСТ 14772-86 – КОНТРОЛЬ НЕРАЗРУШАЮЩИЙ. СОЕДИНЕНИЯ СВАРНЫЕ. МЕТОДЫ

УЛЬТРАЗВУКОВЫЕ.

5.

■Виды дефектов сварных швов

■

Дефекты делятся на внешние (наблюдаемые визуально) и внутренние (выявляемые с использованием специальных методов

контроля). Они классифицируются по характеру, степени влияния на эксплуатационные свойства и требованиям к исправлению.

■

Наружные дефекты сварных швов

■

Эти дефекты проявляются на поверхности шва и обнаруживаются при тщательном визуальном осмотре или измерительными

приборами:

■

подрезы – углубления вдоль края шва;

■

наплывы – излишки металла шва на поверхности основного металла;

■

кратеры – углубления на поверхности шва;

■

прожоги – сквозные отверстия в металле.

■

Внутренние дефекты сварных швов

■

Находятся внутри шва или области нагрева, их обнаружение требует использования специализированных методов неразрушающего

контроля:

■

поры – пустоты внутри шва;

■

трещины – разрывы металла;

■

свищи – сквозные отверстия, соединяющие внутреннюю и внешнюю поверхность шва;

■

посторонние включения – наличие в структуре шва примесей шлака, грязи и т.д.

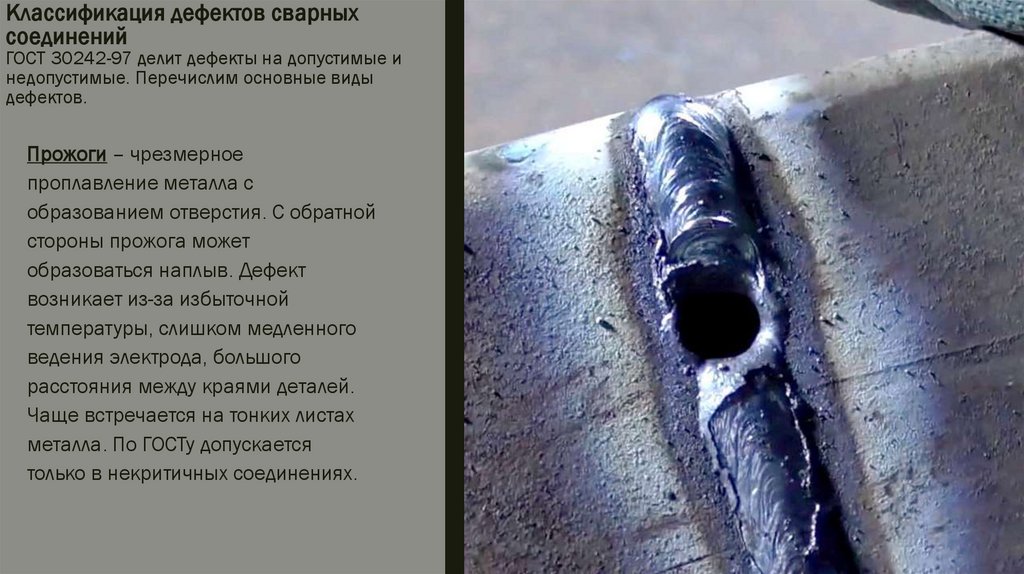

6. Классификация дефектов сварных соединений ГОСТ 30242-97 делит дефекты на допустимые и недопустимые. Перечислим основные виды

дефектов.Прожоги – чрезмерное

проплавление металла с

образованием отверстия. С обратной

стороны прожога может

образоваться наплыв. Дефект

возникает из-за избыточной

температуры, слишком медленного

ведения электрода, большого

расстояния между краями деталей.

Чаще встречается на тонких листах

металла. По ГОСТу допускается

только в некритичных соединениях.

7.

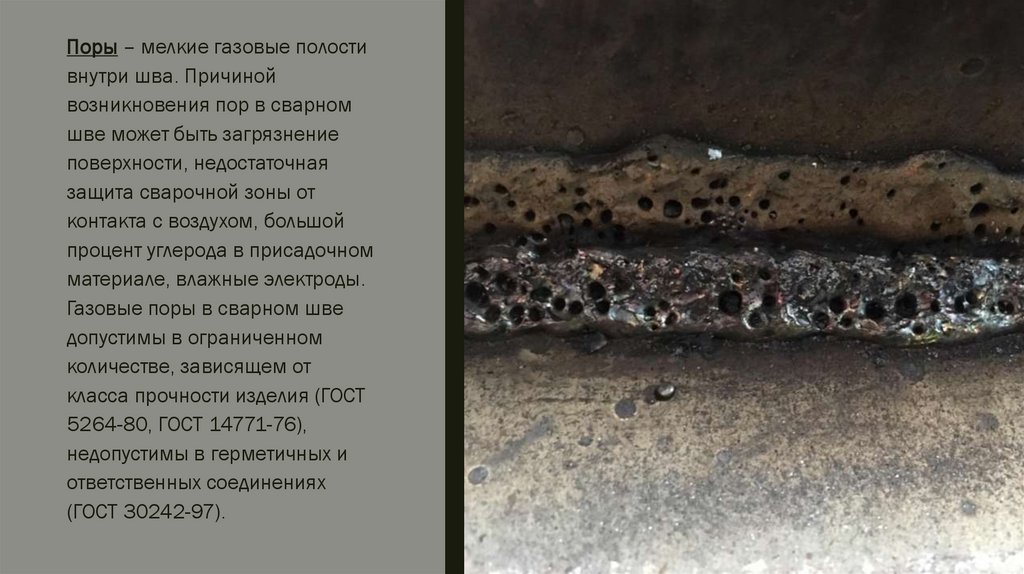

Поры – мелкие газовые полостивнутри шва. Причиной

возникновения пор в сварном

шве может быть загрязнение

поверхности, недостаточная

защита сварочной зоны от

контакта с воздухом, большой

процент углерода в присадочном

материале, влажные электроды.

Газовые поры в сварном шве

допустимы в ограниченном

количестве, зависящем от

класса прочности изделия (ГОСТ

5264-80, ГОСТ 14771-76),

недопустимы в герметичных и

ответственных соединениях

(ГОСТ 30242-97).

8.

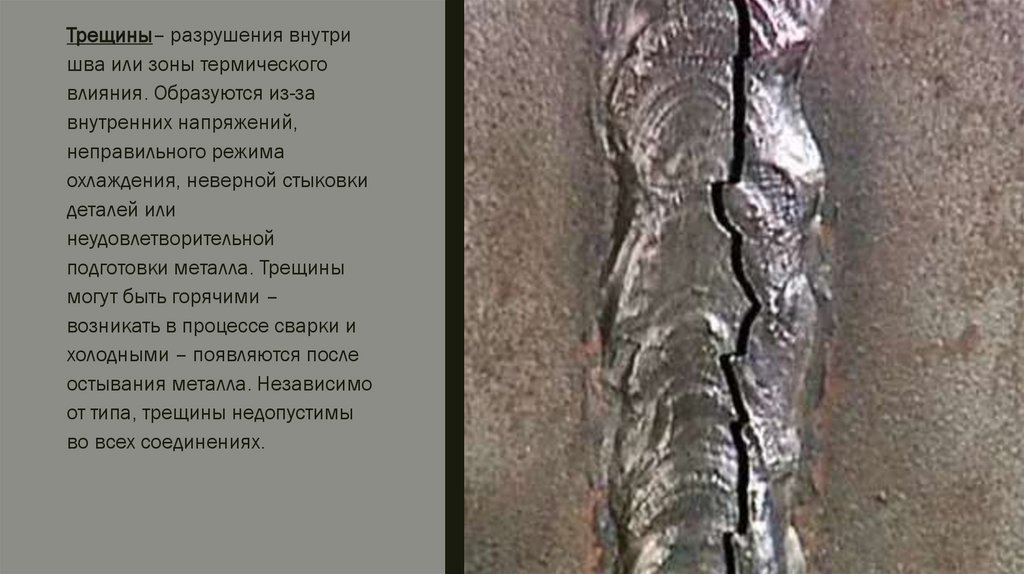

Трещины– разрушения внутришва или зоны термического

влияния. Образуются из-за

внутренних напряжений,

неправильного режима

охлаждения, неверной стыковки

деталей или

неудовлетворительной

подготовки металла. Трещины

могут быть горячими –

возникать в процессе сварки и

холодными – появляются после

остывания металла. Независимо

от типа, трещины недопустимы

во всех соединениях.

9.

Подрезы – углубления вдольграницы шва. Такая «бороздка»

вдоль шва уменьшает его

сечение, что сказывается на

прочности. Причина –

неправильный угол наклона

электрода или повышенный

сварочный ток. Частично

допустимы в соответствии с ГОСТ

16037-80, ГОСТ 23118-2012

(глубина до 0,5 мм).

10.

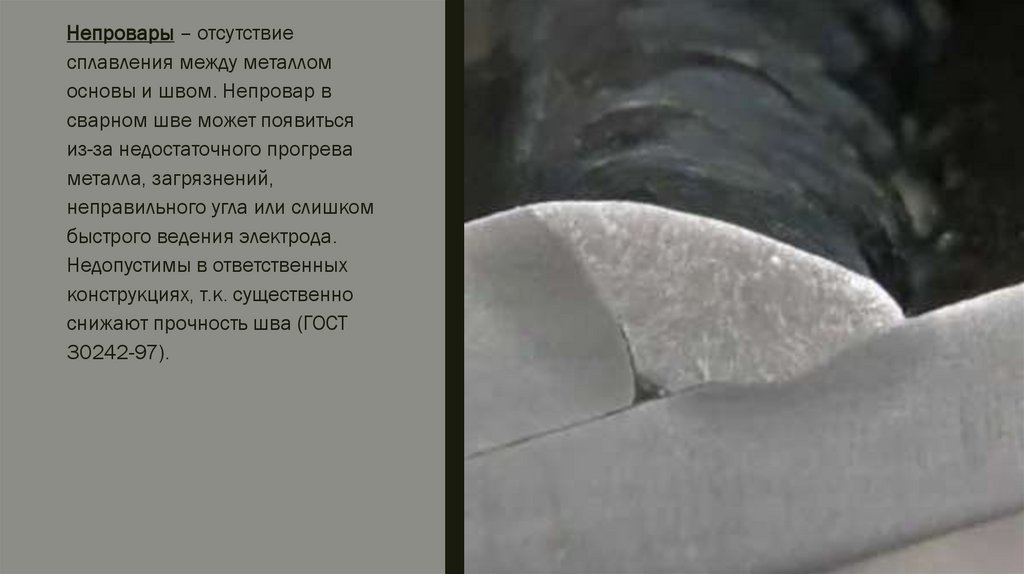

Непровары – отсутствиесплавления между металлом

основы и швом. Непровар в

сварном шве может появиться

из-за недостаточного прогрева

металла, загрязнений,

неправильного угла или слишком

быстрого ведения электрода.

Недопустимы в ответственных

конструкциях, т.к. существенно

снижают прочность шва (ГОСТ

30242-97).

11.

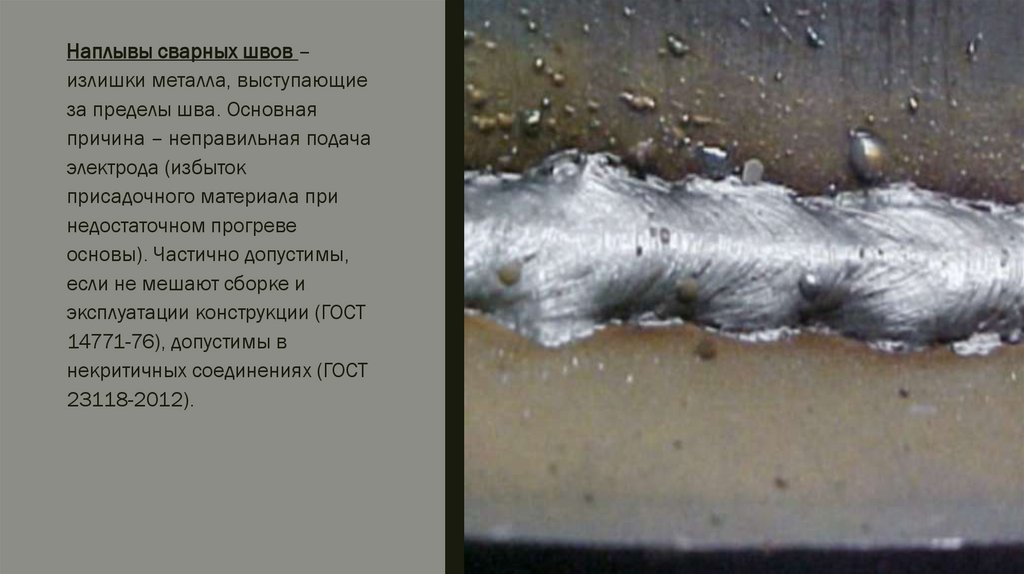

Наплывы сварных швов –излишки металла, выступающие

за пределы шва. Основная

причина – неправильная подача

электрода (избыток

присадочного материала при

недостаточном прогреве

основы). Частично допустимы,

если не мешают сборке и

эксплуатации конструкции (ГОСТ

14771-76), допустимы в

некритичных соединениях (ГОСТ

23118-2012).

12.

Кратеры – углубления на концесварочного шва. Возникают изза недостаточной заполненности

при завершении шва и являются

точками концентрации

напряжений. Допустимы с

ограничением по глубине (ГОСТ

3242-79).

13.

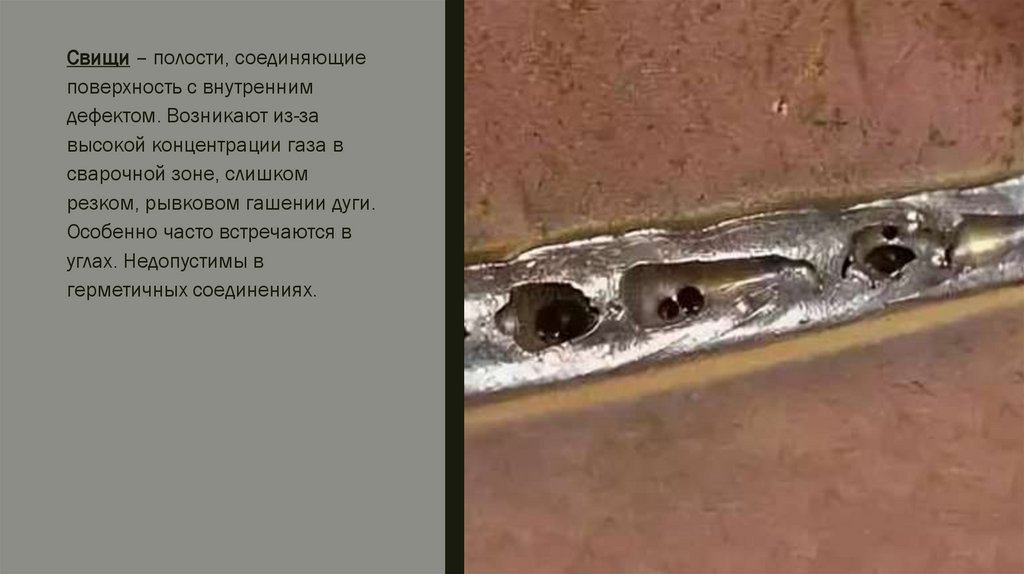

Свищи – полости, соединяющиеповерхность с внутренним

дефектом. Возникают из-за

высокой концентрации газа в

сварочной зоне, слишком

резком, рывковом гашении дуги.

Особенно часто встречаются в

углах. Недопустимы в

герметичных соединениях.

14.

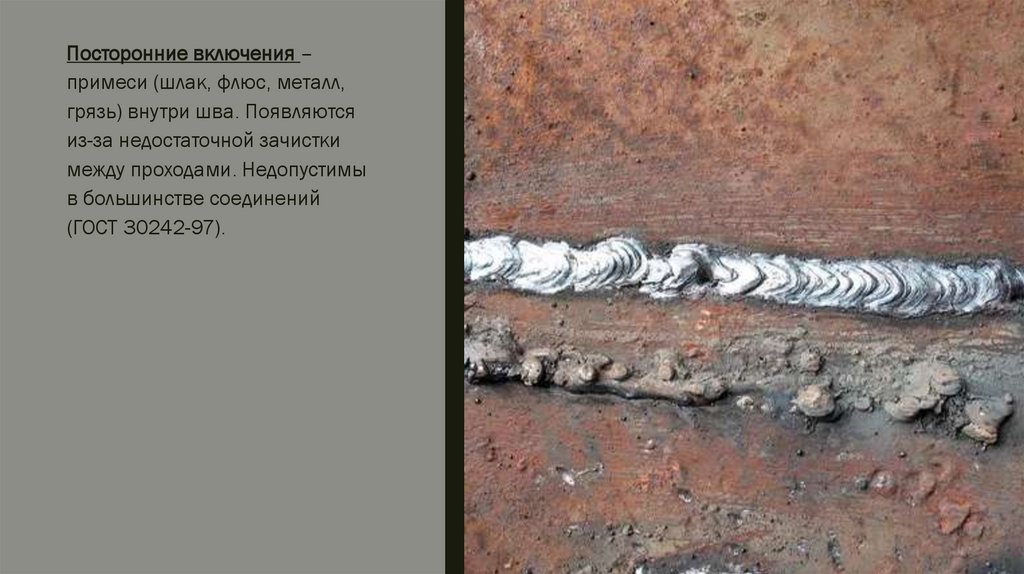

Посторонние включения –примеси (шлак, флюс, металл,

грязь) внутри шва. Появляются

из-за недостаточной зачистки

между проходами. Недопустимы

в большинстве соединений

(ГОСТ 30242-97).

15.

Неравномерная форма шва –причиной является

неустойчивый режим сварки и

неточное направление

электрода.

16.

■ Основные причины дефектов■ Недостаточная подготовка поверхности. Загрязнения, ржавчина или масло

затрудняют качественное сплавление металлов. Удаление загрязнений и окалины

перед сваркой предусмотрено ГОСТ 14782-86.

■ Нарушение режимов сварки. Неправильный выбор температуры, скорости

подачи электрода или защитного газа, или неподходящий электрический ток

приводит к дефектам.

■ Неквалифицированная работа сварщика. Ошибки оператора – частая причина

дефектов, особенно при работе со сложными материалами. Сварщики обязаны

соответствовать квалификационным требованиям ГОСТ 5264-80.

17. Методы выявления и исправления дефектов

■ Визуальный контроль качества сварных соединений■ Ультразвуковой контроль сварных швов

■ Радиографический контроль сварных швов

■ Магнитопорошковый контроль

18. Методы ремонта и устранения дефектов

Если после сварки обнаружены дефекты, конструкция или изделие считаются бракованными до ихустранения. Это особенно важно для ответственных соединений, несущих конструкций: рам,

обрешеток, каркасов.

Основные действия при ремонте:

■ Зачистка дефектных участков. Сварное соединение тщательно зачищают для последующей

повторной сварки.

■ Полная или частичная замена участка шва. При прожогах используется локальный нагрев с

последующей сваркой. Участок с трещиной, кратером, свищом или непроваром вырубают,

затем заваривают. Также полностью удаляют участок с наличием посторонних включений.

■ Наплавка металла. Применяется для устранения прожогов, кратеров или подрезов сварочного

шва.

■ Шлифовка и полировка. Применяется для удаления наплывов и подрезов, коррекции

поверхности. После этого важно проверить, нет ли под наплывом другого дефекта.

■ Контроль после ремонта. Проведение повторного контроля согласно требованиям ГОСТ.

19.

■ Качество сварных соединений напрямую влияет на эксплуатационныехарактеристики конструкций. Соблюдение требований стандартов,

использование современных методов контроля и квалифицированный персонал

обеспечивают надежность и безопасность сварочных работ. Применение

ГОСТов, таких как ГОСТ 30242-97, ГОСТ 5264-80 и ГОСТ 14782-86, является

залогом успешного выполнения сварочных операций.

industry

industry