Similar presentations:

Заготовительное производство (1)

1. Заготовительное производство

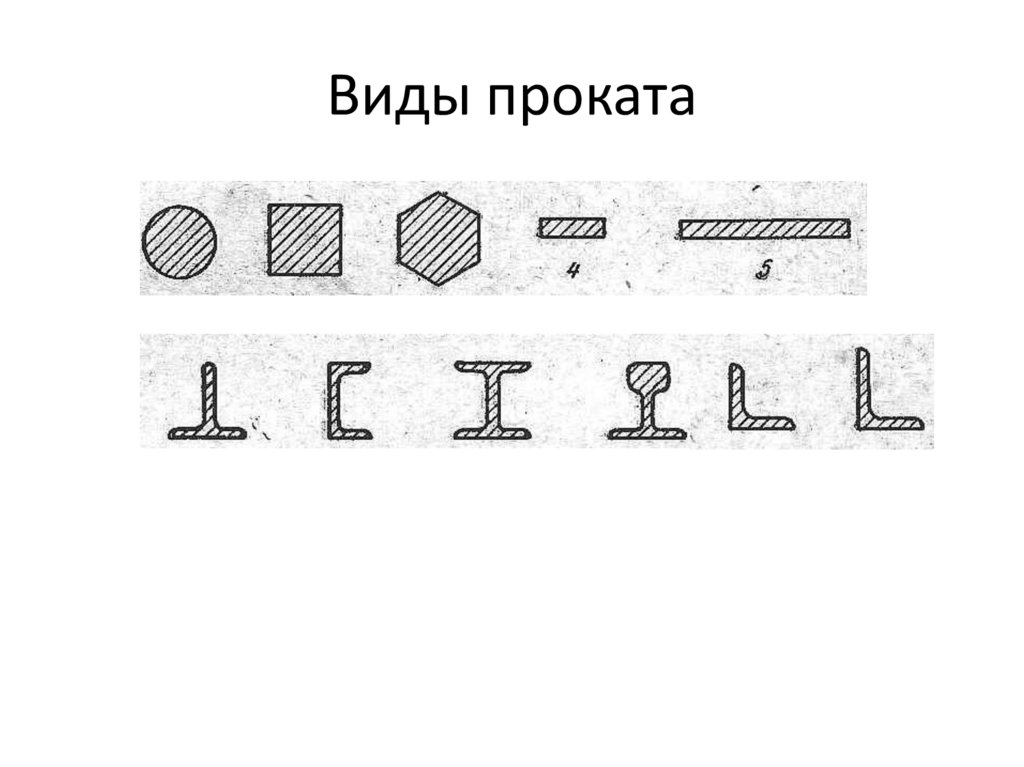

2. Виды проката

3. Гильотинные ножницы

4. Прессножницы комбинированные

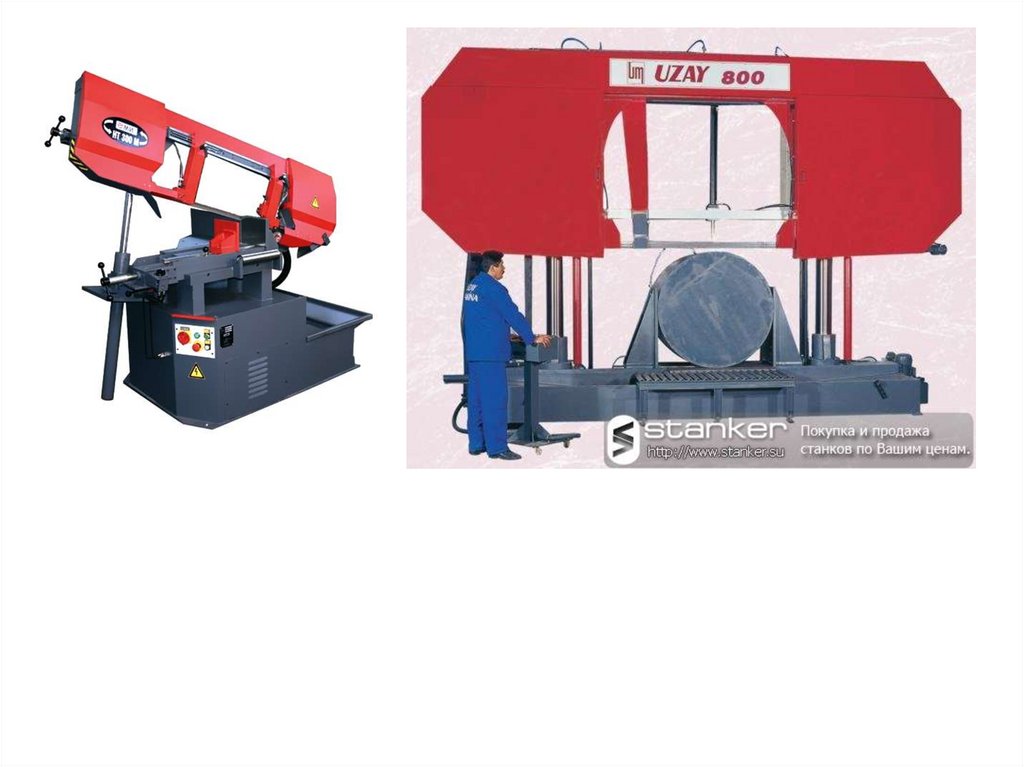

5. Ленточнопильные станки

Применяются для резки сортового проката и при необходимостиплит и листов большой толщины (двухколонные)

Характеристики ленточнопильного оборудования:

• ширина поперечного сечения, подлежащего разрезанию

профиля, пакетные размеры (мм);

• максимальная длина отрезаемой в автоматическом режиме

заготовки (в ручном режиме данная характеристика

произвольна) (мм);

• размер реза (мм);

• угол распиливания (°);

• геометрические параметры пилы (мм);

• скоростные возможности разрезания и подачи.

6.

7. Раскрой листового материала 1. Плазменная резка

8.

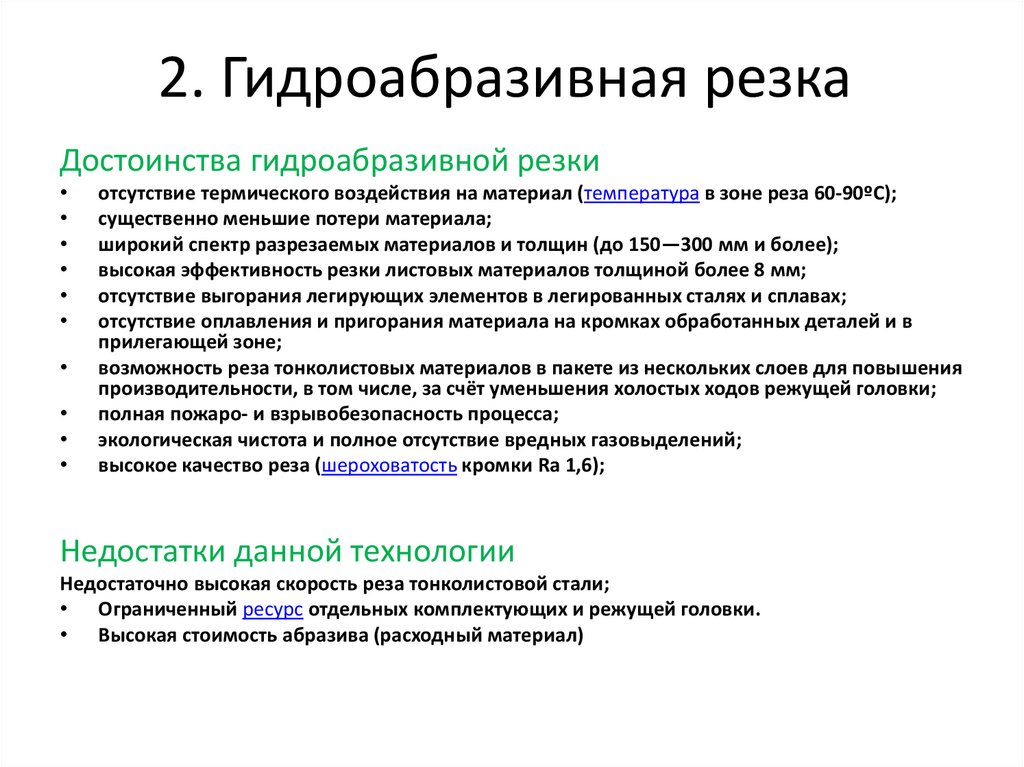

9. 2. Гидроабразивная резка

Достоинства гидроабразивной резкиотсутствие термического воздействия на материал (температура в зоне реза 60-90ºС);

существенно меньшие потери материала;

широкий спектр разрезаемых материалов и толщин (до 150—300 мм и более);

высокая эффективность резки листовых материалов толщиной более 8 мм;

отсутствие выгорания легирующих элементов в легированных сталях и сплавах;

отсутствие оплавления и пригорания материала на кромках обработанных деталей и в

прилегающей зоне;

возможность реза тонколистовых материалов в пакете из нескольких слоев для повышения

производительности, в том числе, за счёт уменьшения холостых ходов режущей головки;

полная пожаро- и взрывобезопасность процесса;

экологическая чистота и полное отсутствие вредных газовыделений;

высокое качество реза (шероховатость кромки Ra 1,6);

Недостатки данной технологии

Недостаточно высокая скорость реза тонколистовой стали;

• Ограниченный ресурс отдельных комплектующих и режущей головки.

• Высокая стоимость абразива (расходный материал)

10.

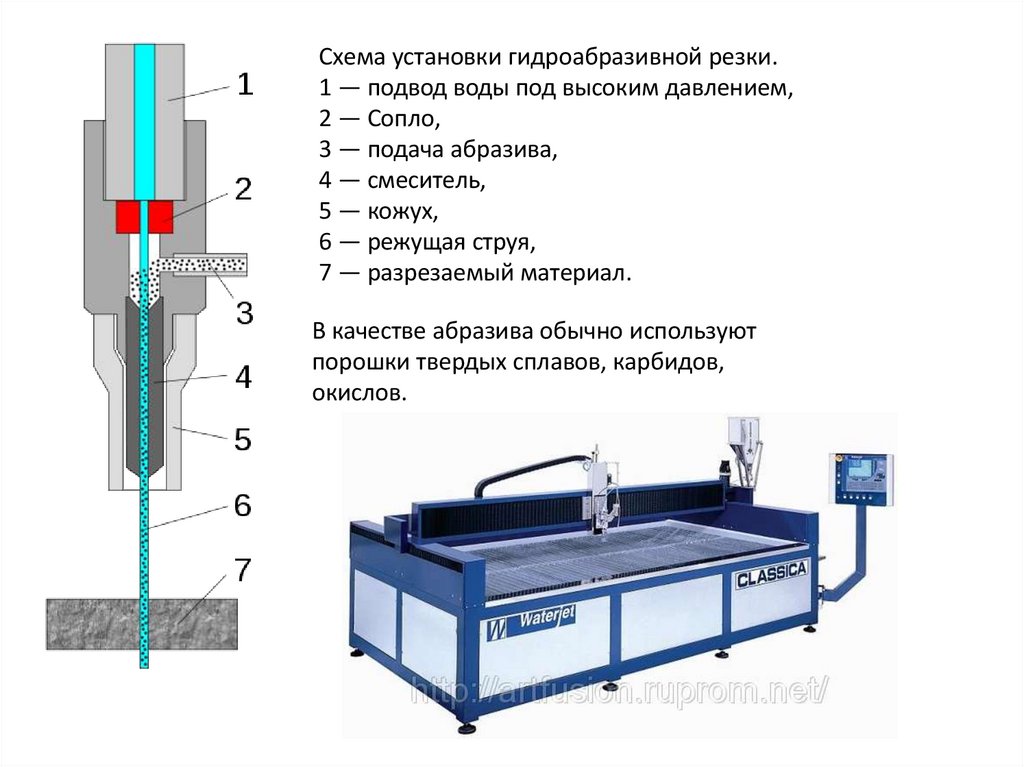

Схема установки гидроабразивной резки.1 — подвод воды под высоким давлением,

2 — Сопло,

3 — подача абразива,

4 — смеситель,

5 — кожух,

6 — режущая струя,

7 — разрезаемый материал.

В качестве абразива обычно используют

порошки твердых сплавов, карбидов,

окислов.

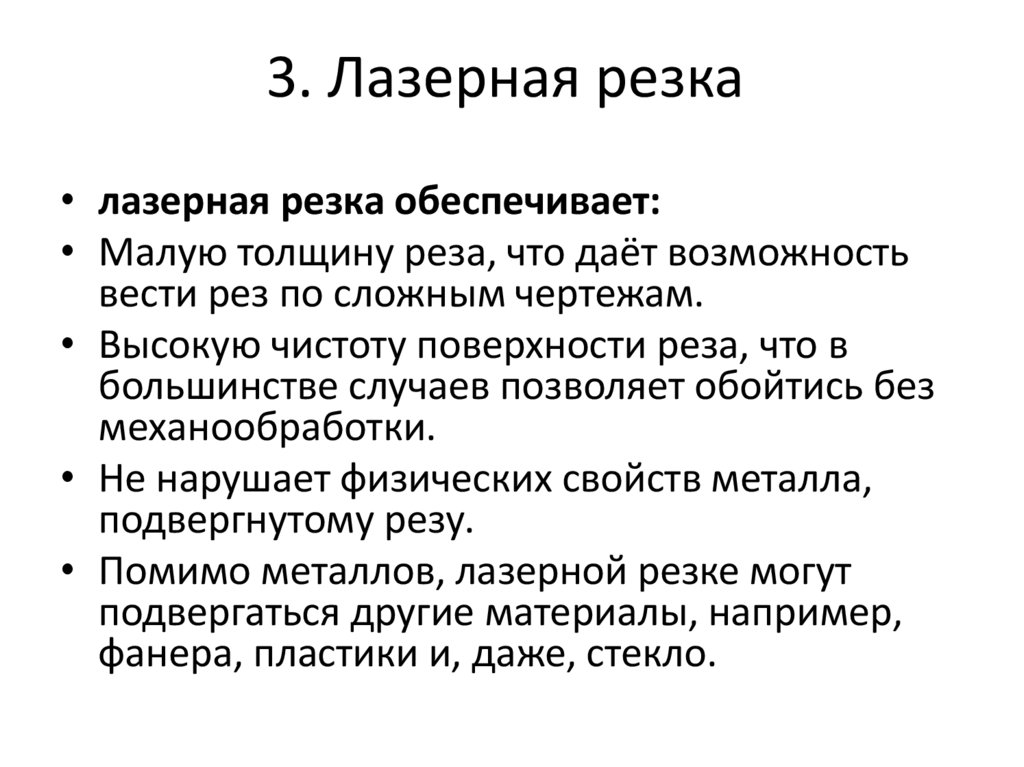

11. 3. Лазерная резка

• лазерная резка обеспечивает:• Малую толщину реза, что даёт возможность

вести рез по сложным чертежам.

• Высокую чистоту поверхности реза, что в

большинстве случаев позволяет обойтись без

механообработки.

• Не нарушает физических свойств металла,

подвергнутому резу.

• Помимо металлов, лазерной резке могут

подвергаться другие материалы, например,

фанера, пластики и, даже, стекло.

12.

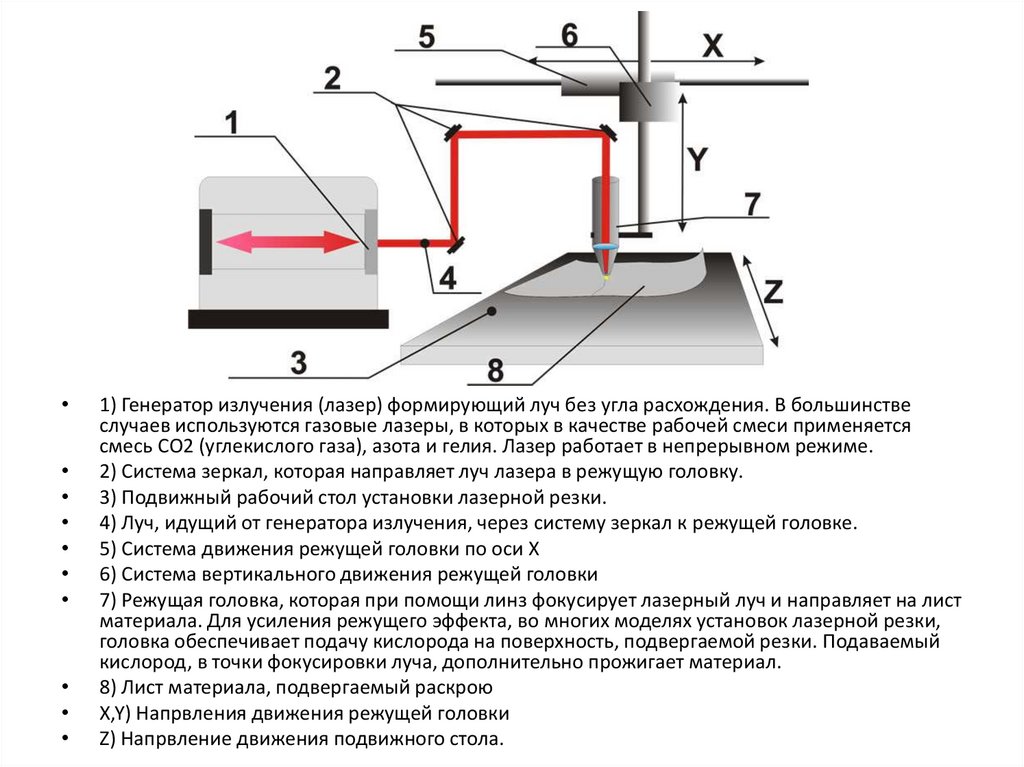

1) Генератор излучения (лазер) формирующий луч без угла расхождения. В большинстве

случаев используются газовые лазеры, в которых в качестве рабочей смеси применяется

смесь СО2 (углекислого газа), азота и гелия. Лазер работает в непрерывном режиме.

2) Система зеркал, которая направляет луч лазера в режущую головку.

3) Подвижный рабочий стол установки лазерной резки.

4) Луч, идущий от генератора излучения, через систему зеркал к режущей головке.

5) Система движения режущей головки по оси X

6) Система вертикального движения режущей головки

7) Режущая головка, которая при помощи линз фокусирует лазерный луч и направляет на лист

материала. Для усиления режущего эффекта, во многих моделях установок лазерной резки,

головка обеспечивает подачу кислорода на поверхность, подвергаемой резки. Подаваемый

кислород, в точки фокусировки луча, дополнительно прожигает материал.

8) Лист материала, подвергаемый раскрою

X,Y) Напрвления движения режущей головки

Z) Напрвление движения подвижного стола.

industry

industry