Similar presentations:

Гидроабразивный раскрой материалов

1.

Гидроабразивный раскройматериалов

2.

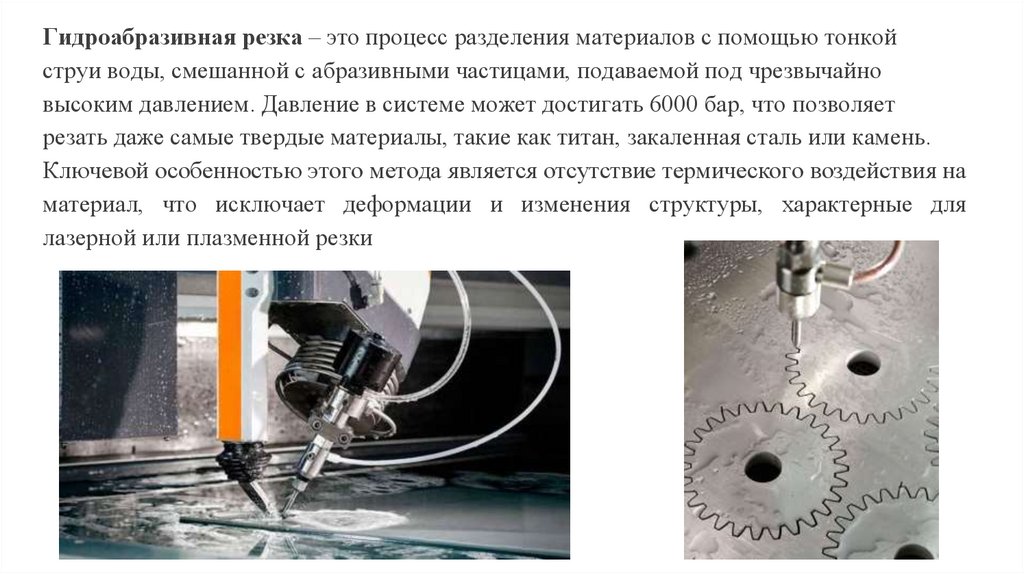

Гидроабразивная резка – это процесс разделения материалов с помощью тонкойструи воды, смешанной с абразивными частицами, подаваемой под чрезвычайно

высоким давлением. Давление в системе может достигать 6000 бар, что позволяет

резать даже самые твердые материалы, такие как титан, закаленная сталь или камень.

Ключевой особенностью этого метода является отсутствие термического воздействия на

материал, что исключает деформации и изменения структуры, характерные для

лазерной или плазменной резки

3.

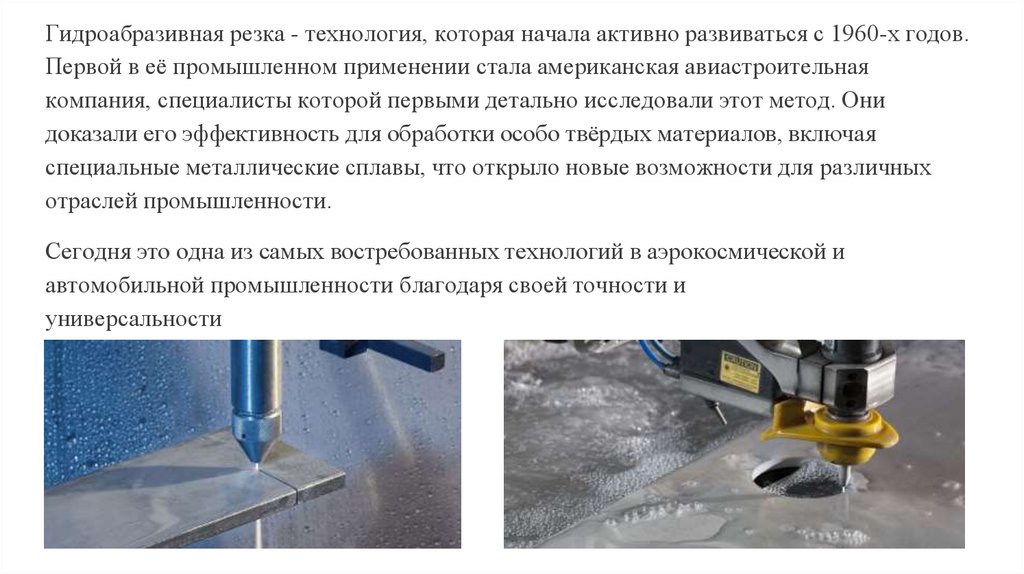

Гидроабразивная резка - технология, которая начала активно развиваться с 1960-х годов.Первой в её промышленном применении стала американская авиастроительная

компания, специалисты которой первыми детально исследовали этот метод. Они

доказали его эффективность для обработки особо твёрдых материалов, включая

специальные металлические сплавы, что открыло новые возможности для различных

отраслей промышленности.

Сегодня это одна из самых востребованных технологий в аэрокосмической и

автомобильной промышленности благодаря своей точности и

универсальности

4.

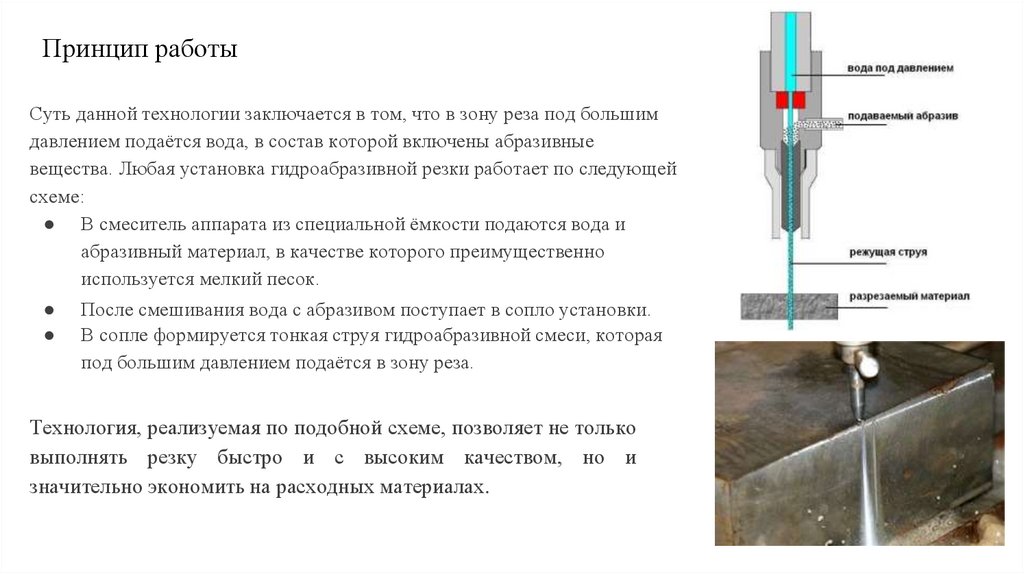

Принцип работыСуть данной технологии заключается в том, что в зону реза под большим

давлением подаётся вода, в состав которой включены абразивные

вещества. Любая установка гидроабразивной резки работает по следующей

схеме:

● В смеситель аппарата из специальной ёмкости подаются вода и

абразивный материал, в качестве которого преимущественно

используется мелкий песок.

После смешивания вода с абразивом поступает в сопло установки.

В сопле формируется тонкая струя гидроабразивной смеси, которая

под большим давлением подаётся в зону реза.

Технология, реализуемая по подобной схеме, позволяет не только

выполнять резку быстро и с высоким качеством, но и

значительно экономить на расходных материалах.

5.

УстройствоГидроабразивная установка состоит из нескольких ключевых компонентов, каждый из которых имеет

свои технические параметры. Основной элемент - насос сверхвысокого давления, который создает

давление от 3000 до 6000 бар (иногда до 9000 бар для специальных применений). Насос может быть

электрическим или дизельным, с мощностью от 30 до 200 кВт. Вода перед подачей в насос проходит

через систему фильтрации с тонкостью очистки до 0,1 микрона. Следующий важный компонент режущая головка, которая включает в себя алмазное или сапфировое сопло диаметром от 0,07 до 0,5 мм

и смесительную камеру с фокусирующей трубкой длиной 50-150 мм. Для подачи абразива используется

дозирующая система, работающая с гранатовым песком или оксидом алюминия. Расход абразива

составляет от 100 до 1000 грамм в минуту в зависимости от толщины материала. Система управления

включает ЧПУ с точностью позиционирования 0,01 мм и возможностью работы по 5 осям, датчики

давления, расходомеры воды и абразива. Ванна с водой служит для гашения энергии струи и снижения

шума до 75-85 дБ. Для перемещения режущей головки используются линейные направляющие с

сервоприводами. Современные установки оснащаются системой рециркуляции воды и сепарации

отработанного абразива. Дополнительные компоненты могут включать систему визуального контроля с

камерами высокого разрешения, лазерный указатель траектории реза, автоматическую систему смены

сопел и компенсации их износа. Питание установки требует трехфазной сети 380-400 В с потребляемой

мощностью от 50 до 500 кВт в зависимости от производительности.

6.

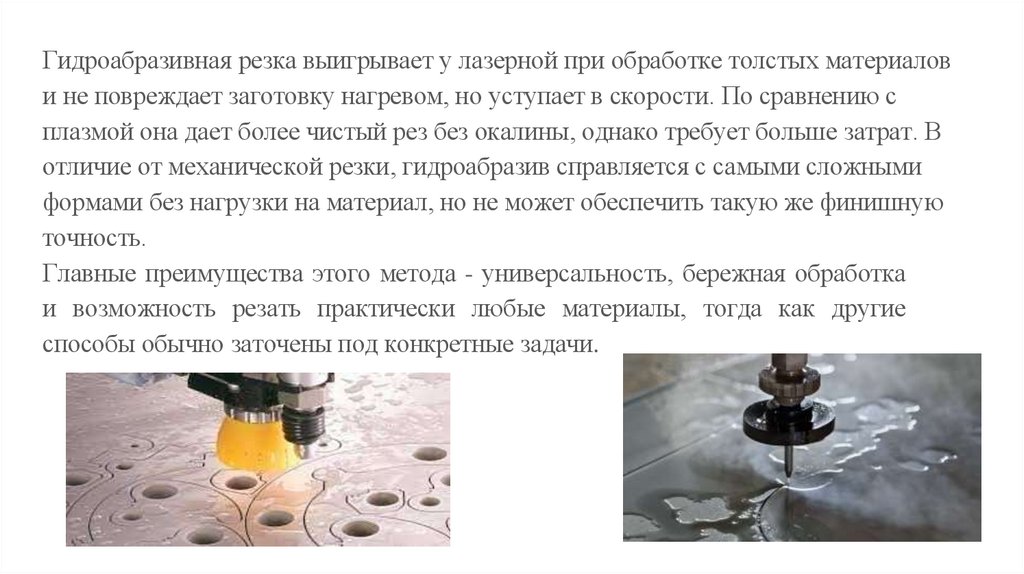

Гидроабразивная резка выигрывает у лазерной при обработке толстых материалови не повреждает заготовку нагревом, но уступает в скорости. По сравнению с

плазмой она дает более чистый рез без окалины, однако требует больше затрат. В

отличие от механической резки, гидроабразив справляется с самыми сложными

формами без нагрузки на материал, но не может обеспечить такую же финишную

точность.

Главные преимущества этого метода - универсальность, бережная обработка

и возможность резать практически любые материалы, тогда как другие

способы обычно заточены под конкретные задачи.

7.

Преимущества:преимущества данной технологии:

● исключение нагрева обрабатываемой детали (отсутствует возможность ее деформации и,

соответственно, обеспечивается высокая точность резки);

● широкий функционал оборудования, с помощью которого можно решать задачи даже самой

высокой сложности;

● отсутствие необходимости в дополнительных работах по доработке полученных изделий;

● универсальность оборудования, которое подходит для гидроабразивной резки (с его

помощью можно резать резину, пластик, камень или металл, а также создавать отверстия в

различных материалах).

● экологическая безопасность процесса, в том числе его взрыво- и пожаробезопасность;

● возможность резки деталей большой толщины, в том числе и трубчатого сечения.

8.

НедостаткиНасколько бы эффективным ни был процесс гидроабразивной резки, есть у этой технологии

и недостатки, к ним можно отнести следующие:

● При резке образуется конусность кромки обрабатываемой детали. Особенно этот недостаток

заметен при резке деталей большой толщины. Чтобы не допустить появления этого дефекта,

необходимо использовать специальные элементы управляющего устройства,

корректирующие угол наклона струи в процессе обработки.

● На гидроабразивных станках обрабатывают как толстостенные, так и тонкостенные детали с

одной скоростью, что несколько снижает рентабельность применения такой технологии.

Чтобы увеличить рентабельность, тонкие детали разрезают сразу по несколько штук.

Использование гидроабразивной резки особенно целесообразно в тех ситуациях, когда необходимо

разрезать сложные детали с особо высокой точностью, затрачивая при этом минимальное

количество времени.

9.

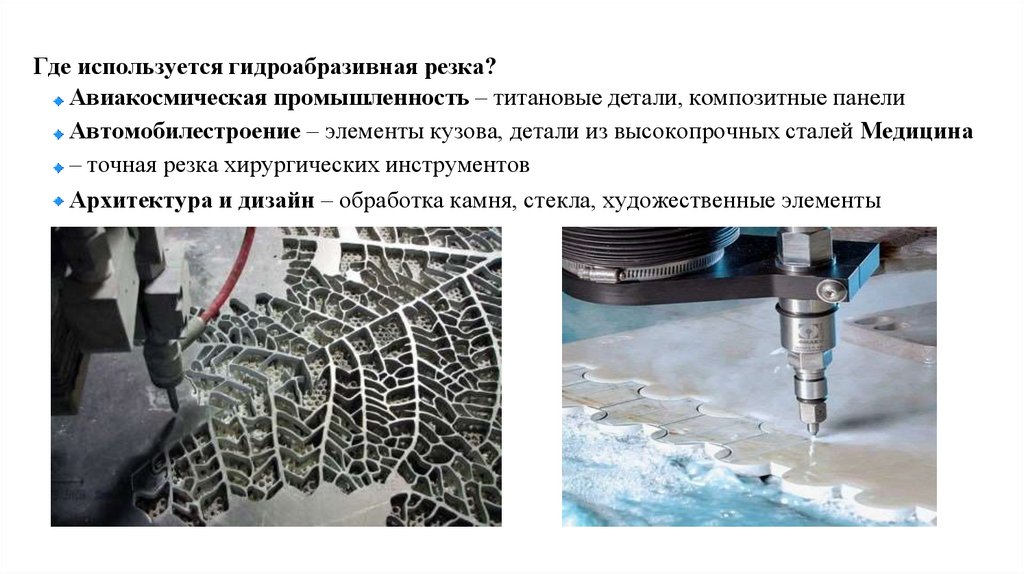

Где используется гидроабразивная резка?Авиакосмическая промышленность – титановые детали, композитные панели

Автомобилестроение – элементы кузова, детали из высокопрочных сталей Медицина

– точная резка хирургических инструментов

Архитектура и дизайн – обработка камня, стекла, художественные элементы

industry

industry