Similar presentations:

Отчет по учебной практике. Долбление шпоночного паза

1. ОТЧЕТ ПО УЧЕБНОЙ ПРАКТИКЕ

Автор: Якупов В. Р., гр. ДО-125Руководитель: Некрутов В.Г.

2. Цель и задачи

Тема индивидуального задания: Долбление шпоночного паза.Цель практики

Целью учебной практики является получение представления о

работах,

обеспечивающих высокое качество выпускаемой продукции, ее

безопасность и конкурентоспособность.

Задачи практики

Задачами учебной практики являются:

- первичное ознакомление с организацией технологической

подготовки производства и изготовления изделий на современных

машиностроительных предприятиях;

Изучение общего устройства (конструкций) и технологических

возможностей металлорежущих станков, режущих инструментов,

конструкций и принципов работы некоторых

приспособлений, измерительных инструментов;

- приобретение начальных навыков разработки технологических

процессов изготовления деталей.

3. ИНФОРМАЦИЯ О КАФЕДРЕ «ТЕХНИКА, ТЕХНОЛОГИИ И СТРОИТЕЛЬСТВО»

Кафедра «Техника, технологии и строительство»является одной из ведущих кафедр вуза, на ее счету

выпуск высококлассных специалистов в области

техники и технологии. Организация учебного процесса

проводится в соответствии с рабочими учебными

планами, которые разрабатываются и утверждаются на

основе ФГОС ВО.

Учебный процесс направлен на повышение

общекультурного статуса через ознакомление с

естественнонаучной культурой и уровня эрудиции в

области современного естествознания, достижение

высокого и устойчивого уровня профессионализма

через фундаментализацию естественнонаучного

образования, на формирование навыков применения

современных математических методов и

информационных технологий в профессиональной

деятельности

4. Производственная работа

Долбление шпоночного пазаДолбление шпоночных пазов, представляет собой процесс, связанный с

механической обработкой металлических заготовок способом резанья.

Для выполнения поставленных задач используются специальные

приспособления − долбяки (резцы особой заточки). Они совершают

частые возвратно-поступательные движения по вертикальной оси, в

результате чего производится съём стружки с рабочей поверхности

заготовки.

Долбёжные работы проводятся в случае необходимости обработать

такие поверхности:

наружные и внутренние;

цилиндрические;

неравнобокие и многогранные.

Кроме того, операция долбления осуществляется при нарезке зубчатых

колёс зацепления − как наружных, так и внутренних.

5. Оборудование

Для долбления шпоночного паза используют долбёжные станки по металлу. Например:Stalex B5012

Долбежный станок Stalex B5012 от компании 'Невастанкомаш' - это надежное и производительное

оборудование для обработки металла. Он отличается высокой точностью и эффективностью в

работе, что делает его идеальным выбором для промышленных предприятий.

Долбежный станок Stalex B5012 предназначен для точной обработки металлических изделий

различной формы и размеров. Он идеально подходит для производства металлических деталей и

конструкций.

Принцип работы долбежных станков: возвратно-поступательное движение резца в вертикальной

плоскости. По вертикальным направляющим колонны перемещается ползун, в нижней части

которого находится резцедержатель. Для включения/выключения станка установлена кнопочная

панель.

Гидрофицированный долбежный станок модели ГД320 (ГД-320) предназначен для изготовления

шпоночных пазов, шлицев и канавок на фасонных и плоских поверхностях, для долбления

плоских и фасонных поверхностей, вырезов, канавок в цилиндрических и конических

отверстиях с углом конуса при вершине 20° и долбления наклонных поверхностей под углом до

10°.

Станок ГД320 предназначен для обработки наружных поверхностей изделий по высоте до 500 мм и

обработки внутренних поверхностен изделий по высоте до 250 мм. Станок пригоден для работы в

индивидуальном и мелкосерийном производстве, а также в ремонтных мастерских.

Долбежный станок с Arsenal S315CNC ЧПУ Arsenal S315CNC

Долбежный станок с ЧПУ Arsenal S315CNC предназначен для обработки долблением в

автоматическом режиме плоских и фасонных поверхностей, изготовления шпоночных пазов и

канавок в цилиндрических и конических поверхностях в среднем и мелкосерийном производстве.

6. Инструмент для долбления шпоночного паза

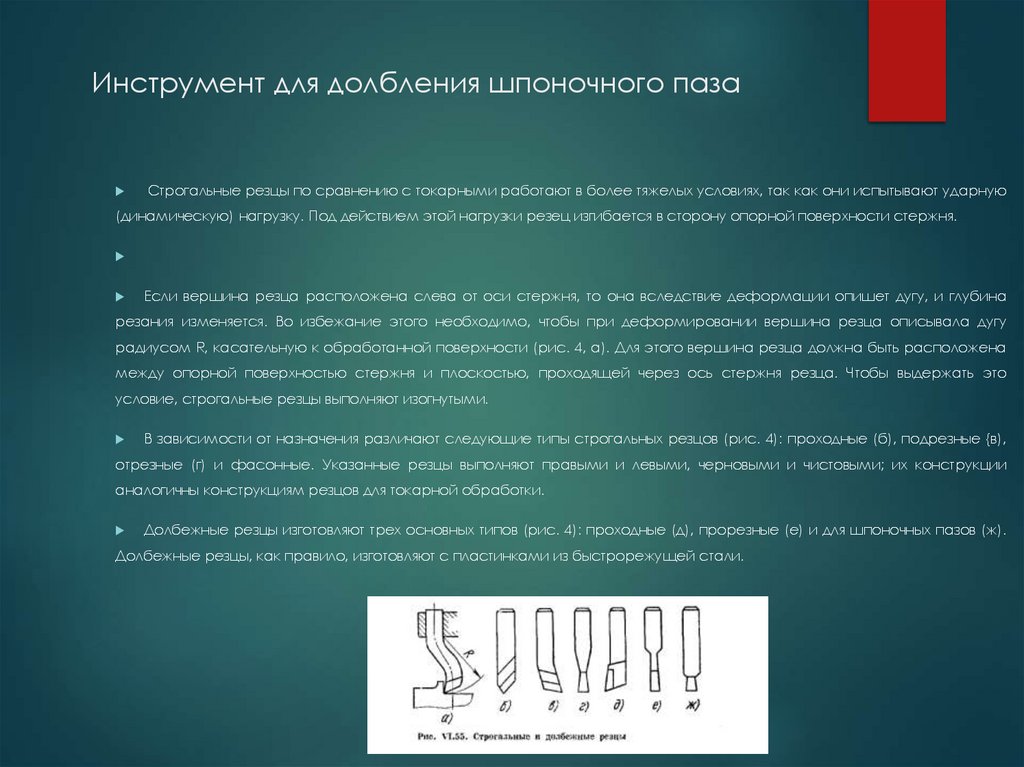

Строгальные резцы по сравнению с токарными работают в более тяжелых условиях, так как они испытывают ударную(динамическую) нагрузку. Под действием этой нагрузки резец изгибается в сторону опорной поверхности стержня.

Если вершина резца расположена слева от оси стержня, то она вследствие деформации опишет дугу, и глубина

резания изменяется. Во избежание этого необходимо, чтобы при деформировании вершина резца описывала дугу

радиусом R, касательную к обработанной поверхности (рис. 4, а). Для этого вершина резца должна быть расположена

между опорной поверхностью стержня и плоскостью, проходящей через ось стержня резца. Чтобы выдержать это

условие, строгальные резцы выполняют изогнутыми.

В зависимости от назначения различают следующие типы строгальных резцов (рис. 4): проходные (б), подрезные {в),

отрезные (г) и фасонные. Указанные резцы выполняют правыми и левыми, черновыми и чистовыми; их конструкции

аналогичны конструкциям резцов для токарной обработки.

Долбежные резцы изготовляют трех основных типов (рис. 4): проходные (д), прорезные (е) и для шпоночных пазов (ж).

Долбежные резцы, как правило, изготовляют с пластинками из быстрорежущей стали.

7. Технологический процесс

Основные методы изготовления шпоночных пазовДля изготовления шпоночных пазов на длинных валах применяются различные технологии, выбор которых определяется

совокупностью факторов: требуемой точностью, материалом вала, длиной паза, производительностью, экономической

эффективностью и доступным оборудованием. Рассмотрим основные методы:

Фрезерование шпоночных пазов

Фрезерование является наиболее распространенным методом изготовления шпоночных пазов, особенно в условиях

единичного и мелкосерийного производства. Для обработки длинных валов применяются горизонтально-фрезерные,

вертикально-фрезерные и специализированные шпоночно-фрезерные станки.

Технология протягивания шпоночных пазов

Протягивание шпоночных пазов осуществляется с помощью специального инструмента — шпоночной протяжки,

которая представляет собой многозубый инструмент с постепенным увеличением высоты режущих зубьев. Процесс

протягивания осуществляется за один рабочий ход, что обеспечивает высокую производительность.

Для протягивания шпоночных пазов на длинных валах применяются горизонтально-протяжные станки. Технологический

процесс включает следующие этапы:

Установка и закрепление вала в приспособлении

Установка протяжки

Протягивание паза за один рабочий ход

Контроль качества обработанной поверхности

8. Контроль качества

Контроль качества долбления шпоночного паза включает проверку размеров, геометрии паза и чистоты поверхности. От точности пазазависит характер посадки на шпонку сопрягаемых с валом деталей. Некоторые требования к качеству:

Точность размеров — паз должен соответствовать указанным допускам.

Чистота поверхности — гладкая поверхность, что снижает риск концентрации напряжений.

Симметричность расположения — боковые грани паза должны быть расположены симметрично относительно плоскости, проходящей

через ось вала.

Методы

Для контроля качества используют:

Измерительные инструменты — проверяют размеры паза, глубину и ширину.

Калибры — контролируют отклонения от симметричности паза относительно оси. Например:

Кольцевой калибр со стержнем — на стержне нанесены две риски (или две ступеньки), соответствующие проходной и непроходной

сторонам калибра. У годной детали при контакте торца стержня с дном паза торец калибра должен находиться между рисками, расстояние

между которыми равно допуску на глубину паза.

Калибр с призмой и стержнем — при наложении призмы на вал стержень должен заходить в шпоночный паз. Если стержень упирается в

кромки паза, то это означает, что действительное смещение паза превышает допустимое.

9. Выводы

Технология изготовления шпоночных пазов на длинныхвалах представляет собой сложную техническую задачу,

требующую комплексного подхода и учета множества

факторов. Выбор оптимального метода обработки

зависит от материала вала, требуемой точности,

производительности и экономической эффективности.

Традиционные методы обработки (фрезерование,

протягивание) остаются наиболее

распространенными, однако современные технологии

(электроэрозионная обработка, лазерная обработка)

находят все более широкое применение, особенно

при изготовлении высокоточных пазов на валах из

труднообрабатываемых материалов.

pedagogy

pedagogy industry

industry