Similar presentations:

Обработка металлов резанием. Конструкция режущего инструмента. Металлорежущие станки. Основные виды работ

1.

Кафедра: «Технология транспортного машиностроения и ремонтподвижного состава»

Дисциплина: «Технология конструкционных материалов»

ЛЕКЦИЯ №10, 11, 12, 13

Обработка металлов резанием.

Конструкция режущего инструмента.

Металлорежущие станки.

Основные виды работ.

2.

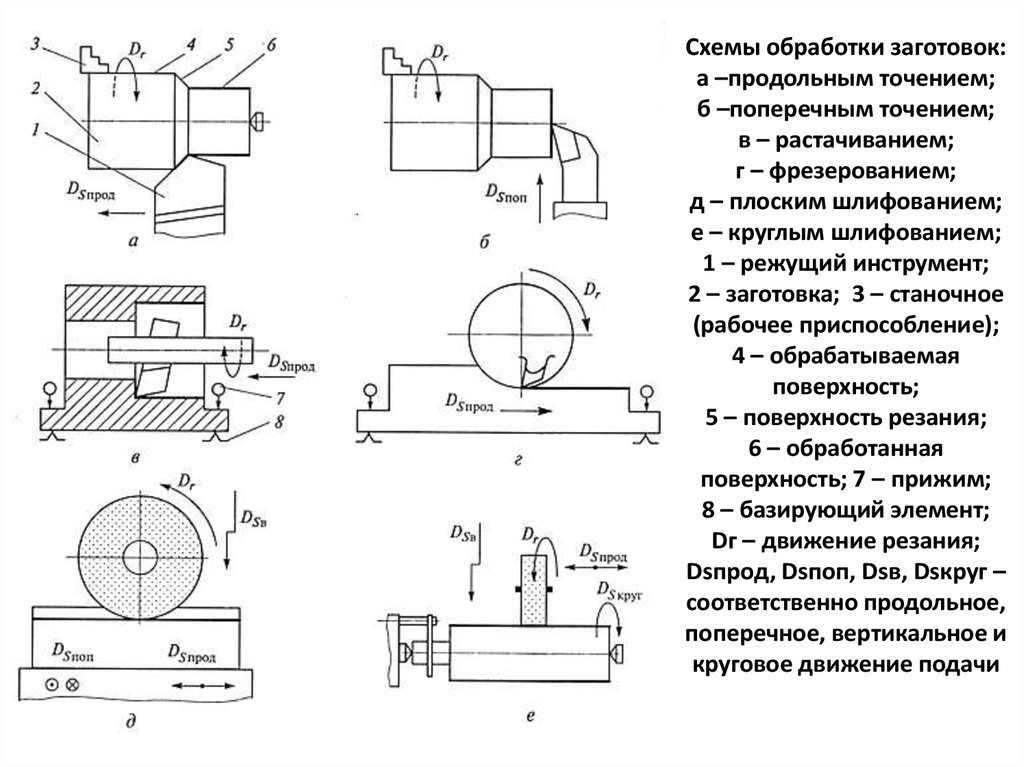

Схемы обработки заготовок:а –продольным точением;

б –поперечным точением;

в – растачиванием;

г – фрезерованием;

д – плоским шлифованием;

е – круглым шлифованием;

1 – режущий инструмент;

2 – заготовка; 3 – станочное

(рабочее приспособление);

4 – обрабатываемая

поверхность;

5 – поверхность резания;

6 – обработанная

поверхность; 7 – прижим;

8 – базирующий элемент;

Dг – движение резания;

Dsпрод, Dsпоп, Dsв, Dsкруг –

соответственно продольное,

поперечное, вертикальное и

круговое движение подачи

3.

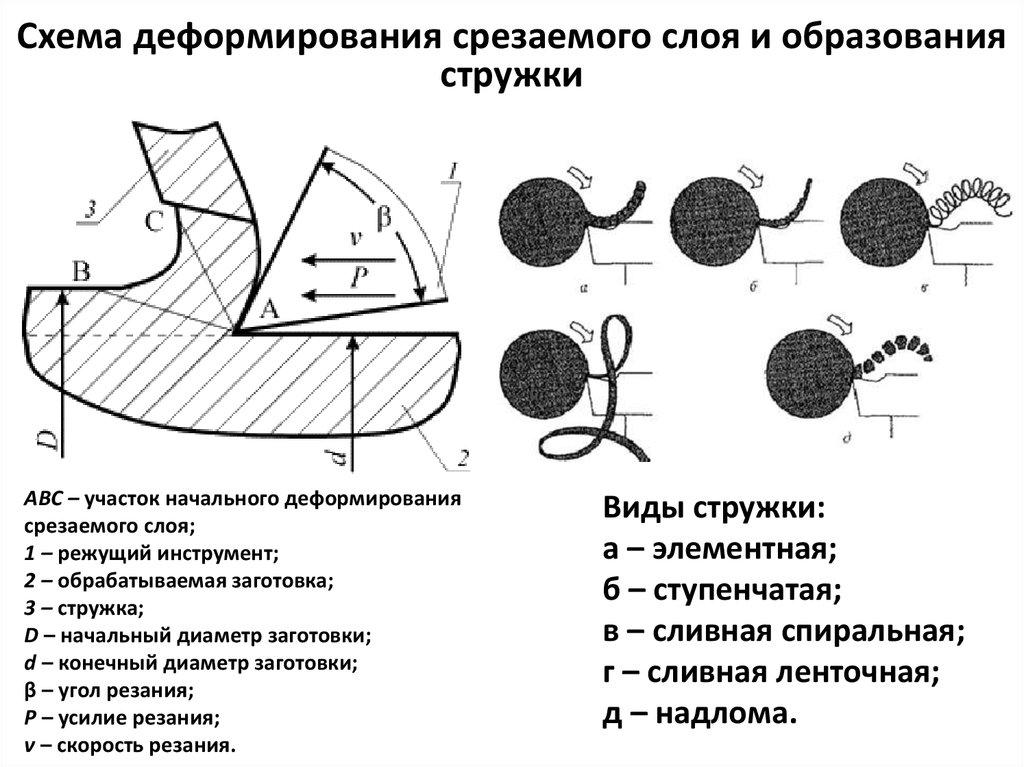

Схема деформирования срезаемого слоя и образованиястружки

АВС – участок начального деформирования

срезаемого слоя;

1 – режущий инструмент;

2 – обрабатываемая заготовка;

3 – стружка;

D – начальный диаметр заготовки;

d – конечный диаметр заготовки;

β – угол резания;

P – усилие резания;

ν – скорость резания.

Виды стружки:

а – элементная;

б – ступенчатая;

в – сливная спиральная;

г – сливная ленточная;

д – надлома.

4.

Элементы резания и геометрия срезаемого слоя при точении5.

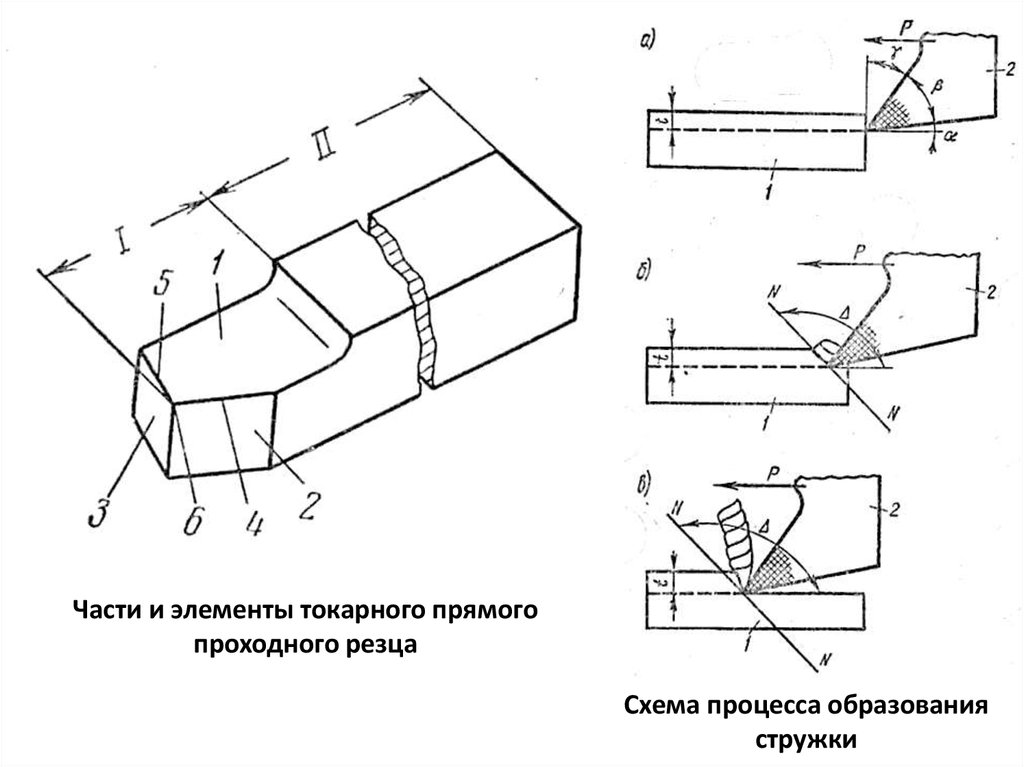

Части и элементы токарного прямогопроходного резца

Схема процесса образования

стружки

6.

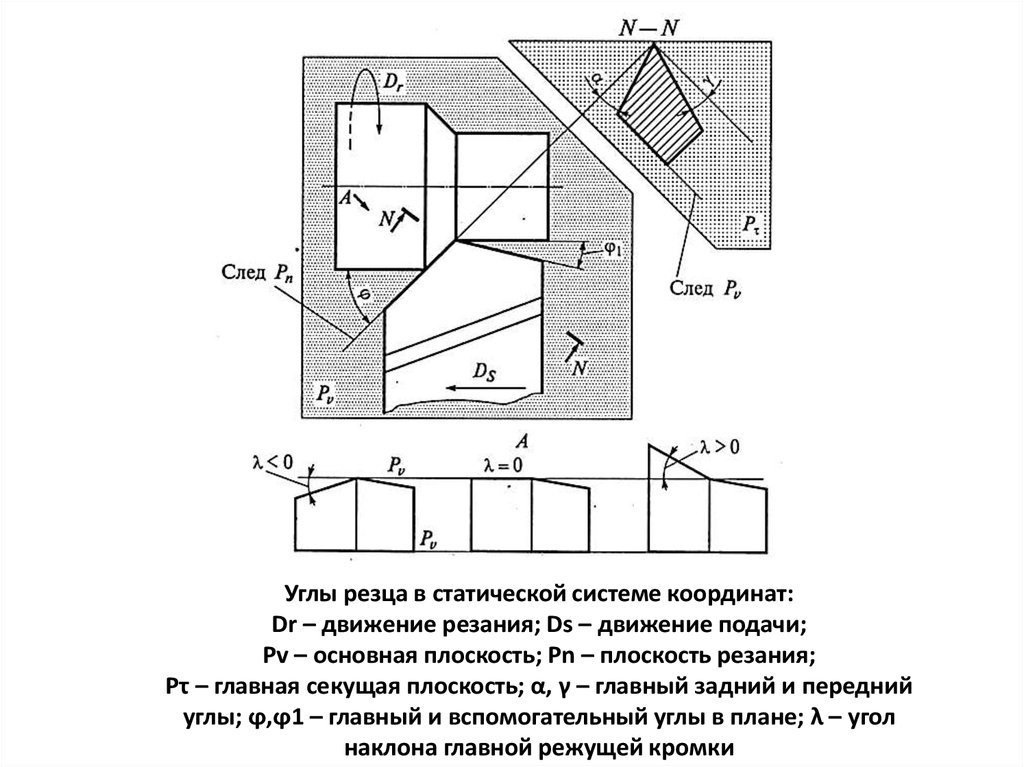

Углы резца в статической системе координат:Dr – движение резания; Ds – движение подачи;

Pv – основная плоскость; Pn – плоскость резания;

Pτ – главная секущая плоскость; α, γ – главный задний и передний

углы; ϕ,ϕ1 – главный и вспомогательный углы в плане; λ – угол

наклона главной режущей кромки

7.

Основы токарной обработки металловПроцесс обработки

наружной цилиндрической поверхности

а) Координатные плоскости и

движения при обработке резанием

б) Элементы режущей части резца

Основная плоскость – это плоскость, в

которой установлен резец.

Плоскость резания – это плоскость,

проходящая через главную режущую

кромку, перпендикулярно основной

плоскости.

Подача S – перемещение инструмента

за один оборот заготовки (мм/об).

Скорость главного движения резания

Vрез – расстояние, пройденное точкой

режущей кромки инструмента в

единицу времени (м/мин) по

обработанной поверхности заготовки.

Vрез

8.

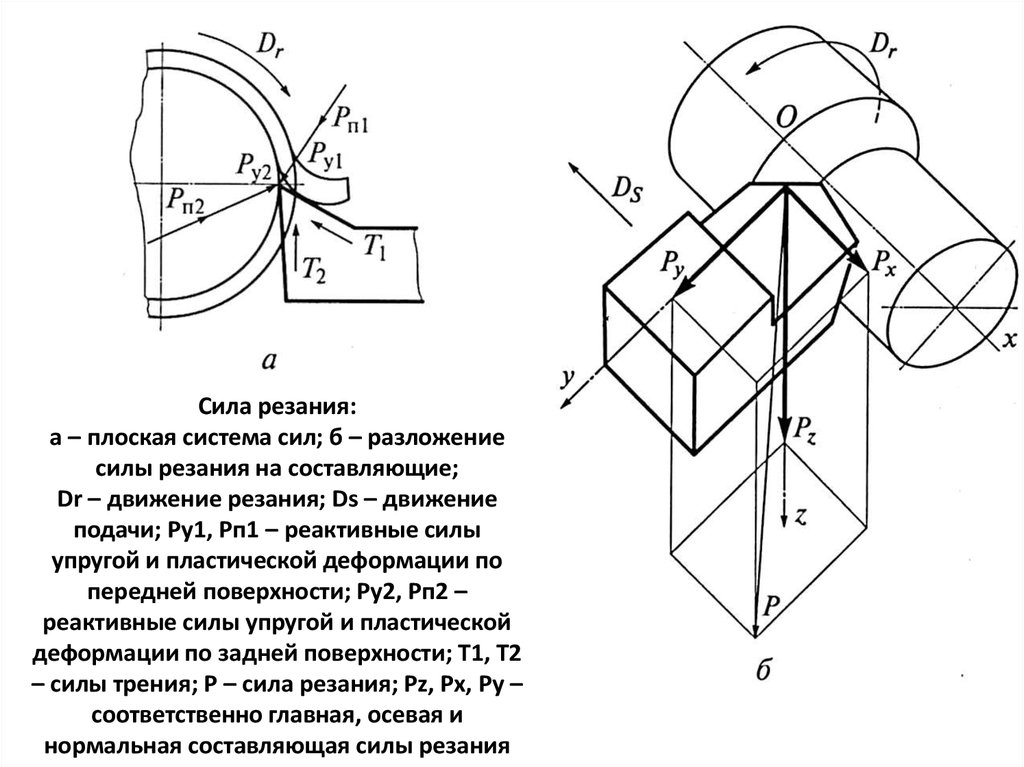

Сила резания:а – плоская система сил; б – разложение

силы резания на составляющие;

Dr – движение резания; Ds – движение

подачи; Py1, Pп1 – реактивные силы

упругой и пластической деформации по

передней поверхности; Py2, Pп2 –

реактивные силы упругой и пластической

деформации по задней поверхности; T1, T2

– силы трения; P – сила резания; Pz, Px, Py –

соответственно главная, осевая и

нормальная составляющая силы резания

9.

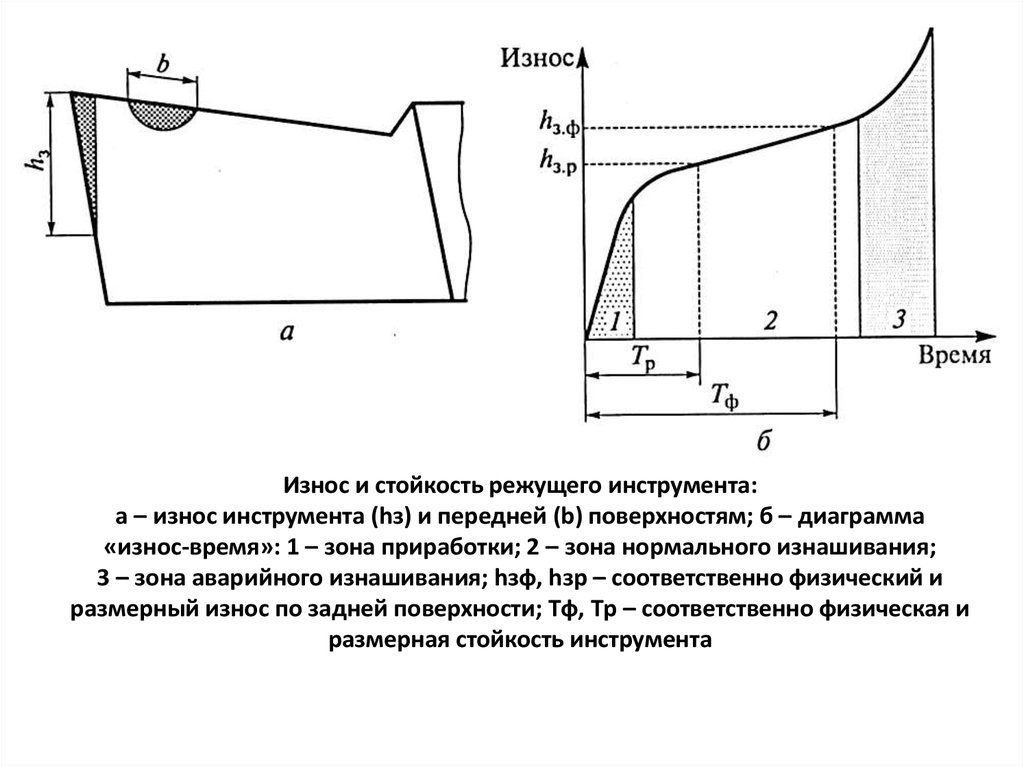

Износ и стойкость режущего инструмента:а – износ инструмента (hз) и передней (b) поверхностям; б – диаграмма

«износ-время»: 1 – зона приработки; 2 – зона нормального изнашивания;

3 – зона аварийного изнашивания; hзф, hзр – соответственно физический и

размерный износ по задней поверхности; Tф, Tр – соответственно физическая и

размерная стойкость инструмента

10.

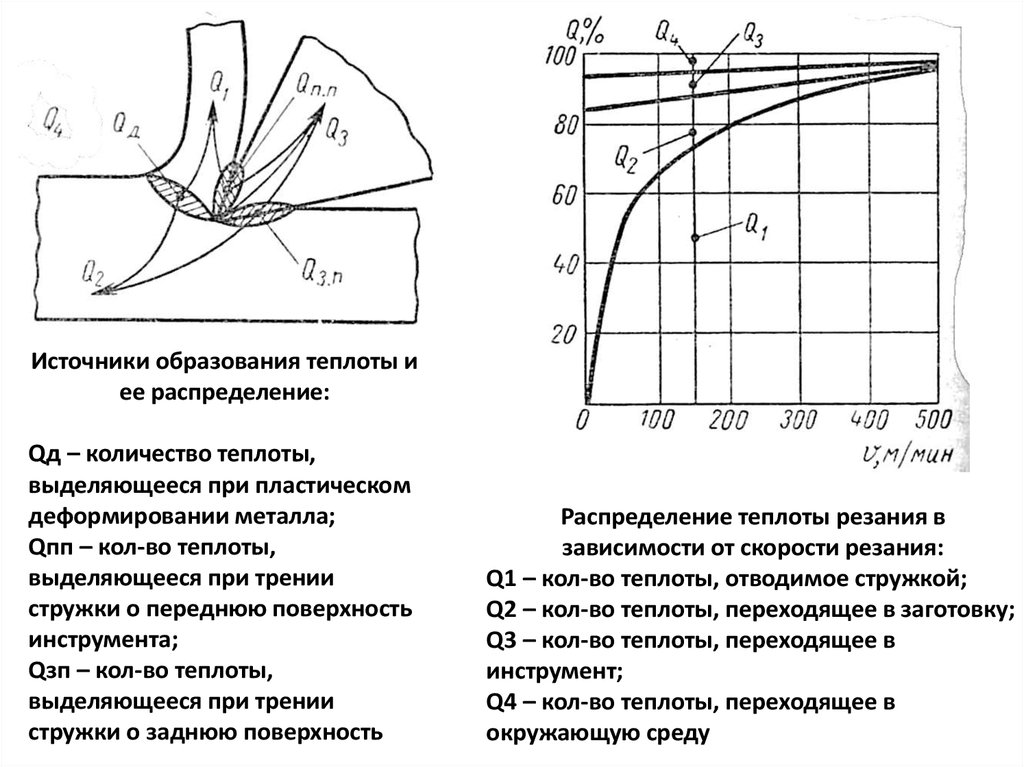

Источники образования теплоты иее распределение:

Qд – количество теплоты,

выделяющееся при пластическом

деформировании металла;

Qпп – кол-во теплоты,

выделяющееся при трении

стружки о переднюю поверхность

инструмента;

Qзп – кол-во теплоты,

выделяющееся при трении

стружки о заднюю поверхность

Распределение теплоты резания в

зависимости от скорости резания:

Q1 – кол-во теплоты, отводимое стружкой;

Q2 – кол-во теплоты, переходящее в заготовку;

Q3 – кол-во теплоты, переходящее в

инструмент;

Q4 – кол-во теплоты, переходящее в

окружающую среду

11.

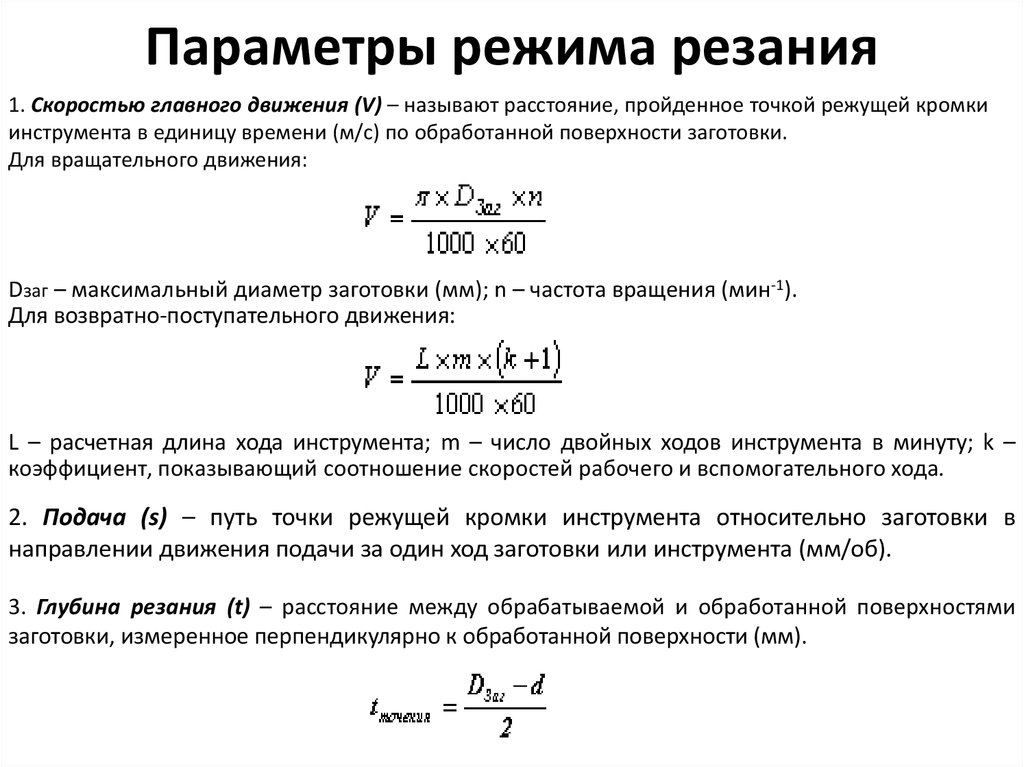

Параметры режима резания1. Скоростью главного движения (V) – называют расстояние, пройденное точкой режущей кромки

инструмента в единицу времени (м/с) по обработанной поверхности заготовки.

Для вращательного движения:

Dзаг – максимальный диаметр заготовки (мм); n – частота вращения (мин-1).

Для возвратно-поступательного движения:

L – расчетная длина хода инструмента; m – число двойных ходов инструмента в минуту; k –

коэффициент, показывающий соотношение скоростей рабочего и вспомогательного хода.

2. Подача (s) – путь точки режущей кромки инструмента относительно заготовки в

направлении движения подачи за один ход заготовки или инструмента (мм/об).

3. Глубина резания (t) – расстояние между обрабатываемой и обработанной поверхностями

заготовки, измеренное перпендикулярно к обработанной поверхности (мм).

12.

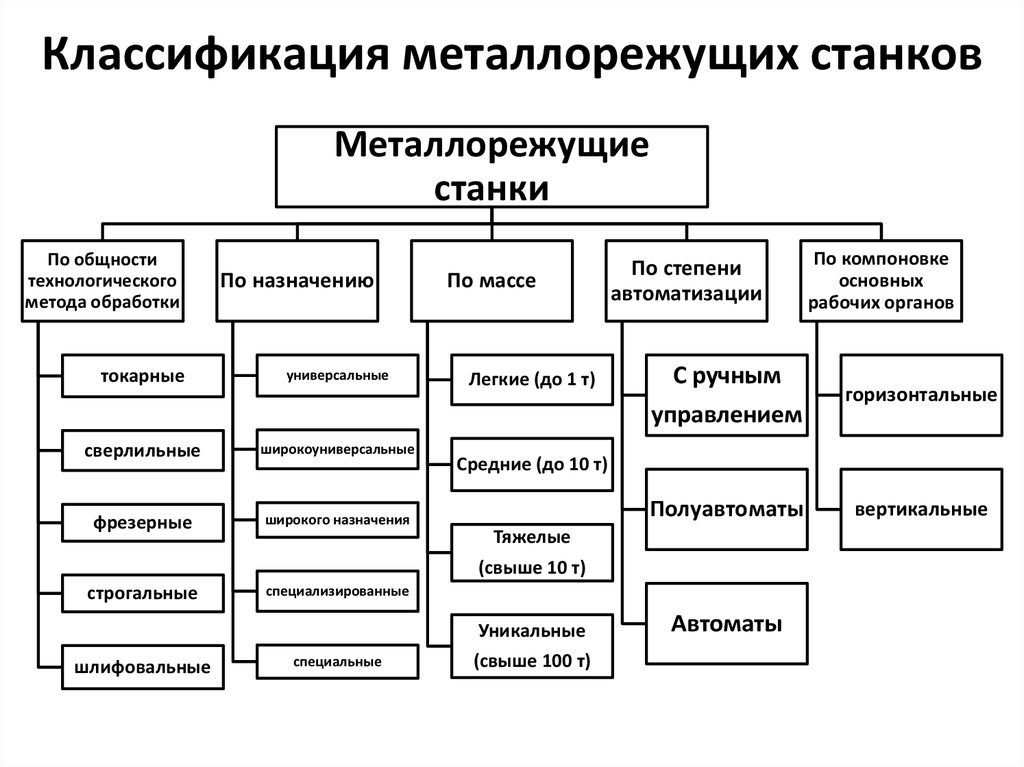

Классификация металлорежущих станковМеталлорежущие

станки

По общности

технологического

метода обработки

токарные

По назначению

универсальные

По массе

Легкие (до 1 т)

По степени

автоматизации

С ручным

управлением

сверлильные

широкоуниверсальные

фрезерные

широкого назначения

Полуавтоматы

Тяжелые

специализированные

Уникальные

шлифовальные

специальные

горизонтальные

Средние (до 10 т)

(свыше 10 т)

строгальные

По компоновке

основных

рабочих органов

(свыше 100 т)

Автоматы

вертикальные

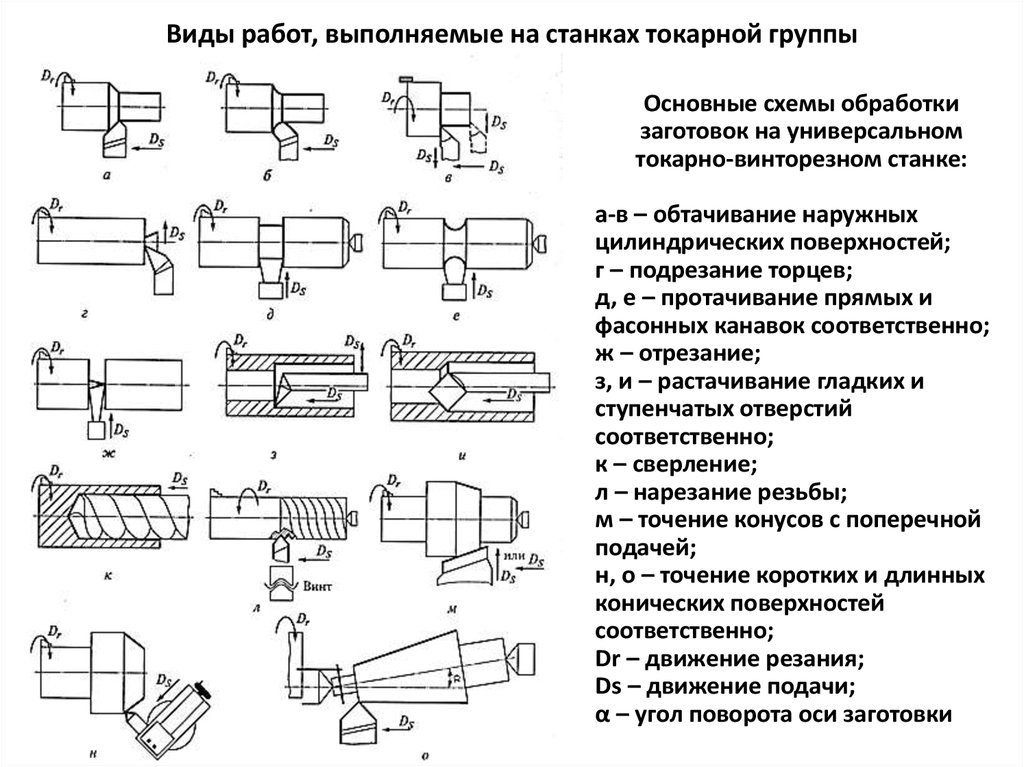

13. Виды работ, выполняемые на станках токарной группы

Основные схемы обработкизаготовок на универсальном

токарно-винторезном станке:

а-в – обтачивание наружных

цилиндрических поверхностей;

г – подрезание торцев;

д, е – протачивание прямых и

фасонных канавок соответственно;

ж – отрезание;

з, и – растачивание гладких и

ступенчатых отверстий

соответственно;

к – сверление;

л – нарезание резьбы;

м – точение конусов с поперечной

подачей;

н, о – точение коротких и длинных

конических поверхностей

соответственно;

Dr – движение резания;

Ds – движение подачи;

α – угол поворота оси заготовки

14.

Токарные резцы:а – проходной прямой; б – проходной отогнутый; в – проходной упорный;

г – подрезной; д, е – для расточки сквозных и глухих отверстий

соответственно; ж – отрезной; з – канавочный; и – резьбовой; к – круглый

фасонный; л – призматический фасонный

15. Конструкция токарных резцов

1 – отрезной (прорезной резец);2 – резьбовой резец;

3 – канавочный резец;

4 – расточной упорный резец (для глухих отверстий);

5 – расточной проходной резец (для сквозных отверстий);

6 – проходной упорный левый резец;

7 – подрезной левый резец;

8 – фасочный резец;

9 – проходной упорный правый резец;

10 – проходной правый резец;

11 – подрезной левый резец для тонкого точения.

1

2

3

4

5

6

7

8

9

10

11

16.

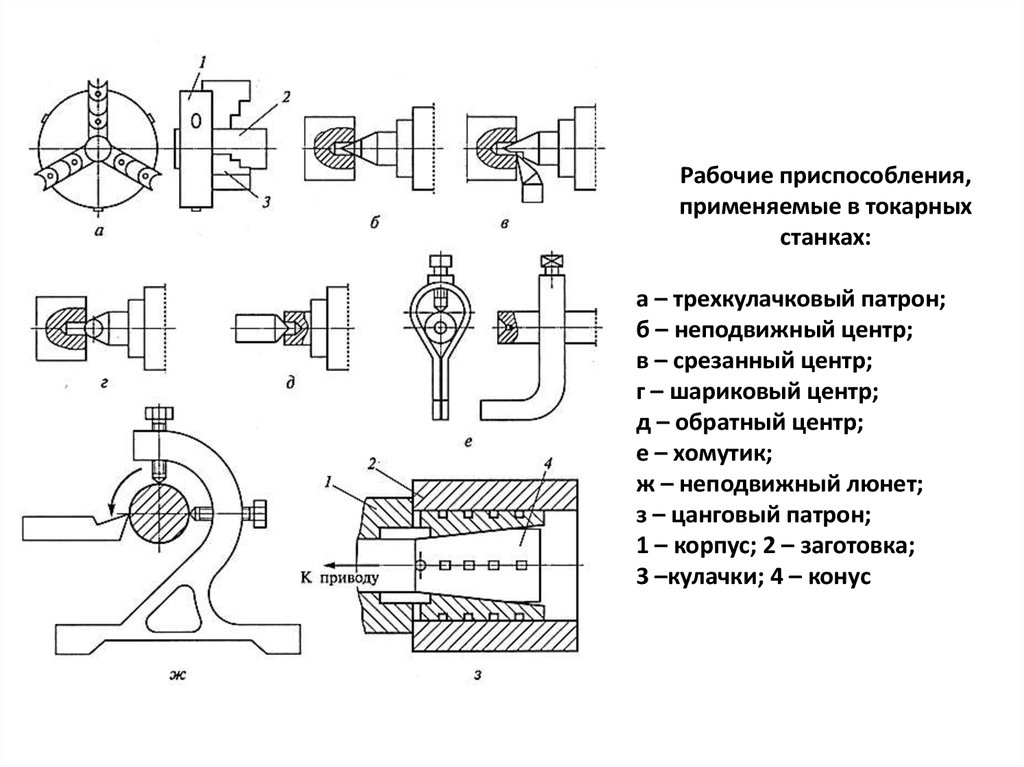

Рабочие приспособления,применяемые в токарных

станках:

а – трехкулачковый патрон;

б – неподвижный центр;

в – срезанный центр;

г – шариковый центр;

д – обратный центр;

е – хомутик;

ж – неподвижный люнет;

з – цанговый патрон;

1 – корпус; 2 – заготовка;

3 –кулачки; 4 – конус

17.

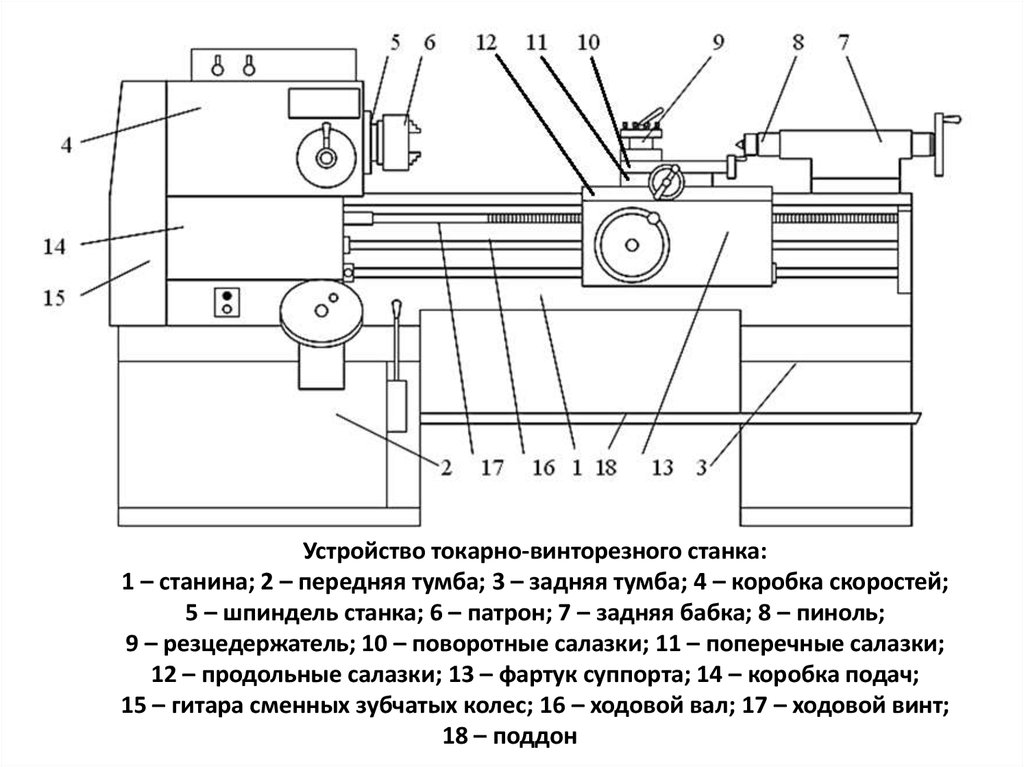

Устройство токарно-винторезного станка:1 – станина; 2 – передняя тумба; 3 – задняя тумба; 4 – коробка скоростей;

5 – шпиндель станка; 6 – патрон; 7 – задняя бабка; 8 – пиноль;

9 – резцедержатель; 10 – поворотные салазки; 11 – поперечные салазки;

12 – продольные салазки; 13 – фартук суппорта; 14 – коробка подач;

15 – гитара сменных зубчатых колес; 16 – ходовой вал; 17 – ходовой винт;

18 – поддон

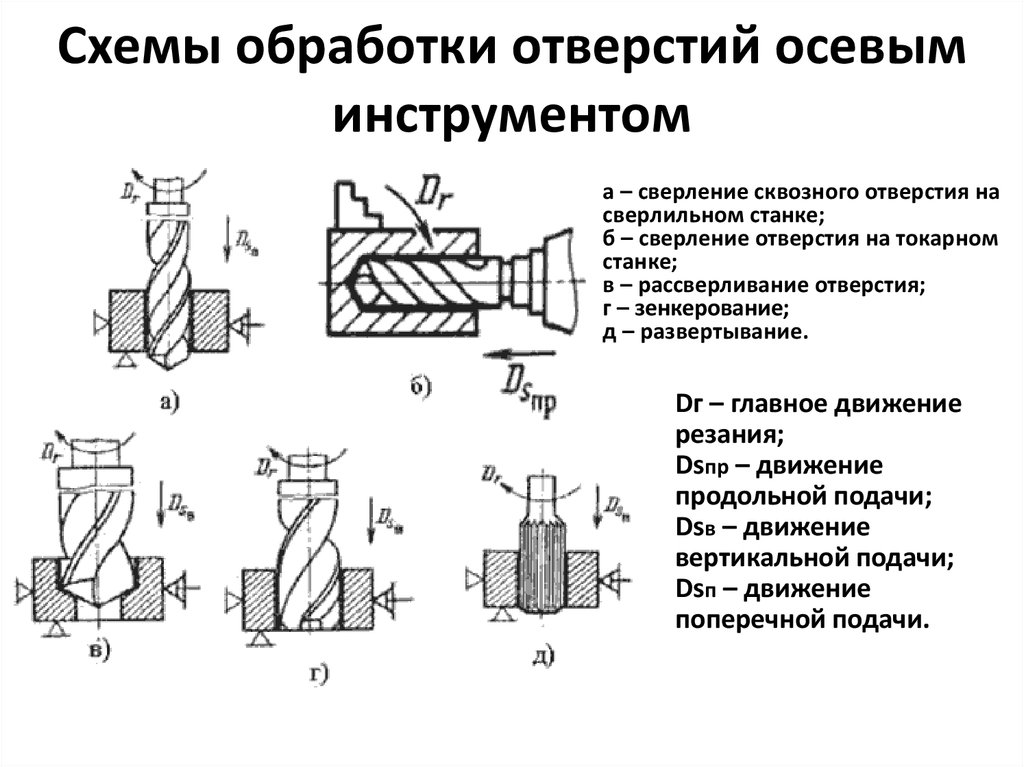

18. Схемы обработки отверстий осевым инструментом

а – сверление сквозного отверстия насверлильном станке;

б – сверление отверстия на токарном

станке;

в – рассверливание отверстия;

г – зенкерование;

д – развертывание.

Dг – главное движение

резания;

Dsпр – движение

продольной подачи;

Dsв – движение

вертикальной подачи;

Dsп – движение

поперечной подачи.

19.

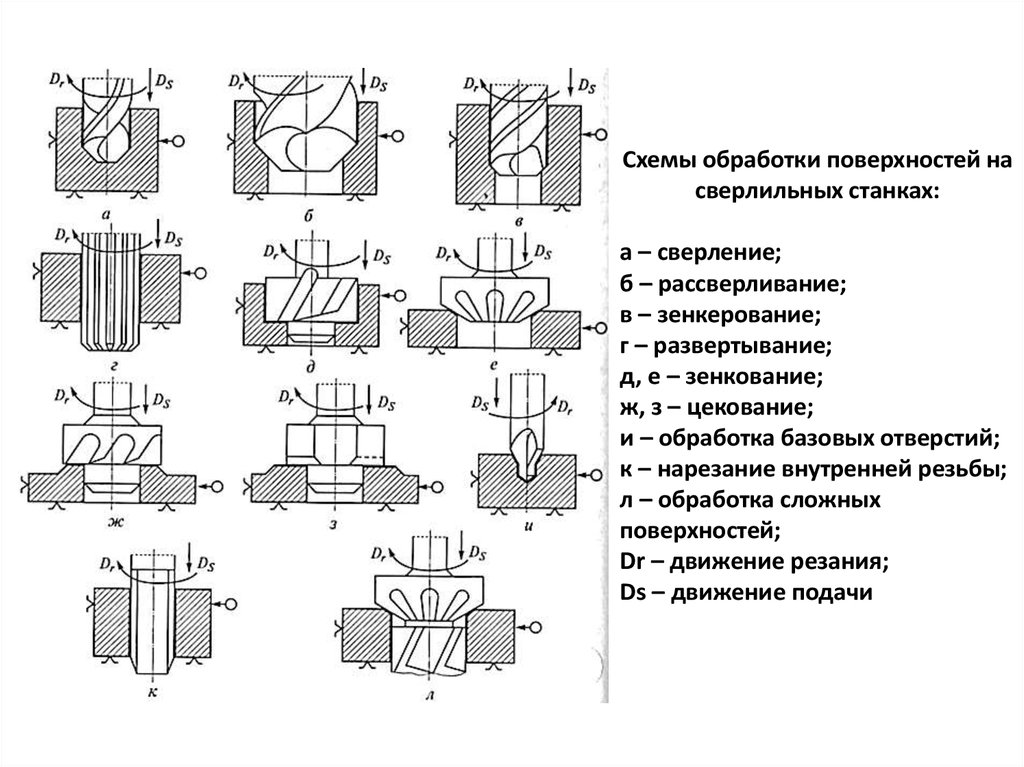

Схемы обработки поверхностей насверлильных станках:

а – сверление;

б – рассверливание;

в – зенкерование;

г – развертывание;

д, е – зенкование;

ж, з – цекование;

и – обработка базовых отверстий;

к – нарезание внутренней резьбы;

л – обработка сложных

поверхностей;

Dr – движение резания;

Ds – движение подачи

20.

Конструкции инструментовдля обработки отверстий

а – сверло;

б – зенкер;

в – развертка.

t – ширина поперечной режущей кромки;

f – ширина ленточки;

ω – угол наклона винтовой линии;

R – радиус заточки канавки на режущей

кромке сверла;

a – толщина сердцевины сверла у

поперечно режущей кромки;

d – диаметр сверла;

dс – диаметр сердцевины сверла.

21.

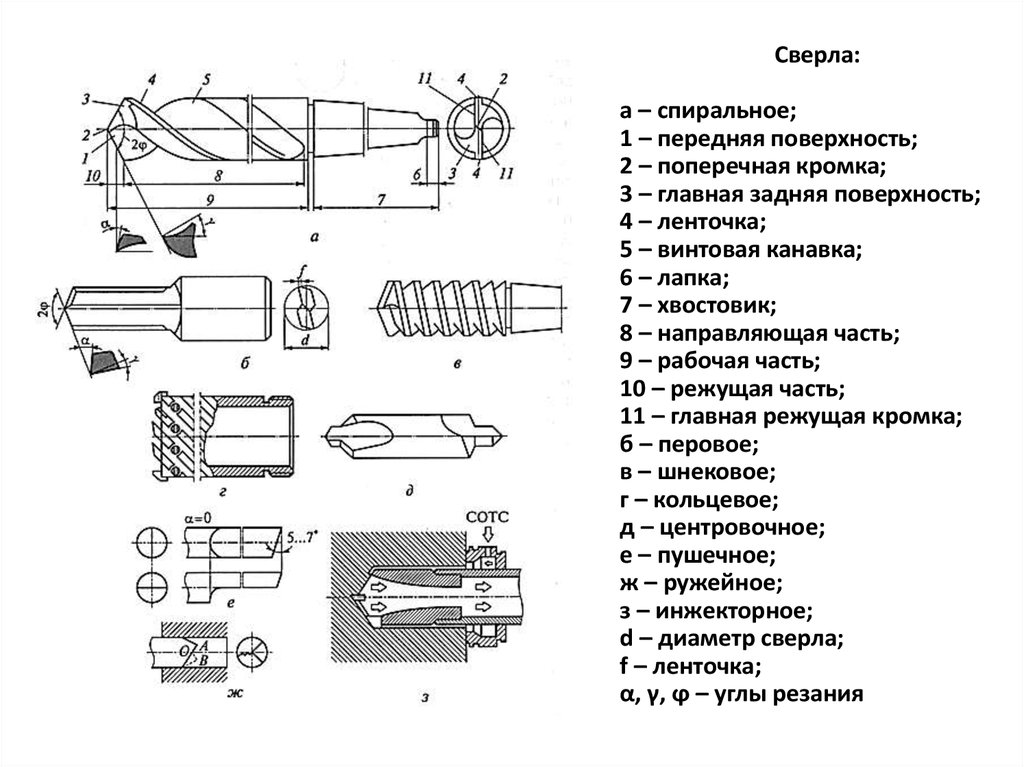

Сверла:а – спиральное;

1 – передняя поверхность;

2 – поперечная кромка;

3 – главная задняя поверхность;

4 – ленточка;

5 – винтовая канавка;

6 – лапка;

7 – хвостовик;

8 – направляющая часть;

9 – рабочая часть;

10 – режущая часть;

11 – главная режущая кромка;

б – перовое;

в – шнековое;

г – кольцевое;

д – центровочное;

е – пушечное;

ж – ружейное;

з – инжекторное;

d – диаметр сверла;

f – ленточка;

α, γ, ϕ – углы резания

22.

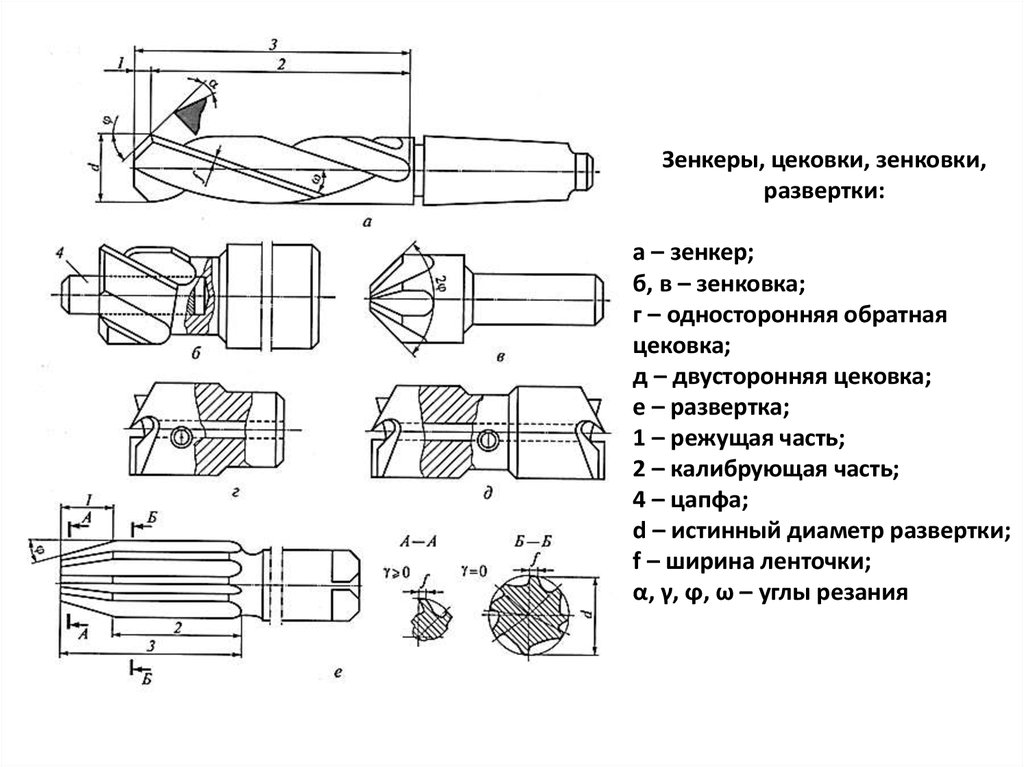

Зенкеры, цековки, зенковки,развертки:

а – зенкер;

б, в – зенковка;

г – односторонняя обратная

цековка;

д – двусторонняя цековка;

е – развертка;

1 – режущая часть;

2 – калибрующая часть;

4 – цапфа;

d – истинный диаметр развертки;

f – ширина ленточки;

α, γ, ϕ, ω – углы резания

23.

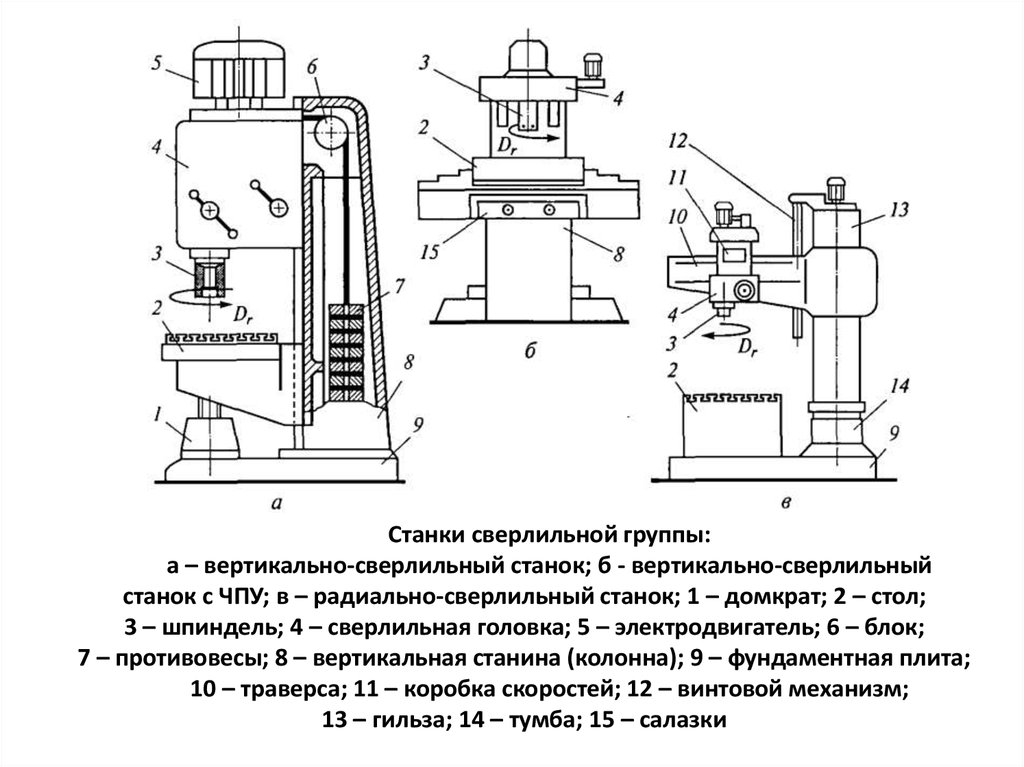

Станки сверлильной группы:а – вертикально-сверлильный станок; б - вертикально-сверлильный

станок с ЧПУ; в – радиально-сверлильный станок; 1 – домкрат; 2 – стол;

3 – шпиндель; 4 – сверлильная головка; 5 – электродвигатель; 6 – блок;

7 – противовесы; 8 – вертикальная станина (колонна); 9 – фундаментная плита;

10 – траверса; 11 – коробка скоростей; 12 – винтовой механизм;

13 – гильза; 14 – тумба; 15 – салазки

24. Схемы обработки заготовок на протяжных станках

а, б – протягивание отверстия вдетали с необработанным

торцом;

в, г – протягивание шлицевого

отверстия;

д – протягивание

призматического шпоночного

паза;

е – протягивание вертикальной

канавки.

1 – заготовка;

2 – протяжка;

3 – направляющая втулка.

25.

Основные типы протяжекЦилиндрическая протяжка для обработки

круглых отверстий состоит из хвостовика 1,

шейки 2, переходного конуса, передней

направляющей части 3, режущей части 4,

калибрующей части 5, задней направляющей

части 6, опорной цапфы и заднего хвостовика 7

Шпоночная протяжка

Шлицевая протяжка

Плоские призматические протяжки

а) Плоская протяжка с профильной схемой резания.

б) Плоская односторонняя протяжка с генераторной

(последовательной) схемой резания.

в) Плоская двухсторонняя протяжка с генераторной

(последовательной) схемой резания.

г) Наклонная односторонняя протяжка с

генераторной (последовательной) схемой резания.

д) Наклонная сдвоенная протяжка с генераторной

(последовательной) схемой резания.

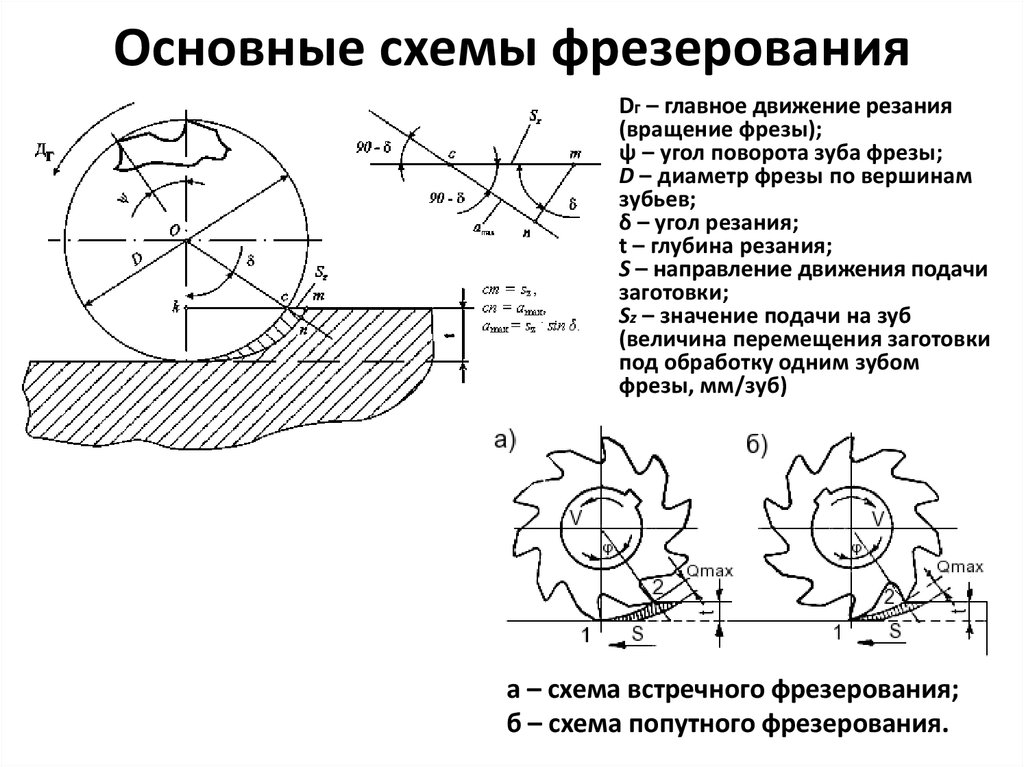

26. Основные схемы фрезерования

Dг – главное движение резания(вращение фрезы);

ψ – угол поворота зуба фрезы;

D – диаметр фрезы по вершинам

зубьев;

δ – угол резания;

t – глубина резания;

S – направление движения подачи

заготовки;

Sz – значение подачи на зуб

(величина перемещения заготовки

под обработку одним зубом

фрезы, мм/зуб)

а – схема встречного фрезерования;

б – схема попутного фрезерования.

27.

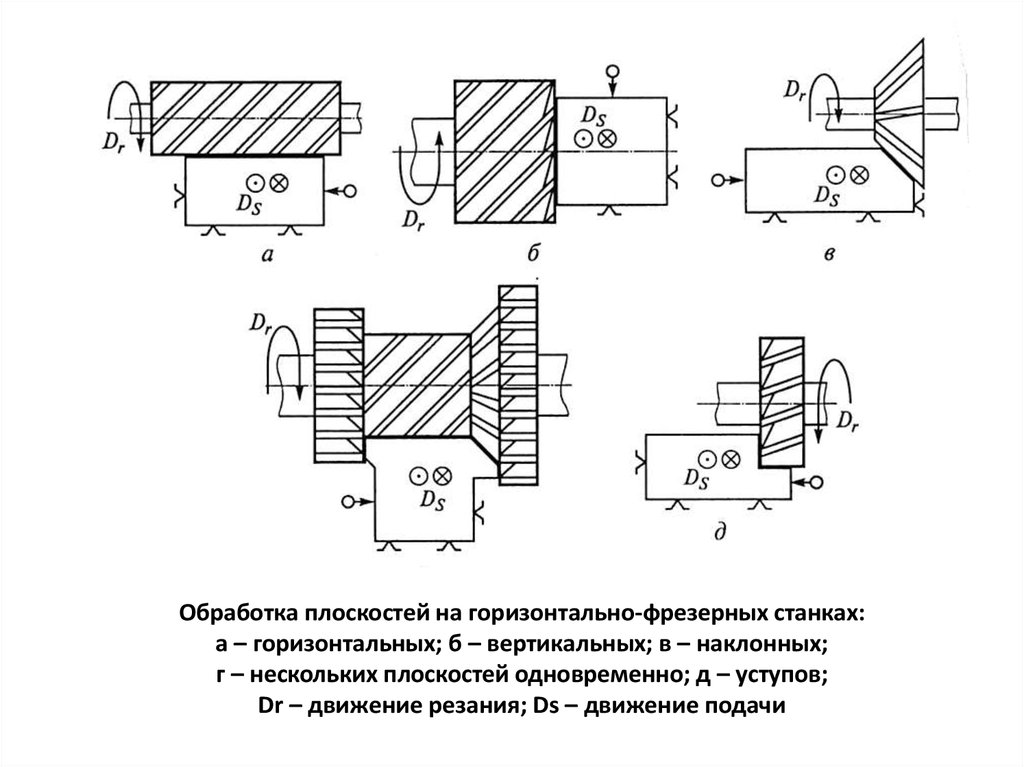

Обработка плоскостей на горизонтально-фрезерных станках:а – горизонтальных; б – вертикальных; в – наклонных;

г – нескольких плоскостей одновременно; д – уступов;

Dr – движение резания; Ds – движение подачи

28.

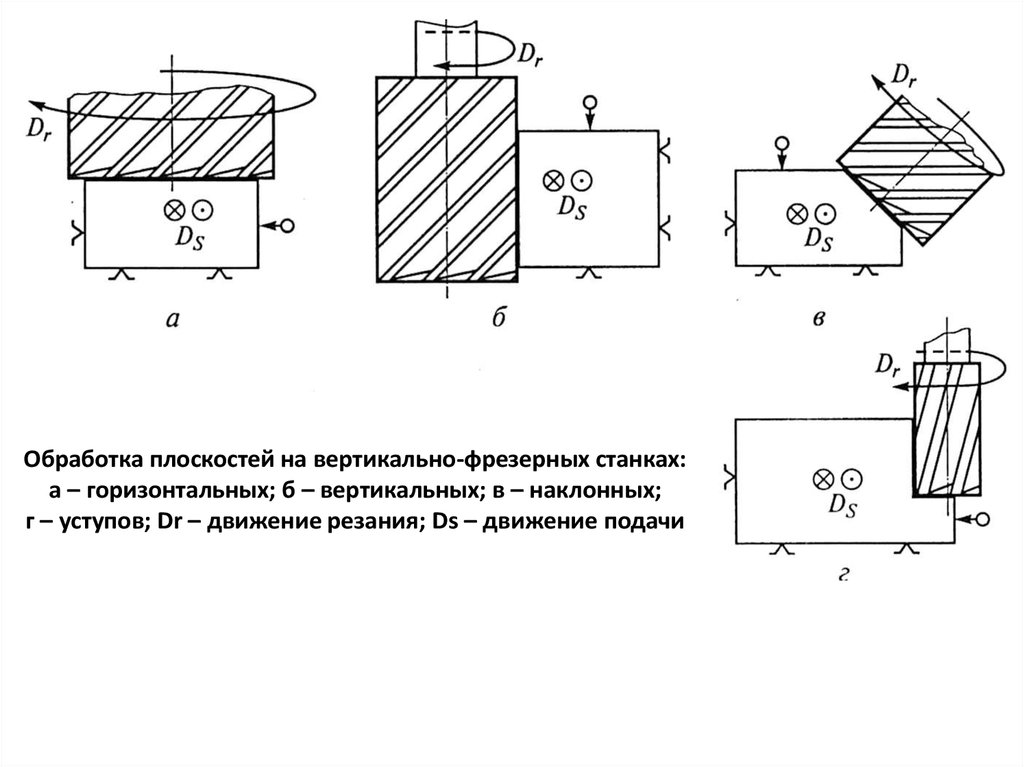

Обработка плоскостей на вертикально-фрезерных станках:а – горизонтальных; б – вертикальных; в – наклонных;

г – уступов; Dr – движение резания; Ds – движение подачи

29.

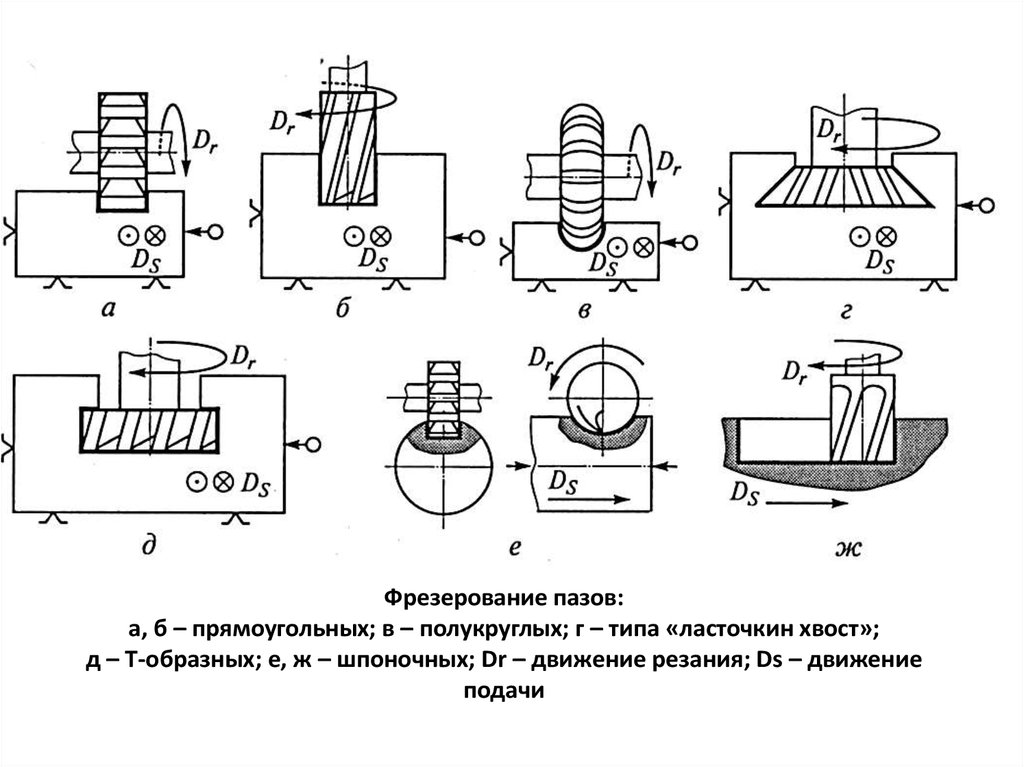

Фрезерование пазов:а, б – прямоугольных; в – полукруглых; г – типа «ласточкин хвост»;

д – Т-образных; е, ж – шпоночных; Dr – движение резания; Ds – движение

подачи

30.

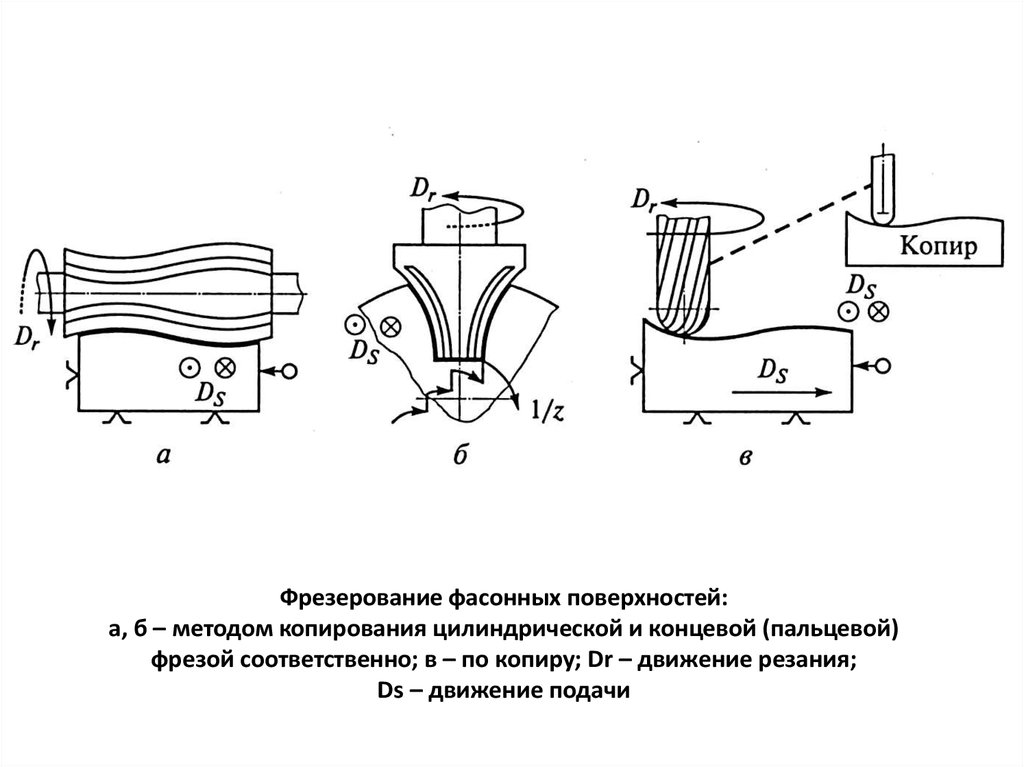

Фрезерование фасонных поверхностей:а, б – методом копирования цилиндрической и концевой (пальцевой)

фрезой соответственно; в – по копиру; Dr – движение резания;

Ds – движение подачи

31.

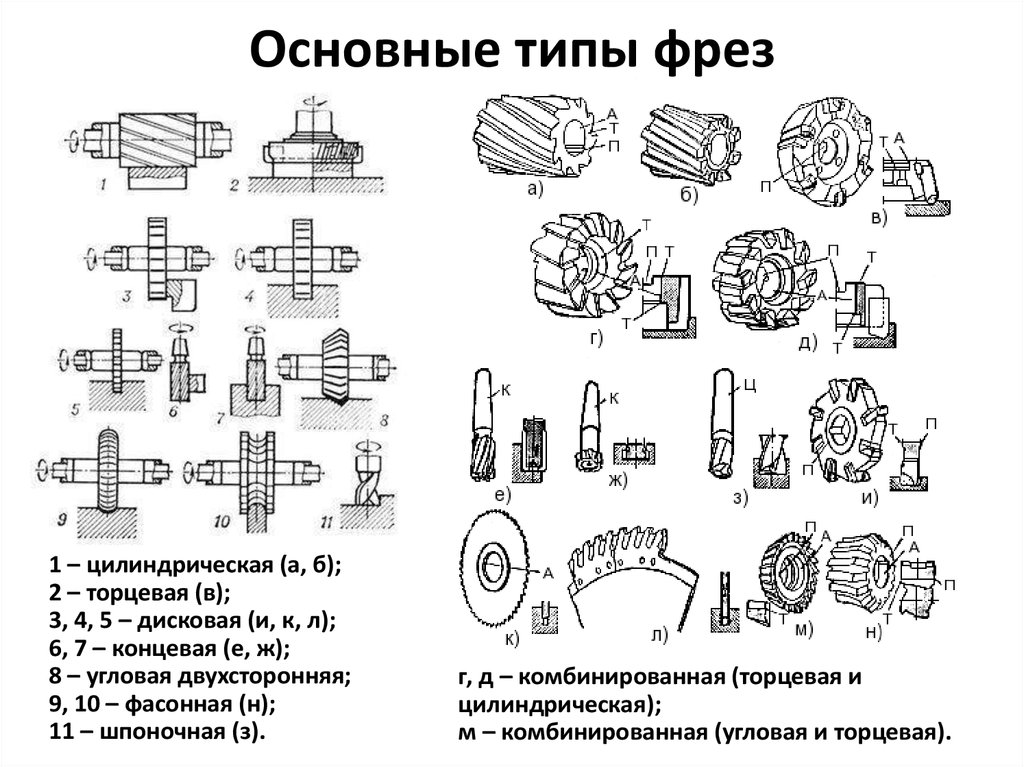

Основные типы фрез1 – цилиндрическая (а, б);

2 – торцевая (в);

3, 4, 5 – дисковая (и, к, л);

6, 7 – концевая (е, ж);

8 – угловая двухсторонняя;

9, 10 – фасонная (н);

11 – шпоночная (з).

г, д – комбинированная (торцевая и

цилиндрическая);

м – комбинированная (угловая и торцевая).

32.

Конструкции фрезерного инструментаа) концевая;

б) шпоночная;

в) торцевая.

а) цилиндрическая;

б) дисковая;

в) угловая;

г) фасонная.

33.

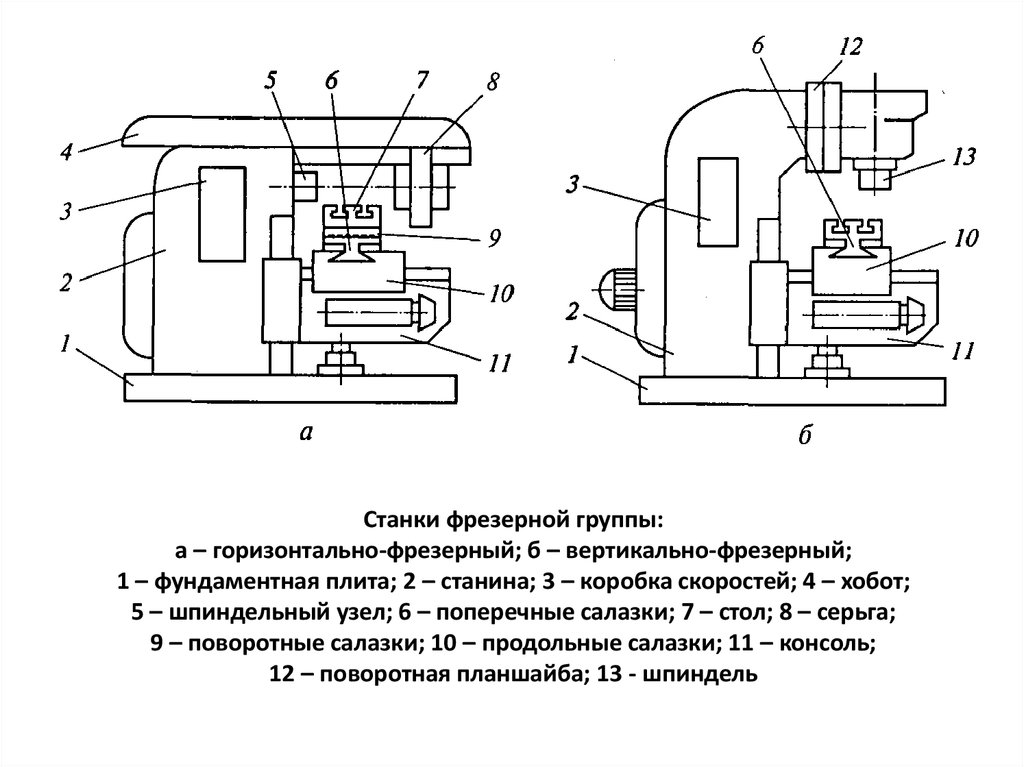

Станки фрезерной группы:а – горизонтально-фрезерный; б – вертикально-фрезерный;

1 – фундаментная плита; 2 – станина; 3 – коробка скоростей; 4 – хобот;

5 – шпиндельный узел; 6 – поперечные салазки; 7 – стол; 8 – серьга;

9 – поворотные салазки; 10 – продольные салазки; 11 – консоль;

12 – поворотная планшайба; 13 - шпиндель

34.

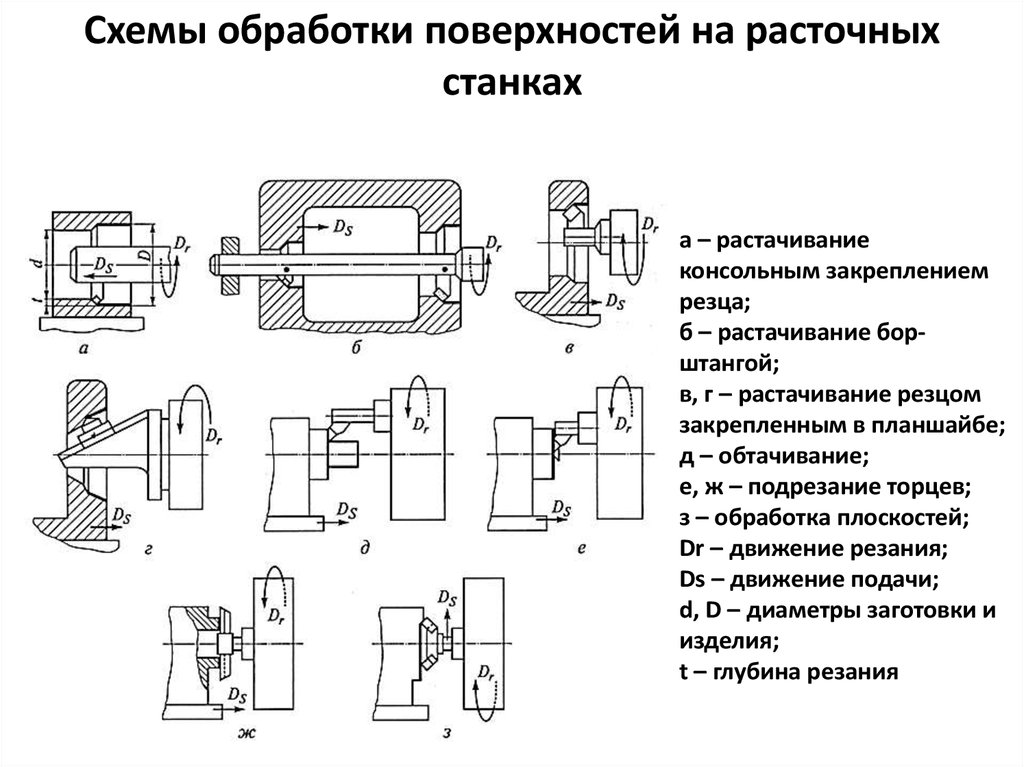

Схемы обработки поверхностей на расточныхстанках

а – растачивание

консольным закреплением

резца;

б – растачивание борштангой;

в, г – растачивание резцом

закрепленным в планшайбе;

д – обтачивание;

е, ж – подрезание торцев;

з – обработка плоскостей;

Dr – движение резания;

Ds – движение подачи;

d, D – диаметры заготовки и

изделия;

t – глубина резания

35.

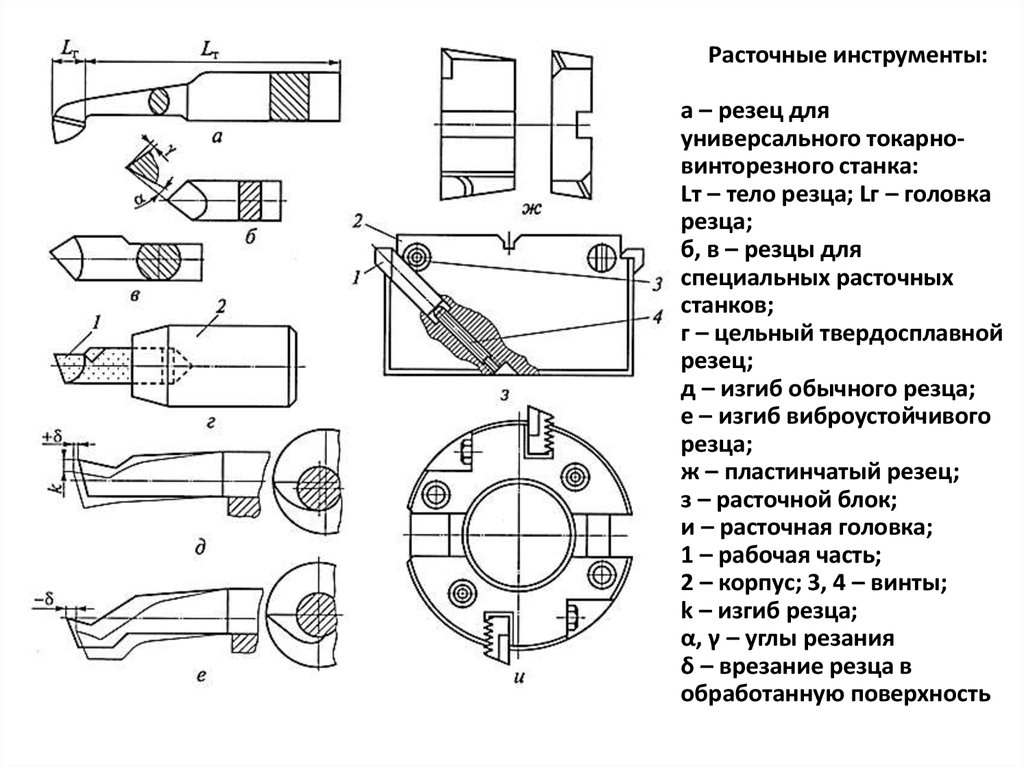

Расточные инструменты:а – резец для

универсального токарновинторезного станка:

Lт – тело резца; Lг – головка

резца;

б, в – резцы для

специальных расточных

станков;

г – цельный твердосплавной

резец;

д – изгиб обычного резца;

е – изгиб виброустойчивого

резца;

ж – пластинчатый резец;

з – расточной блок;

и – расточная головка;

1 – рабочая часть;

2 – корпус; 3, 4 – винты;

k – изгиб резца;

α, γ – углы резания

δ – врезание резца в

обработанную поверхность

36.

Виды строгальных и долбежных работа-в – строгание плоских

горизонтальных и наклонных

поверхностей;

г, д – строгание пазов и

рифлений;

е – строгание фасонной

поверхности по копиру;

ж – долбление плоской

поверхности;

з – долбление фасонной

поверхности круговой подачей;

и – долбление шпоночного паза;

Dr – движение резания;

Ds – движение подачи

37.

Строгальный резец:а – изгиб токарного резца; б – изгиб

строгального резца; Dr – движение

резания; P – сила резания; r – радиус

изгиба резца

Установка строгального резца на

качающейся плите:

а – прямой ход; б – обратный ход;

Dr – движение резания

38.

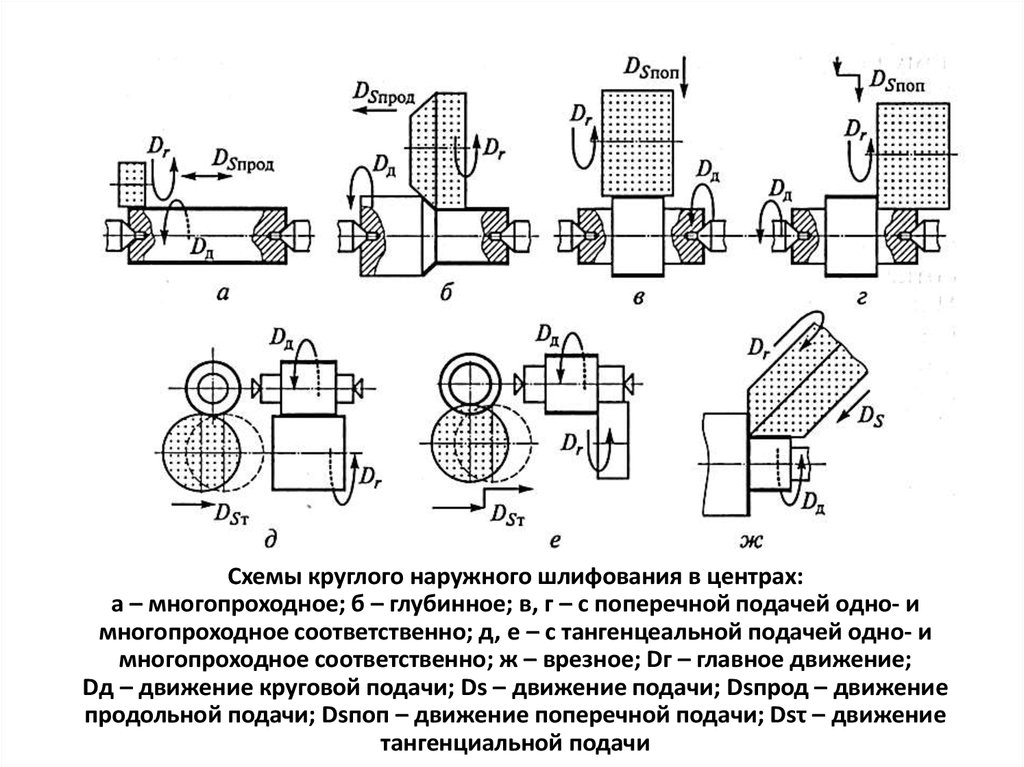

Схемы круглого наружного шлифования в центрах:а – многопроходное; б – глубинное; в, г – с поперечной подачей одно- и

многопроходное соответственно; д, е – с тангенцеальной подачей одно- и

многопроходное соответственно; ж – врезное; Dг – главное движение;

Dд – движение круговой подачи; Ds – движение подачи; Dsпрод – движение

продольной подачи; Dsпоп – движение поперечной подачи; Dsτ – движение

тангенциальной подачи

39.

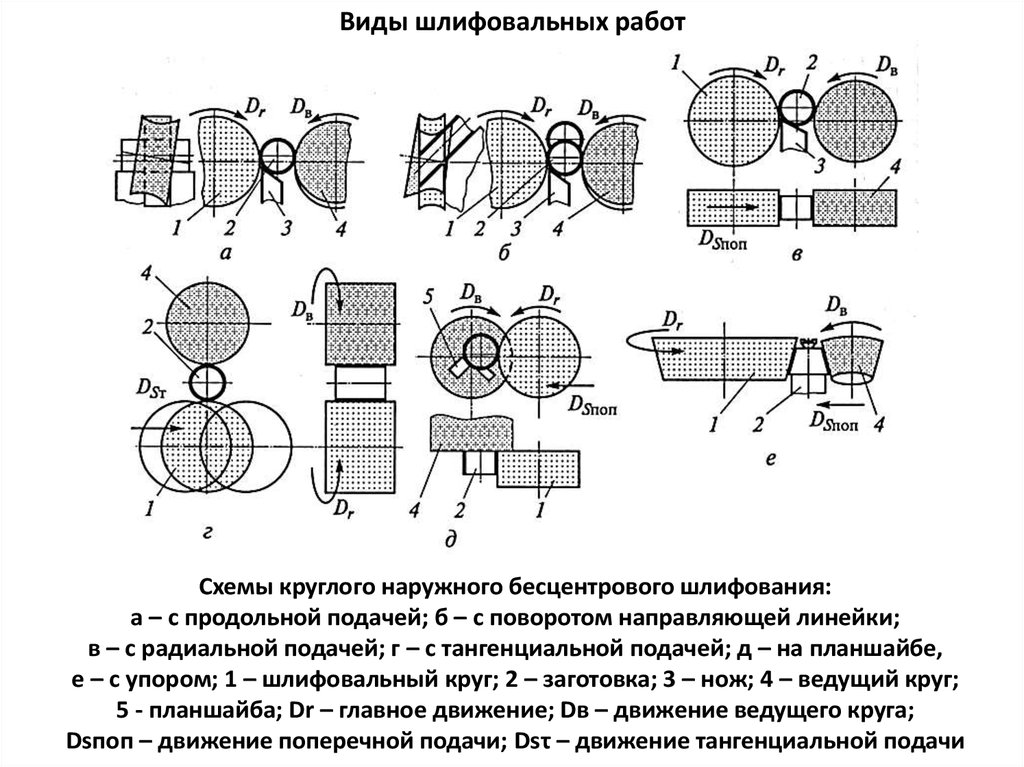

Виды шлифовальных работСхемы круглого наружного бесцентрового шлифования:

а – с продольной подачей; б – с поворотом направляющей линейки;

в – с радиальной подачей; г – с тангенциальной подачей; д – на планшайбе,

е – с упором; 1 – шлифовальный круг; 2 – заготовка; 3 – нож; 4 – ведущий круг;

5 - планшайба; Dr – главное движение; Dв – движение ведущего круга;

Dsпоп – движение поперечной подачи; Dsτ – движение тангенциальной подачи

40.

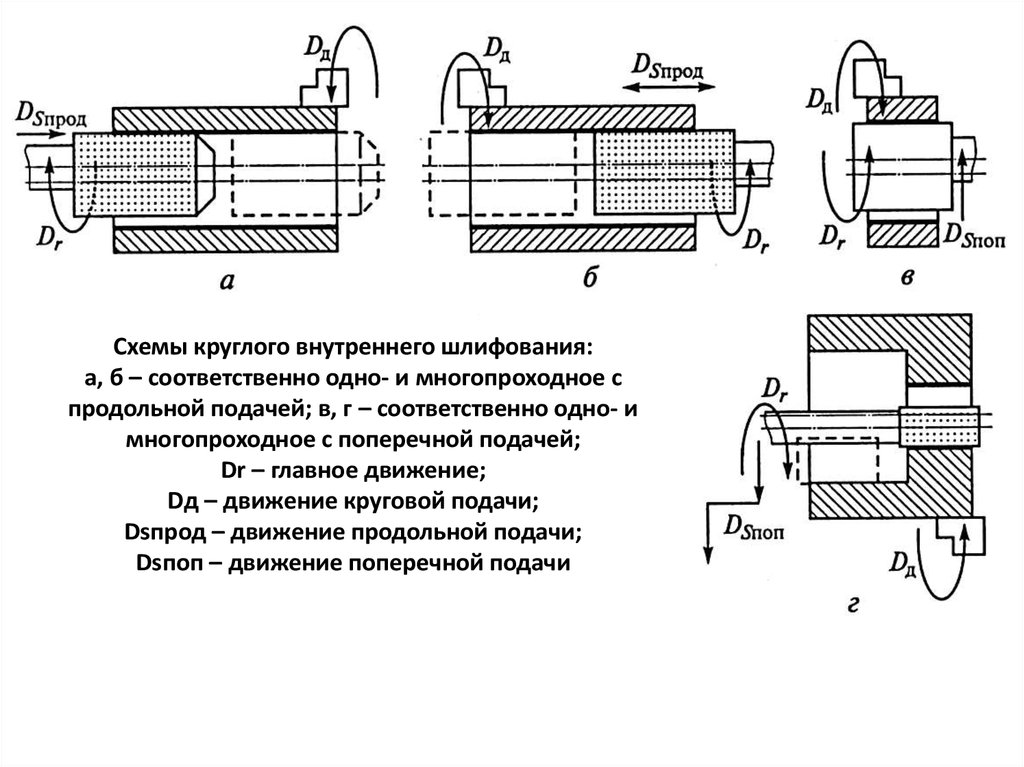

Схемы круглого внутреннего шлифования:а, б – соответственно одно- и многопроходное с

продольной подачей; в, г – соответственно одно- и

многопроходное с поперечной подачей;

Dr – главное движение;

Dд – движение круговой подачи;

Dsпрод – движение продольной подачи;

Dsпоп – движение поперечной подачи

41.

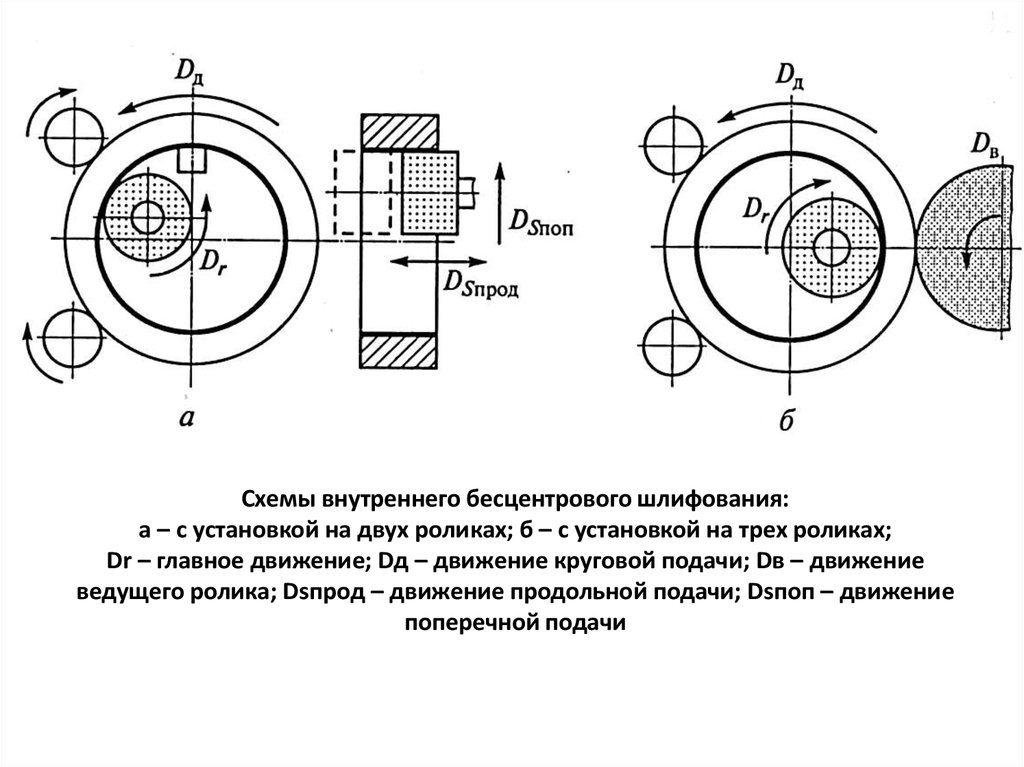

Схемы внутреннего бесцентрового шлифования:а – с установкой на двух роликах; б – с установкой на трех роликах;

Dr – главное движение; Dд – движение круговой подачи; Dв – движение

ведущего ролика; Dsпрод – движение продольной подачи; Dsпоп – движение

поперечной подачи

42.

Схемы внутреннего планетарного шлифования:а, б – соответственно много- и однопроходное с продольной подачей; в –

многопроходное с продольной и поперечной подачами; г – однопроходное с

поперечной подачей;

Dr – главное движение; Dsпрод – движение продольной подачи;

Dsпоп – движение поперечной подачи

43.

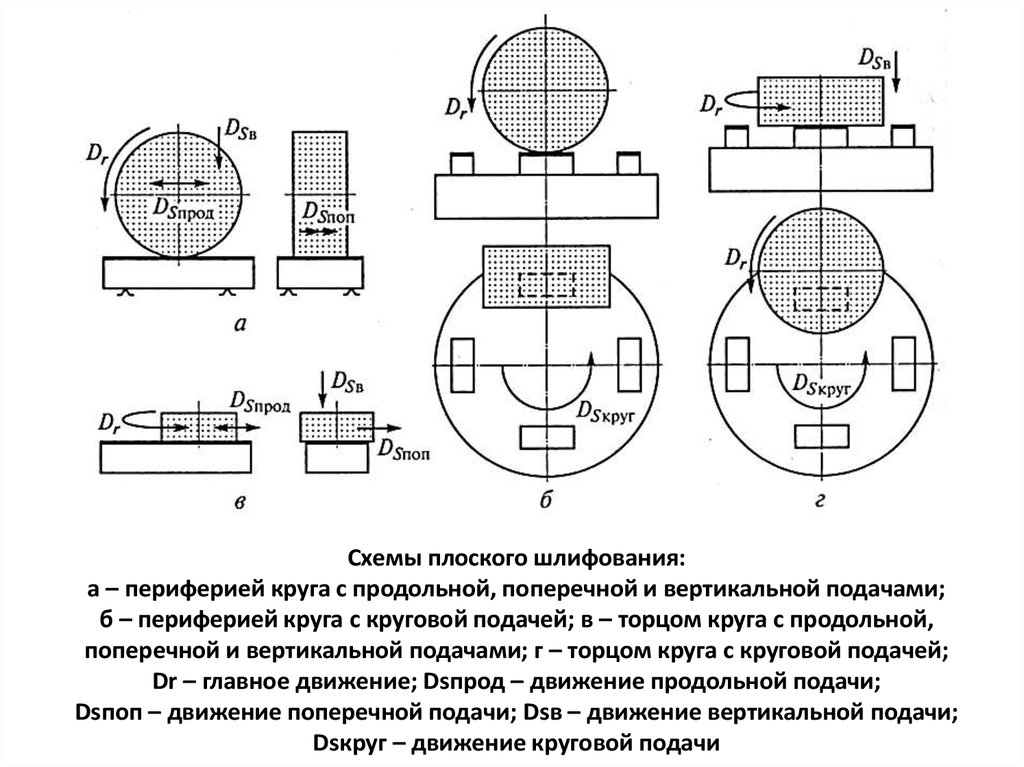

Схемы плоского шлифования:а – периферией круга с продольной, поперечной и вертикальной подачами;

б – периферией круга с круговой подачей; в – торцом круга с продольной,

поперечной и вертикальной подачами; г – торцом круга с круговой подачей;

Dr – главное движение; Dsпрод – движение продольной подачи;

Dsпоп – движение поперечной подачи; Dsв – движение вертикальной подачи;

Dsкруг – движение круговой подачи

industry

industry