Similar presentations:

Поверхностный монтаж печатных плат

1.

ПОВЕРХНОСТНЫЙ МОНТАЖПЕЧАТНЫХ ПЛАТ

ГОСТ Р МЭК 61191-2-2017 Печатные узлы. Часть 2.

Поверхностный монтаж. Технические требования

1

2.

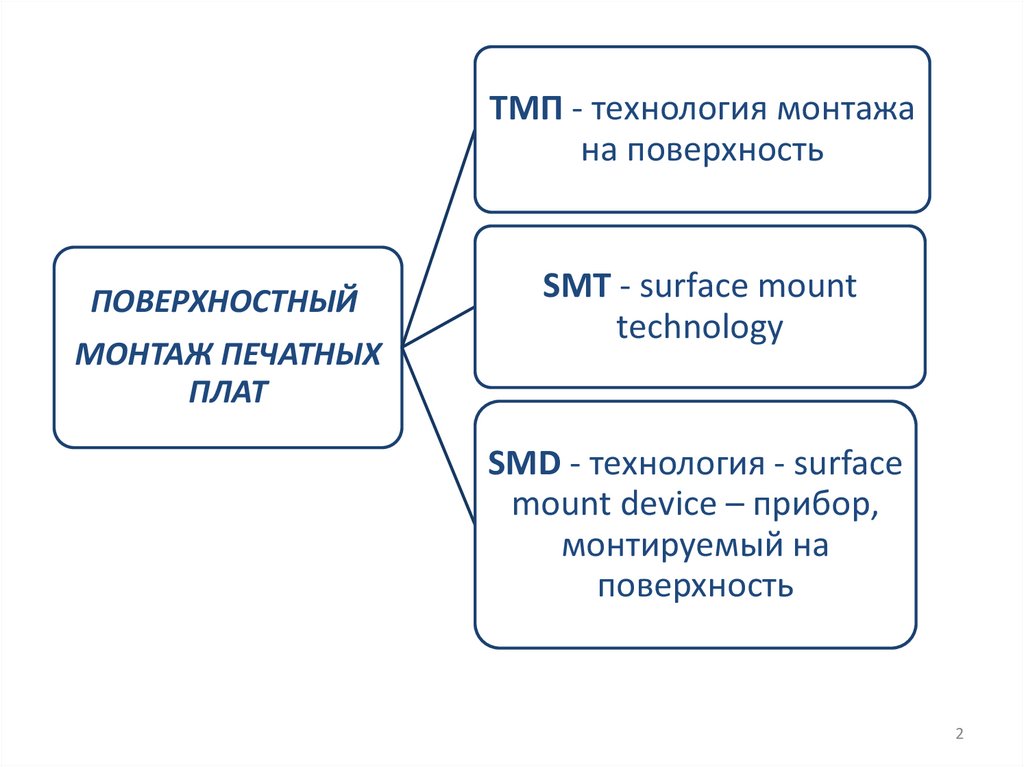

ТМП - технология монтажана поверхность

ПОВЕРХНОСТНЫЙ

МОНТАЖ ПЕЧАТНЫХ

ПЛАТ

SMT - surface mount

technology

SMD - технология - surface

mount device – прибор,

монтируемый на

поверхность

2

3.

Основноеотличие

компоненты

монтируются на поверхность печатной

платы, однако преимущества технологии

поверхностного монтажа печатных плат

проявляются

благодаря

комплексу

особенностей элементной базы, методов

конструирования

и

технологических

приемов изготовления печатных узлов.

3

4. Преимущества

Технология поверхностного монтажа по сравнению с технологиеймонтажа в отверстия обладает рядом преимуществ как в

конструкторском, так и технологическом аспекте.

1 - Снижение габаритов и массы печатных узлов.

Компоненты для поверхностного монтажа имеют значительно

меньшие размеры по сравнению с элементной базой

для монтажа в отверстия.. Поверхностный монтаж позволяет

применять компоненты с существенно меньшим шагом

выводов благодаря отсутствию отверстий в печатной плате.

Поперечные сечения выводов могут быть также меньше,

поскольку выводы формуются на предприятии-изготовителе

компонентов и не подвергаются существенным механическим

воздействиям от разупаковки до установки на плату. Кроме

того, эта технология позволяет применять корпуса компонентов

с контактными поверхностями, заменяющими выводы.

Современная технология поверхностного монтажа позволяет

устанавливать компоненты с обеих сторон печатной платы, что

позволяет уменьшить площадь платы и, как следствие,

габариты печатного узла.

4

5.

2 - Улучшение электрических характеристик. За счетуменьшения длины выводов и более плотной

компановки значительно улучшается качество передачи

слабых и высокочастотных сигналов.

3

Повышение

технологичности.

Отсутствие

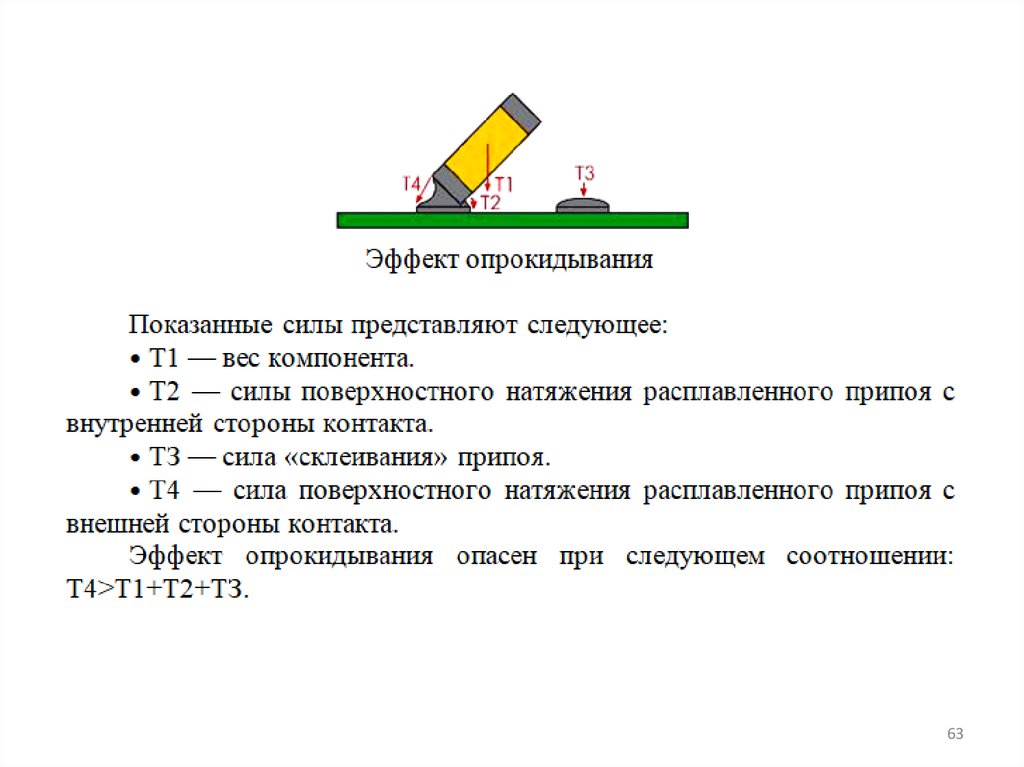

необходимости подготовки выводов перед монтажом и

установки выводов в отверстия, фиксация компонентов

паяльной пастой или клеем, самовыравнивание

компонентов при пайке – все это позволяет применять

автоматическое технологическое оборудование с

производительностью,

недостижимой

при

соответствующей стоимости и сложности технических

решений при монтаже в отверстия. Применение

технологии оплавления паяльной пасты значительно

снижает трудоемкость операции пайки по сравнению с

ручной или селективной пайкой, и позволяет экономить

материалы по сравнению с пайкой волной.

5

6.

4 - Повышение ремонтопригодности. Современноеремонтное оборудование позволяет снимать и

устанавливать компоненты без повреждений даже при

большом количестве выводов. При монтаже в отверстия

эта операция является более сложной из-за

необходимости равномерного прогрева достаточно

теплоемких паяных соединений. При поверхностном

монтаже теплоемкость соединений меньше, а нагрев

может осуществляться по поверхности горячим

воздухом или азотом. Тем не менее, некоторые

современные компоненты для поверхностного монтажа

являются настолько сложными, что их замена требует

специального оборудования.

5 - Снижение себестоимости. Уменьшение площади

печатных плат, меньшее количество материалов,

используемых в компонентах, автоматизированная

сборка – все это позволяет существенно снизить

себестоимость изделия при серийном производстве.

6

7.

Поверхностно монтируемыеизделия (SMD-компоненты)

пассивные

SMD компоненты

активные

нестандартные

Применительно

к

поверхностному

монтажу

существуют почти все типы компонентов:

конденсаторы, резисторы, транзисторы, диоды,

катушки индуктивности, интегральные схемы и

разъемы.

7

8. Чип-резисторы

ЧипрезисторыСостоит

из

прямоугольной

керамической

подложки

с

торцами,

металлизированными

обычно

покрытием

серебро-палладий

(Ag-Pd).

Резистивная паста, как правило, на основе диоксида рутения (RuO2) по

толстопленочной технологии наносится через трафарет между выводами и

подвергается обжигу. Далее резистивная пленка покрывается защитной

свинцово-боросиликатной стеклянной пленкой. Барьерный подслой никеля

обычно используется для предотвращения потери паяемости в случае

растворения металлизации Pd-Ag. Торцы облуживаются припоями олово-свинец

или олово-свинец-серебро, чтобы гарантировать долговременное сохранение

паяемости. Наиболее широко используются компоненты с типоразмерами 1206

(0,120 дюйма (длина) х 0,060 дюйма (ширина) и 0805. Расширяется применение

чип-компонентов 0603 и 0201.

8

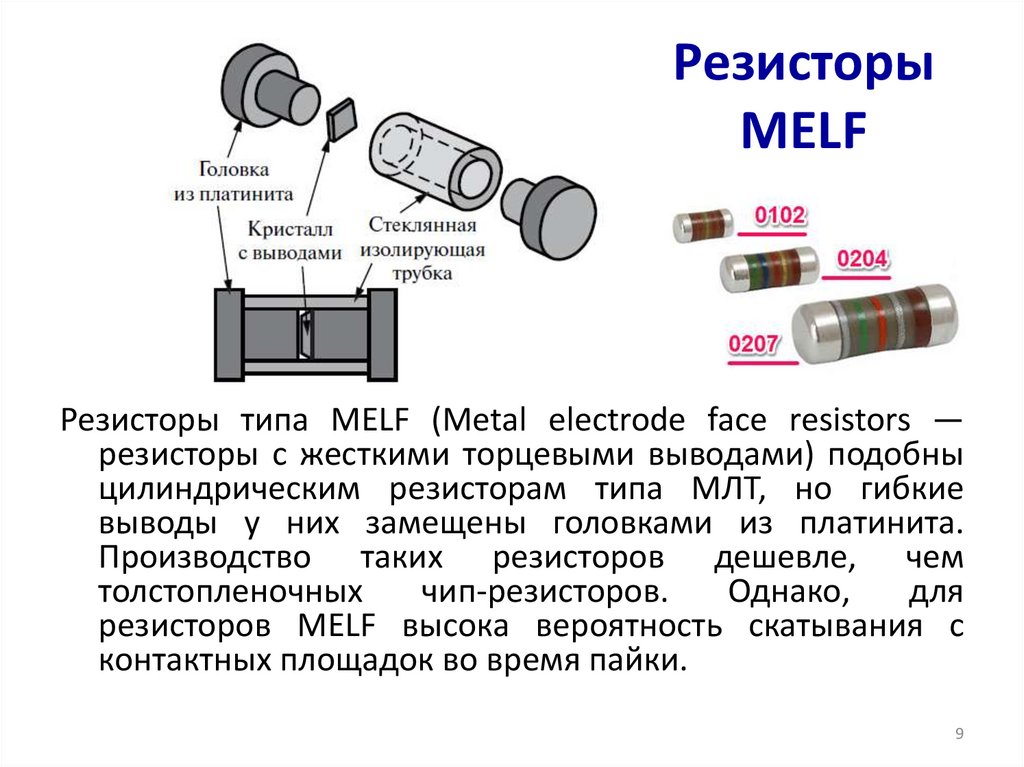

9. Резисторы MELF

Резисторы типа MELF (Metal electrode face resistors —резисторы с жесткими торцевыми выводами) подобны

цилиндрическим резисторам типа МЛТ, но гибкие

выводы у них замещены головками из платинита.

Производство таких резисторов дешевле, чем

толстопленочных

чип-резисторов.

Однако,

для

резисторов MELF высока вероятность скатывания с

контактных площадок во время пайки.

9

10. Чип-конденсаторы

Это многослойные керамические конденсаторы, состоящие изнескольких слоев металлических электродов, разделенных слоями

керамического диэлектрика. Требуемая емкость конденсатора

обеспечивается соответствующим количеством слоев. Конструкция

торцевых выводов подобна той, что и в чип-резисторах. Чипконденсаторы группируют по удельной емкости и термостабильности:

- с высокой температурной стабильностью и низкой емкостью на основе

оксида титана (ТiO2);

- со средней температурной стабильностью и средней емкостью на

основе титаната бария (ВаТiOЗ) и другие типы сегнетоэлектриков;

- общего назначения, с наименьшей температурной стабильностью и

высокой емкостью на основе сегнетокерамики.

10

11. Чип-индукторы

ЧипиндукторыВ

чип-индуктивностях

используется

керамический или ферритовый стержень с

вертикальной или горизонтальной обмоткой из

тонкой медной проволоки в эмалевой

изоляции.

Чип-индуктивность

обычно

герметизируется эпоксидной смолой.

11

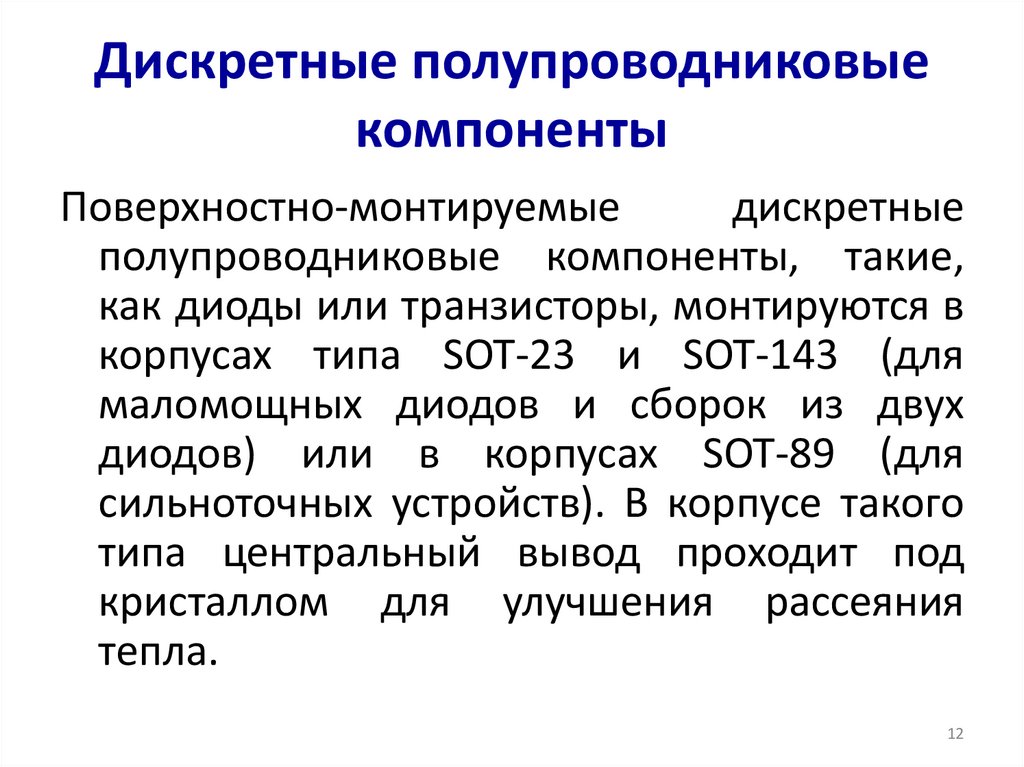

12. Дискретные полупроводниковые компоненты

Поверхностно-монтируемыедискретные

полупроводниковые компоненты, такие,

как диоды или транзисторы, монтируются в

корпусах типа SOT-23 и SOT-143 (для

маломощных диодов и сборок из двух

диодов) или в корпусах SOT-89 (для

сильноточных устройств). В корпусе такого

типа центральный вывод проходит под

кристаллом для улучшения рассеяния

тепла.

12

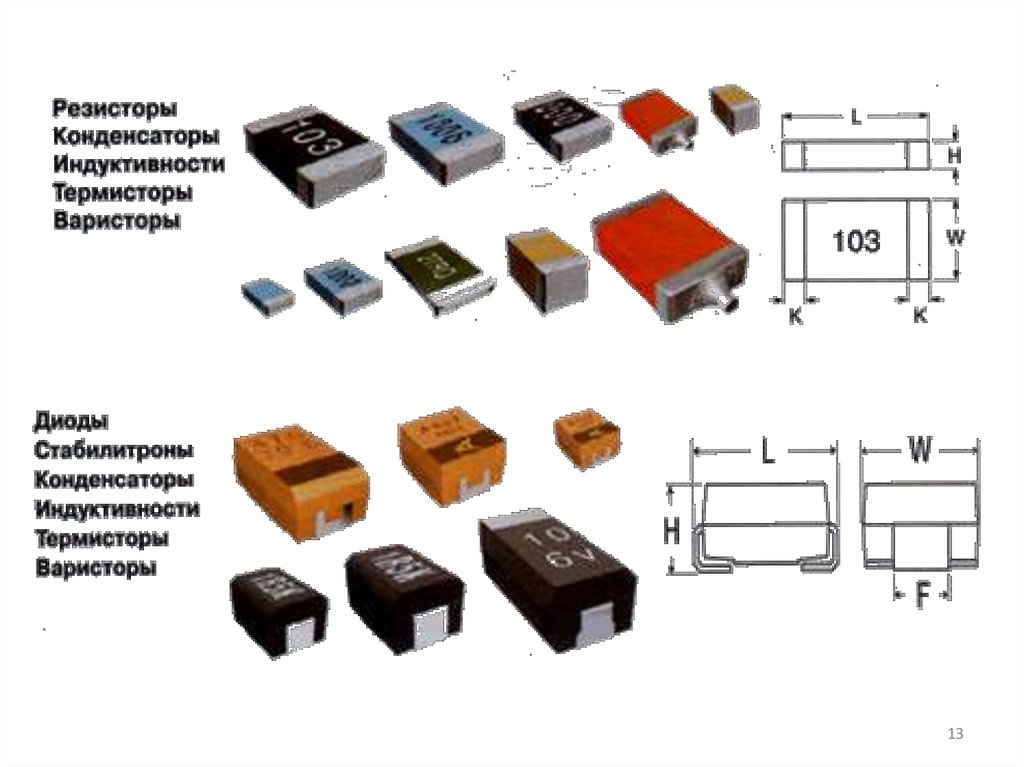

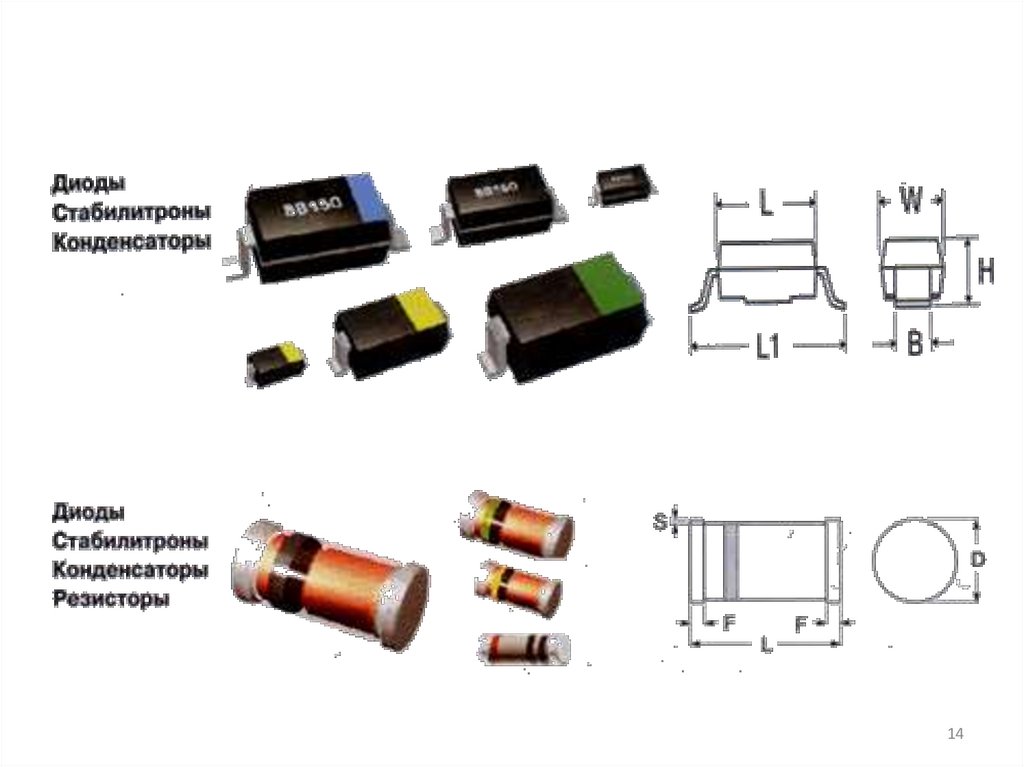

13.

1314.

1415. Интегральные схемы

Наиболее часто используемые типы корпусов интегральныхмикросхем :

малогабаритный

корпус

(SOICSmallOutline Integrated Circuit),

- тонкий корпус с уменьшенным расстоянием между

выводами (TSOP - Thin Small Outline Package),

- пластиковый выводной кристаллодержатель (PLCC Plastic Leaded Chip Carrier),

- безвыводной керамический кристаллодержатель (LCCC Leadless Ceramic Chip Carrier),

- квадратный плоский корпус с выводами с четырех сторон

(QFP - Quad Flat Package),

- корпус с матричным расположением шариковых выводов

(BGA - Ball Grid Array).

15

16. Поверхностно монтируемые изделия (SMD-компоненты)

1617.

а – ≪крыло чайки≫;б – J-вывод;

Формы паяных

соединений микросхем в

различных корпусах

могут быть представлены

пятью главными видами:

в – I-вывод;

г – безвыводная

металлизация;

д – шариковый вывод.

17

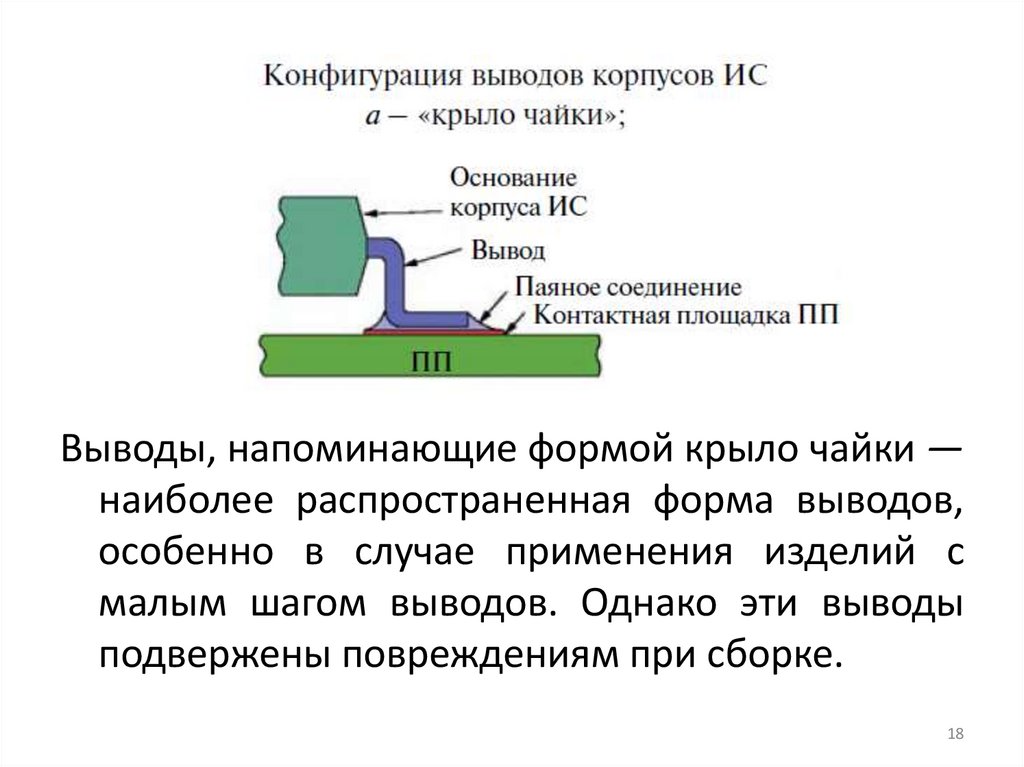

18.

Выводы, напоминающие формой крыло чайки —наиболее распространенная форма выводов,

особенно в случае применения изделий с

малым шагом выводов. Однако эти выводы

подвержены повреждениям при сборке.

18

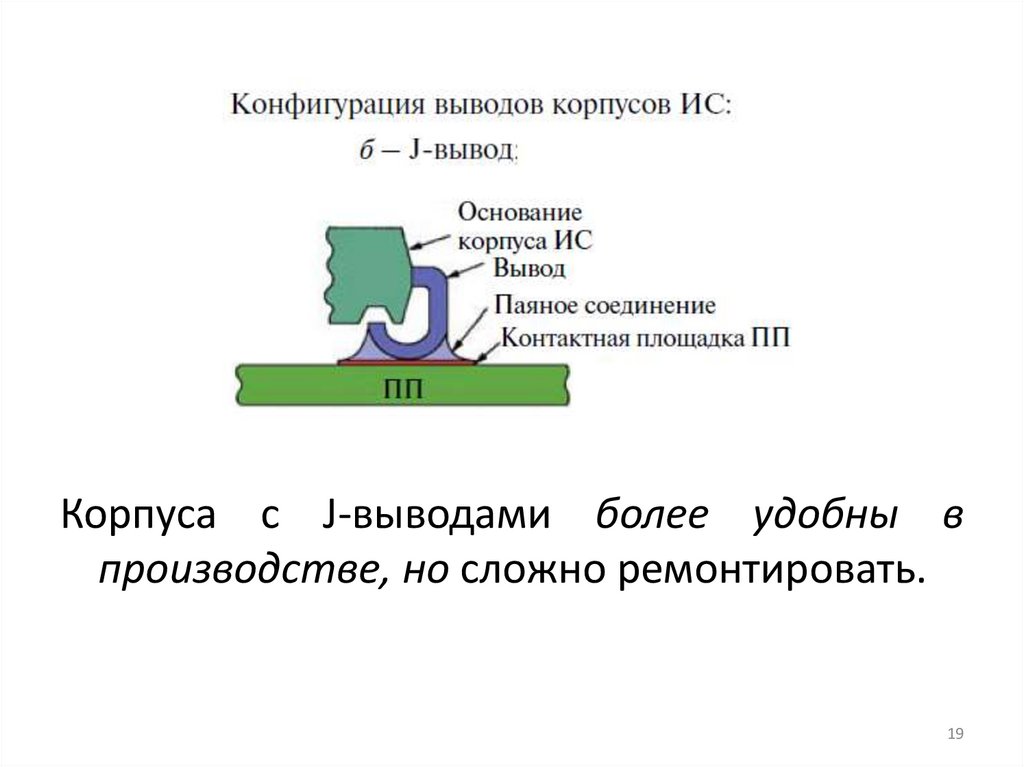

19.

Корпуса с J-выводами более удобны впроизводстве, но сложно ремонтировать.

19

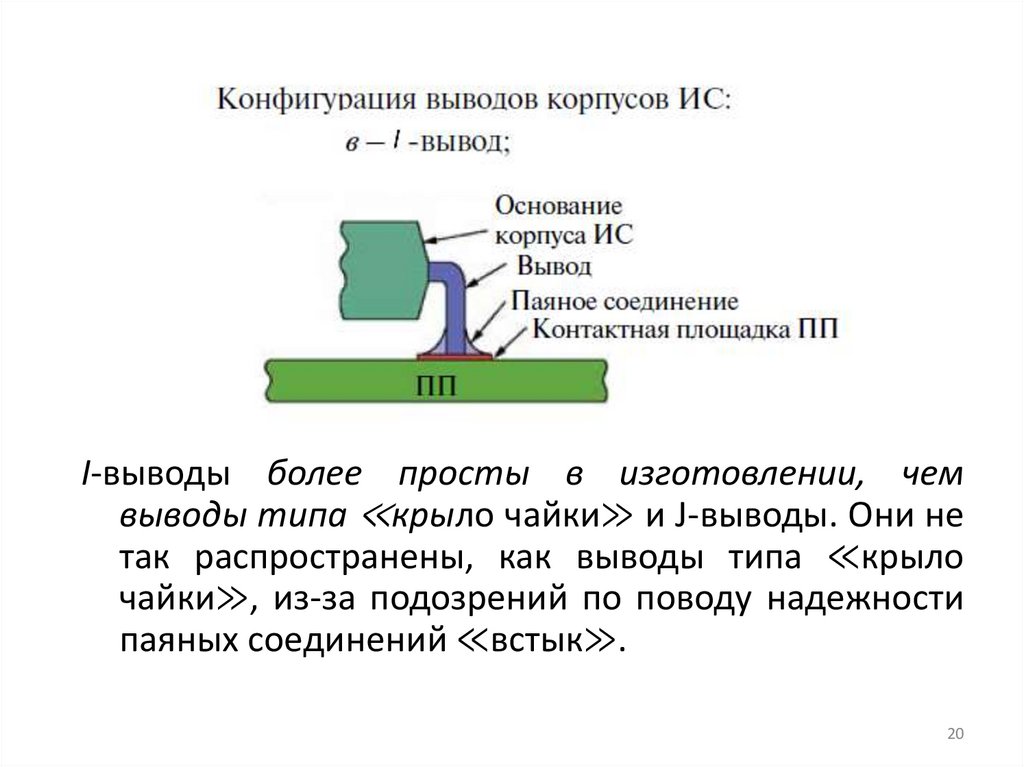

20.

I-выводы более просты в изготовлении, чемвыводы типа ≪крыло чайки≫ и J-выводы. Они не

так распространены, как выводы типа ≪крыло

чайки≫, из-за подозрений по поводу надежности

паяных соединений ≪встык≫.

20

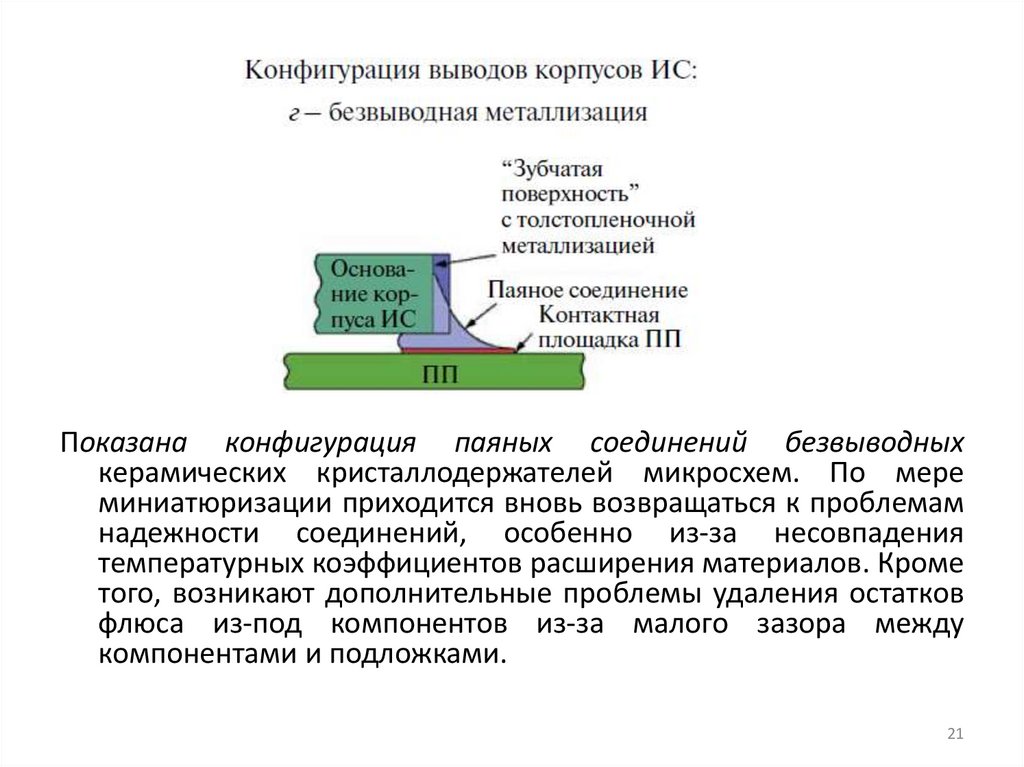

21.

Показана конфигурация паяных соединений безвыводныхкерамических кристаллодержателей микросхем. По мере

миниатюризации приходится вновь возвращаться к проблемам

надежности соединений, особенно из-за несовпадения

температурных коэффициентов расширения материалов. Кроме

того, возникают дополнительные проблемы удаления остатков

флюса из-под компонентов из-за малого зазора между

компонентами и подложками.

21

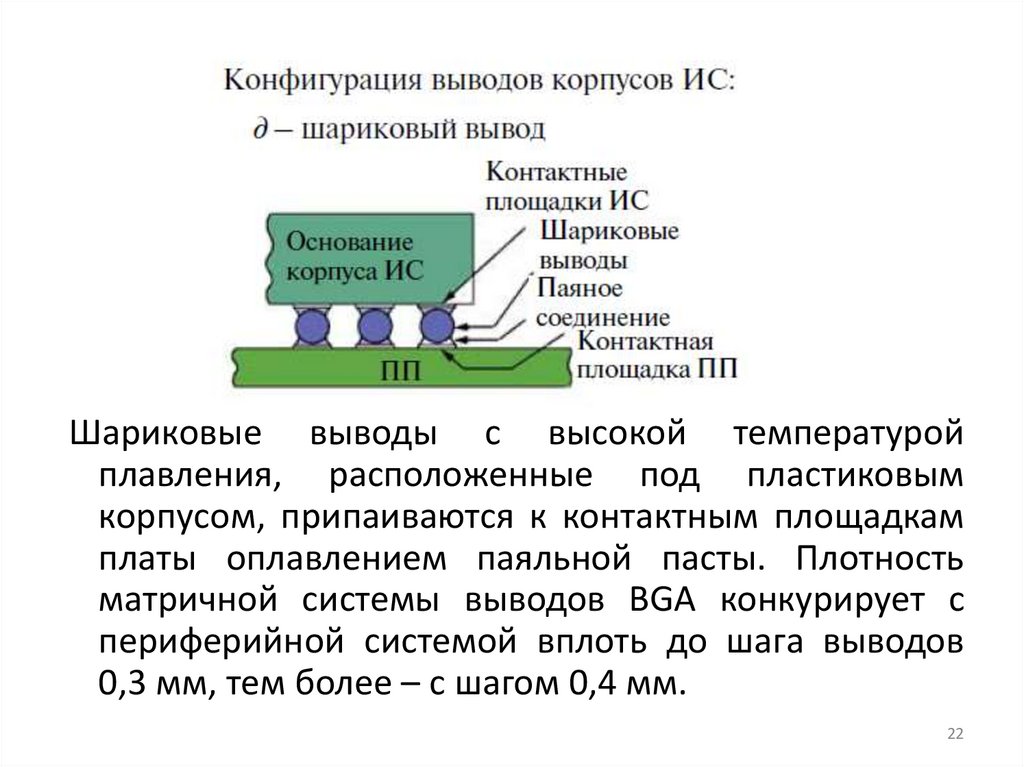

22.

Шариковые выводы с высокой температуройплавления, расположенные под пластиковым

корпусом, припаиваются к контактным площадкам

платы оплавлением паяльной пасты. Плотность

матричной системы выводов BGA конкурирует с

периферийной системой вплоть до шага выводов

0,3 мм, тем более – с шагом 0,4 мм.

22

23. Основные операции SMT

Нанесение припойной пастыУстановка компонентов

Оплавление припойной пасты

Контроль

Отмывка

Ремонт модулей

23

24.

1 - Нанесение припойной пастыПаяльная паста содержит три основных составляющих: припой,

флюс (активаторы) и органические наполнители. Припой в

паяльной пасте содержится в виде частиц, имеющих, как правило,

форму шариков. Размер шариков составляет несколько десятков

микрометров, типичное значение 20-25 мкм. Форма шариков

наиболее оптимальна с точки зрения нанесения пасты, поскольку

они легко и предсказуемо проходят через апертуры трафарета и

иглы дозаторов и приводят к минимальному износу оснастки.

Кроме того, шарик, имея минимальную площадь поверхности при

заданном объеме, обладает наилучшими характеристиками по

окислению. Размер шариков влияет на так называемую

разрешающую способность пасты, т.е. минимальный размер

апертуры, через которую она может быть нанесена. Минимальный

размер апертуры также зависит от оборудования нанесения, но

обычно считается, что он должен быть примерно в 5 раз больше

среднего диаметра шарика в пасте.

24

25.

Состав припойного сплава, применяемого впастах, такой же, как и при других методах

пайки. Обычно это эвтектический сплав оловосвинец, либо SAC-сплав (Sn-Ag-Cu) при

применении бессвинцовой технологии. Широкое

распространение получили сплавы олово-свинец

с добавлением 2% серебра, обеспечивающие

снижение миграции серебра с покрытия

контактных поверхностей компонентов в

материал припоя. Также применяются и другие

сплавы, с содержанием висмута, индия, золота и

других материалов.

Содержание припойной фракции обычно

составляет порядка 50% по объему и 90-95% по

массе.

25

26.

Флюсы служат для подготовки поверхности передпайкой. Их наличие в паяльной пасте является

преимуществом метода оплавления, поскольку позволяет

отказаться от операции нанесения флюса. Флюсы

различаются по активности и методу удаления остатков.

Активные флюсы применяются при пайке компонентов и

плат с плохой паяемостью, либо когда качество подготовки

поверхностей критично по другим причинам. В

бессвинцовой технологии из-за худшего смачивания

поверхностей припоем применяются более активные

флюсы, чем при использовании оловянно-свинцовых

припоев. По методу удаления остатков большинство

флюсов

делится

на

не

требующие

отмывки,

водосмываемые и смываемые растворителями. На

текущий момент подавляющем большинстве случаев при

сборке электроники применяются именно флюсы не

требующие отмывки.

26

27.

Прочие органические наполнители вводятся в состав паяльныхпаст для регулирования их свойств, таких как тиксотропность,

холодная и горячая осадка, клейкость и др.

Тиксотропность пасты является одним из важнейших свойств,

обеспечивающих ее качественное нанесение. Паста обладает

переменной вязкостью. При прохождении через апертуры

трафарета или иглу дозатора вязкость пасты уменьшается, а после

нанесения – увеличивается, что позволяет зафиксировать форму

отпечатка.

Осадка пасты – ее неизбежное свойство, заключающееся в

растекании отпечатка со временем. Из-за холодной осадки,

происходящей при нормальной температуре, время жизни

отпечатков до пайки ограничено. Горячая осадка, возникающая в

процессе нагрева при оплавлении, может приводить к припойным

перемычкам.

Паста также обладает клеящими свойствами для первичной

фиксации компонента. Нанесенная на плату паста сохраняет

клейкость ограниченное время, обычно составляющее порядка 8

ч. Кроме того, следует учитывать, что из-за клейкости паста имеет

свойство собирать пыль.

27

28.

Техника нанесения адгезивов во многом полностьюаналогична технике нанесения припойных паст (за

исключением

режимов

нанесения).

Диспенсорное

нанесение адгезивов осуществляется при соотношении

диаметра нанесенной точки к ее высоте в диапазоне от

1,5:1 до 5:1. Нужно отметить, что в 90 % случаев

нанесения

адгезивов

используются

диспенсоры.

Производительность

автоматических

установок

достигает 50000 точек/ч.

Технологические режимы трафаретного нанесения

адгезивов (печать заливкой) схожи с трафаретным

нанесением паст. Однако используемые для нанесения

адгезивов трафареты обычно имеют толщину от 0,15

до 0,20 мм.

После

установки

компонентов

на

термоотверждаемый

адгезив

осуществляется

запекание при температуре от 110 до 160 °С.

28

29.

Нанесениеприпойной

пасты

Диспенсорное

нанесение

Трафаретная

печать

29

30. Диспенсорное нанесение

Применяется - в штучном и мелкосерийномпроизводстве.

Преимущества метода:

- простота переналадки оборудования,

- отсутствие необходимости изготовления

трафарета.

30

31.

В основе метода лежит диспенсор — шприц.Под действием сжатого воздуха осуществляется

выдавливание пасты через иглу на поверхность

контактных площадок печатной платы. Метод

применим как для ручного нанесения, так и для

автоматического.

31

32.

Производительность ручной работы уопытных операторов достигает 120 точек в

минуту. Производительность автоматического

нанесения достигает 500 точек в минуту.

При ручном диспенсорном нанесении

возможны два наиболее опасных вида брака:

1 - неточное дозирование — приводит к

замыканиям после оплавления;

2 - разное количество припойной пасты на

контактных площадках одного компонента —

приводит к эффекту опрокидывания.

32

33.

При автоматическом диспенсорномнанесении брак может возникнуть только по

вине оператора (за исключением отказа

оборудования по техническим причинам).

Наименее вероятный брак — неточность

нанесения

в

пределах

погрешности

оборудования. Брак может возникнуть только

из-за неверной программной настройки

оборудования по вине оператора.

33

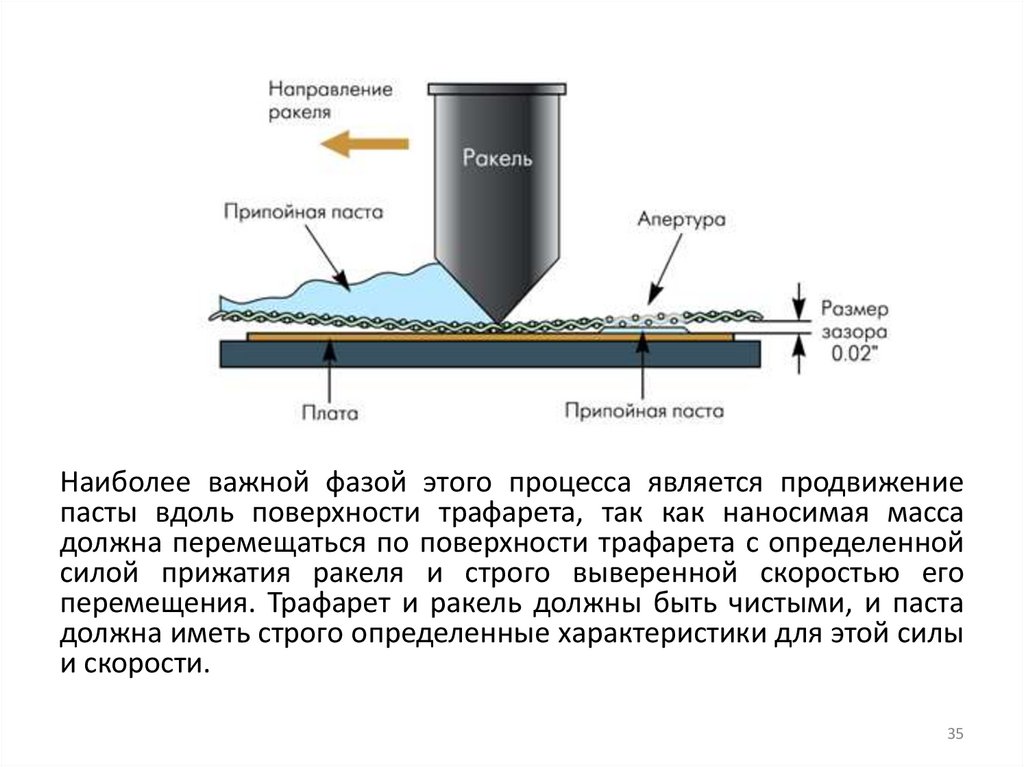

34. Трафаретная печать

Метод трафаретной печати подразумеваетнанесение пасты через апертуры (окна) в

сетчатом

или

цельнометаллическом

трафарете припойной пасты на контактные

площадки

печатных

плат.

Техника

трафаретной печати проста: при движении

ракеля по поверхности трафарета припойная

паста продавливается сквозь его апертуры на

контактные площадки.

34

35.

Наиболее важной фазой этого процесса является продвижениепасты вдоль поверхности трафарета, так как наносимая масса

должна перемещаться по поверхности трафарета с определенной

силой прижатия ракеля и строго выверенной скоростью его

перемещения. Трафарет и ракель должны быть чистыми, и паста

должна иметь строго определенные характеристики для этой силы

и скорости.

35

36.

При нанесении припойной пасты этим методомиспользуются специальные установки. Такие установки на

рынке паяльного оборудования делятся на два типа:

лабораторные ручные рамы и полуавтоматические или

автоматические принтеры.

В ручных или полуавтоматических установках припойная

паста вручную размещается на трафарете и затем

прожимается сквозь него на контактные площадки платы с

помощью ракеля.

Автоматические установки работают без вмешательства

оператора (тем самым существенно уменьшая возможность

ошибки). Поскольку время нанесения пасты трафаретной

печатью гораздо меньше времени установки компонентов на

плату, современные установки (например, фирмы Samsung)

имеют встроенные системы - контроля качества, что

позволяет осуществлять контроль непосредственно во время

нанесения. Таким образом, отпадает необходимость

дополнительного промежуточного контроля.

36

37.

Расположение платы на рабочем поле установкитрафаретной

печати

целесообразно

осуществлять

диагонально. Только в этом случае обеспечивается

равномерное нанесение пасты на контактные площадки 4сторонней ориентации (например, для компонентов типа

QFP). К тому же нужно отметить, что крепление платы

осуществляется только по периферии, и в случаях, когда

используются большие мультиплицированные заготовки,

обеспечить достаточную жесткость системы «плата —

трафарет» можно только за счет дополнительных опор.

Еще одной особенностью при трафаретной печати

является вибрационное движение ракеля. Возвратнопоступательные колебания, обеспечиваемые приводом

перемещения ракеля, позволяют исключить (или

значительно снизить) вероятность проявления эффекта

частичного заполнения апертур трафарета. Кроме того,

вибрационное движение ускоряет процесс нанесения

пасты.

37

38.

Типы ракелейполиуретановые

металлические

По мере уменьшения шага выводов компонентов все

большую популярность стали приобретать металлические

ракели. Их изготавливают из нержавеющей стали или

латуни в форме клина с углом от 30 до 45°.

Благодаря отсутствию смены формы рабочей кромки во

время нанесения пасты (благодаря высокой жесткости),

металлические ракели не вызывают вычерпывания пасты

из окон трафарета.

Однако стоимость металлических ракелей гораздо

выше полиуретановых, кроме того, они вызывают

значительный износ трафарета.

38

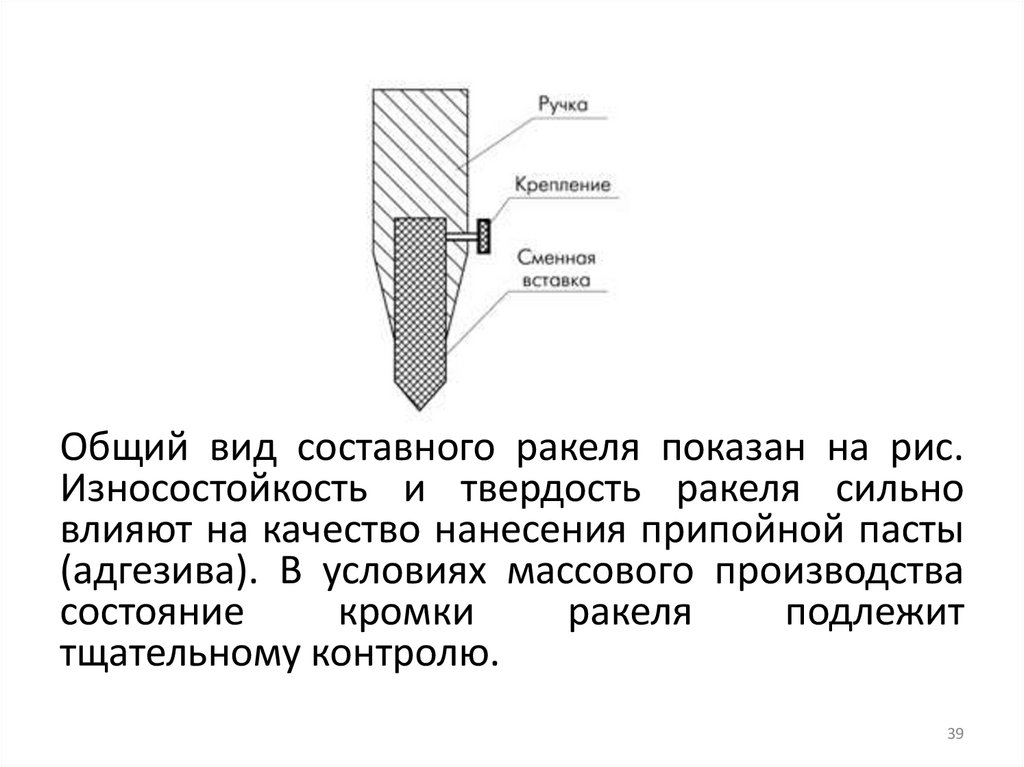

39.

Общий вид составного ракеля показан на рис.Износостойкость и твердость ракеля сильно

влияют на качество нанесения припойной пасты

(адгезива). В условиях массового производства

состояние

кромки

ракеля

подлежит

тщательному контролю.

39

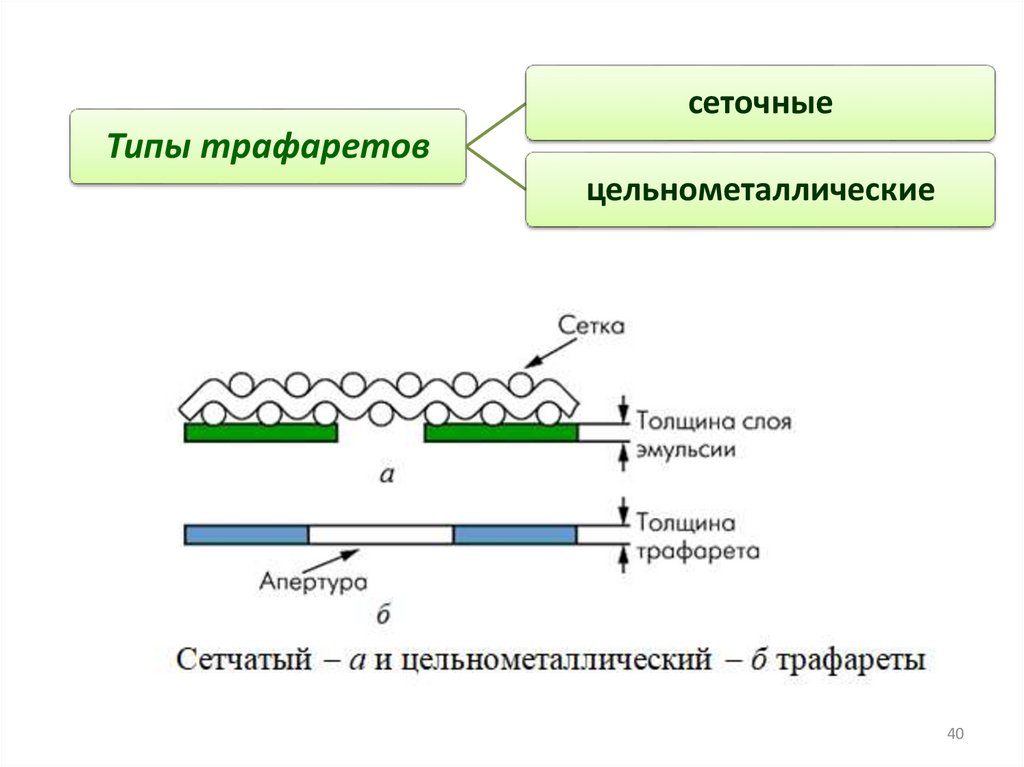

40.

сеточныеТипы трафаретов

цельнометаллические

40

41.

Металлические трафареты используются вслучае больших заготовок плат при условии массового

выпуска.

Сеточные трафареты представляют собой

натянутые на рамки мелкоячеистые сети (размер

ячейки должен превышать размер частиц припоя).

Изготовление сетки трафарета осуществляется

методами

фотолитографии:

после

нанесения

светочувствительной

маски

осуществляется

экспонирование и проявление.

Важными параметрами металлического трафарета

являются точность изготовления апертур и гладкость

поверхностей.

41

42.

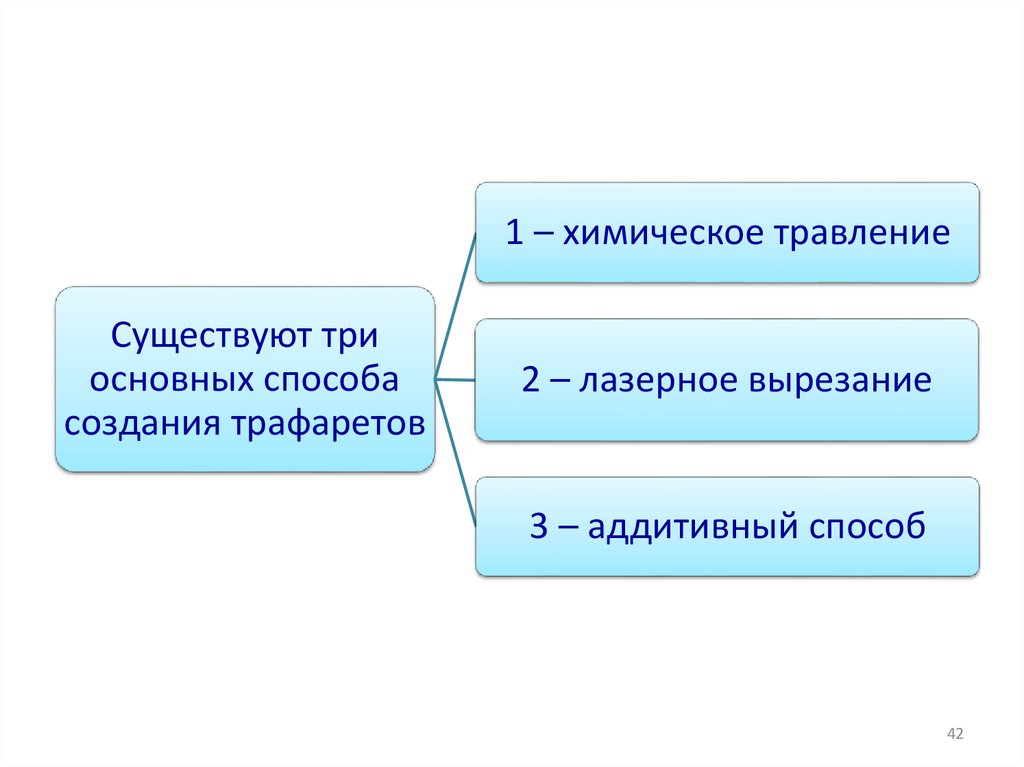

1 – химическое травлениеСуществуют три

основных способа

создания трафаретов

2 – лазерное вырезание

3 – аддитивный способ

42

43.

Химическоетравление

трафаретов.

Формирование окон в металлическом трафарете

травлением

называется

химическим

фрезерованием. На металлическую пластину

наносят фоторезист с обеих сторон, экспонируют и

проявляют его, после чего травят металл сквозь

образовавшиеся окна. Поскольку при травлении

наружные

кромки

металла

подвергаются

травлению в большей степени, форма отверстия

при одностороннем травлении приближалась бы в

сечении к трапеции. Поэтому используют технику

двустороннего травления, при которой погрешность

формы кромки окна существенно уменьшается.

43

44.

Лазерное вырезание трафаретов. Лазерноевырезание, как и предыдущий метод, относится к

субтрактивным способам формирования изделий,

однако ему не присущ такой большой недостаток,

как подтравливание материала.

Поскольку при изготовлении трафарета нет

промежуточного

создания

фотошаблонов

и

последующих

этапов

литографии,

точность

размеров апертур гораздо выше, чем при

использовании предыдущего метода.

Недостатком лазерного изготовления трафаретов

является (как и в предыдущем случае) неровность

кромок апертур трафарета. Это явление возникает

из-за испарения и окаливания металла в процессе

резки.

44

45.

Аддитивныйспособ

изготовления

(метод

гальванопластики). Третий способ изготовления трафаретов

заключается в гальваническом осаждении никеля на гибкую

подложку — медную фольгу.

На фольгу накатывается фоторезист, экспонируется и

проявляется таким образом, чтобы проявленный рельеф

повторял рисунок будущего трафарета (в месте

расположения апертур трафарета фоторезист остается, в

остальных

удаляется

при

проявлении).

Толщина

используемой фольги 0,25 мм.

Затем на полученную подложку осуществляется химикогальваническое осаждение никеля. После достижения

требуемой толщины трафарета процесс осаждения

заканчивается, и производится смывка фоторезиста.

Ключевым этапом получения готового трафарета является

отделение никелевого слоя от медной подложки. Этот

процесс осуществляется изгибом меди, при котором никель

начинает отслаиваться.

45

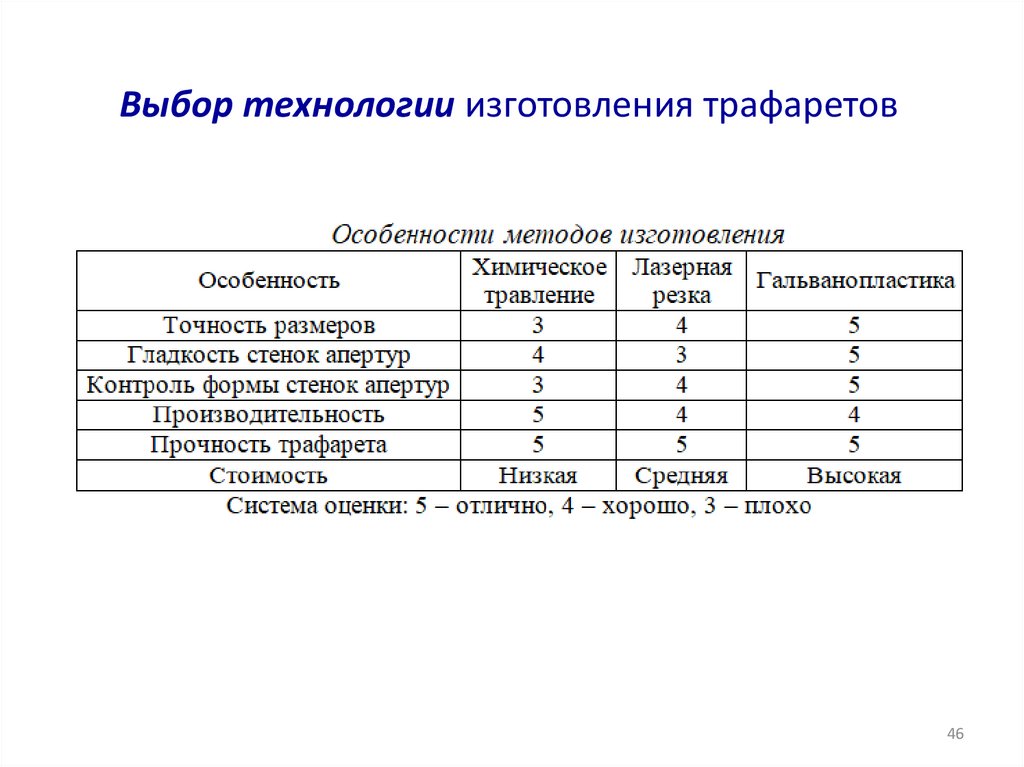

46. Выбор технологии изготовления трафаретов

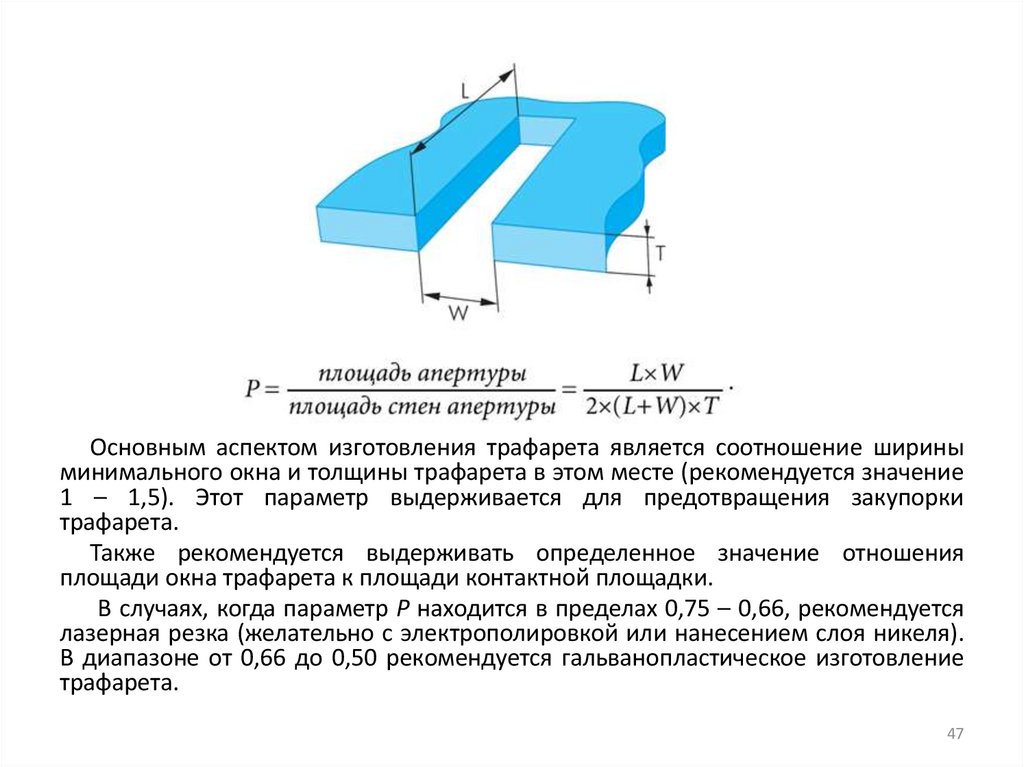

4647.

Основным аспектом изготовления трафарета является соотношение шириныминимального окна и толщины трафарета в этом месте (рекомендуется значение

1 – 1,5). Этот параметр выдерживается для предотвращения закупорки

трафарета.

Также рекомендуется выдерживать определенное значение отношения

площади окна трафарета к площади контактной площадки.

В случаях, когда параметр Р находится в пределах 0,75 – 0,66, рекомендуется

лазерная резка (желательно с электрополировкой или нанесением слоя никеля).

В диапазоне от 0,66 до 0,50 рекомендуется гальванопластическое изготовление

трафарета.

47

48.

По технологии изготовления трафаретов можнообозначить следующие области применения:

– Травление трафаретов приемлемо для узлов

широкого

потребления

и

продукции

не

ответственного назначения.

– Гальванопластика также применяется для узлов

широкого потребления. Качество нанесения и

точность нанесения обычно ниже, чем у химически

выфрезерованных трафаретов (за счет вертикальности

стенок).

– Лазерное вырезание трафаретов применимо для

всех электронных блоков. По качеству и точности

нанесения эти трафареты превосходят предыдущие

два.

48

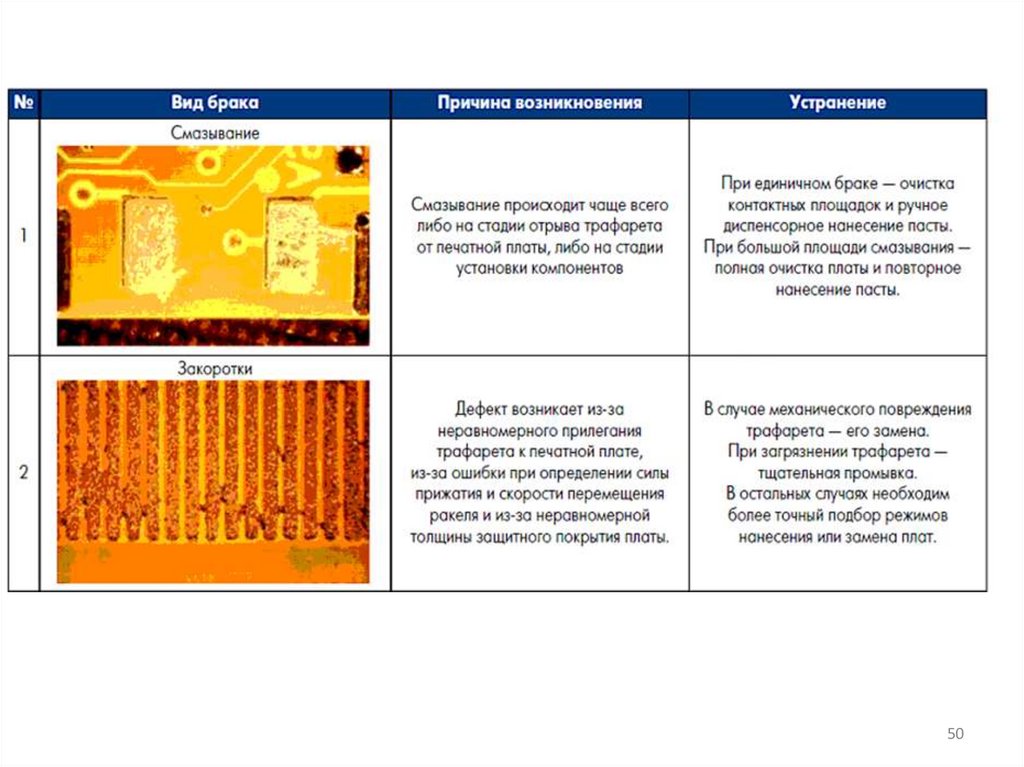

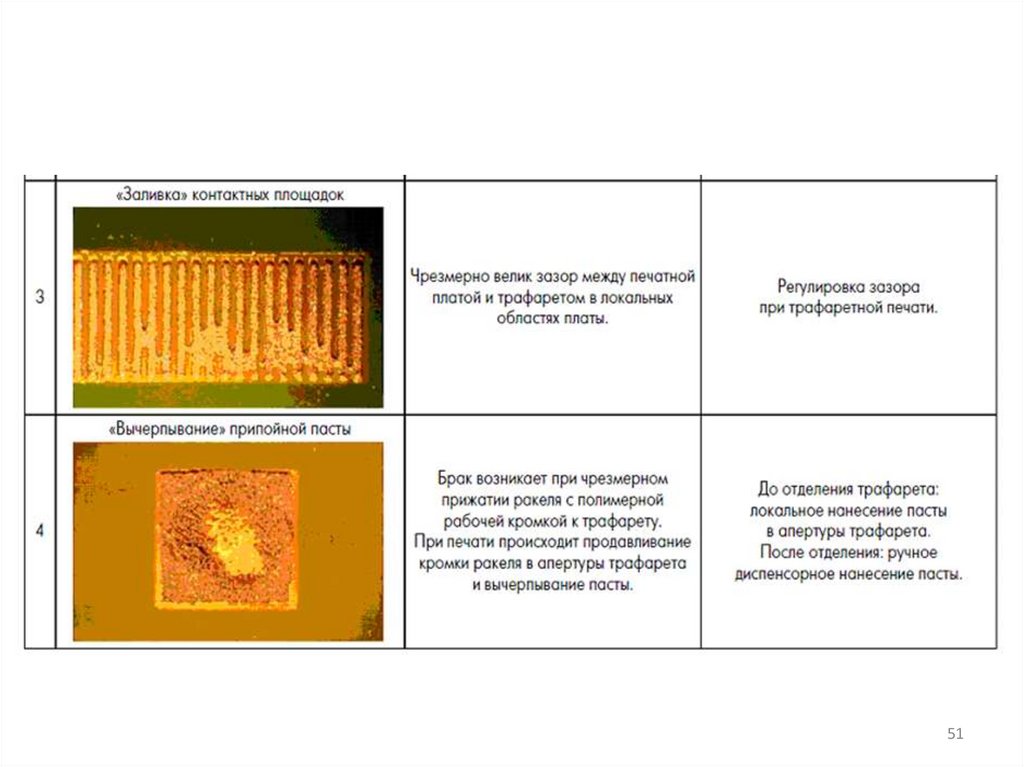

49.

Брак трафаретной печати.Основными видами брака, вызванного ошибками

оператора при ручной трафаретной печати :

–

неравномерное

нанесение

пасты

(вызвано

неравномерной силой прижатия ракеля к трафарету);

– смазывание пасты при отрыве трафарета от печатной

платы;

– неполное заполнение апертур трафарета из-за

загрязнения кромки ракеля пастой или использования

просроченной пасты.

При автоматической трафаретной печати брак чаще всего

также возникает из-за погрешностей настройки оборудования:

- неверный подбор зазора между ракелем и трафаретом;

- неправильно подобранная скорость движения ракеля и

т.д.

49

50.

5051.

5152. Проведенный анализ способов нанесения пасты и изготовления трафаретов показывает целесообразность следующего применения этих

методов:Диспенсорный метод нанесения пасты

применим на участках прототипной и

мелкосерийной сборки плат из-за низкой

производительности.

Трафаретная

печать

применима

на

крупносерийных и массовых участках огромная производительность и высочайшая

точность нанесения

52

53.

2 - Установка компонентовавтоматы

В зависимости от

производительности можно

выделить основные типы

установщиков:

полуавтоматы

ручные

53

54.

Ручнаяустановка

SMD-компонентов

осуществляется вакуумными пинцетами. Чаще всего

вакуумным пинцетом устанавливаются пассивные

компоненты и ИС с шагом выводов не менее 0,65

мм. Производительность ручной установки составляет порядка 300 компонентов в час.

54

55.

Типыустановщиков

Револьверные

системы

Портальные

системы

55

56.

Револьверные системы. Наиболее быстрымитипами установщиков являются системы

револьверного типа. При этом высокая скорость

установки компонентов берет верх над

точностью установки и гибкостью переналадки.

Такие машины обычно имеют неподвижную

плату

и

перемещающиеся

питатели

и

револьверную головку. Производительность

может достигать 60 тыс. комп./ч. Данный тип

оборудования ориентирован на компоненты,

поставляемые в ленте, и используется для

крупносерийных

производств

с

малой

номенклатурой.

56

57.

Портальные системы. Для данного типаустановщиков

характерно

неподвижное

расположение

плат

и

питателей

и

перемещающаяся

установочная

головка.

Производительность достигает 30 тыс. комп./ч,

но при этом точность установки компонентов

достигает 0,05 мм. В отличие от предыдущего

типа, эти установщики работают с широким

диапазоном типоразмеров компонентов.

Использование таких систем целесообразно

для участков с модульным принципом

построения, используемых при создании

широкономенклатурных производств, что

актуально для России.

57

58.

Двойные блоки установочных головок. Традиционно вавтоматах используется концепция сдвоенного блока установки:

пока одна головка выполняет позиционирование и установку

компонента на ПП, вторая осуществляет захват и центрирование

компонента из питателя. Программное обеспечение системы

управления оптимизирует этот процесс.

Некоторые автоматы содержат до 18 установочных головок. Их

производительность достигает 96 тыс. комп./ч, однако такие системы не являются гибкими в переналадке.

Видеосистемы автоматов. В револьверных системах обычно

осуществляется контроль и центрирование компонента при

каждом повороте головки. Для портальных систем характерно

использование видеокамер высокого разрешения для каждой

установочной головки. Для этого используются лазерные системы

позиционирования или камеры нижнего просмотра.

Интеллектуальные питатели. Назначение питателей

автоматических установщиков заключается в подаче компонентов

в зону захвата установочной головки. Питатели могут быть

ленточными, пенальными, матричными или кассетными. Наиболее часто используются ленточные питатели.

58

59.

Полуавтоматическиесистемы

принципиально отличаются от автоматов

отсутствием привода установочной головки —

перемещение

осуществляет

оператор.

Автоматизация процесса заключается только в

запоминании управляющим устройством

координат установки каждого компонента и в

блокировке перемещения манипулятора в

заданных точках. Такой принцип установки

удобен в мелкосерийном производстве и

лабораторных условиях. Производительность

установки компонентов в этом случае

достигает 700 комп./ч.

59

60.

6061.

3 - Оплавление припойной пастыОсновным механизмом передачи тепла,

используемым в установках пайки с ИКнагревом, является излучение. Передача тепла

излучением имеет большое преимущество

перед теплопередачей за счет теплопроводности

и конвекции. Это единственный из механизмов

теплопередачи, обеспечивающий передачу

тепловой

энергии

по

всему

объему

монтируемого устройства (за исключением затененных участков). Остальные обеспечивают

передачу тепловой энергии только поверхности

монтируемого изделия.

61

62.

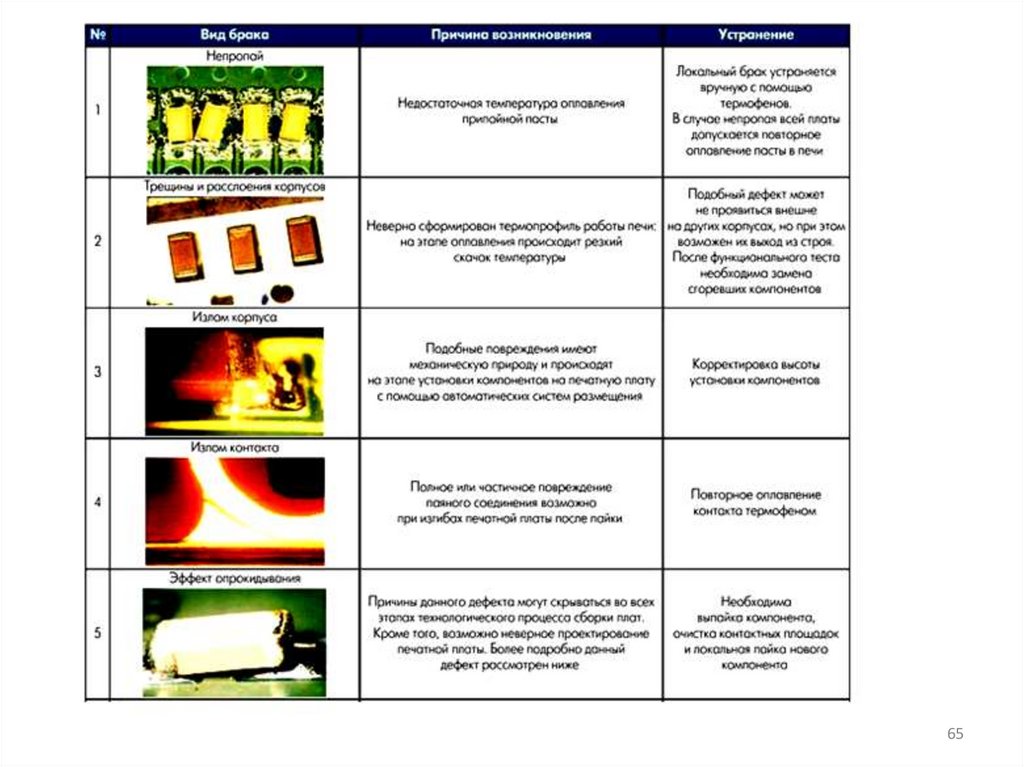

Эффект опрокидывания также известен под названиями«манхэттенский эффект».Опрокидывание компонентов приводит к

разрыву соединения контактной площадки платы и контакта компонента.

Основные причины возникновения дефекта:

• Размерные погрешности контактных площадок платы: площадки

одного компонента сильно отличаются друг от друга.

• Различное смачивание припоем одноименных контактных площадок

платы и контактов элемента (разная степень окисления).

• Повышенная шероховатость контактной площадки, на которую

наносится припойная паста.

• Недостаточная металлизация контактных площадок корпуса

электронного компонента, излишки припоя на них.

• Большие растягивающие напряжения между контактными

площадками и припойной пастой (чаще всего при пайке в парогазовой

фазе).

• Неправильное размещение компонентов.

62

63.

6364.

Предотвращение дефекта опрокидывания. Избежать этогодефекта можно на этапе проектирования печатной платы.

Необходимо выдержать одинаковые размеры одноименных

контактных площадок, обеспечить одинаковые габариты

проводников, подходящих к одноименным площадкам. Эти меры

позволяют обеспечить одинаковый теплоотвод от них во время

пайки.

Полностью устранить возникновение дефекта на этапе сборки

позволяют адгезивы.

Припойный бисер представляет собой разбрызганные шарики

припоя на нижней части компонентов и печатной плате. Чаше всего такие шарики наблюдаются под Chip-резисторами и

конденсаторами, а также под компонентами типа SOT. Причинами

появления припойного бисера чаще всего являются неаккуратное

нанесение припойной пасты, повышенное газовыделение пасты

на этапе предварительного нагрева либо комбинация этих причин.

Скорость предварительного нагрева обычно не должна превышать

2 – 4 °С/с. В противном случае начинается закипание жидкой составляющей припойной пасты и повышенное газовыделение, что

приводит к разбрызгиванию пасты.

64

65.

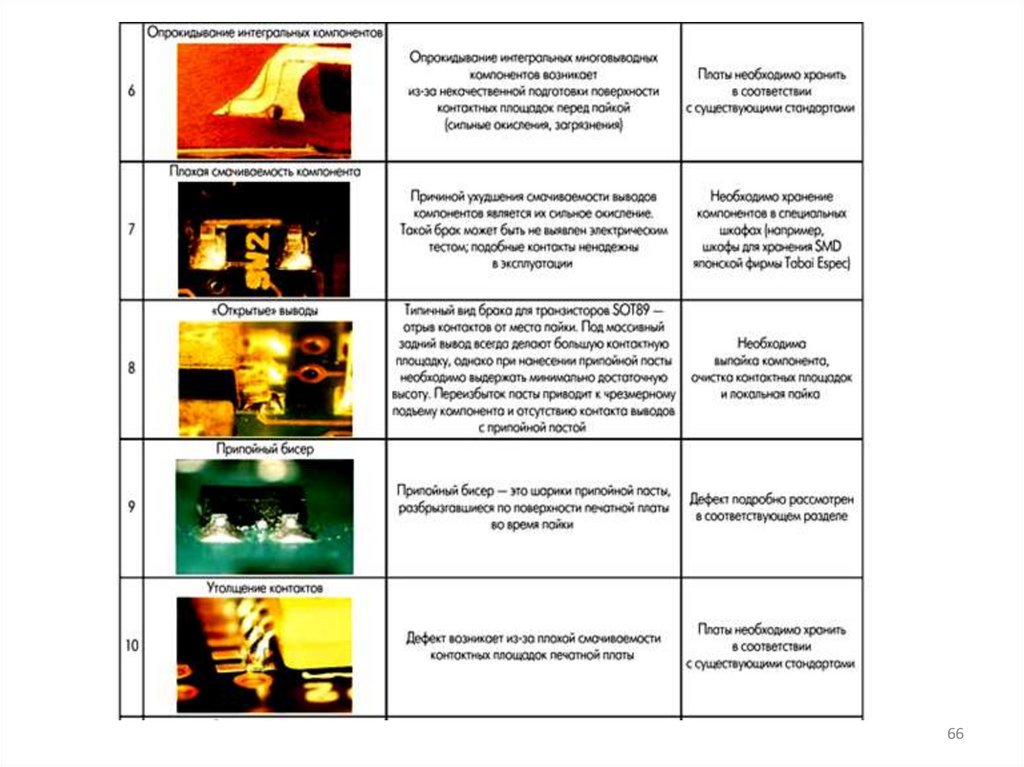

6566.

6667.

4 - КонтрольВнутрисхемный контроль. Данный метод является единственным,

позволяющим оценить качество и работоспособность изделия (в отличие от

остальных методов, которые нацелены на определение качества пайки). При

этом можно не только оценить, насколько хорошо пропаяно соединение, но и

оценить место дефекта, проверить работоспособность сложных интегральных

компонентов.

Установки внутрисхемного контроля выполняются как в варианте ручных

тестеров (с набором тестовых щупов и клипс, а также с возможностью

подключения зондового стенда «ложе гвоздей»), так и в виде автоматических

тестеров с перемещающимися щупами либо с настраиваемой матрицей щупов.

Автоматический оптический контроль. Данный метод позволяет оценить

качество пайки, точность расположения компонентов, а некоторые системы,

благодаря возможности анализа маркировки корпусов компонентов, позволяют

оценить верность расположения того или иного компонента (проверка

полярности).

Кроме того, поскольку в данном случае исключается человеческий фактор

(распознавание графического изображения осуществляется в автоматическом

режиме и качество тестирования не зависит от опыта оператора), вероятность

ошибки в результатах теста минимальна.

Автоматический рентгеновский контроль. Рентгеновский контроль

является наиболее эффективным методом оценки качества пайки компонентов с

матричным расположением выводов.

67

68.

После каждого из этапов сборки необходимаоперация

промежуточного

контроля

качества

технологического процесса. Такой подход к

управлению

качеством

(с

использованием

контрольных карт и графиков флуктуации параметров

сборки) позволяет исключить саму возможность

возникновения брака — за счет поддержания на

заданном уровне параметров сборки (разрежение в

канале откачки вакуумного захвата установщика,

скорость движения ракеля, температура в печи и т. д.).

Только в этом случае можно предотвратить

возникновение брака (который может проявиться

только после финишной операции оплавления).

Кроме того, постоянный межоперационный контроль

позволяет

устранить

саму

тенденцию

к

возникновению брака

68

69.

5 – ОтмывкаПервый этап заключается в определении целей отмывки. Во многом это

определяется качеством сборки на предыдущих этапах: либо нужно удалять

остатки флюса и, частично, припойный бисер, либо осуществлять косметическую

отмывку изделия.

Второй этап имеет своей целью четкое определение отмывочной жидкости:

это может быть обычная дистиллированная вода либо специальное

технологическое моющее средство.

Третий этап — выбор отмывочной системы. На данном этапе нужно знать

объем отмываемых партий и метод отмывки: статические ванны (для

прототипного производства) либо полуавтоматические и автоматические линии

ультразвуковой или струйной отмывки.

На четвертом этапе необходимо осуществить тестирование выбранного

метода отмывки с помощью специальных тестовых купонов. Цель —

проконтролировать поверхностное сопротивление и добиться оптимального

результата. Нередко на этом этапе выясняется ошибочность предварительного

выбора. Перед покупкой оборудования и выбором отмывочных жидкостей

проконсультируйтесь сначала с опытными специалистами!

Последним этапом является интеграция системы контроля процесса:

необходимо добиться воспроизводимости результатов отмывки и достичь

стабильности процесса при переходе на новые типы отмывочных жидкостей.

69

70.

6 - Ремонт модулейЗамена поверхностно монтируемых компонентов в большинстве случаев невозможна

без специального оборудования. Во многом это

определяется малым шагом между выводами

компонентов, а иногда и подкорпусной

разводкой матричных компонентов (BGA.CSPht.

д.).

Наибольшее распространение в сервисных и

ремонтных центрах получила технология пайки

горячим воздухом.

70

71.

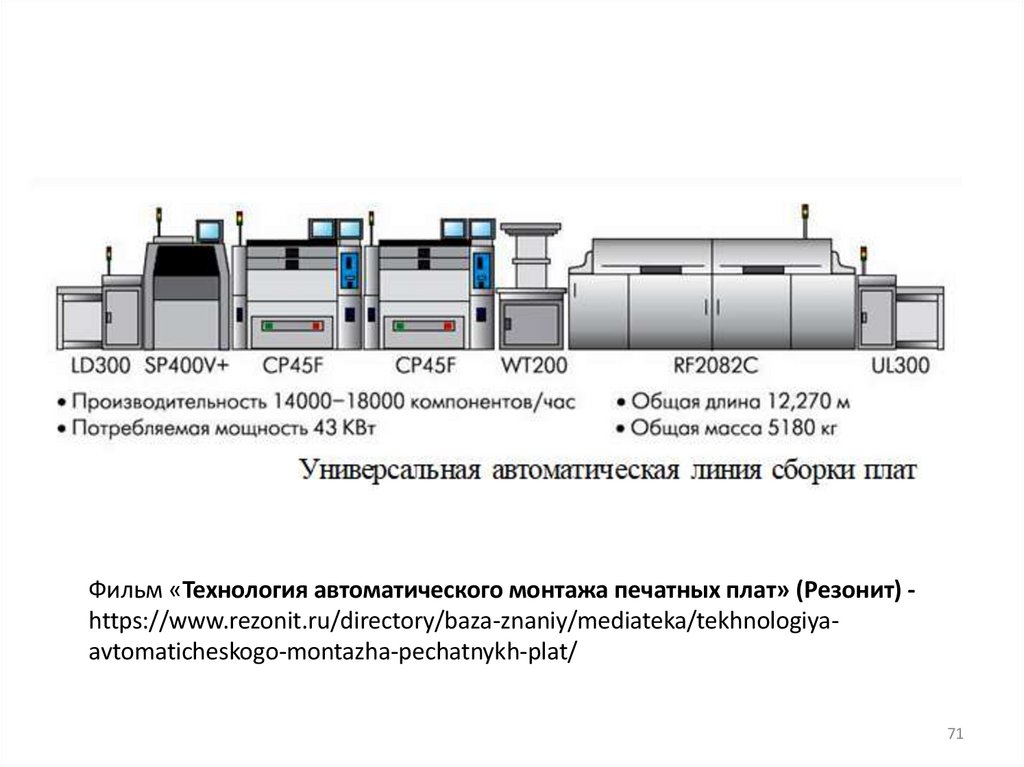

Фильм «Технология автоматического монтажа печатных плат» (Резонит) https://www.rezonit.ru/directory/baza-znaniy/mediateka/tekhnologiyaavtomaticheskogo-montazha-pechatnykh-plat/71

72. Контрольные вопросы

1. Особенности SMD технологии.2. Виды SMD компонентов.

3. Основные операции SMD технологии.

4. Методы нанесения припойной пасты

5. Виды трафаретов. Материалы. Методы

изготовления

6. Типы SMD установщиков

7. Виды пайки для SMD компонентов

72

electronics

electronics