Similar presentations:

Оборудование для 3D печати

1. Оборудование для 3D печати

2. Введение

В зависимости от материала, вида печати и необходимых техническиххарактеристик

детали

будет

меняться

и

оборудование

От ручных 3D ручек и до высокоточной SLA печати.

для

печати.

3. Ручное оборудование. 3D ручка

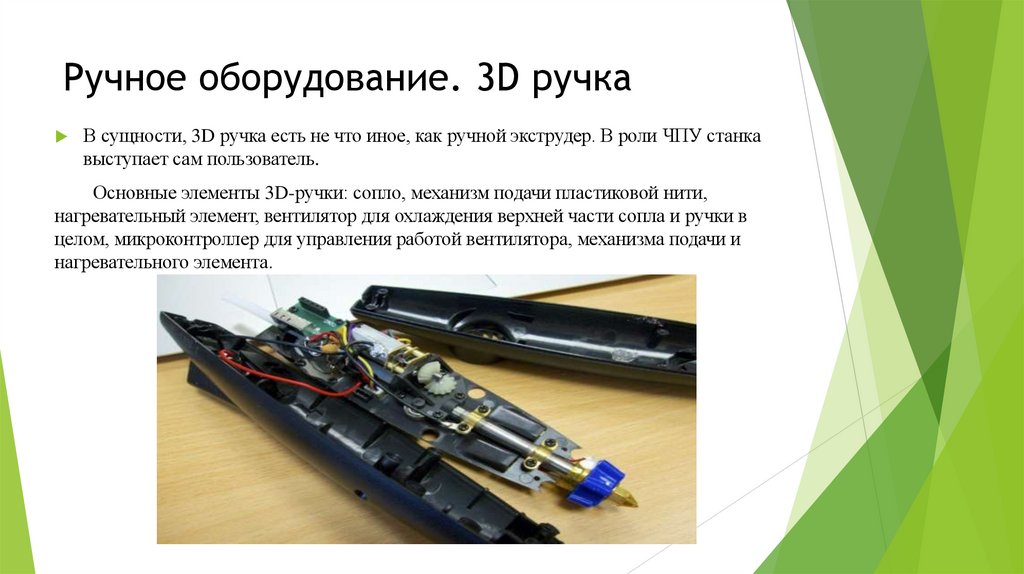

В сущности, 3D ручка есть не что иное, как ручной экструдер. В роли ЧПУ станкавыступает сам пользователь.

Основные элементы 3D-ручки: сопло, механизм подачи пластиковой нити,

нагревательный элемент, вентилятор для охлаждения верхней части сопла и ручки в

целом, микроконтроллер для управления работой вентилятора, механизма подачи и

нагревательного элемента.

4.

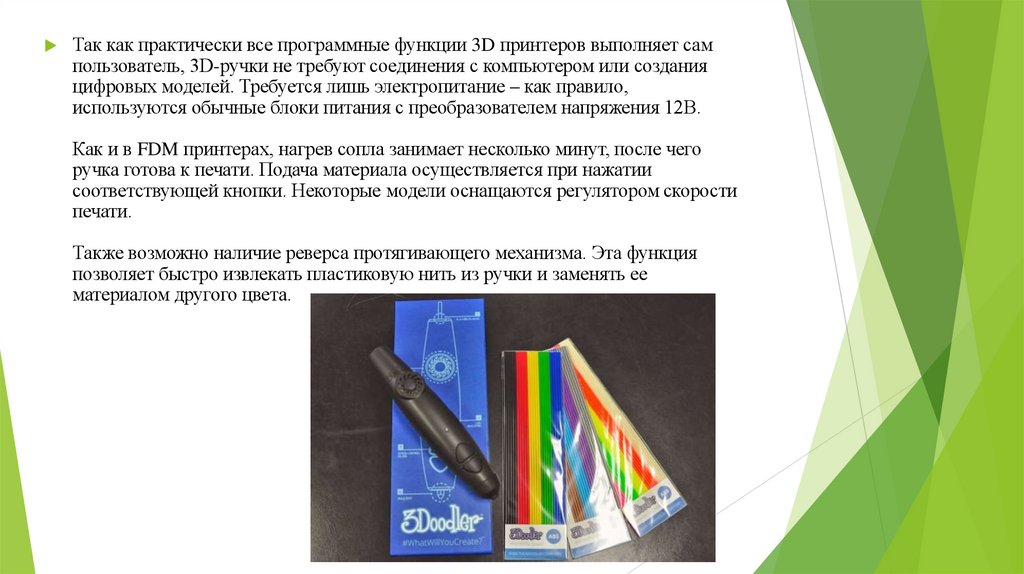

Так как практически все программные функции 3D принтеров выполняет сампользователь, 3D-ручки не требуют соединения с компьютером или создания

цифровых моделей. Требуется лишь электропитание – как правило,

используются обычные блоки питания с преобразователем напряжения 12В.

Как и в FDM принтерах, нагрев сопла занимает несколько минут, после чего

ручка готова к печати. Подача материала осуществляется при нажатии

соответствующей кнопки. Некоторые модели оснащаются регулятором скорости

печати.

Также возможно наличие реверса протягивающего механизма. Эта функция

позволяет быстро извлекать пластиковую нить из ручки и заменять ее

материалом другого цвета.

5.

На данный момент в качестве материалов для 3D-ручек используются два самыхпопулярных пластика в FDM 3D-печати – ABS-пластик и органический,

биоразлагаемый полилактид (PLA-пластик). Теоретически, возможно применение и

других материалов – поликарбоната, нейлона и т.д. В то же время, существующие

модели не дают возможности точной регулировки температуры сопла, важной при

переходе на другие материалы. Температурные характеристики заложены в

прошивке. В будущем можно ожидать большего разнообразия ассортимента

материалов и возможность точной настройки температуры, если будет

соответствующий спрос.

Как и полноценные FDM принтеры, 3D-ручки используют термопластиковые нити

диаметром 1,75 или 3мм. Для удобства работы с ручкой, нити, как правило,

поставляются в виде обрезков, а не катушек, но в конечном итоге все зависит от

выбора пользователя.

6. Применение 3D ручек

3D ручки позиционируются, как средство для творческой работы, трехмерногорисования. Хотя устройства действительно могут выполнять такую роль, создание

более-менее приличных на вид моделей требует серьезной сноровки.

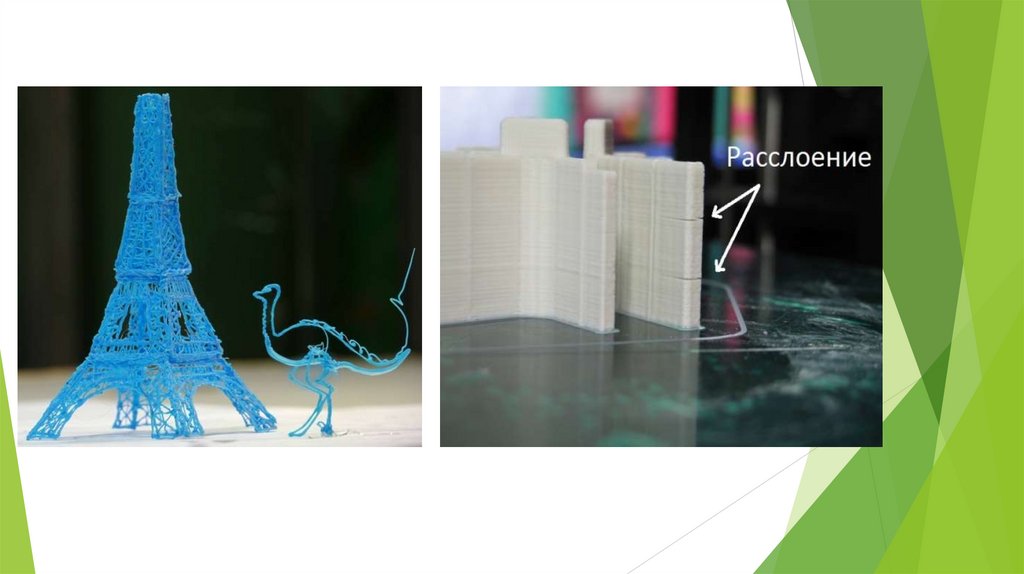

Однако изначально 3D-ручки задумывались совсем для другой цели, аналогичной

с целью своих прародителей – термоклеевых пистолетов. Речь идет о ремонте.

Дело в том, что некоторые виды пластиков, используемых в FDM 3D-печати

(например, весьма популярный ABS-пластик), имеют высокую степень усадки и

склонность к деформациям при неравномерном охлаждении. Все это зачастую

приводит к растрескиванию изготовляемых моделей. 3D-ручки должны были

стать инструментом для ручного ремонта напечатанных моделей. Эти устройства

позволяют заполнять пропущенные слои или разломы.

7.

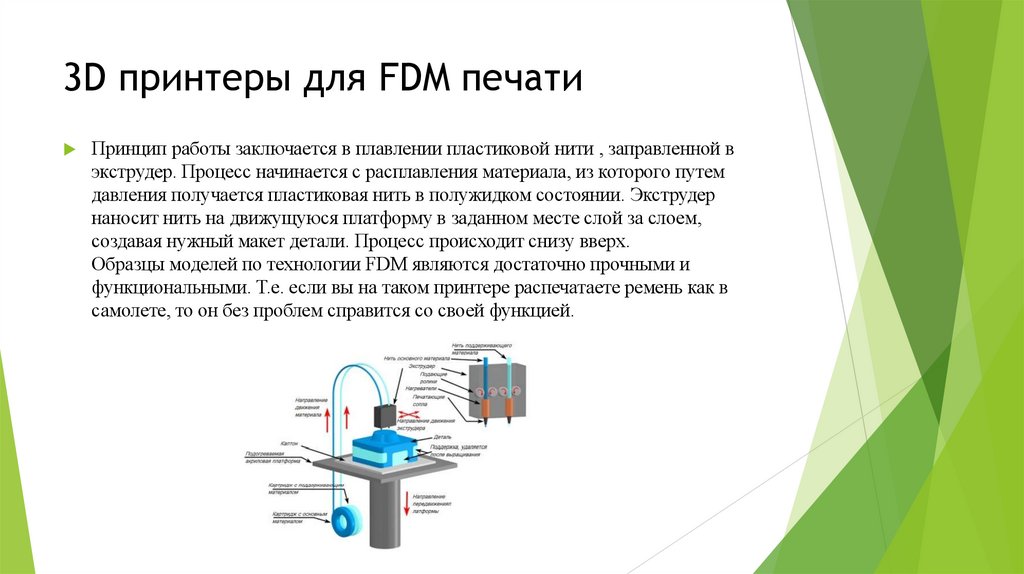

8. 3D принтеры для FDM печати

Принцип работы заключается в плавлении пластиковой нити , заправленной вэкструдер. Процесс начинается с расплавления материала, из которого путем

давления получается пластиковая нить в полужидком состоянии. Экструдер

наносит нить на движущуюся платформу в заданном месте слой за слоем,

создавая нужный макет детали. Процесс происходит снизу вверх.

Образцы моделей по технологии FDM являются достаточно прочными и

функциональными. Т.е. если вы на таком принтере распечатаете ремень как в

самолете, то он без проблем справится со своей функцией.

9.

Образцы моделей по технологии FDM являются достаточно прочными ифункциональными. Т.е. если вы на таком принтере распечатаете ремень как в

самолете, то он без проблем справится со своей функцией.

Некоторые из принтеров поддерживают печать двумя соплами, что позволяет

использовать несколько материалов одновременно.

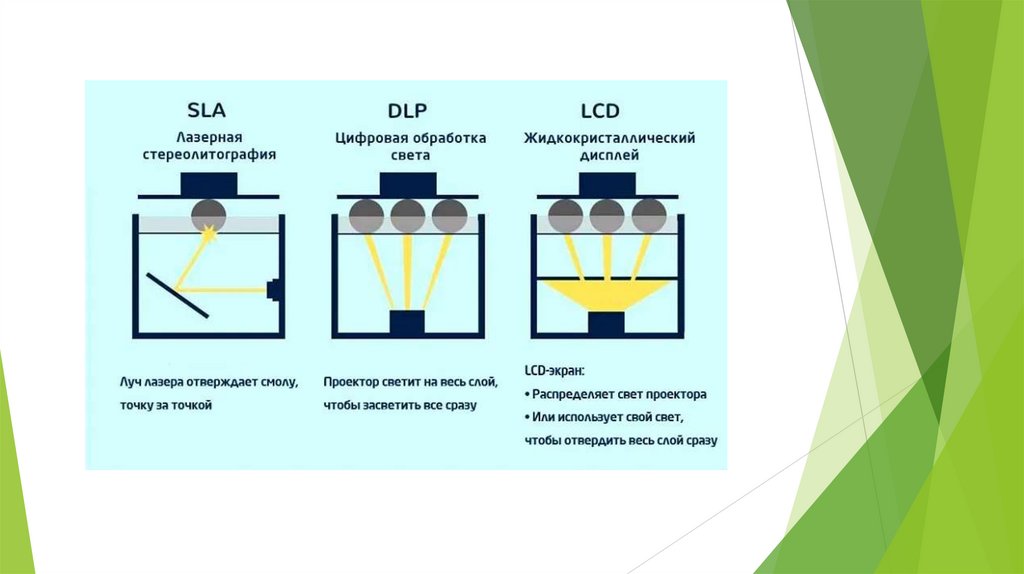

10. Фотополимерные принтеры

Суть фотополимерной 3D-печати заключается в том, что жидкая фотополимернаясмола под воздействием света затвердевает и формирует 3D-модель. Изначально в

качестве источника света выступал лазер, а технология была названа SLA или

стереолитография.

Но прогресс не стоял на месте и вскоре компании поняли, что лазер как источник

света для засветки фотополимерной смолы не является единственным решением,

и предложили другой способ формирования модели, который получил

название DLP (Digital Light Processing).

11.

Технология DLP получила определенное распространение и начала составлятьконкуренцию традиционной SLA, но прорывной не стала, как вдруг случилась

новая революция - на сцене появились LCD 3D-принтеры. Принцип

формирования еще проще, мощная LED-лампа, усиленная системой линз, светит

на LCD-матрицу, которая проецирует нужное изображение на ванну с полимером,

где и формируется 3D-модель.

12.

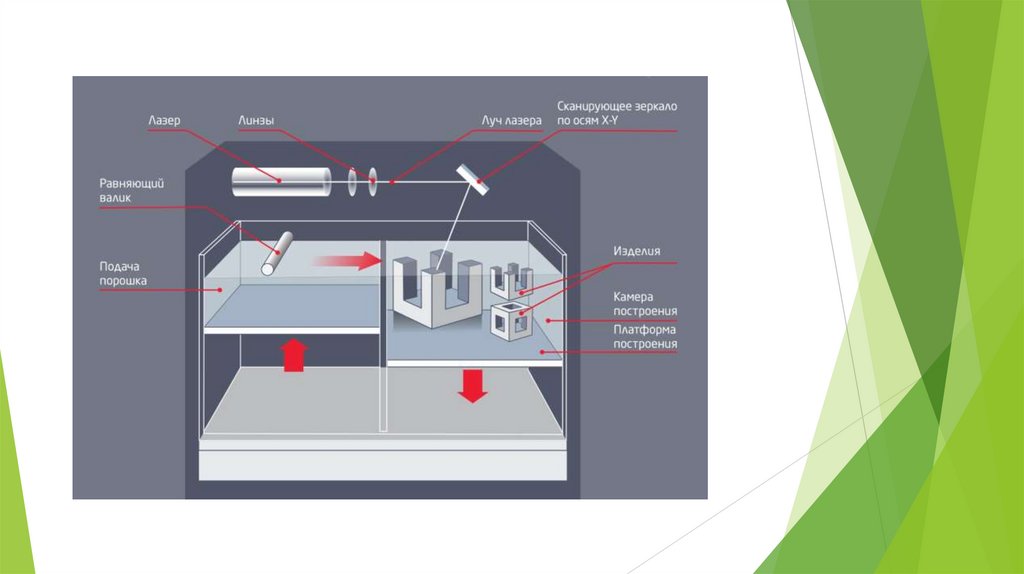

13. Лазерные принтеры

SLS или селективное лазерное спекание является более типичным дляпромышленных условий методом 3D-печати. В аппарате SLS лазер используется для

сплавления или спекания порошка в готовую объект.

То, какие материалы сможет использовать SLS 3D-принтер главным образом

определяется мощностью его лазера.

Печатный материал для SLS принтеров поставляется в виде порошка, а внутри

машины находится роликовое устройство, которое непрерывно наносит новые слои

«исходного» материала поверх частично спеченного. Преимущество этого метода

состоит в том, что печатные опоры (поддержка модели) не нужны, так как

окружающий неспеченный материал действует как опора на всем протяжении печати.

В результате детали могут быть более сложными как в отношении геометрической

структуры, так и в отношении взаимосвязанных компонентов.

Различие по сравнению с SLM технологией в том, что тут порошковый материал

спекается, а не расплавляется в однородное сырьё.

14.

15.

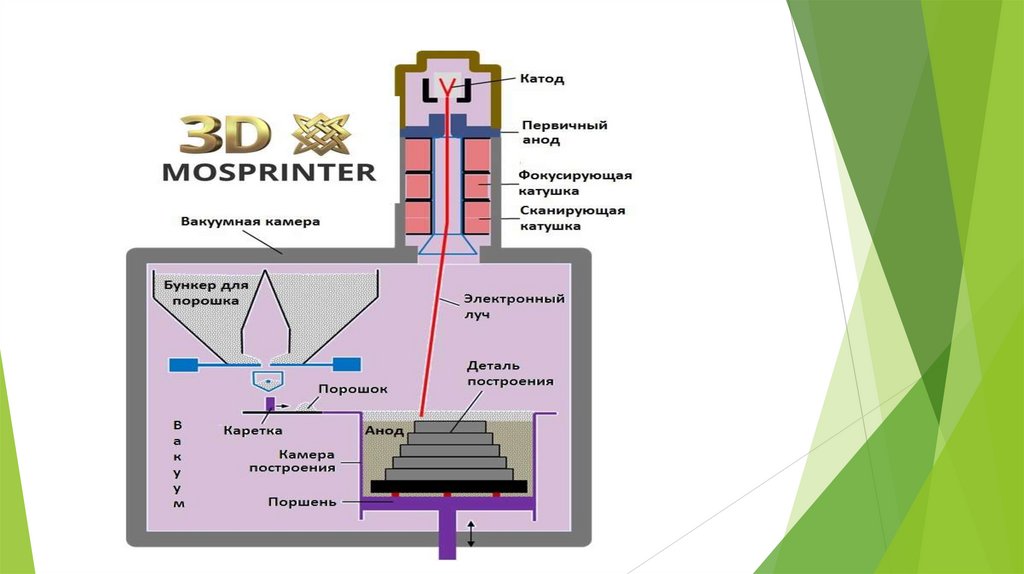

Электронно-лучевая плавка (EBM) схожа с выборочной лазерной плавкой (SLM) –главное отличие заключается в использовании электронных излучателей (т.н.

электронных пушек) вместо лазеров в качестве источников энергии для плавки. В

основе технологии лежит использование электронных пучков высокой мощности для

сплавки металлического порошка в вакуумной камере с образованием

последовательных слоев, повторяющих контуры цифровой модели. В отличие от

технологий спекания, электронно-лучевая плавка позволяет создавать детали особо

высокой плотности и прочности.

Этот метод производства деталей произвольных форм позволяет создавать

металлические модели высокой плотности из металлического порошка. Готовые

изделия практически не отличаются от литых деталей по механическим свойствам.

Устройство считывает данные с файла, содержащего трехмерную цифровую модель, и

наносит последовательные слои порошкового материала. Контуры слоев модели

вычерчиваются электронным пучком, плавящим порошок в местах соприкосновения.

Плавка производится в вакуумных рабочих камерах, что позволяет работать с

материалами, чувствительными к оксидации – например, с чистым титаном.

Электронно-лучевая плавка проводится при повышенных фоновых температурах,

достигающих порядка 700-1000°C, что позволяет создавать детали, не страдающие от

остаточного механического напряжения, вызываемого градиентом температур между

уже охлажденными и еще горячими слоями. Кроме того, полная плавка расходного

порошка позволяет производить монолитные изделия – отсюда максимальная

прочность и отсутствие необходимости обжига.

16.

17. Струйная печать

PolyJet - это технология, сходная с обычной печатью на струйном принтере. Жидкийполимер через множество крошечных сопел выстреливается на поверхность

печатной платформы, после чего они затвердевают при помощи ультрафиолетового

излучения. Используя данную технологию, можно создавать высококачественные

полноцветные макеты и прототипы с высочайшим уровнем детализации и

финишным качеством сравнимым с промышленными серийными образцами. К

сожалению, высокая стоимость оборудования и материалов не дает возможности

более широкого внедрения этой технологии.

MJM (Multi Jet Modelling) - технология многоструйного моделирования, схожая с

PolyJet, но в качестве материала здесь также может выступать воск. Технология

разработана компанией 3D Systems, поэтому по соображениям защиты патентов

имеет другое название. Печать воском широко применяется в ювелирном деле для

выполнения индивидуальных моделей на заказ и создания мастер-моделей. Также

существуют специализированные принтеры от компании SolidScape, которые

печатают двухкомпонентным воском для последующего расплавления материала

поддержки в горячей воде

18.

CJP (Color Jet Printing) – технология, суть которой состоит в послойномсклеивании и окрашивании порошка на основе гипса или пластика. С помощью

этой технологии можно создавать полноцветные изделия, а это чаще всего

используются для печати архитектурных моделей и фигурок людей.

Себестоимость печати в данном случае ниже, чем по технологии PolyJet, что дает

больше возможностей для ее более широкого использования.

Различие с FDM печатью в том, что используется большое количество сопел, что

позволяет наносить всю деталь сразу за один слой, а из SLS печати используется

фотополимерная смола, которая застывает при ультрафиолетовом засвете.

software

software