Similar presentations:

Принципы проектирования, правила разработки технологических процессов. Тема 1.8

1. Тема 1.8 Принципы проектирования, правила разработки технологических процессов

2. Последовательность проектирования ТП механической обработки

3. Типизация технологических процессов

Типизация устраняет многообразиетехнологических процессов и позволяет

осуществить организацию обработки.

Типизация позволяет создать типовые

технологические процессы.

4. Существует три вида технологических процессов:

единичный,типовой,

групповой.

5.

Единичный технологический процесс- это технологический процесс

изготовления изделий одного

наименования, типа размера и

исполнения.

6.

Типовой технологический процесс-это технологический процесс

изготовления группы изделий с общими

конструктивными и технологическими

признаками.

Все детали разделяются на типы: валы,

зубчатые колёса, втулки, корпусные

детали.

Для каждого типа деталей предусмотрены

одинаковые методы обработки,

одинаковое оборудование и оснастка.

7.

Групповой технологический процесс -это технологический процесс

изготовления группы изделий с разными

конструктивными, но общими

технологическими признаками.

8.

Детали формируются в группы последующим признакам:

- одинаковая последовательность

механической обработки,

- одинаковое оборудование и оснастка,

- массы деталей незначительно

отличаются друг от друга.

9.

Для каждой группы выбираюткомплексную деталь, она может быть

реальной или условной.

Для комплексной детали составляется

групповой технологический процесс. Для

неё производится наладка оборудования.

При переходе на изготовление к другой

детали группы производится небольшая

переналадка оборудования.

10. Требования, предъявляемые к технологическому процессу

Выполнение требований чертежа.Выполнение технических условий.

Сокращение трудовых и материальных

затрат.

Обеспечение требований техники

безопасности.

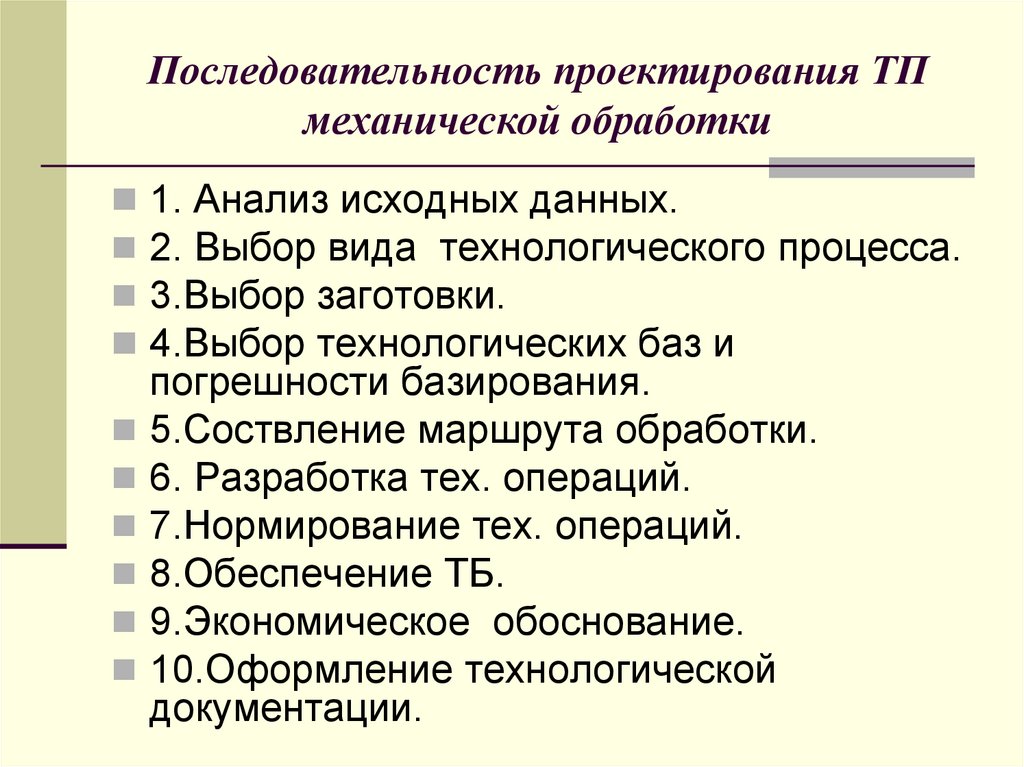

11. Последовательность проектирования ТП механической обработки

1. Анализ исходных данных.2. Выбор вида технологического процесса.

3.Выбор заготовки.

4.Выбор технологических баз и

погрешности базирования.

5.Соствление маршрута обработки.

6. Разработка тех. операций.

7.Нормирование тех. операций.

8.Обеспечение ТБ.

9.Экономическое обоснование.

10.Оформление технологической

документации.

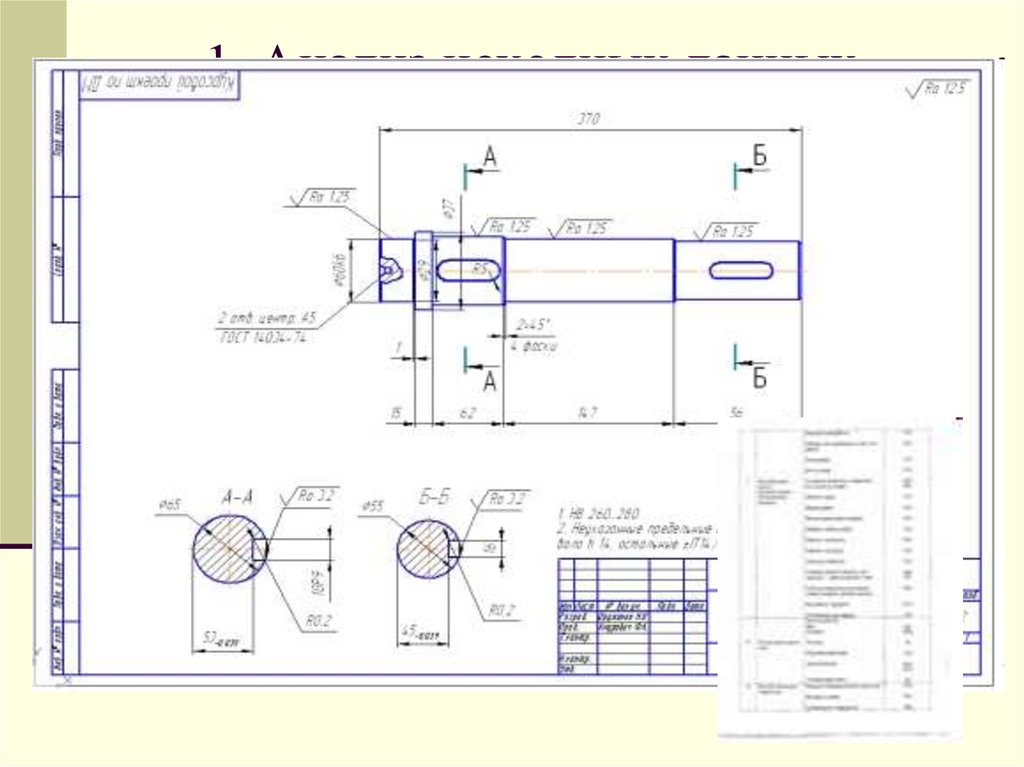

12. 1. Анализ исходных данных.

К исходным данным относятся: чертёжизделия; производственное задание,

которое включает в себя объём и сроки

выпуска.

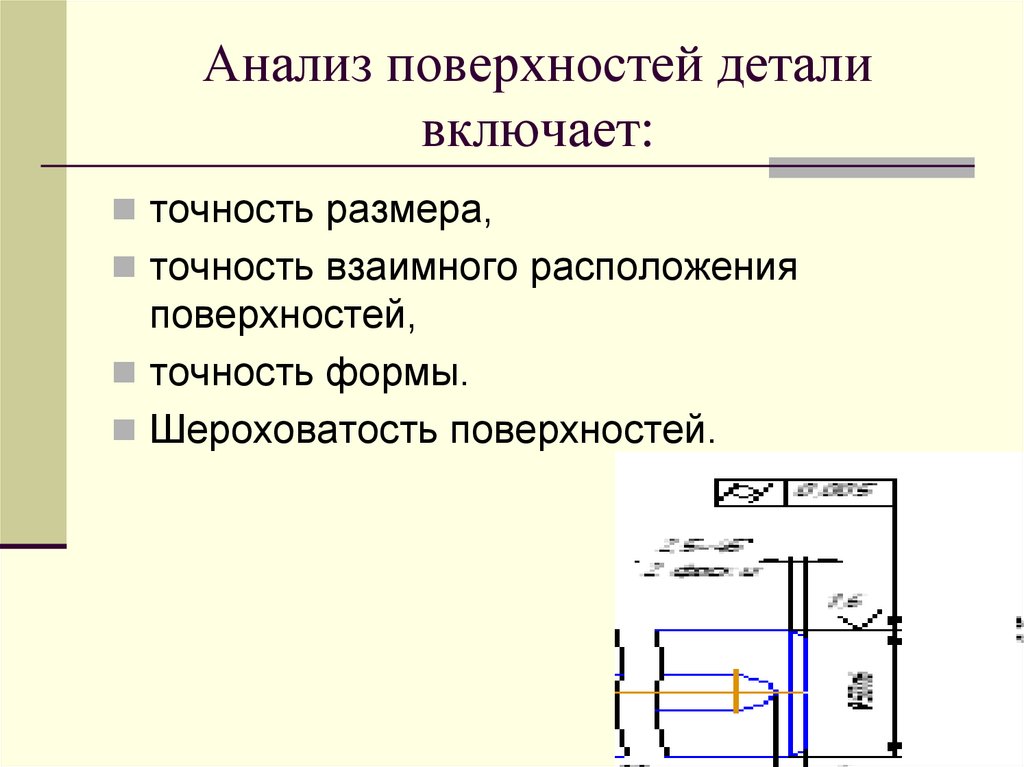

13. Анализ поверхностей детали включает:

точность размера,точность взаимного расположения

поверхностей,

точность формы.

Шероховатость поверхностей.

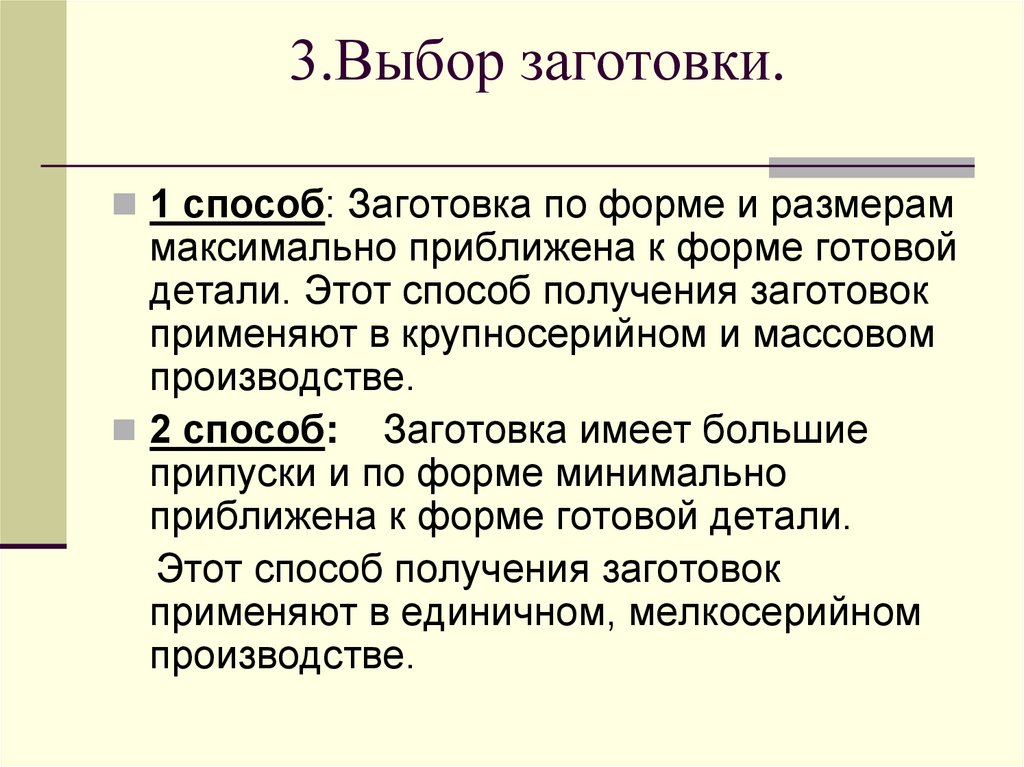

14. 3.Выбор заготовки.

1 способ: Заготовка по форме и размераммаксимально приближена к форме готовой

детали. Этот способ получения заготовок

применяют в крупносерийном и массовом

производстве.

2 способ: Заготовка имеет большие

припуски и по форме минимально

приближена к форме готовой детали.

Этот способ получения заготовок

применяют в единичном, мелкосерийном

производстве.

15. 4.Выбор технологических баз и погрешности базирования.

Технологические базы выбирают исходя издвух принципов базирования: постоянства

и совмещения баз.

16. 5.Составление маршрута обработки

При установлении последовательностиопераций руководствуются следующими

принципами:

1. В первую очередь обрабатывают поверхности,

которые используют в качестве технологических

баз.

2. Сначала обрабатывают поверхности с

наибольшими припусками на обработку.

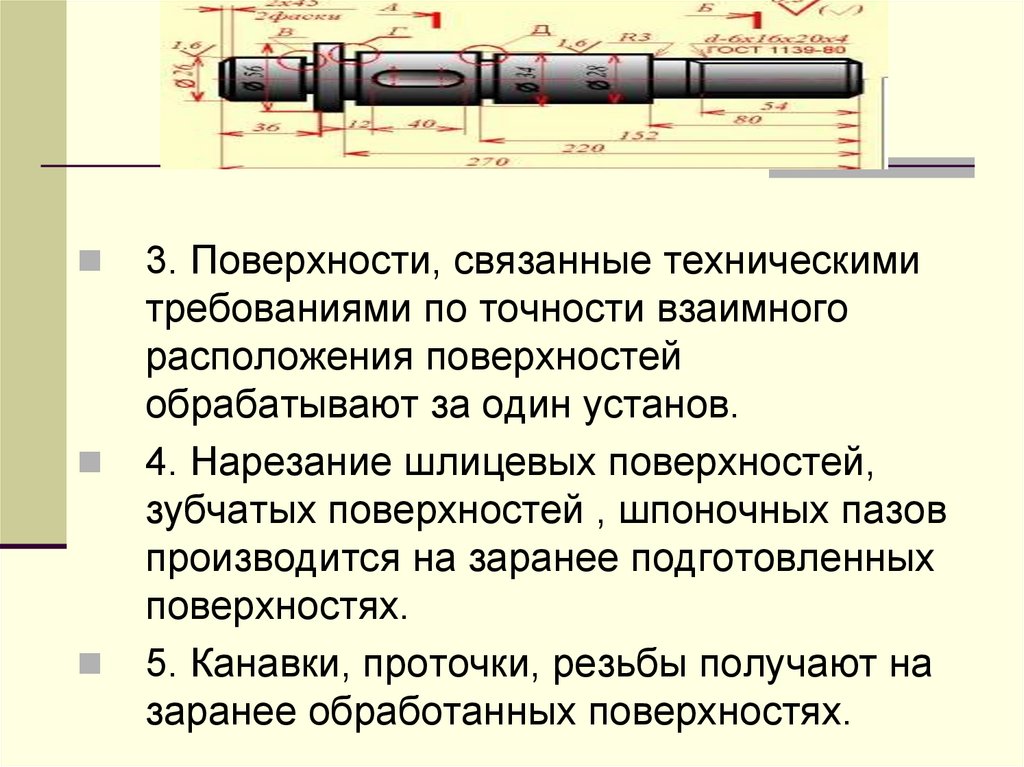

17.

3. Поверхности, связанные техническимитребованиями по точности взаимного

расположения поверхностей

обрабатывают за один установ.

4. Нарезание шлицевых поверхностей,

зубчатых поверхностей , шпоночных пазов

производится на заранее подготовленных

поверхностях.

5. Канавки, проточки, резьбы получают на

заранее обработанных поверхностях.

18.

6. При снятии больших припусков, для стабилизациивнутренних напряжений, используют термическую

операцию улучшение.

7. При закалке детали, если необходимо повысить

твёрдости отдельных поверхностей, остальные

поверхности должны быть защищены специальными

пастами или мастиками.

8. Для повышения твёрдости наружного слоя и

сохранения вязкой середины, применяют ТО

цементацию с последующей закалкой для

низкоуглеродистых сталей.

9. Штамповки и отливки подвергают отжигу перед

механической обработкой.

19. 6. Разработка тех. операций.

Выбор технологического оборудования.Выбор приспособлений.

Выбор режущего инструмента.

Выбор измерительного инструмента.

Расчёт режимов резания и То.

20. 6.1 Выбор технологического оборудования

Размеры рабочей зоны станкадолжны соответствовать размерам

детали.

Мощность и жесткость станка

должны обеспечить оптимальные

режимы резания при обработки

деталей твёрдосплавными

инструментами.

Оборудование должно обеспечивать

необходимую производительность

труда.

Станок должен обеспечивать

получение заданной точности и

качества поверхностей детали.

21.

В единичном и мелкосерийномпроизводстве применяют универсальные

станки.

В массовом производстве применяют

специальные станки и станки высокой

производительности.

22. 6.2 Выбор приспособлений

В единичном и мелкосерийном производствеприменяют универсальные приспособления.

В серийном производстве используют

универсальные, специализированные и

специальные приспособления.

В массовом производстве применяют специальные

приспособления.

23. 6.3 Выбор режущего инструмента

Выбор инструмента зависит от типастанка, метода обработки, точности и

шероховатости поверхностей, типа

производства.

В единичном и мелкосерийном

производстве применяют стандартный

режущий инструмент.

В массовом производстве применяют

стандартный и специальный

инструмент.

24. Твердые сплавы группы ВК

предназначены для обработки чугунов,цветных сплавов и неметаллических

материалов.

Сплавы ВК2; ВК3М предназначены

для чистовой и получистовой обработки.

Сплавы ВК6; ВК8 предназначены для

черновой обработки.

25. Твердые сплавы группы ТК предназначены для обработки сталей

твёрдый сплав Т30К4 - для чистовойобработки,

твёрдый сплав Т15К6 - для получистовой

обработки,

твёрдый сплав Т5К10 - для черновой

обработки.

26. Твердые сплавы группы ТТК

предназначены для тяжёлой черновойобработки поковок, штамповок, отливок,

труднообрабатываемых материалов,

включая жаропрочные стали и сплавы.

27. 7. Нормирование тех. операций.

Расчёт штучного и штучно-калькуляционноговремени

Тш.=1/q(То.+Тв.)(1+(аобс.+аотл.)/100)

Тш-к = Тш + (Тпз /N) ,

28. 8.Обеспечение ТБ.

Необходимо разработать меры по техникебезопасности для данного технологического

проекта.

29. 9.Экономическое обоснование

Рассчитать срок окупаемостиТП.

30. 10.Оформление технологической документации.

Заполняют комплект нормативныхдокументов общего и специального

назначения.

31. ОПРОС

1 вариант1.Типовой технологический процесс.

2. Разработка тех. операций.

3. Анализ поверхностей детали .

2 вариант

1.Груповой технологический процесс.

2. Нормирование тех. операций.

3. Способы выбора заготовок.

industry

industry