Similar presentations:

ПрезентацияЛитье

1.

Федеральноегосударственное

бюджетное

образовательное

Оренбургский

государственный университет

учреждение

Кафедра

«Материаловедения

и технологии материалов»

высшего

образования

Оренбург

2. Оглавление

Основные понятия литейногопроизводства

Особенности плавки сплавов

черных

и цветных металлов

Формовочные материалы, смеси

и краски

Технология изготовления

отливок

в разовых песчаных формах

Механизация и автоматизация

процесса изготовления форм

и стержней

Литье в кокиль и литье под

давлением

Центробежное литье, литье в

оболочковые формы

Литье по выплавляемым

2

3. Основные понятия литейного производства

1. Краткий исторический обзорразвития литейного

производства

2. Литейные свойства сплавов

Модуль 1

3

4. Суть литейного производства

1. Краткий историческийобзор развития

литейного

производства

Суть литейного

производства

Сущность

литейного

производства

сводится

к получению жидкого, т. е. нагретого выше

температуры плавления, сплава необходимого

состава и качества и заливке его в заранее

приготовленную форму.

После охлаждения металл затвердевает и сохраняет

конфигурацию той полости, в которую он был залит.

Модуль 1. Лекция № 1. Основные понятия литейного

производства

4

5.

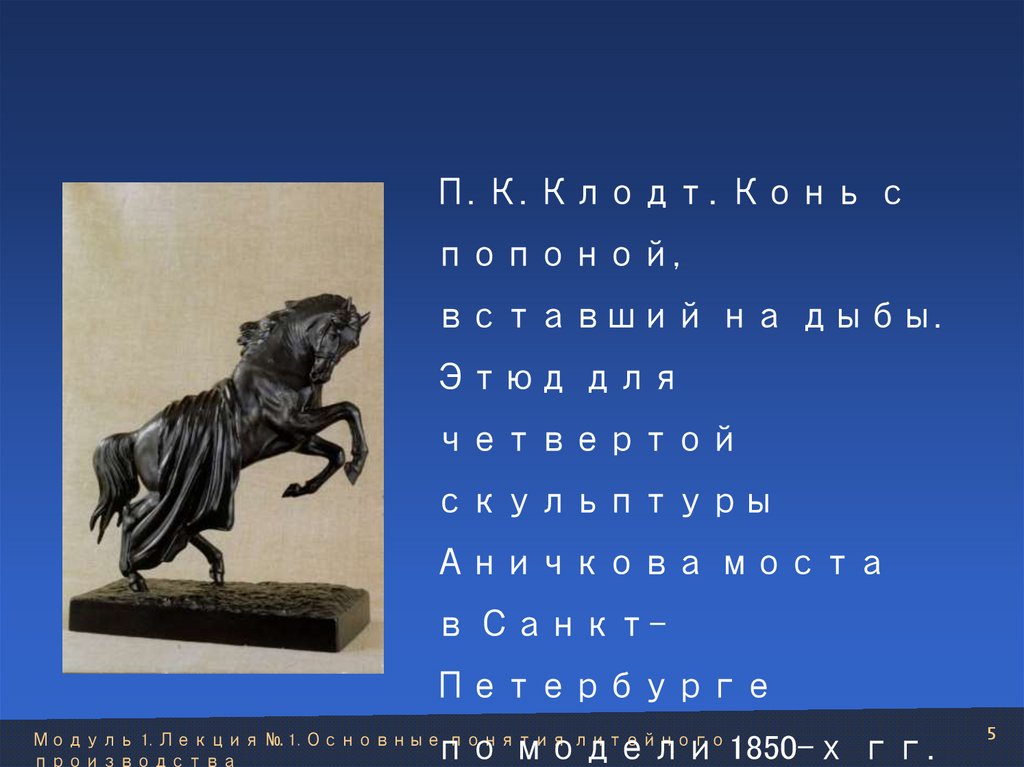

П. К. Клодт. Конь спопоной,

вставший на дыбы.

Этюд для

четвертой

скульптуры

Аничкова моста

в СанктПетербурге

по модели 1850-х гг.

Модуль 1. Лекция № 1. Основные понятия литейного

производства

5

6.

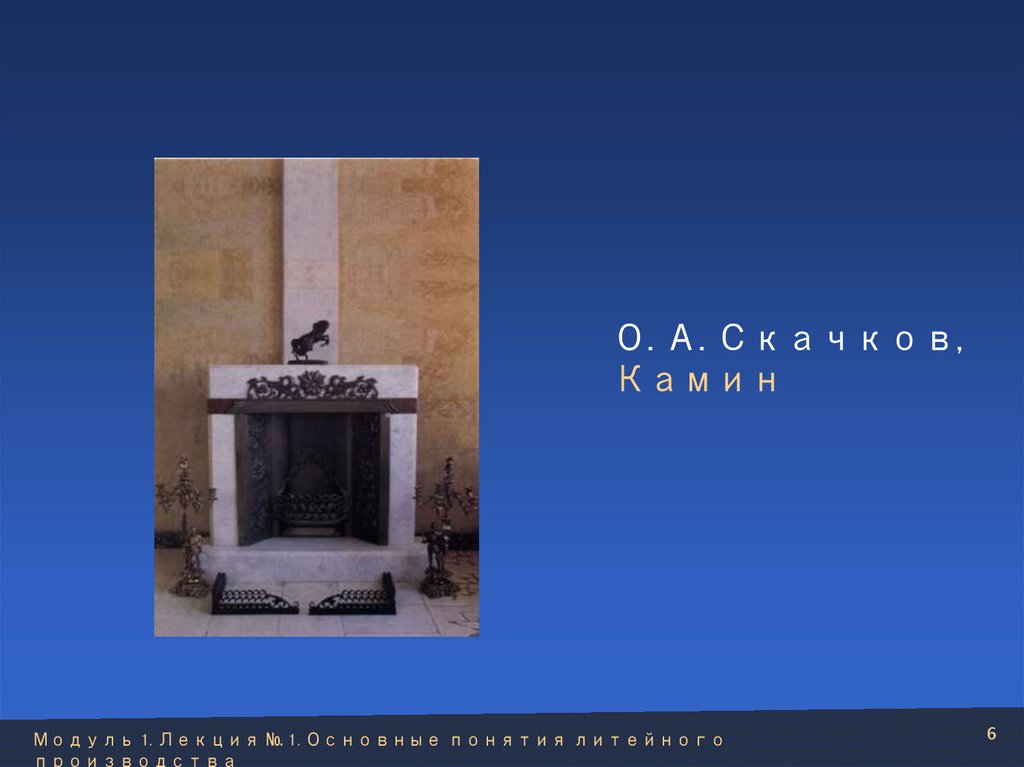

О. А. Скачков,Камин

Модуль 1. Лекция № 1. Основные понятия литейного

производства

6

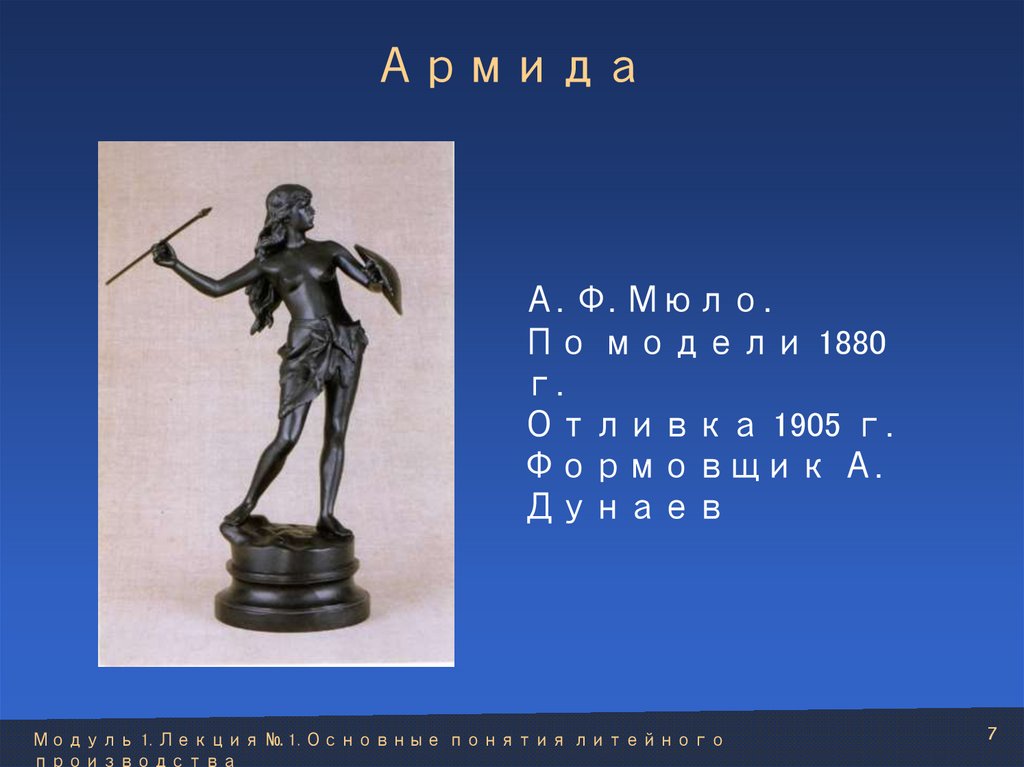

7. Армида

А. Ф. Мюло.По модели 1880

г.

Отливка 1905 г.

Формовщик А.

Дунаев

Модуль 1. Лекция № 1. Основные понятия литейного

производства

7

8. К. Ф. Шинкель. По модели 1820-х гг. Берлинского чугунолитейного завода. Отливка конца XIX века. Формовщик А. Долганин

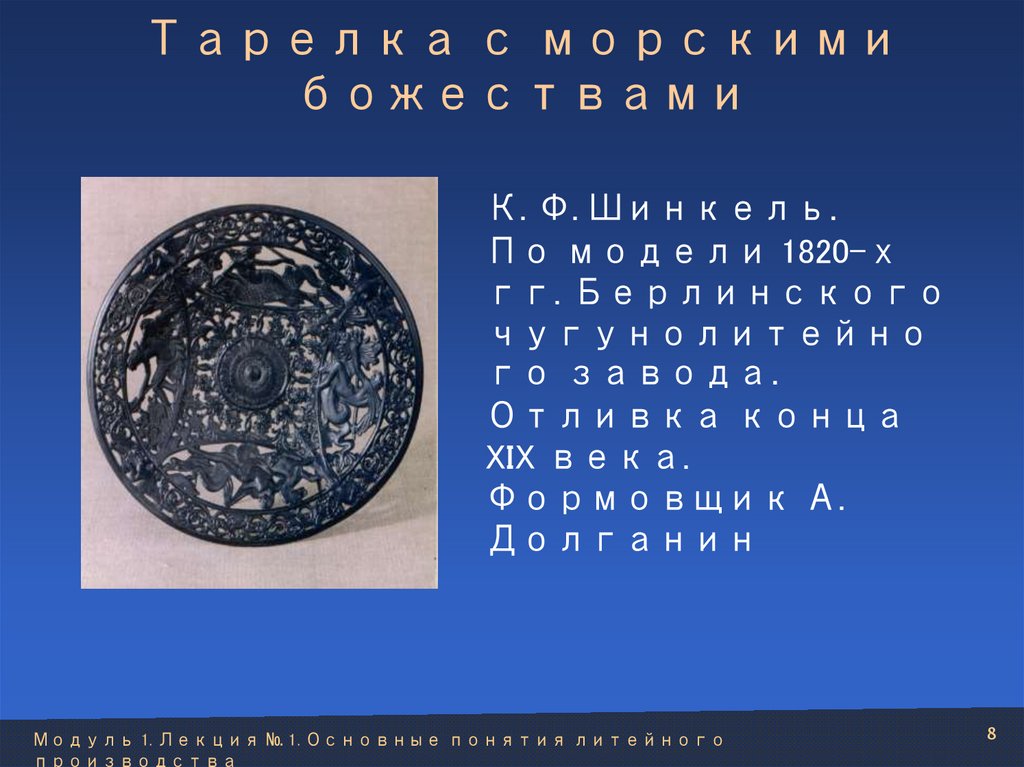

Тарелка с морскимибожествами

К. Ф. Шинкель.

По модели 1820-х

гг. Берлинского

чугунолитейно

го завода.

Отливка конца

XIX века.

Формовщик А.

Долганин

Модуль 1. Лекция № 1. Основные понятия литейного

производства

8

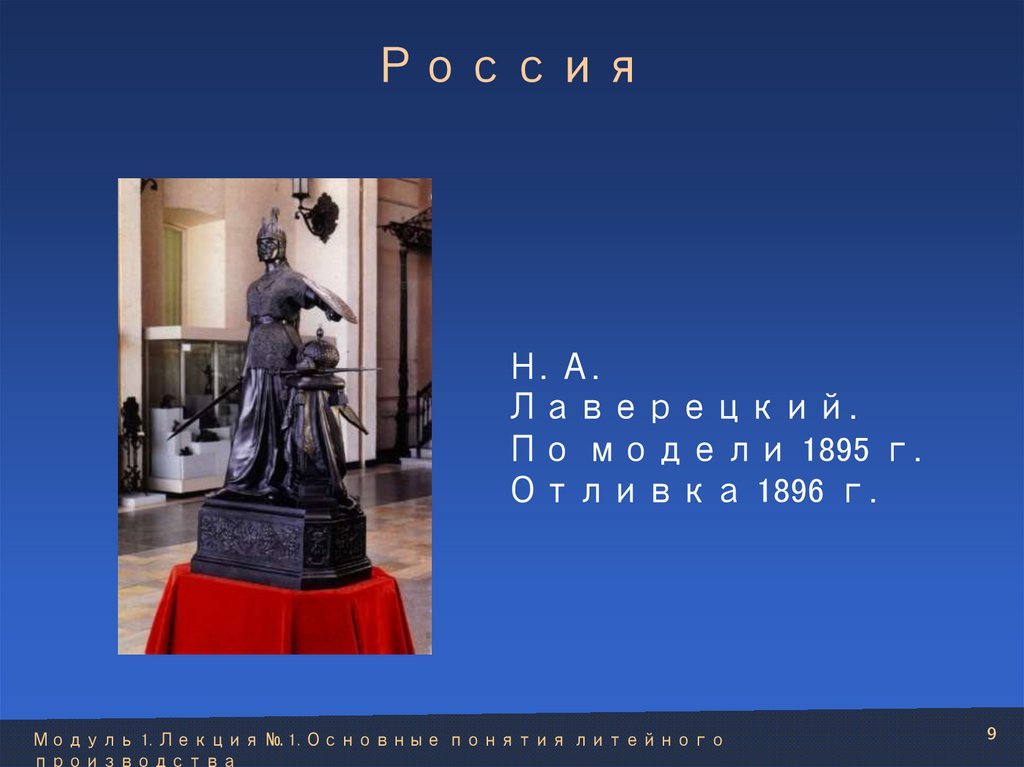

9. Россия

Н. А.Лаверецкий.

По модели 1895 г.

Отливка 1896 г.

Модуль 1. Лекция № 1. Основные понятия литейного

производства

9

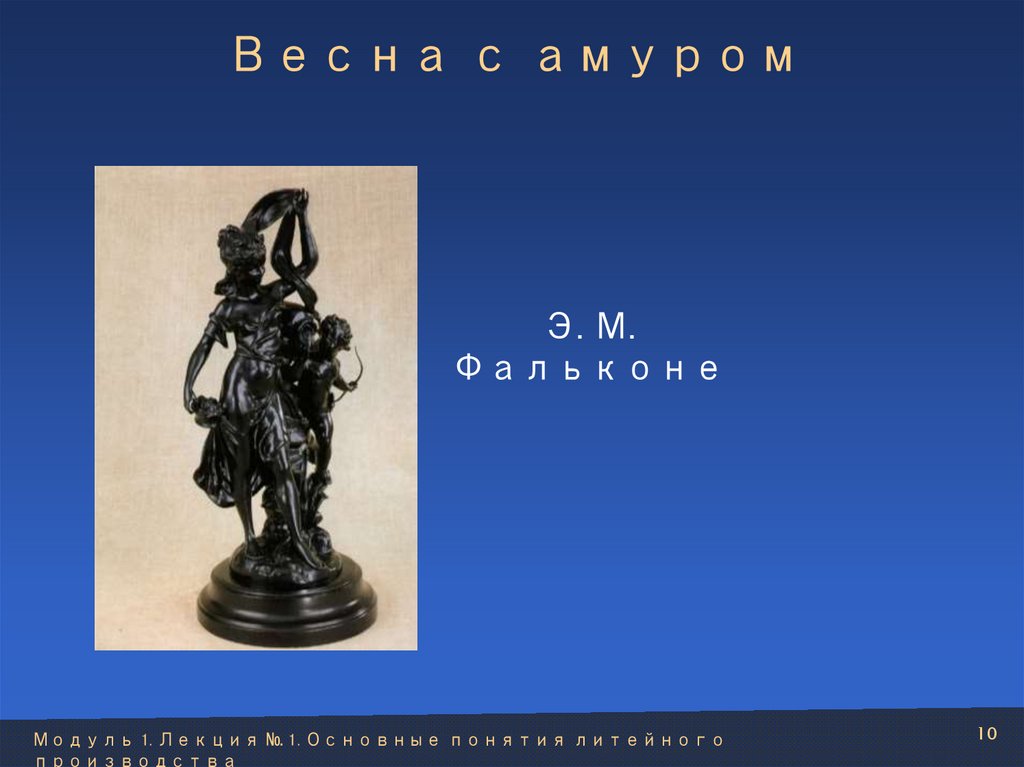

10. Весна с амуром

Э. М.Фальконе

Модуль 1. Лекция № 1. Основные понятия литейного

производства

10

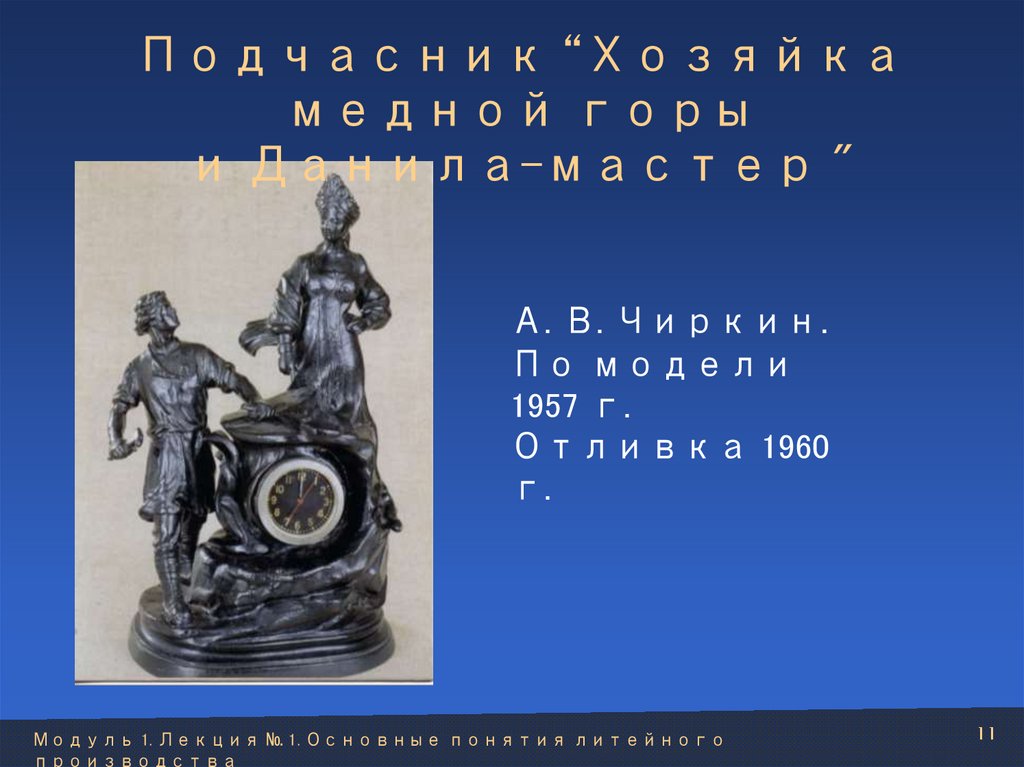

11.

Подчасник “Хозяйкамедной горы

и Данила-мастер "

А. В. Чиркин.

По модели

1957 г.

Отливка 1960

г.

Модуль 1. Лекция № 1. Основные понятия литейного

производства

11

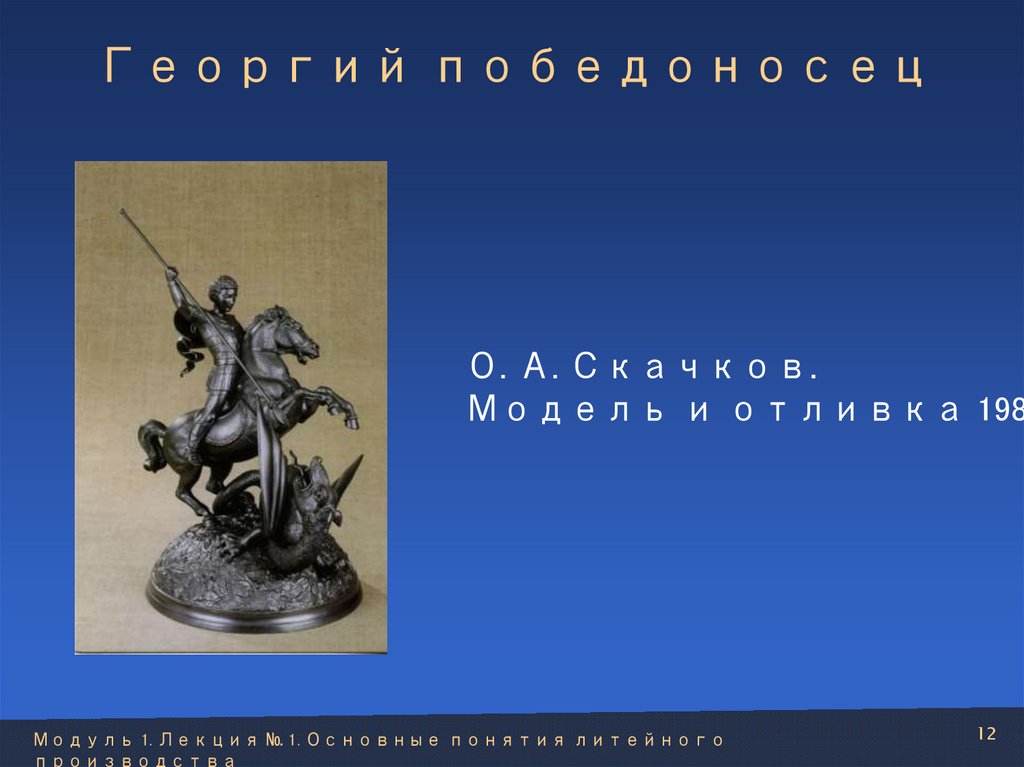

12. Георгий победоносец

О. А. Скачков.Модель и отливка 198

Модуль 1. Лекция № 1. Основные понятия литейного

производства

12

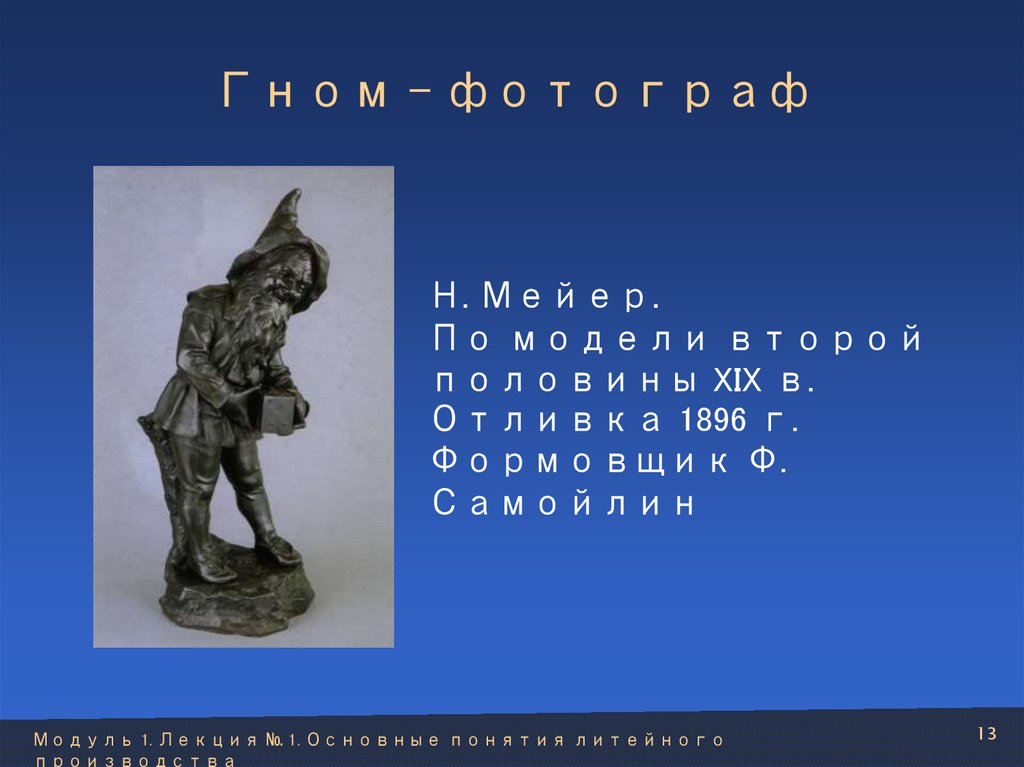

13. Гном – фотограф

Н. Мейер.По модели второй

половины XIX в.

Отливка 1896 г.

Формовщик Ф.

Самойлин

Модуль 1. Лекция № 1. Основные понятия литейного

производства

13

14. Жидкотекучесть

связанныесо

свойствами,

2. Литейные свойства

сплавов

состоянием

и

строением

расплава

(его

природа,

Жидкотекучесть

температура

при

заливке,

вязкость,

поверхностное

натяжение,

теплоемкость

и

теплопроводность,

наличие

включений и др.).

Жидкотекучесть определяют по

технологической

пробе

и

оценивают

по

длине

спирального

(или

прямолинейного)

канала,

заполненного

расплавом

в контрольной форме.

Модуль 1. Лекция № 1. Основные понятия литейного

производства

14

15. Усадка

сплавов уменьшать объем приохлаждении в расплавленном

Усадка

состоянии,

в процессе затвердевания и в

затвердевшем состоянии при

охлаждении

до

температуры

окружающей среды.

Различают объемную и линейную

усадки,

выражаемые

в

процентах.

Результатом

объемной

усадки

являются

усадочные раковины и поры в

отливке.

Усадку сплава определяют на

специальных

технологических

пробах

и

оценивают

по

разности15

Модуль 1. Лекция № 1. Основные понятия литейного

производства

16. Ликвация

Ликвация–

неоднородность

химического состава сплава в

различных

местах

сечения

отливки, возникшая

при

ее затвердевании.

Ликвацию

определяют

химическим

способом

или

спектральным анализом.

Склонность

сплавов

к

образованию

трещин

проявляется

в

процессе

затрудненной

усадки

при

охлаждении.

Модуль 1. Лекция № 1. Основные понятия литейного

производства

16

17. Отбел

– склонность чугуна кОтбелструктурновыделению

свободных карбидов сверх

необходимого

для

образования

перлитной

структуры.

Величина отбела зависит в

основном

от

скорости

охлаждения

отливки

и

химического

состава

чугуна.

Модуль 1. Лекция № 1. Основные понятия литейного

производства

17

18. Библиографический список

• Рекламныйпроспект

фирмы

«Касли». – cлайды 5–13.

• Трухов

А.

П.,

Маляров

А.

И.

Литейные

сплавы

и

плавка:

учебник для студентов высш.

учеб. заведе-ний. – М.: Изд. центр

«Академия», 2005. – 336 с. – cлайды 14–

18.

Модуль 1. Лекция №1. Основные понятия литейного

производства

18

19. Особенности плавки сплавов черных и цветных металлов

1. Особенноститехнологии

плавки

черных

и

цветных

металлов

2. Оборудование для плавки

черных и цветных металлов и

сплавов

Модуль 1

19

20. Классификация чугуна по виду углерода

1. Особенности технологии плавкичерных

и цветных металлов

Классификация чугуна

по виду углерода

–

серый чугун (пластинчатый

графит);

– ковкий чугун (хлопьевидный

графит);

–

высокопрочный

чугун

с

шаровидной формой графита

(шаровидный графит);

–

белый

чугун

(в

виде

цементита).

Модуль 1. Лекция № 2. Особенности плавки сплавов черных и

цветных металлов

20

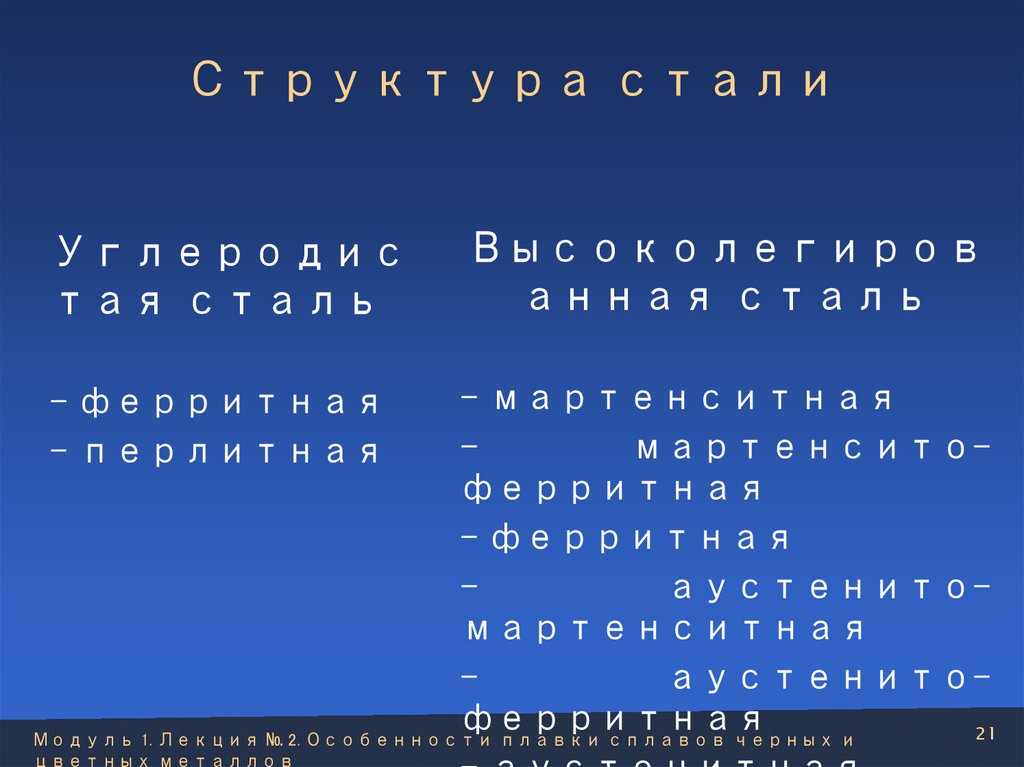

21. Структура стали

Углеродистая сталь

Высоколегиров

анная сталь

– мартенситная

–

мартенситоферритная

– ферритная

–

аустенитомартенситная

–

аустенитоферритная

21

Модуль 1. Лекция № 2. Особенности плавки сплавов черных и

– ферритная

– перлитная

цветных металлов

22. Классификация алюминиевых сплавов по группам

алюминий – кремний (Al–Si);

алюминий – медь (Al–Cu);

алюминий – магний (Al–Mg);

алюминий – кремний – медь (Al–Si–

Cu);

• прочие сплавы.

Модуль 1. Лекция № 2. Особенности плавки сплавов черных и

цветных металлов

22

23. Группы магниевых сплавов

• магний – марганец (Mg–Mn);• магний – алюминий – цинк (Mg–Al–

Zn);

• магний – цинк – цирконий (Mg–Zn–

Zr);

• сплавы, легированные

редкоземельными

элементами (например,

индием, церием);

• сплавы, содержащие торий.

Модуль 1. Лекция № 2. Особенности плавки сплавов черных и

цветных металлов

23

24. Группы медных сплавов

• оловянные бронзы;• безоловянные бронзы;

• латуни.

Модуль 1. Лекция № 2. Особенности плавки сплавов черных и

цветных металлов

24

25. Оборудование для плавки металлов и сплавов

2. Оборудование для плавкичерных и цветных металлов и

сплавов

Оборудование

для плавки

металлов и

сплавов

1. Чугун: вагранки

(коксовые,

коксогазовые, газовые),

электропечи

(индукционные, дуговые).

2. Сталь:

дуговые,

индукционные,

мартеновские,

установки

электрошлакового

переплава, конвертеры.

3. Алюминиевые

и

магниевые

индукционные печи.

25

Модуль 1. Лекция № 2. Особенности плавки сплавов черных и

цветных металлов

26. Библиографический список

• Литейные сплавы и плавка:учебник для студентов высш.

учеб. заведений. / Трухов А. П. –

М.: Изд. центр «Академия», 2005. –

336 с. – слайд 6–8.

• Оборудование

литейных

цехов. / Аксенов П. Н. – М.:

Машиностроение, 1977. – 510 с. –

слайд 9.

Модуль 1. Лекция № 2. Особенности плавки сплавов черных и

цветных металлов

26

27. Библиографический список

• Справочник по чугунному литью /Под

ред.

Н.

Г.

Гиршовича.

–

М.;

Л.:

Машиностроение, 1978. – 758 с.

• Основы

теории

металлургических процессов и

технология

плавки

литейных

сплавов.

/

Леви

Л.

И.

–

М.:

Машиностроение, 1970. – 495 с.

Модуль 1. Лекция № 2. Особенности плавки сплавов черных и

цветных металлов

27

28.

Формовочные материалы, смеси и краски1. Краткая характеристика

исходных формовочных

материалов

2. Классификация формовочных

и стержневых смесей

3. Виды красок и области их

применения

4. Оборудование для

подготовки исходных

формовочных материалов и

для приготовления

формовочных и стержневых

смесей

Модуль 1

28

29. Классификация формовочных материалов

1. Краткая характеристикаисходных

формовочных

материалов

Классификация

формовочных

материалов

1. Основные:

• огнеупорный

наполнитель

(циркон, магнезит и др.);

• связующие

материалы,

обеспечивающие

прочность

связи

частиц

наполнителя

(глина и другие).

2. Вспомогательные материалы:

• различные

добавки

(торф,

уголь и другие), придающие

29

смесям

определенные

Модуль

1. Лекция № 3. Формовочные материалы,

смеси и краски

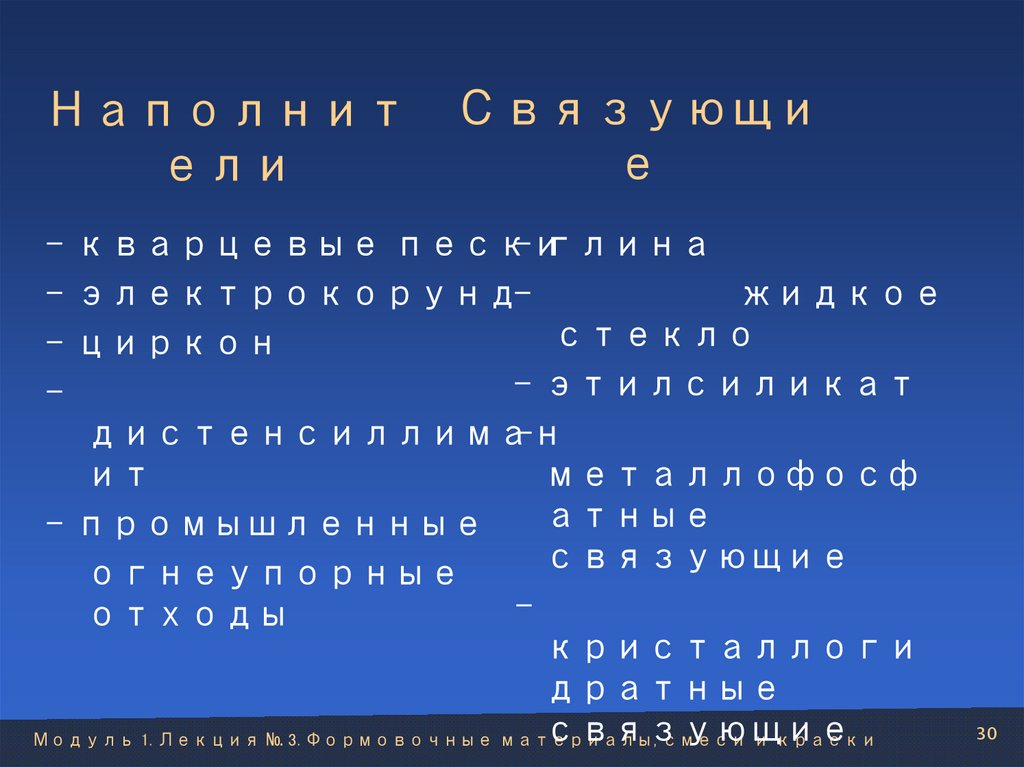

30. Наполнители

Наполнит Связующие

ели

– кварцевые пески

– глина

– электрокорунд–

жидкое

стекло

– циркон

– этилсиликат

–

дистенсиллиман

–

ит

металлофосф

атные

– промышленные

связующие

огнеупорные

–

отходы

кристаллоги

дратные

связующие

Модуль 1. Лекция № 3. Формовочные материалы,

смеси и краски

30

31. Вспомогательные материалы

• материалы,улучшающие

технологические

свойства

смесей

(прочность,

текучесть,

теплопроводность и др.);

• специальные

экзотермические

добавки;

• отвердители

(шлак

феррохромовый,

шлам

нефелиновый,

газ

углекислый

и

др.)

–

Модуль 1. Лекция № 3. Формовочные материалы, смеси и краски

вещества, способствующие быстрому

31

32. Вспомогательные материалы

• противопригарныематериалы

(пылевидный

и гранулированный уголь,

графит и др.);

• разделительные

материалы (тальк, графит

и др.);

• материалы,

увеличивающие

податливость стержней и

форм;

• материалы,

снижающие

Модуль 1. Лекция № 3. Формовочные материалы, смеси и краски

32

33. Вспомогательные материалы

• катализаторы – вещества(например, ортофосфорная

кислота), которые

способствуют ускорению

химических реакций

только вследствие

своего присутствия, сами

же не претерпевают

изменений;

• пенообразователи

используются в наливных

Модуль 1. Лекция № 3. Формовочные материалы, смеси и краски

самотвердеющих смесях

33

34. Классификация формовочных смесей

2. Классификация формовочныхи стержневых смесей

Классификация

формовочных смесей

• по роду заливаемого металла:

смеси для получения отливок

из сталей, чугуна, цветных

сплавов;

• по назначению: формовочные и

стержневые;

• формовочные смеси по

характеру использования:

Модуль 1. Лекция № 3. Формовочные материалы, смеси и краски

единые, облицовочные,

34

35. Противопригарные покрытия

3. Виды красок и области ихприменения

Противопригарные

покрытия

Противопригарные покрытия

увеличивают поверхностную

прочность, уменьшают

осыпаемость

и термохимическую стойкость

форм и стержней, обеспечивая

получение чистых отливок.

Покрытия бывают водными,

самовысыхающими

и самотвердеющими.

Модуль 1. Лекция № 3. Формовочные материалы, смеси и краски

35

36. Подготовка свежих формовочных материалов

4. Оборудование для подготовкиисходных формовочных

материалов, приготовления

формовочных

и стержневыхсвежих

смесей

Подготовка

формовочных материалов

Сушку

песка

и

глины

производят в сушильных печах

при температуре 150–250 °С.

Просушенные пески просеивают

на механических ситах.

Для

дробления

огнеупорной

глины и размалывания глины и

угля применяют дробилки и

мельницы различных типов.

36

Модуль 1. Лекция № 3. Формовочные материалы, смеси и краски

37. Приготовление смесей

Длядозирования

применяют

весовые и объемные дозаторы.

Для

приготовления

формовочных

и

стержневых

смесей используют литейные

смесители

каткового,

лопастного

и

шнекового

типов.

В

автоматизированных

цехах

применяют

смесители

непрерывного

действия:

высокопроизводительные

37

Модуль 1. Лекция № 3. Формовочные материалы, смеси и краски

центробежные

(или

38. Библиографический список

Технология литейногопроизводства: Литье в

песчаные формы : учеб. для

студ. высш. учеб. заведений /

А. П. Трухов, Ю. А. Сорокин, М. Ю.

Ершов и др. ; ред. А. П. Трухов. –

М. : Издательский центр

«Академия», 2005. – 528 с.

Модуль 1. Лекция № 3. Формовочные материалы, смеси и краски

38

39. Технология изготовления отливок в разовых песчаных формах

1. Модельно-опочная оснастка2. Элементы литниковой

системы, их взаимное

расположение

3. Технология получения форм в

разовых песчано-глинистых

формах

Модуль 1

39

40. Назначение модельно-опочной оснастки

1. Модельно-опочная оснасткаНазначение модельноопочной оснастки

Под

модельно-опочной

оснасткой понимают набор

элементов,

необходимых

для

образования

при

формовке рабочей полости

литейной формы.

Элементы модельно-опочной

Модульоснастки:

1. Лекция № 4. Технология изготовления отливок

в

модель,

разовых песчаных формах

40

41. Модель

Видымоделей

Модель

Разъем

служит для

ная

образования

в литейной

форме

отпечатка,

соответству

ющего

конфигураци

Неразъ

и

емная

и размерам

отливки.

По

41

Модуль 1. Лекция № 4. Технология изготовления отливок в

конструкции,

разовых песчаных формах

42. Подмодельные плиты

Подмодельные плиты

Модельные

плиты

Модельные

Подмодел

плиты

ьные

представляют

плиты

собой

служат

тщательно

для

обработанные

образова

металлически

ния

е фасонные

в форме

плиты с

плоскост

моделями

ей

отливок и

разъема.

элементов

42

Модуль 1. Лекция № 4. Технология изготовления отливок в

литниковых

разовых песчаных формах

43. Опочная оснастка

Копочной

оснастке

относят

опоки,

штыри,

крепежные

приспособления,

литейные

жакеты

и

подопочные плиты.

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

43

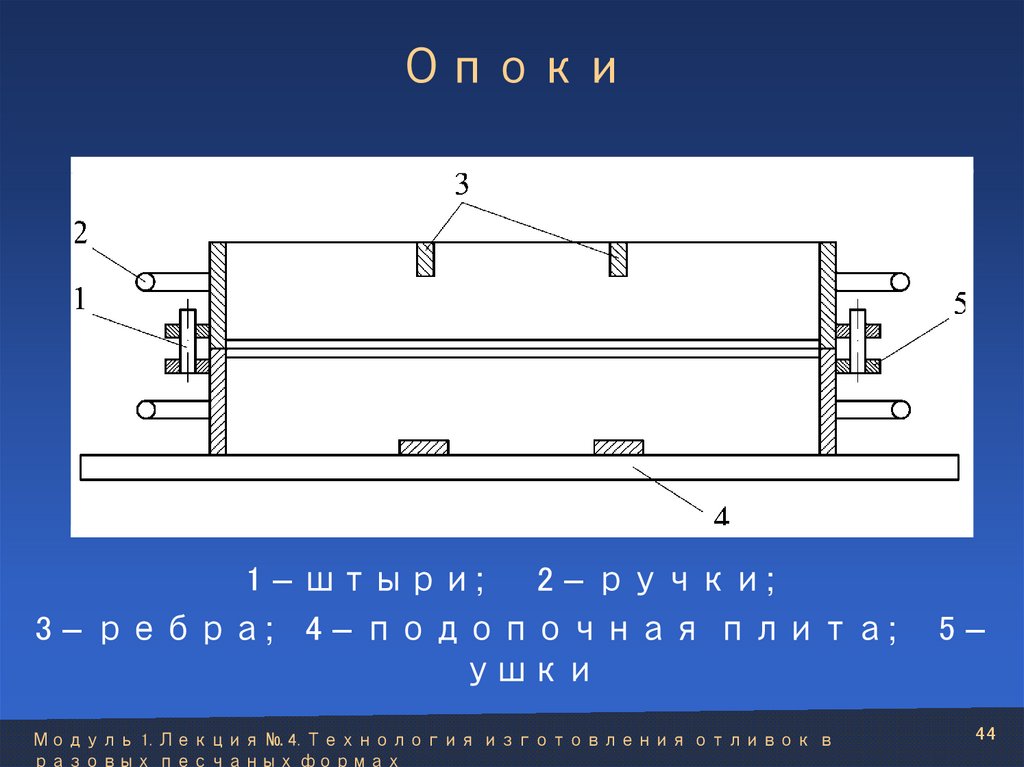

44. Опоки

1 – штыри;2 – ручки;

3 – ребра; 4 – подопочная плита;

ушки

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

5–

44

45. Крепежные приспособления

Крепежныеприспособл

ения

Подопочны

е плиты

Подопочные

плиты

предназначе

Крепежные

ны

для

приспособл

установки на

ения

них

готовых

предназнач

форм,

ены

направляемы

для

х на заливку

надежного

и

выбивку

соединения

с

помощью

полуформ

45

конвейера

при

Модуль

1. Лекция № 4. Технология изготовления

отливок в

разовых песчаных формах

46. Назначение литниковой системы

2. Элементы литниковой системы, ихвзаимное расположение

Назначение

литниковой системы

Литниковой

называют

системой

совокупность

каналов

и элементов литейной формы,

служащих

для

подвода

расплавленного

металла

в

рабочую

полость

формы,

обеспечения благоприятных

условий

ее

заполнения,

а

46

Модуль 1. Лекция № 4. Технология изготовления отливок в

также

питания отливки при

разовых

песчаных формах

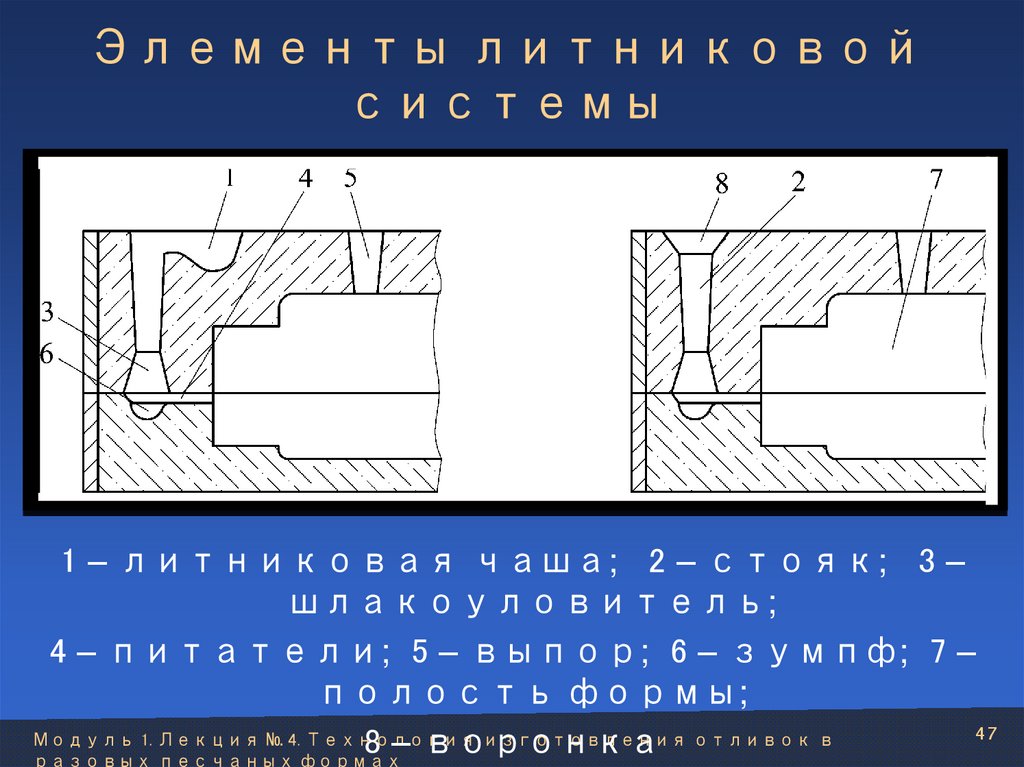

47. Элементы литниковой системы

1 – литниковая чаша; 2 – стояк; 3 –шлакоуловитель;

4 – питатели; 5 – выпор; 6 – зумпф; 7 –

полость формы;

47

Модуль 1. Лекция № 4. Технология

изготовления отливок в

8

–

воронка

разовых песчаных формах

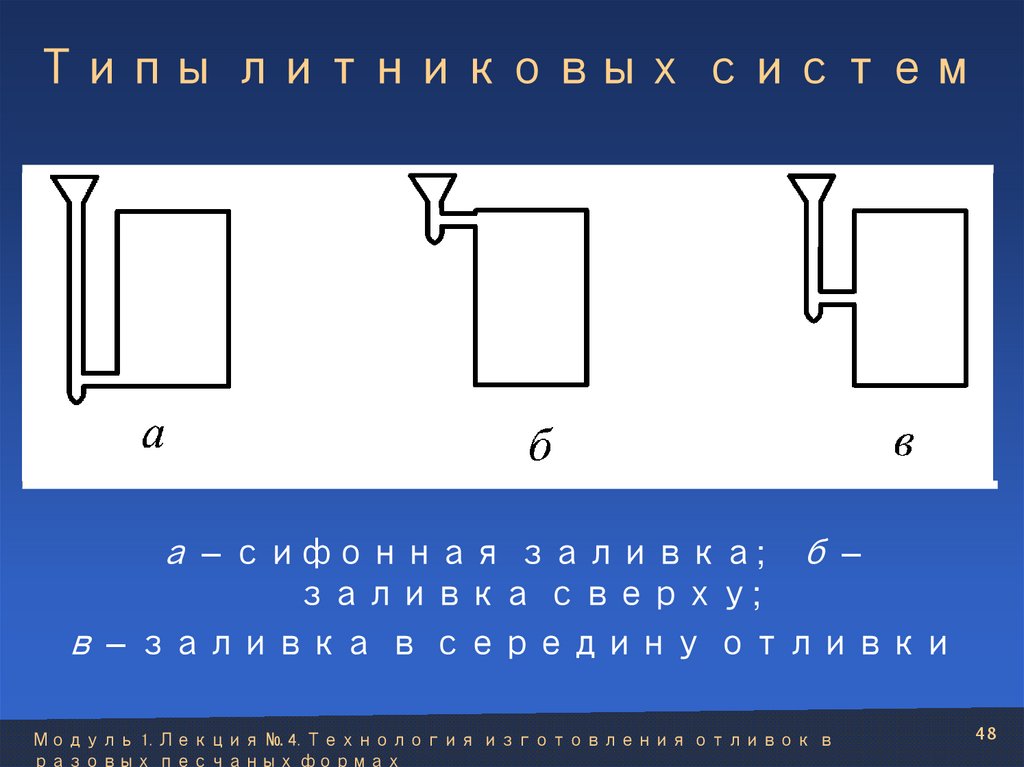

48. Типы литниковых систем

а – сифонная заливка; б –заливка сверху;

в – заливка в середину отливки

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

48

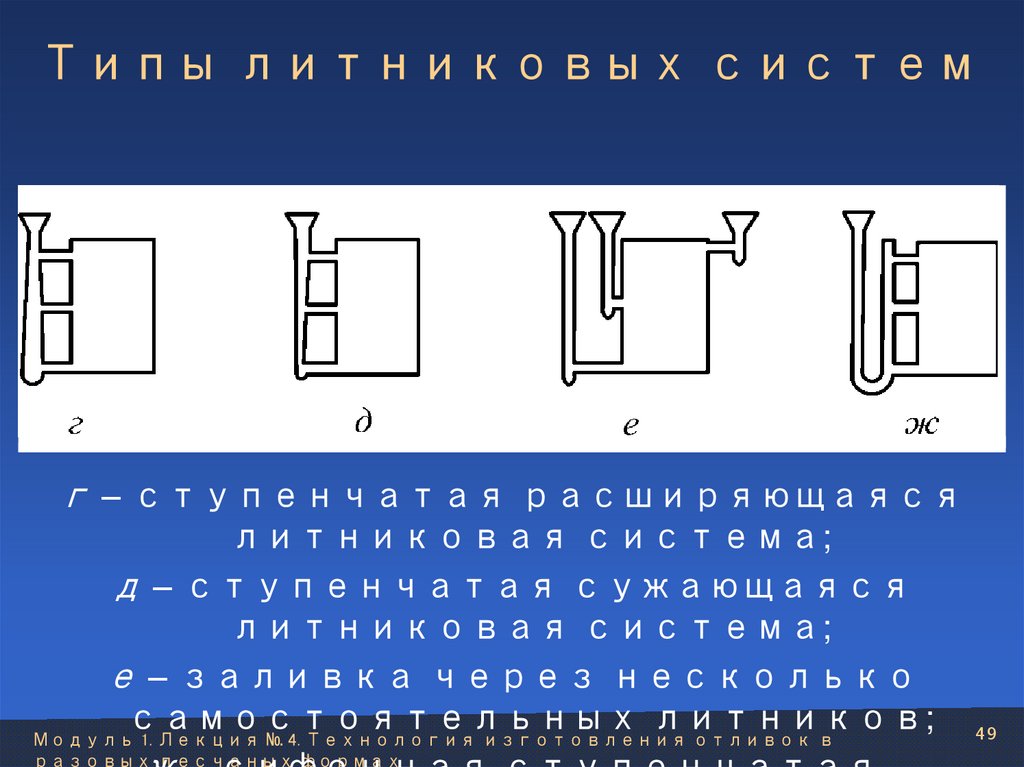

49. Типы литниковых систем

г – ступенчатая расширяющаясялитниковая система;

д – ступенчатая сужающаяся

литниковая система;

е – заливка через несколько

самостоятельных литников;

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

49

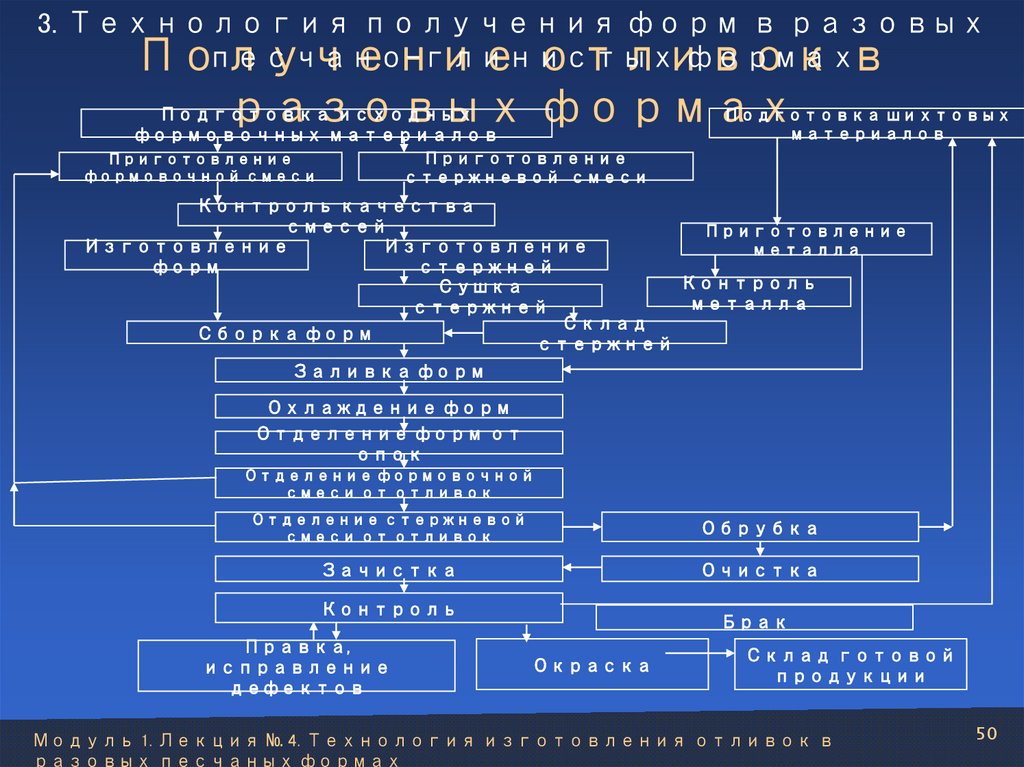

50. Получение отливок в разовых формах

3. Технология получения форм в разовыхпесчано-глинистых

формахв

Получение

отливок

разовых формах

Подготовка исходных

формовочных материалов

Подготовка шихтовых

материалов

Приготовление

стержневой смеси

Приготовление

формовочной смеси

Контроль качества

смесей

Приготовление

Изготовление

Изготовление

металла

форм

стержней

Контроль

Сушка

металла

стержней

Склад

Сборка форм

стержней

Заливка форм

Охлаждение форм

Отделение форм от

опок

Отделение формовочной

смеси от отливок

Отделение стержневой

смеси от отливок

Обрубка

Зачистка

Очистка

Контроль

Правка,

исправление

дефектов

Брак

Окраска

Склад готовой

продукции

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

50

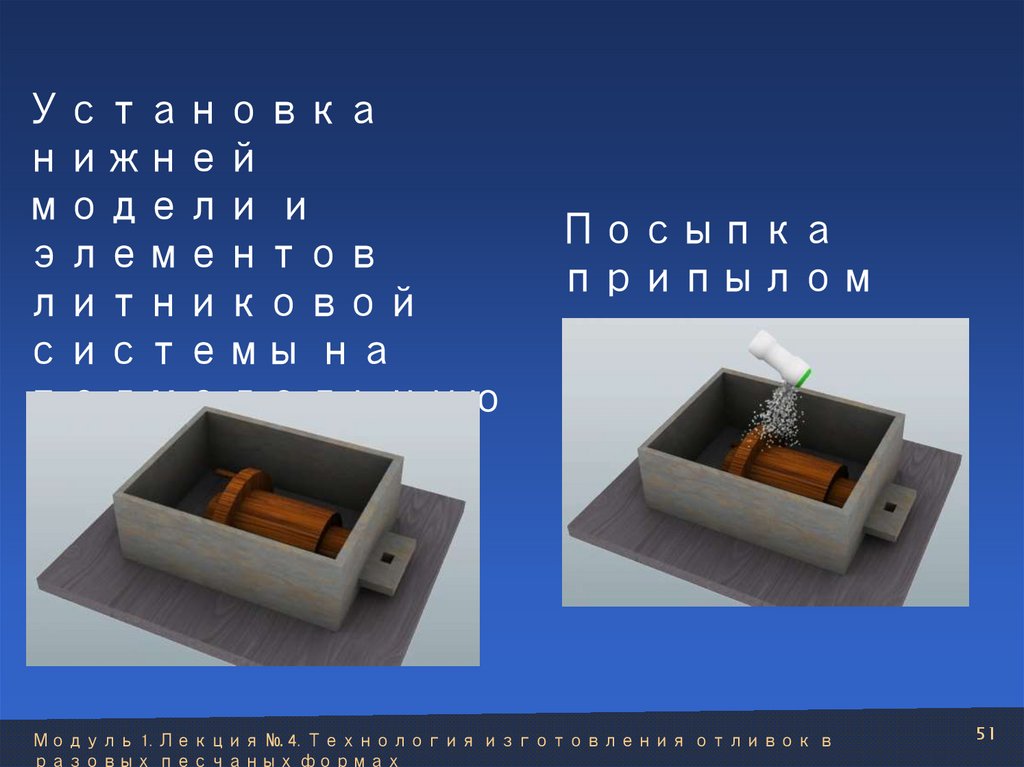

51. Установка нижней модели и элементов литниковой системы на подмодельную плиту

Посыпкаприпылом

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

51

52. Засыпка смесью

Уплотнениесмеси острым

концом

трамбовки

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

52

53. Досыпают смесь

Уплотняютплоским

концом

трамбовки

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

53

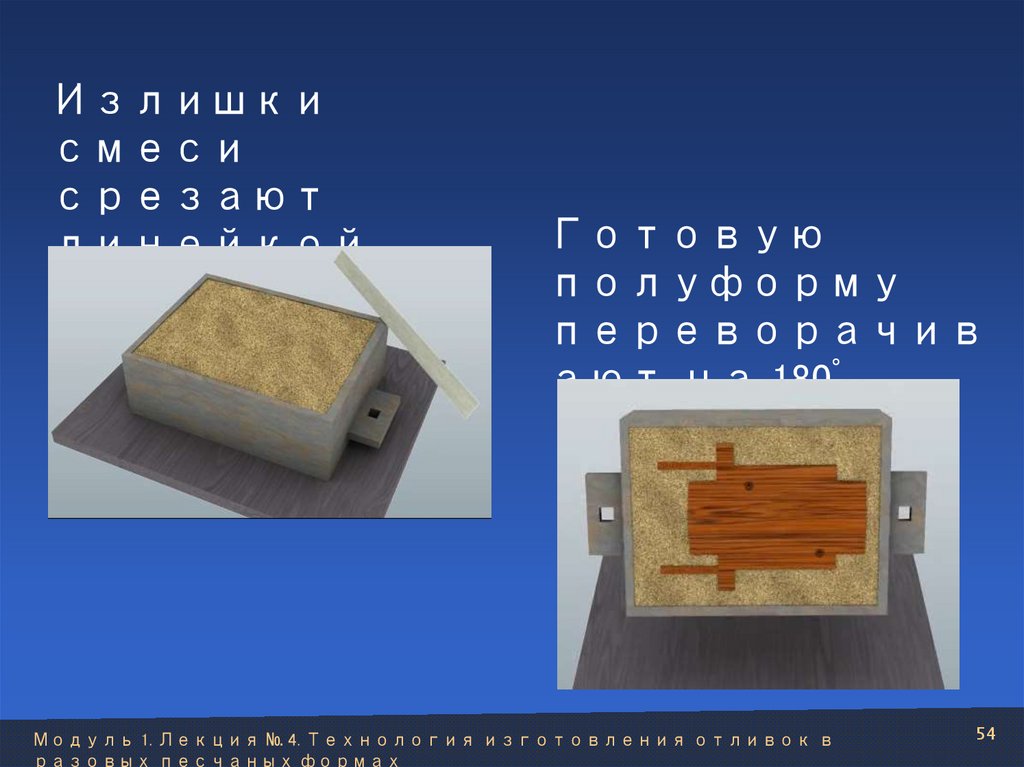

54. Готовую полуформу переворачивают на 180°

Излишкисмеси

срезают

линейкой

Готовую

полуформу

переворачив

ают на 180°

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

54

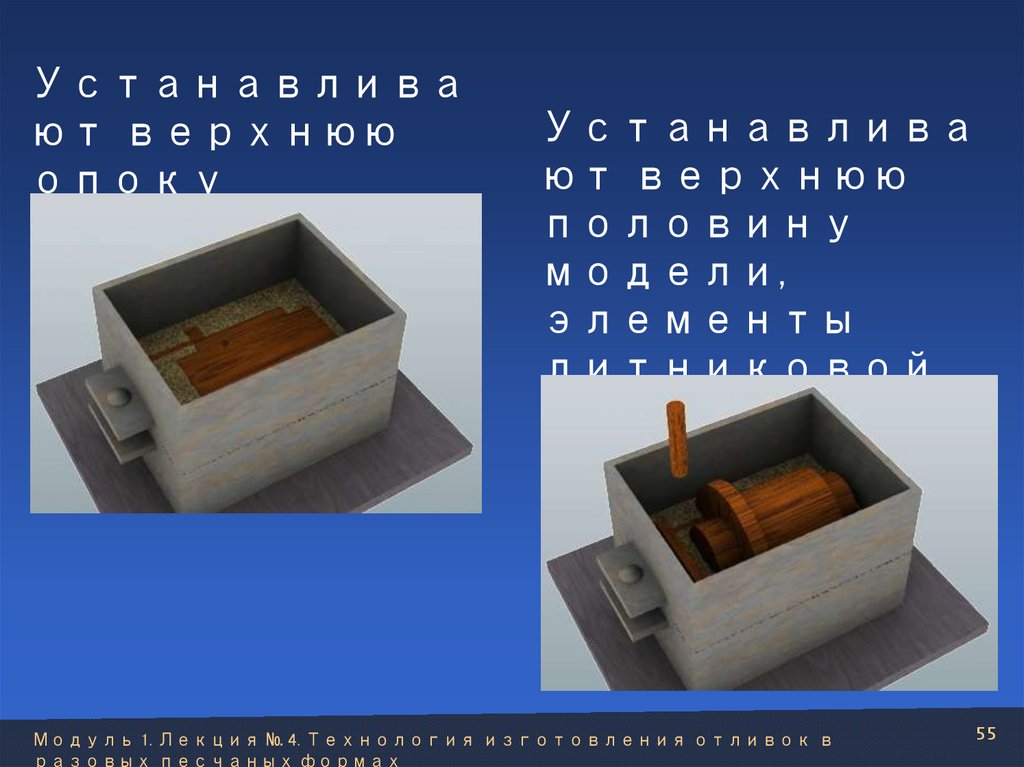

55. Устанавливают верхнюю половину модели, элементы литниковой системы

Устанавливают верхнюю

опоку

Устанавлива

ют верхнюю

половину

модели,

элементы

литниковой

системы

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

55

56. Засыпают смесь

Посыпаютприпылом

Засыпают

смесь

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

56

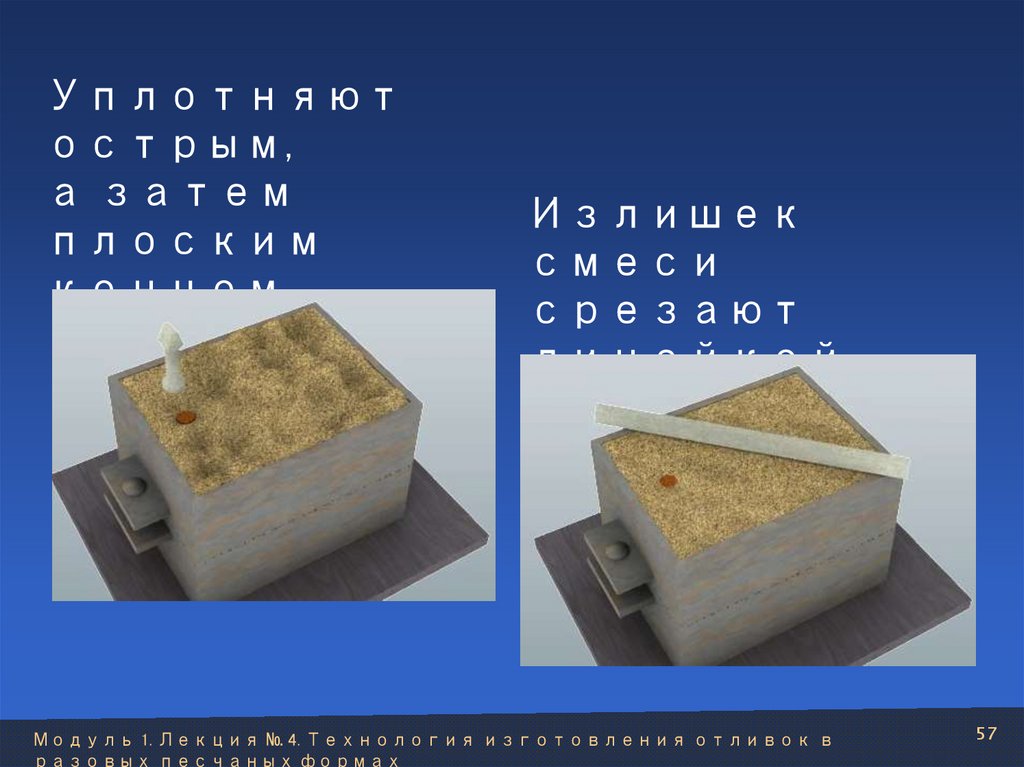

57. Излишек смеси срезают линейкой

Уплотняютострым,

а затем

плоским

концом

трамбовки

Излишек

смеси

срезают

линейкой

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

57

58. Извлекают стояк

Ланцетомподрезают

воронку

Извлекают

стояк

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

58

59.

Открывают готовую форму иизвлекают модели

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

59

60. В стержневой ящик засыпают смесь

Изготовление стержняВ стержневой

ящик

засыпают

смесь

Уплотнение

смеси

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

60

61.

Извлечение стержня изстержневого ящика

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

61

62.

Установка стержня внижнюю полуформу

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

62

63. Сборка формы

Спариваниеформы

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

63

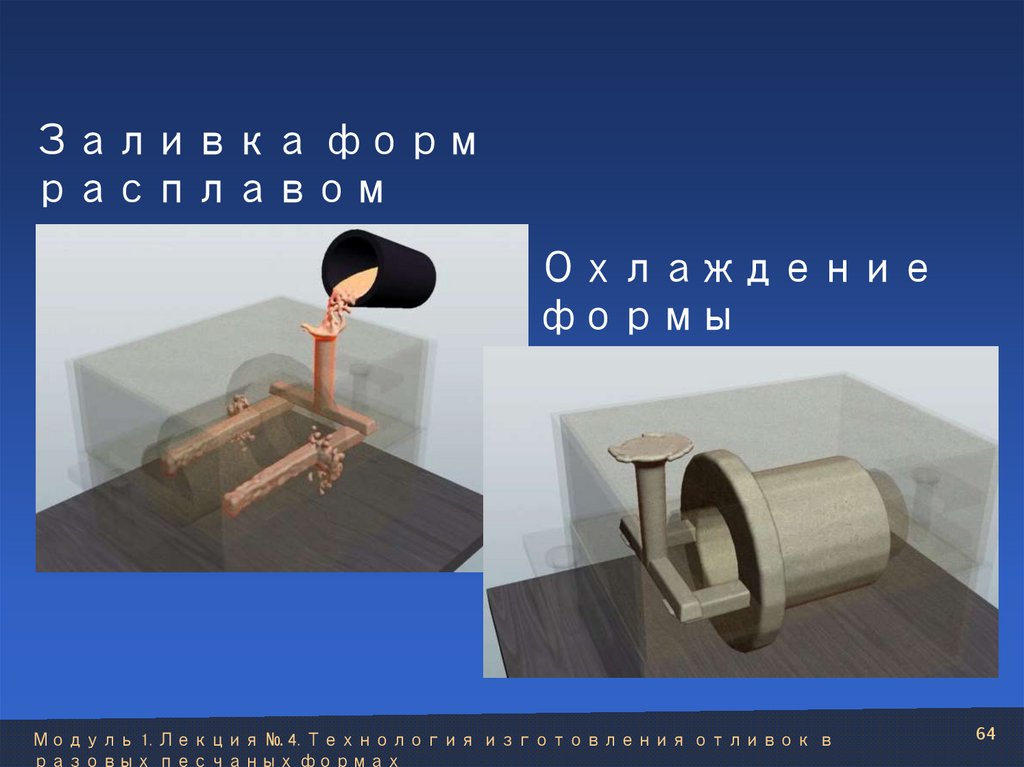

64. Заливка форм расплавом

Охлаждениеформы

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

64

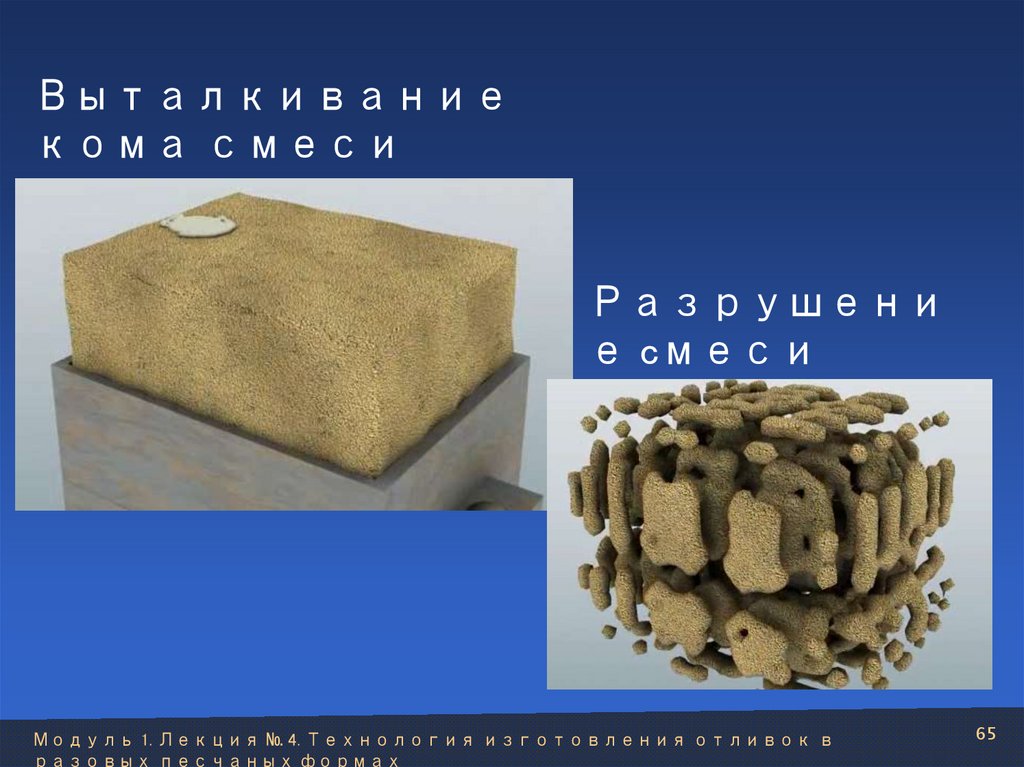

65. Выталкивание кома смеси

Разрушение cмеси

Модуль 1. Лекция № 4. Технология изготовления отливок в

разовых песчаных формах

65

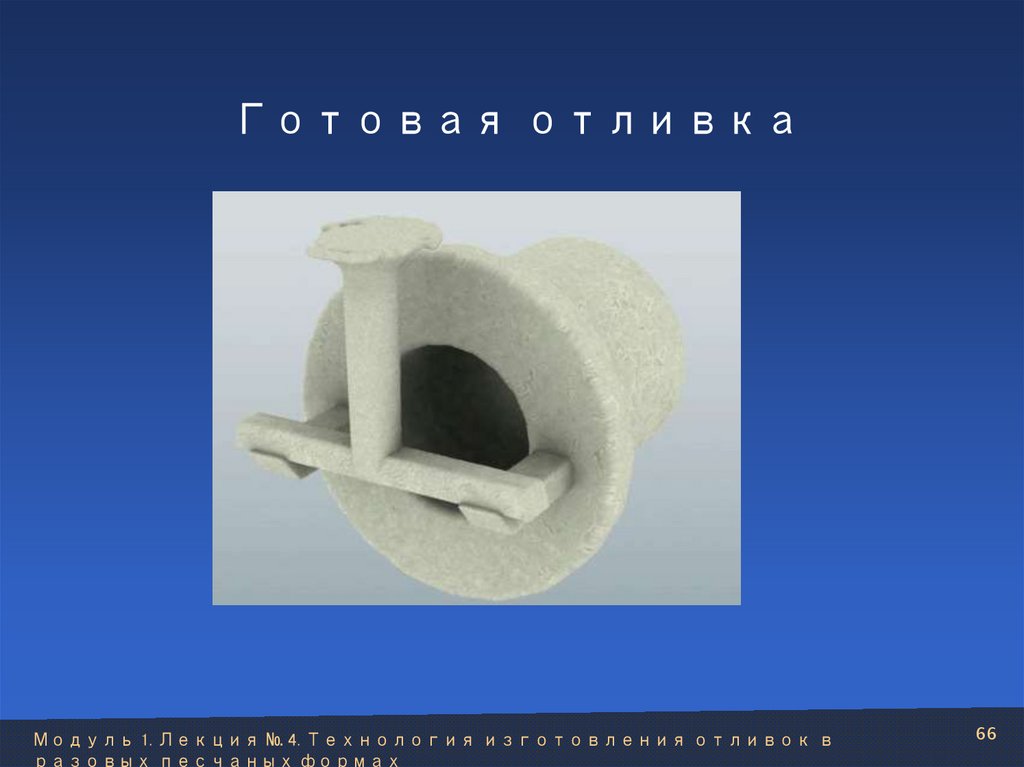

66. Готовая отливка

Модуль 1. Лекция № 4. Технология изготовления отливок вразовых песчаных формах

66

67. Библиографический список

• Озеров В. А. Основы литейногопроизводства: Учеб. для сред.

ПТУ / В. А. Озеров, А. С. Муркина, М. Н.

Сосненко. – М.: Высш. шк. 1987. – 304 с.

• Художественное

литье:

Учеб.

для

технических

вузов

и

художественнореставрационных

училищ.

/

Магницкий

О.Н.

–

СПб.:

Политехника, 1996. – 231 с.

• Проектирование

и

производство литых заготовок:

учеб.

пособие

/

Кечин

В.

А.;

Владим.

ун-т.

– Владимир,

2002. –67

Модуль

1. Лекция №4.гос.

Технология

изготовления

отливок в

разовых песчаных формах

68. Механизация и автоматизация процесса изготовления форм и стержней

автоматизацияпроцесса

изготовления форм и

стержней

1. Основное оборудование,

применяемое

при

изготовлении форм и

стержней

2. Механизация и

автоматизация процесса

изготовления форм и

стержней

Модуль 1

68

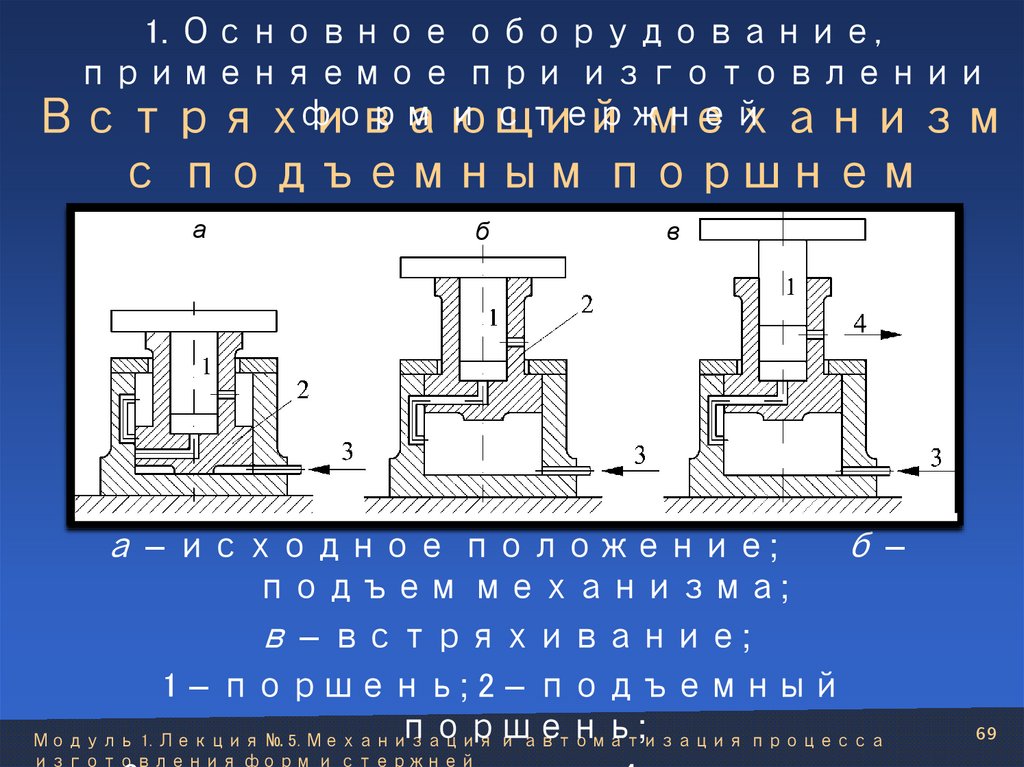

69. Встряхивающий механизм с подъемным поршнем

1. Основное оборудование,применяемое при изготовлении

форм и стержней

Встряхивающий

механизм

с подъемным поршнем

а

б

в

а – исходное положение;

б–

подъем механизма;

в – встряхивание;

1 – поршень; 2 – подъемный

поршень;

Модуль 1. Лекция № 5. Механизация

и автоматизация процесса

изготовления форм и стержней

69

70. Встряхивающий механизм с отсечкой и расширением воздуха

нижнее положение верхнееположение

1 – встряхивающий поршень; 2 –

впуск воздуха;

Модуль 1. Лекция № 5. Механизация и автоматизация процесса

изготовления форм и стержней

70

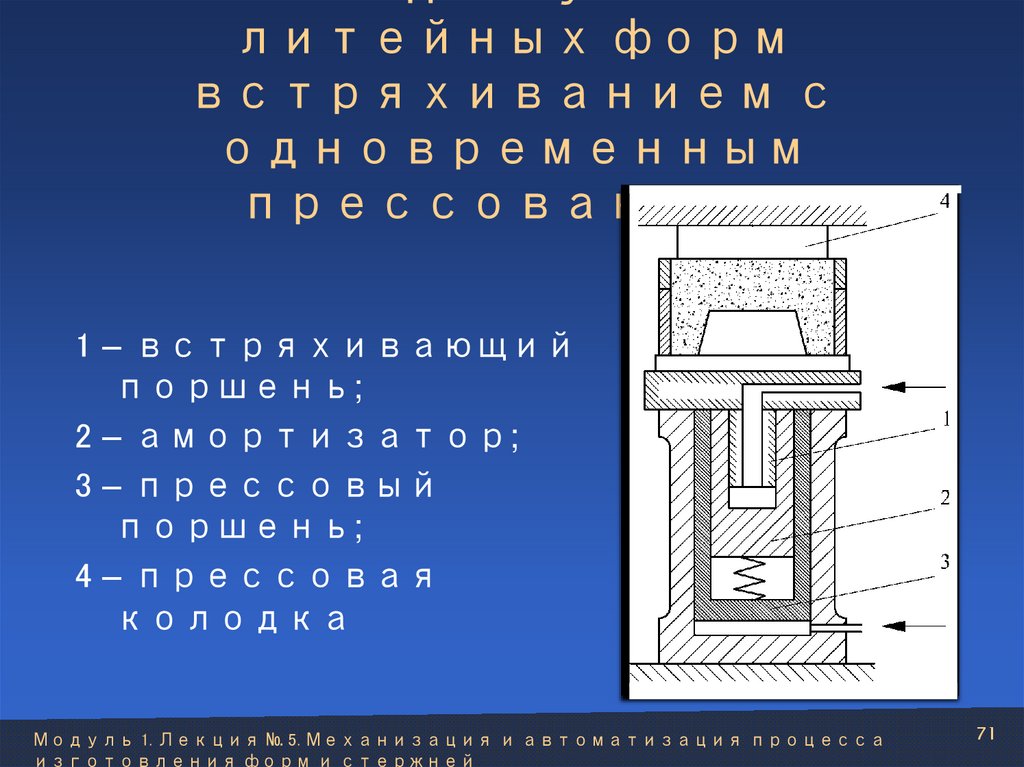

71. Механизм для уплотнения литейных форм встряхиванием с одновременным прессованием

1 – встряхивающийпоршень;

2 – амортизатор;

3 – прессовый

поршень;

4 – прессовая

колодка

Модуль 1. Лекция № 5. Механизация и автоматизация процесса

изготовления форм и стержней

71

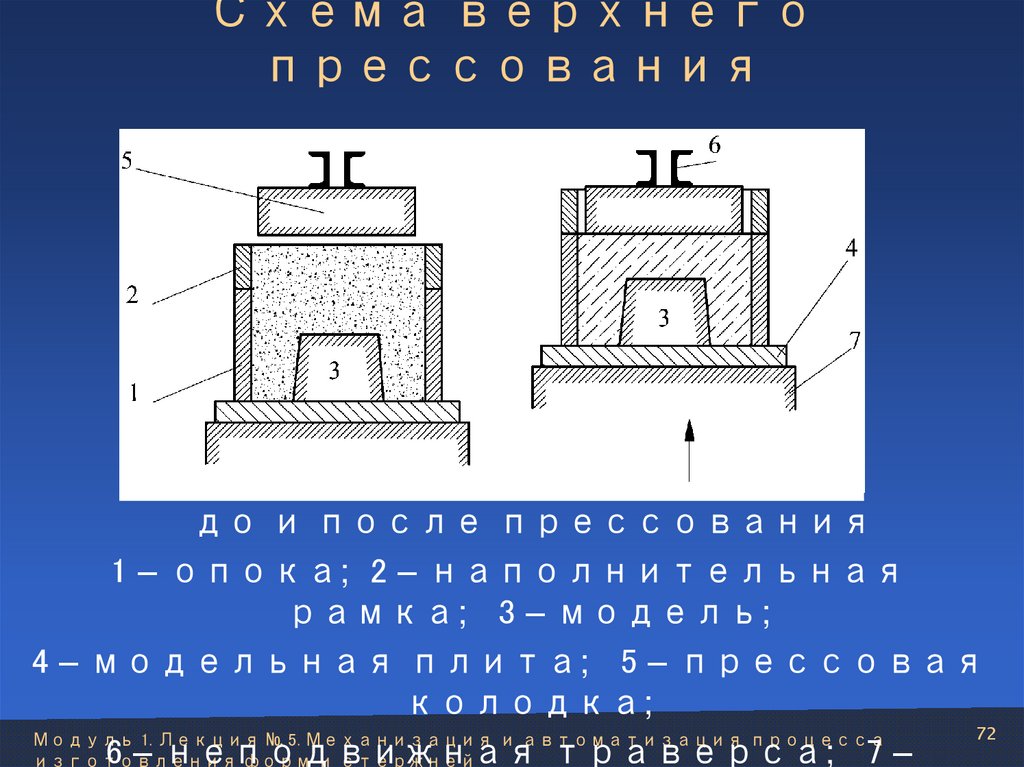

72. Схема верхнего прессования

до и после прессования1 – опока; 2 – наполнительная

рамка; 3 – модель;

4 – модельная плита; 5 – прессовая

колодка;

72

Модуль 1. Лекция № 5. Механизация и автоматизация процесса

6 – неподвижная

траверса; 7 –

изготовления

форм и стержней

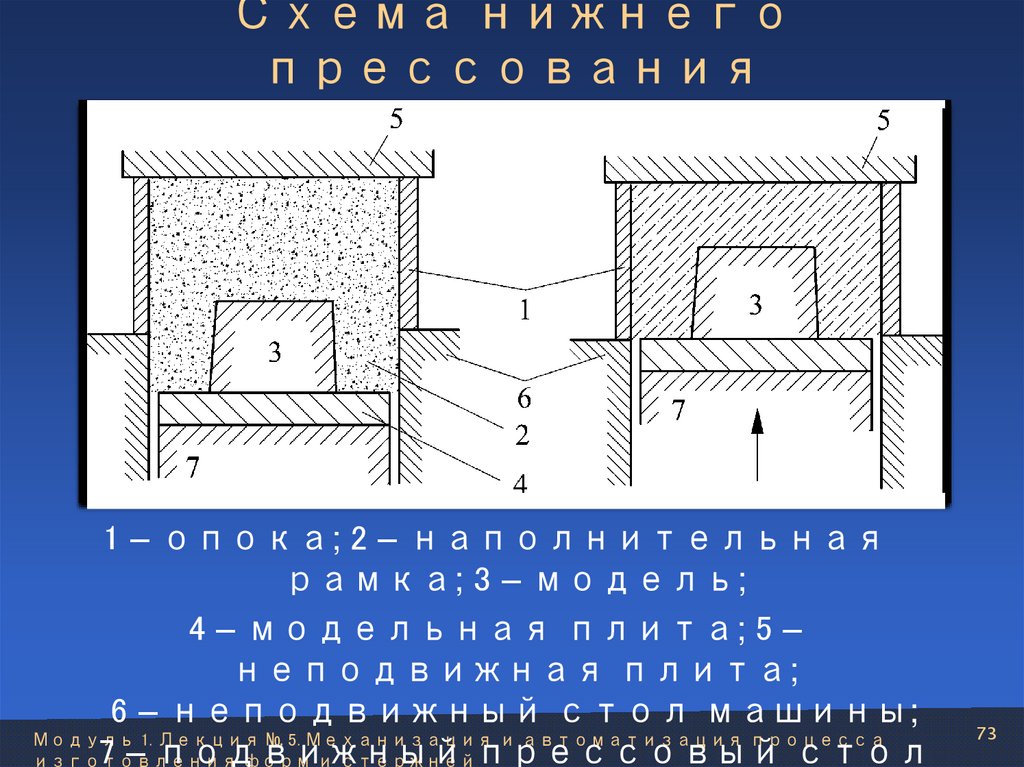

73. Схема нижнего прессования

1 – опока; 2 – наполнительнаярамка; 3 – модель;

4 – модельная плита; 5 –

неподвижная плита;

6 – неподвижный стол машины;

Модуль 1. Лекция № 5. Механизация и автоматизация процесса

7 – подвижный

изготовления

форм и стержнейпрессовый стол

73

74. Схема метательной головки центробежного пескомета

головкицентробежного

пескомета

1 – ротор;

2 – сменная

лопатка или

ковш;

3 – ленточный

конвейер,

подающий в

головку

формовочную

смесь;

4 – направляющая

Модуль

1. Лекция № 5. Механизация и автоматизация процесса

дуга;

изготовления форм и стержней

74

75. Варианты подачи смеси в головку пескомета

Восево

м

В

плоскости

вращения

Модуль 1. Лекция № 5. Механизация и автоматизация процесса

ротора

изготовления форм и стержней

75

76. Пескодувный механизм

1 – подводсжатого

воздуха;

2–

механичес

кая

ворошилка;

3 – загрузка

смеси;

4 – впуск

сжатого

воздуха;

5Модуль

– ресивер

1. Лекция № 5. Механизация и автоматизация процесса

изготовления форм и стержней

76

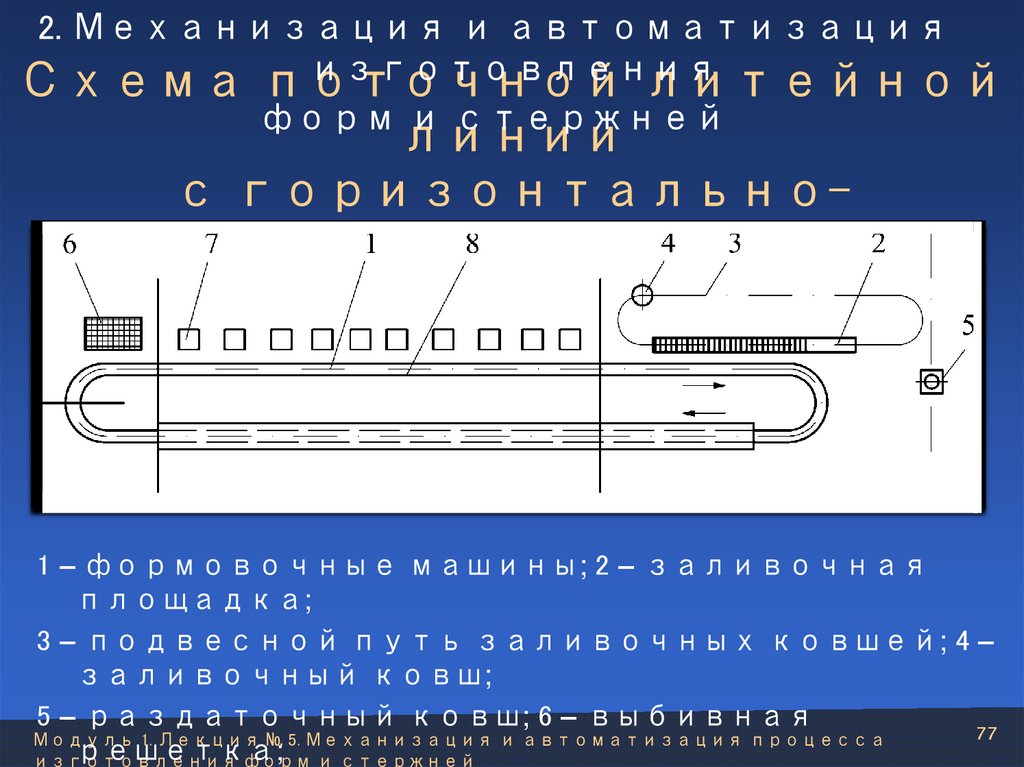

77. Схема поточной литейной линии с горизонтально-замкнутым конвейером

2. Механизация и автоматизацияизготовления

Схема поточной

литейной

форм и стержней

линии

с горизонтальнозамкнутым конвейером

1 – формовочные машины; 2 – заливочная

площадка;

3 – подвесной путь заливочных ковшей; 4 –

заливочный ковш;

5 – раздаточный ковш; 6 – выбивная

77

Модуль 1. Лекция № 5. Механизация и автоматизация процесса

решетка;

изготовления

форм и стержней

78. Библиографический список

Справочникпо

литейному

оборудованию / В. Я. Сафро-нов. –

М.: Машиностроение, 1985. – 320 с.

Модуль 1. Лекция № 5. Механизация и автоматизация процесса

изготовления форм и стержней

78

79. Литье в кокиль и литье под давлением

1. Литье в кокиль2. Литье

под

давлением

3. Литье под низким

давлением

Модуль 1

79

80. Суть способа

1. Литье в кокильСуть способа

Кокиль – металлическая форма,

которая

заполняется

расплавом

под

действием

гравитационных

сил.

В

отличие

от

разовой

песчаной формы кокиль может

быть

использован

многократно

Таким образом, сущность литья

в

кокиль

состоит

в применении металлических

материалов

для 80

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

изготовления

многократно

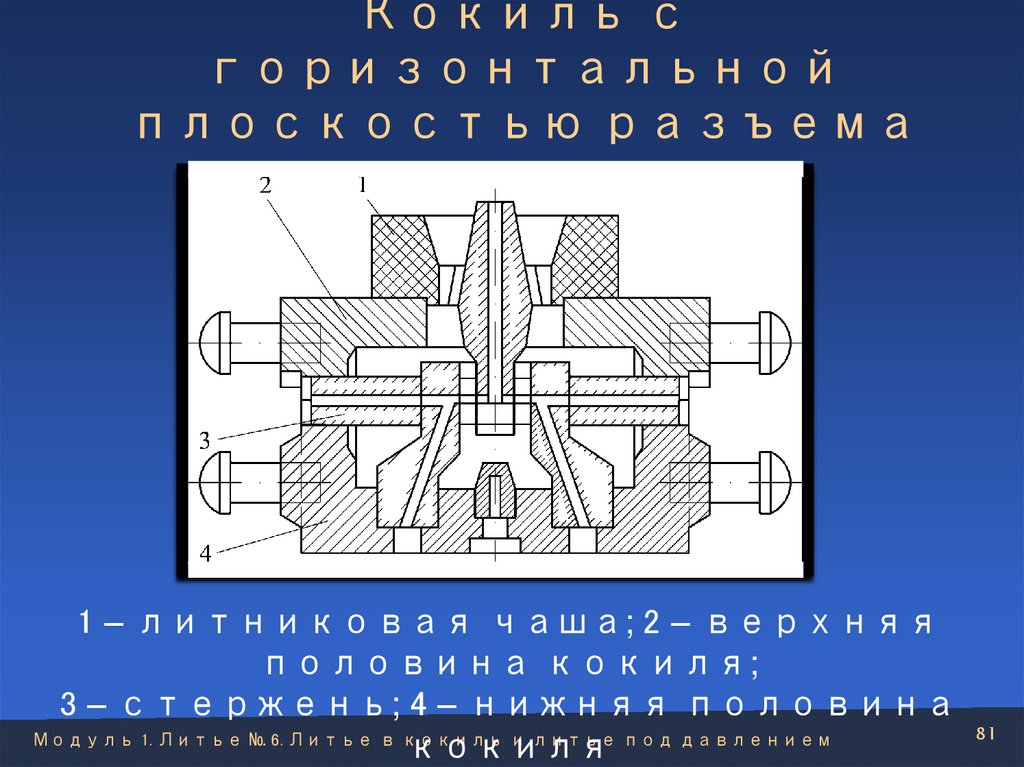

81. Кокиль с горизонтальной плоскостью разъема

1 – литниковая чаша; 2 – верхняяполовина кокиля;

3 – стержень; 4 – нижняя половина

81

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

кокиля

82. Вытряхной кокиль

1 – груз; 2 – песчаная чаша; 3 –кокиль;

4 – вентиляционный канал; 5 –

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

песчаный стержень

82

83. Кокиль с вертикальной плоскостью разъема

1 – толкатель; 2 – стержень; 3 –кокиль; 4 – выталкиватель

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

83

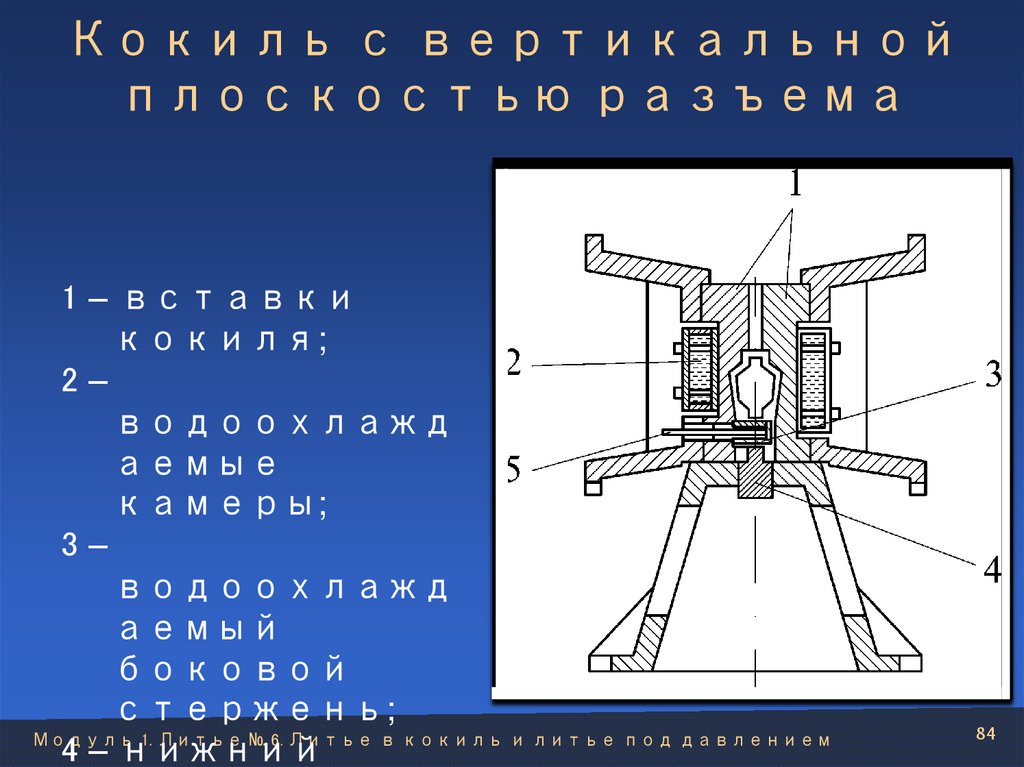

84. Кокиль с вертикальной плоскостью разъема

1 – вставкикокиля;

2–

водоохлажд

аемые

камеры;

3–

водоохлажд

аемый

боковой

стержень;

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

4 – нижний

84

85. Преимущества литья в кокиль

повышенная

размерная

точность отливок;

• высокая

производительность

процесса;

• многократность

использования

литейных

форм;

• возможность автоматизации

процесса;

• экономное

использование

производственных площадей;

• возможность

85

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

86. Недостатки литья в кокиль

трудоемкость

изготовления

и

высокая

стоимость металлической

формы;

повышенная склонность к

возникновению внутренних

напряжений

в

отливке

вследствие затрудненной

усадки.

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

86

87. Дефекты отливок

Недоливы инеслитины

– при низкой

Трещины

температуре

расплава и

кокиля перед

–

заливкой

несвоевремен

– при

ный

подрыв

недостаточной

металлическо

скорости

го

стержня

заливки

или вставки

– при большой

– высокая

газотворности

температура

стержней и

87

заливки

плохой

Модуль 1. Литье № 6. Литье в кокиль и литье

под давлением

88. Дефекты отливок

Усадочныедефекты

– нарушение

Шлаковые

направленного

включения

затвердевания

и

–

недостаточного

использовани

питания

е

массивных узлов

загрязненных

отливки

шихтовых

– чрезмерно

материалов

высокая

–

температура

недостаточно 88

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

расплава

89. Дефекты отливок

Газовая пористостьНарушение технологии плавки:

использование влажной шихты,

перегрев

расплава,

недостаточное

рафинирование

или

раскисление сплава.

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

89

90. Суть способа

2. Литье под давлениемСуть способа

Сущность процесса литья под

давлением

заключается

в

том, что форма заполняется

расплавом

под

давлением

внешних сил, превосходящих

силы

гравитации,

а

затвердевание

протекает

под избыточным давлением.

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

90

91. Достоинства способа

1) возможность изготовленияотливок с малой толщиной

стенок (менее 1 мм);

2) повышение качества отливок;

3) полное исключение

трудоемких операций;

4) легкая автоматизация

производства;

5) улучшение санитарногигиенических условий

труда.

91

Модуль

1. Литье № 6. Литье в кокиль и литье под давлением

92. Недостатки способа

1) габаритные размеры имасса отливок ограничены

техническими

характеристиками машины;

2) высокая стоимость прессформы,

сложность

и

трудоемкость

ее

изготовления;

3) низкая

стойкость

прессформы

при

получении

отливок

из

тугоплавких

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

92

93. Литье под давлением на машине с холодной камерой прессования

а–

подача

расплава

в

камеру

прессования; б –

запрессовка; в –

раскрытие

пресс-формы;

г –

выталкивание

отливки

1 – пресс-форма; 2 –

пресс-поршень; 3 –

камера

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

93

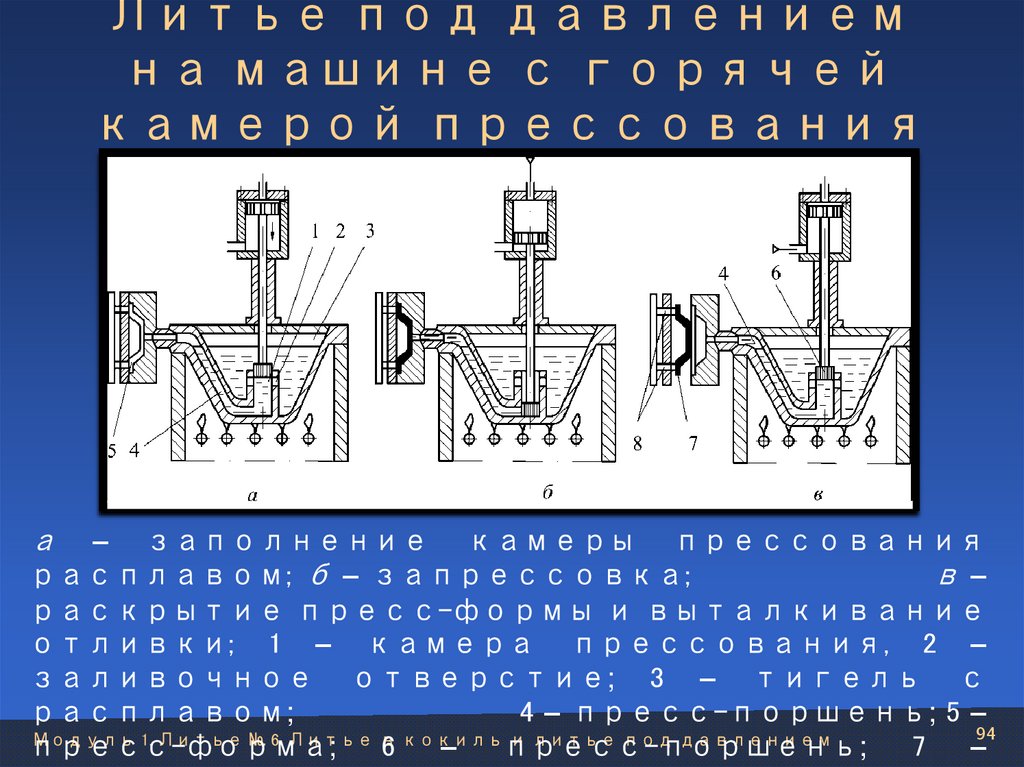

94. Литье под давлением на машине с горячей камерой прессования

а– заполнение камеры прессования

расплавом; б – запрессовка;

в–

раскрытие пресс-формы и выталкивание

отливки; 1 – камера прессования, 2 –

заливочное отверстие; 3 – тигель с

расплавом;

4 – пресс-поршень; 5 –

94

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

пресс-форма;

6

–

пресс-поршень;

7

–

95. Суть способа

3. Литье под низким давлениемСуть способа

Сущность

данного

способа

литья состоит в вытеснении

газом

жидкого

металла

из

тигля

раздаточной

печи

в

литейную

форму

с

регулированием

давления

сжатого

газа

по

заданной

программе.

Регулирование

динамики

потока

металла95

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

96. Достоинства способа

– автоматизациятрудоемкой

операции заливки формы;

– возможность

регулирования

скорости потока расплава в

полости формы;

– улучшение питания отливки,

повышение ее плотности;

– снижение расхода металла на

литниковую систему.

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

96

97. Недостатки способа

– невысокаястойкость

металлопровода,

погруженного

в

расплав,

что

затрудняет

использование способа для

литья из сплавов

с

высокой

температурой

плавления;

– сложность

системы

регулирования

скорости

потока расплава в форме,

97

Модуль

1. Литье № 6. Литье в кокильдинамическими

и литье под давлением

вызванная

98. Библиографический список

Цветное литье: Справочник / Н.М. Галдин, Д. Ф. Чернега, Д. Ф.

Иванчук и др. / Под общ. ред. Н. М.

Галдина. – М.: Машиностроение,

1989. – 528 с.

Технология

литейного

производства:

Специальные

виды литья: Учебник для студ.

высш. учеб. заведений / Э. Г.

Гини. – М. : Издательский центр

«Академия», 2005. – 350 с.

Модуль 1. Литье № 6. Литье в кокиль и литье под давлением

98

99.

Центробежное литье илитье в оболочковые формы

1. Центробежное литье

2. Литье

формы

Модуль 1

в

оболочковые

99

100. Суть способа

1. Центробежное литьеСуть способа

Центробежное литье – это

способ

изготовления

отливок,

при

котором

заполнение

формы

расплавом

и

его

затвердевание происходит

в

поле

действия

центробежных сил.

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковые

формы

100

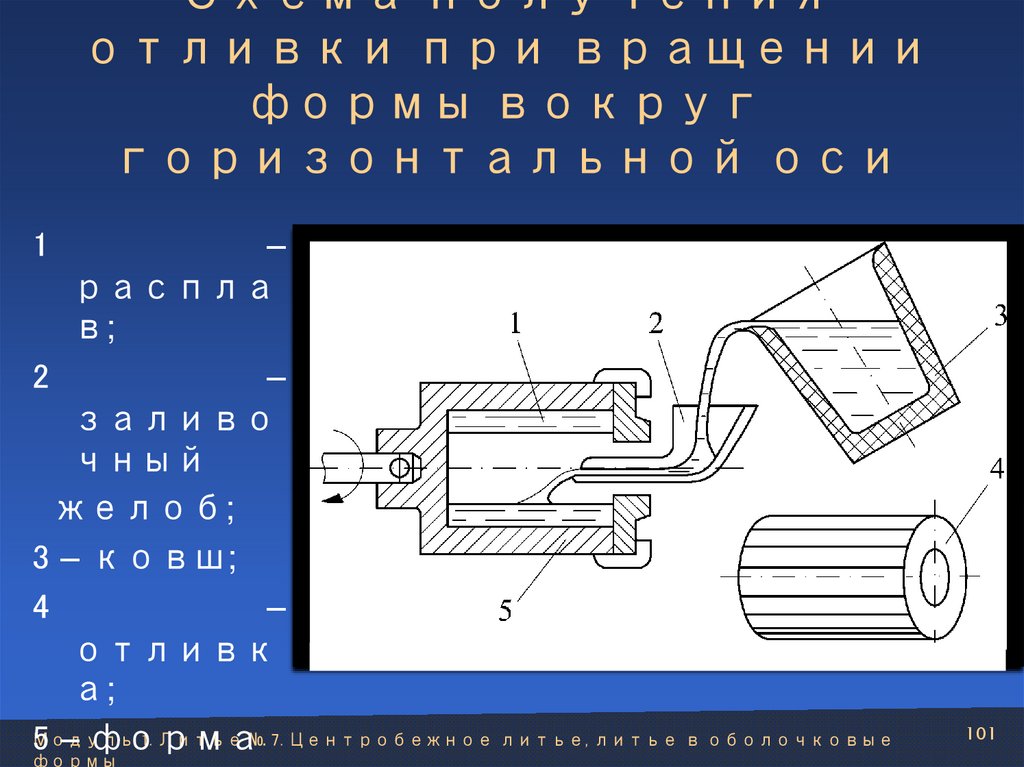

101. Схема получения отливки при вращении формы вокруг горизонтальной оси

–распла

в;

2

–

заливо

чный

желоб;

3 – ковш;

4

–

отливк

а;

Модуль

1. Литье № 7. Центробежное литье, литье в оболочковые

5формы

– форма

1

101

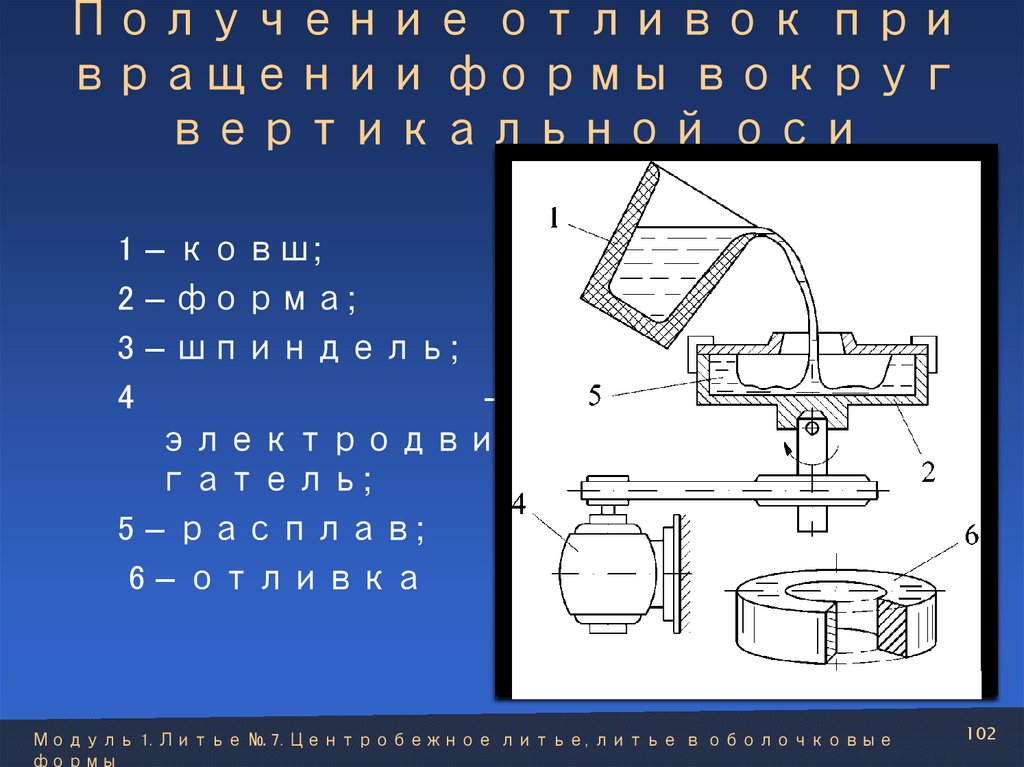

102. Получение отливок при вращении формы вокруг вертикальной оси

1 – ковш;2 – форма;

3 – шпиндель;

4

–

электродви

гатель;

5 – расплав;

6 – отливка

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковые

формы

102

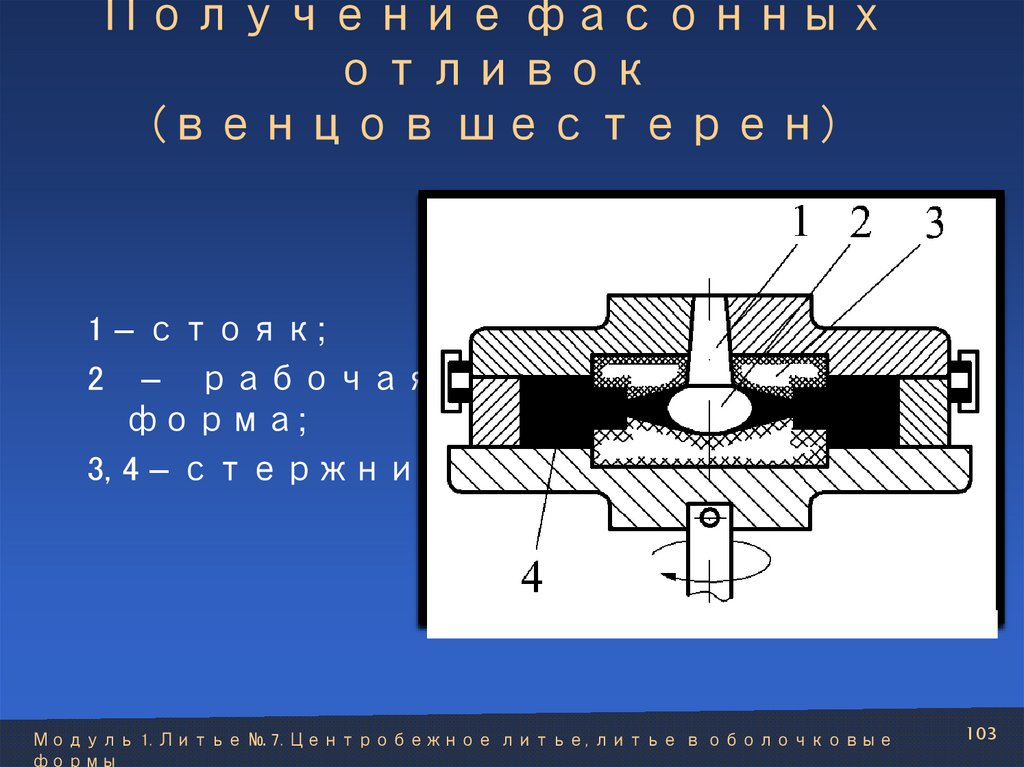

103. Получение фасонных отливок (венцов шестерен)

1 – стояк;2 – рабочая

форма;

3, 4 – стержни

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковые

формы

103

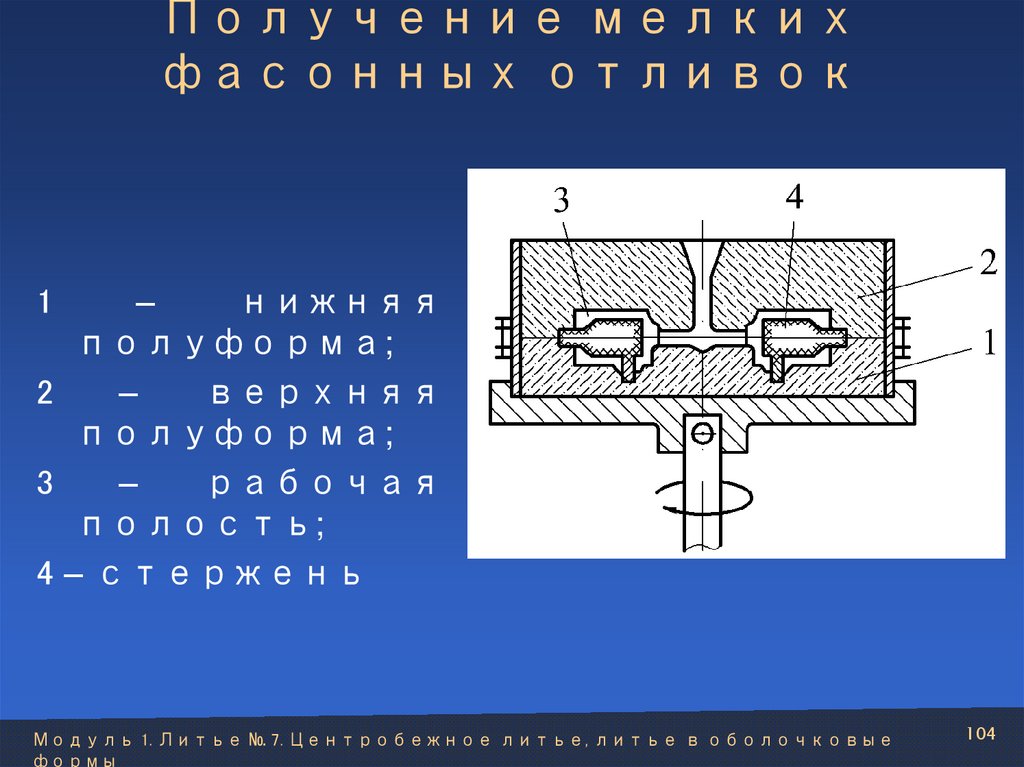

104. Получение мелких фасонных отливок

–нижняя

полуформа;

2

–

верхняя

полуформа;

3

–

рабочая

полость;

4 – стержень

1

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковые

формы

104

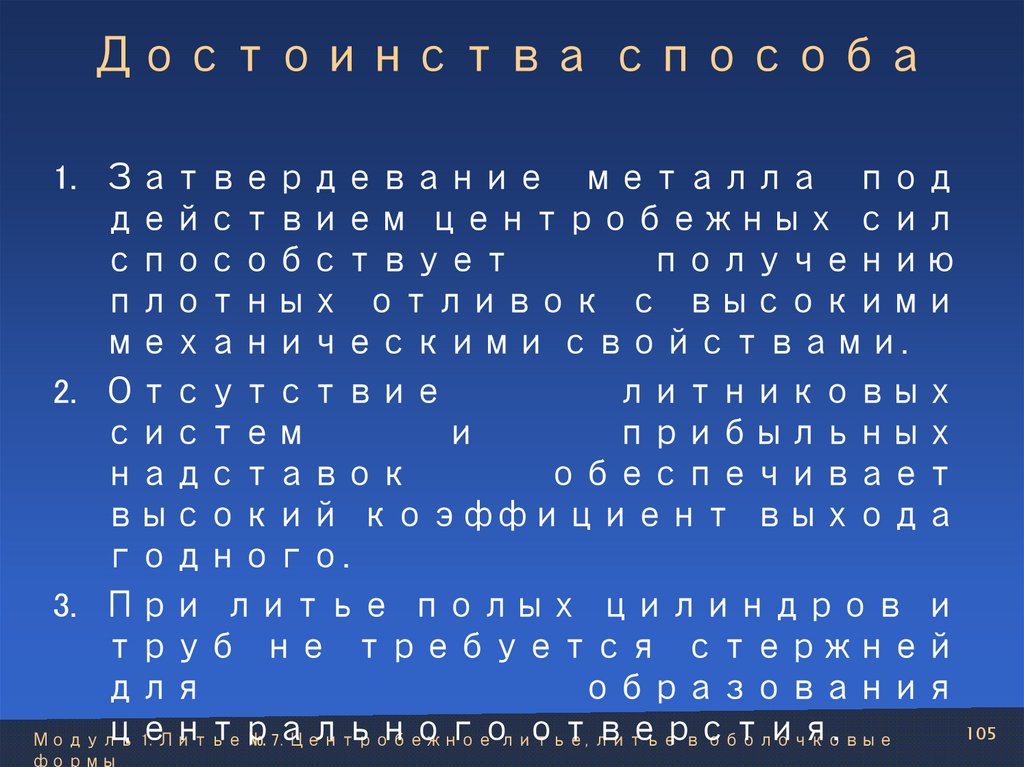

105. Достоинства способа

1. Затвердевание металла поддействием центробежных сил

способствует

получению

плотных отливок с высокими

механическими свойствами.

2. Отсутствие

литниковых

систем

и

прибыльных

надставок

обеспечивает

высокий коэффициент выхода

годного.

3. При литье полых цилиндров и

труб не требуется стержней

для

образования

105

центрального

отверстия.

Модуль

1. Литье № 7. Центробежное литье,

литье в оболочковые

формы

106. Недостатки способа

1.2.

3.

Неточность

размеров

свободных

поверхностей

отливок.

Повышенная

склонность

к

ликвации

компонентов

сплава.

Повышенные

требования

к

прочности литейной формы.

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковые

формы

106

107. Область использования

Центробежнымлитьем

получают

литые

заготовки,

имеющие форму тел вращения:

втулки,

венцы

червячных

колес,

трубы

различного

назначения и т. д.

Наибольшее

применение

центробежное литье находит

при изготовлении втулок из

медных

сплавов,

преимущественно

оловянных

бронз,

и

сложных

фасонных

отливок

из

титановых

и

107

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковые

других жаропрочных сплавов.

формы

108. Дефекты отливок

Впроцессе

производства

отливок

возникает

ряд

характерных

дефектов:

мелкие спаи на поверхности

при

низкой

температуре

формы

и

металла,

горячие

трещины, плены в наружных

слоях

втулок,

сквозные

раковины

при

литье

оловянных бронз.

Надежный

контроль

технологических

параметров

литья

и

108

Модуль

1. Литье № 7. Центробежное литье, литье в оболочковые

автоматизированная

формы

109. Суть способа

2. Оболочковое литьеСуть способа

Литье в оболочковую форму –

это

литье

металла,

осуществляемое путем его

свободной

заливки

в оболочковую форму.

Оболочковые

формы

изготовляют

из

песчаносмоляных смесей, кварцевых

или

цирконовых

песков

и

искусственных

термореактивных

смол

с

добавлением

109

Модуль

1. Литье № 7. Центробежное литье, литье в оболочковые

увлажнителей,

формы

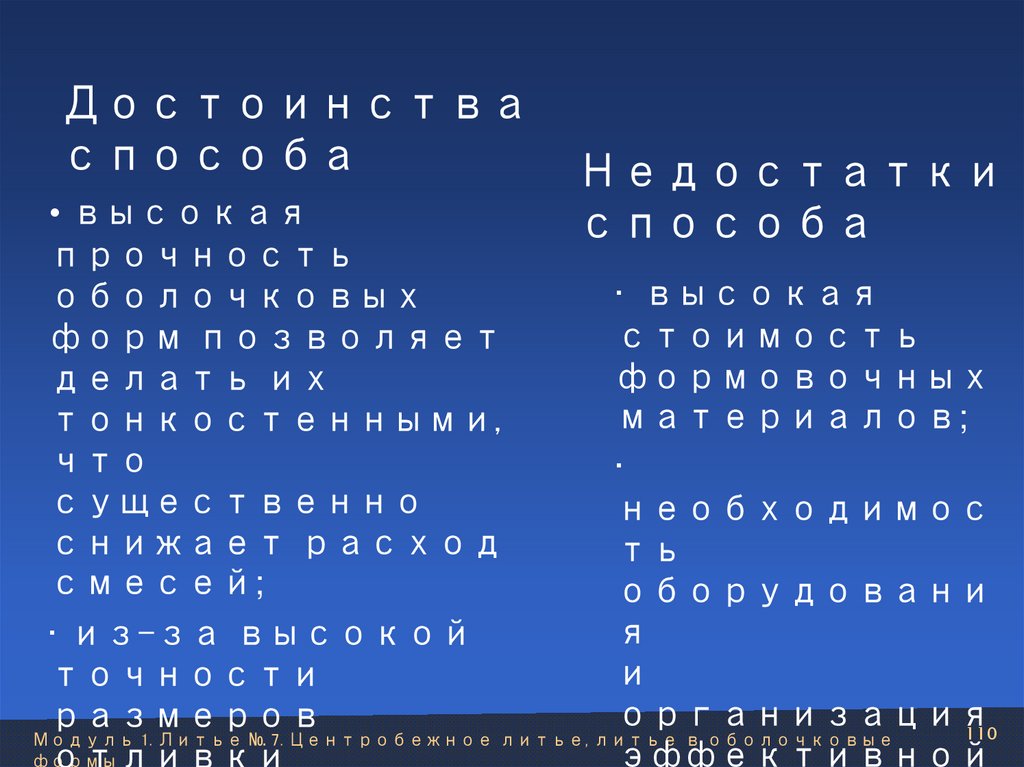

110. Достоинства способа

Недостаткиспособа

• высокая

прочность

• высокая

оболочковых

стоимость

форм позволяет

формовочных

делать их

материалов;

тонкостенными,

что

существенно

необходимос

снижает расход

ть

смесей;

оборудовани

я

• из-за высокой

и

точности

организация

размеров

110

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковые

формы

эффективной

отливки

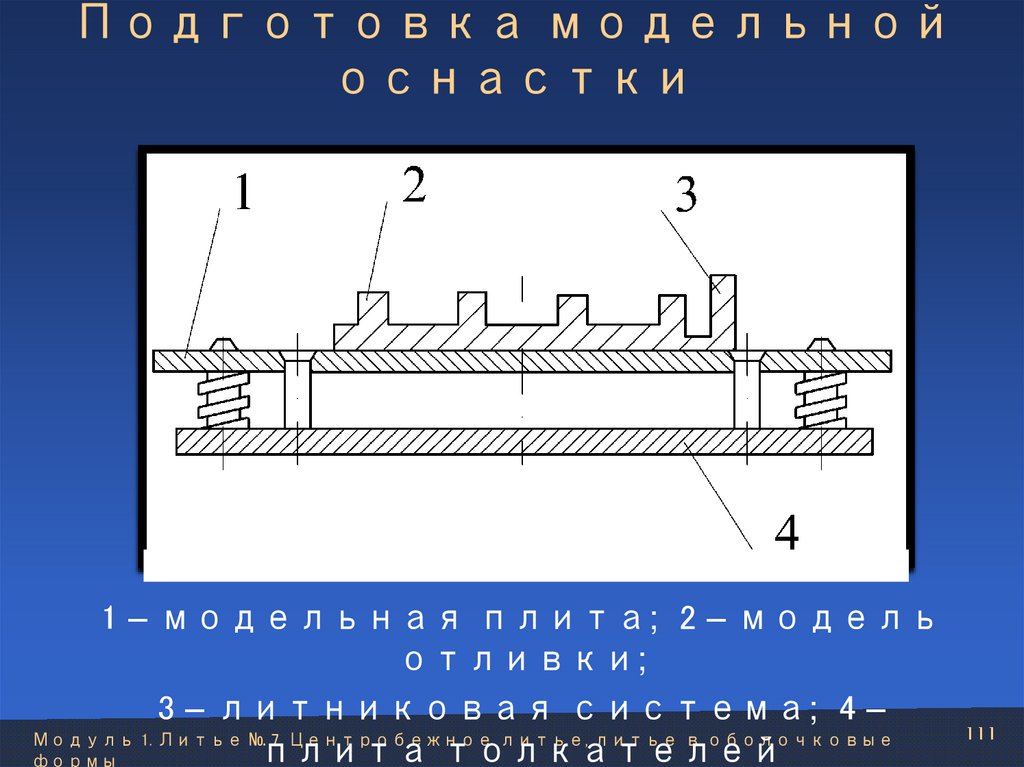

111. Подготовка модельной оснастки

1 – модельная плита; 2 – модельотливки;

3 – литниковая система; 4 –

111

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковые

плита толкателей

формы

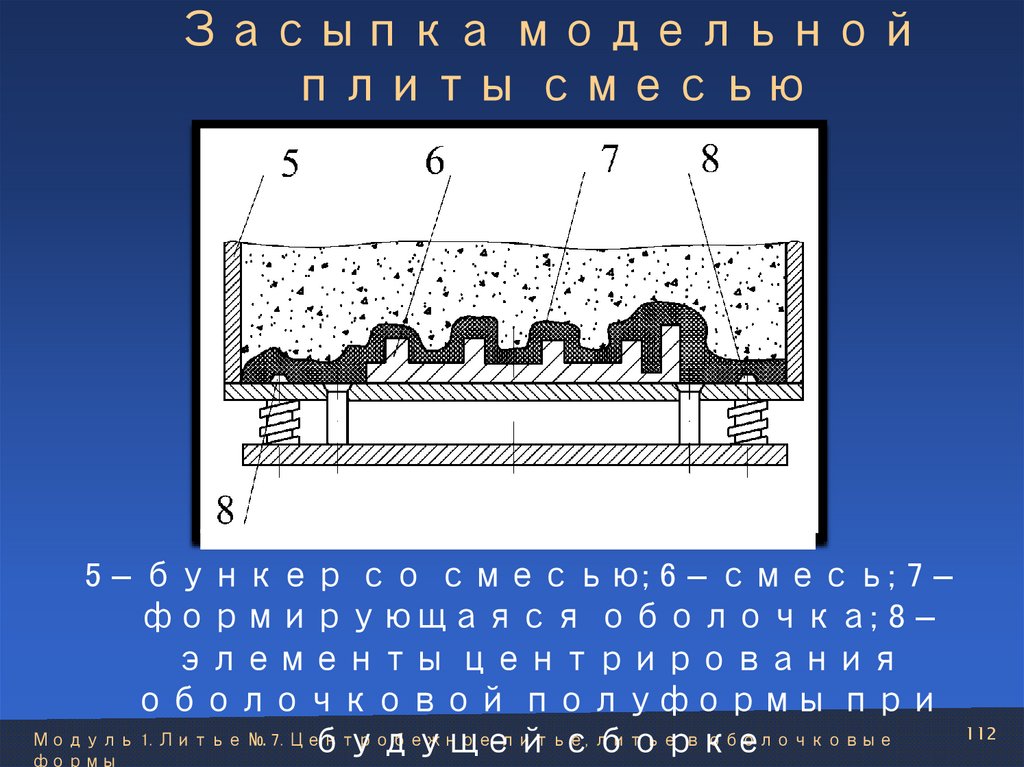

112. Засыпка модельной плиты смесью

5 – бункер со смесью; 6 – смесь; 7 –формирующаяся оболочка; 8 –

элементы центрирования

оболочковой полуформы при

112

Модуль 1. Литье № 7. Центробежное

литье,

литье в оболочковые

будущей

сборке

формы

113. Удаление излишков смеси

Окончательное

затвердеван

ие оболочки в

печи

7 – формирующаяся

оболочка;

8 – элементы

центрирования

113

Модуль 1. Литье № 7. Центробежное литье,

литье в оболочковые

оболочковой

формы

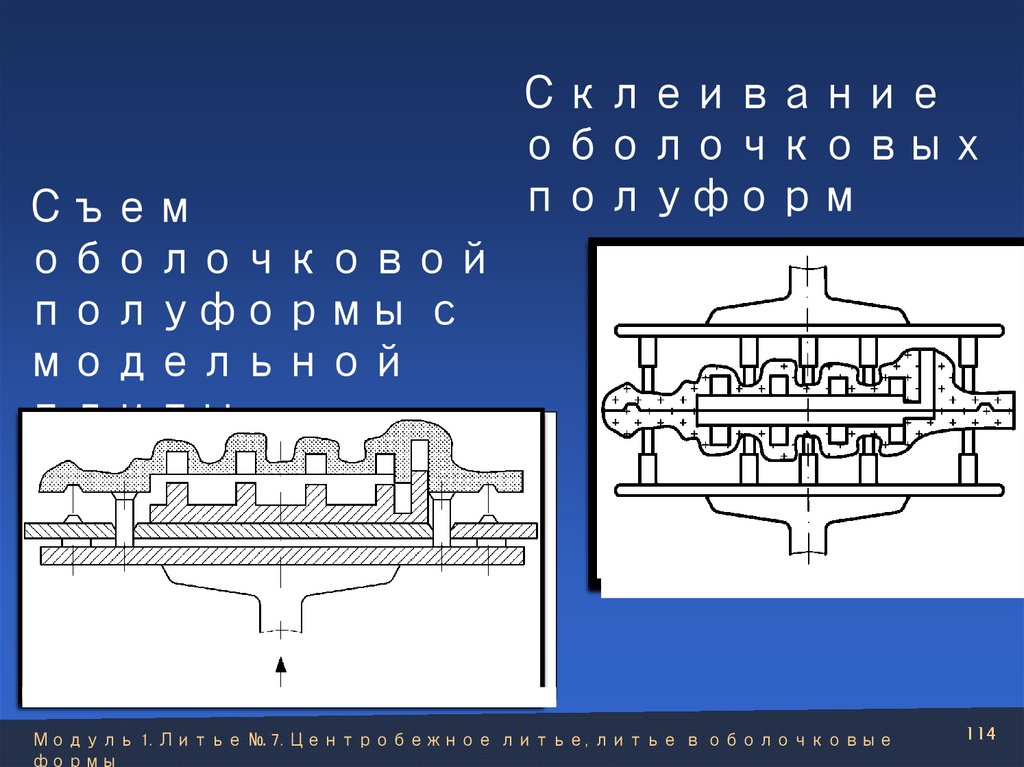

114. Съем оболочковой полуформы с модельной плиты

Склеиваниеоболочковых

полуформ

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковые

формы

114

115. Подготовка формы к заливке

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковыеформы

115

116. Приготовление смесей

Формовочнаясмесь

для

оболочковых форм состоит из

кварцевого

песка,

термореактивной смолы (5–8 %)

и увлажнителя (1–1,2 %).

Процесс обволакивания зерен

песка

смолой

называют

плакированием.

Различают

холодное

и

горячее

плакирование.

Формовочные

смеси

изготовляются

в

шнековых,

лопастных

и

других116

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковые

формы

117. Область использования

Литьем в оболочковые формыполучают

сложные

фасонные отливки массой

до

200

кг

и

с

максимальными

размерами до 1500 мм.

Наиболее

эффективно

изготовление

этим

способом отливок массой 5–

15

кг

в

условиях

крупносерийного

и

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковые

массового производства.

формы

117

118. Дефекты отливок

Газовыераковины

Повышенная

шероховато

сть

– повышенное

содержание

– местные

связующего

дефекты

или

оболочковых

Трещины

неравномерное

форм или

горячие

его

стержней. и

холодные

распределение

в смеси;

– низкая

– применение

податливость

песка,

оболочковых

вызывающего

118

Модуль 1. Литье № 7. Центробежное литье,

литье в оболочковые

форм

низкую

формы

119. Дефекты отливок

Усадочныераковины

Спаи

–

несоответств

–

ие

неправильна

конструкции

я

отливки

конструкция

требованиям

отливки,

технологии;

не

– плохая

обеспечиваю

жидкотекучес

щая

ть сплава;

достаточное

– низкая

питание

температура 119

отливки

в

Модуль 1. Литье №7. Центробежное литье, литье в оболочковые

формы

заливки;

120. Библиографический список

Технологиялитейного

производства: Специальные

виды литья: учебник для студ.

высш. учеб. заведений / Э. Г.

Гини.

–

М.:

Издательский

центр «Академия», 2005. – 350 с.

Модуль 1. Литье № 7. Центробежное литье, литье в оболочковые

формы

120

121. Литье по выплавляемым моделям

1. Суть способа. Достоинства инедостатки. Область

использования

2. Технология изготовления

моделей и керамических

форм. Заливка форм, обрубка и

очистка отливок

3. Механизация и

автоматизация процесса.

Контроль отливок

Модуль 1

121

122. Суть способа

1. Суть способа. Достоинства инедостатки

Область использования

Суть способа

Сущность

литья

по

выплавляемым

моделям

заключается

в

использовании

точной

неразъемной разовой модели,

по

которой

из

жидких

формовочных

смесей

изготовляется неразъемная

керамическая форма.

Перед

заливкой

расплава

модель удаляется из формы

выплавлением,

выжиганием, 122

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

растворением

или

123. Достоинства способа

• повышеннаяточность

геометрических

и

весовых

параметров

и

низкая

шероховатость поверхности

отливок;

• минимальные

припуски

на

механическую обработку;

• получение

отливок

любой

степени сложности из любых

сплавов,

любых

габаритных

размеров

и массы;

• малые

термические

123

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

напряжения в отливках;

124. Недостатки способа

• сложностьтехнологического процесса

из-за

множества

межоперационных переделов;

• проведение в литейном цехе

несвойственных литейщикам

операций

(изготовление

разовых

моделей,

реакция

гидролиза);

• длительность, трудоемкость

и энергоемкость процесса;

• высокая

себестоимость

процесса и повышенный брак 124

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

125. Область использования

заготовки,

требующие

большого

объема

механической обработки;

• заготовки

из

труднообрабатываемых

сплавов;

• узлы

деталей,

скомпонованные

из

отдельных частей;

• зубопротезное и ювелирное

производство;

125

• художественное

литье.

Модуль

1. Лекция № 8. Литье по выплавляемым

моделям

126. Запрессовка модельного состава в пресс-форму

2. Технология изготовлениямоделей и керамических форм

Заливка

форм, обрубка и очистка

Запрессовка

отливок

модельного

состава

в пресс-форму

– прессформа:

2 – модель

1

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

126

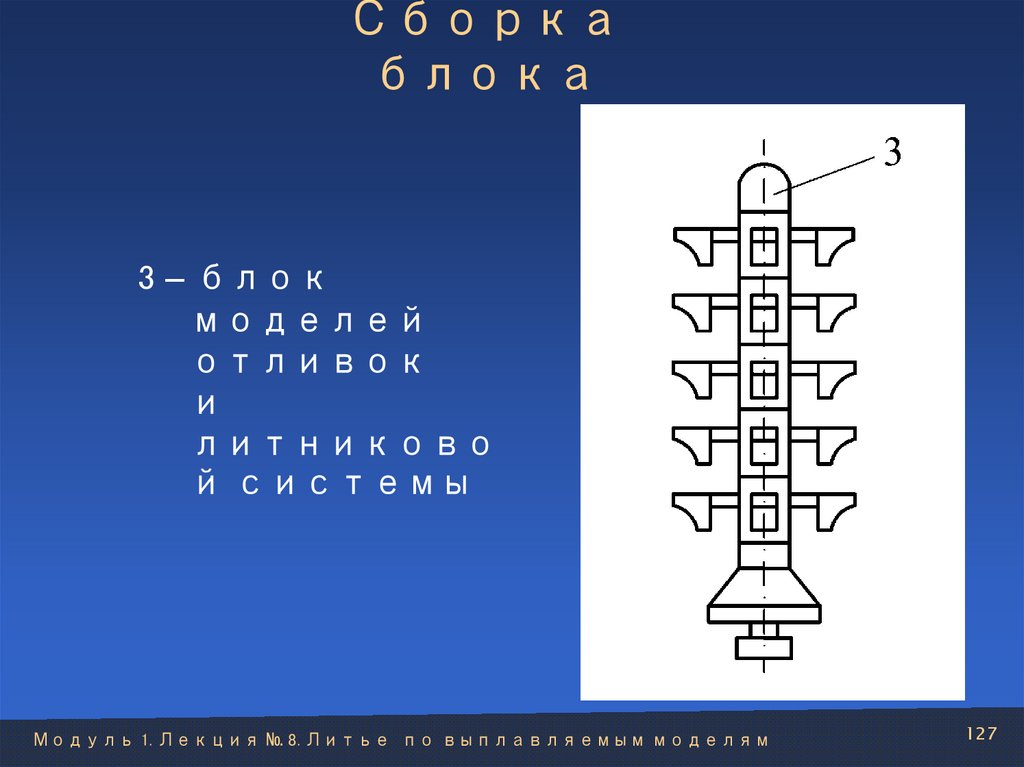

127. Сборка блока

3 – блокмоделей

отливок

и

литниково

й системы

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

127

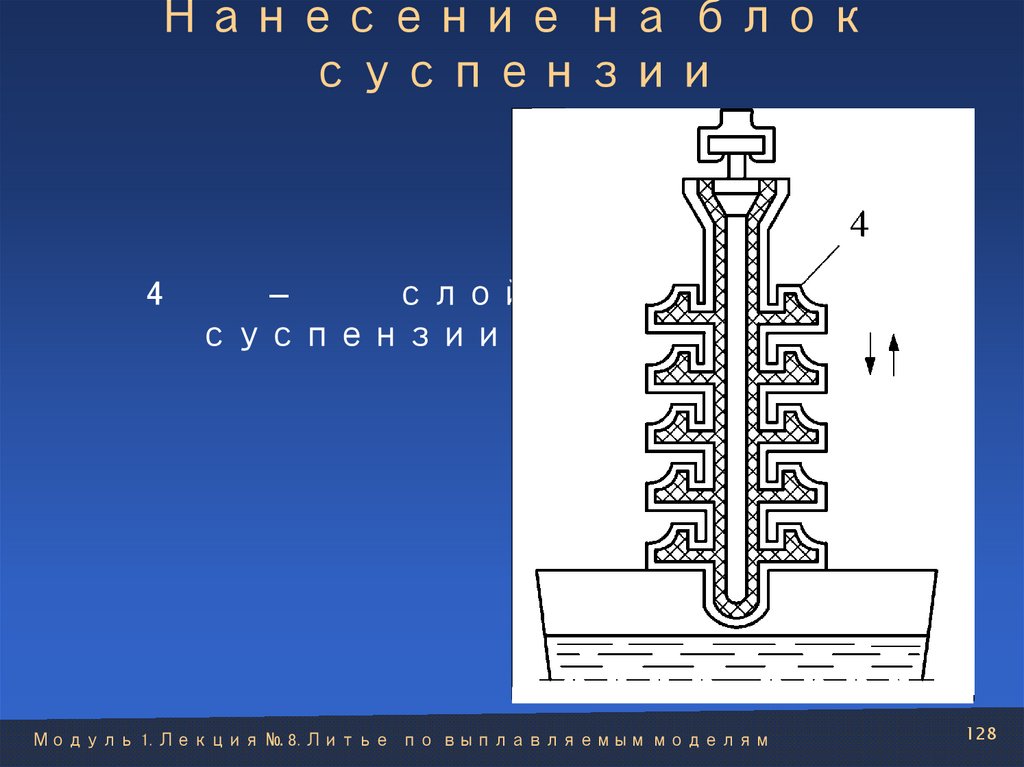

128. Нанесение на блок суспензии

4–

слой

суспензии

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

128

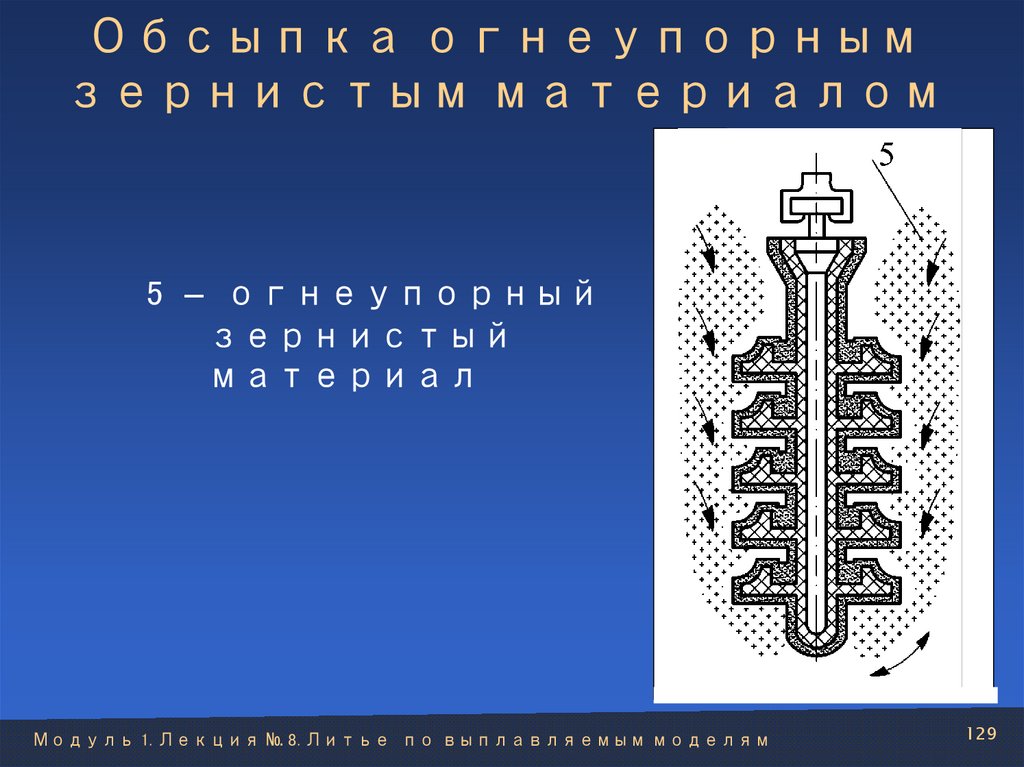

129. Обсыпка огнеупорным зернистым материалом

5 – огнеупорныйзернистый

материал

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

129

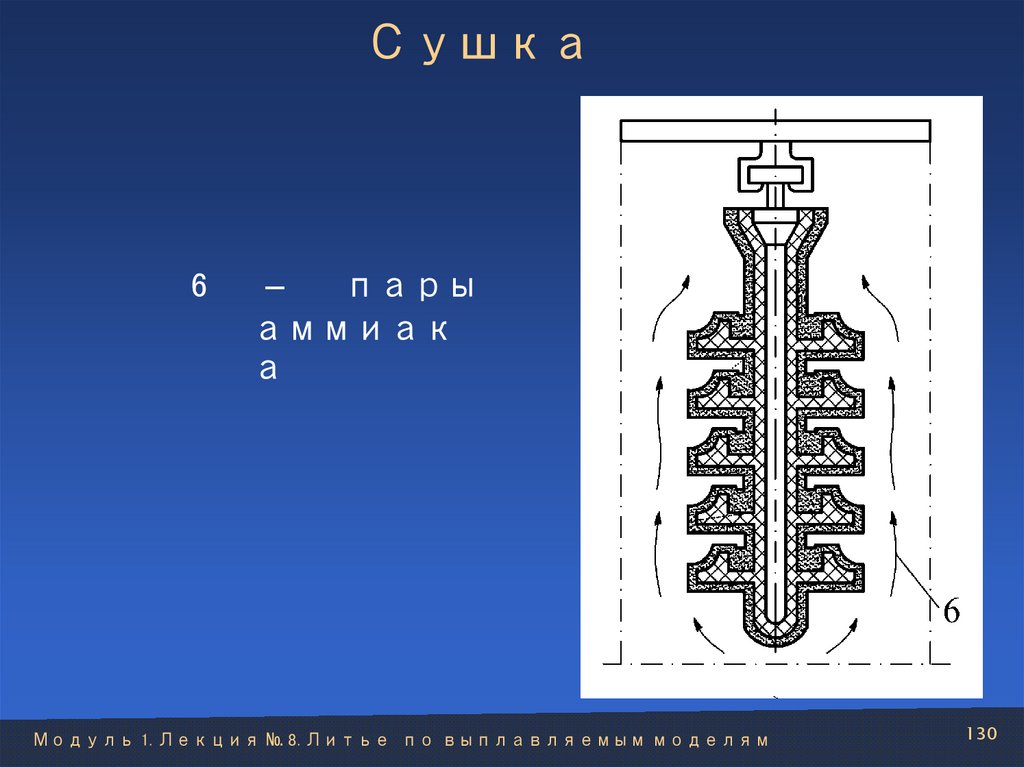

130. Сушка

6–

пары

аммиак

а

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

130

131. Удаление модели

7– горячая

вода

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

131

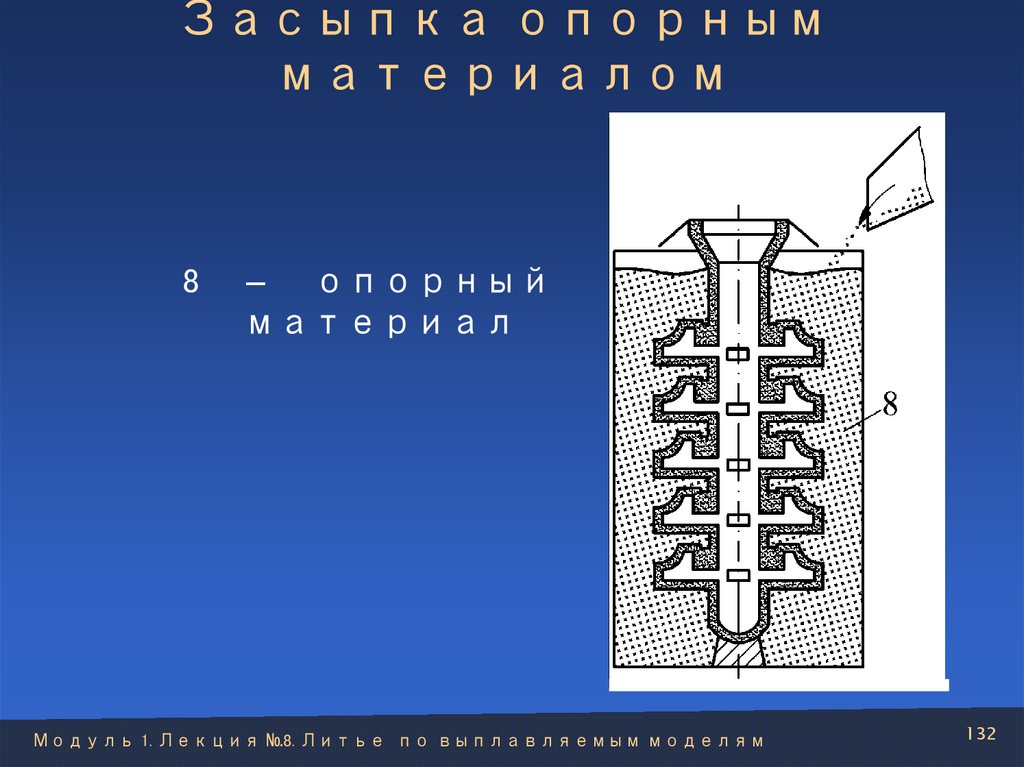

132. Засыпка опорным материалом

8– опорный

материал

Модуль 1. Лекция №8. Литье по выплавляемым моделям

132

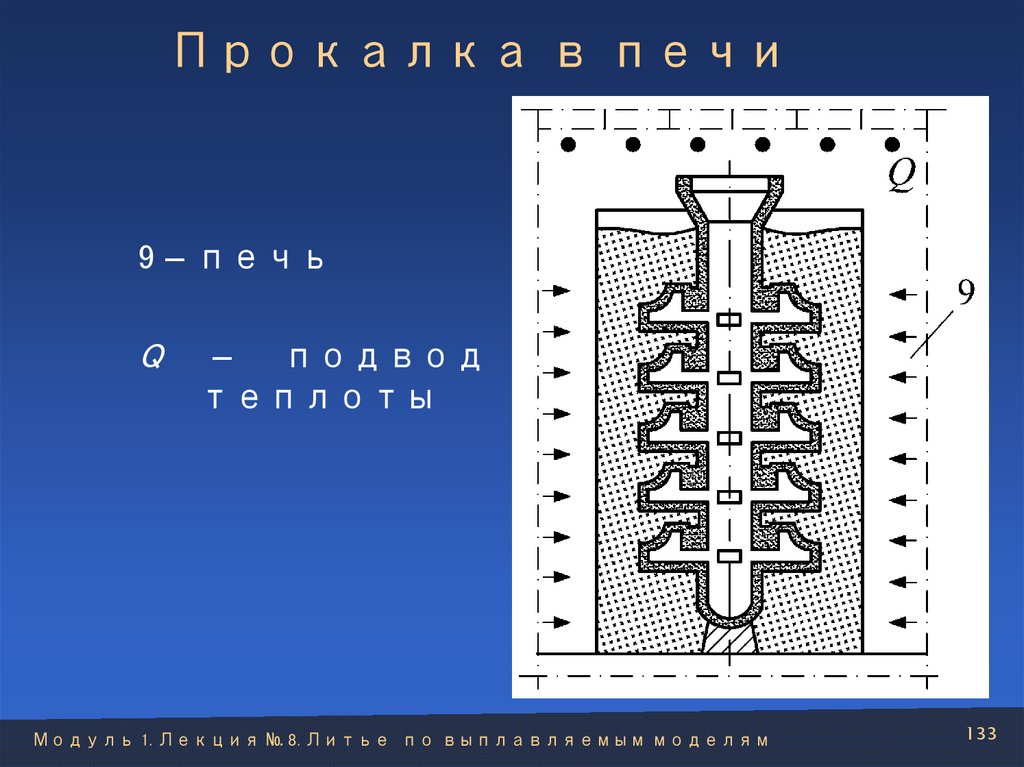

133. Прокалка в печи

9 – печьQ

– подвод

теплоты

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

133

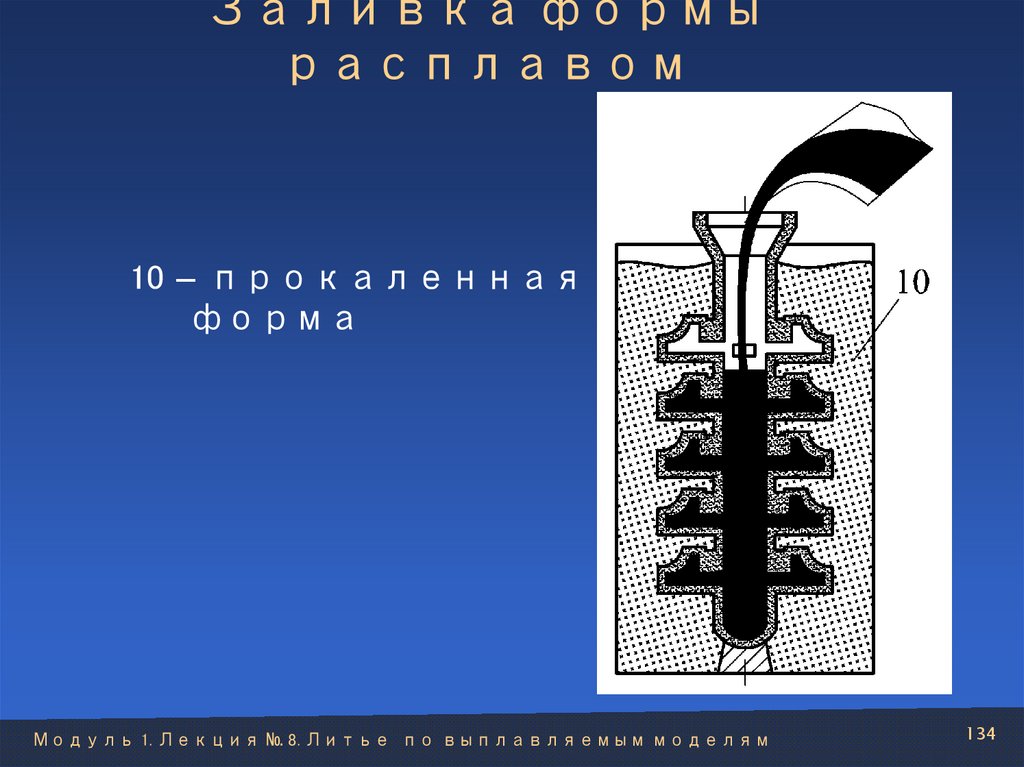

134. Заливка формы расплавом

10 – прокаленнаяформа

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

134

135. Выбивка отливок

Послеохлаждения

форм

производят

выбивку

отливок

на

специальных

установках

с

поворотом

опок

на 180 для того,

чтобы из опок высыпался

наполнитель.

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

135

136. Способы обрубки отливок

1)Способы

очистки

отливок

на

1) вибрационн

вибрационн

ая;

ых

2) пескоструй

установках;

ная;

2) продавлива

3) гидропеско

нием стояка

струйная;

с отливками

4) химикочерез

термическа

обрезной

яв

штамп;

растворах

3) отрезкой

щелочей и

дисковыми и

кислот, а

ленточными

136

также

Модуль 1. Лекция № 8. Литье по выплавляемым

моделям

137. Качество отливок

3. Механизация и автоматизацияпроцесса. Контроль отливок

Качество отливок

Качество

отливок,

полученных

данным

способом,

существенно

зависит

от

стабильности

качества

исходных

материалов

для

изготовления

моделей,

суспензии, формы, а также от

стабильности

режимов

технологического

процесса.

137

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

Это осложняет автоматизацию

138. Механизация и автоматизация процесса

ВВ

серийном

производстве

осуществляется

автоматизация

отдельных

операций:

изготовление

моделей,

блоков,

приготовление суспензии и др.

массовом

производстве

используют

автоматические

линии, выполняющие операции:

приготовление

модельных

138

составов;

изготовление

Модуль

1. Лекция № 8. Литье по выплавляемым

моделям

139. Библиографический список

Технологиялитейного

производства:

специальные

виды литья: учебник для студ.

высш. учеб. заведений / Э. Г.

Гини.

–

М.:

Издательский

центр «Академия», 2005. – 350 с.

Модуль 1. Лекция № 8. Литье по выплавляемым моделям

139

140. Получение слитков непрерывным и полунепрерывным способом

1. Назначение слитков2. Особенности

технологического процесса

непрерывного и

полунепрерывного литья

слитков

3. Литейные машины

4. Термообработка слитков

5. Особенности технологии

литья слитков

из

алюминиевых, магниевых и

медных сплавов

140

Модуль 1

141. Слитки

1. Назначение слитковСлитки

Слитком

называют

отливку

определенной

формы

и размеров, предназначенную

для

дальнейшей

обработки

давлением, т. е. прокаткой,

прессованием,

штамповкой,

ковкой, волочением и т. д.

В зависимости от назначения

слитки могут быть плоскими

(в

виде

плит),

цилиндрическими,

цилиндрическими

полыми,

а 141

Модуль1. Лекция № 9. Получение слитков непрерывным и

также способом

могут

иметь

любое

полунепрерывным

142. Виды литья

2. Особенноститехнологического процесса

непрерывного и

Виды литьялитья

полунепрерывного

слитков

Непрерывное

– литье, при

Наполнитель

ное – такое

котором

литье, при

слиток может

котором форма

быть получен

и размер

любой

слитка

требуемой

определяется

длины, а литье

полостью

может

изложницы.

продолжаться

сколько

угодно долго.

142

ПриЛекция

этом

Модуль1.

№ 9. Получение слитков непрерывным и

полунепрерывным способом

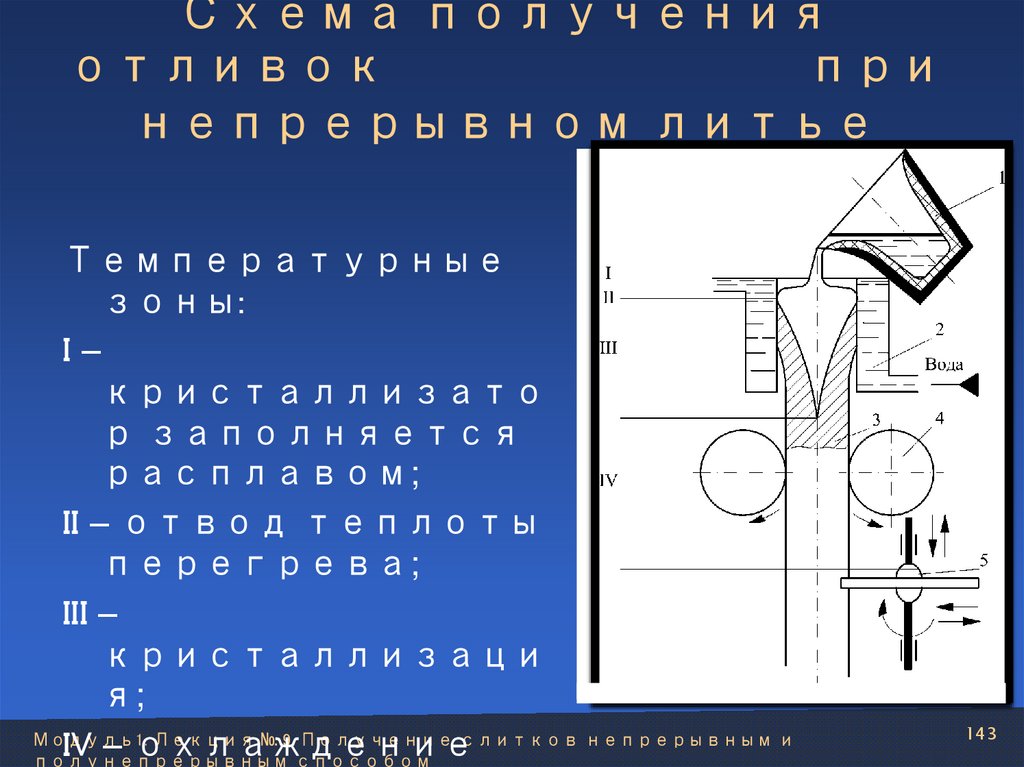

143. Схема получения отливок при непрерывном литье

Температурныезоны:

I–

кристаллизато

р заполняется

расплавом;

II – отвод теплоты

перегрева;

III –

кристаллизаци

я;

Модуль1. Лекция № 9. Получение слитков непрерывным и

IV – охлаждение

полунепрерывным способом

143

144. Схема получения отливок при непрерывном литье

1 – ковш;2–

кристаллиза

тор;

3–

затвердевша

я часть

отливки;

4 – валки;

5 – пила

Модуль1. Лекция №9. Получение слитков непрерывным и

полунепрерывным способом

144

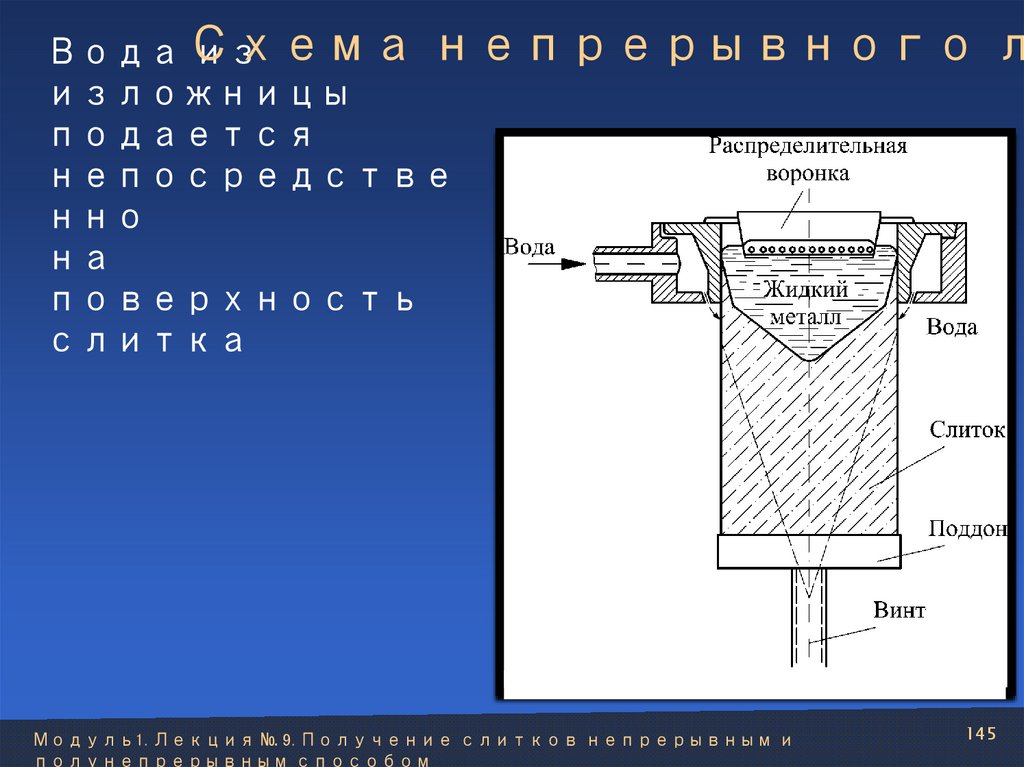

145. Вода из изложницы подается непосредственно на поверхность слитка

непрерывного лВода Схема

из

изложницы

подается

непосредстве

нно

на

поверхность

слитка

Модуль1. Лекция № 9. Получение слитков непрерывным и

полунепрерывным способом

145

146. Устройство литейных комплексов для производства слитков полунепрерывным методом

3. Литейные машиныУстройство литейных

комплексов для

производства слитков

полунепрерывным

методом

1) раздаточная печь (миксер)

с

электрическим

или

газовым

обогревом

для

приготовления

сплава

заданного

состава,

поддержания

заданной

технологической

температуры

и

дозирования

подачи

на

литейную машину;

Модуль1. Лекция № 9. Получение слитков непрерывным и

2) установка

внепечного

полунепрерывным способом

146

147. Устройство литейных комплексов для производства слитков полунепрерывным методом

3) установка для подачимодифицирующих добавок;

4) камера фильтрации через

пенокерамические или

насыпные фильтры;

5) литейная машина

вертикального или

горизонтального типа для

отливки плоских,

Модуль1.

Лекция № 9. Получение слитков непрерывным

и

цилиндрических

слитков

и

полунепрерывным способом

147

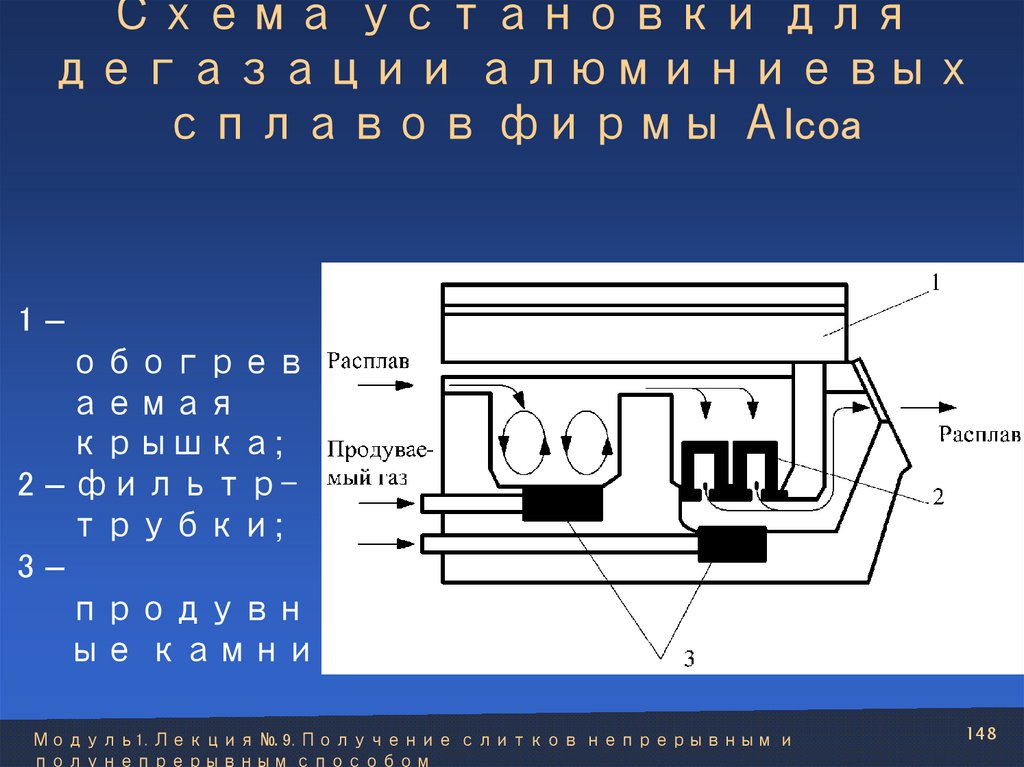

148. Схема установки для дегазации алюминиевых сплавов фирмы Аlcoa

1–обогрев

аемая

крышка;

2 – фильтртрубки;

3–

продувн

ые камни

Модуль1. Лекция № 9. Получение слитков непрерывным и

полунепрерывным способом

148

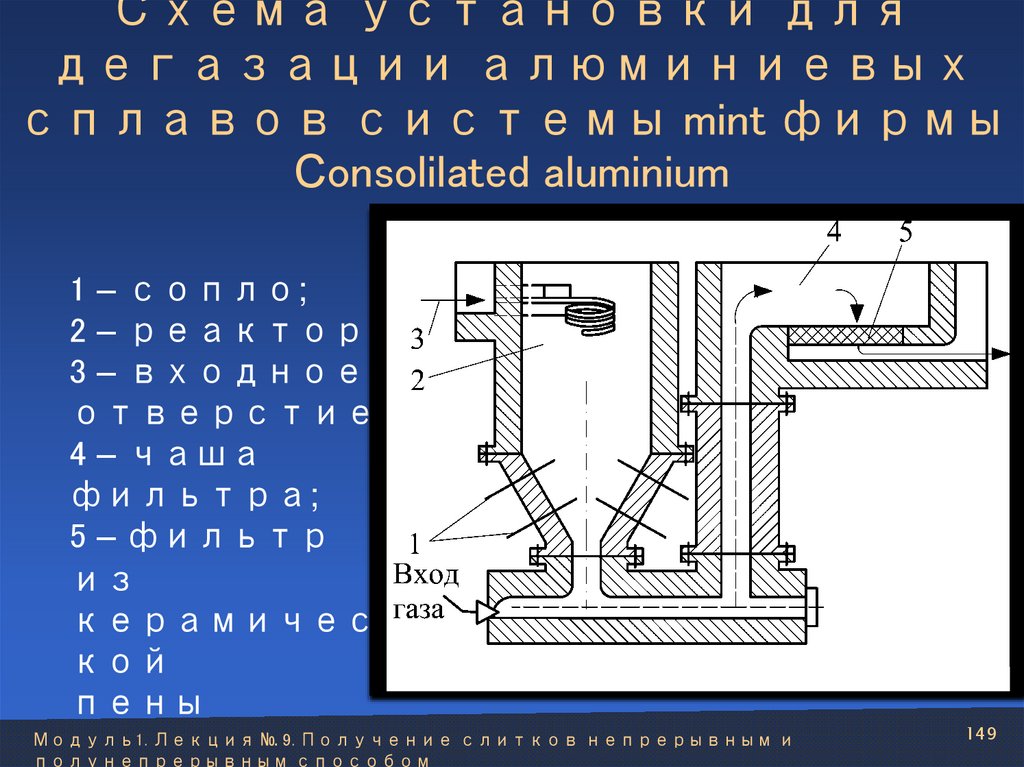

149. Схема установки для дегазации алюминиевых сплавов системы mint фирмы Сonsolilated aluminium

1 – сопло;2 – реактор;

3 – входное

отверстие;

4 – чаша

фильтра;

5 – фильтр

из

керамичес

кой

пены

Модуль1. Лекция № 9. Получение слитков непрерывным и

полунепрерывным способом

149

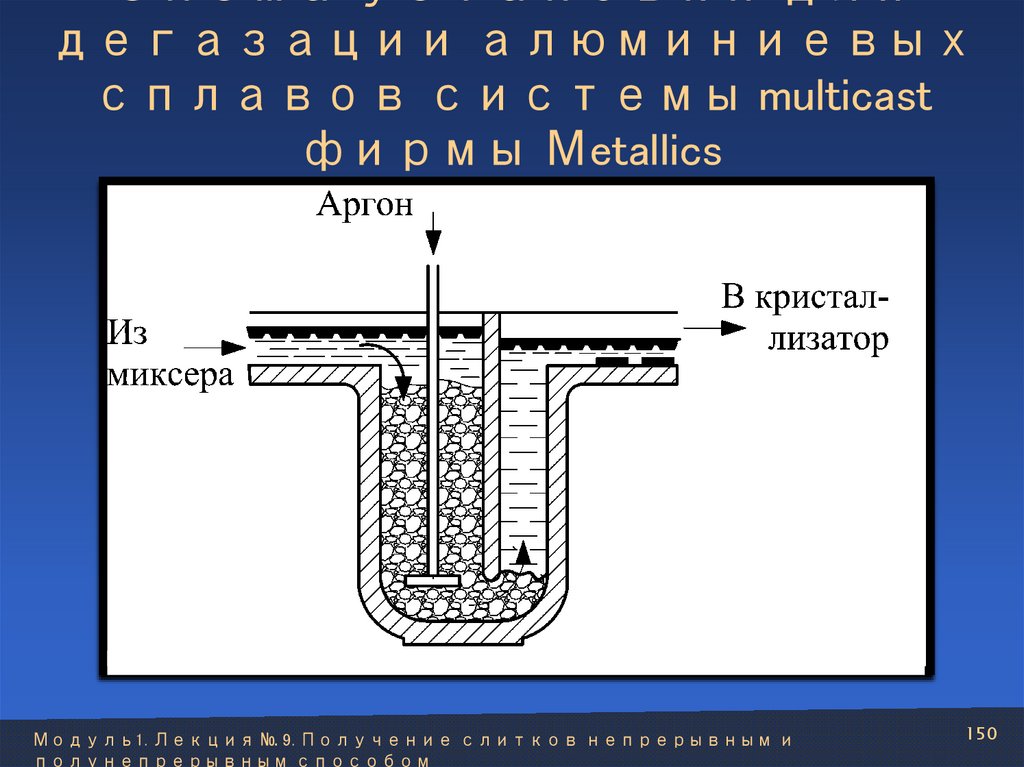

150. Схема установки для дегазации алюминиевых сплавов системы multicast фирмы Мetallics

Модуль1. Лекция № 9. Получение слитков непрерывным иполунепрерывным способом

150

151. Принципиальная схема непрерывного модифицирования лигатурным прутком

1 – привод;2–

рафинирующе

е

устройство;

3–

прилеточная

коробка

Модуль1. Лекция № 9. Получение слитков непрерывным и

полунепрерывным способом

151

152. Элементы литейной оснастки

1) кристаллизатор(формообразователь),

определяющий форму, размеры

и качество отливаемого

слитка;

2) поддон, служащий для

формирования донной части

слитка и запирания

кристаллизатора в момент

подачи первых порций

расплава;

3) коллектор-охладитель,

152

регулирующий

подачу

воды

Модуль1.

Лекция № 9. Получение слитков

непрерывным

и

полунепрерывным способом

153. Кристаллизатор

Кристаллизатор

Поддон

Модуль1. Лекция № 9. Получение слитков непрерывным и

полунепрерывным способом

153

154. Гомогенизация слитков

4. Термообработка слитковГомогенизация

слитков

Гомогенизацию

(гомогенизирующую

обработку) слитков проводят

при

температурах,

приближающихся

к

температуре

солидуса

сплава.

Гомогенизация

позволяет

устранить

или

уменьшить

дендритную

ликвацию,

повысить

способность

материала

к

горячему

и

154

холодному

деформированию;

Модуль1.

Лекция № 9. Получение слитков

непрерывным и

полунепрерывным способом

155. Отжиг слитков

Отжиг(гетерогенизирующую

обработку) слитков проводят

при

температурах,

достаточных

для

снятия

внутренних напряжений.

Цель

отжига

–

устранение

внутренних

напряжений

в слитке и разупрочнение

сплава, получившего полную

или

частичную

закалку

в

Модуль1.

Лекция № 9. Получение

слитков непрерывным и

процессе

кристаллизации

и 155

полунепрерывным способом

156.

Особенности технологии литья слитковиз алюминиевых, магниевых

и медных сплавов

При

литье

слитков

из

алюминиевых

и

магниевых

сплавов

высота

кристаллизаторов составляет

70–140

мм.

Кристаллизаторы

изготовляют из алюминиевых

сплавов (АМц, Д1 и Д16).

Для отливки медных сплавов

кристаллизаторы

156

Модуль1.

Лекция № 9. Получение слитков непрерывным

и

изготовляются

из

меди

и

полунепрерывным способом

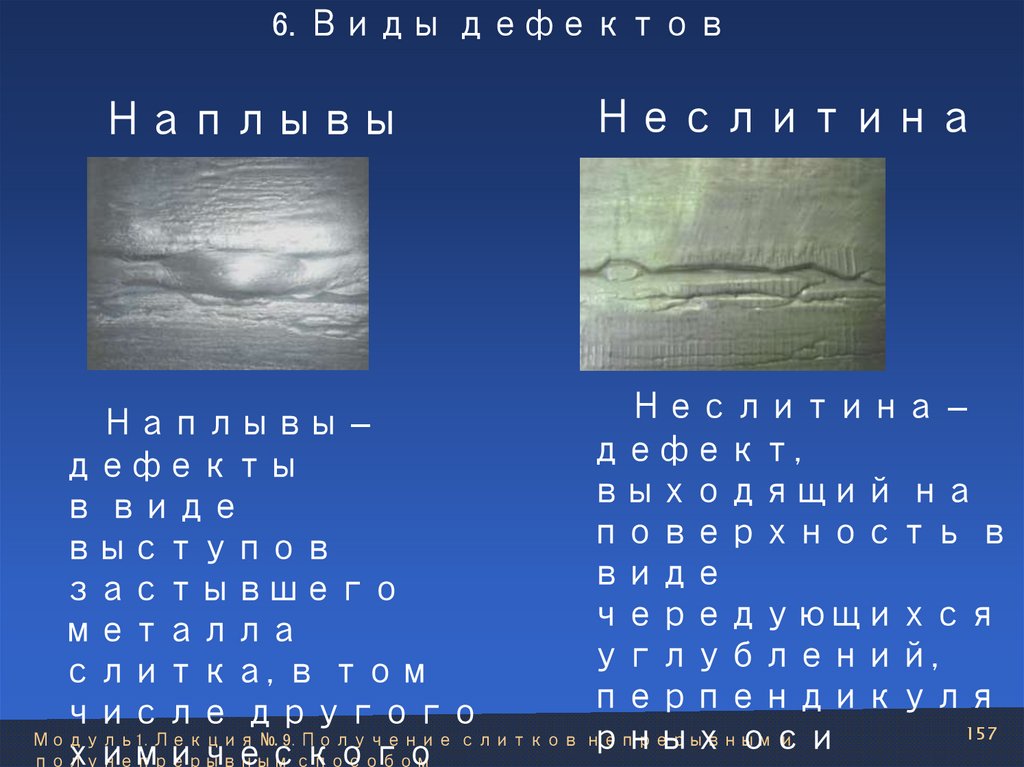

157. Наплывы

6. Виды дефектовНаплывы

Неслитина

Неслитина –

Наплывы –

дефект,

дефекты

выходящий на

в виде

поверхность в

выступов

виде

застывшего

чередующихся

металла

углублений,

слитка, в том

перпендикуля

числе другого

157

Модуль1. Лекция № 9. Получение слитков непрерывным

и

рных

оси

химического

полунепрерывным

способом

158. Трещина

КривизнаТрещина – это

разрыв

слитков

металла на

Кривизна

поверхности

слитков

или внутри

появляется изслитка.

за

Трещины

неисправносте

возникают

й литейной

в процессе

машины – это

кристаллизаци кривизна

и

направляющих:

(кристаллизац

большого люфта

ионные или

между рамой

горячие

158

Модуль1. Лекция № 9. Получение слитков

непрерывным и и

поддонов

полунепрерывным способом

159. Надыры и надрывы

Надыры и надрывы – этодефекты поверхности,

связанные с плохой полировкой

и смазкой кристаллизатора,

неправильной их установкой.

Для предупреждения данных

дефектов необходимо

зачистить поверхность

кристаллизатора, проверить

качество смазки и

Модуль1.

Лекция № 9. Получение слитков

непрерывным и

равномерность

ее нанесения

на159

полунепрерывным способом

160. Библиографический список

Степанов,Ю.

А.

Технология

литейного

производства:

специальные

виды

литья.

Учебник

для

вузов

по

специальности

«Машины

и

технология

литейного

производства» / Ю. А. Степанов, Г.

Ф. Баландин, В. А. Рыбкин / под ред.

Ю.

А.

Степанова.

–

М.

:

Машиностроение, 1983. – 287 с.

Литье

слитков

цветных

металлов и сплавов. Изд. 2-е,

допол. и перераб. / Горшков И. Е. –

М.: Государственное науч.-тех.

Изд-во литературы по черной и

цветной металлургии, 1952. – 416 с.

160

Модуль1. Лекция №9. Получение слитков непрерывным и

полунепрерывным способом

industry

industry