Similar presentations:

Вибродиагностика элементов компрессорного оборудования нефтепроводов

1. Вибродиагностика элементов компрессорного оборудования нефтепроводов

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГООБРАЗОВАНИЯРОССИЙСКОЙ ФЕДЕРАЦИИ

ФГБОУ ВО «Брянский государственный технический университет»

Кафедра «Турбиностроение и трубопроводные транспортные

системы»

Выпускная квалификационная работа

Вибродиагностика элементов компрессорного

оборудования нефтепроводов

Выполнил

Студент Злыднев В.Д.

Руководитель

Доцент, д.т.н.: Измеров М.А.

1

2. Исследуемый объект вибродиагностики

Компрессор ВКГ – 20/5 используется длясжатия нефтяного газа второй ступени

сепарации. Компрессор использует

впрыскивание нефти, используемой

также для смазки внутренних узлов.

Основными объектами для рассмотрения

является вал и подшипники.

Для выявления дефектов необходимо

частичная разборка и вибродиагностика

валов с собственными подшипниками в

сборе.

Рис. 1 Конструкция ВКГ

2

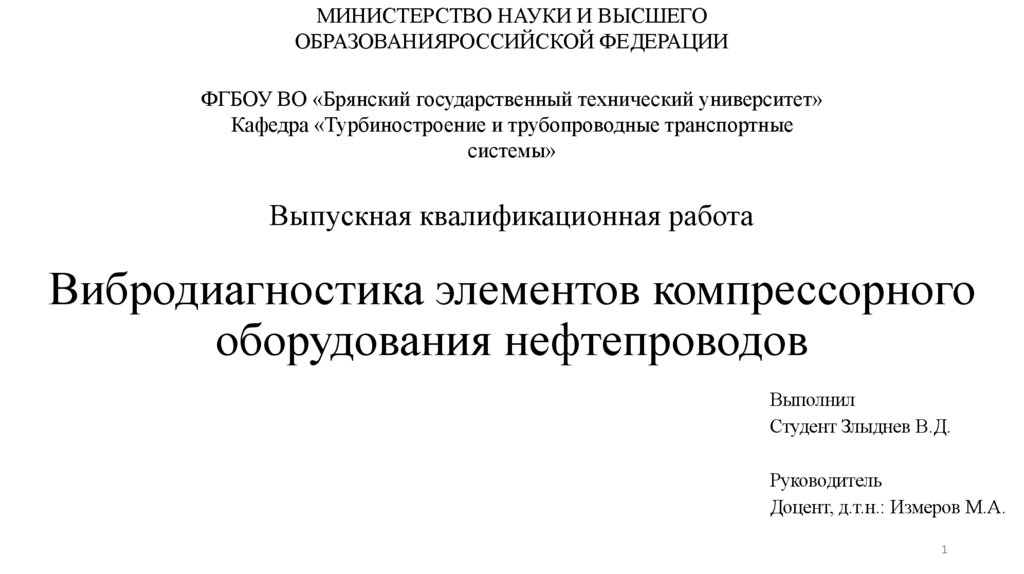

3. Пример дефектов подшипника и способ обнаружения путём вибродиагностики

Рис. 2 Примеры дефектов подшипникаа) Коррозия на посадочной поверхности

наружного кольца (фретинг-коррозия)

б) Полное разрушение подшипника (все

детали повреждены)

в) Дефекты ролика (шарика)

г) Усталостные раковины на дорожке

качения наружного кольца

д) Вмятины на дорожке качения наружного

кольца

е) Трещины и излом сепаратора

ж) Трещины и разрывы внутреннего кольца

Рис. 3 Эскиз вибродиагностики

Рис. 4 Построенная АЧХ

А) Без дефектов подшипника

Б) Малые дефекты подшипника

в) Критические дефекты подшипника

3

4. Подбор оборудования и дополнительных элементов к стенду

Исходя из первоначальных расчётов,был подобран минимально

допустимый двигатель АИР80B4У3

Опираясь на ГОСТ 23831-79 был

произведён расчёт и выбор ремня,

имеющий толщину 1,25 мм,

ширину 40 мм и длину 1400 мм.

Для изменения скорости вращения

вала двигателя используется

частотный преобразователь типа

A150 380В 3ф 7.5кВт 17А

Рис. 5 Вид двигателя АИР80B4У3

Рис. 6 Прорезиненный плоский

ремень

Рис. 7 Вид ЧП A150 380В 3ф

7.5кВт 17А

Для обеспечения натяга ремня требуется

соответствующий натяжитель.

Рис. 8 Натяжитель ремня

Для выполнения

поставленных целей

ВУЗом был представлен

для работы прибор

Ассистент V3RT

Рис. 9 Прибор Ассистент V3RT

4

5. Создание стенда и расчёт на прочность

Рис. 11 Рабочие поверхностиРис. 10 Каркас.

Рис. 13 Сетка каркаса

Рис. 14 Расположение сил

Рис. 12 Вид готового стенда.

Рис. 15 Определение максимально

допустимого веса

5

6. Первичный анализ работы стенда

Рис. 16 Уровень вибрации на станинеРис. 17 Уровень вибрации на

Рис. 18 Уровень вибрации на станине

стенда ауд. 85-МСИ при

станине стенда ауд. 85-МСИ при

стенда ауд. 85-МСИ при

подключенном кабеле питания 380 В

подключенном кабеле питания 380 В

подключенном кабеле питания 380 В и

и остановленном двигателе.

и включенном двигателе, после

включенном двигателе, после второй

первой модернизации.

модернизации.

6

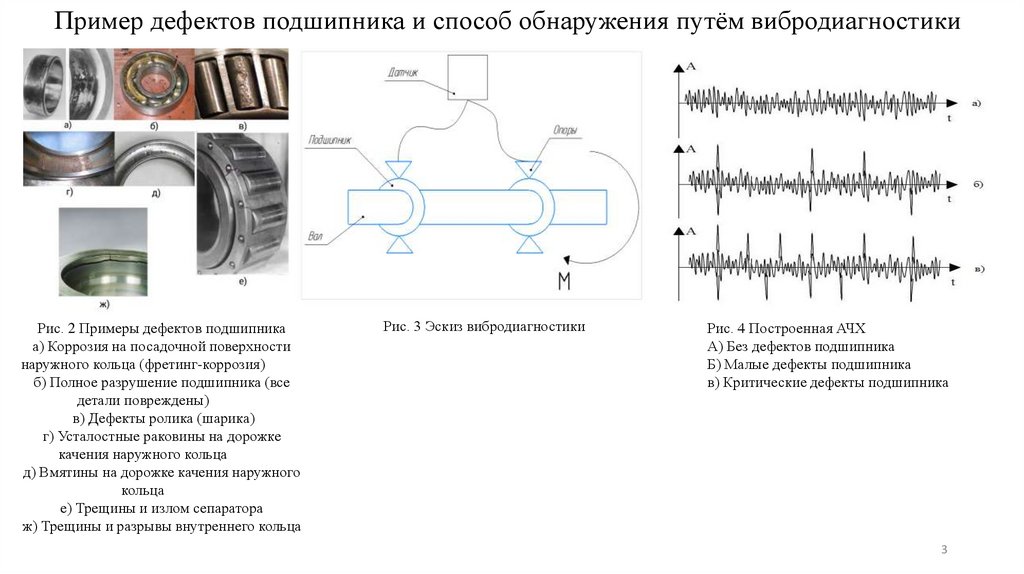

7. Разработка программы и ее описание

Рис. 19 Разработка приложения в среде С++Builder

Суть программы реализовать 2 ключевые функции:

1) синтез гармонических колебаний с возможностью

параметрической настройки и формирование

полигармонического сигнала путем их суперпозиции;

2) спектральный анализ полигармонического сигнала

посредством БПФ для получения АЧХ, что

обеспечивает идентификацию параметров

составляющих гармоник и диагностику состояния

оборудования.

Рис. 20 Моделирование сигнала

Рис. 21 Полученное АЧХ после

обработки сигнала

7

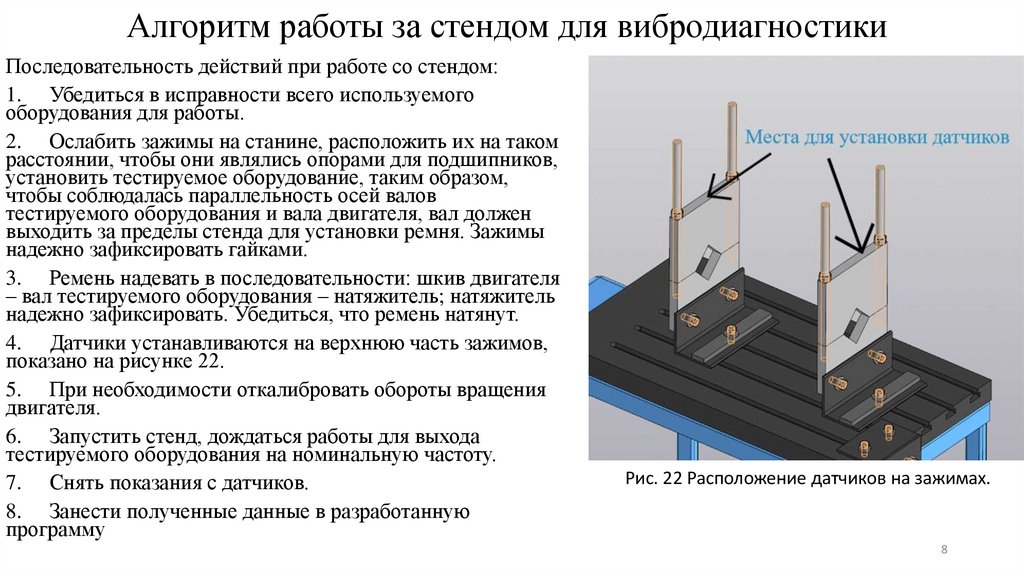

8. Алгоритм работы за стендом для вибродиагностики

Последовательность действий при работе со стендом:1. Убедиться в исправности всего используемого

оборудования для работы.

2. Ослабить зажимы на станине, расположить их на таком

расстоянии, чтобы они являлись опорами для подшипников,

установить тестируемое оборудование, таким образом,

чтобы соблюдалась параллельность осей валов

тестируемого оборудования и вала двигателя, вал должен

выходить за пределы стенда для установки ремня. Зажимы

надежно зафиксировать гайками.

3. Ремень надевать в последовательности: шкив двигателя

– вал тестируемого оборудования – натяжитель; натяжитель

надежно зафиксировать. Убедиться, что ремень натянут.

4. Датчики устанавливаются на верхнюю часть зажимов,

показано на рисунке 22.

5. При необходимости откалибровать обороты вращения

двигателя.

6. Запустить стенд, дождаться работы для выхода

тестируемого оборудования на номинальную частоту.

7. Снять показания с датчиков.

8. Занести полученные данные в разработанную

программу

Рис. 22 Расположение датчиков на зажимах.

8

9. Проблема

Требуется разработать стенд для вибрационной экспресс-диагностики элементовкомпрессорного оборудования для применения в ремонтной зоне, который обеспечит

надёжность и простоту эксплуатации при минимальной цене и обслуживании.

Цели и задачи

Целью является проектирование системы экспресс-вибродиагностики компрессорного

оборудования, применяемого на нефтепроводах (типа ВКГ).

Для достижения цели поставлены следующие задачи:

1. Анализ конструкции компрессорного оборудования и их элементов, требующих

наблюдения, контроля и диагностики.

2. Оценка вибрационных сигналов, их параметров, способов обработки информации, а

также существующих методов вибродиагностики элементов компрессорного

оборудования.

3. Разработка и проектирование стенда для первичной диагностики элементов

компрессорного оборудования, первичный анализ работы стенда.

4. Разработка программы для обработки полученных данных и её описание

9

5. Разработка алгоритма вибродиагностики на разработанном стенде.

10. Выводы

1. Проведён анализ конструкции компрессорного оборудования и ихэлементов.

2. Рассмотрена оценка вибрационных сигналов, их параметров, способов

обработки информации, а также существующих методов

вибродиагностики элементов компрессорного оборудования

3. В ПО Аскон Компас-3D создан стенд, произведены расчёты и подбор

оборудования

4. Разработана универсальная программа для обработки сигнала вибраций

5. Проведены первичные исследования работы стенда и его модернизация по

месту

6. Создан алгоритм работы за стендом для вибродиагностики

10

industry

industry