Similar presentations:

Виброналадка оборудования

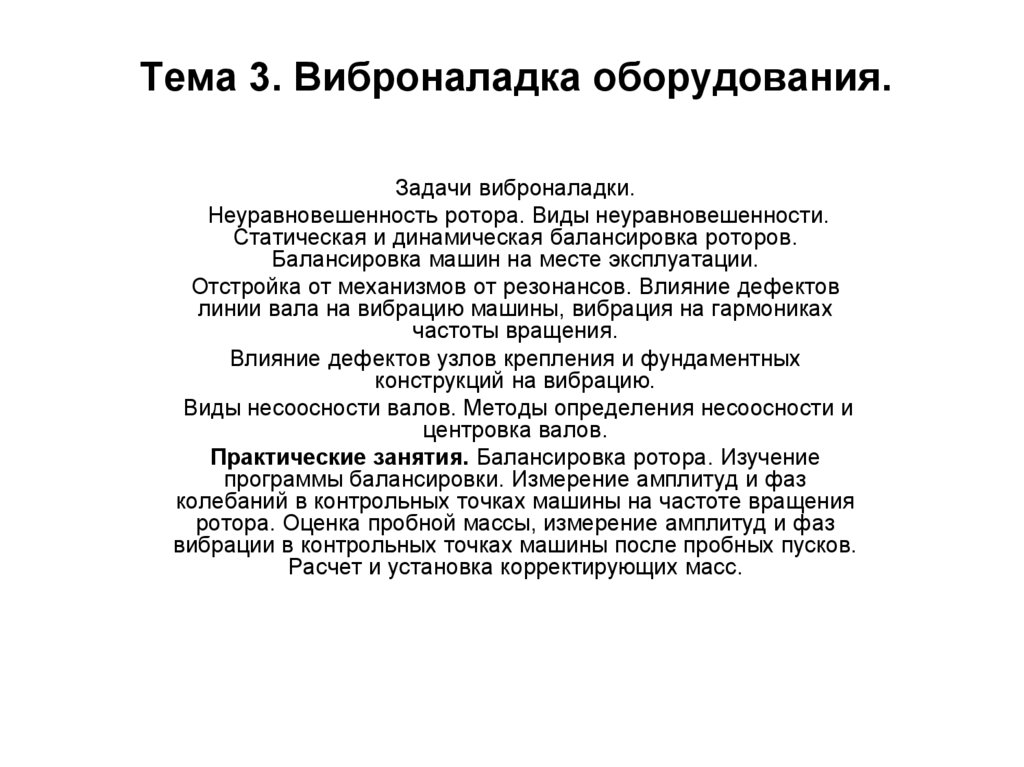

1. Тема 3. Виброналадка оборудования.

Задачи виброналадки.Неуравновешенность ротора. Виды неуравновешенности.

Статическая и динамическая балансировка роторов.

Балансировка машин на месте эксплуатации.

Отстройка от механизмов от резонансов. Влияние дефектов

линии вала на вибрацию машины, вибрация на гармониках

частоты вращения.

Влияние дефектов узлов крепления и фундаментных

конструкций на вибрацию.

Виды несоосности валов. Методы определения несоосности и

центровка валов.

Практические занятия. Балансировка ротора. Изучение

программы балансировки. Измерение амплитуд и фаз

колебаний в контрольных точках машины на частоте вращения

ротора. Оценка пробной массы, измерение амплитуд и фаз

вибрации в контрольных точках машины после пробных пусков.

Расчет и установка корректирующих масс.

2. Последствия повышенной вибрации для оборудования: ускоренный износ подшипников, муфт, уплотнителей, повышенный расход

электроэнергииУменьшение вибрации в 2 раза,

увеличивает срок эксплуатации

подшипников в 8 раз (в среднем).

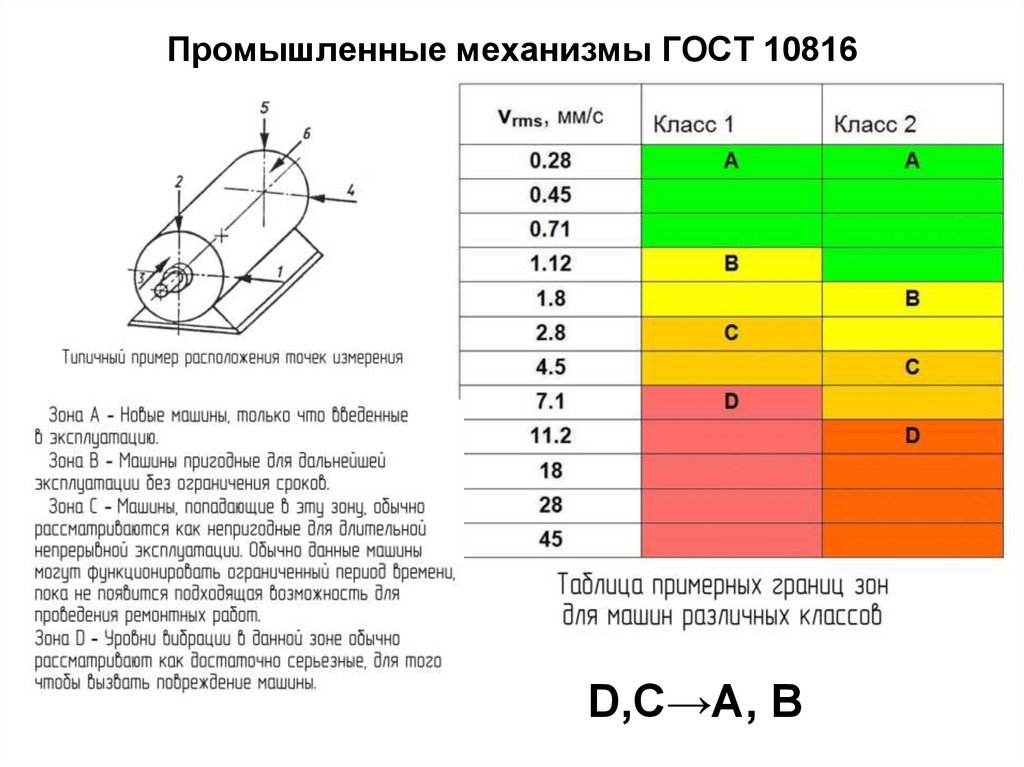

3. Промышленные механизмы ГОСТ 10816

D,C→A, B4.

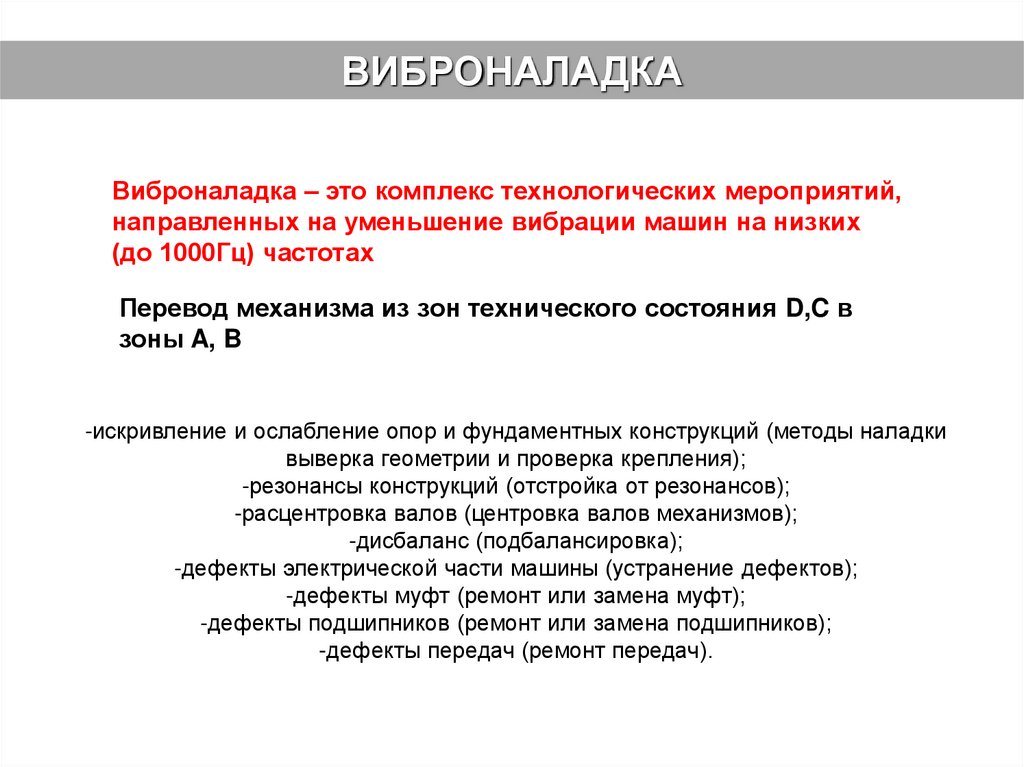

ВИБРОНАЛАДКАВиброналадка – это комплекс технологических мероприятий,

направленных на уменьшение вибрации машин на низких

(до 1000Гц) частотах

Перевод механизма из зон технического состояния D,C в

зоны A, B

-искривление и ослабление опор и фундаментных конструкций (методы наладки

выверка геометрии и проверка крепления);

-резонансы конструкций (отстройка от резонансов);

-расцентровка валов (центровка валов механизмов);

-дисбаланс (подбалансировка);

-дефекты электрической части машины (устранение дефектов);

-дефекты муфт (ремонт или замена муфт);

-дефекты подшипников (ремонт или замена подшипников);

-дефекты передач (ремонт передач).

5. ВИБРОНАЛАДКА

Основные задачи виброналадки:Обнаружение неисправностей, приводящих к росту

вибрации.

Направленное изменение колебательных свойств

объекта (резонансов, ослаблений).

Снижение до допустимых пределов низкочастотных

колебательных сил.

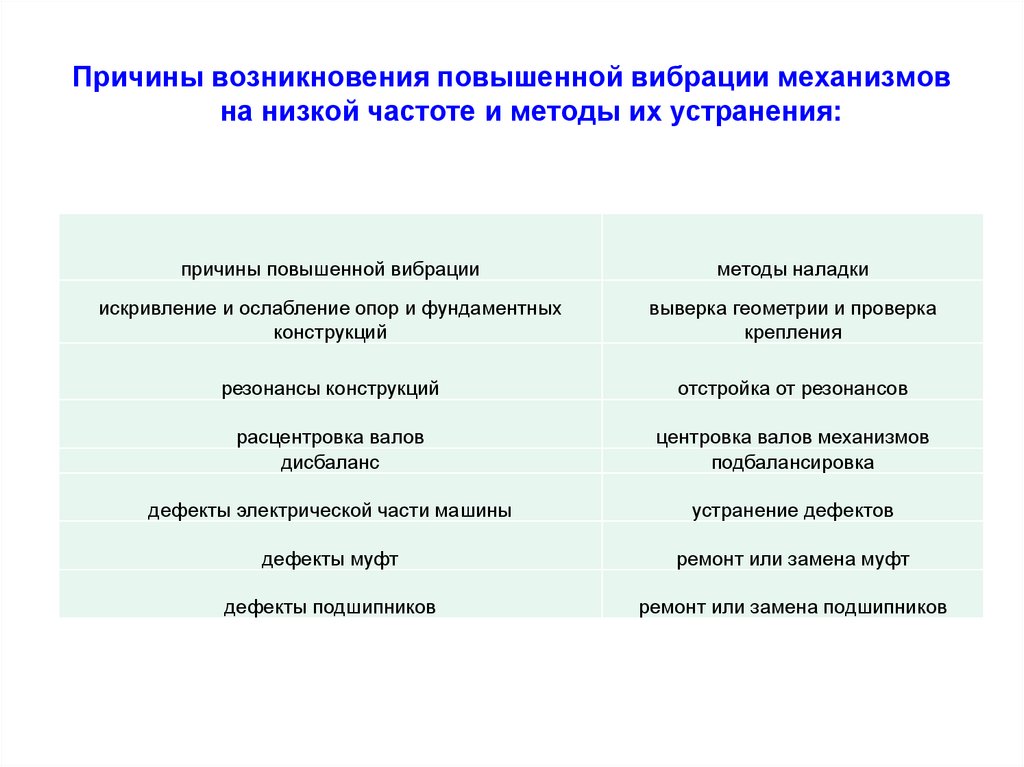

6. Причины возникновения повышенной вибрации механизмов на низкой частоте и методы их устранения:

причины повышенной вибрацииметоды наладки

искривление и ослабление опор и фундаментных

конструкций

выверка геометрии и проверка

крепления

резонансы конструкций

отстройка от резонансов

расцентровка валов

дисбаланс

центровка валов механизмов

подбалансировка

дефекты электрической части машины

устранение дефектов

дефекты муфт

ремонт или замена муфт

дефекты подшипников

ремонт или замена подшипников

7.

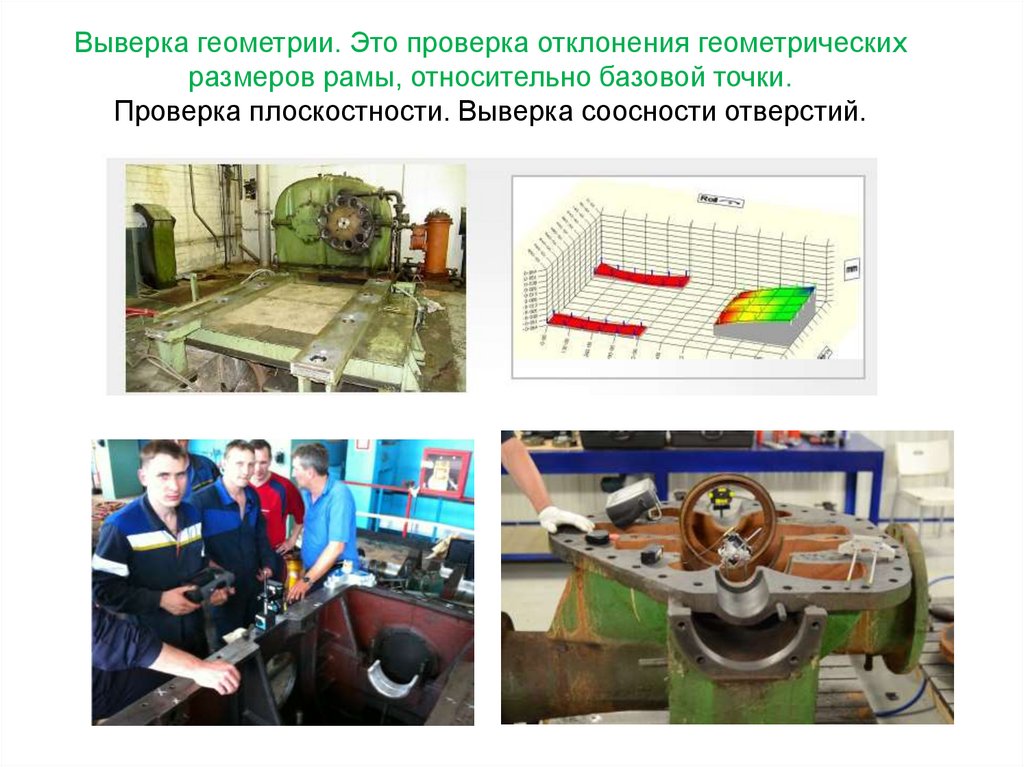

Выверка геометрии. Это проверка отклонения геометрических размероврамы, относительно базовой точки.

8.

9.

Выверка геометрии. Это проверка отклонения геометрическихразмеров рамы, относительно базовой точки.

Проверка плоскостности. Выверка соосности отверстий.

10.

Учебный фильм11.

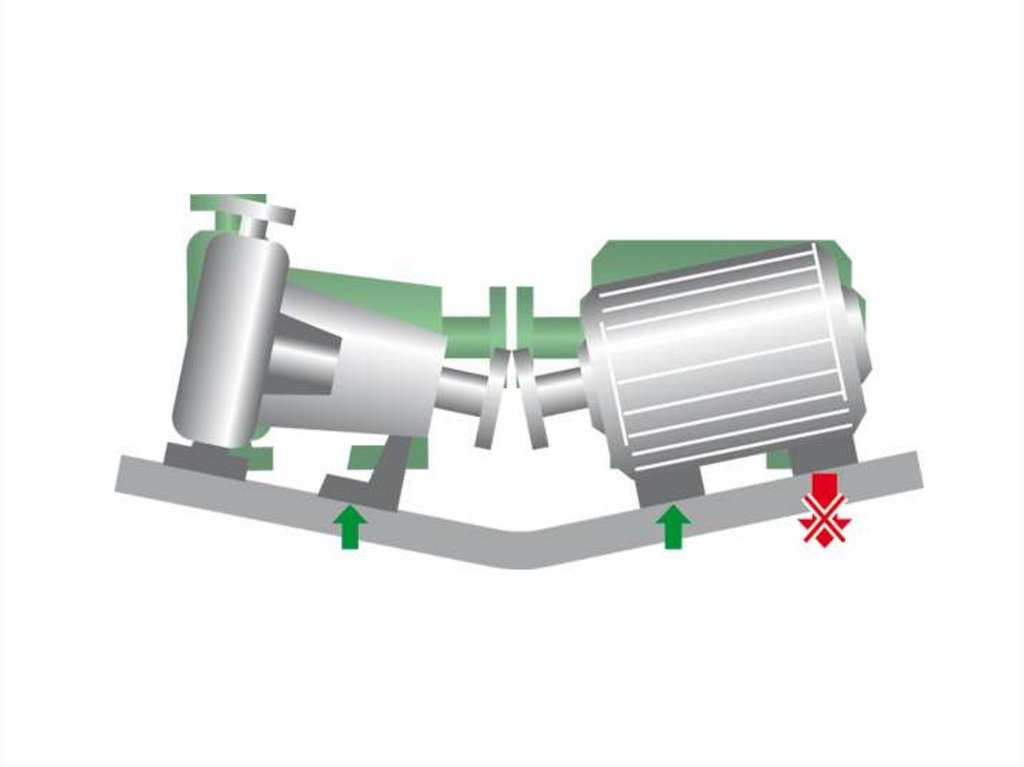

Нарушение соосности12.

Незакрепленный корпус машиныParallel

soft foot

Параллельная

“мягкая лапа”

Angular

soft foot

Угловая

“мягкая лапа”

‚Squishi foot‘

(corrosion)

Soft foot from

external force

“мягкая лапа”

из-за коррозии

“мягкая лапа”

из-за внешней

силы

13.

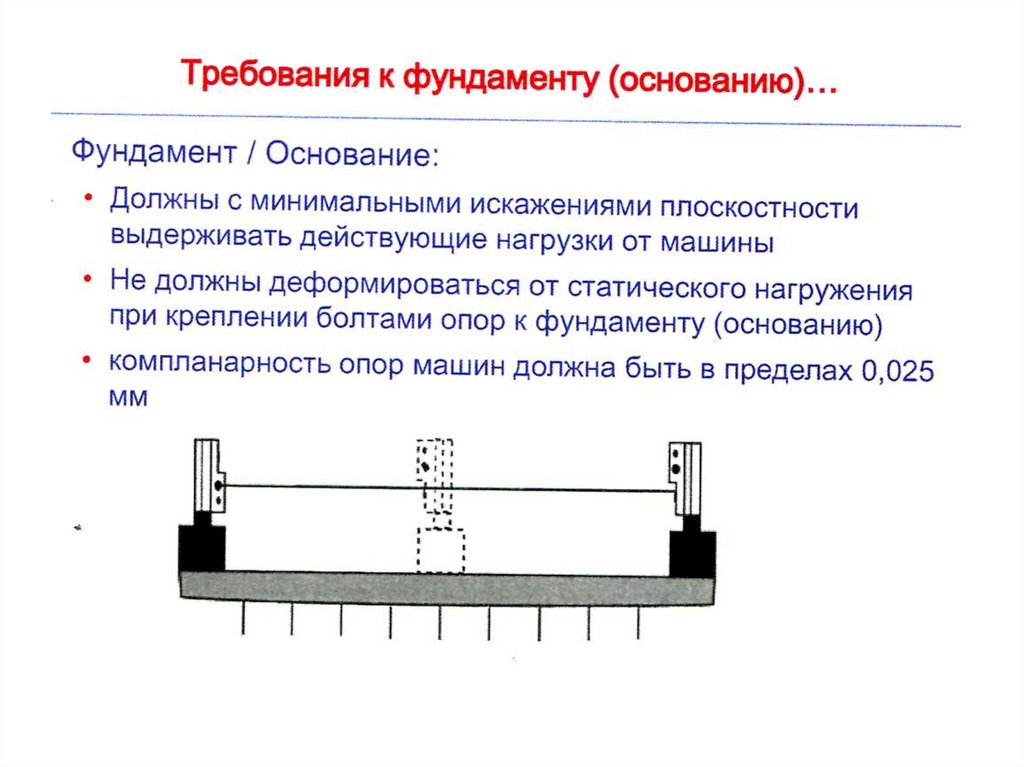

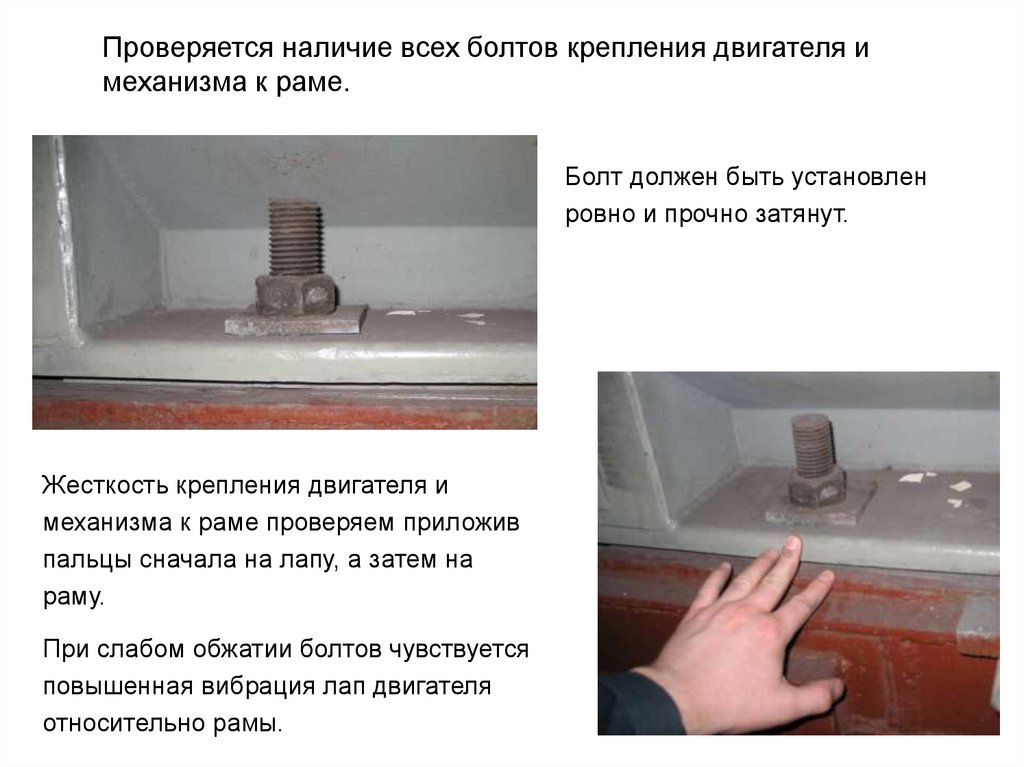

Проверяется наличие всех болтов крепления двигателя имеханизма к раме.

Болт должен быть установлен

ровно и прочно затянут.

Жесткость крепления двигателя и

механизма к раме проверяем приложив

пальцы сначала на лапу, а затем на

раму.

При слабом обжатии болтов чувствуется

повышенная вибрация лап двигателя

относительно рамы.

14.

Примеры неправильного крепления15.

В месте крепления двигателя к раме недолжно быть щелей

Подкладки под лапами двигателя и

механизма должны быть ровными,

располагаться по всей длине.

Количество подкладок не более 3.

Лапы двигателя не должны свисать за пределы рамы

16.

Примеры неправильной установки подкладок под лапы двигателей17.

Проверка жесткости рамы и фундаментной плитыПоследовательным

прикосновением к элементам

рамы сравниваем их вибрацию

между собой.

Разность вибрации между двумя

последовательными элементами

рамы говорит о нарушении

жесткости конструкции, т.е. между

элементами есть трещина.

18.

Последовательным прикосновением кфундаментной плите и бетонного

основания сравниваем их вибрации.

Точки сравнения

Различная вибрация говорит об

ослаблении крепления

фундаментной плиты к бетонному

основанию.

Необходимо проверить состояние

анкерных болтов и целостность

бетонного основания.

19.

Примеры дефектов конструкции рамы и фундаментаМасло приводит к разрушению

бетонного фундамента.

20.

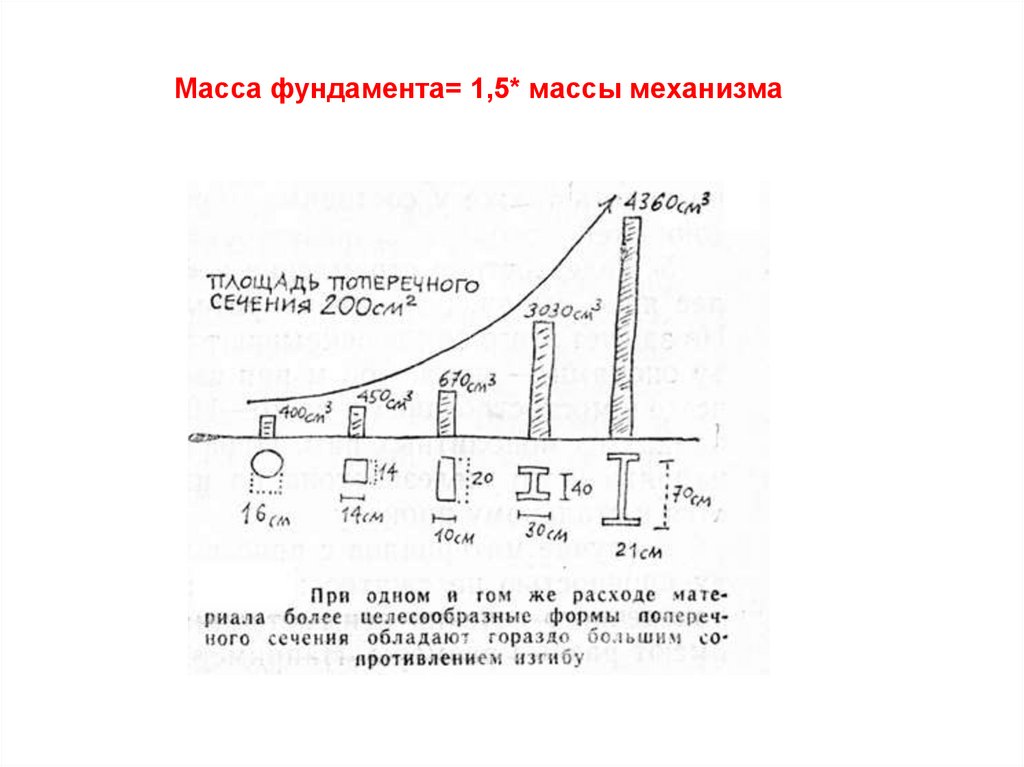

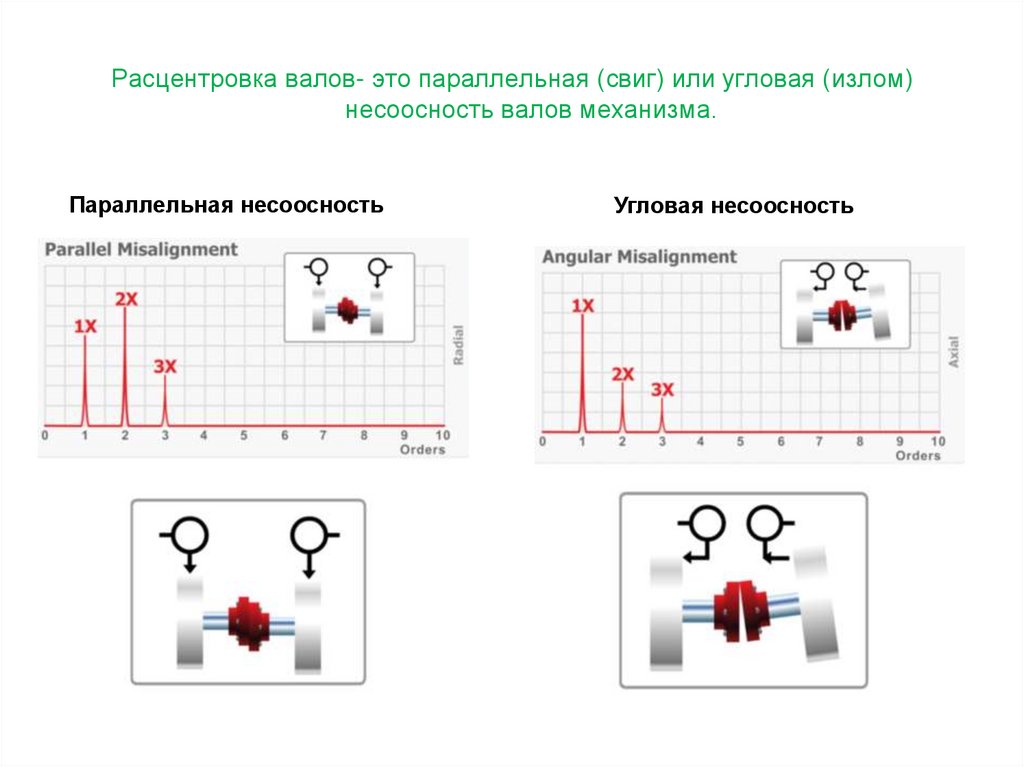

Масса фундамента= 1,5* массы механизма21. Расцентровка валов- это параллельная (свиг) или угловая (излом) несоосность валов механизма.

Параллельная несоосностьУгловая несоосность

22.

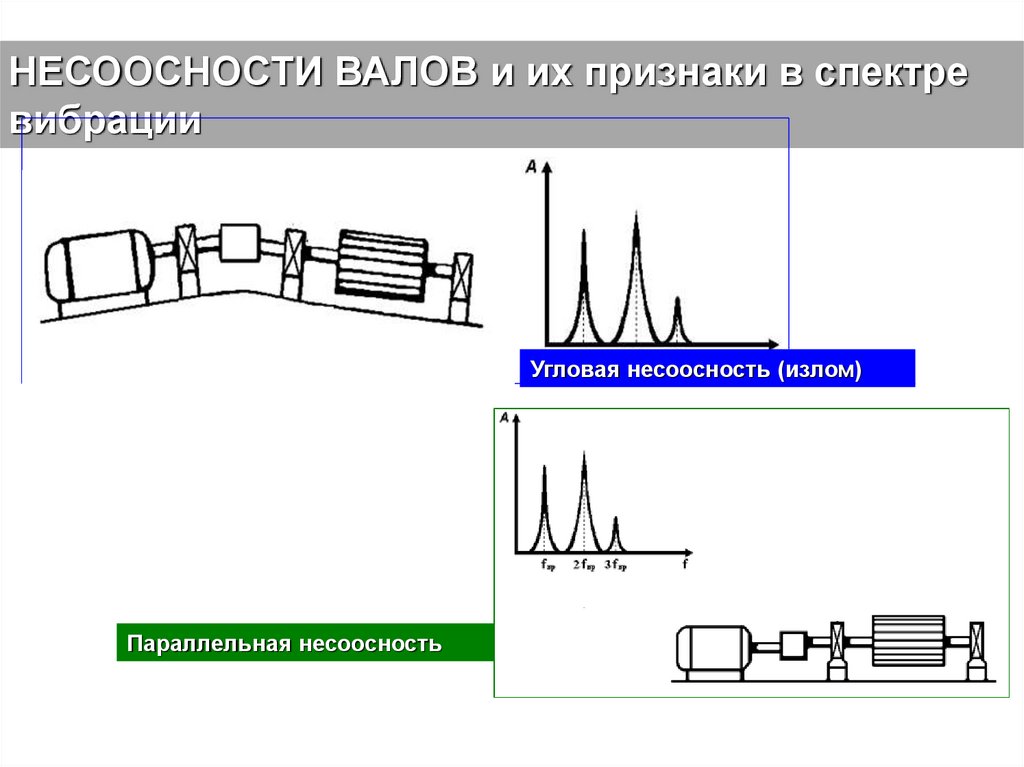

НЕСООСНОСТИ ВАЛОВ и их признаки в спектревибрации

Угловая несоосность (излом)

Параллельная несоосность

23.

Центровка- это устранение боковых и угловых смещенийвалов соединяемых машин и механизмов.

24.

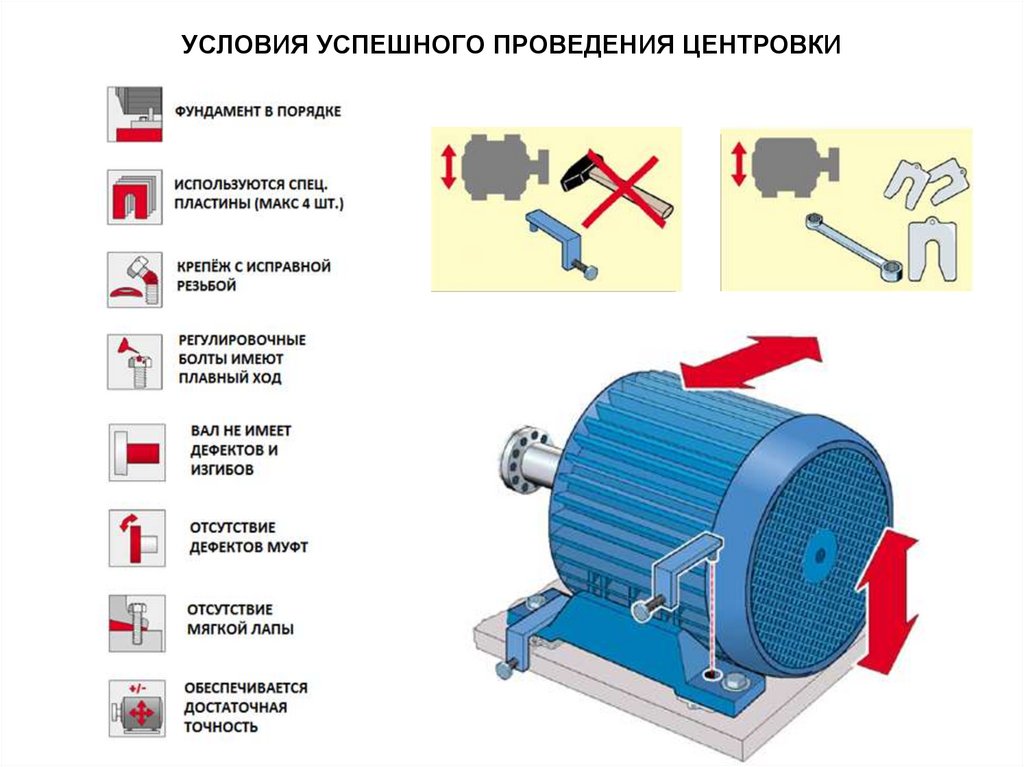

УСЛОВИЯ УСПЕШНОГО ПРОВЕДЕНИЯ ЦЕНТРОВКИ25.

ПРИВАРКА ПРИСПОСОБЛЕНИЙ ДЛЯ ПЛАВНОГОПЕРЕМЕЩЕНИЯ МЕХАНИЗМА

ДО

ПОСЛЕ

26.

Пример приспособлений для центровки27. ПРОЦЕДУРА ЦЕНТРОВКИ

УСТАНОВКА ДАТЧИКОВИЗМЕРЕНИЕ

УСТАНОВКА

КАЛИБРОВАННЫХ

ПЛАСТИН

28. Учебный фильм

29.

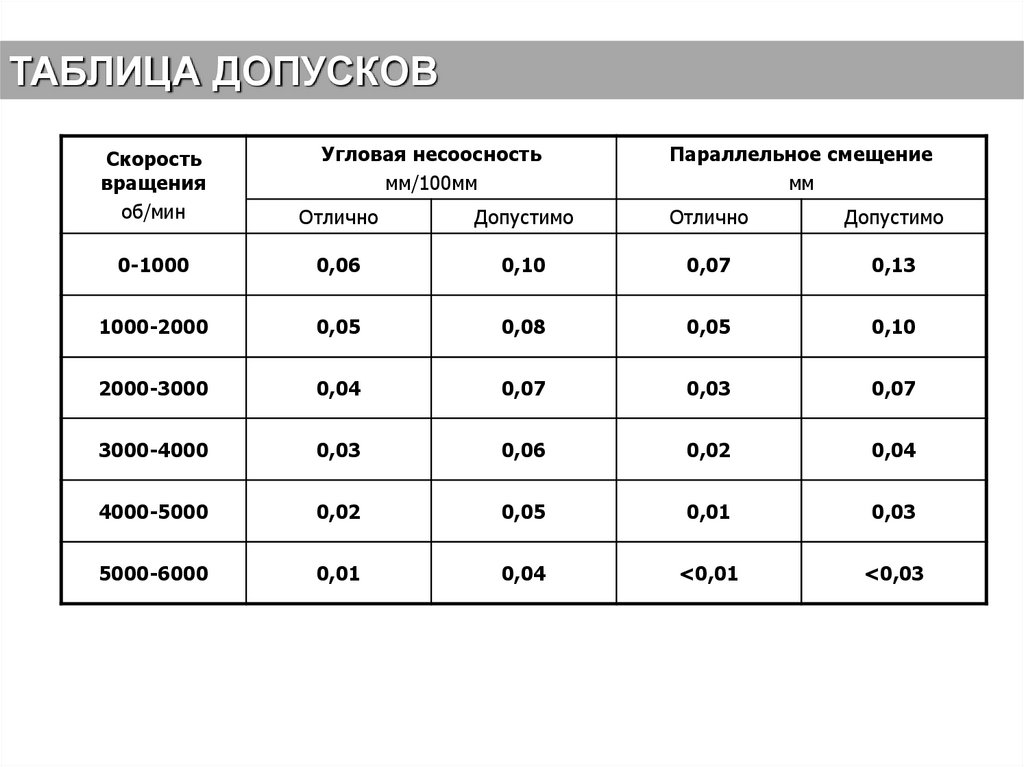

ТАБЛИЦА ДОПУСКОВУгловая несоосность

мм/100мм

Параллельное смещение

мм

Скорость

вращения

об/мин

Отлично

Допустимо

Отлично

Допустимо

0-1000

0,06

0,10

0,07

0,13

1000-2000

0,05

0,08

0,05

0,10

2000-3000

0,04

0,07

0,03

0,07

3000-4000

0,03

0,06

0,02

0,04

4000-5000

0,02

0,05

0,01

0,03

5000-6000

0,01

0,04

<0,01

<0,03

30. Дисбаланс- от франц. dis- приставка обозначающая отсутствие, balance- равновесие (наличие неуравновешенности вращающихся частей

механизма).Дисбаланс неизбежно возникает при изготовлении, ремонте и

эксплуатации роторов. Симметричные детали имеют дисбаланс из-за

отклонений от осевой симметрии при изготовлении и неоднородности

материала. Пазы на роторах имеют отклонения по длине, глубине и

ширине. Насадные детали роторов, расположенные на диаметрально

противоположных сторонах, несколько отличаются друг от друга по

массе и форме. Посадка на ротор деталей с натягом, особенно

больших, также вызывает дисбаланс вследствие искривления оси

вала.

В процессе эксплуатации машины также может возникнуть дисбаланс,

причиной которого, например служит поломка лопаток или отложение

солей, частиц и эрозионный износ ротора и т.д.

31.

32.

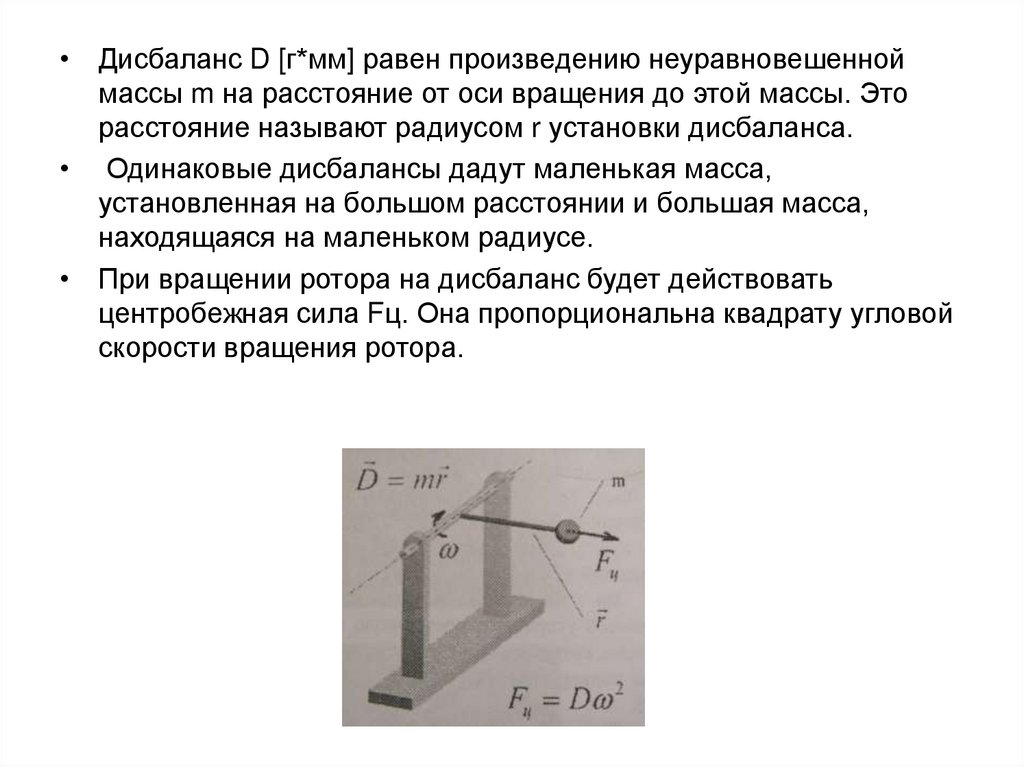

• Дисбаланс D [г*мм] равен произведению неуравновешенноймассы m на расстояние от оси вращения до этой массы. Это

расстояние называют радиусом r установки дисбаланса.

• Одинаковые дисбалансы дадут маленькая масса,

установленная на большом расстоянии и большая масса,

находящаяся на маленьком радиусе.

• При вращении ротора на дисбаланс будет действовать

центробежная сила Fц. Она пропорциональна квадрату угловой

скорости вращения ротора.

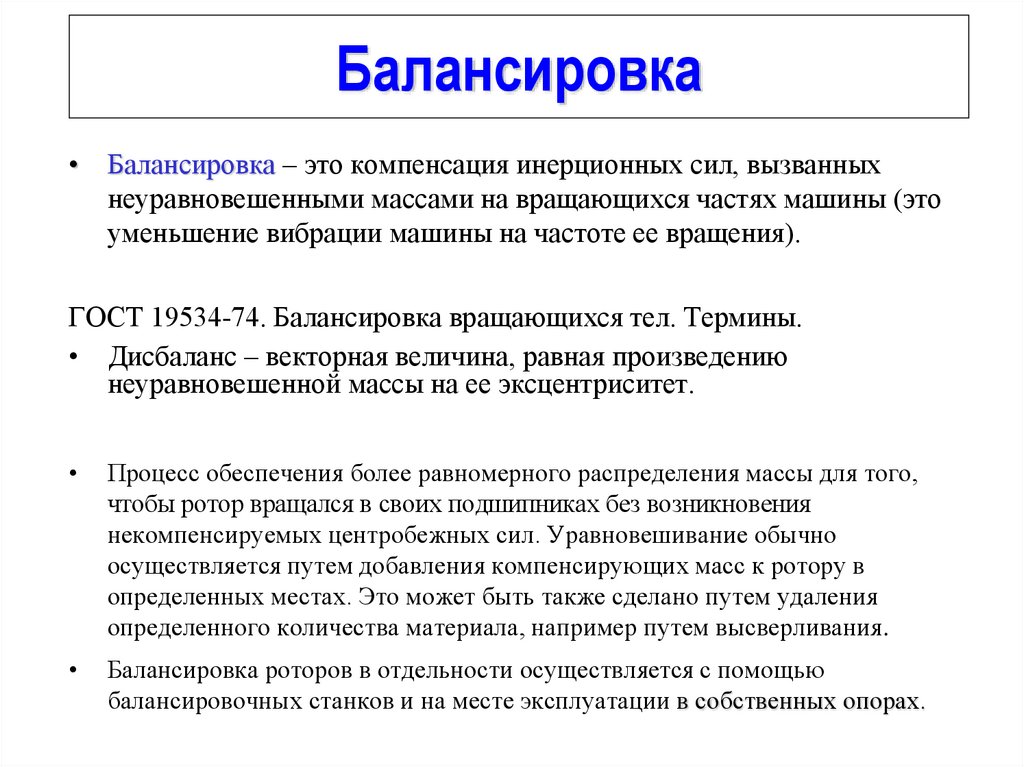

33. Балансировка

• Балансировка – это компенсация инерционных сил, вызванныхнеуравновешенными массами на вращающихся частях машины (это

уменьшение вибрации машины на частоте ее вращения).

ГОСТ 19534-74. Балансировка вращающихся тел. Термины.

• Дисбаланс – векторная величина, равная произведению

неуравновешенной массы на ее эксцентриситет.

Процесс обеспечения более равномерного распределения массы для того,

чтобы ротор вращался в своих подшипниках без возникновения

некомпенсируемых центробежных сил. Уравновешивание обычно

осуществляется путем добавления компенсирующих масс к ротору в

определенных местах. Это может быть также сделано путем удаления

определенного количества материала, например путем высверливания.

Балансировка роторов в отдельности осуществляется с помощью

балансировочных станков и на месте эксплуатации в собственных опорах.

34.

Ориентировочные относительные затраты временина проведение основных операций при

балансировке

1. -

подготовка мест установки датчиков вибрации, установка

датчиков оборотов;

2. пуск/останов машины;

3. установка масс;

4. измерение параметров вибрации;

5. анализ результатов измерений и расчет балансировочных

масс;

6. дополнительный пуск.

35. БАЛАНСИРОВКА МАШИН В СОБСТВЕННЫХ ОПОРАХ

Первым шагом при балансировкенапример двухплоскостного ротора

является закрепление

акселерометров на корпусах

подшипников в обоих плоскостях. В

удобной точке вала устанавливается

тахометрический датчик, отдающий

опорный сигнал для определения

фазы. После этого балансировочная

аппаратура настраивается на частоту

вращения несбалансированного

ротора и задается узкая частотная

полоса.

36.

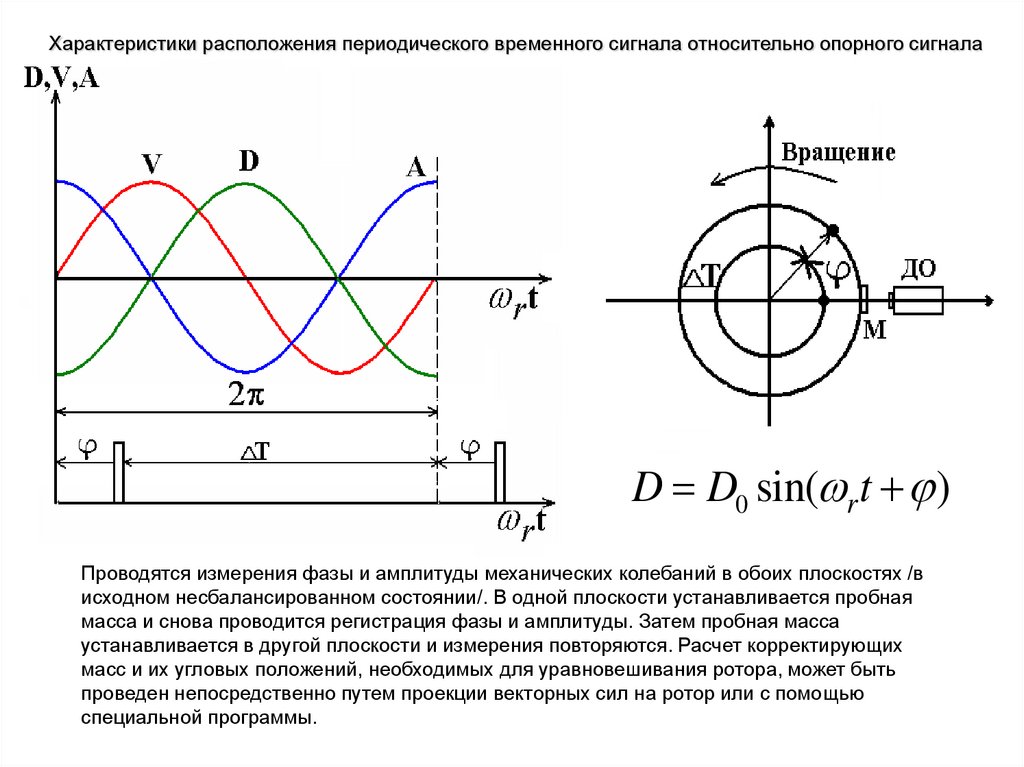

Характеристики расположения периодического временного сигнала относительно опорного сигналаD D0 sin( r t )

Проводятся измерения фазы и амплитуды механических колебаний в обоих плоскостях /в

исходном несбалансированном состоянии/. В одной плоскости устанавливается пробная

масса и снова проводится регистрация фазы и амплитуды. Затем пробная масса

устанавливается в другой плоскости и измерения повторяются. Расчет корректирующих

масс и их угловых положений, необходимых для уравновешивания ротора, может быть

проведен непосредственно путем проекции векторных сил на ротор или с помощью

специальной программы.

37.

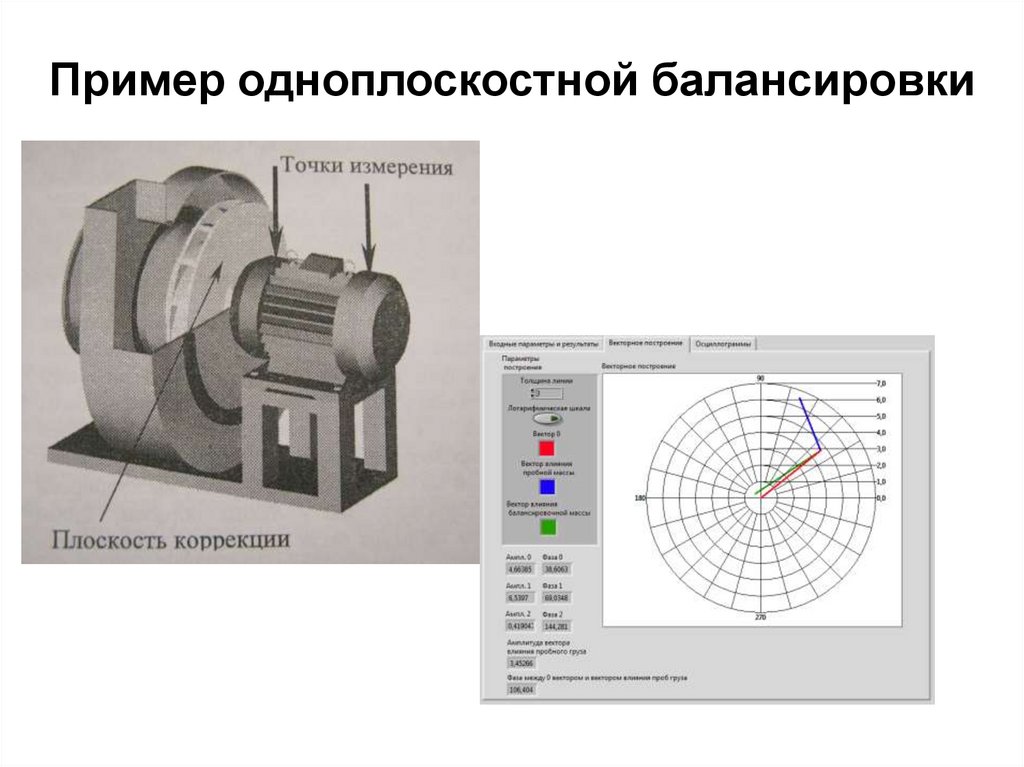

Пример одноплоскостной балансировки38.

Пример многоплоскостнойбалансировки

39.

Учебный фильм40.

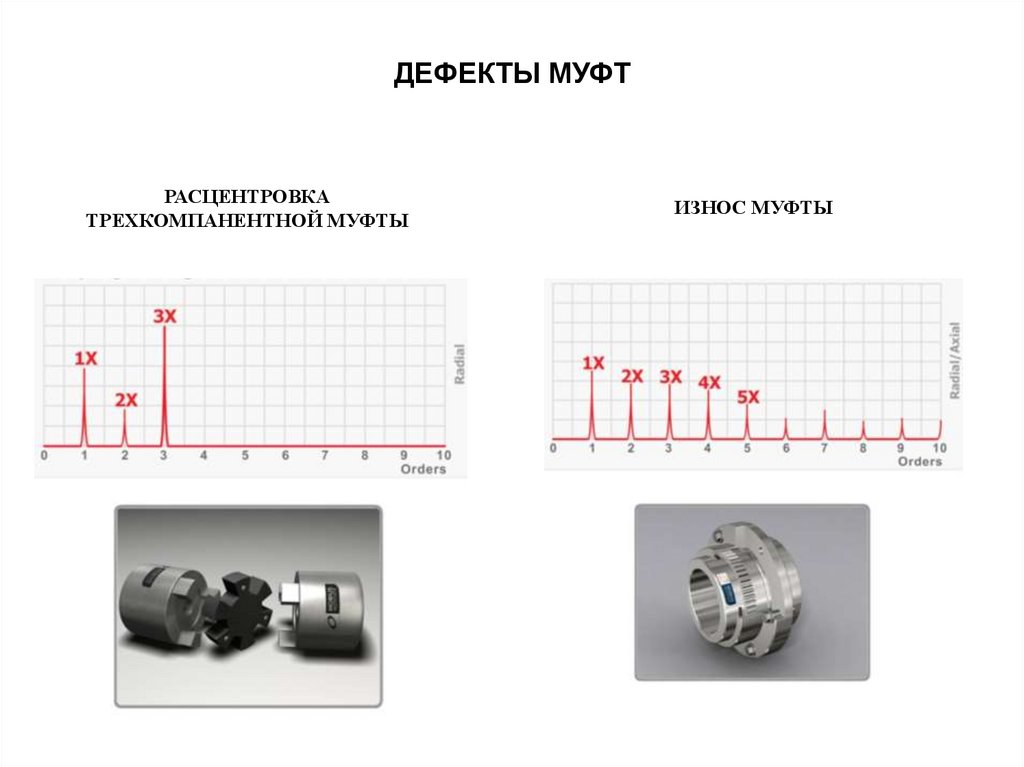

ДЕФЕКТЫ МУФТРАСЦЕНТРОВКА

ТРЕХКОМПАНЕНТНОЙ МУФТЫ

ИЗНОС МУФТЫ

41.

СЛОЖНОСТИ диагностики дефектов муфтыДИСБАЛАНС

ИЗГИБ ЛИНИИ ВАЛА

УПРУГАЯ МУФТА

42.

ПЕРЕКОС ПОДШИПНИКАПЕРЕКОС ВНУТРЕННЕГО КОЛЬЦА

ПОДШИПНИКА И ЕГО ПРИЗНАКИ

ПЕРЕКОС НАРУЖНОГО КОЛЬЦА

ПОДШИПНИКА И ЕГО ПРИЗНАКИ

43.

ПЕРЕКОСЫОсобенно чувствительны к перекосу роликовые подшипники

44.

ПЕРЕКОСЫСтатический эксцентриситет

воздушного зазора

Динамический эксцентриситет

воздушного зазора

45. ВЛИЯНИЕ ДЕФЕКТОВ УЗЛОВ КРЕПЛЕНИЯ И ФУНДАМЕНТНЫХ КОНСТРУКЦИЙ НА ВИБРАЦИЮ

ОСЛАБЛЕНИЕ ОПОР1. Сравнение вибрации по

направлениям измерения

A1>3A2

A2>3A1

2. Перепад вибрации

A3>3A4

46. ВЛИЯНИЕ ДЕФЕКТОВ УЗЛОВ КРЕПЛЕНИЯ И ФУНДАМЕНТНЫХ КОНСТРУКЦИЙ НА ВИБРАЦИЮ

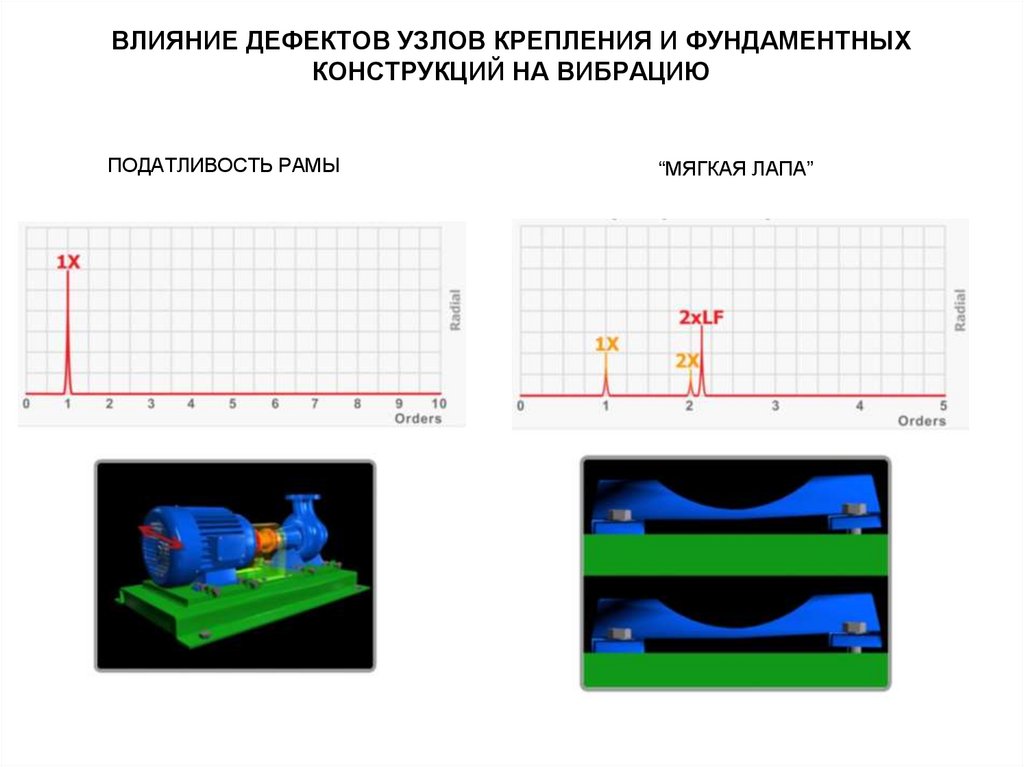

ПОДАТЛИВОСТЬ РАМЫ“МЯГКАЯ ЛАПА”

47.

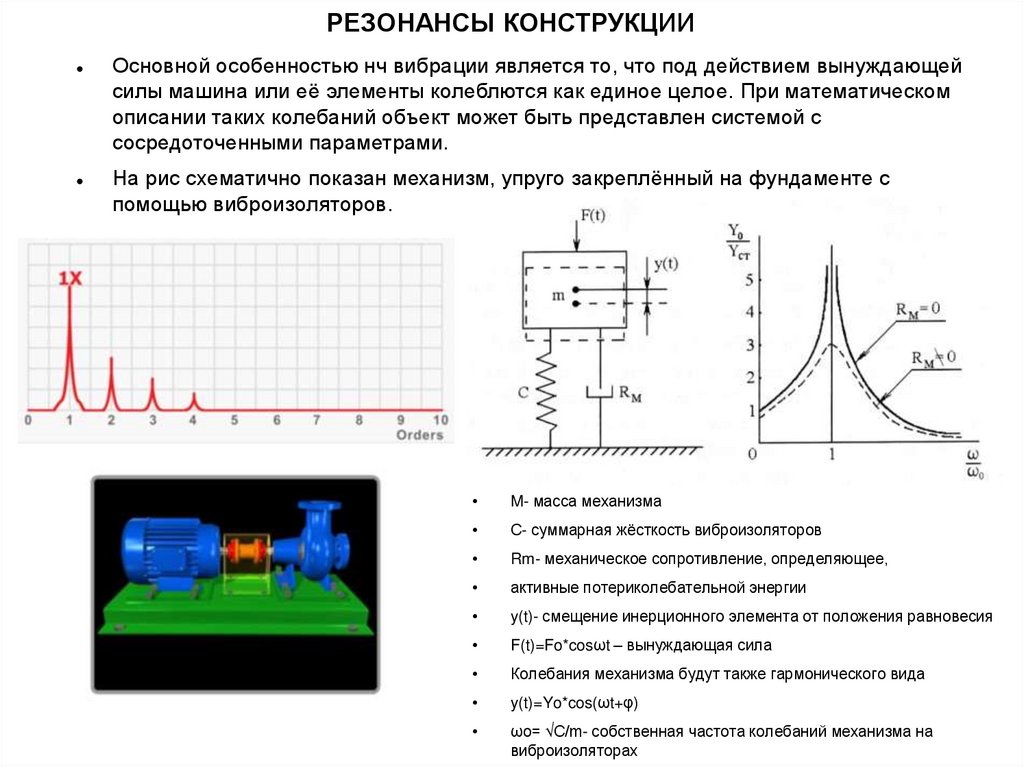

РЕЗОНАНСЫ КОНСТРУКЦИИОсновной особенностью нч вибрации является то, что под действием вынуждающей

силы машина или её элементы колеблются как единое целое. При математическом

описании таких колебаний объект может быть представлен системой с

сосредоточенными параметрами.

На рис схематично показан механизм, упруго закреплённый на фундаменте с

помощью виброизоляторов.

M- масса механизма

С- суммарная жёсткость виброизоляторов

Rm- механическое сопротивление, определяющее,

активные потериколебательной энергии

y(t)- смещение инерционного элемента от положения равновесия

F(t)=Fo*cosωt – вынуждающая сила

Колебания механизма будут также гармонического вида

y(t)=Yo*cos(ωt+φ)

ωo= √C/m- собственная частота колебаний механизма на

виброизоляторах

48. ОТСТРОЙКА ОТ РЕЗОНАНСОВ

Для выявления и устранения

резонансов конструкции можно

использовать временные конструкции

изменяющие жесткость конструкции и

массу механизма

Для усиления рамы можно

приваривать дополнительные ребра

жесткости

industry

industry