Similar presentations:

Организация обслуживания производства

1.

Организацияобслуживания

производства

2.

1. Основные функции обслуживания.2. Организация инструментального

хозяйства.

3. Организация энергетического

хозяйства.

4. Организация ремонтного хозяйства.

5. Организация транспортно-складского

хозяйства.

3.

Основные функции обслуживанияПовышение эффективности производства предполагает

обеспечение доминирующей роли интенсивных

факторов в его развитии. При этом большое значение

имеет совершенствование организации, планирования

и управления производственными, в первую очередь

процессами технического обслуживания

производства.

В систему технического обслуживания производства

входят:

• техническое обслуживание и ремонт оборудования,

• инструментальное обслуживание,

• транспортное,

• энергетическое и другие подсистемы.

4.

Перестройка системы управления экономикой,повышение уровня комплексной механизации и

автоматизации производства, оснащение его сложным и

дорогостоящим оборудованием ведет к усилению роли

технического обслуживания производства.

Во-первых, с переходом предприятий к работе в условиях

экономической и правовой самостоятельности,

различных форм собственности и хозяйствования,

развитием рыночных отношений ужесточаются

требования к работе служб и подразделений

обслуживания производства.

Во-вторых, организационно-технический уровень ТО не

адекватен аналогичному уровню основного

производства, являясь источником крупных

производственных потерь и снижения качества

продукции.

5.

В-третьих, по мере увеличения производительности машин иоборудования возрастают требования к его техническому

обслуживанию и росту потерь от их простоя (1 ч простоя

многоцелевого станка обходится в 15-18 раз дороже, чем

простой универсального).

В-четвертых, организация основного производства на научной

основе, соответствующей современным направлениям научнотехнического прогресса, требует еще большей эффективности в

организации и управлении системой технического

обслуживания.

Существуют условия, при которых техническое обслуживание

оказывается основным производственным процессом, когда

производственные мощности, отведенные под техническое

обслуживание, в значительной степени определяют

производственную структуру и прибыльность работы

предприятия (наличие крупных инструментальных или

ремонтных цехов, обслуживающих кроме своего и другие

6.

Организация инструментального хозяйстваИнструмент – все виды технологической оснастки, включая

стандартный инструмент.

Инструмент бывает:

режущий (резцы, сверла, фрезы и т.д.).

мерительный (скобы, штангенциркули и т.д.)

слесарно-сборочный (ключи, отвертки и т.д.).

Обеспечение инструментом основного производства

осуществляет инструментальное хозяйство предприятия.

Инструментальное хозяйство предприятия – совокупность

общезаводских и цеховых подразделений, занятых

приобретением, изготовлением, ремонтом, восстановлением

инструмента, его учетом, выдачей цехам и на рабочие места.

Состав и структура инструментального хозяйства предприятия

зависят от типа и масштаба произ-водства, номенклатуры

выпускаемой продукции и сложности применяемого

7.

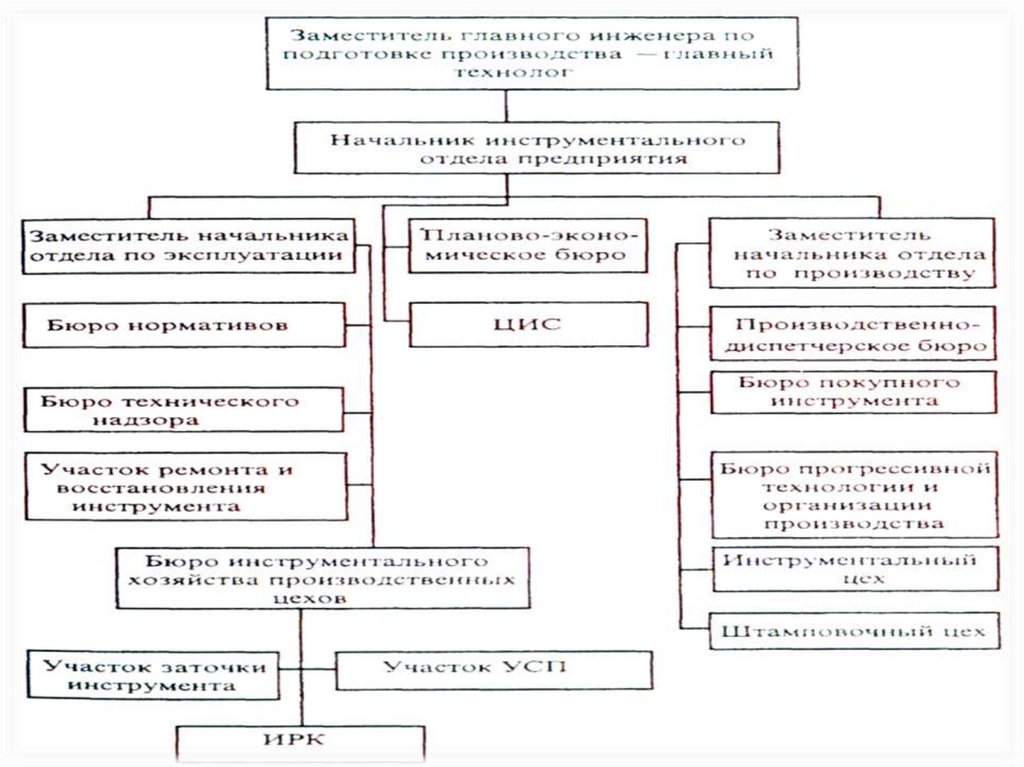

Примерная структура инструментальногохозяйства предприятия:

ИХП

Инструментальный отдел

Центральный инструментальный склад

Инструментальный цех

Участок универсальных

приспособлений

База ремонта и восстановления инструмента

Цеховые инструментально-раздаточные кладовые

Участок централизованной заточки инструмента

Отделение по ремонту и

восстановлению инструмента

Смешанные и специализированные кладовые

технологической оснастки

8.

9.

Основные задачи инструментальногохозяйства предприятия:

определение потребности в инструменте;

планирование его потребления и изготовления;

изготовление инструмента новых прогрессивных конструкций;

обеспечение инструментом производственного процесса и технической подготовки

производства новых изделий;

организация рациональной эксплуатации

инструмента и надзор за ним;

ремонт и восстановление инструмента;

организация хранения и учета инструмента.

10.

Формы организацииинструментального хозяйства:

Централизованная – создается инструментальный

отдел предприятия, в состав которого входят

инструментальные цеха предприятия, участки,

отделения и склады, которые своими силами и

средствами обеспечивают все подразделения

предприятия необходимым инструментом.

Децентрализованная – каждый цех предприятия

самостоятельно обеспечивает свое производство

необходимым инструментом.

11.

Смешанная – происходит перераспределениеработ между подразделениями инструментального хозяйства (изготовлением инструмента занимается инструментальный цех, его

содержанием и распределением – ЦИС, а

восстановлением и ремонтом – цеха основного

и вспомогательного производства).

Выполнение функций по приемке, хранению,

учету, выдаче и регулированию снабжения

инструментом цехов возлагается на ЦИС, а в

цехах — на ИРК.

12.

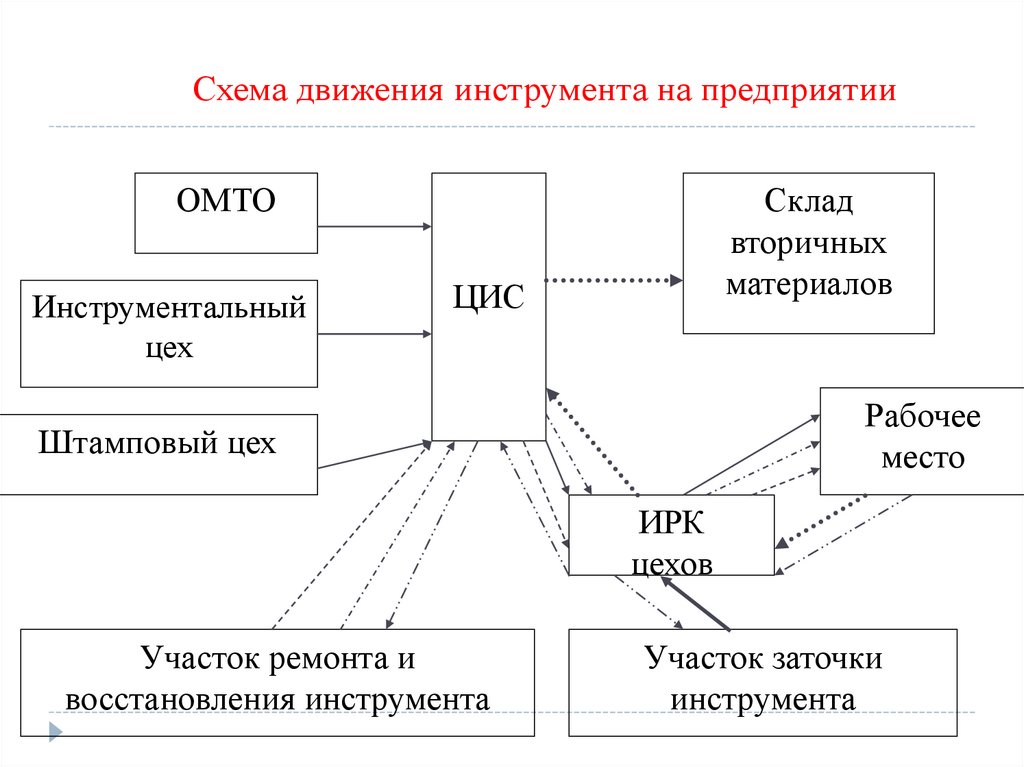

Схема движения инструмента на предприятииОМТО

Инструментальный

цех

Склад

вторичных

материалов

ЦИС

Рабочее

место

Штамповый цех

ИРК

цехов

Участок ремонта и

восстановления инструмента

Участок заточки

инструмента

13.

Новый инструмент.Изношенный инструмент.

Отремонтированный инструмент.

Восстановленный инструмент.

Затупленный инструмент, требующий ремонта.

Заточенный инструмент.

14.

Основные задачи ЦИС :хранение запасов стандартного инструмента,

отдельных видов специального инструмента;

выдача в установленном порядке инструмента в

цеха предприятия;

ЦИС осуществляет выдачу инструмента в ИРК

цехов на основе их требований или лимитнозаборных карт.

ИРК осуществляет выдачу инструмента на рабочие места взамен на изношенный или затупленный. Выдача и учет инструмента на рабочие места, а также возврат его в ИРК организуется в зависимости от его применимости,

типа производства и системы обслуживания.

15.

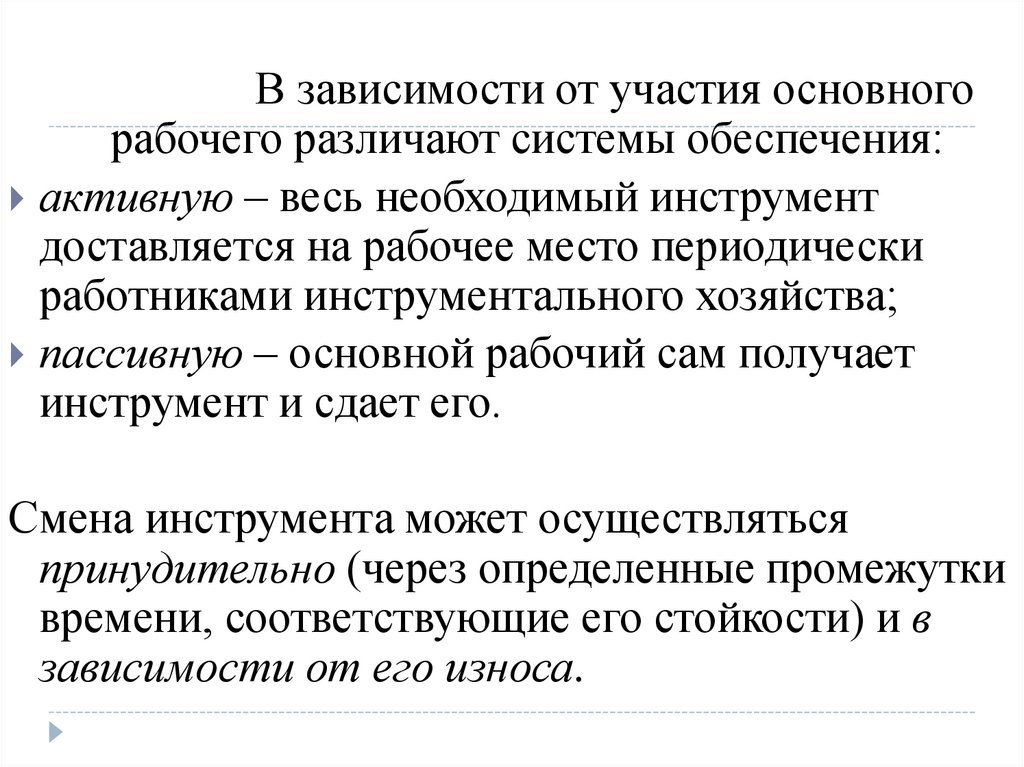

В зависимости от участия основногорабочего различают системы обеспечения:

активную – весь необходимый инструмент

доставляется на рабочее место периодически

работниками инструментального хозяйства;

пассивную – основной рабочий сам получает

инструмент и сдает его.

Смена инструмента может осуществляться

принудительно (через определенные промежутки

времени, соответствующие его стойкости) и в

зависимости от его износа.

16.

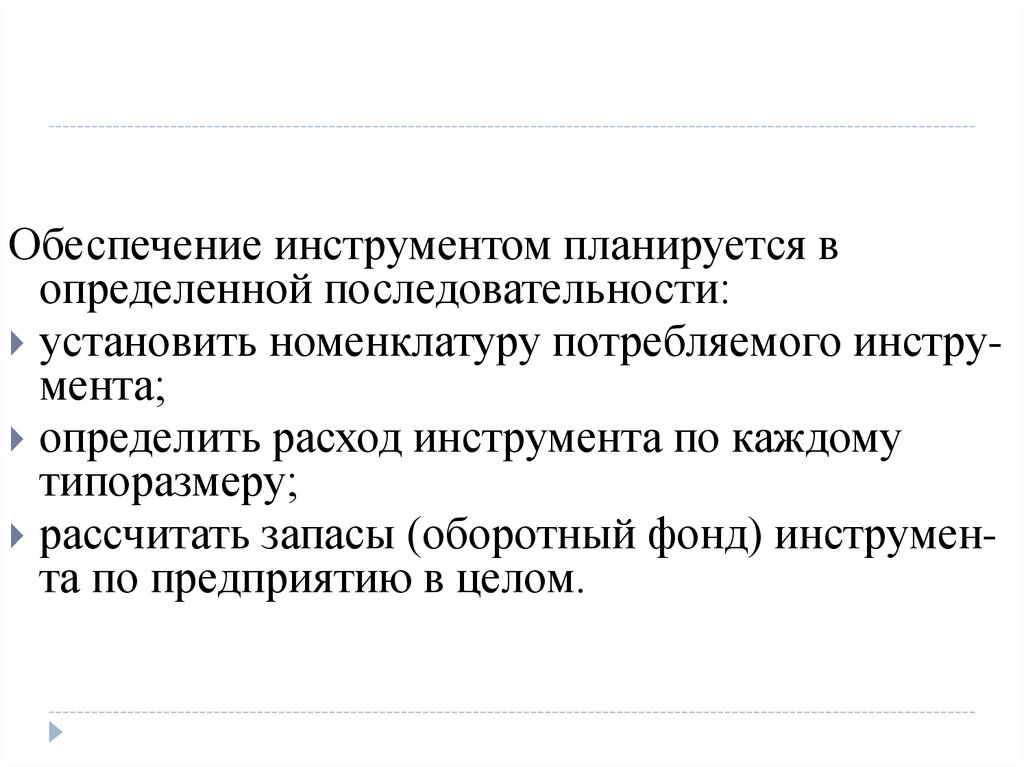

Обеспечение инструментом планируется вопределенной последовательности:

установить номенклатуру потребляемого инструмента;

определить расход инструмента по каждому

типоразмеру;

рассчитать запасы (оборотный фонд) инструмента по предприятию в целом.

17.

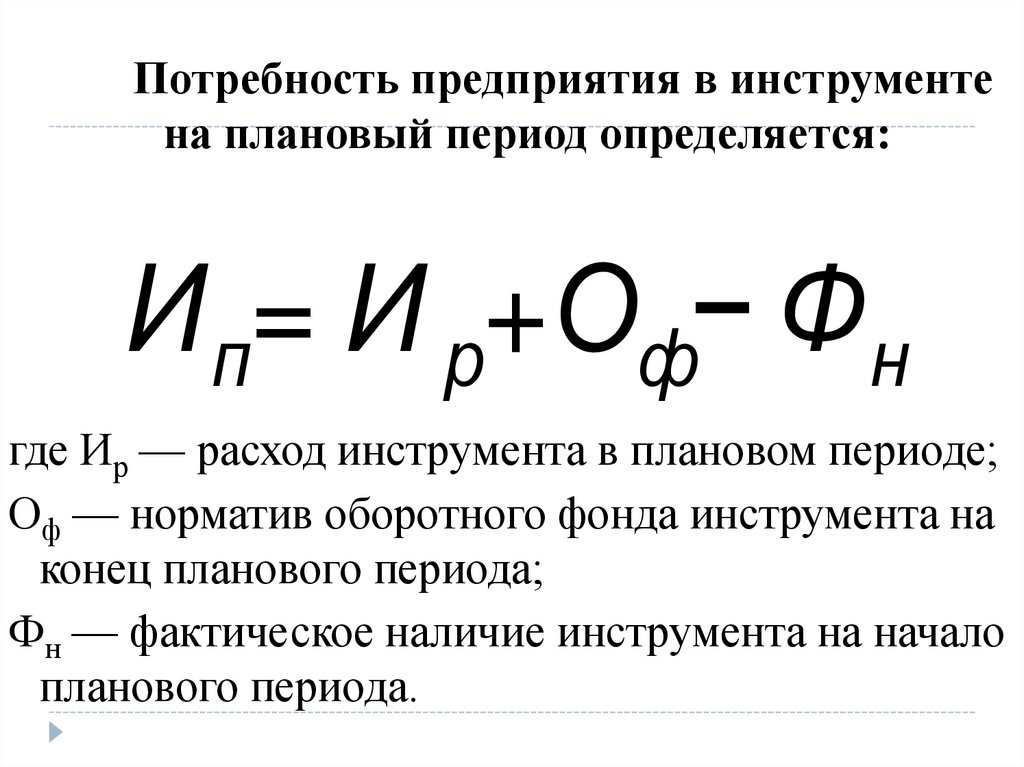

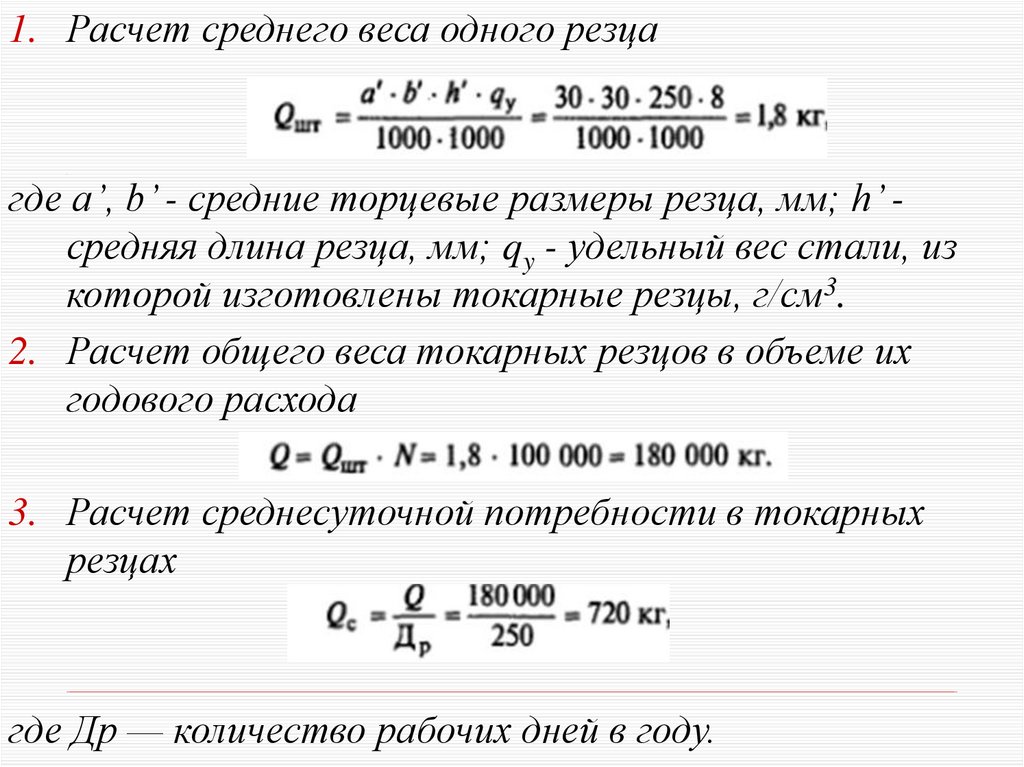

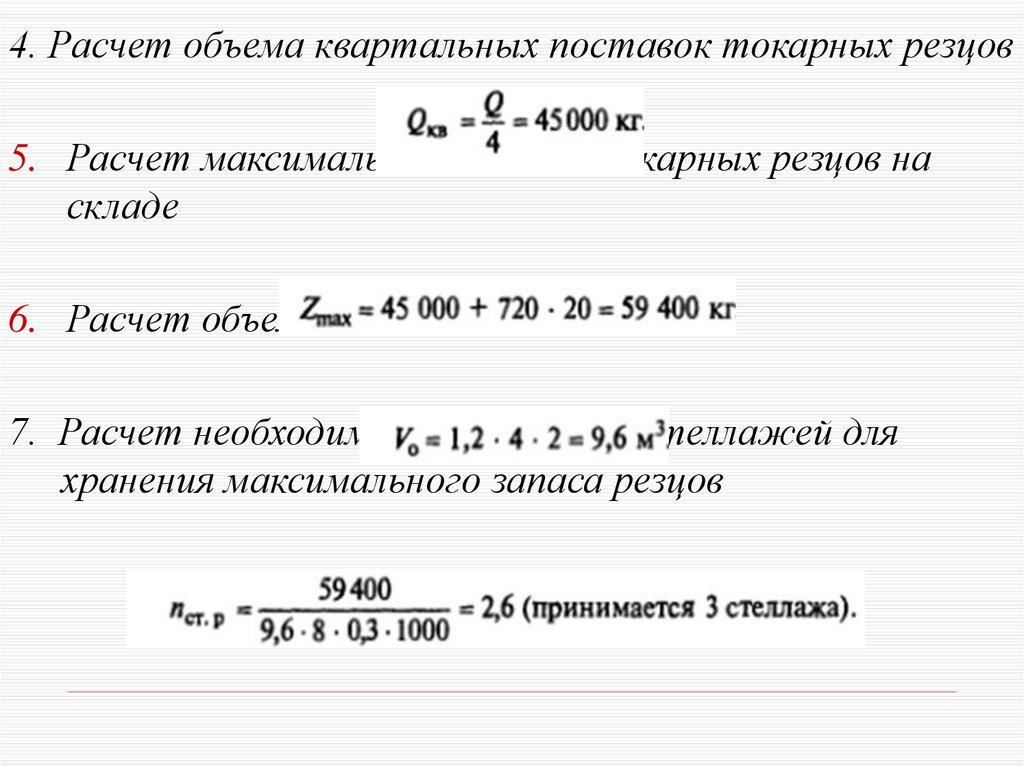

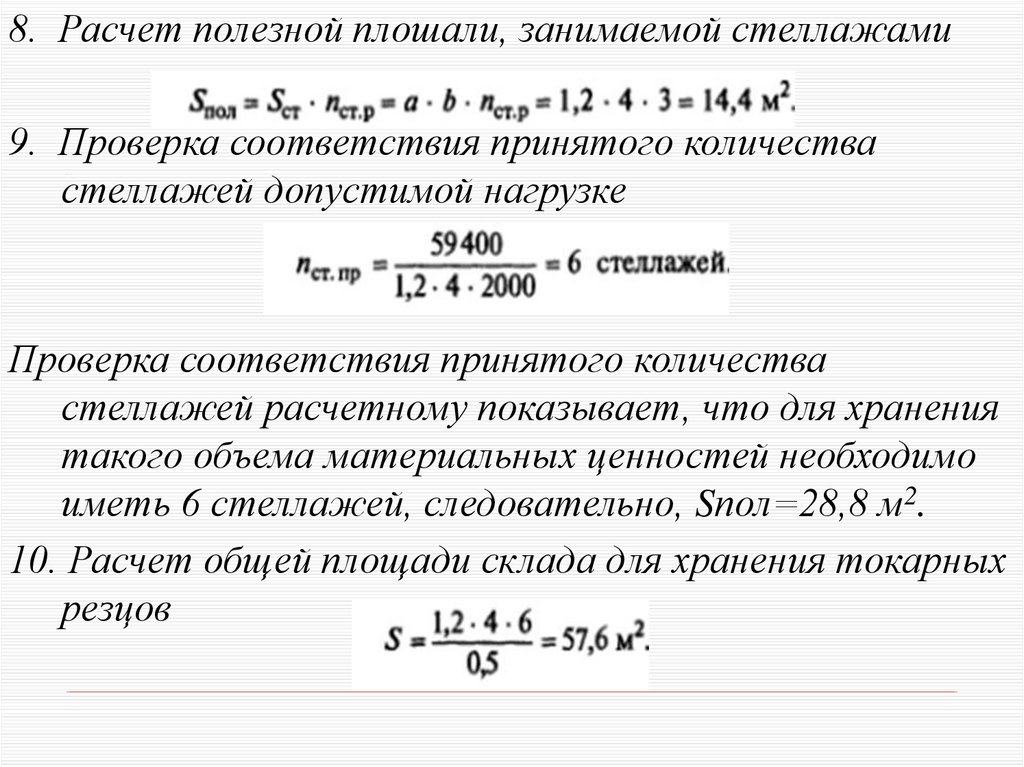

Потребность предприятия в инструментена плановый период определяется:

И п= И р+Оф− Ф н

где Ир — расход инструмента в плановом периоде;

Оф — норматив оборотного фонда инструмента на

конец планового периода;

Фн — фактическое наличие инструмента на начало

планового периода.

18.

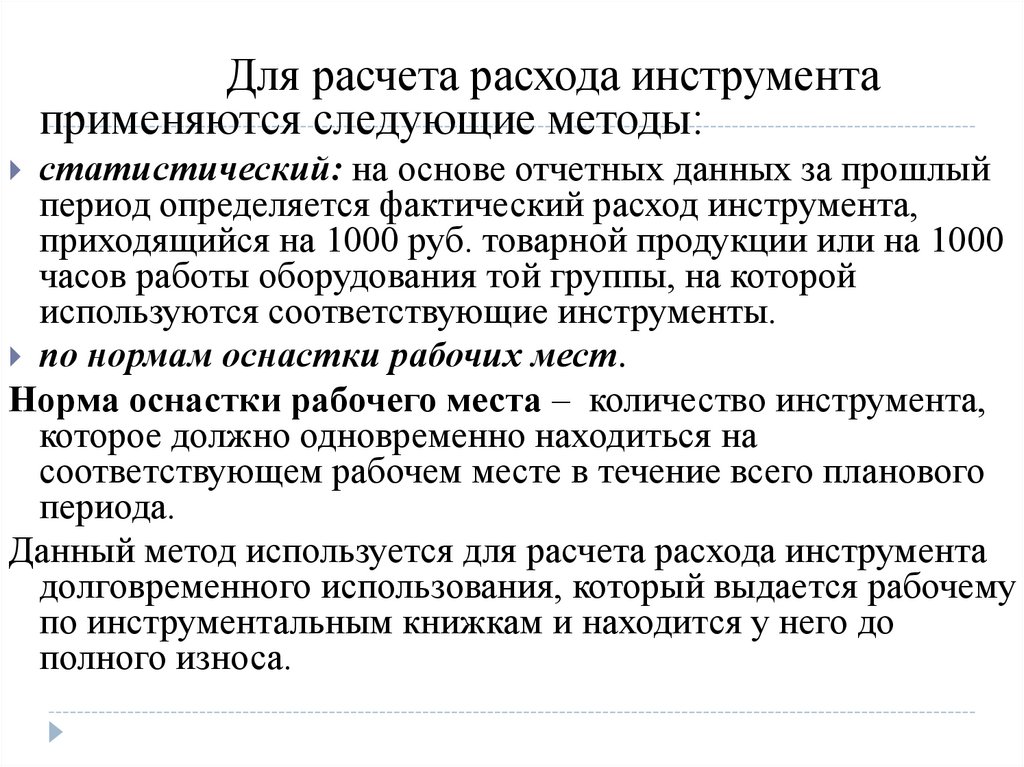

Для расчета расхода инструментаприменяются следующие методы:

статистический: на основе отчетных данных за прошлый

период определяется фактический расход инструмента,

приходящийся на 1000 руб. товарной продукции или на 1000

часов работы оборудования той группы, на которой

используются соответствующие инструменты.

по нормам оснастки рабочих мест.

Норма оснастки рабочего места – количество инструмента,

которое должно одновременно находиться на

соответствующем рабочем месте в течение всего планового

периода.

Данный метод используется для расчета расхода инструмента

долговременного использования, который выдается рабочему

по инструментальным книжкам и находится у него до

полного износа.

19.

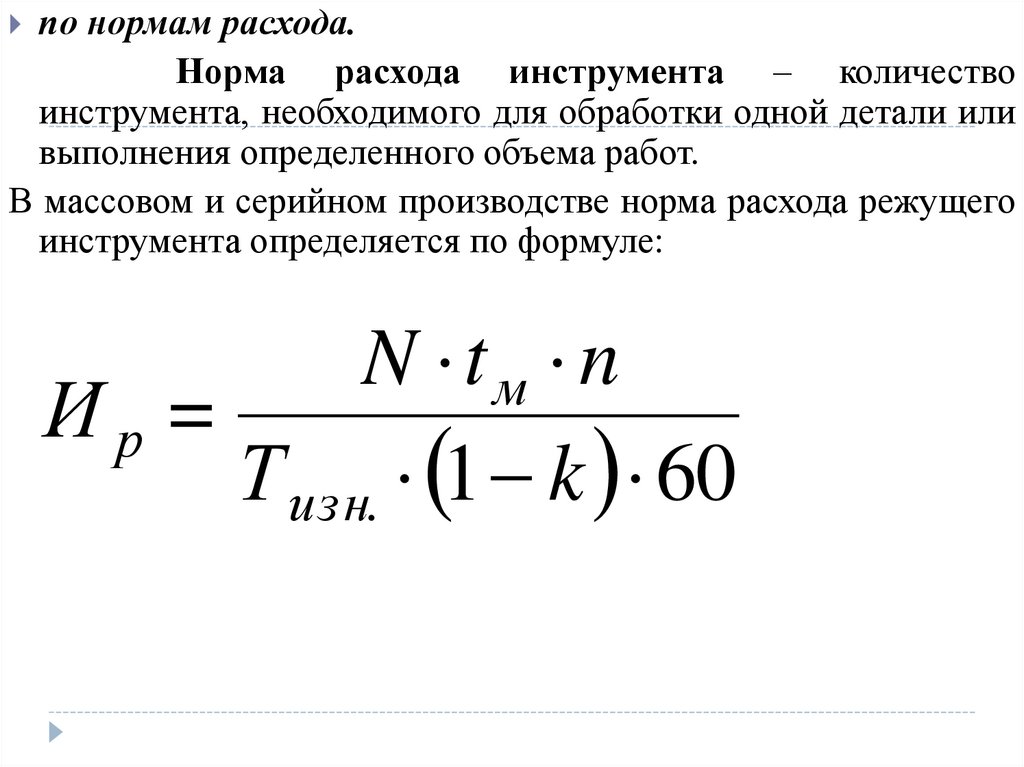

по нормам расхода.Норма расхода инструмента – количество

инструмента, необходимого для обработки одной детали или

выполнения определенного объема работ.

В массовом и серийном производстве норма расхода режущего

инструмента определяется по формуле:

N tм n

Ир =

Т изн. 1 k 60

20.

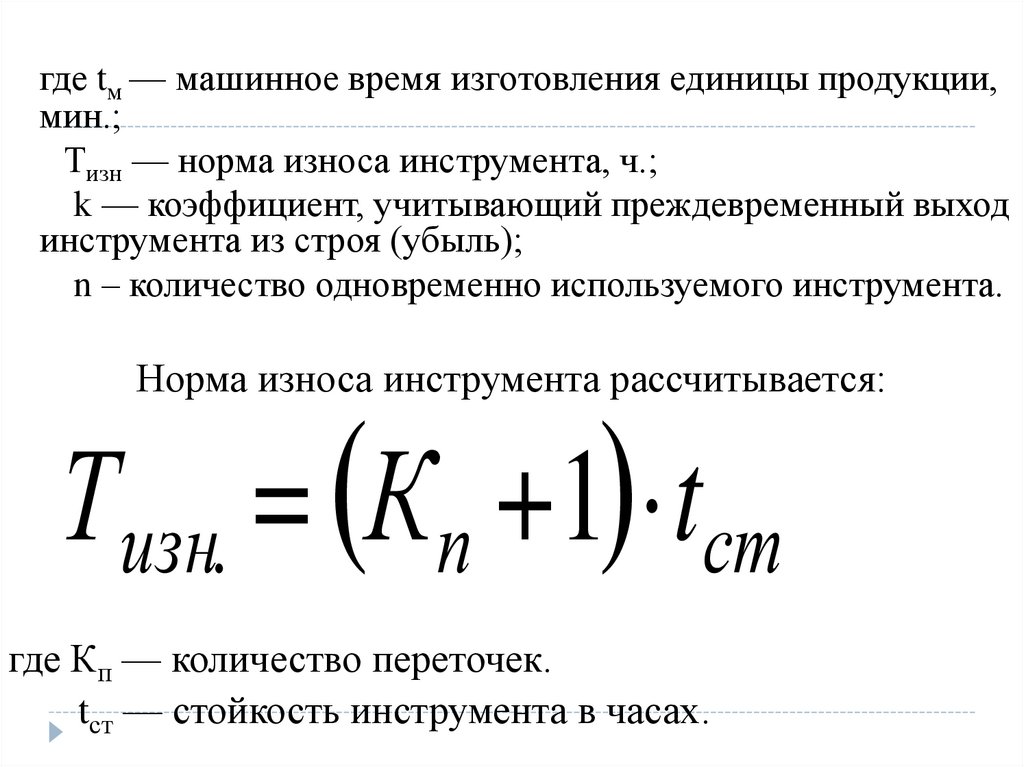

где tм — машинное время изготовления единицы продукции,мин.;

Тизн — норма износа инструмента, ч.;

k — коэффициент, учитывающий преждевременный выход

инструмента из строя (убыль);

n – количество одновременно используемого инструмента.

Норма износа инструмента рассчитывается:

Тизн. = Кп +1 tст

где Кп — количество переточек.

tст — стойкость инструмента в часах.

21.

LКп

где L — величина (толщина) рабочей части инструмента, мм;

ℓ — толщина слоя, снимаемого при каждой переточке, мм.

Пути совершенствования организации ИХ:

централизация и специализация производства инструмента;

повышение уровня стандартизации и унификации

используемого инструмента;

применение типовых технологических процессов;

организация подразделений на предприятиях по

восстановлению инструмента;

усиление контроля за состоянием инструментального

хозяйства;

совершенствование планирования, учета и организации ИХ с

помощью электронных средств.

22.

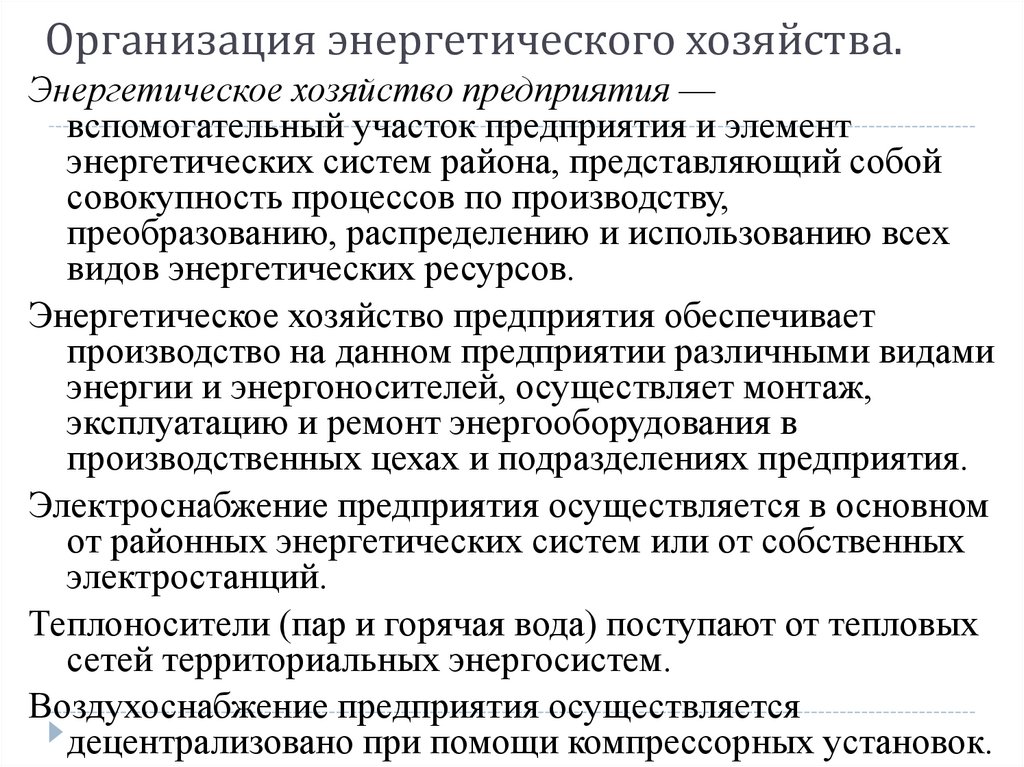

Организация энергетического хозяйства.Энергетическое хозяйство предприятия —

вспомогательный участок предприятия и элемент

энергетических систем района, представляющий собой

совокупность процессов по производству,

преобразованию, распределению и использованию всех

видов энергетических ресурсов.

Энергетическое хозяйство предприятия обеспечивает

производство на данном предприятии различными видами

энергии и энергоносителей, осуществляет монтаж,

эксплуатацию и ремонт энергооборудования в

производственных цехах и подразделениях предприятия.

Электроснабжение предприятия осуществляется в основном

от районных энергетических систем или от собственных

электростанций.

Теплоносители (пар и горячая вода) поступают от тепловых

сетей территориальных энергосистем.

Воздухоснабжение предприятия осуществляется

децентрализовано при помощи компрессорных установок.

23.

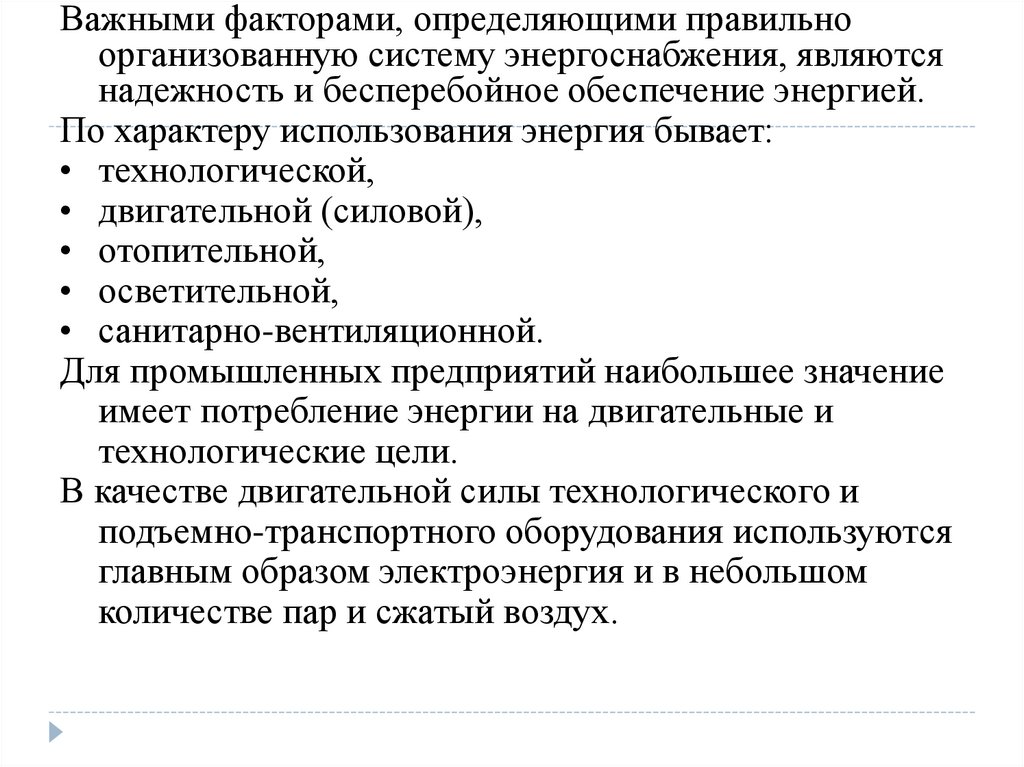

Важными факторами, определяющими правильноорганизованную систему энергоснабжения, являются

надежность и бесперебойное обеспечение энергией.

По характеру использования энергия бывает:

• технологической,

• двигательной (силовой),

• отопительной,

• осветительной,

• санитарно-вентиляционной.

Для промышленных предприятий наибольшее значение

имеет потребление энергии на двигательные и

технологические цели.

В качестве двигательной силы технологического и

подъемно-транспортного оборудования используются

главным образом электроэнергия и в небольшом

количестве пар и сжатый воздух.

24.

Энергообеспечение предприятия имеет специфическиеособенности, обусловленные особенностями

производства и потребления энергии:

♦ производство энергии, как правило, должно

осуществляться в момент потребления;

♦ энергия должна доставляться на рабочие места

бесперебойно и в необходимом количестве;

♦ энергия потребляется неравномерно в течение суток и

года. Это вызвано природными условиями (летние и

зимние периоды, день, ночь) и организацией

производства;

♦ мощность установок по производству энергии должна

обеспечивать максимум потребления.

25.

Структура и объем энергетического хозяйства предприятиязависят от вида продукции, технического процесса,

производственной мощности и связи с территориальной

энергетикой.

Энергетическое хозяйство предприятия делится на общее и

цеховое.

К общему относят: генерирующие, преобразующие

сооружения, установки и устройства, которые

объединяются в специальные под-разделения:

• (теплосиловой цех — контрольные установки, тепловую

сеть предприятия, водоснабжение, канализация,

компрессорные установки, сеть сжатого воздуха,

кондиционеры, мазутоперекачивающие установки,

• электросиловой цех — понижающие подстанции,

трансформаторные установки, кабельные сети,

электролинии;

• газовый цех — газопроводная сеть, кислород-ная станция,

склады с баллонами;

26.

• электрический цех — ремонт электрооборудования;• слаботочный цех — обслуживание АТС, коммутаторных

установок, включает аккумуляторное подразделение,

обслуживает радиотелевизионную сеть, вычислительные

центры).

Цеховую часть энергетического хозяйства предприятия

составляют первичные энергоприемники (термопечи, ПТО

и т. д.).

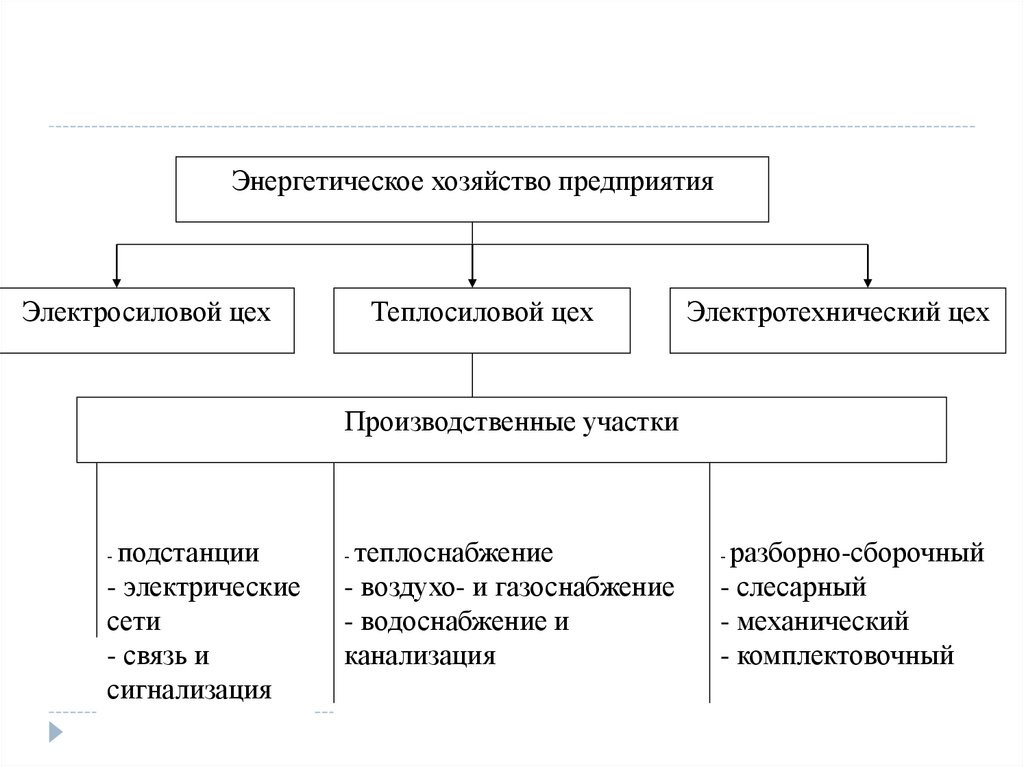

Примерный состав энергетического хозяйства

предприятия выглядит следующим образом:

27.

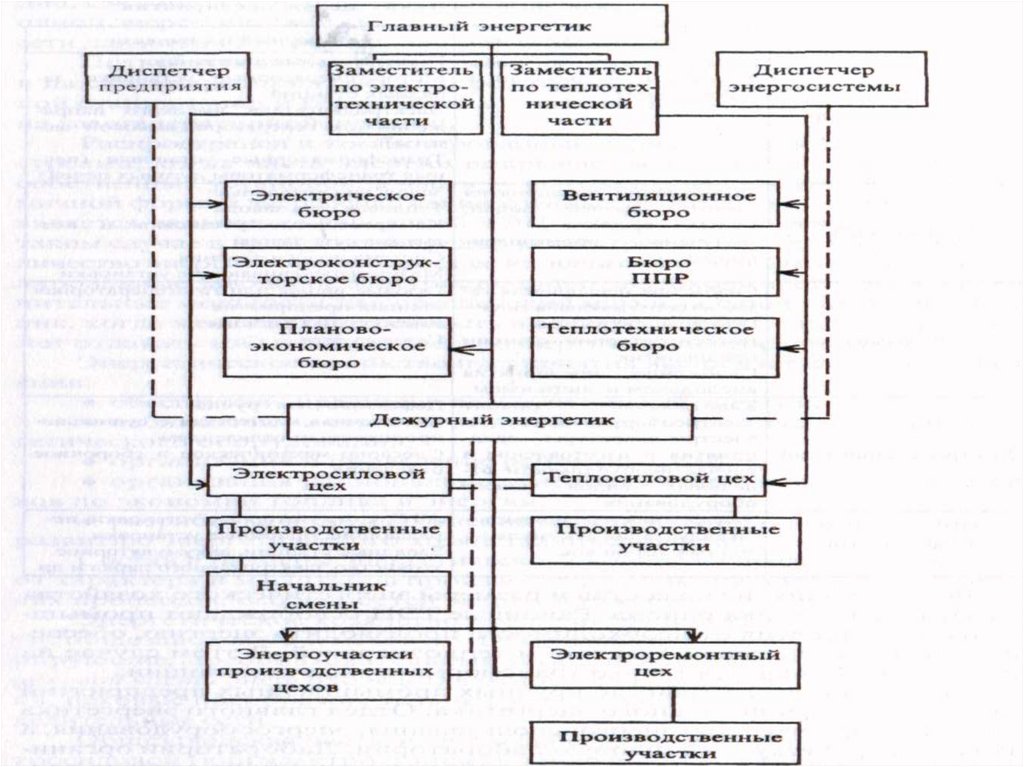

Энергетическое хозяйство предприятияЭлектросиловой цех

Теплосиловой цех

Электротехнический цех

Производственные участки

подстанции

- электрические

сети

- связь и

сигнализация

-

теплоснабжение

- воздухо- и газоснабжение

- водоснабжение и

канализация

-

разборно-сборочный

- слесарный

- механический

- комплектовочный

-

28.

29.

На всех предприятиях-энергопотребителях должен бытьсоставлен энергетический паспорт, который является

нормативно-хозяйственным документом, утвержденным по

единой государственной форме.

В таком паспорте отражаются все основные сведения об

энергохозяйстве предприятия и производится оценка

эффективности использования топливно-энергетических

ресурсов по объектам предприятия.

Основой рациональной организации ЭХП является

планирование производства и потребления

энергоносителей на основе энергетических балансов,

отражающих равенство подведенной, полезной энергии и

потерь.

Энергобаланс является отражением закона сохранения

энергии в условиях конкретного производства. Он состоит

из двух частей: приходной, характеризующей ресурсы

энергии всех видов, и расходной, где показывается

распределение энергоресурсов по направлениям

потребления, включая потери и отпуск на сторону.

30.

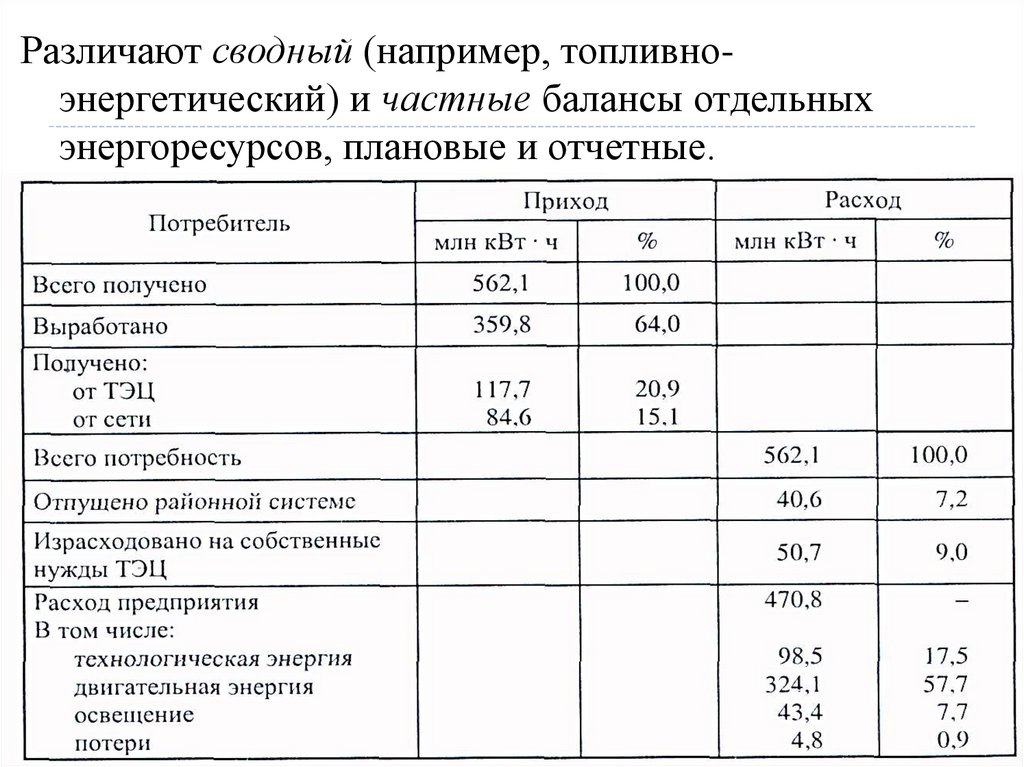

Различают сводный (например, топливноэнергетический) и частные балансы отдельныхэнергоресурсов, плановые и отчетные.

31.

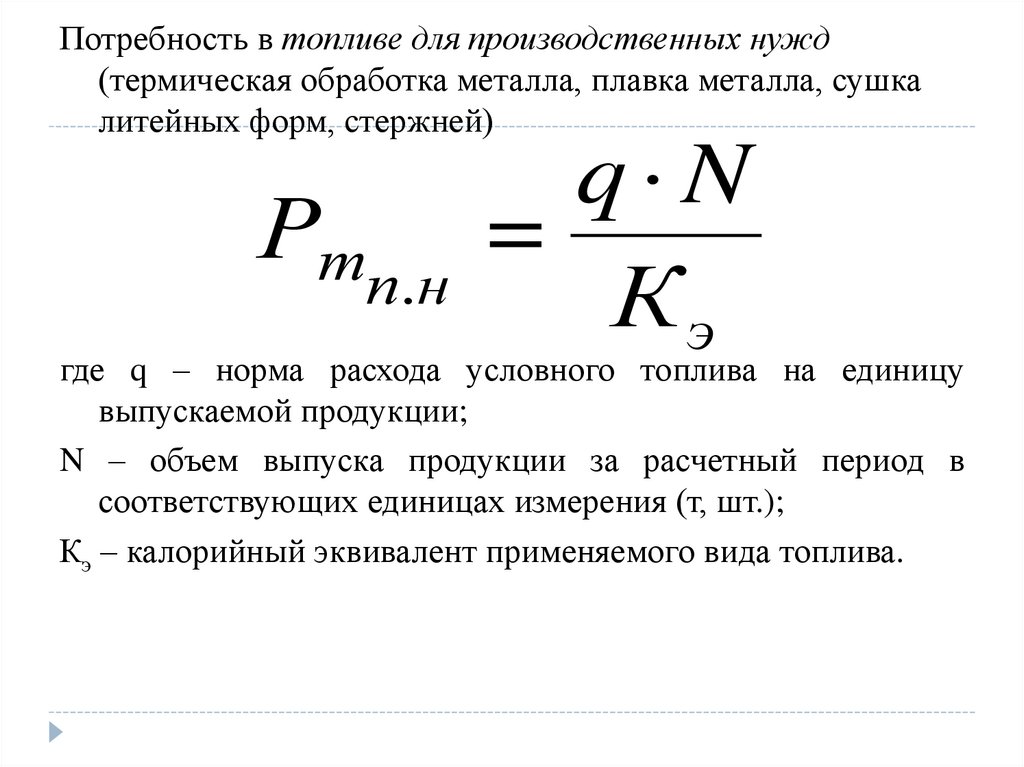

Потребность в топливе для производственных нужд(термическая обработка металла, плавка металла, сушка

литейных форм, стержней)

q N

Рт =

п.н

Кэ

где q – норма расхода условного топлива на единицу

выпускаемой продукции;

N – объем выпуска продукции за расчетный период в

соответствующих единицах измерения (т, шт.);

Кэ – калорийный эквивалент применяемого вида топлива.

32.

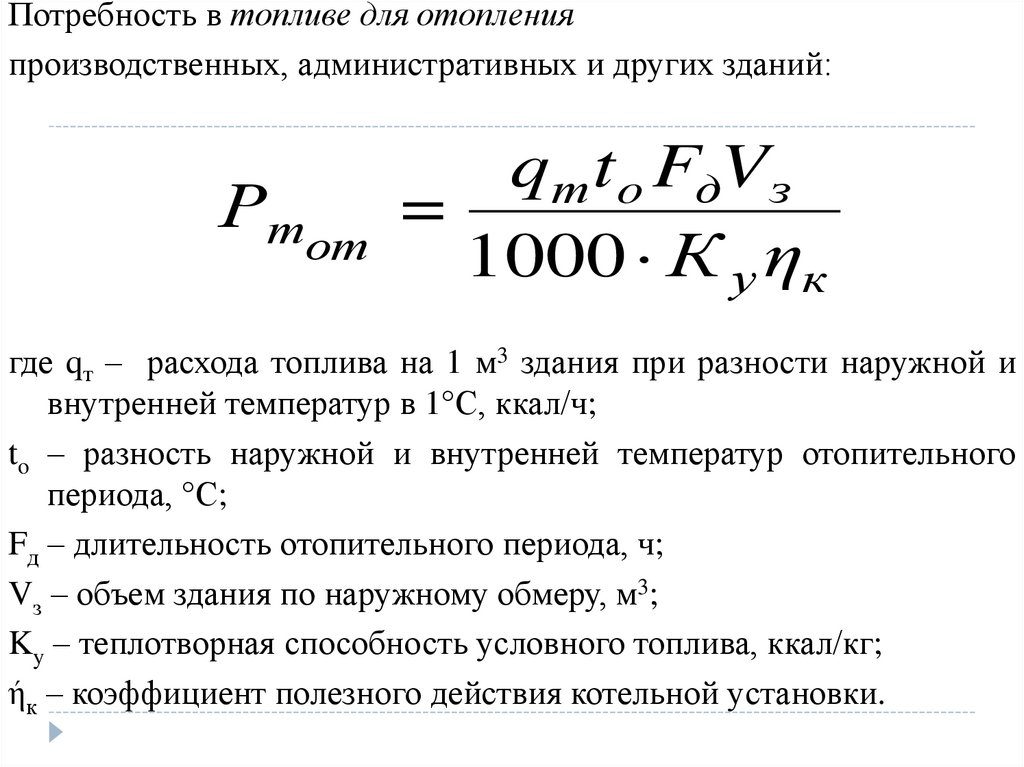

Потребность в топливе для отопленияпроизводственных, административных и других зданий:

qт t o FдV з

Рт =

от

1000 К у ηк

где qт – расхода топлива на 1 м3 здания при разности наружной и

внутренней температур в 1°С, ккал/ч;

to – разность наружной и внутренней температур отопительного

периода, °С;

Fд – длительность отопительного периода, ч;

Vз – объем здания по наружному обмеру, м3;

Ky – теплотворная способность условного топлива, ккал/кг;

ήк – коэффициент полезного действия котельной установки.

33.

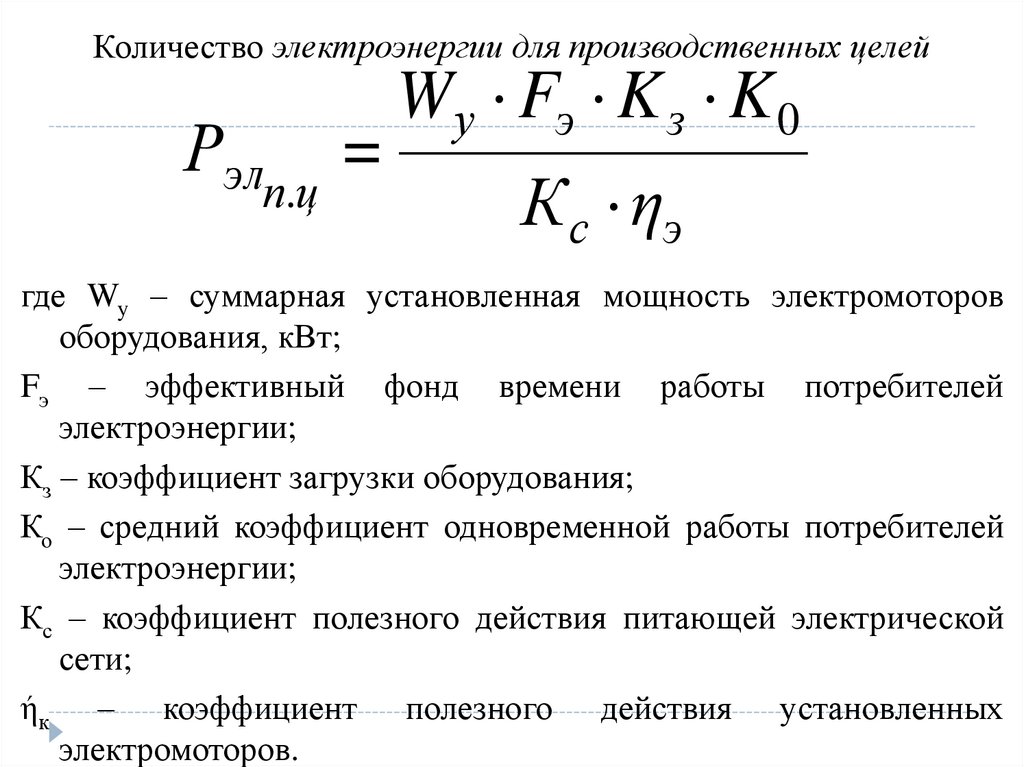

Количество электроэнергии для производственных целейРэл

п.ц

=

Wу Fэ K з K 0

К с ηэ

где Wy – суммарная установленная мощность электромоторов

оборудования, кВт;

Fэ – эффективный фонд времени работы потребителей

электроэнергии;

Кз – коэффициент загрузки оборудования;

Ко – средний коэффициент одновременной работы потребителей

электроэнергии;

Кс – коэффициент полезного действия питающей электрической

сети;

ήк – коэффициент полезного действия установленных

электромоторов.

34.

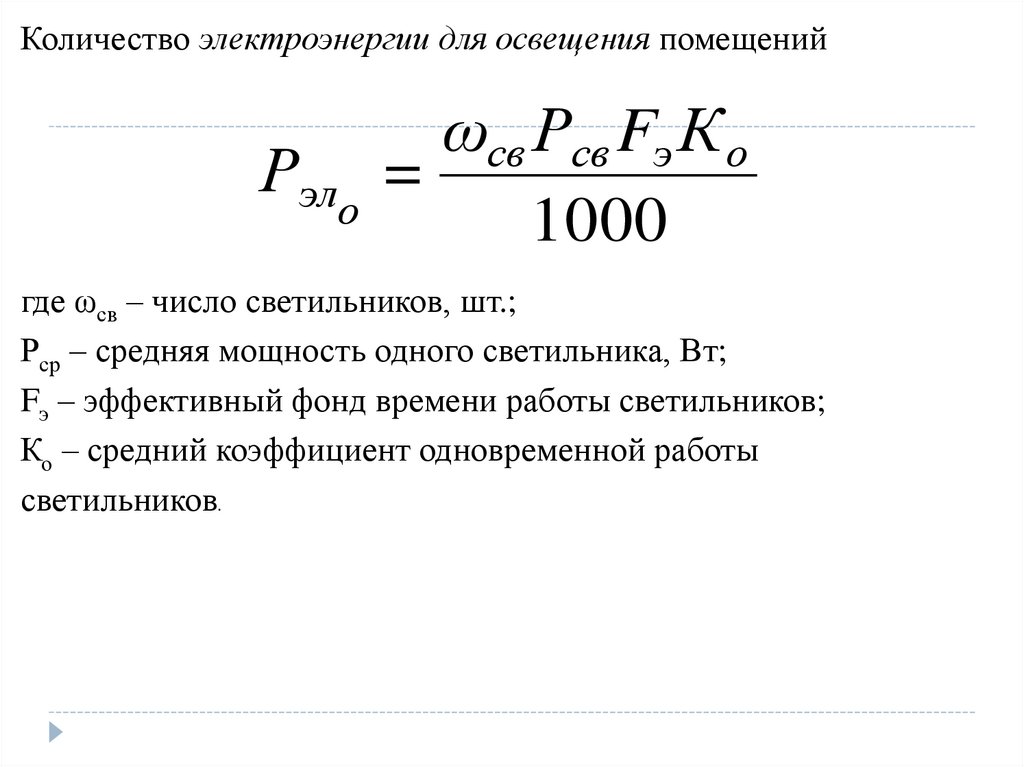

Количество электроэнергии для освещения помещенийωсв Рсв Fэ К о

Рэл =

о

1000

где ωсв – число светильников, шт.;

Рср – средняя мощность одного светильника, Вт;

Fэ – эффективный фонд времени работы светильников;

Ко – средний коэффициент одновременной работы

светильников.

35.

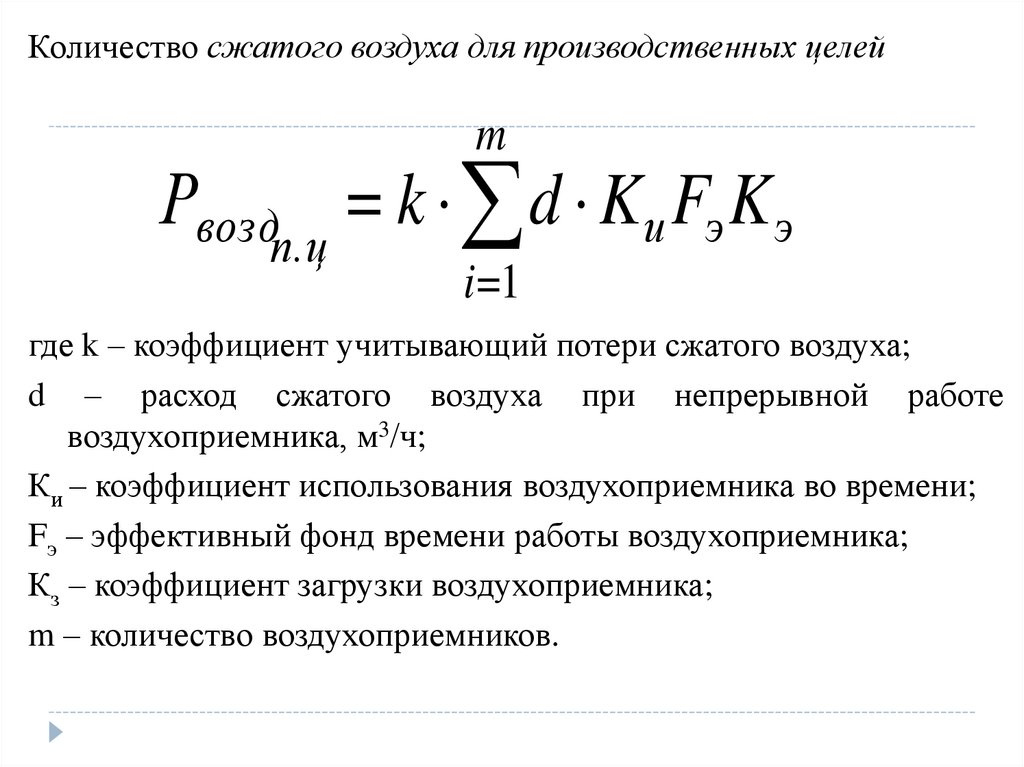

Количество сжатого воздуха для производственных целейm

Рвозд = k d Kи Fэ K э

п.ц

i=1

где k – коэффициент учитывающий потери сжатого воздуха;

d – расход сжатого воздуха при непрерывной работе

воздухоприемника, м3/ч;

Ки – коэффициент использования воздухоприемника во времени;

Fэ – эффективный фонд времени работы воздухоприемника;

Кз – коэффициент загрузки воздухоприемника;

m – количество воздухоприемников.

36.

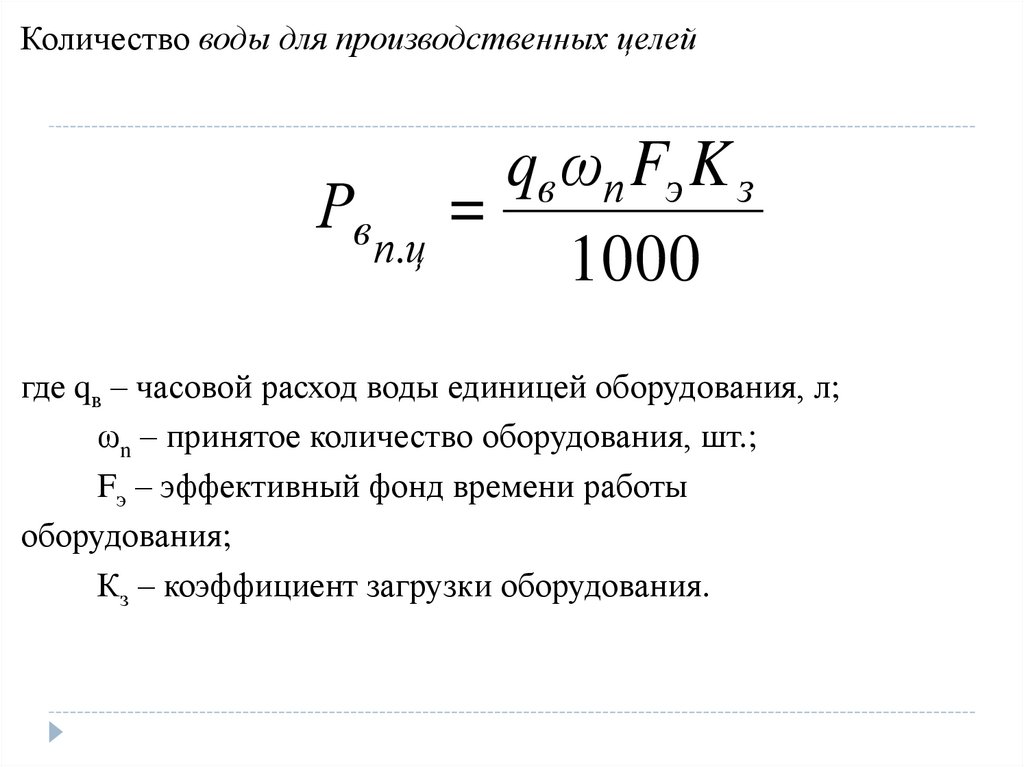

Количество воды для производственных целейqв ωп Fэ K з

Рв =

п.ц

1000

где qв – часовой расход воды единицей оборудования, л;

ωn – принятое количество оборудования, шт.;

Fэ – эффективный фонд времени работы

оборудования;

Кз – коэффициент загрузки оборудования.

37.

Резервы экономии топлива и энергии:• 60-70% экономии дает разработка и использование

нового экономичного оборудования, внедрение менее

энергоемких технологий, применение средств

автоматизации и контроля энергопотребления;

• 20-25% экономии можно получить путем снижения

потерь энергоресурсов на стадии потребления, а также

при транспортировке и хранении энергоресурсов;

• 10-15% экономии могут дать организационнотехнические мероприятия по рационализации

потребления, включая использование вторичных

энергоресурсов.

38.

Организация ремонтного хозяйстваВ процессе эксплуатации машины и оборудование подвергаются

физическому и моральному износу: теряется работоспособность,

точность.

Их прежние качества восстанавливаются путем ремонта, под

которым понимается возобновление в первоначальной

натуральной форме отдельных частей и деталей машин,

износившихся в процессе работы предприятия.

Ремонт бывает:

• малый (текущий) – замена быстроизнашивающихся частей с

последующей регулировкой механизмов;

• средний – выполняется частичная разборка изделия, замена и

ремонт отдельных сборочных узлов, последующая сборка,

регулировка и испытание под нагрузкой;

• капитальный – предусматривает полную разборку механизмов,

дефектовку, с последующей сборкой, регулировкой и

испытанием;

• аварийный (внеплановый) – вызывается отказом оборудования.

39.

Ремонтное хозяйство — это совокупность общезаводских ицеховых подразделений, осуществляющих комплекс

мероприятий по ремонту, уходу и надзору за состоянием

оборудования, в результате чего решаются следующие задачи:

• обеспечивается постоянная рабочая готовность всего

оборудования;

• удлиняется межремонтный срок оборудования;

• повышается производительность труда ремонтных рабочих и

снижаются затраты на ремонт.

Ремонтное хозяйство возглавляется главным механиком

предприятия, в функции которого входят:

• паспортизация и аттестация оборудования;

• разработка технологических процессов ремонта и их оснащения;

• планирование и выполнение работ по техническому

обслуживанию и ремонту оборудования;

• модернизация оборудования;

• совершенствование организации труда работающих, занятых в

этой службе.

40.

На предприятии выполнение ремонтных работ может бытьорганизовано следующими методами:

• централизованным – ремонты всех видов и некоторые работы по

техническому обслуживанию проводятся силами ремонтномеханического цеха (РМЦ), который располагает

специализированными рабочими бригадами, необходимым

оборудованием, запасными частями и так далее;

• децентрализованным – все виды ремонтных работ и

изготовление части сменных деталей осуществляются силами и

средствами цеховых ремонтных служб, а РМЦ выполняет работы

по капитальному ремонту и модернизации сложного

оборудования, изготавливает запасные части массового

применения, восстанавливает детали, требующие применения

спецоборудования.

• смешанный – трудоемкие работы, такие, как капитальный ремонт

и модернизация оборудования, изготовление запасных частей и

восстановление изношенных деталей и узлов, производятся в

ремонтно-механическом цехе предприятия, а техническое

обслуживание и текущий ремонт оборудования осуществляется в

цеховых ремонтных базах. Такой ремонт и обслуживание обычно

41.

В практике работы предприятий чаще всего применяются триметода организации ремонта.

1. Ремонт по потребности, т. е. по мере остановки оборудования.

Это может вызвать срыв выполнения планового задания, брак

продукции и т. д. Увеличиваются время и затраты на ремонт

оборудования в связи с износом сопряженных деталей. При этом

методе работу ремонтно-механического цеха невозможно

планировать.

2. Метод по дефектным ведомостям, выполняется осмотр

оборудования и составляется дефектная ведомость, в которой

отражается, что и когда надо ремонтировать.

3.Третий метод организации ремонтного хозяйства базируется на

системах планово-предупредительного ремонта (ППР) и

технического обслуживания и ремонта (ТОР) - совокупность

организационно-технических мероприятий по уходу, надзору,

обслуживанию и ремонту оборудования, по заранее

составленному плану. В основе этих систем лежат принципы

плановости и профилактики.

42.

Эти системы включают в себя:1) уход за оборудованием основными рабочими в начале и в

конце смены, что повышает их ответственность за состояние

оборудования. Кроме того, за состоянием оборудования

повседневно наблюдают дежурные слесари, электрики,

смазчики, устраняющие возникшие неисправности;

2) техническое обслуживание, включающее комплекс операций

по поддержанию работоспособности оборудования:

осмотры выполняются дежурными слесарями 1-2 раза в

месяц, промывки, проверки на точность, последние

производятся наладчиком или слесарем совместно с

представителем отдела технического контроля;

3) ремонты.

43.

Система ППР включает три вида ремонта:• малый (М),

• средний (С),

• капитальный (К).

В основном она применяется для устаревшего оборудования.

Для нового, дорогостоящего оборудования рекомендуется

система ТОР, включающая два вида ремонта:

• текущий (Т),

• капитальный (К).

Основной упор в ней сделан на техническое обслуживание

оборудования.

44.

Единая система планово-предупредительного ремонта итиповая система технического обслуживания и ремонта

базируются на следующих основных нормативах:

• Категория ремонтной сложности — степень сложности

ремонта агрегата, которая зависит от его технических и

конструктивных особенностей, точности изготовления

деталей и особенностей ремонта.

• Ремонтная единица — условный показатель,

характеризующий нормативные затраты времени на

ремонт оборудования первой категории сложности. За

единицу ремонтной сложности механической части

принята ремонтная сложность условного оборудования,

трудоемкость капитального ремонта которого в условиях

среднего РМЦ составляет 50 ч, а электрической части 12,5ч.

45.

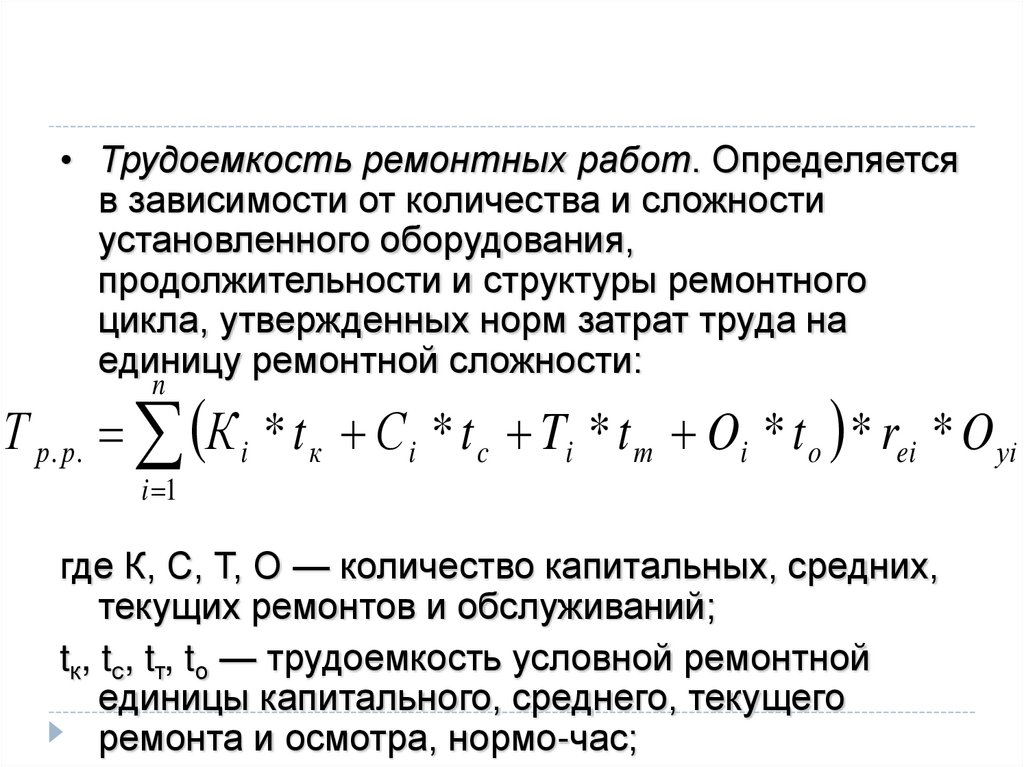

• Трудоемкость ремонтных работ. Определяетсяв зависимости от количества и сложности

установленного оборудования,

продолжительности и структуры ремонтного

цикла, утвержденных норм затрат труда на

единицу ремонтной сложности:

n

Т р. р. К i * t к С i * t c Ti * t т Oi * t o * rei * O уi

i 1

где К, С, Т, О — количество капитальных, средних,

текущих ремонтов и обслуживаний;

tк, tс, tт, tо — трудоемкость условной ремонтной

единицы капитального, среднего, текущего

ремонта и осмотра, нормо-час;

46.

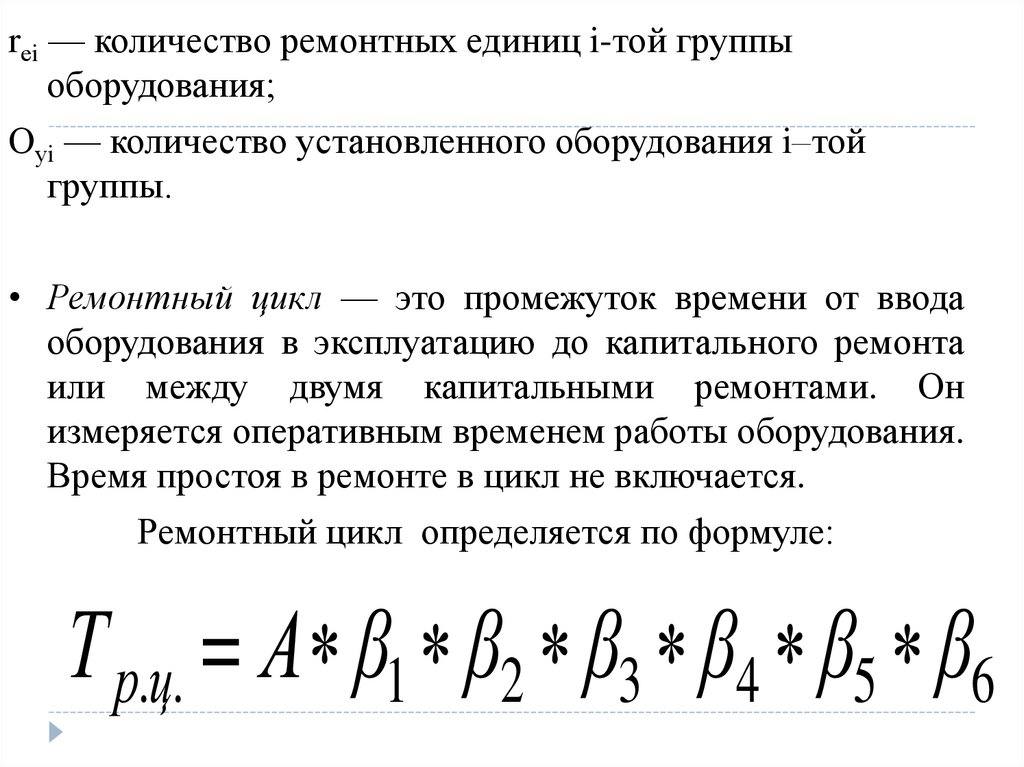

rеi — количество ремонтных единиц i-той группыоборудования;

Оуi — количество установленного оборудования i–той

группы.

• Ремонтный цикл — это промежуток времени от ввода

оборудования в эксплуатацию до капитального ремонта

или между двумя капитальными ремонтами. Он

измеряется оперативным временем работы оборудования.

Время простоя в ремонте в цикл не включается.

Ремонтный цикл определяется по формуле:

Т р.ц. = А β1 β2 β3 β4 β5 β6

47.

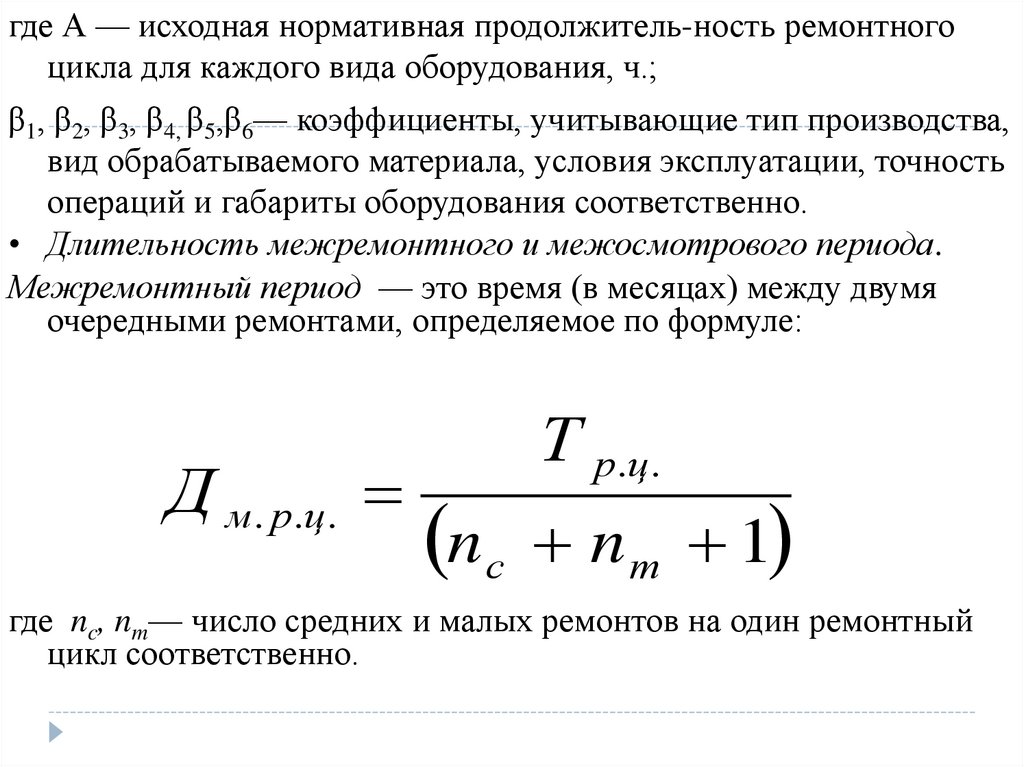

где А — исходная нормативная продолжитель-ность ремонтногоцикла для каждого вида оборудования, ч.;

β1, β2, β3, β4, β5,β6— коэффициенты, учитывающие тип производства,

вид обрабатываемого материала, условия эксплуатации, точность

операций и габариты оборудования соответственно.

• Длительность межремонтного и межосмотрового периода.

Межремонтный период — это время (в месяцах) между двумя

очередными ремонтами, определяемое по формуле:

Д м. р.ц .

Т р.ц .

n с n т 1

где nc, nm— число средних и малых ремонтов на один ремонтный

цикл соответственно.

48.

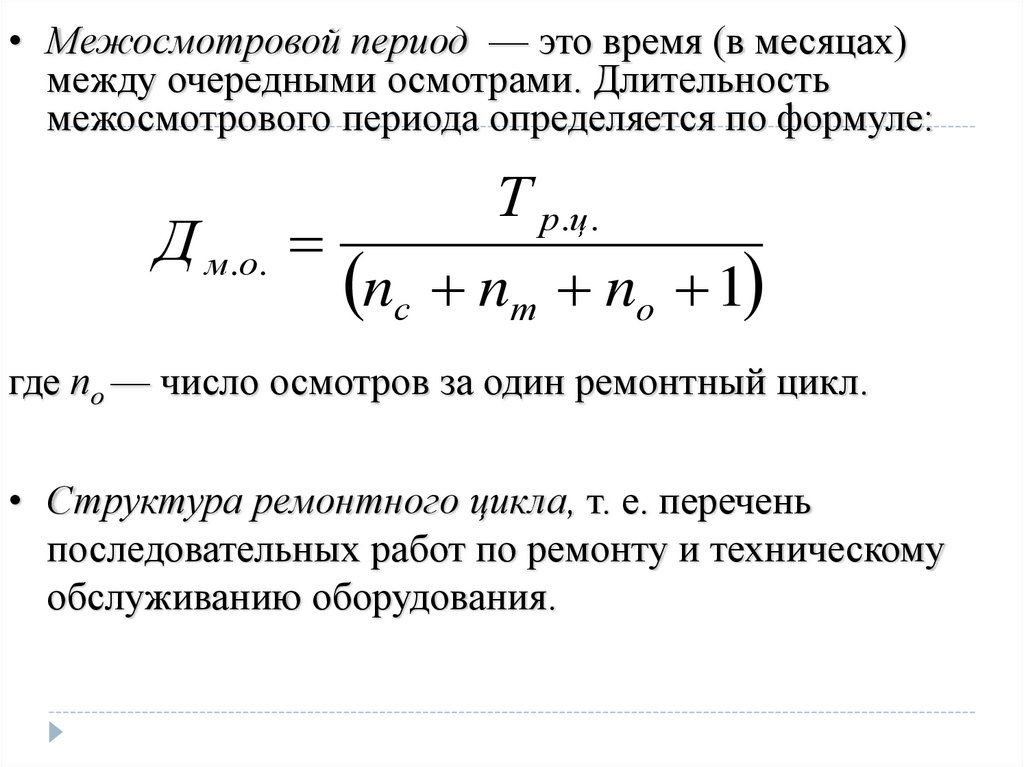

• Межосмотровой период — это время (в месяцах)между очередными осмотрами. Длительность

межосмотрового периода определяется по формуле:

Д м .о .

Т р.ц .

nс nт no 1

где по — число осмотров за один ремонтный цикл.

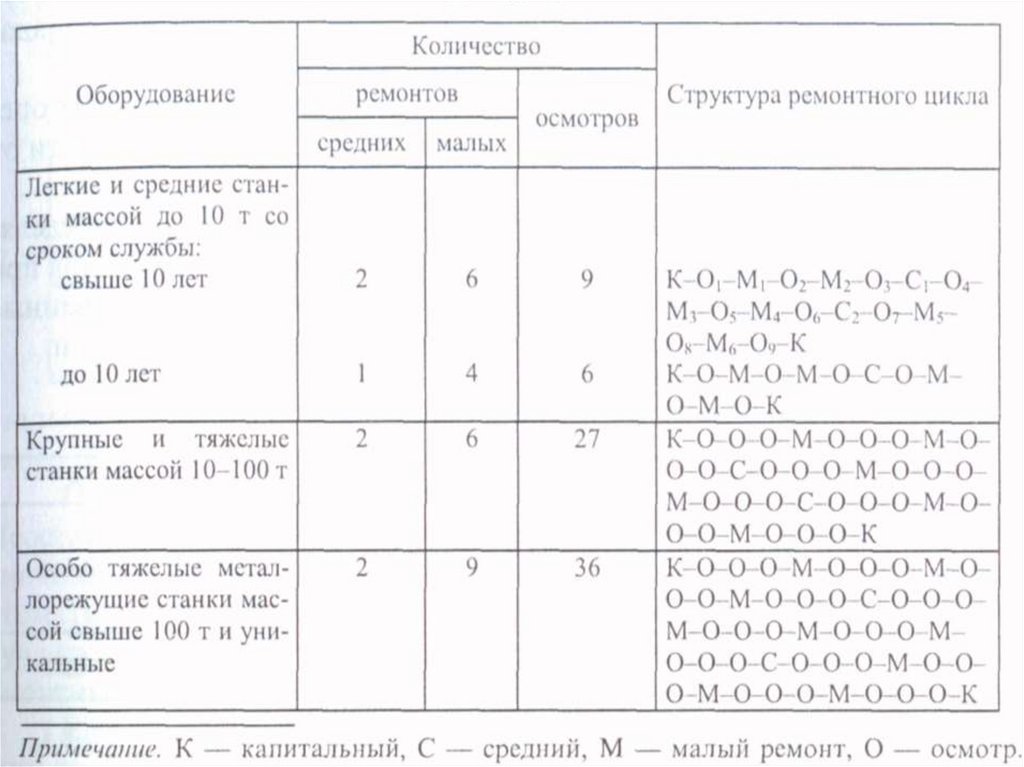

• Структура ремонтного цикла, т. е. перечень

последовательных работ по ремонту и техническому

обслуживанию оборудования.

49.

50.

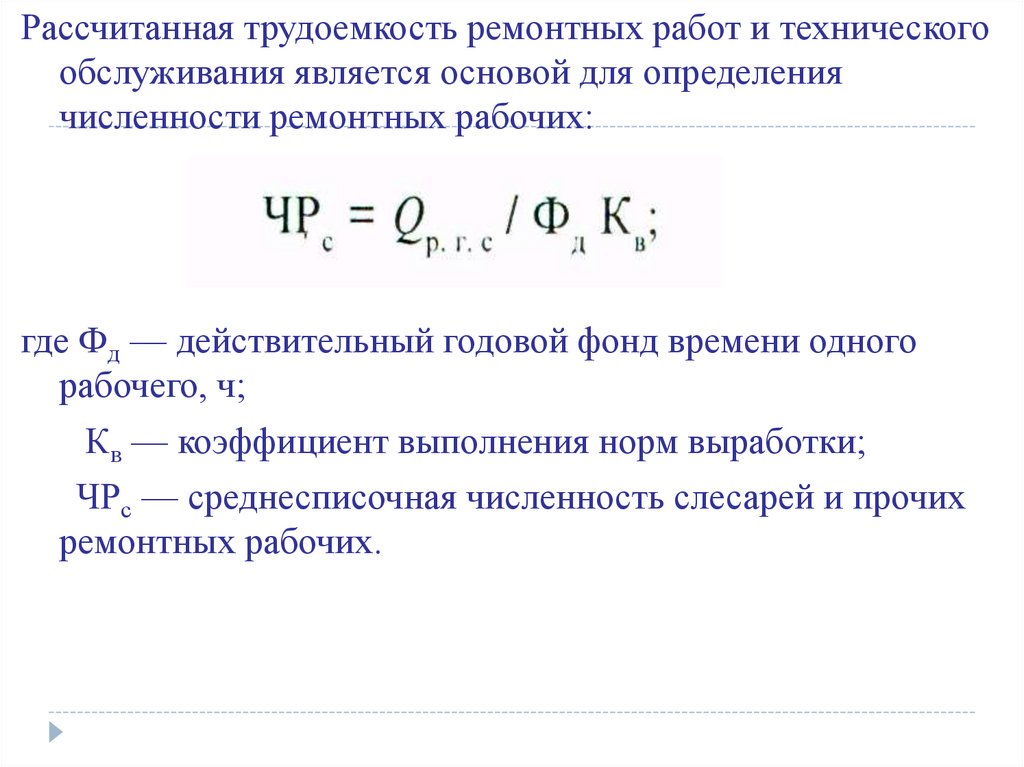

Рассчитанная трудоемкость ремонтных работ и техническогообслуживания является основой для определения

численности ремонтных рабочих:

где Фд — действительный годовой фонд времени одного

рабочего, ч;

Кв — коэффициент выполнения норм выработки;

ЧРс — среднесписочная численность слесарей и прочих

ремонтных рабочих.

51.

Ускорение проведения ремонтных работ достигается:• сокращением трудоемкости слесарных работ за счет большей

их механизации, применения прогрессивной технологии

ремонта, предварительной подготовки сменных деталей и

сборочных единиц, расширения их номенклатуры, упрощения

конструкции оборудования;

• увеличением числа рабочих в бригаде или сменности их

работы;

• специализацией ремонтных работ, совершенствованием

организации их труда и рабочих мест, бесперебойным

обеспечением ремонтных бригад всем необходимым;

• совершенствованием методов планирования и экономического

стимулирования работы ремонтных цехов и отдельных

бригад. Методы планирования должны стимулировать

бесперебойное обслуживание основного производства и

снижение затрат по ремонту;

• специализацией на уровне отрасли, региона, предприятия,

которая позволяет повысить уровень механизации ремонтных

работ и сократить количество ремонтных рабочих;

• ростом профессиональной подготовки ремонтных рабочих и

осуществлением профилактических мероприятий и т.д.

52.

Организация транспортно-складскогохозяйства

Транспортное хозяйство предприятия –

комплекс технических средств промышленного

предприятия, предназначенных для перевозки

материалов, полуфабрикатов, готовой продукции,

отходов и других грузов по территории предприятия и

его подъездных путей.

Транспортно-складское хозяйство предприятия состоит

из:

транспортных средств (автомобили, прицепы, вагоны,

локомотивы, электрокары и т. д.);

устройств общезаводского назначения (гаражи, депо,

ремонтные мастерские, рельсовые и безрельсовые

53.

Основные функции ТХП:перевозка грузов;

погрузочно-разгрузочные операции;

экспедиционные операции.

Основные задачи ТХП предприятия:

своевременное и бесперебойное обслуживание

производства необходимым транспортом;

правильный выбор и наиболее эффективное

использование транспортной техники;

механизация и автоматизация транспортных

операций;

снижение затрат, связанных с перевозкой грузов.

54.

Основные задачи ТХП предприятия достигаются:путем правильной его организации,

оптимального планирования его работы,

обоснованного выбора транспортных средств,

повышения уровня механизации погрузочноразгрузочных работ,

внедрением эффективных форм хозяйствования.

Состав транспортно-складского хозяйства предприятия зависит от объема выпускаемой продукции

и производственной структуры предприятия.

На крупных предприятиях с большим грузооборотом

создается транспортный отдел.

55.

Состав транспортного отдела (типовой):планово-экономическое бюро (группа, исполнитель), осуществляющее планирование перевозок и погрузочно-разгрузочных работ;

техническое бюро (группа, исполнитель), занимающееся организацией и планированием

ремонта транспортных средств и путей сообщения;

диспетчерское бюро (группа), руководящее

эксплуатацией транспортных средств;

бюро учета (группа, исполнитель ), осуществляющее учет транспортных, погрузочных работ и

анализ результатов производственно-хозяйственной деятельности ТХП.

56.

Структура транспортного отдела зависит отхарактера и объема транспортных и

погрузочно-разгрузочных работ.

В составе транспортного отдела могут

выделяться цеха, специализированные по

видам транспортных средств

(железнодорожный цех, цех автотранспорта,

цех безрельсового транспорта) и ремонтные

цеха.

Типовая организационная структура ТХП

выглядит следующим образом:

57.

58.

При небольшом объеме перевозок на предприятии образуется транспортный(транспортно-складской) цех.

Формы организации ТХП:

централизованная – основана на сосредоточении транспортных средств в ведении соответствующей транспортной службы предприятия, осуществляющей перевозки по

графику по заранее согласованным маршрутам;

децентрализованная – предусматривает рассредоточение транспортных средств между

цехами и обслуживание ими только тех цехов,

в ведении которых они находятся;

59.

смешанная – часть межцеховых перевозокосуществляется децентрализовано, когда в

распоряжение начальника цеха выделяется

необходимое количество транспортных

средств и на него возлагается ответственность за их эффективное использование.

Транспортные средства предприятия

классифицируют по ряду признаков:

60.

- по назначению и месту действия транспортпредприятия делится на:

внешний (предназначен для доставки грузов на

предприятие и вывоза с его территории готовой

продукции и отходов);

межцеховой(транспортировка сырья и материалов с

общезаводских складов в заготовительные цеха

предприятия, готовой продукции – из сборочных

цехов в цеха готовой продукции, сборочных единиц

между цехами);

внутрицеховой (предназначен для перевозки

заготовок, деталей и узлов между рабочими

местами и участками внутри цехов).

61.

по видам транспортные средства бывают:железнодорожные (рельсовые);

безрельсовые (тягачи, тракторы, автомобили,

тележки);

механические (подвесные пути, лифты,

элеваторы, конвейеры).

- по способу действия:

непрерывные (конвейерные системы,

транспортеры);

прерывные (автомашины, электрокары,

мостовые краны).

62.

по направлению движения:для горизонтального;

вертикального (лифты, элеваторы);

смешанного перемещения (краны).

- по уровню механизации:

ручные;

механизированные;

автоматические.

63.

Погрузочно-разгрузочные, транспортные искладские работы включают комплекс

операций перемещения, связанных с

погрузкой, разгрузкой, транспортировкой и

хранением различных грузов.

Операции перемещения –

все операции, при которых изменяется

положение груза в пространстве, но при этом

не изменяются его физические свойства.

Операции перемещения различают по видам:

64.

погрузочные –грузы захватывают с места и укладывают на

транспортные средства;

разгрузочные –

грузы захватывают с транспортных средств и

укладывают на место хранения;

перевалочные –

грузы захватывают с одних транспортных средств

и укладывают на другие;

транспортные –

выполняют только перемещение груза от места

погрузки до места разгрузки.

65.

Организация и планирование перевозокгрузов

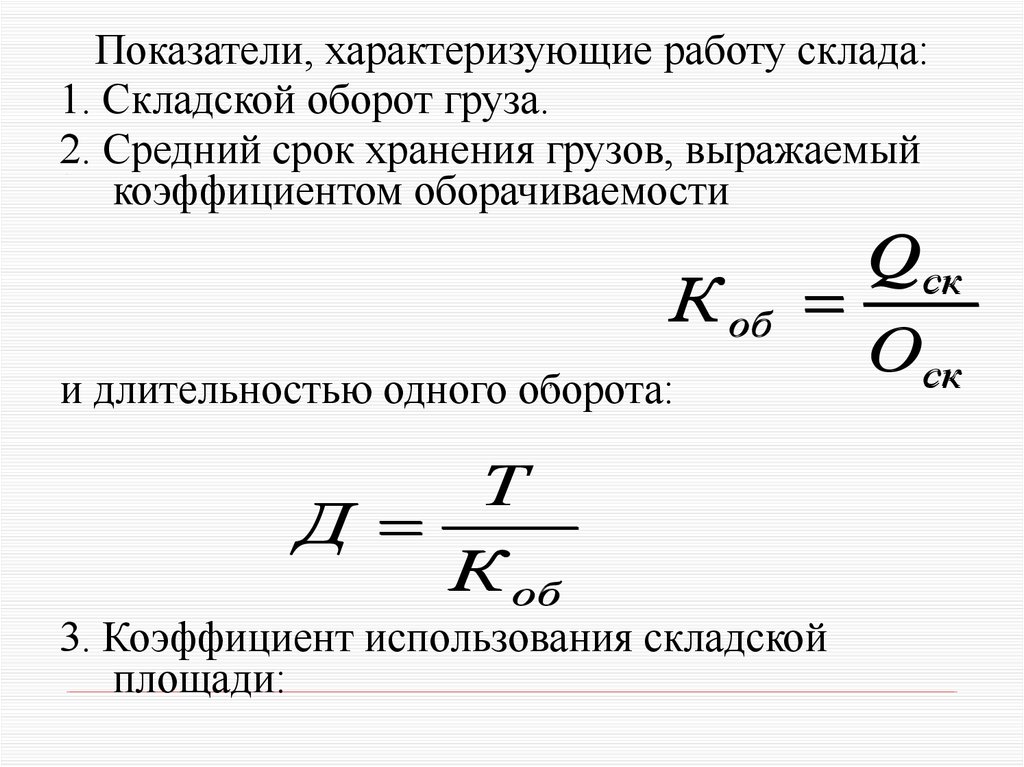

Объем перевозок грузов –

количество перевезенного или подлежащего

перевозке груза между пунктами отправления и

назначения в тоннах.

Грузооборот –

выполненная или подлежащая выполнению транспортная работа по перевозке грузов на определенное расстояние между пунктами отправления и

назначения (в км).

Грузопоток –

количество товара в тоннах, перевезенного или

подлежащего перевозке в одном направлении.

66.

Перевозки грузов бывают:разовыми –

случайные как по направлению, так и по

количеству транспортируемого груза,

применяются в единичном и мелкосерийном

производстве для неповторяющихся заявок;

маршрутными –

проходят по заранее установленным

направлениям, выбираются с учетом

грузопотока и используемых транспортных

средств, используются в массовом и серийном

производстве для повторяющихся заявок.

67.

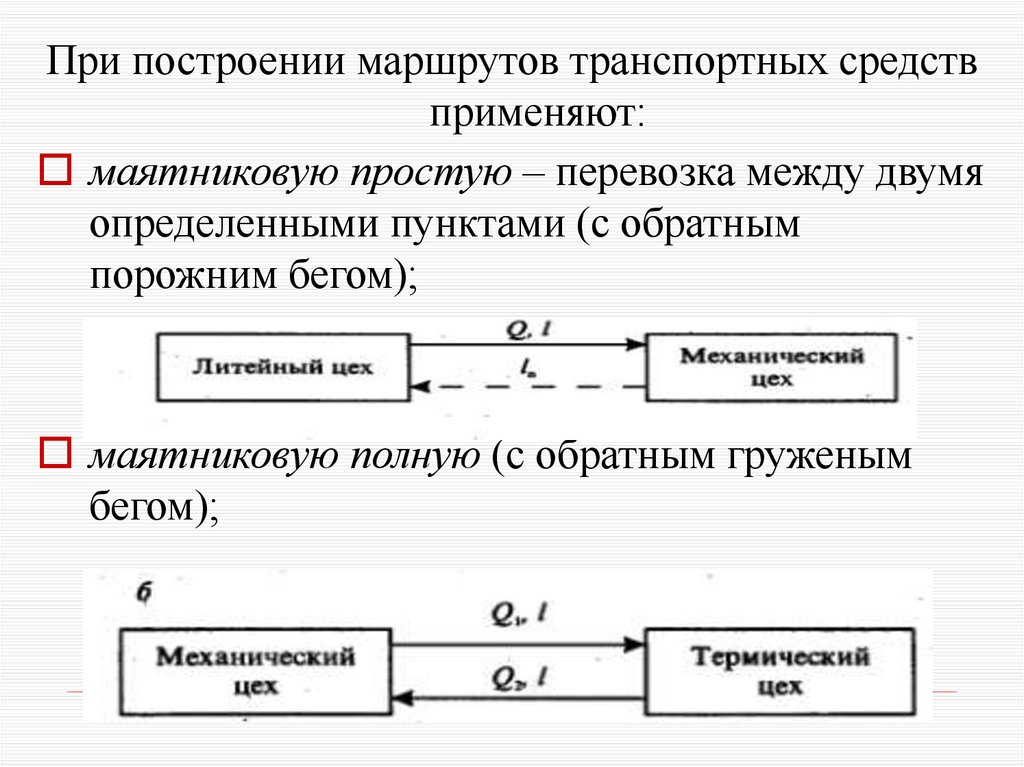

При построении маршрутов транспортных средствприменяют:

маятниковую простую – перевозка между двумя

определенными пунктами (с обратным

порожним бегом);

маятниковую полную (с обратным груженым

бегом);

68.

веерную – из нескольких пунктов в одинили из одного пункта в несколько

69.

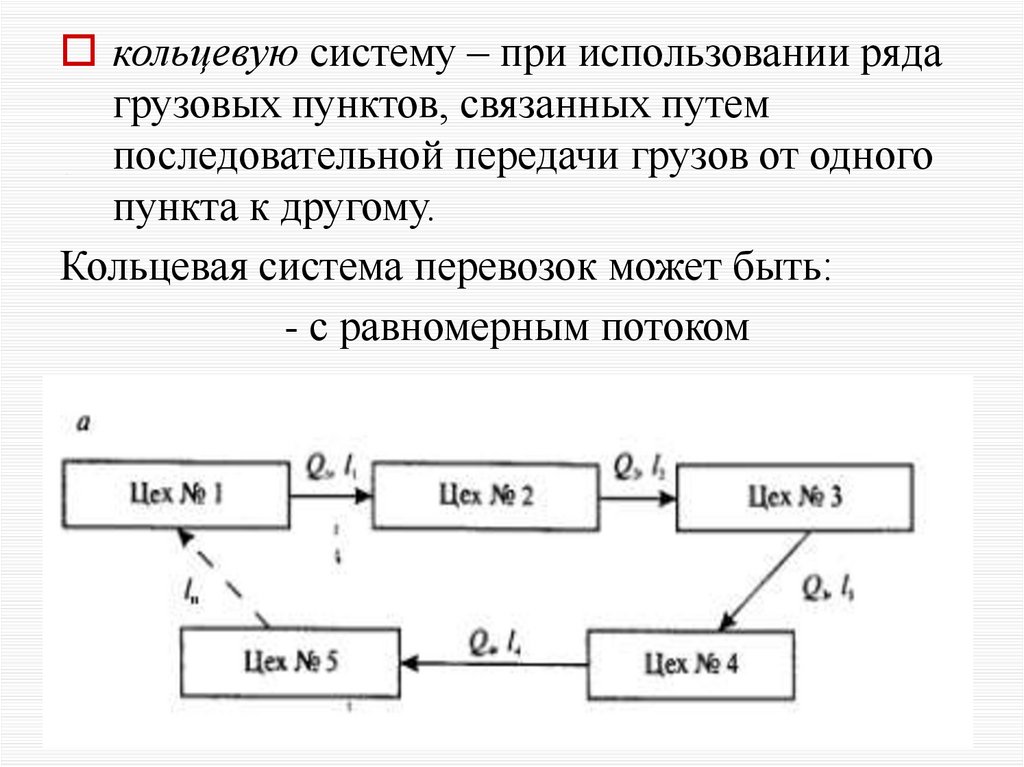

кольцевую систему – при использовании рядагрузовых пунктов, связанных путем

последовательной передачи грузов от одного

пункта к другому.

Кольцевая система перевозок может быть:

- с равномерным потоком

70.

с нарастающим потокомс затухающим (уменьшающимся) потоком

71.

радиальную (комбинирование схем).На каждом маршруте транспортное средство

совершает ездку.

Ездка –

законченный цикл транспортного процесса,

состоящий из погрузки у отправителя груза,

его перевозки, разгрузки у получателя груза и

подачи транспортного средства под

следующую погрузку.

Рейс –

процесс движения транспортного средства

(подвижного состава) от начального до

конечного пункта маршрута.

72.

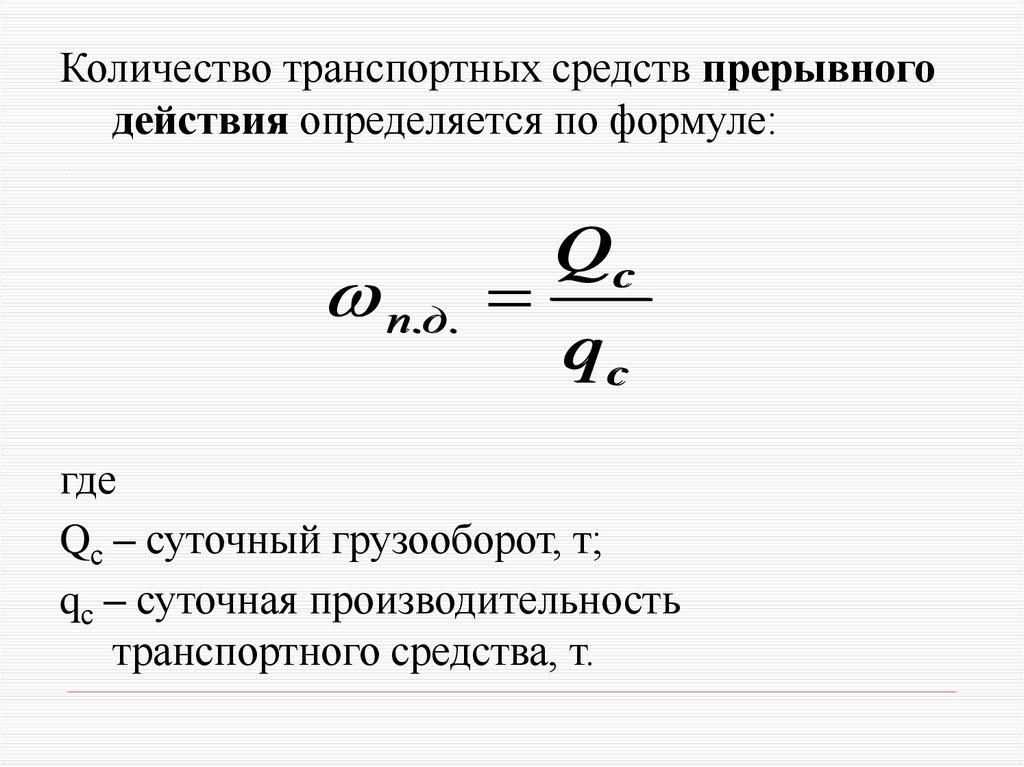

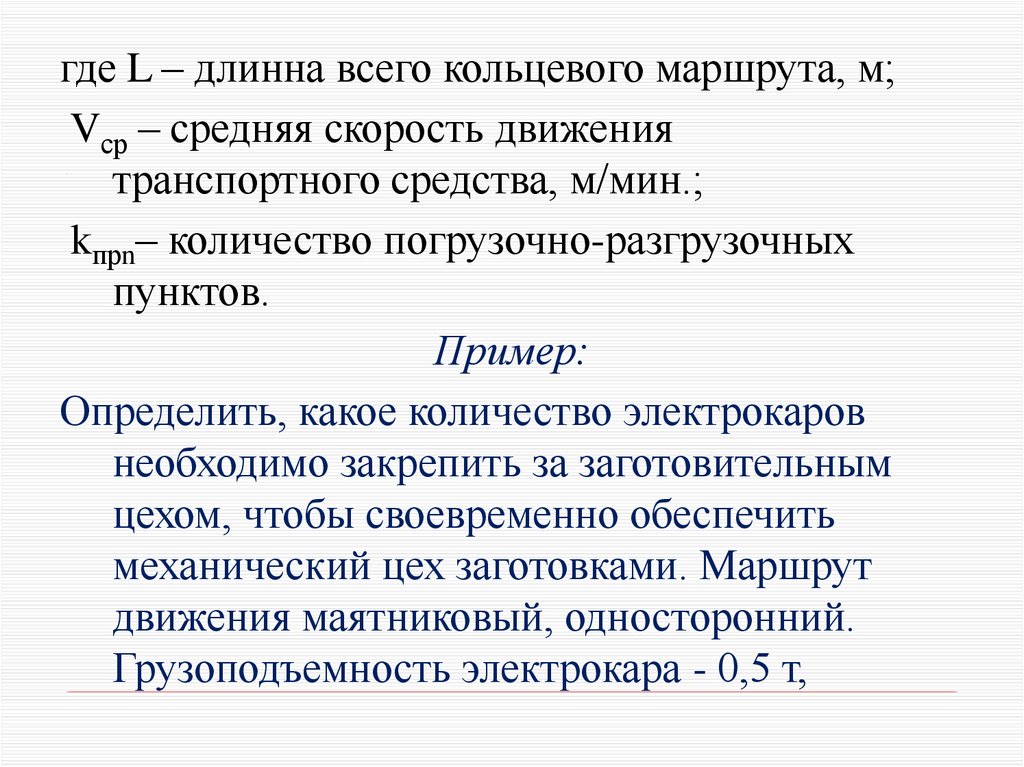

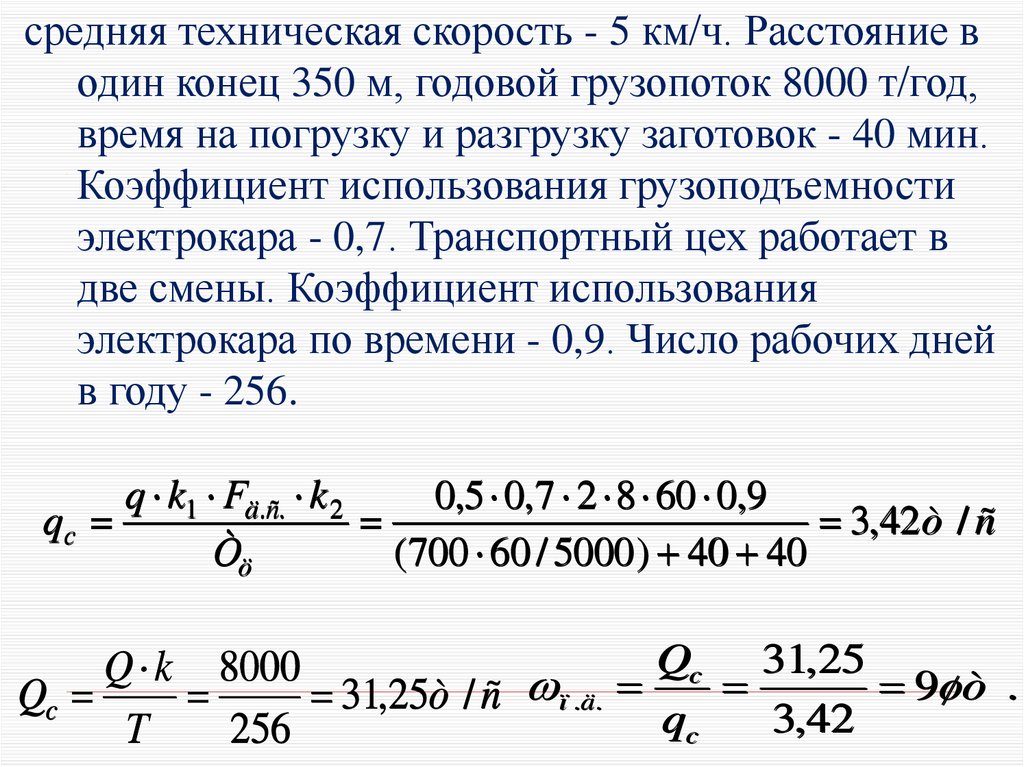

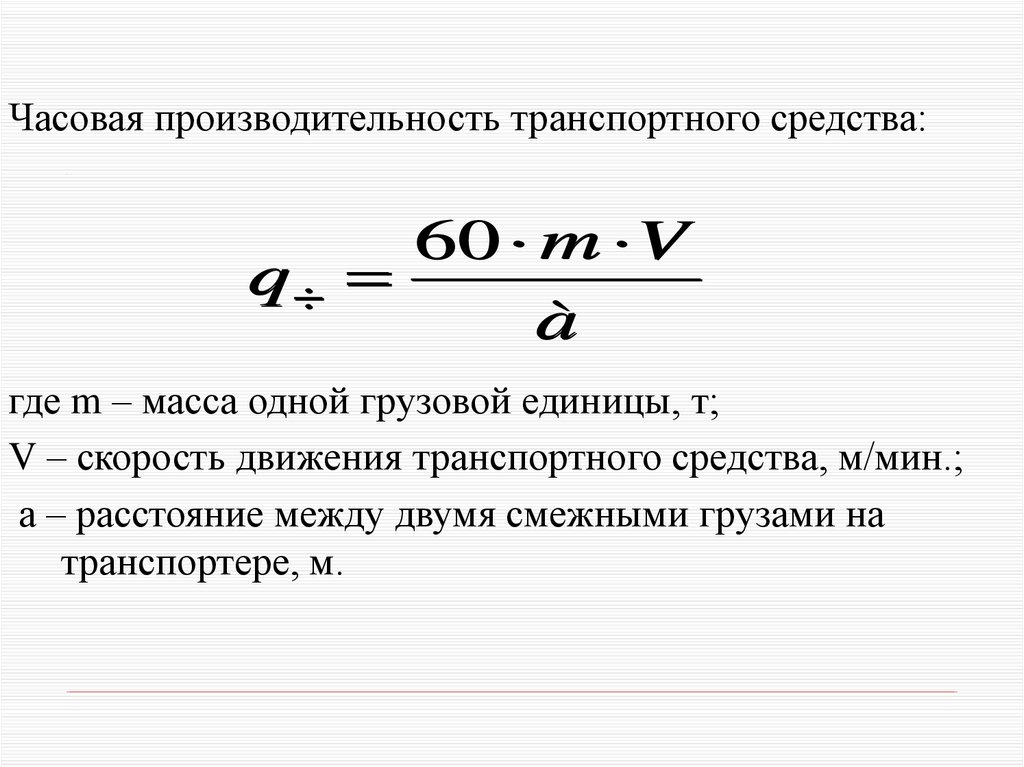

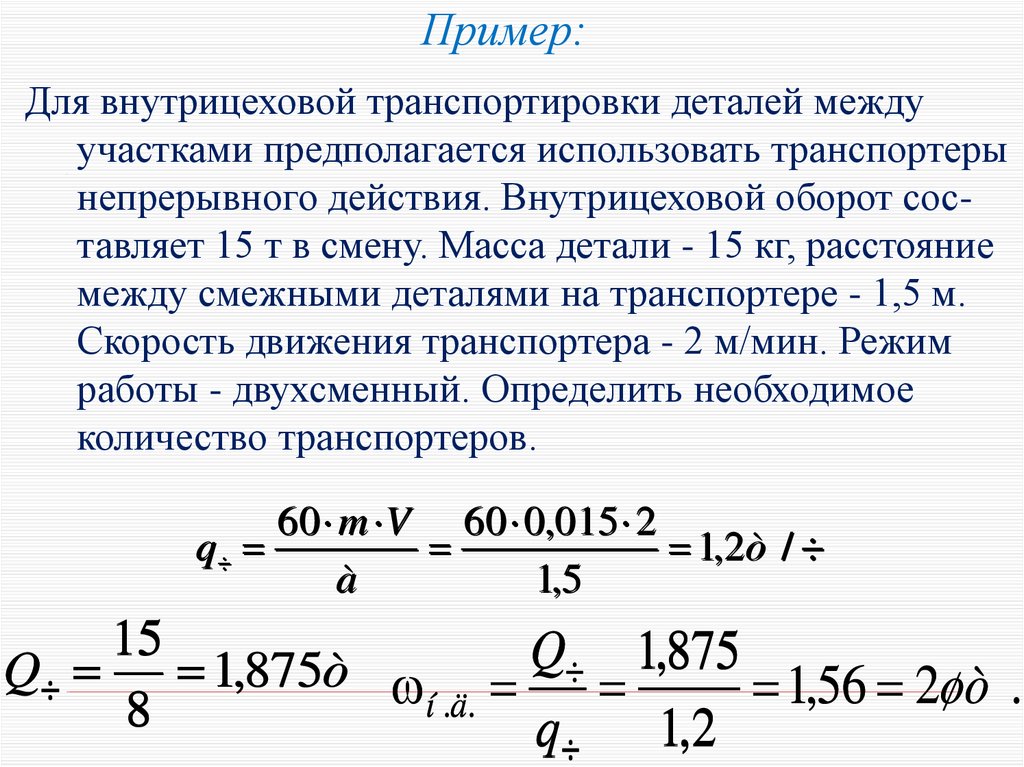

Количество транспортных средств прерывногодействия определяется по формуле:

Qc

п .д .

qc

где

Qс – суточный грузооборот, т;

qс – суточная производительность

транспортного средства, т.

73.

Суточный грузооборот:Q k

Qc

T

где Q – грузооборот за отчетный период, т;

k – коэффициент, учитывающий

неравномерность грузооборота за этот

период;

Т – количество дней в отчетном периоде.

74.

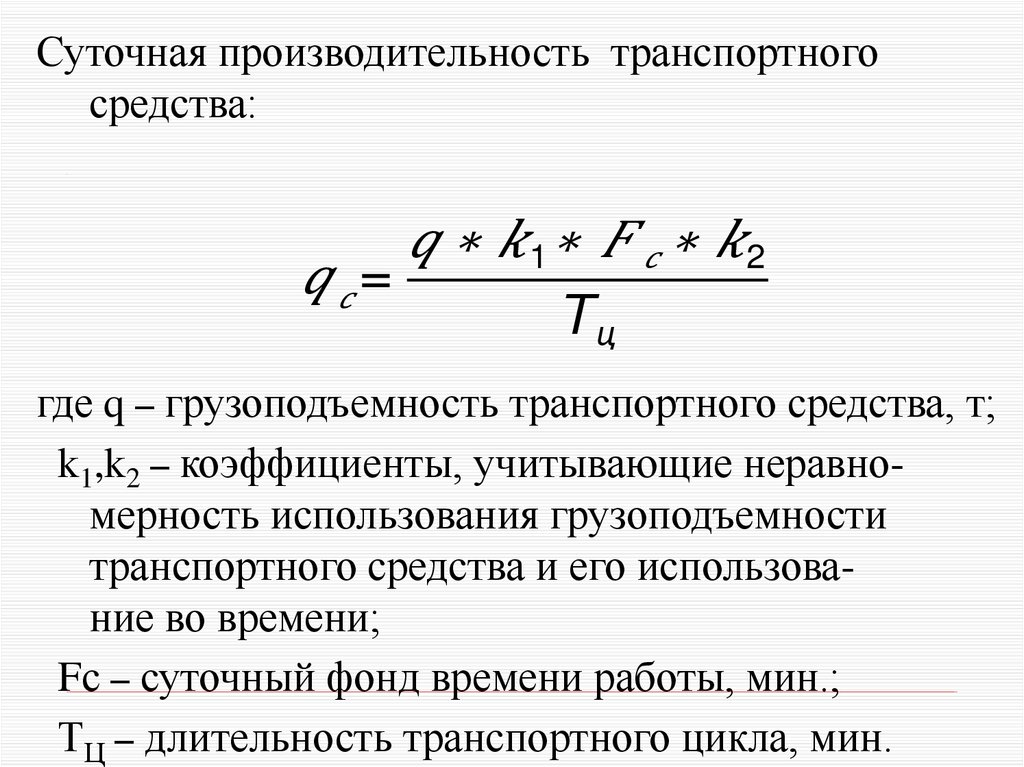

Суточная производительность транспортногосредства:

management

management