Similar presentations:

Прибыльная и экологически чистая утилизация отходов отжима подсолнечника (жмыха и шрота) в Краснодарском крае

1.

к.т.н. горный инженер, геотехнолог, гидрогеологНиколай Дмитриевич Бычек (Россия. Астрахань)

Прибыльная и экологически чистая утилизация отходов отжима

подсолнечника (жмыха и шрота) в Краснодарском крае

1. Сырьевая база

Краснодарский край – крупнейший производитель подсолнечника и подсолнечного масла

в РФ. Основные отходы маслопереработки:

Жмых (остаток после холодного отжима, содержит 7–10% масла)

Шрот (остаток после экстракции, содержит 1–3% масла)

Эти отходы богаты:

Органическим веществом (до 80%)

Азотом (3–5%), фосфором (1–2%), калием (1–1,5%)

Клетчаткой и лигнином (способствуют структурированию почвы)

2. Основные этапы производства

2.1. Подготовка сырья

Сушка (если влажность >12%) – снижение влажности для предотвращения

плесени.

Измельчение (до фракции 2–5 мм) – для лучшей ферментации и смешивания.

2.2. Биоферментация (компостирование)

2.

Для ускорения разложения и обогащения полезной микрофлорой:Смешивание с биодеструкторами (например, "Байкал-ЭМ", "Сияние") или

навозом/птичьим пометом (для повышения азота).

Добавление соломы/опилок (для баланса C/N).

Выдерживание в буртах или биореакторах (температура 50–60°C, 3–6 недель).

Аэрация (переворачивание раз в 5–7 дней).

2.3. Гранулирование (опционально)

Прессование в гранулы (удобно для транспортировки и внесения техникой).

2.4. Контроль качества

Анализ на:

o Влажность (<15%)

o Содержание NPK

o Отсутствие патогенов (сальмонелла, яйца гельминтов)

3. Применение в сельском хозяйстве

Норма внесения: 2–5 т/га (в зависимости от культуры).

Эффект:

o Улучшение структуры почвы (особенно актуально для истощенных

черноземов Кубани).

o Повышение влагоудерживающей способности.

o Снижение потребности в минеральных удобрениях.

4. Преимущества для Краснодарского края

Утилизация отходов маслоэкстракционных заводов (Краснодар, Армавир,

Тимашевск).

Экологичность – альтернатива химическим удобрениям.

Экономическая выгода – низкая себестоимость (основные затраты – логистика и

ферментация).

5. Перспективы

Разработка органоминеральных смесей (добавление золы, фосфогипса).

Производство жидких гуминовых удобрений на основе гидролизата жмыха.

Этот процесс соответствует национальному проекту "Экология" и программам

устойчивого земледелия в РФ.

Технологическое описание производства жидких гуминовых удобрений на основе

гидролизата подсолнечного жмыха

1. Сырье и его подготовка

Исходные материалы:

Подсолнечный жмых (отходы маслопрессования, влажность ≤10%)

3.

Вода (очищенная, без хлора)Щелочной реагент (KOH или NaOH, 1–5%)

Микробиологические препараты (при биогидролизе, например, Bacillus

subtilis, Trichoderma)

Дополнительные компоненты (зола, фосфогипс, хелаты микроэлементов –

опционально)

Подготовка сырья:

1. Измельчение жмыха до фракции 0.5–2 мм (повышает площадь контакта при

гидролизе).

2. Сушка (если влажность >12%) для предотвращения плесени.

2. Основные технологические этапы

2.1. Гидролиз жмыха

Цель: Экстракция гуминовых веществ, аминокислот и сахаров.

Методы гидролиза:

Щелочной гидролиз (наиболее распространенный):

o Смешивание жмыха с 1–3% раствором KOH/NaOH (соотношение 1:5–1:10).

o Нагрев до 60–80°C при перемешивании (1–3 часа).

o Нейтрализация остаточной щелочи (до pH 6.5–7.5) слабой кислотой

(например, ортофосфорной).

Ферментативный (биологический) гидролиз:

o Обработка ферментами (целлюлазы, протеазы) или микробными

консорциумами (20–40°C, 24–72 ч).

o Менее энергозатратен, но требует больше времени.

2.2. Фильтрация и очистка

Отделение жидкой фракции (гидролизата) от нерастворимого остатка (шлама) с

помощью:

o Вибросит (100–200 мкм).

o Центрифуги или фильтр-прессов.

Шлам может использоваться как компонент твердых компостов.

2.3. Концентрирование и модификация

Упаривание (при 50–60°C) до содержания сухих веществ 15–30%.

Обогащение добавками:

o Микроэлементы (Fe, Zn, Mn в хелатной форме).

o Фосфор (в виде фосфогипса или фосфатов).

o Стимуляторы роста (например, ауксины).

2.4. Стабилизация и консервация

Добавление консервантов (бензоат натрия 0.1%, сорбат калия) для увеличения

срока хранения.

4.

Фильтрация через мембраны 1–5 мкм для удаления взвесей.2.5. Фасовка

Розлив в пластиковые канистры (5–10 л) или еврокубы (1000 л).

Маркировка с указанием состава (NPK, гуминовые кислоты ≥3%, pH 6.5–7.5).

3. Параметры качества готового продукта

Показатель

Значение

Содержание гуминовых кислот

3–8%

pH

6.5–7.5

Сухое вещество

15–30%

Азот (N)

0.5–2%

Калий (K₂O)

1–3%

Микроэлементы

По агрономическим нормам

4. Применение удобрения

Норма внесения:

o Листовая подкормка: 0.5–2 л/га (разведение 1:100–1:200).

o Корневой полив: 5–10 л/га (разведение 1:50).

Эффекты:

o Улучшение структуры почвы.

o Стимуляция роста корневой системы.

o Повышение устойчивости растений к стрессам (засуха, засоление).

5. Преимущества технологии для Краснодарского края

Утилизация отходов масложировых предприятий (Краснодар, Армавир,

Кропоткин).

Низкая себестоимость (энергозатраты снижены при биогидролизе).

Спрос у фермеров, выращивающих подсолнечник, овощи и виноградники.

Перспективы:

Комбинирование с другими отходами АПК (виноградная выжимка, свекольный

жом).

Разработка линейки удобрений под конкретные культуры (например, «Гумисол»

для озимой пшеницы).

Технология соответствует экологическим стандартам РФ и может быть реализована на

малых предприятиях Кубани.

5.

Оборудование для производства жидких гуминовых удобрений из подсолнечногожмыха

Для организации производства мощностью 5 000 т жмыха в год (1 500 т жидкого

удобрения) потребуется следующий комплект оборудования:

1. Подготовка сырья

1. Дробилка/измельчитель

o Назначение: измельчение жмыха до фракции 0.5–2 мм.

o Пример: молотковая дробилка (производительность 500–1000 кг/ч).

o Стоимость: ~500 000 – 1 000 000 руб.

2. Сушильный барабан (опционально)

o Назначение: снижение влажности жмыха (если >12%).

o Пример: газовый/электрический сушильный агрегат.

o Стоимость: ~1 500 000 – 3 000 000 руб.

2. Гидролиз и экстракция

3. Реактор для гидролиза

o Тип: нержавеющая сталь AISI 304, объем 2–5 м³, с термооболочкой и

мешалкой.

o Кол-во: 2–3 шт. (для непрерывного цикла).

o Стоимость: ~1 000 000 – 2 500 000 руб./шт.

4. Насосы для перекачки

o Тип: центробежные, химически стойкие.

o Пример: 2–3 шт. (для подачи жмыха, щелочи, воды).

o Стоимость: ~100 000 – 300 000 руб./шт.

5. Теплообменник/бойлер

o Назначение: нагрев раствора до 60–80°C.

o Стоимость: ~500 000 – 1 200 000 руб.

3. Фильтрация и очистка

6. Фильтр-пресс или центрифуга

o Назначение: отделение жидкого гидролизата от шлама.

o Пример: рамный фильтр-пресс (производительность 1–2 т/ч).

o Стоимость: ~1 000 000 – 2 500 000 руб.

7. Отстойники/емкости

o Назначение: промежуточное хранение гидролизата.

o Кол-во: 2–3 шт. (объем 5–10 м³).

o Стоимость: ~300 000 – 800 000 руб./шт.

4. Концентрирование и модификация

8. Выпарной аппарат (опционально)

o Назначение: упаривание до 15–30% сухого остатка.

o Пример: вакуумный испаритель.

o Стоимость: ~2 000 000 – 5 000 000 руб.

9. Дозирующие станции

6.

oo

Назначение: добавление микроэлементов, консервантов.

Стоимость: ~200 000 – 500 000 руб.

5. Фасовка и упаковка

10. Линия розлива в еврокубы

o Назначение: автоматизированная фасовка в IBC-тару (1000 л).

o Пример: полуавтомат с весовым дозатором.

o Стоимость: ~1 500 000 – 3 000 000 руб.

11. Накопительные емкости для готового продукта

o Кол-во: 2–3 шт. (объем 10–20 м³).

o Стоимость: ~500 000 – 1 200 000 руб./шт.

6. Вспомогательное оборудование

12. Система КИПиА

o Датчики pH, температуры, уровня.

o Стоимость: ~300 000 – 700 000 руб.

13. Лабораторное оборудование

o pH-метр, спектрофотометр (анализ гуминовых кислот).

o Стоимость: ~500 000 – 1 000 000 руб.

14. Система вентиляции и очистки сточных вод

o Стоимость: ~1 000 000 – 2 000 000 руб.

Итоговая стоимость линии (ориентировочно)

Категория

Диапазон цен (руб)

Основное оборудование

10 000 000 – 20 000 000

Монтаж и пусконаладка

2 000 000 – 5 000 000

Всего

12 000 000 – 25 000 000

Оптимизация затрат

Аренда помещений (~500–1000 м²).

Покупка б/у оборудования (снижение капвложений на 30–50%).

Производство может быть размещено на площадях маслоперерабатывающих заводов

Кубани для минимизации логистики.

Технико-экономическое обоснование (ТЭО) производства жидких гуминовых

удобрений

Мощность: 5 000 т жмыха/год → 1 500 т удобрений/год

Стоимость оборудования: 25 млн руб.

Регион: Краснодарский край

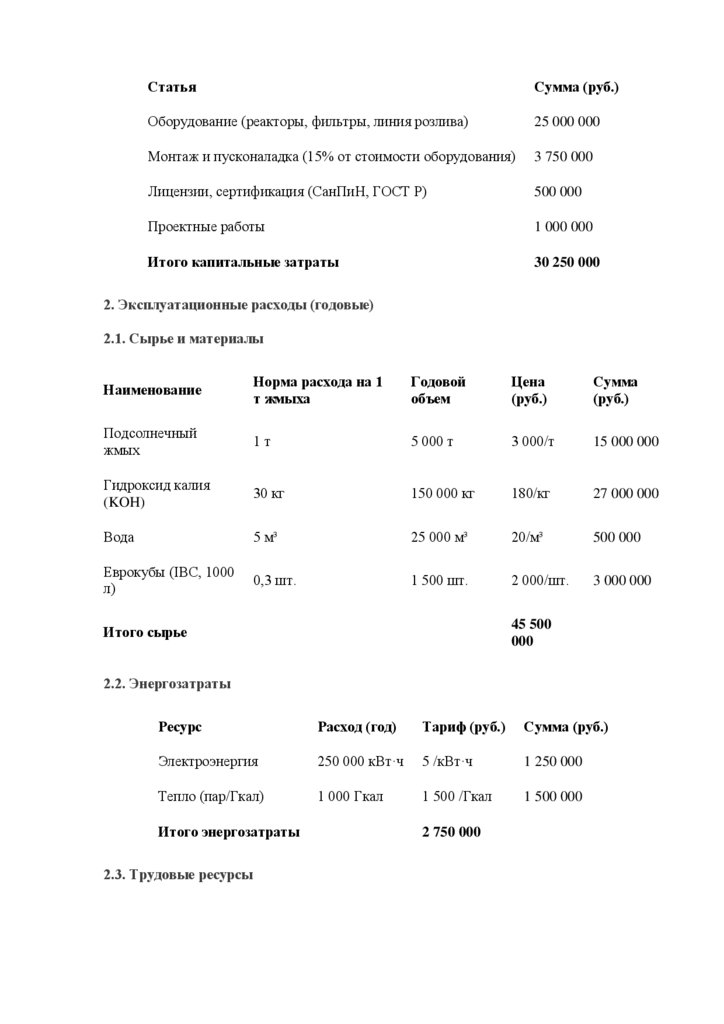

1. Капитальные затраты

7.

СтатьяСумма (руб.)

Оборудование (реакторы, фильтры, линия розлива)

25 000 000

Монтаж и пусконаладка (15% от стоимости оборудования)

3 750 000

Лицензии, сертификация (СанПиН, ГОСТ Р)

500 000

Проектные работы

1 000 000

Итого капитальные затраты

30 250 000

2. Эксплуатационные расходы (годовые)

2.1. Сырье и материалы

Наименование

Норма расхода на 1

т жмыха

Годовой

объем

Цена

(руб.)

Сумма

(руб.)

Подсолнечный

жмых

1т

5 000 т

3 000/т

15 000 000

Гидроксид калия

(KOH)

30 кг

150 000 кг

180/кг

27 000 000

Вода

5 м³

25 000 м³

20/м³

500 000

Еврокубы (IBC, 1000

л)

0,3 шт.

1 500 шт.

2 000/шт.

3 000 000

45 500

000

Итого сырье

2.2. Энергозатраты

Ресурс

Расход (год)

Тариф (руб.)

Сумма (руб.)

Электроэнергия

250 000 кВт·ч

5 /кВт·ч

1 250 000

Тепло (пар/Гкал)

1 000 Гкал

1 500 /Гкал

1 500 000

Итого энергозатраты

2.3. Трудовые ресурсы

2 750 000

8.

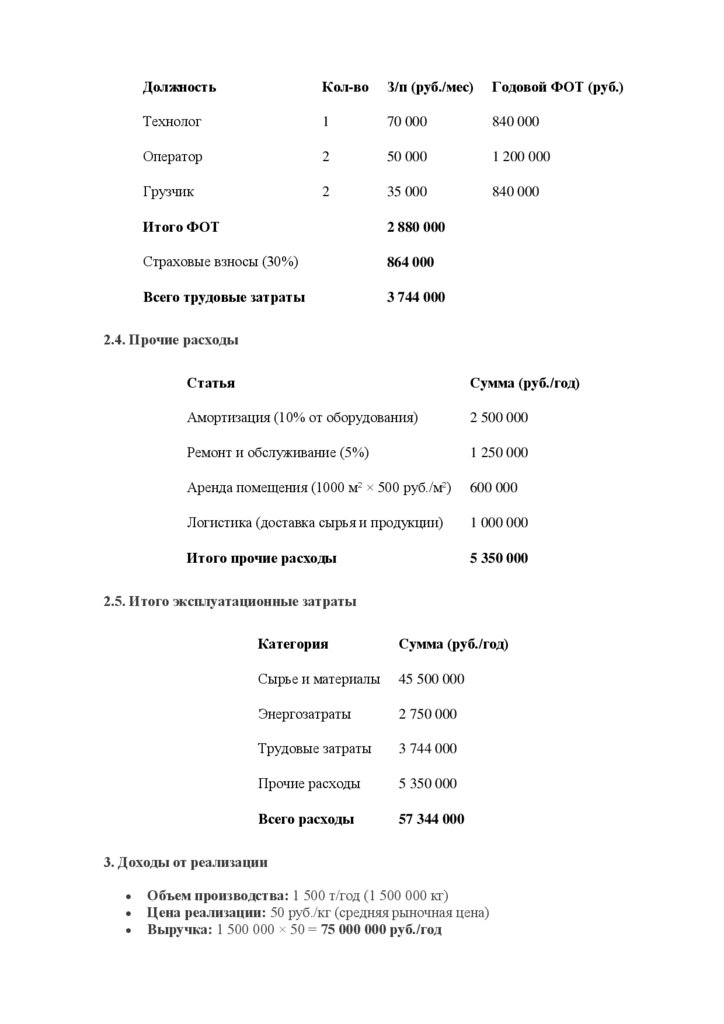

ДолжностьКол-во

З/п (руб./мес)

Годовой ФОТ (руб.)

Технолог

1

70 000

840 000

Оператор

2

50 000

1 200 000

Грузчик

2

35 000

840 000

Итого ФОТ

2 880 000

Страховые взносы (30%)

864 000

Всего трудовые затраты

3 744 000

2.4. Прочие расходы

Статья

Сумма (руб./год)

Амортизация (10% от оборудования)

2 500 000

Ремонт и обслуживание (5%)

1 250 000

Аренда помещения (1000 м² × 500 руб./м²)

600 000

Логистика (доставка сырья и продукции)

1 000 000

Итого прочие расходы

5 350 000

2.5. Итого эксплуатационные затраты

Категория

Сумма (руб./год)

Сырье и материалы

45 500 000

Энергозатраты

2 750 000

Трудовые затраты

3 744 000

Прочие расходы

5 350 000

Всего расходы

57 344 000

3. Доходы от реализации

Объем производства: 1 500 т/год (1 500 000 кг)

Цена реализации: 50 руб./кг (средняя рыночная цена)

Выручка: 1 500 000 × 50 = 75 000 000 руб./год

9.

4. Финансовые показателиПоказатель

Сумма (руб.)

Выручка

75 000 000

Эксплуатационные затраты

57 344 000

Прибыль до налогов

17 656 000

Налог (УСН 15%)

2 648 400

Чистая прибыль

15 007 600

5. Срок окупаемости

Капитальные затраты: 30 250 000 руб.

Чистая прибыль в год: 15 007 600 руб.

Срок окупаемости: ~2 года

6. Рентабельность

Рентабельность продаж: (15 007 600 / 75 000 000) × 100% ≈ 20%

7. Выводы и рекомендации

1. Проект окупается за 2 года при стабильном сбыте.

2. Основные затраты – сырье (KOH – 27 млн руб.) и жмых (15 млн руб.).

3. Пути оптимизации:

o Использование более дешевых щелочей (NaOH вместо KOH).

o Увеличение доли биогидролиза (ферменты вместо щелочей).

o Покупка жмыха напрямую с маслозаводов (снижение закупочной цены).

4. Рынок сбыта:

o Сельхозпредприятия Краснодарского края (подсолнечник, зерновые,

виноградники).

o Экспорт в регионы с дефицитом органических удобрений.

Проект экономически целесообразен и может быть реализован в Краснодарском крае с

учетом доступности сырья и спроса на органические удобрения.

marketing

marketing