Similar presentations:

Перспективы производства гуминовых удобрений и лечебно-косметических грязей из бурого угля Шурабского месторождения

1.

к.т.н. горный инженер, геотехнолог, гидрогеологНиколай Дмитриевич Бычек (Россия. Астрахань)

Перспективы производства гуминовых удобрений и лечебнокосметических грязей из бурого угля Шурабского месторождения

(Таджикистан)

Месторождения бурого угля в Таджикистане

В Таджикистане разведаны несколько месторождений бурого угля,

основные из которых:

1. Фан-Ягнобское месторождение

o Расположено в Согдийской области.

o Запасы: около 50 млн тонн.

o Характеристики: низкая теплота сгорания (10–15 МДж/кг),

высокая зольность (до 30%), содержание серы – 2–4%.

2. Шурабское месторождение

o Находится в Хатлонской области.

o Запасы: около 20 млн тонн.

o Характеристики: зольность – 20–25%, влажность – 25–30%,

содержание гуминовых кислот – до 50%.

3. Зиддинское месторождение

o Расположено в центральной части Таджикистана.

o Запасы: около 10 млн тонн.

o Характеристики: высокое содержание гуминовых веществ (до

60%), низкая степень углефикации.

2.

Производство гуминовых удобрений и гуматов калия из бурогоугля

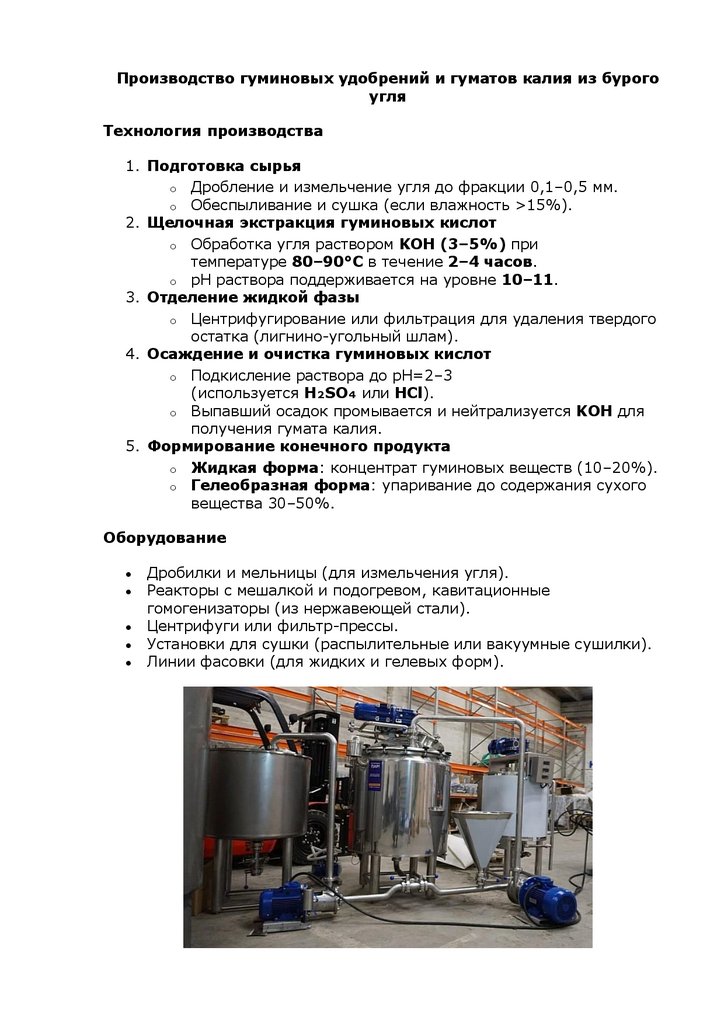

Технология производства

1. Подготовка сырья

o Дробление и измельчение угля до фракции 0,1–0,5 мм.

o Обеспыливание и сушка (если влажность >15%).

2. Щелочная экстракция гуминовых кислот

o Обработка угля раствором KOH (3–5%) при

температуре 80–90°C в течение 2–4 часов.

o pH раствора поддерживается на уровне 10–11.

3. Отделение жидкой фазы

o Центрифугирование или фильтрация для удаления твердого

остатка (лигнино-угольный шлам).

4. Осаждение и очистка гуминовых кислот

o Подкисление раствора до pH=2–3

(используется H₂SO₄ или HCl).

o Выпавший осадок промывается и нейтрализуется KOH для

получения гумата калия.

5. Формирование конечного продукта

o Жидкая форма: концентрат гуминовых веществ (10–20%).

o Гелеобразная форма: упаривание до содержания сухого

вещества 30–50%.

Оборудование

Дробилки и мельницы (для измельчения угля).

Реакторы с мешалкой и подогревом, кавитационные

гомогенизаторы (из нержавеющей стали).

Центрифуги или фильтр-прессы.

Установки для сушки (распылительные или вакуумные сушилки).

Линии фасовки (для жидких и гелевых форм).

3.

Технико-экономическое обоснование (ТЭО) производства 30 тыс.т/год

Капитальные затраты (CAPEX)

Наименование

Стоимость (тыс. $)

Земля и инфраструктура

500

Оборудование

2 500

Монтаж и пусконаладка

300

Лицензии и сертификация

200

Итого

3 500

Операционные затраты (OPEX) в год

Наименование

Стоимость (тыс. $)

Сырье (бурый уголь, 50 тыс. т)

1 000

Химические реагенты (KOH, H₂SO₄)

500

4.

НаименованиеСтоимость (тыс. $)

Энергия (2,5 млн кВт·ч)

300

Зарплата (30 чел.)

600

Транспорт и логистика

400

Итого

2 800

Доходы

Средняя цена гуминовых удобрений: $500/т.

Годовой доход: 30 000 т × $500 = $15 000 000.

Финансовые показатели

Выручка: $15 млн/год.

Себестоимость: $2,8 млн/год.

Прибыль до налогов: $12,2 млн/год.

Срок окупаемости: 3 500 / 12 200 ≈ 0,3 года (3–4 месяца).

Вывод

Производство гуминовых удобрений из бурого угля в Таджикистане

экономически выгодно благодаря:

Доступному сырью (Фан-Ягноб, Шураб).

Низкой себестоимости производства.

Высокому спросу на органические удобрения в сельском хозяйстве.

5.

Для запуска потребуются инвестиции $3,5–4 млн с возможностьюокупаемости менее года.

Производство жидких гуминовых удобрений из бурого угля

Шурабского месторождения

Технология: Щелочная экстракция гуматов калия (KOH) с последующей

нейтрализацией и концентрированием.

Исходные данные

Сырье: Бурый уголь Шурабского месторождения (влажность 25%,

зольность 20%, содержание гуминовых кислот ~50%).

Выход гуматов: 30–35% от массы угля (после экстракции и

очистки).

Производительность: 30 000 т/год жидкого гуминового

удобрения (10–20% концентрации).

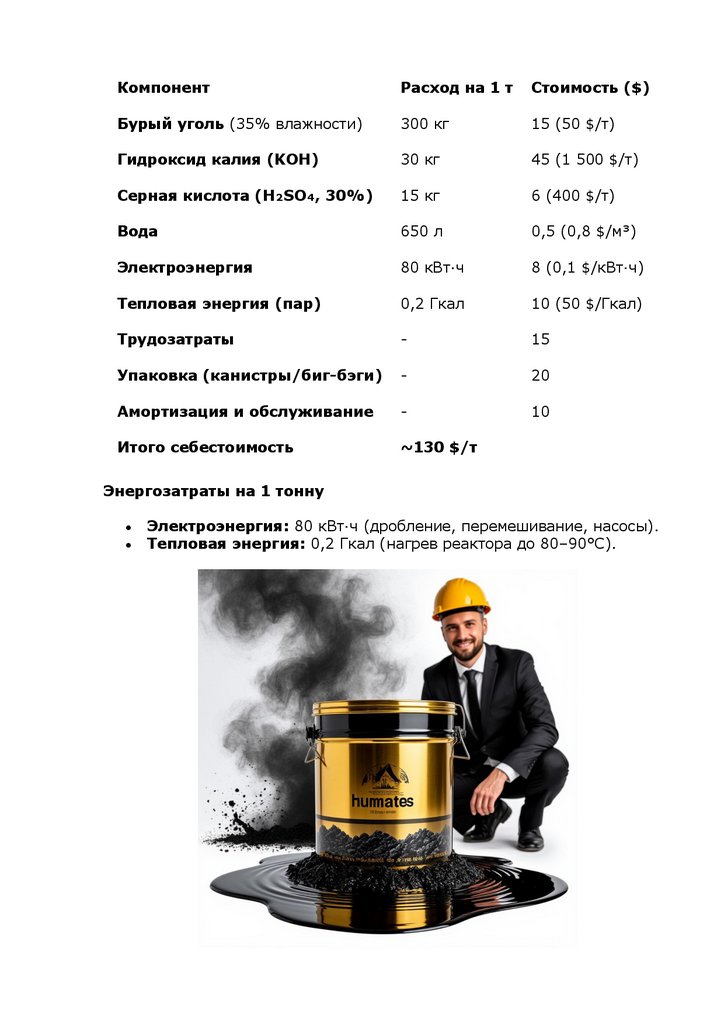

Расчет компонентов на 1 тонну готового продукта (10%

гуминовых веществ)

6.

КомпонентРасход на 1 т

Стоимость ($)

Бурый уголь (35% влажности)

300 кг

15 (50 $/т)

Гидроксид калия (KOH)

30 кг

45 (1 500 $/т)

Серная кислота (H₂SO₄, 30%)

15 кг

6 (400 $/т)

Вода

650 л

0,5 (0,8 $/м³)

Электроэнергия

80 кВт·ч

8 (0,1 $/кВт·ч)

Тепловая энергия (пар)

0,2 Гкал

10 (50 $/Гкал)

Трудозатраты

-

15

Упаковка (канистры/биг-бэги)

-

20

Амортизация и обслуживание

-

10

Итого себестоимость

~130 $/т

Энергозатраты на 1 тонну

Электроэнергия: 80 кВт·ч (дробление, перемешивание, насосы).

Тепловая энергия: 0,2 Гкал (нагрев реактора до 80–90°C).

7.

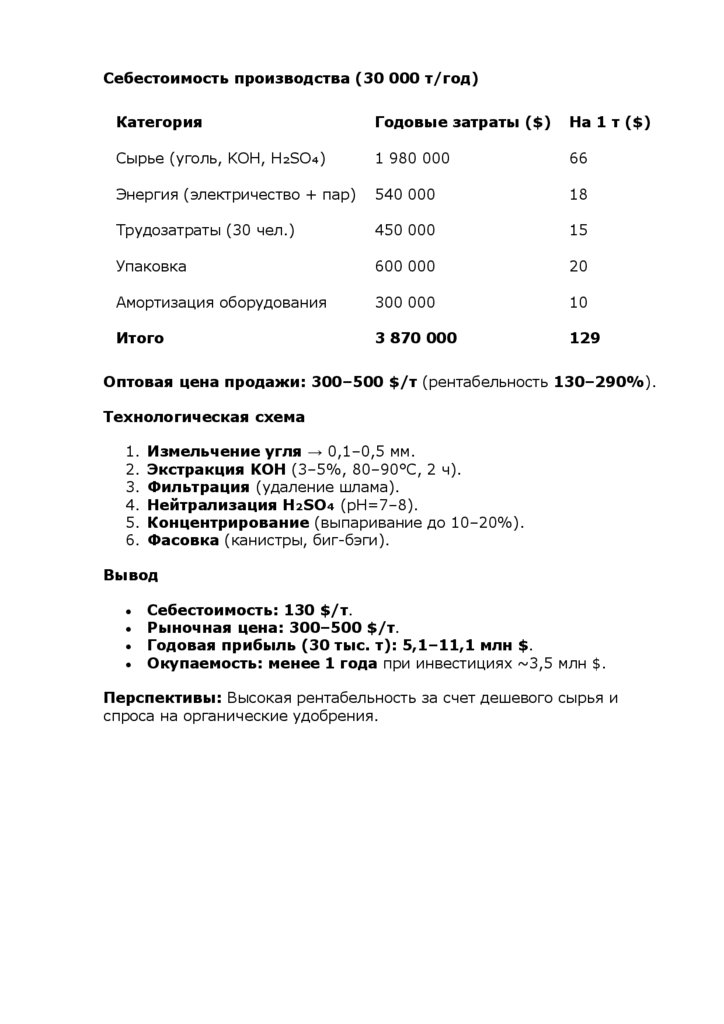

Себестоимость производства (30 000 т/год)Категория

Годовые затраты ($)

На 1 т ($)

Сырье (уголь, KOH, H₂SO₄)

1 980 000

66

Энергия (электричество + пар)

540 000

18

Трудозатраты (30 чел.)

450 000

15

Упаковка

600 000

20

Амортизация оборудования

300 000

10

Итого

3 870 000

129

Оптовая цена продажи: 300–500 $/т (рентабельность 130–290%).

Технологическая схема

1. Измельчение угля → 0,1–0,5 мм.

2. Экстракция KOH (3–5%, 80–90°C, 2 ч).

3. Фильтрация (удаление шлама).

4. Нейтрализация H₂SO₄ (pH=7–8).

5. Концентрирование (выпаривание до 10–20%).

6. Фасовка (канистры, биг-бэги).

Вывод

Себестоимость: 130 $/т.

Рыночная цена: 300–500 $/т.

Годовая прибыль (30 тыс. т): 5,1–11,1 млн $.

Окупаемость: менее 1 года при инвестициях ~3,5 млн $.

Перспективы: Высокая рентабельность за счет дешевого сырья и

спроса на органические удобрения.

8.

Производство лечебных и косметических грязей из бурого угляШурабского месторождения

Производительность: 2 000 м³/год (≈3 000 т/год при плотности 1,5

г/см³)

Исходные данные

Сырье: Бурый уголь Шурабского месторождения (влажность 25%,

зольность 20%, содержание гуминовых кислот ~50%).

Выход грязи: 60% от массы угля (после экстракции и

обогащения).

Форма выпуска: Густой гель/паста (плотность 1,3–1,5 г/см³).

Состав: Гуминовые кислоты, минералы (сера, глина), эфирные

масла, консерванты.

9.

Расчет компонентов на 1 м³ готовой грязи (1 500 кг)Компонент

Расход на 1

м³

Стоимость

($)

Бурый уголь

900 кг

45 (50 $/т)

Гидроксид калия (KOH)

15 кг

22,5 (1 500

$/т)

Глицерин (загуститель)

50 кг

50 (1 000 $/т)

Минеральные добавки (глина,

сера)

100 кг

40 (400 $/т)

Эфирные масла/экстракты

5 кг

100 (20 000

$/т)

Консерванты (бензоат натрия)

1 кг

10 (10 000

$/т)

Вода

300 л

0,24 (0,8

$/м³)

10.

КомпонентРасход на 1

м³

Стоимость

($)

Электроэнергия

150 кВт·ч

15 (0,1

$/кВт·ч)

Тепловая энергия

(сушка/стерилизация)

0,5 Гкал

25 (50 $/Гкал)

Трудозатраты

-

50

Упаковка (пластиковые ведра 10

кг)

150 шт.

75 (0,5 $/шт.)

Амортизация оборудования

-

30

Итого себестоимость

~463 $/м³

Энергозатраты на 1 м³

Электроэнергия: 150 кВт·ч (измельчение, перемешивание,

фасовка).

Тепловая энергия: 0,5 Гкал (сушка, стерилизация).

11.

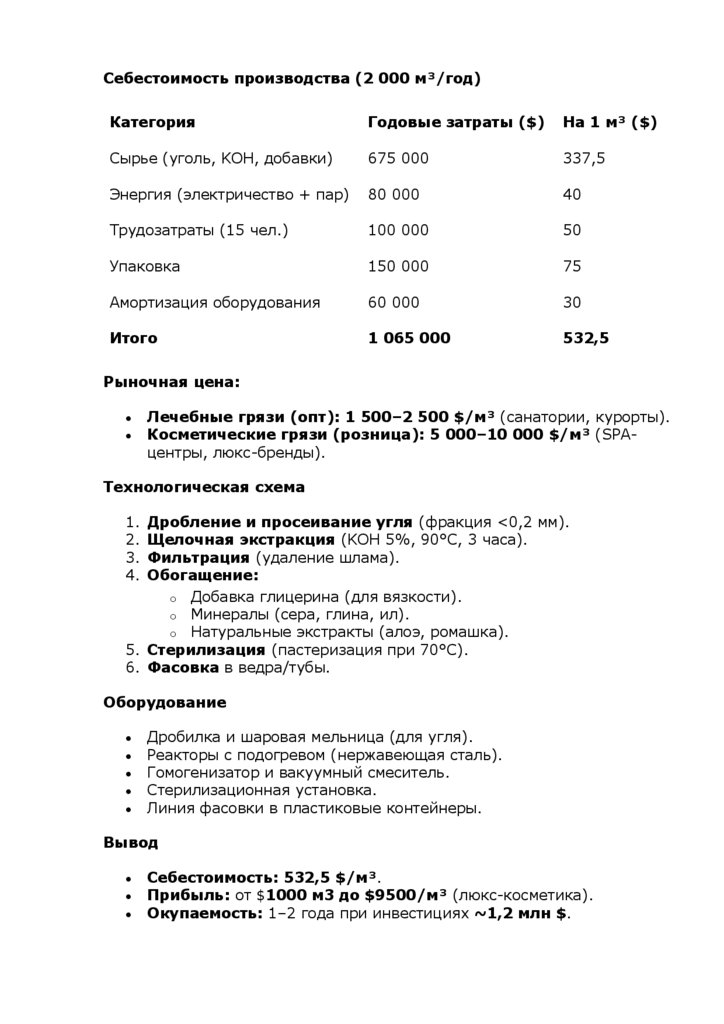

Себестоимость производства (2 000 м³/год)Категория

Годовые затраты ($)

На 1 м³ ($)

Сырье (уголь, KOH, добавки)

675 000

337,5

Энергия (электричество + пар)

80 000

40

Трудозатраты (15 чел.)

100 000

50

Упаковка

150 000

75

Амортизация оборудования

60 000

30

Итого

1 065 000

532,5

Рыночная цена:

Лечебные грязи (опт): 1 500–2 500 $/м³ (санатории, курорты).

Косметические грязи (розница): 5 000–10 000 $/м³ (SPAцентры, люкс-бренды).

Технологическая схема

1. Дробление и просеивание угля (фракция <0,2 мм).

2. Щелочная экстракция (KOH 5%, 90°C, 3 часа).

3. Фильтрация (удаление шлама).

4. Обогащение:

o Добавка глицерина (для вязкости).

o Минералы (сера, глина, ил).

o Натуральные экстракты (алоэ, ромашка).

5. Стерилизация (пастеризация при 70°C).

6. Фасовка в ведра/тубы.

Оборудование

Дробилка и шаровая мельница (для угля).

Реакторы с подогревом (нержавеющая сталь).

Гомогенизатор и вакуумный смеситель.

Стерилизационная установка.

Линия фасовки в пластиковые контейнеры.

Вывод

Себестоимость: 532,5 $/м³.

Прибыль: от $1000 м3 до $9500/м³ (люкс-косметика).

Окупаемость: 1–2 года при инвестициях ~1,2 млн $.

12.

Преимущества:✅ Высокая рентабельность (до 1 800%).

✅ Востребованность в медицине и косметологии.

✅ Возможность экспорта в курортные регионы (Европа, ОАЭ).

Рекомендации:

Сертификация как "лечебная грязь" (требует клинических

испытаний).

Косметическая грязь в РФ не сертифицируется

Партнерство с санаториями и косметическими брендами.

Стоимость подготовки пакета документации

Документ

Срок исполнения

Стоимость ($)

1

2

3

Технический проект (полный)

94 дня

82,000

Технологический регламент

7 дней

2,500

Презентация (PDF, МP4)

3 дня

1,000

Независимая экспертиза

10 дней

3,000

Итого

114 дней

88,500

Как мы будем работать?

1. Заключаем договор

13.

2. Получаем от вас исходные данные и предоплату3. Согласовываем правки

4. Выполняем намеченное и передаем финальные документы

5. По спецификации из Технического проекта изготавливаем и

комплектуем оборудование, доставляем его на место работ,

монтируем и запускаем в эксплуатацию

6. Вместе с обслуживающим персоналом заказчика получаем первые

партии заявленной в производство продукции

marketing

marketing