Similar presentations:

Сварка, пайка

1.

2.

Введение в неразъёмные соединения• Неразъёмные соединения — это способы крепления деталей,

которые невозможно разобрать без разрушения элементов или

крепёжного материала. Они обеспечивают прочность,

герметичность и долговечность конструкций. Применяются в

машиностроении, строительстве, авиации. Основные виды:

сварные, паяные, клеевые и соединения с натягом. Каждый

метод имеет уникальные особенности.

3.

Сварные соединения: общие сведения• Сварка — это процесс соединения деталей путём нагрева и

расплавления материала в зоне контакта с последующим

охлаждением и затвердеванием. Виды: дуговая, плазменная,

газовая. Преимущества: высокая прочность, герметичность,

надёжность. Недостатки: остаточные напряжения, деформация,

сложность технологии. Используется для металлов, сплавов и

некоторых полимеров.

4.

Типы сварных швов• Стыковой шов — соединение торцов деталей в одной плоскости.

• Угловой шов — для угловых стыков под разными углами.

• Нахлёсточный шов — соединение с перекрытием деталей.

• Тавровый шов — для Т-образных конструкций. Выбор

определяется нагрузкой и конструкцией.

5.

Типы неразъёмных соединений• Сварные: стыковые, угловые, нахлёсточные, тавровые — зависят

от расположения деталей.

• Паяные: стыковые, нахлёсточные, трубные — определяются

зазором и припоем.

• Клеевые: плоские, нахлёсточные — по площади склейки.

• С натягом: цилиндрические, конические — по форме контакта.

Тип выбирается по условиям эксплуатации.

6.

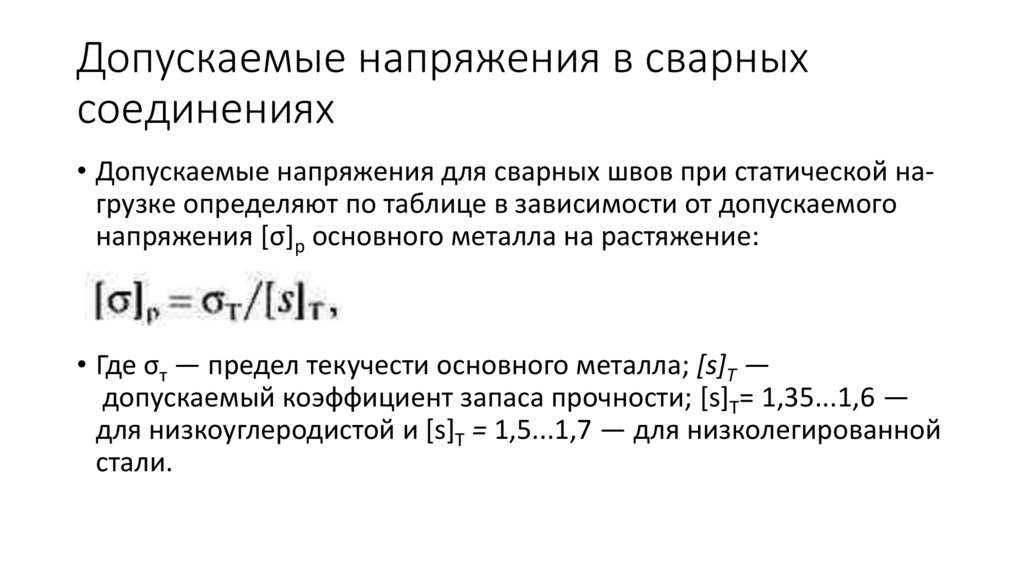

Допускаемые напряжения в сварныхсоединениях

• Допускаемые напряжения для сварных швов при статической нагрузке определяют по таблице в зависимости от допускаемого

напряжения [σ]р основного металла на растяжение:

• Где σт — предел текучести основного металла; [s]T —

допускаемый коэффициент запаса прочности; [s]T= 1,35...1,6 —

для низкоуглеродистой и [s]T = 1,5...1,7 — для низколегированной

стали.

7.

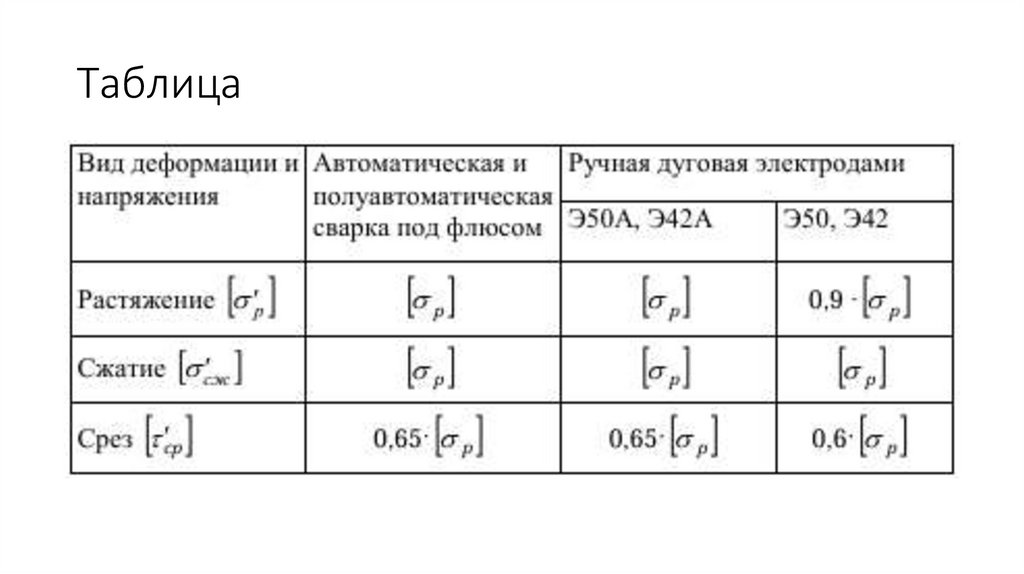

Таблица8.

Расчёт неразъёмных соединений приосевом нагружении

9.

Паяные соединения: общие сведения• Пайка — процесс соединения деталей с использованием припоя,

плавящегося при температуре ниже, чем основной материал

(200–800 °C). Преимущества: малая деформация, возможность

соединять металлы с керамикой или стеклом. Недостатки:

меньшая прочность, чем у сварки. Применение: электроника,

трубопроводы, радиаторы.

10.

Типы паяных соединений• Паяные соединения классифицируются по конструкции:

• Стыковые — соединение торцов с минимальным зазором (0,05–

0,2 мм).

• Нахлёсточные — перекрытие деталей с припоем в зазоре.

• Трубные — для соединения труб или фитингов с герметичностью.

• Припои: оловянные (мягкие), серебряные, медные (твёрдые).

• Прочность зависит от подготовки поверхности.

11.

Клеевые соединения: общие сведения• Клеевые соединения создаются адгезионными материалами

(клеями), обеспечивающими сцепление поверхностей.

Преимущества: простота технологии, отсутствие нагрева, малая

масса соединения. Недостатки: ограниченная прочность,

чувствительность к температуре и влаге. Применение: дерево,

пластик, металл, композиты в авиации и мебельной

промышленности.

12.

Особенности клеевых соединений• Особенностью клеевых соединений является то, что на более

плотных материалах они дают большую прочность, а на более

рыхлых - меньшую. Одним из недостатков клеев является

высокая температура их плавления (150-180° С) и длительное

время прессования (около 60 с) при давлении 0,5 кгс/см2.

• Клеи делятся на: эпоксидные (высокая прочность),

полиуретановые (эластичность), цианоакрилатные (быстрое

схватывание). Прочность определяется адгезией (сцепление с

поверхностью) и когезией (внутренняя прочность клея). Расчёт: τ

= F / S, где τ — касательное напряжение (МПа), F — сила (Н), S —

площадь склейки (мм²).

13.

Соединения с натягом: общие сведения• Соединения с натягом создаются за счёт разницы диаметров

деталей (вал меньше втулки), что вызывает упругую деформацию

и силу трения. Передают момент и осевую нагрузку.

Преимущества: высокая надёжность, отсутствие крепежа.

Недостатки: сложность сборки. Используются в подшипниках,

зубчатых колёсах, осях.

14.

Расчёт соединений с натягом• Основная задача расчета соединения с натягом состоит в определении

наименьшего требуемого натяга, обеспечивающего взаимную

неподвижность деталей при передаче заданной нагрузки,

наибольшего натяга, допускаемого из условия прочности соединяемых

деталей и выбора соответствующей посадки.

• Для обеспечения неподвижности соединения давление между

сопряженными поверхностями деталей Р должно быть таким, чтобы

силы трения Fтр превышали внешние сдвигающие силы Fвн.

• В цилиндрических соединениях величина давления на сопряженных

поверхностях деталей для различных случаев нагружения

определяется из условия работоспособности

15.

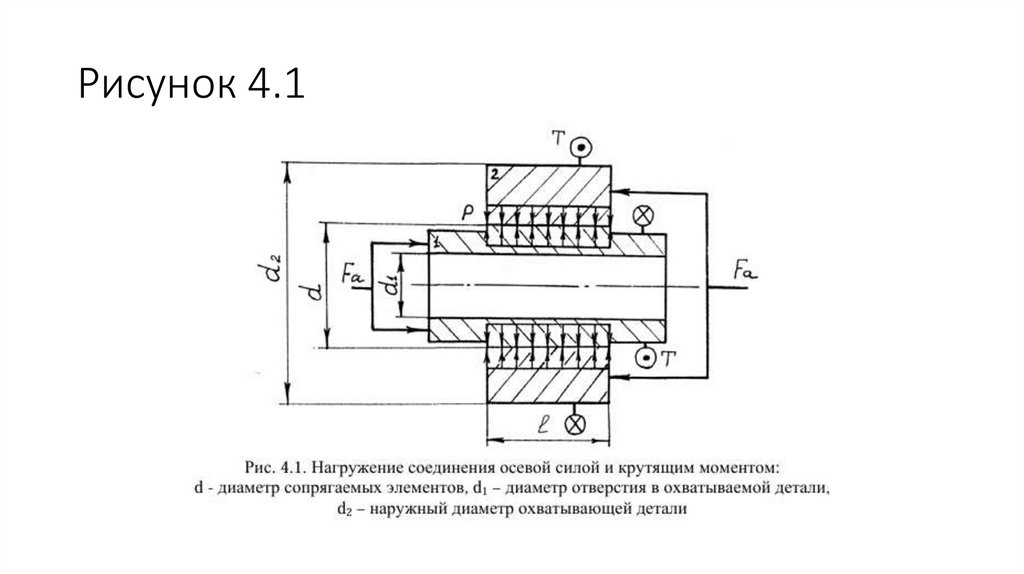

Расчёт соединений с натягом• При действии только осевой нагрузки Fа ( рис. 4.1) условие

работоспособности соединения имеет вид

• Где d – номинальный диаметр соединения, мм;

• l – длина соединения, мм;

• р – посадочное давление, МПа;

• к = 2…4 – коэффициент запаса сцепления (большие значения

принимают с целью недопущения контактной коррозии);

• f – коэффициент сцепления (трения).

16.

Рисунок 4.117.

Сравнение неразъёмных соединений• Сварка: высокая прочность, сложная технология, остаточные

напряжения.

• Пайка: универсальность для разнородных материалов, меньшая

прочность, простота.

• Клей: лёгкость применения, ограниченная нагрузка,

чувствительность к условиям.

• Натяг: высокая надёжность, точность сборки, сложность

разборки. Выбор зависит от задачи.

18.

Примеры применения• Сварка: мосты, кузова автомобилей, трубопроводы,

судостроение.

• Пайка: радиаторы, печатные платы, медные трубы в сантехнике.

• Клей: мебель, обшивка самолётов, сборка композитов.

• Натяг: валы двигателей, зубчатые передачи, крепление колёс.

• Условия эксплуатации определяют тип соединения.

19.

• Неразъёмные соединения : обеспечивают прочность и долговечность конструкций. Итогипо типам:

• Сварные соединения: Высокая прочность и герметичность делают их незаменимыми в

тяжёлых конструкциях (мосты, суда), но требуют точной технологии из-за остаточных

напряжений и деформаций.

• Паяные соединения: Универсальность и простота применения идеальны для электроники и

тонких деталей, хотя прочность ниже, чем у сварки, что ограничивает нагрузки.

• Клеевые соединения: Лёгкость и отсутствие нагрева подходят для композитов и лёгких

конструкций, но чувствительность к условиям требует тщательного выбора клея.

• Соединения с натягом: Высокая надёжность и точность сборки обеспечивают передачу

больших моментов (валы, шестерни), однако сложность монтажа повышает требования к

изготовлению.

Знание особенностей расчёта и применения каждого типа позволяет проектировать

надёжные изделия с учётом нагрузок и материалов.

mechanics

mechanics