Similar presentations:

Соединение деталей машин

1.

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН2.

ОПРЕДЕЛЕНИЯ:СБОРКА – часть производственного процесса,

заключающаяся в соединении готовых деталей,

сборочных единиц, узлов и агрегатов в изделия,

Применяемая в дальнейшем терминология

соответствует ГОСТ «Сборка. Термины и определения».

Соединение деталей – конструктивное обеспечение их

контакта с целью кинематического и силового

взаимодействия, либо для образования из них частей

(деталей, сборочных единиц) механизмов, машин и

приборов.

Соединение – это любое подвижное или неподвижное

сопряжение двух деталей, из которых одна полностью

или частично входит в другую.

3.

КЛАССИФИКАЦИЯ СОЕДИНЕНИЙ:1) по возможности разборки без разрушения соединяемых деталей:

разъёмные;

неразъёмные.

2) по возможности относительного взаимного перемещения

соединяемых деталей:

подвижные (с гарантируемым зазором);

неподвижные (неразъемные – с гарантируемым натягом);

неподвижные (раъемные – либо с небольшим зазором, либо с небольшим натягом –

переходная посадка – разбирают при регулировке и ремонте деталей).

3) по форме сопрягаемых (контактных) поверхностей:

гладкие (цилиндрические, конические);

плоские;

винтовые;

сферические;

профильные.

4) по технологическому методу образования:

сварные;

паяные;

клеёные (клеевые);

клёпаные;

прессовые;

резьбовые;

шпоночные;

шлицевые;

штифтовые;

клиновые;

профильные.

4.

ОБЩИЕ ПОЛОЖЕНИЯДетали машин соответствующим образом соединяются между собой, образуя

подвижное или неподвижное соединение.

Разъемные соединения допускают разборку деталей машин без разрушения

элементов.

Неразъемные соединения можно разобрать только после их полного или частичного

разрушения.

К разъемным соединениям относят:

резьбовые;

клиновые;

штифтовые;

шпоночные;

зубчатые (шлицевые);

профильные;

клеммовые

К неразъемным соединениям относят:

заклепочные;

сварные;

паяные;

клеевые;

с натягом (прессовые).

5.

1. НЕРАЗЪЕМНЫЕ СОЕДИНЕНИЯНеразъемные соединения можно разобрать

только после их полного или частичного

разрушения.

К неразъемным соединениям относят:

заклёпочные (клёпочные);

сварные;

паяные;

клеевые;

с натягом.

6.

ЗАКЛЁПОЧНЫЕ СОЕДИНЕНИЯЗаклёпочное (клёпаное) соединение –

неразъёмное неподвижное соединение,

образованное с применением специальных

закладных деталей заклёпок, выполненных из

высокопластичного материала.

7.

ЗНАНИЯ И УМЕНИЯЗнать:

- Свойства материалов, назначение и

характеристики заклепок

Уметь:

- Размечать заготовку, пользоваться

сверлильным, слесарным технологическим

оборудованием, контрольно-измерительным

инструментом

8.

ЗАКЛЕПОЧНЫЕ СОЕДИНЕНИЯОбщие сведения

Рис. 1. Заклёпочное соединение:

а – в процессе сборки;

б – в собранном виде

1, 2 – соединяемые детали;

3 – заклёпка;

4 – тело заклёпки;

5 – закладная головка;

6 -- замыкающая головка.

Образуются с помощью

специальных деталей –

заклёпок.

Заклёпка имеет

грибообразную форму и

выпускается с одной головкой

(закладной) вставляется в

совместно просверленные

детали, а затем хвостовик

ударами молотка или пресса

расклёпывается, образуя

вторую головку (замыкающую).

При этом детали сильно

сжимаются, образуя прочное,

неподвижное неразъёмное

соединение.

9.

ДОСТОИНСТВА И НЕДОСТАТКИЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙ :

Достоинства:

соединяют не свариваемые детали;

не дают температурных деформаций;

детали при разборке не разрушаются.

Недостатки:

детали ослаблены отверстиями;

высокий шум и ударные нагрузки при

изготовлении;

повышенный расход материала.

10.

ПРЕИМУЩЕСТВА ЗАКЛЁПОЧНЫХ СОЕДИНЕНИЙ1. Не позволяет распространяться усталостным

трещинам, таким образом повышает

надёжность всего изделия.

2. Позволяет соединять не поддающиеся

сварке материалы.

11.

НЕДОСТАТКИ ЗАКЛЁПОЧНЫХ СОЕДИНЕНИЙ1.Трудоёмкость процесса. Необходимо просверлить

множество отверстий, установить заклёпки,

расклепать их. Эти операции выполняются вручную

двумя слесарями-сборщиками.

2. Повышенная материалоёмкость соединения.

Заклёпочный шов ослабляет основную деталь, поэтому

она должна быть толще. Нагрузку несут заклёпки,

поэтому их сечение должно соответствовать нагрузке.

3. Процесс сопровождается шумом и вибрацией. Это

приводит к ряду профессиональных заболеваний у

сборщиков и вызывает глухоту. Поэтому везде, где

можно, внедряются новые инструменты для клёпки.

12.

ПРИМЕНЕНИЕ ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯОбеспечивает высокую стойкость в условиях ударных и

вибрационных нагрузок.

На современном этапе развития технологии уступает

место сварке и склеиванию, обеспечивающим большую

производительность и более высокую прочность соединения.

Однако по-прежнему находит применение по

конструктивным или технологическим соображениям:

в соединениях, где необходимо исключить изменение

структуры металла, коробление конструкции и перегрев

расположенных рядом деталей;

соединение разнородных, трудно свариваемых и не

свариваемых материалов;

в соединениях с затруднительным доступом и контролем

качества;

в случаях, когда необходимо предотвратить

распространение усталостной трещины из детали в деталь.

13.

ОБЛАСТЬ ПРИМЕНЕНИЯ ЗАКЛЕПОЧНЫХ СОЕДИНЕНИЙВ современном машиностроении область применения

клепаных соединений все более сокращается по мере

совершенствования методов сварки.

В настоящее время клепаные соединения применяются в тех

случаях, когда сварные соединения недопустимы, а именно:

в конструкциях, воспринимающих значительные

вибрационные и ударные нагрузки при высоких требованиях

к надежности соединения;

при изготовлении конструкций из несвариваемых

материалов (дюралюминий, текстолит и др.).

в соединениях окончательно обработанных высокоточных

деталей, для которых недопустимы нагрев и деформации,

сопутствующие сварке.

14.

15.

ВИДЫ ЗАКЛЕПОКЗаклёпки стандартизованы и

выпускаются в разных

модификациях:

а) Сплошные с полукруглой

головкой ГОСТ 10299-80,

14797-85 для силовых и

плотных швов;

б) Сплошные с плоской

головкой ГОСТ 14801-85 для

коррозионных сред;

в) Сплошные с потайной головкой ГОСТ 10300-80, 14798-85 для

уменьшения аэро- и гидросопротивления (самолёты, катера);

г, д, е) Полупустотелые ГОСТ 12641-80, 12643-80;

ж ,з, и) Пустотелые ГОСТ 12638-80, 12640-80 для соединения тонких листов

и неметаллических деталей без больших нагрузок.

Материал заклепок должен быть достаточно пластичным для обеспечения

формования головок как при изготовлении заклепок, так и при их клепке.

По роду материала различают стальные (Ст2, Ст3), алюминиевые, латунные,

медные и другие заклепки.

16.

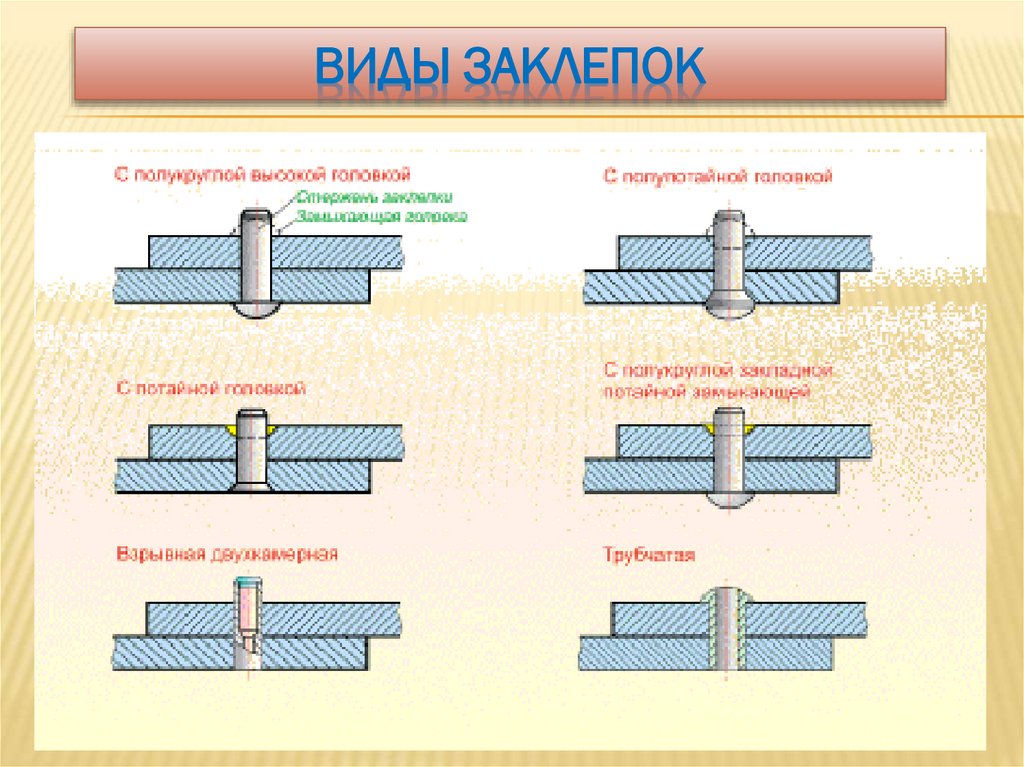

ВИДЫ ЗАКЛЕПОК17.

ЗАКЛЕПКИ18.

19.

НАЗНАЧЕНИЕ ЗАКЛЕПОК20.

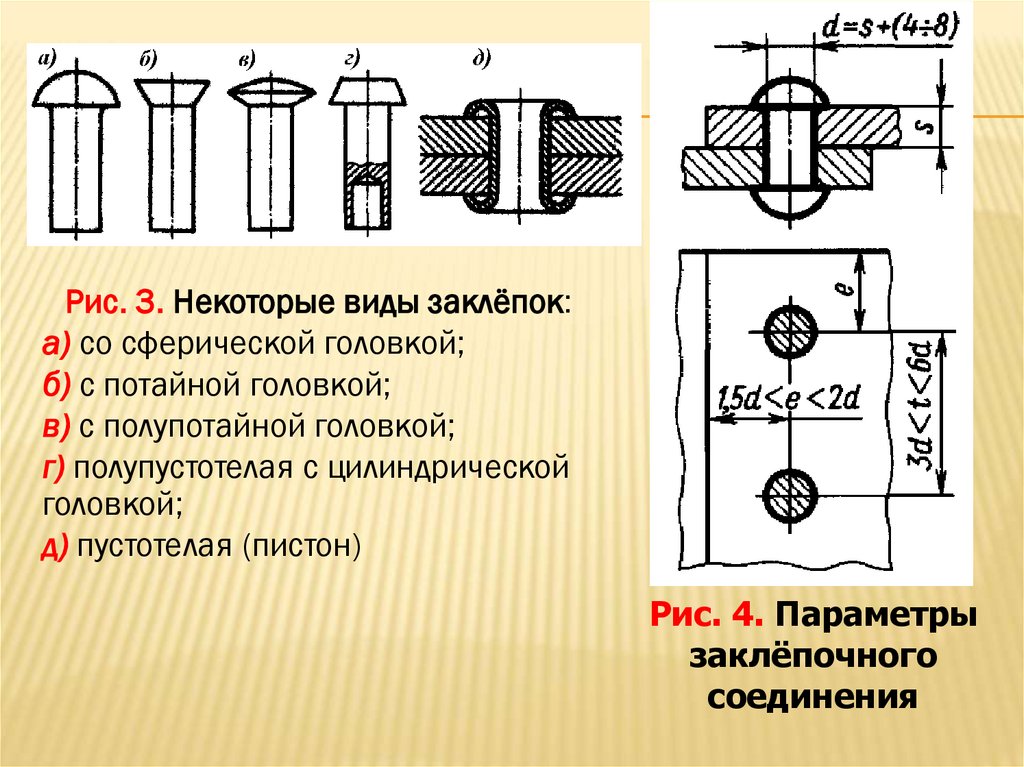

Рис. 3. Некоторые виды заклёпок:а) со сферической головкой;

б) с потайной головкой;

в) с полупотайной головкой;

г) полупустотелая с цилиндрической

головкой;

д) пустотелая (пистон)

Рис. 4. Параметры

заклёпочного

соединения

21.

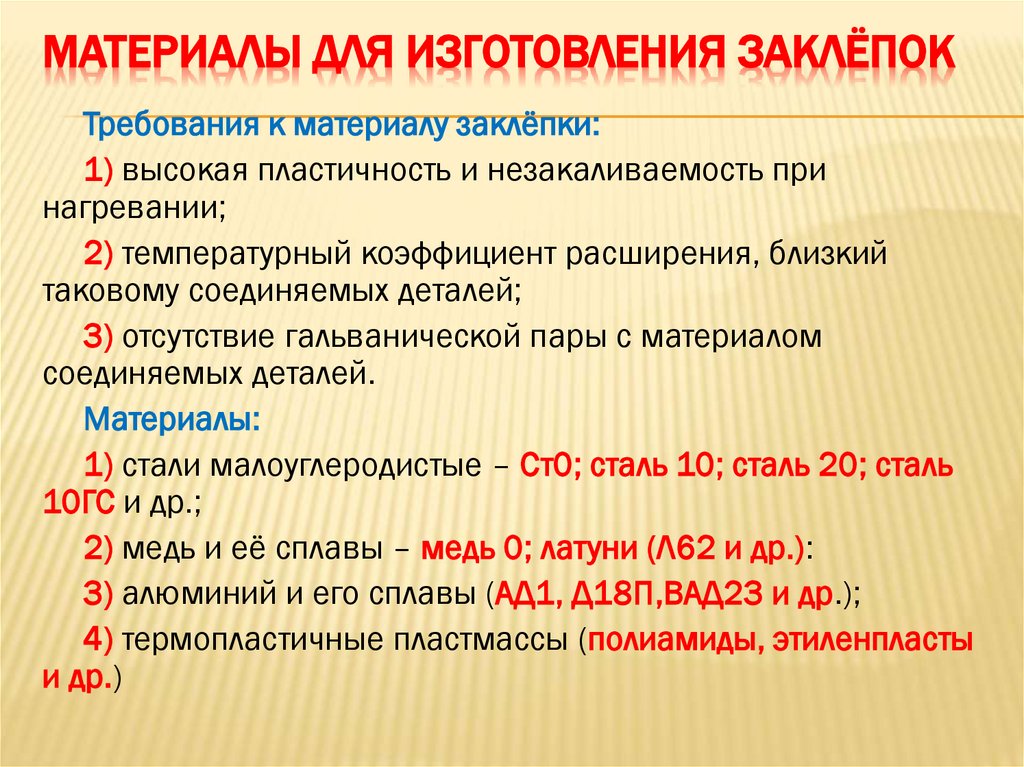

МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ ЗАКЛЁПОКТребования к материалу заклёпки:

1) высокая пластичность и незакаливаемость при

нагревании;

2) температурный коэффициент расширения, близкий

таковому соединяемых деталей;

3) отсутствие гальванической пары с материалом

соединяемых деталей.

Материалы:

1) стали малоуглеродистые – Ст0; сталь 10; сталь 20; сталь

10ГС и др.;

2) медь и её сплавы – медь 0; латуни (Л62 и др.):

3) алюминий и его сплавы (АД1, Д18П,ВАД23 и др.);

4) термопластичные пластмассы (полиамиды, этиленпласты

и др.)

22.

К МАТЕРИАЛУ ЗАКЛЕПОК ПРЕДЪЯВЛЯЮТСЯСЛЕДУЮЩИЕ ТРЕБОВАНИЯ:

высокая пластичность для облегчения процесса

клепки;

одинаковый температурный коэффициент

расширения с материалом склепываемых деталей

во избежание дополнительных температурных

напряжений в соединении при колебаниях

температуры;

однородность с материалом склепываемых деталей

для предотвращения появления гальванических

токов, сильно разрушающих соединения. Для

стальных деталей применяют только стальные

заклепки, для медных – медные, для алюминиевых

– алюминиевые.

23.

КЛАССИФИКАЦИЯ ЗАКЛЁПОЧНЫХ СОЕДИНЕНИЙ:Заклёпочный шов это соединение деталей машины или сооружения,

осуществленное группой (рядом) заклепок, соединяющих кромки двух или

нескольких деталей

1) по функциональному назначению:

а) прочные, предназначенные только для восприятия и передачу силовых

нагрузок (применяются в металлических конструкциях машин и строительных

сооружениях);

б) плотные (герметичные), обеспечивающие герметичное разделение сред

(резервуары с невысоким давлением);

в) прочноплотные, способные выполнять обе названные функции:

обеспечивающие герметичность соединения при восприятии значительных

силовых нагрузок (паровые котлы, резервуары, трубопроводы).

В прочноплотных заклепочных швах в отличие от прочных швов кромки листов делают со скосом

под углом 15...20° для подчеканки.

Подчеканка кромок листов, а в особо ответственных случаях и головок заклепок по их

краям, заключающаяся в осаживании металла инструментом, называемым чеканом,

применяется для обеспечения герметичности прочноплотных швов.

Во избежание химической коррозии в соединениях заклепки ставят из того же материала,

что и соединяемые детали: стальные листы соединяют стальными заклепками, латунные —

латунными и т. д.

24.

КЛАССИФИКАЦИЯ ЗАКЛЁПОЧНЫХ СОЕДИНЕНИЙ (ПРОДОЛЖЕНИЕ):2) по конструктивным признакам шва:

а) нахлёсточное соединение (рис. 2, а);

б) стыковое соединение с одной (рис. 2, б) накладкой;

в) стыковое соединение с двумя (рис. 2, в) накладками;

Рис. 2. Основные типы заклёпочных швов:

а – нахлёсточный;

б – стыковой с одной накладкой;

в – стыковой с двумя накладками.

25.

КЛАССИФИКАЦИЯ ЗАКЛЁПОЧНЫХ СОЕДИНЕНИЙ (ПРОДОЛЖЕНИЕ):3) по числу поверхностей среза, приходящихся на одну заклёпку,

под действием рабочей нагрузки:

а) односрезные;

б) двухсрезные;

в) многосрезные.

4) по количеству заклёпочных рядов в шве:

а) однорядные;

б) двухрядные;

в) многорядные с цепным или шахматным

расположением заклёпок.

5) По характеру воздействия нагрузки на заклёпочное

соединение:

а) швы с поперечной нагрузкой, перпендикулярной оси

заклёпок;

б) продольной, параллельной оси заклёпок

26.

ГЕРМЕТИЧНОСТЬ СОЕДИНЕНИЯ ОБЕСПЕЧИВАЕТСЯНАНЕСЕНИЕМ РАЗЛИЧНЫХ ГЕРМЕТИКОВ

на поверхность стыка или подкладыванием

под стык различных пластичных материалов.

Заклёпки герметичных соединений имеют

усиленные головки.

27.

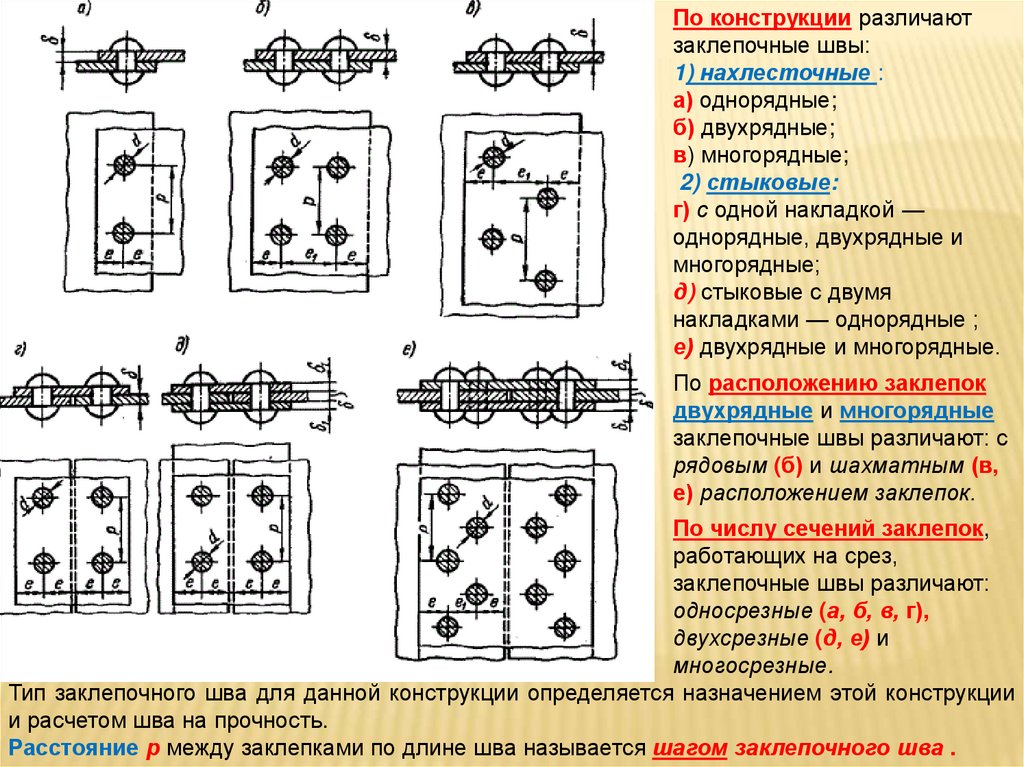

По конструкции различаютзаклепочные швы:

1) нахлесточные :

а) однорядные;

б) двухрядные;

в) многорядные;

2) стыковые:

г) с одной накладкой —

однорядные, двухрядные и

многорядные;

д) стыковые с двумя

накладками — однорядные ;

е) двухрядные и многорядные.

По расположению заклепок

двухрядные и многорядные

заклепочные швы различают: с

рядовым (б) и шахматным (в,

е) расположением заклепок.

По числу сечений заклепок,

работающих на срез,

заклепочные швы различают:

односрезные (а, б, в, г),

двухсрезные (д, е) и

многосрезные.

Тип заклепочного шва для данной конструкции определяется назначением этой конструкции

и расчетом шва на прочность.

Расстояние р между заклепками по длине шва называется шагом заклепочного шва .

28.

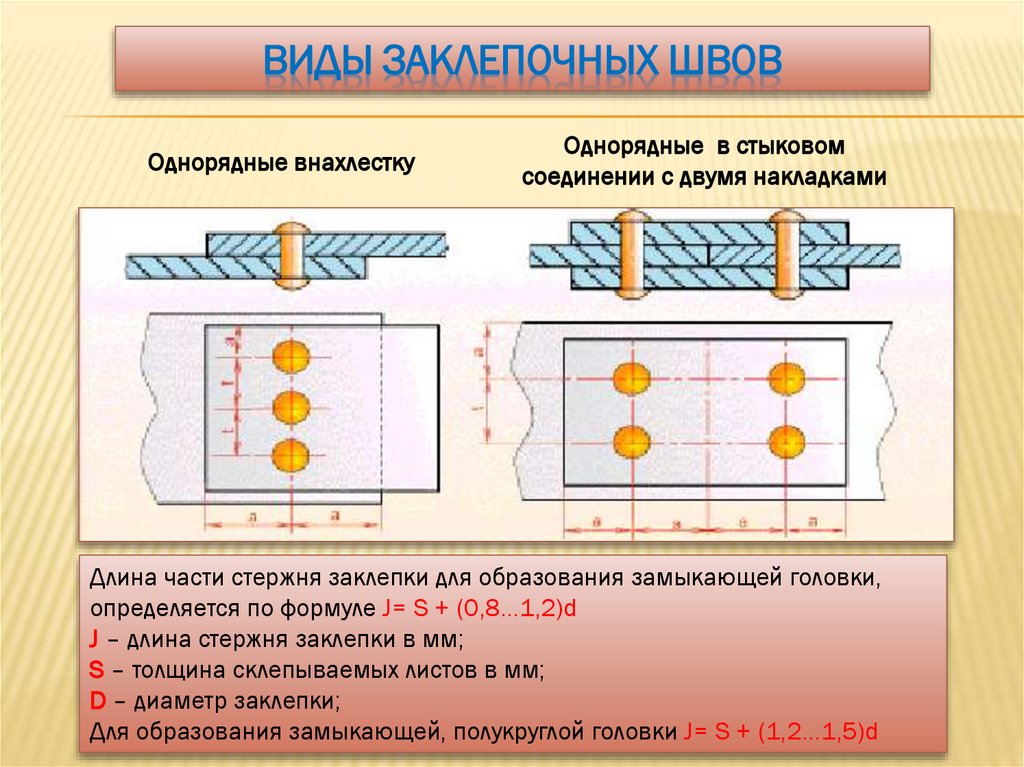

ВИДЫ ЗАКЛЕПОЧНЫХ ШВОВОднорядные внахлестку

Однорядные в стыковом

соединении с двумя накладками

Длина части стержня заклепки для образования замыкающей головки,

определяется по формуле J= S + (0,8…1,2)d

J – длина стержня заклепки в мм;

S – толщина склепываемых листов в мм;

D – диаметр заклепки;

Для образования замыкающей, полукруглой головки J= S + (1,2…1,5)d

29.

ВИДЫ ЗАКЛЕПОЧНЫХ ШВОВОднорядные в стыковом

соединении с одной

накладкой

Двурядные с шахматным

расположением заклепок в стыковом

соединении с одной накладкой

30.

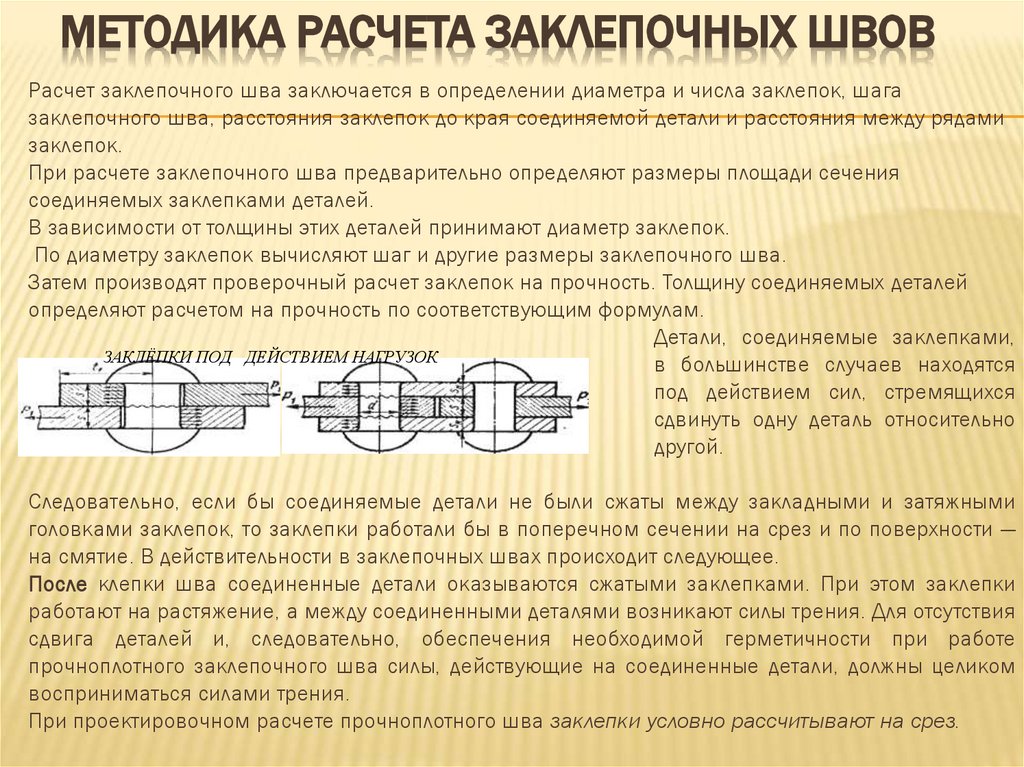

МЕТОДИКА РАСЧЕТА ЗАКЛЕПОЧНЫХ ШВОВРасчет заклепочного шва заключается в определении диаметра и числа заклепок, шага

заклепочного шва, расстояния заклепок до края соединяемой детали и расстояния между рядами

заклепок.

При расчете заклепочного шва предварительно определяют размеры площади сечения

соединяемых заклепками деталей.

В зависимости от толщины этих деталей принимают диаметр заклепок.

По диаметру заклепок вычисляют шаг и другие размеры заклепочного шва.

Затем производят проверочный расчет заклепок на прочность. Толщину соединяемых деталей

определяют расчетом на прочность по соответствующим формулам.

Детали, соединяемые заклепками,

ЗАКЛЁПКИ ПОД ДЕЙСТВИЕМ НАГРУЗОК

в большинстве случаев находятся

под действием сил, стремящихся

сдвинуть одну деталь относительно

другой.

Следовательно, если бы соединяемые детали не были сжаты между закладными и затяжными

головками заклепок, то заклепки работали бы в поперечном сечении на срез и по поверхности —

на смятие. В действительности в заклепочных швах происходит следующее.

После клепки шва соединенные детали оказываются сжатыми заклепками. При этом заклепки

работают на растяжение, а между соединенными деталями возникают силы трения. Для отсутствия

сдвига деталей и, следовательно, обеспечения необходимой герметичности при работе

прочноплотного заклепочного шва силы, действующие на соединенные детали, должны целиком

восприниматься силами трения.

При проектировочном расчете прочноплотного шва заклепки условно рассчитывают на срез.

31.

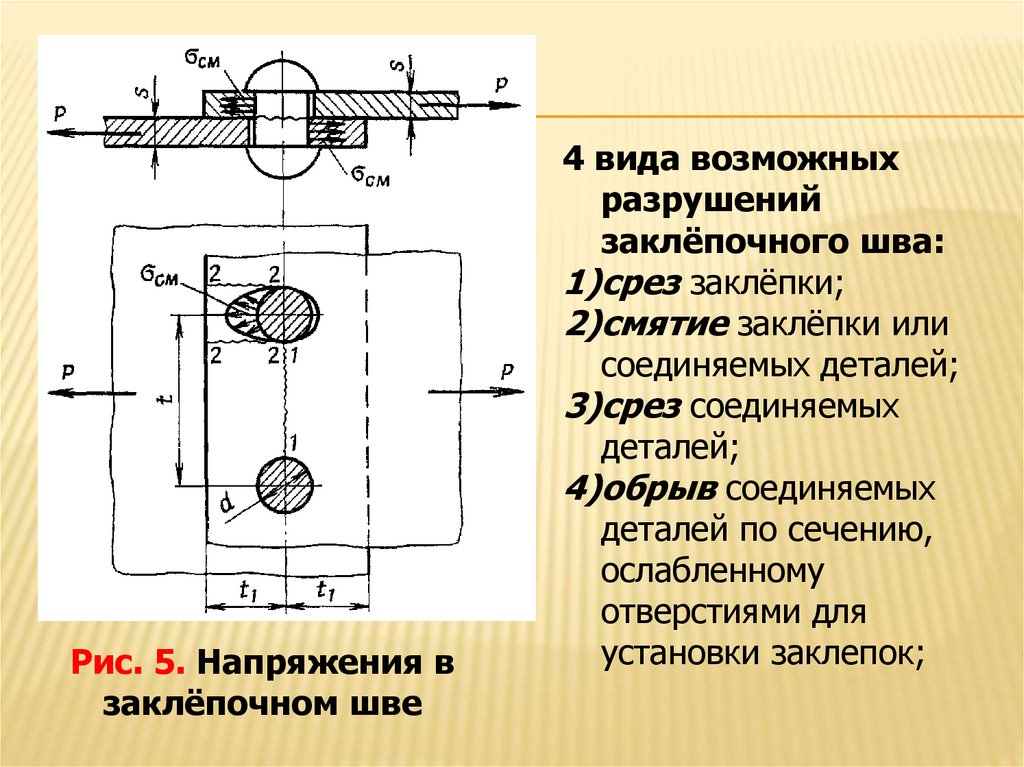

Рис. 5. Напряжения взаклёпочном шве

4 вида возможных

разрушений

заклёпочного шва:

1)срез заклёпки;

2)смятие заклёпки или

соединяемых деталей;

3)срез соединяемых

деталей;

4)обрыв соединяемых

деталей по сечению,

ослабленному

отверстиями для

установки заклепок;

32.

33.

СПОСОБ СОЕДИНЕНИЯВ предварительно подготовленные отверстия в

деталях (пакете листов) вставляют заклепки.

После производится осадка (клёпка) специальным

инструментом второй замыкающей головки.

В процессе клёпки производят стяжку (сжатие)

пакета, и за счет поперечной упругопластической

деформации стержня происходит заполнение

начального зазора между стержнем и стенками

отверстия, часто приводящее к

образованию натяга.

34.

ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ ДЛЯ КЛЁПКИВ последнее время клепальный пневмомолоток и

наковальня-поддержка всё чаще вытесняется другим

оборудованием.

Это — пневмоклещи, клепальный пресс. Клепальные

прессы с ЧПУ (числовым программным управлением)

позволяют с высокой производительностью

изготовлять крупные детали.

35.

ПРИСПОСОБЛЕНИЯ ПРИМЕНЯЕМЫЕ ПРИ ЗАКЛЕПКЕ36.

ПРИСПОСОБЛЕНИЯ ДЛЯ КЛЁПКИПри расклёпывании металл упрочняется, поэтому стремятся к возможно меньшему

числу ударов, Сначала несколькими ударами молотка осаживают стержень, затем

боковыми ударами молотка придают полученной головке необходимую форму,

после чего обжимкой окончательно оформляют замыкающую головку.

Окончательное

оформление замыкающей

головки с помощью

обжимки

1. Обжимка

2. Поддержка

37.

ПРИСПОСОБЛЕНИЯ ДЛЯ КЛЁПКИОсаживание заклёпываемых

листов с помощью натяжки

Под закладную головку ставят

массивную поддержку.

Склёпываемые листы

осаживают (уплотняют) с

помощью натяжки, которую

устанавливают так, чтобы

выступающий конец стержня

вошёл в её отверстие.

Ударом молотка по вершине

натяжки осаживают листы,

устраняя зазор между ними

1. Натяжка

2. Поддержка

38.

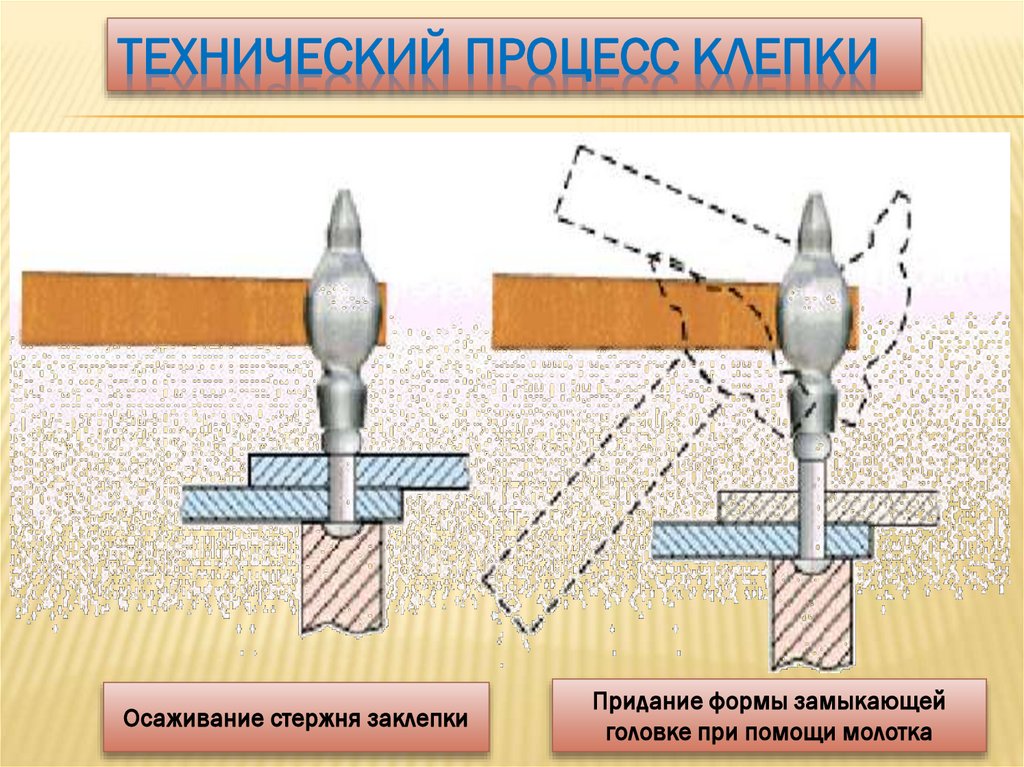

ТЕХНИЧЕСКИЙ ПРОЦЕСС КЛЕПКИОсаживание стержня заклепки

Придание формы замыкающей

головке при помощи молотка

39.

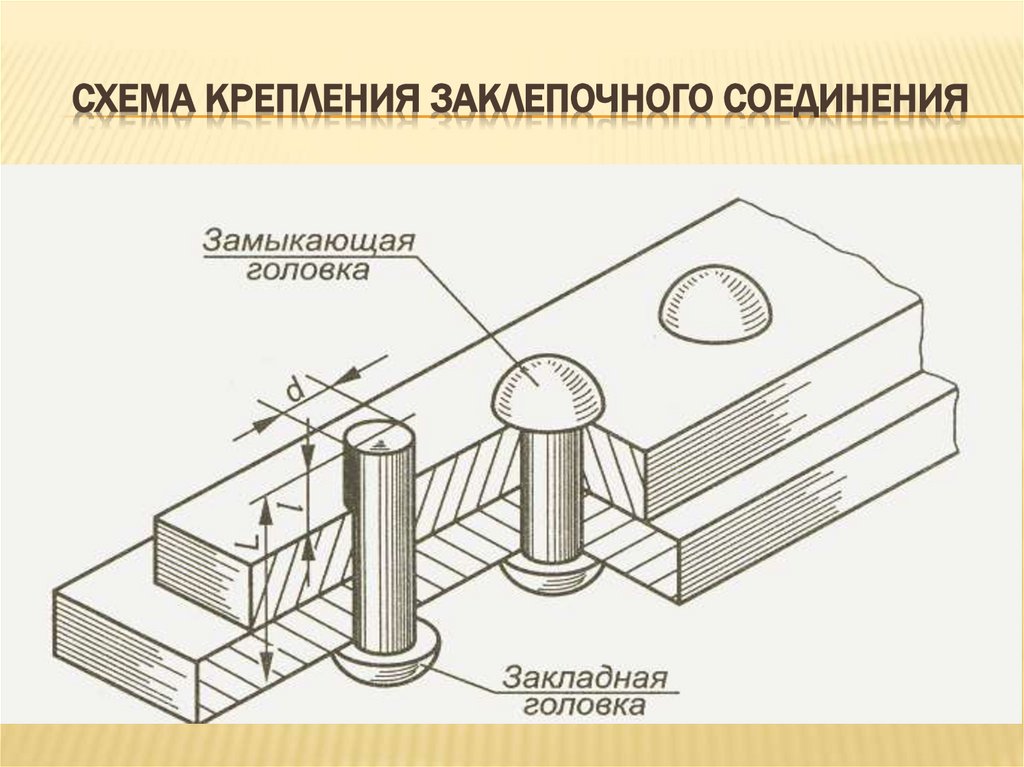

СХЕМА ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ40.

СХЕМА КРЕПЛЕНИЯ ЗАКЛЕПОЧНОГО СОЕДИНЕНИЯ41.

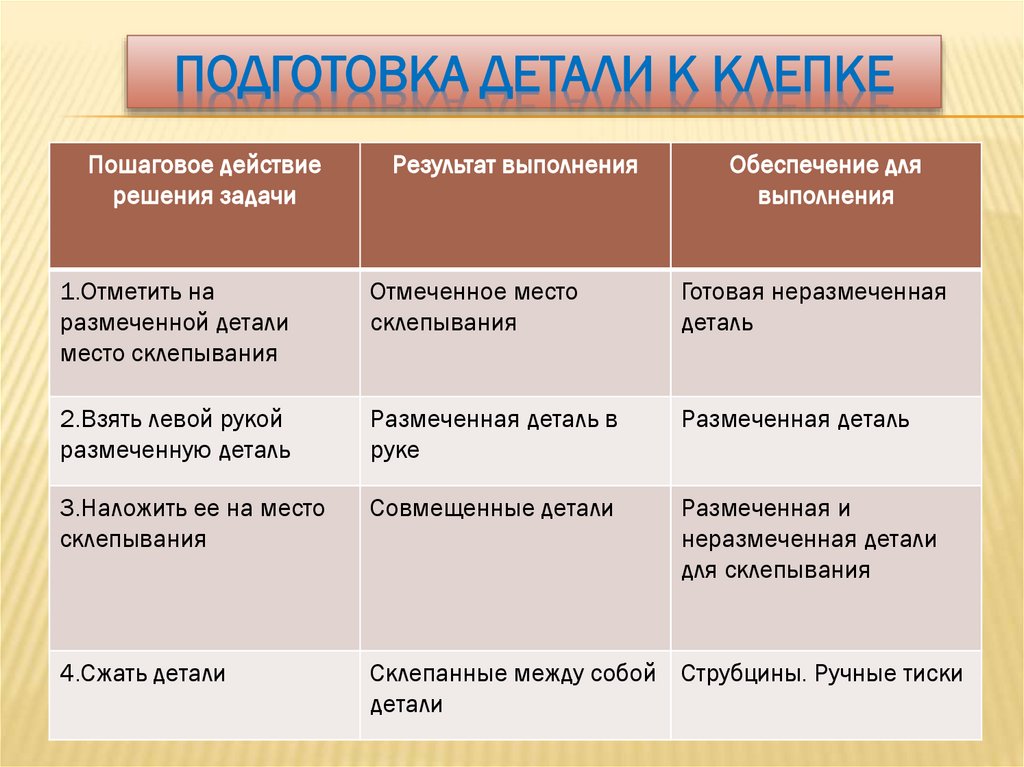

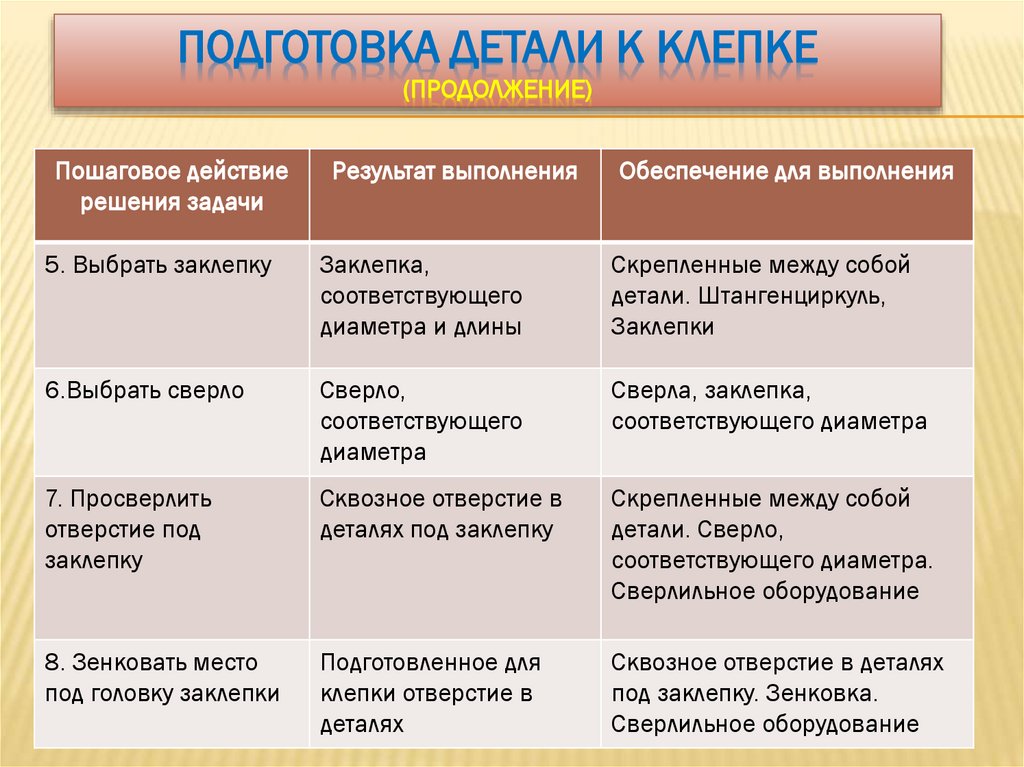

ПОДГОТОВКА ДЕТАЛИ К КЛЕПКЕПошаговое действие

решения задачи

Результат выполнения

Обеспечение для

выполнения

1.Отметить на

размеченной детали

место склепывания

Отмеченное место

склепывания

Готовая неразмеченная

деталь

2.Взять левой рукой

размеченную деталь

Размеченная деталь в

руке

Размеченная деталь

3.Наложить ее на место

склепывания

Совмещенные детали

Размеченная и

неразмеченная детали

для склепывания

4.Сжать детали

Склепанные между собой Струбцины. Ручные тиски

детали

42.

ПОДГОТОВКА ДЕТАЛИ К КЛЕПКЕ(ПРОДОЛЖЕНИЕ)

Пошаговое действие

решения задачи

Результат выполнения

Обеспечение для выполнения

5. Выбрать заклепку

Заклепка,

соответствующего

диаметра и длины

Скрепленные между собой

детали. Штангенциркуль,

Заклепки

6.Выбрать сверло

Сверло,

соответствующего

диаметра

Сверла, заклепка,

соответствующего диаметра

7. Просверлить

отверстие под

заклепку

Сквозное отверстие в

деталях под заклепку

Скрепленные между собой

детали. Сверло,

соответствующего диаметра.

Сверлильное оборудование

8. Зенковать место

под головку заклепки

Подготовленное для

клепки отверстие в

деталях

Сквозное отверстие в деталях

под заклепку. Зенковка.

Сверлильное оборудование

43.

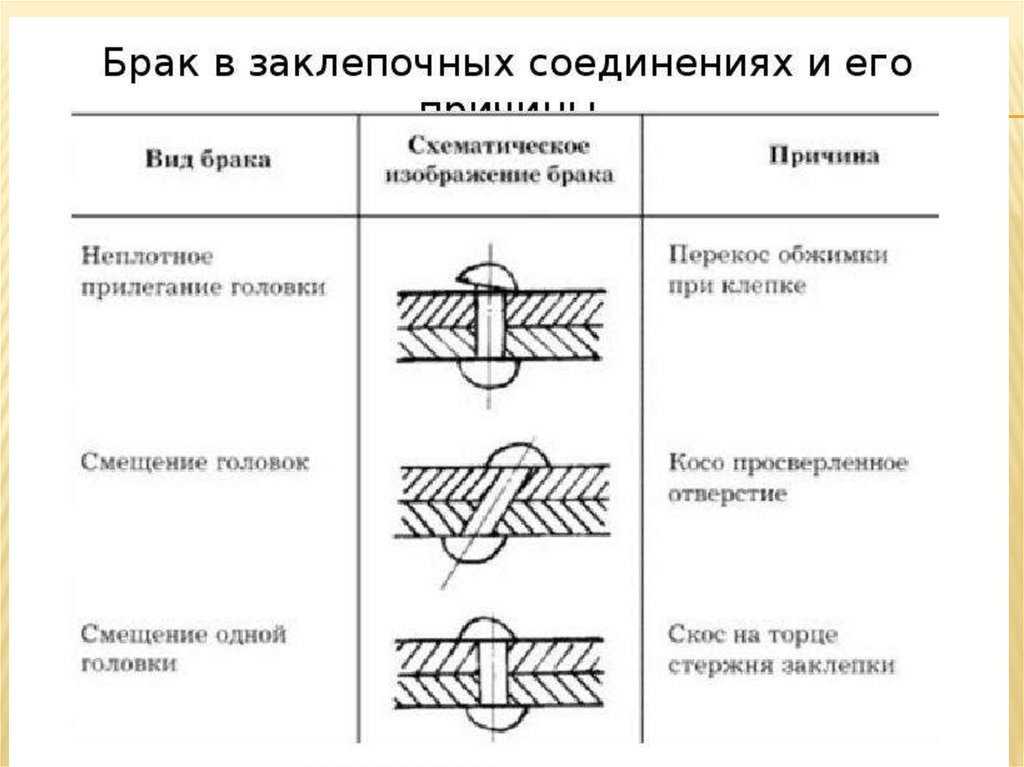

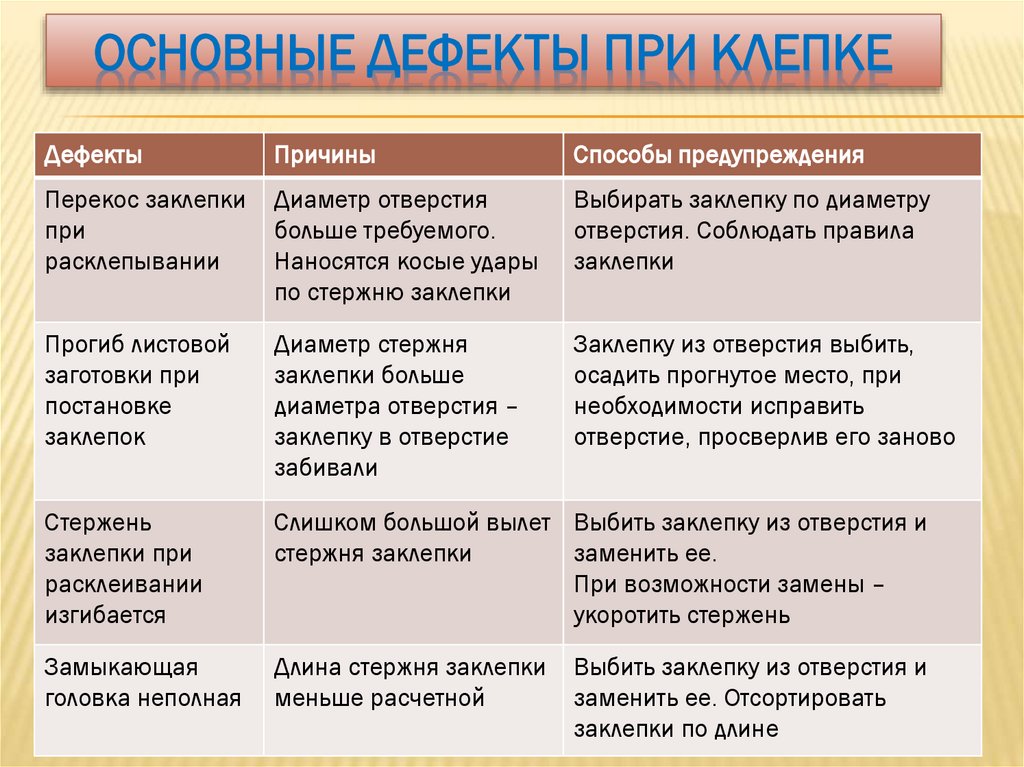

ОСНОВНЫЕ ДЕФЕКТЫ ПРИ КЛЕПКЕДефекты

Причины

Способы предупреждения

Перекос заклепки

при

расклепывании

Диаметр отверстия

больше требуемого.

Наносятся косые удары

по стержню заклепки

Выбирать заклепку по диаметру

отверстия. Соблюдать правила

заклепки

Прогиб листовой

заготовки при

постановке

заклепок

Диаметр стержня

заклепки больше

диаметра отверстия –

заклепку в отверстие

забивали

Заклепку из отверстия выбить,

осадить прогнутое место, при

необходимости исправить

отверстие, просверлив его заново

Стержень

заклепки при

расклеивании

изгибается

Слишком большой вылет Выбить заклепку из отверстия и

стержня заклепки

заменить ее.

При возможности замены –

укоротить стержень

Замыкающая

головка неполная

Длина стержня заклепки

меньше расчетной

Выбить заклепку из отверстия и

заменить ее. Отсортировать

заклепки по длине

44.

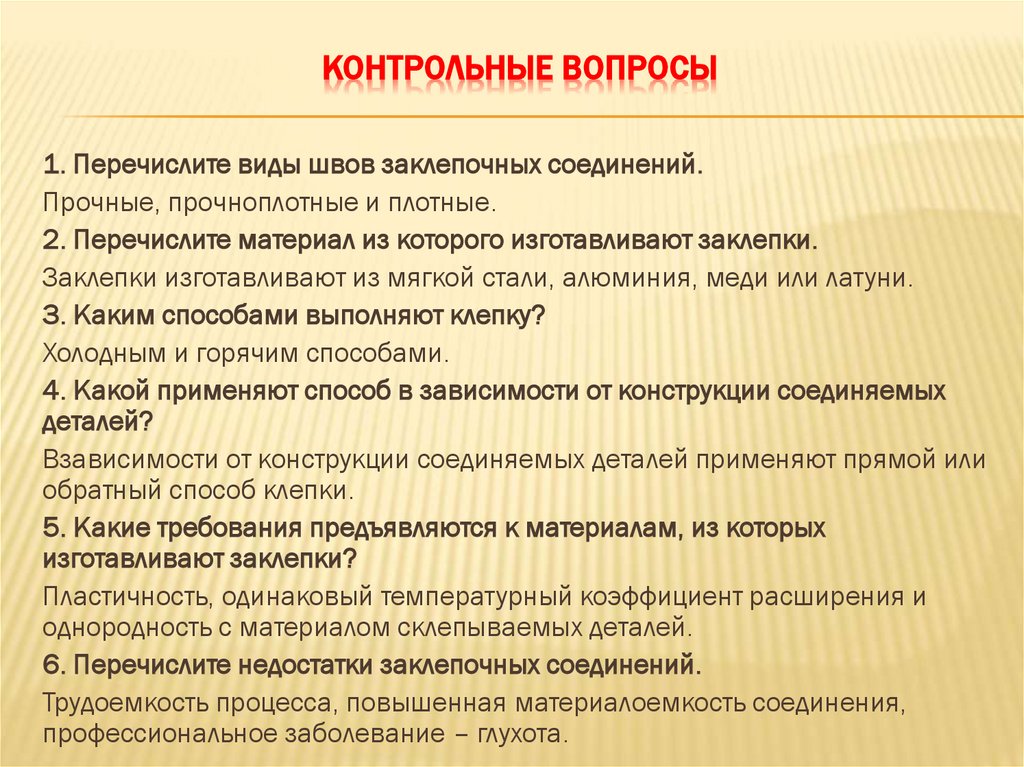

КОНТРОЛЬНЫЕ ВОПРОСЫ1. Перечислите виды швов заклепочных соединений.

Прочные, прочноплотные и плотные.

2. Перечислите материал из которого изготавливают заклепки.

Заклепки изготавливают из мягкой стали, алюминия, меди или латуни.

3. Каким способами выполняют клепку?

Холодным и горячим способами.

4. Какой применяют способ в зависимости от конструкции соединяемых

деталей?

Взависимости от конструкции соединяемых деталей применяют прямой или

обратный способ клепки.

5. Какие требования предъявляются к материалам, из которых

изготавливают заклепки?

Пластичность, одинаковый температурный коэффициент расширения и

однородность с материалом склепываемых деталей.

6. Перечислите недостатки заклепочных соединений.

Трудоемкость процесса, повышенная материалоемкость соединения,

профессиональное заболевание – глухота.

45.

СВАРНЫЕ СОЕДИНЕНИЯСварные соединения – неразъёмные

соединения, образованные посредством

установления межатомных связей между

деталями при расплавлении соединяемых

кромок, пластическом их

деформировании или при совместном

действии того и другого.

46.

СВАРКАОбщие сведения

Сварка — это технологический процесс соединения металлических

деталей, основанный на использовании сил молекулярного сцепления

происходящий при сильном местном нагреве их до расплавленного

(сварка плавлением) или пластического состояния с применением

механического усилия (сварка давлением).

Затвердевший после сварки металл, соединяющий сваренные детали,

называется сварным швом.

Виды сварки:

ручная дуговая сварка плавящимся электродом;

автоматическая дуговая сварка плавящимся электродом под

флюсом;

электрошлаковая сварка;

контактная сварка — стыковая, шовная и точечная.

Первые три способа относятся к сварке плавлением, последний — к

сварке плавлением или давлением.

47.

ДОСТОИНСТВА И НЕДОСТАТКИДостоинства:

экономия металла (снижение массы сварных деталей по

сравнению с литыми и клёпаными на 25…30%);

низкая трудоемкость;

дешевизна оборудования;

возможность автоматизации;

отсутствие больших сил и больших объёмов нагретого металла.

Недостатки :

появление остаточных напряжений ;

коробление;

плохое восприятие переменных и особенно вибрационных

нагрузок;

сложность и трудоемкость контроля качества сварных швов.

48.

ДОСТОИНСТВА И НЕДОСТАТКИ СВАРНЫХСОЕДИНЕНИЙ

Достоинства :

1) высокая технологичность сварки, обусловливающая

низкую стоимость сварного соединения;

2) снижение массы сварных деталей по сравнению с литыми

и клёпаными на 25…30%;

3) возможность получения сварного шва, равнопрочного

основному металлу (при правильном конструировании и

изготовлении);

4) возможность получения деталей сложной формы из

простых заготовок;

5) возможность получения герметичных соединений;

6) высокая ремонтопригодность сварных изделий.

49.

Недостатки:1) коробление (самопроизвольная деформация)

изделий в процессе сварки и при старении;

2) возможность создания в процессе сварки сильных

концентраторов напряжений;

3) сложность контроля качества сварных соединений

без их разрушения;

4) сложность обеспечения высокой надежности при

действии ударных и циклических, в том числе и

вибрационных, нагрузок.

50.

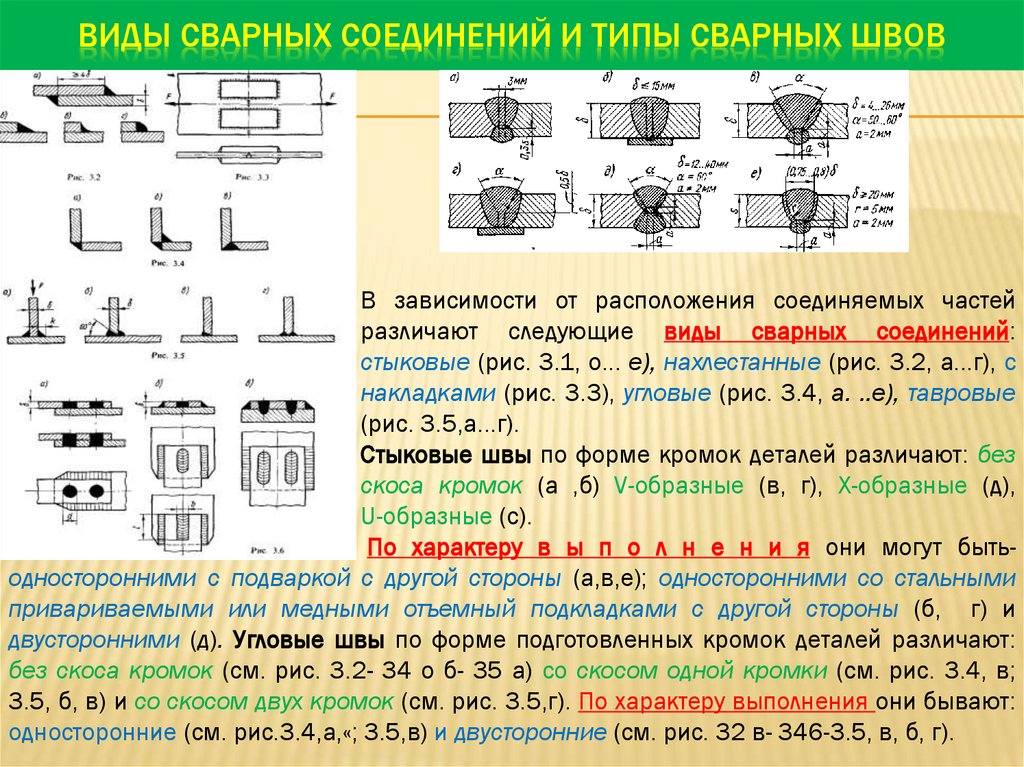

ВИДЫ СВАРНЫХ СОЕДИНЕНИЙ И ТИПЫ СВАРНЫХ ШВОВВ зависимости от расположения соединяемых частей

различают следующие виды сварных соединений:

стыковые (рис. 3.1, о... е), нахлестанные (рис. 3.2, а...г), с

накладками (рис. 3.3), угловые (рис. 3.4, а. ..е), тавровые

(рис. 3.5,а...г).

Стыковые швы по форме кромок деталей различают: без

скоса кромок (а ,б) V-образные (в, г), Х-образные (д),

U-образные (с).

По характеру в ы п о л н е н и я они могут бытьодносторонними с подваркой с другой стороны (а,в,е); односторонними со стальными

привариваемыми или медными отъемный подкладками с другой стороны (б, г) и

двусторонними (д). Угловые швы по форме подготовленных кромок деталей различают:

без скоса кромок (см. рис. 3.2- 34 о б- 35 а) со скосом одной кромки (см. рис. 3.4, в;

3.5, б, в) и со скосом двух кромок (см. рис. 3.5,г). По характеру выполнения они бывают:

односторонние (см. рис.3.4,а,«; 3.5,в) и двусторонние (см. рис. 32 в- 346-3.5, в, б, г).

51.

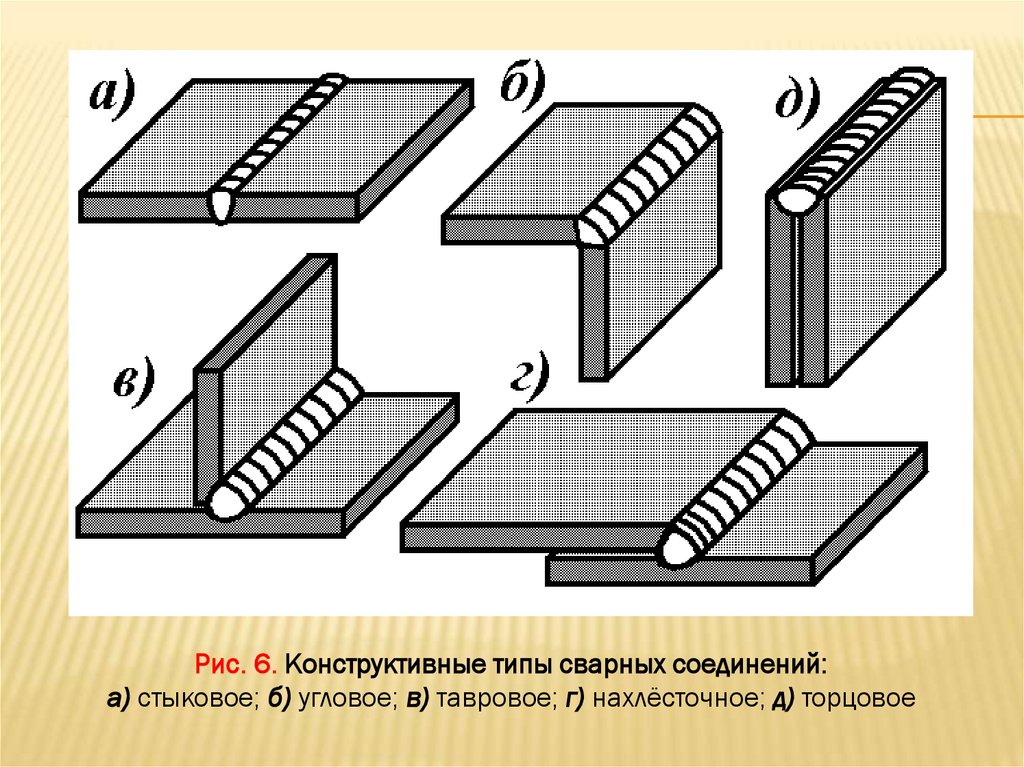

Рис. 6. Конструктивные типы сварных соединений:а) стыковое; б) угловое; в) тавровое; г) нахлёсточное; д) торцовое

52.

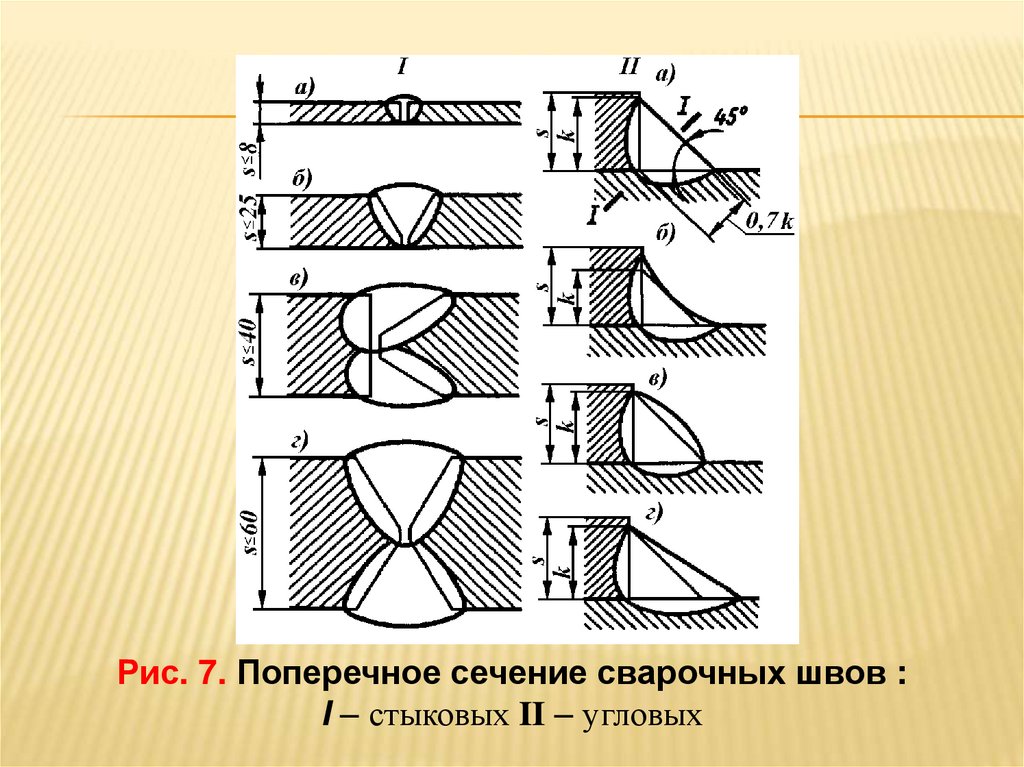

Рис. 7. Поперечное сечение сварочных швов :I стыковых II угловых

53.

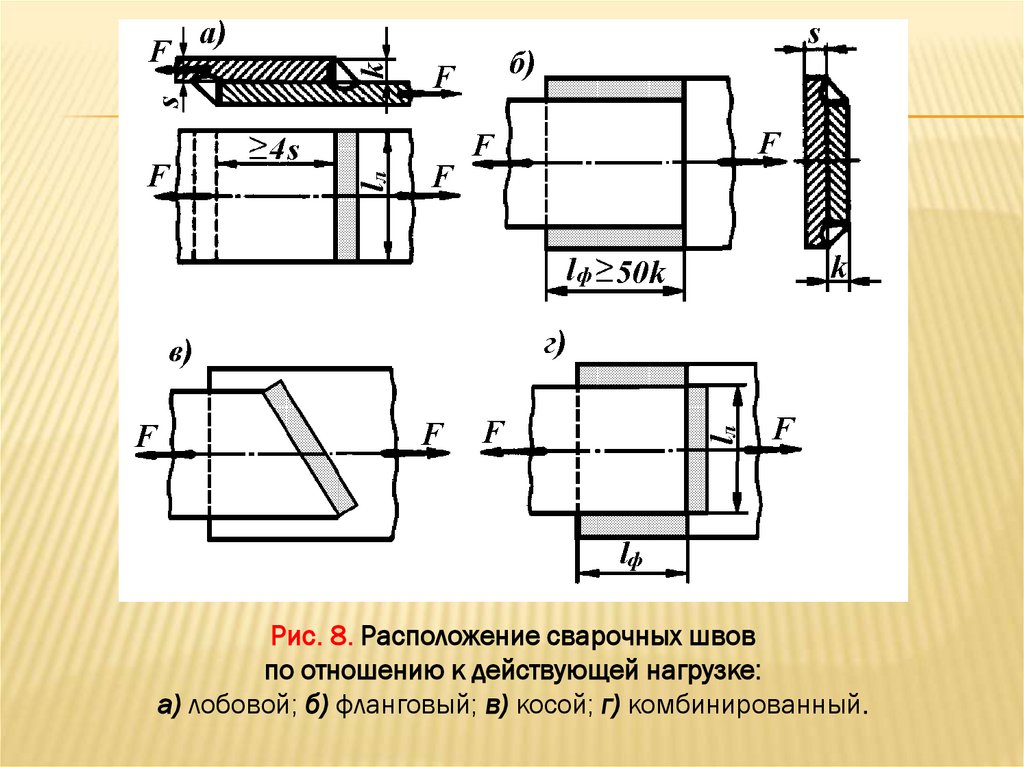

Рис. 8. Расположение сварочных швовпо отношению к действующей нагрузке:

а) лобовой; б) фланговый; в) косой; г) комбинированный.

54.

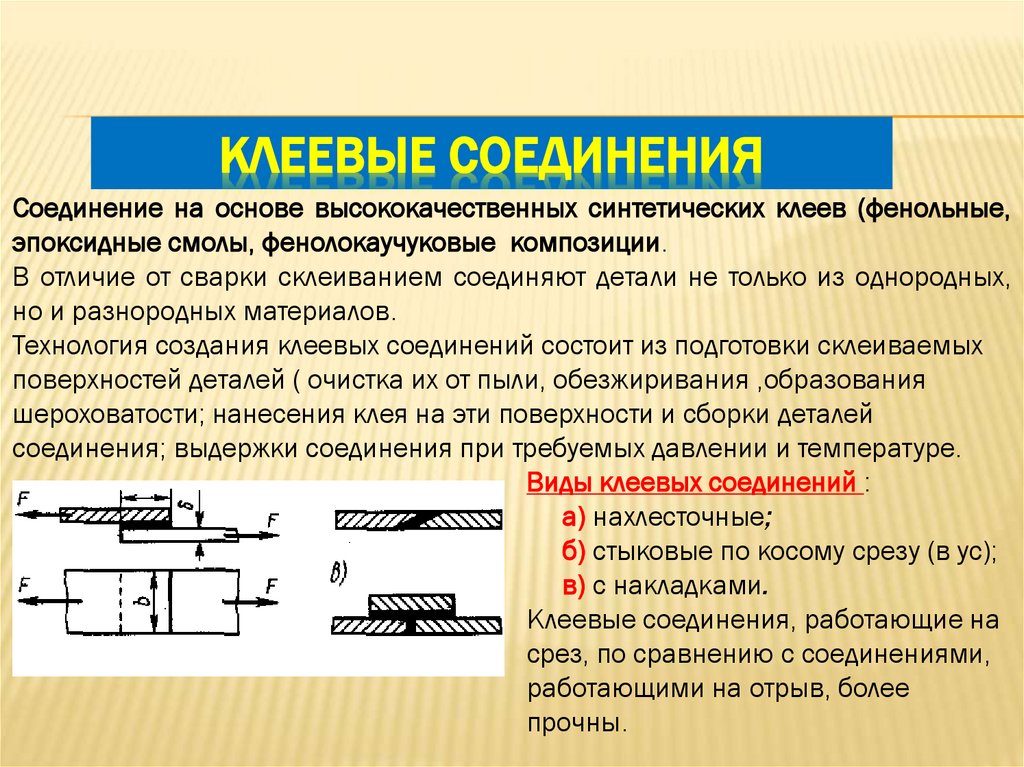

КЛЕЕВЫЕ СОЕДИНЕНИЯСоединение на основе высококачественных синтетических клеев (фенольные,

эпоксидные смолы, фенолокаучуковые композиции.

В отличие от сварки склеиванием соединяют детали не только из однородных,

но и разнородных материалов.

Технология создания клеевых соединений состоит из подготовки склеиваемых

поверхностей деталей ( очистка их от пыли, обезжиривания ,образования

шероховатости; нанесения клея на эти поверхности и сборки деталей

соединения; выдержки соединения при требуемых давлении и температуре.

Виды клеевых соединений :

а) нахлесточные;

б) стыковые по косому срезу (в ус);

в) с накладками.

Клеевые соединения, работающие на

срез, по сравнению с соединениями,

работающими на отрыв, более

прочны.

55.

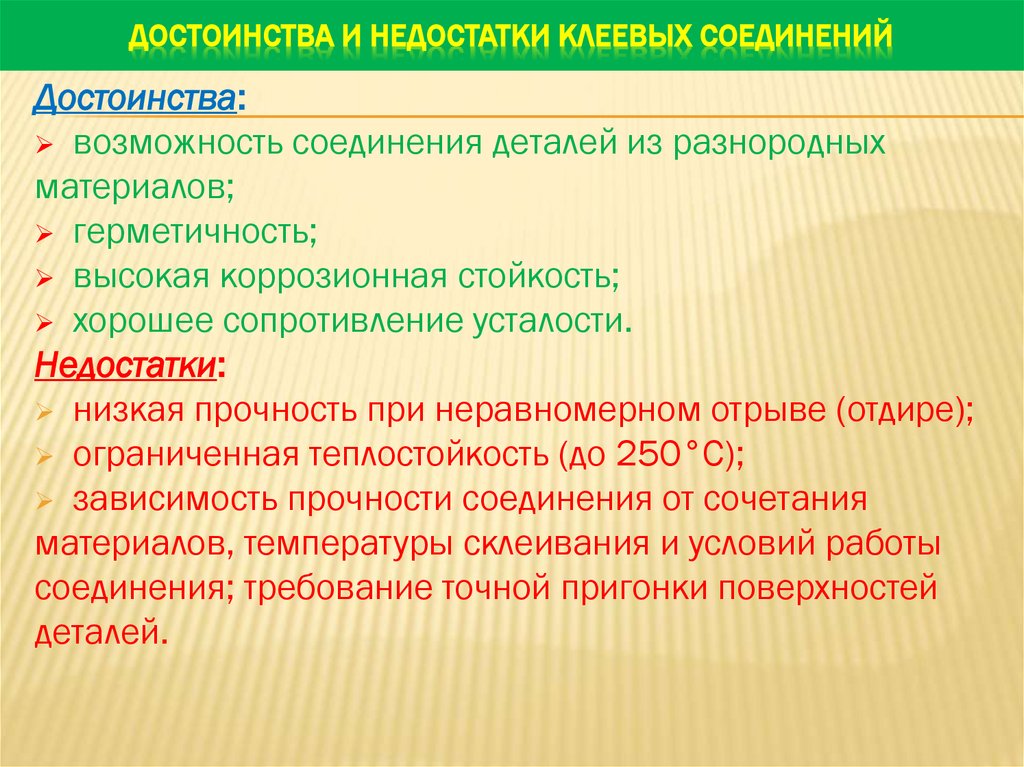

ДОСТОИНСТВА И НЕДОСТАТКИ КЛЕЕВЫХ СОЕДИНЕНИЙДостоинства:

возможность соединения деталей из разнородных

материалов;

герметичность;

высокая коррозионная стойкость;

хорошее сопротивление усталости.

Недостатки:

низкая прочность при неравномерном отрыве (отдире);

ограниченная теплостойкость (до 250°С);

зависимость прочности соединения от сочетания

материалов, температуры склеивания и условий работы

соединения; требование точной пригонки поверхностей

деталей.

56.

КЛЕЕВЫЕ СОЕДИНЕНИЯКлеевые соединения соединения, образованные под действием

адгезионных сил, возникающих при затвердевании или полимеризации

клеевого слоя, наносимого на соединяемые поверхности.

Клеи не являются металлами.

Конструкционные клеи, склейка которыми способна выдерживать

после затвердевания клея нагрузку на отрыв и сдвиг (клеи БФ,

эпоксидные, циакрин и др.).

Неконструкционные клеи соединения с применением которых не

способны длительное время выдерживать нагрузки (клей 88Н, иногда

резиновый и др.).

Большинство клеев требует выдержки клеевого соединения под

нагрузкой до образования схватывания и последующей досушки в

свободном состоянии. Некоторые клеи требуют нагрева для выпаривания

растворителя и последующей полимеризации.

Клеевые соединения часто применяют в качестве контровочных для

резьбовых соединений. Как правило, клеевые соединения лучше

работают на сдвиг, чем на отрыв.

Расчет паянных и клеевых соединений ведется на сдвиг или на отрыв в зависимости от их конструкции.

57.

ПАЯНЫЕ СОЕДИНЕНИЯПаяные соединения – соединения, образованные за

счет химического или физического (адгезия,

растворение, образование эвтектик) взаимодействия

расплавляемого материала - припоя с соединяемыми

кромками деталей.

Отличием пайки является отсутствие оплавления соединяемых

поверхностей.

Рис. 9. Некоторые типы паяных соединений:

а) встык; б) встык с накладкой; в) в косой стык; г) внахлёстку;

д) втавр; е) телескопическое; ж) сотовая конструкция

58.

ПАЯНЫЕ СОЕДИНЕНИЯПайка — это технологический процесс соединения металлических деталей

посредством присадочного материала (металла или сплава), называемого

припоем, основанный на диффузионном взаимодействии материалов

соединяемых деталей .

По конструкции паяные соединения

подобны сварным и клеевым.

Применяются в радиаторах автомобилей и

тракторов, тонкостенных трубопроводах в

приборостроении.

Пайка позволяет соединять детали, из

неоднородных металлов, например

стальную деталь с алюминиевой.

Перед пайкой паяемые поверхности деталей обезжиривают и очищают от

окислов (флюсы -канифоль, бура, хлористый цинк).

Различают легкоплавкие, или мягкие, припои (оловянно-свинцовые сплавы) с

температурой плавления до 350 °С и тугоплавкие, или твердые

(медноцинковые и серебряномедные сплавы), с температурой плавления

выше 600 °С..

59.

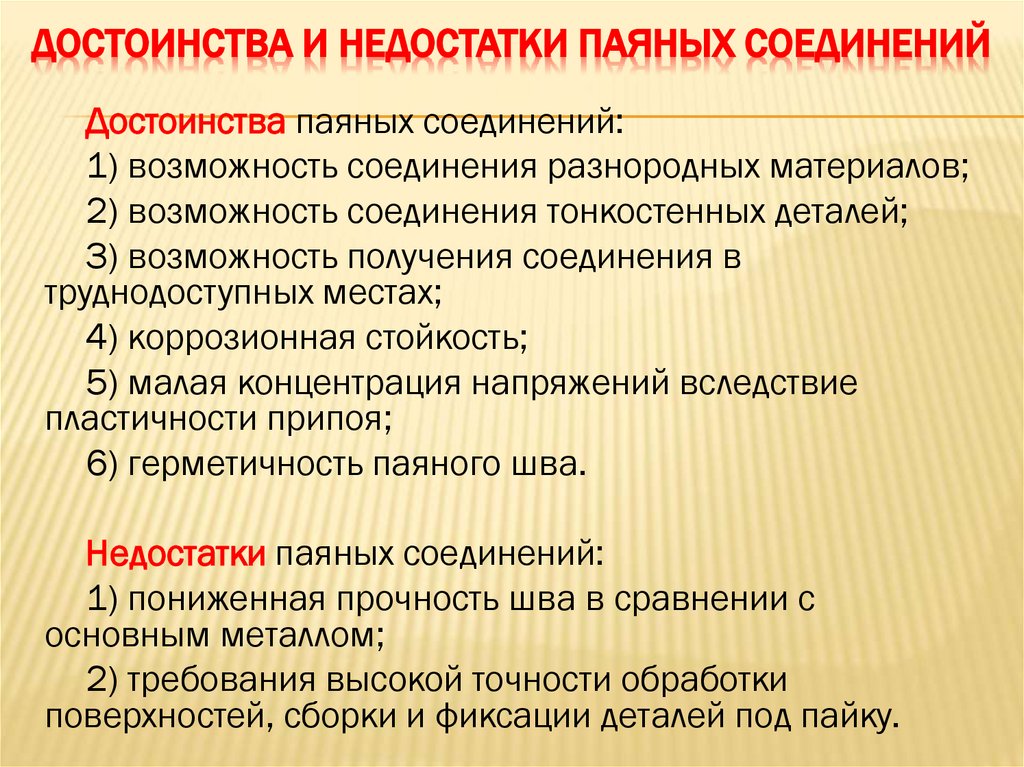

ДОСТОИНСТВА И НЕДОСТАТКИ ПАЯНЫХ СОЕДИНЕНИЙДостоинства паяных соединений:

1) возможность соединения разнородных материалов;

2) возможность соединения тонкостенных деталей;

3) возможность получения соединения в

труднодоступных местах;

4) коррозионная стойкость;

5) малая концентрация напряжений вследствие

пластичности припоя;

6) герметичность паяного шва.

Недостатки паяных соединений:

1) пониженная прочность шва в сравнении с

основным металлом;

2) требования высокой точности обработки

поверхностей, сборки и фиксации деталей под пайку.

60.

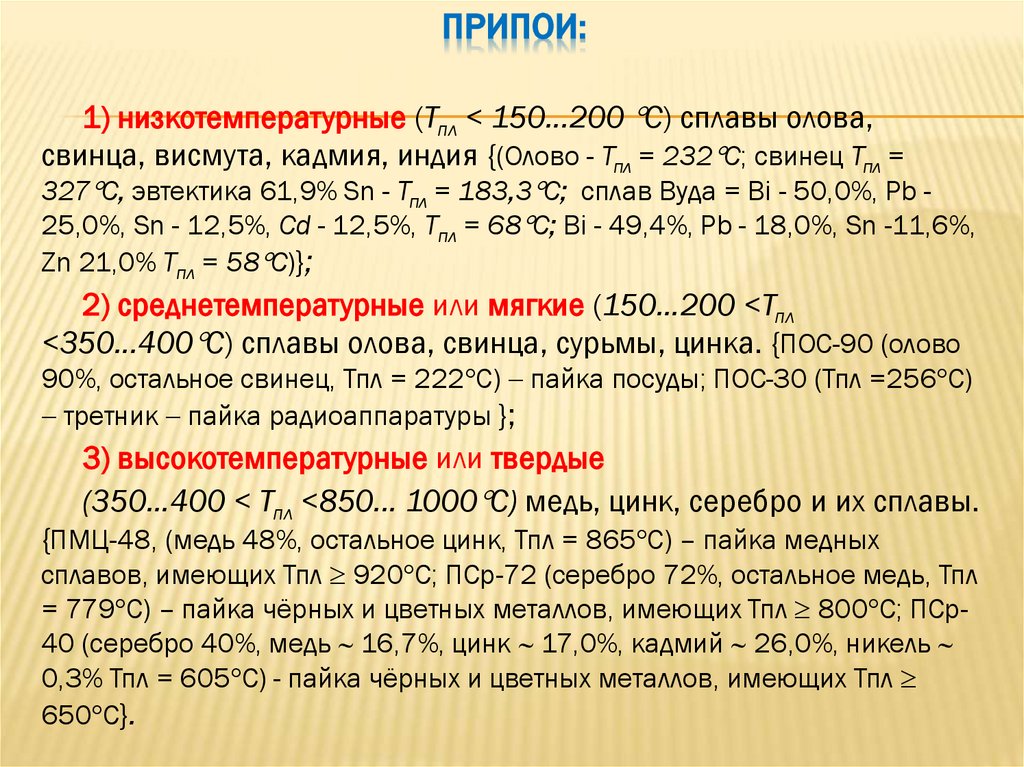

ПРИПОИ:1) низкотемпературные (Тпл < 150...200 С) сплавы олова,

свинца, висмута, кадмия, индия {(Олово - Тпл = 232 С; свинец Тпл =

327 С, эвтектика 61,9% Sn - Тпл = 183,3 С; сплав Вуда = Bi - 50,0%, Pb 25,0%, Sn - 12,5%, Cd - 12,5%, Tпл = 68 С; Bi - 49,4%, Pb - 18,0%, Sn -11,6%,

Zn 21,0% Tпл = 58 С)};

2) среднетемпературные или мягкие (150...200 <Тпл

<350...400 С) сплавы олова, свинца, сурьмы, цинка. {ПОС-90 (олово

90%, остальное свинец, Тпл = 222 С) пайка посуды; ПОС-30 (Тпл =256 С)

третник пайка радиоаппаратуры };

3) высокотемпературные или твердые

(350...400 < Тпл <850... 1000 С) медь, цинк, серебро и их сплавы.

{ПМЦ-48, (медь 48%, остальное цинк, Тпл = 865 С) – пайка медных

сплавов, имеющих Тпл 920 С; ПСр-72 (серебро 72%, остальное медь, Тпл

= 779 С) – пайка чёрных и цветных металлов, имеющих Тпл 800 С; ПСр40 (серебро 40%, медь 16,7%, цинк 17,0%, кадмий 26,0%, никель

0,3% Тпл = 605 С) - пайка чёрных и цветных металлов, имеющих Тпл

650 С}.

61.

Флюсы при пайке предназначены для защитыметалла от окисления и удаления окисной пленки.

Флюсы бывают твердые, жидкие и газообразные.

Наиболее известные из них: для мягких припоев канифоль, нашатырь (хлористый аммоний), раствор

хлористого цинка; для твердых припоев - бура (натрий

борнокислый), борная кислота, хлористые и фтористые

соли металлов.

62.

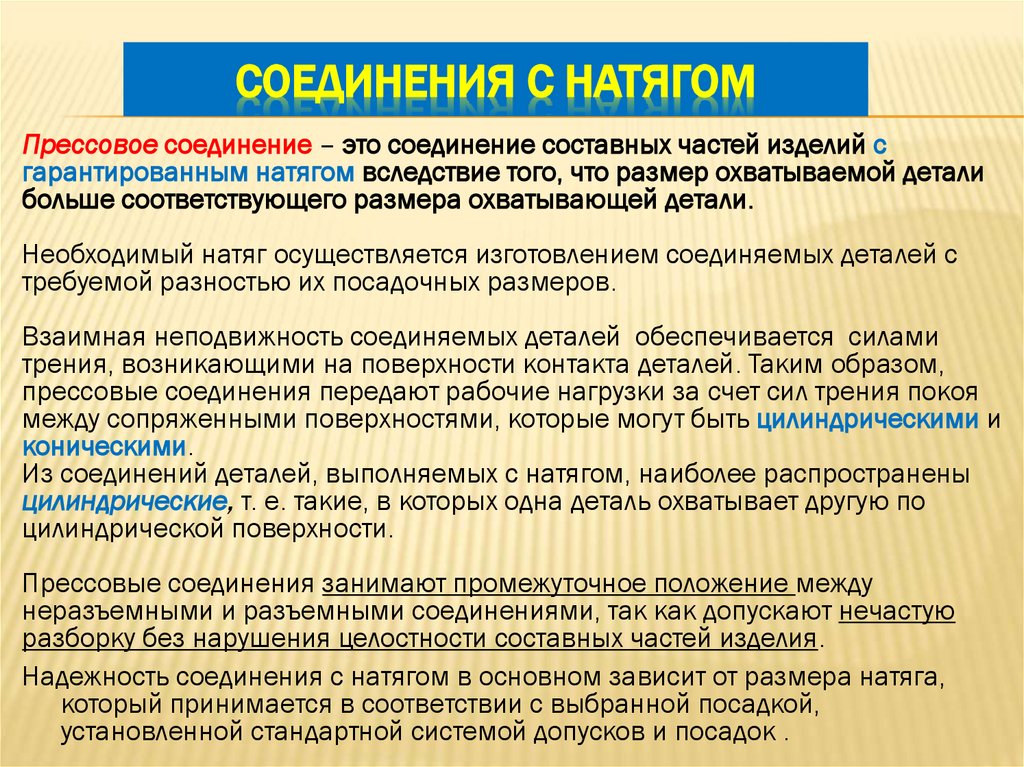

СОЕДИНЕНИЯ С НАТЯГОМПрессовое соединение – это соединение составных частей изделий с

гарантированным натягом вследствие того, что размер охватываемой детали

больше соответствующего размера охватывающей детали.

Необходимый натяг осуществляется изготовлением соединяемых деталей с

требуемой разностью их посадочных размеров.

Взаимная неподвижность соединяемых деталей обеспечивается силами

трения, возникающими на поверхности контакта деталей. Таким образом,

прессовые соединения передают рабочие нагрузки за счет сил трения покоя

между сопряженными поверхностями, которые могут быть цилиндрическими и

коническими.

Из соединений деталей, выполняемых с натягом, наиболее распространены

цилиндрические, т. е. такие, в которых одна деталь охватывает другую по

цилиндрической поверхности.

Прессовые соединения занимают промежуточное положение между

неразъемными и разъемными соединениями, так как допускают нечастую

разборку без нарушения целостности составных частей изделия.

Надежность соединения с натягом в основном зависит от размера натяга,

который принимается в соответствии с выбранной посадкой,

установленной стандартной системой допусков и посадок .

63.

СОЕДИНЕНИЯ С НАТЯГОМПо способу сборки различают:

продольной сборкой путем запрессовки осевой силой (рис. 8);

поперечной сборкой за счет нагрева или охлаждения одной из

деталей до состояния, при котором они свободно соединяются;

комбинированной, например гидропрессовой сборкой, при которой

одновременно с действием осевого усилия в зону контакта

сопрягаемых деталей подается масло под высоким давлением для

получения необходимой поперечной деформации.

Из этих трех способов наименее совершенным является первый —

запрессовка, так как при нем неизбежно повреждение контактных

поверхностей, нарушение их микрогеометрии и, как следствие,

снижение нагрузочной способности соединения в полтора-два раза.

собираемые запрессовкой ;

с нагревом охватывающей или охлаждением охватываемой

детали.

Надежность соединения, собираемого с нагревом или охлаждением,

примерно в 1,5 раза выше, чем у соединения, собираемого

запрессовкой, так как при запрессовке неровности контактных

поверхностей деталей частично срезаются и сглаживаются, что ослабляет

прочность соединения.

Значение натяга и соответственно вид посадки соединения с

натягом определяются в зависимости от требуемого давления на

посадочной поверхности соединяемых деталей. Давление должно быть

таким, чтобы силы трения, возникающие на посадочной поверхности

соединения, полностью противодействовали внешним силам,

действующим на детали соединения.

Рис. 8

Продольная

прессовая

сборка

64.

ДОСТОИНСТВА И НЕДОСТАТКИДостоинства:

простота конструкции;

хорошее центрирование соединяемых деталей;

возможность восприятия больших нагрузок и хорошее

восприятие динамических нагрузок.

Недостатки:

сложность сборки и разборки соединений;

возможность уменьшения натяга соединяемых деталей и

повреждения их посадочных поверхностей при сборке

(запрессовке);

требование пониженной шероховатости посадочных

поверхностей и повышенной точности изготовления.

.

65.

2. РАЗЪЕМНЫЕ СОЕДИНЕНИЯРазъемные соединения допускают разборку

деталей машин без разрушения элементов.

К разъемным соединениям относят:

резьбовые;

клиновые;

штифтовые;

шпоночные;

зубчатые (шлицевые);

профильные;

клеммовые

66.

РЕЗЬБОВЫЕ СОЕДИНЕНИЯОбщие сведения

Резьбовые соединения относятся к разъемным и

выполняются посредством сверления отверстий в

соединяемых деталях, в которые вставляются

резьбовые крепежные детали: болты, винты или

шпильки. На выступающие концы болтов и шпилек

навинчиваются

гайки,

затяжка

которых

обеспечивает соединение. При использовании

винтов или шпилек в отверстиях одной из

соединяемых

деталей

нарезается

резьба.

Крепежные резьбовые детали стандартизованы.

Вид крепежных изделий зависит от толщины, формы

и материала соединяемых деталей. Болты

применяют, когда в соединяемых деталях можно

сделать сквозные отверстия; винты или шпильки — в

случае невозможности сделать сквозные отверстия

в одной из деталей. Основным элементом

резьбового соединения является резьба, которая

получается путем прорезания канавок на

поверхности деталей по винтовой линии

67.

Классификация резьбы1) В зависимости от формы поверхности, на которой образуется резьба,

различают:

цилиндрические и

конические

2) В зависимости от формы профиля различают следующие основные типы резьб:

треугольные( а), упорные (б), трапецеидальные (в), прямоугольные (г) и круглые (д).

-

68.

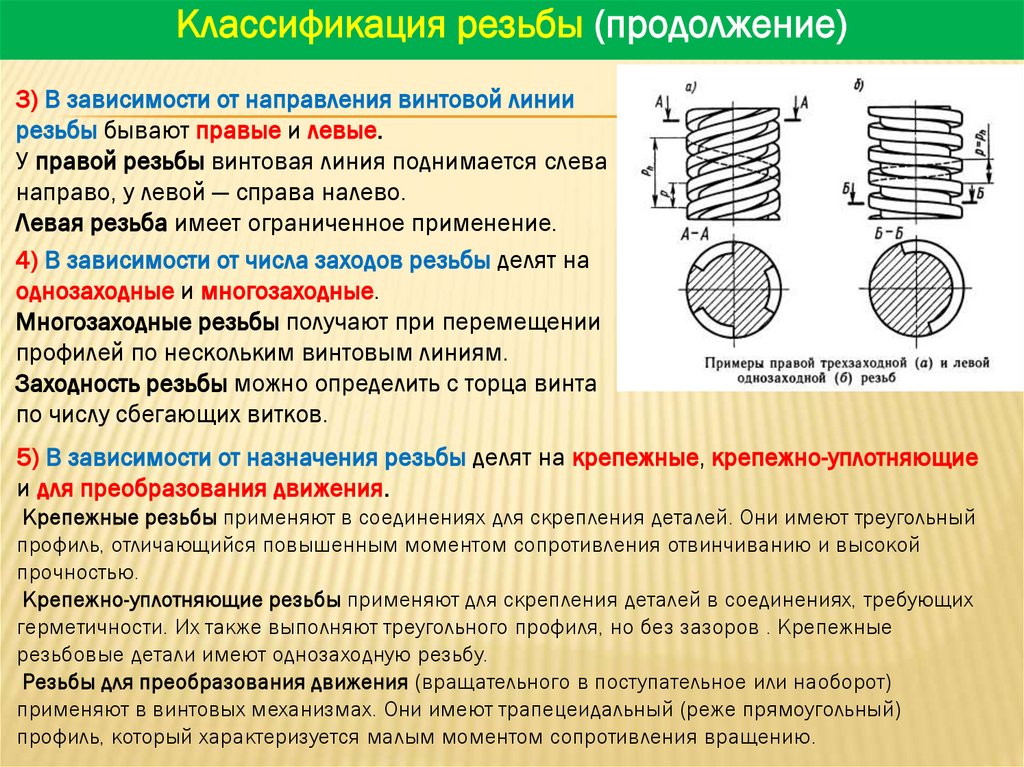

Классификация резьбы (продолжение)3) В зависимости от направления винтовой линии

резьбы бывают правые и левые.

У правой резьбы винтовая линия поднимается слева

направо, у левой — справа налево.

Левая резьба имеет ограниченное применение.

4) В зависимости от числа заходов резьбы делят на

однозаходные и многозаходные.

Многозаходные резьбы получают при перемещении

профилей по нескольким винтовым линиям.

Заходность резьбы можно определить с торца винта

по числу сбегающих витков.

5) В зависимости от назначения резьбы делят на крепежные, крепежно-уплотняющие

и для преобразования движения.

Крепежные резьбы применяют в соединениях для скрепления деталей. Они имеют треугольный

профиль, отличающийся повышенным моментом сопротивления отвинчиванию и высокой

прочностью.

Крепежно-уплотняющие резьбы применяют для скрепления деталей в соединениях, требующих

герметичности. Их также выполняют треугольного профиля, но без зазоров . Крепежные

резьбовые детали имеют однозаходную резьбу.

Резьбы для преобразования движения (вращательного в поступательное или наоборот)

применяют в винтовых механизмах. Они имеют трапецеидальный (реже прямоугольный)

профиль, который характеризуется малым моментом сопротивления вращению.

69.

ДОСТОИНСТВА И НЕДОСТАТКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙДостоинства:

высокая надёжность;

удобство сборки-разборки;

простота конструкции;

дешевизна (вследствие стандартизации);

технологичность;

возможность регулировки силы сжатия.

Недостатки:

концентрация напряжений во впадинах резьбы;

низкая вибрационная стойкость

(самоотвинчивание при вибрации)

70.

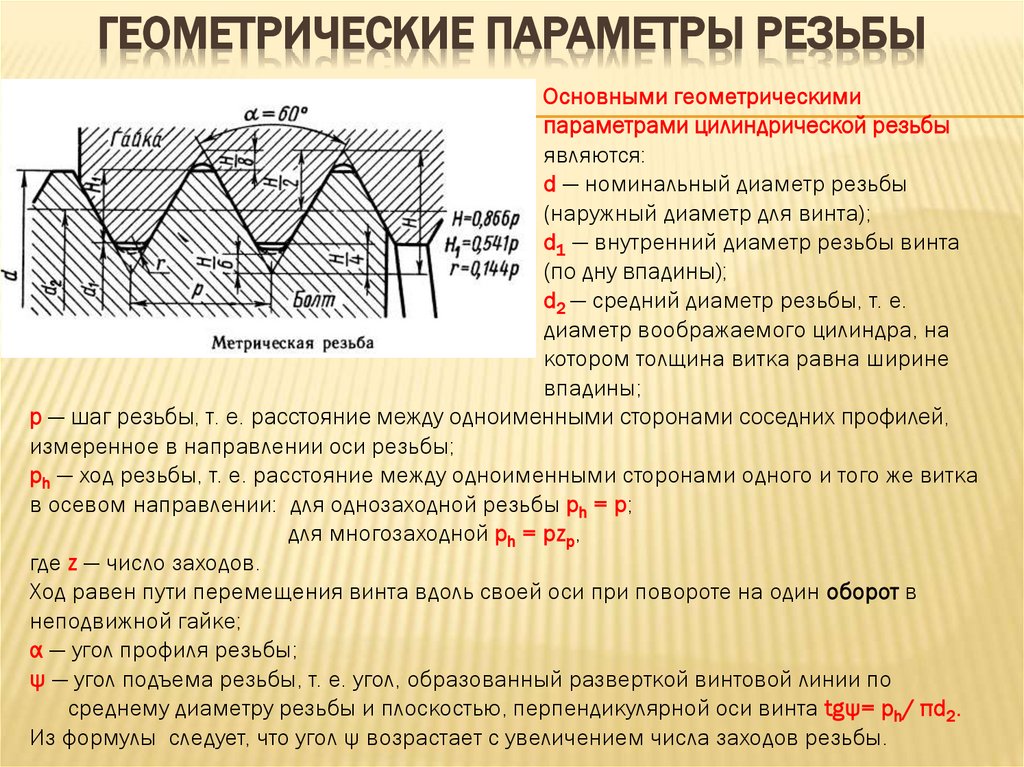

ГЕОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ РЕЗЬБЫОсновными геометрическими

параметрами цилиндрической резьбы

являются:

d — номинальный диаметр резьбы

(наружный диаметр для винта);

d1 — внутренний диаметр резьбы винта

(по дну впадины);

d2 — средний диаметр резьбы, т. е.

диаметр воображаемого цилиндра, на

котором толщина витка равна ширине

впадины;

р — шаг резьбы, т. е. расстояние между одноименными сторонами соседних профилей,

измеренное в направлении оси резьбы;

рh — ход резьбы, т. е. расстояние между одноименными сторонами одного и того же витка

в осевом направлении: для однозаходной резьбы рh = р;

для многозаходной рh = pzр,

где z — число заходов.

Ход равен пути перемещения винта вдоль своей оси при повороте на один оборот в

неподвижной гайке;

α — угол профиля резьбы;

ψ — угол подъема резьбы, т. е. угол, образованный разверткой винтовой линии по

среднему диаметру резьбы и плоскостью, перпендикулярной оси винта tgψ= ph/ πd2.

Из формулы следует, что угол ψ возрастает с увеличением числа заходов резьбы.

71.

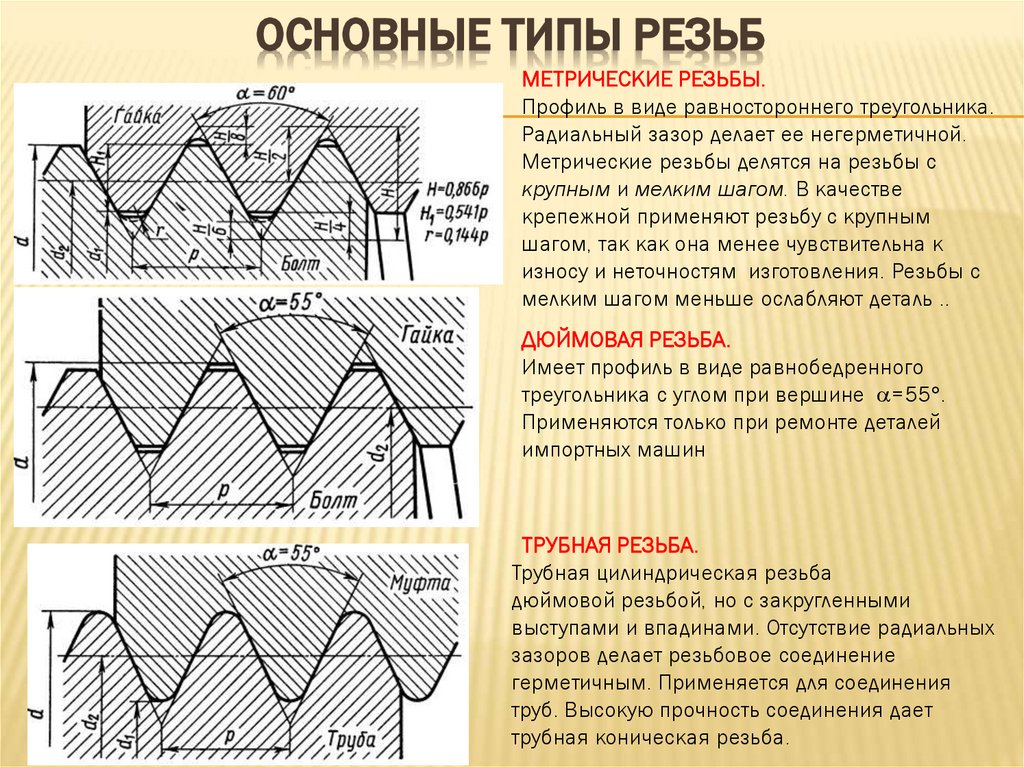

ОСНОВНЫЕ ТИПЫ РЕЗЬБМЕТРИЧЕСКИЕ РЕЗЬБЫ.

Профиль в виде равностороннего треугольника.

Радиальный зазор делает ее негерметичной.

Метрические резьбы делятся на резьбы с

крупным и мелким шагом. В качестве

крепежной применяют резьбу с крупным

шагом, так как она менее чувствительна к

износу и неточностям изготовления. Резьбы с

мелким шагом меньше ослабляют деталь ..

ДЮЙМОВАЯ РЕЗЬБА.

Имеет профиль в виде равнобедренного

треугольника с углом при вершине =55 .

Применяются только при ремонте деталей

импортных машин

ТРУБНАЯ РЕЗЬБА.

Трубная цилиндрическая резьба

дюймовой резьбой, но с закругленными

выступами и впадинами. Отсутствие радиальных

зазоров делает резьбовое соединение

герметичным. Применяется для соединения

труб. Высокую прочность соединения дает

трубная коническая резьба.

72.

ОСНОВНЫЕ ТИПЫ РЕЗЬБТРАПЕЦИИДАЛЬНАЯ РЕЗЬБА.

Это основная резьба в передаче винт – гайка. Ее профиль

равнобедренная трапеция с углом =30 .

Характеризуется небольшими потерями на трение с

треугольным профилем.

УПОРНАЯ РЕЗЬБА – имеет профиль в виде не равнобокой

трапеции с углом =27 .

Для упорной резьбы КПД выше, чем у

трапециидальной. Применяется в передаче винт – гайка

при больших односторонних осевых нагрузках.

ПРЯМОУГОЛЬНАЯ РЕЗЬБА.

Профиль – квадрат. У нее самый высокий КПД из всех

резьб. Обладает пониженной прочностью. Применяется в

малонагруженных передачах винт – гайка.

КРУГЛАЯ РЕЗЬБА. Угол профиля =30 Резьба

характеризуется высокой динамической прочностью.

73.

СПОСОБЫ ИЗГОТОВЛЕНИЯ РЕЗЬБСуществует следующие способы изготовления резьб:

нарезание;

накатывание;

литье;

выдавливание.

Нарезание резьб осуществляется резцами, гребенками, плашками,

метчиками, резьбовыми головками, фрезами.

Накатывание резьб осуществляется гребенками или роликами

резьбонакатанных автоматах путем пластической деформации

заготовок. Этот способ высокопроизводителен, применяется в

массовом производстве при изготовлении стандартных крепежных

деталей. Накатанные резьбы имеют повышенную прочность, так как

волокна материала при накатывании резьбы не перерезываются.

Литье применяется при изготовлении резьбы на пластмассовых и

керамических изделиях.

Выдавливание применяется при изготовлении резьбы на

тонкостенных деталях.

74.

КОНСТРУКТИВНЫЕ ФОРМЫ РЕЗЬБОВЫХ СОЕДИНЕНИЙ75.

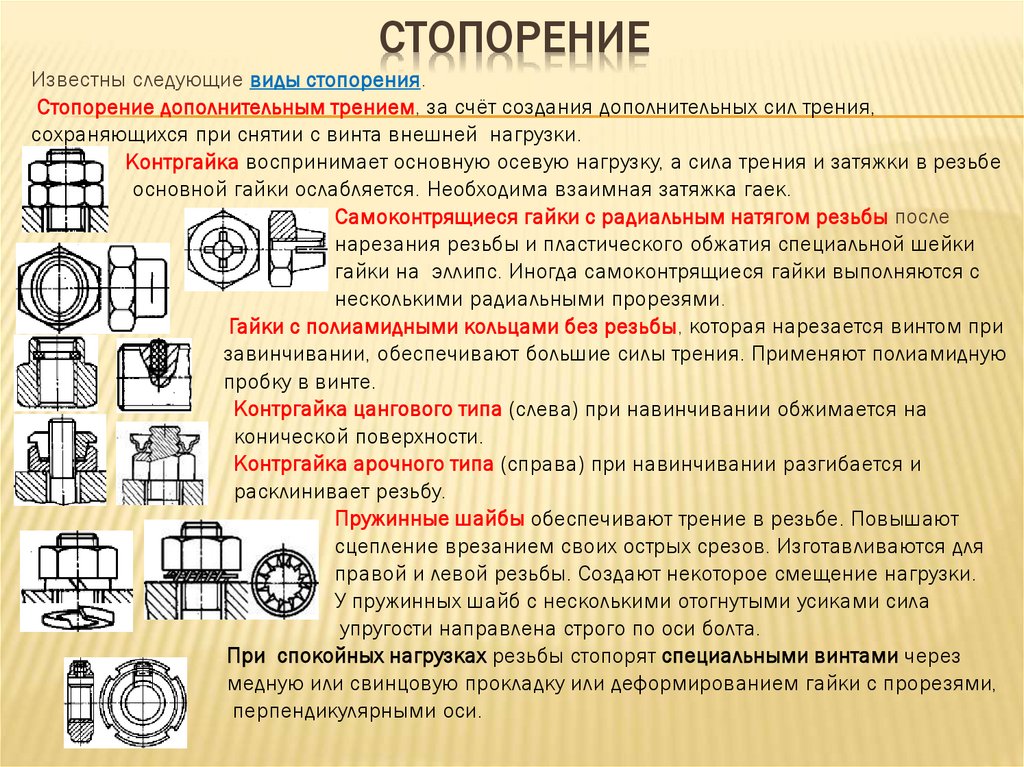

СТОПОРЕНИЕИзвестны следующие виды стопорения.

Стопорение дополнительным трением, за счёт создания дополнительных сил трения,

сохраняющихся при снятии с винта внешней нагрузки.

Контргайка воспринимает основную осевую нагрузку, а сила трения и затяжки в резьбе

основной гайки ослабляется. Необходима взаимная затяжка гаек.

Самоконтрящиеся гайки с радиальным натягом резьбы после

нарезания резьбы и пластического обжатия специальной шейки

гайки на эллипс. Иногда самоконтрящиеся гайки выполняются с

несколькими радиальными прорезями.

Гайки с полиамидными кольцами без резьбы, которая нарезается винтом при

завинчивании, обеспечивают большие силы трения. Применяют полиамидную

пробку в винте.

Контргайка цангового типа (слева) при навинчивании обжимается на

конической поверхности.

Контргайка арочного типа (справа) при навинчивании разгибается и

расклинивает резьбу.

Пружинные шайбы обеспечивают трение в резьбе. Повышают

сцепление врезанием своих острых срезов. Изготавливаются для

правой и левой резьбы. Создают некоторое смещение нагрузки.

У пружинных шайб с несколькими отогнутыми усиками сила

упругости направлена строго по оси болта.

При спокойных нагрузках резьбы стопорят специальными винтами через

медную или свинцовую прокладку или деформированием гайки с прорезями,

перпендикулярными оси.

76.

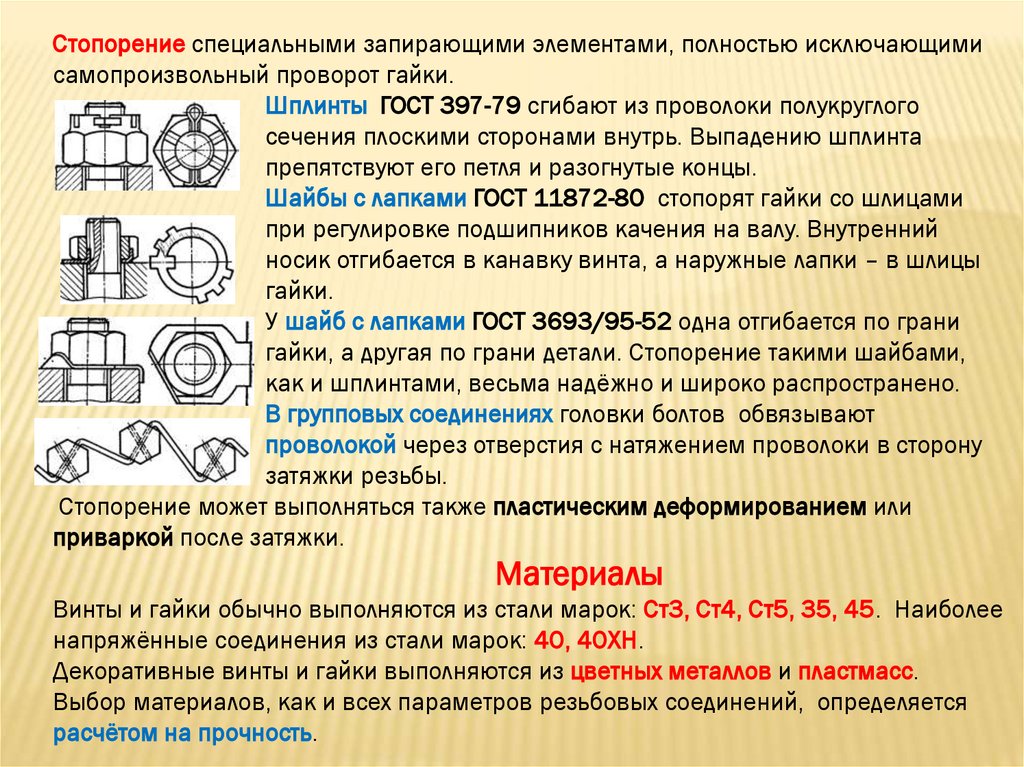

Стопорение специальными запирающими элементами, полностью исключающимисамопроизвольный проворот гайки.

Шплинты ГОСТ 397-79 сгибают из проволоки полукруглого

сечения плоскими сторонами внутрь. Выпадению шплинта

препятствуют его петля и разогнутые концы.

Шайбы с лапками ГОСТ 11872-80 стопорят гайки со шлицами

при регулировке подшипников качения на валу. Внутренний

носик отгибается в канавку винта, а наружные лапки – в шлицы

гайки.

У шайб с лапками ГОСТ 3693/95-52 одна отгибается по грани

гайки, а другая по грани детали. Стопорение такими шайбами,

как и шплинтами, весьма надёжно и широко распространено.

В групповых соединениях головки болтов обвязывают

проволокой через отверстия с натяжением проволоки в сторону

затяжки резьбы.

Стопорение может выполняться также пластическим деформированием или

приваркой после затяжки.

Материалы

Винты и гайки обычно выполняются из стали марок: Ст3, Ст4, Ст5, 35, 45. Наиболее

напряжённые соединения из стали марок: 40, 40ХН.

Декоративные винты и гайки выполняются из цветных металлов и пластмасс.

Выбор материалов, как и всех параметров резьбовых соединений, определяется

расчётом на прочность.

77.

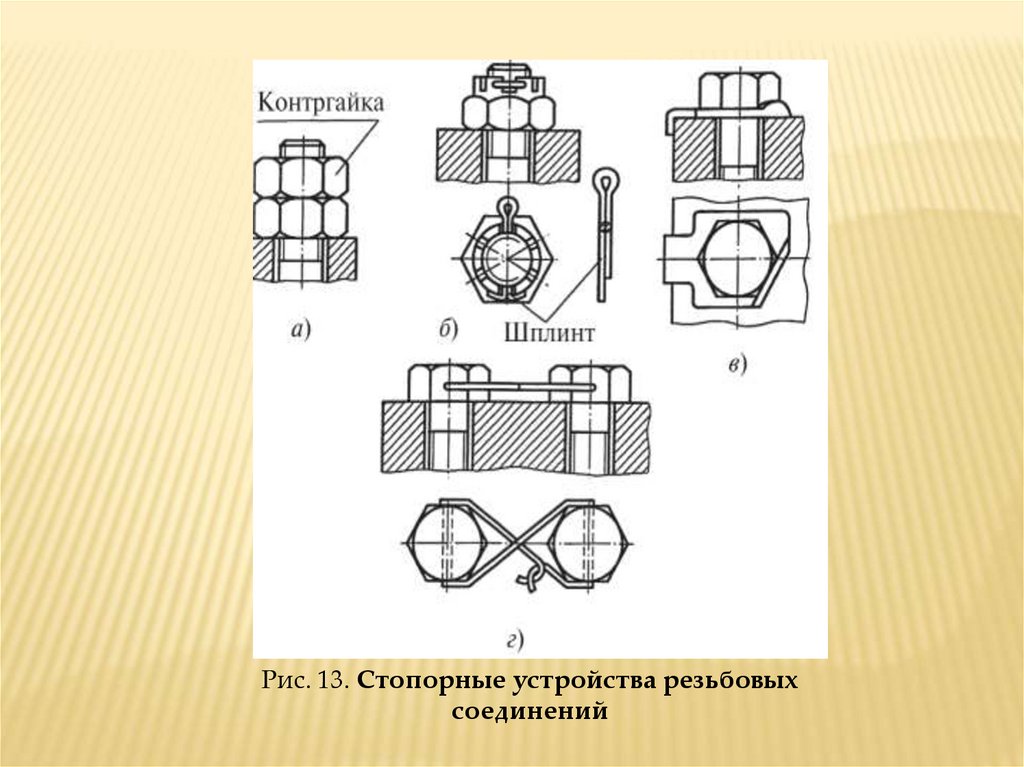

Рис. 13. Стопорные устройства резьбовыхсоединений

78.

ШПОНОЧНЫЕ СОЕДИНЕНИЯШпоночные соединения – это разъемные

подвижные или неподвижные соединения двух

деталей, с применением специальных

закладных деталей шпонок.

79.

ШПОНОЧНЫЕ СОЕДИНЕНИЯШпоночное соединение образуют

шпонка 1, вал 2 и ступица 3 колеса

(шкива, звездочки и др.).

Шпонка представляет собой

стальной брус, устанавливаемый в

пазы вала и ступицы. Она служит

для передачи вращающего

момента между валом и ступицей.

Основные типы шпонок

стандартизованы.

Шпоночные пазы на валах

получают фрезерованием дисковыми или концевыми фрезами, в ступицах —

протягиванием.

Достоинства и недостатки

Достоинства – простота и надежность конструкции и сравнительная легкость монтажа и

демонтажа.

Недостатки – шпоночные пазы ослабляют вал и ступицу насаживаемый на вал детали;

Ослабление вала обусловлено не только уменьшением его сечения, но главное, значительной

концентрацией напряжений изгиба и кручения, вызываемой шпоночным пазом.

Шпоночное соединение трудоемко в изготовлении: при изготовлении паза концевой фрезой

требуется ручная пригонка шпонки по пазу; при изготовлении паза дисковой фрезой — крепление

шпонки в пазу винтами (от возможных осевых смещений).

80.

ШПОНОЧНЫЕ СОЕДИНЕНИЯДостоинства и недостатки

Достоинства:

1) простота и надёжность конструкции;

2) лёгкость сборки и разборки;

3) простота изготовления и низкая стоимость.

Недостатки:

1) ослабление сечений вала и ступицы шпоночным пазом;

2) высокая концентрация напряжений в углах шпоночного паза;

3) для большинства соединений децентровка (смещение оси

ступицы относительно оси вала) на половину диаметрального

зазора.

81.

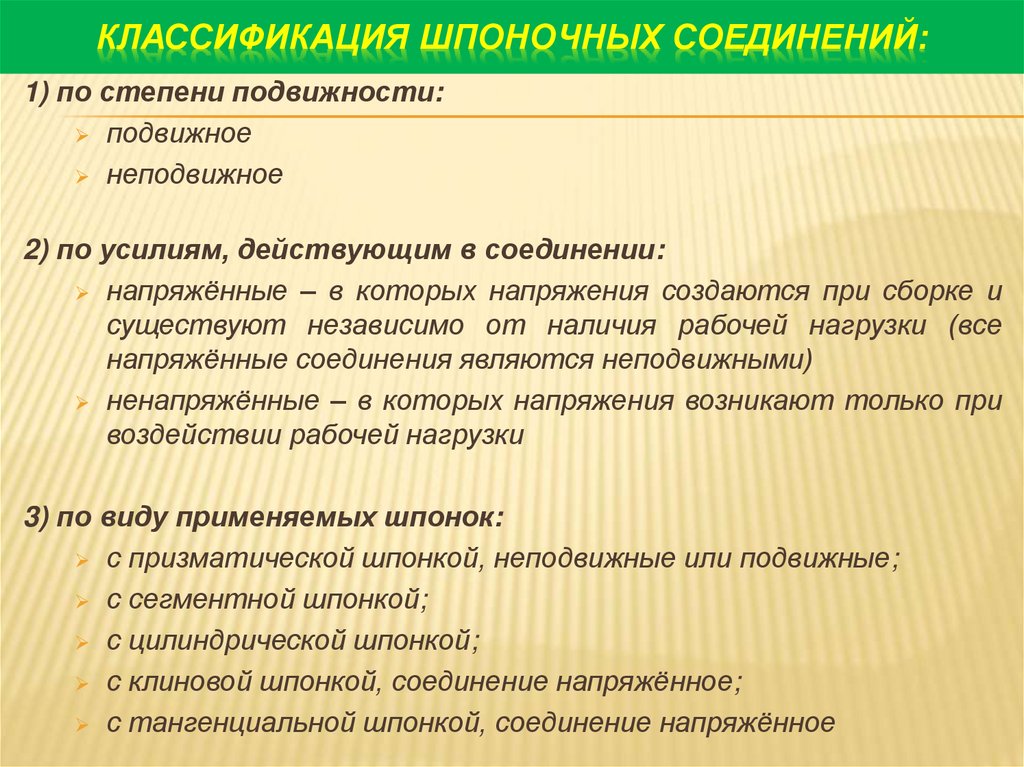

КЛАССИФИКАЦИЯ ШПОНОЧНЫХ СОЕДИНЕНИЙ:1) по степени подвижности:

подвижное

неподвижное

2) по усилиям, действующим в соединении:

напряжённые – в которых напряжения создаются при сборке и

существуют независимо от наличия рабочей нагрузки (все

напряжённые соединения являются неподвижными)

ненапряжённые – в которых напряжения возникают только при

воздействии рабочей нагрузки

3) по виду применяемых шпонок:

с призматической шпонкой, неподвижные или подвижные;

с сегментной шпонкой;

с цилиндрической шпонкой;

с клиновой шпонкой, соединение напряжённое;

с тангенциальной шпонкой, соединение напряжённое

82.

РАЗНОВИДНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙШпоночные соединения подразделяют на

ненапряженные и напряженные.

Ненапряженные соединения получают при

использовании призматических и

сегментных шпонок. В этих случаях при

сборке соединений в деталях не возникает

предварительных напряжений. Для

обеспечения центрирования и исключения

контактной коррозии ступицы устанавливают

на валы с натягом.

Напряженные соединения получают при

применении клиновых (например, врезной

клиновой) и тангенциальных шпонок. При

сборке таких соединений возникают

предварительные (монтажные) напряжения.

83.

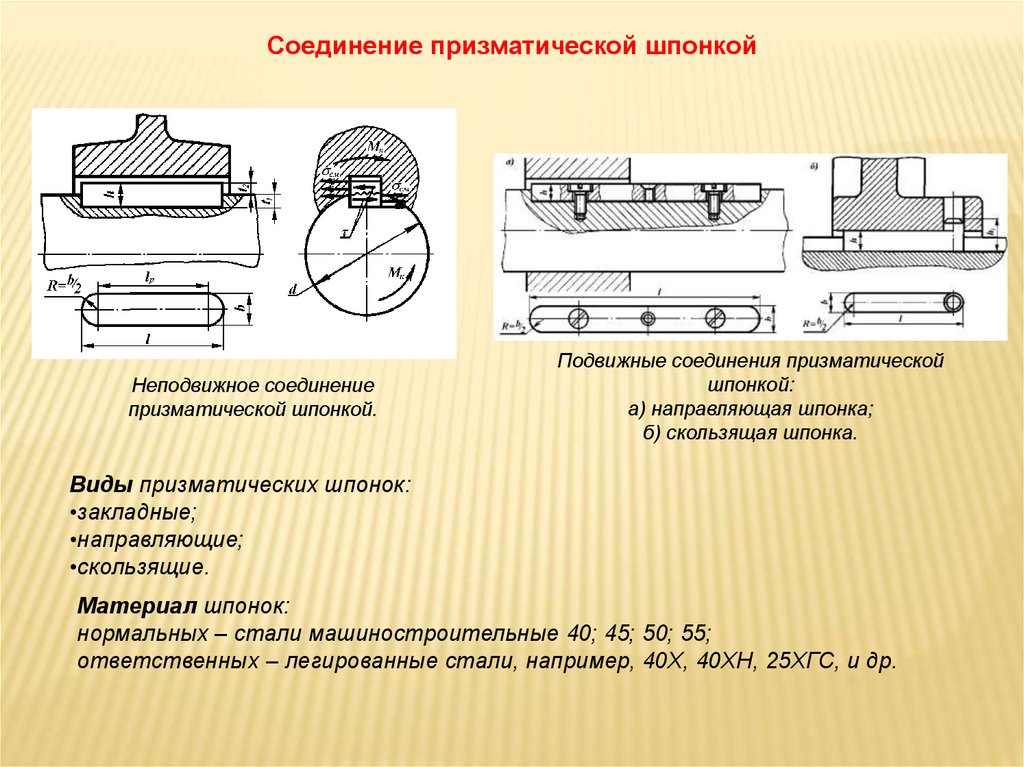

Соединение призматической шпонкойНеподвижное соединение

призматической шпонкой.

Подвижные соединения призматической

шпонкой:

а) направляющая шпонка;

б) скользящая шпонка.

Виды призматических шпонок:

•закладные;

•направляющие;

•скользящие.

Материал шпонок:

нормальных – стали машиностроительные 40; 45; 50; 55;

ответственных – легированные стали, например, 40Х, 40ХН, 25ХГС, и др.

84.

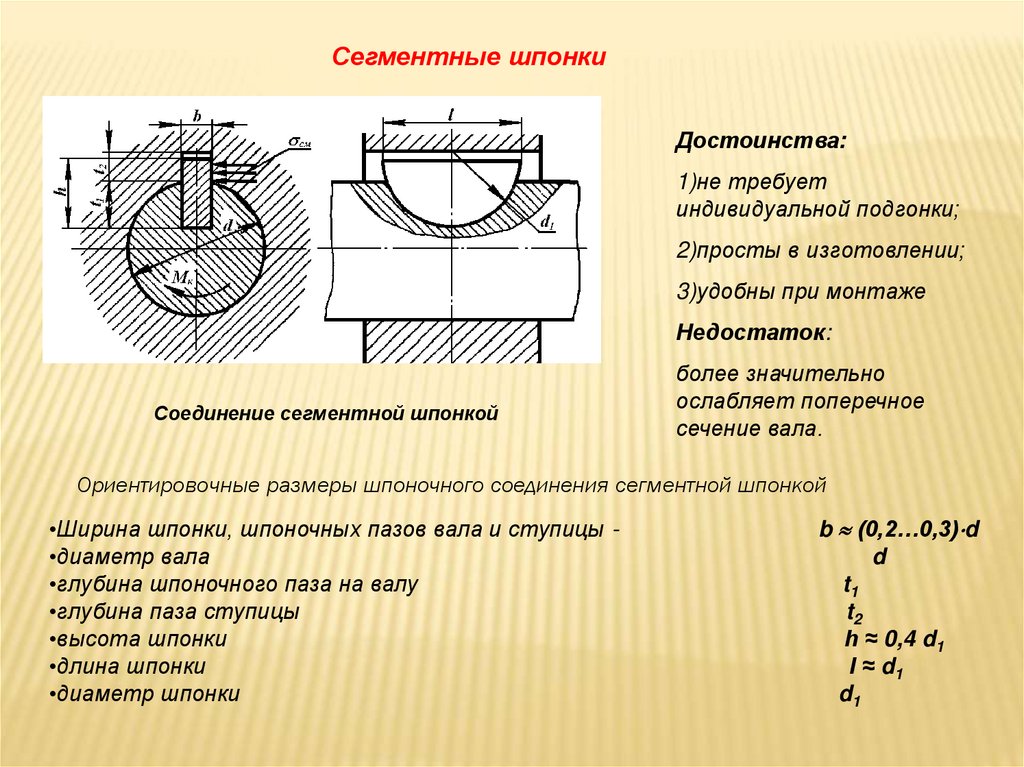

Сегментные шпонкиДостоинства:

1)не требует

индивидуальной подгонки;

2)просты в изготовлении;

3)удобны при монтаже

Недостаток:

Соединение сегментной шпонкой

более значительно

ослабляет поперечное

сечение вала.

Ориентировочные размеры шпоночного соединения сегментной шпонкой

•Ширина шпонки, шпоночных пазов вала и ступицы •диаметр вала

•глубина шпоночного паза на валу

•глубина паза ступицы

•высота шпонки

•длина шпонки

•диаметр шпонки

b (0,2…0,3) d

d

t1

t2

h ≈ 0,4 d1

l ≈ d1

d1

85.

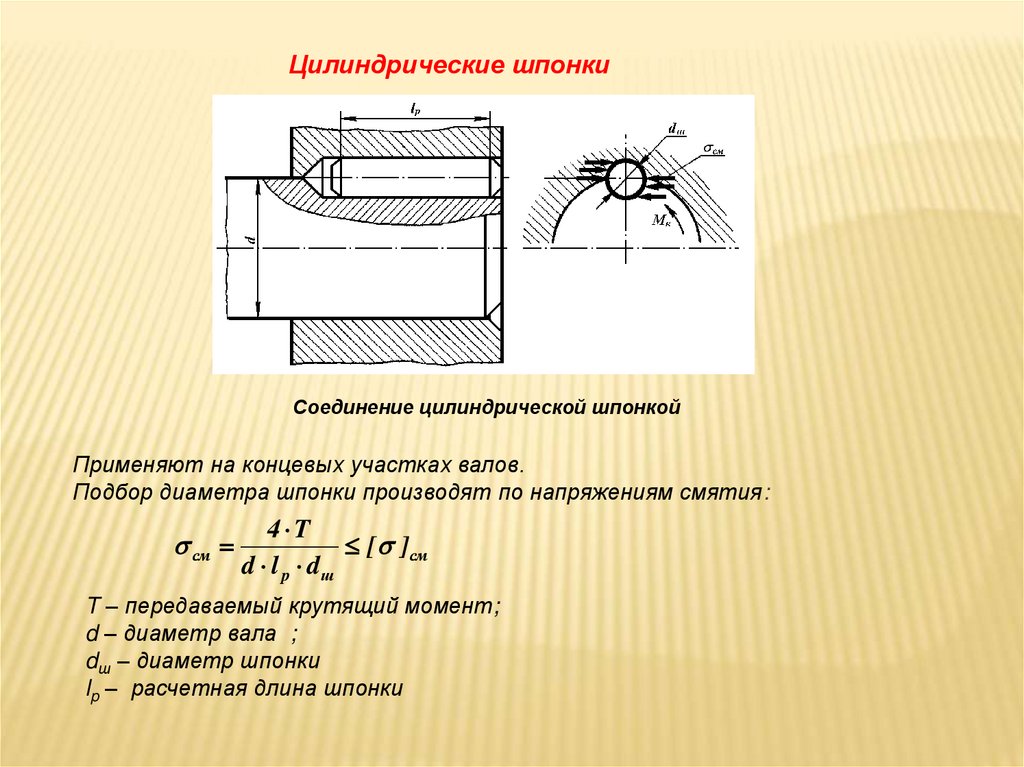

Цилиндрические шпонкиСоединение цилиндрической шпонкой

Применяют на концевых участках валов.

Подбор диаметра шпонки производят по напряжениям смятия:

см

4 T

[ ]см

d l p dш

T – передаваемый крутящий момент;

d – диаметр вала ;

dш – диаметр шпонки

lp – расчетная длина шпонки

86.

ШЛИЦЕВЫЕ СОЕДИНЕНИЯШлицевое соединение образуют

выступы — зубья на валу и

соответствующие впадины —

шлицы в ступице.

Рабочими поверхностями

являются боковые стороны

зубьев.

Зубья вала фрезеруют по методу

обкатки или накатывают в

холодном состоянии

профильными роликами по

методу продольной накатки.

Шлицы отверстия ступицы

изготовляют протягиванием.

Шлицевые соединения

стандартизованы и широко

распространены в

машиностроении.

87.

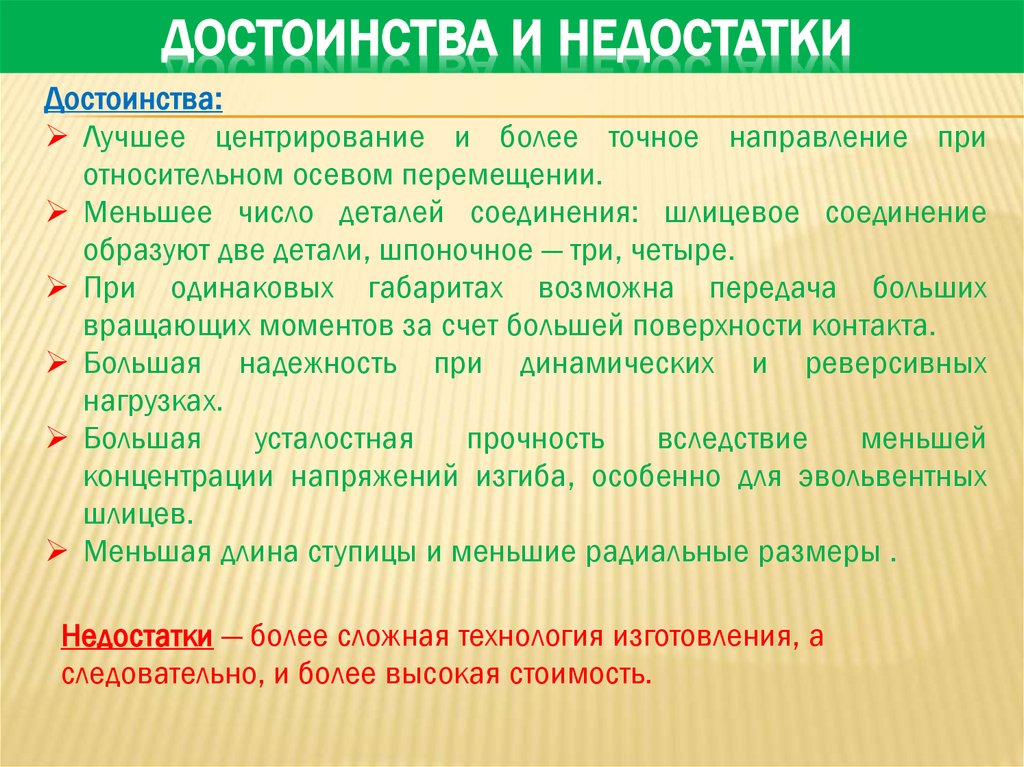

ДОСТОИНСТВА И НЕДОСТАТКИДостоинства:

Лучшее центрирование и более точное направление при

относительном осевом перемещении.

Меньшее число деталей соединения: шлицевое соединение

образуют две детали, шпоночное — три, четыре.

При одинаковых габаритах возможна передача больших

вращающих моментов за счет большей поверхности контакта.

Большая надежность при динамических и реверсивных

нагрузках.

Большая

усталостная

прочность

вследствие

меньшей

концентрации напряжений изгиба, особенно для эвольвентных

шлицев.

Меньшая длина ступицы и меньшие радиальные размеры .

Недостатки — более сложная технология изготовления, а

следовательно, и более высокая стоимость.

88.

РАЗНОВИДНОСТИ ШЛИЦЕВЫХ СОЕДИНЕНИЙШлицевые соединения различают:

1) по характеру соединения:

а) неподвижные – для закрепления детали на валу;

б) подвижные – допускающие перемещение детали вдоль вала.

2) по форме зубьев:

а) прямозубые,

б) эвольвентные,

в) треугольные.

3) по способу центрирования ступицы относительно вала:

а) с центрированием по наружному диаметру D

б) по внутреннему диаметру d

в) пол боковым поверхностям зубьев.

89.

ШТИФТОВЫЕ СОЕДИНЕНИЯОбразуются совместным сверлением соединяемых деталей и установкой в отверстие

с натягом специальных цилиндрических или конических штифтов.

Соединения предназначены для точного взаимного фиксирования деталей, а также

для передачи небольших нагрузок.

Достоинства и недостатки

Достоинства:

простота конструкции;

простота монтажа-демонтажа;

точное центрирование деталей благодаря посадке с натягом;

работа в роли предохранителя, особенно при креплении колёс к валу.

Недостаток – ослабление соединяемых деталей отверстием.

90.

ВИДЫ ШТИФТОВКонструкции штифтов многообразны: цилиндрические (а,б); конические (в,г,д);

цилиндрические пружинные разрезные (е); просечённые цилиндрические, конические и

др. (ж,з,и,к), простые, забиваемые в отверстия (б,в), выбиваемые из сквозных отверстий

с другой стороны (гладкие, с насечками и канавками, пружинные, вальцованные из

ленты, снабжённые резьбой для закрепления или извлечения (д) и т.д.).

Применяются специальные срезаемые штифты, служащие предохранителями. Гладкие

штифты выполняют из стали 45 и А12, штифты с канавками и пружинные – из пружинной

стали.

При закреплении колёс на валу штифты передают как вращающий момент, так и осевое

усилие.

91.

КЛИНОВЫЕ СОЕДИНЕНИЯКлиновое разъемное соединение –

это соединение составных частей изделия с

применением детали, имеющей форму клина.

Клиновые соединения подразделяют на:

установочные (рис. 15, а),

предназначенные для регулирования и

установки нужного взаимного положения

деталей;

силовые (рис. 15, б, в),предназначенные

для прочного скрепления деталей.

Клиновые соединения применяют, например,

для регулирования положения подшипников

валков прокатных станов, для соединения

штока с ползуном в паровых машинах или

насосах, соединения протяжек с патроном

протяжного станка; соединения клиновыми и

тангенциальными шпонками также можно

отнести к числу клиновых соединений

Рис. 15. Клиновые соединения

92.

ПРОФИЛЬНЫЕ СОЕДИНЕНИЯВ профильных (бесшпоночных) соединениях соединяемые детали скрепляются

между собой посредством взаимного контакта по плавной некруглой поверхности.

Образующая поверхность профильного соединения может быть расположена как

параллельно осевой линии вала, так и наклонно к ней. В последнем случае

соединение наряду с крутящим моментом может передавать также и осевую

нагрузку.

Профильные соединения надежны, но не технологичны, поэтому их применение

ограничено.

Расчет на прочность профильных соединений сводится к проверке на смятие их

рабочих поверхностей.

mechanics

mechanics