Similar presentations:

Соединения деталей машин (лекция 6)

1.

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИНСоединение деталей – конструктивное обеспечение их контакта

с целью кинематического и силового взаимодействия, либо для

образования из них частей (деталей, сборочных единиц)

механизмов, машин и приборов.

Неразъемные соединения -

Разъемные соединения -

соединения, которые

соединения, которые можно

невозможно разобрать без

многократно собирать и

разрушения или

разбирать без повреждения

повреждения деталей

деталей

• сварные

• резьбовые

• клеевые

• заклепочные

шлицевые

шпоночные

• паяные.

клеммовые

2.

ТребованияСОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

• К соединениям в зависимости от их назначения

предъявляются требования прочности, плотности

(герметичности) и жесткости.

• Основным критерием работоспособности и расчета

соединений является прочность.

• Необходимо стремиться к равнопрочности конструкции

• Уплотнение разъемного соединения достигается за счет:

сильного сжатия достаточно качественно обработанных

поверхностей;

введения прокладок из легко деформируемого материала.

3.

Разъемные соединенияСОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Резьбовые соединения

Резьбовые соединения - разъемные, собираемые с помощью резьбовых

крепежных деталей (болты, винты, шпильки, гайки и др.)

Применяются

• для устранения возможности перемещения соединяемых деталей;

• для удержания деталей на определенном расстоянии друг от друга;

• для обеспечения плотности стыка соединяемых деталей;

• для осуществления поступательного движения (пресса, домкраты, ходовые винты);

• для получения точных относительных перемещений

Достоинства:

• высокая надёжность;

• удобство сборки-разборки;

• простота конструкции;

• дешевизна (вследствие

стандартизации);

• технологичность;

• возможность регулировки силы сжатия

Недостатки :

• концентрация напряжений во

впадинах резьбы;

• большая неравномерность

распределения нагрузки по виткам

резьбы

• низкая вибрационная стойкость

(самоотвинчивание при вибрации)

4.

Разъемные соединенияСОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Резьбовые соединения

Классификация:

1. В зависимости от формы резьбовой поверхности

(цилиндрические и конические резьбы)

2. В зависимости от формы профиля резьбы (треугольные,

упорные, трапецеидальные, прямоугольные, круглые)

3. В зависимости от направления винтовой линии резьбы

(правые и левые)

4. По расположению – наружная и внутренняя

5. В зависимости от числа заходов резьбы (однозаходные и

многозаходные)

6. По исходной метрической системе – метрическая и дюймовая

7. В зависимости от назначения резьбы (крепежные, крепежно–

уплотняющие, для передачи движения)

5.

Резьбовые соединенияСОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Расчет болтового соединения

Болты установлены с зазором

Болты установлены без

Внешняя нагрузка F

зазора

уравновешивается силами трения в

Болт рассчитывают на срез, а

стыке, которые появляются от

контактные поверхности болта с

затяжки болта

деталями стыка - на смятие

6.

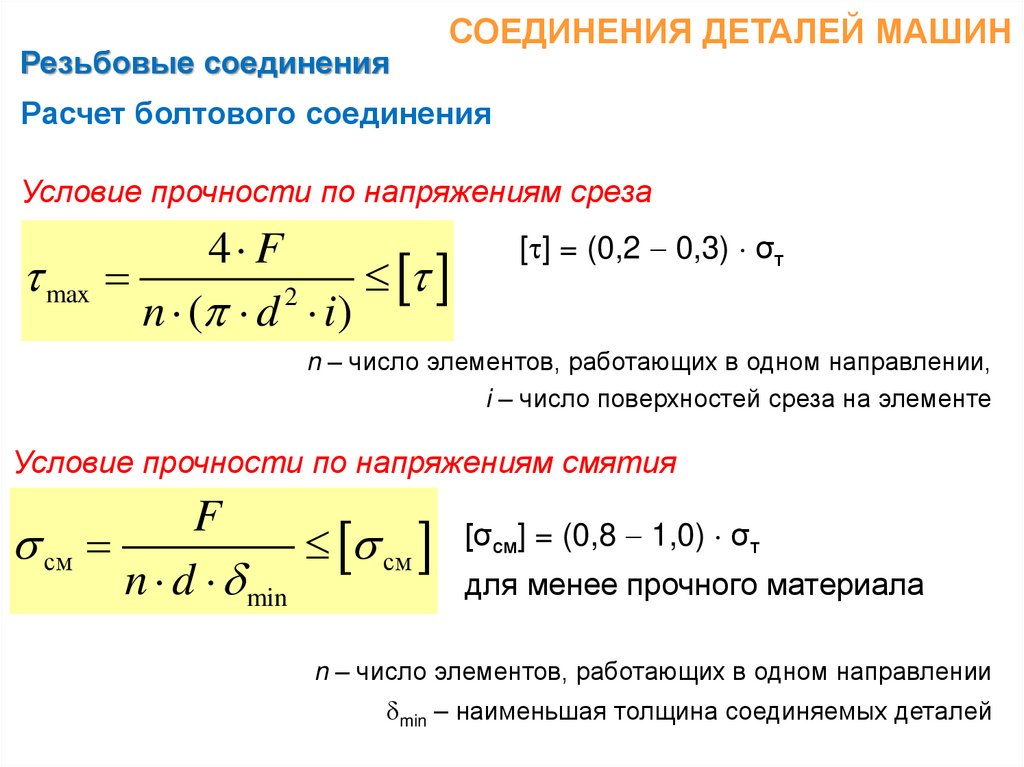

Резьбовые соединенияСОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Расчет болтового соединения

Условие прочности по напряжениям среза

4 F

max

2

n ( d i)

[ ] = (0,2 0,3) σт

n – число элементов, работающих в одном направлении,

i – число поверхностей среза на элементе

Условие прочности по напряжениям смятия

F

см

см

n d min

[σсм] = (0,8 1,0) σт

для менее прочного материала

n – число элементов, работающих в одном направлении

min – наименьшая толщина соединяемых деталей

7.

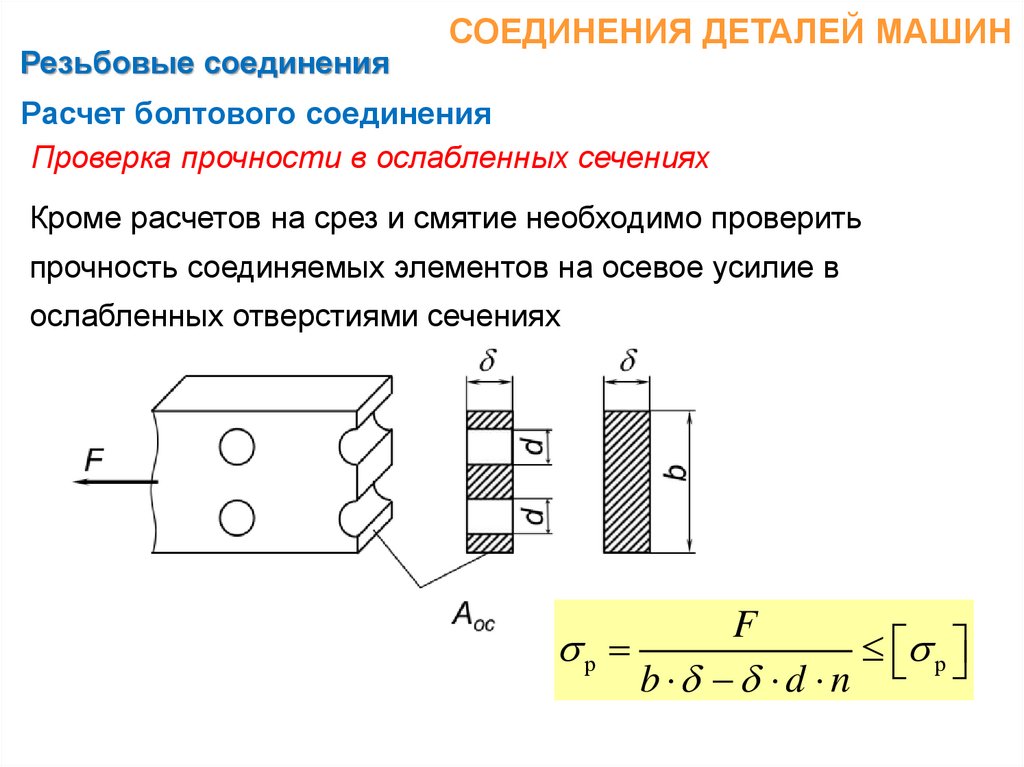

Резьбовые соединенияСОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Расчет болтового соединения

Проверка прочности в ослабленных сечениях

Кроме расчетов на срез и смятие необходимо проверить

прочность соединяемых элементов на осевое усилие в

ослабленных отверстиями сечениях

F

р

р

b d n

8.

Разъемные соединенияСОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Шпоночные соединения

Шпоночные соединения – это разборные подвижные или

неподвижные соединения двух деталей, с применением специальных

закладных деталей (шпонок)

Служат для закрепления деталей (зубчатых колёс, звёздочек, муфт) на

валах.

Передают крутящий момент с втулки на вал или наоборот.

Конструкции шпонок

а, в — шпонки со скругленными торцами;

б, г — шпонки с плоскими торцами;

д — сегментная шпонка;

е, ж, з – клиновые шпонки

9.

Разъемные соединенияСОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Шпоночные соединения

Достоинства:

Недостатки:

• простота и надёжность

• ослабление сечений вала и

конструкции;

• лёгкость сборки и разборки;

• простота изготовления и низкая

стоимость

ступицы шпоночным пазом;

• трудоемкость в изготовлении:

ручная пригонка шпонки по пазу

или крепление шпонки в пазу

винтами ;

• шпоночные соединения

нарушают центрирование

колеса на валу (приходится

применять две

противоположные шпонки)

• трудность обеспечения их

взаимозаменяемости

10.

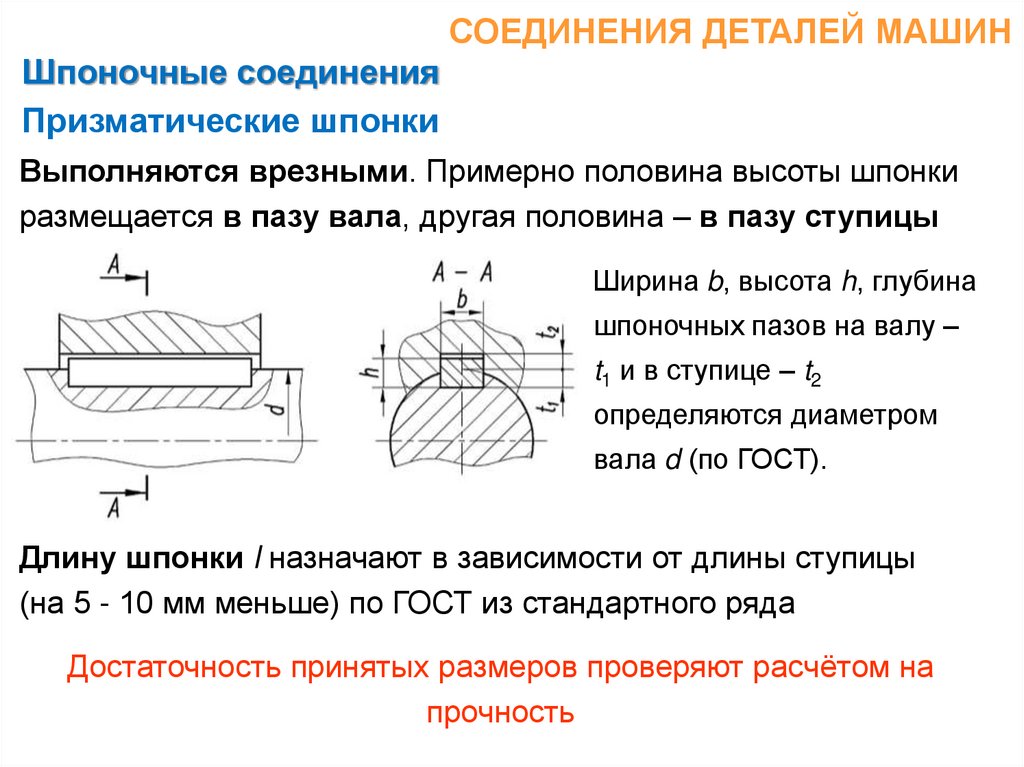

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИНШпоночные соединения

Призматические шпонки

Выполняются врезными. Примерно половина высоты шпонки

размещается в пазу вала, другая половина – в пазу ступицы

Ширина b, высота h, глубина

шпоночных пазов на валу –

t1 и в ступице – t2

определяются диаметром

вала d (по ГОСТ).

Длину шпонки l назначают в зависимости от длины ступицы

(на 5 - 10 мм меньше) по ГОСТ из стандартного ряда

Достаточность принятых размеров проверяют расчётом на

прочность

11.

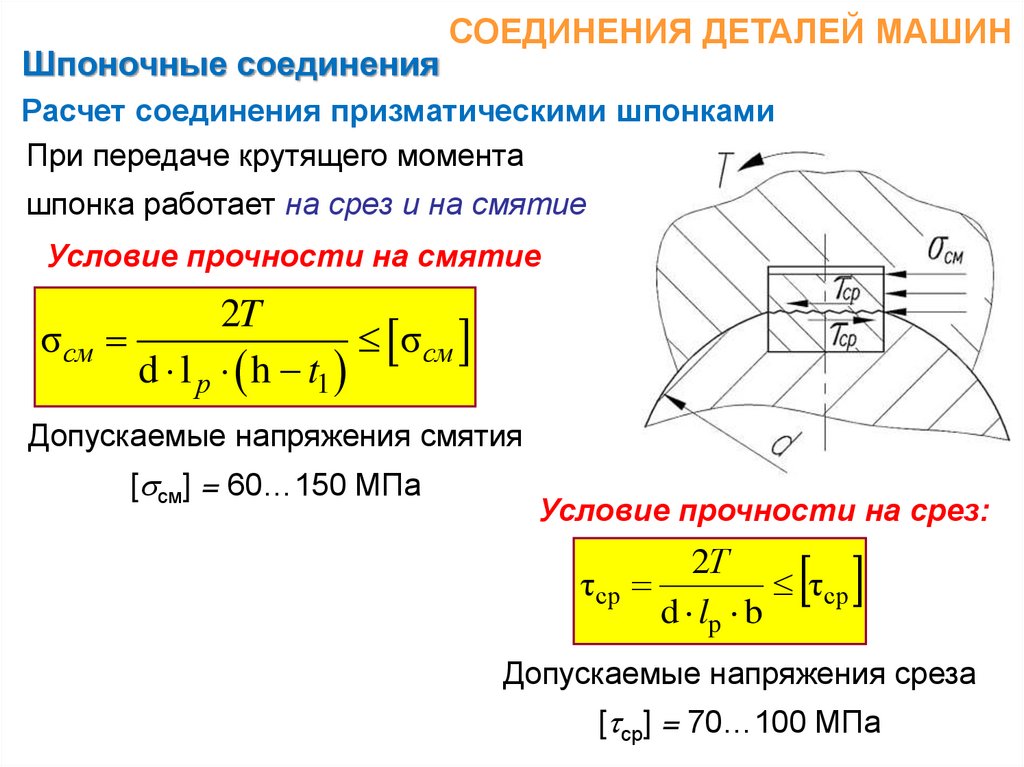

Шпоночные соединенияСОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Расчет соединения призматическими шпонками

При передаче крутящего момента

шпонка работает на срез и на смятие

Условие прочности на смятие

2T

σсм

σсм

d l р h t1

Допускаемые напряжения смятия

[ см] = 60…150 МПа

Условие прочности на срез:

2Т

τср

τср

d lp b

Допускаемые напряжения среза

[ ср] = 70…100 МПа

12.

Разъемные соединенияСОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Шлицевые соединения

Шлицевые соединения образуются при наличии наружных

зубьев на валу и впадин в отверстии ступицы

Достоинства по сравнению со шпоночными соединениями

• более высокая нагрузочная способность,

• лучшее центрирование соединяемых деталей,

• меньшая концентрация напряжений в материале вала

Шлицевое соединение:

а) прямобочными шлицами;

б) эвольвентными шлицами;

в) треугольными шлицами;

1 – вал, 2 – ступица

13.

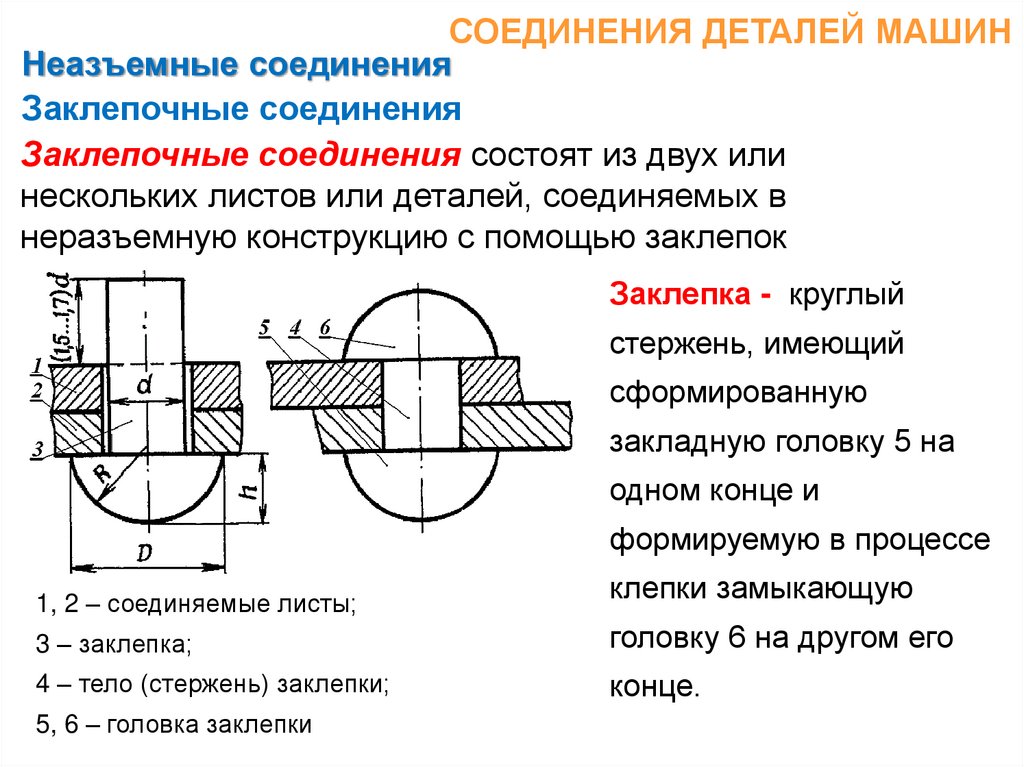

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИННеазъемные соединения

Заклепочные соединения

Заклепочные соединения состоят из двух или

нескольких листов или деталей, соединяемых в

неразъемную конструкцию с помощью заклепок

Заклепка - круглый

стержень, имеющий

сформированную

закладную головку 5 на

одном конце и

формируемую в процессе

1, 2 – соединяемые листы;

клепки замыкающую

3 – заклепка;

головку 6 на другом его

4 – тело (стержень) заклепки;

конце.

5, 6 – головка заклепки

14.

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИННеазъемные соединения

Заклепочные соединения

Достоинства:

• высокая надежность соединения;

• удобство контроля качества клепки;

• повышенная сопротивляемость

ударным и вибрационным

нагрузкам;

• возможность соединения деталей

из трудносвариваемых металлов;

• неизменность физикомеханических свойств материалов

соединяемых деталей в процессе

клепки

• не дают температурных

деформаций;

• детали при разборке не

разрушаются.

Недостатки:

• высокая стоимость, так как процесс

получения заклепочного шва

состоит из большого числа

операций;

• повышенный расход материала для

соединения;

• детали ослаблены отверстиями;

• высокий шум и ударные нагрузки

при изготовлении;

• нарушение плотности швов при

эксплуатации;

• невозможность соединения деталей

сложной конфигурации.

• заклепки и соединяемые детали

должны быть однородными

15.

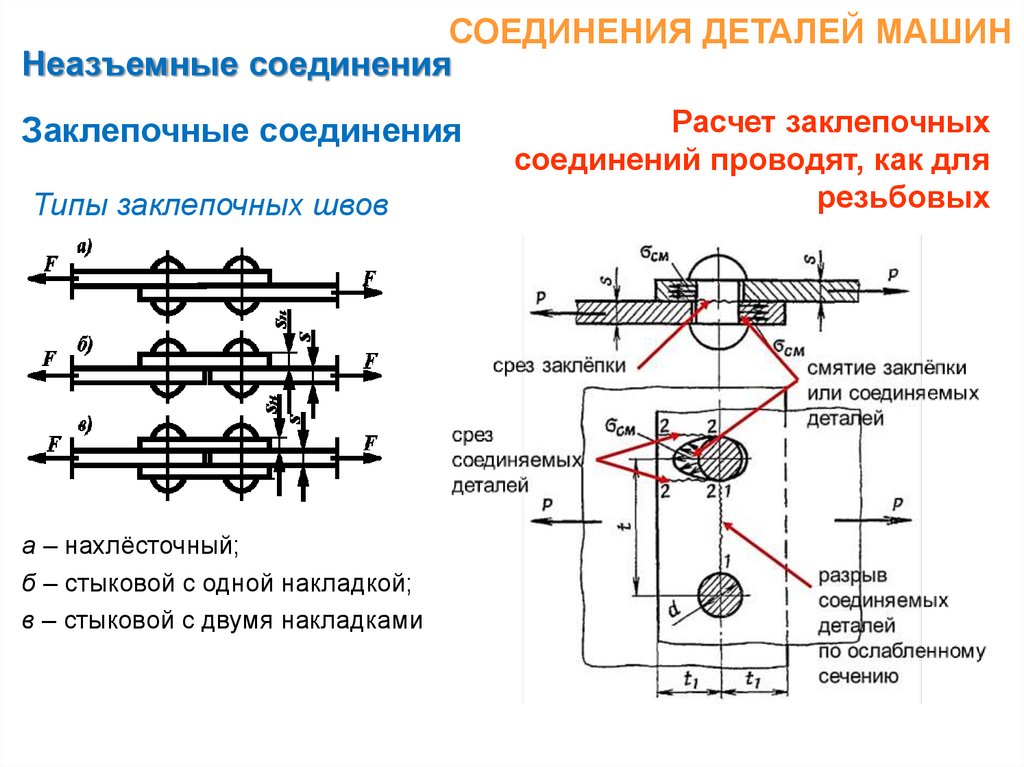

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИННеазъемные соединения

Заклепочные соединения

Типы заклепочных швов

а – нахлёсточный;

б – стыковой с одной накладкой;

в – стыковой с двумя накладками

Расчет заклепочных

соединений проводят, как для

резьбовых

16.

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИННеазъемные соединения

Сварные соединения

Сварные соединения – неразъёмные соединения,

образованные посредством установления межатомных связей

между деталями при расплавлении соединяемых кромок,

пластическом их деформировании или при совместном действии

того и другого.

Образуются путем местного нагрева деталей в зоне

соединения.

Наибольшее распространение получила электрическая сварка

дуговая и контактная.

17.

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИННеазъемные соединения

Сварные соединения

Достоинства:

• невысокая стоимость соединения;

• сравнительно небольшая масса

Недостатки:

прочность сварного

соединения зависит от

конструкции (на 20 25 меньше массы

клепанной)

квалификации сварщика

а) поскольку отсутствуют отверстия под

автоматической сварки

(применение

заклепки, требуется меньшая площадь

сечений свариваемых деталей;

б) соединение деталей может выполняться

устраняет этот недостаток);

коробление деталей из-за

встык без накладок;

неравномерности нагрева в

в) отсутствуют выступающие массивные

процессе сварки;

головки заклепок

недостаточная надежность

герметичность и плотность соединения;

при значительных

возможность автоматизации процесса

сварки;

возможность сварки толстых профилей

вибрациях и ударных

нагрузках

18.

Сварные соединенияСОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИН

Классификация сварных соединений

лобовые швы,

расположенные

перпендикулярно к

действующему усилию

фланговые швы,

параллельные

действующему усилию

а) стыковое;

б) угловое;

в) тавровое;

г) нахлёсточное;

д) торцовое

комбинированные

швы, состоящие из

комбинации лобовых

и фланговых швов

19.

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИНСварные соединения

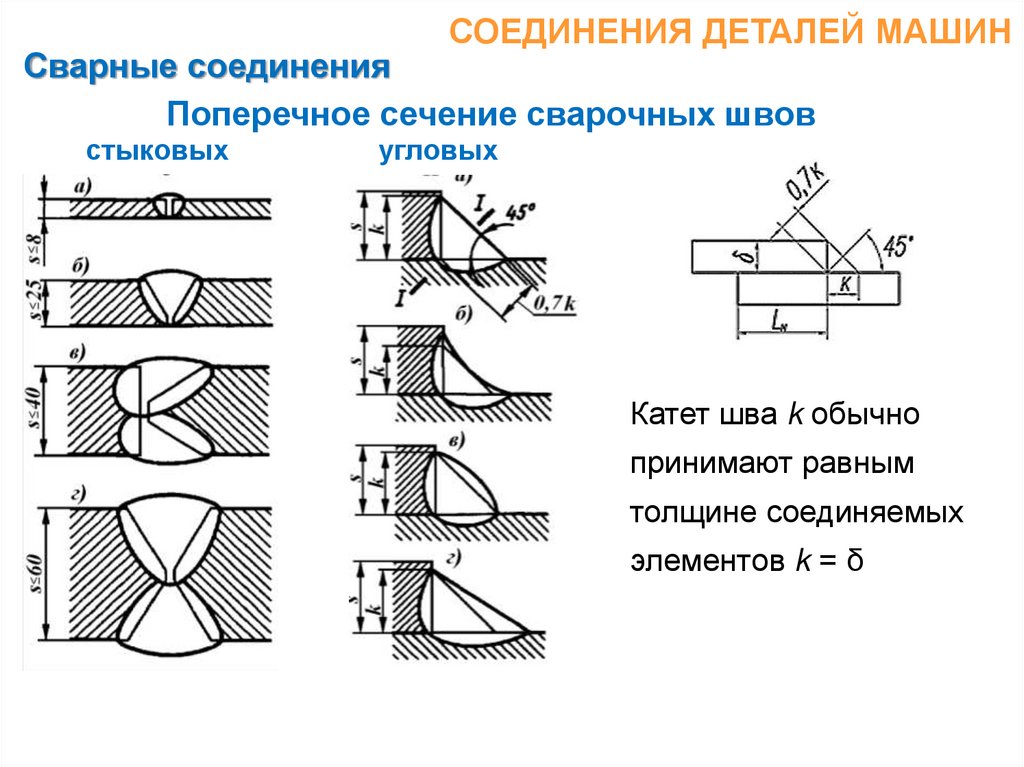

Поперечное сечение сварочных швов

стыковых

угловых

Катет шва k обычно

принимают равным

толщине соединяемых

элементов k = δ

20.

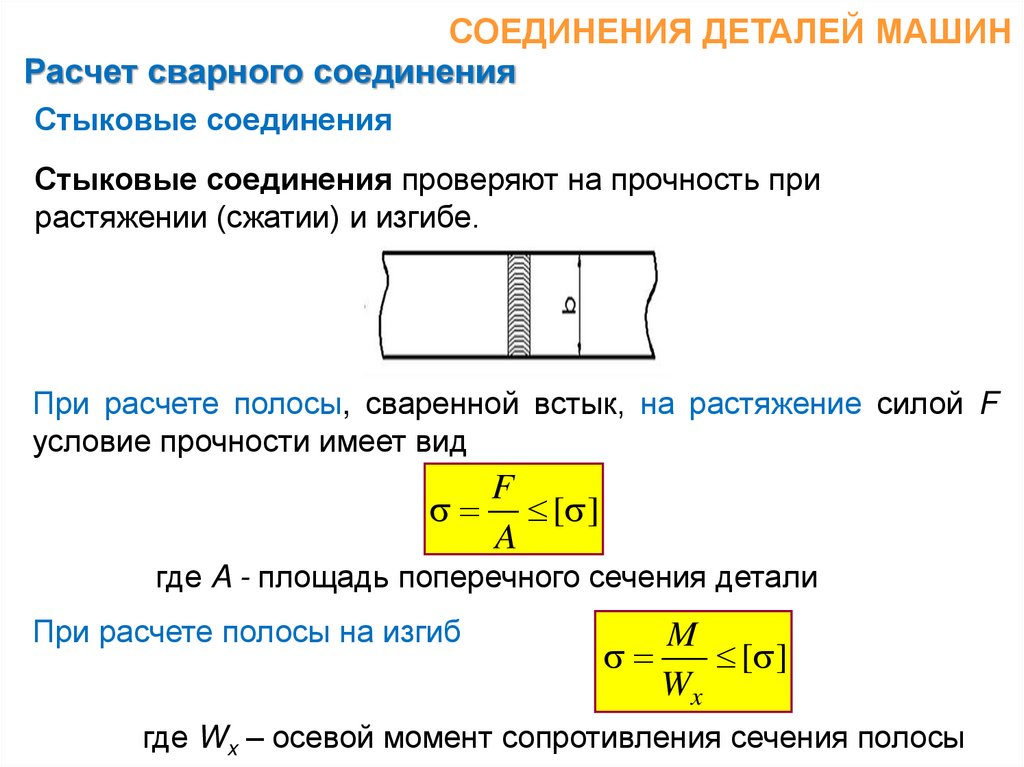

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИНРасчет сварного соединения

Стыковые соединения

Стыковые соединения проверяют на прочность при

растяжении (сжатии) и изгибе.

При расчете полосы, сваренной встык, на растяжение силой F

условие прочности имеет вид

F

[ ]

A

где A - площадь поперечного сечения детали

При расчете полосы на изгиб

M

[ ]

Wx

где Wx – осевой момент сопротивления сечения полосы

21.

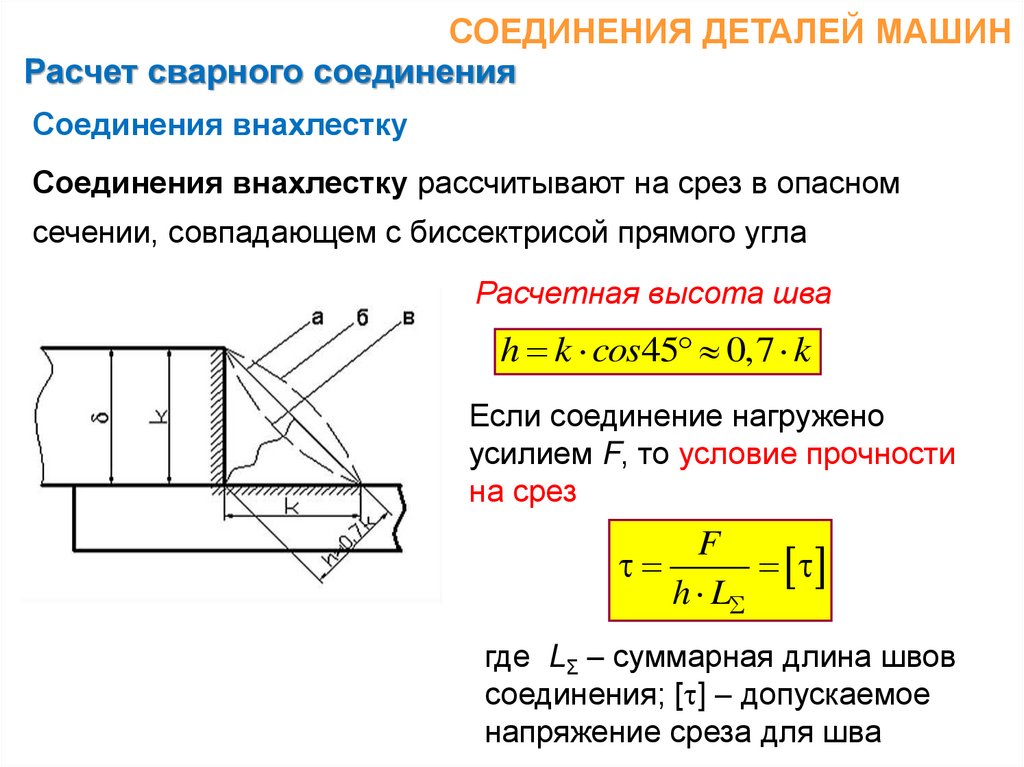

СОЕДИНЕНИЯ ДЕТАЛЕЙ МАШИНРасчет сварного соединения

Соединения внахлестку

Соединения внахлестку рассчитывают на срез в опасном

сечении, совпадающем с биссектрисой прямого угла

Расчетная высота шва

h k cos45 0,7 k

Если соединение нагружено

усилием F, то условие прочности

на срез

F

h L

где LΣ суммарная длина швов

соединения; [ ] допускаемое

напряжение среза для шва

22.

СПАСИБО ЗА ВНИМАНИЕДО СЛЕДУЮЩИХ ВСТРЕЧ

mechanics

mechanics