Similar presentations:

Соединения деталей машин

1. Соединения деталей машин

2.

Соединения делятся на разъемные инеразъемные.

Разъёмными соединениями называют

соединения, разборка которых происходит без

нарушения целостности составных частей

изделия.

Наиболее распространенными в видами

разъёмных соединений являются: резьбовые,

шпоночные, шлицевые.

3.

Резьбовые соединения4.

Резьбовые являются наиболеераспространенными разъемными

соединениями.

Они образуются при помощи болтов, винтов,

гаек, шпилек и других деталей, снабженных

резьбой.

5. Типы резьбовых соединений

6.

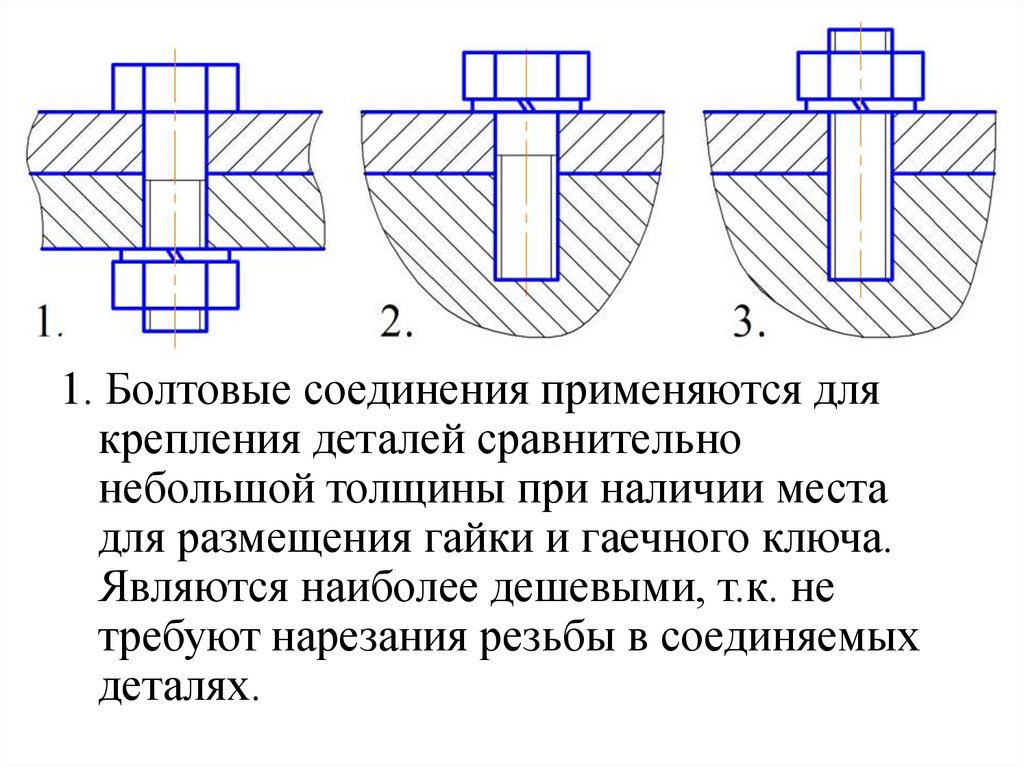

1. Болтовые соединения применяются длякрепления деталей сравнительно

небольшой толщины при наличии места

для размещения гайки и гаечного ключа.

Являются наиболее дешевыми, т.к. не

требуют нарезания резьбы в соединяемых

деталях.

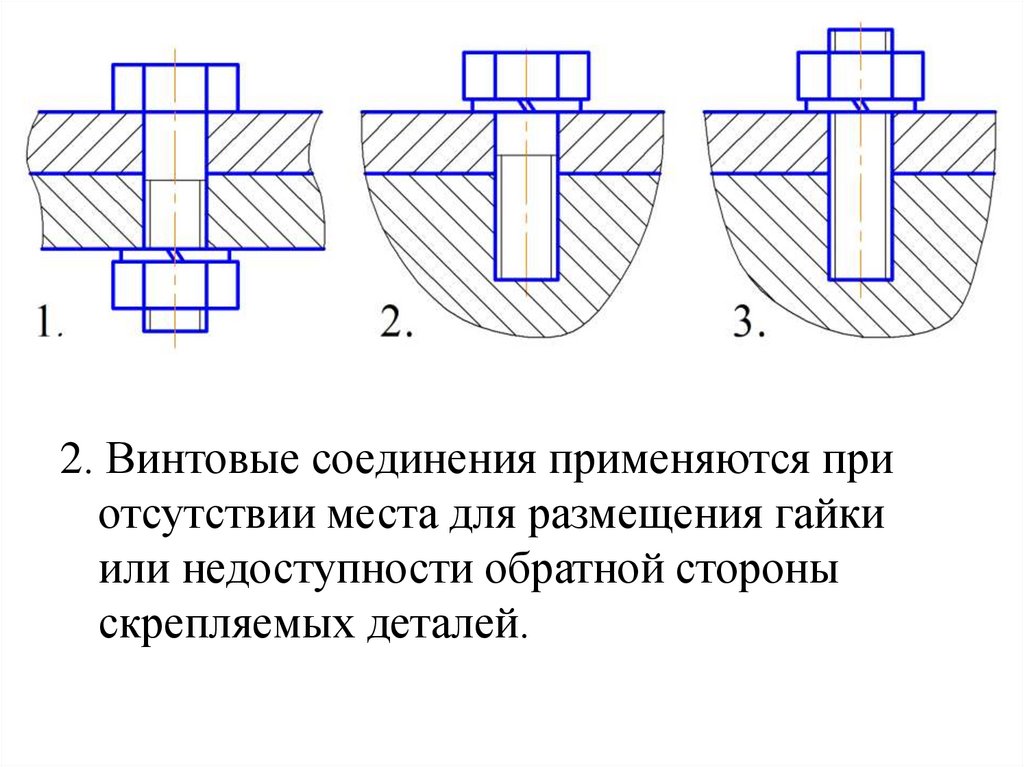

7.

2. Винтовые соединения применяются приотсутствии места для размещения гайки

или недоступности обратной стороны

скрепляемых деталей.

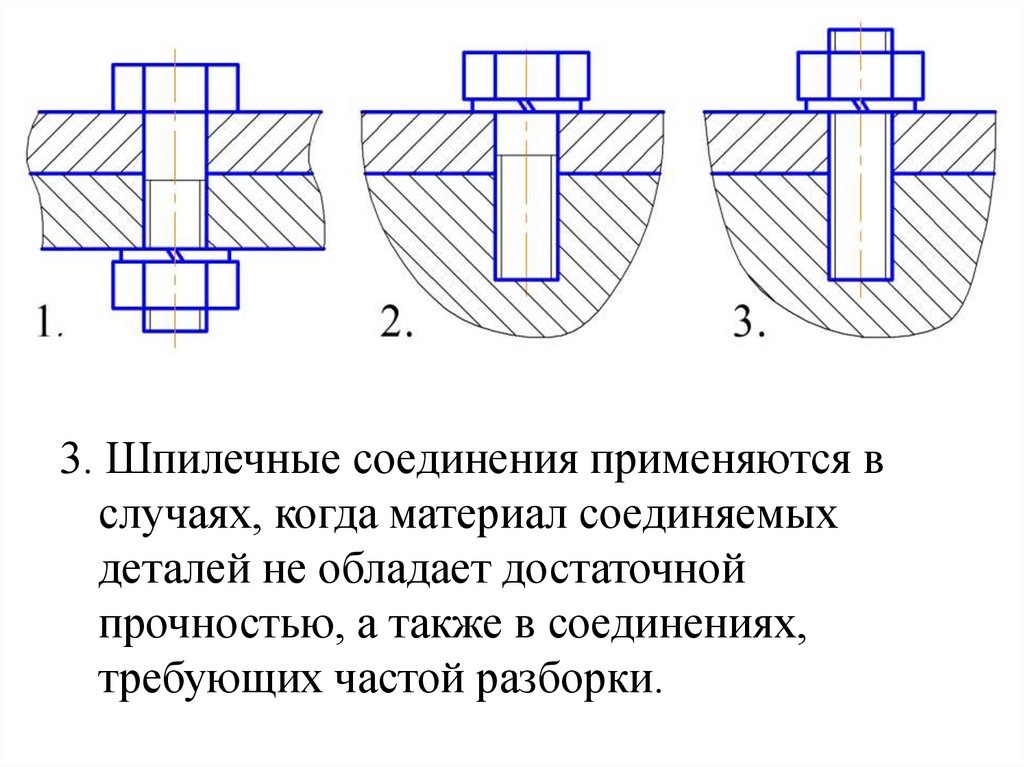

8.

3. Шпилечные соединения применяются вслучаях, когда материал соединяемых

деталей не обладает достаточной

прочностью, а также в соединениях,

требующих частой разборки.

9. Классификация резьбы

10.

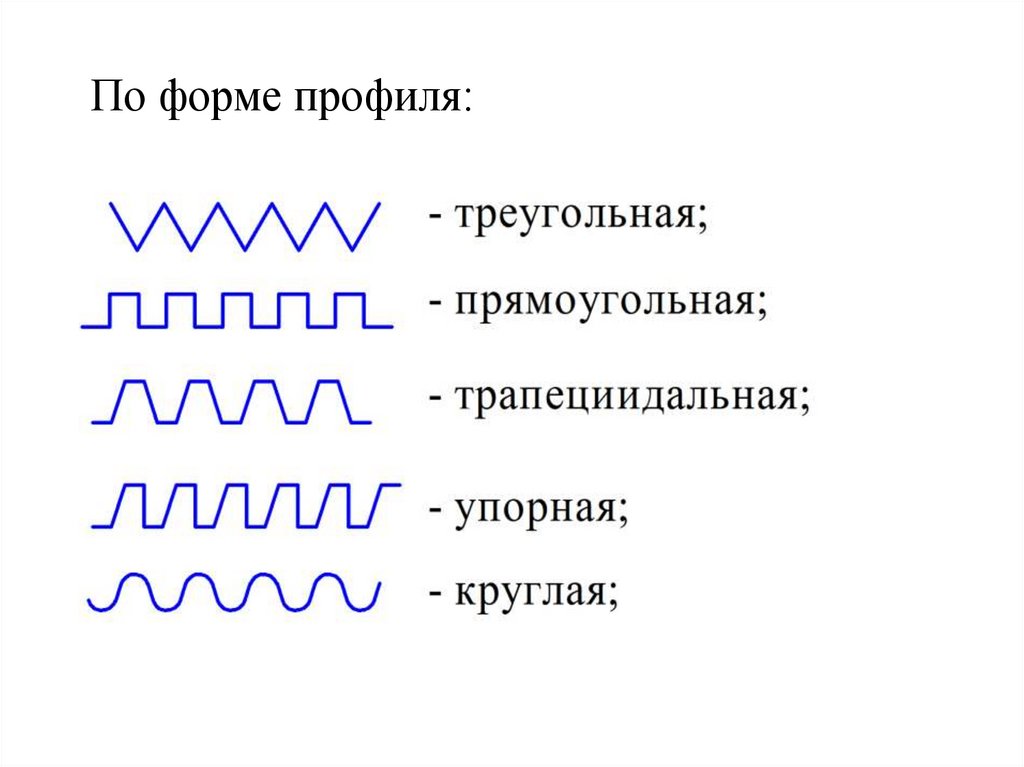

По форме профиля:11.

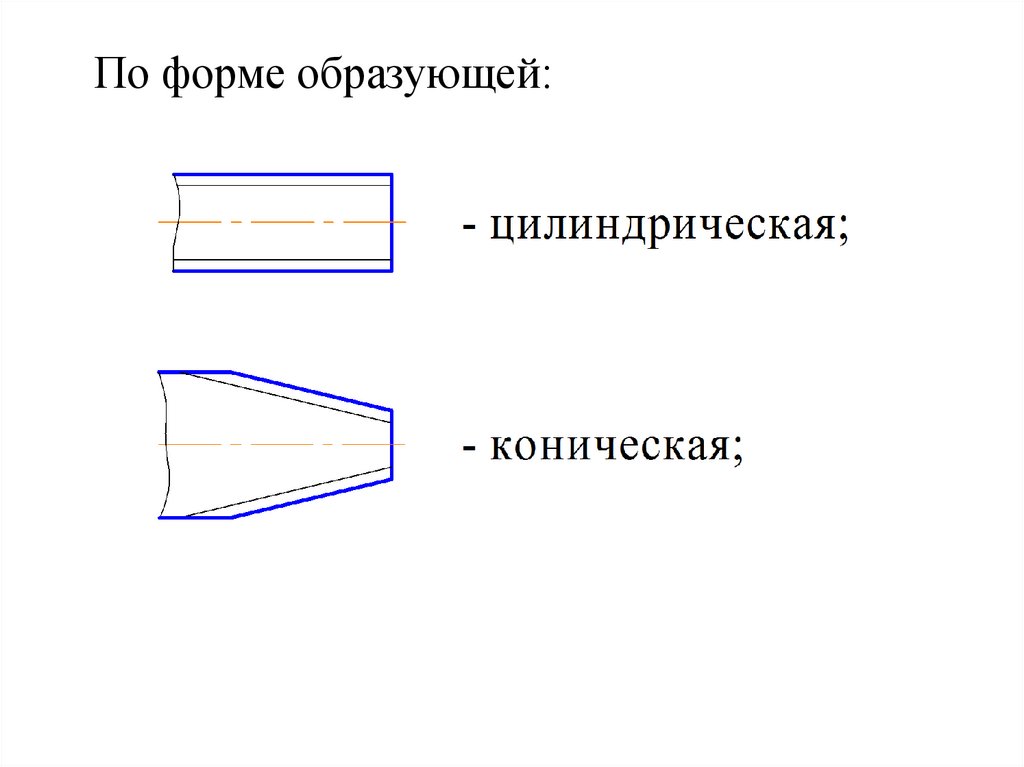

По форме образующей:12.

По направлению винтовой канавки:1.

1 – правая;

2 – левая.

2.

13.

По количеству заходов различают одно- имногозаходные.

14. Геометрические параметры резьбы

15.

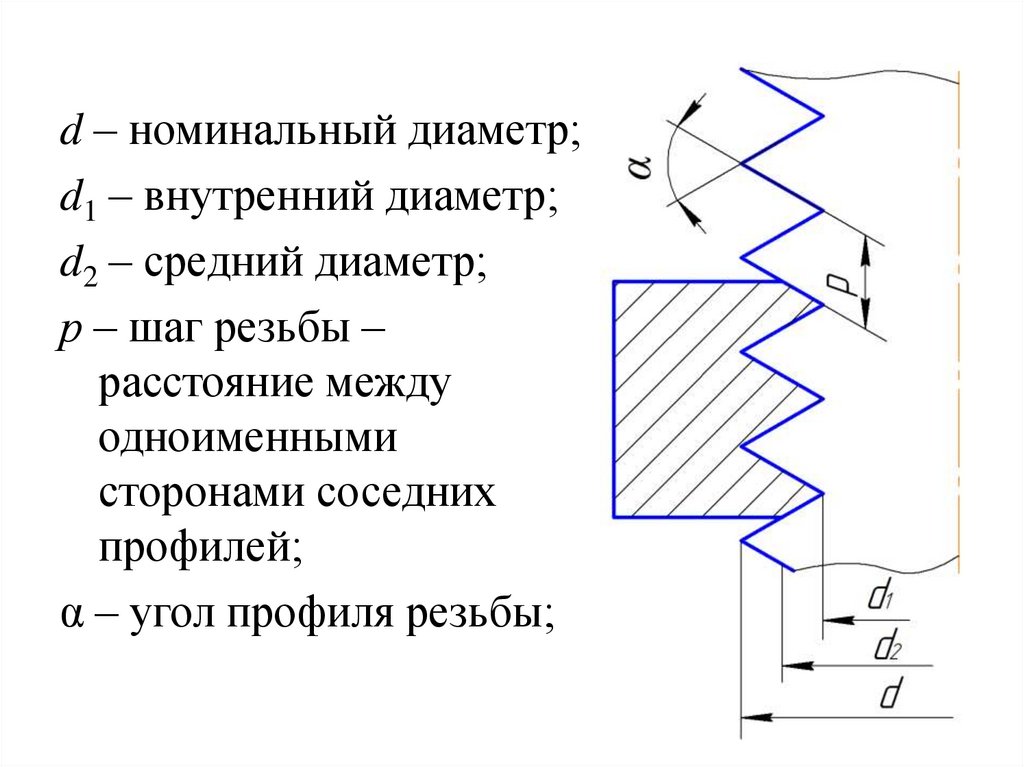

d – номинальный диаметр;d1 – внутренний диаметр;

d2 – средний диаметр;

р – шаг резьбы –

расстояние между

одноименными

сторонами соседних

профилей;

α – угол профиля резьбы;

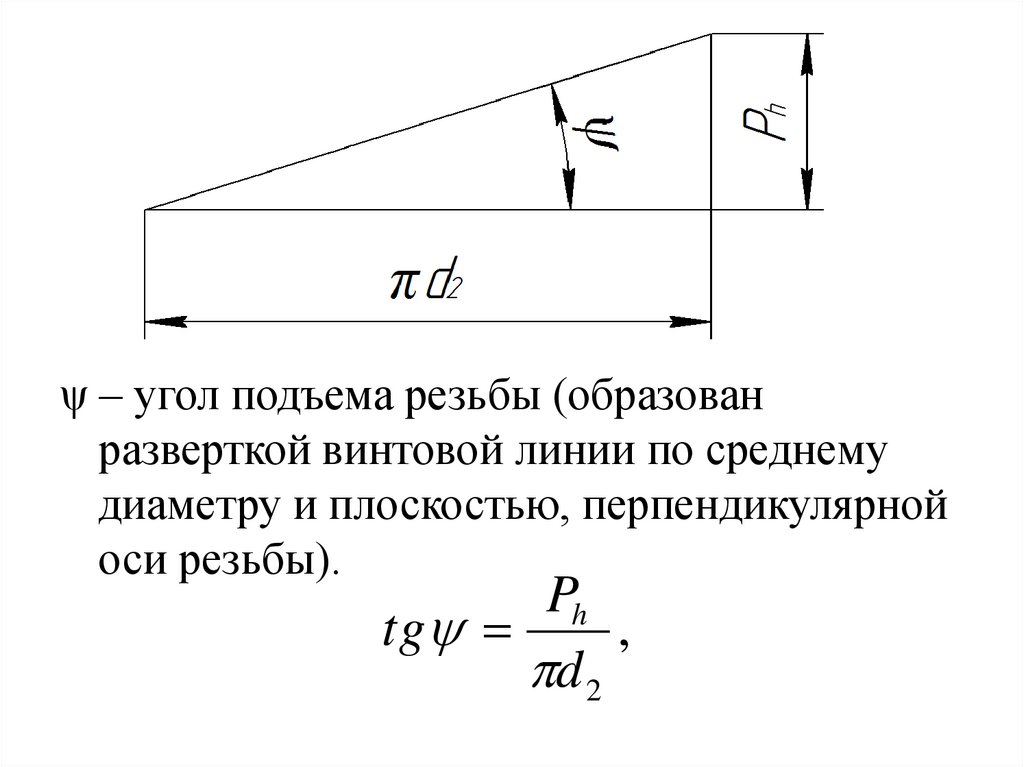

16.

ψ – угол подъема резьбы (образованразверткой винтовой линии по среднему

диаметру и плоскостью, перпендикулярной

оси резьбы).

Ph

tg

,

d 2

17.

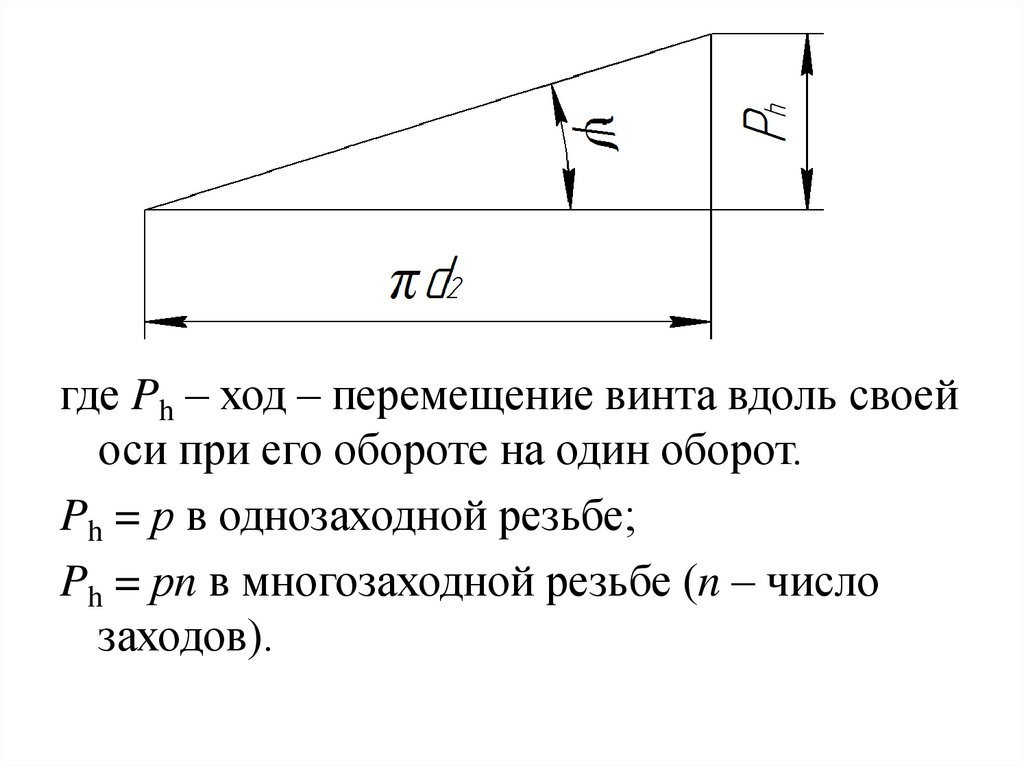

где Ph – ход – перемещение винта вдоль своейоси при его обороте на один оборот.

Ph = р в однозаходной резьбе;

Ph = рn в многозаходной резьбе (n – число

заходов).

18.

По назначению различают резьбы:1. Крепежные – применяют для скрепления

деталей. Имеют треугольный профиль,

отличаются повышенным моментом

сопротивления самоотвинчиванию и

высокой прочностью. К крепежным

резьбам относятся метрические (угол

профиля 60º), трубные и дюймовые (угол

профиля 55º).

19.

2. Крепежно-уплотняющие – применяют дляскрепления деталей, требующих

герметичности. Имеют треугольный

профиль, но не имеют зазора в сопряжении

винтовых поверхностей.

3. Ходовые – применяют для преобразования

вращательного движения в поступательное.

20.

Основной крепежной резьбой являетсяметрическая (треугольная с углом профиля

60º).

Различают метрические резьбы с крупным и

мелким шагом. Чаще используют крупный

шаг. Эти резьбы прочнее и менее

чувствительны к износу и неточностям

изготовления.

Мелкие резьбы меньше ослабляют деталь и

обладают повышенной устойчивостью к

самоотвинчиванию.

21. Классы прочности и точности резьбовых соединений

22.

При изготовлении стальных стрежневыхизделий приняты 12 классов прочности.

Класс прочности обозначают двумя

цифрами, разделенными точкой.

23.

Первое число, умноженное на 100 указываетминимальное значение предела прочности

σв в МПа, произведение чисел умноженное

на 10 определяет предел текучести σТ в

МПа.

12.9 12·100 = 1200 МПа = σв;

12·9·10 = 1080 МПа. = σТ .

Класс прочности гайки назначают в

зависимости от прочности болта.

Обозначается одной цифрой.

24.

Пример обозначения болта:Болт М12х1,25-6gx60.109

М – символ метрической резьбы;

12 – номинальный диаметр резьбы;

1,25 – шаг резьбы (крупный шаг не

обозначается);

6g – поле допуска;

109 – класс прочности 10.9.

Если к болту не предъявляются особые

требования, то обозначение может быть

таким: Болт М12.

25. Расчет резьбовых соединений

26.

Основным видом разрушения резьбовыхизделий является разрушение резьбовой

части и срез витков резьбы.

Стандартные резьбовые изделия выполняют

равнопрочными на разрыв по резьбе и на

срез витков. Поэтому расчет проводят

только на прочность резьбовой части

стержня на разрыв.

27.

Разрушение болта: срез витков резьбы(слева), разрушение резьбовой части.

28.

Срез витков резьбы29.

Усталостное разрушение болта30.

Допускаемые напряжения принимают взависимости от предела текучести

материала:

Т

,

S

где S – коэффициент запаса прочности.

Выбирается в зависимости от условий

эксплуатации, материала и условий сборки.

31. Ненапряженное (незатянутое) резьбовое соединение, нагруженное осевой силой

32.

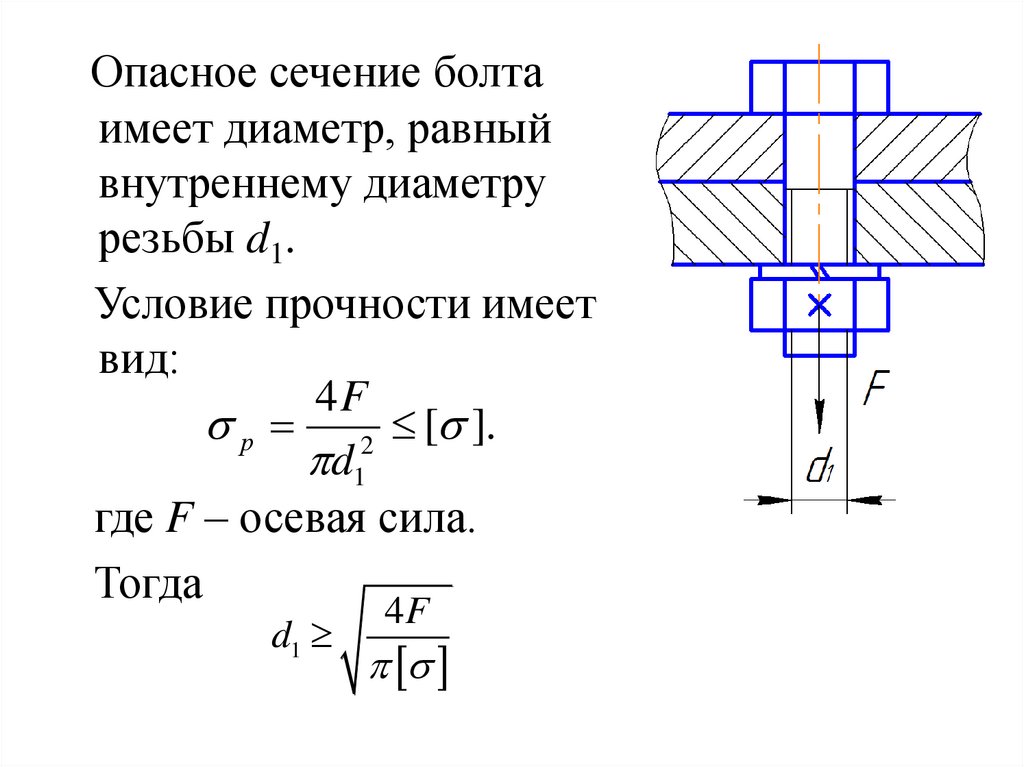

Опасное сечение болтаимеет диаметр, равный

внутреннему диаметру

резьбы d1.

Условие прочности имеет

вид:

4F

р 2 [ ].

d1

где F – осевая сила.

Тогда

d1

4F

33.

где F – осевая сила,растягивающая болт.

d1 – округляют до

ближайшего большего

стандартного значения.

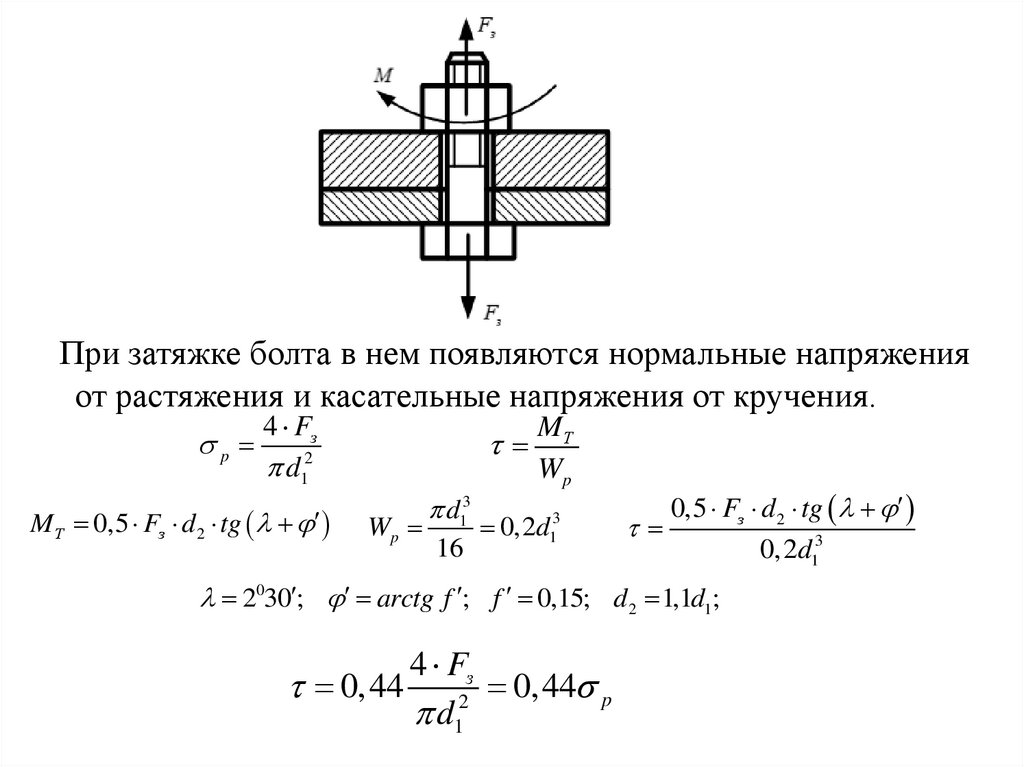

34. Резьбовое соединение, нагруженное усилием затяжки (напряженное соединение)

35.

При затяжке болта в нем появляются нормальные напряженияот растяжения и касательные напряжения от кручения.

p

4 Fз

d12

M Т 0,5 Fз d2 tg

Wp

d13

16

MТ

Wp

0,2d

3

1

0,5 Fз d 2 tg

0,2d13

2030 ; arctg f ; f 0,15; d2 1,1d1;

4 Fз

0,44 2 0,44 p

d1

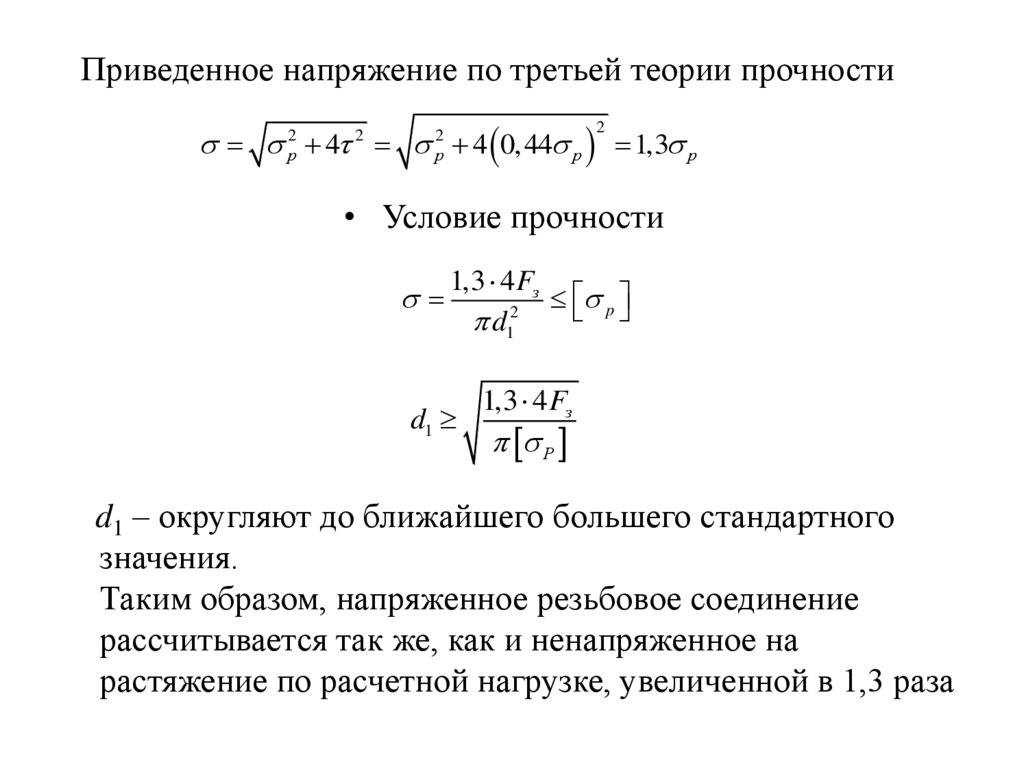

36. Приведенное напряжение по третьей теории прочности

4 4 0,44 p 1,3 p2

р

2

2

2

р

• Условие прочности

1,3 4 Fз

p

2

d1

d1

1,3 4 Fз

Р

d1 – округляют до ближайшего большего стандартного

значения.

Таким образом, напряженное резьбовое соединение

рассчитывается так же, как и ненапряженное на

растяжение по расчетной нагрузке, увеличенной в 1,3 раза

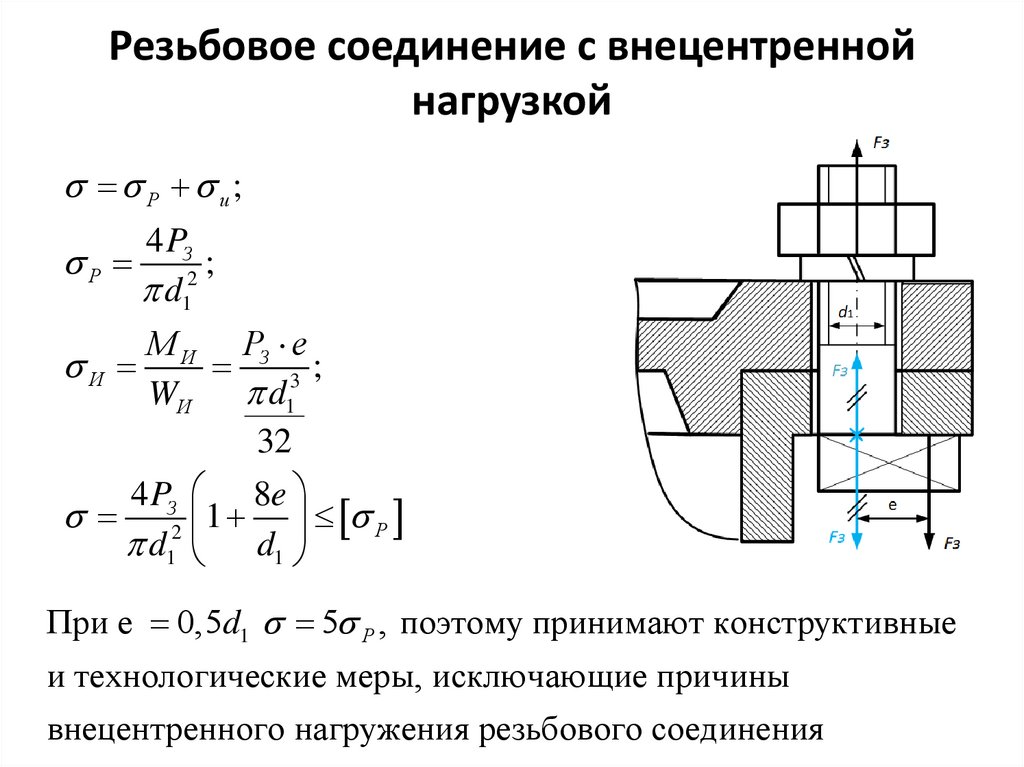

37. Резьбовое соединение с внецентренной нагрузкой

Р и;4 PЗ

Р 2 ;

d1

М И PЗ е

И

;

3

WИ d1

32

4 PЗ 8e

2 1 Р

d1 d1

При е 0,5d1 5 Р , поэтому принимают конструктивные

и технологические меры, исключающие причины

внецентренного нагружения резьбового соединения

38. Болтовое соединение, нагруженное силами, сдвигающими детали в стыке (соединение с поперечной нагрузкой)

Возможна установка болта беззазора и с зазором.

39. Болт установлен с зазором

40.

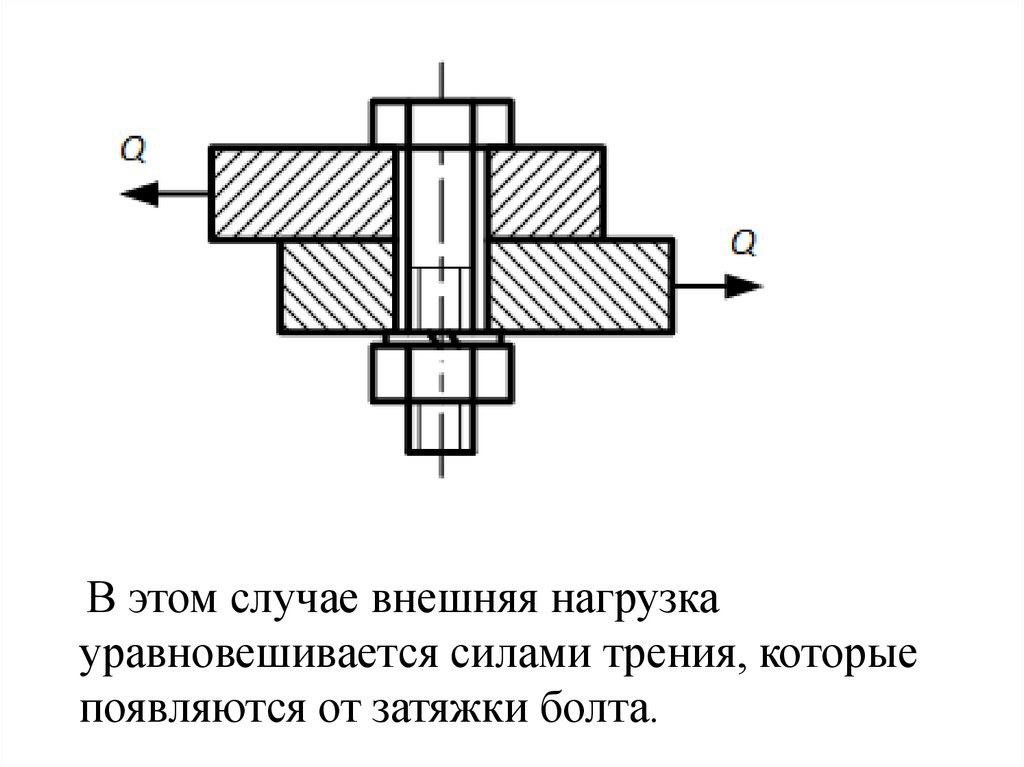

В этом случае внешняя нагрузкауравновешивается силами трения, которые

появляются от затяжки болта.

41.

Q i FТРУсловие отсутствия сдвига:

i FТР i Fз f kQ

или

где i – число плоскостей стыка (при двух деталях i = 1);

f – коэффициент трения (f = 0,15…0,2 для стали и чугуна).

k – коэффициент запаса, равный 1,3…1,5 при статической,

1,8…2,0 – при переменной нагрузках

kQ

Усилие затяжки

F

з

i f

Условие прочности 1,3 4 Fз 1,3 4 kQ p

d12

d12i f

Внутренний диаметр резьбы болта

1,3 4 kQ

d1

if p

42. Болт установлен без зазора

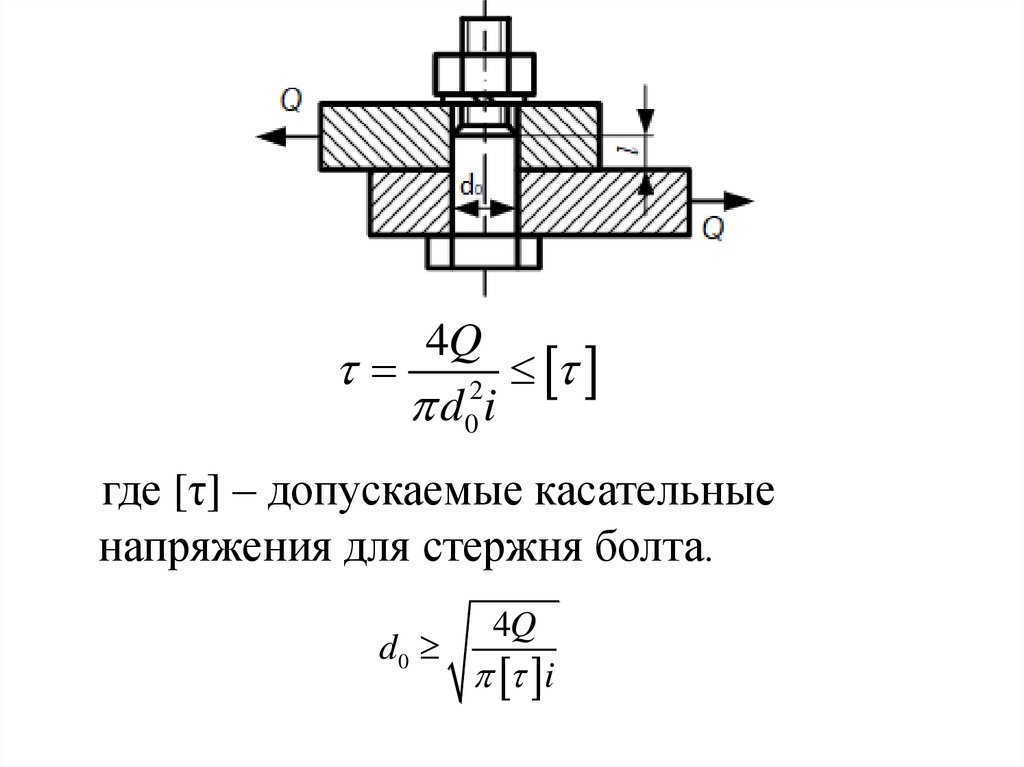

43.

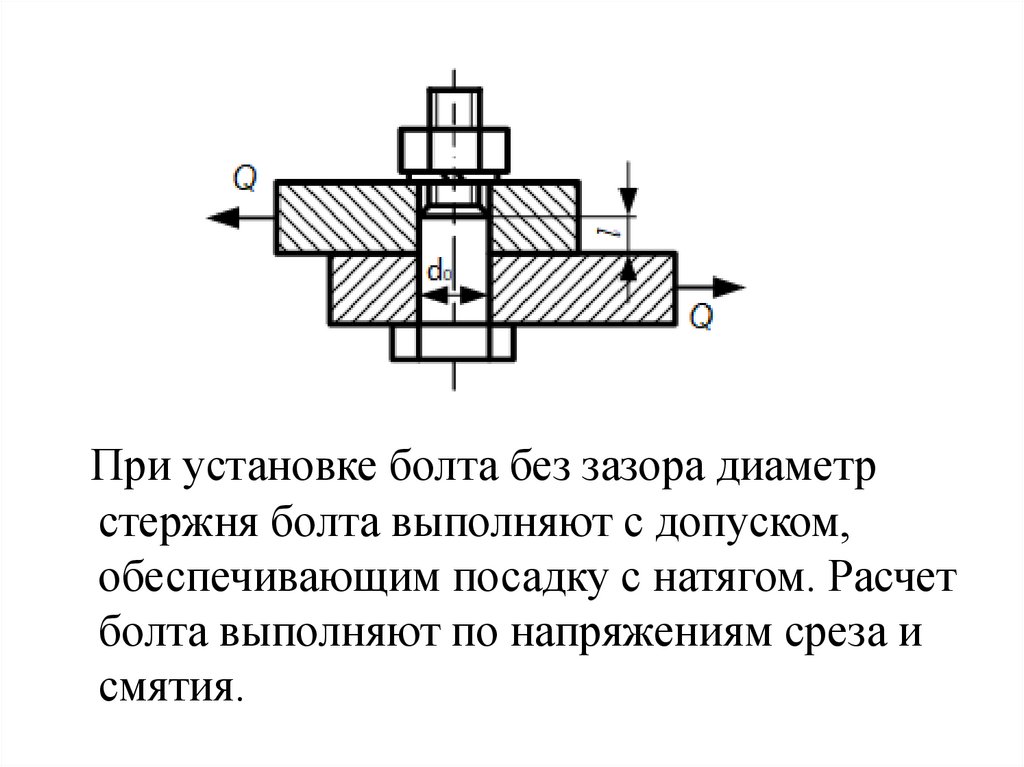

При установке болта без зазора диаметрстержня болта выполняют с допуском,

обеспечивающим посадку с натягом. Расчет

болта выполняют по напряжениям среза и

смятия.

44.

4Q2

d0 i

где [τ] – допускаемые касательные

напряжения для стержня болта.

d0

4Q

i

45.

Расчет на смятие выполняют по условнымнапряжениям, отнесенным к диаметральному

сечению болта.

Q

СМ

СМ , где

d0 l

l - наименьшая высота смятия детали, изготовленной

из менее прочного материала.

Допускаемое напряжение смятия принимают

СМ 0,8...1,0 Т

46.

Динамометрические ключи47.

Развертки48. Сварные соединения

49.

Сварные соединения относятся кнеразъемным.

Существует свыше 60 видов сварки.

Сварные соединения образуются за счет

молекулярного соединения в результате

местного нагрева деталей.

50. Виды сварных соединений

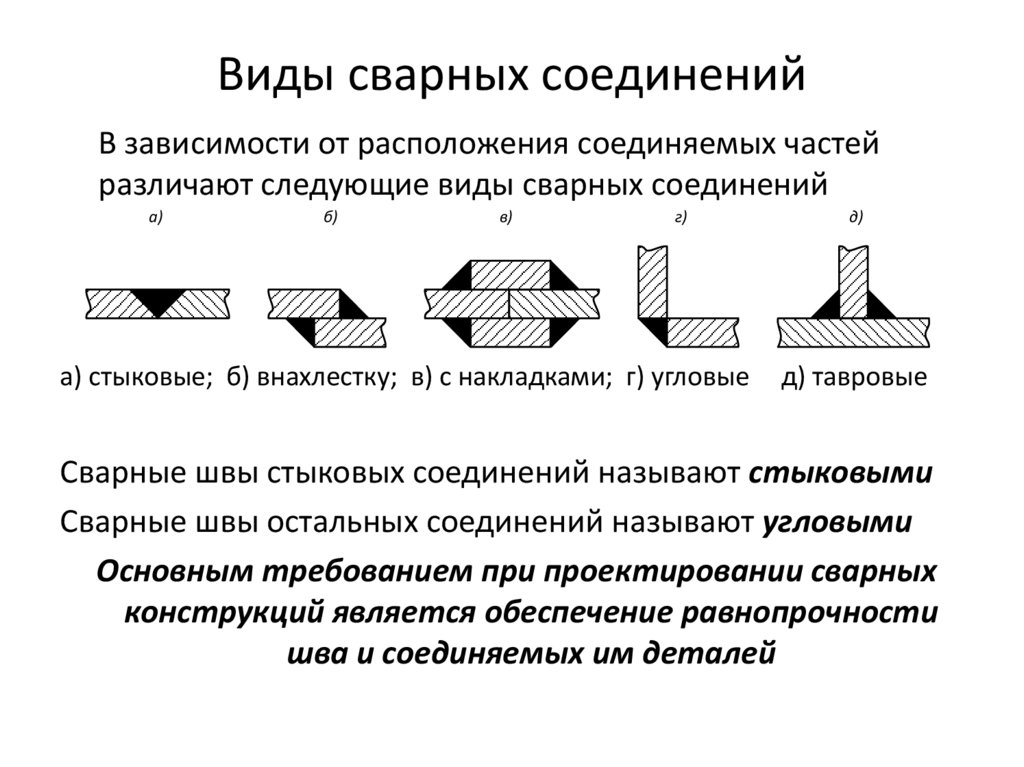

В зависимости от расположения соединяемых частейразличают следующие виды сварных соединений

а)

б)

в)

г)

а) стыковые; б) внахлестку; в) с накладками; г) угловые

д)

д) тавровые

Сварные швы стыковых соединений называют стыковыми

Сварные швы остальных соединений называют угловыми

Основным требованием при проектировании сварных

конструкций является обеспечение равнопрочности

шва и соединяемых им деталей

51.

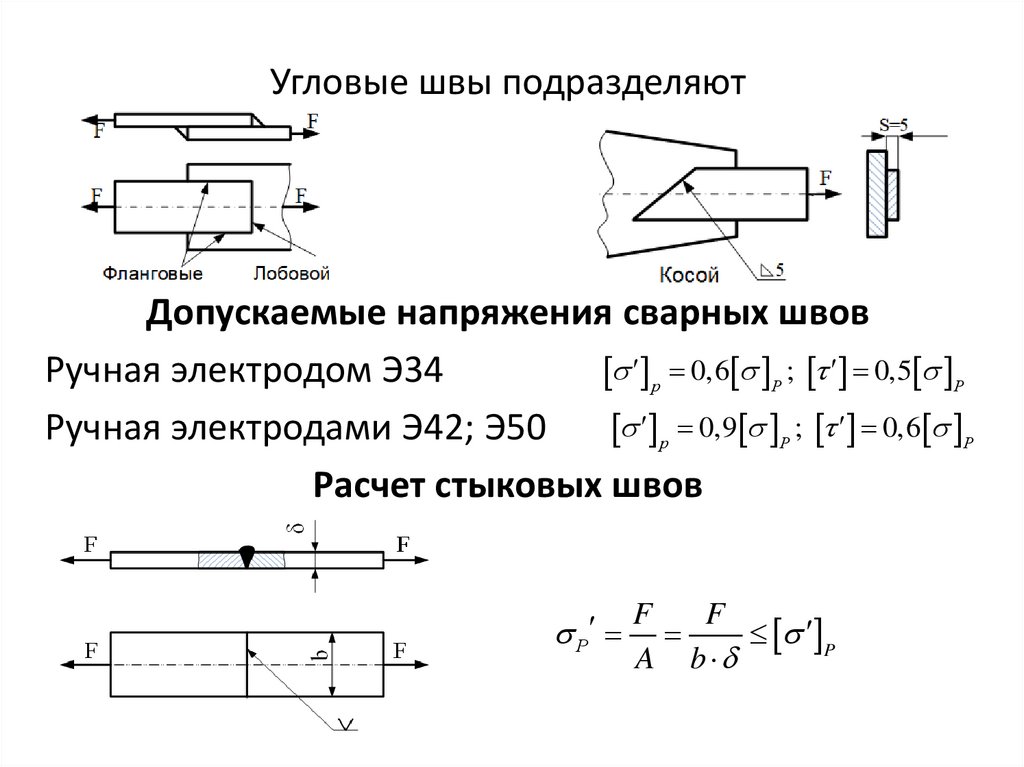

Угловые швы подразделяютДопускаемые напряжения сварных швов

Ручная электродом Э34

р 0,6 Р ; 0,5 Р

р 0,9 Р ; 0,6 Р

Ручная электродами Э42; Э50

Расчет стыковых швов

F

F

Р

P

A b

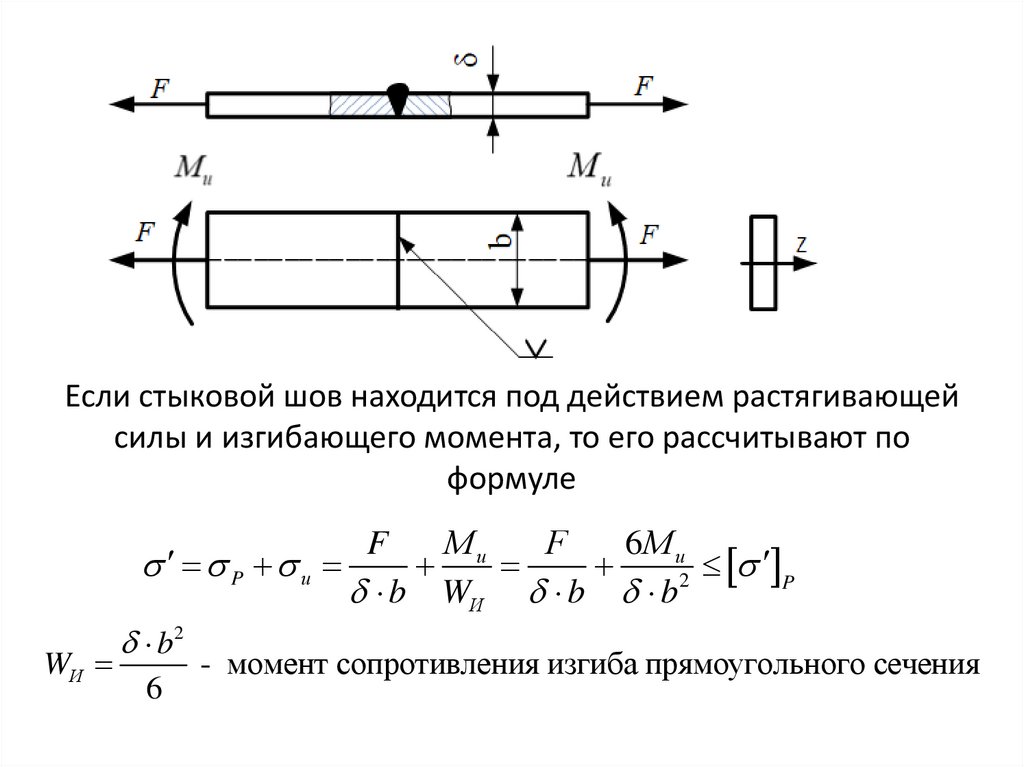

52. Если стыковой шов находится под действием растягивающей силы и изгибающего момента, то его рассчитывают по формуле

P иWИ

b2

6

F

Ми

F

6M и

P

2

b WИ b b

- момент сопротивления изгиба прямоугольного сечения

53. Расчет угловых сварных швов

Угловые швы рассчитывают на срез по наименьшему сечению, расположенному вбиссекторной плоскости прямого угла поперечного сечения шва.

h k cos450 0,7k

0,7 k l ср

F h l ср

ср

F

ср

0,7 k l

В рассмотренной сварной конструкции l 2 l1 l2 - суммарная длина угловых швов

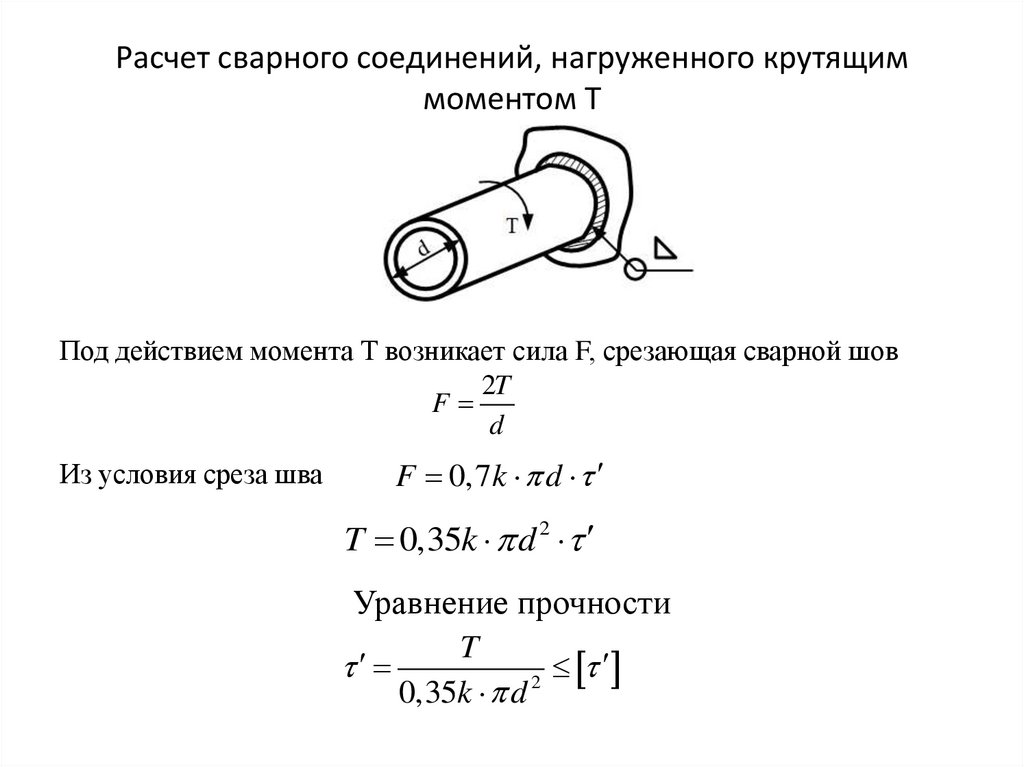

54. Расчет сварного соединений, нагруженного крутящим моментом Т

Под действием момента Т возникает сила F, срезающая сварной шов2T

F

d

F 0,7k d

Из условия среза шва

T 0,35k d 2

Уравнение прочности

T

2

0,35k d

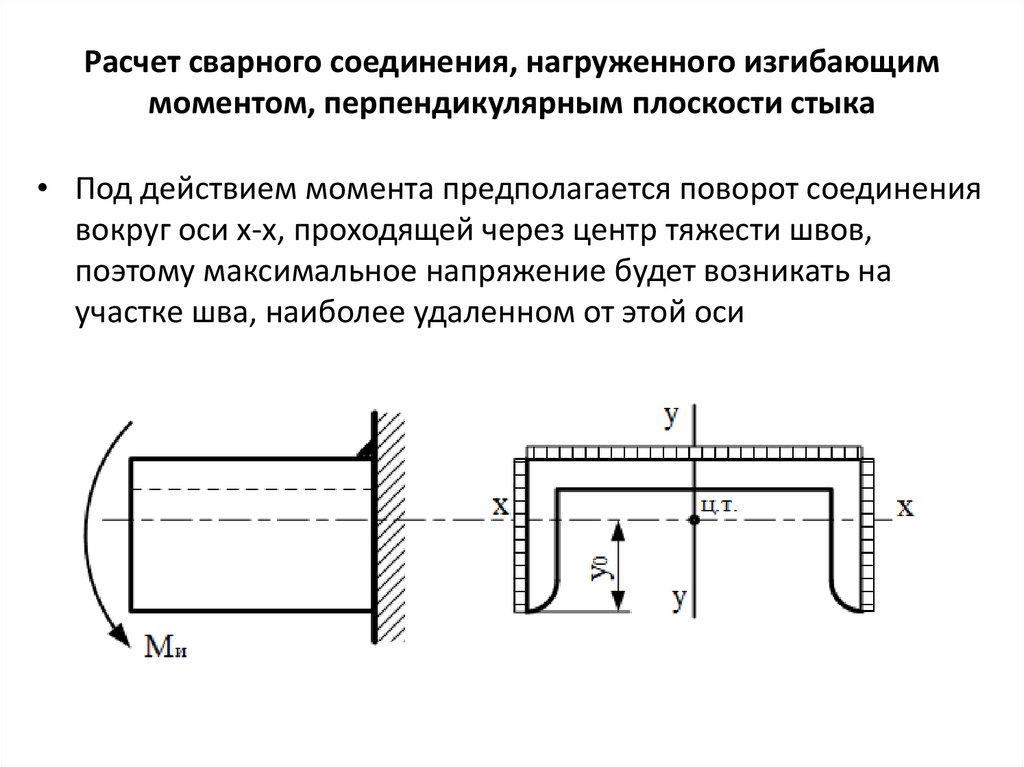

55. Расчет сварного соединения, нагруженного изгибающим моментом, перпендикулярным плоскости стыка

• Под действием момента предполагается поворот соединениявокруг оси х-х, проходящей через центр тяжести швов,

поэтому максимальное напряжение будет возникать на

участке шва, наиболее удаленном от этой оси

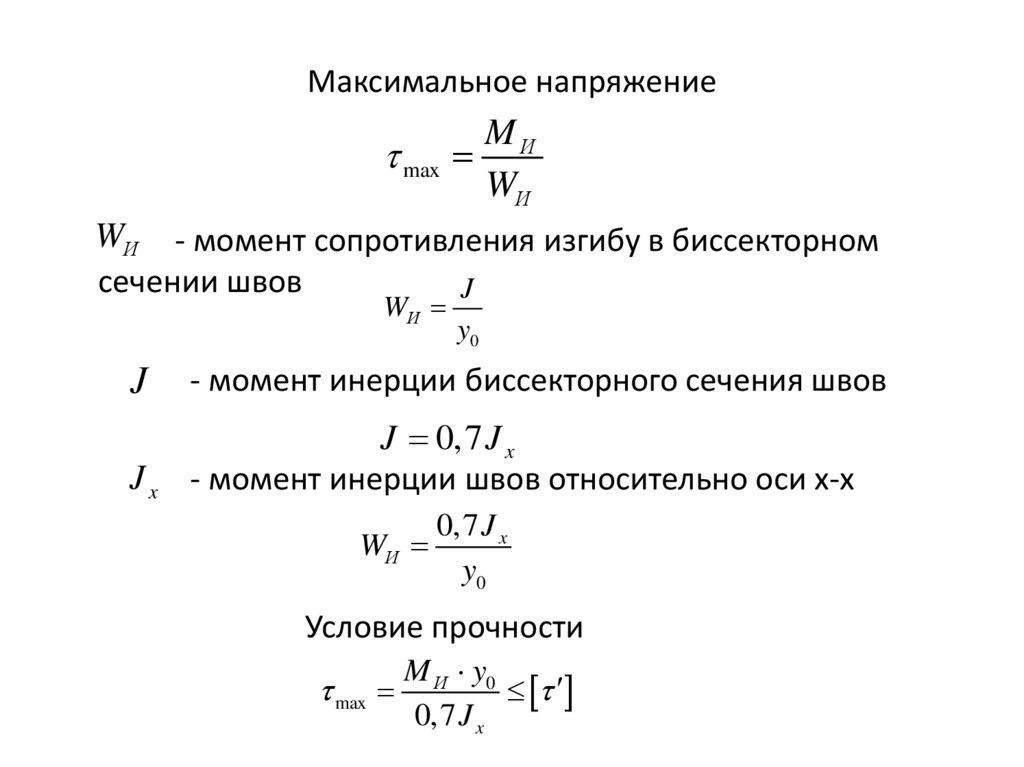

56. Максимальное напряжение

maxMИ

WИ

WИ - момент сопротивления изгибу в биссекторном

сечении швов

J

WИ

y0

J

- момент инерции биссекторного сечения швов

Jx

J 0,7 J x

- момент инерции швов относительно оси х-х

WИ

0,7 J x

y0

Условие прочности

max

M И y0

0,7 J x

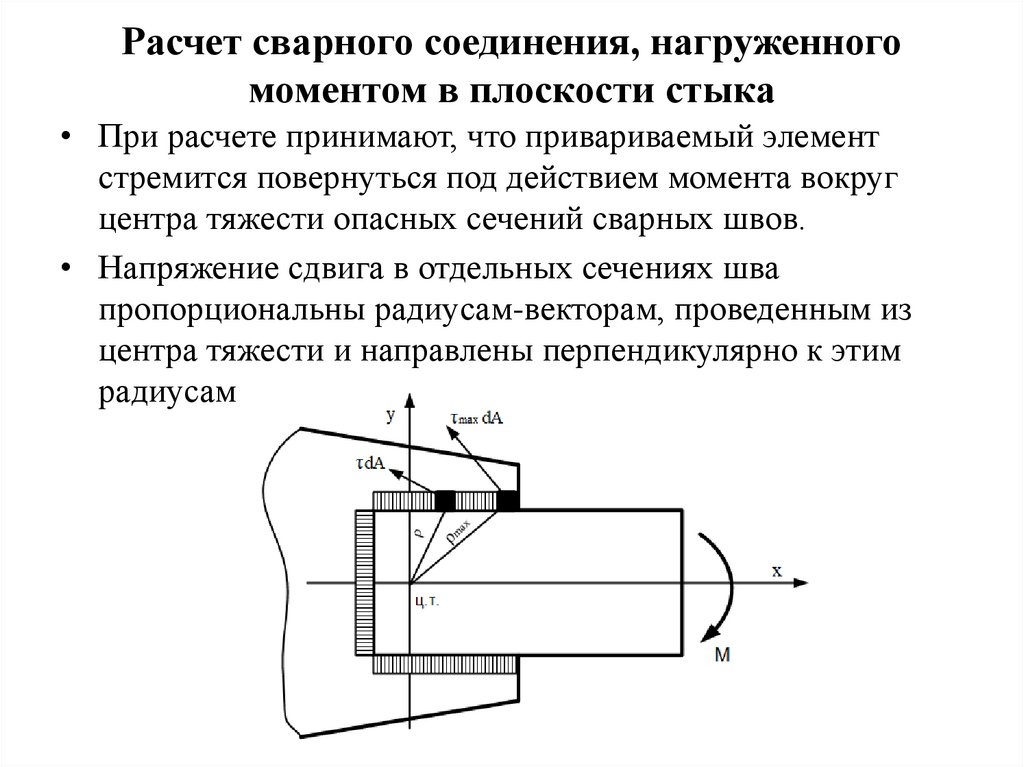

57. Расчет сварного соединения, нагруженного моментом в плоскости стыка

• При расчете принимают, что привариваемый элементстремится повернуться под действием момента вокруг

центра тяжести опасных сечений сварных швов.

• Напряжение сдвига в отдельных сечениях шва

пропорциональны радиусам-векторам, проведенным из

центра тяжести и направлены перпендикулярно к этим

радиусам

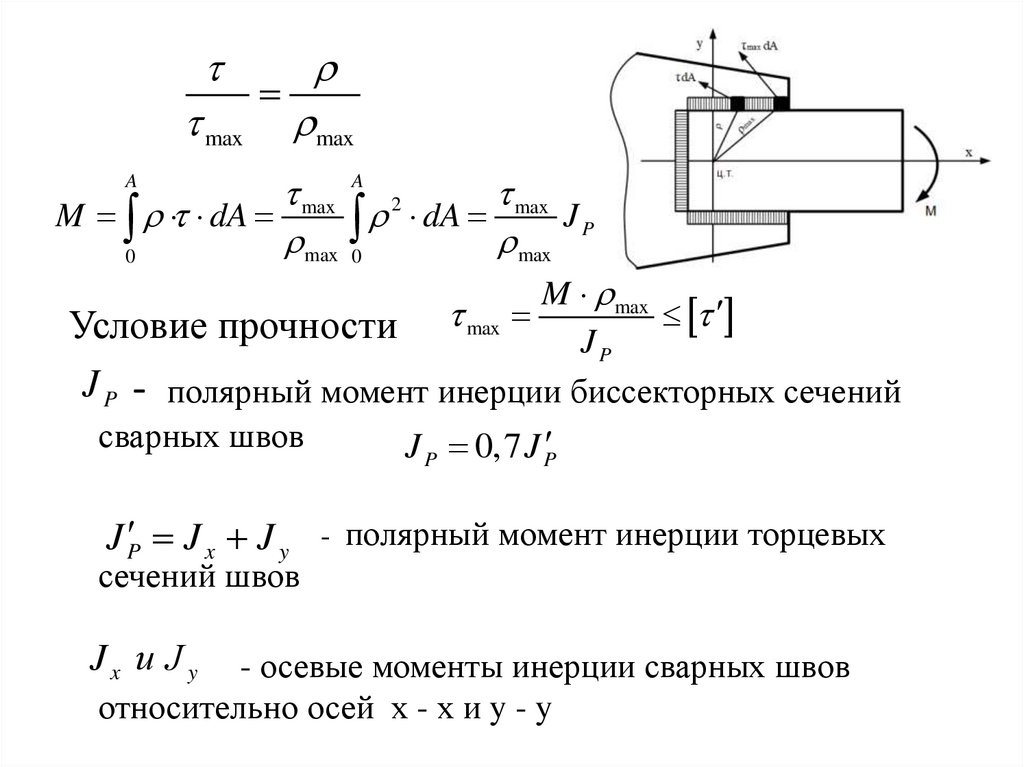

58.

maxmax

max A 2

max

M dA

dA

JP

max 0

max

0

M max

Условие прочности max J

P

J P - полярный момент инерции биссекторных сечений

сварных швов

J P 0,7 J P

A

J P J x J y

- полярный момент инерции торцевых

сечений швов

Jx и J y

- осевые моменты инерции сварных швов

относительно осей х - х и y - y

mechanics

mechanics