Similar presentations:

Соединения деталей машин

1. Соединения деталей машин

2.

Детали, составляющие машину, связаны между собойтем или иным способом. Эти связи можно разделить

на подвижные, к которым относятся различного рода

шарниры, подшипники, зацепления, и неподвижные –

резьбовые, сварные, шпоночные.

Наличие подвижных связей в машине обусловлено ее

кинематической схемой. Неподвижные связи

(жесткие или упругие) вызываются потребностью

расчленения машины на узлы и детали. Это делают

для того, чтобы упростить производство машины,

облегчить ее сборку, ремонт, и транспортировку .

3. Виды соединений

Разъемные соединения позволяют разбирать узлыбез повреждения деталей. К ним относятся

резьбовые, штифтовые, клиновые, клеммовые,

шпоночные, шлицевые и профильные соединения.

Неразъемные соединения не позволяют разбирать

узлы без разрушения или повреждения

деталей. Применение неразъемных соединений

обусловлено в основном технологическими и

экономическими требованиями. К этой группе

соединений относятся: заклепочные, сварные и

прессовые.

4.

По типу соединяемых деталей можно выделить:а) соединения деталей типа вал и ступица: шпоночные,

шлицевые, профильные и прессовые;

б) соединения всех других деталей (корпусных,

листовых, трубчатых): резьбовые, сварные,

заклепочные.

Основным критерием работоспособности и расчета

соединений является прочность – статическая и

усталостная.

Необходимо стремиться к тому, чтобы соединение

было равнопрочным с соединяемыми элементами.

Желательно, чтобы соединение не искажало форму

изделия, не вносило дополнительных элементов в его

конструкцию.

5. Резьбовые соединения

Соединения деталей с помощью резьбы являютсяодним из старейших и наиболее распространенных

видов разъемного соединения. К ним относятся

соединения с помощью болтов, винтов, винтовых

стяжек.

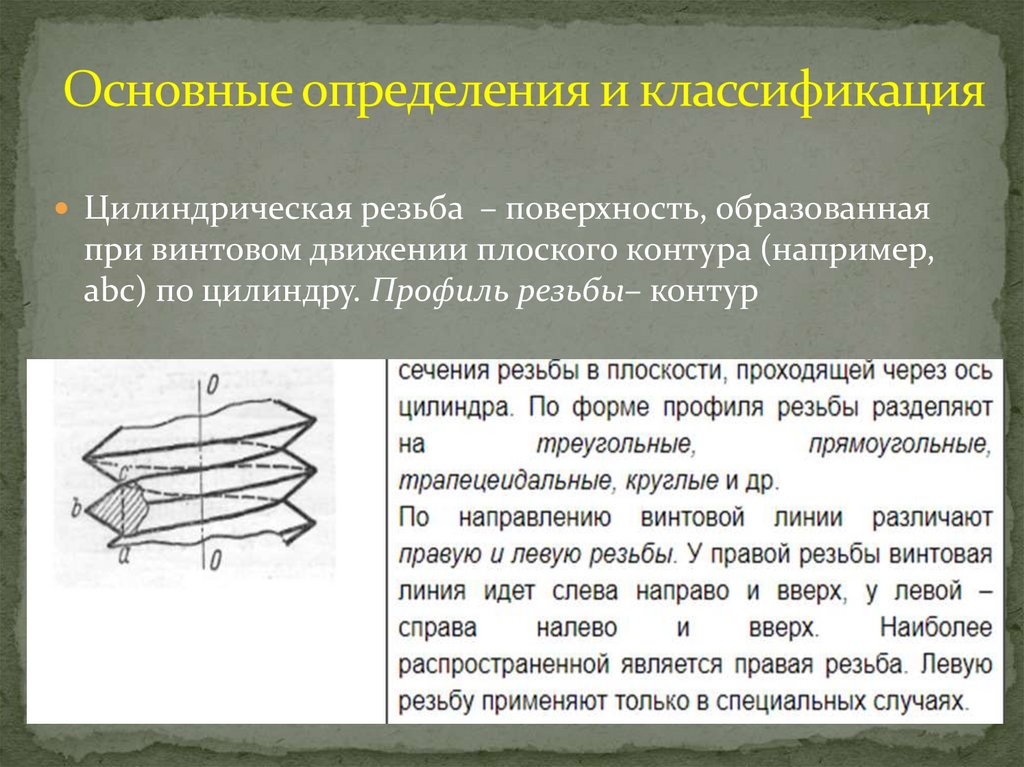

6. Основные определения и классификация

Цилиндрическая резьба – поверхность, образованнаяпри винтовом движении плоского контура (например,

abc) по цилиндру. Профиль резьбы– контур

7.

Если по параллельным винтовым линиям перемещаютдва или несколько рядом расположенных профилей,

они образуют многозаходную резьбу. По числу

заходов резьбы делят на однозаходную, двухзаходную

наиболее распространенной является однозаходная

резьба.

Все крепежные резьбы однозоходные. Многозаходные

резьбы применяют преимущественно в винтовых

механизмах. Число заходов больше трех применяется

редко.

Кроме цилиндрической, изготавливают коническую

резьбу, основной поверхностью для которой служит

конус. Наиболее распространена цилиндрическая

резьба. Коническую резьбу применяют для плотных

соединений труб, масленок, пробок и т.п.

8. Методы изготовления резьбы

1. Нарезкой вручную метчиками (плашками). Способмалопроизводительный. Его применяют в

индивидуальном производстве и ремонтных работах.

2. Нарезкой на токарно-винторезных или специальных

станках.

3. Методом фрезерования на специальных

резьбофрезерных станках. Применяют для нарезки

винтов больших диаметров с повышенными

требованиями к точности резьбы (ходовые и грузовые

винты, резьбы на валах).

4. Методом накатки на специальных резьбонакатных

станках-автоматах. Этим высокопроизводительным и

дешевым методом изготовляют большинство резьб

стандартных крепежных деталей (болты, винты).

9.

5. Методом отливки. Этим методом изготовляютрезьбы на литых деталях из чугуна, стекла,

пластмассы, металлокерамики.

6. Методом выдавливания. С помощью этого

метода изготовляют резьбу на тонкостенных

давленых и штампованных изделиях из жести,

пластмассы.

10. Геометрические параметры, характеризующие резьбу

Резьба характеризуется следующими основнымигеометрическими параметрами, которые рассмотрим

на примере метрической резьбы:

d – наружный диаметр резьбы; d1 – внутренний

диаметр резьбы; d2 – средний диаметр резьбы (диаметр

воображаемого цилиндра, поверхность которого

пересекает резьбу в таком месте, где ширина витка

равна ширине впадины); h – рабочая высота профиля,

по которой соприкасаются витки винта и гайки; S – шаг

резьбы расстояние между одноименными сторонами

двух соседних витков, измеренное в направлении оси

винта; S1 – ход резьбы величина поступательного

перемещения образующего профиля за один оборот.

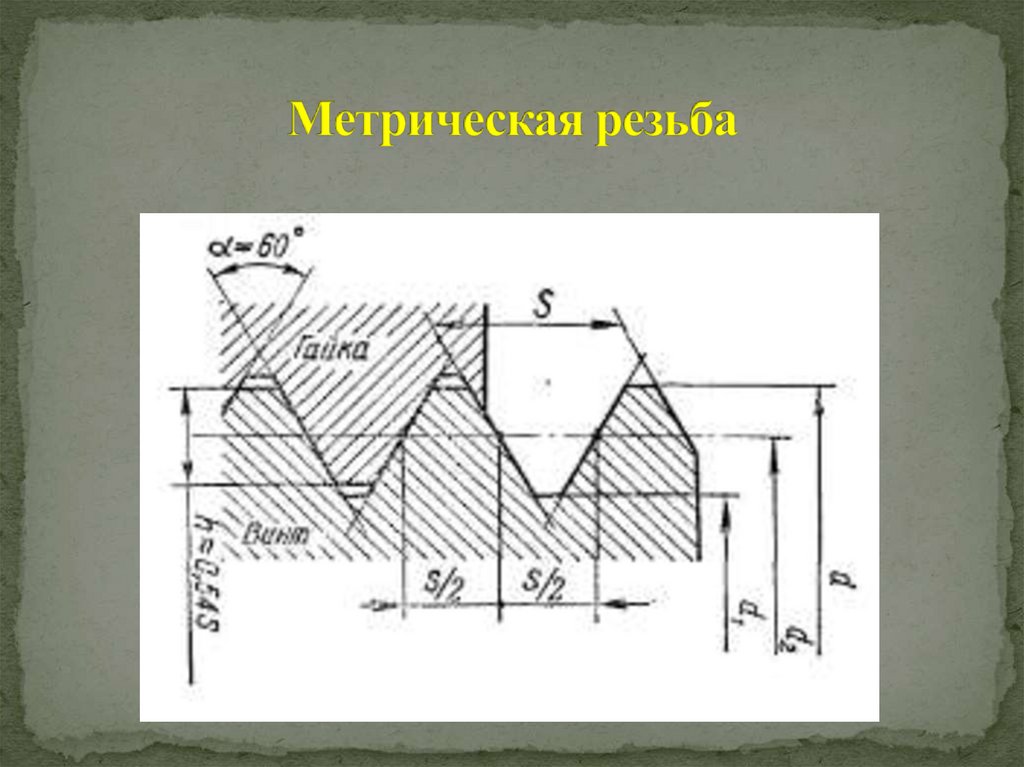

11. Метрическая резьба

12. Оформление домашнего задания

Оформить конспект в тетрадиОтветить на контрольные работы

Оформлять работу письменно в тетради или в

электронном документе Word

Оформленную работу отправлять на электронную

почту ewgenij.butsikin@yandex.ru до 27.04.2020

Кто оформляет работу в тетради присылает фото

ответов на вопросы

В письме укажите свою группу и фамилию.

13. Домашнее задание

Контрольные вопросы:1.Поясните в чем состоит особенность конструкции с

использованием разъёмных и неразъёмных соединений?

2.Поясните в чем состоит особенность шпоночного

соединения деталей?

3.Поясните какое резьбовое соединение более надежное с

однозаходной или многозаходной резьбой?

4.Поясните для чего используют средний диаметр d2 в

геометрических параметрах резьбы.

5.Приведите примеры применения конической резьбы в

машиностроении.

mechanics

mechanics