Similar presentations:

Неразъемные соединения

1.

НЕРАЗЪЕМНЫЕСОЕДИНЕНИЯ

Выполнили студенты группы МЭП-22-3с

Юров.С.А;Петренко.И.М

2.

Соединения, которые нельзя разобрать без повреждений соединяемыхили соединяющих деталей, называют неразъемными.

Неразъемные соединения получили широкое распространение в

машиностроении. К ним относятся соединения сварные, заклепочные,

паяные, клеевые. Сюда относятся также соединения, полученные

опрессовкой, заливкой, развальцовкой (или завальцовкой), кернением,

сшиванием, посадкой с натягом и др.

3.

Сварное соединениеСварное соединение — неразъёмное соединение, выполненное сваркой.

Сварное соединение включает три характерные зоны, образующиеся во время

сварки: зону сварного шва, зону сплавления и зону термического влияния, а

также часть металла, прилегающую к зоне термического влияния.

Сварной шов — участок сварного соединения, образовавшийся в

результате кристаллизации расплавленного металла или в

результате пластической деформации при сварке давлением или сочетания

кристаллизации и деформации.

Металл шва — сплав, образованный расплавленным основным и наплавленным

металлами или только переплавленным основным металлом.

Основной металл — металл подвергающихся сварке соединяемых частей.

Зона сплавления — зона частично сплавившихся зёрен на границе основного

металла и металла шва.

Зона термического влияния — участок основного металла, не подвергшийся

расплавлению, структура и свойства которого изменились в результате нагрева

при сварке или наплавке.

4.

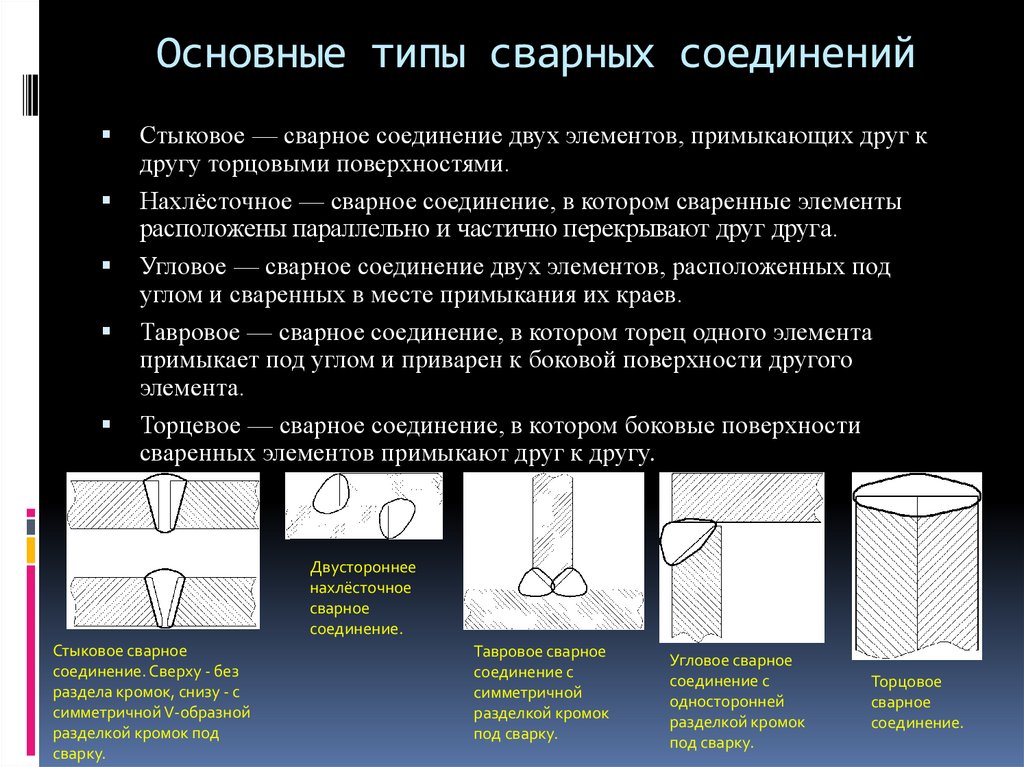

Основные типы сварных соединенийСтыковое — сварное соединение двух элементов, примыкающих друг к

другу торцовыми поверхностями.

Нахлёсточное — сварное соединение, в котором сваренные элементы

расположены параллельно и частично перекрывают друг друга.

Угловое — сварное соединение двух элементов, расположенных под

углом и сваренных в месте примыкания их краев.

Тавровое — сварное соединение, в котором торец одного элемента

примыкает под углом и приварен к боковой поверхности другого

элемента.

Торцевое — сварное соединение, в котором боковые поверхности

сваренных элементов примыкают друг к другу.

Двустороннее

нахлёсточное

сварное

соединение.

Стыковое сварное

соединение. Сверху - без

раздела кромок, снизу - с

симметричной V-образной

разделкой кромок под

сварку.

Тавровое сварное

соединение с

симметричной

разделкой кромок

под сварку.

Угловое сварное

соединение с

односторонней

разделкой кромок

под сварку.

Торцовое

сварное

соединение.

5.

Область примененияСварными соединениями выполняют станины, рамы, корпуса

редукторов, шкивы, зубчатые колеса, коленчатые валы, корпуса

судов, кузова автомобилей, обшивку железнодорожных вагонов,

трубопроводы, мосты, антенны радиотелескопов и др. В массовом

производстве применяют штампосварные детали.

6.

Достоинства и НедостаткиДостоинства:

1) простота конструкции

сварного шва и меньшая

трудоемкость;

2) снижение массы

конструкции;

3) возможность соединения

деталей любых форм;

4) герметичность

соединения;

5) малошумность

технологического процесса;

6) сравнительно легкая

возможность автоматизации

процесса;

7) в целом сварное

соединение дешевле

заклепочного.

Недостатки:

1) возникновение

остаточных

напряжений в

свариваемых

элементах;

2) коробление

деталей;

3) недостаточная

надежность при

значительных

вибрационных и

ударных нагрузках.

7.

Заклёпочное соединениеЗаклёпочное соединение — неразъёмное соединение деталей при

помощи заклёпок. Обеспечивает высокую стойкость в условиях ударных и

вибрационных нагрузок.

Виды заклёпочных соединений:

прочные (рассчитанные только на восприятие и передачу силовых

нагрузок),

плотные (герметичные) (обеспечивают герметичность конструкций в

резервуарах с невысоким давлением),

прочноплотные (восприятие силовых нагрузок и герметичность

соединения).

Применяют, в основном, в авиастроении- и судостроении,

металлоконструкциях и других изделиях с внешними нагрузками,

действующими параллельно плоскости стыка.

8.

Преимущества и НедостаткиПреимущества:

Высокая стойкость в

условиях ударных и

вибрационных

нагрузок;

Не позволяет

распространяться

усталостным

трещинам, таким

образом повышает

надёжность всего

изделия;

Недостатки:

Трудоёмкость процесса. Необходимо просверлить

множество отверстий, установить заклёпки, расклепать

их.

Повышенная материалоёмкость соединения.

Заклёпочный шов ослабляет основную деталь, поэтому

она должна быть толще. Нагрузку несут заклёпки,

поэтому их сечение должно соответствовать нагрузке.

Необходимость специальных мер для герметизации.

Это очень важно для самолётостроения и ракетной

техники, при сборке баков-кессонов и пассажирских

отсеков. В баках-кессонах, расположенных в крыле

самолётов, как правило, держат топливо —

авиационный керосин. Резиновый герметик,

устойчивый к керосину, должен закрывать все

заклёпочные швы. Вес его может составлять десятки

килограммов.

Процесс сопровождается шумом и вибрацией. Это

приводит к ряду профессиональных заболеваний у

сборщиков и вызывает глухоту. Поэтому везде, где

можно, внедряются новые инструменты для клёпки.

Позволяет соединять

неподдающиеся

сварке материалы.

9.

Паяное соединениеПаяное соединение – неразъемное соединение, выполненное пайкой с

помощью припоя, который при расплавлении смачивает паяемые

поверхности, заполняет капиллярный зазор между ними и

образует соединение при кристаллизации.

Применяют для соединения металлических и неметаллических материалов

в различных комбинациях. герметичность соединения; стойкость против

коррозии; возможность соединения очень тонких листовых деталей;

создание электроизоляционных прослоек.

10.

Достоинствами и НедостаткиДостоинствами пайки являются

простота и дешевизна технологического

процесса, широкие возможности его

механизации и автоматизации,

возможность соединения всех металлов

и разнородных материалов (металл с

керамикой, стеклом, резиной), малые

остаточные температурные напряжения

и деформации, малое

электросопротивление мест

соединения. Так как непосредственная

пайка при соединении металлов с

неметаллами невозможна, то на

поверхности неметаллических

материалов создают промежуточный

слой из меди, никеля, серебра, который

хорошо сцепляется с поверхностью этих

материалов и обеспечивает

качественную пайку с металлом.

Недостатком

соединений

пайкой

является их

невысокая

механическая

и

термическая

прочность.

11.

Клеевое соединениеКлеевое соединение - неразъемное соединение деталей машин,

строительных конструкций и других изделий с помощью клеев. Соединение

материалов склеиванием находит все более широкое применение.

Используют при изготовлении изделий из стали, алюминия, латуни,

текстолита, гетинакса, стекла, фанеры, древесины, ткани, пластмассы,

резины и др. материалов, которые можно соединять в различных

сочетаниях.

12.

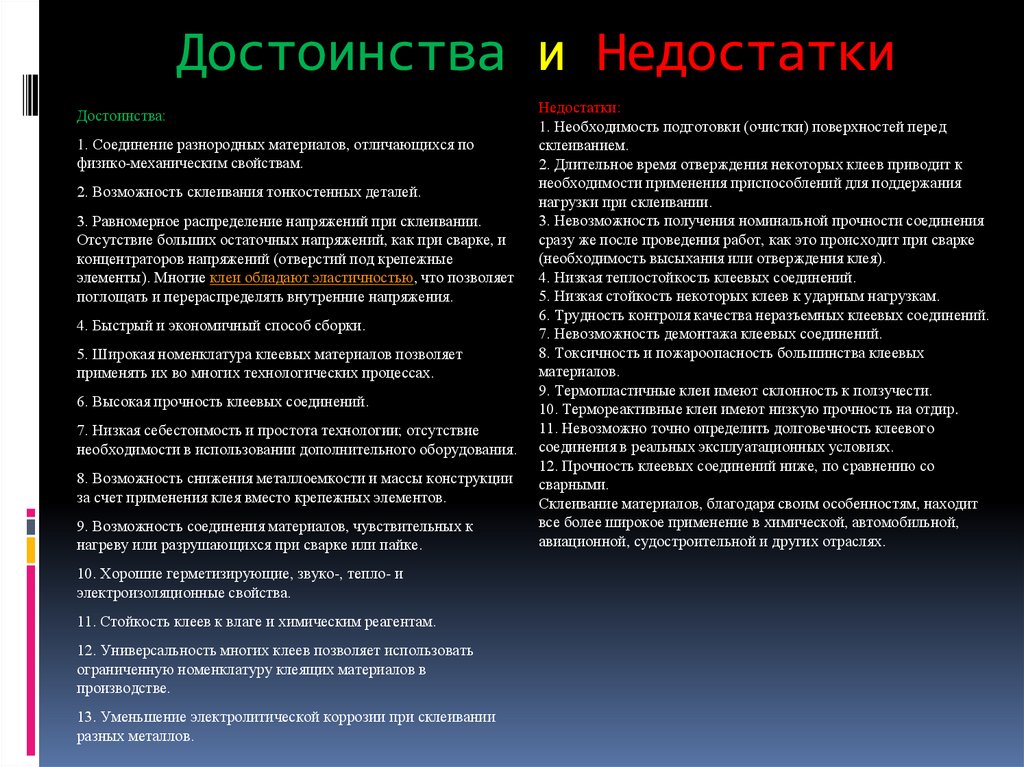

Достоинства и НедостаткиДостоинства:

1. Соединение разнородных материалов, отличающихся по

физико-механическим свойствам.

2. Возможность склеивания тонкостенных деталей.

3. Равномерное распределение напряжений при склеивании.

Отсутствие больших остаточных напряжений, как при сварке, и

концентраторов напряжений (отверстий под крепежные

элементы). Многие клеи обладают эластичностью, что позволяет

поглощать и перераспределять внутренние напряжения.

4. Быстрый и экономичный способ сборки.

5. Широкая номенклатура клеевых материалов позволяет

применять их во многих технологических процессах.

6. Высокая прочность клеевых соединений.

7. Низкая себестоимость и простота технологии; отсутствие

необходимости в использовании дополнительного оборудования.

8. Возможность снижения металлоемкости и массы конструкции

за счет применения клея вместо крепежных элементов.

9. Возможность соединения материалов, чувствительных к

нагреву или разрушающихся при сварке или пайке.

10. Хорошие герметизирующие, звуко-, тепло- и

электроизоляционные свойства.

11. Стойкость клеев к влаге и химическим реагентам.

12. Универсальность многих клеев позволяет использовать

ограниченную номенклатуру клеящих материалов в

производстве.

13. Уменьшение электролитической коррозии при склеивании

разных металлов.

Недостатки:

1. Необходимость подготовки (очистки) поверхностей перед

склеиванием.

2. Длительное время отверждения некоторых клеев приводит к

необходимости применения приспособлений для поддержания

нагрузки при склеивании.

3. Невозможность получения номинальной прочности соединения

сразу же после проведения работ, как это происходит при сварке

(необходимость высыхания или отверждения клея).

4. Низкая теплостойкость клеевых соединений.

5. Низкая стойкость некоторых клеев к ударным нагрузкам.

6. Трудность контроля качества неразъемных клеевых соединений.

7. Невозможность демонтажа клеевых соединений.

8. Токсичность и пожароопасность большинства клеевых

материалов.

9. Термопластичные клеи имеют склонность к ползучести.

10. Термореактивные клеи имеют низкую прочность на отдир.

11. Невозможно точно определить долговечность клеевого

соединения в реальных эксплуатационных условиях.

12. Прочность клеевых соединений ниже, по сравнению со

сварными.

Склеивание материалов, благодаря своим особенностям, находит

все более широкое применение в химической, автомобильной,

авиационной, судостроительной и других отраслях.

mechanics

mechanics