Similar presentations:

Бережливое производство или лин-менеджмент

1.

lean productionБЕРЕЖЛИВОЕ

ПРОИЗВОДСТВО

ИЛИ

ЛИН-МЕНЕДЖМЕНТ

2.

Кайдзен. Бережливое производство, или leanproduction (lean-технологии) — концепция

управления процессами, направленная на

сокращение потерь и повышение качества

продукта, сервиса.

3.

2025/1/164.

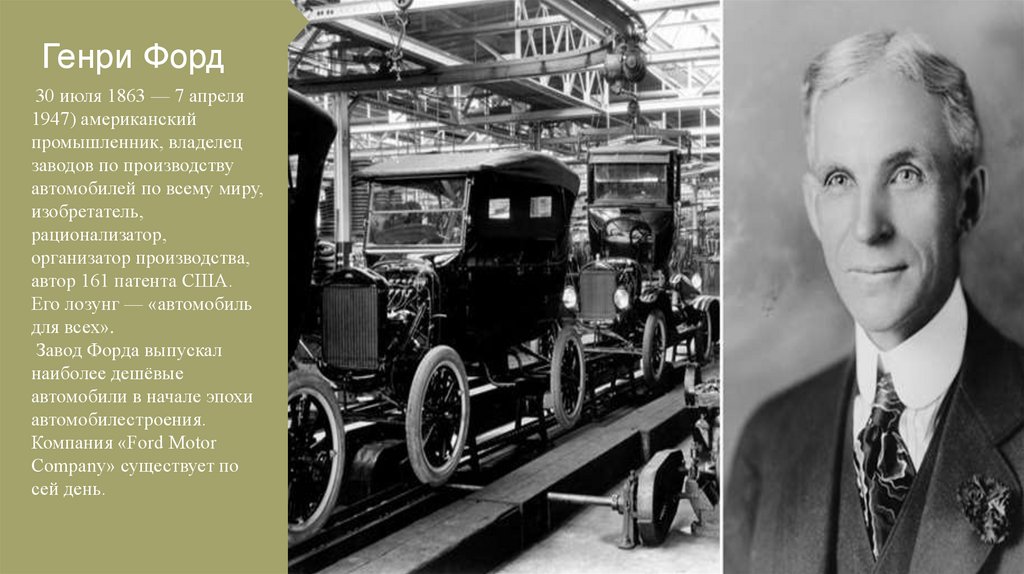

Генри Форд30 июля 1863 — 7 апреля

1947) американский

промышленник, владелец

заводов по производству

автомобилей по всему миру,

изобретатель,

рационализатор,

организатор производства,

автор 161 патента США.

Его лозунг — «автомобиль

для всех».

Завод Форда выпускал

наиболее дешёвые

автомобили в начале эпохи

автомобилестроения.

Компания «Ford Motor

Company» существует по

сей день.

5.

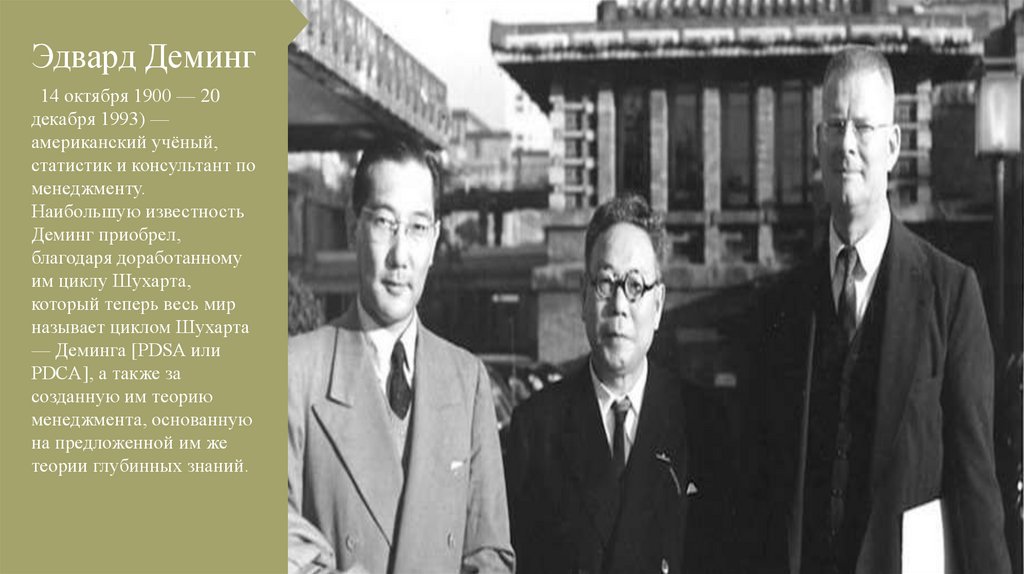

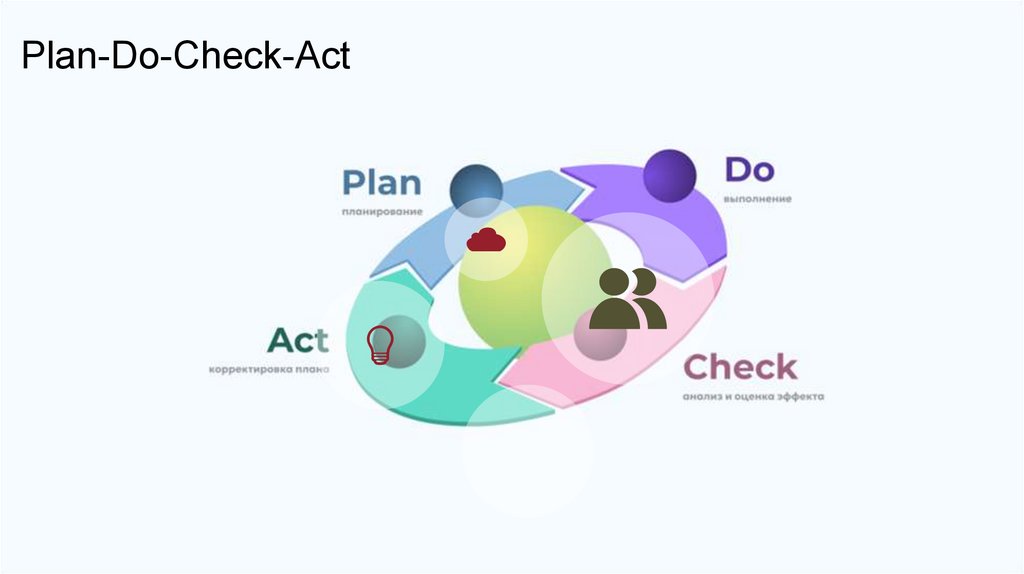

Эдвард Деминг14 октября 1900 — 20

декабря 1993) —

американский учёный,

статистик и консультант по

менеджменту.

Наибольшую известность

Деминг приобрел,

благодаря доработанному

им циклу Шухарта,

который теперь весь мир

называет циклом Шухарта

— Деминга [PDSA или

PDCA], а также за

созданную им теорию

менеджмента, основанную

на предложенной им же

теории глубинных знаний.

2025/1/16

6.

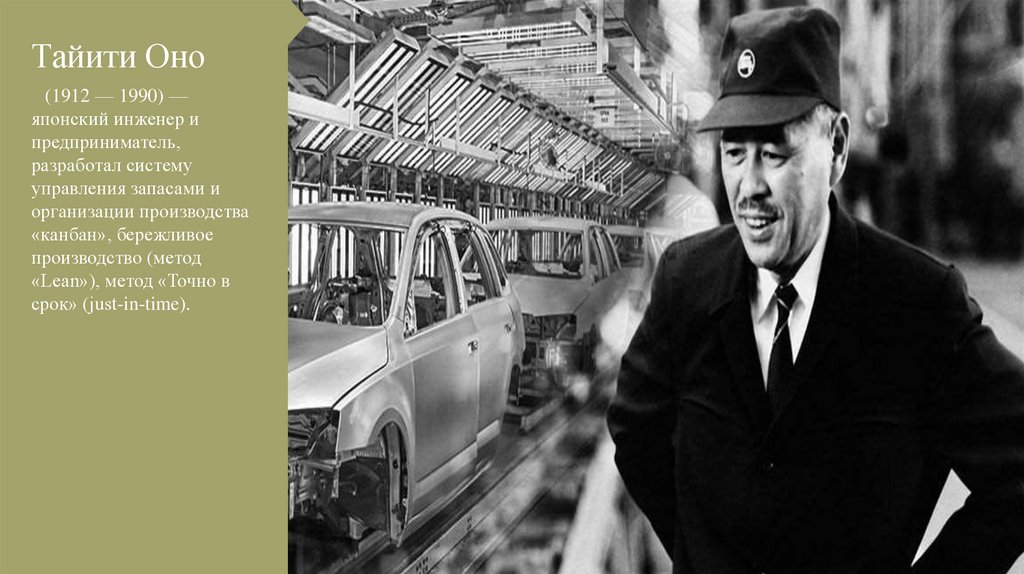

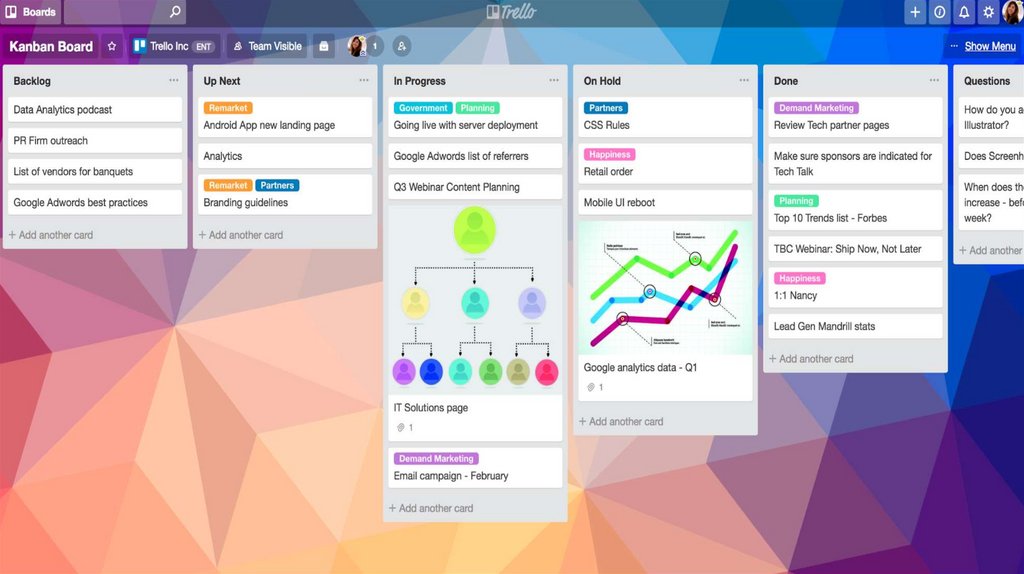

Тайити Оно(1912 — 1990) —

японский инженер и

предприниматель,

разработал систему

управления запасами и

организации производства

«канбан», бережливое

производство (метод

«Lean»), метод «Точно в

срок» (just-in-time).

2025/1/16

7.

ФАКТОРЫ ПРИВОДЯЩИЕ КУБЫТКАМ

Muda

потери

Mura

неровности в

процессах

Muri

перегрузка

8.

Джон Ф. КрафчикДжон Ф. Крафчик был

генеральным директором

Waymo с 2015 по 2021 год.

Крафчик был бывшим

президентом TrueCar, а

также президентом и

генеральным директором

Hyundai Motor America. В

сентябре 2015 года он был

назначен генеральным

директором проекта

беспилотных автомобилей

2025/1/16

9.

В 2000 году лин пришел в Россию иначал развитие не только в

компаниях, но и на государственном

уровне. Существует ГОСТ Р 56404

по бережливому производству, в

котором прописана суть концепции и

то, как ее следует применять в

различных отраслях:

• Стандарты работы.

• Организация рабочего места.

• Работа с картой создания ценности,

методом быстрой перекладки,

защитой от недочетов и другими

инструментами.

ЛИН МЕНЕДЖМЕНТ В РОССИИ

10.

Принципы бережливогопроизводства

Определение ценности продукта

Оптимизация процессов для

устранения потерь

Создание непрерывного процесса

Привлечение сотрудников

Стремление к совершенству

11.

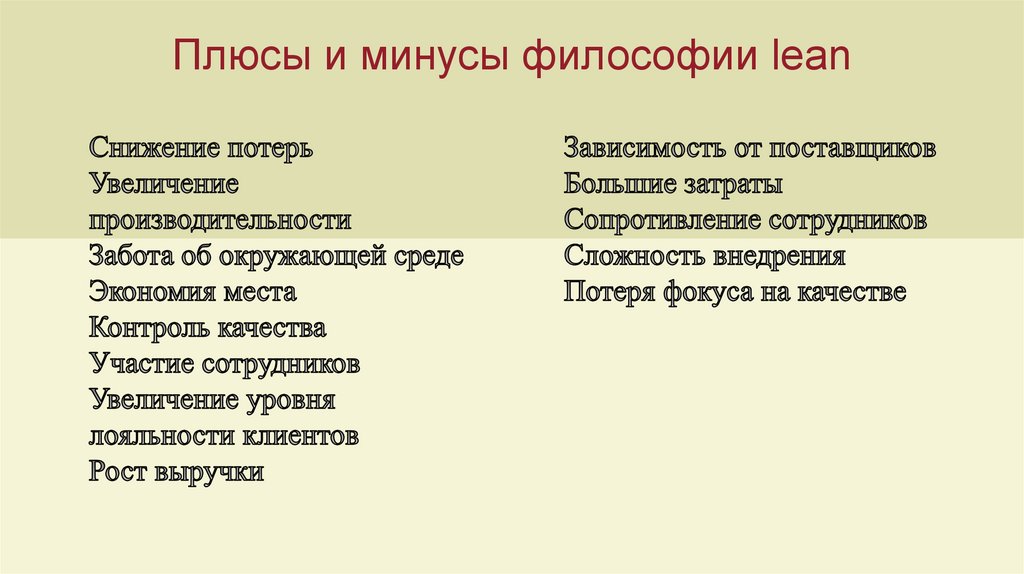

Плюсы и минусы философии leanСнижение потерь

12.

ПОТЕРИ В LEAN-ПРОИЗВОДСТВЕОжидания

Лишние запасы

Перепроизводство

Перепроизводство

Снижение потерь

Нереализованный творческий

потенциал сотрудников

Транспортировка

Muda

потери

Ненужные действия

сотрудников

Ненужная обработка

Брак

13.

14.

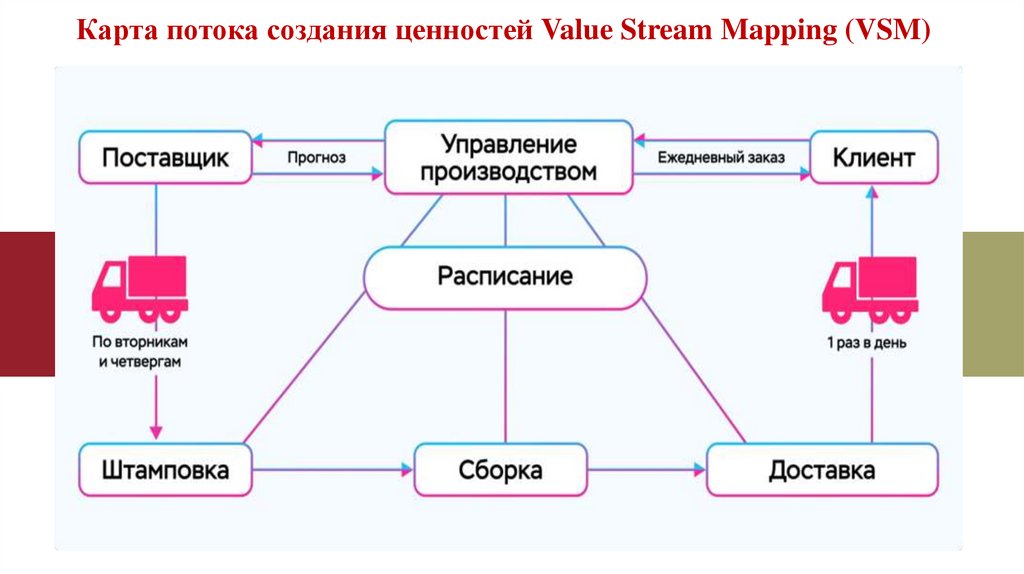

Карта потока создания ценностей Value Stream Mapping (VSM)15.

Символы VSMЭлектронная

информация

Клиент/поставщик

Производство канбан

Выделенный

поток процесса

Снятие канбан

Общий процесс

Сигнал канбан

Поле данных

Рабочая ячейка

Уровень запасов

Отгрузка

Движение

Внешняя отгрузка

Место канбан

Поочередный вывоз

Регулирование нагрузки

Значок очков

Устная информация

Взрыв кайдзен

Оператор

Управление

производством

Другое

Аналоговая

информация

Временная шкала

16.

17.

2025/1/1618.

Vestibulum ante ipsumprimis in faucibus orci

luctus

19.

2025/1/1620.

2025/1/1621.

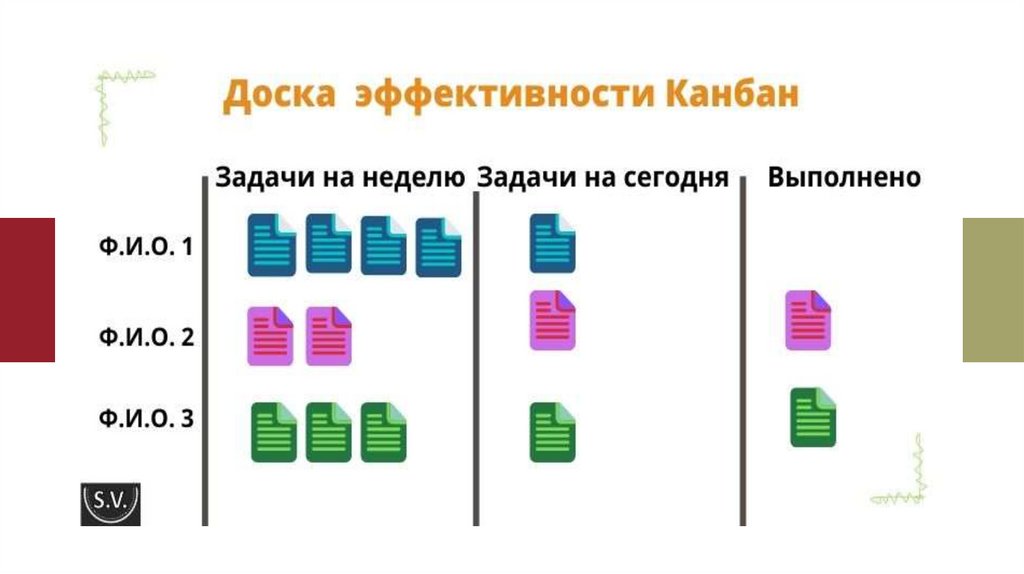

ВИЗУАЛИЗАЦИЯВизуализация - это любое

средство, информирующее о том,

как должна выполняться работа.

22.

2025/1/1623.

Plan-Do-Check-Act24.

СТАНДАРТИЗАЦИЯСоздание

единых

стандартов

работы для

повышения

качества товара

и

продуктивности

сотрудников.

25.

Метод длястабилизации

производственного

процесса с

помощью

равномерного

распределения

нагрузки.

Выравнивание спроса Heijunka

26.

Poka-yokeили

Zero Defects

способ

предотвращения

ошибок,

вызванных

человеческим

фактором

2025/1/16

27.

Total ProductiveMaintenance

(TPM)

подход, который

помогает увеличить

срок службы

технического

оснащения и

уменьшить

количество поломок,

брака, задержек на

производстве и

несчастных случаев

28.

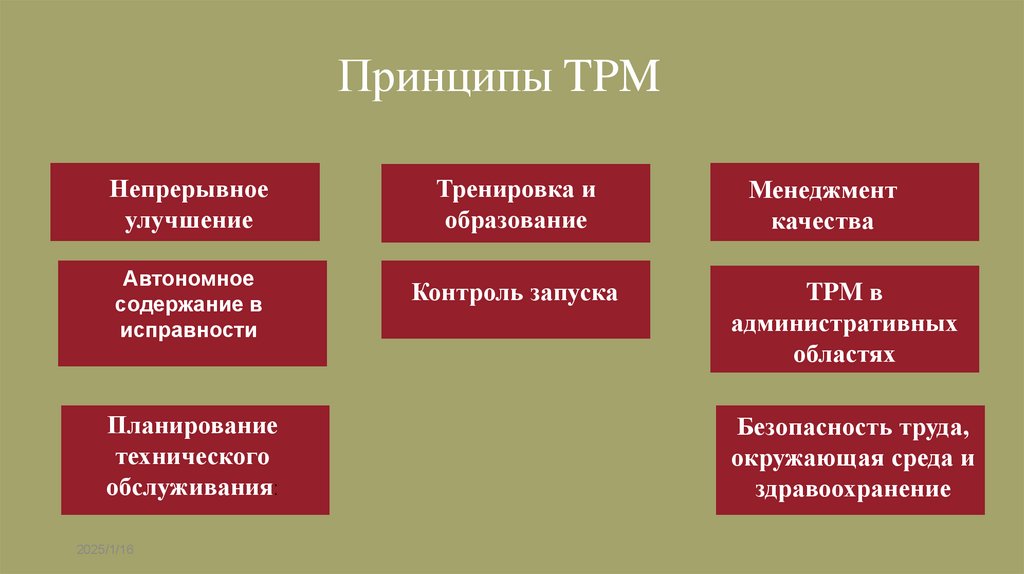

Принципы TPMНепрерывное

улучшение

Автономное

содержание в

исправности

Планирование

технического

обслуживания:

2025/1/16

Тренировка и

образование

Контроль запуска

Менеджмент

качества

TPM в

административных

областях

Безопасность труда,

окружающая среда и

здравоохранение

29.

Этапы TPMОперативный

ремонт

неисправностей

Обслуживание на

основе прогнозов

Корректирующее

обслуживание

Автономное

обслуживание

Непрерывное

улучшение

30.

Your Title Here1

2

ADD YOUR TEXT

ADD YOUR TEXT

Vestibulum ante ipsum primis in

faucibus orci luctus et ultrices

posuere

Vestibulum ante ipsum primis in

faucibus orci luctus et ultrices

posuere

4

3

ADD YOUR TEXT

ADD YOUR TEXT

Vestibulum ante ipsum primis in

faucibus orci luctus et ultrices

posuere

Vestibulum ante ipsum primis in

faucibus orci luctus et ultrices

posuere

31.

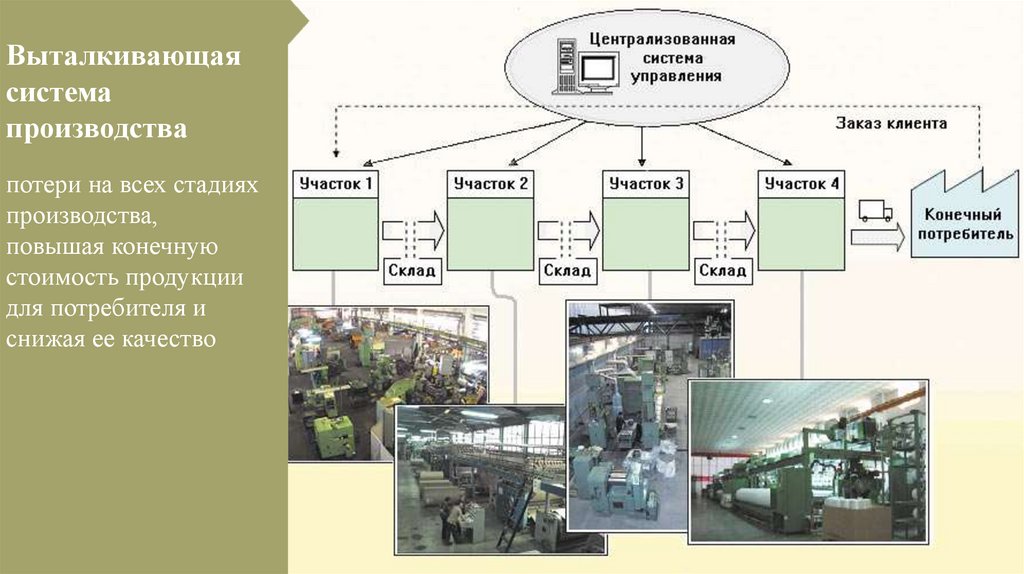

Выталкивающаясистема

производства

потери на всех стадиях

производства,

повышая конечную

стоимость продукции

для потребителя и

снижая ее качество

32.

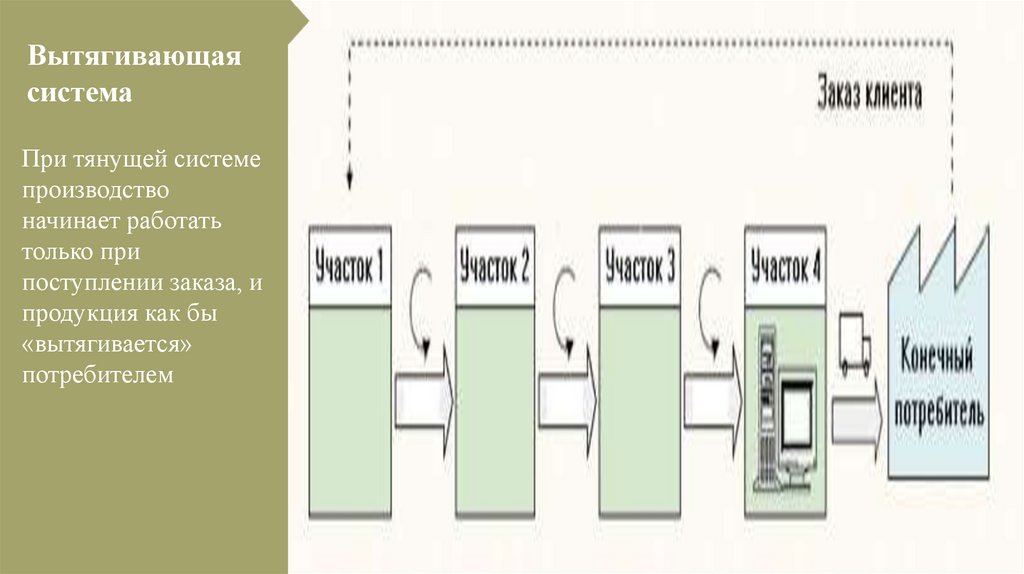

Вытягивающаясистема

При тянущей системе

производство

начинает работать

только при

поступлении заказа, и

продукция как бы

«вытягивается»

потребителем

2025/1/16

33.

Single-MinuteExchange of Die

(SMED)

методика,

представляющая собой

набор

организационных и

технических методов,

которые используются

для сокращения

времени переналадки

или переоснастки

оборудования.

2025/1/16

34.

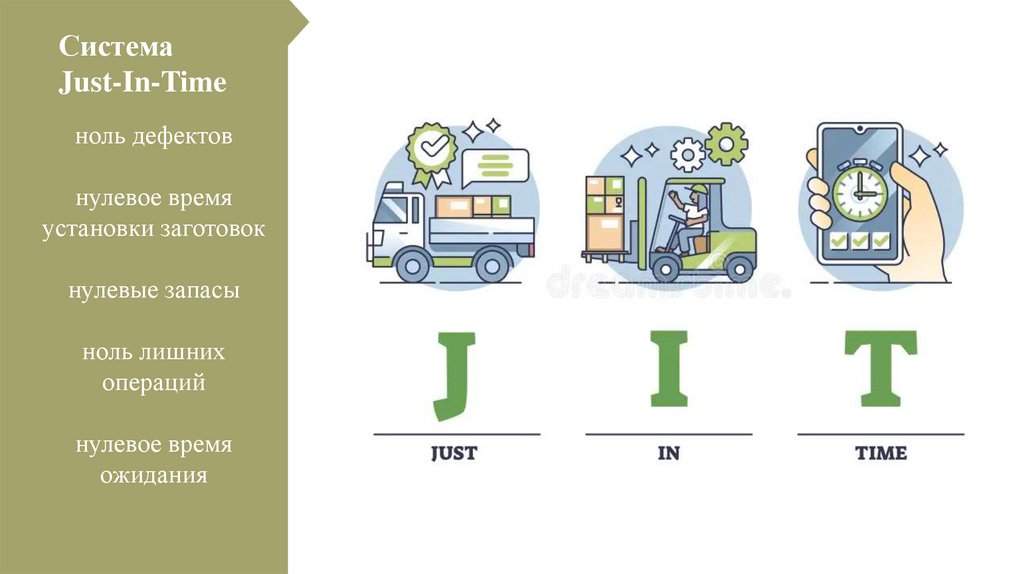

СистемаJust-In-Time

ноль дефектов

нулевое время

установки заготовок

нулевые запасы

ноль лишних

операций

нулевое время

ожидания

2025/1/16

35.

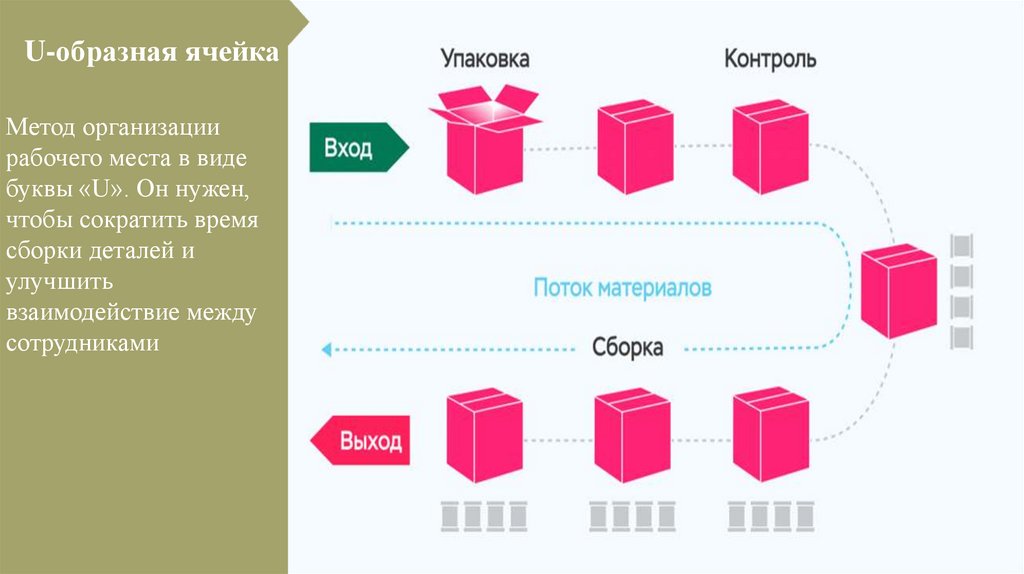

U-образная ячейкаМетод организации

рабочего места в виде

буквы «U». Он нужен,

чтобы сократить время

сборки деталей и

улучшить

взаимодействие между

сотрудниками

2025/1/16

36.

Основнымивидами ячеек

производства

являются:

U-образная ячейка

L-образная ячейка

V-образная ячейка

T-образная ячейка

2025/1/16

37.

Метод 5SМетод организации и

рационализации рабочих

мест, являющаяся

аббревиатурой пяти

японских слов:

Сэири сортировка

Сэитон соблюдение порядка

Сэисо содержание в чистоте

Сэикэцу стандартизация

Сицукэ совершенствование

2025/1/16

38.

Сортировка (удалениененужных предметов):

• определить перечень

необходимых предметов

(наименование,

количество);

• отсортировать все

необходимое и ненужное;

• избавиться от всего

ненужного (перемещение,

удаление).

2025/1/16

39.

Соблюдение порядкасамоорганизация

2025/1/16

определить место для каждого предмета;

• расположить предметы исходя из

необходимости и частоты использования;

• визуализировать места хранения

предметов;

• провести маркировку проходов, мест

потенциальной опасности, нанести

обозначения на инструмент, тару, материалы,

сырье, комплектующие, продукцию;

• расположить оборудование и инструмент

таким образом, чтобы каждый работник мог

легко их найти, использовать и возвращать

на место после использования;

• отделить друг от друга места для

размещения сырья, незавершенного

производства, готовой продукции,

несоответствующей продукции

40.

Содержание вчистоте

систематическая

уборка

2025/1/16

• определить и локализовать/устранить источники

загрязнений;

• определить правила уборки, в том числе объекты,

периодичность, приспособления, методы

выполнения уборки;

• внести информацию по правилам уборки в

контрольный лист уборки;

• проводить уборку рабочего пространства согласно

утвержденным правилам;

• осуществлять проверку готовности инструментов,

приспособлений и оборудования выполнять свои

функции;

• регулярно обновлять контрольный лист уборки

41.

Стандартизация:создать стандарты

содержания рабочих

мест на основе

полученных результатов

на предыдущих этапах

2025/1/16

42.

Совершенствование(поддержание и

улучшение):

• соблюдать стандарты

содержания каждого

рабочего места и

постоянно

совершенствовать

организацию рабочего

пространства;

• создать программу

аудитов рабочих мест на

соответствие стандартам

содержания каждого

рабочего места.

2025/1/16

43.

QFD-анализВ современном виде QFD

– это математический

способ выяснить

реальные пожелания

потребителя и уровень

оценки продукции, уже

представленной на рынке.

С помощью этого метода

производитель может

точно понять, совпадает

ли его представление о

качестве с ожиданиями

покупателей.

2025/1/16

44.

Физическаячасть — это

улучшение

рабочего

пространства на

складе

2025/1/16

45.

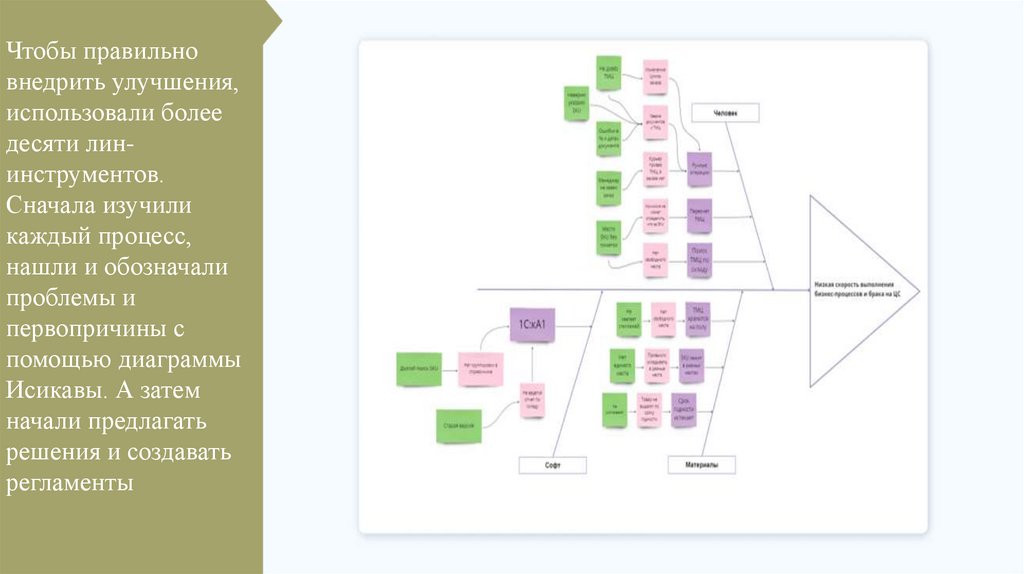

Чтобы правильновнедрить улучшения,

использовали более

десяти лининструментов.

Сначала изучили

каждый процесс,

нашли и обозначали

проблемы и

первопричины с

помощью диаграммы

Исикавы. А затем

начали предлагать

решения и создавать

регламенты

2025/1/16

46.

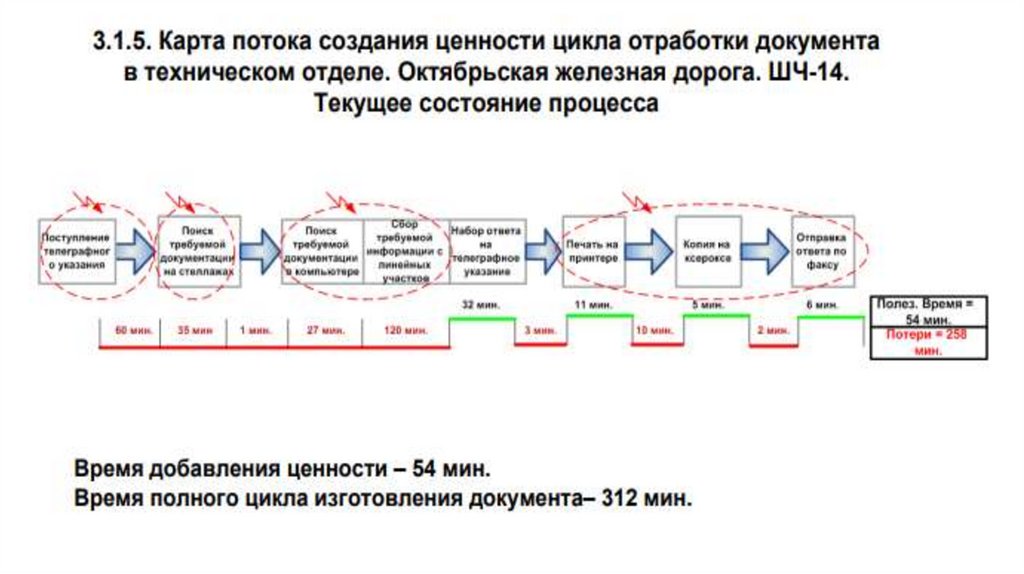

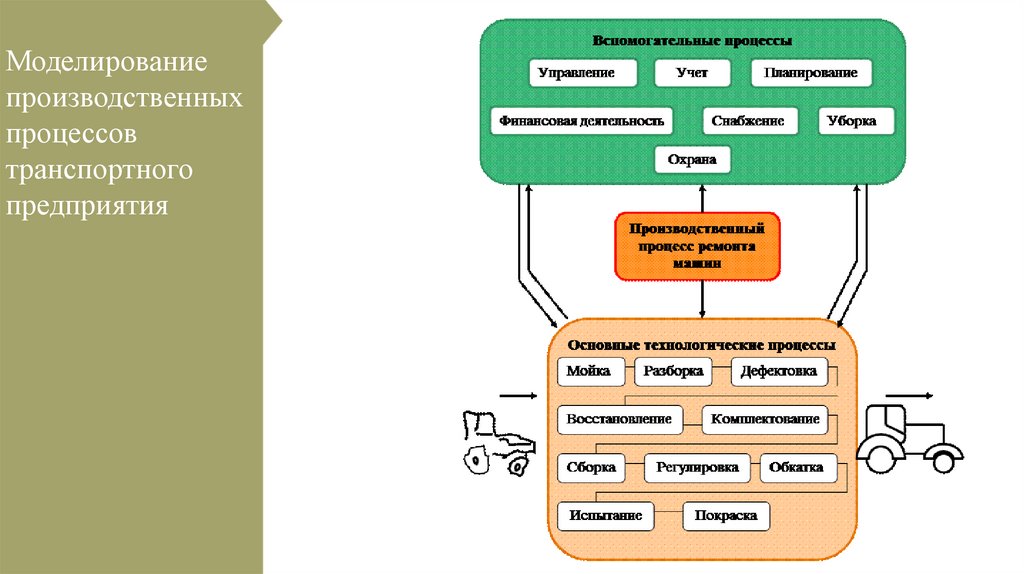

Моделированиепроизводственных

процессов

транспортного

предприятия

2025/1/16

management

management