Similar presentations:

Расчеты технологических процессов производства базовых масел

1.

«Расчеты технологическихпроцессов производства

базовых масел»

Цикл практических занятий

Часть 6.

Профессор Макаров А.Д.

Ст. преподаватель Голованова Е.В.

2022 г.

2.

Расчет установокгидрогенизационных

процессов

3.

Классификация гидрокаталитическихпроцессов

В

производстве

смазочных

масел

используются

следующие модификации гидрогенизационных процессов:

гидроконверсия (гидрооблагораживание) рафинатов;

гидрирование ароматического сырья;

гидрокрекинг при высоком давлении;

каталитическая депарафинизация;

гидроизомеризация в вариантах: изодепарафинизация

высокопарафинистого сырья остатков гидрокрекинга,

гача,

изокрекинг

дистиллятов

и

рафинатов,

деасфальтизата;

гидродоочистка (гидрофинишинг).

Особенностью гидрогенизационных процессов является

возможность улучшения свойств базовых масел путем

химического преобразования малоценных или вредных

компонентов

в

соединения

желательной

каталитическим воздействием водорода.

структуры

4.

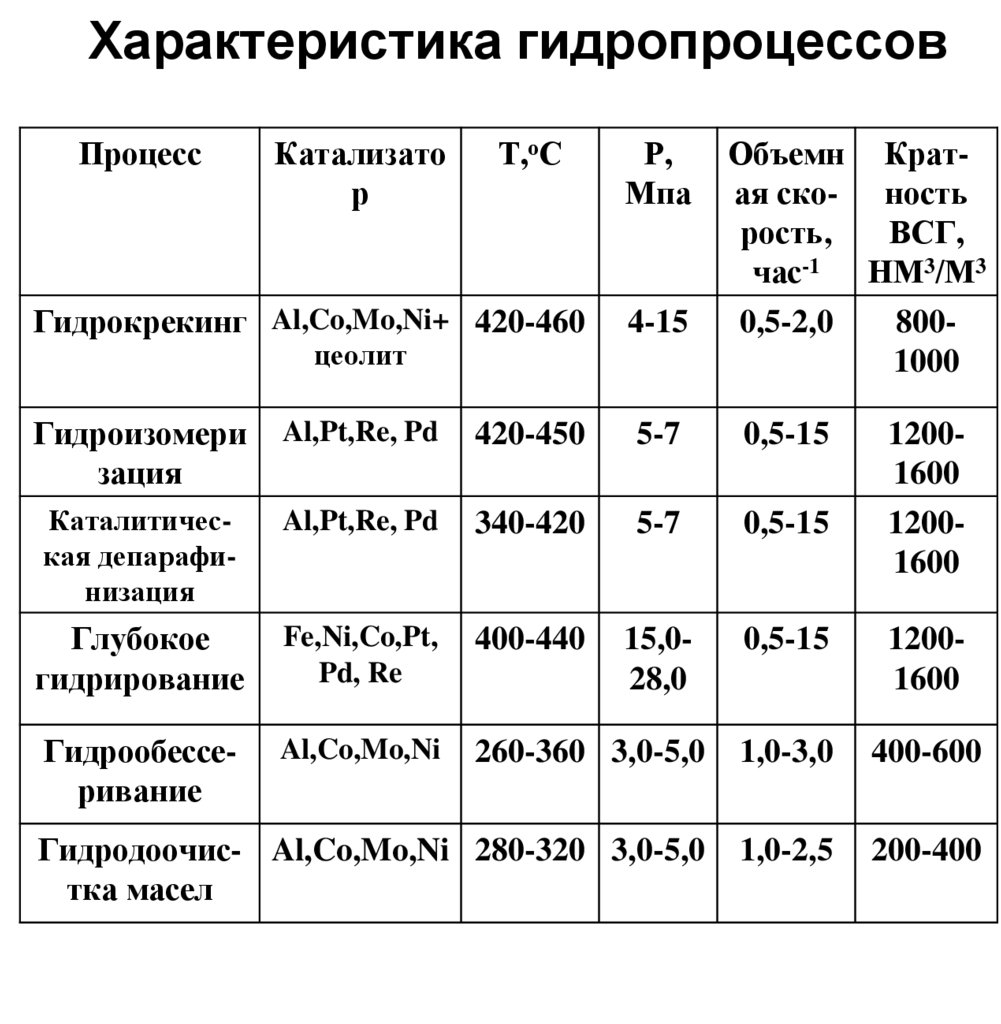

Характеристика гидропроцессовТ,оС

Р,

Мпа

Объемн Кратая ско- ность

рость,

ВСГ,

час-1 НМ3/М3

Гидрокрекинг Al,Co,Mo,Ni+ 420-460

4-15

0,5-2,0

8001000

Гидроизомери

зация

Al,Pt,Re, Pd

420-450

5-7

0,5-15

12001600

Каталитическая депарафинизация

Al,Pt,Re, Pd

340-420

5-7

0,5-15

12001600

Глубокое

гидрирование

Fe,Ni,Co,Pt,

Pd, Re

400-440

15,028,0

0,5-15

12001600

Гидрообессеривание

Al,Co,Mo,Ni

260-360 3,0-5,0

1,0-3,0

400-600

Гидродоочис- Al,Co,Mo,Ni 280-320 3,0-5,0

тка масел

1,0-2,5

200-400

Процесс

Катализато

р

цеолит

5.

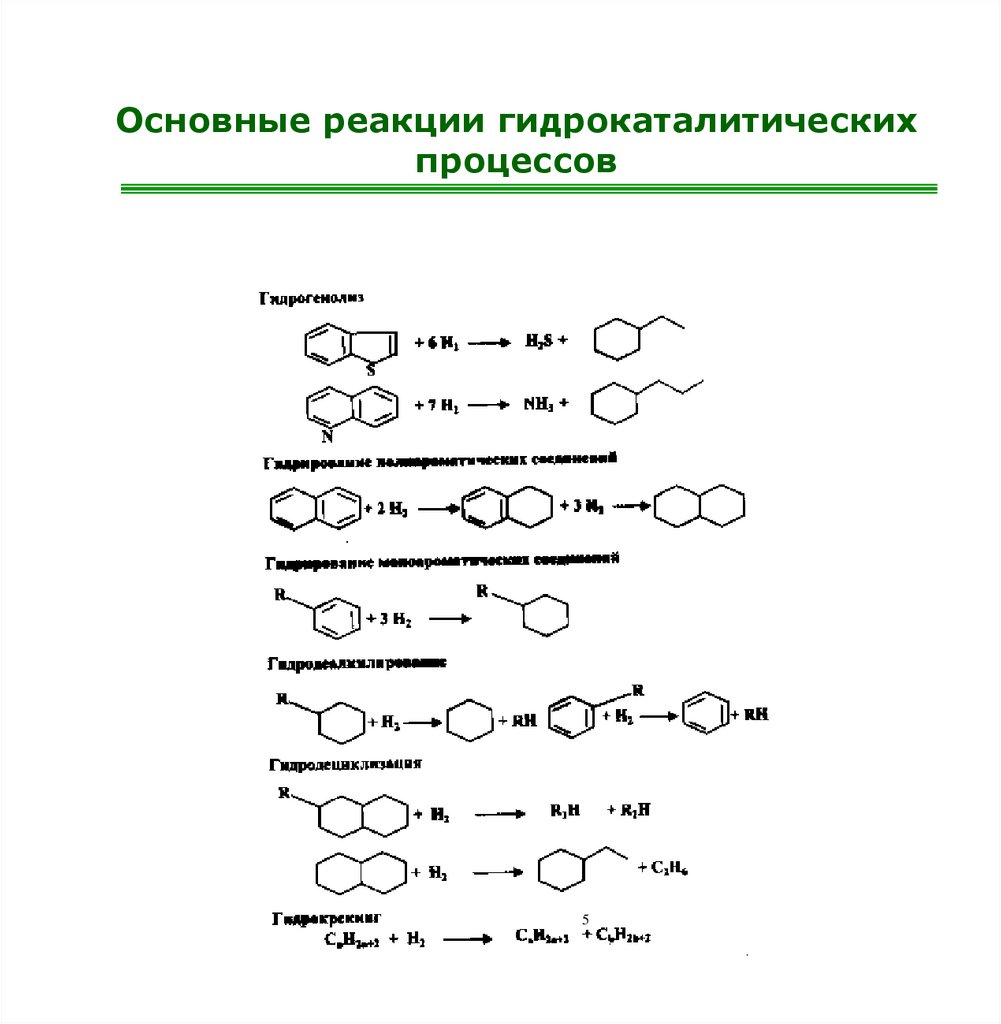

Основные реакции гидрокаталитическихпроцессов

5

6.

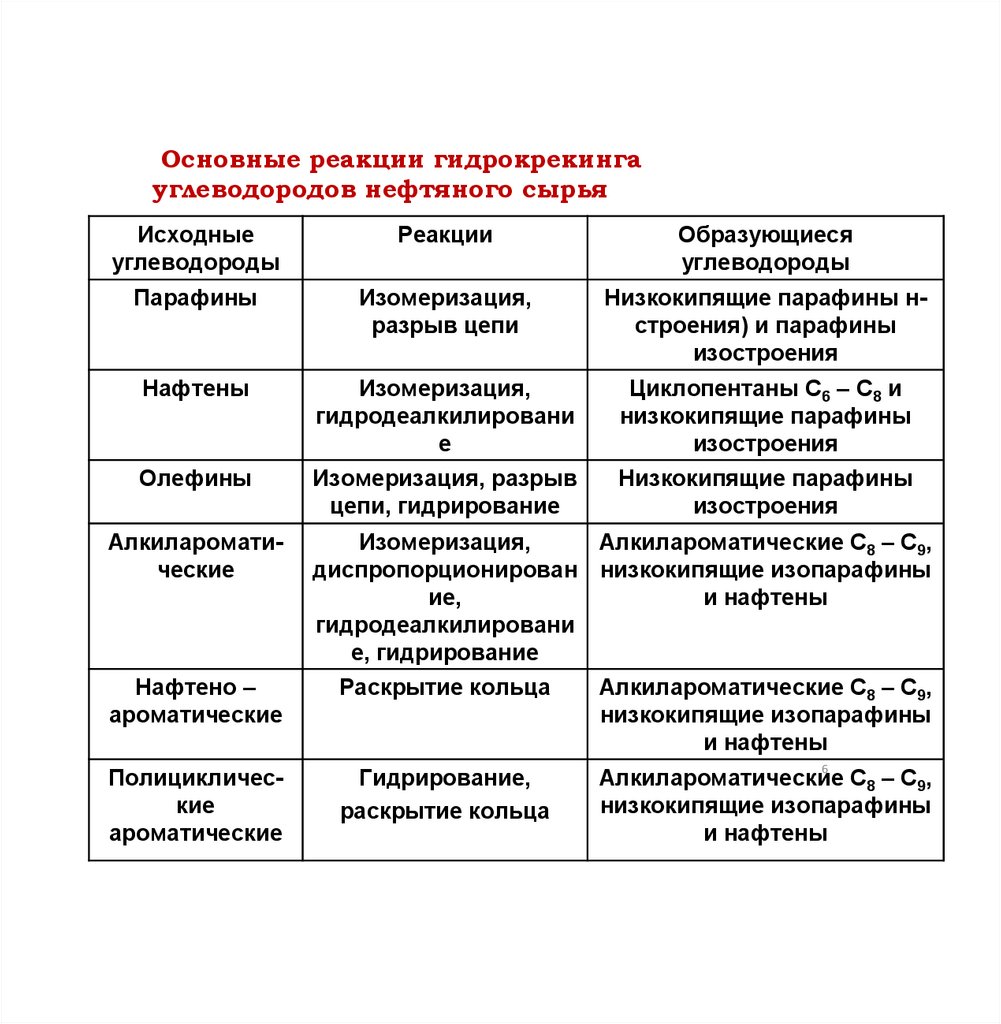

Основные реакции гидрокрекингауглеводородов нефтяного сырья

Исходные

углеводороды

Реакции

Образующиеся

углеводороды

Парафины

Изомеризация,

разрыв цепи

Низкокипящие парафины нстроения) и парафины

изостроения

Нафтены

Изомеризация,

гидродеалкилировани

е

Циклопентаны С6 – С8 и

низкокипящие парафины

изостроения

Олефины

Изомеризация, разрыв

цепи, гидрирование

Низкокипящие парафины

изостроения

Алкилароматические

Изомеризация,

Алкилароматические С8 – С9,

диспропорционирован низкокипящие изопарафины

ие,

и нафтены

гидродеалкилировани

е, гидрирование

Нафтено –

ароматические

Раскрытие кольца

Алкилароматические С8 – С9,

низкокипящие изопарафины

и нафтены

Полициклические

ароматические

Гидрирование,

раскрытие кольца

Алкилароматические С8 – С9,

низкокипящие изопарафины

и нафтены

6

7.

8.

Одноступенчатый процессДвухступенчатый процесс

II

III

8

IX

7

8

IV

10

X

3

9

II

4

IX

11

V

VI

11

III

IV

4

VII

12

X

V

VI

5

VII

2

2

3

I

2

1

5

6

6

I

9

VIII

VIII

1

7

10

VIII

VIII

1 – сырьевой насос; 2 – теплообменник; 3 –

1 – сырьевой насос; 2 – теплообменники; 3 –

печь; 4 – реактор; 5 – холодильник; 6 – сепаратор

печь; 4 – реактор первой ступени; 5 – реактор второй

высокого

–

ступени;6 – холодильник; 7 – сепаратор высокого

циркуляционный насос; 9 – сепаратор низкого

давления; 10 – стабилизационная колонна; 11 –

давления; 8 – абсорбер; 9 – циркуляционный насос; 10

8

– сепаратор низкого давления; 11 – стабилизационная

атмосферная

–

колонна; 12 – атмосферная колонна. I – сырье; II –

водородосодержащий газ; III – газы; IV – легкий

водородосодержащий газ; III – газы; IV – легкий

бензин; V – тяжелый бензин; VI – реактивное

бензин; V – тяжелый бензин; VI – реактивное топливо;

топливо;VII

–

VII – средние дистилляты; VIII – непревращенный

непревращенный остаток; IX – МЭА; X– раствор

остаток; IX – МЭА; X – раствор МЭА на регенерацию

давления;

колонна;

–

–

7

I

средние

МЭА на регенерацию.

абсорбер;

–

сырье;

8

II

дистилляты;VIII

9.

Схема процесса гидрокрекингаIII

IV

5

3

2

4

V

VI

6

VII

VIII

1

IX

7

II

I

1-печь; 2-реактор; 3,4 -сепаратор высокого и низкого давления; 5-атмосферная ректификационная колонна; 6-вакуумная ректификационная колонна;7-теплообменник;

8 - насос; 9-компрессор;

I -исходное сырье; II - свежий ВСГ; III - газы процесса; IV -бензиновая фракция; V -реактивное топливо; VI -дизельное топливо; VII

-легкое базовоемасло;

VIII -среднее

базовое масло;

IX

-тяжелое базовое масло.

10.

Технологическая схема гидроизомеризации11.

Технологическая схема каталитическойдепарафинизации

11

12.

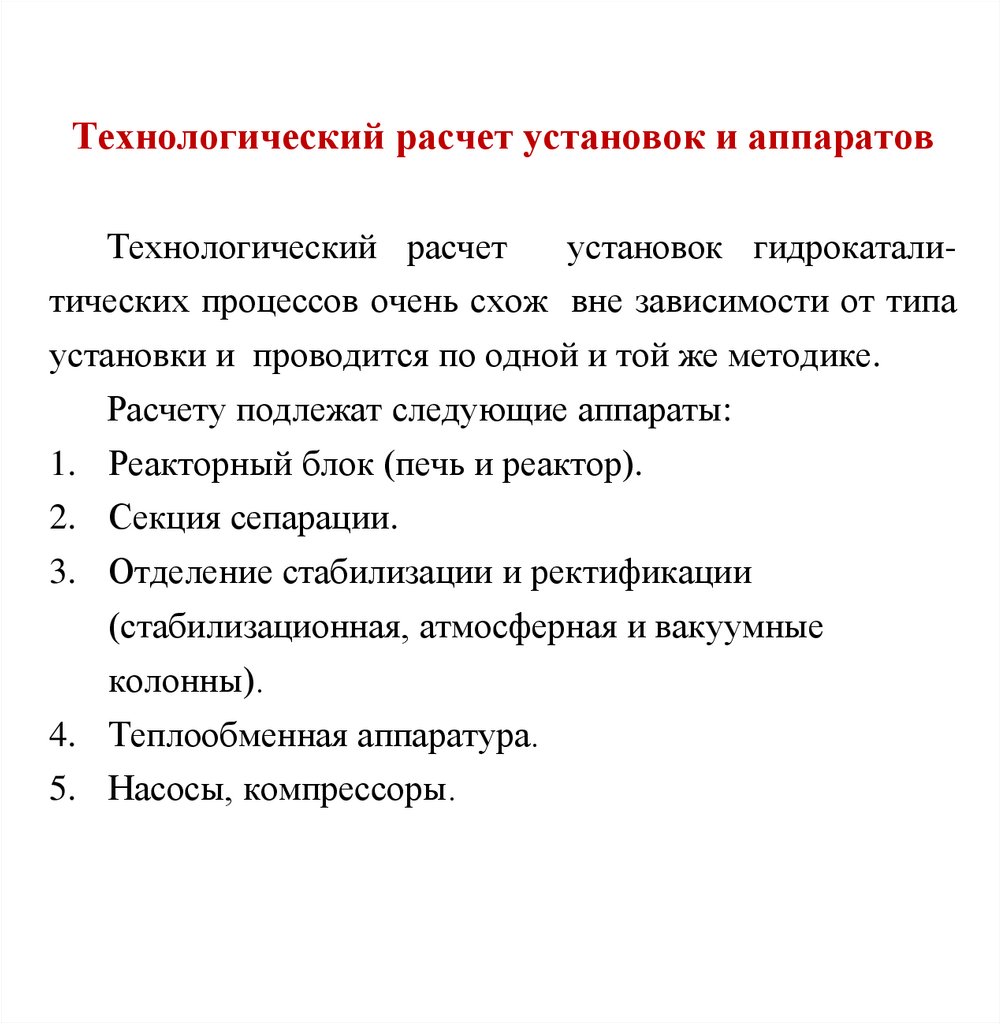

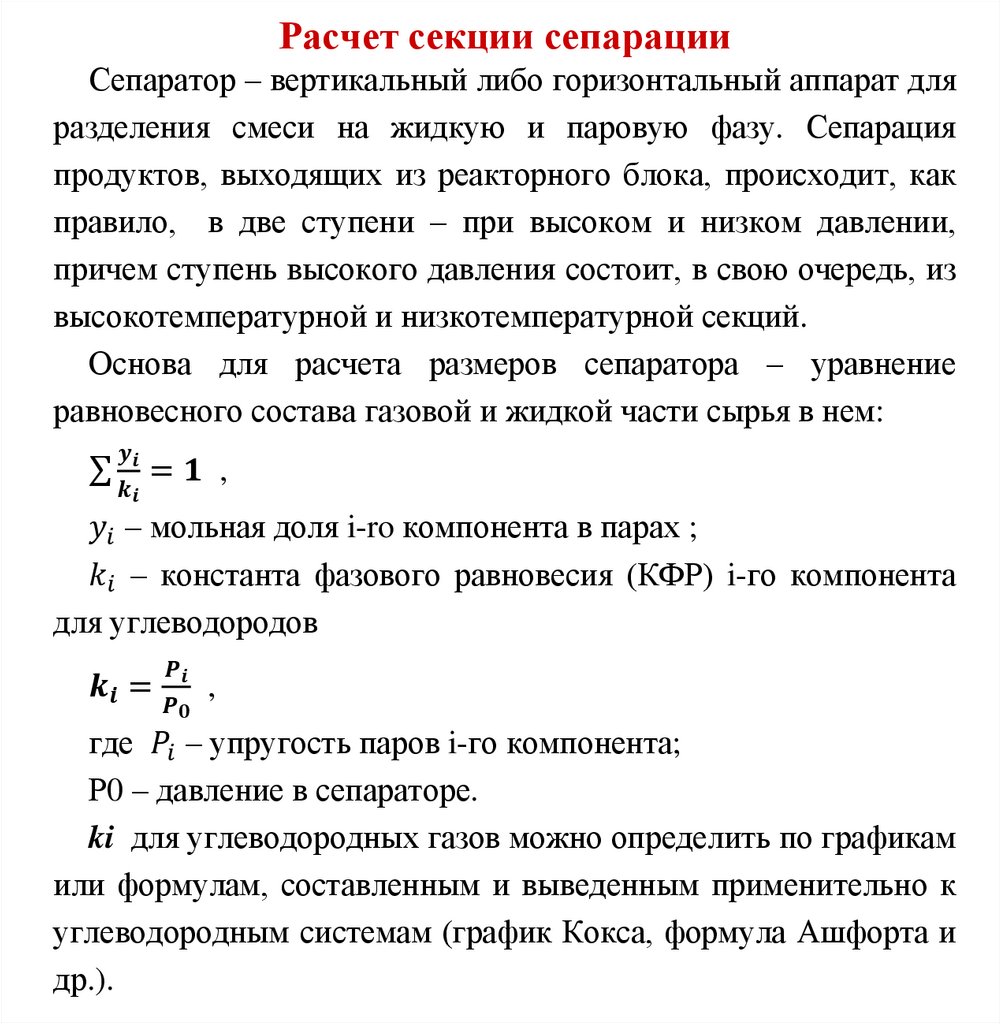

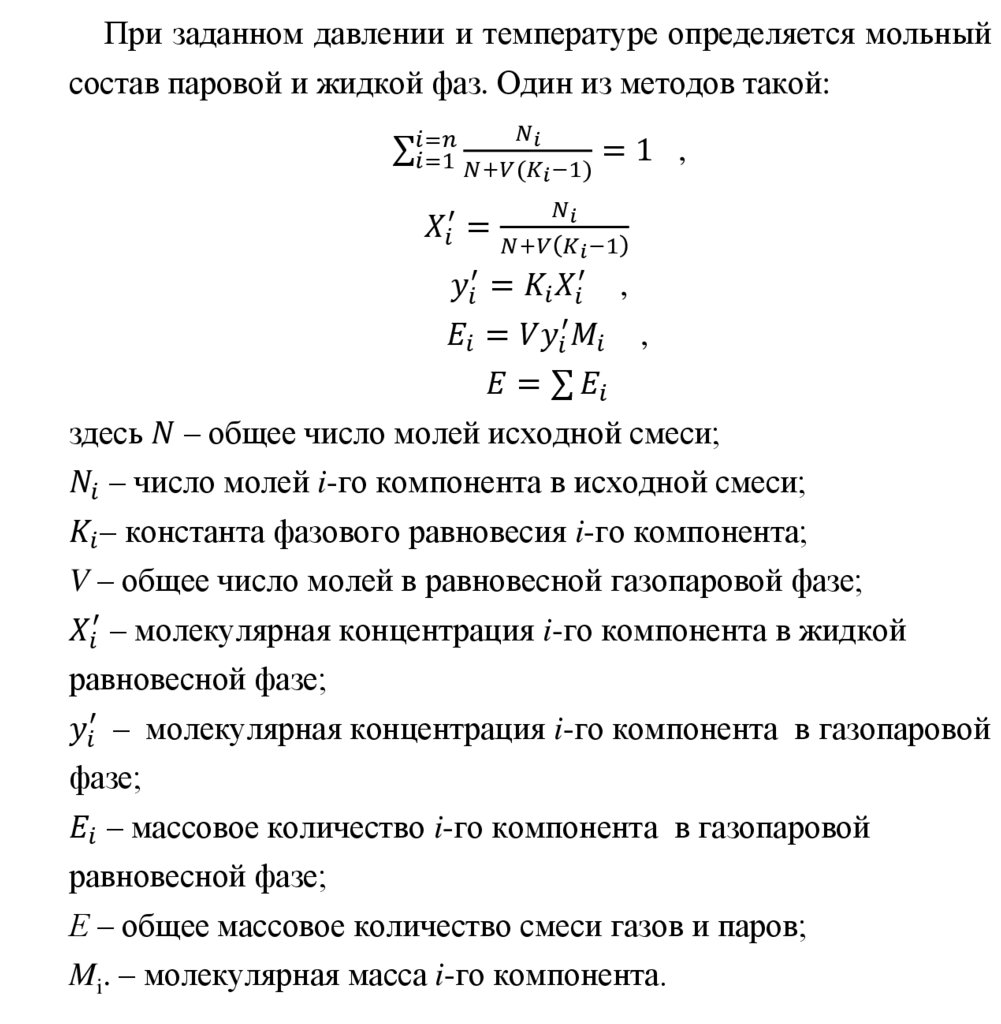

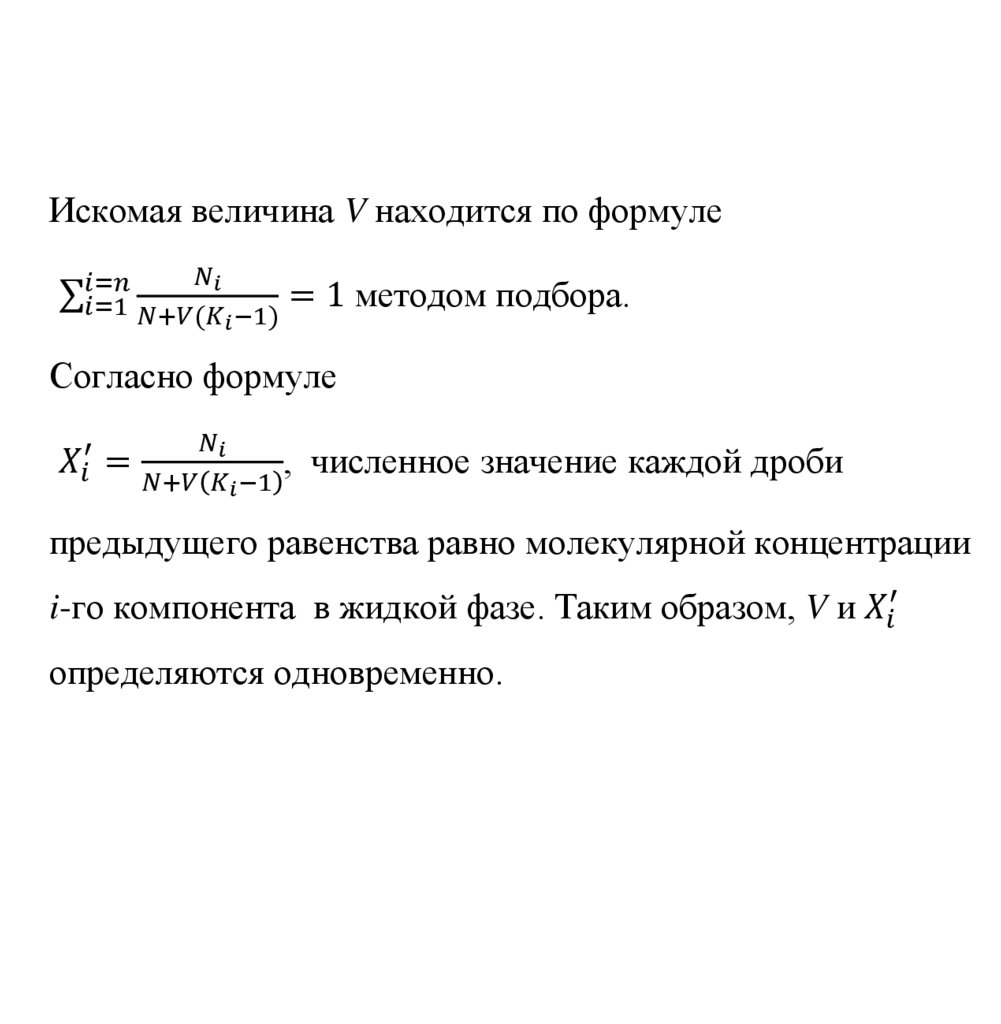

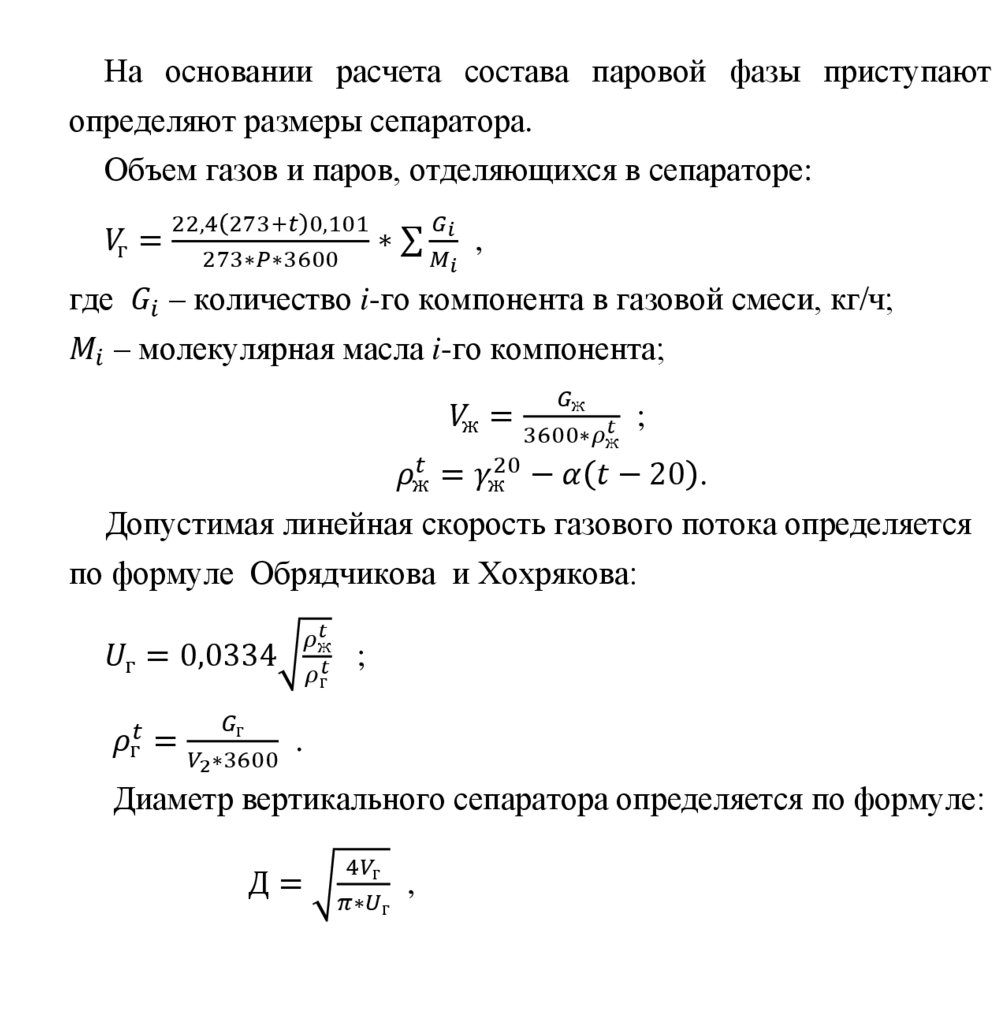

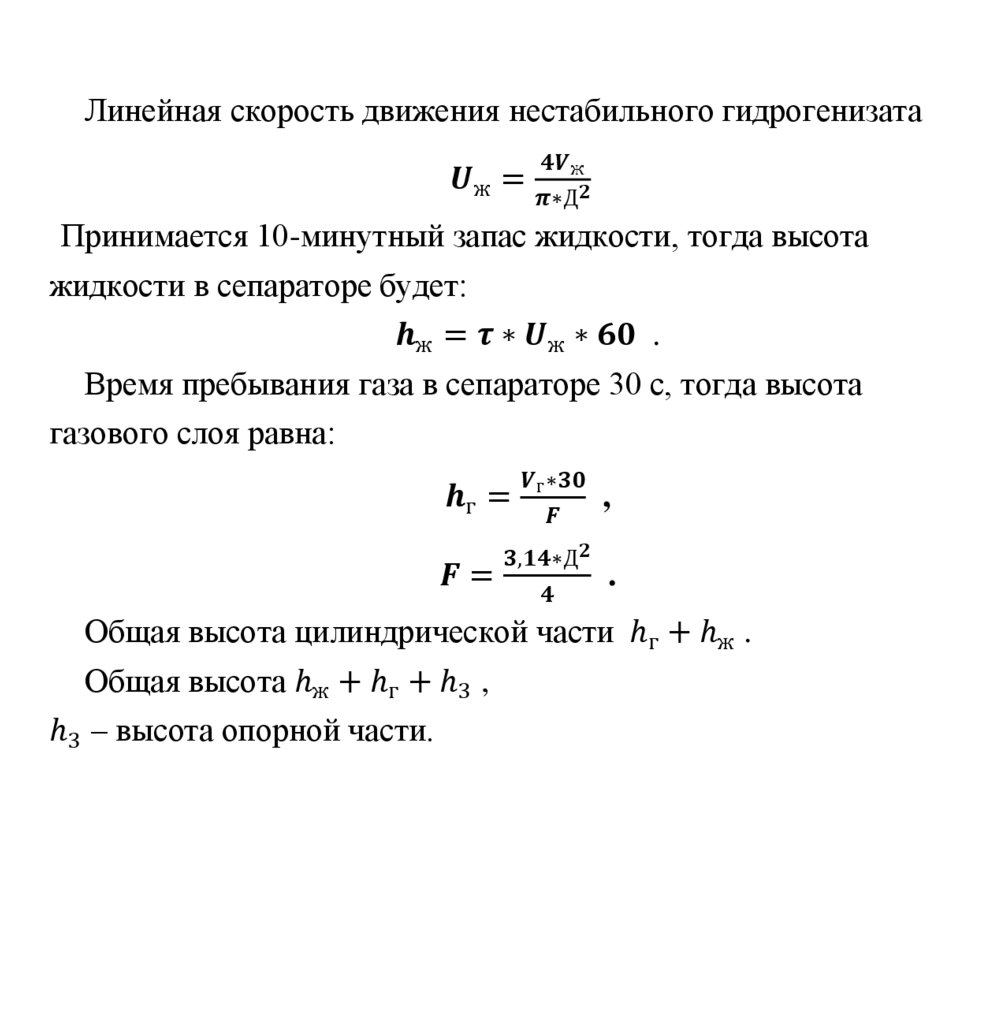

Технологический расчет установок и аппаратовТехнологический расчет

установок гидрокатали-

тических процессов очень схож вне зависимости от типа

установки и проводится по одной и той же методике.

Расчету подлежат следующие аппараты:

1. Реакторный блок (печь и реактор).

2. Секция сепарации.

3. Отделение стабилизации и ректификации

(стабилизационная, атмосферная и вакуумные

колонны).

4. Теплообменная аппаратура.

5. Насосы, компрессоры.

13.

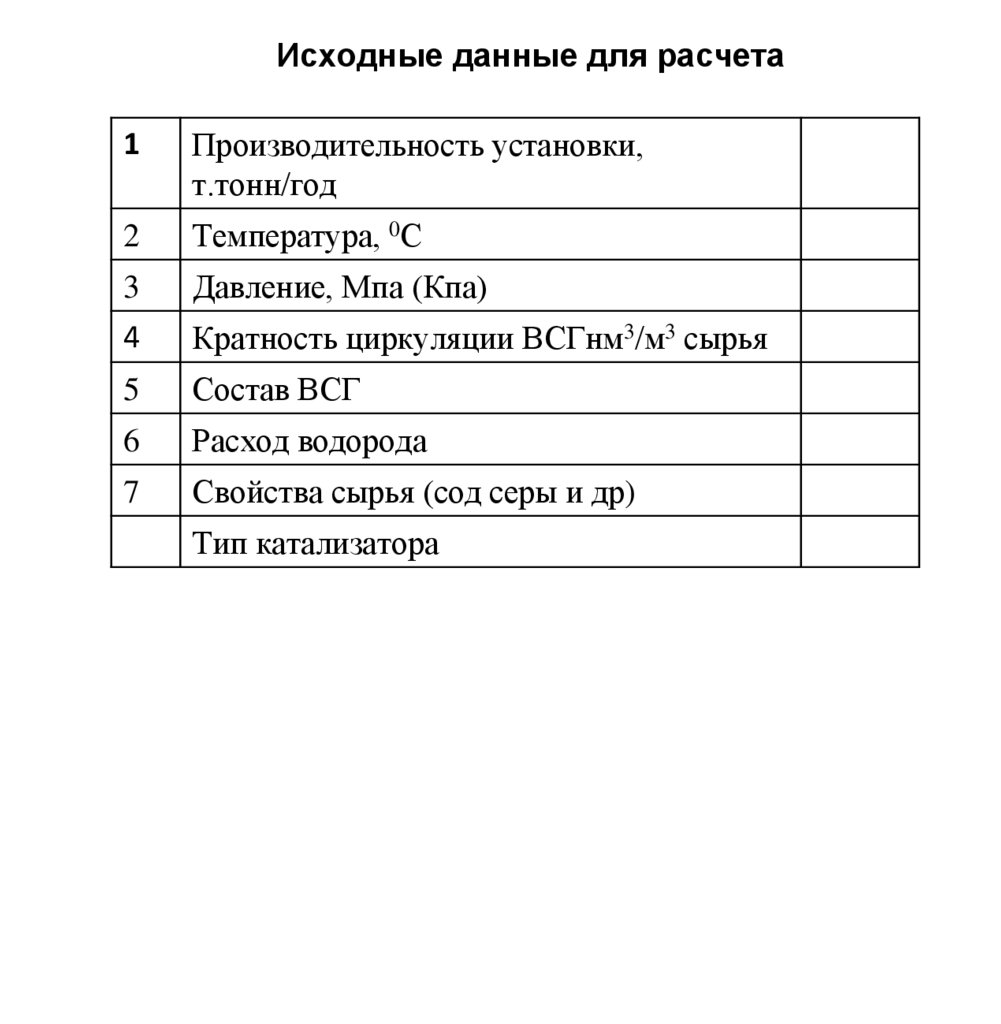

Исходные данные для расчета1

Производительность установки,

т.тонн/год

2

Температура, 0С

3

Давление, Мпа (Кпа)

4

Кратность циркуляции ВСГнм3/м3 сырья

5

Состав ВСГ

6

Расход водорода

7

Свойства сырья (сод серы и др)

Тип катализатора

14.

Примерный состав водородсодержащего газаКомпоненты

Водород

Метан

Этан

Пропан

Бутан

Итого

Риформинг

%, масс.

32-28

22-26

14-16

22-24

4-6

100

Паровая

конверсия метана

%, масс.

80

12

5

2

1

100

Процессы

Расход водорода

%, масс. от сырья

Гидродоочистка

Гидроочистка парафинов

Гидрирование

Гидрокрекинг (гидроконверсия)

Гидроизомеризация (по вариантам)

Каталитическая депарафинизация

0,2 – 0,4

0,1 – 0,15

0,8 – 2,5

0,5 – 1,5

0,05 – 0,5

0,3 – 1,0

15.

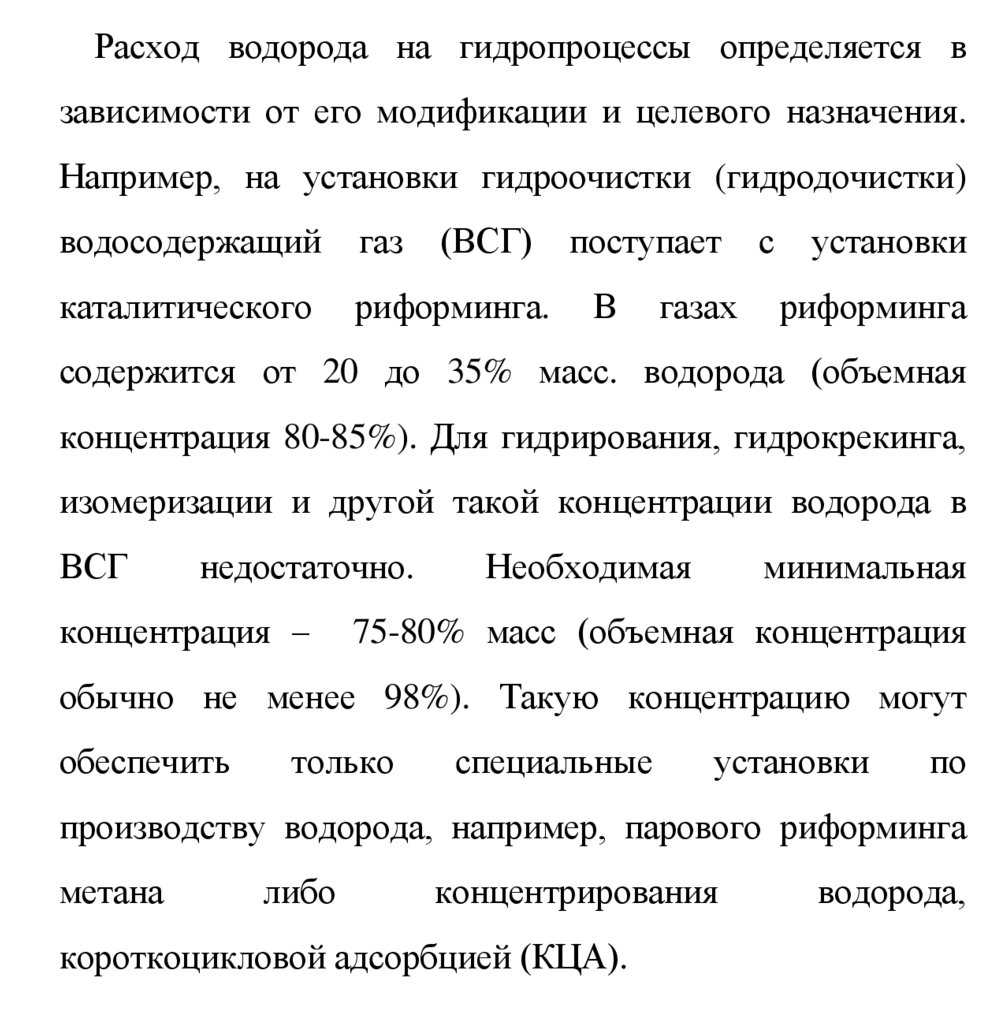

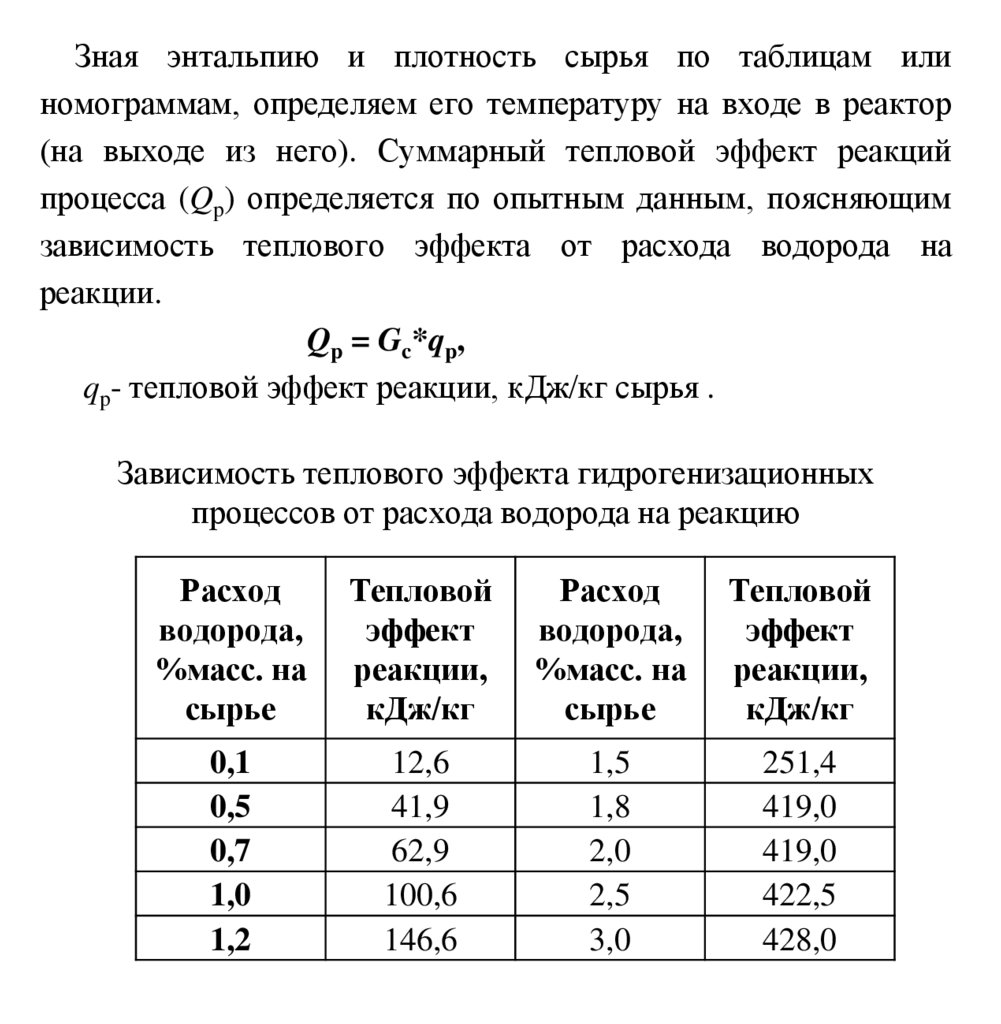

Расход водорода на гидропроцессы определяется взависимости от его модификации и целевого назначения.

Например, на установки гидроочистки (гидродочистки)

водосодержащий

газ

(ВСГ)

каталитического

риформинга.

поступает

В

газах

с

установки

риформинга

содержится от 20 до 35% масс. водорода (объемная

концентрация 80-85%). Для гидрирования, гидрокрекинга,

изомеризации и другой такой концентрации водорода в

ВСГ

недостаточно.

концентрация –

Необходимая

минимальная

75-80% масс (объемная концентрация

обычно не менее 98%). Такую концентрацию могут

обеспечить

только

специальные

установки

по

производству водорода, например, парового риформинга

метана

либо

концентрирования

короткоцикловой адсорбцией (КЦА).

водорода,

16.

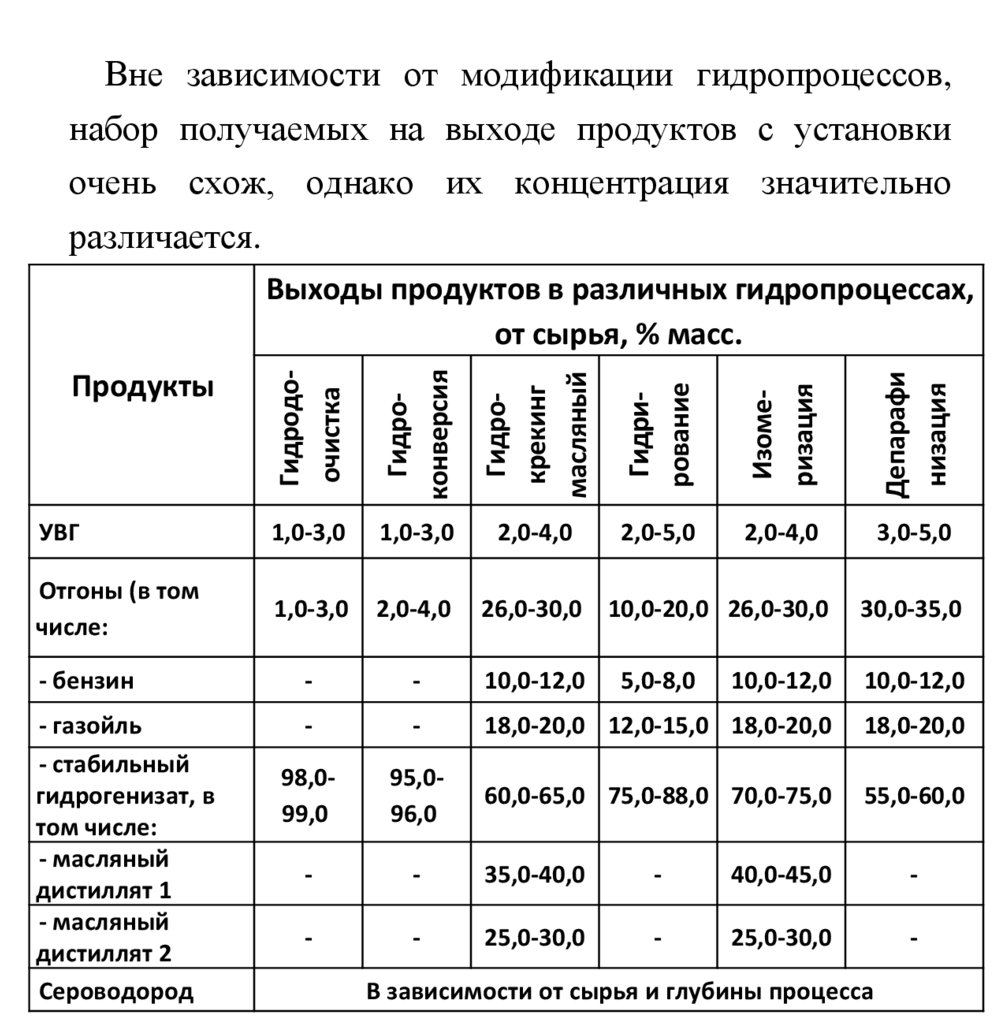

Вне зависимости от модификации гидропроцессов,набор получаемых на выходе продуктов с установки

очень схож, однако их концентрация значительно

различается.

Гидродоочистка

Гидроконверсия

Гидрокрекинг

масляный

Гидрирование

Изомеризация

Депарафи

низация

Выходы продуктов в различных гидропроцессах,

от сырья, % масс.

УВГ

1,0-3,0

1,0-3,0

2,0-4,0

2,0-5,0

2,0-4,0

3,0-5,0

Отгоны (в том

числе:

1,0-3,0

2,0-4,0

26,0-30,0 10,0-20,0 26,0-30,0

30,0-35,0

- бензин

-

-

10,0-12,0

10,0-12,0

10,0-12,0

- газойль

- стабильный

гидрогенизат, в

том числе:

- масляный

дистиллят 1

- масляный

дистиллят 2

Сероводород

-

-

18,0-20,0 12,0-15,0 18,0-20,0

18,0-20,0

98,099,0

95,096,0

60,0-65,0 75,0-88,0 70,0-75,0

55,0-60,0

-

-

35,0-40,0

-

40,0-45,0

-

-

-

25,0-30,0

-

25,0-30,0

-

Продукты

5,0-8,0

В зависимости от сырья и глубины процесса

17.

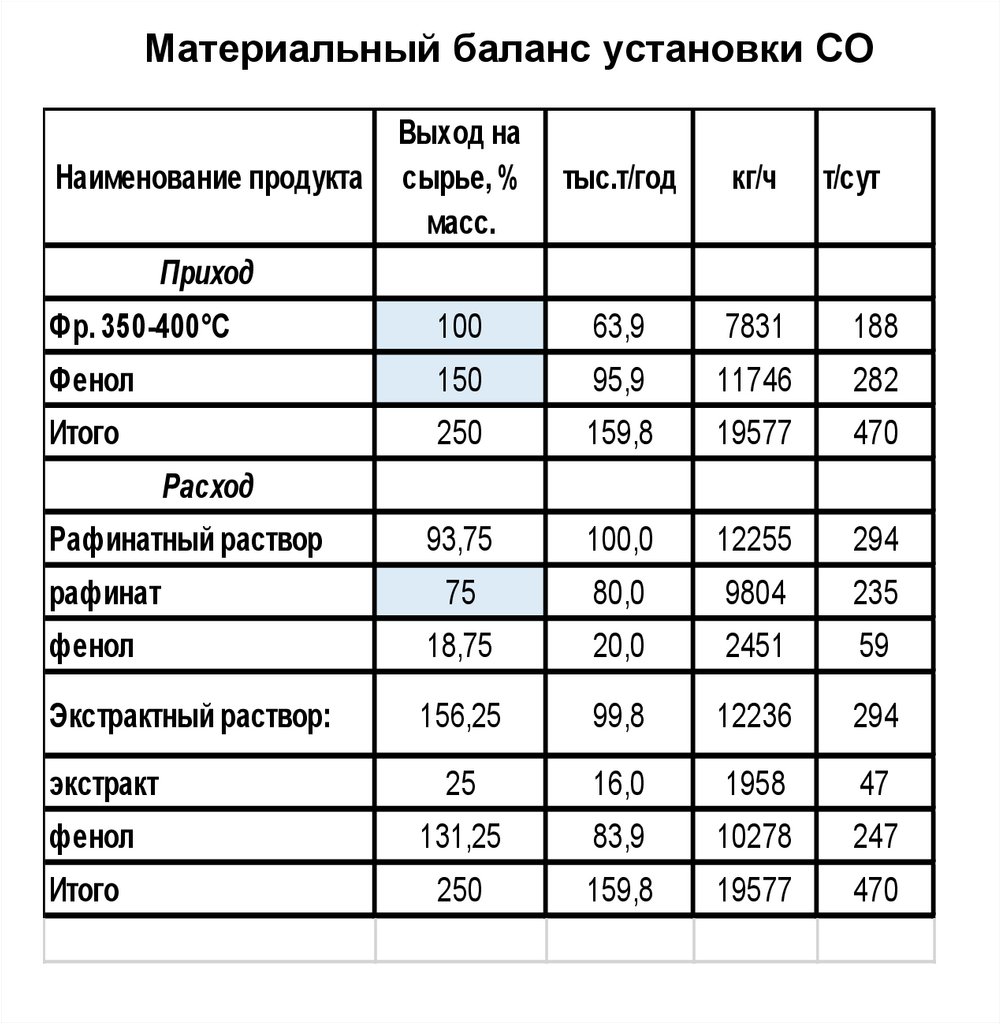

Материальный баланс установки СОВыход на

сырье, %

масс.

тыс.т/год

кг/ч

т/сут

Фр. 350-400°С

100

63,9

7831

188

Фенол

150

95,9

11746

282

Итого

250

159,8

19577

470

Рафинатный раствор

93,75

100,0

12255

294

рафинат

75

80,0

9804

235

фенол

18,75

20,0

2451

59

Экстрактный раствор:

156,25

99,8

12236

294

экстракт

25

16,0

1958

47

фенол

131,25

83,9

10278

247

Итого

250

159,8

19577

470

Наименование продукта

Приход

Расход

18.

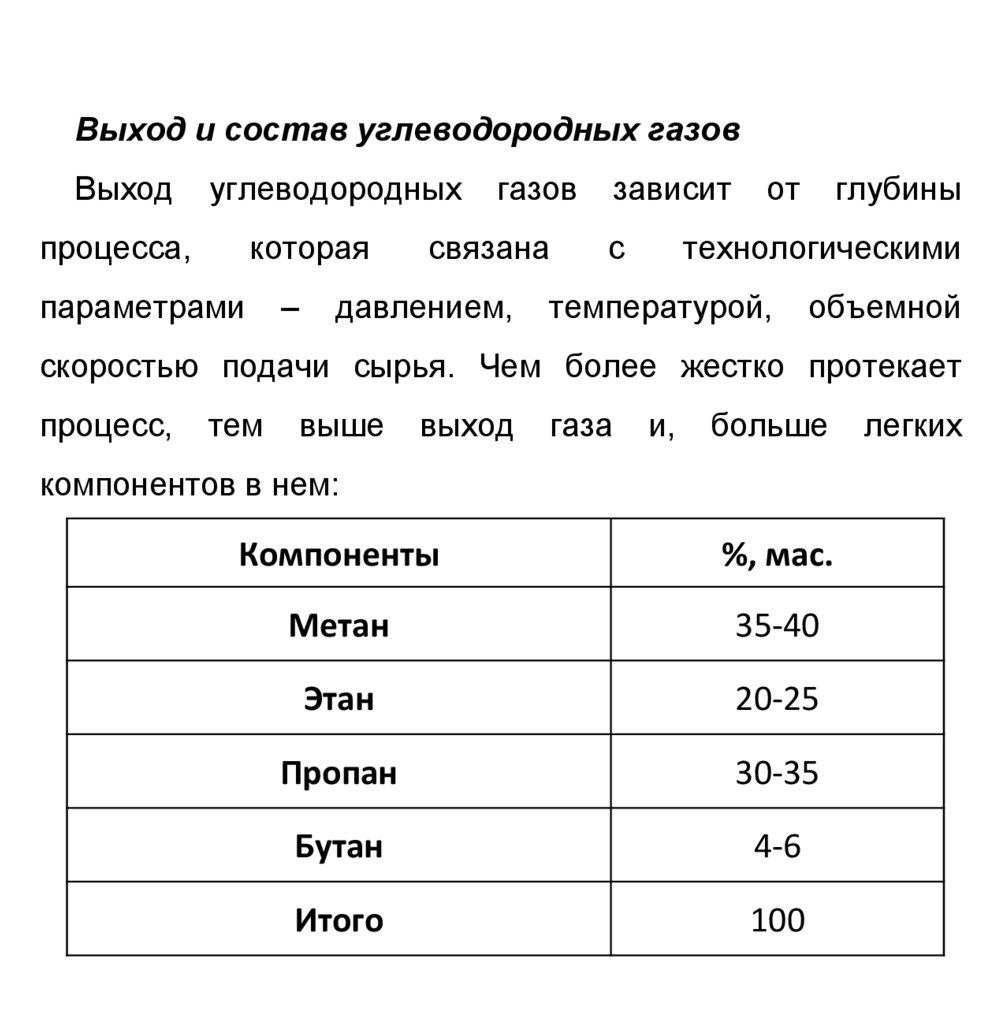

Выход и состав углеводородных газовВыход

углеводородных

процесса,

которая

параметрами

–

газов

связана

давлением,

зависит

с

от

глубины

технологическими

температурой,

объемной

скоростью подачи сырья. Чем более жестко протекает

процесс,

тем

выше

выход

газа

и,

больше

компонентов в нем:

Компоненты

%, мас.

Метан

35-40

Этан

20-25

Пропан

30-35

Бутан

4-6

Итого

100

легких

19.

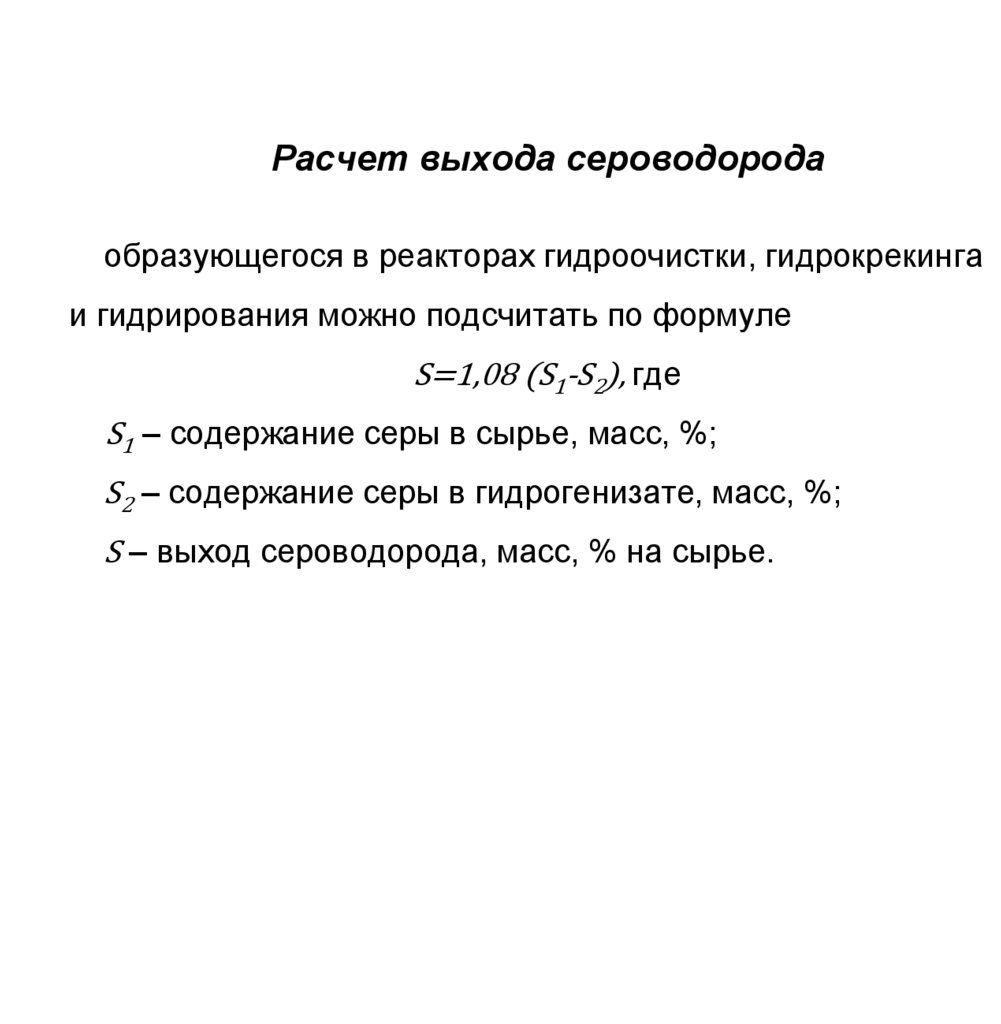

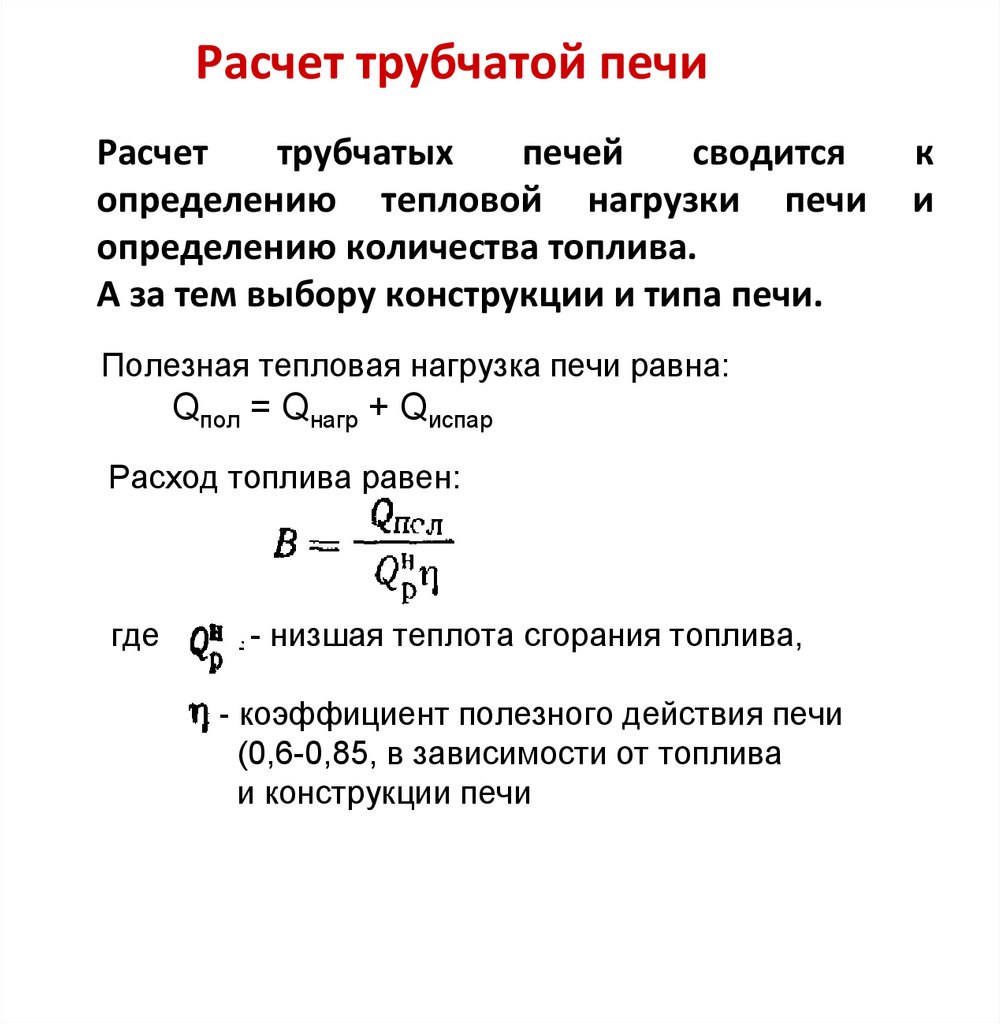

Расчет выхода сероводородаобразующегося в реакторах гидроочистки, гидрокрекинга

и гидрирования можно подсчитать по формуле

S=1,08 (S1-S2), где

S1 – содержание серы в сырье, масс, %;

S2 – содержание серы в гидрогенизате, масс, %;

S – выход сероводорода, масс, % на сырье.

20.

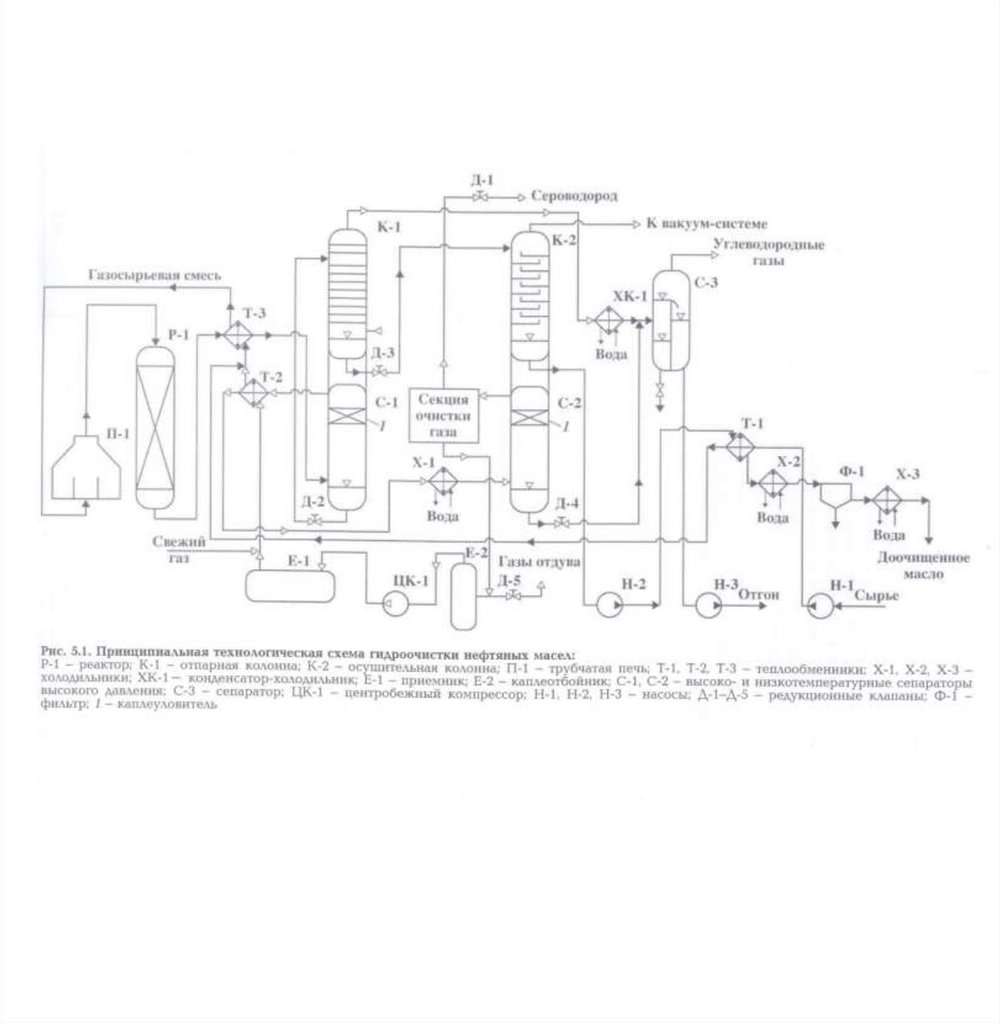

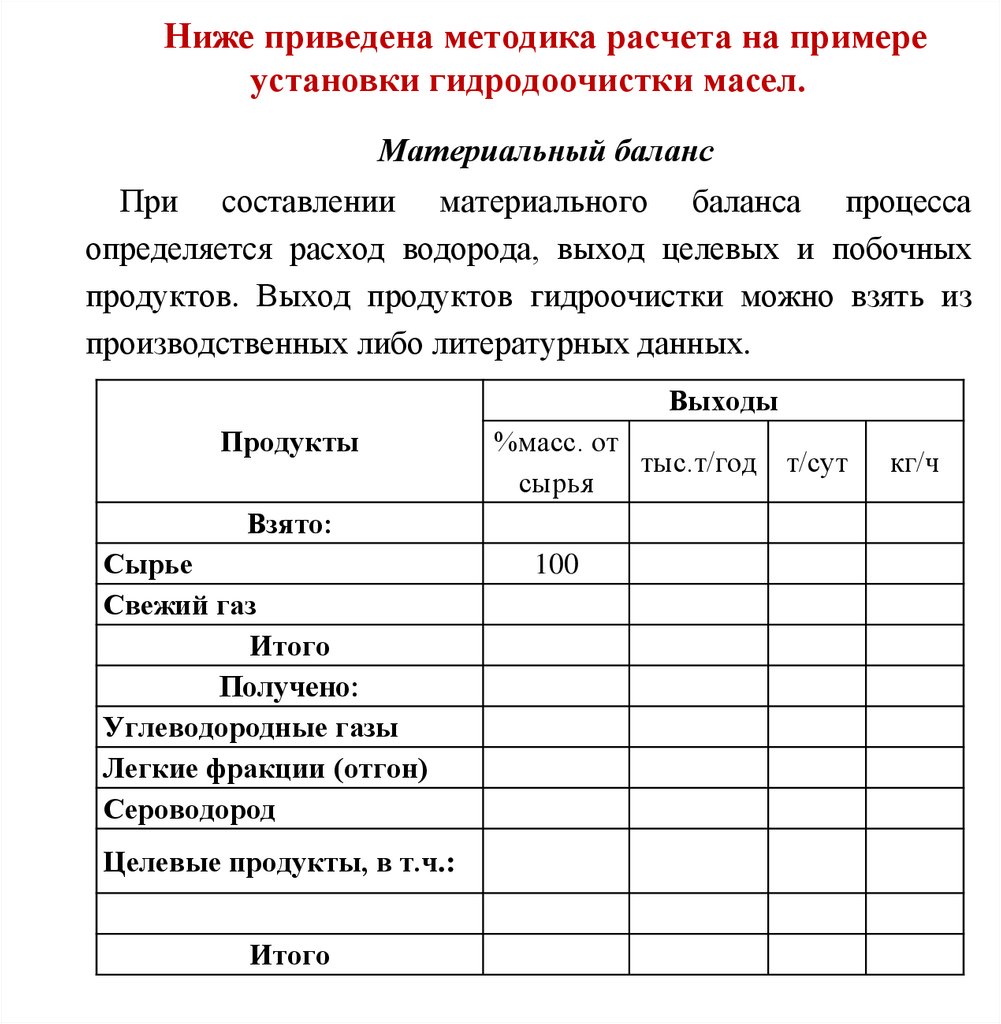

Ниже приведена методика расчета на примереустановки гидродоочистки масел.

Материальный баланс

При составлении материального баланса процесса

определяется расход водорода, выход целевых и побочных

продуктов. Выход продуктов гидроочистки можно взять из

производственных либо литературных данных.

Выходы

Продукты

%масс. от

тыс.т/год т/сут

сырья

Взято:

Сырье

Свежий газ

Итого

Получено:

Углеводородные газы

Легкие фракции (отгон)

Сероводород

Целевые продукты, в т.ч.:

Итого

100

кг/ч

21.

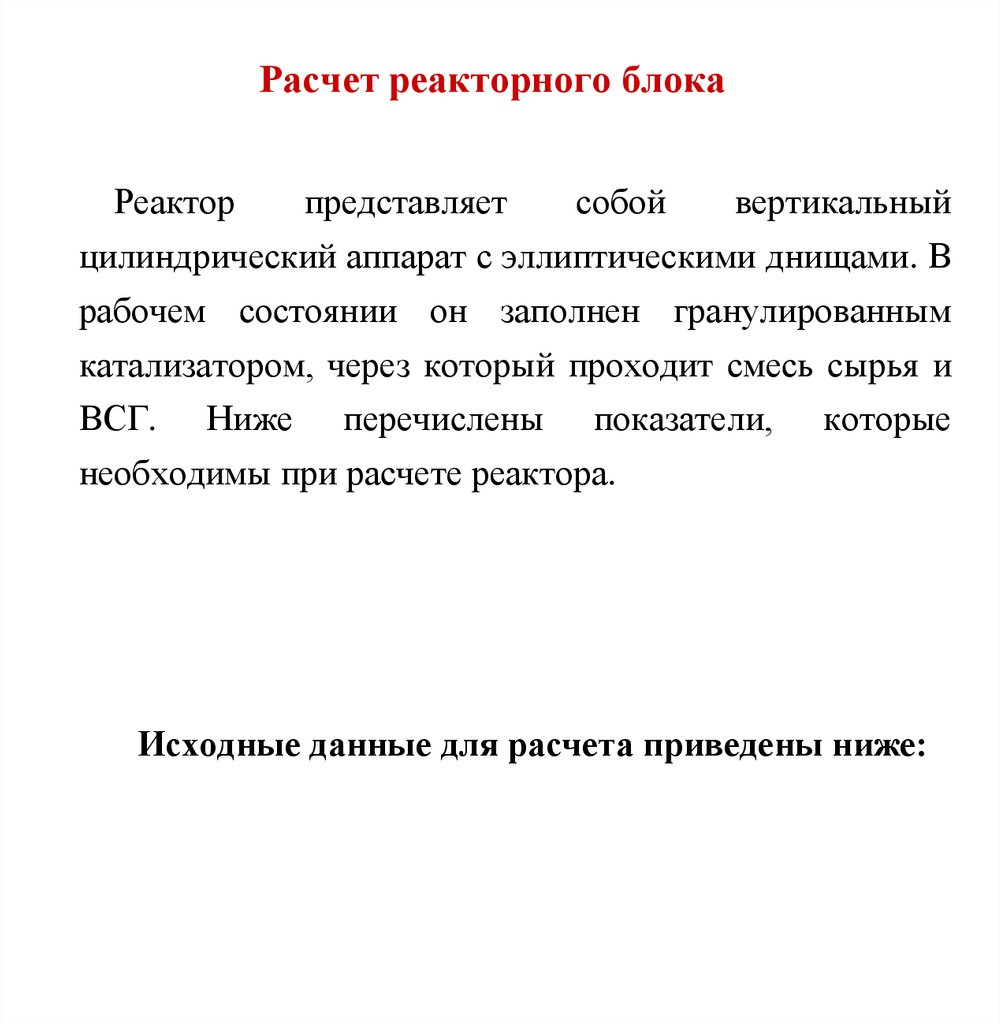

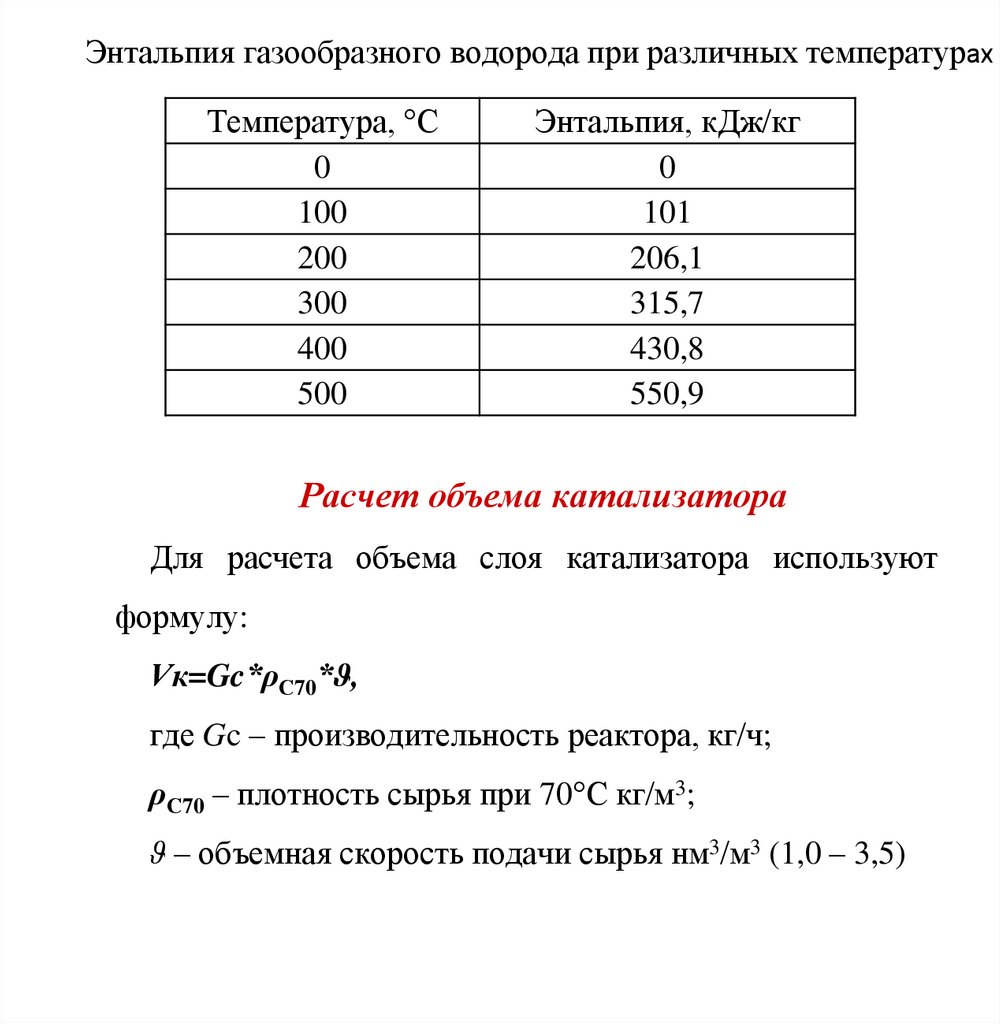

Расчет реакторного блокаРеактор

представляет

собой

вертикальный

цилиндрический аппарат с эллиптическими днищами. В

рабочем состоянии он заполнен гранулированным

катализатором, через который проходит смесь сырья и

ВСГ.

Ниже

перечислены

показатели,

которые

необходимы при расчете реактора.

Исходные данные для расчета приведены ниже:

22.

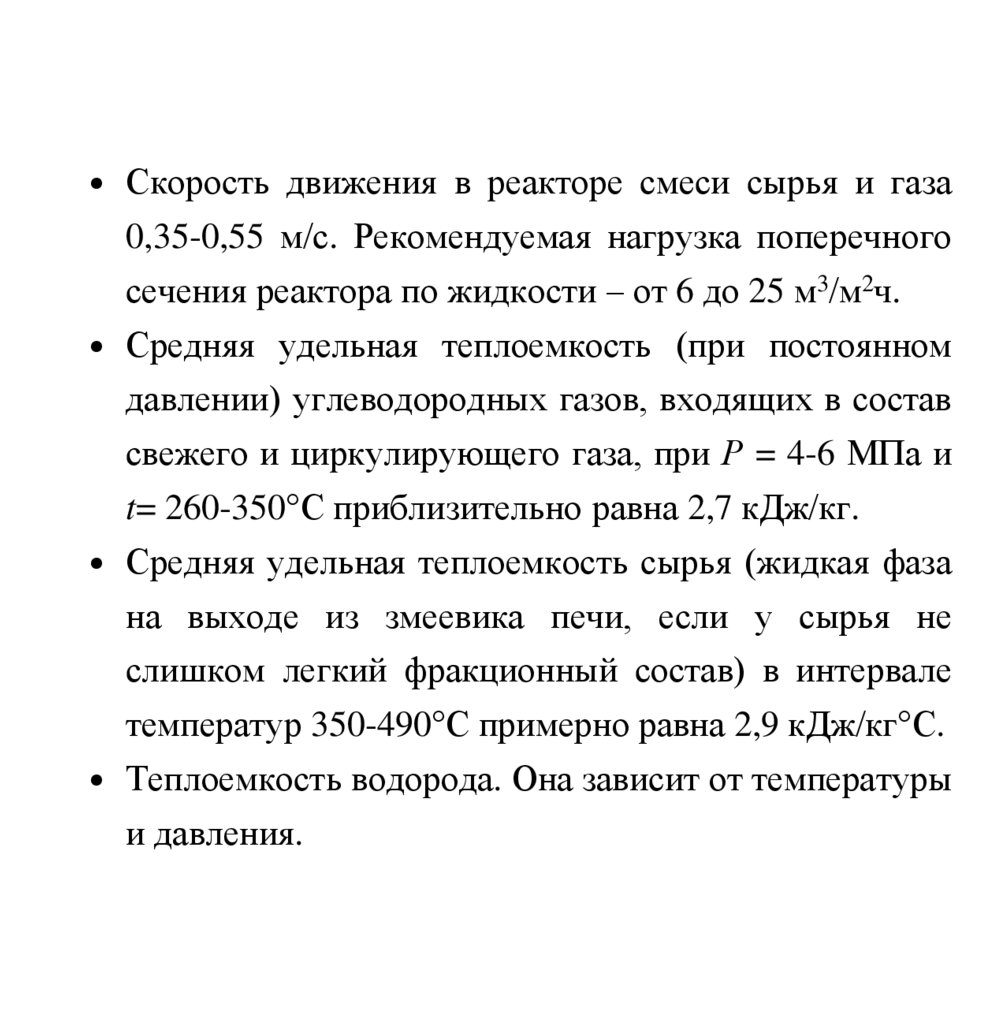

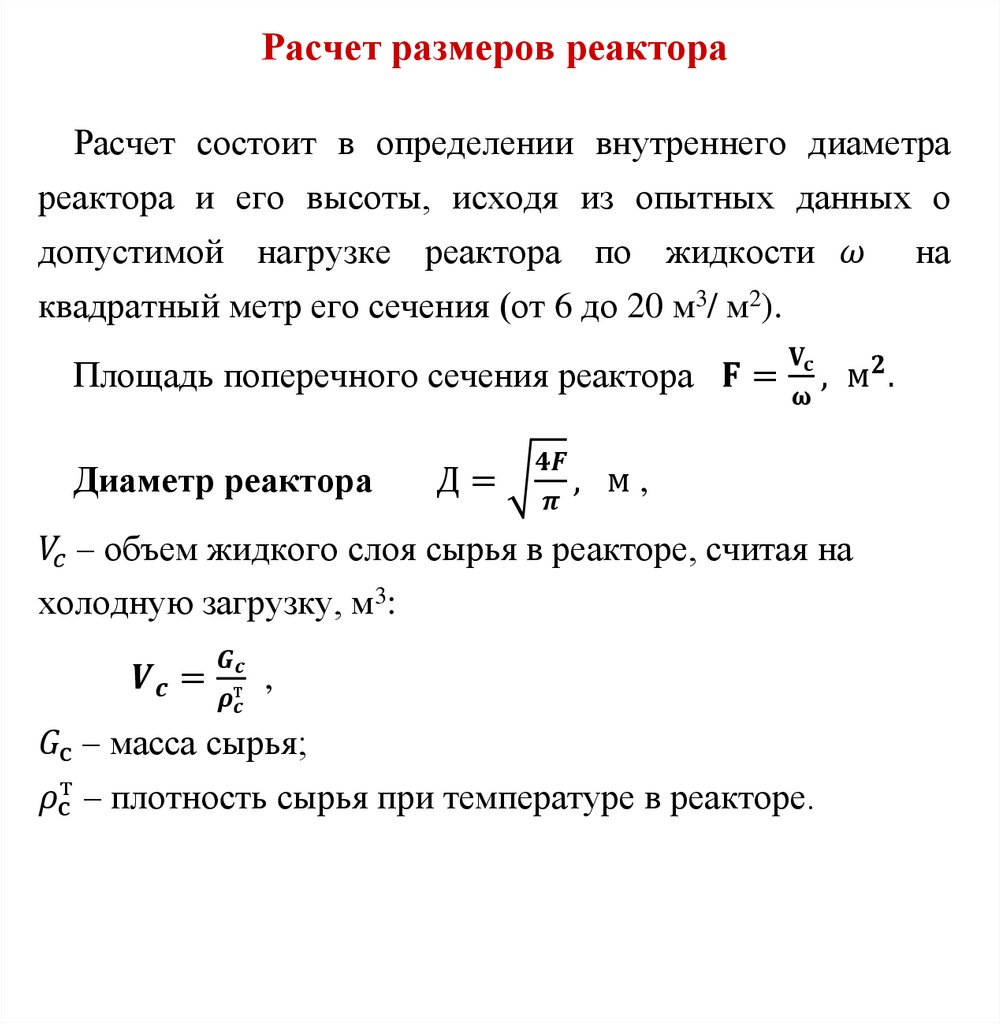

• Скорость движения в реакторе смеси сырья и газа0,35-0,55 м/с. Рекомендуемая нагрузка поперечного

сечения реактора по жидкости – от 6 до 25 м3/м2ч.

• Средняя удельная теплоемкость (при постоянном

давлении) углеводородных газов, входящих в состав

свежего и циркулирующего газа, при Р = 4-6 МПа и

t= 260-350°С приблизительно равна 2,7 кДж/кг.

• Средняя удельная теплоемкость сырья (жидкая фаза

на выходе из змеевика печи, если у сырья не

слишком легкий фракционный состав) в интервале

температур 350-490°С примерно равна 2,9 кДж/кг°С.

• Теплоемкость водорода. Она зависит от температуры

и давления.

23.

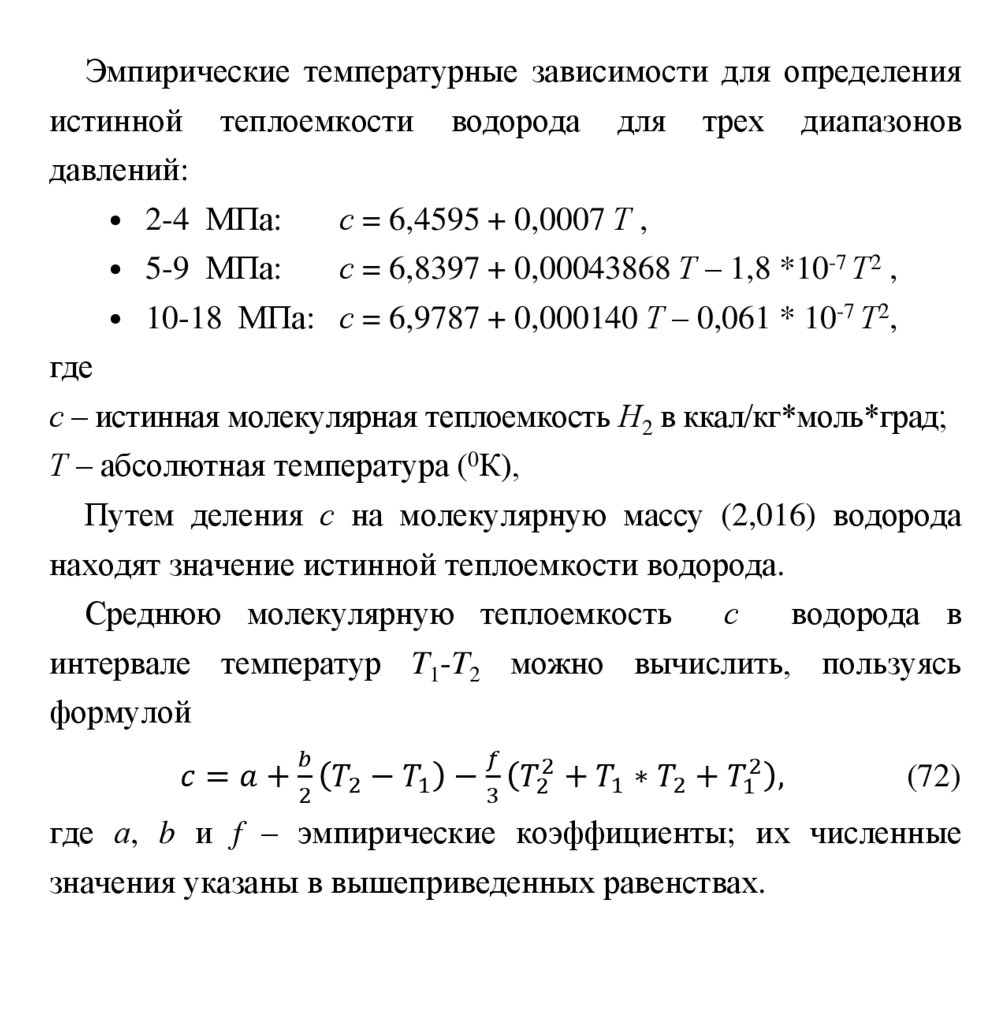

Эмпирические температурные зависимости для определенияистинной теплоемкости водорода для трех диапазонов

давлений:

• 2-4 МПа:

с = 6,4595 + 0,0007 Т ,

• 5-9 МПа:

с = 6,8397 + 0,00043868 Т – 1,8 *10-7 Т2 ,

• 10-18 МПа: с = 6,9787 + 0,000140 Т – 0,061 * 10-7 Т2,

где

с – истинная молекулярная теплоемкость Н2 в ккал/кг*моль*град;

Т – абсолютная температура (0К),

Путем деления с на молекулярную массу (2,016) водорода

находят значение истинной теплоемкости водорода.

Среднюю молекулярную теплоемкость

с

водорода в

интервале температур T1-T2 можно вычислить, пользуясь

формулой

chemistry

chemistry