Similar presentations:

Расчеты технологических процессов производства базовых масел. Цикл практических занятий

1.

«Расчеты технологическихпроцессов производства

базовых масел»

Цикл практических занятий

Часть 5.

Профессор Макаров А.Д.

Ст. преподаватель Голованова Е.В.

2022 г.

2.

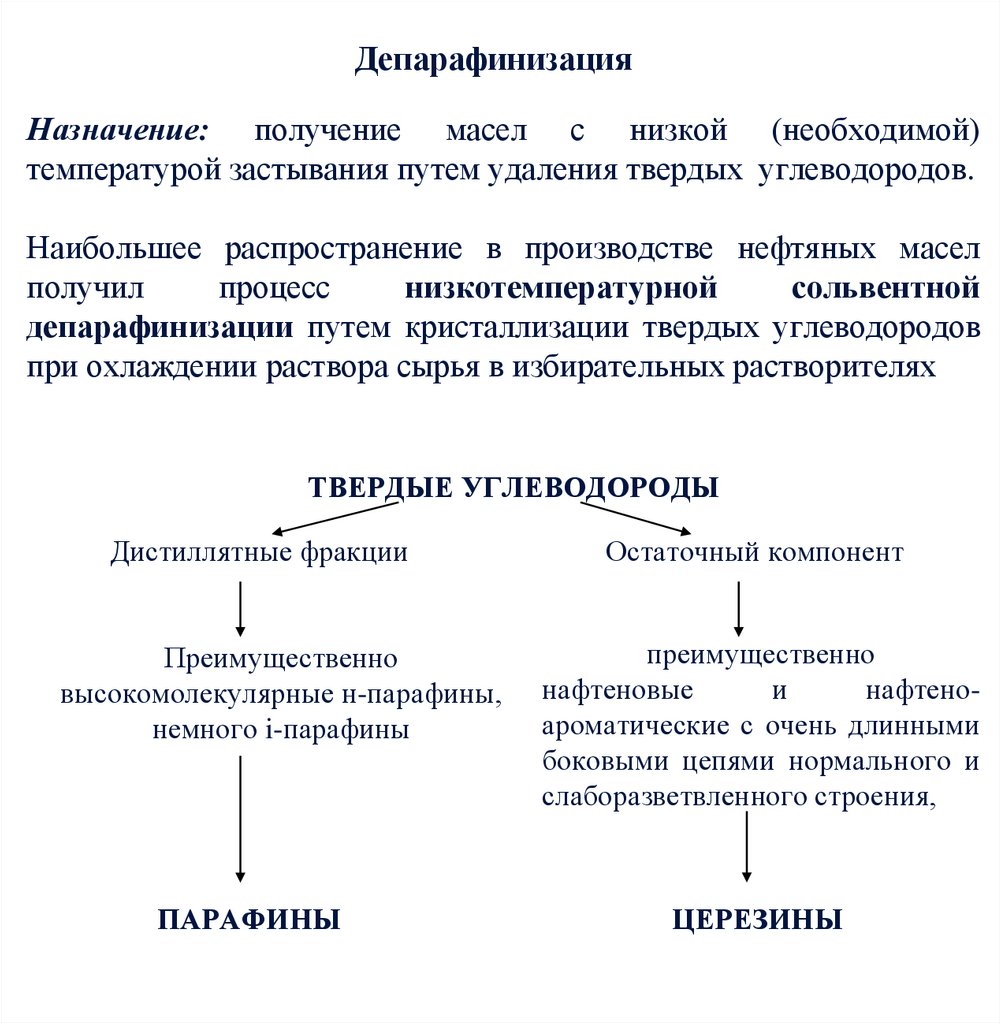

ДепарафинизацияНазначение: получение масел с низкой (необходимой)

температурой застывания путем удаления твердых углеводородов.

Наибольшее распространение в производстве нефтяных масел

получил

процесс

низкотемпературной

сольвентной

депарафинизации путем кристаллизации твердых углеводородов

при охлаждении раствора сырья в избирательных растворителях

ТВЕРДЫЕ УГЛЕВОДОРОДЫ

Дистиллятные фракции

Преимущественно

высокомолекулярные н-парафины,

немного i-парафины

ПАРАФИНЫ

Остаточный компонент

преимущественно

нафтеновые

и

нафтеноароматические с очень длинными

боковыми цепями нормального и

слаборазветвленного строения,

ЦЕРЕЗИНЫ

3.

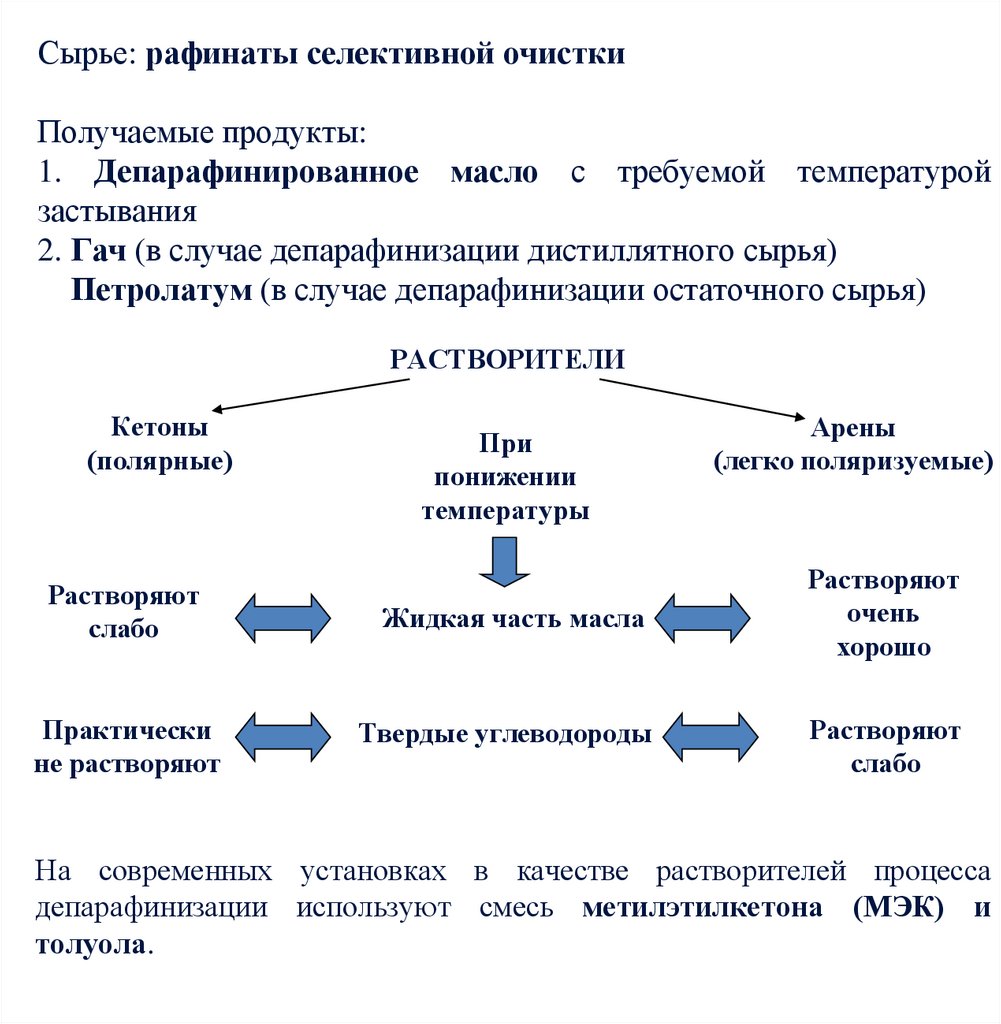

Сырье: рафинаты селективной очисткиПолучаемые продукты:

1. Депарафинированное масло с требуемой температурой

застывания

2. Гач (в случае депарафинизации дистиллятного сырья)

Петролатум (в случае депарафинизации остаточного сырья)

РАСТВОРИТЕЛИ

Кетоны

(полярные)

При

понижении

температуры

Арены

(легко поляризуемые)

Растворяют

слабо

Жидкая часть масла

Растворяют

очень

хорошо

Практически

не растворяют

Твердые углеводороды

Растворяют

слабо

На современных установках в качестве растворителей процесса

депарафинизации используют смесь метилэтилкетона (МЭК) и

толуола.

4.

На эффективность процесса депарафинизации влияет рядфакторов, основными из которых являются следующие:

- Общее разбавление сырья растворителем

- Состав применяемого растворителя

- Качество депарафинируемого сырья

- Термическая обработка и охлаждение

- Метод ввода растворителя с систему охлаждения

Состав растворителя

Увеличение содержания кетона повышает скорость

фильтрации, но выход депарафинированного масла

снижается (вследствие снижения растворяющей способности

растворителя)

При уменьшении содержания кетона наблюдается обратная

картина:

скорость фильтрации падает, выход депапарафинированного

масла увеличивается, а температура застывания повышается.

5.

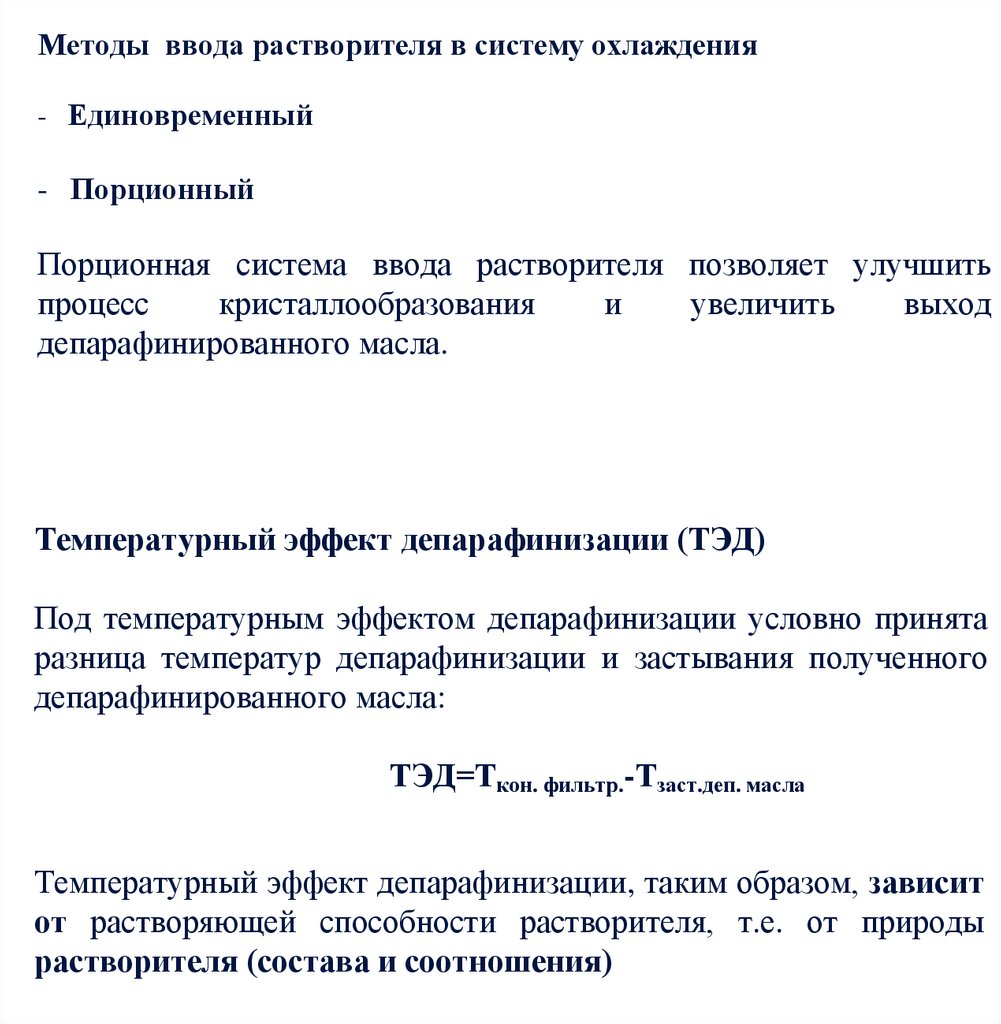

Методы ввода растворителя в систему охлаждения- Единовременный

- Порционный

Порционная система ввода растворителя позволяет улучшить

процесс

кристаллообразования

и

увеличить

выход

депарафинированного масла.

Температурный эффект депарафинизации (ТЭД)

Под температурным эффектом депарафинизации условно принята

разница температур депарафинизации и застывания полученного

депарафинированного масла:

ТЭД=Ткон. фильтр.-Тзаст.деп. масла

Температурный эффект депарафинизации, таким образом, зависит

от растворяющей способности растворителя, т.е. от природы

растворителя (состава и соотношения)

6.

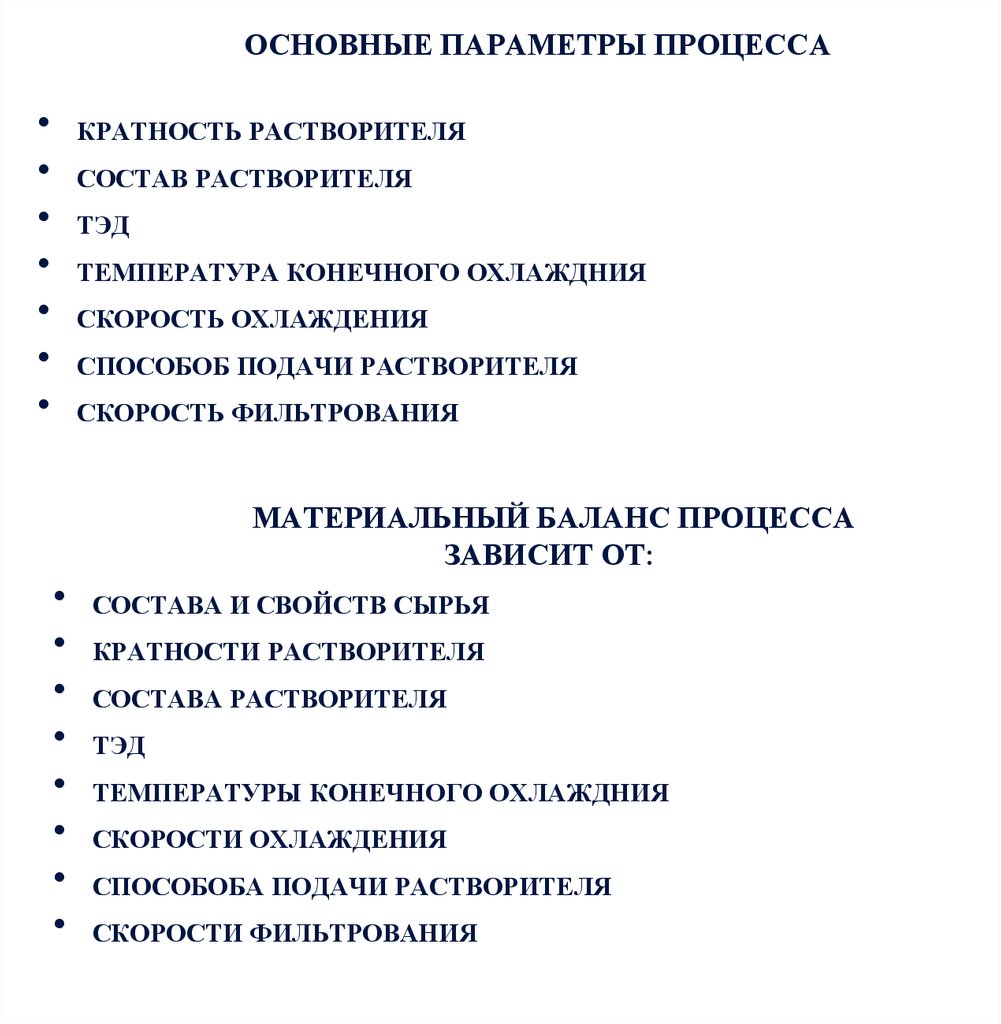

ОСНОВНЫЕ ПАРАМЕТРЫ ПРОЦЕССА• КРАТНОСТЬ РАСТВОРИТЕЛЯ

• СОСТАВ РАСТВОРИТЕЛЯ

• ТЭД

• ТЕМПЕРАТУРА КОНЕЧНОГО ОХЛАЖДНИЯ

• СКОРОСТЬ ОХЛАЖДЕНИЯ

• СПОСОБОБ ПОДАЧИ РАСТВОРИТЕЛЯ

• СКОРОСТЬ ФИЛЬТРОВАНИЯ

МАТЕРИАЛЬНЫЙ БАЛАНС ПРОЦЕССА

ЗАВИСИТ ОТ:

• СОСТАВА И СВОЙСТВ СЫРЬЯ

• КРАТНОСТИ РАСТВОРИТЕЛЯ

• СОСТАВА РАСТВОРИТЕЛЯ

• ТЭД

• ТЕМПЕРАТУРЫ КОНЕЧНОГО ОХЛАЖДНИЯ

• СКОРОСТИ ОХЛАЖДЕНИЯ

• СПОСОБОБА ПОДАЧИ РАСТВОРИТЕЛЯ

• СКОРОСТИ ФИЛЬТРОВАНИЯ

7.

8.

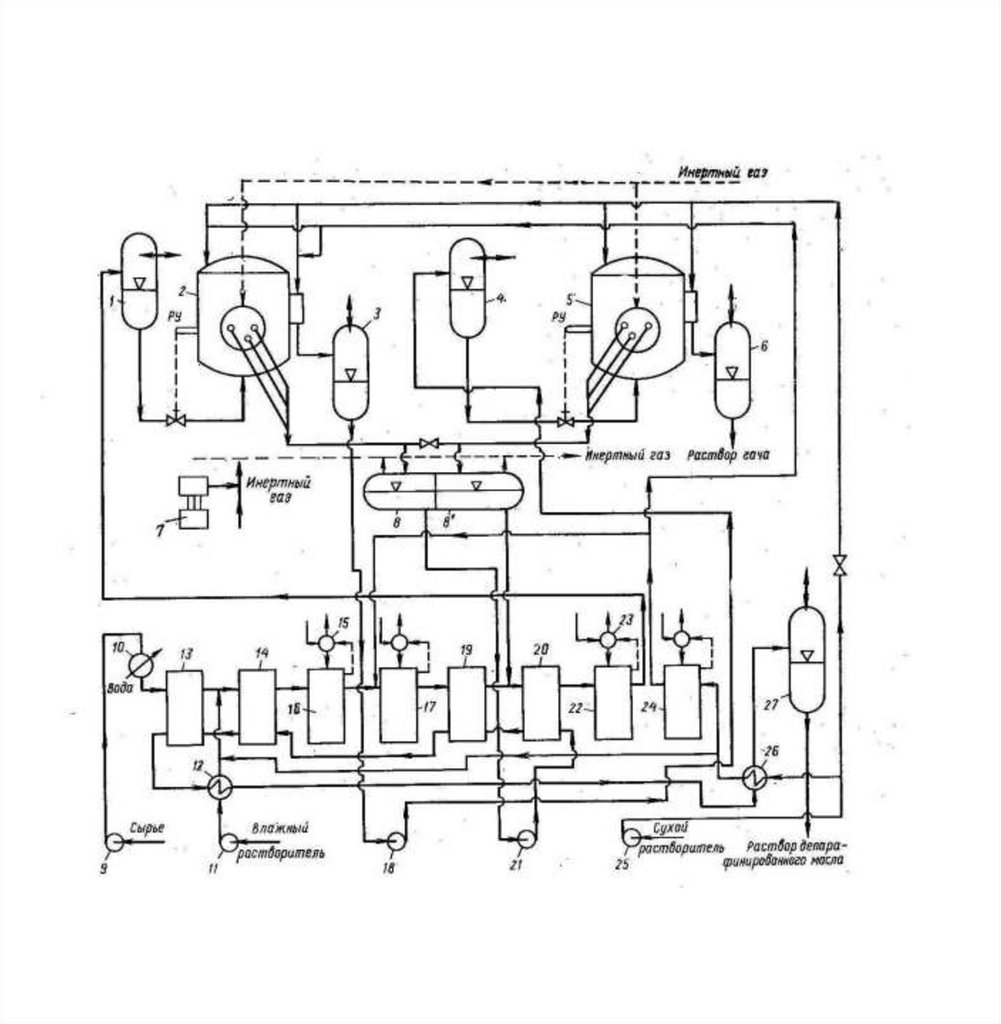

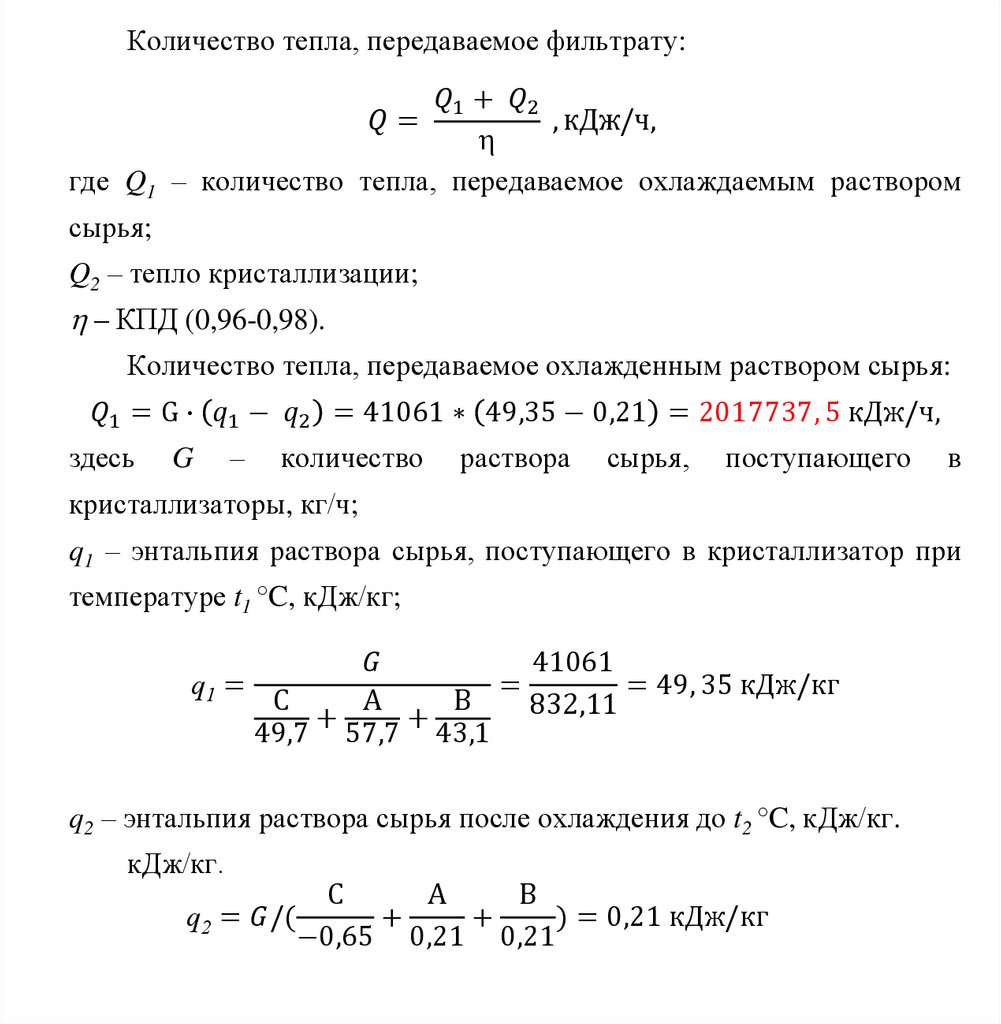

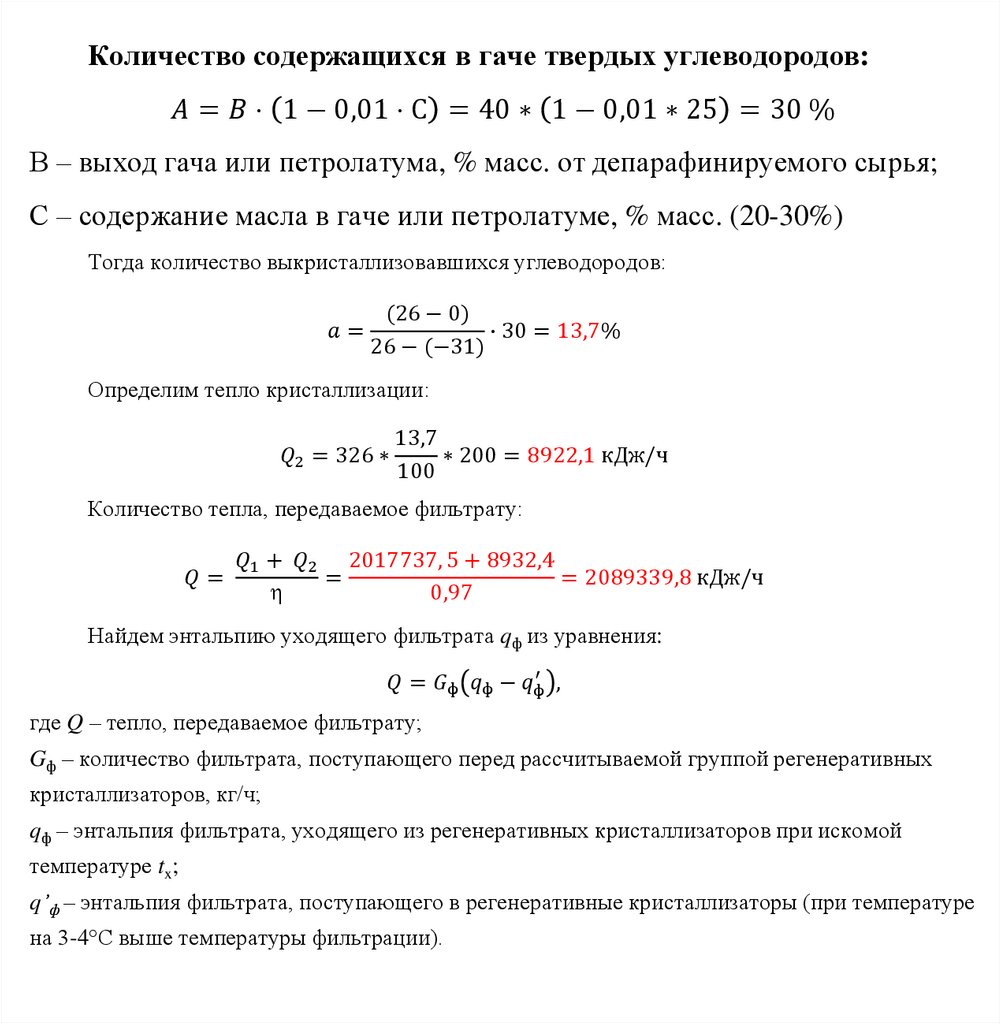

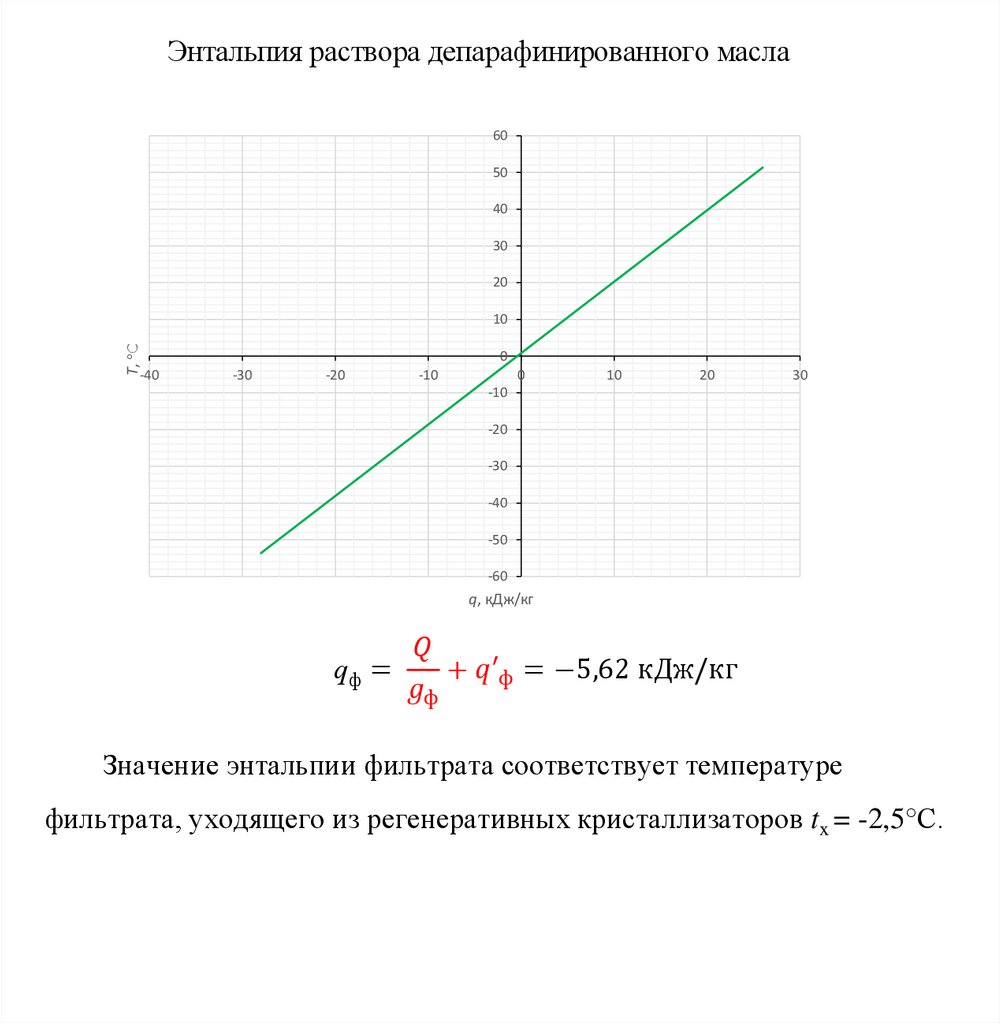

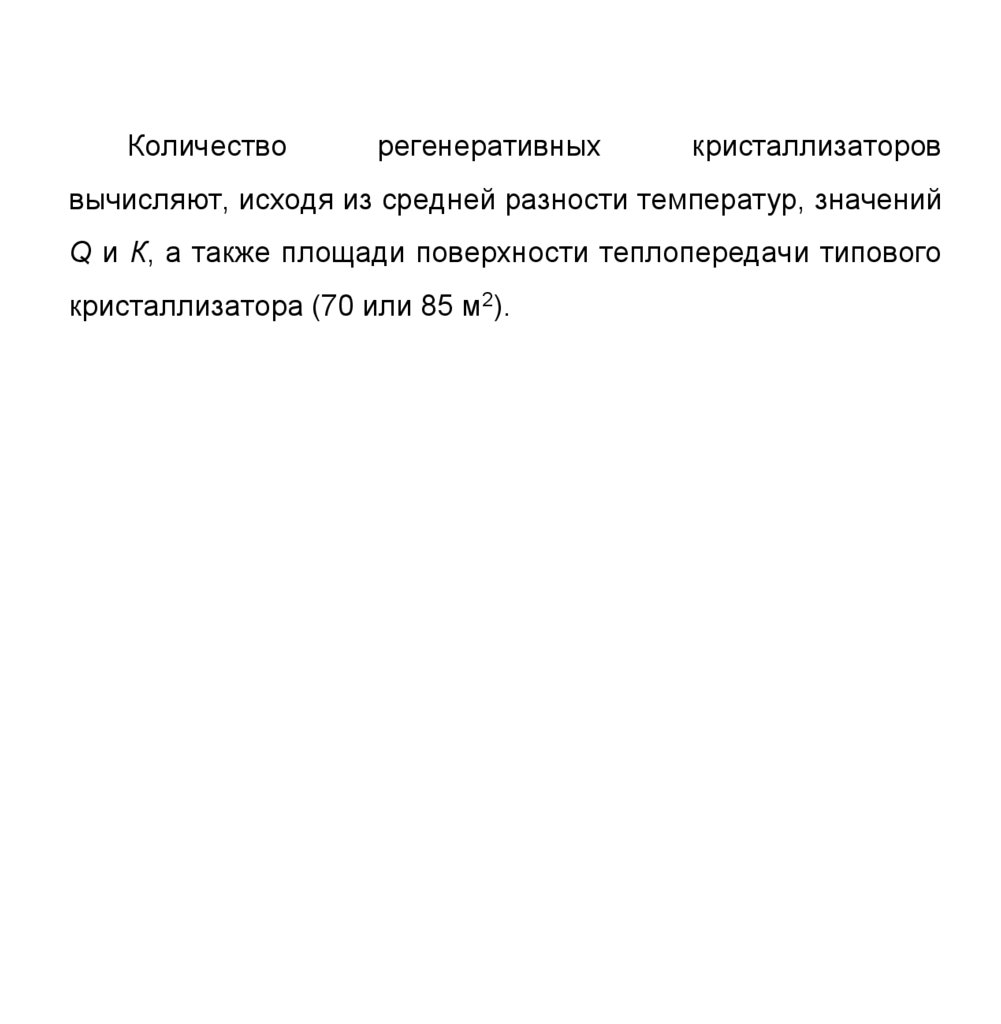

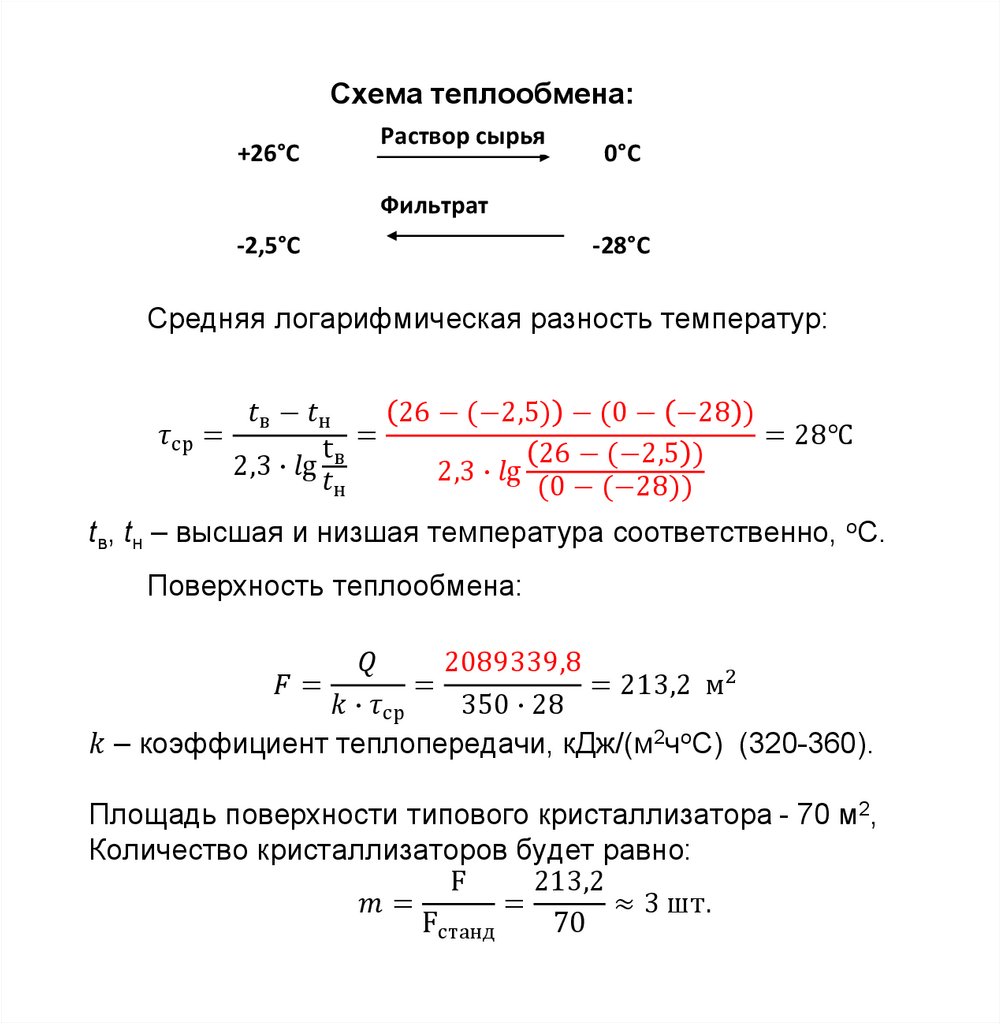

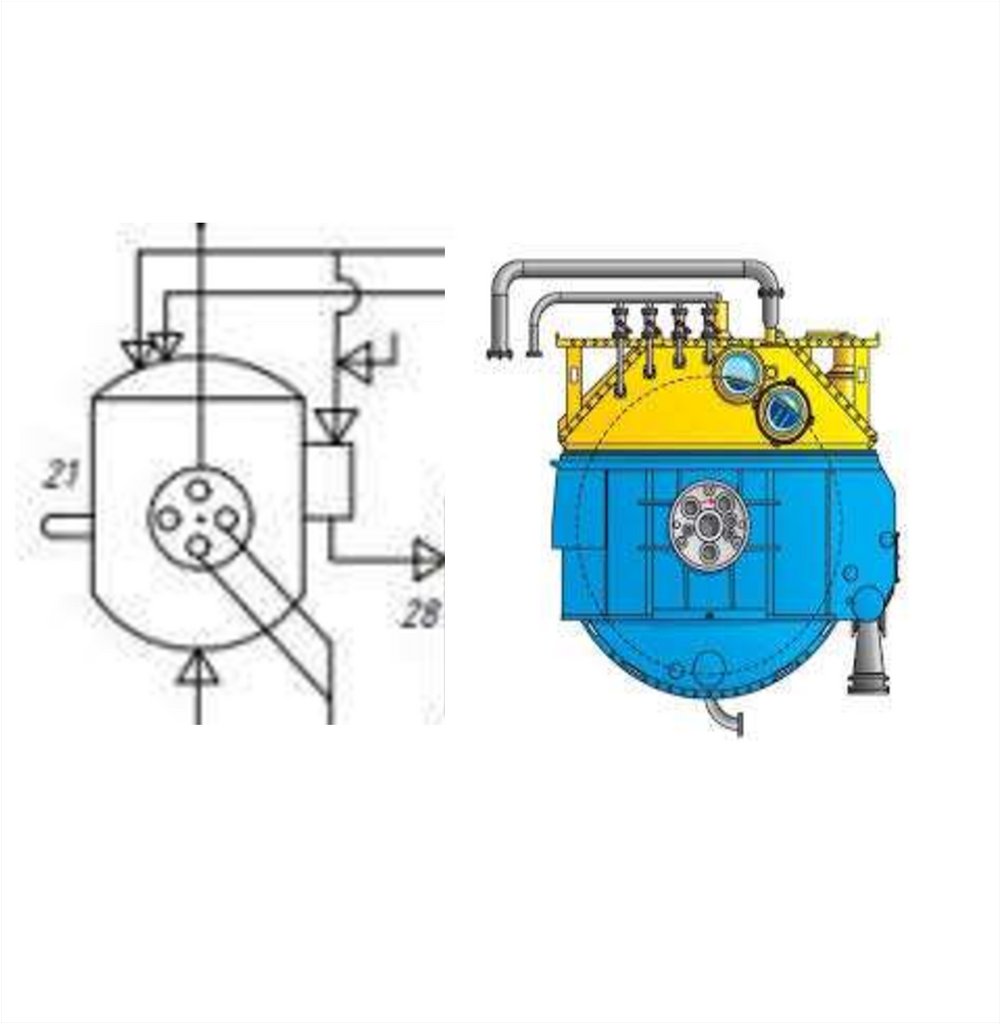

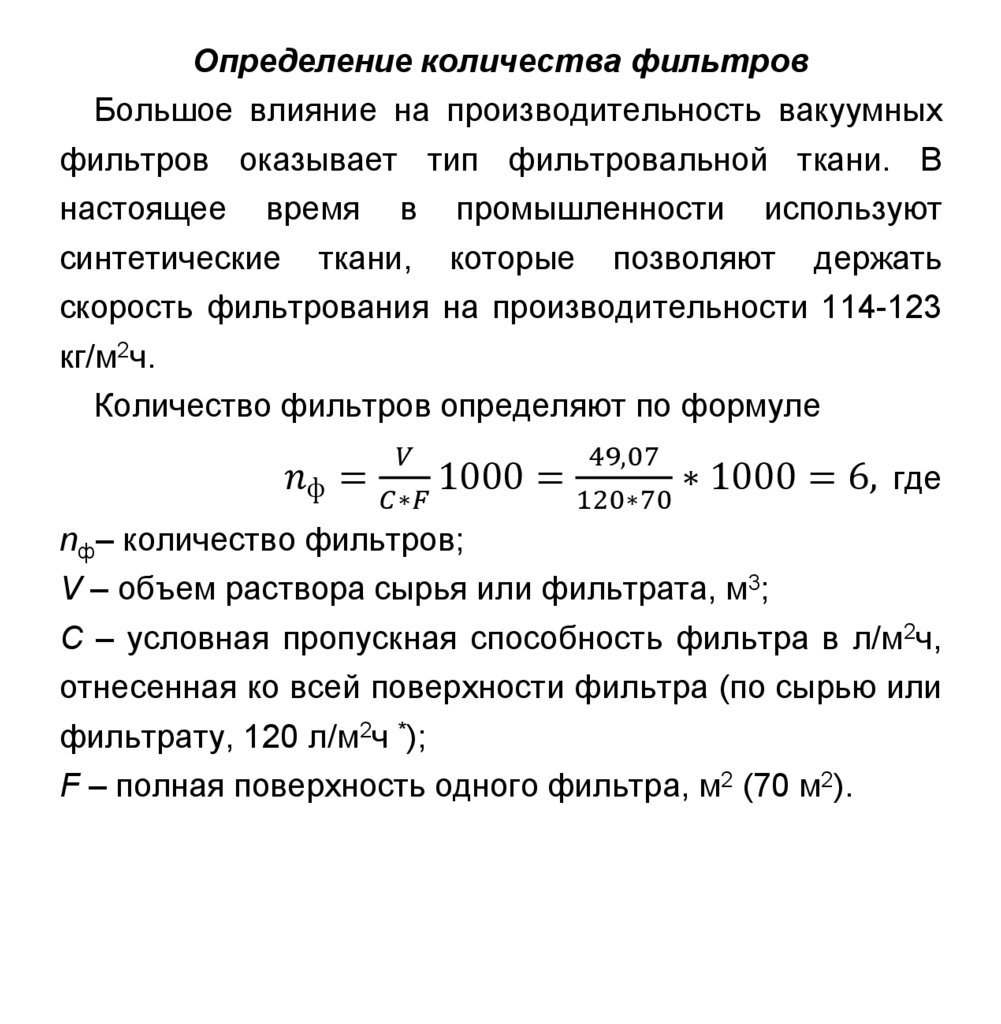

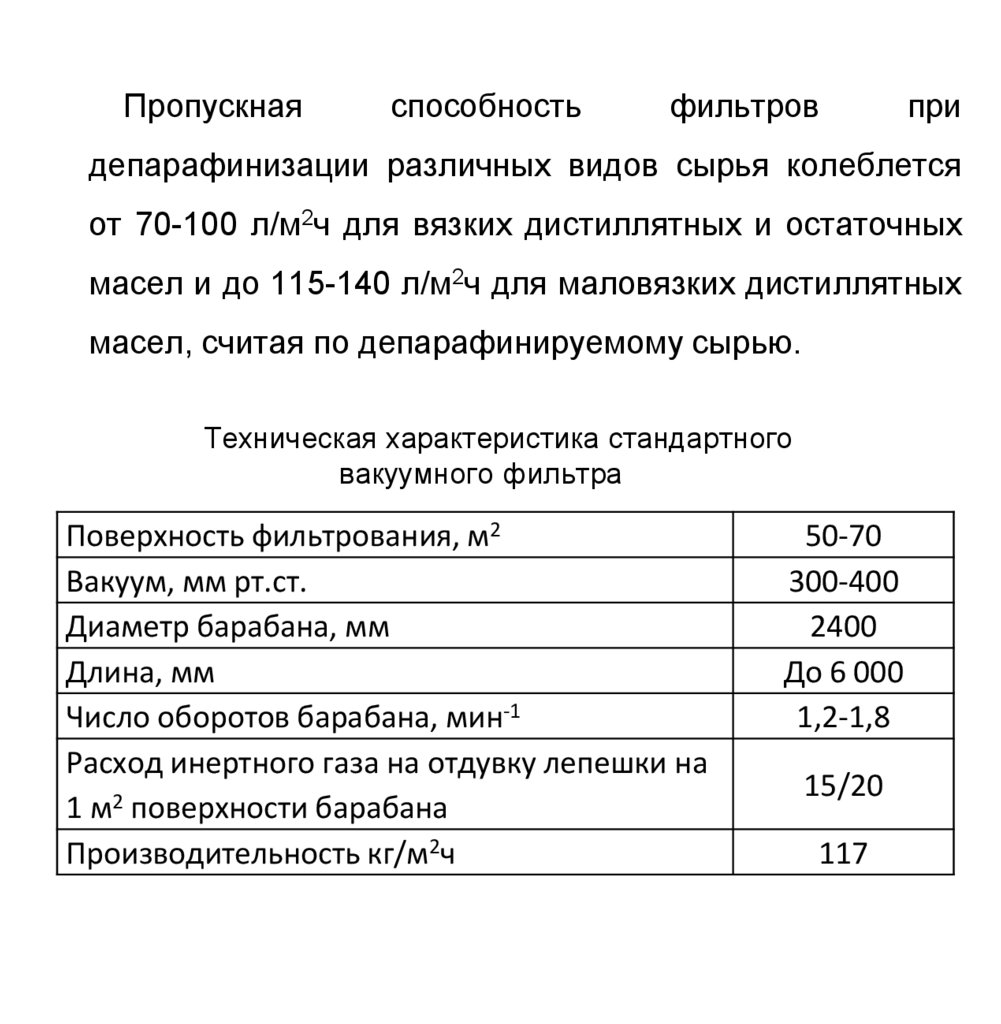

Расчет отделения кристаллизации9.

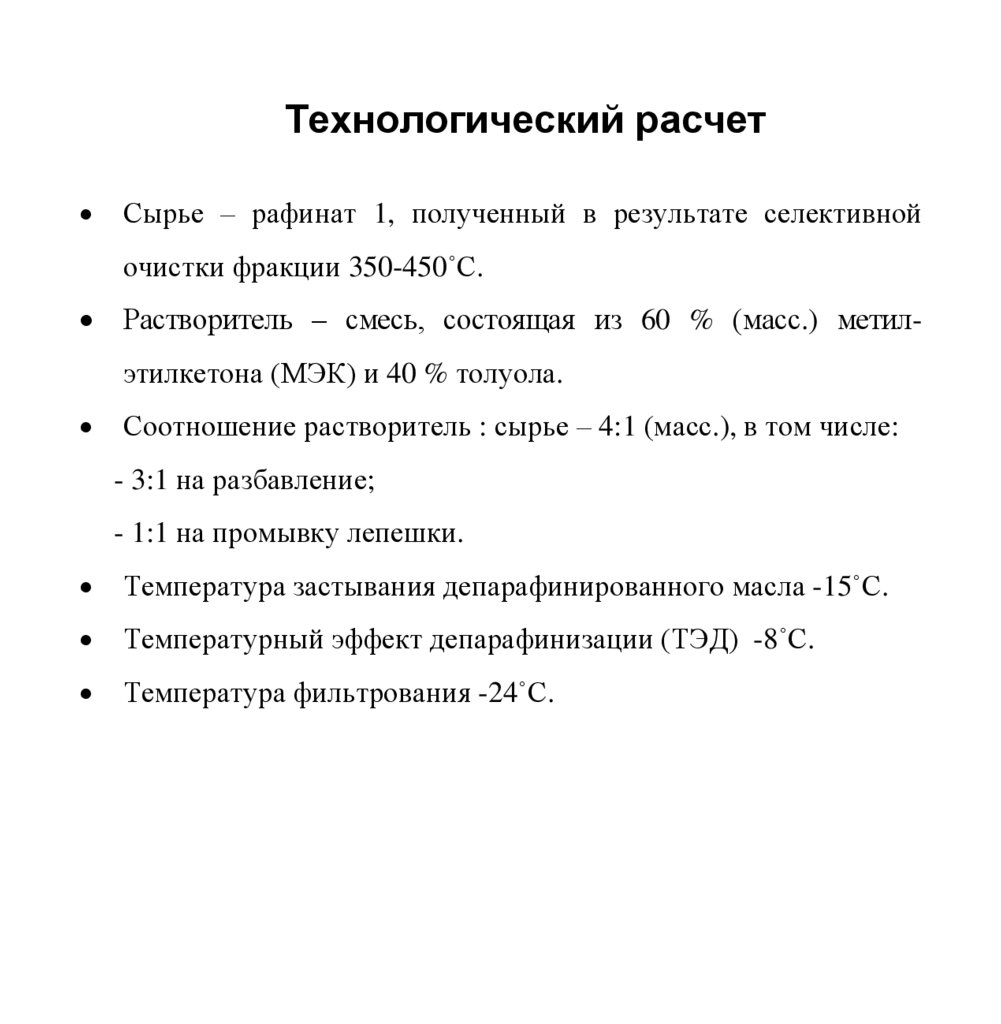

Технологический расчетСырье – рафинат 1, полученный в результате селективной

очистки фракции 350-450˚С.

Растворитель – смесь, состоящая из 60 % (масс.) метилэтилкетона (МЭК) и 40 % толуола.

Соотношение растворитель : сырье – 4:1 (масс.), в том числе:

- 3:1 на разбавление;

- 1:1 на промывку лепешки.

Температура застывания депарафинированного масла -15˚С.

Температурный эффект депарафинизации (ТЭД) -8˚С.

Температура фильтрования -24˚С.

10.

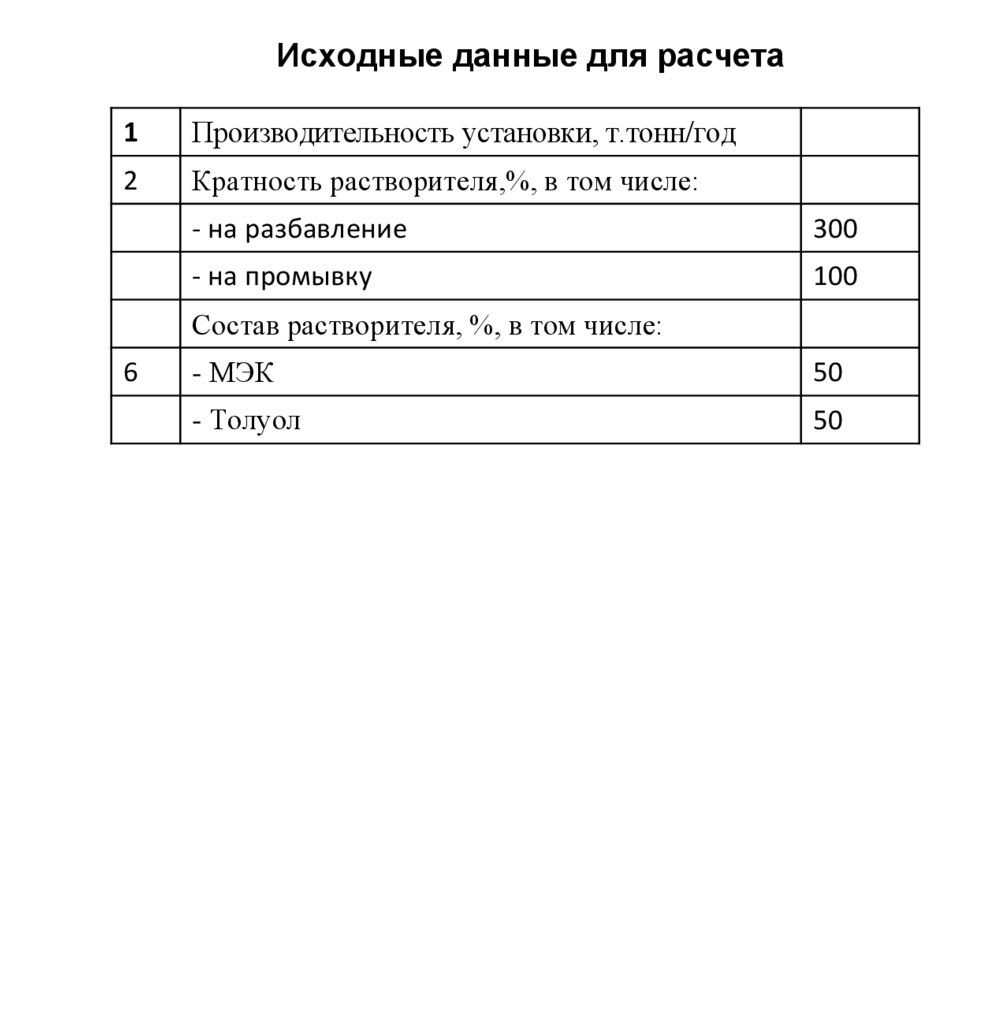

Исходные данные для расчета1

Производительность установки, т.тонн/год

2

Кратность растворителя,%, в том числе:

- на разбавление

300

- на промывку

100

Состав растворителя, %, в том числе:

6

- МЭК

50

- Толуол

50

11.

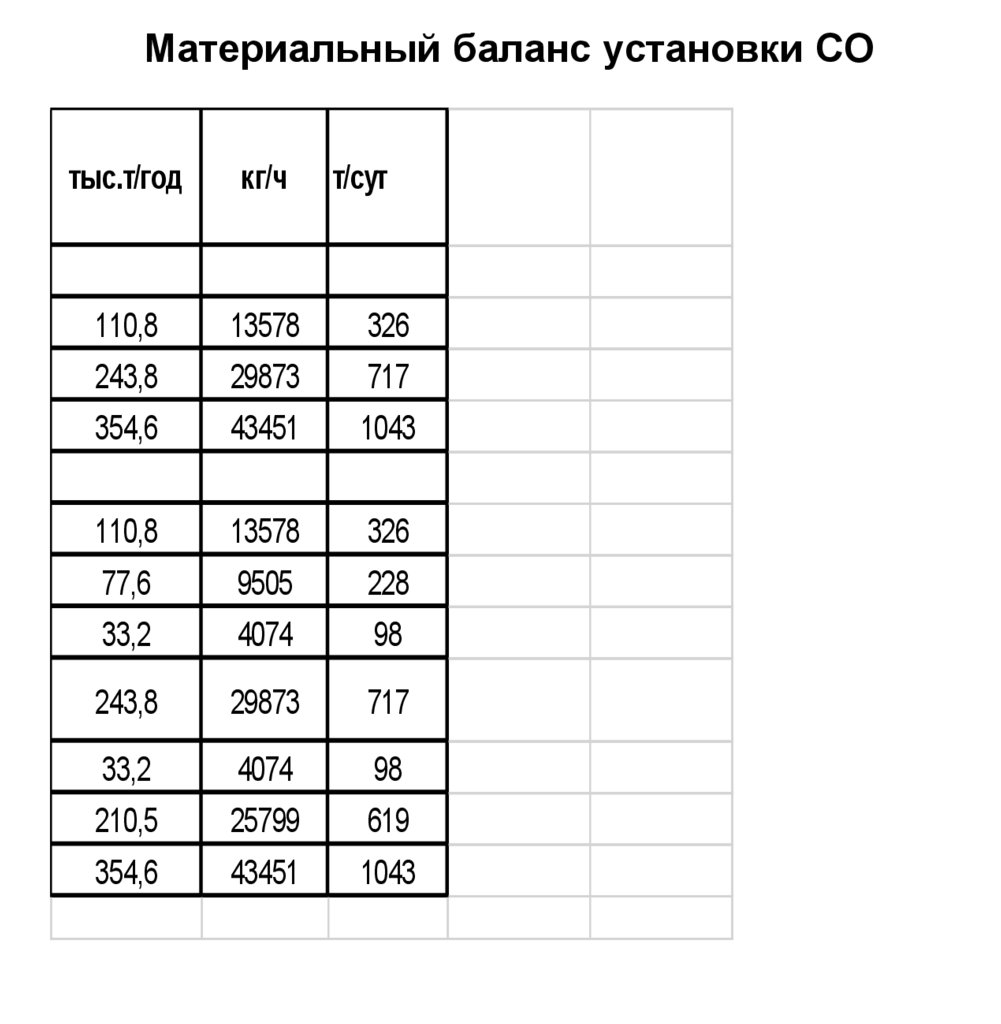

Материальный баланс установки СОтыс.т/год

кг/ч

т/сут

110,8

13578

326

243,8

29873

717

354,6

43451

1043

110,8

13578

326

77,6

9505

228

33,2

4074

98

243,8

29873

717

33,2

4074

98

210,5

25799

619

354,6

43451

1043

12.

Материальный баланс установкидепарафинизации

Выход на

сырье, %

масс.

тыс.т/год

кг/ч

т/сут

Приход

Рафинат фр. 350-400°С

100

110,8

13578

326

Итого

100

110,8

13578

326

Расход

Депмасло

60

66,5

8147

196

Гач

40

44,3

5431

130

Итого

100

110,8

13578

326

Наименование продукта

13.

Материальный баланс отделениякристаллизации

Выход на

Наименование продукта сырье, %

масс.

Состав

раство- тыс.т/год

ров

т/сут

кг/час

110,8

443

332,4

110,8

554,0

13578

1304

978

326

1629

326

54314

40735

13578

67892

369,3

66,5

302,9

184,7

44,3

140,3

554,0

1086

196

891

543

130

413

1629

45261

8147

37114

22631

5431

17199

67892

Приход

Рафинат фр. 350-400°С

Растворитель, в т.ч

- на разбавление

- на промывку

Итого

Расход

Раствор депмасла

Депмасло

Растворитель

Раствор гача:

Гач

Растворитель

Итого

100

400

300

100

500

333

60

273

167

40

127

500

100

18

82

100

24

76

14.

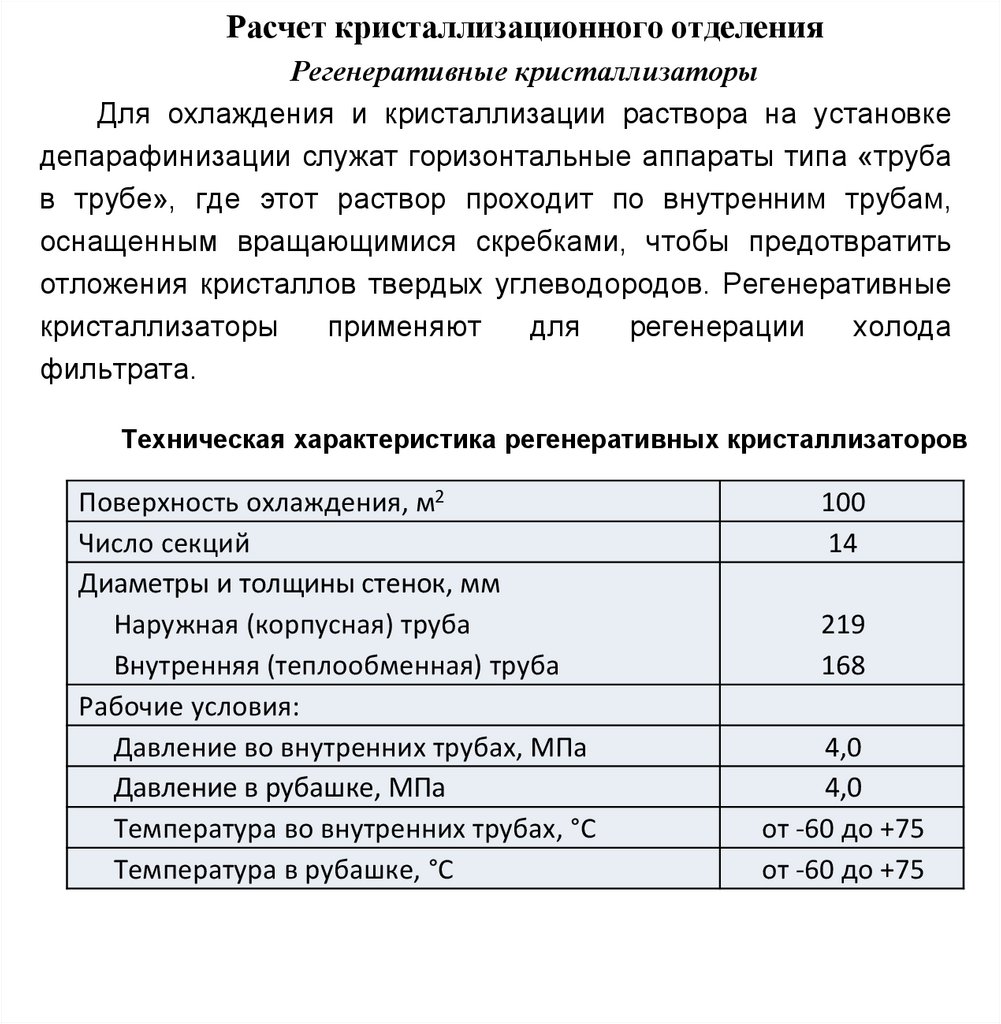

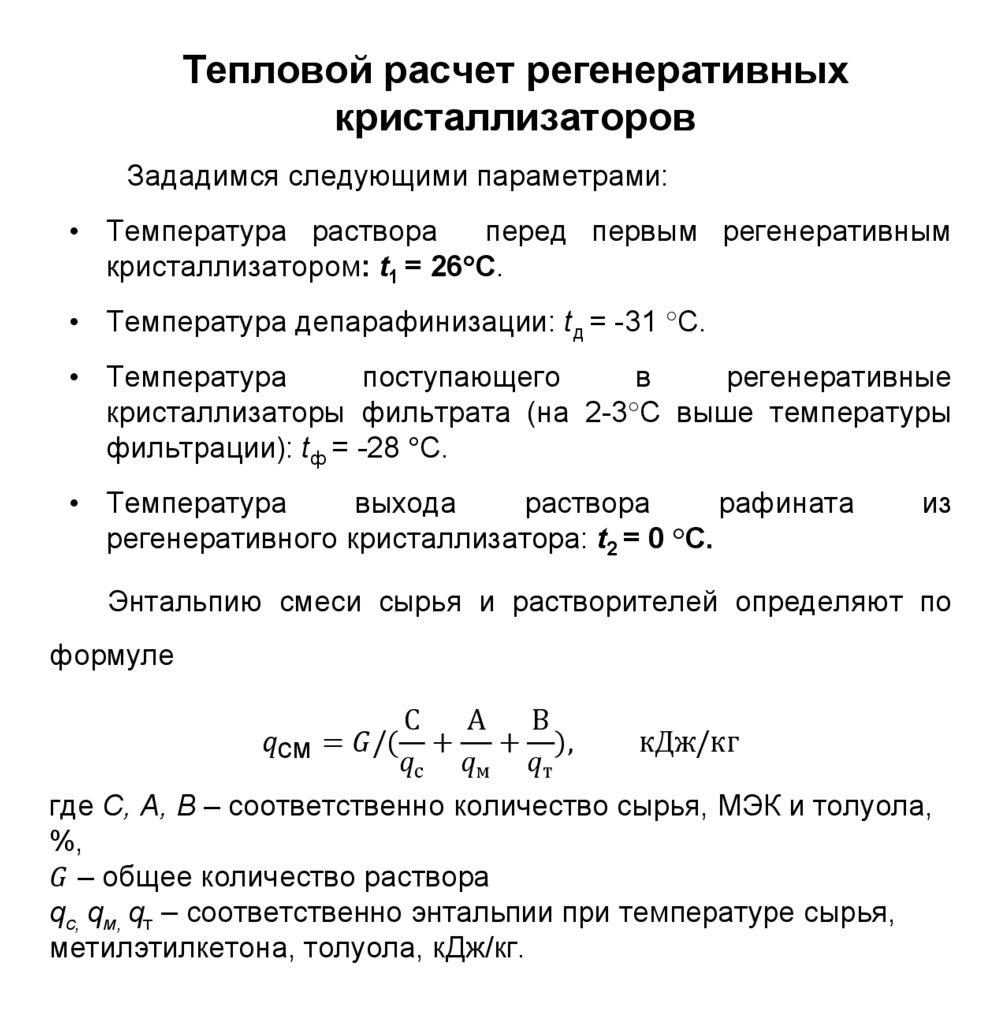

Расчет кристаллизационного отделенияРегенеративные кристаллизаторы

Для охлаждения и кристаллизации раствора на установке

депарафинизации служат горизонтальные аппараты типа «труба

в трубе», где этот раствор проходит по внутренним трубам,

оснащенным вращающимися скребками, чтобы предотвратить

отложения кристаллов твердых углеводородов. Регенеративные

кристаллизаторы

применяют

для

регенерации

холода

фильтрата.

Техническая характеристика регенеративных кристаллизаторов

Поверхность охлаждения, м2

Число секций

Диаметры и толщины стенок, мм

Наружная (корпусная) труба

Внутренняя (теплообменная) труба

Рабочие условия:

Давление во внутренних трубах, МПа

Давление в рубашке, МПа

Температура во внутренних трубах, °С

Температура в рубашке, °С

100

14

219

168

4,0

4,0

от -60 до +75

от -60 до +75

15.

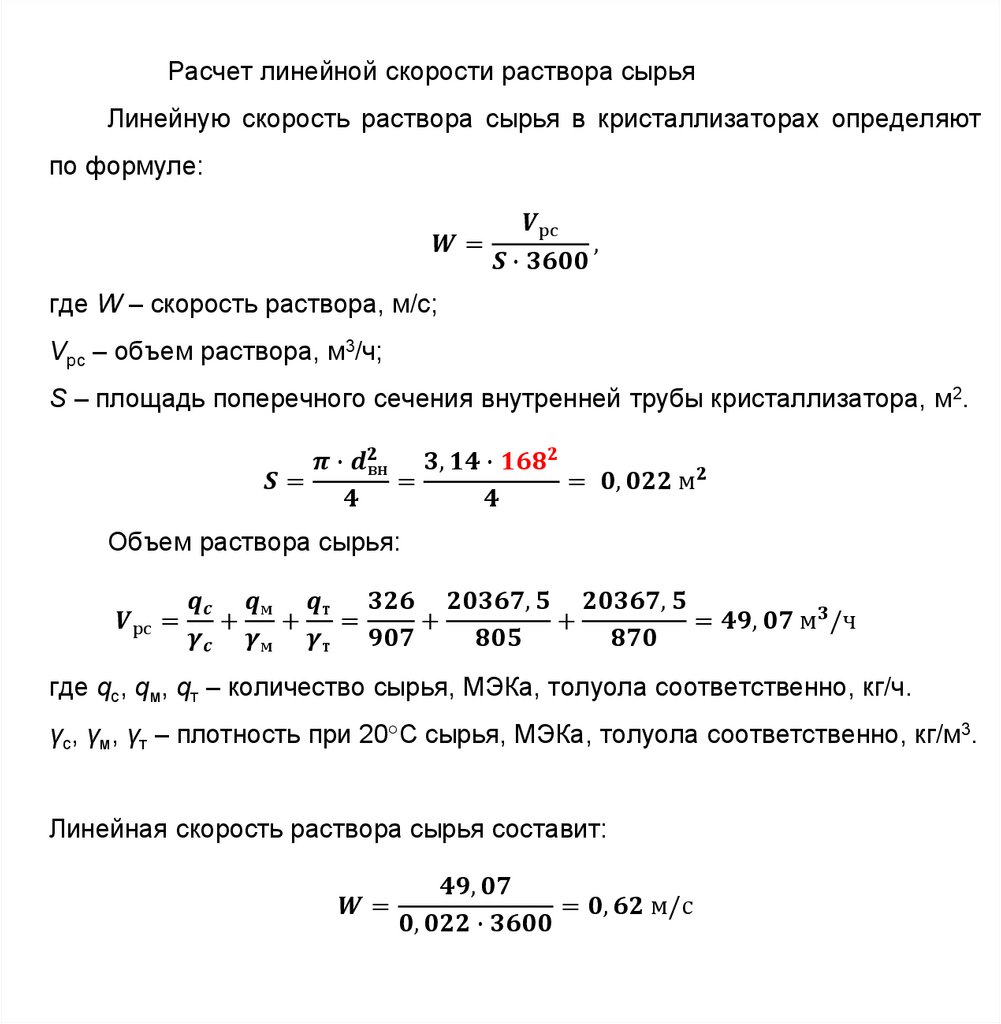

Расчет линейной скорости раствора сырьяЛинейную скорость раствора сырья в кристаллизаторах определяют

по формуле:

chemistry

chemistry