Similar presentations:

Система комиссионирования. Подготовка товара. Перемещение в зоне комплектации. Виды отбора товара

1.

Системакомиссионирования.

Подготовка товара.

Перемещение в зоне

комплектации.

Виды отбора товара.

Степень комплектации заказа.

Варианты системы

комиссионирования при

комплектации заказов на

складе.

2.

Во всех случаях материальный поток поступает в потребление,которое может быть производственным или

непроизводственным.

Потребление производственное — это текущее

использование общественного продукта на

производственные нужды в качестве средств труда и

предметов труда.

Потребление непроизводственное — это текущее

использование общественного продукта на личное

потребление и потребление населения в учреждениях и

предприятиях непроизводственной сферы.

3.

На всех этапах движения материального потока в пределахлогистики происходит его производственное потребление.

Лишь на конечном этапе, материальный поток попадает в

сферу непроизводственного потребления.

К производственному потреблению относится также

процесс преобразования материального потока в

распределительном центре.

Здесь осуществляются такие операции как:

• подсортировка

• упаковка

• формирование партий груза

• хранение

• комплектование

4.

КАНАЛ РАСПРЕДЕЛЕНИЯ — это совокупность организацийили отдельных лиц, которые принимают на себя или помогают

передать другим организациям и лицам право собственности на

конкретный товар или услугу на пути от производителя к

потребителю.

Канал распределения — это путь, по которому товары

движутся от производителя к потребителю. Выбранные

каналы непосредственно влияют на скорость, время,

эффективность движения и сохранность продукции при ее

доставке от производителя к конечному потребителю.

5.

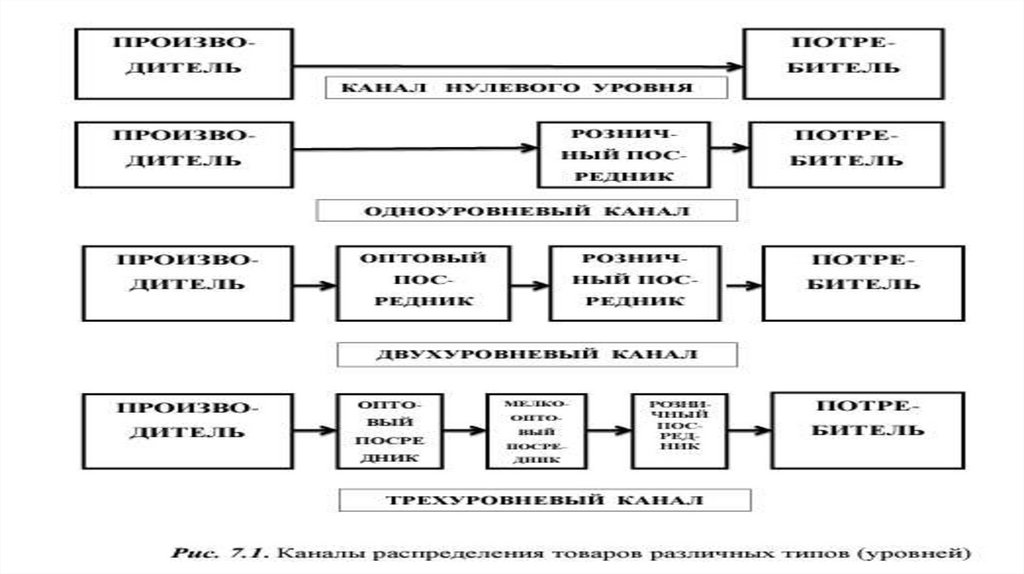

Каналы распределения товаров можно охарактеризоватьпо числу составляющих их уровней.

Уровень канала — это посредник, который выполняет

работу по приближению товара и права собственности на

него к конечному потребителю.

Протяженность канала определяется по числу

промежуточных уровней между производителем и

потребителем, которые, как и уровни канала, являются

членами канала распределения.

6.

7.

Типы посредников в каналах распределения :1.Дилеры — это оптовые (реже розничные) посредники,

которые ведут операции от своего имени и за свой счет.

Товар приобретается ими по договору поставки. Таким

образом, дилер становится собственником продукции после

полной оплаты поставки. Различают два вида дилеров:

- Эксклюзивные дилеры являются единственными

представителями производителя в данном регионе и

наделены исключительными правами по реализации его

продукции.

- Авторизованные дилеры, сотрудничающие с

производителем на условиях франшизы.

8.

Типы посредников в каналах распределения :2. Дистрибьюторы — оптовые и розничные посредники,

ведущие операции от имени производителя и за свой счет.

Как правило, производитель предоставляет дистрибьютору

право торговать своей продукцией на определенной

территории и в течение определенного срока. Таким

образом, дистрибьютор часто не является собственником

продукции. По договору им приобретается право продажи

продукции. В логистической цепи дистрибьюторы обычно

занимают положение между производителем и дилерами

9.

Типы посредников в каналах распределения :3. Комиссионеры — это оптовые и розничные посредники,

ведущие операции от своего имени и за счет

производителя. Комиссионер не является собственником

продаваемой продукции. Производитель (или комитент в

данной операции) остается собственником продукции до ее

передачи и оплаты конечным потребителем.

Комиссионер обязан обеспечить сохранность товара. Он

отвечает за утрату или повреждение продукции по его вине.

Вознаграждение комиссионеру выплачивается обычно в

виде процентов от суммы проведенной операции или как

разница между ценой, назначенной комитентом, и ценой

реализации.

10.

Типы посредников в каналах распределения :4. Комиссионеры — это оптовые и розничные посредники,

ведущие операции от своего имени и за счет

производителя. Комиссионер не является собственником

продаваемой продукции. Производитель (или комитент в

данной операции) остается собственником продукции до ее

передачи и оплаты конечным потребителем.

Комиссионер обязан обеспечить сохранность товара. Он

отвечает за утрату или повреждение продукции по его вине.

Вознаграждение комиссионеру выплачивается обычно в

виде процентов от суммы проведенной операции или как

разница между ценой, назначенной комитентом, и ценой

реализации.

11.

Типы посредников в каналах распределения :5. Агенты — посредники, выступающие в качестве

представителя или помощника другого, основного по

отношению к нему лица (принципала). Как правило, агенты

являются юридическими лицами. Агент заключает сделки от

имени и за счет принципала. По объему полномочий агенты

подразделяются на две категории. Универсальные агенты

совершают любые юридические действия от имени

принципала. Генеральные агенты заключают только сделки,

указанные в доверенности.

12.

Типы посредников в каналах распределения :6. Брокеры — посредники при заключении сделок,

сводящие контрагентов. Брокеры не являются

собственниками продукции, как дилеры или дистрибьюторы,

и не распоряжаются продукцией, как дистрибьюторы,

комиссионеры или агенты. В отличие от агентов брокеры не

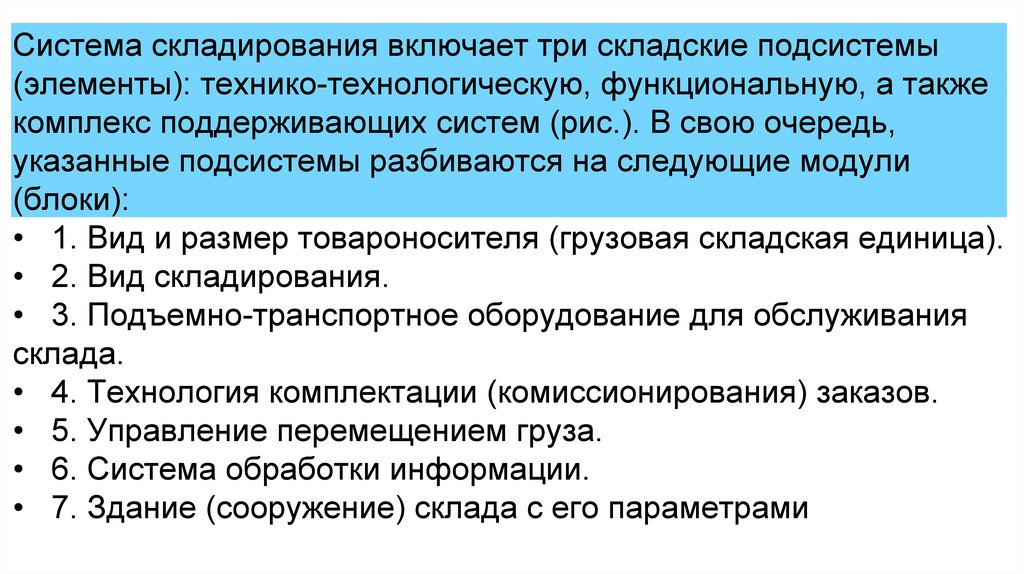

состоят в договорных отношениях ни с одной из сторон

заключающейся сделки и действуют лишь на основе

отдельных поручений. Брокеры вознаграждаются только за

проданную продукцию.

13.

Три подхода распределения посредников: интенсивноераспределение, эксклюзивное распределение и селективное

распределение.

-Интенсивное распределение предполагает обеспечение

запасами продукции в возможно большем числе торговых

предприятий.

-Эксклюзивное распределение предполагает намеренно

ограниченное число посредников, торгующих данной продукцией в

рамках сбытовых территорий.

-Селективное распределение нечто среднее между методами

интенсивного и эксклюзивного распределения. Селективное

распределение позволяет производителю добиваться

необходимого охвата рынка при более жестком контроле и с

меньшими издержками, чем при интенсивном распределении.

14.

К услугам посреднических оптовых предприятийпромышленные фирмы — изготовители продукции

производственно-технического назначения прибегают

главным образом с целью расширения рынков сбыта

товаров и снижения издержек.

В случаях территориальной разбросанности рынка товаров

фирме-поставщику из-за существенных расходов по сбыту

своей продукции невыгодно поставлять ее по линии прямых

связей с потребителями.

15.

При выборе оптовых посреднических предприятийпромышленные фирмы принимают во внимание целый ряд

функций:

— уверенность поставщика в заинтересованности посредников

установить с ним взаимоотношения по сбыту товаров;

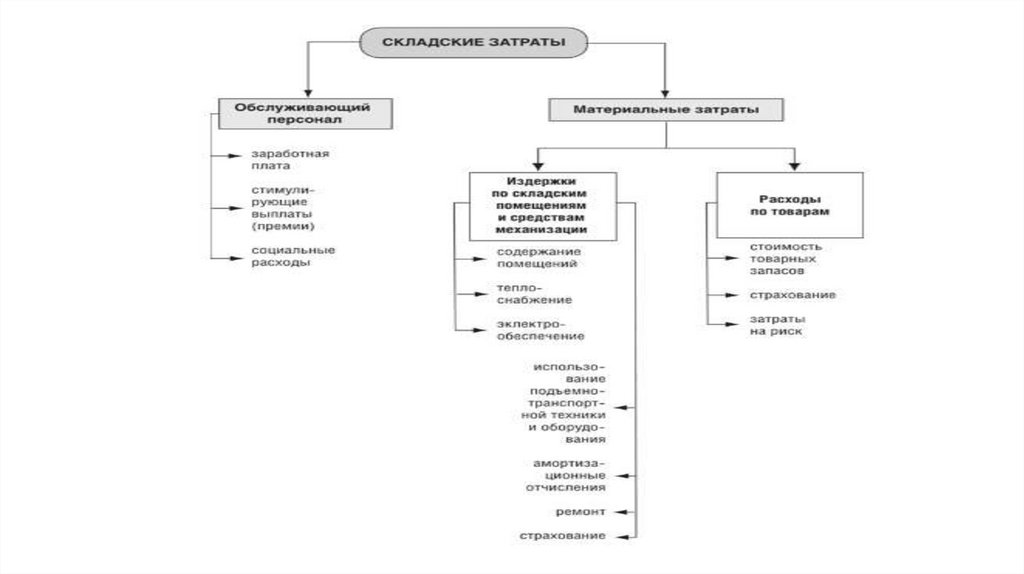

— хорошее знание оптовиком товара поставщика;

— достаточная степень надежности положения того или иного

оптового предприятия в определенной отрасли промышленности;

— наличие у посредника складских емкостей и его готовность

хранить у себя запасы продукции поставщика;

— прочность финансового положения посредника и

обоснованность проводимой им политики цен, а также некоторые

другие.

16.

Комиссионирование, или система комплектации.В процессе переработки груза процесс комплектации

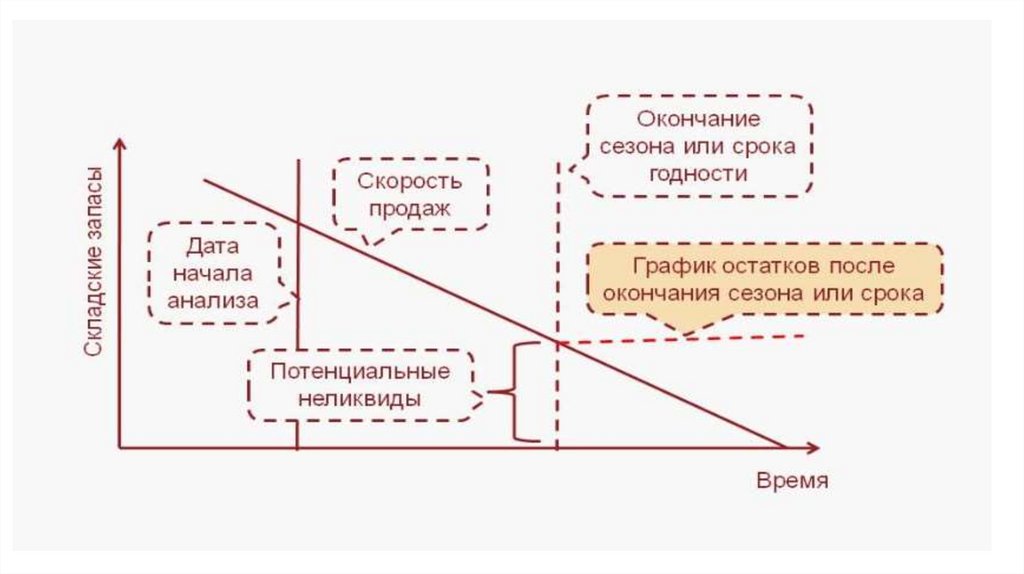

проходит три этапа:

1) отборка товара по заказам покупателя;

2) комплектация полного заказа покупателя в соответствии

с его заявкой;

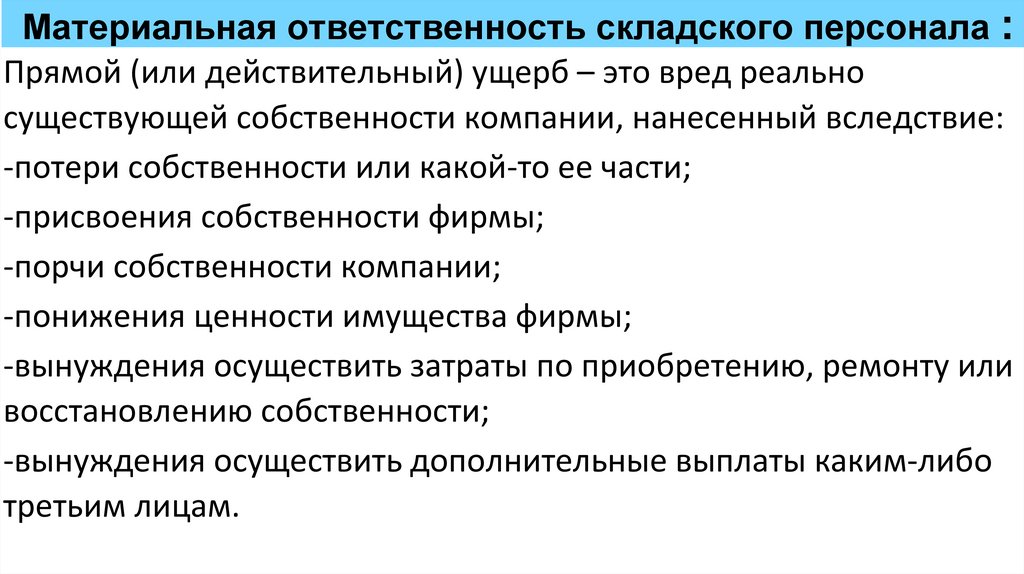

3) комплектация партий отправки покупателям для

централизованной или децентрализованной доставки.

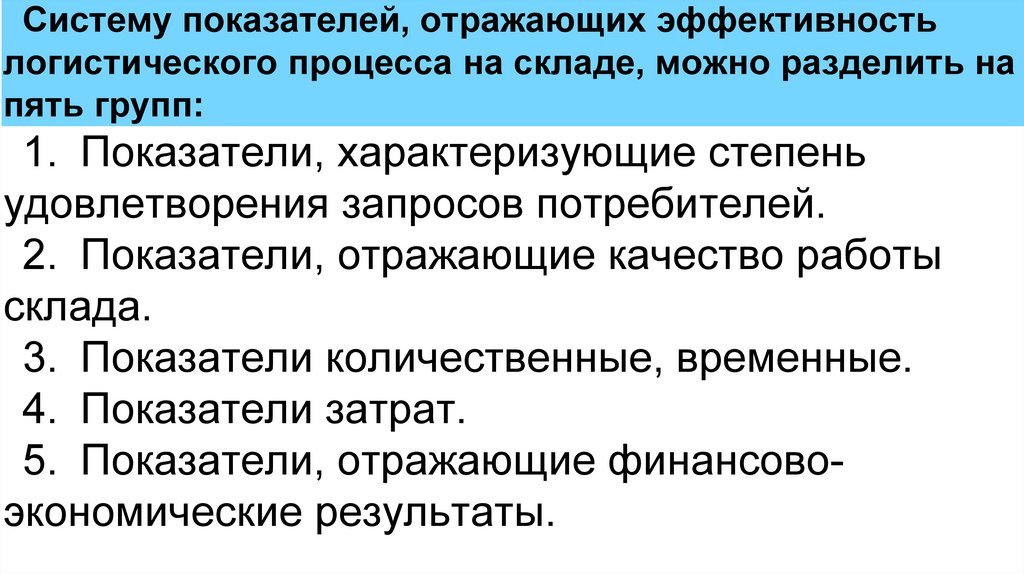

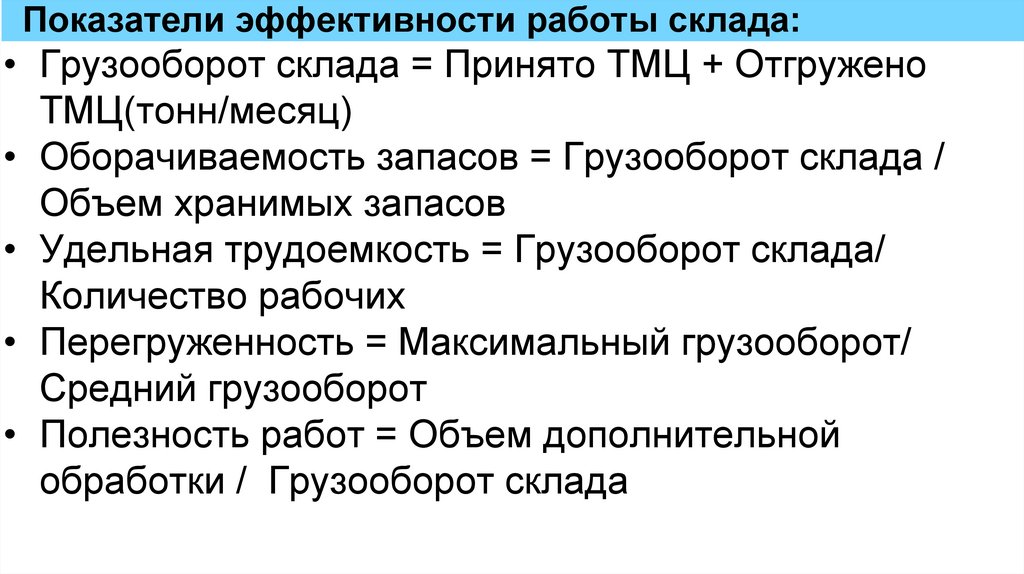

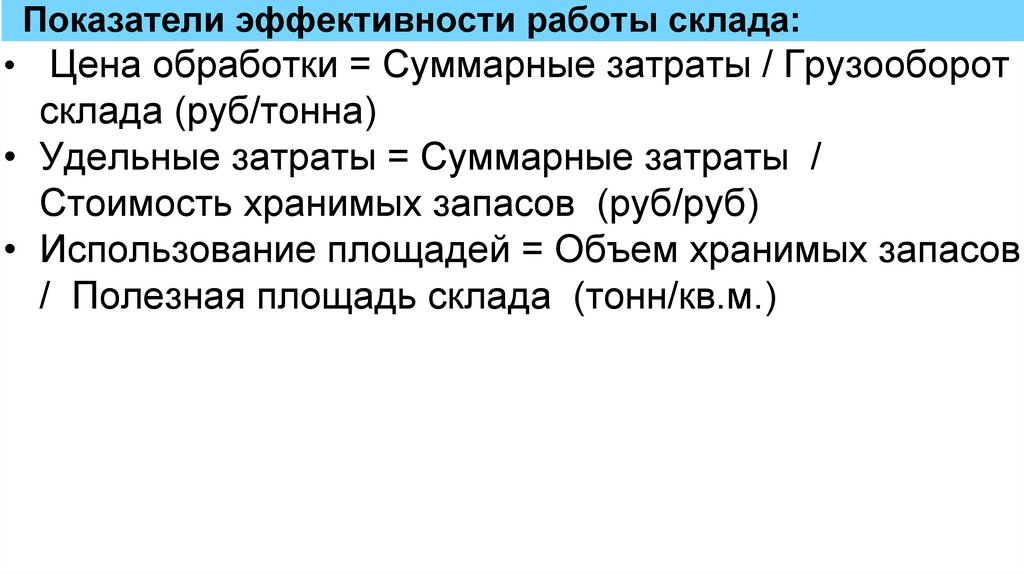

Система комиссионирования определяется независимо от

того, где будет осуществляться отбор товара – с мест

хранения (в зоне основного складирования) или в зоне

комплектации.

17.

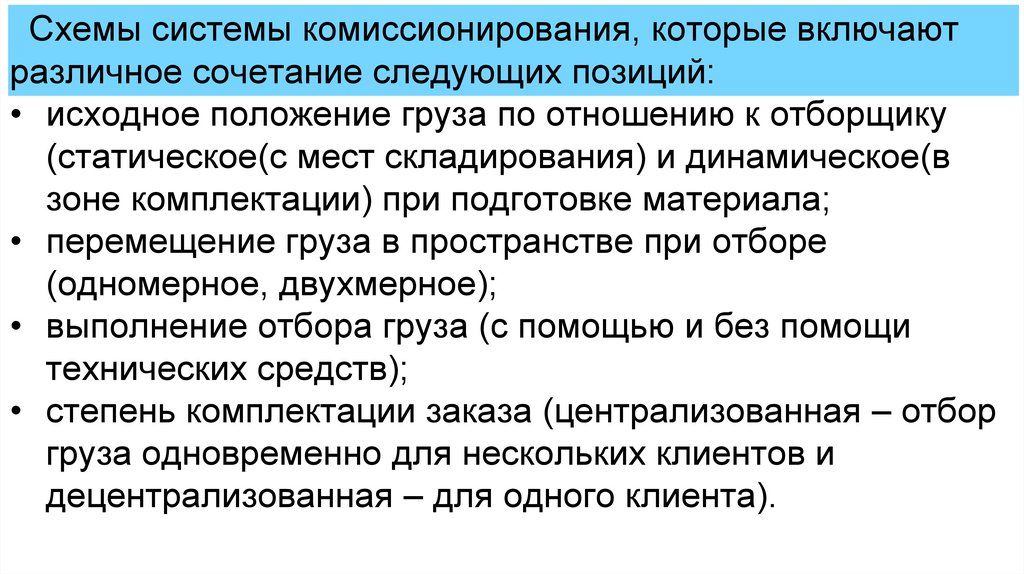

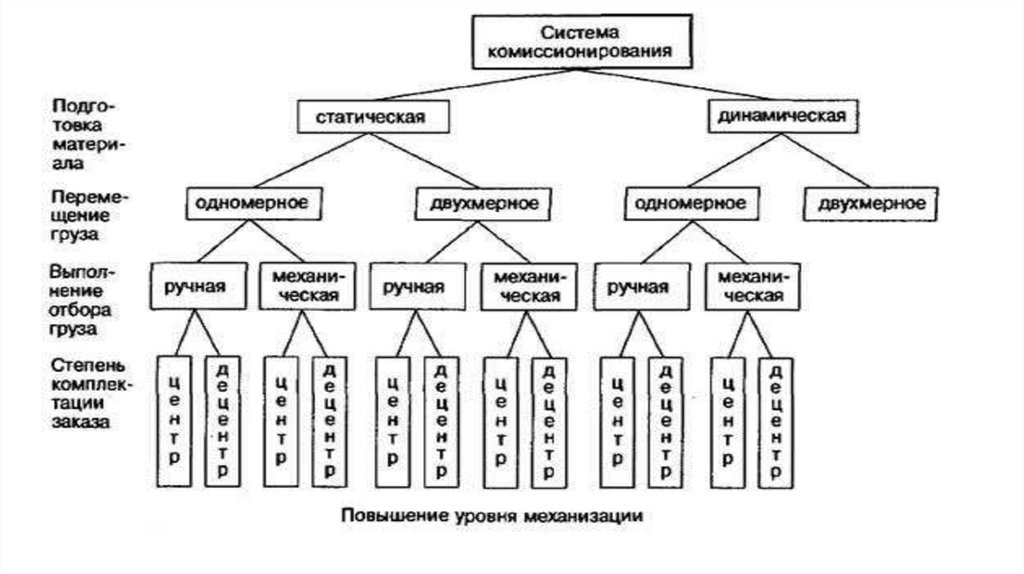

Схемы системы комиссионирования, которые включаютразличное сочетание следующих позиций:

• исходное положение груза по отношению к отборщику

(статическое(с мест складирования) и динамическое(в

зоне комплектации) при подготовке материала;

• перемещение груза в пространстве при отборе

(одномерное, двухмерное);

• выполнение отбора груза (с помощью и без помощи

технических средств);

• степень комплектации заказа (централизованная – отбор

груза одновременно для нескольких клиентов и

децентрализованная – для одного клиента).

18.

19.

Варианты системы комиссионирования при комплектациизаказов

Управление грузопереработкой определяется

возможностями технологического и обслуживающего

оборудования:

• • автономно;

• • автономно в местном режиме (из кабины) с помощью

пульта управления;

• • автоматически в дистанционном режиме с помощью

пульта, расположенного вне стеллажного прохода;

• • автоматически по системе офф- или он-лайн.

20.

Подбор заказа и размещение его в зоне комплектацииМожет осуществляться следующее перемещение

продукции:

− к аналогичным товарам, находящимся на хранении;

− пополнение свободных мест на паллете аналогичным

товаром;

− в зону одного клиента;

− только на нижний/верхний ярус;

− только в определенную ячейку/сектор/стеллаж (по

габаритам, весу, ценности или другим признакам).

21.

Подбор заказа и размещение его в зоне комплектацииПроцесс компрессирования позволяет готовить продукцию

к отбору заранее. Подпитка активной зоны может

осуществляться двумя способами.

1- перемещение товаров с верхних ярусов на нижние по

мере их освобождения,

2- перемещение товаров со стеллажа на место их отбора

другим транспортным средством (паллетоперевозчиком,

транспортной тележкой и т.п.).

22.

Подбор заказа и размещение его в зоне комплектацииВыполнение заказа начинается с отборки продукции с мест

хранения. Основанием для отборки может служить

отборочный лист. Выделяют два метода отборки товара:

- Индивидуальная отборка (для одного заказчика) – это

последовательное комплектование отдельного заказа. При

индивидуальной отборке продукция сразу укладывается в

соответствующую тару и по окончании процедуры отборки

готова к проверке и отправке получателю;

- Комплексная отборка (для группы заказчиков) –

заключается в отборе единиц хранения одновременно для

нескольких заказчиков по одному сводному отборочному

листу.

23.

Процедура комплектации сводится к подготовке продукциив соответствии с заказами потребителей:

1− получение отборочного листа, содержащего заказ

покупателя;

2− документальное оформление подготовленного заказа;

3− контроль над подготовкой заказа;

4− помаршрутное комплектование партий отправки;

5− перемещение укомплектованных партий отправки в

зону погрузки;

6− подготовка партии отправки к отпуску (упаковка,

окантовка, маркировка, переупаковка, укладка на

поддоны,контейнеры);

7 − оформление отпуска продукции;

24.

Процедура комплектации сводится к подготовке продукциив соответствии с заказами потребителей:

8− объединение заказов покупателей в партию отправки и

оформление товарно-транспортных накладных;

9− погрузка партий отправок в автотранспортные средства,

контейнеры, железнодорожные вагоны;

10− отправка по назначению (доставка) либо отгрузка;

11− экспедиционные операции по отправке продукции

покупателям (формирование маршрутов, погрузка

транспортных средств, централизованная доставка

продукции);

12− сдача продукции получателям (в случае

централизованной доставки).

25.

Отгрузка заказа включает:− формирование бланка-заказа в соответствии с заявкой клиента;

− передачу бланка-заказа отборщику;

− отбор товара каждого наименования по заказу клиента;

− комплектация отобранного товара для конкретного клиента в

соответствии с его заказом;

− подготовку товара к отправке (укладывание в тару, на

товароноситель);

− упаковку, маркировку;

− документальное оформление подготовленного заказа и контроль

над доставкой заказа в экспедицию отправки;

−объединение заказов клиентов в партию отправки и оформление

транспортных накладных;

− отгрузку грузов в транспортное средство;

26.

Экспедиция предприятия создается с целью:− организации и осуществления централизованной доставки

товаров в собственную сбытовую сеть и клиентам фирмы в

две – три смены;

− приемки товаров, поступающих как в рабочее, так и в

нерабочее для всей фирмы время; − временного хранения

товаров;

− обеспечения четкой работы автотранспорта.

27.

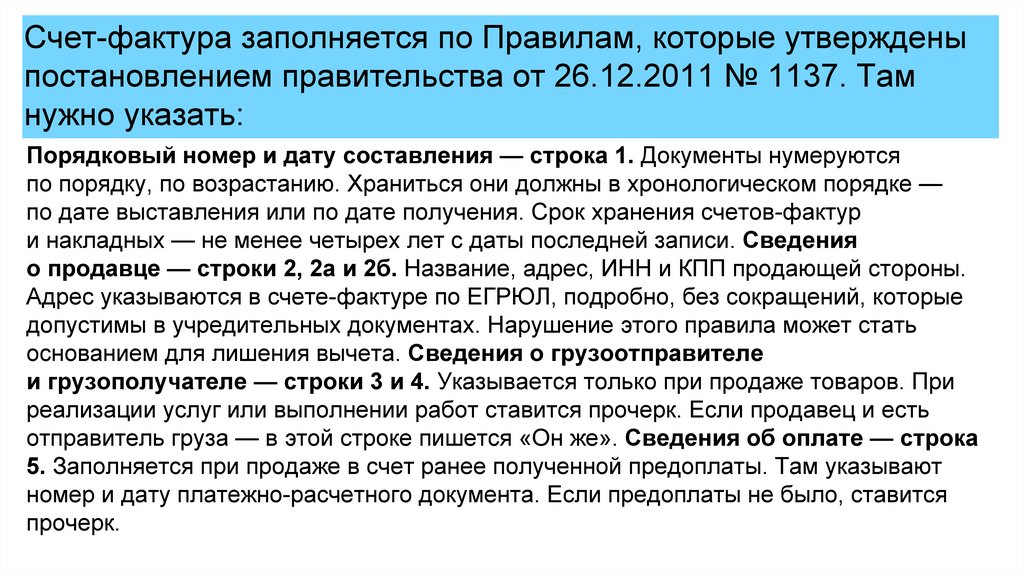

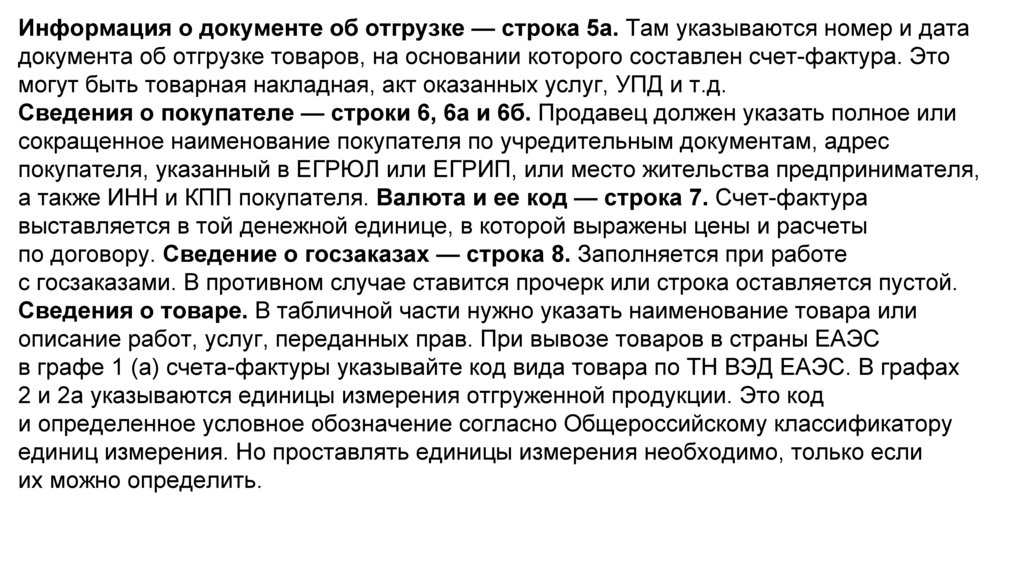

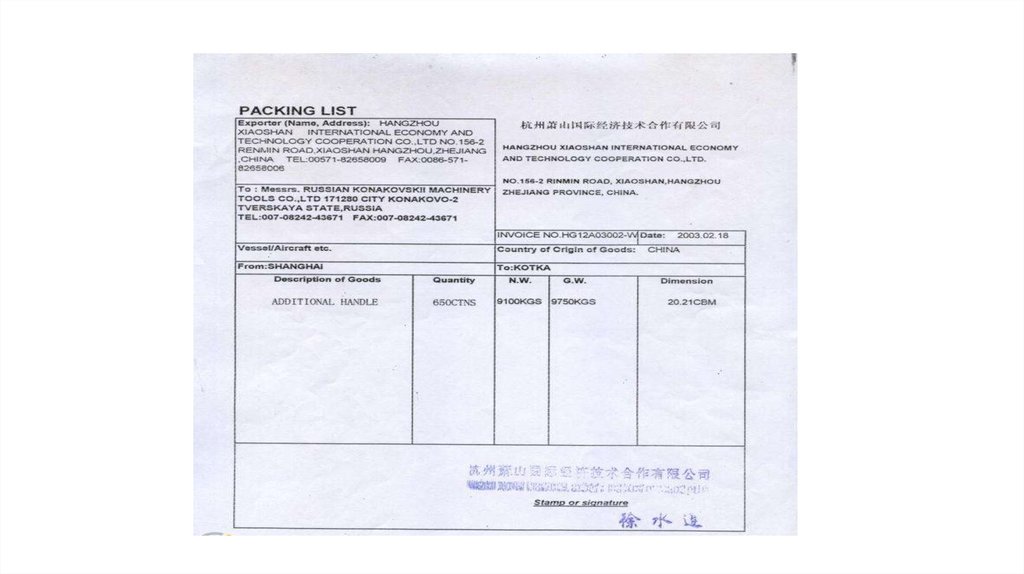

Документы, используемые при работе с товарно-материальнымиценностями на складах .

В зависимости от назначения документы, обрабатываемые на

складе при работе с товарно-материальными ценностями, делятся

на внешние и внутренние.

К внешним относятся документы, которые используются двумя

или несколькими предприятиями:

− товарно-транспортная накладная (ТТН);

− товарная накладная (форма ТОРГ-12);

− грузовая таможенная декларация (ГТД);

− спецификация;

счет-фактура (инвойс);

упаковочный лист;

− заявка на прием товаров;

− заявка на отгрузку товаров;

28.

Документы, используемые при работе с товарно-материальнымиценностями на складах .

− акт о приеме-передаче товарно-материальных ценностей на

хранение (форма МХ-1);

− акт о возврате товарно-материальных ценностей, сданных на

хранение (форма МХ-3);

− доверенность на получение товара со склада;

− акт о выборочной проверке наличия товарно-материальных

ценностей в местах хранения (форма MX-14);

− инвентаризационная опись;

− сводная инвентаризационная опись;

− сличительная ведомость;

− таблица несоответствий;

− акт инвентаризации и др.

29.

Документы, используемые при работе с товарно-материальнымиценностями на складах .

К внутренним относятся документы, которые используются

только складом и внутренними подразделениями предприятия

(бухгалтерией и др.):

− приходная накладная;

− расходная накладная;

− журнал регистрации транспортных средств;

− акт приема товарно-материальных ценностей с таблицей

обнаруженных повреждений;

− лист осмотра товара;

− пропуска на въезд и выезд с территории склада и др.

30.

Информацию по учету ТМЦ можно разделить напостоянную и переменную.

К постоянной (неизменной) информации относятся:

− наименование, адрес и платежные реквизиты владельца

товарно-материальных ценностей;

− наименования перевозчиков;

− наименование, адрес и платежные реквизиты склада;

− наименование, адрес и платежные реквизиты

получателей товарно-материальных ценностей;

− артикул и наименование товарно-материальных

ценностей;

− определенные характеристики товарно-материальных

ценностей и др.

31.

Информацию по учету ТМЦ можно разделить напостоянную и переменную.

К переменной (меняющейся) информации относятся:

− данные о транспортном средстве;

− данные о водителе или экспедиторе;

− время и дата;

− данные о количестве товарно-материальных ценностей

и др.

32.

Автоматический режим управления по системе «off line»или «on line» охватывает управление всем складом,

включающим и управление грузовыми потоками.

Работа системы «off line» заключается, главным образом,

в централизованном автоматизированном сборе данных

(при возможности ими распоряжаться).

Отличие систем «on line» и «off line» состоит, прежде

всего, в изменении времени прохождения и обработки

информации. Если в системе «on line» информация

обрабатывается в режиме реального времени, то в системе

«off line» необходимо учитывать большую временную

разницу между командой и ее выполнением.

33.

В зависимости от уровня организации программнотехнических средств различают:− обработку информации вручную;

− обработку информации в пакетном режиме, т.е.

подготовку данных о поступающих и отправленных грузах,

которые периодически вводятся в ЭВМ, обрабатываются

вручную или автоматически;

− обработку информации в режиме реального времени.

34.

Информационная система является важнейшей из всегообеспечивающего комплекса при учете товаров на складах.

В основу ее формирования должны быть положены

следующие принципы:

− полнота и пригодность информации для пользователя;

− точность;

− своевременность;

− ориентированность;

− гибкость;

− подходящий формат данных.

35.

Комплектование заказовЗадача комплектования заказов включает в себя процессы

кластеризации и планирования потребительских заказов,

выборку товаров из ячеек хранения и отпуск собранных

заказов на отгрузку.

Существует множество систем комплектования заказов,

причем внутри одного склада возможно сосуществование

нескольких систем

36.

37.

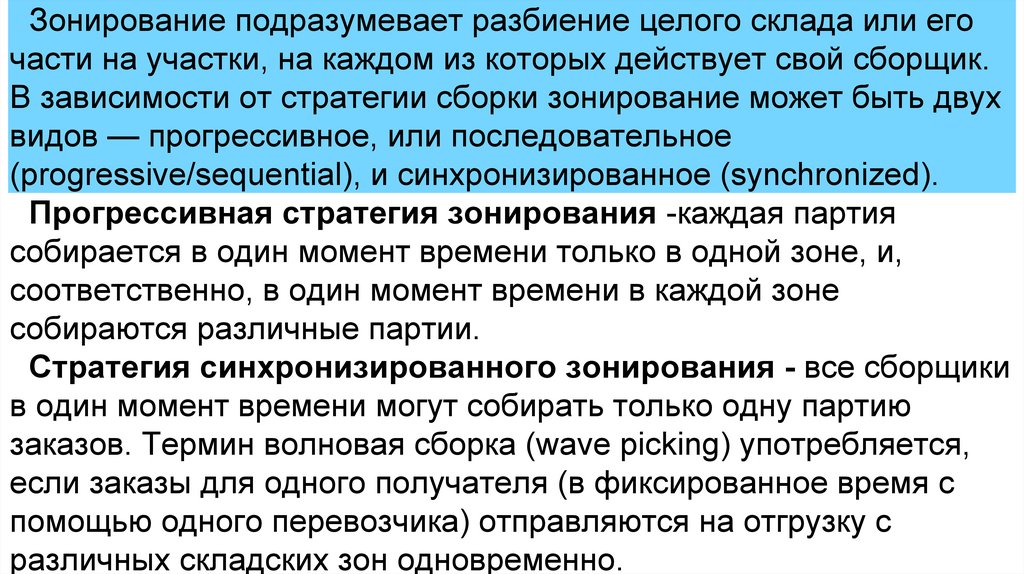

Зонирование подразумевает разбиение целого склада или егочасти на участки, на каждом из которых действует свой сборщик.

В зависимости от стратегии сборки зонирование может быть двух

видов — прогрессивное, или последовательное

(progressive/sequential), и синхронизированное (synchronized).

Прогрессивная стратегия зонирования -каждая партия

собирается в один момент времени только в одной зоне, и,

соответственно, в один момент времени в каждой зоне

собираются различные партии.

Стратегия синхронизированного зонирования - все сборщики

в один момент времени могут собирать только одну партию

заказов. Термин волновая сборка (wave picking) употребляется,

если заказы для одного получателя (в фиксированное время с

помощью одного перевозчика) отправляются на отгрузку с

различных складских зон одновременно.

38.

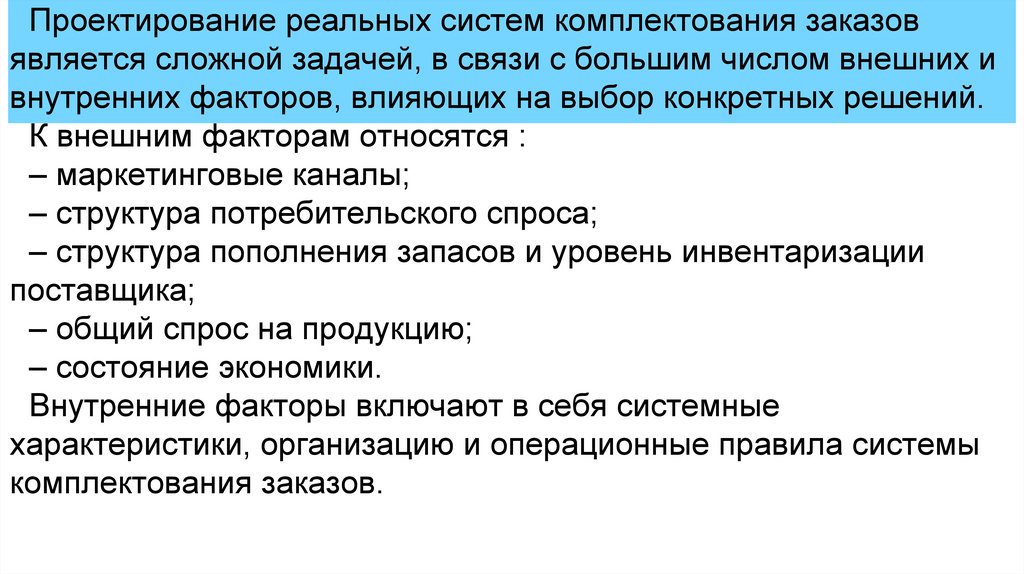

Проектирование реальных систем комплектования заказовявляется сложной задачей, в связи с большим числом внешних и

внутренних факторов, влияющих на выбор конкретных решений.

К внешним факторам относятся :

– маркетинговые каналы;

– структура потребительского спроса;

– структура пополнения запасов и уровень инвентаризации

поставщика;

– общий спрос на продукцию;

– состояние экономики.

Внутренние факторы включают в себя системные

характеристики, организацию и операционные правила системы

комплектования заказов.

39.

40.

Другими критериями оптимизации при проектированиисклада являются:

– минимизация длительности производственного цикла

заказа;

– минимизация общего времени производственного цикла;

– максимизация используемого пространства;

– максимизация используемого оборудования;

– максимизация используемых трудовых ресурсов;

– максимизация доступности всех товаров.

41.

С точки зрения организации, задачами являются:– проектирование планировки (layout design) и размеров

(dimensioning) складской системы;

– распределение товаров (storage assignment) по ячейкам

хранения;

– распределение по партиям и зонирование;

– маршрутизация сборщиков заказов;

– накопление заказов/сортировка.

42.

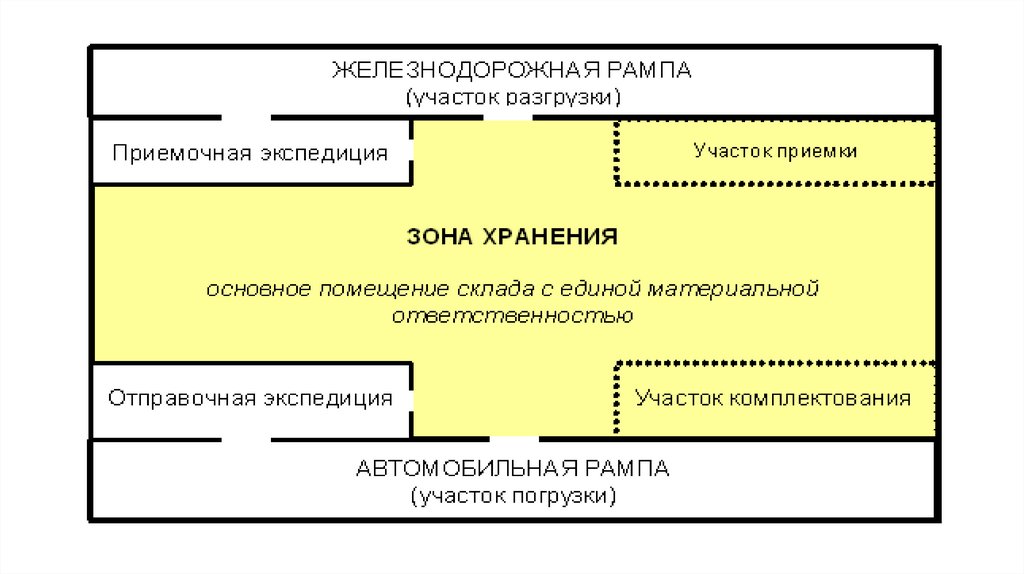

Логистический процессгрузопереработки на

Складе.

43.

В целом комплекс складских операций представляет собойследующую последовательность:

• разгрузка транспорта;

• приемка товаров;

• размещение на хранение (укладка товаров в стеллажи,

штабели);

• грузопереработка;

• комплектование и упаковка товаров;

• погрузка;

• внутрискладское перемещение грузов.

44.

Операции с входным и выходным материальнымипотоками, т. е. при выполнении так называемых погрузочноразгрузочных работ.

Эти операции определяются следующим образом:

1.Разгрузка — логистическая операция, заключающаяся в

освобождении транспортного средства от груза.

2.Погрузка — логистическая операция, заключающаяся в

подаче, ориентировании и укладке груза в транспортное

средство. Технология выполнения погрузочно-разгрузочных

работ на складе зависит от характера груза, типа

транспортного средства, а также от вида используемых

средств механизации.

45.

Следующей, существенной с точки зрения совокупногологистического процесса, операцией является:

3.Приемка поступивших грузов по количеству и по качеству.

В процессе приемки происходит сверка фактических параметров

прибывшего груза с данными товарно-сопроводительных

документов.

Проведение приемки на всех этапах движения материального

потока от первичного источника сырья до конечного потребителя

позволяет постоянно актуализировать информацию о его

количественном и качественном составе.

На складе принятый по количеству и качеству груз

перемещается в зону хранения.

Тарно-штучные грузы могут храниться на стеллажах или в

штабелях.

46.

4.Отборка товаров из мест хранения — можетпроизводиться двумя основными способами: отборка

целого грузового пакета; отборка части пакета без снятия

поддона. Эта операция может выполняться с разной

степенью механизации.

5.Грузопереработка (или обработка грузов) — одна из

основных логистических операций, характеризующая

работу склада и показывающая общую массу подвергшихся

складским операциям грузов. Определяется

суммированием объемов всех складских операций по

разгрузке и погрузке материалов.

47.

Рассматривая грузопереработку как важную комплекснуюлогистическую активность, логистический менеджмент

должен учитывать следующие основные факторы:

1. движение;

2. время;

3. количество;

4. пространство.

48.

Основные логистические принципы современнойгрузопереработки :

1. Повышение эффективности использования

складской мощности.

2. Улучшение операционной эффективности

3. Улучшение условий труда рабочего персонала и

сокращение тяжелого ручного труда.

4. Улучшение логистического сервиса.

5. Уменьшение логистических издержек.

49.

По типам используемого оборудования и степенимеханизации (Автоматизации) системы грузопереработки

делятся на:

1. механизированные;

2. полуавтоматизированные;

3. автоматизированные;

4. информационно направленные.

Полная автоматизация требует значительных инвестиций

в оборудование и может быть оправдана только при

существенном повышении качества грузопереработки,

обусловленным требования потребителей или

логистических посредников.

50.

Грузовая единица — это грузовое место, физическинеделимый груз, состоящий из одного или нескольких

предметов (соединенных между собой средствами

пакетирования), имеющий определенную форму и

линейные размеры и подготовленный к погрузке,

транспортированию, хранению и разгрузке.

Существенными характеристиками грузовой единицы

являются следующие:

1. размеры грузовой единицы;

2. способность к сохранению целостности, а также

первоначальной геометрической формы в процессе

разнообразных логистических операций

51.

В качестве основания, платформы для формированиягрузовой единицы используются стандартные поддоны

размером 1200х800 и 1200х1000 мм.

Базовый модуль - это модуль,который представляет

собой прямоугольник со сторонами 600х400 мм,

который должен укладываться кратное число раз на

площади грузовой платформы транспортного

средства, на рабочей поверхности складского

оборудования и т. п.

52.

Способность грузовой единицы сохранять целостность впроцессе выполнения логистических операций достигается

пакетированием.

Пакетирование — это операция формирования на поддоне

грузовой единицы и последующее связывание груза и поддона в

единое целое. Пакетирование обеспечивает:

1.сохранность продукта на пути движения к потребителю;

2.возможность достижения высоких показателей эффективности

при выполнении погрузочно-разгрузочных и транспортноскладских работ;

3.максимальное использование грузоподъемности и вместимости;

4. возможность перегрузки без переформирования;

5. безопасность выполнения погрузочно-разгрузочных и

транспортно-складских работ.

53.

Одним из наиболее прогрессивных методовформирования грузовых единиц является пакетирование

грузов с помощью термоусадочной пленки. Остановимся

подробнее на преимуществах этого метода:

1.Высокая степень сохранности грузов.

2.Возможность пакетирования грузов различных размеров

и формы.

3.Сравнительно низкие затраты труда. При использовании

автоматического и полуавтоматического оборудования

затраты труда на пакетирование в термоусадочную пленку

в несколько раз меньше затрат труда на пакетирование с

помощью стальной ленты.

54.

Разгрузка и приемка товаров на складеОсновные требования логистики к выполнению разгрузки – это

осуществление ее в кратчайшие сроки с обеспечением

сохранности выгружаемых грузов и транспортных средств и

минимизация связанных с разгрузкой затрат.

Приемка грузов (товаров) на склад – важнейшая процедура,

связанная с их проверкой по количеству и качеству, позволяющая

идентифицировать их, выявлять несоответствия с заказом на

поставку. При обнаружении недостачи, повреждения, порчи,

низкого качества или некомплектности поступивших грузов

(товаров) к поставщикам или перевозчикам предъявляются

претензии и иски, необходимым условием подачи которых

является соблюдение установленных правил и сроков приемки.

55.

При приемке можно выделить следующие общие виды работ:– проверка наличия комплекта сопроводительных документов и

их содержания согласно условиям договора поставки;

– проверка товара по количеству (пересчет количества мест,

взвешивание и т.п.);

– перемещение принятого груза (товара) в зону приемки;

– проверка товара по качеству и комплектности;

– отбор образцов или проб при необходимости;

– формирование складской грузовой единицы и перемещение

товара к выделенному месту хранения;

– ввод информации о поступившем товаре в базу данных

складской информационной системы;

– оформление необходимых документов для приемосдаточных

операций, оприходования поступившего на склад товара.

56.

После завершения проверки товара производится :• оформление приемо-сдаточных документов,

• регистрация и ввод информации о поступившем товаре в

базу данных складской информационной системы,

• наклейка маркировочных этикеток,

• формирование при необходимости складской грузовой

единицы

• перемещение товара к отведенному месту хранения.

57.

Грузопереработка является важнейшей составной частьюлогистического процесса на складе, основные цели которой

следующие:

-минимизация логистических издержек;

-обеспечение высокого уровня логистического сервиса

(повышение качества обслуживания потребителей);

-эффективное использование мощности склада;

-улучшение операционной эффективности (минимизация

видов перерабатываемых грузовых единиц) и условий

труда персонала склада;

58.

Информационнокомпьютерная поддержка.Основные принципы

формирования

информационной

системы .

59.

Для считывания информации со штриховыхкодов используются различные виды сканеров:

- ручные

- лазерные

- оптические карандаши

- мобильные портативные терминалы.

60.

На механизированных складах применяютсяследующие транспортно-погрузочные механизмы(ТПМ):

-электропогрузчики,

-автопогрузчики

-некоторые виды электроштабелеров, которые имеют

ручное управление.

Управление высотными стеллажными складами,

обслуживаемыми рельсовыми кранами-штабелерами,

имеет некоторые особенности, т.к. включает

управление самим межстеллажным краномштабелером, обеспечивающим продвижение груза и

обработку потока информации.

61.

Автоматический режим управления по системе «оффлайн» или «онлайн» охватывает управление всем складом,включающим и управление грузовым потоком.

Работа системы «офф-лайн» заключается главным

образом в централизованном автоматизированном сборе

данных (при возможностях ими распоряжаться).

Отличие систем «он-лайн» и «офф-лайн» состоит прежде

всего в измеении времени прохождения и обработки

информации. Если в системе «он-лайн» информация

обрабатывается в режиме реального времени, то в системе

«офф-лайн» необходимо учитывать большую временную

разницу между командой и ее выполнением.

62.

Целесообразность системы управления «он-лайн»обуславливается следующими факторами:

• большой емкостью склада,

• значительным ассортиментным перечнем товара,

• процессом комплектации (сложностью заказом по

ассортименту),

• сокращением времени выполнения заказов и

другими.

63.

Логистический процесс на современных складах (впервую очередь автоматизированных) предполагает

наличие систем, управляющих информационными

потоками, которые осуществляют:

* управление приемом и отправкой грузов;

* управление запасами на складе;

* обработку поступающей документации;

* подготовку сопроводительных документов при

отправке грузов и т.д.

64.

В зависимости от уровня организации программно-техническихсредств выделяют:

• обработку информации вручную;

• обработку информации в пакетном режиме. Подготовка данных

о поступающих и отгруженных грузах, которые периодически

(вводятся в ЭВМ) производятся вручную или автоматически;

• обработку информации в режиме реального времени. Решение

состоит в том, что информация вводится в ЭВМ одновременно с

движением грузов или в момент их перехода через контрольные

пункты. Для ввода и обработки информации используется

развитая сеть ПК.

• непосредственное управление с компьютера. На практике это

означает интегрированное управление материальными и

сопутствующими им информационными потоками в режиме

реального времени.

65.

При формировании складской системы учета необходимопринимать во внимание следующие факторы:

- установленные стандартные формы документов для ведения

различных операций;

- существующий порядок документооборота и учета ТМЦ в

компании;

- возможности корпоративной информационной системы;

- перечень объектов, с которыми необходимо осуществлять

обмен информацией;

- степень детализации учета осуществляемых операций;

- возможности используемого оборудования (ТСД, принтера для

распечатки этикеток со штрих-кодом и др.) и программного

продукта;

- существующую систему управления складскими операциями;

- знание технологического процесса на складе.

66.

Порядок обмена информацией с внутренними и внешнимиконтрагентами:

- время передачи данных, ее регулярность (сразу после

приема/отгрузки товаров, ежедневно в установленное время, раз в

неделю и т.п.);

- какая информация должна передаваться при приеме/отгрузке

товаров или о наличии товаров на складе (артикул, наименование,

количество, вес, объем и т.п.);

- в каком формате необходимо передавать информацию (в

произвольной форме, согласно установленных форм документов

или др.);

- каким образом передавать ту или иную информацию, документы

(по факсу, по электронной почте, курьером);

- кто имеет право передавать информацию (необходимо указание

ответственных лиц с обеих сторон).

67.

Порядок обмена информацией с внутренними и внешнимиконтрагентами:

- время передачи данных, ее регулярность (сразу после

приема/отгрузки товаров, ежедневно в установленное время, раз в

неделю и т.п.);

- какая информация должна передаваться при приеме/отгрузке

товаров или о наличии товаров на складе (артикул, наименование,

количество, вес, объем и т.п.);

- в каком формате необходимо передавать информацию (в

произвольной форме, согласно установленных форм документов

или др.);

- каким образом передавать ту или иную информацию, документы

(по факсу, по электронной почте, курьером);

- кто имеет право передавать информацию (необходимо указание

ответственных лиц с обеих сторон).

68.

В зависимости от назначения могут быть сформированы следующие видыотчетов:

- отчет о наличии товаров (качественных, бракованных);

- отчет о наполнении склада товаров и наличии свободных мест (по объему,

ячейкам, весу);

- отчет о принятых/отгруженных товарах за сутки;

- отчет о наличии транспортных средств на территории склада (для сдачи и

приемки товаров);

- отчет по количеству товаров по отдельным наименованиям;

- отчет по наличию товаров отдельных владельцев (для склада ответственного

хранения);

- отчет по стоимости оказанных услуг за определенный период (за сутки, за

неделю и т.п.);

- отчет по результатам инвентаризации;

- отчет по выполненным работам сотрудниками склада;

- отчет по учету рабочего времени сотрудников склада;

- отчет по расходованию материалов.

69.

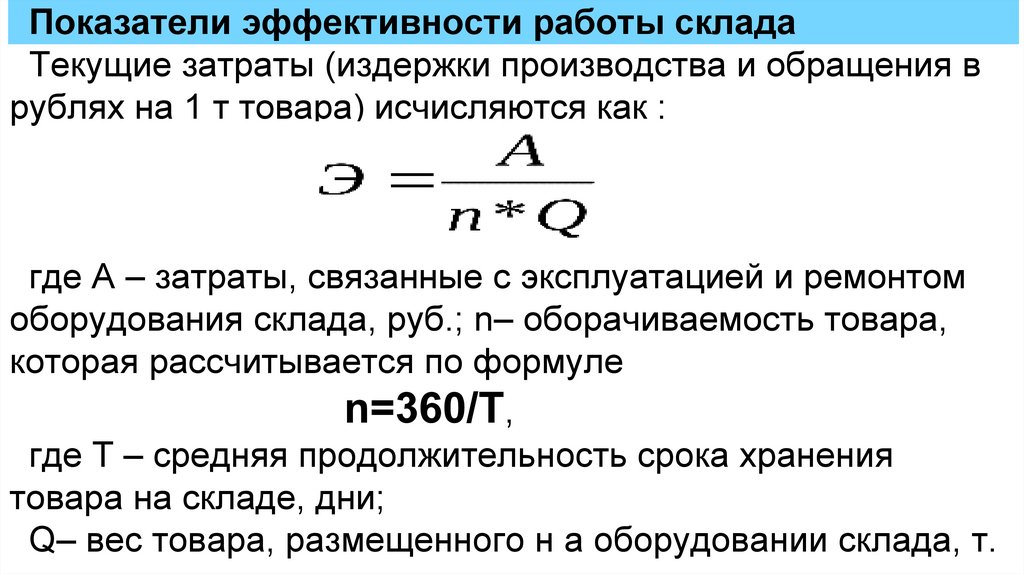

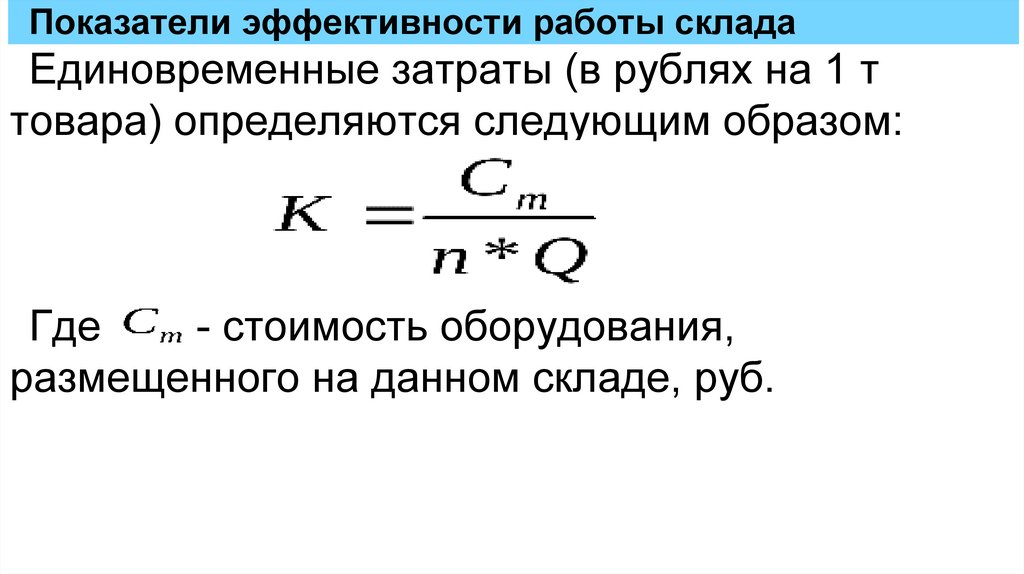

Для определения результатов деятельности склада на основеимеющихся данных возможно осуществление анализа по

следующим показателям:

- по стоимости оказанных услуг за определенные периоды;

- объемам обработки товаров за определенные периоды;

- по степени заполняемости объема склада за определенные

периоды;

- по количеству принятых и отгруженных ТС за определенный

период;

- экономической эффективности

- работы склада за определенные периоды

70.

Автоматизированные системы учёта :К постоянной (неизменной) информации можно отнести:

- наименование, адрес и платежные реквизиты владельца

товара;

- наименования перевозчиков;

- наименование, адрес и платежные реквизиты склада;

- наименование, адрес и платежные реквизиты получателей

товара;

- артикул и наименование товаров;

- определенные характеристики товаров и др.

К переменной (меняющейся) информации можно отнести:

- данные о транспортном средстве;

- данные о водителе или экспедиторе;

- время и дату;

- данные о количестве товара и др.

71.

Автоматизированные системы учёта :Автоматический режим управления по системе "оффлайн" или "он-лайн" охватывает управление всем

складом, включающим и управление грузовым потоком.

Работа системы "офф-лайн" заключается главным

образом в централизованном автоматизированном

сборе данных (при возможности ими распоряжаться).

72.

Информационная система -ИС, является важнейшей извсего обеспечивающего комплекса. В основу ее

формирования должны быть положены следующие

принципы:

1. Полнота и пригодность информации для пользователя

2. Точность

3. Своевременность

4. Ориентированность

5. Гибкость

6. Подходящий формат данных

73.

Логистические ИКТ(информационно-компьютерныетехнологии ), применяемые на складе, можно определить

как совокупность операций, связанных с получением и

обработкой потоков информации в реальном масштабе

времени о внутренних материальных потоках,

характеристиках и товарных запасах, грузовых отправках,

параметрах заказов и других логистических характеристиках

складской системы.

С точки зрения внешней логистики склад предприятия

нуждается в коммуникациях с логистическими посредниками

(в обработке заказов, транспортировке, грузопереработке,

управлении запасами), банками, страховыми фирмами и

непосредственно с конечными потребителями.

74.

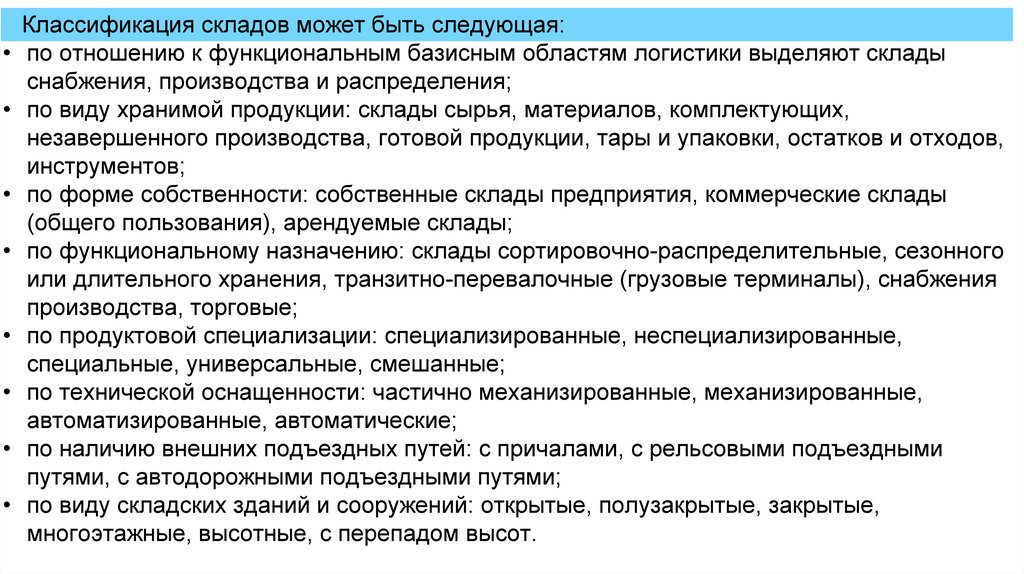

Такие термины, как «склад», «распределительный центр»,«логистический центр», «терминал», почти взаимозаменяемы.

Распределительный центр - это место хранения товаров в

период их движения от места производства до оптовой или

розничной торговой точки.

Логистический центр – это центр, все виды деятельности

которого, связанные с транспортировкой, логистикой и

перераспределением товара для национальных и международных

перевозок, осуществляются множеством операторов на

коммерческой основе.

Терминал — складское хозяйство, расположенное в конечном

или промежуточном пункте транспортной сети, организующее

мультимодальные перевозки грузов с участием воздушного,

автомобильного, морского транспорта.

75.

На складе обрабатываются, по крайней мере, три видапотоков — входящие, исходящие и внутренние.

Наличие входящего потока означает необходимость

разгрузки транспорта, проверки количества и качества

прибывшего груза, проверки товаросопроводительных

документов и т. д.

Исходящий поток обусловливает необходимость погрузки

транспорта, подготовку товарно-сопроводительных и

грузовых документов.

Внутренний поток обусловливает необходимость

перемещения и грузопереработки товарно-материальных

ценностей внутри склада и оформления складских

документов

76.

Практическая работа :Принятие решения о

строительстве

собственного склада,

аренде склада или о

передаче функции

складирования

логистическому

оператору.

77.

Под понятием «складирование» обычно понимаетсясовокупность следующих операций:

•размещение товаров;

•количественная и качественная сохранность запасов;

•учет запасов;

•обновление запасов.

78.

Таким образом, основными функциями склада являются:1)концентрация и хранение запасов, обеспечивающие

осуществление непрерывного производства или снабжения

при ограничении, связанном с источниками ресурсов и

колебаниями потребительского спроса;

2)консолидация грузов — подразумевает объединение

грузов в более крупную смешанную партию отправки

потребителям, территориально расположенным в одном

районе сбыта;

3)разукрупнение грузов — сортировка груза на более

мелкие партии, предназначенные нескольким заказчикам;

79.

Таким образом, основными функциями склада являются:4)управление ассортиментным составом — это накопление

и формирование ассортимента продукции в ожидании

заказов потребителей с последующей их сортировкой в

соответствии с заказами;

5)комплектация партии груза — подразумевает

пересортировку грузов, полученных от поставщиков, и их

консолидацию в партии отправки потребителям;

80.

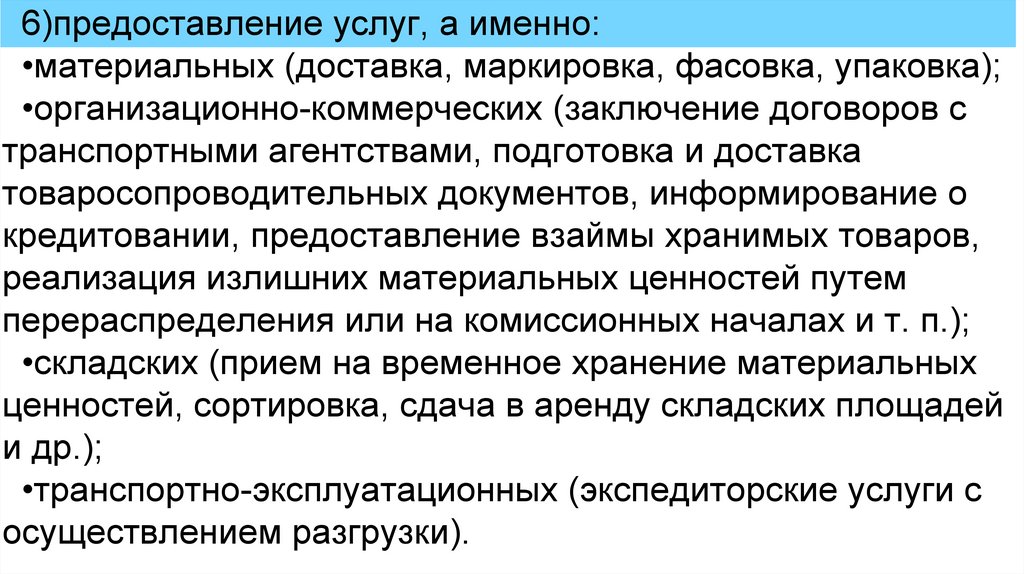

6)предоставление услуг, а именно:•материальных (доставка, маркировка, фасовка, упаковка);

•организационно-коммерческих (заключение договоров с

транспортными агентствами, подготовка и доставка

товаросопроводительных документов, информирование о

кредитовании, предоставление взаймы хранимых товаров,

реализация излишних материальных ценностей путем

перераспределения или на комиссионных началах и т. п.);

•складских (прием на временное хранение материальных

ценностей, сортировка, сдача в аренду складских площадей

и др.);

•транспортно-эксплуатационных (экспедиторские услуги с

осуществлением разгрузки).

81.

Основными вопросами при организации эффективногофункционирования логистики складирования являются:

1)выбор типа, количества и мощности складов;

2)эффективное использование складского помещения;

3)увеличение оперативной эффективности (уменьшение

числа операций с товаром);

4)создание условий для эффективной работы;

5)улучшение логистического обслуживания;

6) снижение издержек.

82.

83.

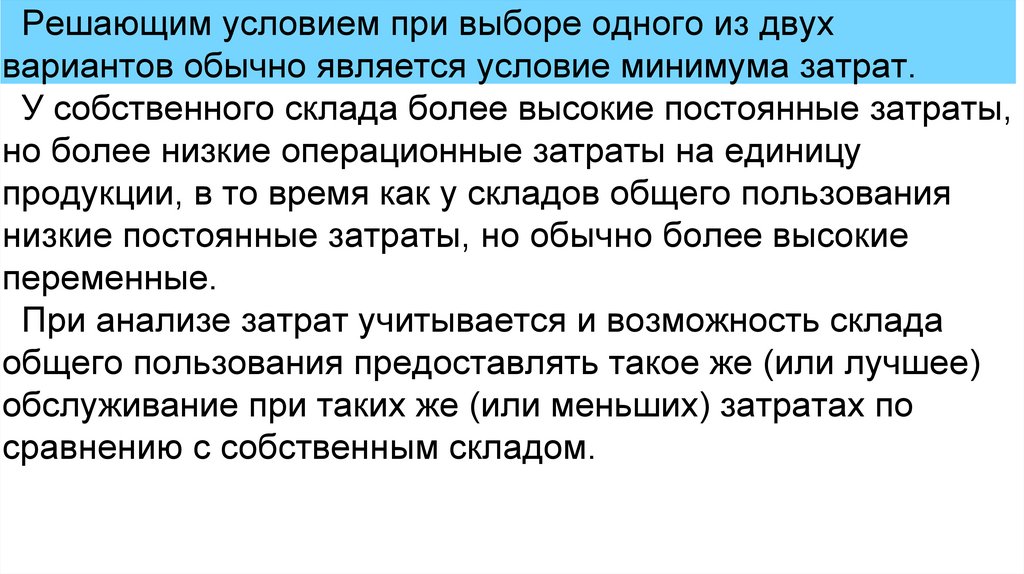

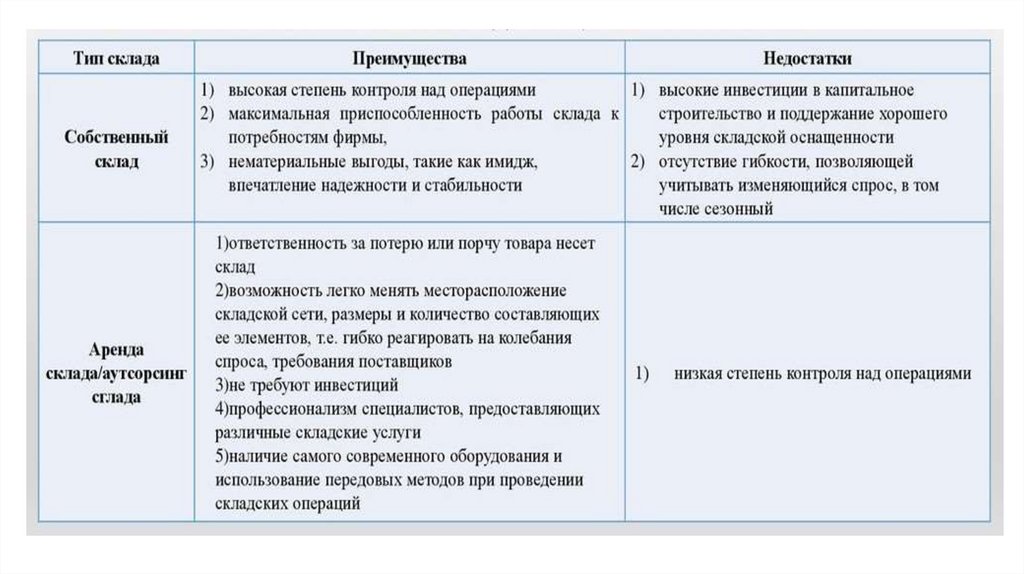

Решающим условием при выборе одного из двухвариантов обычно является условие минимума затрат.

У собственного склада более высокие постоянные затраты,

но более низкие операционные затраты на единицу

продукции, в то время как у складов общего пользования

низкие постоянные затраты, но обычно более высокие

переменные.

При анализе затрат учитывается и возможность склада

общего пользования предоставлять такое же (или лучшее)

обслуживание при таких же (или меньших) затратах по

сравнению с собственным складом.

84.

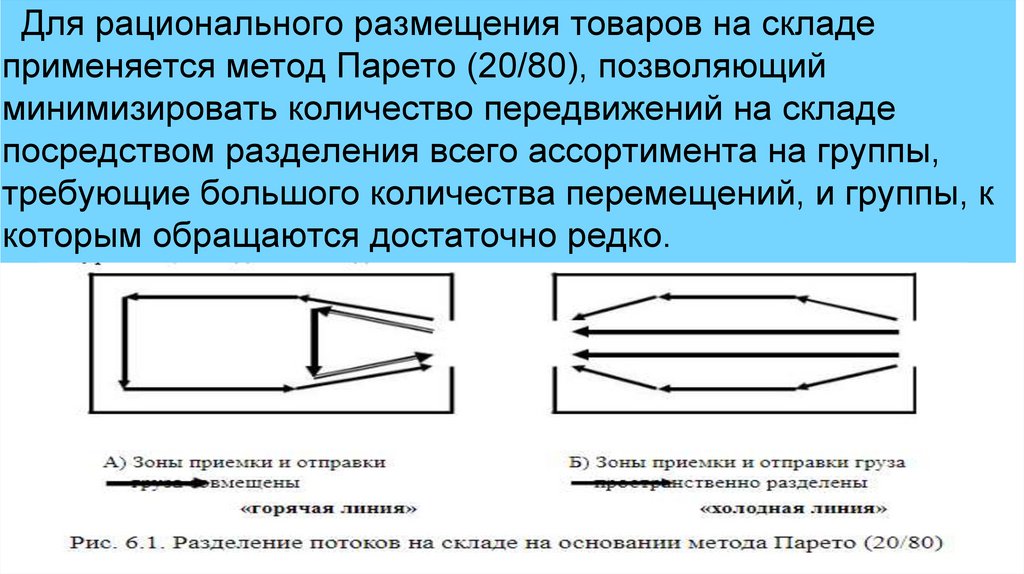

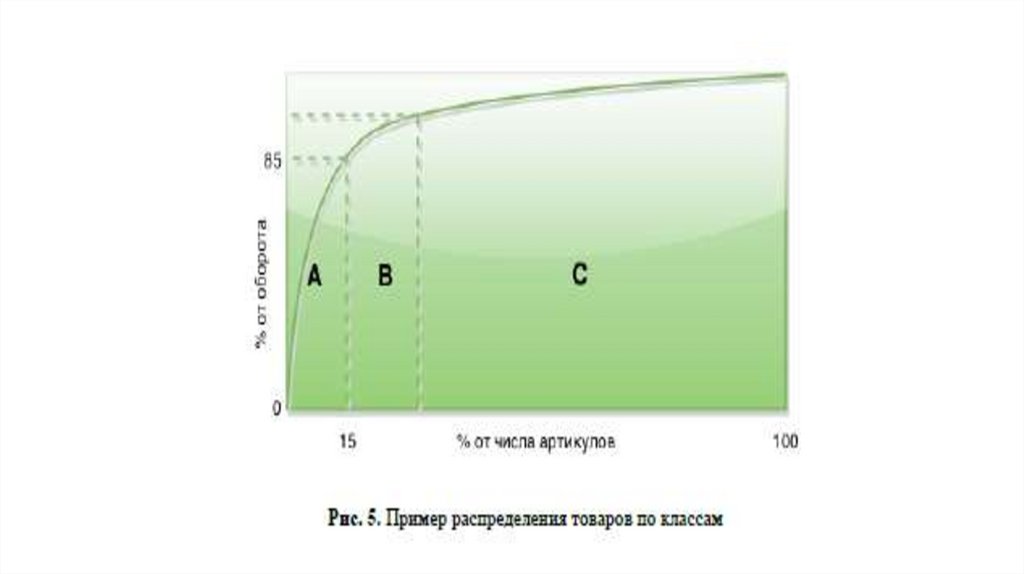

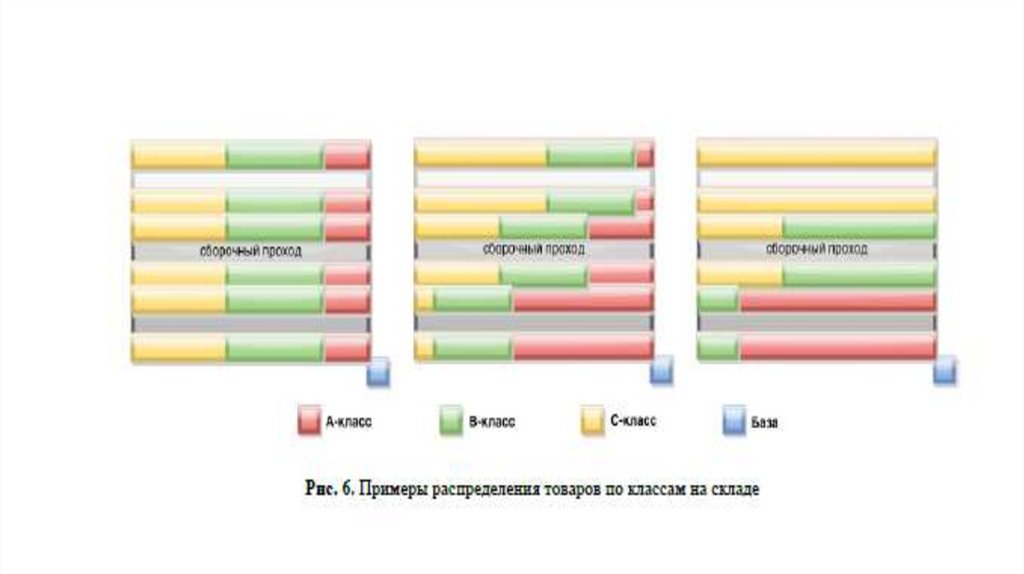

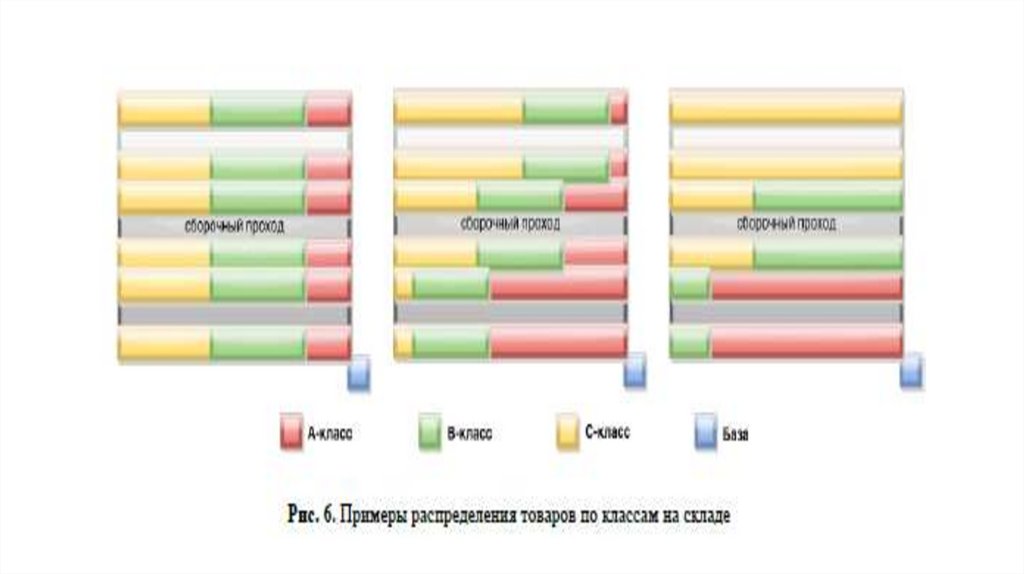

Для рационального размещения товаров на складеприменяется метод Парето (20/80), позволяющий

минимизировать количество передвижений на складе

посредством разделения всего ассортимента на группы,

требующие большого количества перемещений, и группы, к

которым обращаются достаточно редко.

85.

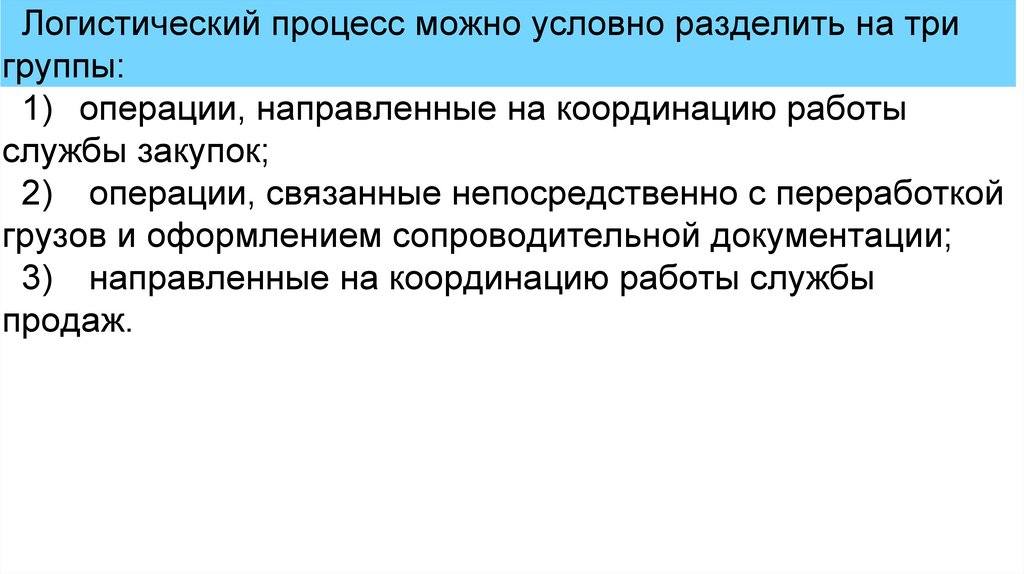

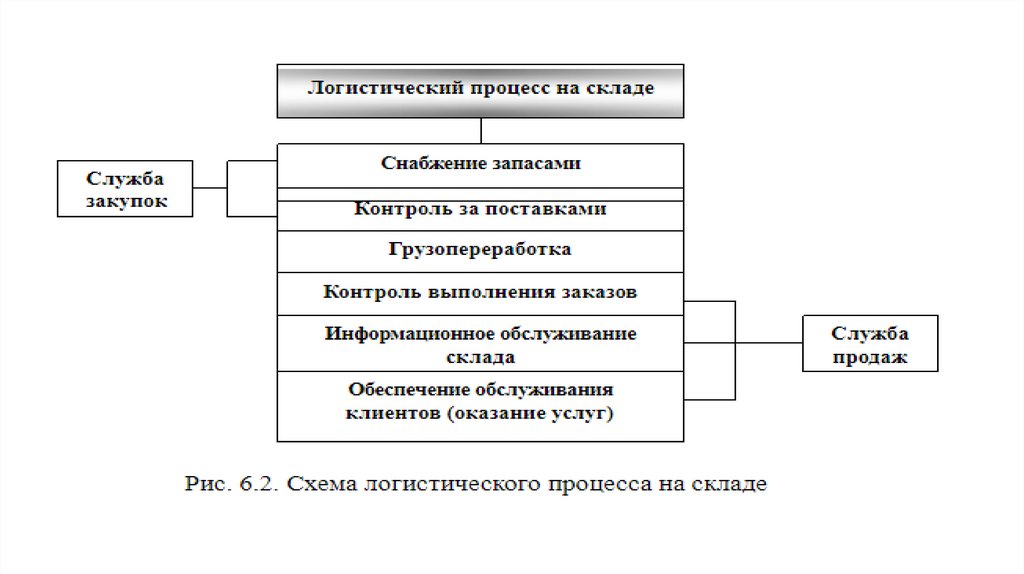

Логистический процесс можно условно разделить на тригруппы:

1) операции, направленные на координацию работы

службы закупок;

2) операции, связанные непосредственно с переработкой

грузов и оформлением сопроводительной документации;

3) направленные на координацию работы службы

продаж.

86.

87.

К основным критериям оценки рентабельности системыскладирования относят:

1.показатели объема работы склада — складской

грузооборот (количество отпущенной продукции в течение

определенного периода времени); грузопоток (количество

грузов, проходящих через производственный участок склада

в единицу времени); грузопереработка (количество

перегрузок и перевалок по ходу перемещения груза в

объеме грузопотока); коэффициент оборачиваемости

(отношение годового или квартального оборота товаров к их

среднему остатку на складе за тот же период времени);

88.

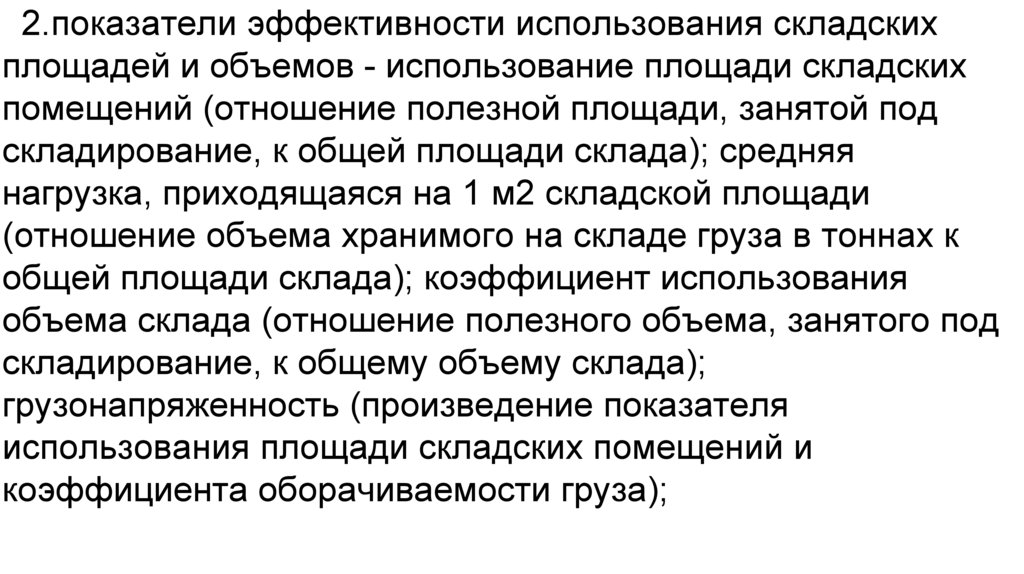

2.показатели эффективности использования складскихплощадей и объемов - использование площади складских

помещений (отношение полезной площади, занятой под

складирование, к общей площади склада); средняя

нагрузка, приходящаяся на 1 м2 складской площади

(отношение объема хранимого на складе груза в тоннах к

общей площади склада); коэффициент использования

объема склада (отношение полезного объема, занятого под

складирование, к общему объему склада);

грузонапряженность (произведение показателя

использования площади складских помещений и

коэффициента оборачиваемости груза);

89.

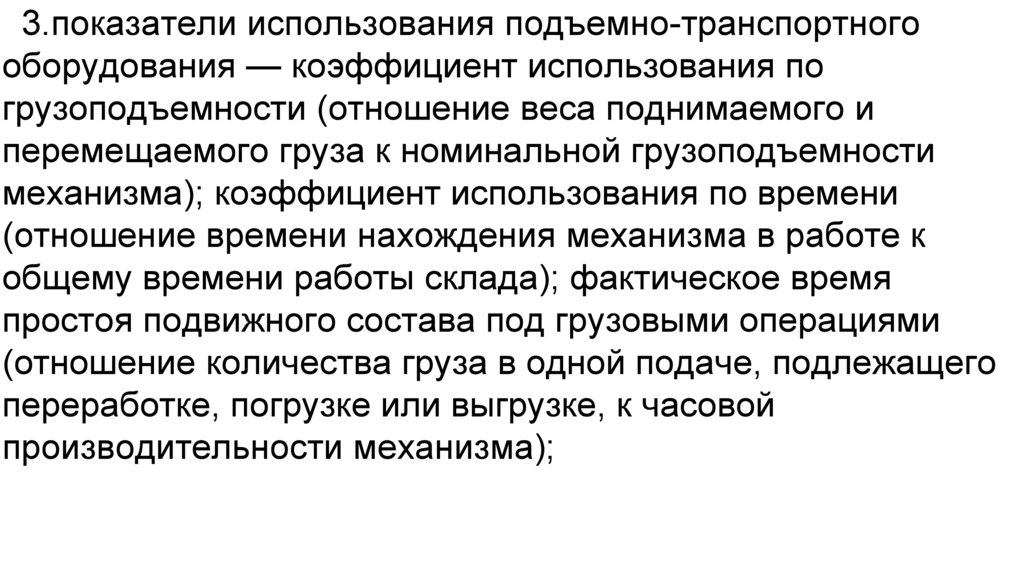

3.показатели использования подъемно-транспортногооборудования — коэффициент использования по

грузоподъемности (отношение веса поднимаемого и

перемещаемого груза к номинальной грузоподъемности

механизма); коэффициент использования по времени

(отношение времени нахождения механизма в работе к

общему времени работы склада); фактическое время

простоя подвижного состава под грузовыми операциями

(отношение количества груза в одной подаче, подлежащего

переработке, погрузке или выгрузке, к часовой

производительности механизма);

90.

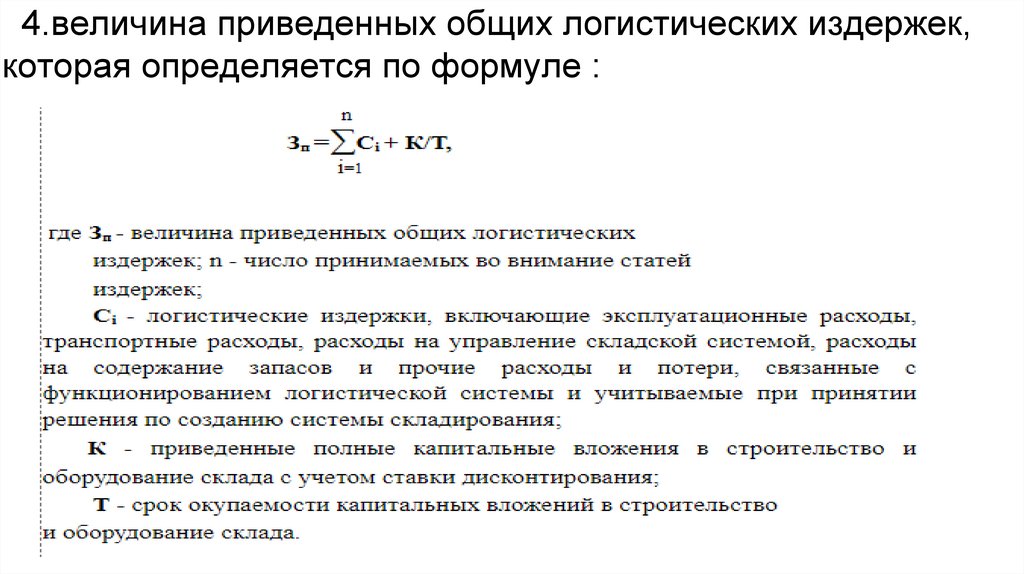

4.величина приведенных общих логистических издержек,которая определяется по формуле :

91.

Задачи оптимизациискладского хозяйства.

Процедура оптимизации

действующего

складского хозяйства.

Основы анализа

деятельности складского

хозяйства.

92.

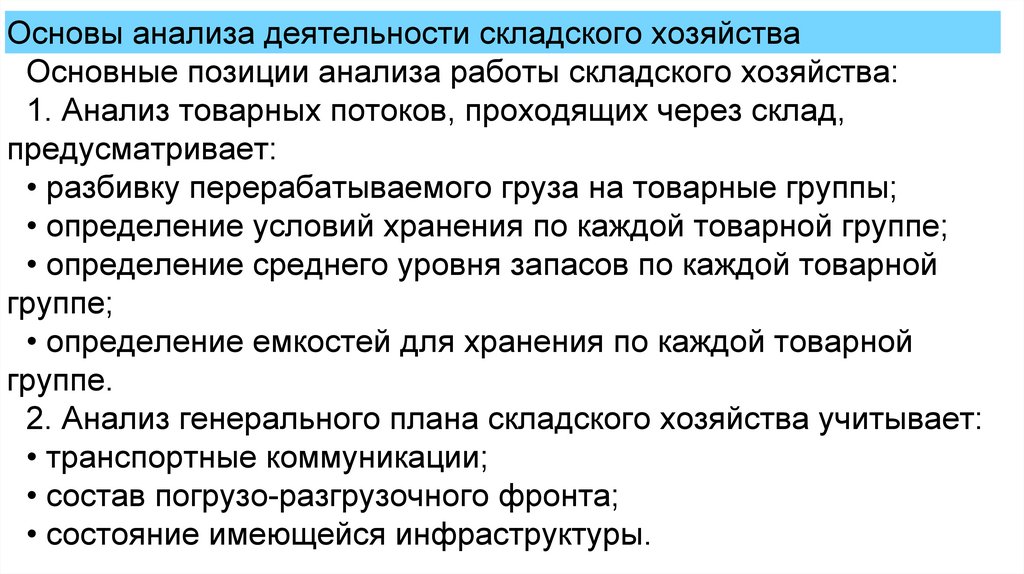

Основы анализа деятельности складского хозяйстваОсновные позиции анализа работы складского хозяйства:

1. Анализ товарных потоков, проходящих через склад,

предусматривает:

• разбивку перерабатываемого груза на товарные группы;

• определение условий хранения по каждой товарной группе;

• определение среднего уровня запасов по каждой товарной

группе;

• определение емкостей для хранения по каждой товарной

группе.

2. Анализ генерального плана складского хозяйства учитывает:

• транспортные коммуникации;

• состав погрузо-разгрузочного фронта;

• состояние имеющейся инфраструктуры.

93.

Основы анализа деятельности складского хозяйстваОсновные позиции анализа работы складского хозяйства:

3 .Планировочные решения по видам помещений требуют

анализа:

• расположения подсобных и вспомогательных помещений

относительно основных рабочих зон склада;

• соответствия подсобных и вспомогательных помещений

требованиям СНиП и нормам технологического проектирования;

• соответствие требованиям пожарной безопасности;

• мест под стоянку ПТО в нерабочее время;

• размещения рабочих зон в соответствии с принятой

технологией;

• разметки между рабочими зонами склада;

• выделения рабочих мест для складского персонала.

94.

Основы анализа деятельности складского хозяйстваОсновные позиции анализа работы складского хозяйства:

4. Анализ объемно-планировочных решений зон

основного производственного назначения

5. Анализ имеющегося парка подъемно-транспортной

техники

6. Анализ технологии грузопереработки

7. Анализ уровня информационной системы

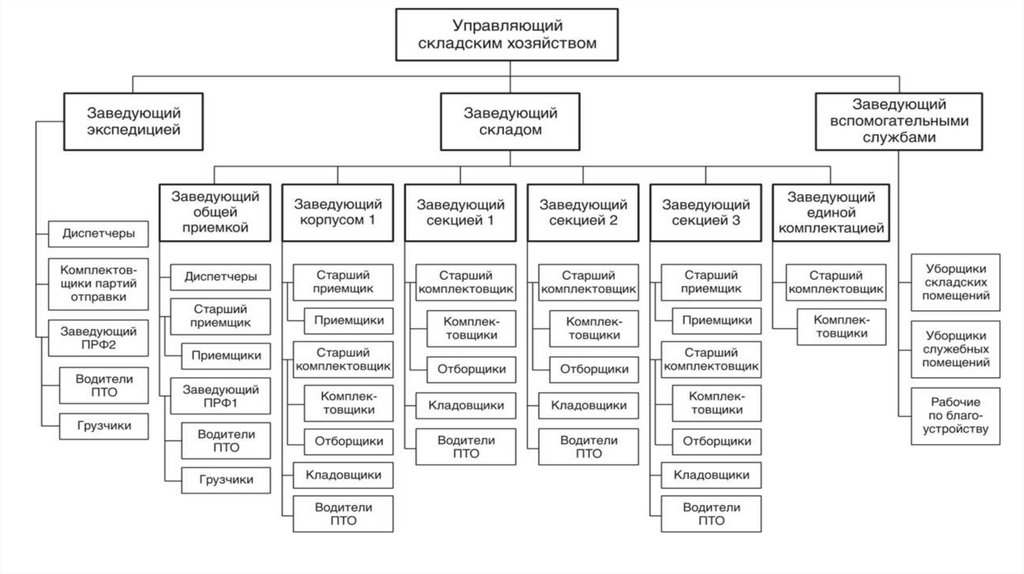

8. Организационная структура управления складским

персоналом и применяемая система мотивации

9.Оценка применяемой отчетности о работе склада и

уровня его обслуживания клиентов

10. Анализ складских затрат

95.

СКЛАДСКОЕ ХОЗЯЙСТВО :-Это вся складская сеть компании, отрасли, района

(региона) или страны как организационной единицы ,

конкретной объект сети.

Конкретный объект: складское хозяйство - склад

плюс вся инфраструктура, необходимая для его

функционирования.

96.

Разработка складского хозяйства :•проектирование генплана складского хозяйства на

участке застройки;

•выбор вида складского здания (конструкции) и его

мощности;

•выбор оптимальной системы складирования и на ее

основе проектирование объемно-планировочных решений

складских мощностей.

97.

Оптимизация действующего складского хозяйства:решение ряда комплексных задач:

Оптимизация складского хозяйства:

1)анализ существующих складских мощностей и их

оснащения, применяемой технологии и ее

соответствия специфики товарных потоков и

требованиям клиентов.

2)Узкие места

3)Причины и предложения по устранению и по

усовершенствованию

98.

Оптимизация действующего складского хозяйства:решение ряда комплексных задач:

1.Построить новый склад, соответствующий потребностям

компании.

2.Провести реконструкцию имеющегося складского здания

(например, сломать внутрискладские перегородки)

3.Расширить складские площади (например, за счет

строительства пристройки, пристроить новую часть под одной

крышей со старым зданием).

4.Провести переоснащение склада (ТО и ПТО).

5.Провести рационализацию технологических решений на

складе.

6.Провести рационализацию логистических решений,

способствующих оптимизации на складе.

99.

ПРОЕКТИРОВАНИЕ СКЛАДСКОГО•проектная документация;

•производственные объекты;

•производственные помещения;

•технологическое оборудование;

•технология производства продукции;

•производимый продукт и т. д.

100.

Реализации проекта:•финансы;

•кадры (персонал);

•сырьевые ресурсы;

•земельный участок;

•контракт и т. д.

101.

Элементами проекта являются также процессы (деятельность):•маркетинг;

•проектирование;

•закупки;

•поставки;

•строительство;

•монтаж оборудования;

•сдача-приемка объектов проекта;

•эксплуатация;

•производство продукции;

•продажа продукции и т. д.

102.

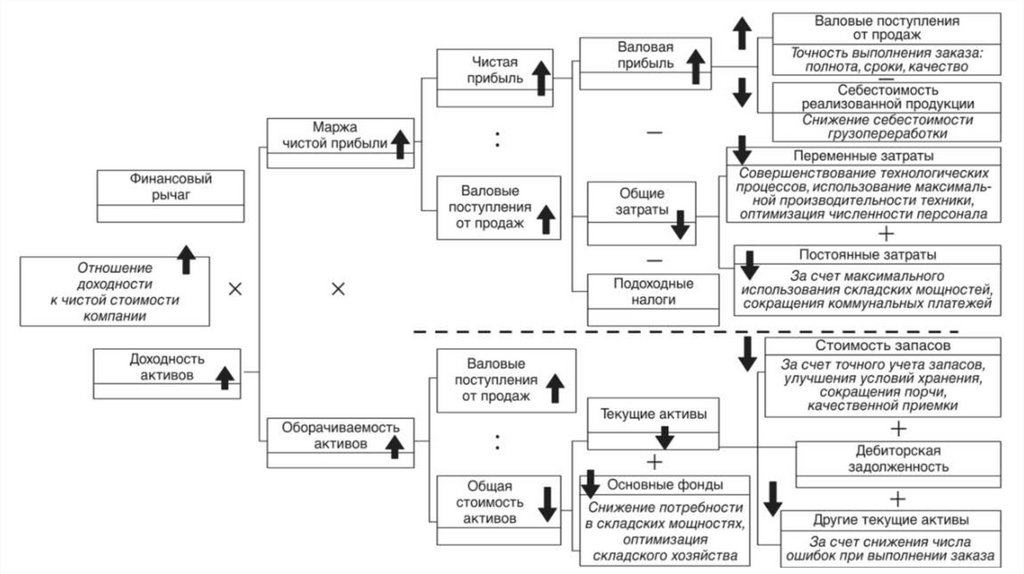

Процедура оптимизации действующего складского хозяйстваОптимальное функционирование складского хозяйства —

залог успешной деятельности всей компании и гарантия ее

конкурентоспособности на рынке.

Результатом оптимизации складского хозяйства станет

сокращение общих затрат, связанных с деятельностью склада,

повышение валовой прибыли, снижение общей стоимости

активов и т.д. В итоге оптимизация складского хозяйства

позволит компании обеспечить повышение доходности своих

активов.

103.

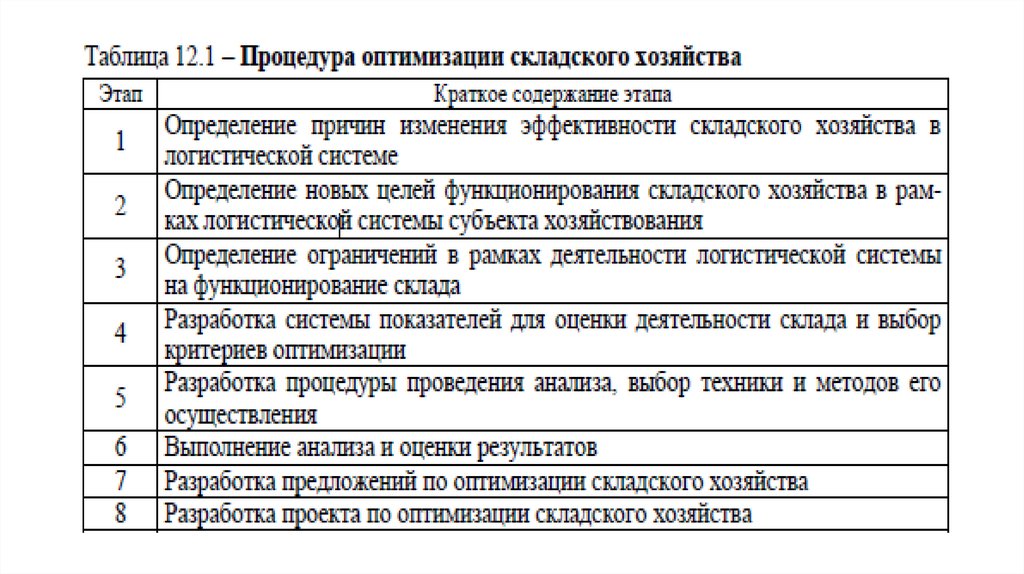

Процедура разработки оптимизационных решений состоит изследующих шагов:

1. Определение причин изменения эффективности складского

хозяйства в логистической системе.

2. Выработка новых целей функционирования складского

хозяйства в рамках логистической системы компании.

3. Определение ограничений на функционирование склада,

накладываемых деятельностью логистической системы.

4. Разработка системы показателей для оценки деятельности

склада и выбор критериев оптимизации. Показатели оценки,

как и ограничения системы, должны иметь единицу измерения.

104.

Процедура разработки оптимизационных решений состоит изследующих шагов:

5. Разработка процедур анализа, выбор техники и методов

анализа.

6.Оценка необходимости оптимизации (складских процессов,

складской системы или ее элементов, организационной

структуры или информационной системы управления складом и

т.д.).

7. Разработка предложений по оптимизации работы склада.

Технико-экономическое обоснование объектов и методов

оптимизации или реорганизации с целью оптимизации

складского хозяйства.

105.

Разработка проекта оптимизации складского хозяйствасостоит:

• в определении графика работ с указанием: этапов

выполнения работ, их объемов и сроков, объемов

финансирования по этапам;

• анализе результатов выполнения этапов проекта

(выходная продукция);

• расчете необходимых ресурсов на реализацию проекта;

• утверждении бюджета проекта.

106.

Разработка проекта оптимизации складского хозяйствасостоит:

• в определении графика работ с указанием: этапов

выполнения работ, их объемов и сроков, объемов

финансирования по этапам;

• анализе результатов выполнения этапов проекта

(выходная продукция);

• расчете необходимых ресурсов на реализацию проекта;

• утверждении бюджета проекта.

107.

108.

Практическая работа :Оптимизация

складского хозяйства

109.

При оптимизации складского хозяйства:1.Определяются причины, изменившие эффективность

складского хозяйства

в логистической системе.

2.Обозначаются новые цели функционирования

складского хозяйства в рамках логистической системы

компании.

3.Определяются ограничения, накладываемые

деятельностью логистической системы на

функционирование склада.

110.

При оптимизации складского хозяйства:4.Разрабатывается система показателей для оценки

деятельности склада и выбираются критерии оптимизации.

5.Разрабатывается процедура проведения анализа,

выбираются техника и методы анализа с учетом:

1)товарных потоков, проходящих через склад;

2)генплана складского хозяйства,планировочных решений складского корпуса;

3) парка подъемно-транспортной техники;

4)технологий грузопереработки;

5)применяемая информационная система управления складом;

6)оргструктуры складского персонала и применяемой системы мотивации;

7)применяемой отчетности работы склада и его оценки при обслуживании клиентов;

8)складских затрат.

111.

При оптимизации складского хозяйства:6.Проводится анализ и оценка результатов с целью поиска

и выявления

причин отклонений от критериев оптимизации.

7.Разрабатываются предложения по оптимизации.

8.Разрабатывается проект по оптимизации(не пишем).

112.

Товарныепотоки.

Анализ товарных

потоков на складе

113.

Товарный поток –это направленное перемещение совокупности товаров в

экономической сфере от поставщиков к потребителям

посредством какого-либо транспорта.

Товарным потоком принято называть

регламентированный процесс физического движения

товаров, которое осуществляется в реальном времени.

Товарный поток можно назвать разновидностью

материального потока.

114.

Анализ товарного потока –представляет собой процесс научно обоснованного

детального изучения отдельных аспектов

товародвижения на предприятии (и на складе) путем

применения специальных методов. Анализ товарных

потоков является одной из функций управления

товарными потоками. Эта функция заключается в

сравнении фактических значений показателей,

характеризующих товарный поток, с плановыми, со

значениями предыдущих периодов, со значениями

конкурентов, со среднеотраслевыми значениями.

115.

Содержание анализа товарных потоковПроведение анализа товарных потоков на складе

предприятия требуется, прежде всего, чтобы

оптимизировать процессы обработки товаров и

документации на складе. Кроме того, аналитические

данные закладывают основу для осуществления

качественного планирования перевозок.

116.

Анализ товарных потоковАнализ товарных потоков обычно проводят в

физическом выражении для того, чтобы были решены

следующие задачи: Усовершенствовать складскую

логистику предприятия; Дать объективную оценку

текущих возможностей предприятия по увеличению

товарооборота; Оптимизировать загрузку персонала

предприятия.

117.

Анализ товарных потоков на складе предполагаетформулирование их характеристик по следующим параметрам:

-Ассортимент, номенклатура и количество товаров;

-Физико-химические характеристики товара;

-Весовые характеристики товаров (общая масса, вес брутто и

нетто);

-Габаритные характеристики товаров (объем, площадь, линейные

параметры);

-Характеристики упаковки товаров;

-Условия транспортировки и страхования товаров;

-Условия договора купли-продажи товаров;

-Финансовые (стоимостные) характеристики товаров и др.

118.

РАЗРАБОТКА ГЕНЕРАЛЬНОГО ПЛАНА СКЛАДСКОГО ХОЗЯЙСТВАВыбранный или имеющийся участок застройки станет

основой для разработки генерального плана (генплана)

складского хозяйства. Генплан должен предусматривать

размещение складского здания (склада) и всей складской

инфраструктуры, необходимой для полноценного

функционирования склада. Место расположения складского

здания определяется с учетом уточненных расчетов

потребности в складской мощности и в соответствии с

«Нормами технологического проектирования складов» и

требований «Строительных норм и правил» (СНиП).

119.

При разработке генплана складского хозяйстванеобходимо предусмотреть решение задач, связанных:

• с разработкой структуры складского хозяйства

(генплана);

• уточнением расчетов потребной складской мощности;

• определением (на основе величины складской

мощности) складской площади и конфигурации складского

здания или сооружения;

• разработкой генплана выбранного участка;

• выбором места под склад, погрузо-разгрузочный фронт

(ПРФ) и складскую инфраструктуру.

120.

Уровень технического оснащениясовременных складов зависит от многих

факторов, но определяющими являются:

• функциональное назначение в сети,

• специфика комплектации заказов,

• число и разнообразие грузов,

• интенсивность грузопотоков в течение суток

• инвестиционная политика компании в

отношении логистической инфраструктуры.

121.

Система складирования требует выборатехнологических и подъемно-транспортных средств на

основе характеристик складских грузовых единиц и

специфики комплектации заказов для клиентов.

Разнообразие возможных вариантов (даже из числа

конкурентоспособных) систем складирования

достаточно велико. Поэтому задачей проектировщиков

(при оптимизации действующего склада — задачей

логистов) является разработка конкурентоспособных

вариантов системы складирования с учетом

рациональной технологии переработки грузов.

122.

Оптимальный вариант объемно-планировочныхрешений склада становится основой дальнейших

разработок технологии переработки грузов.

Далее проводится тендер поставщиков,

выбираются марки и модели техники и

заключается договор на поставку, после чего

осуществляется окончательный расчет

потребности в складской технике, выбираются и

уточняются параметры оборудования.

123.

Подъемно-транспортные машиныЭто название объединяет огромное множество

машин и механизмов, предназначенных для

перемещения грузов и людей на сравнительно

небольшие расстояния. Условно эти машины можно

подразделить на пять групп:

1) Грузоподъемные

2) Транспортирующие,

3) Подвесной однорельсовый транспорт,

4) Напольный транспорт,

5) Погрузочно-разгрузочные.

124.

125.

Подъемные краны бывают разной конструкции :-стационарные,

-передвижные (на колесном, гусеничном,

железнодорожном ходу),

-плавучие

-и даже воздушные (кран-вертолет, кран-дирижабль).

Подъемные краны — одно из основных средств

механизации работ по перемещению изделий, материалов,

сырья и других грузов в промышленности, строительстве, на

водном транспорте, в горном деле. Характер груза

определяет вид грузозахватного приспособления крана;

126.

127.

Большим разнообразием конструкций отличается и другаяразновидность грузоподъемных машин — подъемники,

перемещающиеся по жестким вертикальным или наклонным

направляющим или по рельсовому пути. Это в первую

очередь пассажирские и грузовые лифты, поднимающие

людей и грузы на высоту до 150 м.

На строительстве применяют мачтовые, канатные,

шахтные и тележечные подъемники, в гаражах —

гидравлические или винтовые подъемники-платформы, для

ремонта городских сетей и зданий — автомобили-вышки,

для подъема судов, плавающих в каналах с разными

уровнями воды,— судоподъемники, а для ремонта судов —

слипы.

128.

Все грузоподъемные машины работают периодически, илициклично.

Вторая группа подъемно-транспортных машин работает

непрерывно. Их так и называют — машины непрерывного

транспорта. В эту группу входят все конвейеры, от самых

маленьких ленточных до многокилометровых

автосборочных, а также пассажирские конвейеры (иначе —

движущиеся тротуары), эскалаторы и патерностеры.

Патерностер — это непрерывно движущийся лифт, кабинки

которого не имеют дверей. Скорость патерностера

невелика, и люди могут спокойно входить в кабинку и

выходить на нужном этаже.

129.

К третьей группе подъемно-транспортных машинотносятся различные тележки и каретки с подъемным

устройством (лебедкой), передвигающиеся на колесах

по однорельсовому (монорельсовому) пути.

Эти тележки называются талями или тельферами и

имеют ручной, электрический или пневматический

привод.

130.

131.

В четвертую группу подъемно-транспортных машинвходят автопогрузчики и электропогрузчики (иногда их

называют автокарами и электрокарами),

электроштабелеры и т.п.

Погрузчики подхватывают, перевозят и разгружают

грузы, а штабелеры укладывают их в штабели

высотой до 6 м, а иногда и выше.

132.

Наконец, пятую группу подъемно-транспортныхмашин составляют погрузочно-разгрузочные

машины.

Это могут быть маленький самоходный

многоковшовый погрузчик, или навешенный на

мощный трактор большой одноковшовый погрузчик,

или гидравлический автомобилеразгрузчик для

подъема многотоннажного автомобиля .

133.

ВЫСТРАИВАЕМ СТРУКТУРУ УПРАВЛЕНИЯ ПЕРСОНАЛОМРазделите менеджеров на «оперативников», «технологов»

и «контролёров». К первой группе следует отнести

менеджеров, занимающихся планированием и управлением

трудовыми ресурсами. Их задачи — выстраивание бригад,

смен, нормирование и учёт труда, планирование количества

персонала под циклические дневные, еженедельные и

сезонные нагрузки, контроль соблюдения технологий,

состояние товарного учёта, организация работы по

повышению качества трудового ресурса (обучение,

аттестация и т.п.).

134.

ВЫСТРАИВАЕМ СТРУКТУРУ УПРАВЛЕНИЯ ПЕРСОНАЛОМ«Технологи» занимаются, во-первых, внутрискладской

логистикой — оптимизацией процессов перемещений и

набора товара с различных складов, реструктуризацией

складов, программным обеспечением электронного учёта

труда и выработки, контроль исполнения установленных

регламентов по операциям с товаром, оперативной

разработкой необходимых кастомизаций в имеющейся базе

данных (БД) под текущие задачи. На них возложена

ответственность за оптимальное использование объёма

склада. Кроме того, технологи готовят мониторинги и

отчёты, необходимые для оперативного управления

складом.

135.

ВЫСТРАИВАЕМ СТРУКТУРУ УПРАВЛЕНИЯ ПЕРСОНАЛОМ«Контролёры» делятся на два типа. Во-первых, контролёры

соблюдения условий хранения товара на складе. Они

контролируют соответствие температурного режима, влажности,

запылённости и санитарного состояния в складских помещениях

условиям хранения товара данной группы. При необходимости,

контролируется наличие и соответствие медицинских книжек,

прохождение медосмотра сотрудников.

Во-вторых, «контролёры» отрабатывают поступившие претензии

от клиентов, идентифицируют причину и «источник» ошибок,

ведут мониторинг ошибок по каждому участку склада, участвуют в

разработке мероприятий по повышению качества работы.

136.

137.

ПОДБОР И ОБУЧЕНИЕ ПЕРСОНАЛАНеобходимо понимать — набор персонала следует вести

постоянно, независимо от наличия или отсутствия вакансий в

штатном расписании! Это один из инструментов повышения

качества рабочей силы в вашем подразделении. Для этого,

нужен резерв до 5% от общей численности подразделения.

Организует эту работу специальное внутрискладское

подразделение — служба производственного обучения

(СПО). Её основные функции — рекрутинг, организация

профессионального обучения, аттестация персонала,

организация работы с персоналом.

138.

ПОДБОР И ОБУЧЕНИЕ ПЕРСОНАЛАПрофессиональное обучение делится на два типа.

Первое — обучение новичков. Обучение производится

индивидуально. Наставник отвечает за обучение и

адаптацию новичка. В среднем обучение проводится в

течение месяца. Затем, новичка переводят в линейную

бригаду. Если качество его подготовки не устраивает

бригадира (он выступает в роли «покупателя» требуемого

ресурса у наставника), новенький возвращается вновь в

руки наставника или принимается решение о не

прохождении им испытательного срока.

139.

ПОДБОР И ОБУЧЕНИЕ ПЕРСОНАЛАВторой тип обучения — целевой. Нет ничего

бессмысленнее, чем обучение ради обучения. Поэтому,

до начала обучения очень важно корректно

сформулировать и оцифровать его цель. Что мы хотим

получить в результате? Повышение производительности

— на сколько? Повышение качества — в каком

процентном отношении к исходному уровню? Наставники

мотивируются не на процесс обучения, а на достижение

конкретных производственных результатов своих

подопечных, совместно с менеджерами соответствующих

подразделений.

140.

УПРАВЛЕНИЕ ИЗДЕРЖКАМИФОТ составляет основную часть операционных затрат

склада, т.к. комиссионирование — это трудоёмкий

процесс. Во-вторых, работа склада во многом зависит от

внешней логистики, как на входе (график и качество

поставок), так и на выходе (управление структурой

заказов клиентов). Склад находится в середине цепи.

Поэтому, издержки целесообразно рассматривать с

помощью единой математической количественносебестоимостной модели всей технологической цепочки

выполнения заказов.

141.

КАЧЕСТВООсновным общепринятым критерием качества работы

склада в дистрибьюторских и логистических компаниях

являются, как правило, отношение количества претензий

клиентов к общему количеству выполненных заказов за

отчётный период (в строках заказов). При этом

предполагаются претензии не только по качеству набора,

но и по подготовке сопроводительных документов,

нарушению временного регламента отгрузки,

повреждений товара и т.п.

142.

СИСТЕМА МОТИВАЦИЯ ПЕРСОНАЛАВот несколько показателей, применяемых нами для целей мотивации:

1.Показатели производительности труда:

-производительность складского персонала (поз/чел) по подразделениям и складу в целом;

-выполнение плана по выручке по отгрузке.

2.Показатели качества:

-качество обслуживания клиентов (доля заказов без рекламаций);

-коэффициент выполнения плана по выручке от реализации;

-превышение норматива по отказам;

-относительное количество отправок в филиалы, по которым не произошел срыв регламента

доставки по причине склада.

3.Показатели издержек:

-затраты по ФОТу производственного персонала на 1000 руб. по отгрузке;

-затраты на техническое обслуживание;

-сумма утраченного товара по причине боя и мехповреждений.

4.Показатели бизнес-процессов склада:

-превышение норматива по складу недостач;

-коэффициент использования технических средств;

-относительное количество позиций в подвозах, выполненных в регламенте;

-выполнение регламента обработки квотируемых поставок.

143.

СИСТЕМА МОТИВАЦИЯ ПЕРСОНАЛАКаждый менеджер получает в свою индивидуальную мотивационную

схему не более 3-х показателей. Как правило, менеджеры имеют

показатели по производительности труда, качеству и выполнению

регламентов бизнес-процессов на своём участке.

Формула расчёта переменной части выглядит следующим образом:

ЗПпер = А(0,5*Км1+0,25*Км2+0,25*Км3),

где:

ЗПпер — сумма переменной части заработной платы за истекший

месяц;

А — база для расчёта переменной части ЗП, руб;

Км1, Км2, Км3 — коэффициенты мотивации;

0,5, 0,25, 0,25 — вес каждого коэффициента в переменной части ЗП

144.

СИСТЕМА МОТИВАЦИЯ ПЕРСОНАЛАМотивация рабочих. Примерно 75% заработной платы наших

рабочих — сдельщина, 8–10 % — постоянная часть, и 15% —

премиальная часть. Начисление ежедневных и ежемесячных

премий за производительность труда и качество большей

частью формализовано и рассчитывается автоматически. В

качестве основы для расчёта премии за производительность,

применяется среднечасовая выработка за смену. В случае

превышения установленного среднечасового уровня выработки

(достаточно напряжённого не только для России, но и для

аналогичных складов за рубежом), применяются

дополнительные выплаты, по отношению к установленной

сдельной оплате.

145.

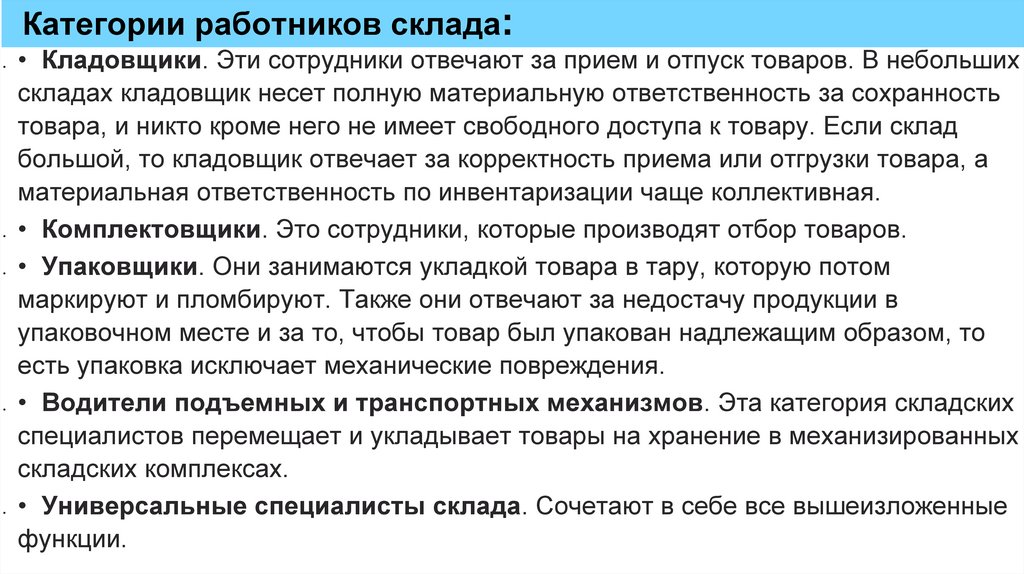

КАТЕГОРИИ КОМАНДЫ СКЛАДА:-Кладовщики. Эти сотрудники отвечают за прием и отпуск

товаров. В небольших складах кладовщик несет полную

материальную ответственность за сохранность товара, и никто

кроме него не имеет свободного доступа к товару. Кладовщик

отвечает за корректность приема или отгрузки товара, и

инвентаризацию.

-Комплектовщики. Это сотрудники, которые производят отбор

товаров.

-Упаковщики. Они занимаются укладкой товара в тару, которую

потом маркируют и пломбируют. Также они отвечают за недостачу

продукции в упаковочном месте и за то, чтобы товар был упакован

надлежащим образом ,исключая механические повреждения.

146.

КАТЕГОРИИ КОМАНДЫ СКЛАДА:-Водители подъемных и транспортных механизмов.

Эта категория складских специалистов перемещает и

укладывает товары на хранение в механизированных

складских комплексах.

-Универсальные специалисты склада. Сочетают в

себе все вышеизложенные функции.

-Управленческий персонал

147.

КАТЕГОРИИ КОМАНДЫ СКЛАДА:В целом управление персоналом склада можно

разделить на два уровня. На первом находится

начальник склада или смены, который заведует

общими вопросами: работа с документами,

планирование погрузок и отгрузок, координация служб.

На втором уровне располагается диспетчер или

главный оператор, который занимается руководством

непосредственными складскими операциями и

распределением задач между техническими

сотрудниками.

148.

Наиболее общими для большинства складов можносчитать следующие операции:

• разгрузка и приемка товара;

• размещение товара на складе;

• уплотнение хранения;

• формирование и упаковка партий для отгрузки;

• контроль отбора;

• отгрузка товара.

149.

Определение временных затрат на каждую операцию,каждое действие.

Непосредственно расчет численности складского

персонала начинаются с определения человеческих и

временных затрат в смену на выполнение каждого действия

складской операции.

Полученные данные на выполнение действия

суммируются отдельно по каждому специалисту.

Далее значение делится на количество часов в смене.

В итоге получаем необходимое число людей определенной

специальности (например, водителей погрузчиков), равно

как и число единиц техники (например, погрузчиков).

150.

Управление персоналом складаПервый шаг.

Сначала необходима разработка и внедрение

документов организационного характера — без них

никуда, когда мы строим эффективное управление

персоналом на складе.

Речь идет о должностных (рабочих) инструкциях,

инструкциях по охране труда, договорах о

материальной ответственности, индивидуальных

рабочих графиках, планах выработка.

151.

Управление персоналом складаВторой шаг

Внедрение модуля системы управления персоналом

на складе в WMS-системе, который позволяет

сбалансировать нагрузку на сотрудников, эффективно

выстроить рабочие процессы, вести учет рабочего

времени и выработки персонала. WMS-система будет

автоматически создавать задания для сотрудников на

выполнение операций с учетом приоритета операции,

используемого оборудования и зон, в которых работает

сотрудник.

152.

Основные типы расходов на складе :90% от всех затрат на содержание складских площадей

составляют издержки на:

• аренду и обслуживание (отопление, водоснабжение,

кондиционирование, освещение);

• амортизацию оборудования;

• проведение инвентаризаций;

• профилактический ремонт и страхование;

• поддержание и хранение товарно-материальных запасов;

• выплату налогов и заработной платы персоналу;

• инвентарные риски – упущенная прибыль вследствие

недостачи и повреждения товара, потери ценности из-за

длительного хранения, хищений или пожаров, образования

неликвида.

153.

154.

Эффективные способы снижения издержекСуществует три основных направления оптимизации

складских расходов:

1. Повышение эффективности использования

свободного пространства.

2. Введение лимитов.

3. Автоматизация рутинных процессов.

155.

Ключевые правила снижения затрат:1. Подбирайте площадь, которая будет

соответствовать покупательскому спросу.

2. Поиск вариантов с выгодной арендной ставкой.

3. Договариваться о снижении арендной платы.

4. Использование арендных каникул. Каникулы –

льготный период, в течение которого плата с

арендатора не берется. Главным условием является

заключение договора аренды на длительный срок:

от года и более.

5. Наладить прямые поставки

156.

157.

Модернизация с целью рационального использованияплощади :

Для начала следует рассчитать коэффициент

эффективности использования площади: разделить

емкость склада на фактический вес груза. Показатель

должен стремиться к единице.

Модернизация необходима даже при нормальных

значениях, просто не такая масштабная.

158.

Модернизация с целью рационального использованияплощади :

В рамках оптимизации пространства обеспечивают:

• планирование зон. Помещение разбивается на

отдельные зоны: приемки, отгрузки, контроля и

упаковки.

•продуманное хранение. Практически в каждом случае

уплотнить груз на складе можно на 20-70%.

• закупку дополнительного оборудования. Для

организации максимально продуктивной работы зон и

плотного хранения потребуется специальное

оборудование.

159.

160.

Модернизация с целью рационального использованияплощади :

Складировать продукцию рекомендуют по методу

ABC:

1. A – товары, которые используют чаще всего.

Размещаются рядом с местом погрузки;

2. B – продукция, применяемая реже. Хранится в

центре помещения;

3. C – позиции, пользующиеся наименьшим спросом.

Располагаются в дальних зонах.

161.

Снижение объемов складских запасов.Переполнение склада чревато нелинейным

повышением расходов, которое создает много лишних

издержек. В забитых помещениях сильно затрудняется

поток товаров, сложно передвигаться. К тому же,

избыток товарных запасов – это дополнительные

затраты на хранение и высокие риски потерь.

162.

163.

Что предпринять для оптимизации складских запасов:• проанализировать структуру склада и вычислить

реально необходимый объем товара;

• исключить из ассортимента продукцию, которая не

приносит доход;

• не создавать избыток, особенно сезонных товаров;

• искать поставщиков поблизости со складом для

быстрых поставок недостающих единиц;

• отслеживать актуальные остатки, изучать динамику

увеличения/снижения запасов;

• рассчитывать объем закупок в соответствии с

товарооборотом.

164.

Что предпринять для оптимизации складских запасов:Дополнительные издержки для компании создают:

• продукция с истекающими сроками годности;

• поврежденные и технически устаревшие товары;

• неликвидные позиции;

• брак.

Хранить такие наименования на складе не стоит,

поскольку они занимают свободное полезное

пространство. Чтобы вовремя выявлять их, проводите

инвентаризации.

165.

166.

Установка лимитов:• хозяйственные нужды;

• инвентарь;

• спецодежду;

• расходные материалы.

167.

Система коллективной материальной ответственности.Разработать систему материальной ответственности.

В ней должны быть предусмотрены справедливые

штрафы для материально ответственных лиц, которые

будут взиматься с зарплаты в случае допущения

критических ошибок, несоблюдения установленных

требований или невыполнения должностных

обязанностей. С целью выявления нарушений

необходимо организовывать регулярные

инвентаризации (не реже, чем раз в полгода).

168.

Автоматизация складского учета.Наиболее эффективный способ снижения расходов

на содержание склада – автоматизация рутинных

процессов с помощью специализированных

товароучетных систем. Функции :

• управление товарными запасами;

• отслеживание актуальных остатков на складах в

режиме реального времени: фактических и резервных;

• планирование закупок и формирование заказов

поставщикам;

• обработка заявок покупателей в едином интерфейсе.

169.

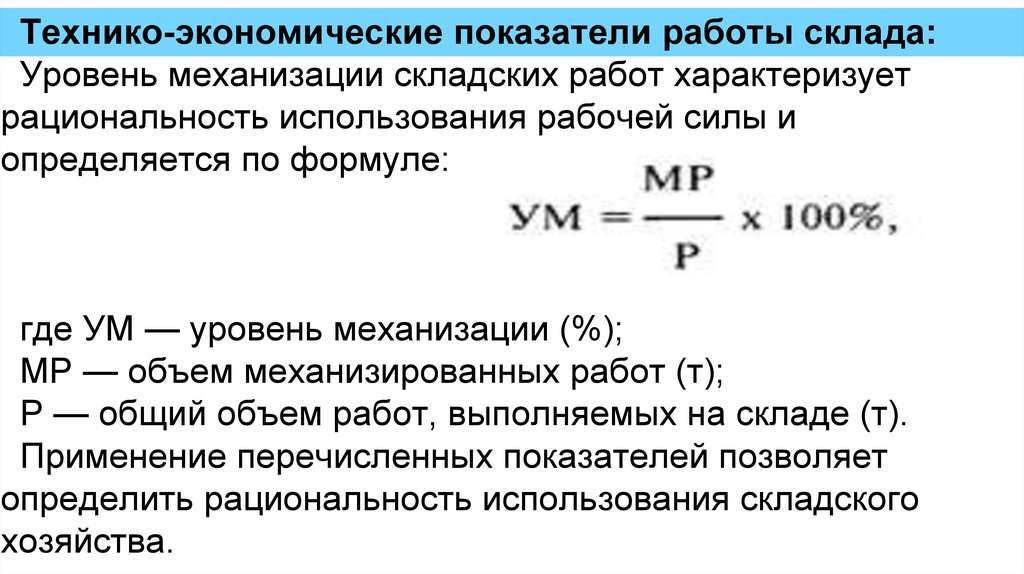

Технико-экономические показатели работы склада:Эффективность складского хозяйства — это рациональное

использование складских площадей, уменьшение затрат времени

на выполнение различных операций, гибкость в принятии решений,

получении максимума прибыли при наименьших затратах.

Для оценки эффективности работы складов применяется система

следующих технико-экономических показателей:

• складской товарооборот;

• складской грузооборот;

• производительность труда работников склада;

• себестоимость переработки на складе 1 т груза;

• коэффициент полезной площади склада;

• коэффициент использования полезного объема склада;

• уровень механизации складских работ.

170.

Технико-экономические показатели работы склада:Складской товарооборот — количество товаров,

реализованных со склада за определенный период,

выраженное в стоимостных показателях.

Складской грузооборот — количество товаров,

отпущенных со склада в течение определенного

периода, выраженное в натуральных показателях (кг, т).

171.

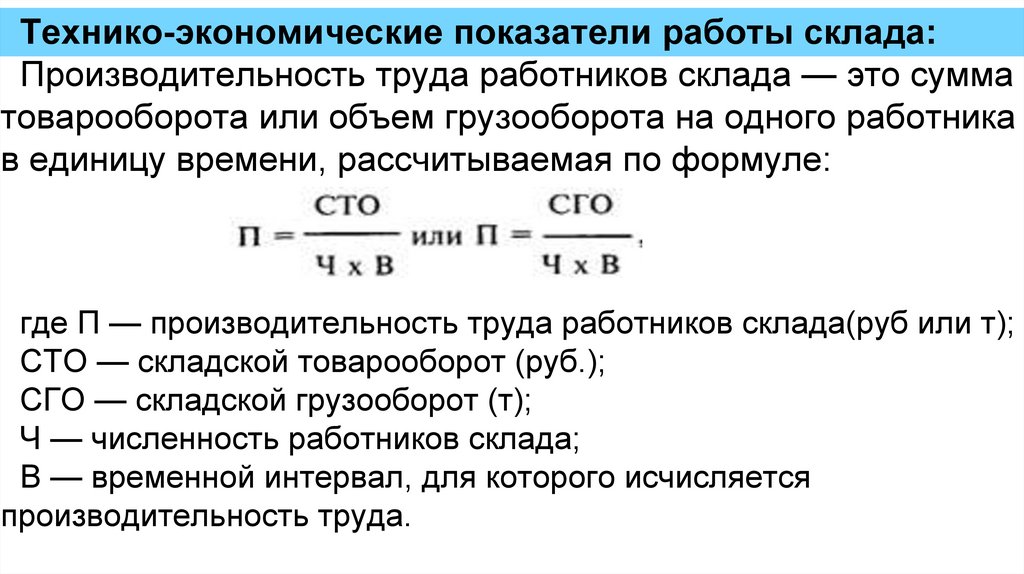

Технико-экономические показатели работы склада:Производительность труда работников склада — это сумма

товарооборота или объем грузооборота на одного работника

в единицу времени, рассчитываемая по формуле:

где П — производительность труда работников склада(руб или т);

СТО — складской товарооборот (руб.);

СГО — складской грузооборот (т);

Ч — численность работников склада;

В — временной интервал, для которого исчисляется

производительность труда.

172.

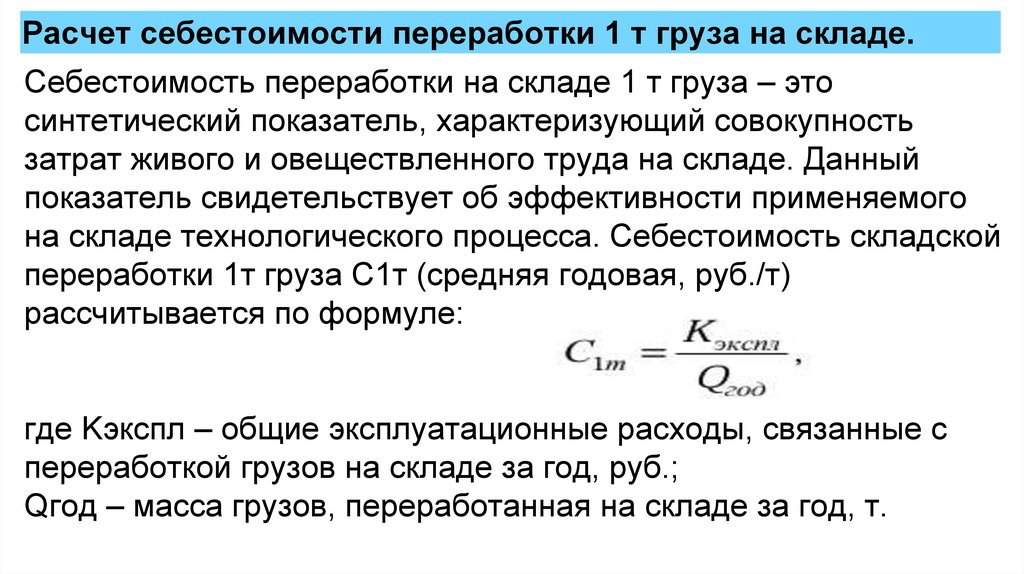

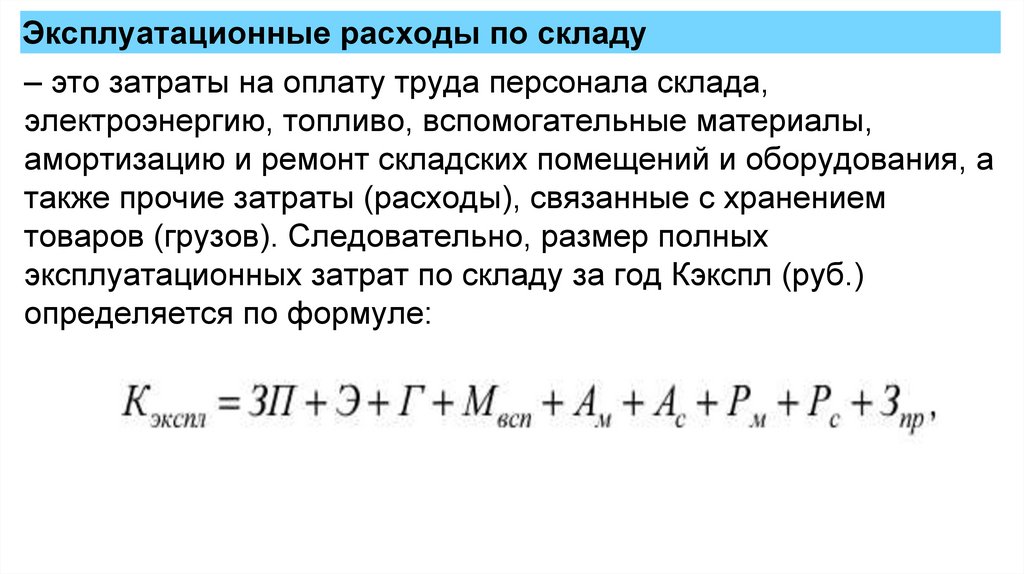

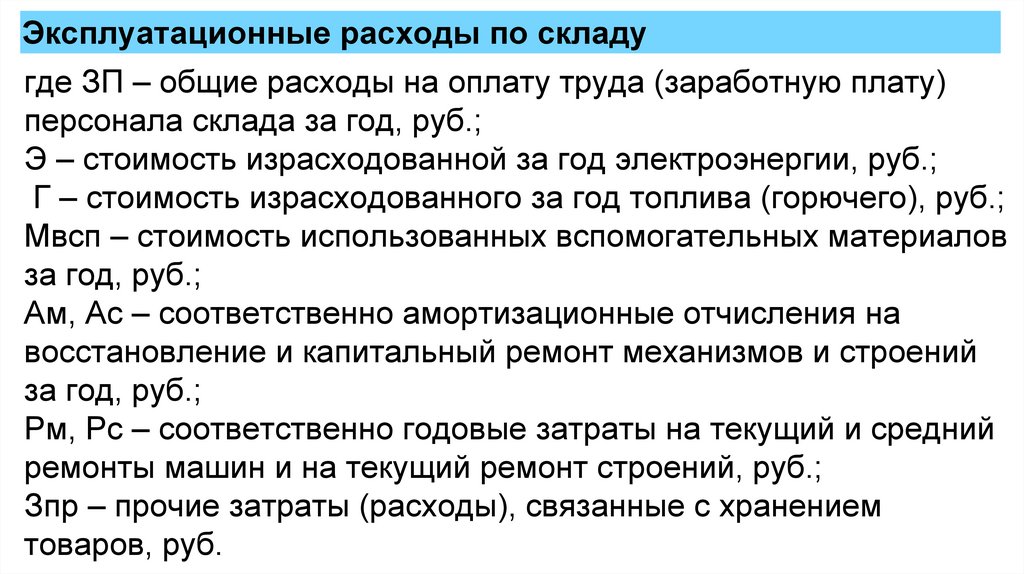

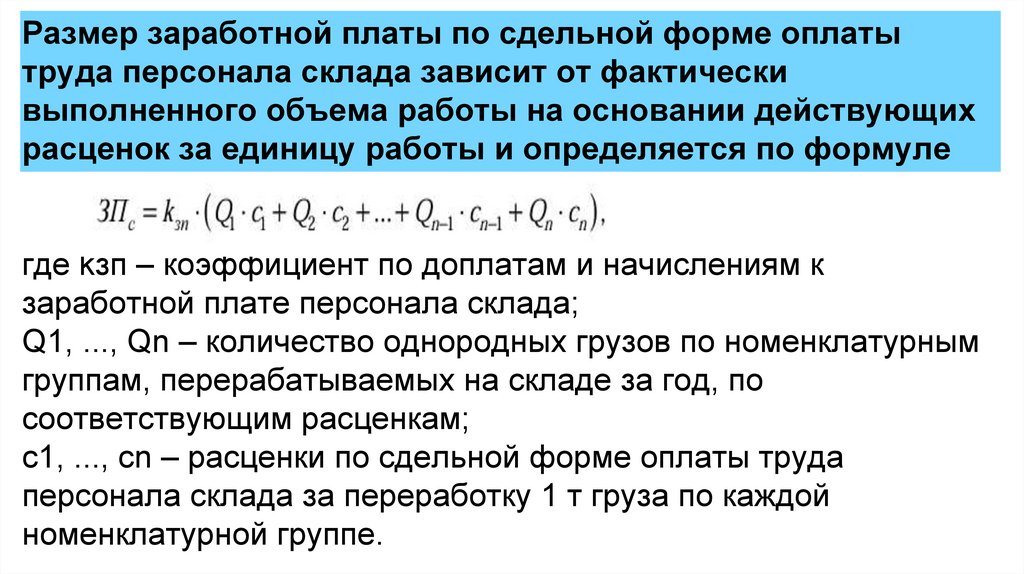

Технико-экономические показатели работы склада:Себестоимость переработки на складе 1 т груза — это

синтетический показатель, характеризующий совокупность

затрат живого и овеществленного труда на складе. Данный