Similar presentations:

Перспективные технологии упрочнения шнеков кормовых экструдеров

1.

РОССИЙСКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙУНИВЕРСИТЕТ-МСХА ИМЕНИ К.А. ТИМИРЯЗЕВА

ПРЕСПЕКТИВНЫЕ ТЕХНОЛОГИИ

УПРОЧНЕНИЯ ШНЕКОВ КОРМОВЫХ

ЭКСТРУДЕРОВ

Выполнили: Белоусов Дмитрий Валерьевич, Эртек Мария Андреевна

Студенты 1 курса магистратуры, института

РГАУ - МСХА Им. К.А. Тимирязева

2.

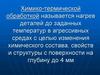

АКТУАЛЬНОСТЬ ИССЛЕДОВАНИЯАктуальность исследования обусловлена

возрастающим спросом на кормовые

экструдеры

для

производства

комбикорма, из-за ежегодного роста

поголовья

скота

и

развитием

животноводческой промышленности в

России.

Упрочнение шнека кормового экструдера позволяет

увеличить срок службы аппарата, а также избежать

получение

брака

в

процессе

экструдирования

растительной массы, что в свою очередь повышает

экономическую эффективность предприятия.

ДИНАМИКА ПОГОЛОВЬЯ СВИНЕЙ В РОССИИ В 2008-2020 Г.

(тысяч голов)

3.

ЦЕЛИ И ЗАДАЧИ ИССЛЕДОВАНИЯЦелью работы является проанализировать перспективные методы упрочения

шнека кормового экструдера для нахождения наиболее эффективного способа

упрочения поверхности детали. Необходимо сравнить методы упрочения, их

экономическую стоимость и получаемую эффективность упрочнения.

Для решения поставленной цели рассмотрим 4 перспективных метода упрочнения:

1.Наплавка карбидосодержащих материалов

2.Термическая закалка

3.Метод электрического упрочнения

4.Химико-термическая обработка

4.

Наплавка карбидосодержащих материаловНа

винтовую

поверхность

шнека

наплавляется

порошковая проволока Endotec°DO30 или Teromatec 4601 с

твердостью наплавленного слоя 60-65 HRC. Наплавленный

металл имеет мартенситную структуру с включенными

боридом железа, а так же карбидами хрома и железа.

Торцевая

часть

витков

на

стороне

проталкивания

поверхности шириной 30 мм наплавляется с помощью

шнурового припоя X`Abradur 7888T. Данная технология

позволяет увеличить износостойкость шнека в 4-5 раз и

более.

Однако необходимо провести дополнительные анализы получаемого упрочнённого слоя на

наличие в нём допускаемой нормы содержащихся токсичных веществ.

5.

Термическая закалкаТемпературное воздействие на различные материалы с целью

изменения

их

структуры

и

свойств

является

самым

распространенным способом упрочнения. При поверхностной

закалке закаливается только верхний слой, примерно на 1-2 мм.

Деталь нагревают до 800-1000°С, выдерживают некоторое время,

а затем быстро охлаждают в воде или масле. Прочность

получаемой поверхности увеличивается в 2 раза, но также

увеличивается

хрупкость

из-за

возникновения

внутренних

напряжений во время закалки.

Преимущество данного способа является низкая стоимость по

сравнению с другими методами, также этот способ упрочнения

не несёт увеличение параметра износостойкости, что негативно

сказывается на сроке службы детали.

6.

Метод электрического упрочненияЭлектроискровое

поверхностей

износостойких

и

упрочнение

относится

покрытий.

к

Метод

металлических

методу

нанесения

электроискрового

упрочнения позволяет увеличить износостойкость в 2-4

раза при нанесении слоя 4-10 мкм с микротвёрдостью 7001200 МПа, и с шероховатостью Rа 1,25. Нанесение

износостойких покрытий методом КИБ основывается на

электродуговом распылении материала с последующей

концентрацией продуктов плазменной реакции на рабочей

поверхности.

К недостаткам метода электроискрового упрочнения

относят

локальность

применения,

малую производительность процесса, относительную

строгость в подборе режимов обработки, в связи с чем

возникает

необходимость

привлечения

высококвалифицированных операторов.

Слой электроискровой наплавки на углеродистой стали

7.

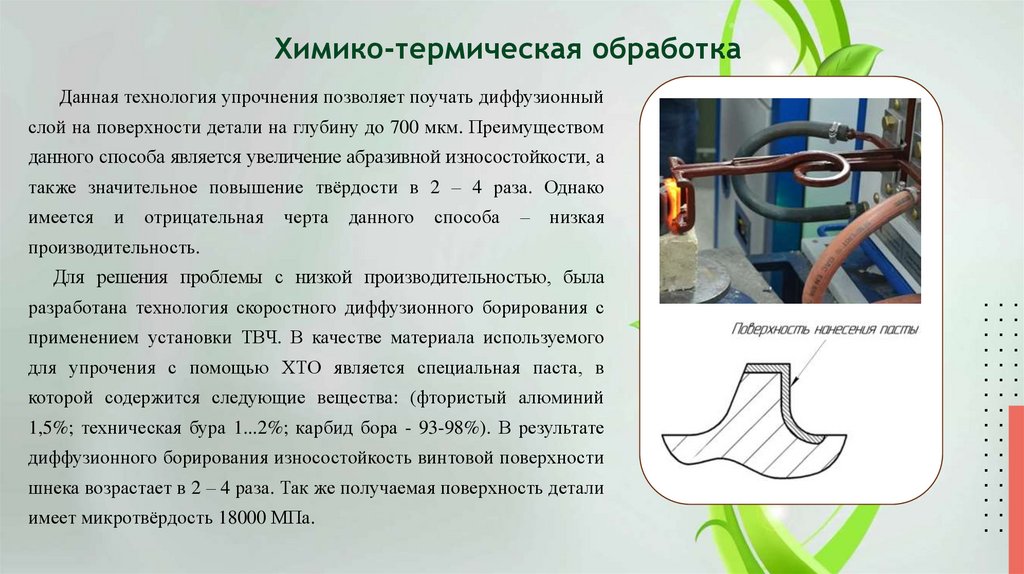

Химико-термическая обработкаДанная технология упрочнения позволяет поучать диффузионный

слой на поверхности детали на глубину до 700 мкм. Преимуществом

данного способа является увеличение абразивной износостойкости, а

также значительное повышение твёрдости в 2 – 4 раза. Однако

имеется

и

отрицательная

черта

данного

способа

–

низкая

производительность.

Для решения проблемы с низкой производительностью, была

разработана технология скоростного диффузионного борирования с

применением установки ТВЧ. В качестве материала используемого

для упрочения с помощью ХТО является специальная паста, в

которой содержится следующие вещества: (фтористый алюминий

1,5%; техническая бура 1...2%; карбид бора - 93-98%). В результате

диффузионного борирования износостойкость винтовой поверхности

шнека возрастает в 2 – 4 раза. Так же получаемая поверхность детали

имеет микротвёрдость 18000 МПа.

8.

ВыводыВ настоящее время ввоз в Россию карбидосодержащих наплавочных материалов из-за границы

затруднителен, что делает способ упрочнения наплавкой экономически не эффективным. Термическая

закалка увеличивает прочность поверхности всего в 2 раза, но имеет низкую стоимость. Для

электроискрового

упрочнения

необходимо

высокоточное

оборудование,

а

также высококвалифицированные работники, что делает данный метод дорогим в применение.

Проанализировав перспективные методы упрочнения, можно сделать вывод что использование ХТО

является наилучшим методом упрочнения шнека.

Диффузионное борирование при помощи химико-термической обработки имеет следующие

преимущества:

• Увеличение износостойкости в 2-4 раза

• Получаемая микротвёрдость упрочняемого слоя 18000 МПа

• Высокая скорость процесса борирования 60-120 с

• Себестоимость упрочнение шнека варьируется от 5000 до 15000 рублей

9.

СПАСИБО ЗАВНИМАНИЕ !

industry

industry