Similar presentations:

Термическая и химико-термическая обработка металлов и сплавов

1.

Автономная некоммерческая образовательная организация «Интер-Проф»Тема 4

ТЕРМИЧЕСКАЯ И ХИМИКО-ТЕРМИЧЕСКАЯ

ОБРАБОТКА МЕТАЛЛОВ И СПЛАВОВ

2.

3.

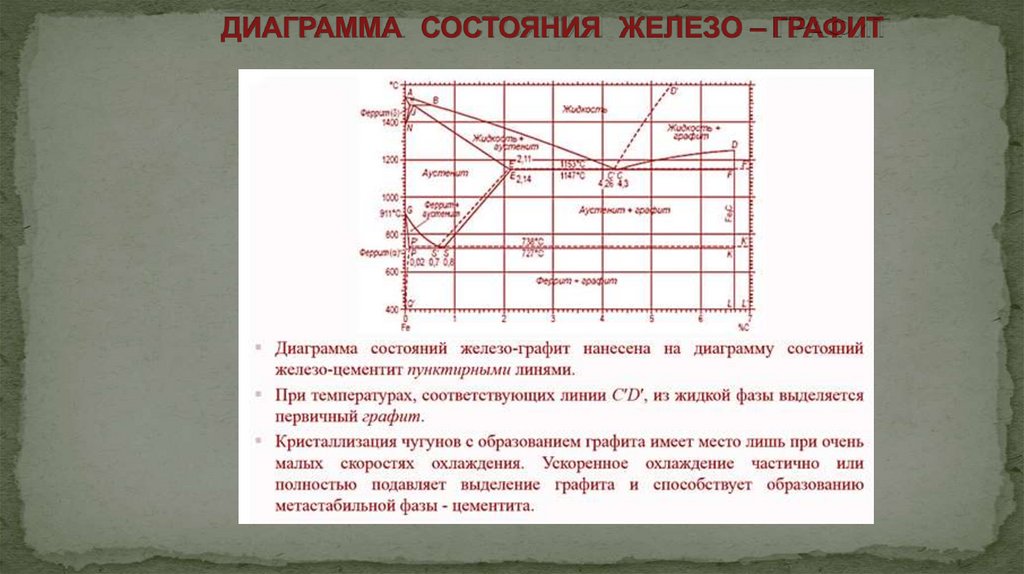

ДИАГРАММА СОСТОЯНИЯ4.

5.

6.

7.

Металл нагревают перед обработкой давлением (прокатка, ковка, штамповка,кузнечная сварка и т.д.) для придания ему необходимой пластичности,

при

термической или химико-термической обработке - для изменения его механических,

физических или химических свойств.

Нагрев металла осуществляют подводом тепла извне в нагревательных печах или

термических печах, либо путём генерации тепла непосредственно в металле при

пропускании через него электрического тока или возбуждения в нём тока индукцией.

8.

НАГРЕВАТЕЛЬНЫЕ УСТРОЙСТВАклассифицируются:

Источник энергии

Пламенные

Назначение

Электрические

установки

Кузнечные

Принцип

действия

Периодическая

загрузка

Прокатные

Применяемое

топливо

Способ

использования

тепла отходящих

газов

Твердое

Жидкое

Газообразное

Печи

рекуперативные

Печи

рекуперативные

Термические

Непрерывная

загрузка

9.

Для отопления пламенных печей применяется твердое, пылевидное, жидкое и газообразноетопливо.

Твердое топливо (каменный уголь, антрацит, кокс) сжигается на колосниковой решетке,

расположенной в топочной камере печи. Пылевидное топливо получают путем размола

различных углей и сжигают его с помощью горелок. Оно может быть использовано с большим

экономическим эффектом (почти в два раза), чем твердое топливо.

Наибольшее применение для печей получили жидкое и газообразное топливо. Как жидкое

топливо применяется мазут. Для сжигания мазута применяются форсунки.

Как газообразное топливо применяются природный газ и искусственные газы, являющиеся

продуктами газификации твердого топлива или отходами металлургического производства.

Сжигание газообразного топлива осуществляется с помощью горелок низкого и высокого

давления.

Печь пламенная с выдвижным подом

10.

В пламенные печи металл загружается периодически, отдельными партиями (садами). Послетого как

загруженная партия заготовок нагреется до необходимой температуры, их

последовательно вынимают из агрегата и подвергают деформации. Как только вся партия

заготовок обработана, в агрегат загружают следующую и т. п.

К пламенным печам периодического действия относятся камерные, щелевые и очковые печи,

нагревательные колодцы. Несмотря на низкий КПД, пламенные камерные печи имеют широкое

применение в кузнечно-штамповочном производстве, так как они просты по конструкции, легко

могут быть демонтированы и не требуют высокой квалификации от обслуживающего

персонала. Тепло отходящих газов, может быть использовано для подогрева топлива и воздуха,

необходимого для горения. Оно используется в устройствах, называемых рекуператорами и

регенераторами (первые - непрерывного действия, вторые – периодичес- кого).

Печь пламенная отражательная

11.

Преимущество электронагрева по сравнению с нагревом в пламенных печах заключается вследующем:

возможность достижения высоких температур;

обеспечение больших скоростей нагрева; обеспечение высокой точности и равномерности

нагрева вследствие легкости регулирования электрического и температурного режимов;

возможность более надежной герметизации электропечей и в связи с этим обеспечение

возможности нагрева в вакууме, нейтральных и контролирующих атмосферах, что

позволяет вести нагрев и плавку при низком угаре металла и более полного использования

легирующих добавок;

возможность широкой механизации и автоматизации технологических процессов.

Основным и единственным недостатком электронагрева является относительная дороговизна

электроэнергии.

Электрические печи подразделяются на: дуговые, индукционные, диэлектрические, печи

сопротивления. В последнее время применяются электронные и плазменные печи.

Печь индукционная

12.

Термическая обработка металлов и сплавов - процесс теплового воздействия наметалл с целью направленного изменения его структуры и свойств.

Основные виды термической обработки:

Отжиг (гомогенизация и нормализация). Целью является получение однородной

зеренной микроструктуры и растворение включений. Последующее охлаждение

является медленным, препятствующим образованию неравновесных структур типа

мартенсита.

Закалку проводят с повышенной скоростью охлаждения с целью получения

неравновесных структур типа мартенсита. Критическая скорость охлаждения,

необходимая для закалки, зависит от материала.

Отпуск необходим для снятия внутренних напряжений, внесённых при закалке.

Материал становится более пластичным при некотором уменьшении прочности.

Нормализация, при которой изделие нагревают до аустенитного состояния и

охлаждают на спокойном воздухе.

Старение (дисперсионное твердение). После проведения отжига проводится

нагрев на более низкую температуру с целью выделения частиц упрочняющей фазы.

Иногда проводится ступенчатое старение при нескольких температурах с целью

выделения нескольких видов упрочняющих частиц.

Обработка холодом.

13.

Отжиг - вид термической обработки металлов и сплавов, заключающийся в нагреве доопределённой температуры, выдержке и последующем, обычно медленном,

охлаждении.

При отжиге осуществляются процессы возврата (отдыха металлов), рекристаллизации и

гомогенизации.

Цели отжига - снижение твёрдости для повышения обрабатываемости, улучшение

структуры и достижение большей однородности металла, снятие внутренних

напряжений.

Полный отжиг заключается в нагреве стали на 30–50°C выше верхней критической

точки для полного превращения структуры стали в аустенит и последующем медленном

охлаждении до 500–600°C для образования феррита и перлита. Скорость охлаждения

для углеродистых сталей около 50–100°C/ч. Если охлаждение ведётся на воздухе,

происходит нормализация.

Неполный отжиг заключается в нагреве до температур между нижней и верхней

критическими точками и последующем медленном охлаждении.

Изотермический отжиг применяют для легированных сталей. Он состоит в нагреве

выше верхней критической точки А3 область избыточного аустенита, выдержке,

охлаждении до температуры ниже нижней критической точки А1, выдержке, достаточной

для полного превращения аустенита в перлит, и охлаждении до комнатной температуры.

14.

Диффузионный (гомогенизирующий) отжиг состоит в нагреве до температур,значительно превосходящих критические точки, и продолжительной выдержке;

используется для литого материала, обеспечивает получение равновесной структуры.

Диффузионный отжиг приводит к достижению более однородных свойств по объёму

изделия и особенно улучшению механических свойств в поперечном (по отношению к

прокатке) направлении. В необходимых случаях для предотвращения обезуглероживания

стали производят отжиг в защитных атмосферах.

Печь отжига

15.

Закалка - вид термической обработки материалов (металлы, их сплавы, стекло),заключающийся в их нагреве выше критической температуры (температуры

изменения типа кристаллической решетки) с последующим быстрым охлаждением.

Чаще всего охлаждение осуществляется в воде или масле, но существуют и другие

способы охлаждения: в псевдокипящем слое твёрдого теплоносителя, струей сжатого

воздуха, водяным туманом, в жидкую полимерную закалочную среду.

Различают закалку с полиморфным превращением, для сталей, и закалку без

полиморфного превращения, для большинства цветных металлов.

Материал, подвергшийся закалке приобретает бо́льшую твердость, но становится

хрупким, менее пластичным и менее вязким, если сделать большее количество повторов

нагревание-охлаждение.

Закалочная установка

16.

Отпуск - технологический процесс, заключающийся в термической обработкезакаленного на мартенсит сплава или металла, при которой основными процессами

являются распад мартенсита, а также полигонизация и рекристаллизация.

Отпуск проводят с целью получения более высокой пластичности и снижения хрупкости

материала при сохранении приемлемого уровня его прочности. Для этого изделие

подвергается нагреву в печи до температуры от 150-260°C до 370-650°C с последующим

медленным остыванием.

Низкотемпературный отпуск проводят при температурах до 250°C. Закалённая сталь

сохраняет высокую износостойкость, однако такое изделие (если оно не имеет вязкой

сердцевины) не выдержит высоких динамических нагрузок. Такому отпуску подвергают

режущие и измерительные инструменты из углеродистых и низколегированных сталей.

Среднетемпературный отпуск проводят при температурах 350-500°C и применяют

главным образом для пружин и рессор, а также для штампов. Такой отпуск обеспечивает

высокие пределы упругости и выносливости, а также релаксационную стойкость.

Охлаждение после отпуска проводят при температурах 400-500°C в воде, после чего

возникают сжимающие остаточные напряжения, которые увеличивают предел

выносливости пружин.

Высокотемпературный отпуск проводят при температурах 500-680°C. При этом остается

высокая прочность и пластичность, а также максимальная вязкость. Высокому отпуску

подвергают детали, воспринимающие ударные нагрузки (зубчатые колеса, валы).

17.

Нормализация стали получает все большее распространение в термических цехахмашиностроительных заводов. Она часто заменяет отжиг для низкоуглеродистых сталей

(0,2-0,3% С), а для среднеуглеродистых сталей (0,3-0,5% С) - закалку и высокий отпуск.

Процесс нормализации заключается в нагреве стали выше критической точки Ас3 на 3050° С, выдержке при этой температуре и охлаждении на спокойном воздухе. Структура

нормализованной стали - сорбит (мелко дисперсная смесь феррита и цементита).

Нормализация применяется для получения мелкозернистой структуры, повышения

прочности и вязкости, а также однородности структуры и улучшения обрабатываемости

низкоуглеродистой стали.

Металл в термопечи

18.

Старение – термическая обработка, при которой главным процессом является распадпересыщенного твердого раствора. В результате старения происходит изменение свойств

закаленных сплавов. В отличие от отпуска, после старения увеличиваются прочность и

твердость, и уменьшается пластичность.

Старение сплавов связано с переменной растворимостью избыточной фазы, а

упрочнение при старении происходит в результате дисперсионных выделений при

распаде пересыщенного твердого раствора и возникающих при этом внутренних

напряжений.

Основное назначение старения – повышение прочности и стабилизация свойств.

Различают старение естественное, искусственное и после пластической деформации.

Естественным старением называется самопроизвольное повышение

прочности и

уменьшение пластичности закаленного сплава, происходящее в процессе его выдержки

при нормальной температуре.

Нагрев сплава увеличивает подвижность атомов, что ускоряет процесс. Повышение

прочности в процессе выдержки при повышенных температурах

называется

искусственным старением.

Если закаленный сплав, имеющий структуру пересыщенного твердого раствора,

подвергнуть пластической деформации, то также ускоряются процессы, протекающие

при старении – это деформационное старение.

19.

Старение охватывает все процессы, происходящие в пересыщенном твердомрастворе: процессы, подготавливающие выделение, и сами процессы выделения.

Для практики большое значение имеет инкубационный период – время, в течение

которого в закаленном сплаве совершаются подготовительные процессы, когда

сохраняется

высокая

пластичность.

Это

позволяет

проводить

холодную

деформацию после закалки.

Если при старении происходят только процессы выделения, то явление

называется дисперсионным твердением.

Старение является основным способом упрочнения алюминиевых и медных сплавов, а

также многих жаропрочных сплавов.

20.

Обработка холодом состоит в погружении на некоторое время закаленных деталей всреду, имеющую температуру ниже нуля. После этого детали вынимают на воздух.

Выдержку при обработке холодом определяют временем, необходимым для полного

охлаждения всей детали и выравнивания температур по сечению.

Охлаждение изделия до отрицательных температур производят в смеси твердой

углекислоты (сухой лед) со спиртом, дающей охлаждение до -78,5° либо в жидком азоте

(-196°).

Кроме этого, применяют холодильные установки, позволяющие изменять температуру

рабочей камеры в больших пределах.

Холодильный агрегат

21.

Обработка холодом применяется для сталей, в которых после закалки сохранилсяостаточный аустенит (углеродистая сталь с содержанием больше 0,6% С,

легированная инструментальная сталь).

В результате обработки холодом за счет превращения остаточного аустенита в

мартенсит повышается твердость, износостойкость, а поэтому такой вид обработки

применяется при изготовлении инструмента.

Кроме того, при обработке холодом стабилизируются размеры деталей, а потому эта

обработка применяется для измерительного инструмента и точных деталей машин.

22.

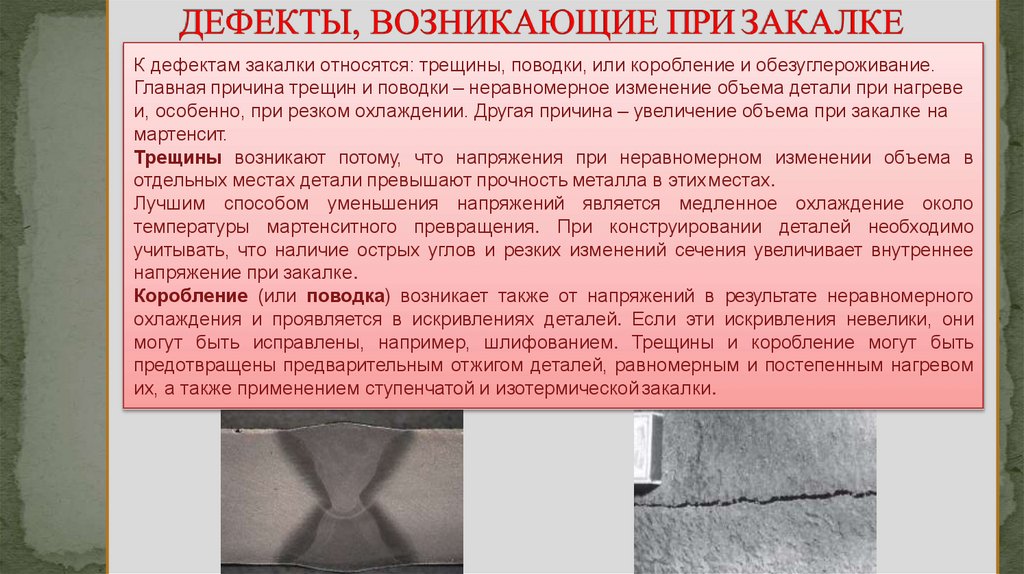

К дефектам закалки относятся: трещины, поводки, или коробление и обезуглероживание.Главная причина трещин и поводки – неравномерное изменение объема детали при нагреве

и, особенно, при резком охлаждении. Другая причина – увеличение объема при закалке на

мартенсит.

Трещины возникают потому, что напряжения при неравномерном изменении объема в

отдельных местах детали превышают прочность металла в этихместах.

Лучшим способом уменьшения напряжений является медленное охлаждение около

температуры мартенситного превращения. При конструировании деталей необходимо

учитывать, что наличие острых углов и резких изменений сечения увеличивает внутреннее

напряжение при закалке.

Коробление (или поводка) возникает также от напряжений в результате неравномерного

охлаждения и проявляется в искривлениях деталей. Если эти искривления невелики, они

могут быть исправлены, например, шлифованием. Трещины и коробление могут быть

предотвращены предварительным отжигом деталей, равномерным и постепенным нагревом

их, а также применением ступенчатой и изотермической закалки.

23.

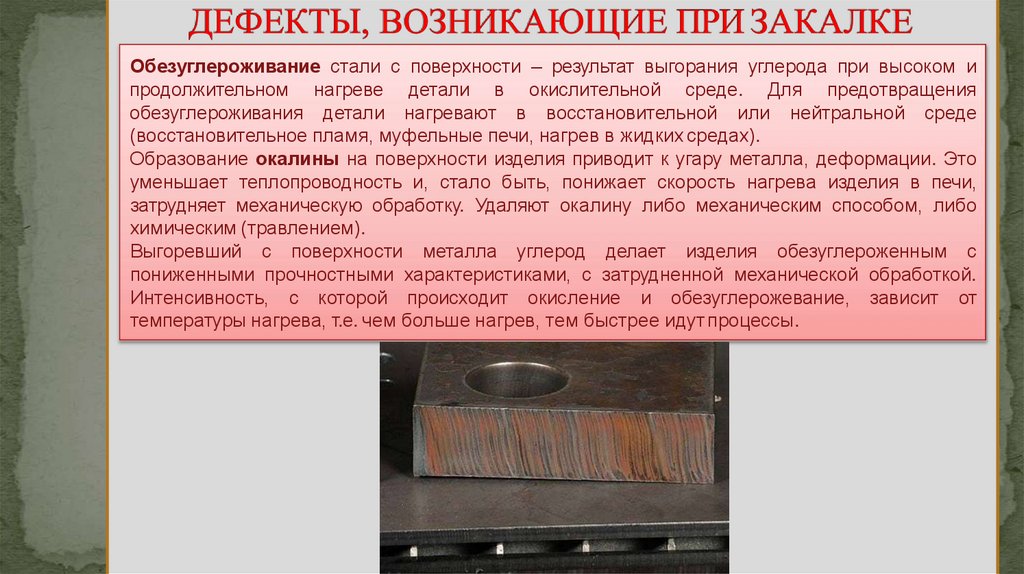

Обезуглероживание стали с поверхности – результат выгорания углерода при высоком ипродолжительном нагреве детали в окислительной среде. Для предотвращения

обезуглероживания детали нагревают в восстановительной или нейтральной среде

(восстановительное пламя, муфельные печи, нагрев в жидких средах).

Образование окалины на поверхности изделия приводит к угару металла, деформации. Это

уменьшает теплопроводность и, стало быть, понижает скорость нагрева изделия в печи,

затрудняет механическую обработку. Удаляют окалину либо механическим способом, либо

химическим (травлением).

Выгоревший с поверхности металла углерод делает изделия обезуглероженным с

пониженными прочностными характеристиками, с затрудненной механической обработкой.

Интенсивность, с которой происходит окисление и обезуглерожевание, зависит от

температуры нагрева, т.е. чем больше нагрев, тем быстрее идут процессы.

24.

Химико-термическая обработка стали заключается в изменении химического составастали на поверхности изделия и последующем проведении термообработки.

Цель ее - упрочнение поверхностных слоев стали (повышение твердости, усталостной

прочности, износостойкости и т. п.), изменение физико-химических и других свойств

(коррозионных, фракционных и т.д.).

От поверхностной закалки данный вид обработки отличается тем, что предварительно

производят насыщение поверхности обрабатываемых изделий различными элементами

(С, N, Al, Si, Cr и др.). Проникая в основную решетку металла, атомы элемента образуют

твердый раствор внедрения или замещения, либо химическое соединение.

К химико-термической обработке относятся:

цементация;

азотирование;

цианирование;

сульфидирование;

сульфоцианирование;

алитирование;

хромирование;

силицирование;

цинкование;

борирование.

25.

Цементация стали - поверхностное диффузионное насыщение малоуглеродистойстали углеродом с целью повышения твёрдости, износоустойчивости.

Цементации подвергают низкоуглеродистые (обычно до 0,2% C) и легированные стали,

процесс в случае использования твёрдого карбюризатора проводится при температурах

900-950 °С, при газовой цементации (газообразный карбюризатор) - при 850-900°С.

Цементованные изделия после закалки приобретают весьма высокую твёрдость

поверхностного слоя, сохраняя мягкую вязкую сердцевину. Это сочетание имеет

большое значение для деталей машин, работающих на трение и одновременно на удар

или скручивание (шестерни, шпиндели, поршневые пальцы и др.). Твёрдая поверхность

цементованных деталей хорошо сопротивляется истиранию, а вязкая сердцевина

предохраняет от поломки при ударах.

В инструментальном производстве цементация применяется при изготовлении

мерительного инструмента, приспособлений, некоторых видов монтажного инструмента и

т. п.

Цементуют сталь в твёрдой, газовой и (редко) жидкой средах, способных отдать свой

углерод. Эти среды носят название карбюризаторов.

26.

Цементация в твёрдом карбюризатореВ качестве твёрдого карбюризатора в промышленности широко применяется смесь

древесного угля с углекислыми солями (углекислым барием, углекислым натрием,

углекислым кальцием).

Для приготовления карбюризатора уголь раздробляют на кусочки размером 3-10 мм и

просеивают для удаления пыли. Уголь употребляют дубовый или берёзовый, так как уголь

из мягких пород быстро сгорает. Углекислые соли измельчают в порошок и просеивают

через мелкое сито.

Первый способ, при котором получается наиболее равномерная смесь, заключается в

следующем: соль растворяют в воде, поливают этим раствором уголь, перемешивают и

высушивают. Допускаемая влажность 5-7%.

Второй способ заключается в тщательном перемешивании угля и соли в сухом виде.

Детали, подлежащие цементации, упаковывают в ящики с карбюризатором. Перед

загрузкой ящиков в печь надо подсушить обмазку, чтобы она не растрескалась. Загрузку

производят в печь, нагретую до 900 - 950°. В результате загрузки холодных ящиков в печь

температура последней несколько снизится. Сквозной прогрев ящиков производят при

температуре 780-800°, затем быстро поднимают температуру до 900-950°С и производят

процесс цементации.

Охлаждение ящиков после цементации производят на воздухе. Распаковка горячих

ящиков не рекомендуется, так как это не безопасно в противопожарном отношении и

неэкономно расходуется карбюризатор.

27.

Газовая цементацияПроцесс газовой цементации осуществляется путём нагрева деталей в атмосфере газов,

содержащих углерод.

По сравнению с цементацией в твёрдом карбюризаторе цементация в газовом

карбюризаторе имеет следующие преимущества:

отпадает необходимость приготовления карбюризатора;

сокращается время пребывания ящика с деталями в печи;

уменьшается количество требуемой рабочей силы и площадей цеха и значительно

улучшаются условия труда.

Детали, подлежащие цементации, закладывают в муфель печи, подогретый

до 900-950°С, герметически закрывают и подают газ.

Для газовой цементации применяются:

естественный газ (дашавский, саратовский, приазовский);

искусственный газ;

генераторный газ и т. п.

Из искусственных газов наибольшее применение получил газ, приготовляемый путём

разложения нефтепродуктов. Для цементации применяют смесь из 40% пиролизного газа

и 60% крекированного газа.

28.

Процесс азотирования заключается в насыщении поверхностного слоя стали азотом.В результате азотирования этот слой приобретает весьма высокую твёрдость и

сохраняет её при нагреве до 530-550°С. Для азотирования применяют главным образом

сталь, содержащую алюминий, хром и молибден.

Процесс азотирования заключается в пропускании аммиака через герметически

закупоренный муфель, в котором находится деталь. Температура азотирования 500600°С.

Газ, состоящий из азота и водорода, при этой температуре разлагается на составные

части, из которых азот проникает в сталь, а водород удаляется из печи. Диффузия азота в

сталь происходит очень медленно - в течение 40-90 часов.

Большая длительность процесса и хрупкость азотированного слоя являются

недостатками этого вида обработки.

Азотирование стали газообразным азотом

29.

Цианированием называется процесс химико-термической обработки стали, при которомпроисходит совместное насыщение поверхности изделия углеродом и азотом.

При цианировании повышаются поверхностная твердость стали, ее износоустойчивость

и предел усталости. Процесс цианирования по сравнению с процессом цементации

требует гораздо меньше времени для получения слоя заданной толщины,

характеризуется значительно меньшими деформациями и короблением деталей сложной

формы. Особенно заметен эффект цианирования на мелких и средних деталях

- шестернях, поршнях, пальцах, валиках и т. п.

Цианирование основано на разложении цианистых соединений, легко отщепляющих от

себя группу циана (GN); так как в группе циана находятся атомы углерода и азота, то при

разложении цианистых солей железо насыщается сразу двумя элементами.

Цианирование может производиться в твердой, жидкой и газообразной средах.

Цианирование в твердой среде осуществляется порошкообразной смесью, состоящей на

60-80 % из древесного угля и на 4-20% из желтой кровяной соли. Процесс ведется в

течение 1,5-3 час. при 540-560°С. Этот способ цианирования может быть применен в

любых условиях, при самом простом оборудовании. В настоящее время он используется

главным образом для повышения режущих свойств инструмента.

30.

Более распространено цианирование в жидкой среде. Она производится в ванне израсплавленных нейтральных солей (NaCl и др.), содержащих в растворе цианистые

соединения (NaCN, Ca(CN)2, CaCN2 и др.).

Различают три вида жидкого цианирования - низкотемпературное, среднетемпературное

и высокотемпературное.

При низкотемпературном цианировании обработка металла в ванне происходит при

550-600°С.

В

зависимости

от

требуемой

глубины

цианированного

слоя

продолжительность процесса изменяется в пределах от 5 до 30 минут. Получающийся при

указанном режиме поверхностный слой металла (0,02-0,04 мм) характеризуется высокой

твердостью, хорошей износоустойчивостью и малым коэффициентом трения

при

обработке резанием. Низкотемпературное цианирование применяется для обработки

инструмента из быстрорежущей стали, так как обеспечивает его высокую стойкость.

При среднетемпературном цианировании обработка металла в ванне происходит при

800-850°С. Продолжительность процесса цианирования лежит в пределах от 5 минут до

1,5 часа, в зависимости от требуемой глубины цианированного слоя. В результате

цианирования на поверхности стали образуется слой толщиной 0,075-0,025 мм, в

котором содержится 0,6-0,8% С и 0,4-0,5% N.

31.

При высокотемпературном цианировании получают слой толщиной 0,5-2,0 мм. Процесспроводят при температуре 930-950°C. Зеркало ванны покрывают слоем графита во

избежание больших потерь теплоты и угара цианистых солей. Время выдержки изделий

в ванне для слоёв указанной толщины 1,5-6 часов.

Цианирование стали

32.

Алитирование (от немецкого alitiren - алюминий Al) - покрытие поверхности стальных деталей алюминием для защиты от окисления при высокихтемпературах (700-900°C и выше) и сопротивления атмосферной коррозии. Один из

методов упрочения машин и деталей. Чаще всего алитируются детали из

малоуглеродистых аустенитных сталей и жаропрочных сплавов.

Алитирование проводят в порошкообразных смесях (50% Al или ферроалюминия, 49%

Al2O3 и 1% NH4CI или 99% ферроалюминия и 1% NH4CI). При 1000 °C и выдержке в

течение 8 часов образуется слой в 0,4-0,5 мм, насыщенный алюминием.

Алитирование выполняется также:

металлизацией (на поверхность детали наносят слой алюминиевого порошка и

после изоляционной обмазки деталь подвергают диффузионному отжигу);

покраской деталей алюминиевой краской (с последующим диффузионным отжигом

в защитной атмосфере);

погружением в расплав алюминия (с 6-8% кремния (Si) при 700-800°C

с

последующей выдержкой, при этом концентрация алюминия в поверхностной

части слоя составляет ~ от 80% и выше. Толщина слоя 20-1000 мкм в зависимости

от длительности нахождения в расплаве. Твердость алитированного слоя на

поверхности и износостойкость наиболее высокая из всех методов.

33.

Алитированный слой обладает лучшим чем цинковый слой сопротивлением коррозии ватмосфере и морской воде.

Для небольших изделий более доступен метод алитирования с помощью

газотермического напыления.

Алитирование (алюминирование) применяют при изготовлении клапанов автомобильных

двигателей, лопаток и сопел газовых турбин, деталей аппаратуры для крекинга нефти и

газа, труб парогревателей, печной арматуры, защиты от коррозии металлоконструкций и т.

п.

Алитирование в расплавленном алюминии широко используются вместо горячего

цинкования (листы, проволока, трубы, строит, детали).

Алитирование в порошках

34.

Сульфидирование - процесс насыщения поверхностного слоя стальных деталей серойдля улучшения противозадирных свойств и повышения износостойкости деталей.

При сульфидировании на поверхности образуется пленка сульфида железа, которая при

трении играет роль постоянной смазки.

Сульфидирование инструмента и деталей при 180-2000С проводят в жидких средах.

После сульфидирования в течение 5 часов при температуре 180-2000С в ванне,

содержащей две части KCNS и одну часть Na2SO4, получается слой толщиной 5 - 8 мкм,

содержание серы в слое 35-50%, при этом на поверхности образуется химическое

соединение FeS.

Сульфидированию подвергают детали после обработки на металлорежущих станках.

Лучшие результаты получаются на деталях, сульфидированных после закалки и отпуска.

Сульфидированные детали автомобиля

35.

Сульфоцианирование - одновременное насыщение поверхностного слоя стали ичугуна азотом, углеродом и серой. Сульфоцианирование относится к числу

разрабатываемых прогрессивных методов комбинированной химико-термической

обработки. Процесс применяется для повышения износо - и задиростойкости деталей,

эксплуатирующихся в химически агрессивных средах, а также в условиях интенсивного

трения и недостаточной смазки.

Среднетемпературному сульфоцианированию подвергают сверла из быстрорежущей

стали, штампы для литья под давлением, пуансоны для холодной высадки гаек,

поршневые кольца. Процесс сульфоцианирования не требует специального

оборудования и может быть проведен в обычных тигельных печах-ваннах. Наплавка на

рабочие поверхности деталей металла с высокими эксплуатационными свойствами

используется для повышения долговечности и надежности деталей машин.

Сульфоцианирование – метод упрочения материалов

36.

Хромирование - диффузионное насыщение поверхности стальных изделий хромом,либо процесс осаждения на поверхность детали слоя хрома из электролита под

действием электрического тока.

Слой хрома может наносится для декоративных целей, для обеспечения защиты от

коррозии или для увеличения твердости поверхности.

В промышленности хромирование используется для снижения трения, повышения

износостойкости, повышения коррозионной стойкости. Этот процесс обеспечивает

повышенную устойчивость стали к газовой коррозии (окалиностойкость) при температуре

до 800°C, высокую коррозионную стойкость в таких средах, как вода, морская вода и

азотная кислота. Хромирование сталей содержащих свыше 0,3-0,4 %С, повышает также

твёрдость и износостойкость. Поверхностные дефекты при хромировании усиливаются и

поверхность подлежит последующей обработке, так как хромирование не дает эффекта

выравнивания.

37.

Хромирование используют для деталей паросилового оборудования, пароводянойарматуры, клапанов, вентилей патрубков, а также деталей, работающих на износ в

агрессивных средах.

После того, как шестивалентный хром в 90-е годы ХХ века был признан канцерогеном, в

различных странах началась разработка методик его замены. Результатом стала замена

хромирования на другие способы обработки, например, высокоскоростное

газопламенное напыление во многих применениях.

Декоративное хромирование мотоцикла

Хромированный колесный диск

38.

Силицированиепроцесс

химико-термической

обработки,

состоящий

в

высокотемпературном (950-1100°C) насыщении поверхности стали кремнием.

Силицирование придаёт стали высокую коррозионную стойкость в

морской воде,

в азотной, серной и соляной кислотах и несколько увеличивает стойкость против износа.

Силицирование может производиться в газообразных и жидких средах как

электролизным, так и безэлектролизным методом. Силицированный слой отличается

повышенной пористостью. Силицированный слой обладает высокой износостойкостью

после пропитки маслом при температурах 170-200°C.

Силицированию подвергают детали, используемые в оборудовании химической,

бумажной и нефтяной промышленности (валики насосов, трубопроводы, арматура, гайки,

болты и т.д.). Силицирование широко применяют для повышения сопротивления

окислению при высоких температурах сплавов молибдена. Так же силицированию

подвергают детали из карбида кремния (SiC). Пример: электрические нагреватели из

карбида

кремния,

подшипники

скольжения

для

нефтяной

и

химической

промышленности, конструкционные детали и др.

Силицирование никеля

39.

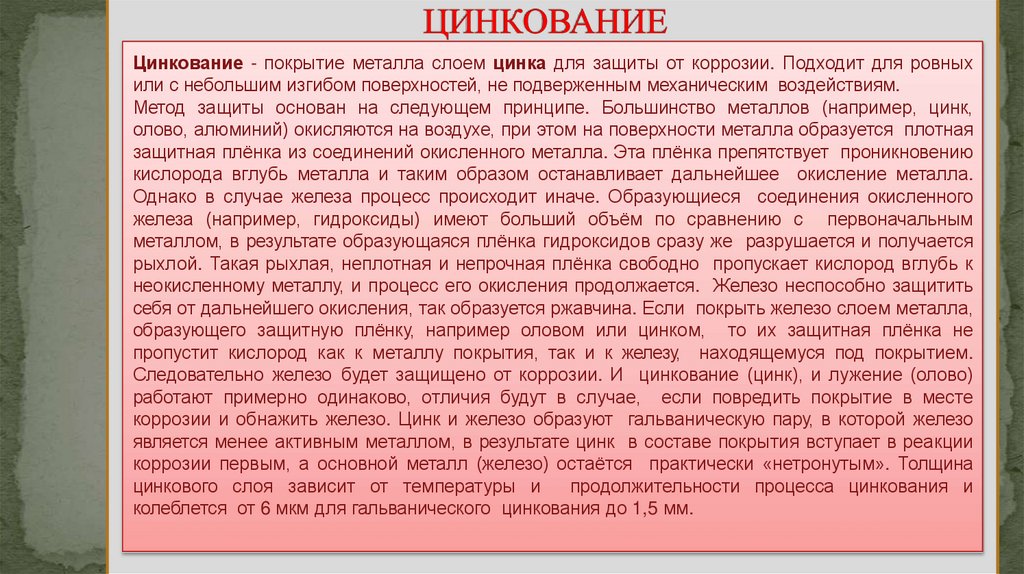

Цинкование - покрытие металла слоем цинка для защиты от коррозии. Подходит для ровныхили с небольшим изгибом поверхностей, не подверженным механическим воздействиям.

Метод защиты основан на следующем принципе. Большинство металлов (например, цинк,

олово, алюминий) окисляются на воздухе, при этом на поверхности металла образуется плотная

защитная плёнка из соединений окисленного металла. Эта плёнка препятствует проникновению

кислорода вглубь металла и таким образом останавливает дальнейшее окисление металла.

Однако в случае железа процесс происходит иначе. Образующиеся соединения окисленного

железа (например, гидроксиды) имеют больший объём по сравнению с первоначальным

металлом, в результате образующаяся плёнка гидроксидов сразу же разрушается и получается

рыхлой. Такая рыхлая, неплотная и непрочная плёнка свободно пропускает кислород вглубь к

неокисленному металлу, и процесс его окисления продолжается. Железо неспособно защитить

себя от дальнейшего окисления, так образуется ржавчина. Если покрыть железо слоем металла,

образующего защитную плёнку, например оловом или цинком, то их защитная плёнка не

пропустит кислород как к металлу покрытия, так и к железу, находящемуся под покрытием.

Следовательно железо будет защищено от коррозии. И цинкование (цинк), и лужение (олово)

работают примерно одинаково, отличия будут в случае, если повредить покрытие в месте

коррозии и обнажить железо. Цинк и железо образуют гальваническую пару, в которой железо

является менее активным металлом, в результате цинк в составе покрытия вступает в реакции

коррозии первым, а основной металл (железо) остаётся практически «нетронутым». Толщина

цинкового слоя зависит от температуры и

продолжительности процесса цинкования и

колеблется от 6 мкм для гальванического цинкования до 1,5 мм.

40.

Виды цинкованияГальванический способ - электрохимическое осаждение цинка на поверхности металла в

растворе цинксодержащего электролита.

Горячее цинкование характеризуется наибольшими защитными свойствами

металлизации.

Диффузионное цинкование - обработка в порошке цинка (шерардизация) при

температуре 290-450°C, либо обработка в парах цинка при температуре 800-900°C.

Шоопирование - обработка расплавленным цинком путём напыления из специального

пистолета.

Холодное цинкование - нанесение на подготовленную поверхность способами,

применяемыми для обычных полимерных красок, специального состава с содержанием

цинкового порошка, в результате чего образуется покрытие, обладающее свойствами,

присущими горячеоцинкованному и полимерному покрытиям.

Газодинамическое цинкование - нанесение сверхзвуковым потоком на поверхности

любой конфигурации, характеризуется высокой адгезией (образованием химических

связей или взаимной диффузией).

41.

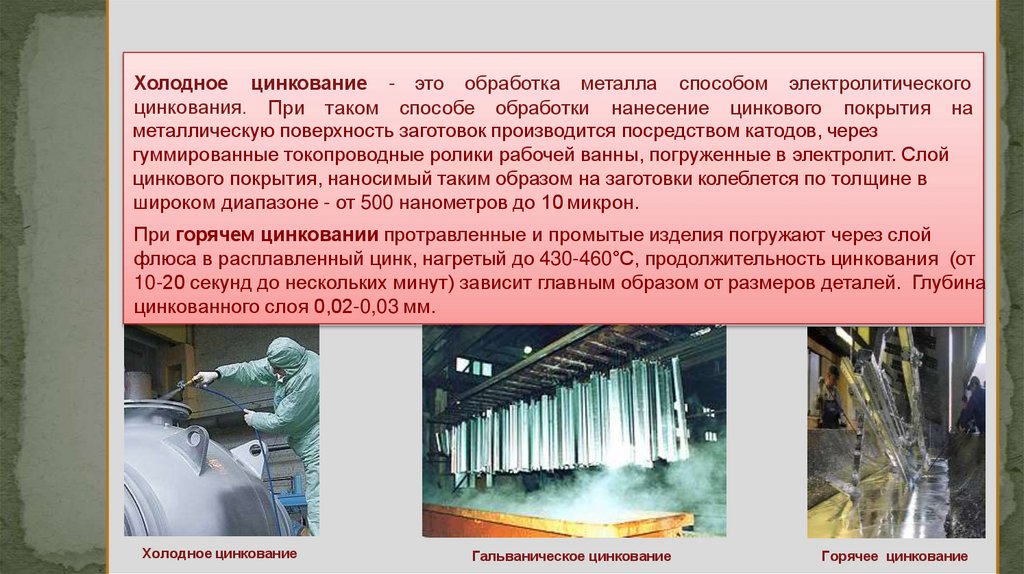

Холодное цинкование - это обработка металла способом электролитическогоцинкования. При таком способе обработки нанесение цинкового покрытия на

металлическую поверхность заготовок производится посредством катодов, через

гуммированные токопроводные ролики рабочей ванны, погруженные в электролит. Слой

цинкового покрытия, наносимый таким образом на заготовки колеблется по толщине в

широком диапазоне - от 500 нанометров до 10 микрон.

При горячем цинковании протравленные и промытые изделия погружают через слой

флюса в расплавленный цинк, нагретый до 430-460°С, продолжительность цинкования (от

10-20 секунд до нескольких минут) зависит главным образом от размеров деталей. Глубина

цинкованного слоя 0,02-0,03 мм.

Холодное цинкование

Гальваническое цинкование

Горячее цинкование

42.

Борирование - процесс химико-термической обработки, диффузионного насыщенияповерхности металлов и сплавов бором при нагреве и выдержке в химически активной

среде. Борирование приводит к упрочению поверхности.

Борирование проводят преимущественно с целью повышения изностойкости (в условиях

сухого трения, скольжения со смазкой и без смазки, абразивного изнашивания и т.п.).

Борирование повышает также коррозийную стойкость железоуглеродистых сплавов во

многих агрессивных средах и жаростойкость при температурах ниже 850°C.

Борирование можно проводить всеми известными методами и способами.

Промышленное применение получили: борирование в порошковых смесях,

электролизное борирование, жидкостное безэлектролизное борирование, ионное

борирование и борирование из обмазок (паст).

Борирование чаще всего проводят при электролизе расплавленной буры (Na2B4O7).

Изделие служит катодом. Температура насыщения 930-950°C, выдержка 2 - 6 часов.

Борирование можно проводить при отливке деталей. В этом случае на поверхность

литейной формы наносится слой специальной боросодержащей массы (пасты). При

использовании выжигаемых моделей из пенопластов боросодержащая паста наносится

на поверхность модели. Способ отличается производительностью и простотой.

43.

Борирование применяют для повышения изностойкости втулок грязевых нефтяныхнасосов, дисков пяты турбобура, вытяжных, гибочных и формовочных штампов, деталей

пресс-форм и машин литья под давлением. Стойкость деталей после борирования

увеличивается в 2 - 10 раз. Изделия, подвергшиеся борированию, обладают повышенной

до 800°C окалиностойкостью и теплостойкостью до 900–950°C.

Установка для борирования

44.

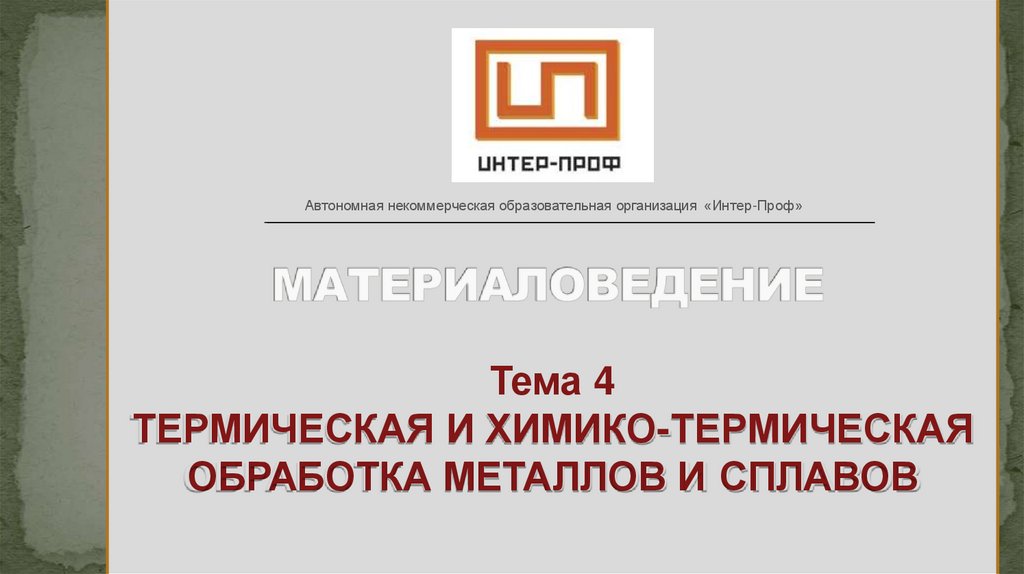

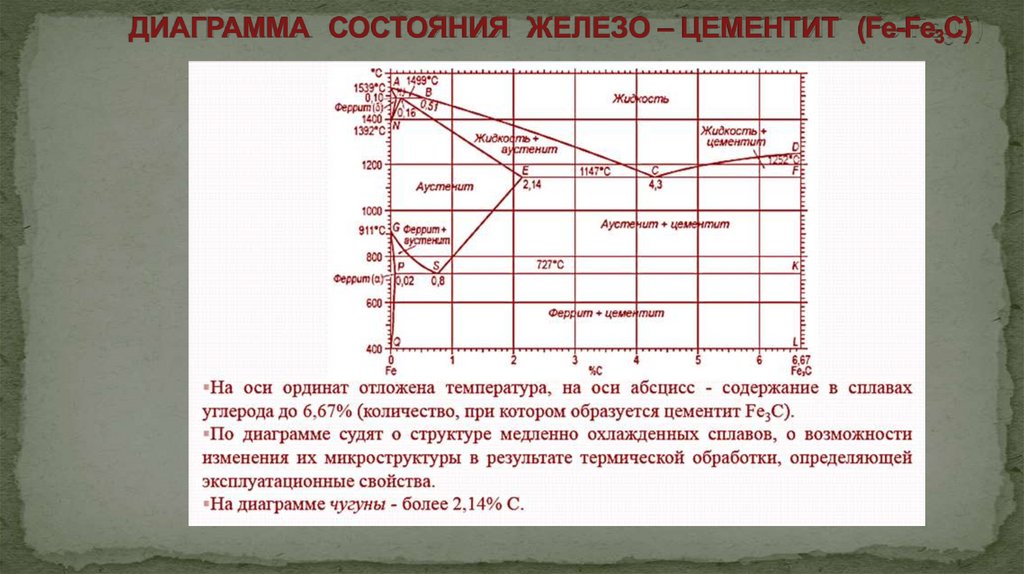

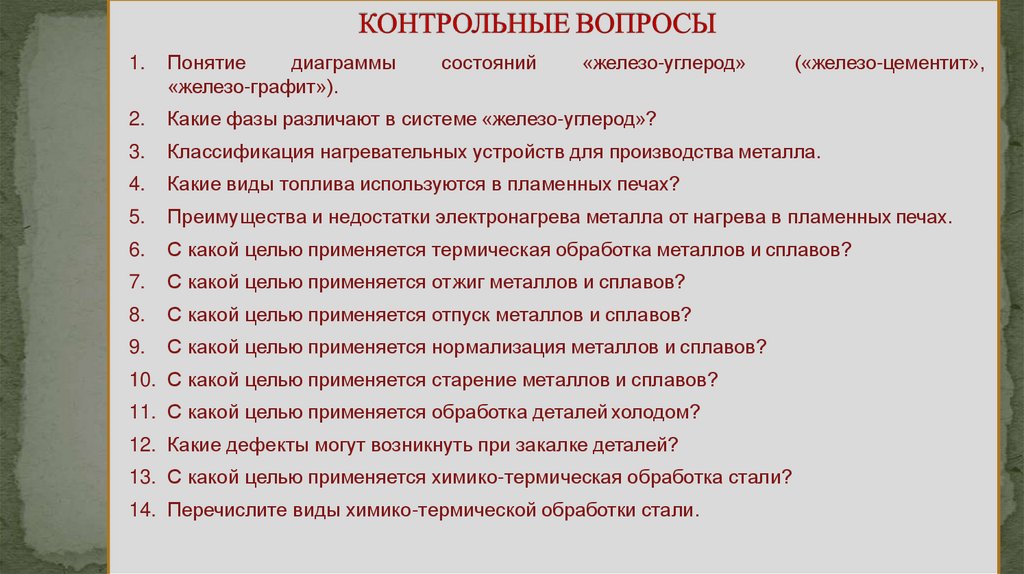

1.Понятие

диаграммы

«железо-графит»).

состояний

«железо-углерод»

2.

Какие фазы различают в системе «железо-углерод»?

3.

Классификация нагревательных устройств для производства металла.

4.

Какие виды топлива используются в пламенных печах?

5.

Преимущества и недостатки электронагрева металла от нагрева в пламенных печах.

6.

С какой целью применяется термическая обработка металлов и сплавов?

7.

С какой целью применяется отжиг металлов и сплавов?

8.

С какой целью применяется отпуск металлов и сплавов?

9.

С какой целью применяется нормализация металлов и сплавов?

10. С какой целью применяется старение металлов и сплавов?

11. С какой целью применяется обработка деталей холодом?

12. Какие дефекты могут возникнуть при закалке деталей?

13. С какой целью применяется химико-термическая обработка стали?

14. Перечислите виды химико-термической обработки стали.

(«железо-цементит»,

industry

industry