Similar presentations:

Материаловедение перспективных материалов

1.

МАТЕРИАЛОВЕДЕНИЕПЕРСПЕКТИВНЫХ МАТЕРИАЛОВ

(Конструкционные металлические,

неметаллические,

аморфные и наноматериалы)

2.

КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫМеталлические (83 металла) Неметаллические Со специальными

(Т): при Т 0, 0 (Т): при Т 0, свойствами

3.

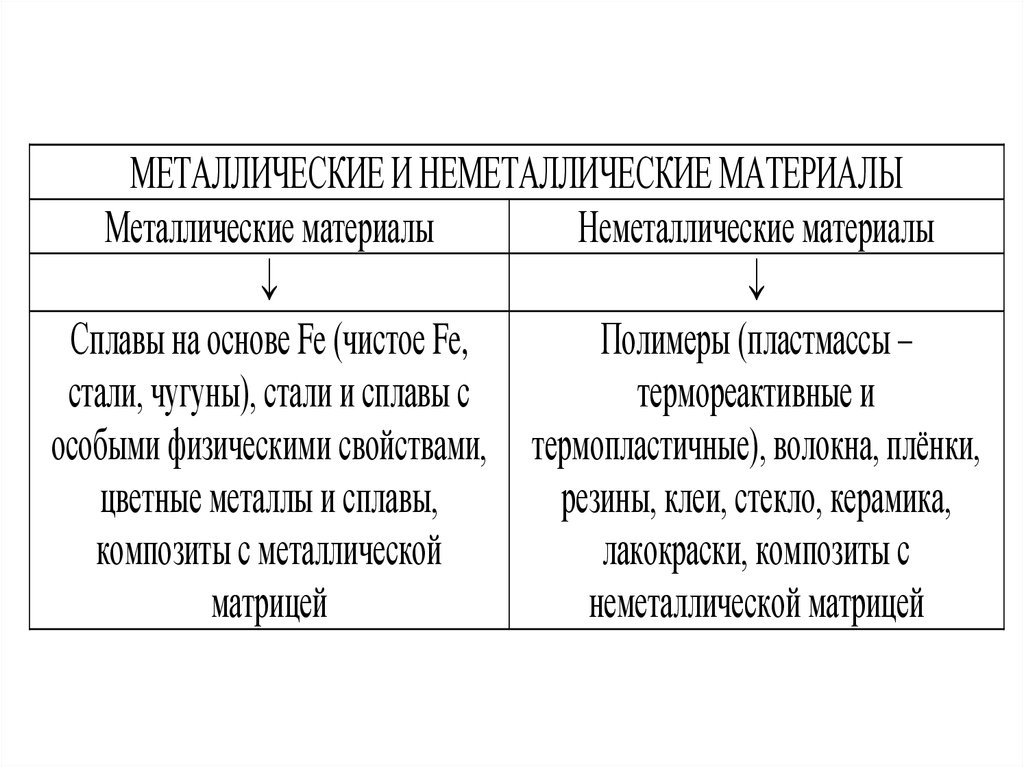

МЕТАЛЛИЧЕСКИЕ И НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИАЛЫМеталлические материалы

Неметаллические материалы

Сплавы на основе Fe (чистое Fe,

Полимеры (пластмассы –

стали, чугуны), стали и сплавы с

термореактивные и

особыми физическими свойствами, термопластичные), волокна, плёнки,

цветные металлы и сплавы,

резины, клеи, стекло, керамика,

композиты с металлической

лакокраски, композиты с

матрицей

неметаллической матрицей

4.

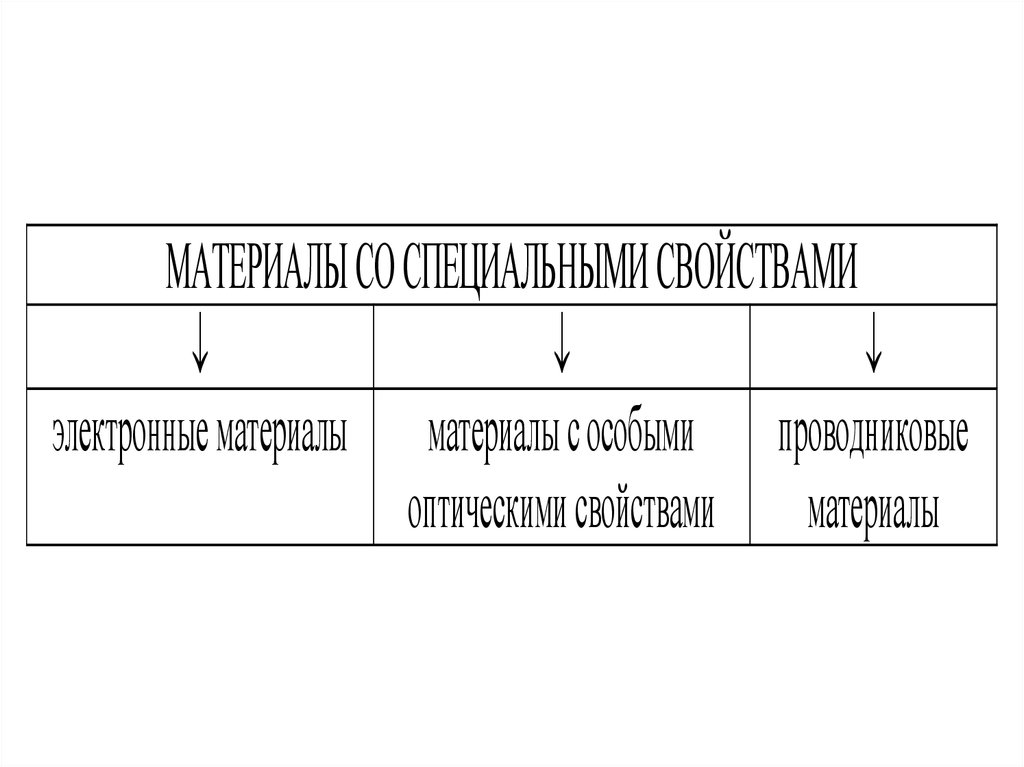

МАТЕРИАЛЫ СО СПЕЦИАЛЬНЫМИ СВОЙСТВАМИэлектронные материалы материалы с особыми проводниковые

оптическими свойствами материалы

5.

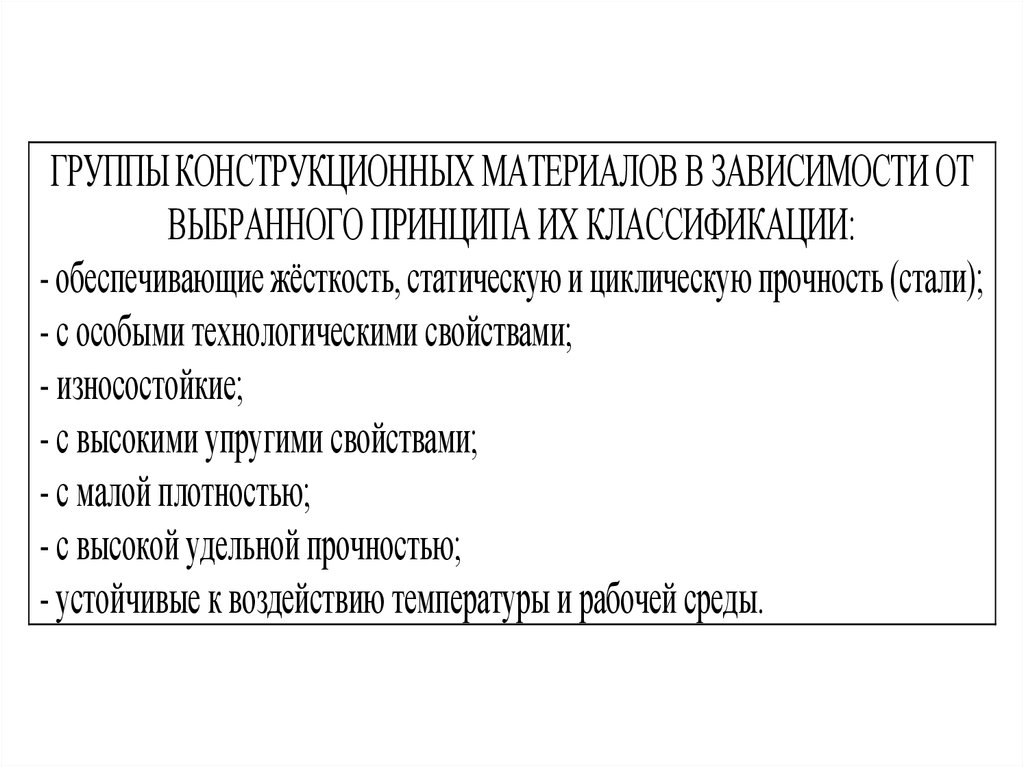

ГРУППЫ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ В ЗАВИСИМОСТИ ОТВЫБРАННОГО ПРИНЦИПА ИХ КЛАССИФИКАЦИИ:

- обеспечивающие жёсткость, статическую и циклическую прочность (стали);

- с особыми технологическими свойствами;

- износостойкие;

- с высокими упругими свойствами;

- с малой плотностью;

- с высокой удельной прочностью;

- устойчивые к воздействию температуры и рабочей среды.

6.

б(а) линейная

(б) линейноразветвлённая

(г) сетчатая

(д) пространственная

г

Рис. 1.1. Типы структур полимеров

(в) лестничная

7.

ПОЛИМЕРЫтермопластичные

термореактивные

ОСНОВА ПЛАСТМАСС

связующее наполнитель пластификатор стабилизатор краситель

8.

КЛАССИФИКАЦИЯ РЕЗИНПо назначению

По степени твёрдости

Общего назначения

Мягкие

Теплостойкие

Средней твёрдости

Морозостойкие

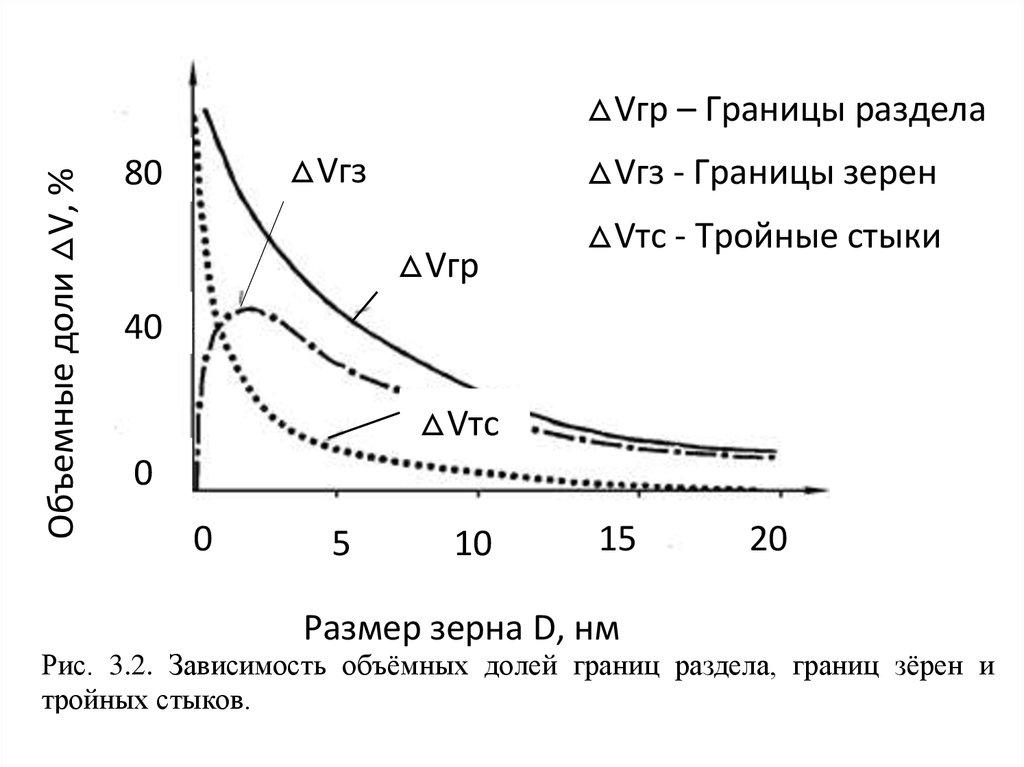

Твёрдые

Масло- и бензостойкие

Диэлектрические

Электропроводные

Магнитные

Фрикционные

9.

Каучук(связующее)

Наполнитель

(сажа,

оксид кремния,

оксид титана,

мел, тальк)

РЕЗИНЫ

Пластификатор Стабилизатор

(канифоль,

(парафин,

вазелин)

воск)

Вулканизатор

(сера,

оксид цинка)

ПРОЦЕСС ИЗГОТОВЛЕНИЯ СЫРОЙ РЕЗИНЫ:

пластифицирование введение компонентов смешивание

каландрование.

ПРОЦЕСС ИЗГОТОВЛЕНИЯ РЕЗИНОВОГО ИЗДЕЛИЯ:

пластифицирование смешивание каландрование

формообразование вулканизация.

10.

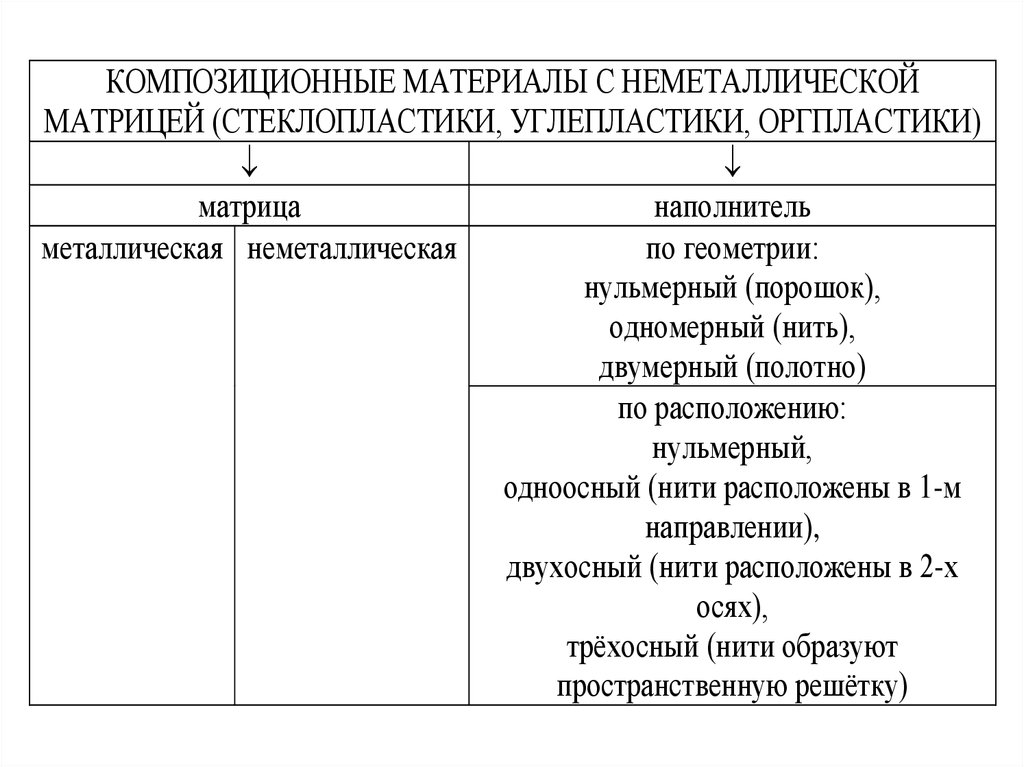

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ С НЕМЕТАЛЛИЧЕСКОЙМАТРИЦЕЙ (СТЕКЛОПЛАСТИКИ, УГЛЕПЛАСТИКИ, ОРГПЛАСТИКИ)

матрица

наполнитель

металлическая неметаллическая

по геометрии:

нульмерный (порошок),

одномерный (нить),

двумерный (полотно)

по расположению:

нульмерный,

одноосный (нити расположены в 1-м

направлении),

двухосный (нити расположены в 2-х

осях),

трёхосный (нити образуют

пространственную решётку)

11.

СТЕКЛО3 типа оксидов в стекле

стеклообразующие

модифицирующие

промежуточные

(оксиды Si, B, P, As) (оксиды ЩМ и ЩЗМ: (оксиды Al, Pb, Ti, Fe)

(Na, K, Li, Ca, Ba)

РАЗНОВИДНОСТИ СТЕКЛА

Кварцевое стекло

Пеностекло

Ситаллы

12.

Рис. 1.2. Скачкообразные изменения термодинамических свойств вокрестности температур превращений: а) удельный объём; б) энтальпия; в)

ТКЛР; г) удельная теплоёмкость; 1 – стеклообразное состояние; 2 –

переохлаждённая жидкость; 3 – кристаллическое состояние

13.

Рис. 1.3. Структура керамики14.

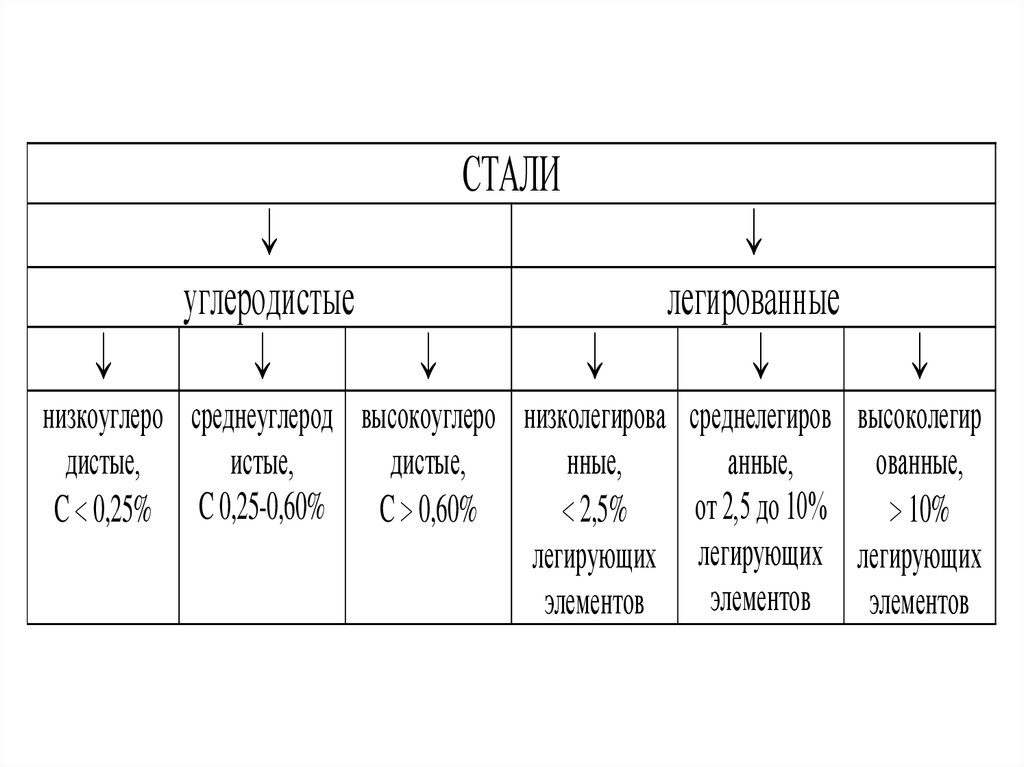

СТАЛИуглеродистые

легированные

низкоуглеро среднеуглерод высокоуглеро низколегирова среднелегиров высоколегир

дистые,

истые,

дистые,

нные,

анные,

ованные,

от 2,5 до 10%

C 0,25% C 0,25-0,60% C 0,60%

2,5%

10%

легирующих легирующих легирующих

элементов элементов

элементов

15.

КЛАССИФИКАЦИЯ СТАЛЕЙ ПО НАЗНАЧЕНИЮконструкционные инструментальные

с особыми

(для

(режущего

физическими

строительных и инструмента (низкой

свойствами

машиностроитель

теплостойкости,

(с определёнными

ных изделий)

полутеплостойкие и

магнитными

теплостойкие),

характеристиками или

штампового (для

малым коэффициентом

холодного и горячего линейного расширения:

деформирования) и

электротехническая

измерительного)

сталь, суперинвар)

с особыми

химическими

свойствами

(нержавеющие,

жаростойкие,

жаропрочные,

кислотостойкие)

16.

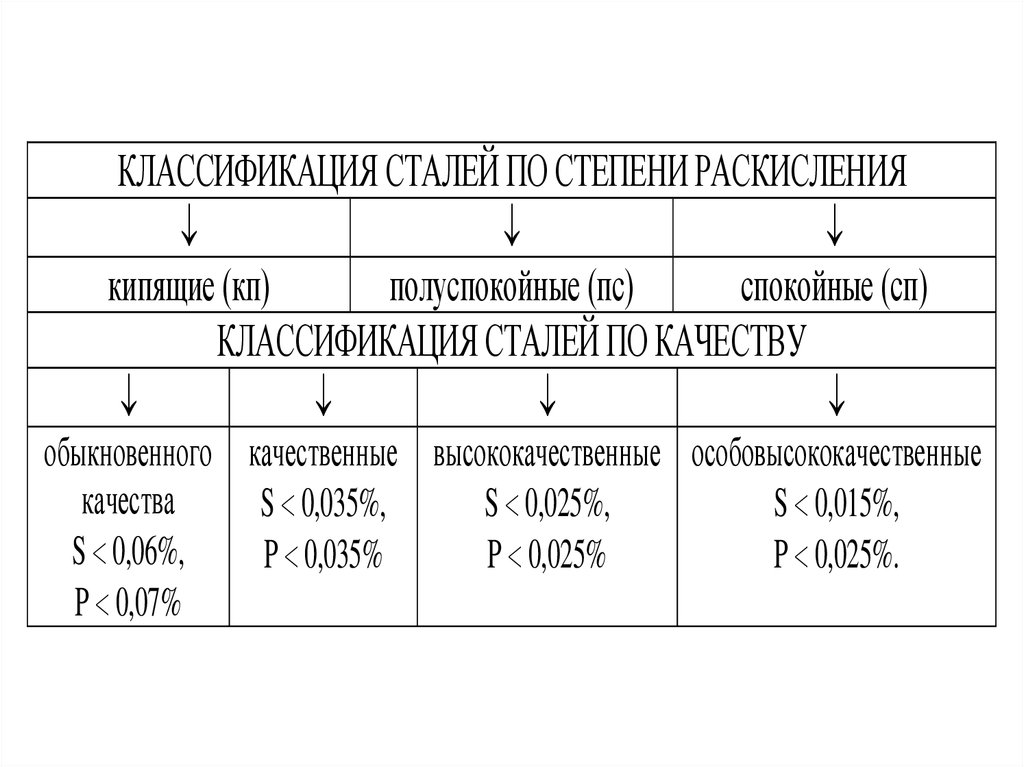

КЛАССИФИКАЦИЯ СТАЛЕЙ ПО СТЕПЕНИ РАСКИСЛЕНИЯкипящие (кп)

полуспокойные (пс)

спокойные (сп)

КЛАССИФИКАЦИЯ СТАЛЕЙ ПО КАЧЕСТВУ

обыкновенного качественные высококачественные особовысококачественные

качества

S 0,035%,

S 0,025%,

S 0,015%,

S 0,06%,

P 0,035%

P 0,025%

P 0,025%.

P 0,07%

17.

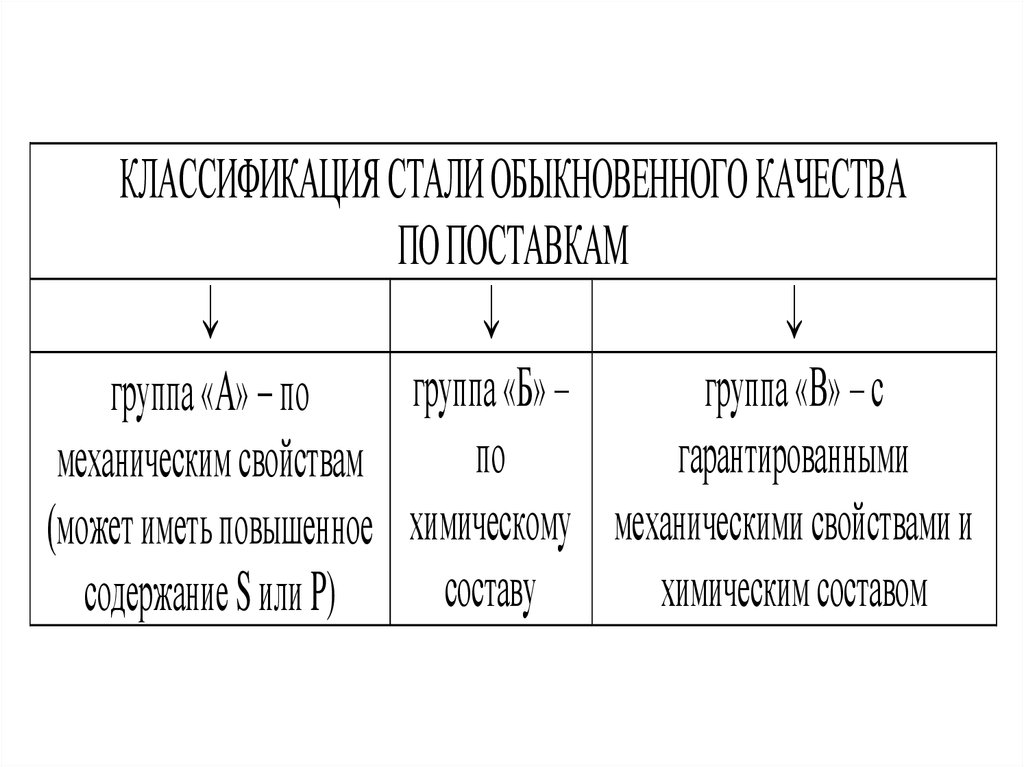

КЛАССИФИКАЦИЯ СТАЛИ ОБЫКНОВЕННОГО КАЧЕСТВАПО ПОСТАВКАМ

группа «Б» –

группа «В» – с

группа «А» по

по

гарантированными

механическим свойствам

(может иметь повышенное химическому механическими свойствами и

составу

химическим составом

содержание S или P)

18.

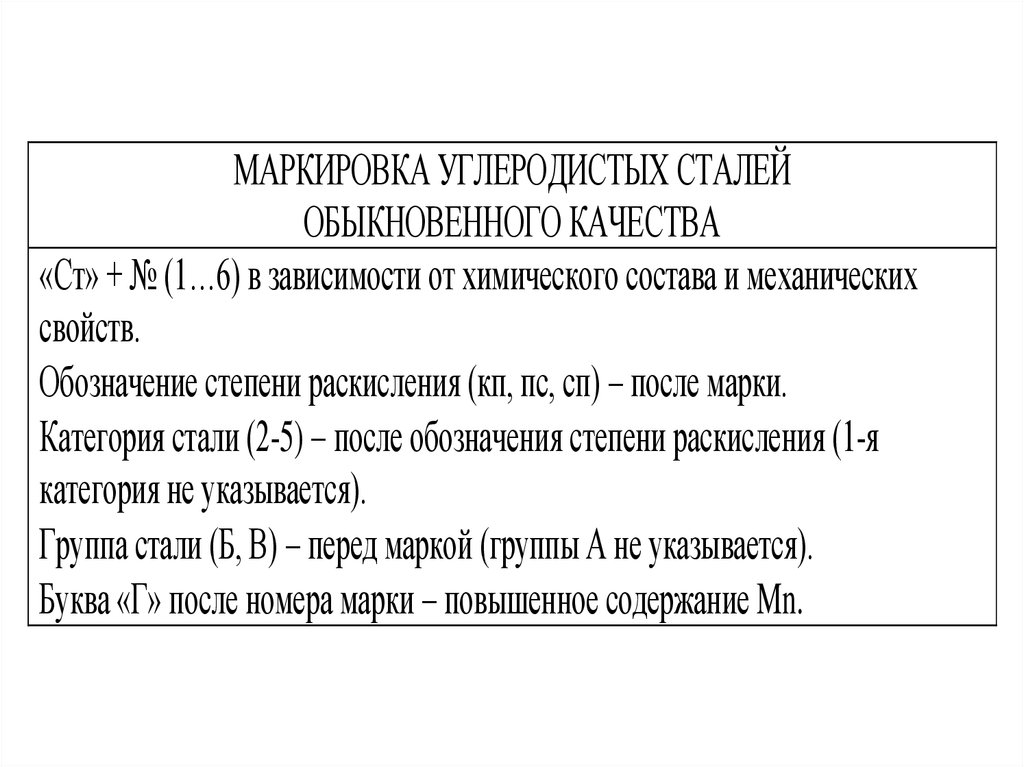

МАРКИРОВКА УГЛЕРОДИСТЫХ СТАЛЕЙОБЫКНОВЕННОГО КАЧЕСТВА

«Ст» + № (1…6) в зависимости от химического состава и механических

свойств.

Обозначение степени раскисления (кп, пс, сп) после марки.

Категория стали (2-5) после обозначения степени раскисления (1-я

категория не указывается).

Группа стали (Б, В) перед маркой (группы А не указывается).

Буква «Г» после номера марки повышенное содержание Mn.

19.

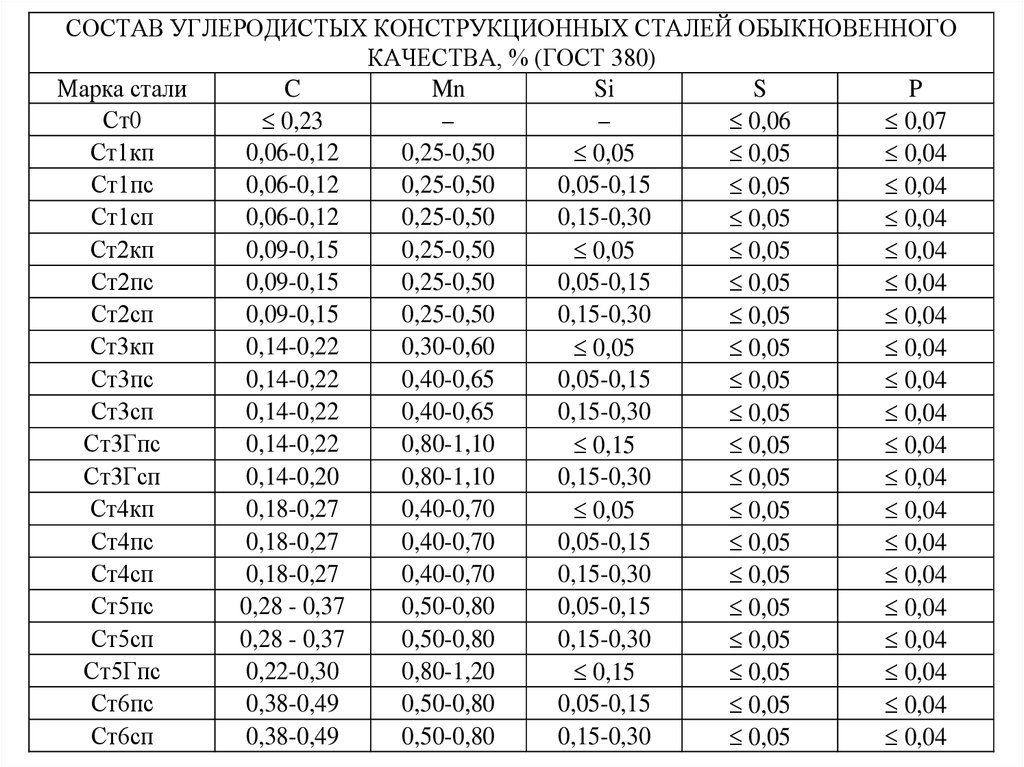

СОСТАВ УГЛЕРОДИСТЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ ОБЫКНОВЕННОГОКАЧЕСТВА, % (ГОСТ 380)

Марка стали

C

Mn

Si

S

P

Ст0

0,23

0,06

0,07

Ст1кп

0,06-0,12

0,25-0,50

0,05

0,05

0,04

Ст1пс

0,06-0,12

0,25-0,50

0,05-0,15

0,05

0,04

Ст1сп

0,06-0,12

0,25-0,50

0,15-0,30

0,05

0,04

Ст2кп

0,09-0,15

0,25-0,50

0,05

0,05

0,04

Ст2пс

0,09-0,15

0,25-0,50

0,05-0,15

0,05

0,04

Ст2сп

0,09-0,15

0,25-0,50

0,15-0,30

0,05

0,04

Ст3кп

0,14-0,22

0,30-0,60

0,05

0,05

0,04

Ст3пс

0,14-0,22

0,40-0,65

0,05-0,15

0,05

0,04

Ст3сп

0,14-0,22

0,40-0,65

0,15-0,30

0,05

0,04

Ст3Гпс

0,14-0,22

0,80-1,10

0,15

0,05

0,04

Ст3Гсп

0,14-0,20

0,80-1,10

0,15-0,30

0,05

0,04

Ст4кп

0,18-0,27

0,40-0,70

0,05

0,05

0,04

Ст4пс

0,18-0,27

0,40-0,70

0,05-0,15

0,05

0,04

Ст4сп

0,18-0,27

0,40-0,70

0,15-0,30

0,05

0,04

Ст5пс

0,28 - 0,37

0,50-0,80

0,05-0,15

0,05

0,04

Ст5сп

0,28 - 0,37

0,50-0,80

0,15-0,30

0,05

0,04

Ст5Гпс

0,22-0,30

0,80-1,20

0,15

0,05

0,04

Ст6пс

0,38-0,49

0,50-0,80

0,05-0,15

0,05

0,04

Ст6сп

0,38-0,49

0,50-0,80

0,15-0,30

0,05

0,04

20.

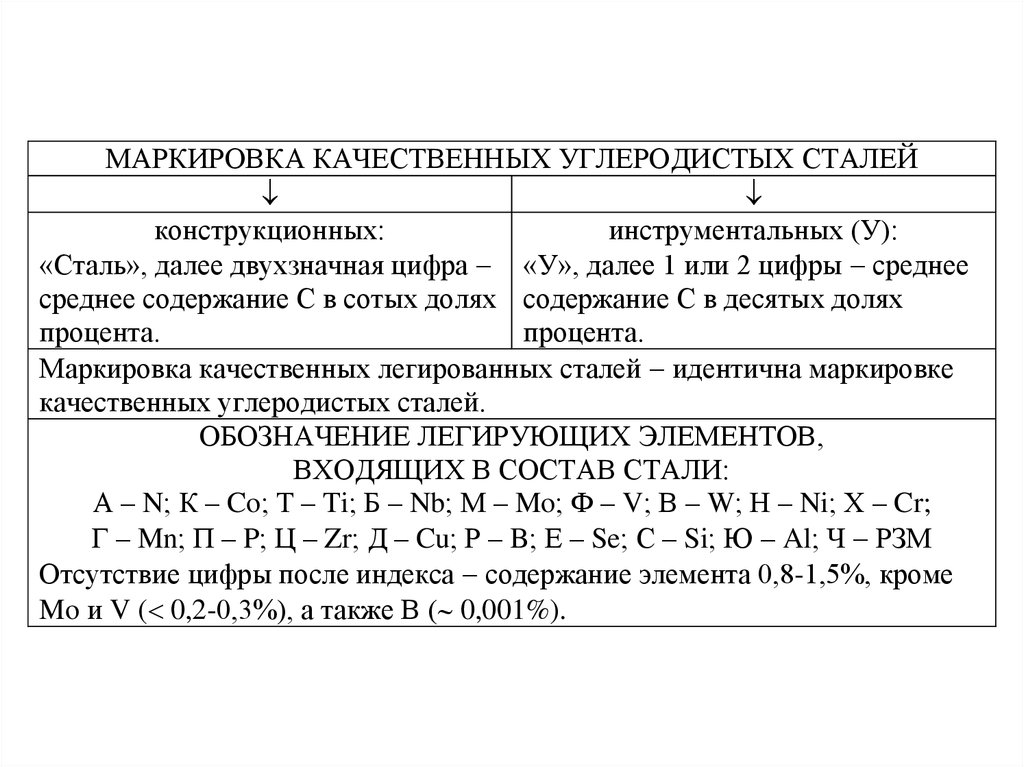

МАРКИРОВКА КАЧЕСТВЕННЫХ УГЛЕРОДИСТЫХ СТАЛЕЙконструкционных:

инструментальных (У):

«Сталь», далее двухзначная цифра «У», далее 1 или 2 цифры среднее

среднее содержание С в сотых долях содержание С в десятых долях

процента.

процента.

Маркировка качественных легированных сталей идентична маркировке

качественных углеродистых сталей.

ОБОЗНАЧЕНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ,

ВХОДЯЩИХ В СОСТАВ СТАЛИ:

А – N; К – Co; Т – Ti; Б – Nb; М – Mo; Ф – V; В – W; Н – Ni; Х – Cr;

Г – Mn; П – P; Ц – Zr; Д – Cu; Р – B; Е – Se; С – Si; Ю – Al; Ч РЗМ

Отсутствие цифры после индекса содержание элемента 0,8-1,5%, кроме

Mo и V ( 0,2-0,3%), а также В ( 0,001%).

21.

СОСТАВ УГЛЕРОДИСТЫХ КОНСТРУКЦИОННЫХ КАЧЕСТВЕННЫХСТАЛЕЙ, % (ГОСТ 1050)

Массовая доля элементов, %

Марка

стали

C

Si

Mn

Cr

05кп

0,06

0,03

0,40

0,10

08кп

0,05-0,12

0,25-0,50

0,03

0,10

08пс

0,05-0,11

0,05-0,17

0,35-0,65

0,10

08

0,05-0,12

0,17-0,37

0,35-0,65

0,10

10кп

0,07-0,14

0,25-0,50

0,07

0,15

10пс

0,07-0,14

0,05-0,17

0,35-0,65

0,15

10

0,07-0,14

0,17-0,37

0,35-0,65

0,15

15кп

0,12-0,19

0,25-0,50

0,07

0,25

15пс

0,12-0,19

0,05-0,17

0,35-0,65

0,25

15

0,12-0,19

0,17-0,37

0,35-0,65

0,25

18кп

0,12-0,20

0,30-0,50

0,06

0,15

20кп

0,17-0,24

0,25-0,50

0,07

0,25

20пс

0,17-0,24

0,05-0,17

0,35-0,65

0,25

20

0,17-0,24

0,17-0,37

0,35-0,65

0,25

25

0,22-0,30

0,17-0,37

0,50-0,80

0,25

30

0,27-0,35

0,17-0,37

0,50-0,80

0,25

35

0,32-0,40

0,17-0,37

0,50-0,80

0,25

40

0,37-0,45

0,17-0,37

0,50-0,80

0,25

45

0,42-0,50

0,17-0,37

0,50-0,80

0,25

50

0,47-0,55

0,17-0,37

0,50-0,80

0,25

55

0,52-0,60

0,17-0,37

0,50-0,80

0,25

60

0,57-0,65

0,17-0,37

0,50-0,80

0,25

22.

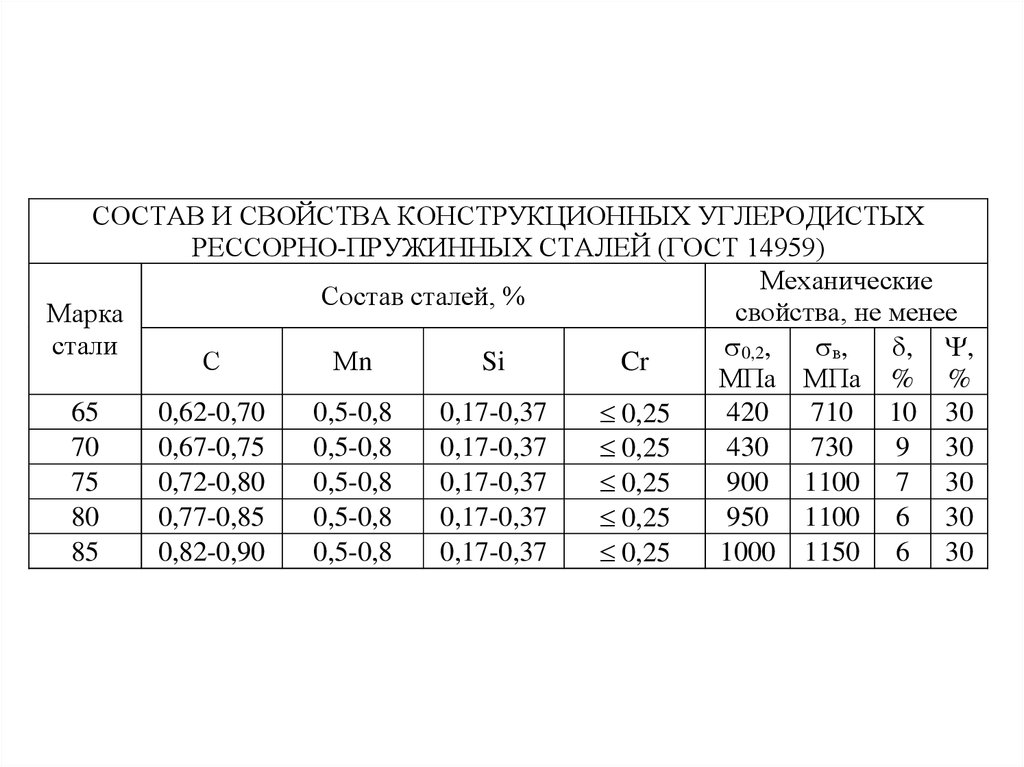

СОСТАВ И СВОЙСТВА КОНСТРУКЦИОННЫХ УГЛЕРОДИСТЫХРЕССОРНО-ПРУЖИННЫХ СТАЛЕЙ (ГОСТ 14959)

Механические

Состав сталей, %

свойства, не менее

Марка

стали

0,2,

в,

, ,

С

Мn

Si

Cr

МПа МПа % %

65

0,62-0,70

0,5-0,8

0,17-0,37

420

710 10 30

0,25

70

0,67-0,75

0,5-0,8

0,17-0,37

430

730

9 30

0,25

75

0,72-0,80

0,5-0,8

0,17-0,37

900 1100 7 30

0,25

80

0,77-0,85

0,5-0,8

0,17-0,37

950 1100 6 30

0,25

85

0,82-0,90

0,5-0,8

0,17-0,37

1000 1150 6 30

0,25

23.

СОСТАВ УГЛЕРОДИСТЫХ ИНСТРУМЕНТАЛЬНЫХ СТАЛЕЙ (ГОСТ 1435)0,17-0,33

Ni

0,25

Не более

S

0,028

Р

0,030

0,17-0,28

0,17-0,33

0,20

0,25

0,018

0,028

0,025

0,030

0,17-0,28

0,17-0,33

0,20

0,25

0,018

0,028

0,025

0,030

0,17-0,28

0,17-0,33

0,20

0,25

0,018

0,028

0,025

0,030

0,17-0,28

0,17-0,33

0,20

0,25

0,018

0,028

0,025

0,030

0,17-0,28

0,17-0,33

0,20

0,25

0,018

0,028

0,025

0,030

0,17-0,28

0,17-0,33

0,20

0,25

0,018

0,028

0,025

0,030

У13А

0,17-0,28

0,20

0,018

Для всех марок содержание Si 0,17-0,33%, Cr 0,20%.

0,025

Марка

стали

У7

С

Мn

0,65-0,74

У7А

У8

0,75-0,84

У8А

У9

0,85-0,94

У9А

У10

0,95-1,04

У10А

У11

1,05-1,14

У11А

У12

1,15-1,24

У12А

У13

1,25-1,35

24.

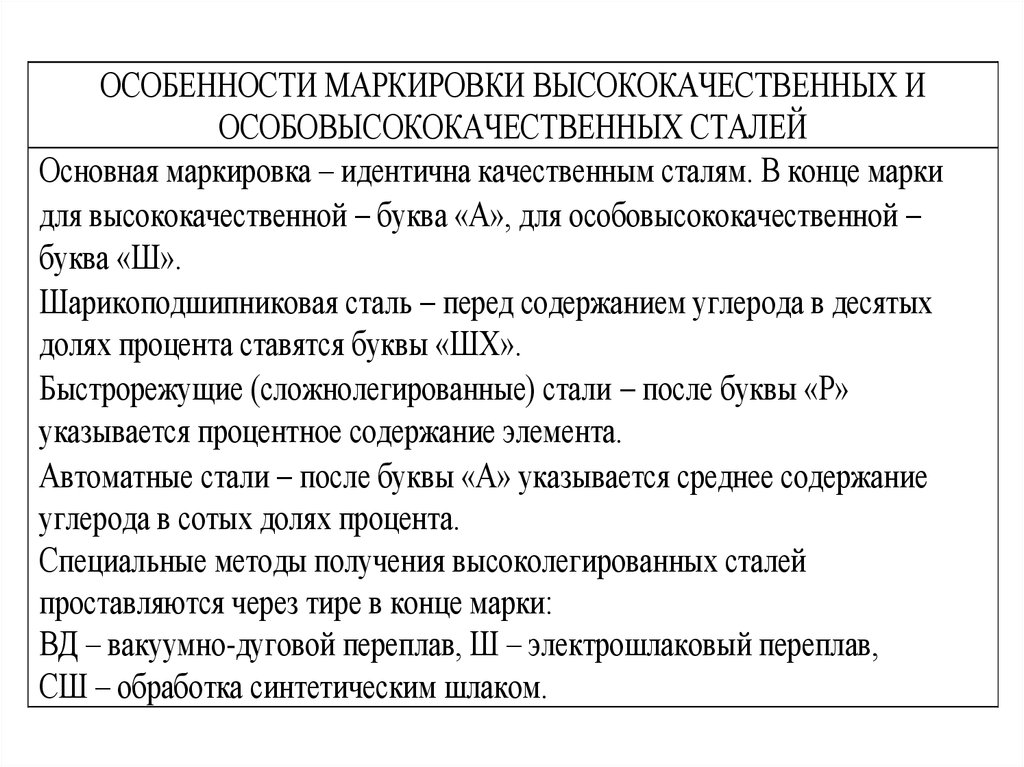

ОСОБЕННОСТИ МАРКИРОВКИ ВЫСОКОКАЧЕСТВЕННЫХ ИОСОБОВЫСОКОКАЧЕСТВЕННЫХ СТАЛЕЙ

Основная маркировка – идентична качественным сталям. В конце марки

для высококачественной буква «А», для особовысококачественной

буква «Ш».

Шарикоподшипниковая сталь перед содержанием углерода в десятых

долях процента ставятся буквы «ШХ».

Быстрорежущие (сложнолегированные) стали после буквы «Р»

указывается процентное содержание элемента.

Автоматные стали после буквы «А» указывается среднее содержание

углерода в сотых долях процента.

Специальные методы получения высоколегированных сталей

проставляются через тире в конце марки:

ВД – вакуумно-дуговой переплав, Ш – электрошлаковый переплав,

СШ – обработка синтетическим шлаком.

25.

КЛАССЫ И СООТВЕТСТВУЮЩИЕ ИМ МАРКИ СТАЛЕЙ ДЛЯСТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ

Класс стали

Марка стали по ГОСТ и ТУ

т, МПа

С235

Ст3кп, 18кп

235

С245

Ст3пс, 18пс

245

С255

Ст3Гпс, 18пс

255

С275

Ст3пс

275

С285

Ст3сп, Ст3Гсп

285

С345, С345Т, С345К

09Г2С, 15ХСНД, Ст3псТ, 10ХНДП

345

С375, С375Д

12Г2С, 12Г2СД

375

С390, С390Т, С390К

14Г2АФ, 10ХСНД, 15Г2АФД

390

С440

16Г2АФ

440

С590, С590К

12Г2СМФ, 12ГН2МФАЮ

590

26.

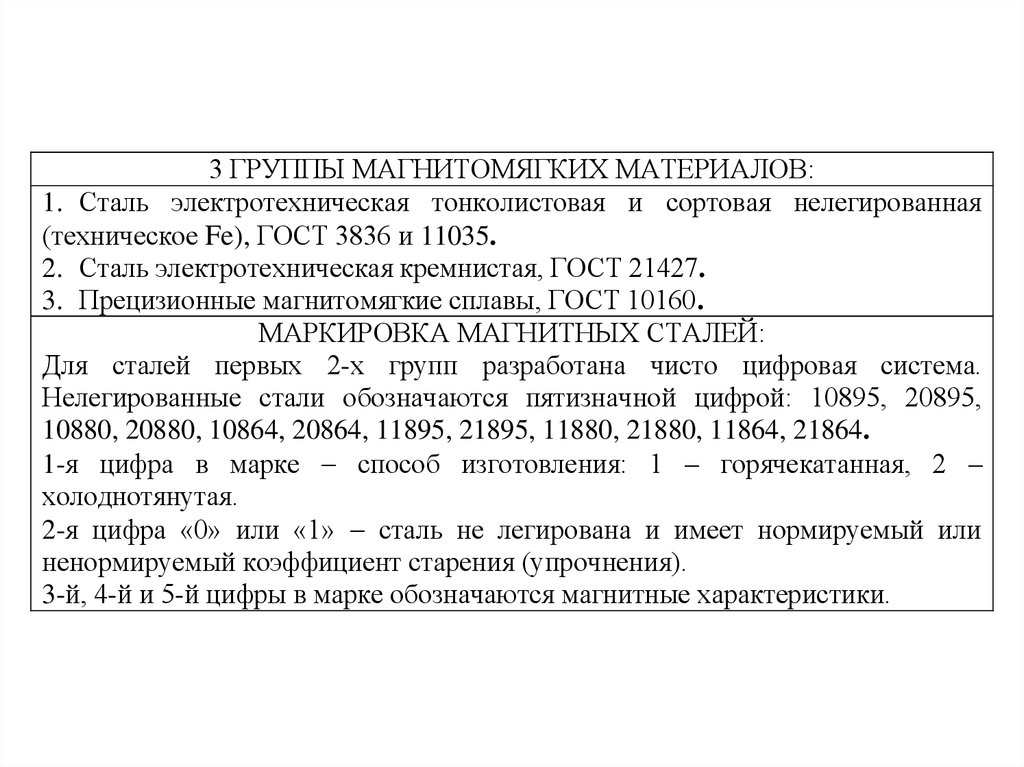

3 ГРУППЫ МАГНИТОМЯГКИХ МАТЕРИАЛОВ:1. Сталь электротехническая тонколистовая и сортовая нелегированная

(техническое Fe), ГОСТ 3836 и 11035.

2. Сталь электротехническая кремнистая, ГОСТ 21427.

3. Прецизионные магнитомягкие сплавы, ГОСТ 10160.

МАРКИРОВКА МАГНИТНЫХ СТАЛЕЙ:

Для сталей первых 2-х групп разработана чисто цифровая система.

Нелегированные стали обозначаются пятизначной цифрой: 10895, 20895,

10880, 20880, 10864, 20864, 11895, 21895, 11880, 21880, 11864, 21864.

1-я цифра в марке способ изготовления: 1 – горячекатанная, 2 –

холоднотянутая.

2-я цифра «0» или «1» сталь не легирована и имеет нормируемый или

ненормируемый коэффициент старения (упрочнения).

3-й, 4-й и 5-й цифры в марке обозначаются магнитные характеристики.

27.

СТАЛЬ КРЕМНИСТАЯ ЭЛЕКТРОТЕХНИЧЕСКАЯИ СТАЛЬ ДЛЯ ПОСТОЯННЫХ МАГНИТОВ

Сталь кремнистая электротехническая имеет четырёхзначную цифровую

марку.

1-я цифра варьируется от 1 до 3 и обозначает способ изготовления: 1 –

горячекатанная, 2 – холоднотянутая, 3 – текстурованная.

2-я цифра показывает содержание Si и варьируется от 0 до 5, что

соответствует среднему содержанию Si в целых процентах. Две последние

цифры указывают на магнитные характеристики:

1211 (Si 2%), 1312 (Si 3%), 1413 (Si 4%), 1514 (Si 5%) – горячекатанная

сталь; 2111 (Si 1%), 2212 (Si 2%), 2312 (Si 3%), 2412 (Si 4%) –

холоднокатанная сталь;

3411 (Si 4%), 3412 (Si 4%), 3413 (Si 4%), 3415 (Si 4%) – текстурованная

сталь.

Стали для постоянных магнитов маркируются буквой Е, которая ставится

первой в марке, далее обозначение стандартное: ЕХ3, ЕВ6, ЕХ5К5,

ЕХ9К15М2.

28.

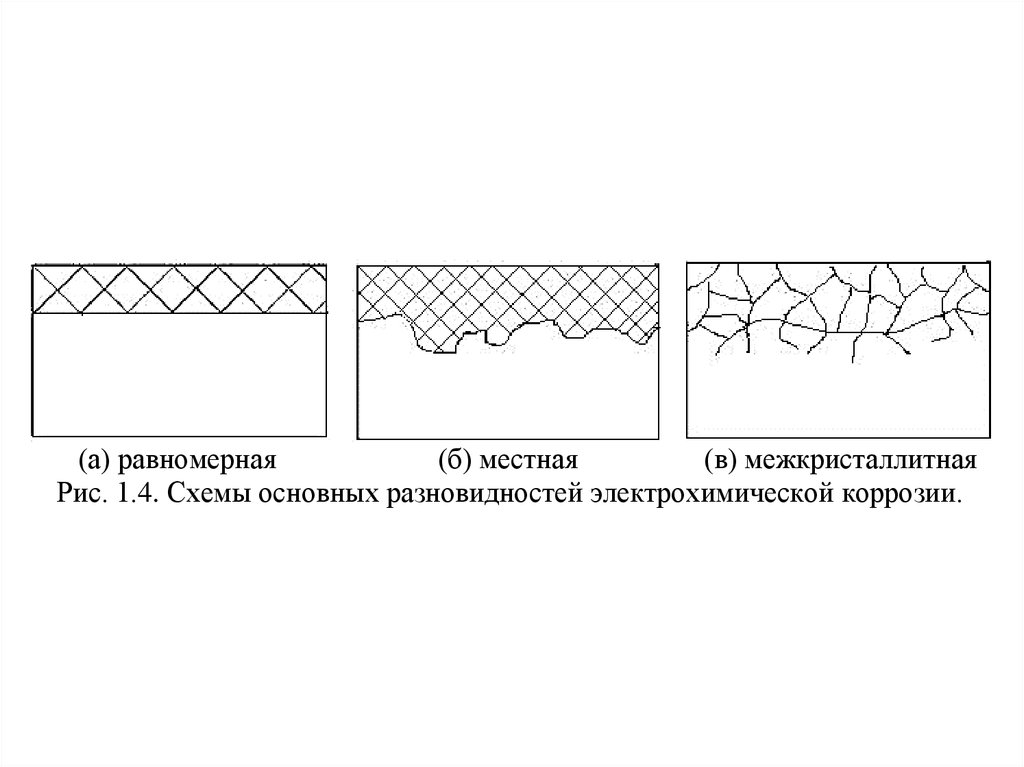

(а) равномерная(б) местная

(в) межкристаллитная

Рис. 1.4. Схемы основных разновидностей электрохимической коррозии.

29.

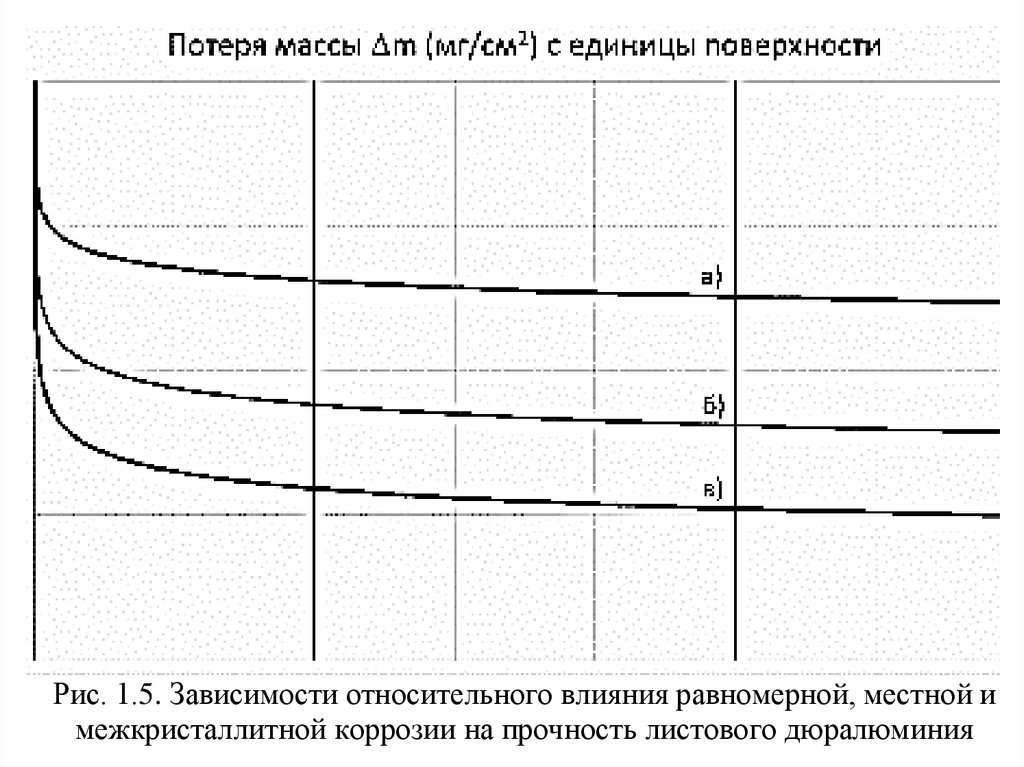

Рис. 1.5. Зависимости относительного влияния равномерной, местной имежкристаллитной коррозии на прочность листового дюралюминия

30.

КОРРОЗИОННОСТОЙКИЕ СТАЛИнизкоуглеродистые

высокоуглеродистые (различные

(детали конструкций)

инструменты ножи, скальпели)

коррозионную стойкость Cr, (Al, Si хрупкость).

Коррозионностойкий эффект при содержании Cr 12%.

Ni формирует аустенитную структуру стали, дополнительно её

коррозионную стойкость, в т.ч. при нагреве.

31.

ЖАРОСТОЙКОСТЬСпособность материала сопротивляться химической коррозии при высоких

температурах.

ЖАРОПРОЧНОСТЬ

Способность материала сопротивляться деформации и разрушению при

высоких температурах.

Жаропрочность стали придают Cr, V, W, Mo.

Примеры жаропрочных сталей:

12ХМФ, 08Х12ВНМФ, 12Х18Н10Т, 08Х18Н9.

32.

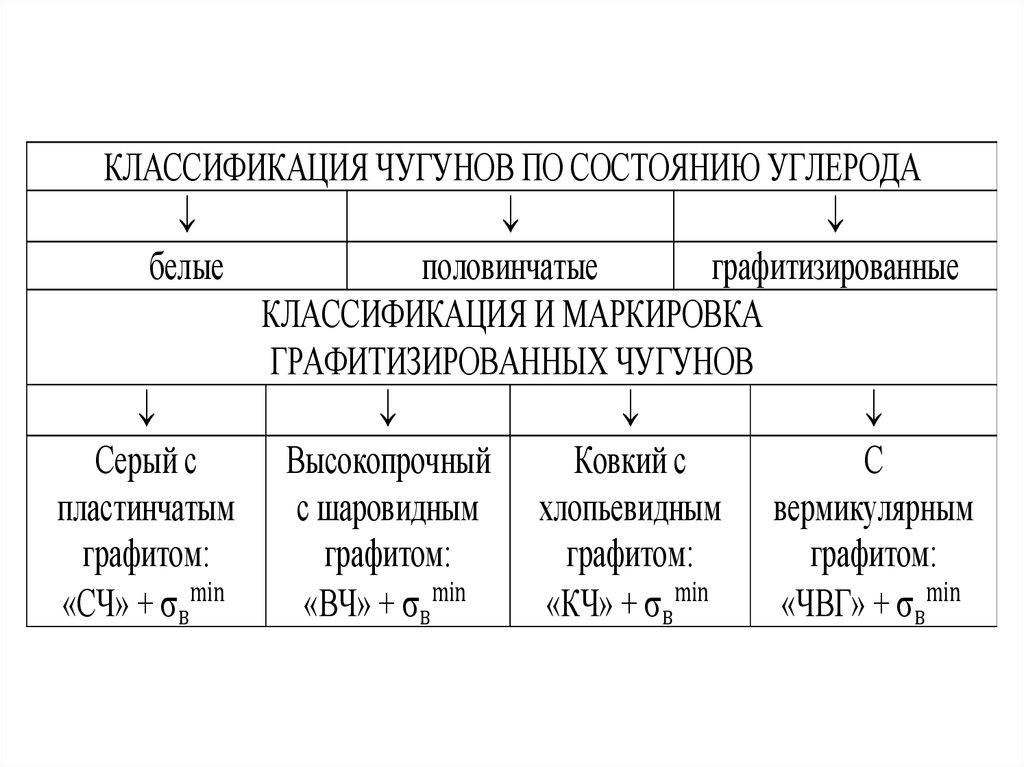

КЛАССИФИКАЦИЯ ЧУГУНОВ ПО СОСТОЯНИЮ УГЛЕРОДАбелые

половинчатые

графитизированные

КЛАССИФИКАЦИЯ И МАРКИРОВКА

ГРАФИТИЗИРОВАННЫХ ЧУГУНОВ

Серый с

Высокопрочный

Ковкий с

С

пластинчатым

с шаровидным хлопьевидным вермикулярным

графитом:

графитом:

графитом:

графитом:

«СЧ» + вmin

«ВЧ» + вmin

«КЧ» + вmin

«ЧВГ» + вmin

33.

КЛАССИФИКАЦИЯ И МАРКИРОВКА ЧУГУНОВС ОСОБЫМИ СВОЙСТВАМИ

Антифрикционные:

Жаростойкие:

«АЧ» + 1-я буква обозначения

«ЖЧ» + буквенное обозначение

чугуна С, В или К (СЧ, ВЧ или КЧ)

легирующих элементов и их

+ порядковый номер (1, 2, …)

процентное содержание

34.

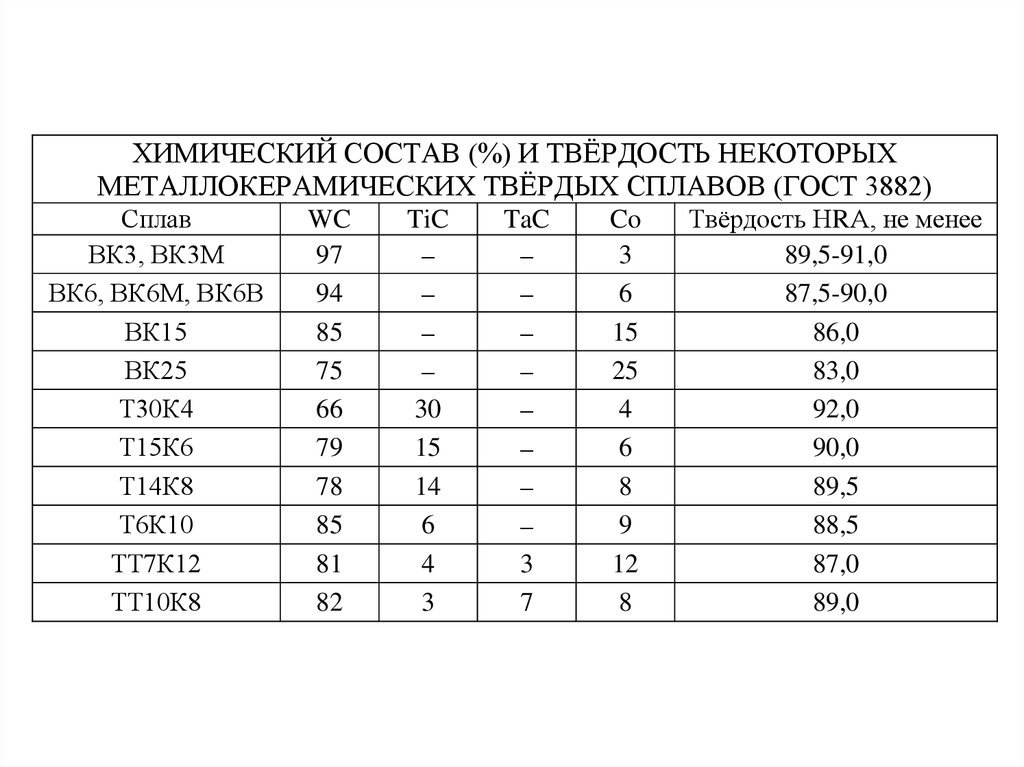

ХИМИЧЕСКИЙ СОСТАВ (%) И ТВЁРДОСТЬ НЕКОТОРЫХМЕТАЛЛОКЕРАМИЧЕСКИХ ТВЁРДЫХ СПЛАВОВ (ГОСТ 3882)

Сплав

ВК3, ВК3М

ВК6, ВК6М, ВК6В

ВК15

ВК25

Т30К4

Т15К6

Т14К8

Т6К10

ТТ7К12

ТТ10К8

WC

97

94

85

75

66

79

78

85

81

82

TiC

30

15

14

6

4

3

TaC

3

7

Co

3

6

15

25

4

6

8

9

12

8

Твёрдость НRА, не менее

89,5-91,0

87,5-90,0

86,0

83,0

92,0

90,0

89,5

88,5

87,0

89,0

35.

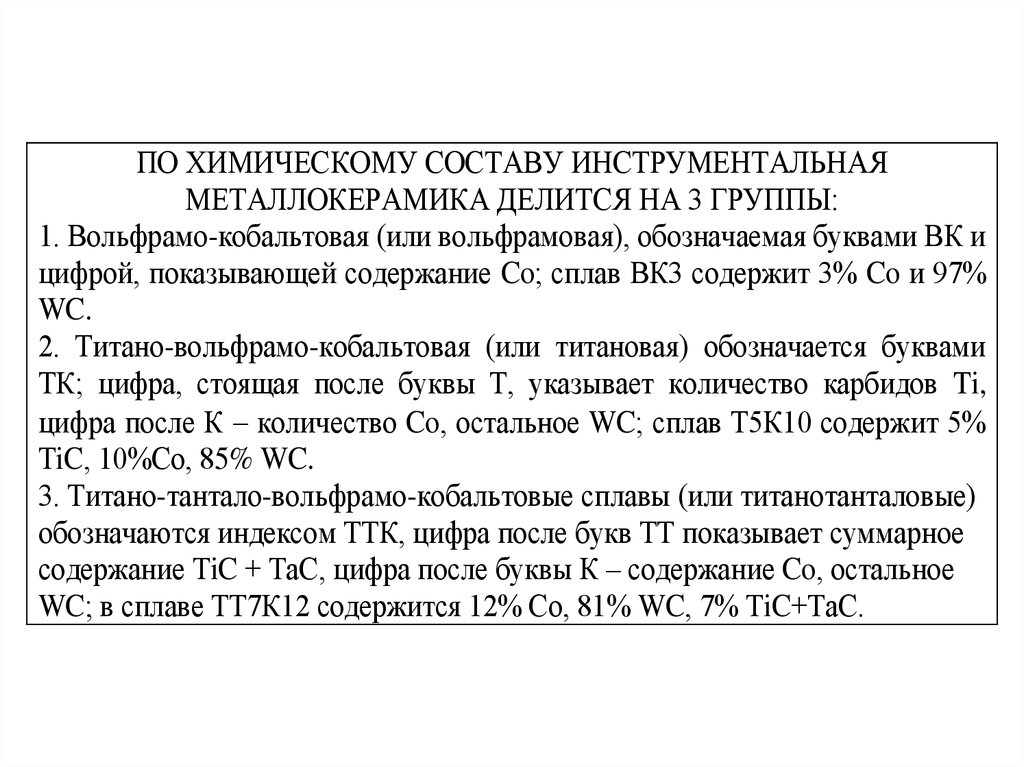

ПО ХИМИЧЕСКОМУ СОСТАВУ ИНСТРУМЕНТАЛЬНАЯМЕТАЛЛОКЕРАМИКА ДЕЛИТСЯ НА 3 ГРУППЫ:

1. Вольфрамо-кобальтовая (или вольфрамовая), обозначаемая буквами ВК и

цифрой, показывающей содержание Co; сплав ВК3 содержит 3% Co и 97%

WC.

2. Титано-вольфрамо-кобальтовая (или титановая) обозначается буквами

ТК; цифра, стоящая после буквы Т, указывает количество карбидов Ti,

цифра после К количество Co, остальное WC; сплав Т5К10 содержит 5%

ТiC, 10%Со, 85% WC.

3. Титано-тантало-вольфрамо-кобальтовые сплавы (или титанотанталовые)

обозначаются индексом ТТК, цифра после букв ТТ показывает суммарное

содержание ТiC + ТаС, цифра после буквы К – содержание Co, остальное

WC; в сплаве ТТ7К12 содержится 12% Со, 81% WC, 7% ТiC+ТаС.

36.

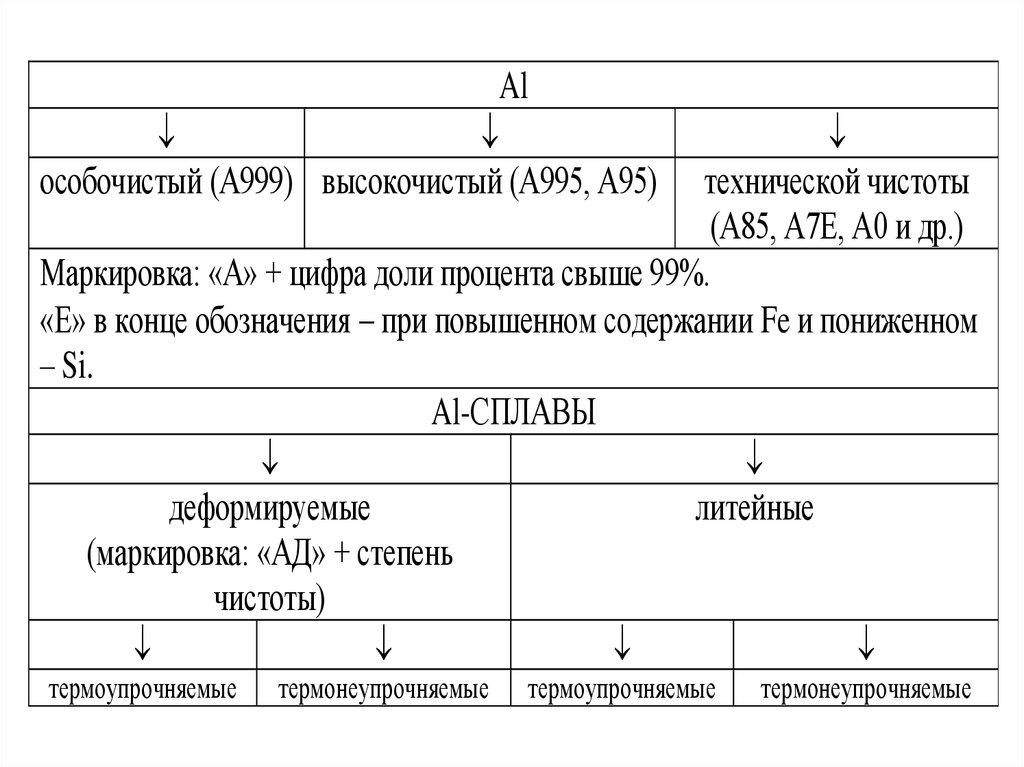

Alособочистый (А999) высокочистый (А995, А95)

технической чистоты

(А85, А7Е, А0 и др.)

Маркировка: «А» + цифра доли процента свыше 99%.

«Е» в конце обозначения при повышенном содержании Fe и пониженном

– Si.

Al-СПЛАВЫ

деформируемые

литейные

(маркировка: «АД» + степень

чистоты)

термоупрочняемые

термонеупрочняемые

термоупрочняемые

термонеупрочняемые

37.

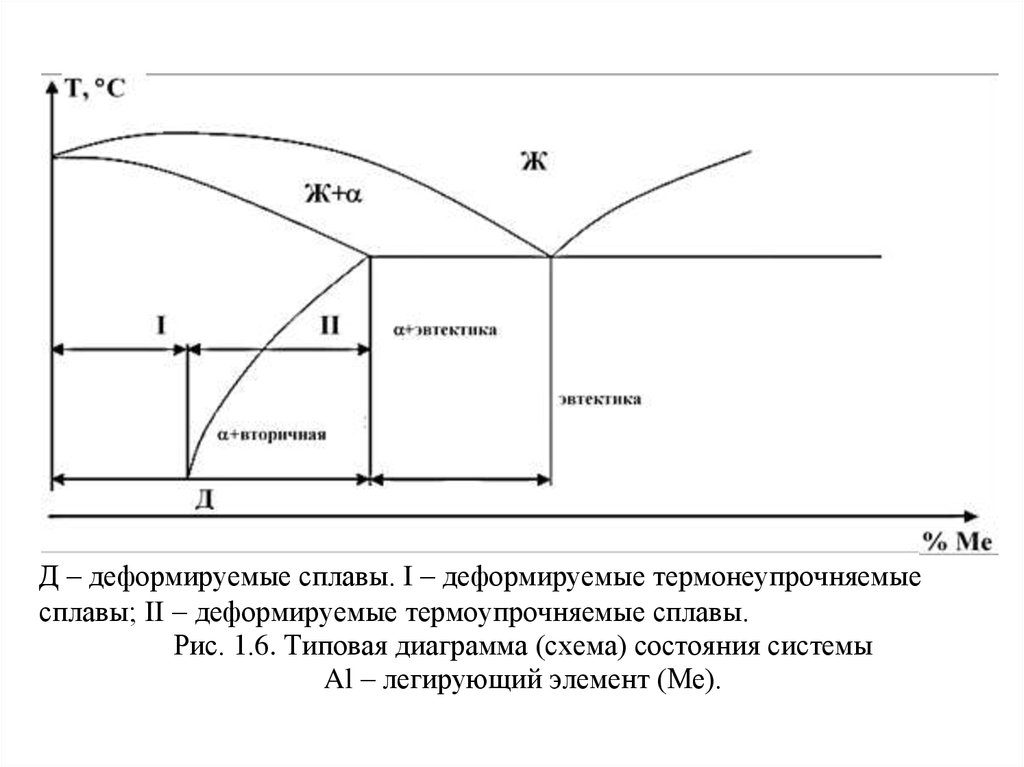

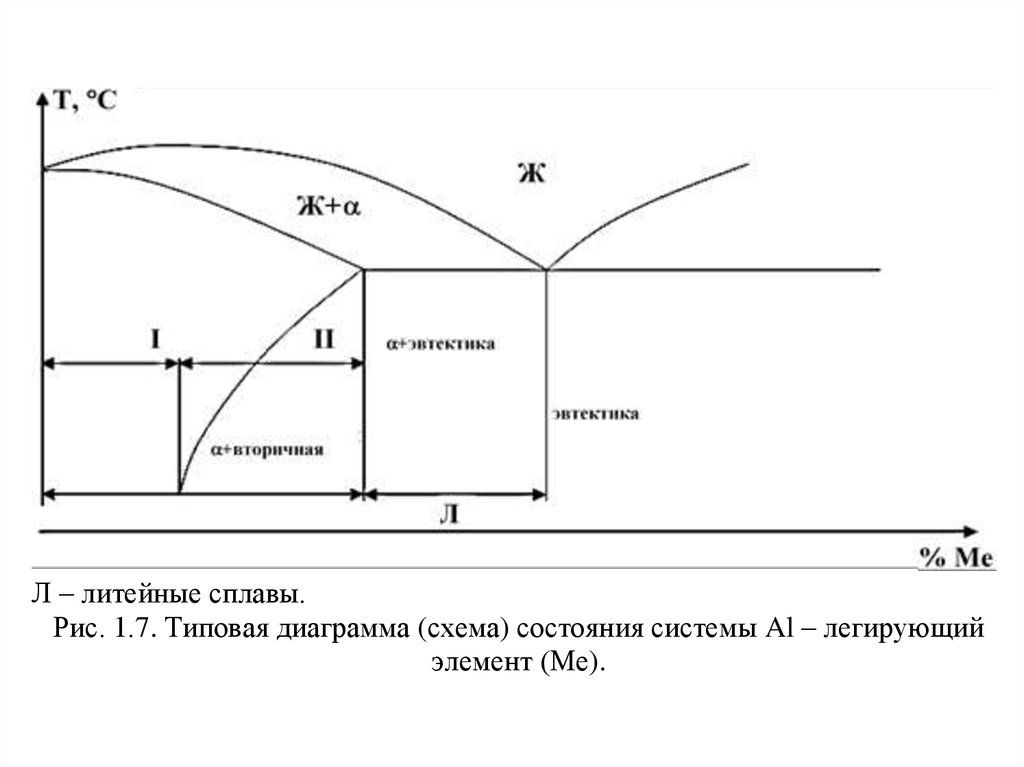

Д – деформируемые сплавы. I – деформируемые термонеупрочняемыесплавы; II деформируемые термоупрочняемые сплавы.

Рис. 1.6. Типовая диаграмма (схема) состояния системы

Al – легирующий элемент (Ме).

38.

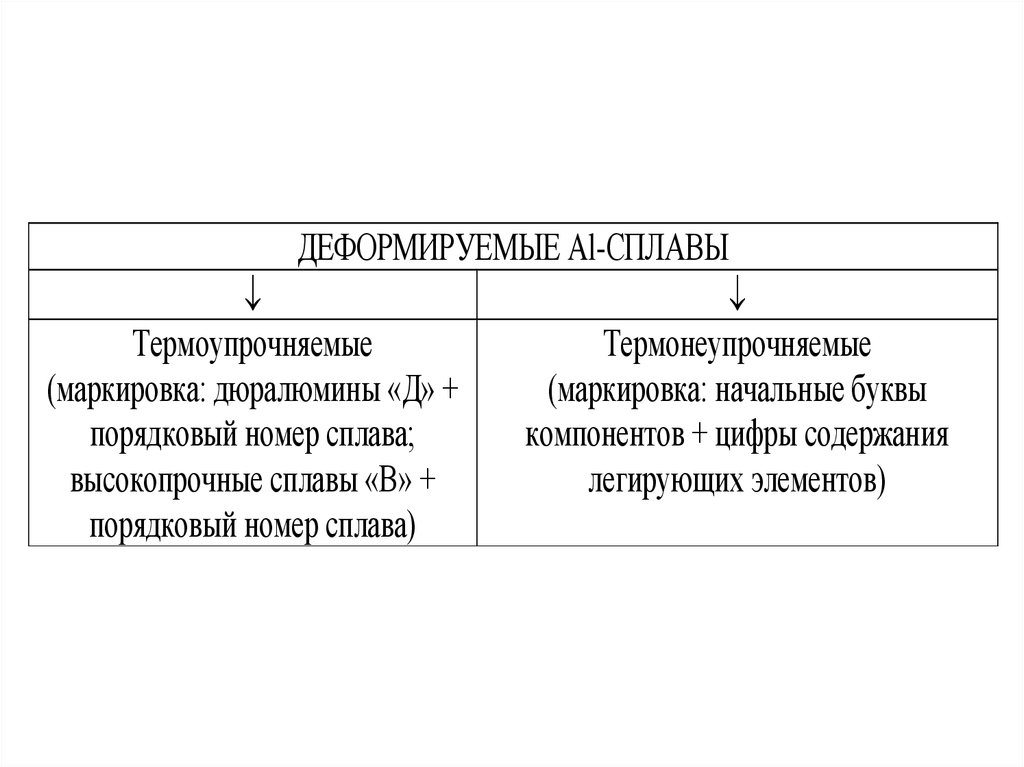

ДЕФОРМИРУЕМЫЕ Al-СПЛАВЫТермоупрочняемые

Термонеупрочняемые

(маркировка: дюралюмины «Д» +

(маркировка: начальные буквы

порядковый номер сплава;

компонентов + цифры содержания

высокопрочные сплавы «В» +

легирующих элементов)

порядковый номер сплава)

39.

Л – литейные сплавы.Рис. 1.7. Типовая диаграмма (схема) состояния системы Al – легирующий

элемент (Ме).

40.

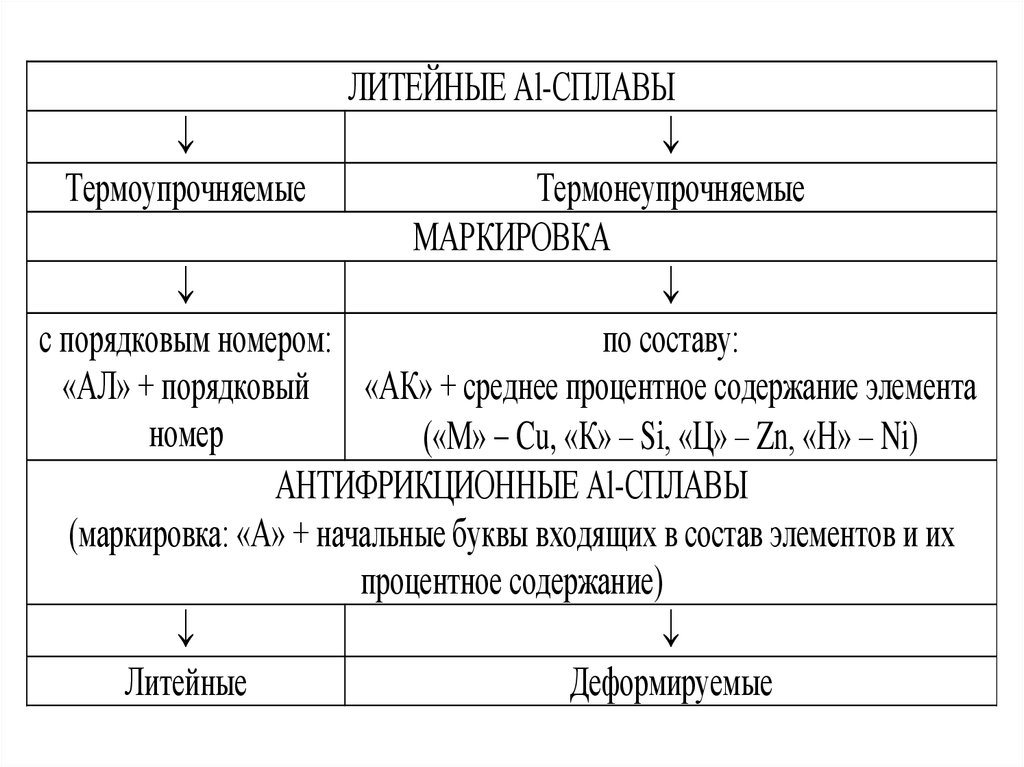

ЛИТЕЙНЫЕ Al-СПЛАВЫТермоупрочняемые

Термонеупрочняемые

МАРКИРОВКА

с порядковым номером:

по составу:

«АЛ» + порядковый «АК» + среднее процентное содержание элемента

номер

(«М» Cu, «К» – Si, «Ц» – Zn, «Н» – Ni)

АНТИФРИКЦИОННЫЕ Al-СПЛАВЫ

(маркировка: «А» + начальные буквы входящих в состав элементов и их

процентное содержание)

Литейные

Деформируемые

41.

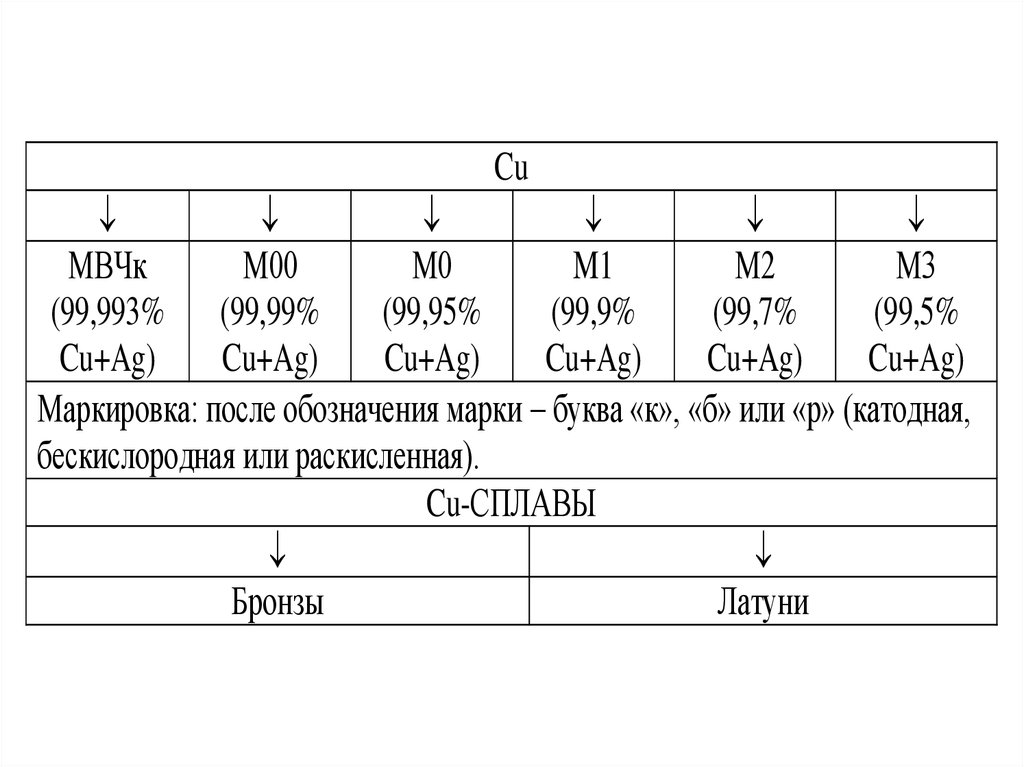

CuМВЧк

М00

М0

M1

М2

М3

(99,993% (99,99%

(99,95%

(99,9%

(99,7%

(99,5%

Cu+Ag)

Cu+Ag)

Cu+Ag)

Cu+Ag)

Cu+Ag)

Cu+Ag)

Маркировка: после обозначения марки буква «к», «б» или «р» (катодная,

бескислородная или раскисленная).

Cu-СПЛАВЫ

Бронзы

Латуни

42.

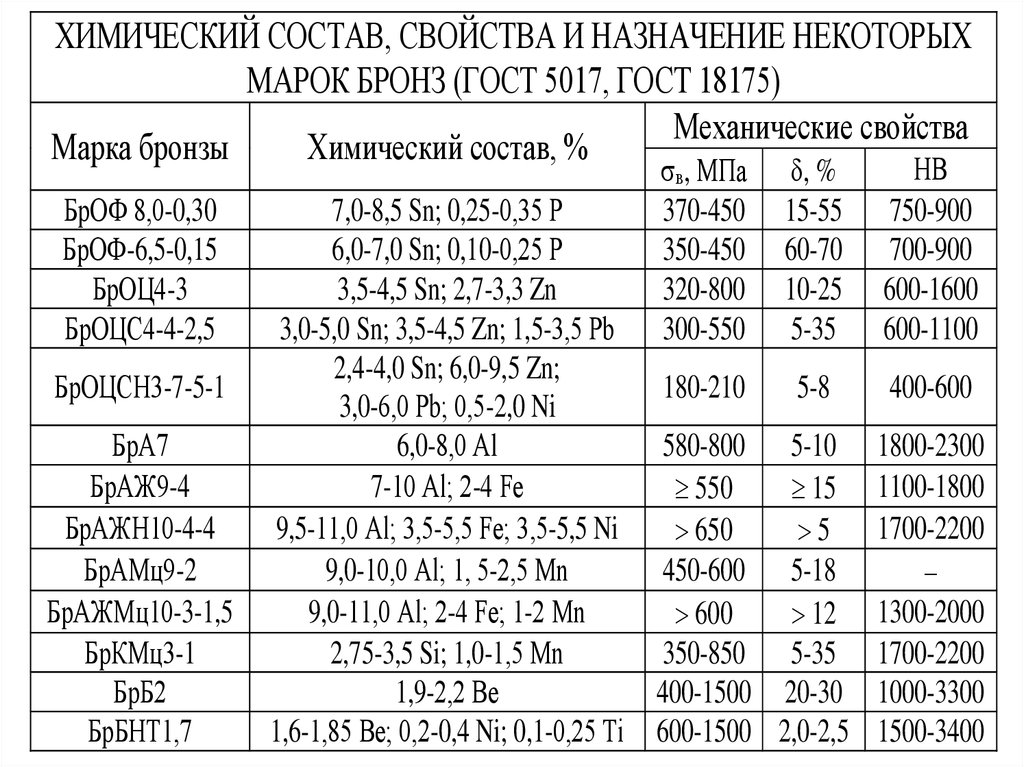

ХИМИЧЕСКИЙ СОСТАВ, СВОЙСТВА И НАЗНАЧЕНИЕ НЕКОТОРЫХМАРОК БРОНЗ (ГОСТ 5017, ГОСТ 18175)

Механические свойства

Марка бронзы

Химический состав, %

БрОФ 8,0-0,30

БрОФ-6,5-0,15

БрОЦ4-3

БрОЦС4-4-2,5

БрОЦСН3-7-5-1

БрА7

БрАЖ9-4

БрАЖН10-4-4

БрАМц9-2

БрАЖМц10-3-1,5

БрКМц3-1

БрБ2

БрБНТ1,7

в, МПа

370-450

350-450

320-800

300-550

, %

15-55

60-70

10-25

5-35

7,0-8,5 Sn; 0,25-0,35 Р

6,0-7,0 Sn; 0,10-0,25 Р

3,5-4,5 Sn; 2,7-3,3 Zn

3,0-5,0 Sn; 3,5-4,5 Zn; 1,5-3,5 Рb

2,4-4,0 Sn; 6,0-9,5 Zn;

180-210

5-8

3,0-6,0 Рb; 0,5-2,0 Ni

6,0-8,0 Аl

580-800 5-10

7-10 Аl; 2-4 Fе

550

15

9,5-11,0 Аl; 3,5-5,5 Fе; 3,5-5,5 Ni

650

5

9,0-10,0 Аl; 1, 5-2,5 Мn

450-600 5-18

9,0-11,0 Аl; 2-4 Fе; 1-2 Мn

600

12

2,75-3,5 Si; 1,0-1,5 Мn

350-850 5-35

1,9-2,2 Ве

400-1500 20-30

1,6-1,85 Ве; 0,2-0,4 Ni; 0,1-0,25 Тi 600-1500 2,0-2,5

НВ

750-900

700-900

600-1600

600-1100

400-600

1800-2300

1100-1800

1700-2200

1300-2000

1700-2200

1000-3300

1500-3400

43.

МАРКИ, СОСТАВ И НАЗНАЧЕНИЕ ЛАТУНЕЙ (ГОСТ 15527)Химический состав, %

Латунь

Марка

Cu

Легирующие

Алюминиевая

ЛА 77-2 76-79

1,75-2,5 Аl

Кремнистая

ЛК 80-3

78-81

3,0-4,5 Si

Свинцовая

ЛС 59-1

57-61

0,8-2,0 Рb

Марганцевая

ЛМц 58-2 57-60

1,0-2,0 Мn

Марганцево-оловяноЛМцОС

57-60 1,5-2,5 Мn; 1,5-2,5 Sn; 1,5-2,5 Рb

свинцовая

58-2-2-2

Алюминиево-железистоЛАЖМц

64-68

5-7 Аl; 2-4 Fе; 1,5-2,5 Мn

марганцовистые

66-6-3-2

Марганцево-никелеЛМцНЖА

0,5-1,0 Ni; 0,5-1,0 Аl;

58-62

железо-алюминиевая

60-2-1-1-1

0,5-1,1 Fе;1,5-2,5 Мn

44.

МАРКИРОВКА Cu-СПЛАВОВбронз:

латуней:

«Бр», далее первые буквы названий, «Л», далее первые буквы названий,

образующих сплав основных

образующих сплав основных

элементов и цифры, указывающие

элементов и цифры, указывающие

количество элемента в процентах.

количество элемента в процентах.

Остальное Cu.

Остальное Zn.

ОБОЗНАЧЕНИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ,

ВХОДЯЩИХ В СОСТАВ МЕДНЫХ СПЛАВОВ:

А – Al; Мц – Mn; Су – Sb; Б – Be; Мш – As; Т – Ti; Ж – Fe; Н – Ni; Ф – P;

К – Si; О – Sn; Х – Cr; Кд – Cd; С – Pb; Ц – Zn; Мг – Mg; Ср – Ag

Отсутствие цифры после индекса содержание элемента 0,8-1,5%.

Буква «Л» в конце марки указывает, что сплав литейный.

45.

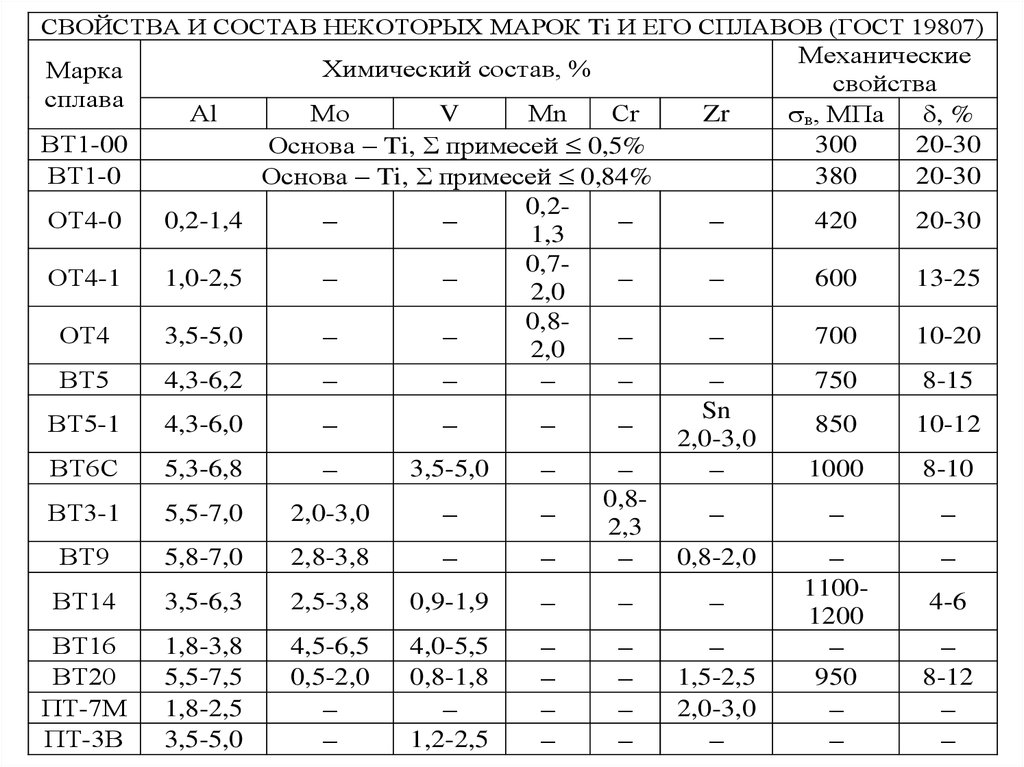

СВОЙСТВА И СОСТАВ НЕКОТОРЫХ МАРОК Ti И ЕГО СПЛАВОВ (ГОСТ 19807)Марка

сплава

Химический состав, %

Аl

ВТ1-00

ВТ1-0

Мо

V

Мn

Сr

Основа Ti, примесей 0,5%

Основа Ti, примесей 0,84%

0,2

1,3

0,7

2,0

0,8

2,0

Zr

Механические

свойства

в, МПа

, %

300

20-30

380

20-30

420

20-30

600

13-25

700

10-20

Sn

2,0-3,0

750

8-15

850

10-12

1000

8-10

0,8-2,0

11001200

950

ОТ4-0

0,2-1,4

ОТ4-1

1,0-2,5

ОТ4

3,5-5,0

ВТ5

4,3-6,2

ВТ5-1

4,3-6,0

ВТ6С

5,3-6,8

3,5-5,0

ВТ3-1

5,5-7,0

2,0-3,0

ВТ9

5,8-7,0

2,8-3,8

0,82,3

ВТ14

3,5-6,3

2,5-3,8

0,9-1,9

ВТ16

ВТ20

ПТ-7М

ПТ-3В

1,8-3,8

5,5-7,5

1,8-2,5

3,5-5,0

4,5-6,5

0,5-2,0

4,0-5,5

0,8-1,8

1,2-2,5

1,5-2,5

2,0-3,0

4-6

8-12

46.

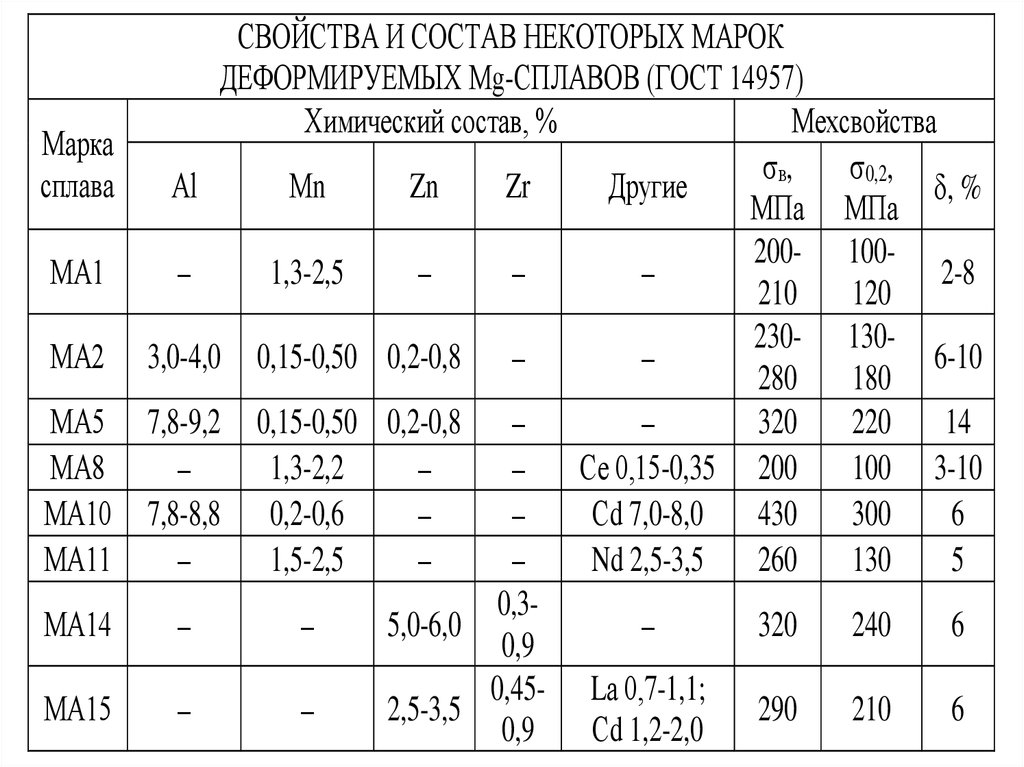

Маркасплава

МА1

МА2

МА5

МА8

МА10

МА11

МА14

МА15

СВОЙСТВА И СОСТАВ НЕКОТОРЫХ МАРОК

ДЕФОРМИРУЕМЫХ Mg-СПЛАВОВ (ГОСТ 14957)

Химический состав, %

Мехсвойства

в,

0,2,

Аl

Мn

Zn

Zr

Другие

, %

МПа МПа

200- 1001,3-2,5

2-8

210

120

230- 1303,0-4,0 0,15-0,50 0,2-0,8

6-10

280

180

7,8-9,2 0,15-0,50 0,2-0,8

320

220

14

1,3-2,2

Се 0,15-0,35 200

100 3-10

7,8-8,8 0,2-0,6

Сd 7,0-8,0

430

300

6

1,5-2,5

Nd 2,5-3,5

260

130

5

0,35,0-6,0

320

240

6

0,9

0,45- Lа 0,7-1,1;

2,5-3,5

290

210

6

0,9

Сd 1,2-2,0

47.

МЕХАНИЧЕСКИЕ СВОЙСТВА НЕКОТОРЫХ ЛИТЕЙНЫХ Mg-СПЛАВОВМеханические свойства

Сплав

Состояние

в, МПа 0,2 , МПа , %

МЛ5

Без ТО

160

110

1,5

МЛ5

Закалка + старение

260

150

2

МЛ10

Закалка + старение

220

125

5

48.

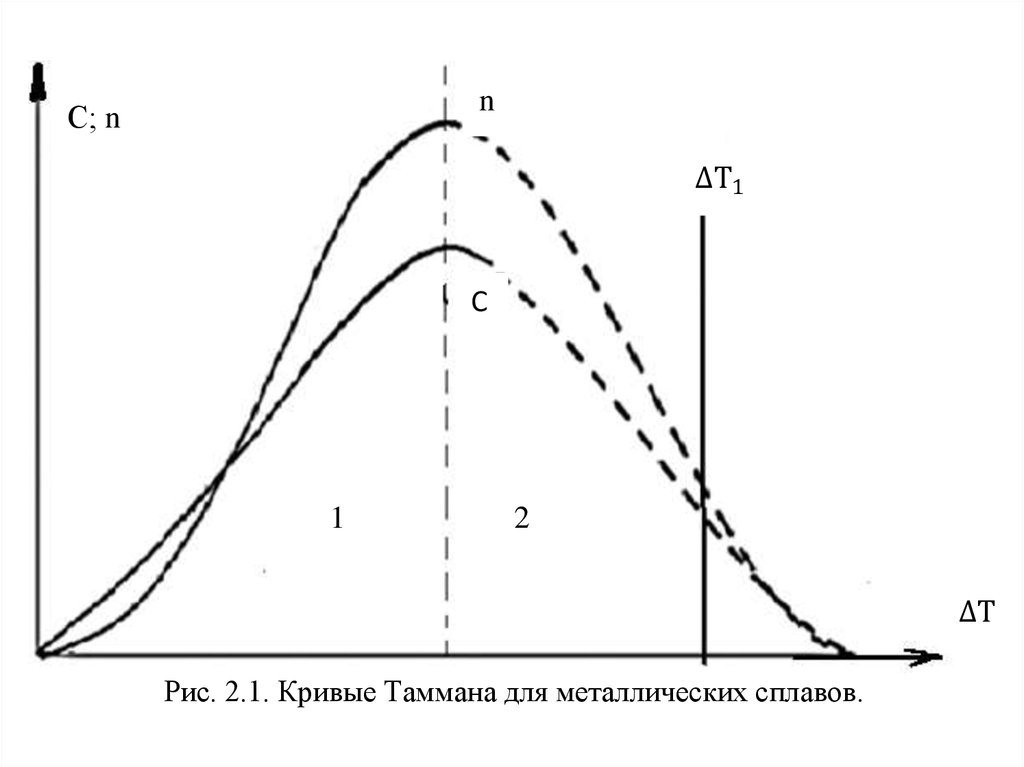

nС; n

∆Т1

C

1

2

∆Т

Рис. 2.1. Кривые Таммана для металлических сплавов.

49.

1.2.

3.

4.

КЛАССИФИКАЦИЯ И СОСТАВ

АМОРФНЫХ МЕТАЛЛИЧЕСКИХ СТЁКОЛ

Системы «металл-металлоид» Ме80X20,

где

Ме – редкоземельные и переходные металлы: Мn, Fe, Co, Ni, Pd, Au, Pt;

Х – металлоиды: В, С, Si, Ge, Р, N, S.

ПРИМЕР: Fe80P13B7; Ni80S20; Fe40Ni40S14B6

Системы «металл-металл»:

а) поздние переходные металлы, такие как Fe, Со, Ni, Rh, Pd, Сu.

б) ранние переходные металлы группы Sc, Ti, V.

ПРИМЕР: Zr-Cu; Nb-Ni; Ti-Ni; Ta-Ni.

50.

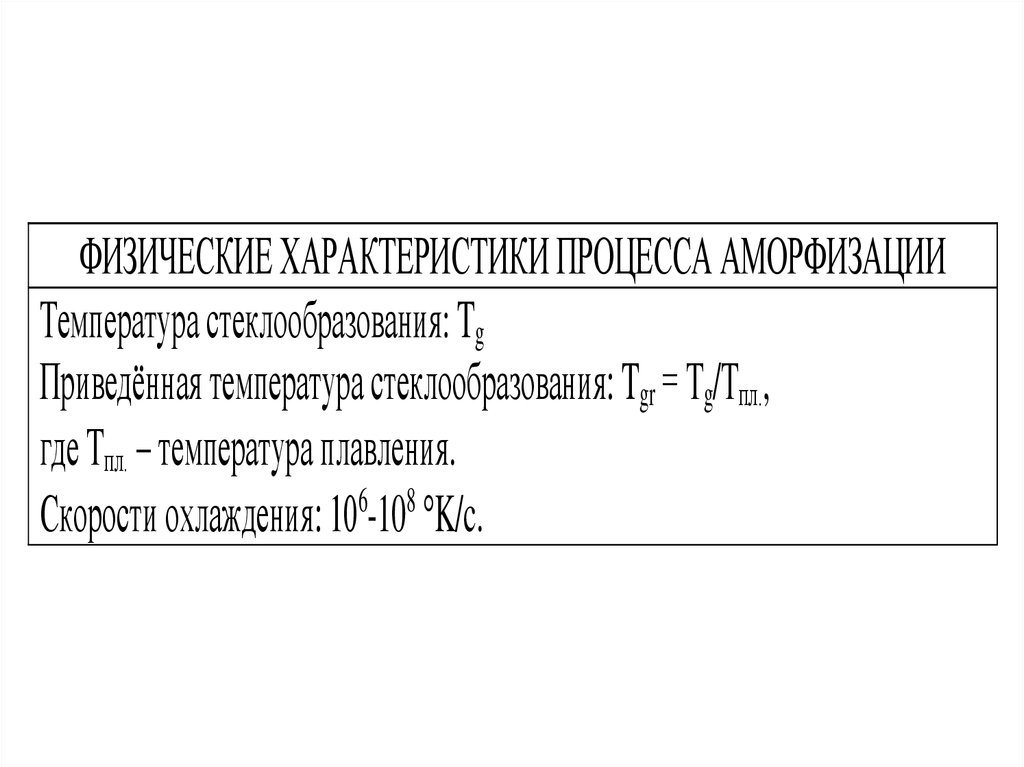

ФИЗИЧЕСКИЕ ХАРАКТЕРИСТИКИ ПРОЦЕССА АМОРФИЗАЦИИТемпература стеклообразования: Tg

Приведённая температура стеклообразования: Tgr = Тg/Тпл.,

где Тпл. температура плавления.

6 8

Скорости охлаждения: 10 -10 K/c.

51.

а)б)

Рис. 2.2. Компьютерные модели атомной структуры

дальнего (а) и ближнего (б) порядков

52.

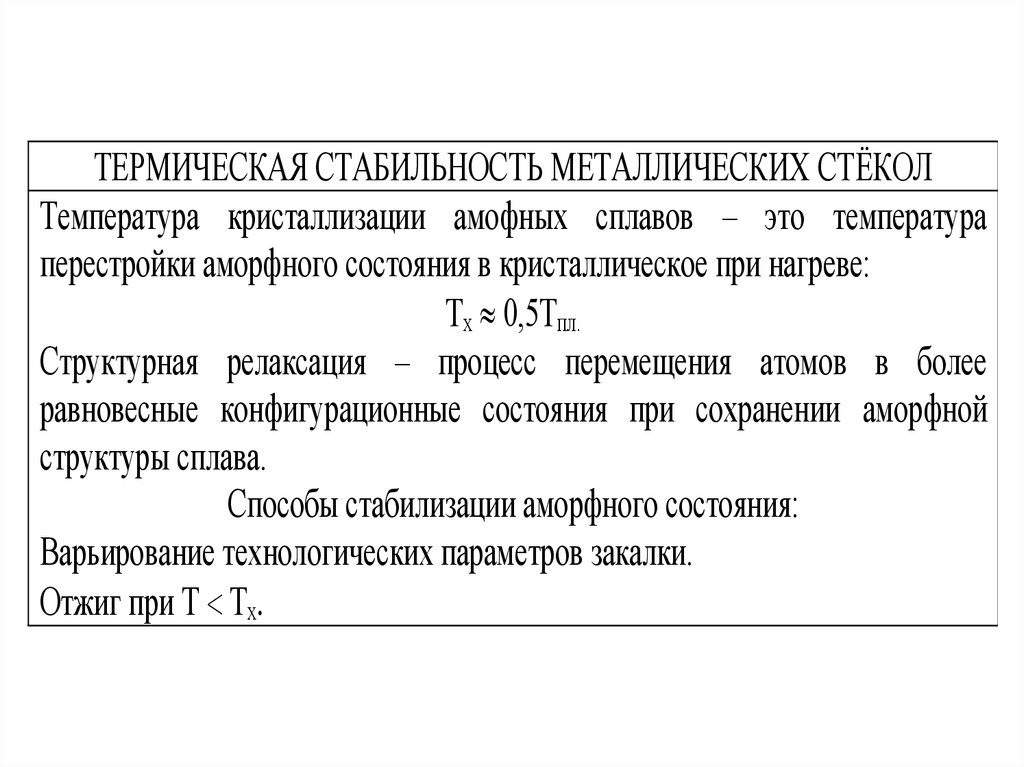

ТЕРМИЧЕСКАЯ СТАБИЛЬНОСТЬ МЕТАЛЛИЧЕСКИХ СТЁКОЛТемпература кристаллизации амофных сплавов – это температура

перестройки аморфного состояния в кристаллическое при нагреве:

Тх 0,5Тпл.

Структурная релаксация – процесс перемещения атомов в более

равновесные конфигурационные состояния при сохранении аморфной

структуры сплава.

Способы стабилизации аморфного состояния:

1. Варьирование технологических параметров закалки.

2. Отжиг при Т Тх.

53.

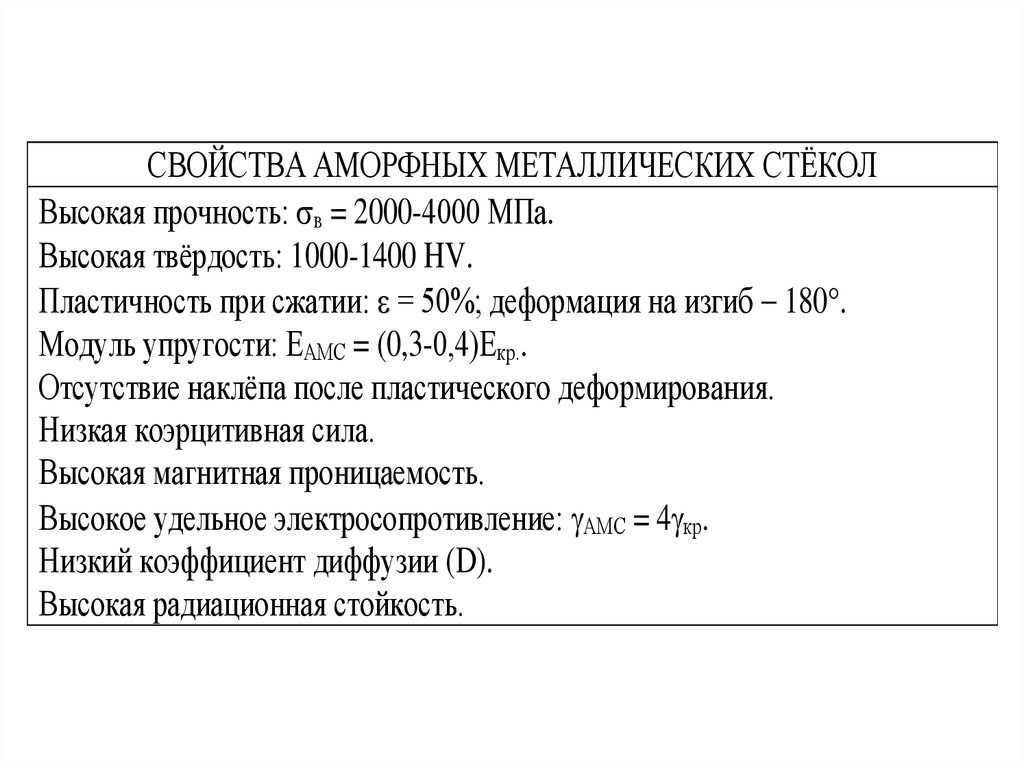

СВОЙСТВА АМОРФНЫХ МЕТАЛЛИЧЕСКИХ СТЁКОЛВысокая прочность: в = 2000-4000 МПа.

Высокая твёрдость: 1000-1400 HV.

Пластичность при сжатии: = 50%; деформация на изгиб 180 .

Модуль упругости: ЕАМС = (0,3-0,4)Екр..

Отсутствие наклёпа после пластического деформирования.

Низкая коэрцитивная сила.

Высокая магнитная проницаемость.

Высокое удельное электросопротивление: АМС = 4 кр.

Низкий коэффициент диффузии (D).

Высокая радиационная стойкость.

54.

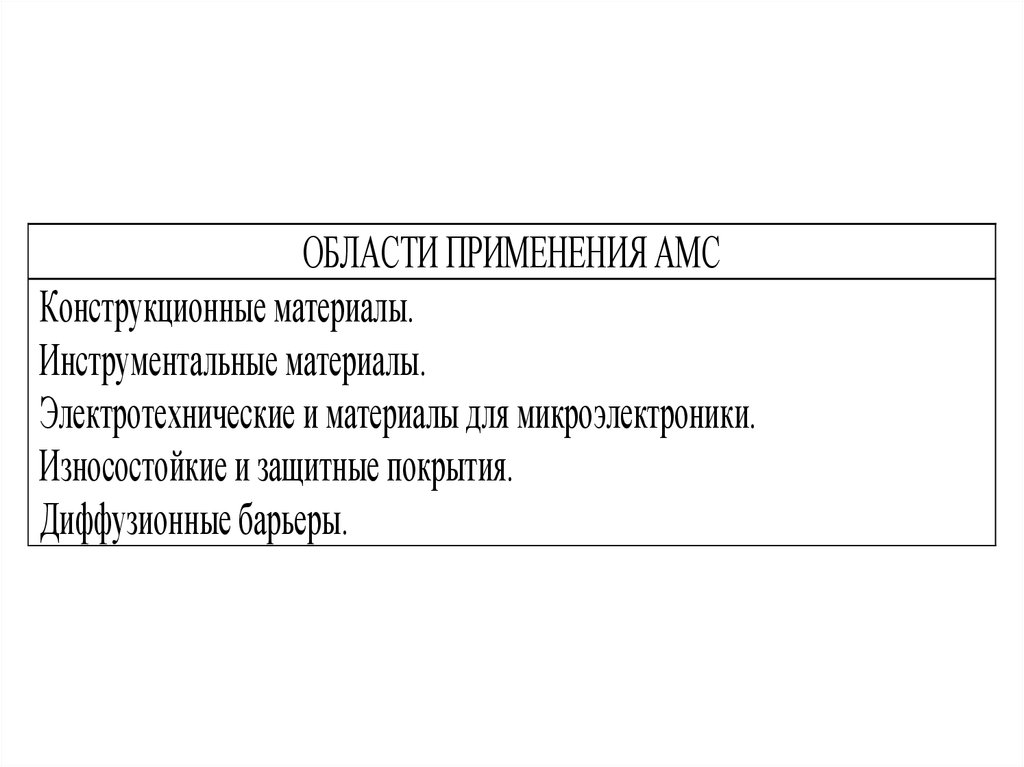

ОБЛАСТИ ПРИМЕНЕНИЯ АМСКонструкционные материалы.

Инструментальные материалы.

Электротехнические и материалы для микроэлектроники.

Износостойкие и защитные покрытия.

Диффузионные барьеры.

55.

а)б)

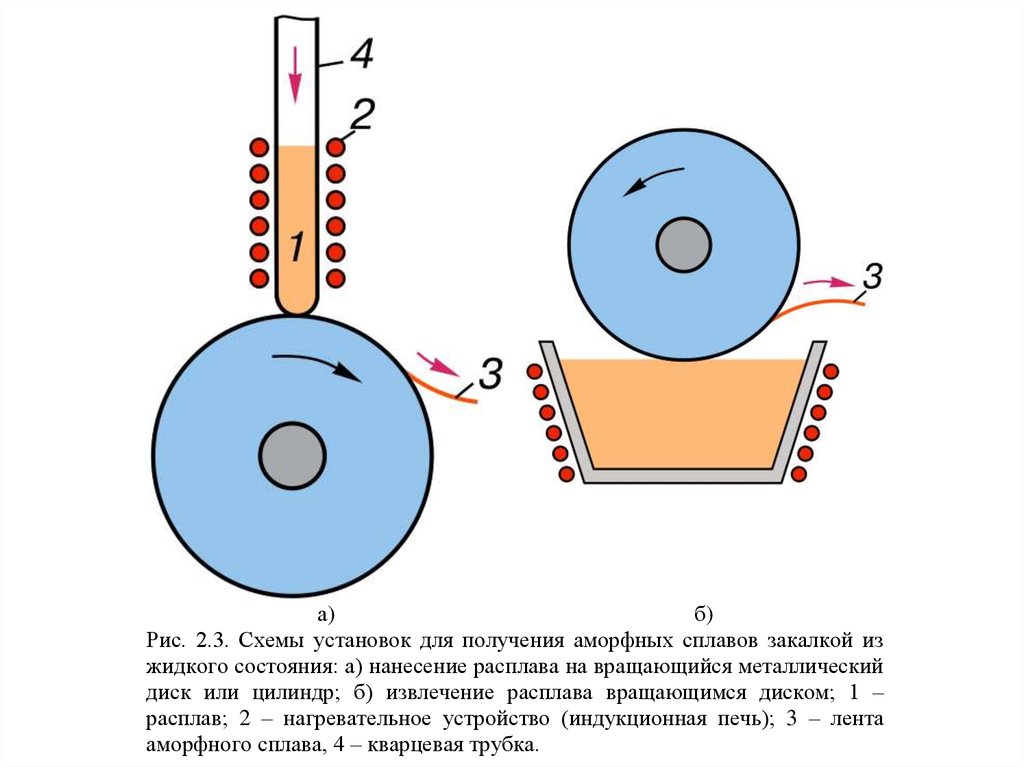

Рис. 2.3. Схемы установок для получения аморфных сплавов закалкой из

жидкого состояния: а) нанесение расплава на вращающийся металлический

диск или цилиндр; б) извлечение расплава вращающимся диском; 1 –

расплав; 2 – нагревательное устройство (индукционная печь); 3 – лента

аморфного сплава, 4 – кварцевая трубка.

56.

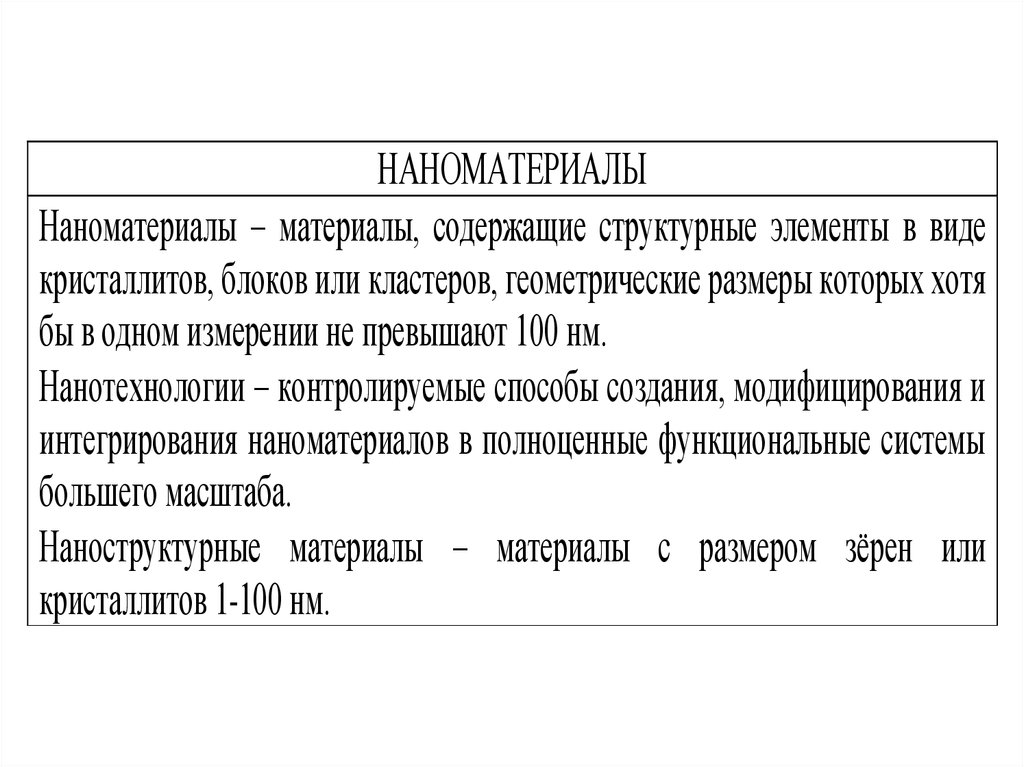

НАНОМАТЕРИАЛЫНаноматериалы материалы, содержащие структурные элементы в виде

кристаллитов, блоков или кластеров, геометрические размеры которых хотя

бы в одном измерении не превышают 100 нм.

Нанотехнологии контролируемые способы создания, модифицирования и

интегрирования наноматериалов в полноценные функциональные системы

большего масштаба.

Наноструктурные материалы материалы с размером зёрен или

кристаллитов 1-100 нм.

57.

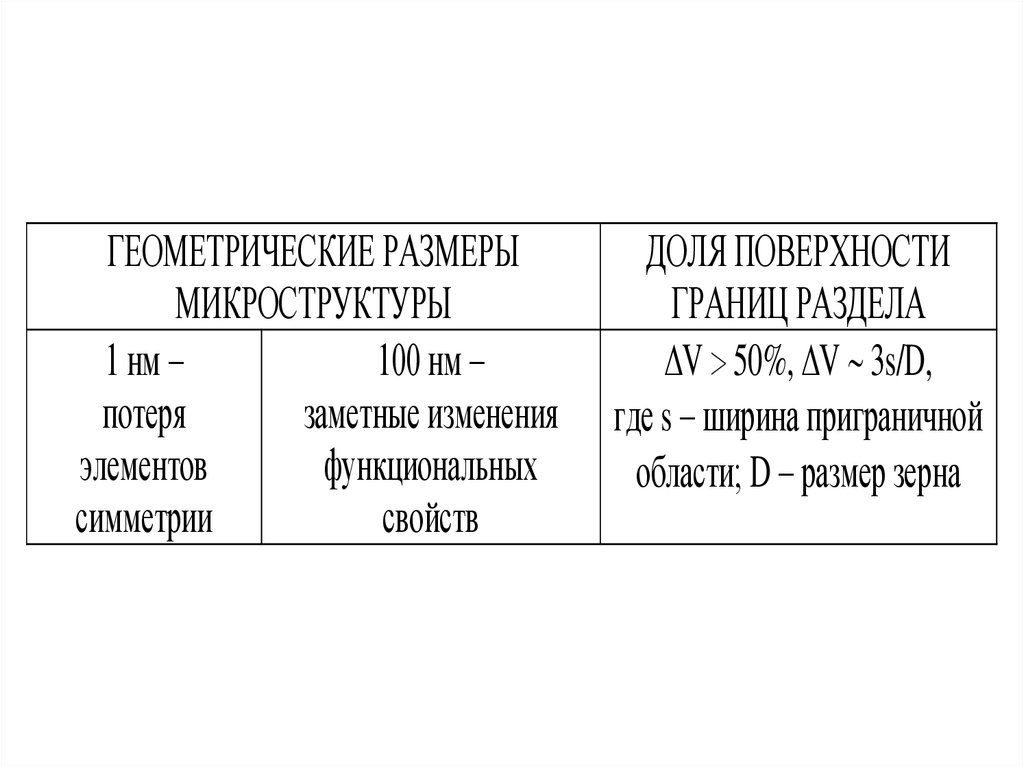

ГЕОМЕТРИЧЕСКИЕ РАЗМЕРЫМИКРОСТРУКТУРЫ

1 нм

100 нм

потеря

заметные изменения

элементов

функциональных

симметрии

свойств

ДОЛЯ ПОВЕРХНОСТИ

ГРАНИЦ РАЗДЕЛА

V 50%, V 3s/D,

где s ширина приграничной

области; D размер зерна

58.

РАСЧЁТНЫЕ ЗНАЧЕНИЯ РАЗМЕРОВ ЧАСТИЦ И ЗЁРЕН, НЕСОДЕРЖАЩИХ ДИСЛОКАЦИОННЫХ ПЕТЕЛЬ (НМ)

Материал

Cu

Al

Ni

-Fe

Отдельные частицы порошка

250

60

140

23

Зёрна в поликристалле

38

18

16

3

Условие проявления физических эффектов: Dэл

кр ˃Dнано

Комплексный подход одновременно учитывает и размерный фактор и

возникновение качественно новых свойств.

59.

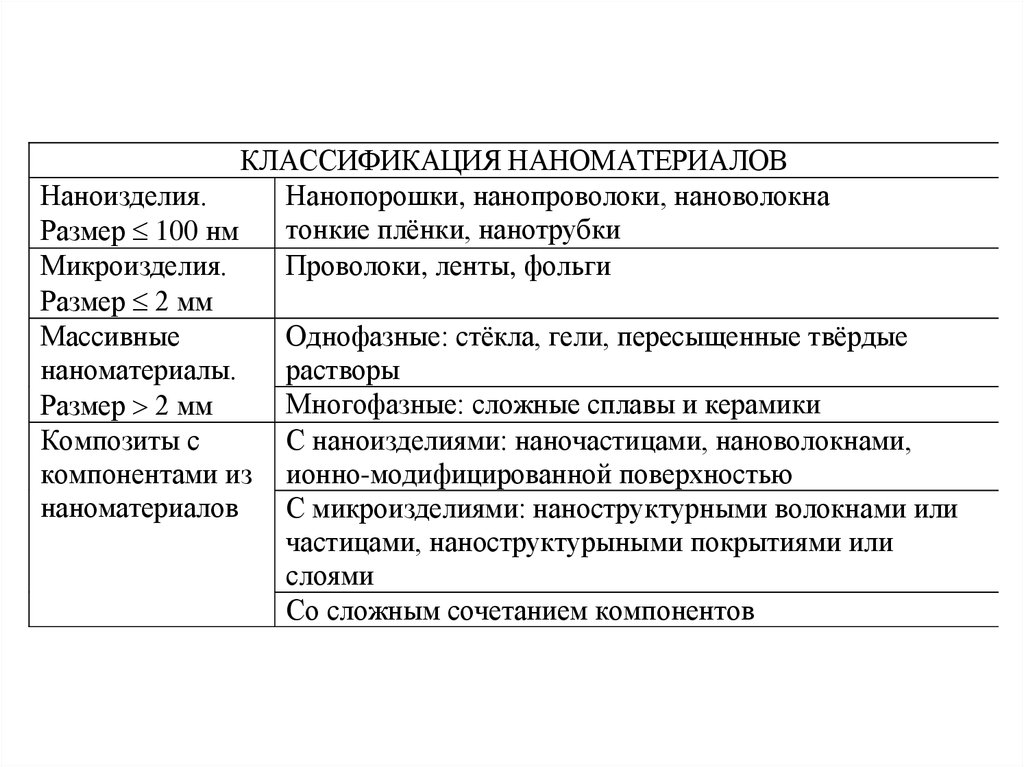

КЛАССИФИКАЦИЯ НАНОМАТЕРИАЛОВНаноизделия.

Нанопорошки, нанопроволоки, нановолокна

тонкие плёнки, нанотрубки

Размер 100 нм

Микроизделия.

Проволоки, ленты, фольги

Размер 2 мм

Массивные

Однофазные: стёкла, гели, пересыщенные твёрдые

наноматериалы.

растворы

Многофазные: сложные сплавы и керамики

Размер 2 мм

Композиты с

С наноизделиями: наночастицами, нановолокнами,

компонентами из ионно-модифицированной поверхностью

наноматериалов

С микроизделиями: наноструктурными волокнами или

частицами, наноструктурыными покрытиями или

слоями

Со сложным сочетанием компонентов

60.

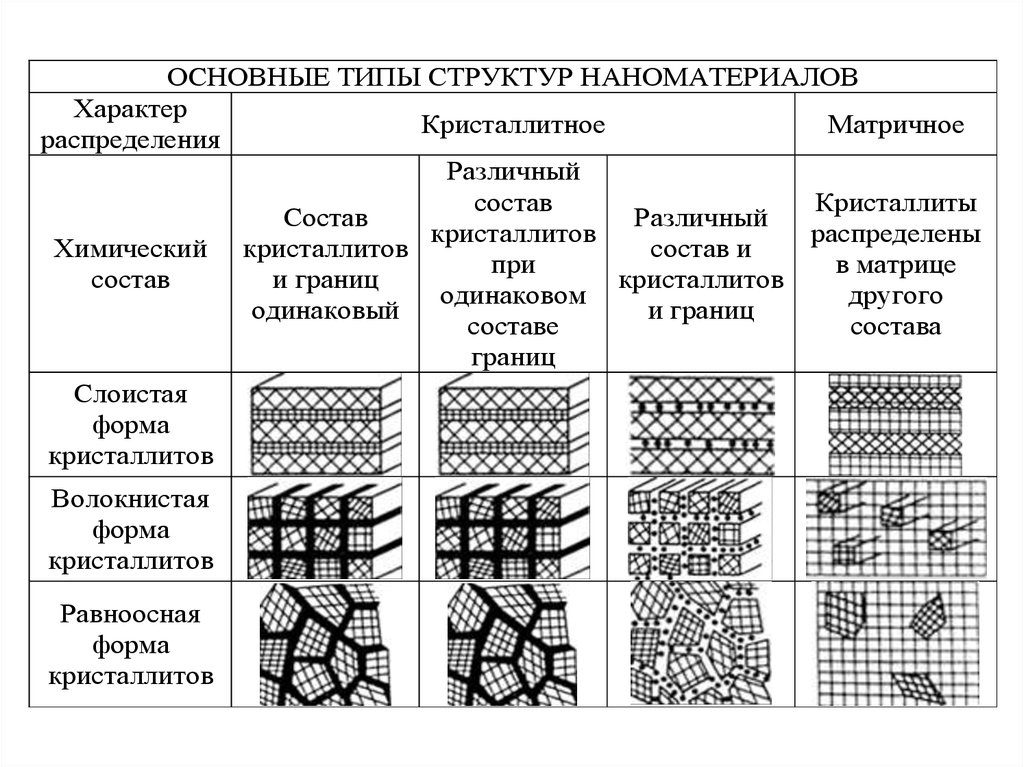

ОСНОВНЫЕ ТИПЫ СТРУКТУР НАНОМАТЕРИАЛОВХарактер

Кристаллитное

Матричное

распределения

Различный

состав

Кристаллиты

Состав

Различный

кристаллитов

распределены

Химический кристаллитов

состав и

при

в матрице

состав

и границ

кристаллитов

одинаковом

другого

одинаковый

и границ

составе

состава

границ

Слоистая

форма

кристаллитов

Волокнистая

форма

кристаллитов

Равноосная

форма

кристаллитов

61.

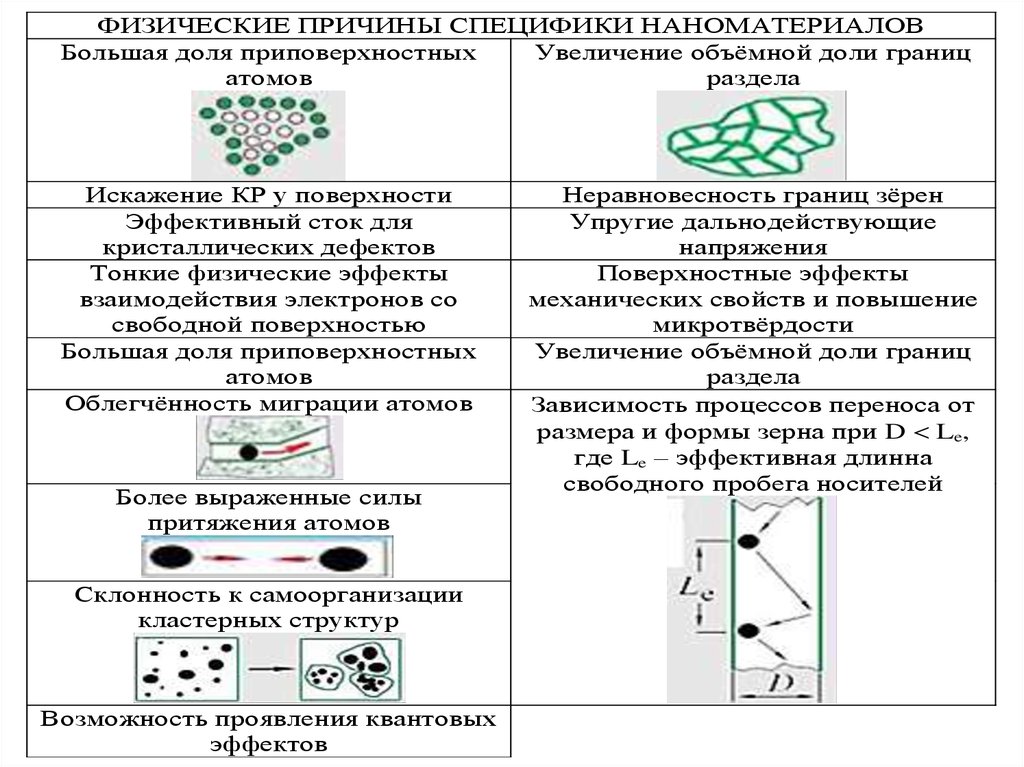

ФИЗИЧЕСКИЕ ПРИЧИНЫ СПЕЦИФИКИ НАНОМАТЕРИАЛОВБольшая доля приповерхностных

Увеличение объёмной доли границ

атомов

раздела

Искажение КР у поверхности

Эффективный сток для

кристаллических дефектов

Тонкие физические эффекты

взаимодействия электронов со

свободной поверхностью

Большая доля приповерхностных

атомов

Облегчённость миграции атомов

Более выраженные силы

притяжения атомов

Склонность к самоорганизации

кластерных структур

Возможность проявления квантовых

эффектов

Неравновесность границ зёрен

Упругие дальнодействующие

напряжения

Поверхностные эффекты

механических свойств и повышение

микротвёрдости

Увеличение объёмной доли границ

раздела

Зависимость процессов переноса от

размера и формы зерна при D Le,

где Le – эффективная длинна

свободного пробега носителей

62.

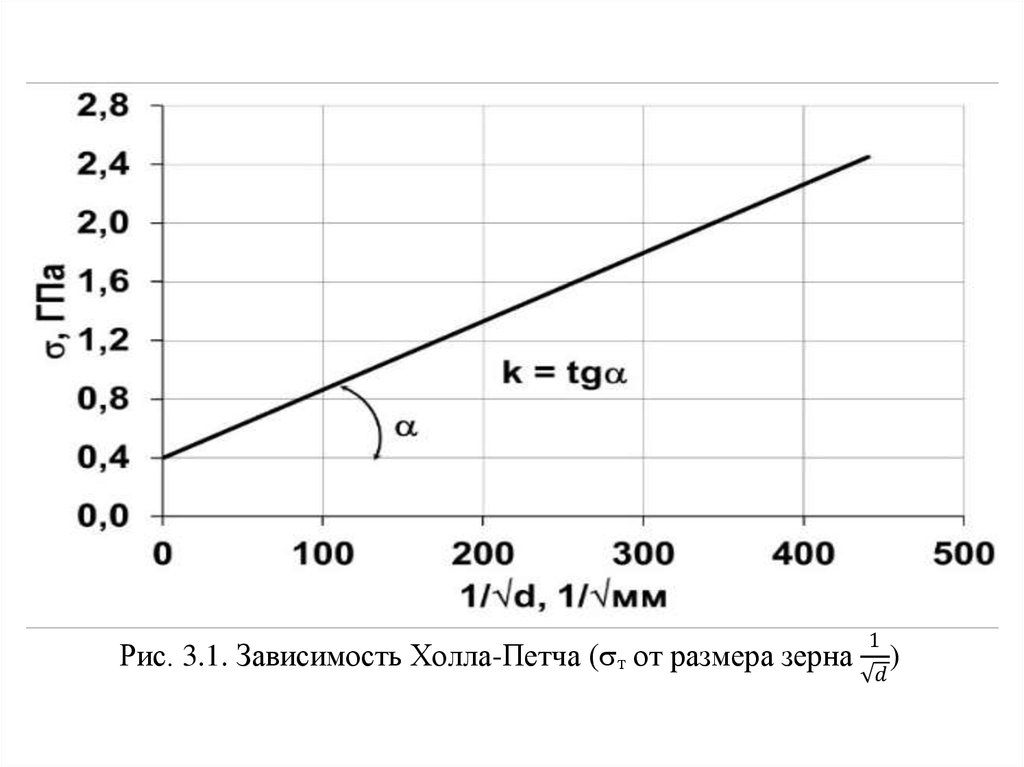

Рис. 3.1. Зависимость Холла-Петча ( т от размера зерна1

chemistry

chemistry industry

industry