Similar presentations:

Конвертерный цех № 1 ПАО «НЛМК»

1.

Конвертерный цех № 1 ПАО «НЛМК»2.

Основной целью производственно-хозяйственной деятельности КЦ-1 являетсяпроизводство стальных непрерывнолитых слябов, качество которых полностью

удовлетворяет ожиданиям и требованиям потребителей, по утверждённому

технологическому процессу при минимальных затратах материальных и

энергетических ресурсов, выполнение обязательств перед персоналом.

Конвертерный цех № 1 представляет собой комплекс технологически

связанных производственных участков с установленным в них технологическим,

подъемно-транспортным, вспомогательным и ремонтным оборудованием и

предназначен для производства стали следующих видов:

• углеродистые конструкционные;

• низкоуглеродистые автолистовые;

• особонизкоуглеродистые;

• низколегированные;

• электротехнические (изотропная и анизотропная).

Конвертерный цех №1 ОАО «НЛМК» был введен в работу 18 марта 1966 года.

В состав цеха входили: два миксера чугуна ёмкостью 1300тн, три конвертера ёмкостью

100тн с верхней продувкой кислородом, шесть установок непрерывной разливки стали

вертикального типа и склад слябов совмещённый со станом горячего проката.

Строительство кислородно-конвертерного цеха №1 выполнялось в две очереди. В

первую очередь, были построены конвертера №1, 2, 3 и установки непрерывной

разливки №4, 5, 6 (1966г.). Во вторую очередь, были пущены в эксплуатацию установки

непрерывной разливки стали №1, 2 и 3 (1967г.).

Впервые в мировой практике были связаны в единый технологический цикл

конвертера и непрерывная разливка.

3.

В дальнейшем поэтапно были построены и реконструированы ряд агрегатов:1972г.-1974г. Реконструкция МНЛЗ с установкой поворотных стендов.

1974г. Замена конвертеров на 160 тонные, переход на бесстопорную разливку стали.

1976г. Ввод в эксплуатацию комплекса внепечной обработки стали в составе: двух

дуговых электрошлакоплавильных печей, трёх установок по обработке жидкого

металла аргоном, оборудованных устройствами по вводу ферросплавов и алюминия.

1983г.-1985г. Замена импортных котлов-утилизаторов на отечественные ОКГ-180.

1987г. Ввод в эксплуатацию оборудования для комбинированной продувки металла в

конвертере и циркуляционного вакууматора (RH-OB).

1988г. Ввод в эксплуатацию 3-х печей для отжига слябов.

1989г. Ввод в эксплуатацию установки для скачивания шлака в миксерном отделении.

1991г. Ввод в эксплуатацию 3-х термических печей для отжига слябов.

1995г. Ввод в строй установки сушки сталеразливочных ковшей, футерованных

пекодоломитовыми огнеупорами (стенд обжига №1).

1998г. Ввод в эксплуатацию криволинейной МНЛЗ (УНРС-6) по проекту фирмы «ФАИ»

(Австрия) взамен одной из вертикальных и последующий вывод из эксплуатации ещё

двух вертикальных МНЛЗ.

1999г. Внедрение одного промежуточного ковша емкостью 23 тонны, вместо двух,

емкостью по 7 тонн каждый, на УНРС №2.

2001г. Пущена в работу УДМ-3Н.

2002г. Ввод в эксплуатацию криволинейной МНЛЗ(УНРС-4) по проекту фирмы «ФАИ»

(Австрия) взамен двух вертикальных. Пущены в работу УДМ №4 и 6.

4.

2004г. Проведена реконструкция циркуляционного вакууматора по проекту фирмы«VAI-Fucks»

2006г. Введены в строй 2 установки десульфурации чугуна (УДЧ) №1 и 2 проекта фирмы

«ESM» (США).

2009г. Проведена реконструкция газоотводящих трактов с заменой котлов

утилизаторов конвертеров №1 и 2 по проекту фирмы «Siemens-VAI».

2012г. Ввод в эксплуатацию двух агрегатов «печь-ковш».

2012г. Завершение реконструкции УНРС №3 вертикального типа.

2012г. Проведение реконструкции подъемно-поворотного стенда УНРС №6.

5.

Схема производства КЦ-1Шлаковый двор

Шихтовый двор

Жидкий чугун

Металлолом в т.ч. твердый чугун, скрап стальной, скрап чугунный

Миксер №1

Миксер №2

Конвертеры

Жидкий чугун

Шлакообразующие и

охладители

Флюидизированная

известь,

магний гранулированный

Ферросплавы,

порошковые

проволоки

раскислители,

шлакообразующие

Шлакообразующие и

охладители

Стальковш

Ферросплавы,

раскислители и ТШС

Стальковш

Ферросплавы,

раскислители и ТШС

Стальковш

Ферросплавы,

порошковые проволоки

УДМ №1

УПК

однопозиционные

Шлакообразующие и

охладители

УДЧ

Ферросплавы,

раскислители и ТШС

АЦВ

однопозиционный

№ 1, 2 ,3

УДМ №3

УДМ №2

Ферросплавы,

порошковые

проволоки

раскислители

Ферросплавы,

порошковые

проволоки

раскислители

УДМ №4

УНРС №2

Ферросплавы,

порошковые

проволоки

раскислители

УНРС №4

Ферросплавы,

порошковые

проволоки

раскислители

Крановые перемещения

УДМ №6

Перемещения сталевоза

УНРС №3

УНРС №6

Склад слябов

6.

7.

8.

Карта процесса производства в КЦ-1Для производства стали жидкий передельный

чугун в чугуновозных ковшах емкостью 100т

доставляют из доменных цехов, переливают в

миксер вместимостью 1300т, где происходит

усреднение по химсоставу и температуре. Чугун

сопровождается информацией по номеру ковша,

номеру выпуска, номеру доменной печи,

химическим составом и весом, хранящейся в

электронном виде и передающейся по внутренней

сети комбината. Далее чугун из миксера

выпускают в чугунозаливочный ковш.

Производится замер температуры и отбор пробы

на химический состав. Данные сохраняются в

электронном виде.

9.

Карта процесса производства в КЦ-1При производстве стали с ограничениями по массовой доле серы, а также при переработке чугуна с

повышенной массовой долей серы, чугун в чугунозаливочном ковше обрабатывают на установке

десульфурации чугуна (УДЧ). Операция десульфурации заключается в обработке чугуна десульфурирующими

реагентами (магнием гранулированным пассивированным и известью молотой флюидизированной), которые

вдуваются в него через погружную фурму в струе инертного газа (азота). При взаимодействии извести и магния

с серой образуются твердые нерастворимые соединения (CaS и MgS), которые переходят в шлак. По окончании

продувки производится скачивание шлака. По окончании обработки производится замер температуры и отбор

пробы на химический состав. Данные сохраняются в электронном виде.

10.

Карта процесса производства в КЦ-1Подготовленный металлический лом загружают в наклоненный

конвертер совками. После завалки лома конвертер

переводится в вертикальное положение и по тракту сыпучих

материалов в него подаются шлакообразующие материалы.

Информация по сортности металлолома, дате и времени

отгрузки передается в электронном виде по внутренней сети

комбината. Расход лома определяется условиями теплового

баланса плавки. Далее конвертер наклоняют и заливают

жидкий чугун. Основным идентификационным признаком

продукции является № плавки. Номер плавке, присваивается

диспетчером цеха после завалки металлошихты в конвертер.

Номер плавки состоит из 7 знаков.

– первый и второй знак – последние 2 цифры текущего года;

– третий-седьмой знаки – порядковый номер плавки, начиная

ежегодно с 00001 до 49999.

11.

Карта процесса производства в КЦ-1После заливки чугуна конвертер устанавливают в вертикальное положение, опускают в него кислородную

фурму, через которую вдувают технически чистый кислород. Для очистки образовавшихся во время продувки

конвертерных газов от пыли и утилизации их тепла конвертеры оборудованы газоотводящими трактами с

многоуровневыми системами обеспыливания и котлами-утилизаторами. После окончания продувки конвертер

наклоняют, отбирают пробу металла и шлака для определения химического состава, выполняют замер

температуры и/или окисленности (содержание растворенного кислорода). Если по результатам анализа и

замеров параметры расплава соответствуют заданным, плавку выпускают; в случае несоответствия – проводят

корректирующие операции. Данные сохраняются в электронном виде.

12.

Карта процесса производства в КЦ-1Твердые ферросплавы, присаживаемые в сталеразливочный ковш для предотвращения насыщения расплава

водородом, предварительно прокаливают в специализированных печах.

13.

Карта процесса производства в КЦ-1Выпуск плавки из конвертера производят через летку в предварительно нагретый сталеразливочный ковш,

очищенный от остатков металла и шлака. Во время выпуска металла в ковш присаживают раскислители,

ферросплавы и легирующие материалы, обеспечивающие получение расплава с химическим составом,

близким к среднему составу для данной марки стали. В конце выпуска плавки отсечку конвертерного шлака

производят с помощью систем отсечки шлака в КЦ-1 – конусом (дротиком) с применением системы Monocon.

14.

Карта процесса производства в КЦ-1Оставшийся в конвертере шлак сливают через горловину в шлаковые чаши, установленные под конвертером на

самоходных шлаковозах, наклоняя конвертер в противоположную от летки сторону. Такой слив исключает

размывание шлаком канала летки. После перемещения из- под конвертера шлаковые чаши краном

переставляются на шлаковозные лафеты для вывоза к шлаковым ямам.

15.

Карта процесса производства в КЦ-1Далее жидкая сталь подвергается внепечной обработке на специализированных агрегатах: установках доводки

металла (УДМ), агрегатах циркуляционного вакуумирования (АЦВ), агрегатах «печь-ковш» (АПК).

На УДМ производится продувка расплава аргоном в сталеразливочных ковшах для обеспечения равномерного

распределения элементов в объеме ковша, усреднение по температуре, корректировка химического состава

металла По ходу обработки производятся замеры температуры и отбор проб на химический состав. Данные

сохраняются в электронном виде.

16.

Карта процесса производства в КЦ-1Обработка металла на АЦВ производится с целью удаления газов из металла (дегазация раскисленного

металла) и обезуглероживания металла для производства стали с особо низким содержанием углерода

(дегазация нераскисленного металла). По ходу обработки производятся замеры температуры и отбор проб на

химический состав. Данные сохраняются в электронном виде.

17.

Карта процесса производства в КЦ-1Агрегат «печь-ковш» предназначен для подогрева металла, глубокого раскисления и десульфурации стали,

усреднения и корректировки по химическому составу и температуре. По ходу обработки производятся замеры

температуры и отбор проб на химический состав. Данные сохраняются в электронном виде.

18.

Карта процесса производства в КЦ-1После получения заданной температуры и результатов химического анализа металла, плавку передают на

установку непрерывной разливки стали (УНРС), где сталь разливается в металлические заготовки

прямоугольного сечения. В процессе разливки производится замер температуры и отбор пробы на химический

состав. Данные сохраняются в электронном виде.

19.

Карта процесса производства в КЦ-120.

Карта процесса производства в КЦ-1Затвердевшие непрерывнолитые заготовки на машинах газовой резки смесью природного газа и кислорода

разрезают специальными резаками на слябы заданной длины согласно заказам. Основным

идентификационным признаком продукции КЦ-1 является № плавки. Номер плавке, присваивается

диспетчером цеха после завалки металлошихты в конвертер ().

Номер плавки состоит из 7 знаков ().

– первый и второй знак – последние 2 цифры текущего года;

– третий-седьмой знаки – порядковый номер плавки, начиная ежегодно с 00001 до 49999.

Вспомогательным идентификационным признаком является номер единицы продукции, номер бригады, масса

и размеры продукции, номер заказа и другие признаки, который регистрируют в сопроводительном документе

(паспорте плавки, сертификате качества).

21.

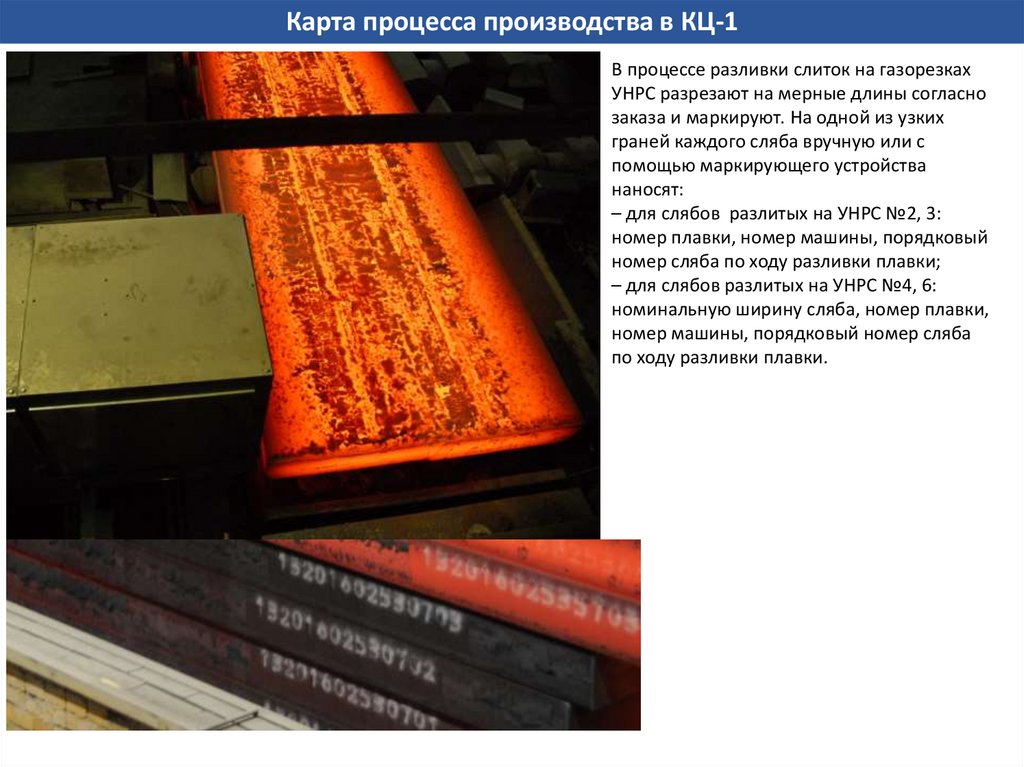

Карта процесса производства в КЦ-1В процессе разливки слиток на газорезках

УНРС разрезают на мерные длины согласно

заказа и маркируют. На одной из узких

граней каждого сляба вручную или с

помощью маркирующего устройства

наносят:

– для слябов разлитых на УНРС №2, 3:

номер плавки, номер машины, порядковый

номер сляба по ходу разливки плавки;

– для слябов разлитых на УНРС №4, 6:

номинальную ширину сляба, номер плавки,

номер машины, порядковый номер сляба

по ходу разливки плавки.

22.

Карта процесса производства в КЦ-1Замаркированные слябы по транспортной линии передают в отделение отделки слябов. Готовые слябы

отгружаются потребителям или передаются на стан горячей прокатки ПГП для дальнейшей обработки.

Сопроводительным документом позволяющим осуществить прослеживаемость продукции в КЦ-1 является

паспорт плавки. Паспорт плавки в электронном виде является документом, содержащим полный объём

информации по обработке единицы металлопродукции на отдельных технологических операциях (агрегатах), и

позволяющим осуществить прослеживаемость единицы металлопродукции при производстве.

На все отгружаемые слябы оформляются сертификаты качества.

23.

Карта процесса производства в КЦ-1В стратегии управления качеством одним из важнейших инструментов является метод статистического

управления процессами. Метод используют в производственных процессах для контроля за свойствами изделий,

а также параметров процессов, влияющих на эти свойства.

Основным понятием является изменчивость, вызванная рядом самых разнообразных причин, присутствующих в

процессе. Под воздействием этих причин отдельно оцениваемые показатели отличаются между собой, а их

совокупность образует разброс (распределение) процесса. Таким образом, обеспечение минимального разброса

и стабильности процесса, позволяет добиться стабильного качества выпускаемой продукции, стабилизации

технологии на всех этапах производства, стабилизации качества сырья и материалов. Основным инструментом

являются контрольные карты. На данный момент в КЦ-1 в анализе находится 141 карта и 196 находится в

визуализации.

industry

industry