Similar presentations:

Установки УПК и УЭНС

1.

Установки УПК и УЭНСПредназначены для следующих технологических операций:

- продувка металла аргоном, подаваемом через пористые пробки, установленные

в днище сталеразливочного ковша, с целью усреднения химического состава и

температуры металла по объему сталеразливочного ковша и с целью

интенсификации процесса десульфурации металла основным шлаком;

- продувка металла аргоном, подаваемом через аварийную продувочную фурму, с

целью: интенсификации процесса десульфурации металла основным шлаком,

усреднения химического состава и температуры металла по объему

сталеразливочного ковша при отсутствии или слабом перемешивании металла

аргоном, при продувке через пористые пробки;

- совместная продувка металла аргоном через аварийную продувочную фурму и

через пористую пробку, установленную в днище сталеразливочного ковша;

- коррекция химического состава металла и (или) его микролегирование

присадкой кусковых материалов; - коррекция химического состава металла по

содержанию алюминия путем ввода алюминиевой катанки, присадкой

чушкового или брикетированного алюминия или вводом алюминиевой дроби;

2.

- коррекция химического состава металла, его микролегирование и (или)получение металла с узкими пределами содержания элементов путем ввода

порошковой проволоки с различными видами наполнителей;

- нагрев металла электрической дугой;

- охлаждение металла;

- десульфурация металла основным шлаком;

- измерение температуры и окисленности металла (ТИ 101-СТ-ККЦ-12

"Измерение температуры жидкого металла«);

- измерение содержания водорода в металле (только на УПК позиция нагрева №

2. ТИ 101-СТ-ККЦ-94 "Измерение содержания водорода в жидкой стали

системой "Hydris«);

- отбор проб металла и шлака ТИ 101-СТ-ККЦ-29 "Отбор проб чугуна, стали и

шлака в ККЦ«);

- отправка пневмопочтой проб металла и шлака на экспресс-анализ в

лабораторию аналитического контроля (ЛАК) или анализ проб в контейнерной

лаборатории.

3.

Требования и ограничения:• При неработоспособности установки печь-ковш УПК №1

запрещается производство на МНЛЗ №1-4

особонизкоуглеродистого сортамента (типа 006/IF),

низколегированного трубного сортамента в поток ЛПЦ №4 и ЛПЦ

№10, стали с содержанием серы не более 0,003 %.

• Температура металла перед передачей на МНЛЗ должна

соответствовать значению температуры, заказанной старшим

разливщиком или мастером МНЛЗ, допускается иметь диапазон

отклонения температуры ± 3 оС.

• Химический состав металла перед передачей на МНЛЗ должен

обеспечивать химический состав готовой стали в соответствии с

требованиями нормативной документации для заказанной

марки.

4.

Устройство установок УПК и УЭНСДвухпозиционная установка печь-ковш и установка электродугового нагрева стали

включают следующие машины (механизмы), отдельные узлы и системы:

- каркас установки со встроенными помещениями (электоропомещение, главный

пост управления, пульт управления сталевозами);

- система хранения, дозирования и механизированной подачи кусковых

ферросплавов и шлакообразующих материалов;

- тракт подачи кусковых ферросплавов и шлакообразующих материалов;

- трайб-аппараты для ввода в металл алюминиевой проволоки и порошковой

проволоки с различными видами наполнителей;

- водоохлаждаемые крышки сводов, газоотводящий тракт с

запорнорегулирующим устройством (шибер);

- механизмы подъёма водоохлаждаемых крышек;

- поворотный электродный портал с графитовыми электродами;

- помещение трансформатора и трансформатор;

- система высокого тока (для передачи электроэнергии от трансформатора к

электродам);

- системы для донной продувки;

- верхние продувочные (аварийные) фурмы;

- манипуляторы для измерения температуры и отбора проб металла (кроме

УЭНС);

- стенд наращивания электродов;

- сталевозы №№: 501, 502, 668, 669.

5.

Ферросплавы и легирующие добавки:Ферросилиций марок ФС45, ФС65 и ФС75 (ГОСТ 1415–93).

Ферросиликомарганец марок СМн17 и СМн18 (ГОСТ 4756–91).

Ферромарганец высокоуглеродистый марок ФМн70, ФМн75, и ФМн78,

ферромарганец среднеуглеродистый ФМн88 (ГОСТ 4755–91).

Марганец металлический марки Мн997, Мн998, Мн965, Мн95 и марганец

металлический азотированный марок Мн92Н6 (ГОСТ 6008–90).

Ферротитан марок ФТи30 и ФТи65 (ГОСТ 4761–91).

Титан губчатый (ГОСТ 17746–96).

Феррохром марок ФХ100, ФХ200 и ФХ800 (ГОСТ 4757–91).

Ферросиликохром марки ФСХ20 – ФСХ48 (ГОСТ 11861–91).

Феррованадий марок ФВд48У0,40 – ФВд38У1,0, ФВд35У0,75Мн2, ФВд35У0,75 и

ФВд35У1,0 (ГОСТ 27130–94).

Феррониобий марок ФНб66 и ФНб70 (ГОСТ 16773–2003).

Феррофосфор (ТУ 14–5–72–90).

Ферромолибден (ГОСТ 4759–91).

Ферробор марок ФБ1, ФБ2 и ФБ3 (ГОСТ 14848–69).

Силикокальций марок СК15, СК25 и СК30 (ГОСТ 4762–71).

Для науглероживания металла используются просушенные углеродсодержащие

материалы (кокс сухой, термоантрацит, электродный бой или порошок).

Алюминий для раскисления металла и шлака, легирования и коррекции

химического состава стали.

6.

Алюминиевая катанка диаметром 12-16 мм марок АКЛП-5ПТ (ГОСТ 13843-78);АКЛП АВ; АКЛП АВ 97; АКЛП АВ 97,5; АКЛП АВ 98 (ТУ 48- 0102-49-91).

Гранулированный первичный и вторичный алюминий (ГОСТ 295- 98) фракции

5-20 мм.

Чушковый алюминий первичный (ГОСТ 11070-74) или вторичный (ГОСТ 29598) массой от 3 до 15 кг.

Прессованный (брикетированный) алюминий первичный и вторичный массой

от 3 до 10 кг. Прессованный (брикетированный) алюминий (поставляться

различными заводами-производителями в соответствии с действующими

нормами ГОСТ и ТУ).

Лом меди, медьсодержащие материалы.

Никель, гранулированный или листовой, никельсодержащие материалы.

Порошковая проволока диаметром от 9 до 16 мм выполненная с "замком" с

различными составами наполнителей.

7.

Требования и ограничения:Кусковые ферросплавы и легирующие добавки фракции от 5 до 50 мм,

предназначенные для коррекции химического состава стали и для

микролегирования, должны соответствовать требованиям национальных

стандартов и технических условий, иметь сопроводительные документы о качестве

(бирки, сертификаты, вкладыши и т.п.).

Соответствие требований к содержанию основных элементов и влажности

материалов обеспечивается заводами-производителями во время изготовления.

Входной контроль содержания элементов и влажности материалов осуществляется

в ЦЛК по заявке участка внешней приемки.

Влажность кусковых ферросплавов и легирующих добавок в ККЦ

контролируется при наличии видимых следов влаги на поверхности кусковых

материалов, а также снаружи или внутри тары. Контроль влажности проводится

путем отбора технологическим персоналом участка ВОС проб от поступивших

материалов и дальнейшего определения содержания в них влаги по заявке ККЦ в

ЦЛК.

Данные материалы в технологическом процессе используются только после

получения положительных результатов анализа проб на влажность. Массовая

доля влаги кусковых ферросплавов и легирующих добавок в пробах, отобранных в

ККЦ должна быть не более 1 %. Не допускается загрузка влажных ферросплавов и

легирующих добавок.

8.

Бунты порошковой проволоки при установке в разматыватели участкавнепечной обработки стали должны быть без следов видимой влаги и воды. При

обнаружении следов влаги, технологическим персоналом участка ВОС проводится

отбор проб наполнителя и дальнейшее определение содержания в них влаги по

заявке ККЦ в ЦЛК.

Данные материалы в технологическом процессе используются только после

получения положительных результатов анализа проб на влажность.

9.

Шлакообразующие материалы:Известь свежеобожженная (СТО ММК 223).

При обнаружении следов гашения (порошкообразная известь, “пушенка”)

отбирается проба для дальнейшего определения в ней относительного изменения

массы при прокаливании (ОИМПП) согласно ГОСТ 2642.2-2016 в ЦЛК по заявке ККЦ.

По результатам анализа проб несоответствующая продукция (по ОИМПП) после

составления соответствующих актов и оповещения поставщика, по решению

комиссии перерабатывается в ККЦ или возвращается поставщику для устранения

несоответствия.

Информация о несоответствии поступившей извести передается в

диспетчерскую ККЦ и доводится до технологического персонала, использующего ее

в технологическом процессе.

Плавиковошпатовые концентраты (ГОСТ 29219-91,ГОСТ 29220–91) или

флюоритселаитовые концентраты (ТУ 1769-003-56402667-2010) фракцией 5…50 мм.

Допускается применение аналогичных материалов при соблюдении указанных

требований к фракционному и химическому составу. Массовая доля влаги

плавиковошпатовых или флюоритселаитовых концентратов в пробах, отобранных в

ККЦ должна быть не более 1 %.

Не допускается загрузка влажных концентратов. Влажность материала

контролируется периодически при наличии видимых следов влаги на поверхности

кусковых материалов, а также снаружи или внутри тары.

10.

Контроль влажности проводится путем отбора технологическимперсоналом участка ВОС проб от поступивших материалов и дальнейшее

определение содержания в них влаги в ЦЛК по заявке ККЦ. Данные материалы в

технологическом процессе используются только после получения

положительных результатов анализа проб на влажность.

Выявленный в процессе приемки, складирования и загрузки

плавиковошпатовые или флюоритселаитовые концентрат (по фракции и (или)

содержанию влаги) после составления соответствующих актов и оповещения

УПП, по решению комиссии перерабатывается в ККЦ или возвращается на

соответствующий склад для устранения несоответствия.

Информация о несоответствии поступивших материалов передается в

диспетчерскую ККЦ и доводится до технологического персонала, использующего

данные материалы в технологическом процессе.

11.

Слябы любого размера, отливаемых в ККЦ марок стали (кроме слябов изнизколегированных, легированных, углеродистых и электротехнических марок

стали), для коррекции температуры металла.

Газы для продувки металла:

Аргон газообразный (ГОСТ 10157-2016). Давление аргона в сети должно быть от 10

до 16 кгс/см2 (1,0–1,6 МПа).

Азот газообразный (ГОСТ 9293–74). Давление азота в сети должно быть от 10 до 16

кгс/см2 (1,0–1,6 МПа).

Химически очищенная вода для охлаждения конструкций. Температура воды – от

10 до 55 оС. При температуре воды более 55 оС происходит автоматическое

отключение нагрева.

12.

Очередность операций и подготовка к работе• Проверить и, в случае недостаточного количества материалов для работы,

произвести заполнение бункеров необходимыми ферросплавами и

шлакообразующими материалами.

• Произвести заправку трайб-аппаратов алюминиевой катанкой и порошковой

проволокой с необходимыми наполнителями.

• Проверить наличие средств отбора для проб и средств измерений температуры и

окисленности металла.

• Проверить подачу газов требуемых параметров.

• Проверить подачу воды на охлаждение элементов установки требуемых

параметров.

• Проверить готовность работы систем продувки металла аргоном (через донные

пробки и через аварийную фурму).

• Проверить готовность работы гидравлики.

• Проверить готовность работы газоотводящего тракта и шиберов.

• Проверить готовность работы всех механизмов, систем контроля, управления,

сигнализации и блокировок.

• Проверить готовность работы пневмопочты.

• Проверить длину электродов, при появлении сигнала "короткий электрод",

нарастить их.

13.

• Выявленные замечания и результаты по их устранению заносятся втехнологический журнал агрегата.

• Наличие бетонной части крышки.

• Запрещается эксплуатация установок печь-ковш и электродугового нагрева

стали при разгерметизации водоохлождаемых элементов крышки.

Отбор проб и измерения осуществляются с помощью:

• Пробоотборники металла:

• пробоотборник жидкого металла для отбора проб раскисленного металла –

ПМ-ХХХХ-LLLL;

• пробоотборник жидкого металла для отбора проб нераскисленного

металла – ПМ-Р-ХХХХ-LLLL;

• пробоотборник жидкого металла для отбора проб металла после

вакуумирования(с низким содержанием углерода) – ПМУ-ХХХХ-LLLL.

• Средства измерений температуры металла:

• Преобразователь термоэлектрический одноразового применения Positherm

ТС360309;

• Прибор для измерения температуры жидких металлов Multi-lab III CELOX,

600-1820˚С, ПГ±1˚С.

• Средства измерений окисленности металла:

• Датчик активности кислорода Celox CE36711290;

• Прибор для измерения температуры жидких металлов Multi-Lab III CELOX,

600-1820˚С, ПГ±1˚С, диапазон измерения ЭДС от датчиков активности

кислорода от -1000 до + 1000 мВ, ПГ± 1 мВ.

14.

Операции:После выпуска плавки, сталеразливочный ковш на конвертерном сталевозе

доставляется в отделение непрерывной разливки стали, где краном, переставляются

на сталевоз УПК или УЭНС.

Сталевоз передвигается под крышку установки, после чего крышку опускают.

Крышка должна плотно прикрывать сталеразливочный ковш.

Сталевар открывает шибер газоотводящего тракта, для отвода образующихся

газов. Степень открытия щибера должна обеспечивать отсутствие выбивания

пылегазовой смеси из под водоохлождаемой крышки.

Производится проверка наличия заземления сталеразливочного ковша.

К продувочным устройствам ковша подсоединяется аргонные шланги.

Подсоединение пробок стальковша к запорно-регулирующей арматуре производится

с помощью быстроразъемных соединений снабженными обратными клапанами.

Утечка аргона в местах соединений не допускается, при их наличии необходимо

произвести уплотнение соединений.

Оценку качества донной продувки по каждой пробке сталевар УПК производит

визуально, через смотровое окно. Расход аргона в каждый из периодов нагрева

должен обеспечивать перемешивание без выплесков металла и шлака. После

визуальной оценки качества донной продувки, может производиться корректировка

расхода аргона. При слабом перемешивании металла (даже при максимально

установленном расходе аргона в 2000 нл/мин), продувку необходимо производить

через байпас.

15.

Общая продолжительность продувки металла аргоном на плавкескладывается из продолжительности ввода аргона через верхнюю фурму (при

использовании только верхней продувочной фурмы), продолжительности ввода

аргона через пористые пробки (при использовании только донной продувки) и

продолжительности ввода аргона при совместной продувке через верхнюю

фурму и пористые пробки, установленные в днище сталеразливочного ковша.

Общая продолжительность продувки металла аргоном должна быть не

менее:

для хромосодержащих сталей - 15 мин;

для остальных легированных и низколегированных сталей - 13 мин;

для углеродистых и низкоуглеродистых сталей - 12 мин.

В случае слабого перемешивании металла даже при максимально

установленном расходе аргона или при невозможности визуально оценить

интенсивность продувки из-за большого количества шлака, производится

совместная продувка металла аргоном с использованием аварийной верхней

фурмы.

Интенсивность продувки металла аргоном через верхнюю продувочную

фурму и через пористые пробки устанавливается такой, чтобы не допустить

выбросы и выплески металла и шлака из сталеразливочного ковша.

16.

Не менее чем через 3 мин усреднительной продувки, производитсяизмерение температуры металла. Результат измерения температуры металла

заносятся в паспорт внепечной обработки плавки.

В случае поступления на агрегат плавки с твёрдым "коржом" шлака,

препятствующим измерению температуры, производится расплавление шлака

путём электродугового нагрева в течение от 1 до 3 мин, после чего производится

измерение температуры металла.

Для проведения нагрева металла электродный портал поворачивается в

рабочую позицию и производится включение нагрева. Расплавление шлака путём

электродугового нагрева производится на рабочей ступени трансформатора,

обеспечивающей минимальный нагрев.

Отбор первой пробы металла производится либо –

• не менее чем через 3 мин усреднительной продувки для металла типа 08Ю,

• не менее 8 мин - для металла легированного хромом,

• не менее 6 мин для металла остального сортамента, либо, при наличии на

поверхности металла твёрдого "коржа" шлака и нерастворившихся

ферросплавов, отданных во время выпуска, после полного их растворения.

17.

На плавках производится определение толщины шлака. По команде сталеваравнепечной обработки измерение толщины шлака производится с помощью

металлической трубки – стержня. Трубка опускается в расплав на глубину около 0,5

м, и выдерживается в течение 10 – 15 сек (контроль по часам любого типа,

имеющим возможность отсчета секунд), после чего извлекается из расплава.

Толщина шлака измеряется по длине зашлакованной поверхности трубки: от

отгоревшего в металле торца трубки до свободного от шлака участка. Результаты

измерения толщины шлака заносятся в технологический журнал агрегата.

После получения результатов химического анализа металла производится

корректировка его химического состава путем добавления необходимого

количества раскислителей и легирующих материалов (из расчета получения

среднего марочного содержания элементов). Расход раскисляющих и легирующих

добавок Ф (в кг), исходя из 100 % усвоения элемента, рассчитывается по формуле

где, Т - масса жидкой стали, кг; С1 и С2 массовая доля элемента в готовой стали и в

пробе металла, отобранной во время

внепечной обработки, %; А – массовая доля

элемента в раскисляющих и легирующих

добавках, %.

18.

Ввод раскислителей и легирующих добавок во время нагрева запрещён.Ввод кусковых раскислителей и легирующих добавок рекомендуется

производить порциями до 500 кг.

Коррекция химического состава металла по содержанию алюминия

производится вводом алюминиевой катанки или присадкой чушкового

алюминия (алюминиевых брикетов) или алюминиевой дроби. Коррекция стали

типа 08Ю может производиться или по результату измерения окисленности

металла или по значению увеличения температуры металла после введения

алюминиевой катанки в количестве от 265 до 295 кг.

При доводке стали типа 08Ю, коррекция химического состава металла по

содержанию алюминия может производиться по результату измерения

температуры и окисленности металла. Во время измерения окисленности

металла подача аргона на пробки должна быть отключена.

Результаты измерения окисленности заносятся в паспорт внепечной

обработки плавки. На основании значений окисленности металла вводиться

расчётное количество алюминиевой катанки.

19.

Легкоокисляющиеся элементы вводят в ковш только по окончании последнегоцикла нагрева.

При корректировке химического состава металла с использованием порошковой

проволоки с различными наполнителями, ввод порошковых проволок

осуществляется в соответствии с действующей технологической инструкцией ТИ-101СТ-ККЦ-92 "Обработка стали порошковой проволокой с различными наполнителями".

Не ранее чем через 5 мин продувки после присадки ферросплавов отбирается

проба металла. После получения результатов химического анализа, при отклонении

химического состава металла от требуемого, производится дополнительная

корректировка химического состава.

При температуре металла ниже требуемых условий, производится

электродуговой нагрев металла. Для проведения нагрева металла электродный

портал поворачивается в рабочую позицию, электроды опускаются над крышкой

установки, затем производится включение нагрева на расчетное время.

Выбор ступени нагрева производится исходя из толщины шлака в ковше,

В случае недостаточной толщины шлака, нагрев производят на низкой ступени

трансформатора, производя по ходу нагрева присадку шлакообразующих

материалов. Для наведения шлака в ковш присаживается известь и плавиковый шпат

в соотношении от 5:1 до 6:1. Ввод шлакообразующих материалов производится

порциями не более 500 кг с интервалом их ввода от 0,3 до 0,5 мин. По мере

увеличения толщины шлака в ковше ступень нагрева может быть увеличена.

20.

При температуре металла выше требуемых условий, производится охлаждениеметалла. Охлаждение металла может производиться несколькими способами:

производится продувка металла аргоном с максимально-возможной (без

выплесков металла и шлака) интенсивностью;

производится присадка извести на поверхность шлака;

сталеразливочный ковш вывод из-под крышки установки в пролёт, где с

помощью крана в ковш производится погружение сляба.

Последние измерение температуры производиться непосредственно перед

передачей плавки на МНЛЗ. Измерение температуры и отбор пробы металла,

производятся не ранее чем через 3 минуты после окончания последнего цикла

нагрева или по истечении не менее 6 минут продувки после присадки последней

порции ферросплавов или алюминия.

Плавка может быть передана на МНЛЗ только после получении требуемого

химического состава и заданной температуры металла. Температура металла перед

передачей на МНЛЗ должна соответствовать температуре, заказанной старшим

разливщиком или мастером МНЛЗ. Допускается иметь диапазон отклонения

температуры от заказанной ± 3 оС.

При расходе алюминиевой катанки более 800 кг на плавку или при суммарной

массе кусковых ферросплавов, отданных для корректировки химического состава

металла, более 1000 кг (без учета шлакообразующих, материалов, кусковых

углеродсодержащих материалов и алюминия), продолжительность продувки металла

аргоном после присадки последней порции ферросплавов, перед передачей плавки

на МНЛЗ, должна составлять не менее 8 мин.

21.

При коррекции химического состава металла вводом порошковой проволоки сразличными наполнителями (графит, ферротитан, феррованадий, феррониобий,

феррокальций и др.), масса порошковой проволоки (наполнитель и оболочка) не

учитывается.

По окончании обработки стали, сталевар внепечной обработки, сообщает по

системе громкой связи или по телефону мастеру разливки или старшему

разливщику ОНРС о готовности плавки к разливке и передает результат последнего

измерения температуры металла в сталеразливочном ковше.

Во избежание затекания металла в щели продувочных пробок отключение

продувки аргоном производить плавно снижая расход аргона на пробки.

Электродный портал отводится в ниппельную позицию. Крышка установки

поднимается, сталевар полностью закрывает шибер газоотводящего тракта,

отсоединяются аргонные шланги и заземление, сталевоз с ковшом выдвигается изпод установки и далее ковш передается на МНЛЗ.

22.

Десульфурация металла на установках УПК и УЭНСДля проведения десульфурации необходимо раскислить поверхностный шлак

присадкой от 150 до 250 кг алюминиевой дроби. В случае отсутствия дроби

допускается использование чушкового алюминия или прессованного

(брикетированного) алюминия. При обработке стали с массовой долей кремния не

более 0,03 %, для раскисления шлака использовать только первичный алюминий.

Металл продувается аргоном, при слабом перемешивании металла аргоном,

подаваемом через донные пробки, производится продувка металла аварийной

фурмой. Необходимо обеспечить полное растворение алюминия в шлаке для

снижения его окисленности.

Производится электронагрев металла, во время которого для наведения

высокоосновного шлака присаживается ТШС (твердой шлакообразующей смеси) –

извести и плавикового шпата в соотношении 4:1. Шлакообразующие

присаживаются разовыми порциями не более 500 кг. Расход шлакообразующих –

до 10 кг/т. Следует учитывать, что присадка 1 т ТШС снижает температуру металла

на величину от 7 до 9 оС.

Электронагрев должен обеспечить полное растворение шлакообразующих

материалов и получение жидкоподвижного рафинировочного шлака.

23.

После наведения шлака устанавливается максимально-возможный расходаргона на донные пробки (исключающий выплески металла и шлака). Для

интенсификации перемешивания металла и шлака рекомендуется произвести

совместная продувка металла аргоном с использованием аварийной верхней

фурмы.

Продолжительность продувки после наведения шлака должна составлять не

менее 5 минут. В период проведения десульфурации рекомендуется иметь

содержание алюминия в металле близкое к верхнему марочному пределу.

Для визуальной оценки состава шлака, после его полного усреднения

отбирается его проба. Проба шлака отбирается путём погружения через рабочее

окно в шлак чистой металлической трубки, с которой после охлаждения

отбирается шлак.

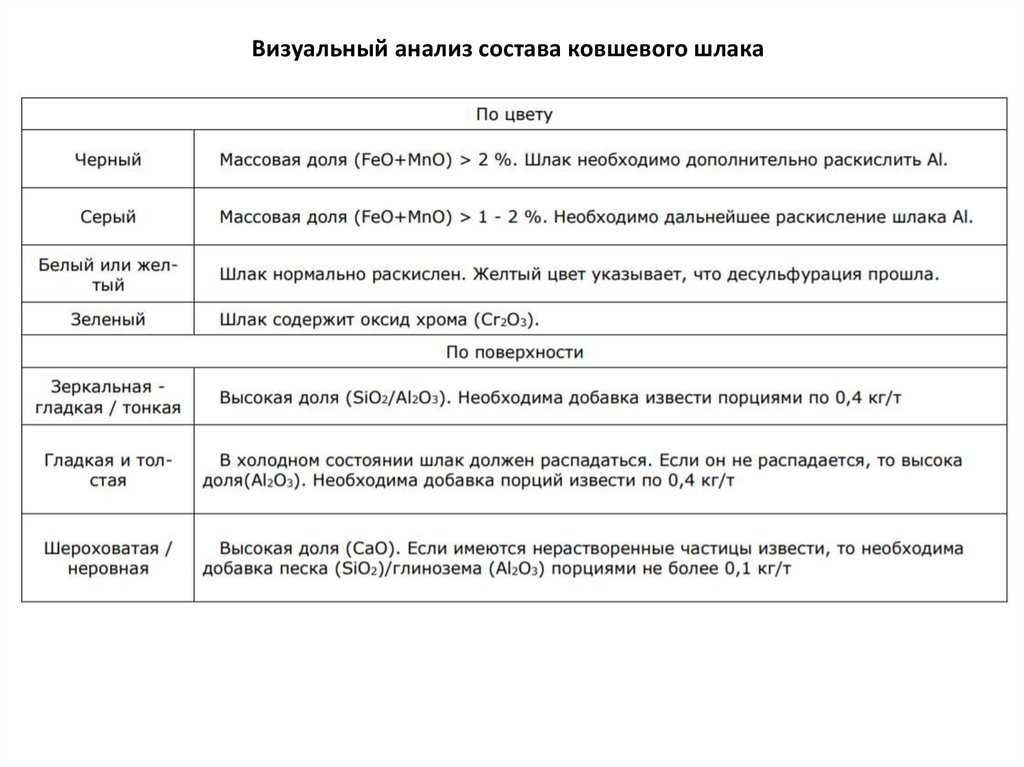

Визуально шлак анализируется по цвету и по поверхности. Цвет шлака

меняется по степени его окисленности (содержания FeO) от черного к белому.

Появление белого шлака означает, что шлак нормально подготовлен для

проведения процесса десульфурации стали.

24.

Рекомендуется, для определения полного химического состава шлака,отправлять пробу шлака пневмопочтой в лабораторию аналитического контроля

ККЦ (ЛАК). Рекомендуется отправлять 2 пробы шлака: первую – отобранную после

проведения усреднительной продувки, вторую – после окончательного наведения

шлака.

Для обеспечения наилучшего результата десульфурации стали в ковше

суммарное значение массовой доли (FeO)+(MnO) должно быть не более 1,5 %. Для

обеспечения максимального удаления неметаллических включений из металла в

шлак при производстве низкокремнистых марок стали (не более 0,04 %)

рекомендуемое отношение CaO/Al2O3 в конечном шлаке в пределах 1,2…1,6.

В случае, если шлак имеет темный цвет (что свидетельствует о высоком

содержании (FeO)+(MnO) в шлаке), дополнительно произвести раскисление шлака

алюминиевой дробью или чушковым алюминием в количестве от 50 до 100 кг.

При содержании серы выше требуемого необходимо произвести

дополнительную продувку с максимально–возможной интенсивностью. При

температуре металла ниже требуемых условий, произвести дополнительный

электронагрев.

25.

Доводка плавки с применением фурмыПри отсутствии или некачественной продувки металла аргоном через одну или

обе донные фурмы необходимо:

Проверить все соединения трубопроводов, по которым подается аргон. При

наличии утечек аргона их устранить.

Переключить подачу аргона через "байпас". Если "раздутия" пробки не

произошло, то продувку металла аргоном производится с применением

аварийной верхней фурмой.

Продувка металла аргоном через аварийную верхнюю фурму осуществляется в

соответствии с требованиями действующей технологической инструкции

При необходимости проведения электронагрева металла, нагрев производить

согласно инструкции.

Продувка металла аргоном через аварийную фурму во время нагрева

производится с расходом, обеспечивающим минимальное волнение поверхности.

В процессе внепечной обработки стали возможно появление нештатной

ситуации - запечатывание продувочной фурмы металлом или шлаком. При

запечатывании продувочной фурмы металлом (шлаком), канал фурмы промывают

кислородом при помощи кислородной трубки. Длина кислородной трубки - не

менее 1,5м, крепление кислородной трубки к кислородному шлангу производится

при помощи хомута, обеспечивающего надежность соединения без утечек

кислорода.

26.

Обработка плавок, переданных с других агрегатов внепечной обработки илипередаваемых на другие агрегаты внепечной обработки

Постоянный контроль качества осуществляют работники ККЦ по принципу

самоконтроля. Инспекционный контроль любого параметра на всех операциях

осуществляет работник ОКП.

Плавка передаётся на другой агрегат внепечной обработки с химическим

составом и температурой, необходимыми для её дальнейшей обработки.

Сталевар сообщает по системе "Прогресс" или по телефону мастеру или

сталевару того агрегата внепечной обработки, на котором предполагается

дальнейшая доводка плавки, информацию о температуре металла и его химическом

составе.

Дальнейшая обработка металла производится в соответствии с положениями

действующих технологических инструкций агрегатов внепечной обработки.

Общая продолжительность продувки металла аргоном (при обработке на одном

или поочерёдно на нескольких агрегатах доводки) должна быть не менее:

для хромосодержащих сталей - 15 мин.;

для остальных легированных и низколегированных сталей -13 мин.;

для углеродистых и низкоуглеродистых сталей -12 мин.

Результаты проведенных операций по внепечной обработке на УПК и УЭНС

отмечаются в паспорте внепечной обработки плавки.

27.

На плавках с суммарной массой кусковых ферросплавов более 1000 кг на плавку(без учета шлакообразующих материалов, кусковых углеродсодержащих материалов

и алюминия) и с продолжительностью продувки металла аргоном после присадки

последней порции ферросплавов - менее 8 мин, производится отбор темплетов для

анализа макроструктуры металла.

При коррекции химического состава металла вводом порошковой проволоки с

различными наполнителями (графит, ферротитан, феррованадий, феррониобий,

феррокальций и др.), масса порошковой проволоки (наполнителя и оболочки) не

учитывается. Назначение металла производится после получения анализа его

макроструктуры.

При расходе алюминия во время доводки более 800 кг производится отбор

темплетов для анализа макроструктуры металла. Назначение металла производится

после получения анализа его макроструктуры.

На плавках, на которых отсутствовала донная продувка на УПК, назначение

металла производится после получения анализа его макроструктуры.

На плавках, на которых продолжительность продувки аргоном после присадки

ферросплавов перед передачей на МНЛЗ составила менее 6 мин, назначение

металла производится после получения анализа его макроструктуры.

28.

Ориентировочный расход алюминия (кг), необходимого для раскисленияметалла

29.

Выбор ступени нагрева трансформатора в зависимости оттолщины шлака в сталеразливочном ковше

industry

industry