Similar presentations:

Внепечная обработка стали. Раздел 4

1.

Внепечная обработка стали.Цели и методы обработки.

Современная техника предъявляет все более

высокие требования к качеству стали. Поэтому

операции по получению заданной марки стали

переносят из плавильных агрегатов.

Проведение

технологических

операций

вне

плавильного агрегата называют вторичной

металлургией

(ковшевой

металлургией,

внеагрегатной обработкой, внепечной обработкой,

ковшевым рафинированием).

2.

Цель вторичной металлургии - осуществлениеряда

технологических

операций

быстрее

и

эффективнее по сравнению с решением аналогичных

задач в обычных сталеплавильных агрегатах.

Методы внепечной обработки - простые

(обработка

металла

одним

способом)

и

комбинированные (обработка металла несколькими

способами одновременно).

Простые методы:

1) обработка металла вакуумом;

2) продувка инертным газом;

3) обработка металла синтетическим шлаком в

ковше;

4) введение реагентов вглубь металла

(раскисление);

5) продувка порошкообразными материалами.

3.

Сущность процесса вакумирования – создаетсяразрежение (вакуум) в специальной камере, а

согласно закону Рауля, давление растворенного газа

в расплаве (металле), пропорционально его молярной

доле в расплаве – в результате удаляются газы

(процесс дегазации)

Современные способы вакуумирования

1. Ковшевое ваккумирование. Принцип действия ковш с металлом помещают в вакуумную камеру,

продувают инертным газом.

Установка вакуумирования стали

в ковше: 1 — вакуум-крышка; 2 —

теплозащитный экран; 3 —

сталеразливочный ковш; 4 —

вакуум-камера

4.

2. Порционное ваккумирование.Принцип

действия

–

металл

порциями

засасывается в вакуум камеру, потом выливается

обратно

в

сталь

ковш,

потом

операция

повторяется.

Этот способ часто называют

также способом DH — по

первым буквам предприятия

Dortmund-Horder, ФРГ, где он

был осуществлен впервые.

Схема процесса порционного

вакуумирования (DH-процесс)

5.

3. Циркуляционное вакуумирование.Принцип действия – металл засасывается

(вместе с инертным газом Ar или N2) в

вакуум камеру по одному патрубку, а

выходит из другого (циркулирует)

Способ

этот

называют

RHпроцессом - по первым буквам

предприятия Ruhrstahl-Heraeus, ФРГ,

где

процесс

был

осуществлен

впервые

Схема процесса циркуляционного

вакуумирования (RH -процесс)

6.

Продувка инертным газомСущность метода – при продувке газом происходит

интенсивное перемешивание металла и пузыри газа

«захватывают» различные растворенные газы в стали и

металлические включения – они переводятся в шлак.

Продувают обычно Ar или N2.

Фурма в виде

«ложного стопора»

для вдувания

порошкообразных

реагентов в металл

Конструкция пористой пробки (вставки)

для продувки металла аргоном:

1 — вставка с каналами для прохода

газов; 2 — огнеупорный корпус; 3 —

гнездовой кирпич

7.

Обработка металла синтетическим шлаком в ковшеСущность процесса – в специальный шлак (низкое

содержание FeO) подается жидкий металл – в

результате

происходит

удаление

кислорода,

который переходит в (FeO).

Происходит смещение равновесия: LO=(FеО)/[О].

Шлаки

готовят

специально

в

отдельном

плавильном агрегате, и их поэтому называют

обычно синтетическими.

Достоинство – высокая скорость протекания

процесса.

Недостатки – нужен специально приготовленный

шлак.

8.

Схема обработки стали жидким синтетическимшлаком. Состав шлака - (СаО, Ai2O3, СaF2, низкое

содержание FeO)

9.

Раскисление и легирование стали.Технологическую

операцию,

при

которой

растворенный в металле кислород переводится в

нерастворимое

в

металле

соединение

или

удаляется из металла, называют раскислением.

Способы раскисления стали:

а) глубинное;

б) диффузионное;

в) обработкой синтетическими шлаками;

г) обработкой вакуумом.

10.

Глубинное раскисление.Глубинное раскисление - перевод растворенного в

стали кислорода в нерастворимый оксид введением в

металл элемента раскислителя.

Сущность метода – в глубь металла вводится

раскислитель (ферромарганец, ферросилиций, AI и др.) полученный оксид всплывает в шлак, а потом удаляется.

Раскисление протекает по следующей реакции:

n[R] + m[O] = (RnOm).

Недостатки: не все оксиды успевают всплыть на

поверхность – сталь недостаточно очищена от

металлических включений.

Преимущества – очень дешевый и простой.

11.

Диффузионное раскисление.Диффузионное раскисление – раскисляют шлак

восстановителями (С, Al, FeSi).

Сущность метода – уменьшение (FeO) в шлаке и

тем самым уменьшается содержание кислорода в

металле.

Происходит смещение равновесия: LO=(FеО)/[О].

(FеО) + [C] = СО + Fе;

2(FеО) + Si = (SiO2) + 2Fе;

З(FеО) + 2Аl = (Аl2O3) + 3Fе.

Преимущества – продукты окисления остаются в

шлаке (нет металлических включений).

Недостатки – скорость удаления кислорода очень

низкая,

т.к.

площадь

соприкосновения

небольшая; высокий угар раскислителей.

12.

Легирование стали.Легирование - процесс присадки в сталь

легирующих элементов, чтобы получить сталь,

имеющую

особые

физико-химическиие

или

механические свойства.

Классификация легирующих (в зависимости от

степени сродства к кислороду):

1 группа — легирующие элементы, сродство к

О2 у которых меньше, чем у Fe (Ni, Co, Mo, Cu) –

вводятся в любой момент плавки.

2 группа — легирующие элементы, сродство к

О2 у которых больше, чем у Fe (Si, Mn, Al, Cr, V, Ti) –

подаются в ковш, чтобы избежать большого угара.

13.

Продувка металла порошкообразнымиматериалами.

Сущность процесса – вдуваются реагенты

(шлаковые смеси, металлы и сплавы) вместе с газом

(N2, Ar, CH4) внутрь металла – в результате раскисление,

дефосфорация, десульфурация

Ввод проволоки в металл

Устройства для продувки стали кальцийсодержащими реагентами: 1 —

подъемно-опускающееся устройство; 2 — раздаточный бункер; 3 — труба

для продувки; 4 — крышка с огнеупорной футеровкой; 5 — фурма; 6 —

ковш; 7 — накопитель фурм).

14.

Комбинированные (комплексные) методывнепечной обработки стали.

Простые методы обработки можно объеденить – в

результате

получается

комплесный

метод

обработки стали. Пример – агрегат комплесной

обработки стали (АКОС). На АКОС подогревают

металл электрическими дугами, продувают инертным

газом, обрабатывают синтетическими шлаками.

Установка АКОС (ковш—печь): 1 шиберный затвор; 2 - тележка; 3 основной шлак; 4 - смотровое окно; 5 электроды; 6 - бункеры для хранения

легирующих добавок; 7 - инертная

атмосфера внутри печи; 8 - нагрев

погруженной в шлак дугой; 9 - ковш; 10 жидкая сталь; 11 — пористая пробка для

подачи аргона

15.

Разливка стали. Оборудование для разливки стали.Способы разливки стали. Сравнение показателей

разливки различыми способами

Разливка стали – придание выплавленной стали

определенной формы - слитка, путем кристаллизации

(затвердевания).

Разливка

—

важный

этап

сталеплавильного производства.

Способы разливки:

1. Разливка сверху

2. Разливка сифоном

3. Разливка на машинах непрерывного литья

заготовок (МНЛЗ)

При разливке сверху и сифоном сталь разливают в

изложницы, при НЛЗ – роль изложницы выполняет

кристаллизатор

16.

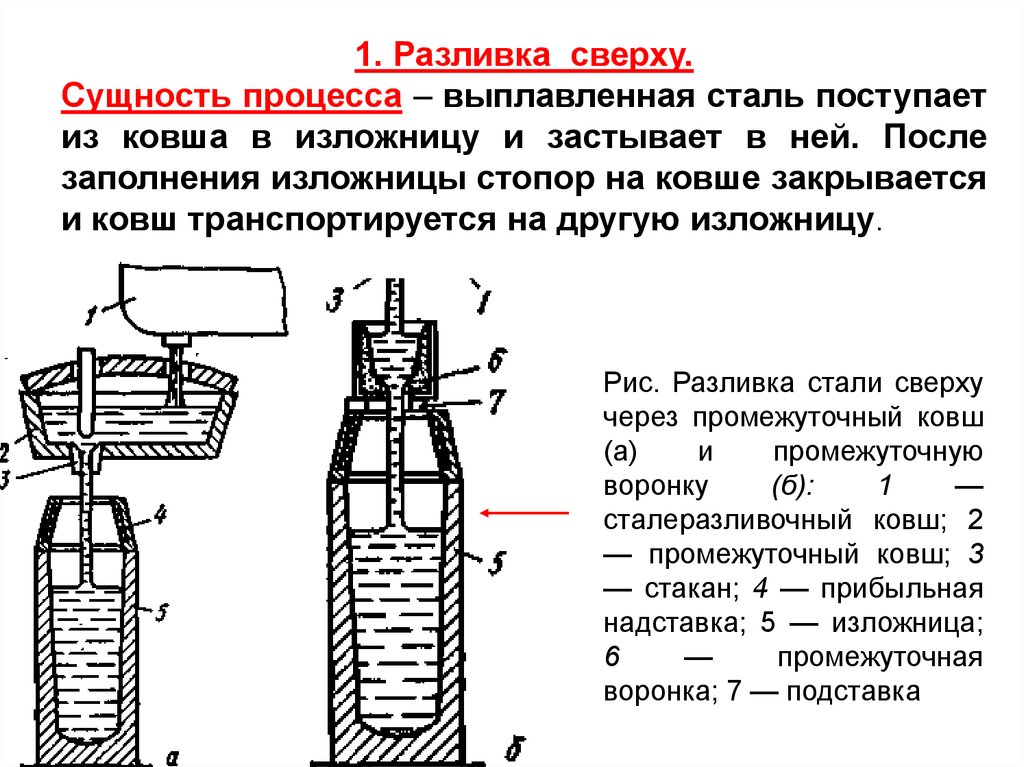

1. Разливка сверху.Сущность процесса – выплавленная сталь поступает

из ковша в изложницу и застывает в ней. После

заполнения изложницы стопор на ковше закрывается

и ковш транспортируется на другую изложницу.

Рис. Разливка стали сверху

через промежуточный ковш

(а)

и

промежуточную

воронку

(б):

1

—

сталеразливочный ковш; 2

— промежуточный ковш; 3

— стакан; 4 — прибыльная

надставка; 5 — изложница;

6

—

промежуточная

воронка; 7 — подставка

17.

Преимущества разливки сверху:1) более

простое оборудование, меньшая

стоимость разливки;

2) отсутствие расхода металла на литники;

3) температура металла перед разливкой может

быть ниже, чем при сифонной разливке.

Недостатки разливки сверху:

1) разбрызгивание металла при ударе струи о дно

изложницы;

2) большая длительность разливки;

3) из-за

большой

длительности

разливки

снижается стойкость футеровки ковша.

18.

Сифонная разливка сталиСущность метода - основан на принципе

сообщающихся сосудов, сталью одновременно

заполняют несколько (от двух до шестидесяти)

изложниц.

Рис. Схема сифонной разливки

стали:

1 — сталеразливочный ковш;

2 — центровая иложница;

3 — прибыльная надставка;

4 — изложница;

5 — поддон;

6 — сифонный кирпич;

7 — стопор

19.

Преимущества сифонной разливки:1) более высокая производительность (относительно

разливки сверху);

2) поверхность слитка получается чистой;

3) повышается стойкость футеровки ковша из за

уменьшения времени разливки;

4)

возможность

регулировать

уровень

поднимающегося металла (регулирование скорости

разливки).

Недостатки сифонной разливки:

1) сложность

оборудования и

повышенная

стоимость разливки;

2) дополнительные потери металла в виде

литников;

3) необходимость нагрева металла в печи до более

высокой температуры, чем при разливке сверху.

20.

21.

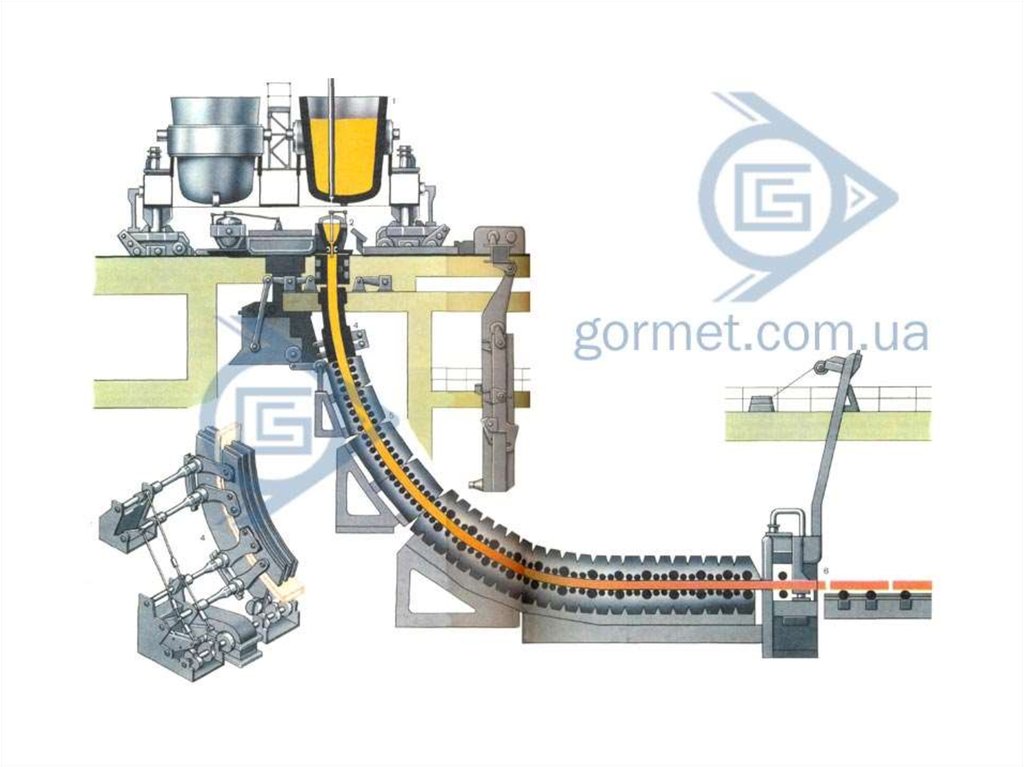

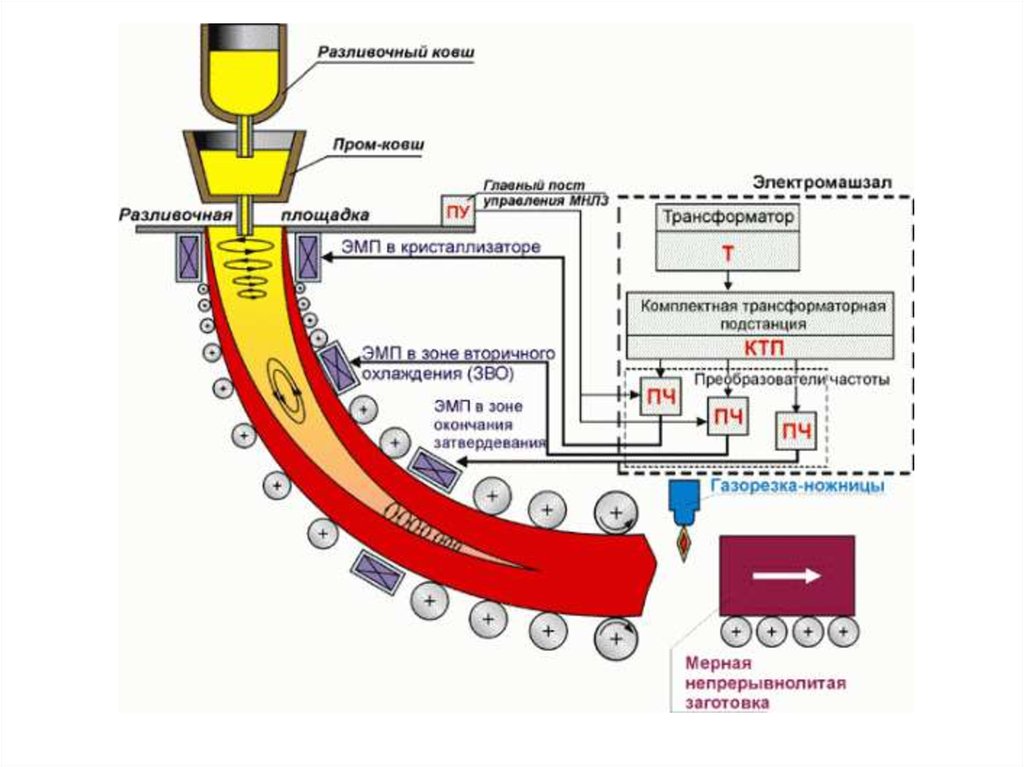

Непрерывная разливка стали. Технология ипреимущества непрерывной разливки.

Самый современный способ разливки стали (83-97%

выплавленной стали разливают на МНЛЗ)

Сущность процесса - жидкую сталь непрерывно

заливают в водоохлаждаемую изложницу без дна —

кристаллизатор - далее слиток движется через зону

вторичного охлаждения, где полностью затвердевает,

после чего его разрезают на куски определенной длины.

Рис. Криволинейная слябовая УНРС: 1

— сталеразливочный ковш; 2 —

промежуточный ковш; 3 —

кристаллизатор; 4 — опорная рама

кристаллизатора; 5 — механизм качания

кристаллизатора; 6, 7, 9 — секции

роликовой проводки; 8 — опорные балки; 10 — механизм прижатия и перемещения роликов; 11 — газорезка; 12

— рольганг

22.

Рисунок 1.2 – Динамика наращивания объемов стали, разливаемойна МНЛЗ в период с 1970 по 2010 г.г.

23.

24.

25.

Рисунок 1.5 – Общая схема разливки стали на МНЛЗ26.

27.

28.

29.

30.

Рисунок 3.2 – Схема футеровкисталеразливочного

ковша

штучными изделиями (слева) и

наливными бетонами (справа):

1,2

–

фиксирующий

и

теплоизолирующий слой; 3 –

шлаковый пояс; 4 – стена; 5 –

выравнивающая защита; 6 –

выравнивающий слой; 7 – блоки,

установленные в месте падения

струи; 8,9 – начальный и

ремонтный слой бетона

31.

Рисунок 3.3 – Схема шиберного затвора32.

Рисунок 3.24 – Фото продольного разреза верхнейчасти защитной трубы с металлическим жакетом для

подачи аргона

33.

Рис.1 - Промежуточный ковш сортовой МНЛЗ: 1 – стальнойкожух; 2 – стакан-дозатор; 3 – металлоприемник; 4 – торкрет

слой; 5 – наливной бетон

34.

Рисунок 3.8 – Общий вид промежуточного ковша сортовой МНЛЗ,наполненного жидкой сталью

35.

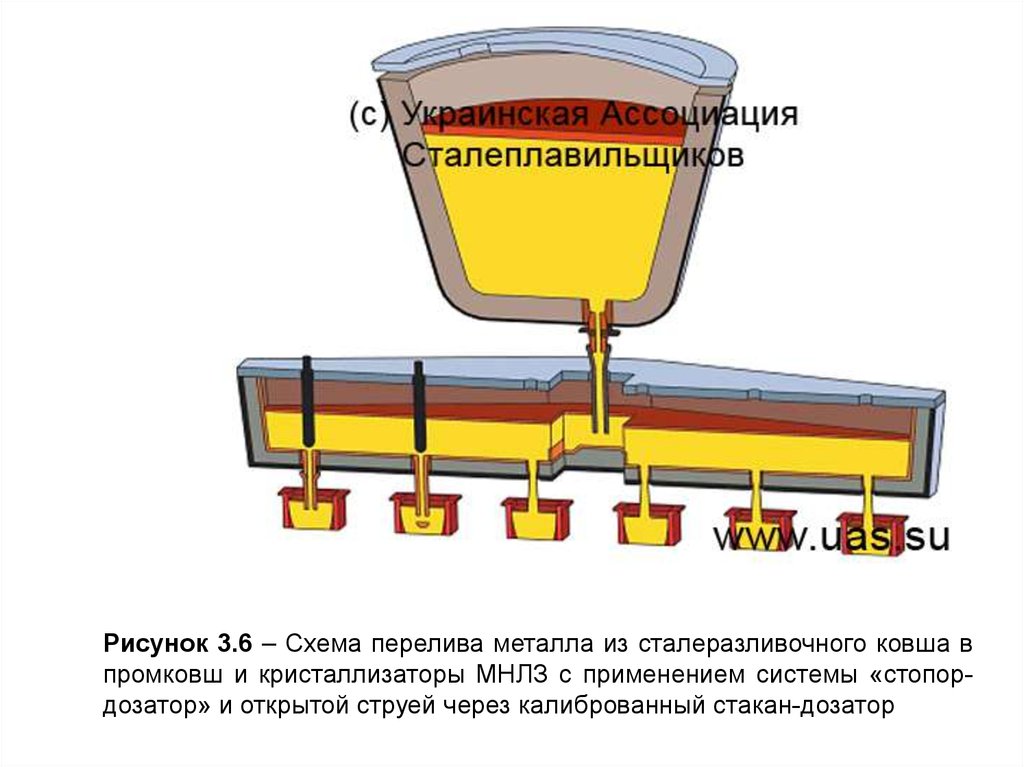

Рисунок 3.6 – Схема перелива металла из сталеразливочного ковша впромковш и кристаллизаторы МНЛЗ с применением системы «стопордозатор» и открытой струей через калиброванный стакан-дозатор

36.

Рисунок 3.9 – Схематическое расположение дополнительных элементов,управляющих движением циркуляционных потоков в промковше: 1 –

сталеразливочный ковш; 2 – защитная труба с подачей аргона (3); 4 –

металлоприемник; 5 и 6 – перегородки; 7 – продувочный блок; 8 –

фильтрационная перегородка; 9 – покровный шлак; 10 – жидкая сталь; 11 –

стопор; 12 – шиберный затвор

37.

Рисунок 3.14 – Расположение привода механизма перемещения стопорана промковше (слева) и относительно стакана-дозатора (справа) при

разливке стали через систему «стопор» – «стакан-дозатор»

38.

Подача стали в кристаллизатор открытой струей насортовой МНЛЗ (слева) и слябовой МНЛЗ с

использованием погружного стакана (справа)

39.

Рисунок 3.11 – Основные типы стаканов-дозаторов промковшей40.

Рисунок 3.27 –Погружной стакан

Рисунок 3.28 – Фотографии эрозионного

износа погружного стакана в шлаковом

поясе (а) и зарастания внутренней полости

включениями глинозема (б)

41.

Основные узлы МНЛЗ:1. кристаллизатор

–

служит

для

охлаждения

поверхности жидкой стали до температуры

кристаллизации и образования корочки твердого

металла;

2. зона вторичного охлаждения

- дальнейшее

охлаждение слитка по толщине (охлаждение

водовоздушной смесью);

3. опорные устройства вторичной зоны охлаждения –

предотвращение деформации слитка.

42.

Основные преимущества непрерывной разливки:1) существенно повышается выход годного металла;

2) дешевизна способа;

3) повышается качество металла;

4) возможность автоматизации процесса.

Основной недостаток непрерывной разливки:

1) дорогое оборудование;

2) возможность прорыва металла.

43.

Производительность МНЛЗ (т/мин):Протяженность

участка

для

полного

затвердевания

НЛЗ

приближенно

определяется по эмпирической формуле (м):

где K – коэффициент затвердевания, равный для сляба 0,025-0,027

м/мин0,5, блюма 0,028-0,030 м/мин0,5, а для сортовой заготовки

0,031-0,033 м/мин0,5.

44.

Основные параметрам непрерывной разливки стали-Vp – скорость разливки (0,3-2,5 м/мин для блюмовых МНЛЗ;

0,6-2,5 м/мин для слябовых МНЛЗ; 4-6 м/мин для сортовых

МНЛЗ);

- Lp – рабочая металлургическая длина МНЛЗ (7-10 м для

вертикальных МНЛЗ; 15-35 м для радиальных и

криволинейных МНЛЗ);

- Rв – общий расход воды на охлаждение (1,3-2 л/т для

сортовой заготовки; 0,3-1,2 л/т для блюма и сляба);

- П – производительность МНЛЗ (0,2-0,25 млн. т в год на 1

ручей сортовой и блюмовой МНЛЗ; 1,2-1,5 млн. т в год на 1

ручей слябовой МНЛЗ).

45.

Основные потери металла при НРС обусловлены- обрезью головной части слитка (0,4-0,5 м);

- обрезью хвостовой части заготовки из-за усадки (2-3 м);

- остатком металла в промковше после разливки («козел» 510 т);

-вырезкой по погружному стакану в случае его замены (0,40,6 м);

- потерями с окалиной и на порезке – до 0,2% от массы

разливаемой стали.

industry

industry