Similar presentations:

Производство азотных удобрений

1. Производство азотных удобрений

2. Азотные удобрения — неорганические и органические азотосодержащие вещества. Получают главным образом из синтетического аммиака.

Азотные удобрения представляютсобой белый или желтоватый

кристаллический порошок (кроме

цианамида калия и жидких

удобрений) , хорошо растворимы в

воде. Большинство из них обладает

высокой гигроскопичностью и требует

особой упаковки и хранение.

3. Азотные удобрения содержат азот в трех основных формах:

1) в форме аммиака, связанного с какой-нибудь минеральнойкислотой, — аммиачные удобрения;

2) в нитратной форме, т. е. в виде солей азотной кислоты,—

нитратные удобрения;

3) в амидной форме—амидные удобрения.

4.

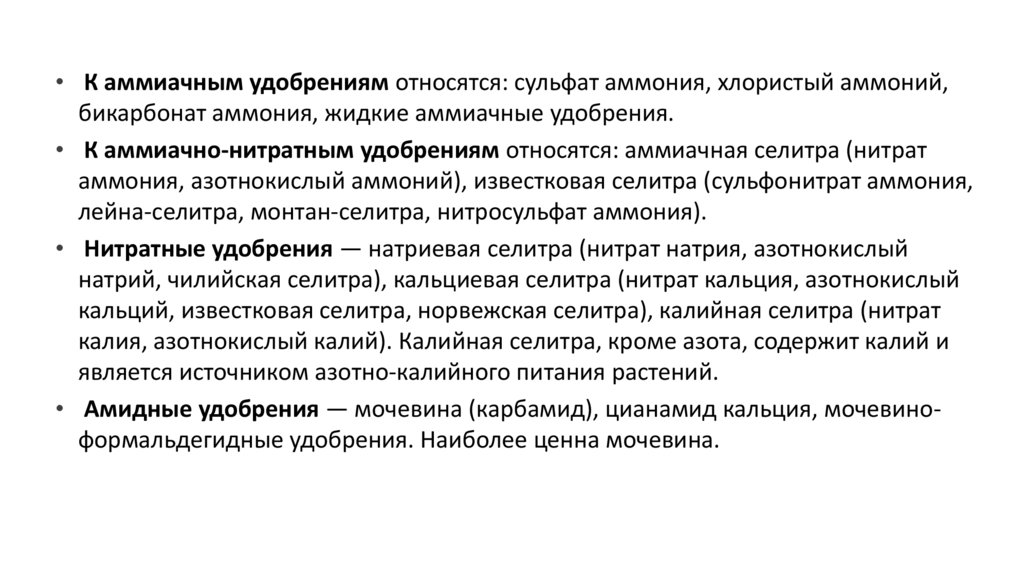

• К аммиачным удобрениям относятся: сульфат аммония, хлористый аммоний,бикарбонат аммония, жидкие аммиачные удобрения.

• К аммиачно-нитратным удобрениям относятся: аммиачная селитра (нитрат

аммония, азотнокислый аммоний), известковая селитра (сульфонитрат аммония,

лейна-селитра, монтан-селитра, нитросульфат аммония).

• Нитратные удобрения — натриевая селитра (нитрат натрия, азотнокислый

натрий, чилийская селитра), кальциевая селитра (нитрат кальция, азотнокислый

кальций, известковая селитра, норвежская селитра), калийная селитра (нитрат

калия, азотнокислый калий). Калийная селитра, кроме азота, содержит калий и

является источником азотно-калийного питания растений.

• Амидные удобрения — мочевина (карбамид), цианамид кальция, мочевиноформальдегидные удобрения. Наиболее ценна мочевина.

5. Аммиачная селитра или нитрат аммония NH4NO3

АММИАЧНАЯ СЕЛИТРАИЛИ НИТРАТ АММОНИЯ NH4NO3

6. В основе процесса производства аммиачной селитры лежит гетерогенная реакция взаимодействия газообразного аммиака с раствором

В ОСНОВЕ ПРОЦЕССА ПРОИЗВОДСТВА АММИАЧНОЙ СЕЛИТРЫЛЕЖИТ ГЕТЕРОГЕННАЯ РЕАКЦИЯ ВЗАИМОДЕЙСТВИЯ

ГАЗООБРАЗНОГО АММИАКА С РАСТВОРОМ АЗОТНОЙ КИСЛОТЫ:

NH3+HNO3 = NH4NO3;

ΔН = —144.9КДЖ

ПРИНЦИПИАЛЬНАЯ СХЕМА ПРОИЗВОДСТВА:

7.

18.

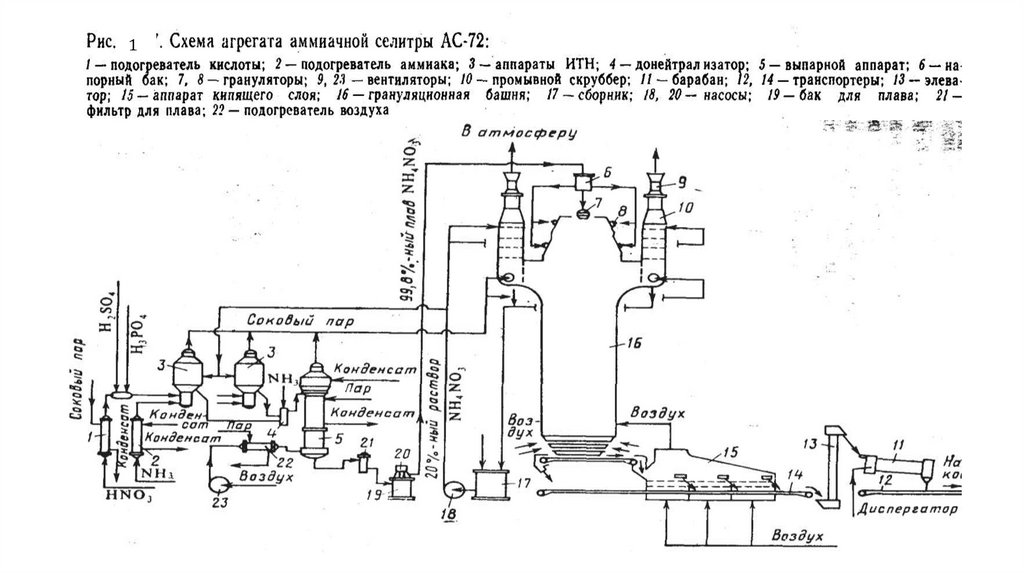

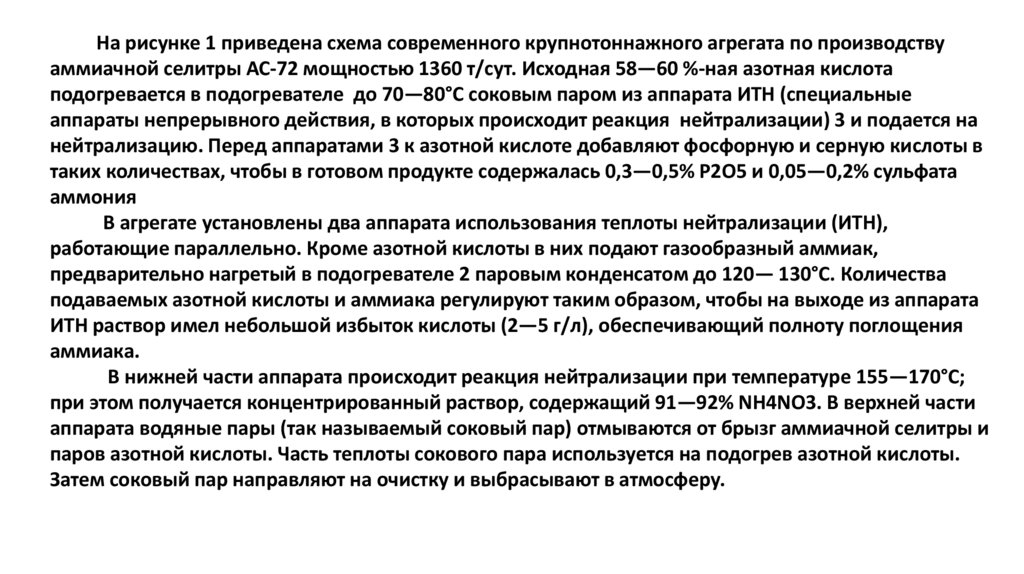

На рисунке 1 приведена схема современного крупнотоннажного агрегата по производствуаммиачной селитры АС-72 мощностью 1360 т/сут. Исходная 58—60 %-ная азотная кислота

подогревается в подогревателе до 70—80°С соковым паром из аппарата ИТН (специальные

аппараты непрерывного действия, в которых происходит реакция нейтрализации) 3 и подается на

нейтрализацию. Перед аппаратами 3 к азотной кислоте добавляют фосфорную и серную кислоты в

таких количествах, чтобы в готовом продукте содержалась 0,3—0,5% Р2О5 и 0,05—0,2% сульфата

аммония

В агрегате установлены два аппарата использования теплоты нейтрализации (ИТН),

работающие параллельно. Кроме азотной кислоты в них подают газообразный аммиак,

предварительно нагретый в подогревателе 2 паровым конденсатом до 120— 130°С. Количества

подаваемых азотной кислоты и аммиака регулируют таким образом, чтобы на выходе из аппарата

ИТН раствор имел небольшой избыток кислоты (2—5 г/л), обеспечивающий полноту поглощения

аммиака.

В нижней части аппарата происходит реакция нейтрализации при температуре 155—170°С;

при этом получается концентрированный раствор, содержащий 91—92% NH4NO3. В верхней части

аппарата водяные пары (так называемый соковый пар) отмываются от брызг аммиачной селитры и

паров азотной кислоты. Часть теплоты сокового пара используется на подогрев азотной кислоты.

Затем соковый пар направляют на очистку и выбрасывают в атмосферу.

9.

Кислый раствор аммиачной селитры направляют в донейтрализатор 4; куда поступает аммиак,необходимый для взаимодействия с оставшейся азотной кислотой. Затем раствор подают в

выпарной аппарат 5. Полученный плав, содержащий 99,7—99,8% селитры, при 175°С проходит

фильтр 21 и центробежным погружным насосом 20 подается в напорный бак 6, а затем в

прямоугольную металлическую грануляционную башню 16.

В верхней части башни расположены грануляторы 7 и 8, в нижнюю часть которых подают

воздух, охлаждающий падающие сверху капли селитры. Во время падения капель селитры с высоты

50—55 м при обтекании их потоком воздуха образуются гранулы удобрения. Температура гранул на

выходе из башни равна 90—110°С; горячие гранулы охлаждают в аппарате кипящего слоя 15. Это

прямоугольный аппарат, имеющий три секции и

снабженный решеткой с отверстиями.

Под решетку вентиляторами подают воздух; при этом создается псевдоожиженный слой

гранул селитры, поступающих по транспортеру из грануляционной башни. Воздух после охлаждения

попадает в грануляционную башню.

Гранулы аммиачной селитры транспортером 14 подают на обработку поверхностно-активными

веществами во вращающийся барабан. Затем готовое удобрение транспортером 12 направляют на

упаковку.

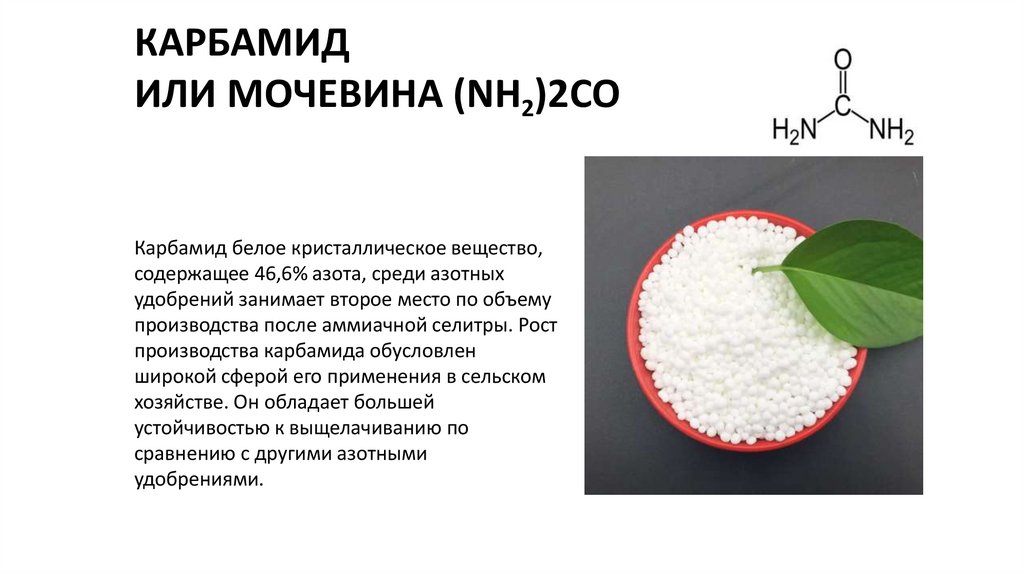

10. Карбамид или мочевина (NH2)2CO

КАРБАМИДИЛИ МОЧЕВИНА (NH2)2CO

Карбамид белое кристаллическое вещество,

содержащее 46,6% азота, среди азотных

удобрений занимает второе место по объему

производства после аммиачной селитры. Рост

производства карбамида обусловлен

широкой сферой его применения в сельском

хозяйстве. Он обладает большей

устойчивостью к выщелачиванию по

сравнению с другими азотными

удобрениями.

11.

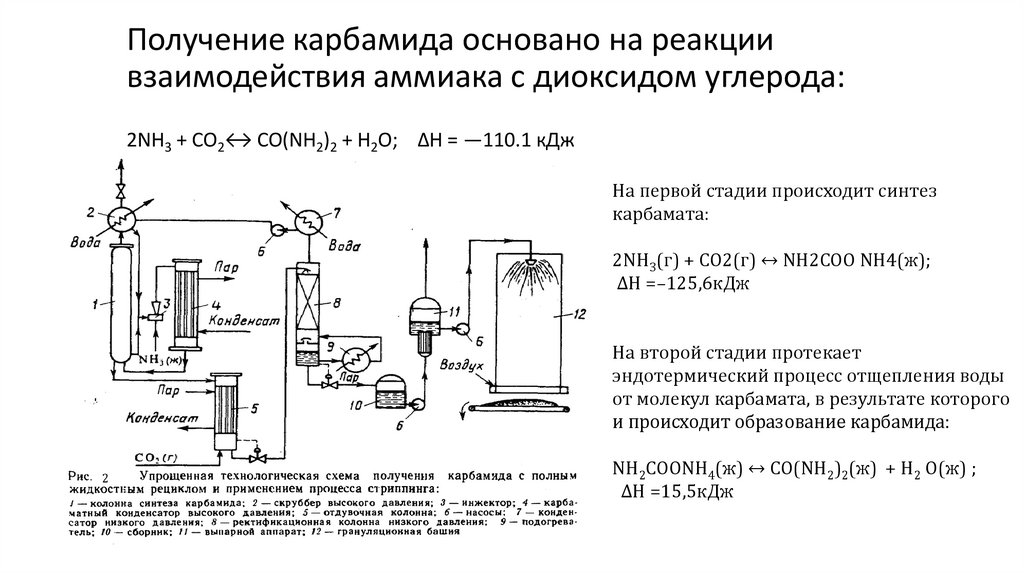

Получение карбамида основано на реакциивзаимодействия аммиака с диоксидом углерода:

2NH3 + CO2↔ CO(NH2)2 + H2O; ΔН = —110.1 кДж

На первой стадии происходит синтез

карбамата:

2NH3(г) + CO2(г) ↔ NH2СОО NH4(ж);

ΔН =–125,6кДж

На второй стадии протекает

эндотермический процесс отщепления воды

от молекул карбамата, в результате которого

и происходит образование карбамида:

2

NH2СООNH4(ж) ↔ CO(NH2)2(ж) + H2 O(ж) ;

ΔН =15,5кДж

12.

На рис. 2 приведена упрощенная схема крупнотоннажного агрегата синтеза карбамида сжидкостным рециклом и применением стриппингпроцесса. В ней можно выделить узел

высокого давления, узел низкого давления и систему грануляции. Водный раствор карбамата

аммония и углеаммонийных солей, а также аммиак и диоксид углерода поступают в нижнюю

часть колонны синтеза 1 из конденсатора высокого давления 4. В колонне синтеза при

температуре 170—190°С и давлении 13—15 МПа заканчивается образование карбамата и

протекает реакция синтеза карбамида. Расход реагентов подбирают таким образом, чтобы в

реакторе молярное отношение NH3:СО2 составляло 2,8—2,9. Жидкая реакционная смесь (плав)

из колонны синтеза карбамида поступает в отдувочную колонну 5, где стекает по трубкам вниз.

Противотоком к плаву подают сжатый в компрессоре до давления 13— 15 МПа диоксид

углерода, к которому для образования пассивирующей пленки и уменьшения коррозии

оборудования добавлен воздух в количестве, обеспечивающем в смеси концентрацию кислорода

0,5-0,8%. Отдувочная колонна обогревается водяным паром. Парогазовая смесь из колонны 5,

содержащая свежий диоксид углерода, поступает в конденсатор высокого давления 4. В него же

вводят жидкий аммиак. Он одновременно служит рабочим потоком в инжекторе 3, подающем в

конденсатор раствор углеаммонийных солей из скруббера 2 и при необходимости часть плава из

колонны синтеза. В конденсаторе образуется карбамат. Выделяющуюся при реакции теплоту

используют для получения водяного пара.

13.

Из верхней части колонны синтеза непрерывно выходят непрореагировавшие газы,поступающие в скруббер высокого давления 2, в котором большая часть их конденсируется за

счет водного охлаждения, образуя водный раствор карбамата и углеаммонийных солей.

Водный раствор карбамида, выходящий из отдувочной колонны 5, содержит 4-5%

карбамата. Для окончательного его разложения раствор дросселируют до давления 0,3-0,6

МПа и затем направляют в верхнюю часть ректификационной колонны 8. Жидкая фаза стекает

в колонне вниз по насадке противотоком к парогазовой смеси, поднимающейся снизу вверх;

из верхней части колонны выходят NH3, CO2 и водяные пары. Водяные пары конденсируются в

конденсаторе низкого давления 7, при этом растворяется основная часть аммиака и диоксида

углерода. Полученный раствор направляют в скруббер 2. Окончательная очистка газов,

выбрасываемых в атмосферу, производится абсорбционными методами (на схеме не

показана).

70%-ный водный раствор карбамида, выходящий из нижней части ректификационной

колонны 8, отделяют от парогазовой смеси и направляют после снижения давления до

атмосферного сначала на вы-парку, а затем на грануляцию. Перед распылением плава в

грануляционной башне 12 к нему добавляют кондиционирующие добавки, например

мочевиноформальдегидную смолу, чтобы получить неслеживающееся удобрение, не

портящееся при хранении.

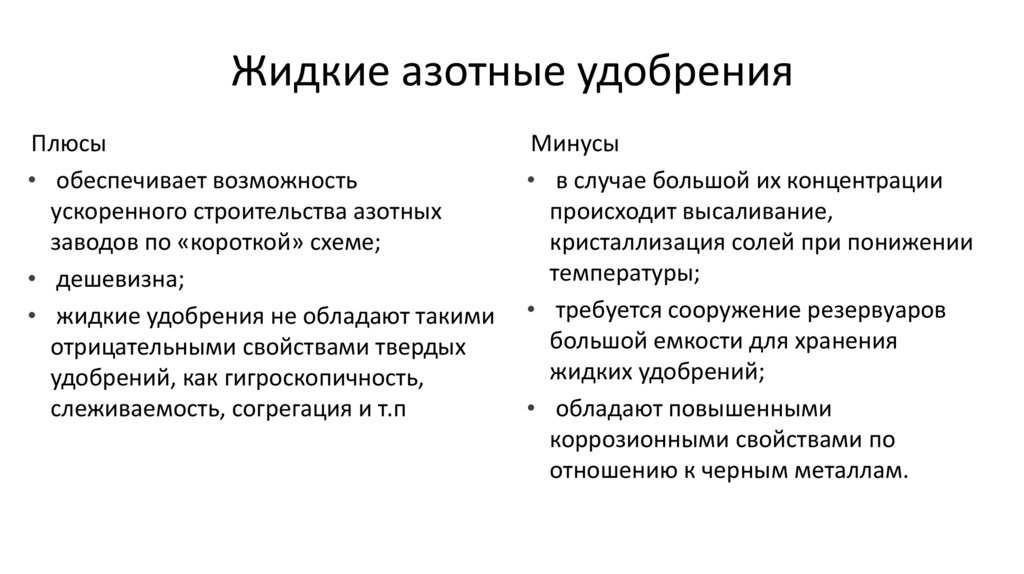

14. Жидкие азотные удобрения

• растворы аммиачной селитры;• карбамида;

• кальциевой селитры;

• их смесей в жидком аммиаке или в концентрированной

аммиачной воде – так называемые аммиакаты.

15. Жидкие азотные удобрения

Плюсы• обеспечивает возможность

ускоренного строительства азотных

заводов по «короткой» схеме;

• дешевизна;

• жидкие удобрения не обладают такими

отрицательными свойствами твердых

удобрений, как гигроскопичность,

слеживаемость, согрегация и т.п

Минусы

• в случае большой их концентрации

происходит высаливание,

кристаллизация солей при понижении

температуры;

• требуется сооружение резервуаров

большой емкости для хранения

жидких удобрений;

• обладают повышенными

коррозионными свойствами по

отношению к черным металлам.

chemistry

chemistry