Similar presentations:

Производство аммиачной селитры под атмосферным давлением

1. Лекция 2.2 Производство аммиачной селитры под атмосферным давлением (4 часа)

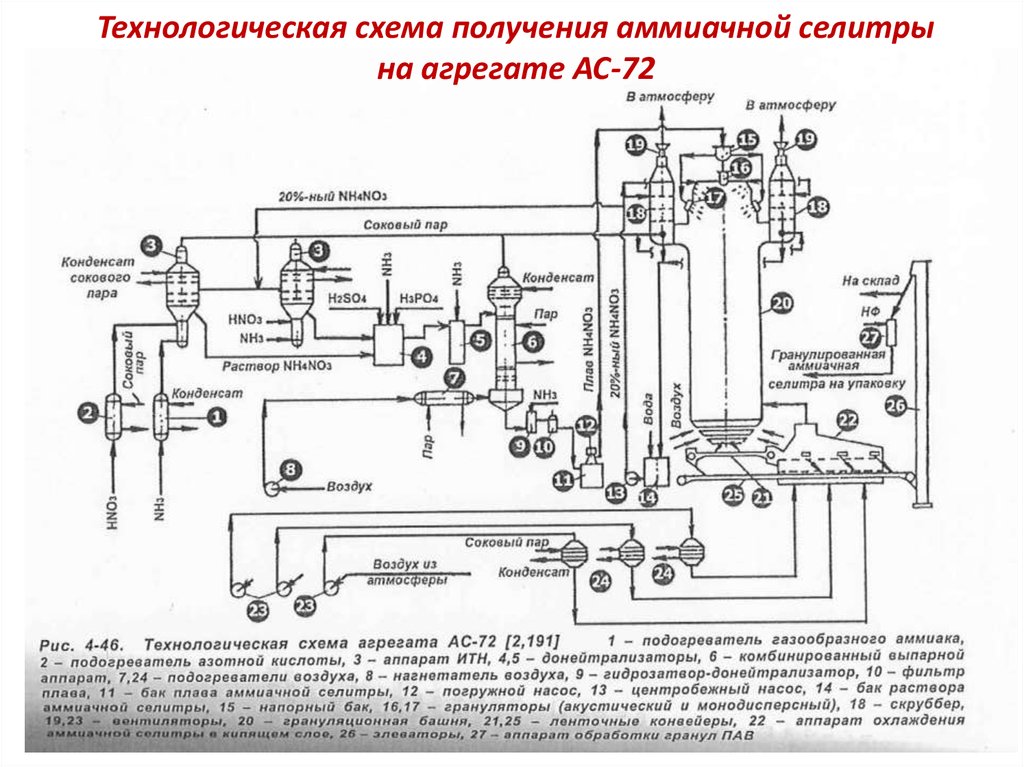

2. Технологическая схема получения аммиачной селитры на агрегате АС-72

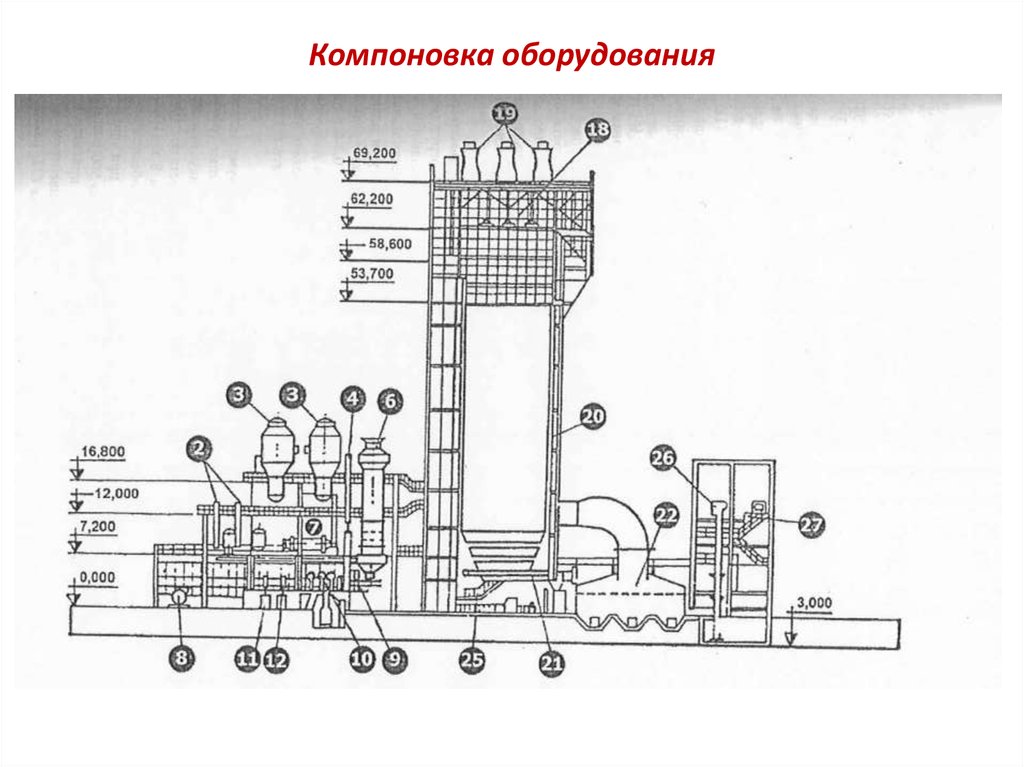

3. Компоновка оборудования

4.

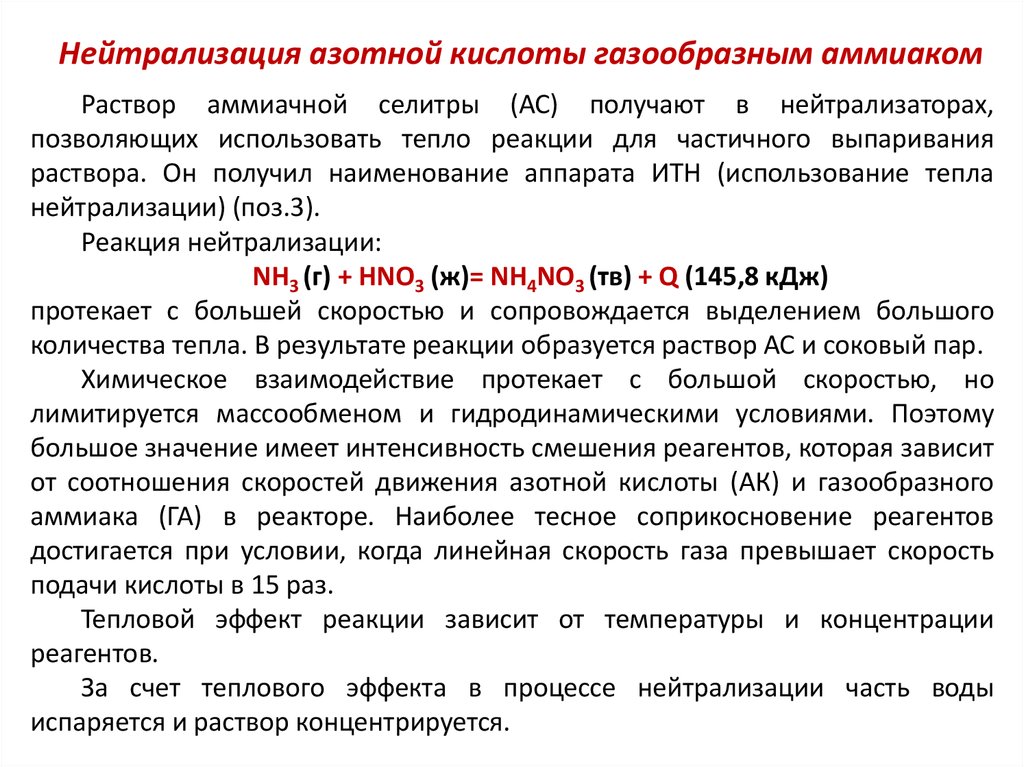

Нейтрализация азотной кислоты газообразным аммиакомРаствор аммиачной селитры (АС) получают в нейтрализаторах,

позволяющих использовать тепло реакции для частичного выпаривания

раствора. Он получил наименование аппарата ИТН (использование тепла

нейтрализации) (поз.3).

Реакция нейтрализации:

NH3 (г) + HNO3 (ж)= NH4NO3 (тв) + Q (145,8 кДж)

протекает с большей скоростью и сопровождается выделением большого

количества тепла. В результате реакции образуется раствор АС и соковый пар.

Химическое взаимодействие протекает с большой скоростью, но

лимитируется массообменом и гидродинамическими условиями. Поэтому

большое значение имеет интенсивность смешения реагентов, которая зависит

от соотношения скоростей движения азотной кислоты (АК) и газообразного

аммиака (ГА) в реакторе. Наиболее тесное соприкосновение реагентов

достигается при условии, когда линейная скорость газа превышает скорость

подачи кислоты в 15 раз.

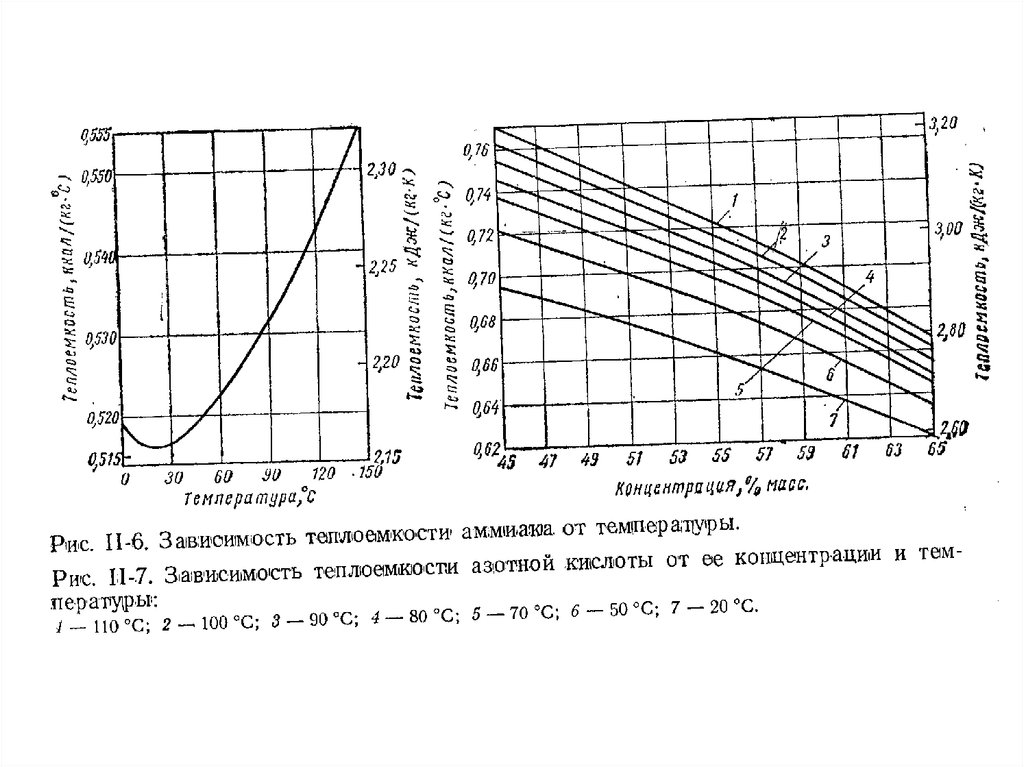

Тепловой эффект реакции зависит от температуры и концентрации

реагентов.

За счет теплового эффекта в процессе нейтрализации часть воды

испаряется и раствор концентрируется.

5.

Конечная цель – получение твердого нитрата аммония, поэтому настадии нейтрализации стремятся получить более концентрированные

растворы NН4NО3, чтобы в дальнейшем упростить и удешевить стадию

выпаривания раствора до состояния безводного плава.

С целью более полного выделения воды АК и ГА предварительно

подогревают. При одинаковой концентрации АК с повышением температуры

на 10 С концентрация раствора нитрата аммония повышается на 1 %. При

подогревании аммиака увеличивается скорость его поступления в

реакционную массу, улучшается перемешивание реагентов и ускоряется

процесс нейтрализации, снижается возможность потери аммиака с

отходящим соковым паром.

Если концентрация АК не выше 50 % получаются растворы АС

концентрацией 82 – 85 %. Если концентрация АК выше (58 – 60 %)

получаются растворы АС концентрацией 89 – 95 %.

Нейтрализация проводится на одном или двух параллельно

работающих аппаратах ИТН при давлении близком к атмосферному (Ризб

от 0,02 до 0,08 кгс/см2). Температура процесса от 148 до 165 оС.

Получается 89 – 94 %-й раствор АС. На выходе из аппарата ИТН раствор

имеет некоторый избыток АК (от 2 до 7 г/л). Это необходимо для полноты

поглощения ГА в реакционной зоне.

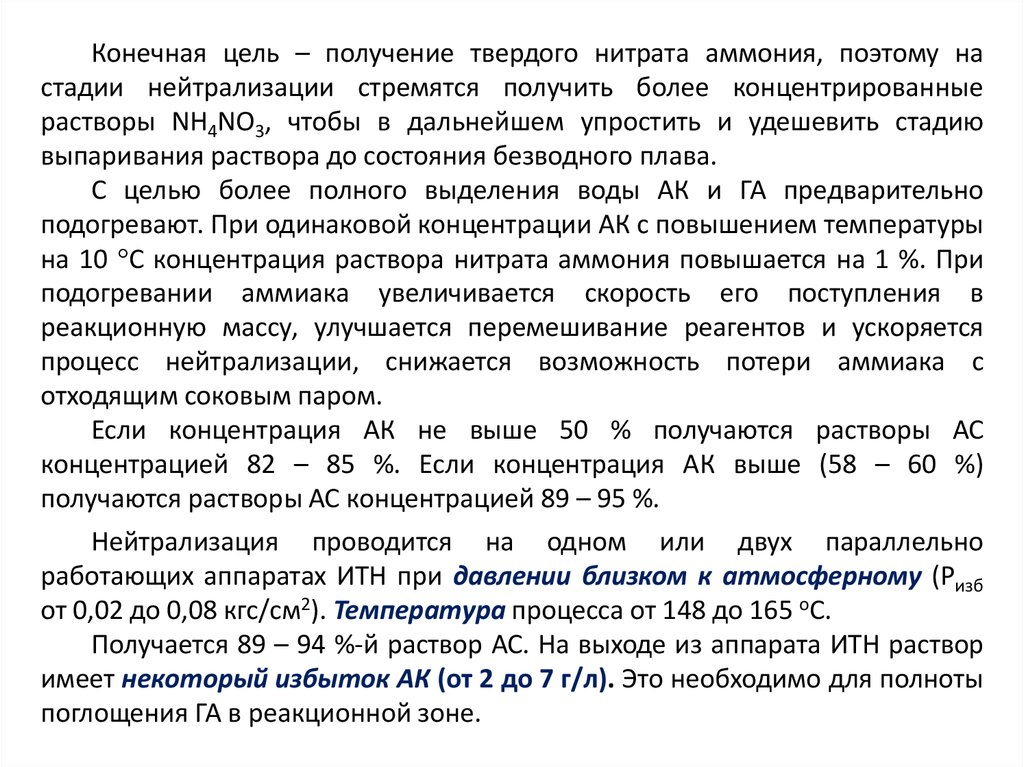

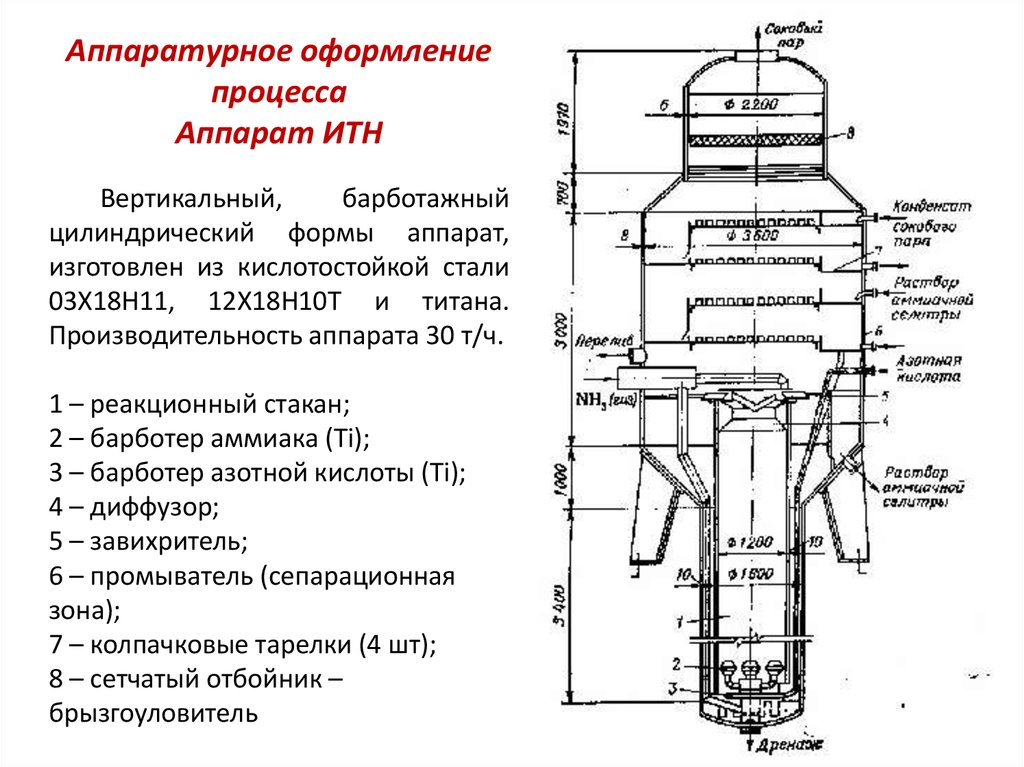

6. Аппаратурное оформление процесса Аппарат ИТН

Вертикальный,барботажный

цилиндрический формы аппарат,

изготовлен из кислотостойкой стали

03Х18Н11, 12Х18Н10Т и титана.

Производительность аппарата 30 т/ч.

1 – реакционный стакан;

2 – барботер аммиака (Ti);

3 – барботер азотной кислоты (Ti);

4 – диффузор;

5 – завихритель;

6 – промыватель (сепарационная

зона);

7 – колпачковые тарелки (4 шт);

8 – сетчатый отбойник –

брызгоуловитель

7. Две зоны аппарата ИТН

Реакционная зона расположена в нижней части аппарата ИТН. Времяпребывания реагентов в ней 0,5 – 1 с, раствор АС нагревается за счёт тепла

реакции и вскипает, поднимаясь вверх. Верхняя часть реакционного стакана

заканчивается диффузором, обеспечивающим постепенное нарастание

скорости на выходе, предотвращая возникновение гидроударов больших

масс парожидкостной смеси. Завихрители сообщают паро-жидкостной смеси

вращательное движение. При испарении кипящего раствора образуется

соковый пар, содержащий помимо паров воды аэрозоли АС аммиака,

кислоты.

Соковый пар поступает в сепарационную зону аппарата ИТН, состоящую

из 4 тарелок и брызгоуловителя, где очищается от аэрозолей.

На 1-ю и 2-ю тарелки насосом подаётся 25 %-й раствор АС, концентрация

HNO3 до 15 г/л. Раствор из промывных тарелок сливается в реакционную

часть аппарата ИТН. Количеством подаваемого раствора АС регулируют

температуру в реакционной зоне от 148 до 165 оС.

На 3-ю и 4-ю тарелки насосом подаётся конденсат сокового пара.

Полученный после промывки раствор сливается в ёмкость. После охлаждения

соковый пар с температурой до 110 оС частично направляется в межтрубное

пространство подогревателя АК (поз. 2), а основная часть в промывной

скруббер (поз. 18) для очистки от аммиака и аэрозоля АС.

8.

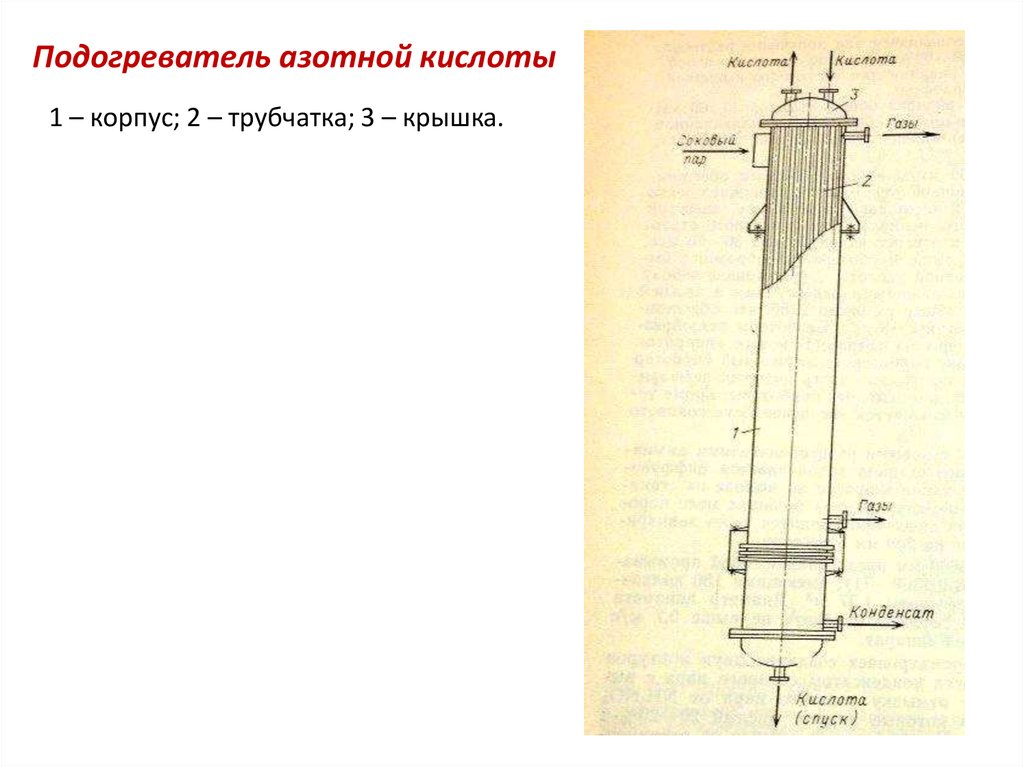

Подогреватель азотной кислоты1 – корпус; 2 – трубчатка; 3 – крышка.

9.

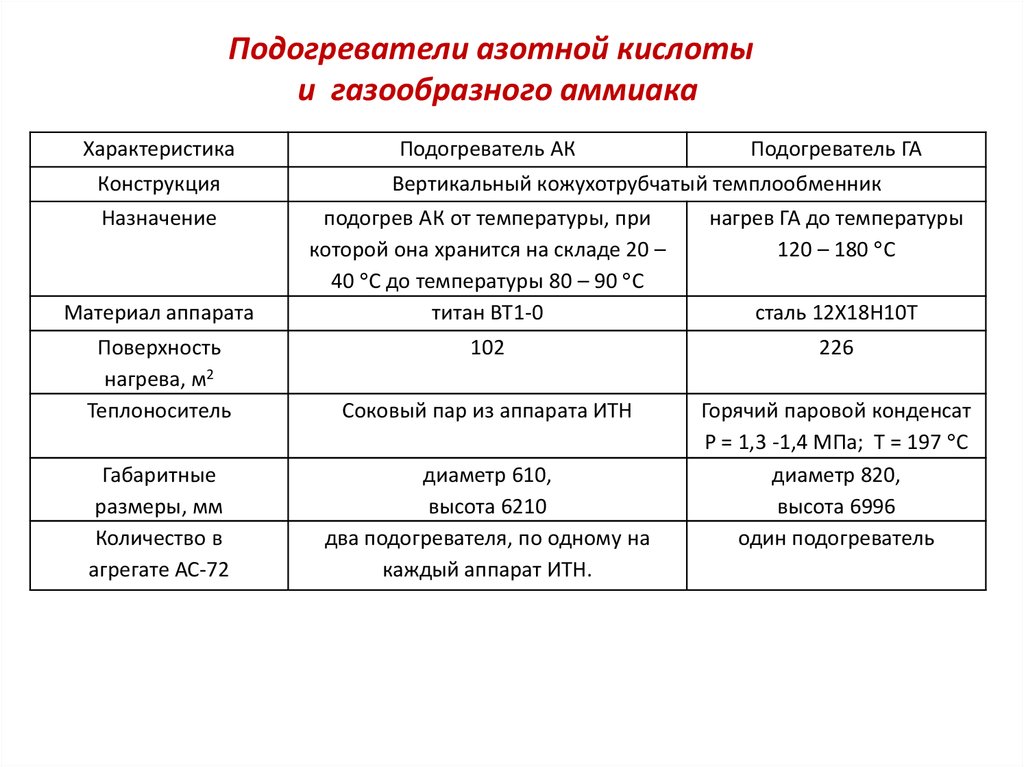

Подогреватели азотной кислотыи газообразного аммиака

Характеристика

Конструкция

Назначение

Материал аппарата

Подогреватель АК

Подогреватель ГА

Вертикальный кожухотрубчатый темплообменник

подогрев АК от температуры, при

которой она хранится на складе 20 –

40 С до температуры 80 – 90 С

титан ВТ1-0

нагрев ГА до температуры

120 – 180 С

сталь 12Х18Н10Т

Поверхность

нагрева, м2

Теплоноситель

102

226

Соковый пар из аппарата ИТН

Габаритные

размеры, мм

Количество в

агрегате АС-72

диаметр 610,

высота 6210

два подогревателя, по одному на

каждый аппарат ИТН.

Горячий паровой конденсат

Р = 1,3 -1,4 МПа; Т = 197 С

диаметр 820,

высота 6996

один подогреватель

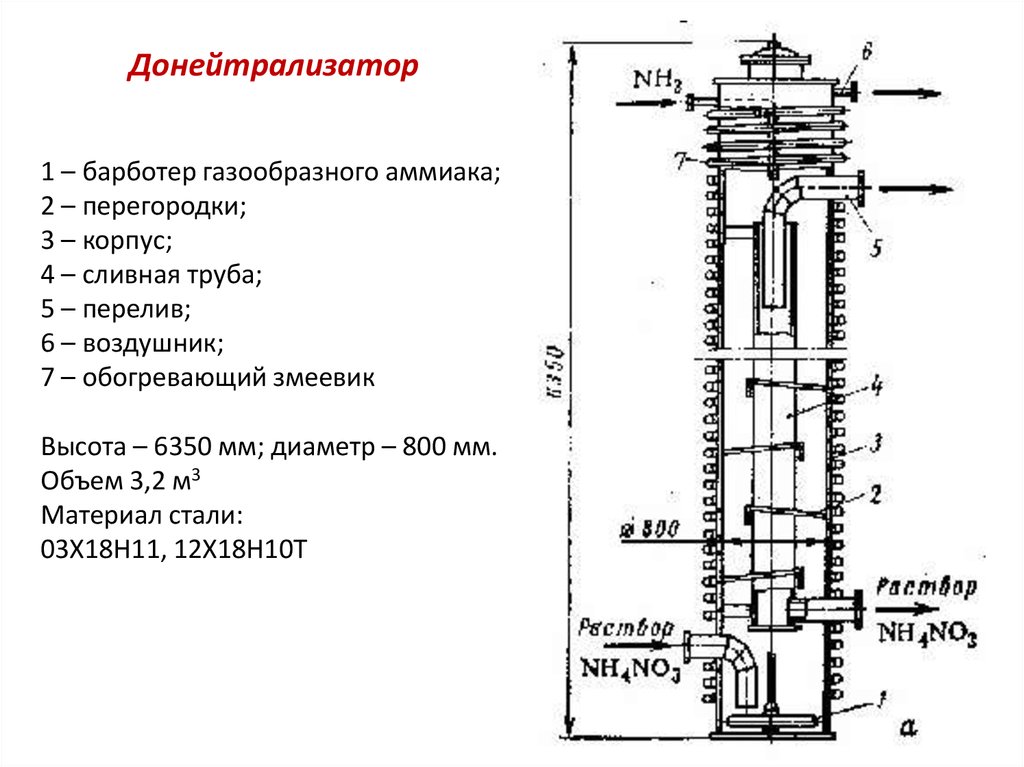

10. Донейтрализация

Кислый раствор не должен попадать в выпарной аппарат (поз. 6).Раствор АС с температурой 148 – 165 оС направляется в донейтрализатор

поз. 4. Туда же подаётся раствор АС с концентрацией от 88 до 94 % и

температурой 148 – 155 оС из цеха по производству сложных удобрений.

Донейтрализация избыточной кислотности (с 4 г/л до 2-1,5 г/л) проводится с

помощью ГА. Не допускается понижение концентрации аммиака в

полученном в растворе АС ниже 0,1 г/л.

Раствор АС вводят в нижнюю часть донейтрализатора. По центральной

трубе в нижнюю часть подается ГА. Нейтрализация происходит в

реакционной вставке. При нейтрализации за счет выделяющегося тепла

образуется соковый пар. Парожидкостная эмульсия через верхние отверстия

из реакционной вставки выходит в сепарационную часть; соковый пар

отводится через воздушник под тарелку аппарата ИТН; нейтрализованный

раствор переливается через выводной штуцер.

Один аппарат обеспечивает нейтрализацию более 60 м3/ч 88 – 92 % -го

раствора АС.

В контрольном донейтрализаторе поз. 5 нейтрализуются проскоки

кислого раствора из аппарата 4. Также используют ГА. После аппарата 5

раствор АС имеет избыточную щёлочность до 0,5 г/л по аммиаку.

11. 1 – барботер газообразного аммиака; 2 – перегородки; 3 – корпус; 4 – сливная труба; 5 – перелив; 6 – воздушник; 7 –

Донейтрализатор1 – барботер газообразного аммиака;

2 – перегородки;

3 – корпус;

4 – сливная труба;

5 – перелив;

6 – воздушник;

7 – обогревающий змеевик

Высота – 6350 мм; диаметр – 800 мм.

Объем 3,2 м3

Материал стали:

03Х18Н11, 12Х18Н10Т

12.

УпариваниеУпаривание 89 – 94 % раствора АС до концентрации 99,8 % производится

в выпарных аппаратах (ВА) поз.6 за счет тепла конденсации насыщенного

пара давлением 0,02 МПа и температурой не более 209 °С.

ВА имеет трубчатую часть, нижнюю часть и верхнюю сепарационную

часть. Далее номера позиций по рисунку ВА.

В межтрубное пространство трубчатой части ВА подаётся пар с Р до 18

кгс/см2. Такой же пар подаётся в змеевики трёх концентрационных тарелок.

В нижнюю часть ВА вентилятором подаётся атмосферный воздух,

нагретый паром до 175 – 200 оС, в подогревателе воздуха (поз. 7). Воздух

проходит через концентрационные тарелки 5 и поступает в трубки 4

трубчатой части.

Горячий воздух в трубках контактирует с упариваемым раствором АС,

который в виде плёнки «сползает» по трубкам 4 трубчатой части в нижнюю

часть, где последовательно проходит концентрационные тарелки 5. На

тарелках есть обогреваемые змеевики 6. Из раствора АС испаряется вода, и

смесь воздуха с водяными парами (ПВС) поступает в сепарационную часть ВА.

Там на двух ситчатых тарелках 2 ПВС очищается от аммиака и аэрозолей.

Ситчатые тарелки орошаются паровым конденсатом. Затем ПВС идёт в

промывочный скруббер (поз. 18 на ТС). Далее номера – по ТС.

13.

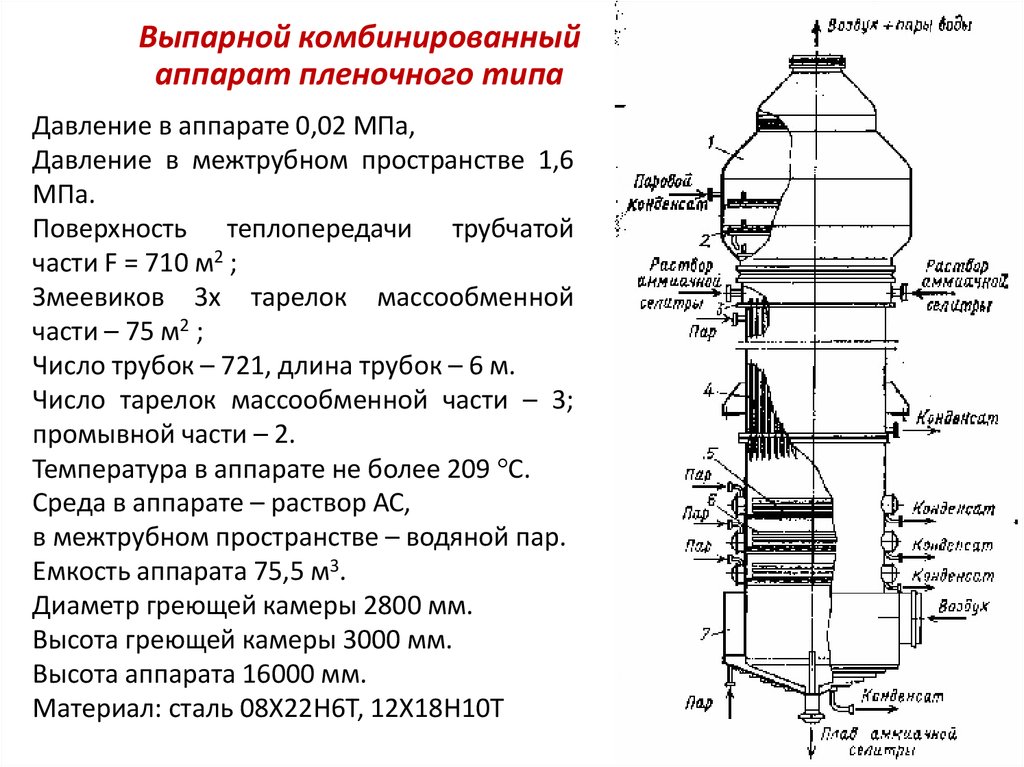

Выпарной комбинированныйаппарат пленочного типа

Давление в аппарате 0,02 МПа,

Давление в межтрубном пространстве 1,6

МПа.

Поверхность теплопередачи трубчатой

части F = 710 м2 ;

Змеевиков 3х тарелок массообменной

части – 75 м2 ;

Число трубок – 721, длина трубок – 6 м.

Число тарелок массообменной части – 3;

промывной части – 2.

Температура в аппарате не более 209 С.

Среда в аппарате – раствор АС,

в межтрубном пространстве – водяной пар.

Емкость аппарата 75,5 м3.

Диаметр греющей камеры 2800 мм.

Высота греющей камеры 3000 мм.

Высота аппарата 16000 мм.

Материал: сталь 08Х22Н6Т, 12Х18Н10Т

14. Гранулятор акустический леечного типа

Для получения АС высокого качества ее плав должен иметьконцентрацию не менее 99,4 % и температуру 175 – 195 °С.

При высокой температуре плав частично разлагается на аммиак и АК и

выходит закисленный. Для нейтрализации аммиаком плав поступает в

гидрозатвор-нейтрализатор 9, затем через фильтр 10, в накопительный бак

11 и оттуда насосом 12 – в грануляторы (одним, двумя или тремя потоками).

Гранулятор акустический леечного типа

Предназначен для равномерного разбрызгивания плава АС по

заданной площади сечения грануляционной башни. Производительность

15 – 30 т/ч. Рабочая температура 185 °С, зона орошения 3 – 5 метров.

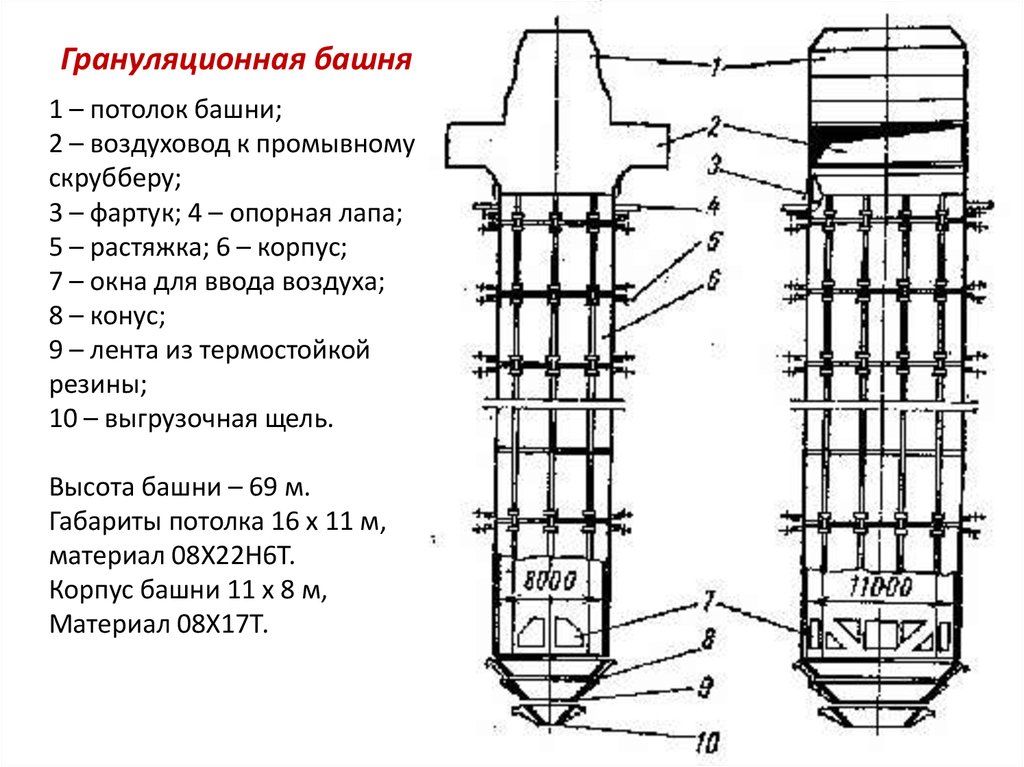

15. Грануляционная башня

1 – потолок башни;2 – воздуховод к промывному

скрубберу;

3 – фартук; 4 – опорная лапа;

5 – растяжка; 6 – корпус;

7 – окна для ввода воздуха;

8 – конус;

9 – лента из термостойкой

резины;

10 – выгрузочная щель.

Высота башни – 69 м.

Габариты потолка 16 х 11 м,

материал 08Х22Н6Т.

Корпус башни 11 х 8 м,

Материал 08Х17Т.

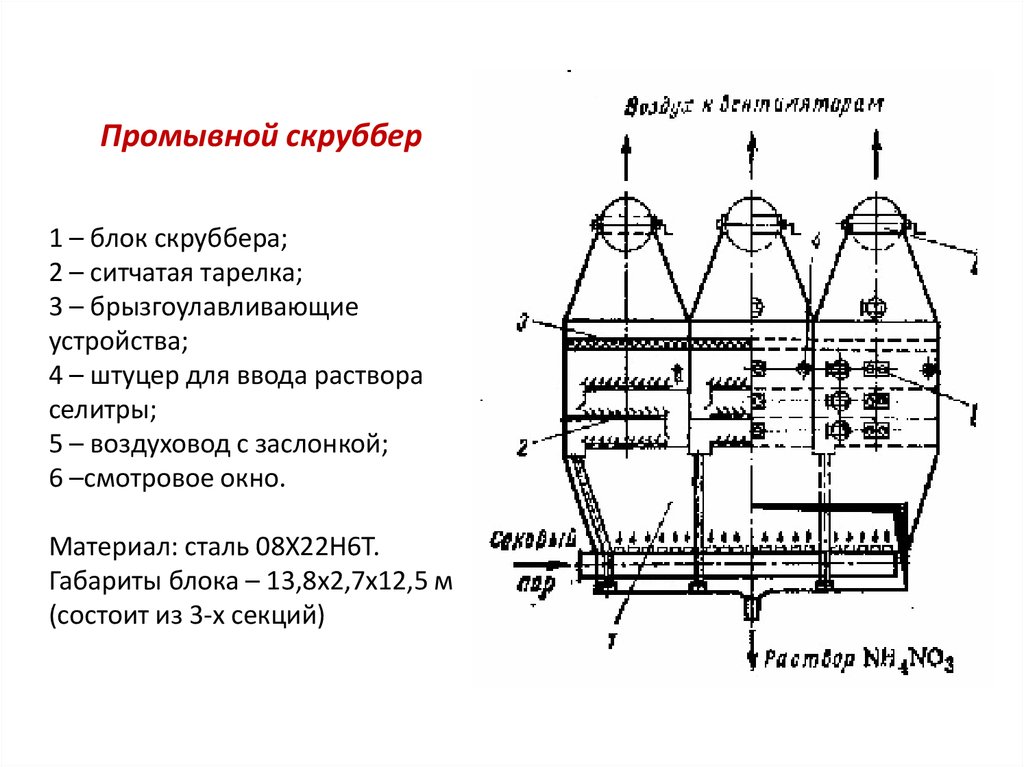

16. Промывной скруббер

1 – блок скруббера;2 – ситчатая тарелка;

3 – брызгоулавливающие

устройства;

4 – штуцер для ввода раствора

селитры;

5 – воздуховод с заслонкой;

6 –смотровое окно.

Материал: сталь 08Х22Н6Т.

Габариты блока – 13,8х2,7х12,5 м

(состоит из 3-х секций)

17.

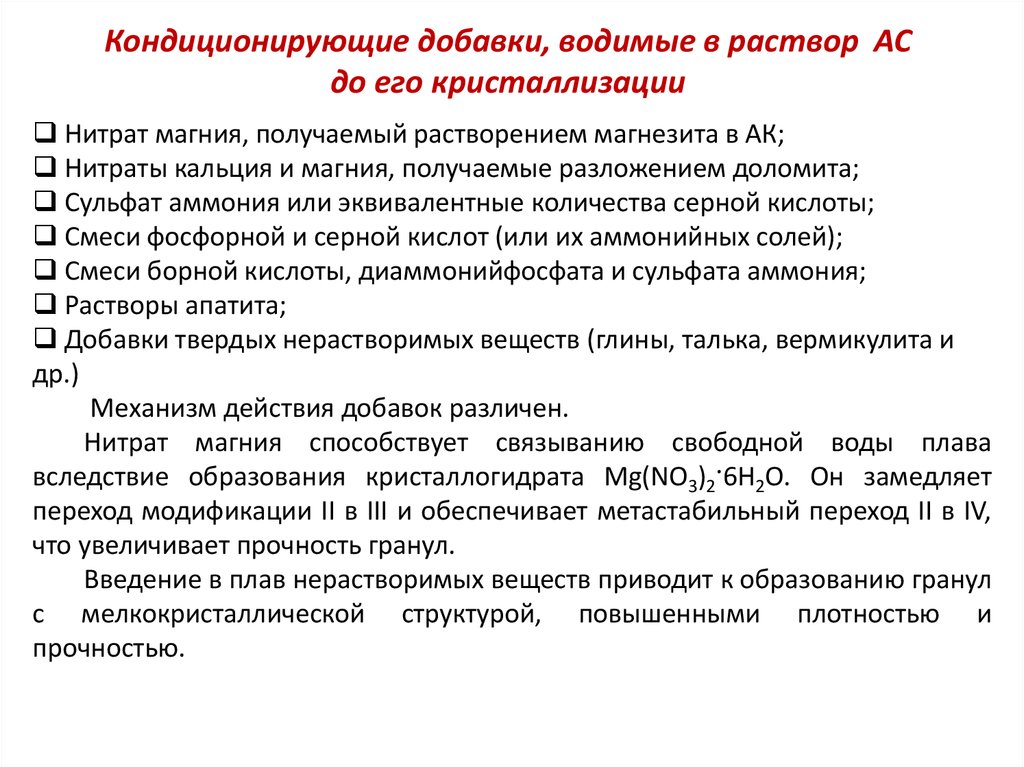

Кондиционирующие добавки, водимые в раствор АСдо его кристаллизации

Нитрат магния, получаемый растворением магнезита в АК;

Нитраты кальция и магния, получаемые разложением доломита;

Сульфат аммония или эквивалентные количества серной кислоты;

Смеси фосфорной и серной кислот (или их аммонийных солей);

Смеси борной кислоты, диаммонийфосфата и сульфата аммония;

Растворы апатита;

Добавки твердых нерастворимых веществ (глины, талька, вермикулита и

др.)

Механизм действия добавок различен.

Нитрат магния способствует связыванию свободной воды плава

вследствие образования кристаллогидрата Mg(NO3)2·6H2O. Он замедляет

переход модификации II в III и обеспечивает метастабильный переход II в IV,

что увеличивает прочность гранул.

Введение в плав нерастворимых веществ приводит к образованию гранул

с мелкокристаллической структурой, повышенными плотностью и

прочностью.

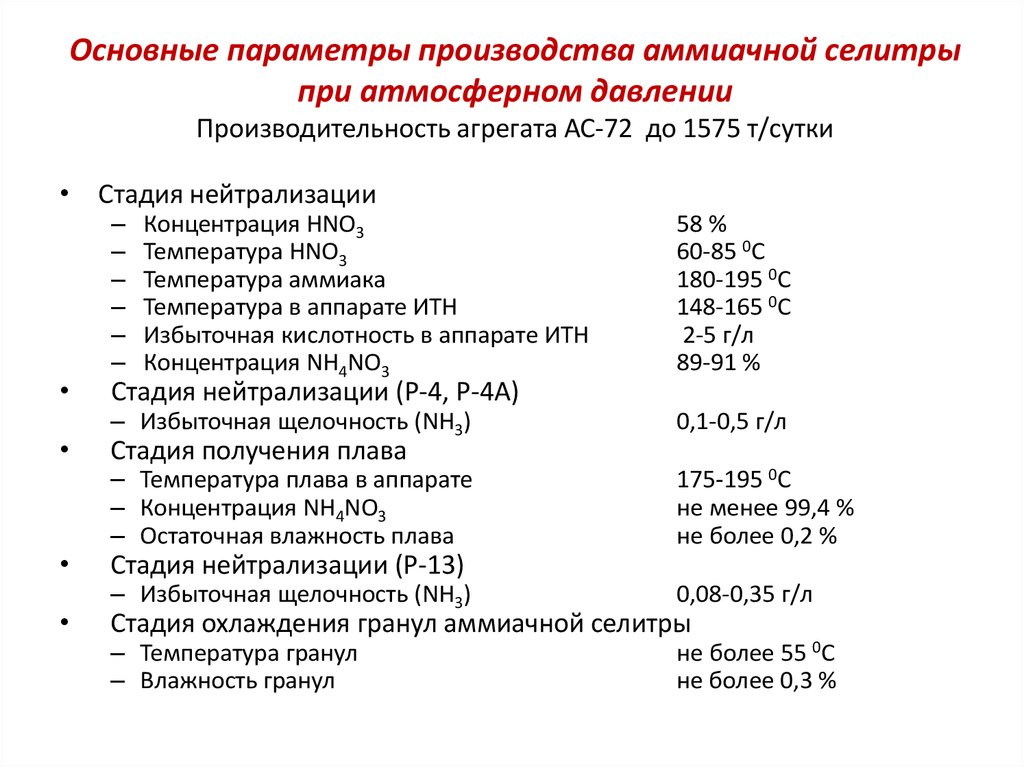

18. Основные параметры производства аммиачной селитры при атмосферном давлении Производительность агрегата АС-72 до 1575 т/сутки

• Стадия нейтрализации–

–

–

–

–

–

Концентрация HNO3

Температура HNO3

Температура аммиака

Температура в аппарате ИТН

Избыточная кислотность в аппарате ИТН

Концентрация NH4NO3

58 %

60-85 0С

180-195 0С

148-165 0С

2-5 г/л

89-91 %

Стадия нейтрализации (Р-4, Р-4А)

– Избыточная щелочность (NH3)

0,1-0,5 г/л

– Температура плава в аппарате

– Концентрация NH4NO3

– Остаточная влажность плава

175-195 0С

не менее 99,4 %

не более 0,2 %

Стадия получения плава

Стадия нейтрализации (Р-13)

– Избыточная щелочность (NH3)

0,08-0,35 г/л

– Температура гранул

– Влажность гранул

не более 55 0С

не более 0,3 %

Стадия охлаждения гранул аммиачной селитры

19.

20.

21.

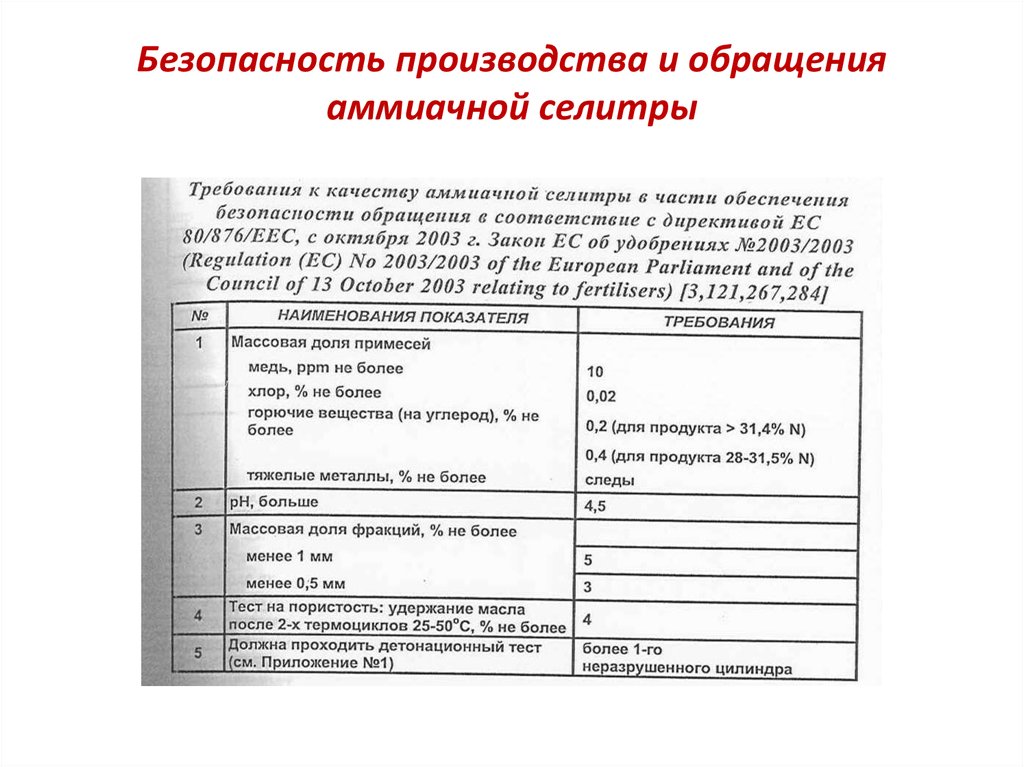

Безопасность производства и обращенияаммиачной селитры

22.

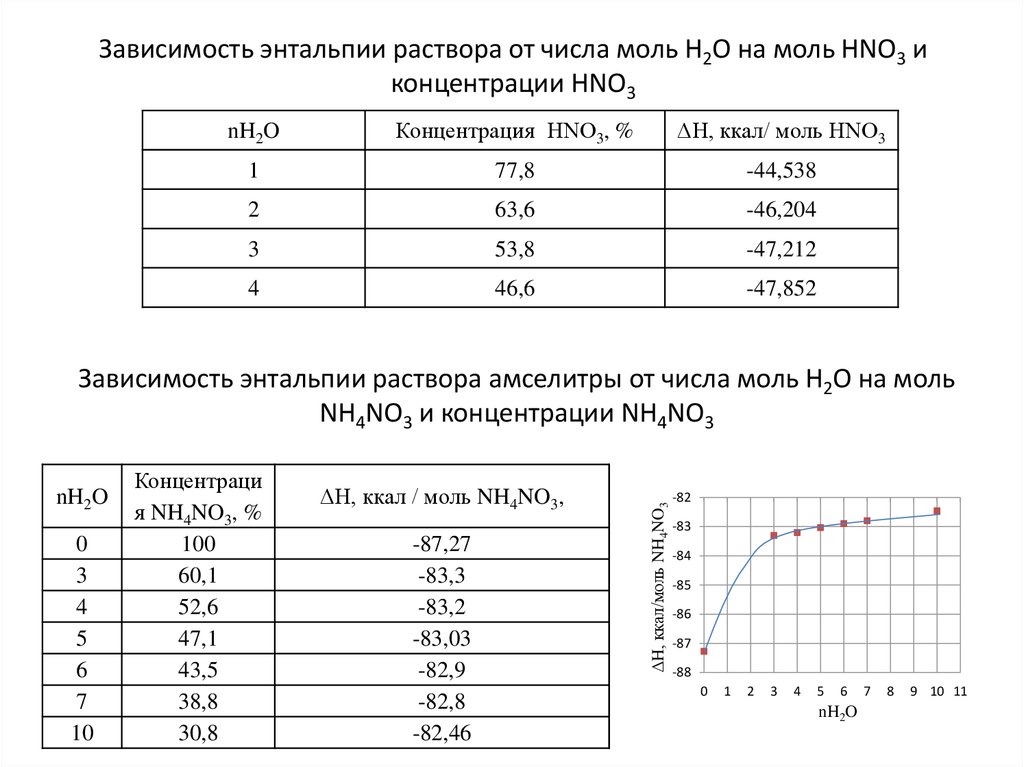

23. Зависимость энтальпии раствора от числа моль Н2О на моль HNO3 и концентрации HNO3

nH2OКонцентрация HNO3, %

ΔH, ккал/ моль HNO3

1

77,8

-44,538

2

63,6

-46,204

3

53,8

-47,212

4

46,6

-47,852

nH2O

0

3

4

5

6

7

10

Концентраци

я NH4NO3, %

100

60,1

52,6

47,1

43,5

38,8

30,8

ΔH, ккал / моль NH4NO3,

-87,27

-83,3

-83,2

-83,03

-82,9

-82,8

-82,46

ΔH, ккал/моль NH4NO3

Зависимость энтальпии раствора амселитры от числа моль Н2О на моль

NH4NO3 и концентрации NH4NO3

-82

-83

-84

-85

-86

-87

-88

0

1

2

3

4

5

6

nH2O

7

8

9 10 11

chemistry

chemistry