Similar presentations:

Детали машин. Курсовое проектирование

1.

Детали машинКурсовое проектирование

В.И. Капустин, К.В. Захарченко

НГТУ

Новосибирск

2.

ВЫПОЛНЕНИЕ РАСЧЁТОВВ соответствии с ГОСТ 2.106 расчёт должен содержать:

1. Цель расчёта.

2. Условия расчёта и исходные данные. В соответствии с

этим требованием в каждом разделе должен быть пункт

«Исходные данные».

3. Расчётную схему. Например, в расчётах передач

необходимо приводить кинематическую схему по ГОСТ

2.703 с элементами по ГОСТ 2.770;иногда в двух проекциях;

другие разделы также могут содержать эскизы и схемы.

4. Расчёт. Последовательность либо алгоритм расчёта

должны приводиться с обозначениями пунктов. Расчет

должен быть «прозрачным» т.е. доступным для проверки.

5. Выводы.

3.

Контрольное задание № 74.11. Проверочный расчет подшипников

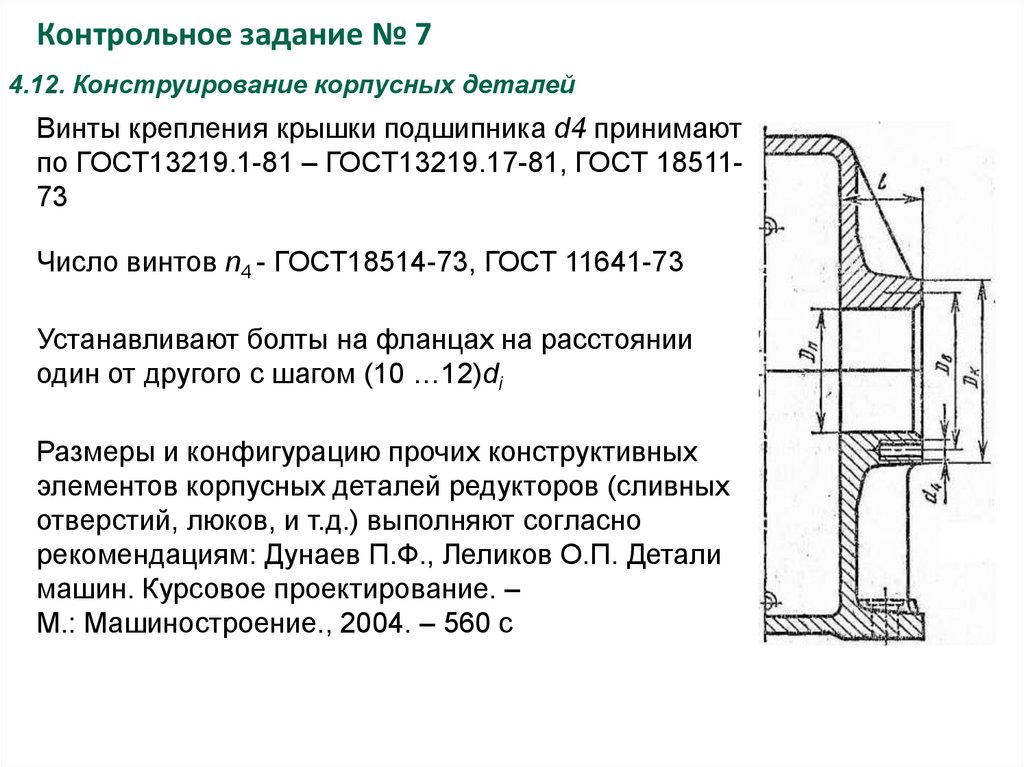

4.12. Конструирование корпусных деталей

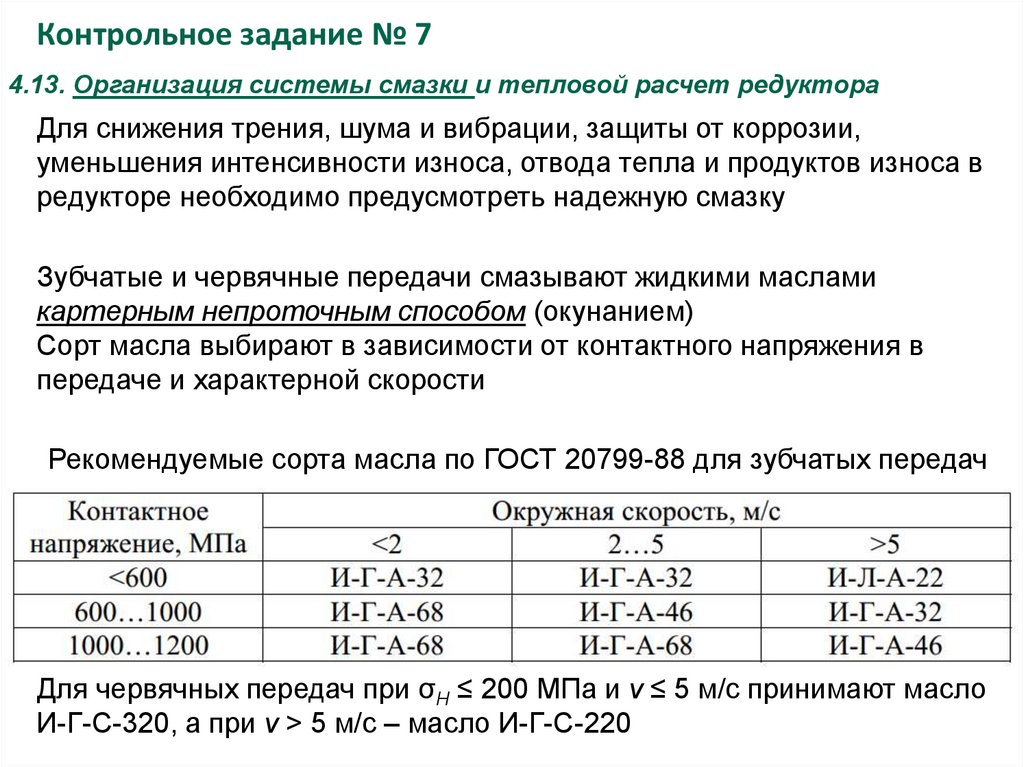

4.13. Организация системы смазки и тепловой расчет редуктора

4.

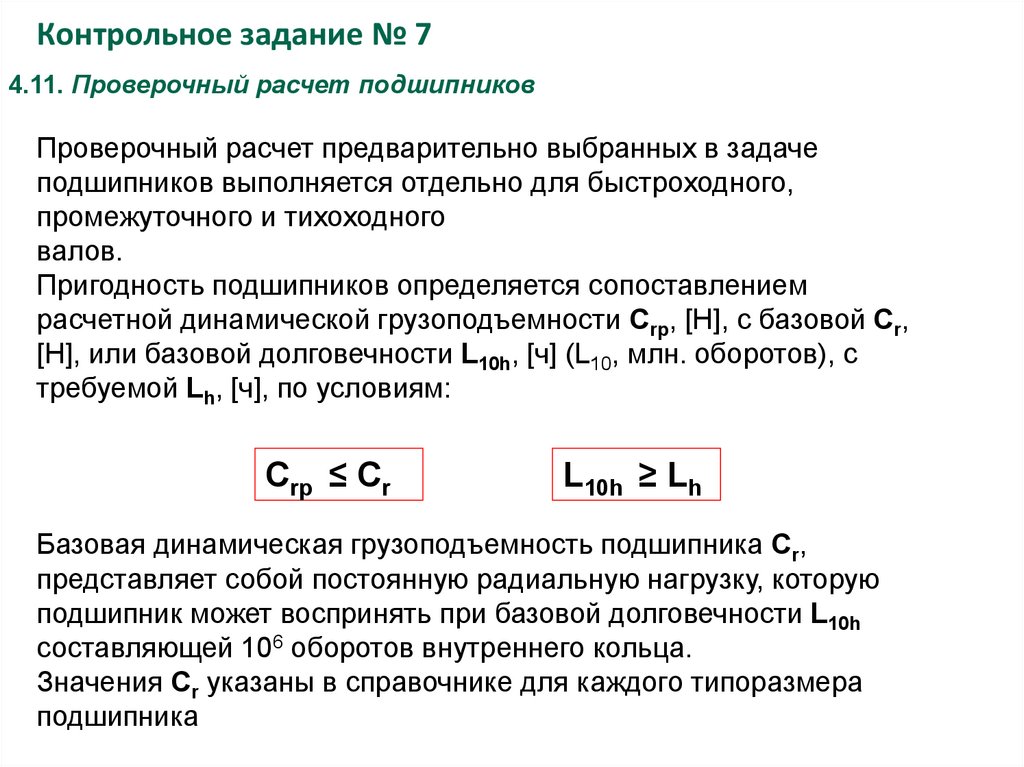

Контрольное задание № 74.11. Проверочный расчет подшипников

Проверочный расчет предварительно выбранных в задаче

подшипников выполняется отдельно для быстроходного,

промежуточного и тихоходного

валов.

Пригодность подшипников определяется сопоставлением

расчетной динамической грузоподъемности Сrp, [Н], с базовой Сr,

[Н], или базовой долговечности L10h, [ч] (L10, млн. оборотов), с

требуемой Lh, [ч], по условиям:

Сrp ≤ Сr

L10h ≥ Lh

Базовая динамическая грузоподъемность подшипника Сr,

представляет собой постоянную радиальную нагрузку, которую

подшипник может воспринять при базовой долговечности L10h

составляющей 106 оборотов внутреннего кольца.

Значения Сr указаны в справочнике для каждого типоразмера

подшипника

5.

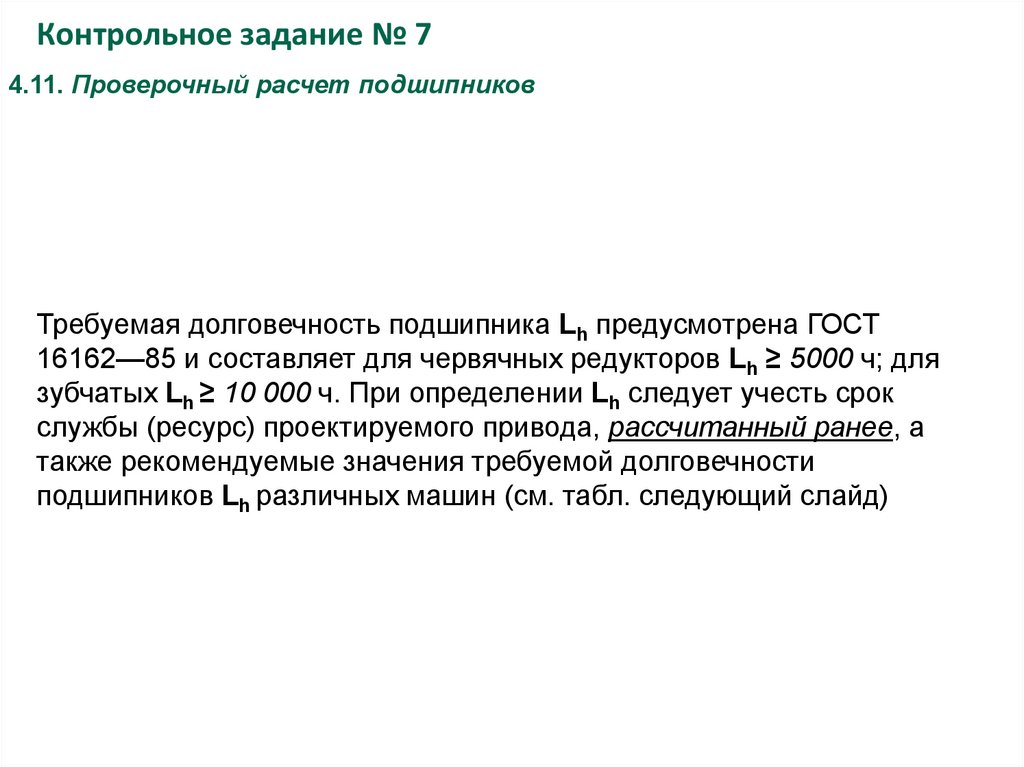

Контрольное задание № 74.11. Проверочный расчет подшипников

Требуемая долговечность подшипника Lh предусмотрена ГОСТ

16162—85 и составляет для червячных редукторов Lh ≥ 5000 ч; для

зубчатых Lh ≥ 10 000 ч. При определении Lh следует учесть срок

службы (ресурс) проектируемого привода, рассчитанный ранее, а

также рекомендуемые значения требуемой долговечности

подшипников Lh различных машин (см. табл. следующий слайд)

6.

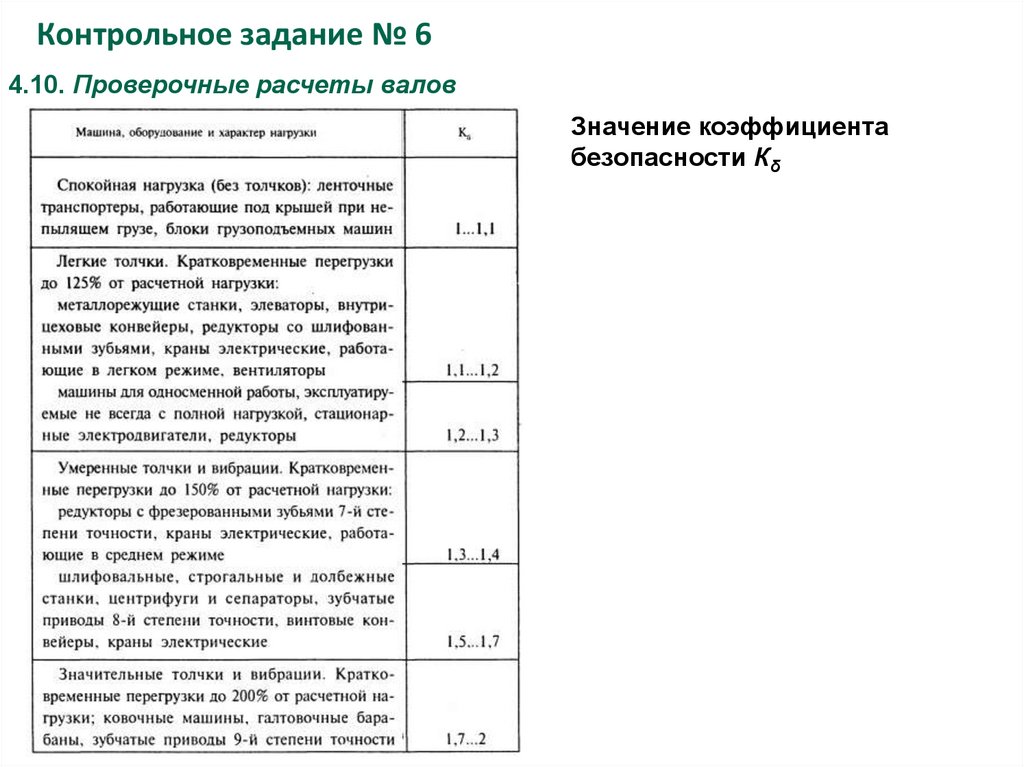

Контрольное задание № 64.10. Проверочные расчеты валов

Значение коэффициента

безопасности Кδ

7.

Контрольное задание № 74.11. Проверочный расчет подшипников

Расчетная динамическая грузоподъемность Сr и базовая

долговечность L10h определяются по формулам:

где PE — эквивалентная динамическая нагузка, Н;

т — показатель степени: m = 3 — для шариковых подшипников,

т = 3,33 — для роликовых подшипников;

а1 — коэффициент надежности. При безотказной работе подшипников

у= 90%, а1= 1;

a23 — коэффициент, учитывающий влияние качества подшипника и

качества его эксплуатации; при обычных условиях работы подшипника

a23 =0,7...0,8 — для шариковых подшипников; a23 = 0,6...0,7 — для

роликовых конических подшипников;

п — частота вращения внутреннего кольца подшипника

соответствующего вала, об/мин

8.

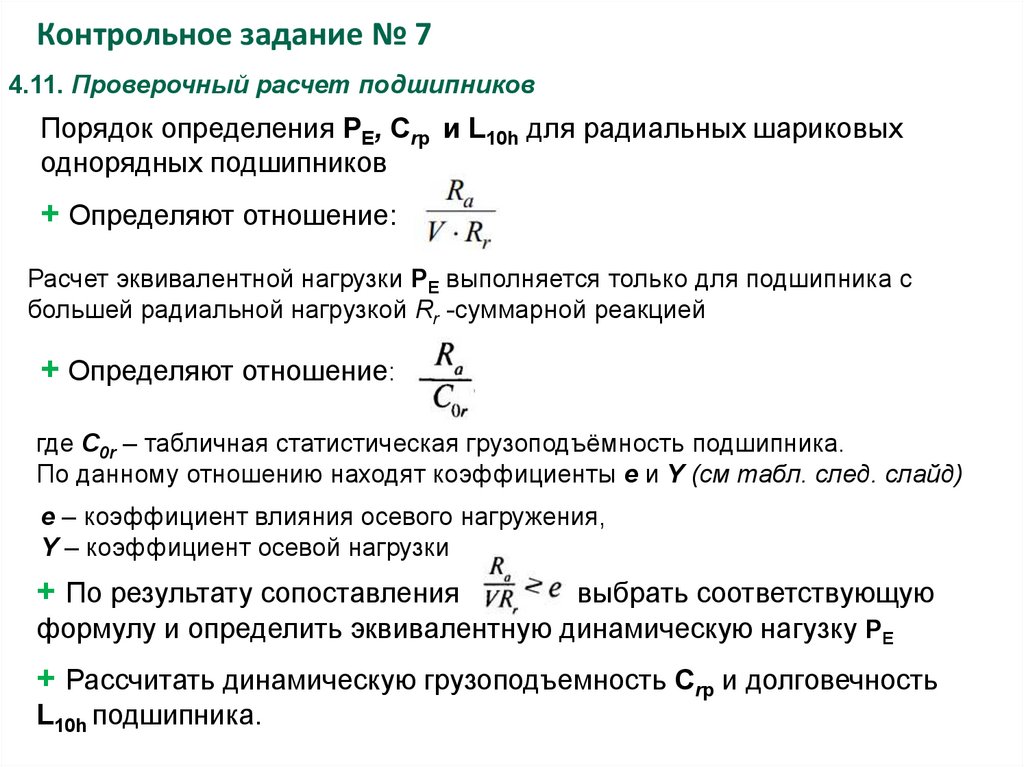

Контрольное задание № 74.11. Проверочный расчет подшипников

Порядок определения PE, Сrp и L10h для радиальных шариковых

однорядных подшипников

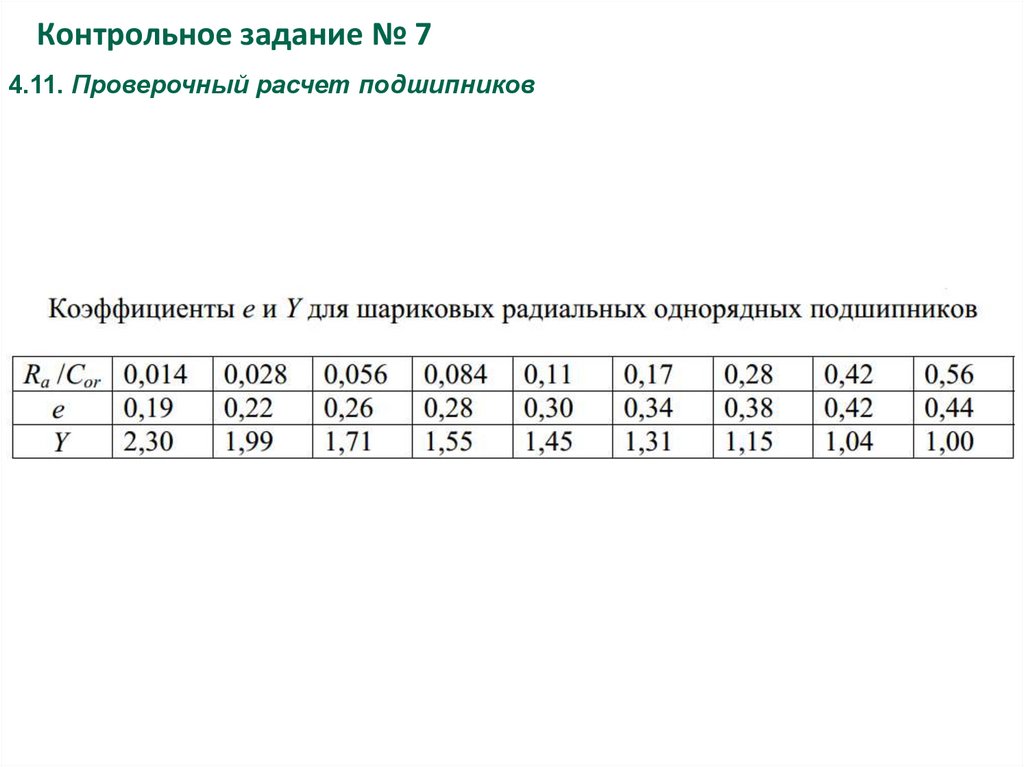

+ Определяют отношение:

Расчет эквивалентной нагрузки PE выполняется только для подшипника с

большей радиальной нагрузкой Rr -суммарной реакцией

+ Определяют отношение:

где С0r – табличная статистическая грузоподъёмность подшипника.

По данному отношению находят коэффициенты e и Y (см табл. след. слайд)

e – коэффициент влияния осевого нагружения,

Y – коэффициент осевой нагрузки

+ По результату сопоставления

выбрать соответствующую

формулу и определить эквивалентную динамическую нагузку PE

+ Рассчитать динамическую грузоподъемность Сrp и долговечность

L10h подшипника.

9.

Контрольное задание № 74.11. Проверочный расчет подшипников

10.

Контрольное задание № 74.11. Проверочный расчет подшипников

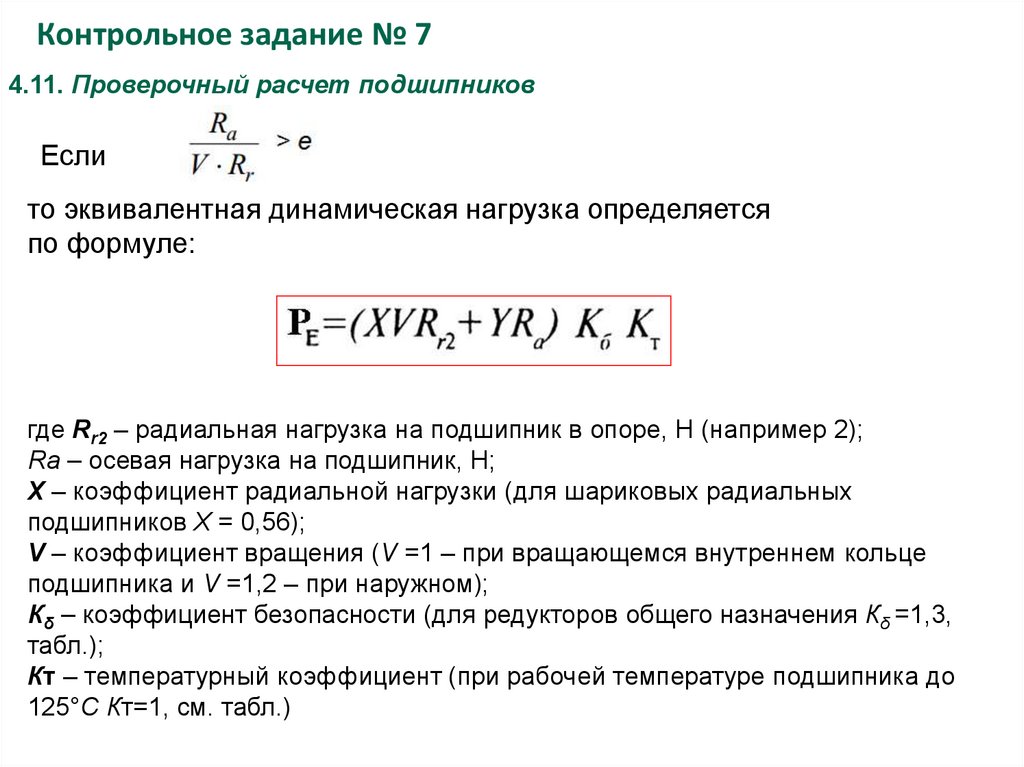

Если

то эквивалентная динамическая нагрузка определяется

по формуле:

где Rr2 – радиальная нагрузка на подшипник в опоре, Н (например 2);

Ra – осевая нагрузка на подшипник, Н;

X – коэффициент радиальной нагрузки (для шариковых радиальных

подшипников X = 0,56);

V – коэффициент вращения (V =1 – при вращающемся внутреннем кольце

подшипника и V =1,2 – при наружном);

Кδ – коэффициент безопасности (для редукторов общего назначения Кδ =1,3,

табл.);

Кт – температурный коэффициент (при рабочей температуре подшипника до

125°С Кт=1, см. табл.)

11.

Контрольное задание № 74.11. Проверочный расчет подшипников

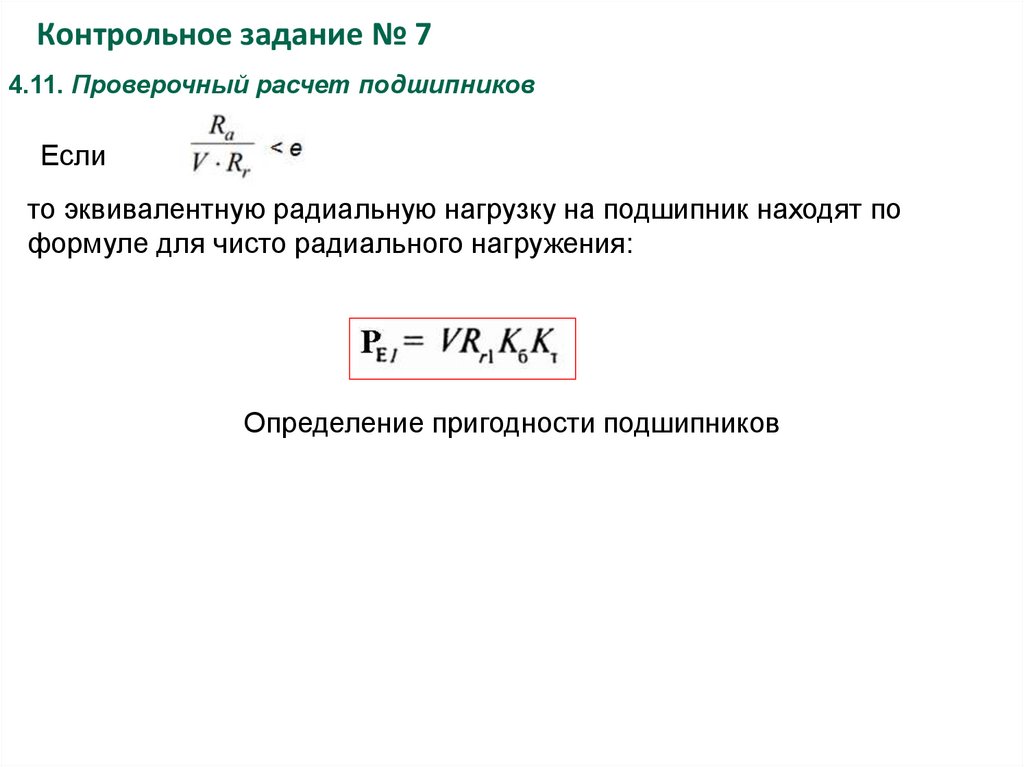

Если

то эквивалентную радиальную нагрузку на подшипник находят по

формуле для чисто радиального нагружения:

Определение пригодности подшипников

12.

Контрольное задание № 74.11. Проверочный расчет подшипников

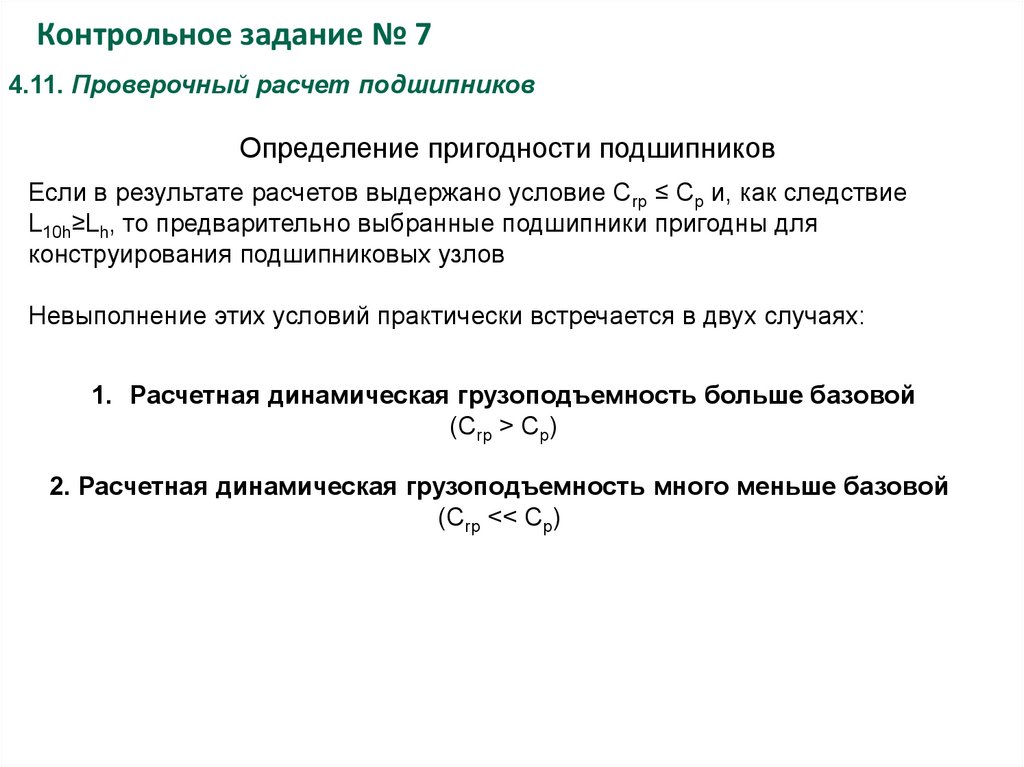

Определение пригодности подшипников

Если в результате расчетов выдержано условие Сrp ≤ Сp и, как следствие

L10h≥Lh, то предварительно выбранные подшипники пригодны для

конструирования подшипниковых узлов

Невыполнение этих условий практически встречается в двух случаях:

1. Расчетная динамическая грузоподъемность больше базовой

(Сrp > Сp)

2. Расчетная динамическая грузоподъемность много меньше базовой

(Сrp ˂˂ Сp)

13.

Контрольное задание № 74.11. Проверочный расчет подшипников

Определение пригодности подшипников

1. Расчетная динамическая грузоподъемность больше базовой

(Сrp > Сp)

В этом случае рекомендуется увеличить базовую динамическую

грузоподъемность:

а) переходом из легкой в среднюю или тяжелую серию данного типа

подшипника, не изменяя диаметра ступени под подшипники;

б) переходом из данного типа подшипника в другой, более

грузоподъемный (например, вместо шариковых принять роликовые

подшипники);

в) увеличением диаметра ступеней под подшипники. При этом надо

учесть, что эта мера приведет к изменению размеров других ступеней

вала

14.

Контрольное задание № 74.11. Проверочный расчет подшипников

Определение пригодности подшипников

2. Расчетная динамическая грузоподъемность много меньше

базовой (Сrp ˂˂ Сp)

В этом случае базовую динамическую грузоподъемность уменьшают

а) переходом из средней серии в легкую или особо легкую серию

данного типа подшипника;

б) переходом из данного типа подшипника в другой, менее

грузоподъемный (например, вместо радиально-упорных шариковых

принять радиальные шариковые)

Диаметры ступеней под подшипники уменьшать ни в коем

случае не следует, так как они определены из расчета на прочность!

Предлагаемые рекомендации не исчерпывают возможных вариантов получения

удовлетворяющих значений Сr и зависят от конкретных условий нагружения

подшипников

15.

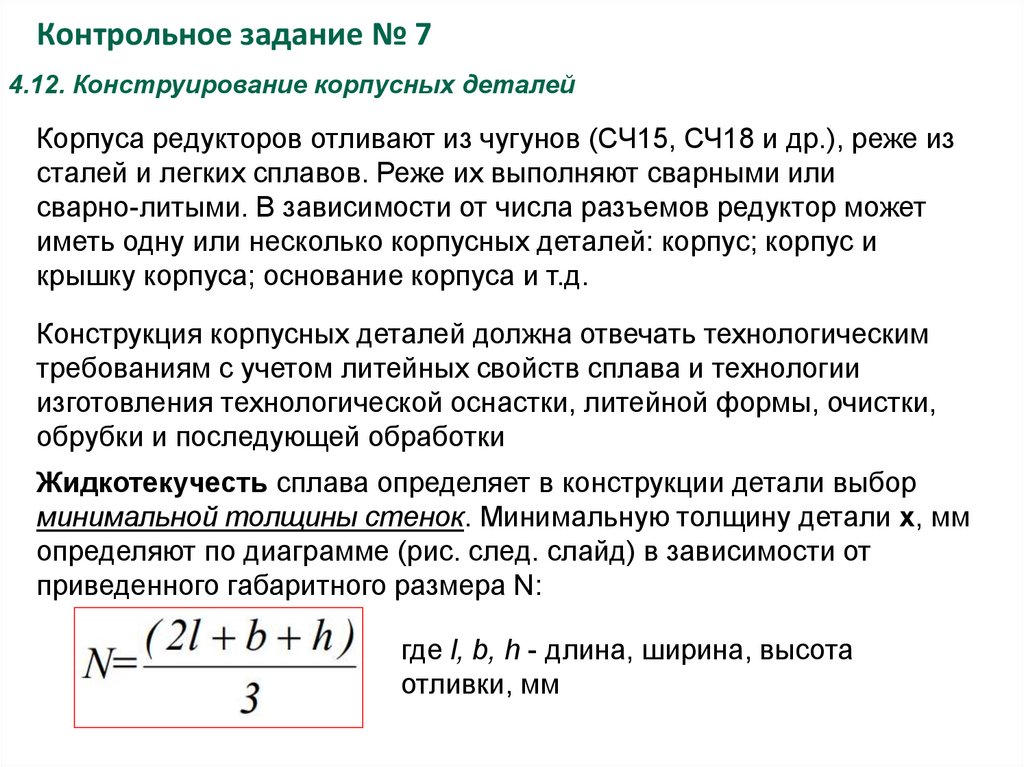

Контрольное задание № 74.12. Конструирование корпусных деталей

Корпуса редукторов отливают из чугунов (СЧ15, СЧ18 и др.), реже из

сталей и легких сплавов. Реже их выполняют сварными или

сварно-литыми. В зависимости от числа разъемов редуктор может

иметь одну или несколько корпусных деталей: корпус; корпус и

крышку корпуса; основание корпуса и т.д.

Конструкция корпусных деталей должна отвечать технологическим

требованиям с учетом литейных свойств сплава и технологии

изготовления технологической оснастки, литейной формы, очистки,

обрубки и последующей обработки

Жидкотекучесть сплава определяет в конструкции детали выбор

минимальной толщины стенок. Минимальную толщину детали х, мм

определяют по диаграмме (рис. след. слайд) в зависимости от

приведенного габаритного размера N:

где l, b, h - длина, ширина, высота

отливки, мм

16.

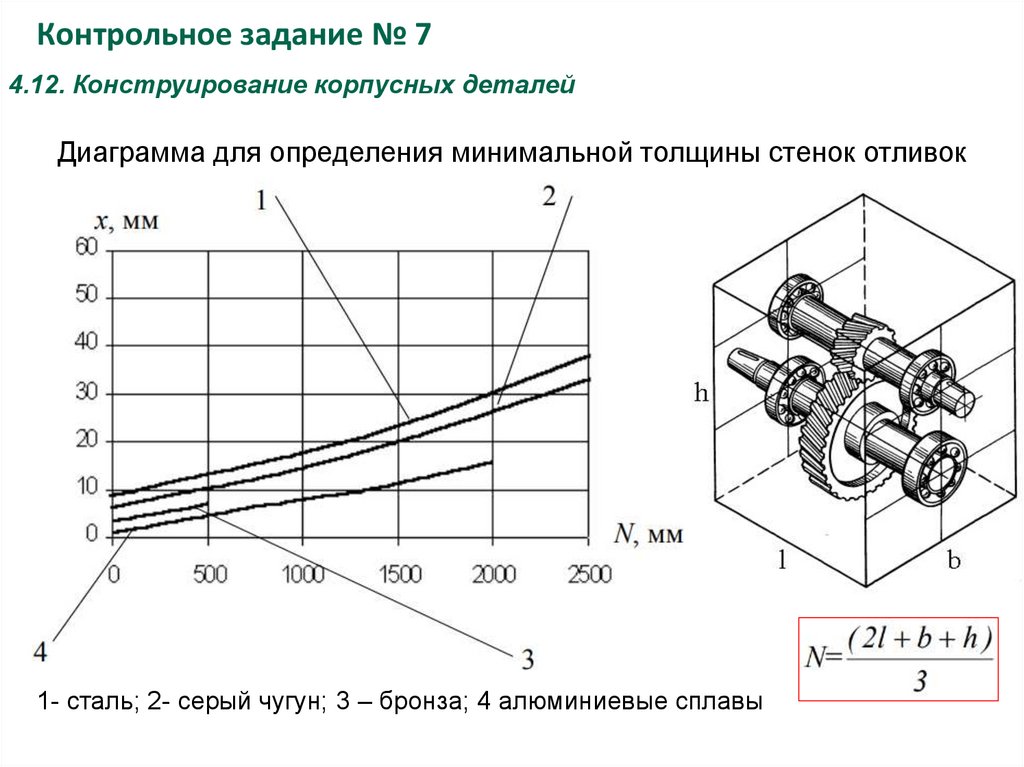

Контрольное задание № 74.12. Конструирование корпусных деталей

Диаграмма для определения минимальной толщины стенок отливок

1- сталь; 2- серый чугун; 3 – бронза; 4 алюминиевые сплавы

17.

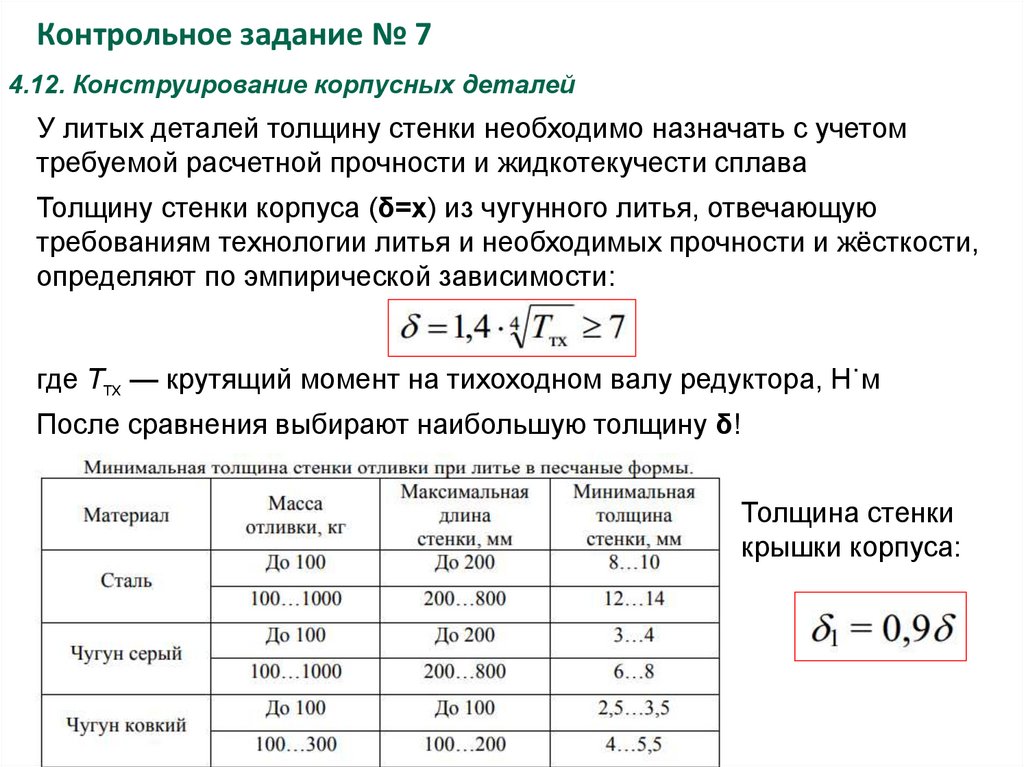

Контрольное задание № 74.12. Конструирование корпусных деталей

У литых деталей толщину стенки необходимо назначать с учетом

требуемой расчетной прочности и жидкотекучести сплава

Толщину стенки корпуса (δ=х) из чугунного литья, отвечающую

требованиям технологии литья и необходимых прочности и жёсткости,

определяют по эмпирической зависимости:

где Ттх — крутящий момент на тихоходном валу редуктора, Н˙м

После сравнения выбирают наибольшую толщину δ!

Толщина стенки

крышки корпуса:

18.

Контрольное задание № 74.12. Конструирование корпусных деталей

Толщина стенки крышки корпуса:

Варианты исполнения крышки корпуса:

19.

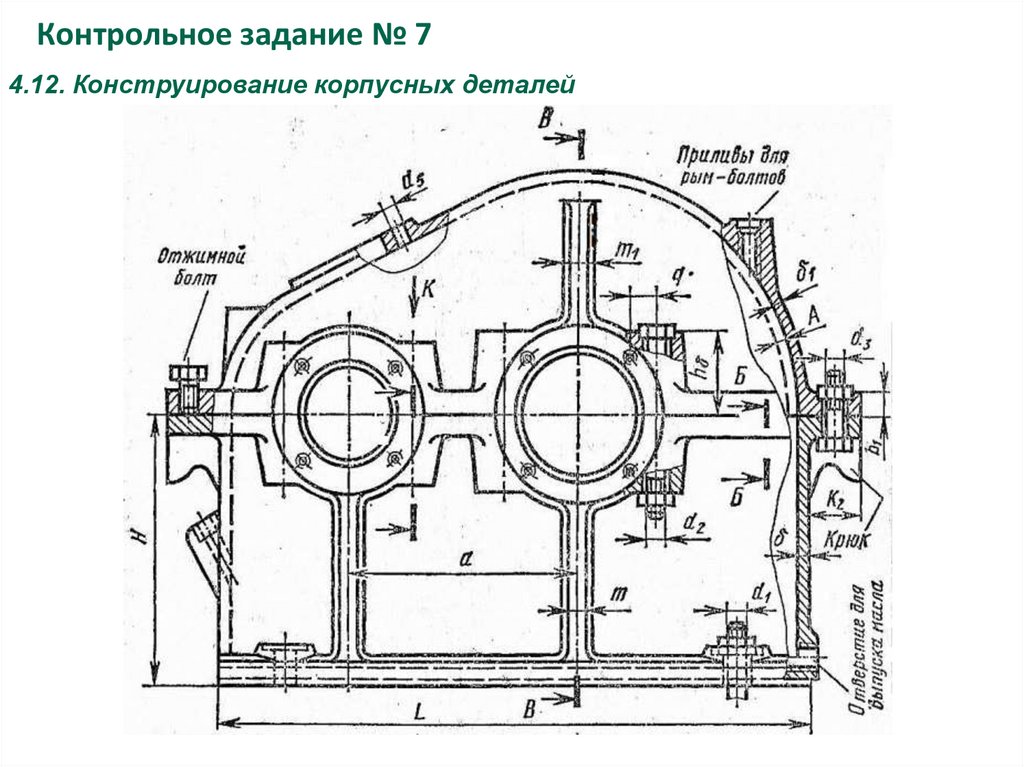

Контрольное задание № 74.12. Конструирование корпусных деталей

20.

Контрольное задание № 74.12. Конструирование корпусных деталей

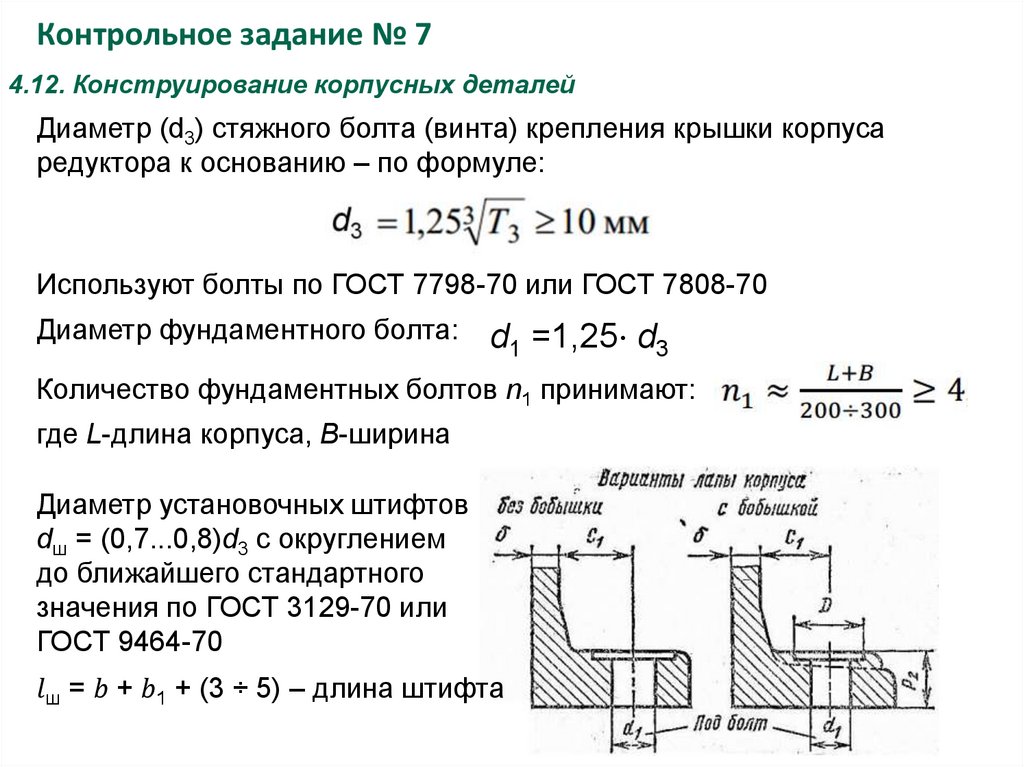

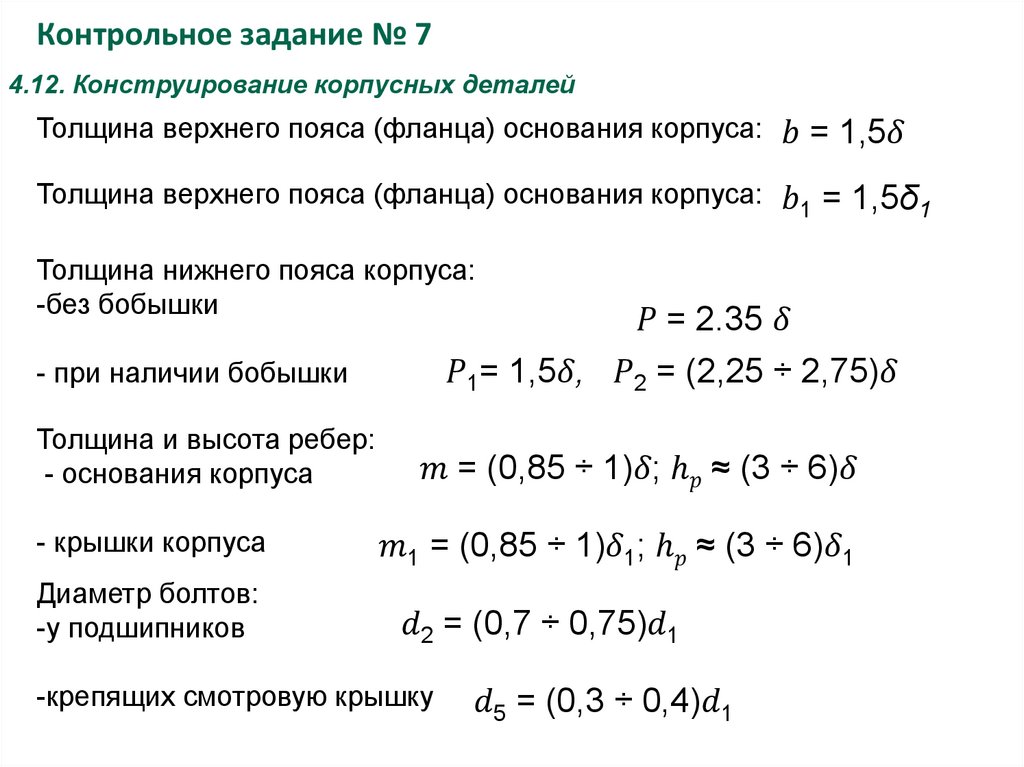

Диаметр (d3) стяжного болта (винта) крепления крышки корпуса

редуктора к основанию – по формуле:

Используют болты по ГОСТ 7798-70 или ГОСТ 7808-70

Диаметр фундаментного болта:

d1 =1,25⋅ d3

Количество фундаментных болтов n1 принимают:

где L-длина корпуса, В-ширина

Диаметр установочных штифтов

dш = (0,7...0,8)d3 с округлением

до ближайшего стандартного

значения по ГОСТ 3129-70 или

ГОСТ 9464-70

mechanics

mechanics