Similar presentations:

Исследовать свойства и возможность применения новых наполнителей для получения форм методом 3D печати по InkJet технологии

1.

2.

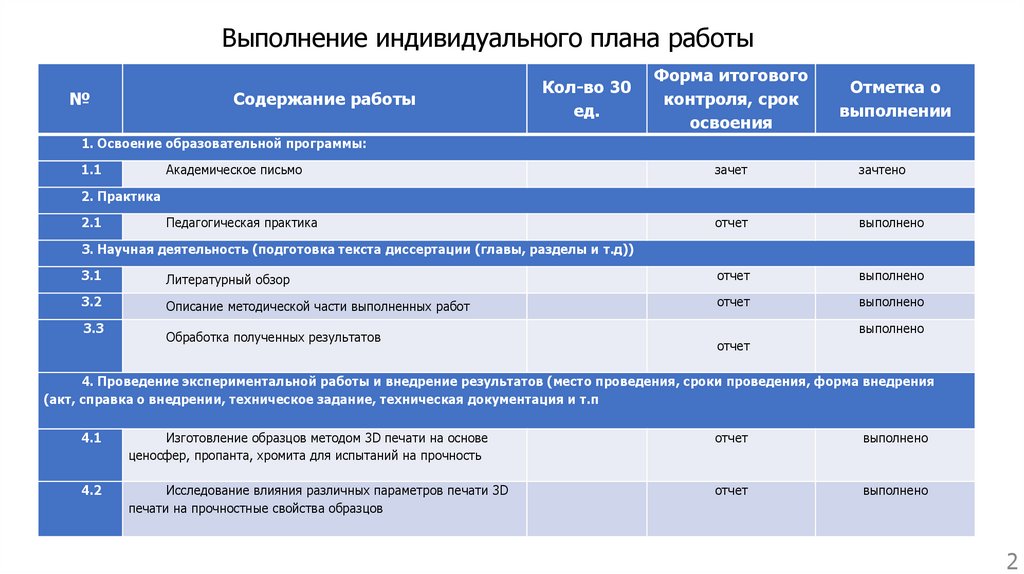

Выполнение индивидуального плана работы№

Cодержание работы

Кол-во 30

ед.

Форма итогового

контроля, срок

освоения

Отметка о

выполнении

1. Освоение образовательной программы:

1.1

Академическое письмо

зачет

зачтено

Педагогическая практика

отчет

выполнено

2. Практика

2.1

3. Научная деятельность (подготовка текста диссертации (главы, разделы и т.д))

3.1

Литературный обзор

отчет

выполнено

3.2

Описание методической части выполненных работ

отчет

выполнено

3.3

Обработка полученных результатов

выполнено

отчет

4. Проведение экспериментальной работы и внедрение результатов (место проведения, сроки проведения, форма внедрения

(акт, справка о внедрении, техническое задание, техническая документация и т.п

4.1

Изготовление образцов методом 3D печати на основе

ценосфер, пропанта, хромита для испытаний на прочность

отчет

выполнено

4.2

Исследование влияния различных параметров печати 3D

печати на прочностные свойства образцов

отчет

выполнено

2

3.

Цель исследованияИсследовать свойства и возможность применения новых наполнителей для

получения форм методом 3D печати по InkJet технологии.

Основные задачи

• Исследовать форму, фракционный и химический состав

наполнителей (корундовый песок, хромитовый песок, ценосферы).

огнеупорных

• Изучить влияние режимов печати (высота слоя и разрешение) на прочность

образцов, напечатанных по InkJet технологии.

3

4.

Материалы- огнеупорные материалы: хромитовый песок,

синтетический корундовый песок (пропант), ценосферы

(алюмосиликатные полые микросферы или АСПМ);

- фурановая смола марки DF 900 (производитель Suzhou

Xingye Materials Technology Co., Ltd, КНР);

- катализатор DFG 30A 900 (производитель Suzhou Xingye

Materials Technology Co., Ltd, КНР).

Методики и оборудование

- Сканирующая электронная микроскопия и микрорентгеноспектральный анализ

огнеупоров (TESCAN Vega SBH 3);

- исследование фракционного состава огнеупорных наполнителей по методикам,

определенным в ГОСТ 29234.3-91 (аппарат для рассева Литмашприбор, Усмань);

- исследование прочностных свойств смесей на образцах, полученных 3D

печатью, по методикам, описанным в ГОСТ 23409.7-78 (Песчано-полимерный 3D

принтер SP500, аппарат определения прочности смесей Multiserw LRu-2e).

4

5.

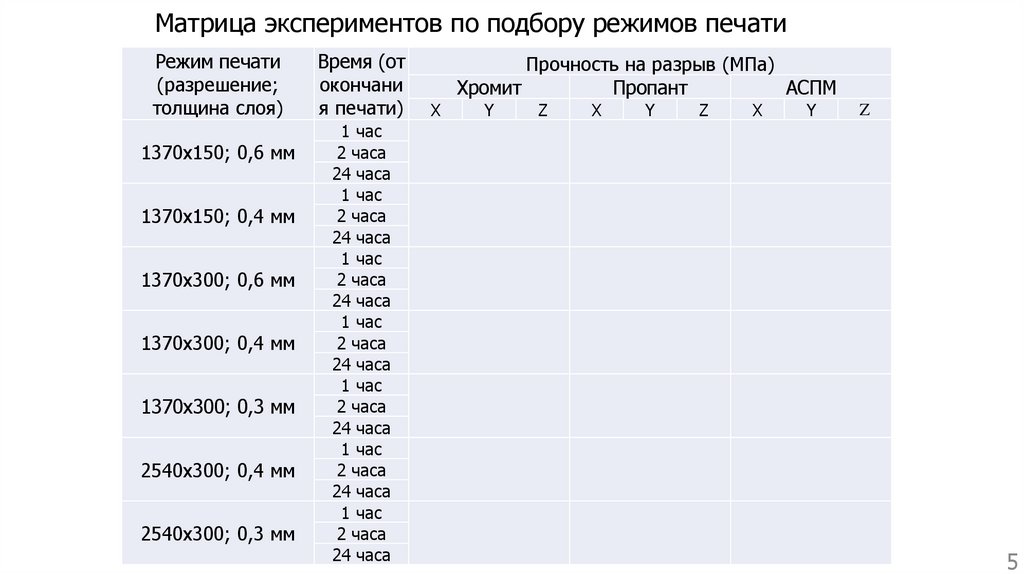

Матрица экспериментов по подбору режимов печатиРежим печати

(разрешение;

толщина слоя)

1370х150; 0,6 мм

1370х150; 0,4 мм

1370х300; 0,6 мм

1370х300; 0,4 мм

1370х300; 0,3 мм

2540х300; 0,4 мм

2540х300; 0,3 мм

Время (от

окончани

я печати)

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

Прочность на разрыв (МПа)

Хромит

Пропант

АСПМ

X

Y

Z

X

Y

Z

X

Y

Z

5

6.

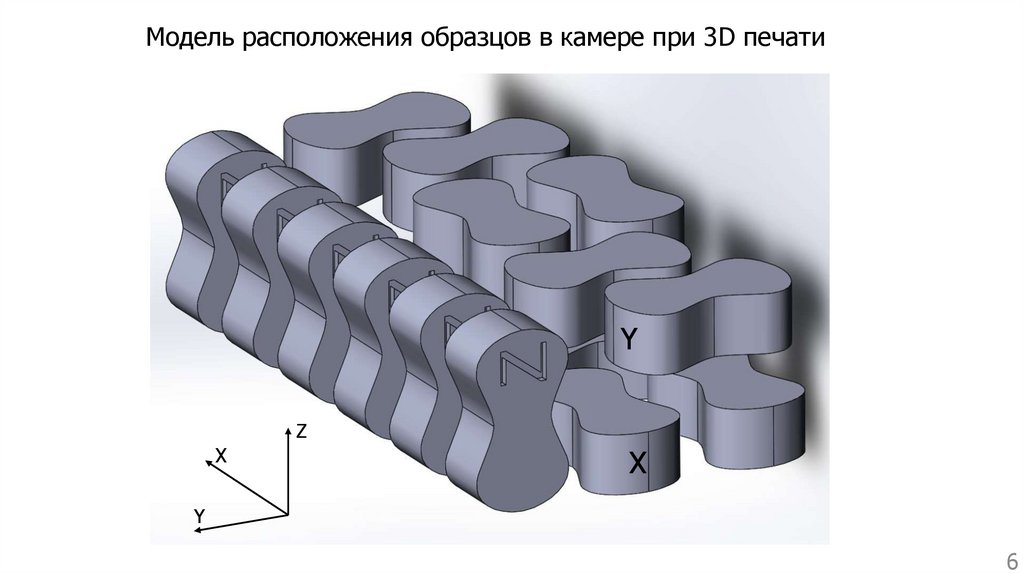

Модель расположения образцов в камере при 3D печатиY

Z

X

X

Y

6

7.

Форма и строение исследуемых огнеупорных материаловАСПМ (Al5SiO9,5, муллит)*

Хромитовый песок (основа -FeCr2O4,

Al2O3, MgO, Cr2O3, FeO, Fe2O3)*

* - на основе данных, полученных методом РФА

Синтетический корундовый песок

(основа - Al2O3, Al6Si2O13)*

7

8.

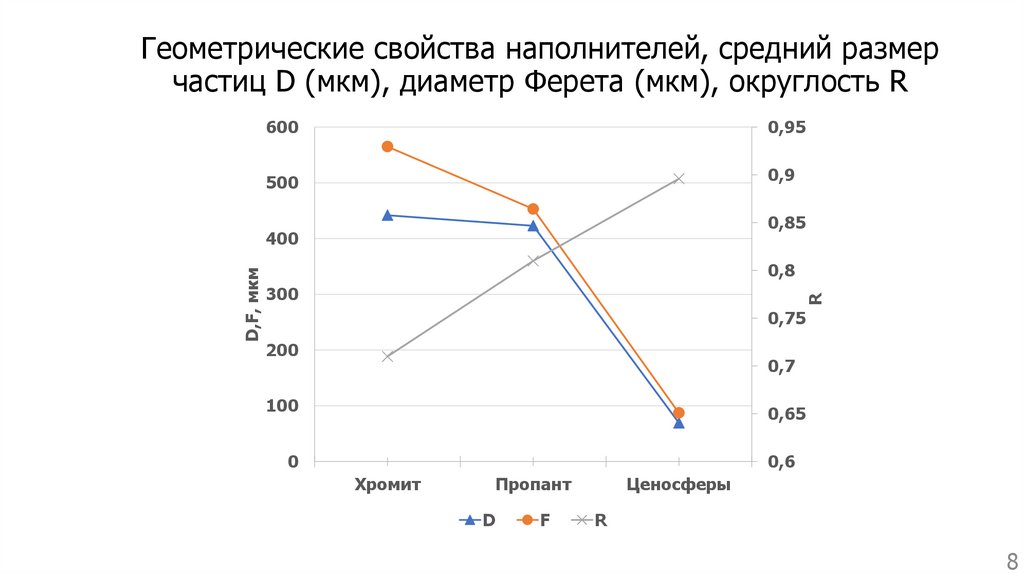

Геометрические свойства наполнителей, средний размерчастиц D (мкм), диаметр Ферета (мкм), округлость R

600

0,95

500

0,9

0,85

0,8

300

R

D,F, мкм

400

0,75

200

0,7

100

0,65

0

0,6

Хромит

Пропант

D

F

Ценосферы

R

8

9.

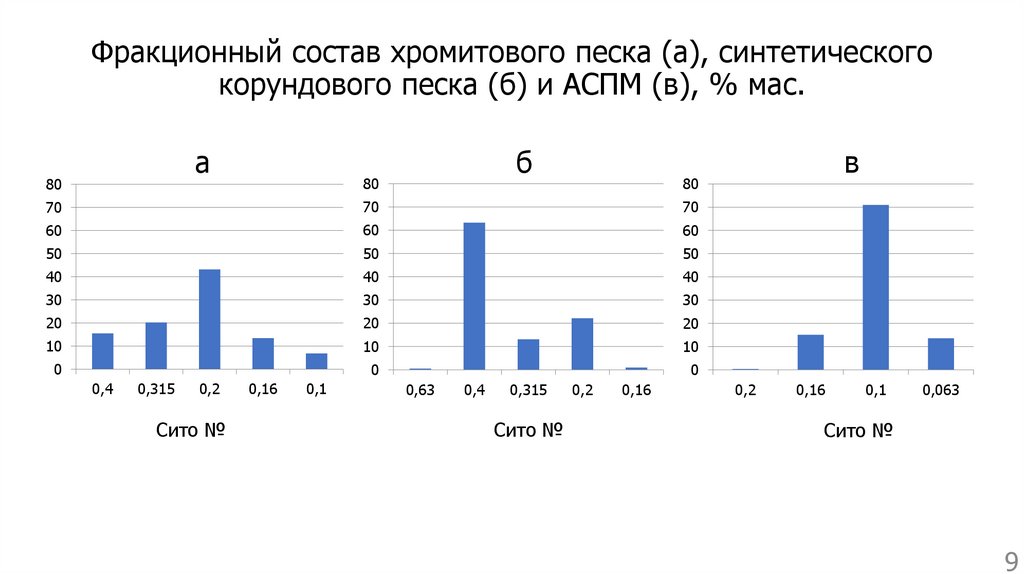

Фракционный состав хромитового песка (а), синтетическогокорундового песка (б) и АСПМ (в), % мас.

а

80

б

80

80

70

70

70

60

60

60

50

50

50

40

40

40

30

30

30

20

20

20

10

10

10

0

0

0

0,4

0,315

0,2

Сито №

0,16

0,1

0,63

0,4

0,315

Сито №

в

0,2

0,16

0,2

0,16

0,1

0,063

Сито №

9

10.

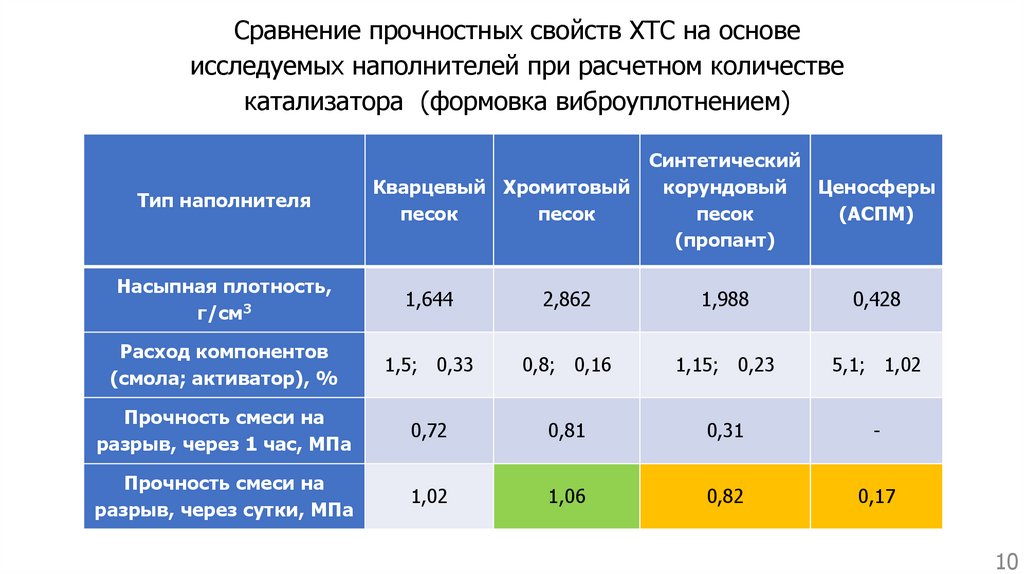

Сравнение прочностных свойств ХТС на основеисследуемых наполнителей при расчетном количестве

катализатора (формовка виброуплотнением)

Тип наполнителя

Синтетический

Кварцевый Хромитовый

корундовый

Ценосферы

песок

песок

песок

(АСПМ)

(пропант)

Насыпная плотность,

г/см3

1,644

2,862

1,988

0,428

Расход компонентов

(смола; активатор), %

1,5; 0,33

0,8; 0,16

1,15; 0,23

5,1; 1,02

Прочность смеси на

разрыв, через 1 час, МПа

0,72

0,81

0,31

-

Прочность смеси на

разрыв, через сутки, МПа

1,02

1,06

0,82

0,17

10

11.

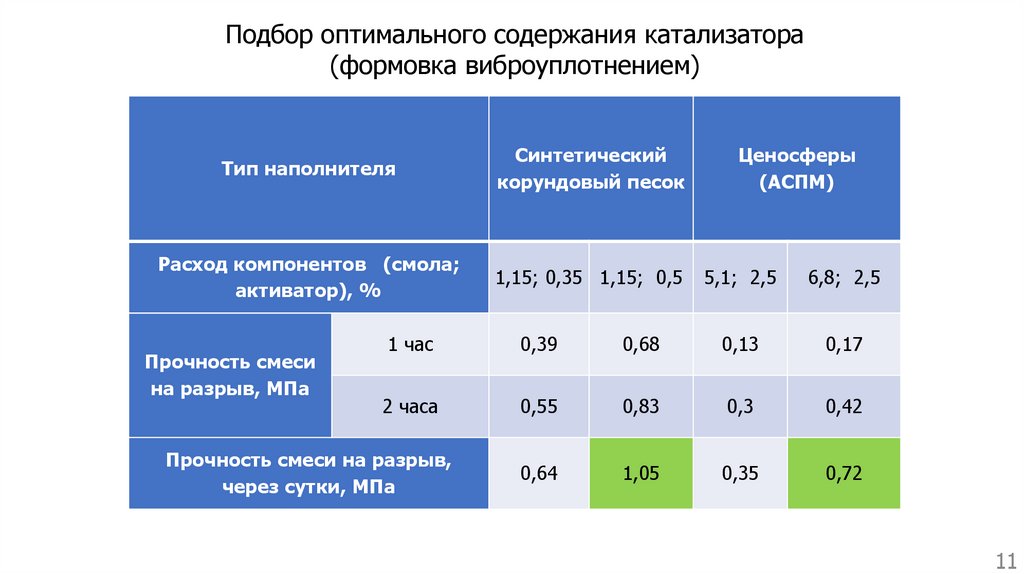

Подбор оптимального содержания катализатора(формовка виброуплотнением)

Тип наполнителя

Синтетический

корундовый песок

Расход компонентов (смола;

активатор), %

1,15; 0,35 1,15; 0,5

Прочность смеси

на разрыв, МПа

Ценосферы

(АСПМ)

5,1; 2,5

6,8; 2,5

1 час

0,39

0,68

0,13

0,17

2 часа

0,55

0,83

0,3

0,42

0,64

1,05

0,35

0,72

Прочность смеси на разрыв,

через сутки, МПа

11

12.

3D печать образцов для прочностных испытанийХромитовый песок

Синтетический корундовый песок

12

13.

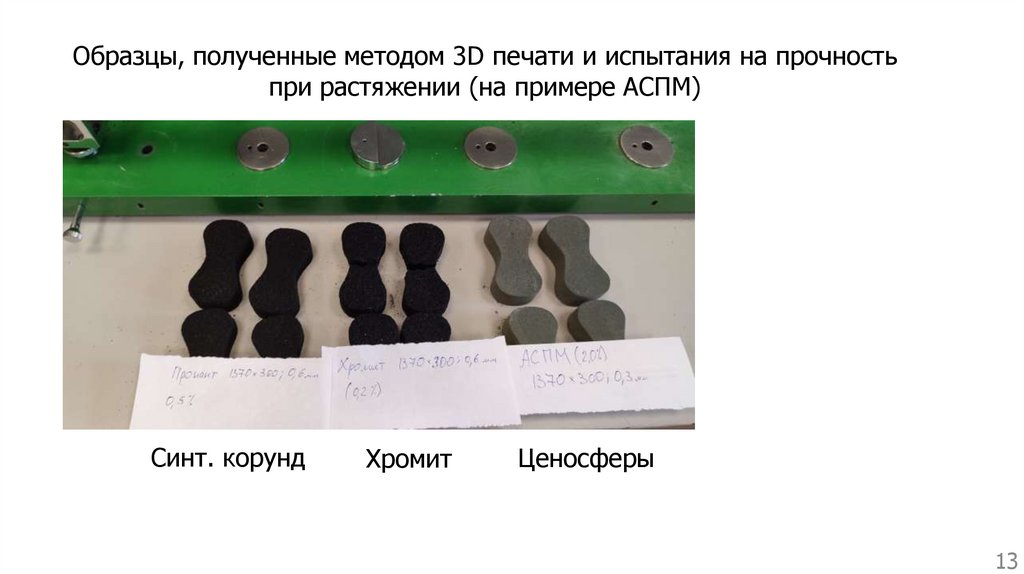

Образцы, полученные методом 3D печати и испытания на прочностьпри растяжении (на примере АСПМ)

Синт. корунд

Хромит

Ценосферы

13

14.

Подбор режимов печати и прочность полученных образцовРежим печати Время (от

(разрешение; окончания

толщина слоя) печати)

A) 1370х150;

0,6 мм

B) 1370х150;

0,4 мм

C) 1370х300;

0,6 мм

D) 1370х300;

0,4 мм

E) 1370х300; 0,3

мм

F) 2540х300; 0,4

мм

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

Прочность на разрыв (МПа)

Хромит

X

Y

Пропант

Z

–

0,78

1,1

1,47

0,45

0,58

0,6

0,81

1,3

1,64

н

0,87

0,99

н

н

н

0,6

1,01

1,13

0,55

0,78

1,04

н

н

н

0,7

0,88

1,24

X

0,54

0,71

0,88

1,58

Y

н

н

н

0,87

Z

н

н

н

0,65

2,16

0,57

0,76

1,27

1,11

н

н

н

0,95

н

н

н

Н

–

–

1,82

н

н

н

X

н

н

н

Y

Z

Н

–

0,09

0,14

н

н

н

н

н

н

Н

–

0,14

0,35

0,56

0,5

0,69

H

Н

Н

АСПМ

н

н

н

н

н

н

н

н

н

н

н

н

Н

14

15.

Выводы:Были исследованы форма, фракционный, химический состав хромитового, синтетического

корундового песков, а также ценосфер. Изготовлены образцы холоднотвердеющих смесей на

основе исследуемых наполнителей. В ходе подбора оптимального количества катализатора,

образцы ХТС на основе хромитового, синтетического огнеупоров и ценосфер по прочностным

свойствам, приобретаемым в ходе полимеризации смолы, сопоставимы с образцами ХТС на основе

кварцевого песка.

Подобраны режимы печати, позволяющие получить необходимую прочность при минимально

возможном содержании смолы для каждого из исследованных огнеупоров. Хромитовый песок, в

отличие от синтетического корундового, имеет более развитую поверхность и менее однороден по

фракционному составу, следствием чего является необходимость увеличивать количество

подаваемой при печати смолы.

Прочностные свойства ХТС-смеси, полученной на принтере, анизотропны. Наибольшую

прочность показали образцы, ориентированные по оси «Х». Разрешение печати напрямую влияет

на качество, что необходимо учитывать при ориентировании ответственных элементов литейных

форм в камере печати.

15

industry

industry