Similar presentations:

Инновационные литейные технологии

1.

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ АВТОНОМНОЕ ОБРАЗОВАТЕЛЬНОЕУЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ "НАЦИОНАЛЬНЫЙ

ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ "МИСИС"

Отчет за осенний семестр 2-го года обучения в

аспирантуре

Образовательная программа: Инновационные литейные технологии

Кафедра: Литейные технологии и художественная обработка материалов

Исследование новых наполнителей для 3D печати литейных

форм по InkJet технологии

Аспирант: Рижский Андрей Андреевич

Научный руководитель: к.т.н., доцент Баженов Вячеслав Евгеньевич

Москва 2024

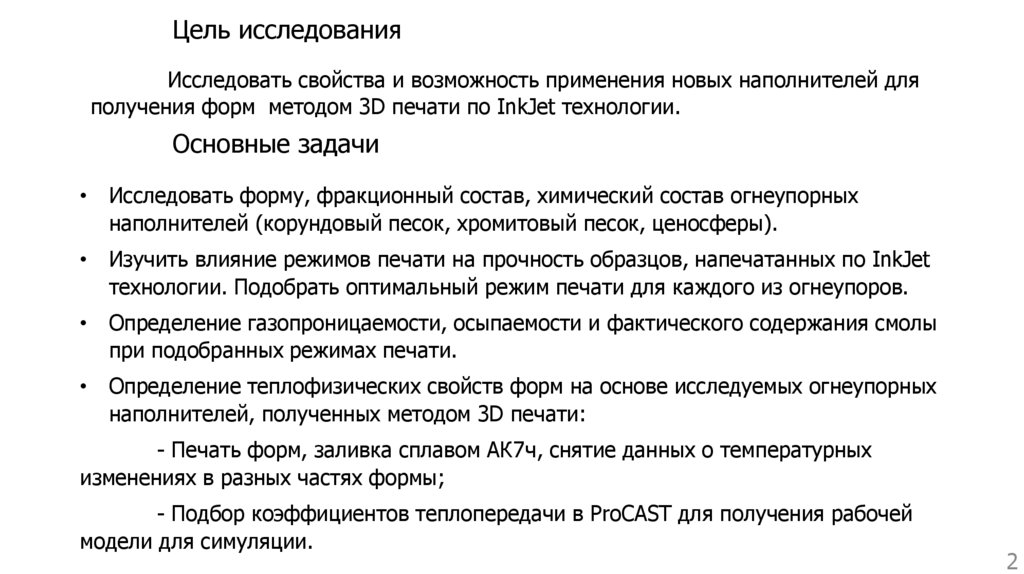

2.

Цель исследованияИсследовать свойства и возможность применения новых наполнителей для

получения форм методом 3D печати по InkJet технологии.

Основные задачи

• Исследовать форму, фракционный состав, химический состав огнеупорных

наполнителей (корундовый песок, хромитовый песок, ценосферы).

• Изучить влияние режимов печати на прочность образцов, напечатанных по InkJet

технологии. Подобрать оптимальный режим печати для каждого из огнеупоров.

• Определение газопроницаемости, осыпаемости и фактического содержания смолы

при подобранных режимах печати.

• Определение теплофизических свойств форм на основе исследуемых огнеупорных

наполнителей, полученных методом 3D печати:

- Печать форм, заливка сплавом АК7ч, снятие данных о температурных

изменениях в разных частях формы;

- Подбор коэффициентов теплопередачи в ProCAST для получения рабочей

модели для симуляции.

2

3.

Материалы- огнеупорные материалы:

1) хромитовый песок;

2) синтетический корундовый песок (пропант);

3) ценосферы (алюмосиликатные полые микросферы или АСПМ).

- фурановая смола марки DF 900 (производитель Suzhou Xingye Materials

Technology Co., Ltd, КНР);

- катализатор DFG 30A 900 (производитель Suzhou Xingye Materials Technology

Co., Ltd, КНР).

Методики и оборудование

- Сканирующая электронная микроскопия и микрорентгеноспектральный анализ

огнеупоров (TESCAN Vega SBH 3);

- исследование фракционного состава огнеупорных наполнителей по методикам,

определенным в ГОСТ 29234.3-91 (аппарат для рассева Литмашприбор, Усмань);

- определение насыпной плотности по методике, описанной в ГОСТ 8735-88, и

потерь при прокаливании (методика из статьи https://doi.org/10.1007/s11837019-03975-x);

- исследование прочностных свойств смесей на образцах, полученных 3D

печатью, по методикам, описанным в ГОСТ 23409-78 (Песчано-полимерный 3D

принтер SP500, приборы для определения свойств смесей Multiserw).

3

4.

Матрица экспериментов по подбору режимов печатиРежим печати

(разрешение;

толщина слоя)

1370х150; 0,6 мм

1370х150; 0,4 мм

1370х300; 0,6 мм

1370х300; 0,4 мм

1370х300; 0,3 мм

2540х300; 0,4 мм

2540х300; 0,3 мм

Время (от

окончания

печати)

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

Прочность на разрыв (МПа)

Хромит

Пропант

АСПМ

X

Y

Z

X

Y

Z

X

Y

Z

4

5.

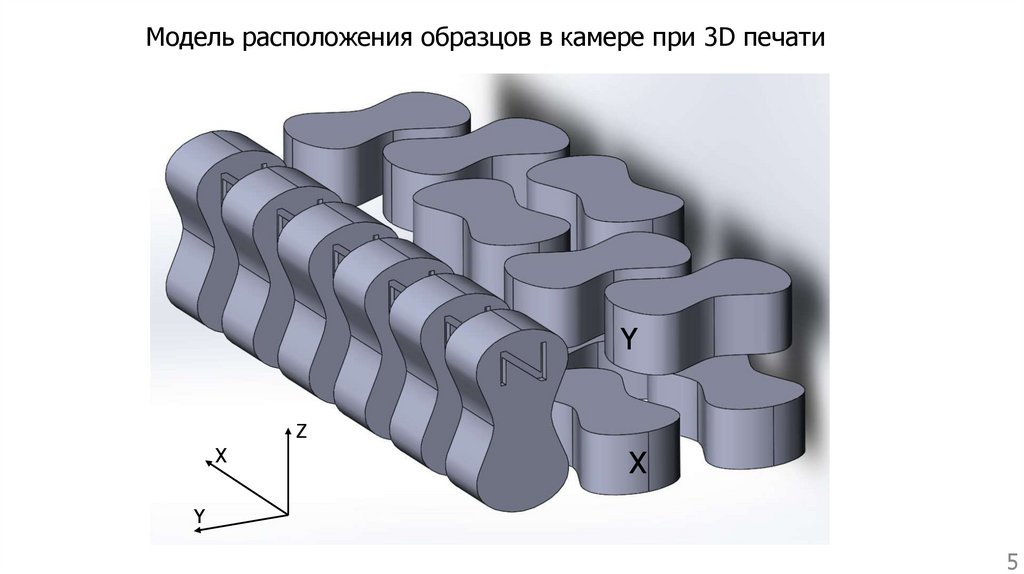

Модель расположения образцов в камере при 3D печатиY

Z

X

X

Y

5

6.

Форма и строение исследуемых огнеупорных материаловАСПМ (Al5SiO9,5, муллит)*

Хромитовый песок (основа FeCr2O4, Al2O3, MgO, Cr2O3, FeO,

Fe2O3)*

* - на основе данных, полученных методом РФА

Синтетический корундовый песок

(основа - Al2O3, Al6Si2O13)*

6

7.

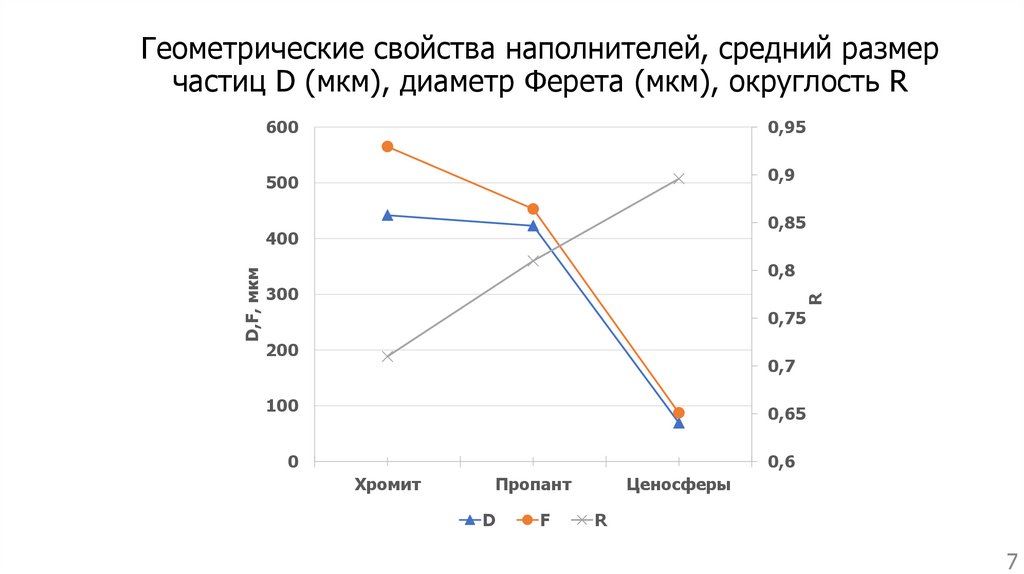

Геометрические свойства наполнителей, средний размерчастиц D (мкм), диаметр Ферета (мкм), округлость R

600

0,95

500

0,9

0,85

0,8

300

R

D,F, мкм

400

0,75

200

0,7

100

0,65

0

0,6

Хромит

Пропант

D

F

Ценосферы

R

7

8.

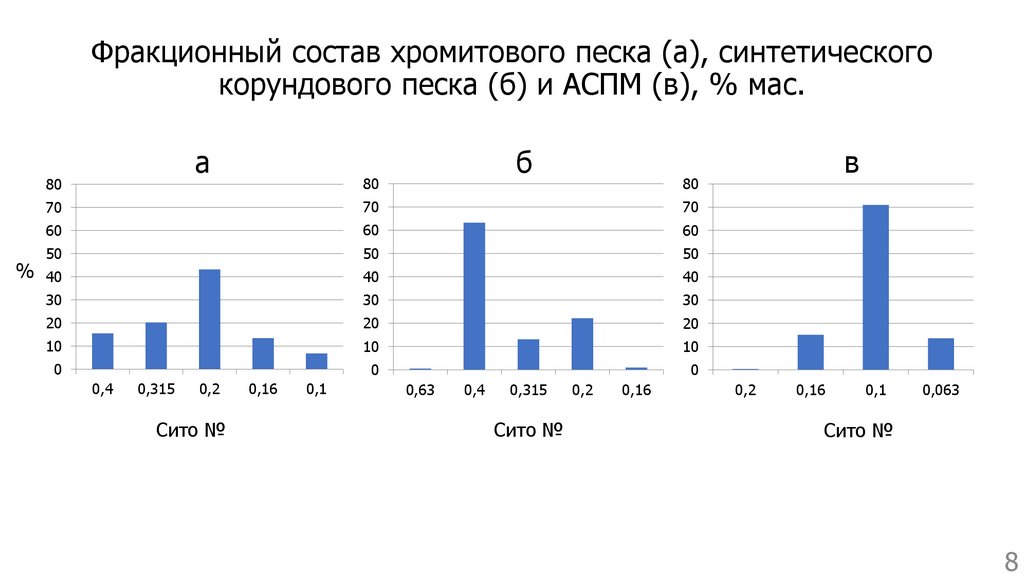

Фракционный состав хромитового песка (а), синтетическогокорундового песка (б) и АСПМ (в), % мас.

а

80

б

80

80

70

70

70

60

60

60

50

50

50

40

40

30

30

30

20

20

20

10

10

10

0

0

0

% 40

0,4

0,315

0,2

Сито №

0,16

0,1

0,63

0,4

0,315

Сито №

в

0,2

0,16

0,2

0,16

0,1

0,063

Сито №

8

9.

Сравнение прочностных свойств ХТС на основеисследуемых наполнителей при расчетном количестве

катализатора (формовка виброуплотнением)

Тип наполнителя

Синтетический

Кварцевый Хромитовый

корундовый

Ценосферы

песок

песок

песок

(АСПМ)

(пропант)

Насыпная плотность,

г/см3

1,644

2,71

1,89

0,39

Расход компонентов

(смола; активатор), %

1,5; 0,33

0,8; 0,16

1,15; 0,23

5,1; 1,02

Прочность смеси на

разрыв, через 1 час, МПа

0,72

0,81

0,31

-

Прочность смеси на

разрыв, через сутки, МПа

1,02

1,06

0,82

0,17

9

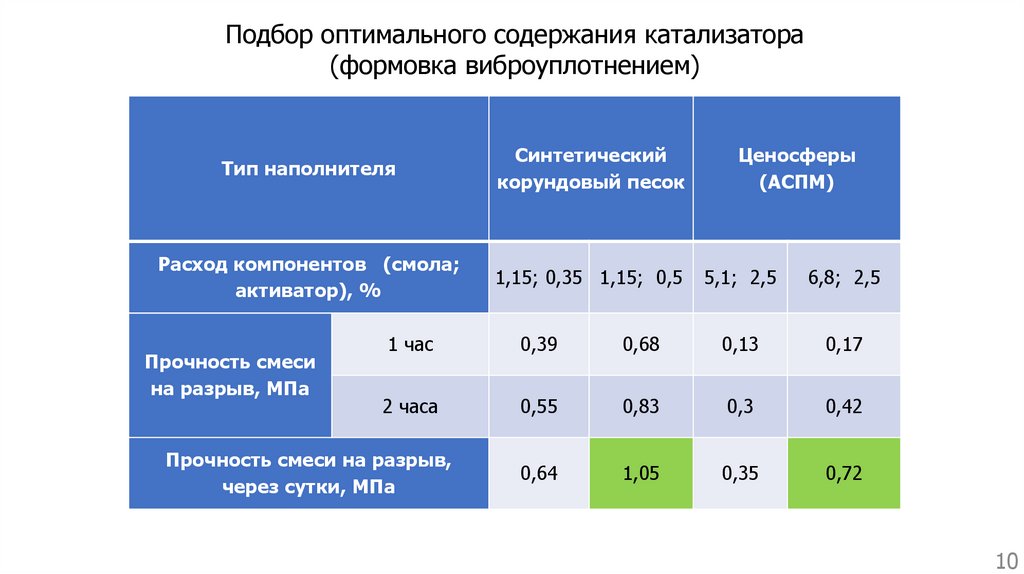

10.

Подбор оптимального содержания катализатора(формовка виброуплотнением)

Тип наполнителя

Синтетический

корундовый песок

Расход компонентов (смола;

активатор), %

1,15; 0,35 1,15; 0,5

Прочность смеси

на разрыв, МПа

Ценосферы

(АСПМ)

5,1; 2,5

6,8; 2,5

1 час

0,39

0,68

0,13

0,17

2 часа

0,55

0,83

0,3

0,42

0,64

1,05

0,35

0,72

Прочность смеси на разрыв,

через сутки, МПа

10

11.

3D печать образцов для прочностных испытанийХромитовый песок

Синтетический корундовый песок

11

12.

Образцы, полученные методом 3D печати и испытания на прочностьпри растяжении (на примере АСПМ)

Синт. корунд

Хромит

Ценосферы

12

13.

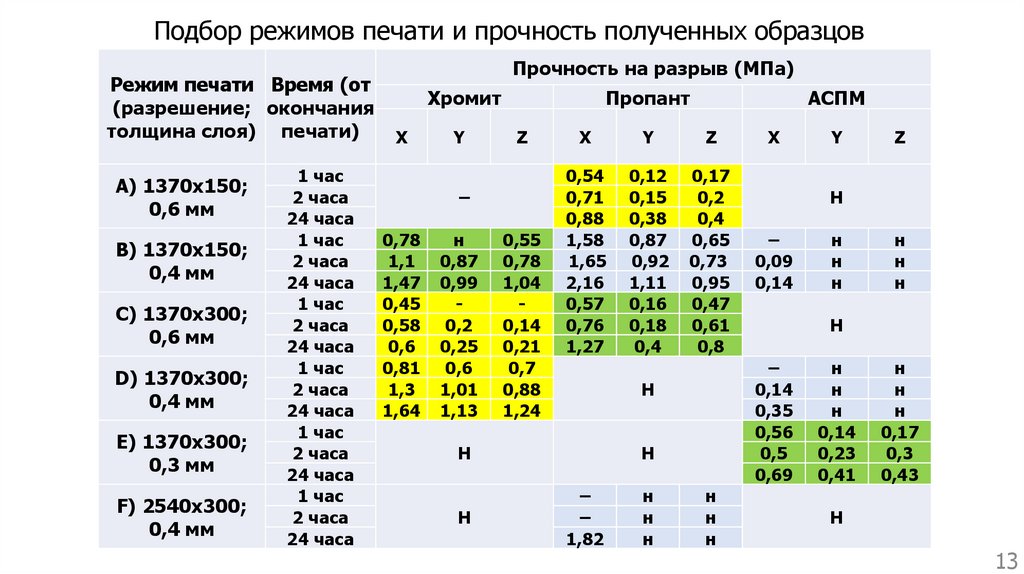

Подбор режимов печати и прочность полученных образцовРежим печати Время (от

(разрешение; окончания

толщина слоя) печати)

A) 1370х150;

0,6 мм

B) 1370х150;

0,4 мм

C) 1370х300;

0,6 мм

D) 1370х300;

0,4 мм

E) 1370х300;

0,3 мм

F) 2540х300;

0,4 мм

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

1 час

2 часа

24 часа

Прочность на разрыв (МПа)

Хромит

X

Y

Пропант

Z

–

0,78

1,1

1,47

0,45

0,58

0,6

0,81

1,3

1,64

н

0,87

0,99

0,2

0,25

0,6

1,01

1,13

0,55

0,78

1,04

0,14

0,21

0,7

0,88

1,24

X

Y

Z

0,54

0,71

0,88

1,58

1,65

2,16

0,57

0,76

1,27

0,12

0,15

0,38

0,87

0,92

1,11

0,16

0,18

0,4

0,17

0,2

0,4

0,65

0,73

0,95

0,47

0,61

0,8

Н

–

–

1,82

н

н

н

X

н

н

н

Y

Z

Н

–

0,09

0,14

н

н

н

н

н

н

Н

–

0,14

0,35

0,56

0,5

0,69

H

Н

Н

АСПМ

н

н

н

0,14

0,23

0,41

н

н

н

0,17

0,3

0,43

Н

13

14.

Газопроницаемость и осыпаемость образцов, полученныхметодом 3D печати

Газопроницаемость, ед. AFS

Осыпаемость, %

1,8

1200

1,6

1000

1,4

1,2

ед. AFS

800

1

%

600

0,8

0,6

400

0,4

200

0,2

0

0

Кварцевый

песок

Хромитовый

песок

Пропант

Ценосферы

Кварцевый песок

Хромитовый

песок

Пропант

Ценосферы

14

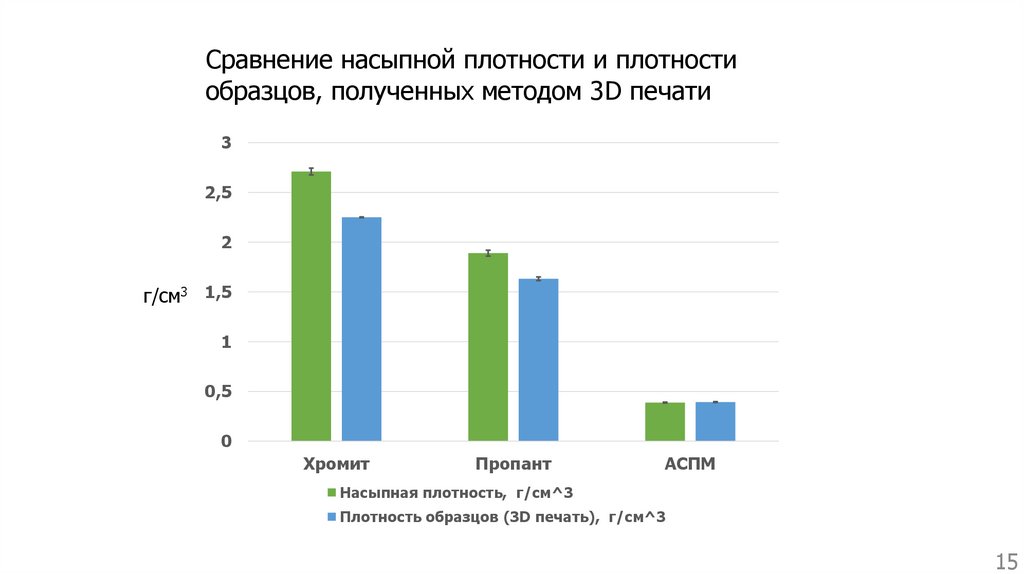

15.

Сравнение насыпной плотности и плотностиобразцов, полученных методом 3D печати

3

2,5

2

г/см3 1,5

1

0,5

0

Хромит

Пропант

АСПМ

Насыпная плотность, г/см^3

Плотность образцов (3D печать), г/см^3

15

16.

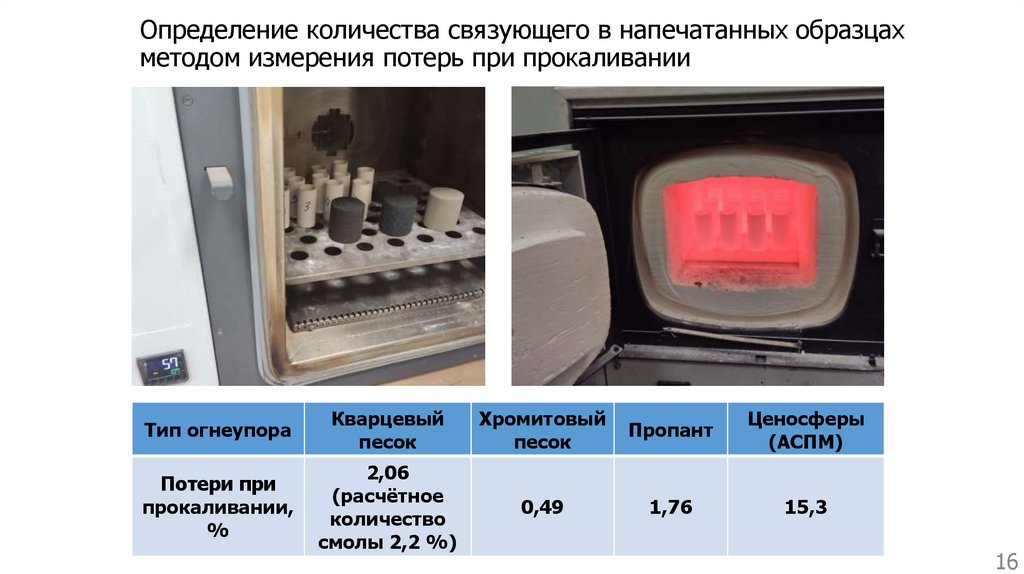

Определение количества связующего в напечатанных образцахметодом измерения потерь при прокаливании

Тип огнеупора

Кварцевый

песок

Хромитовый

песок

Пропант

Ценосферы

(АСПМ)

Потери при

прокаливании,

%

2,06

(расчётное

количество

смолы 2,2 %)

0,49

1,76

15,3

16

17.

Печать типовых форм и измерение температурных полей (1)Расположение термопар в форме

Формы, полученные 3D печатью (А – пропант, Б – ценосферы, В – Кварц)

А

Б

В

17

18.

Печать типовых форм и измерение температурных полей (2)18

19.

Печать типовых форм и измерение температурных полей (3)Изменение температуры формы (20 мм до

границы раздела «отливка-форма»)

Изменение температуры сплава

800

350

700

300

Хромит

500

Корунд

400

Ценосферы

300

Кварц

200

Температура, oC

Температура, oC

600

250

Хромит

Корунд

200

Ценосферы

150

Кварц

100

50

100

0

0

0

2000

4000

6000

Время, сек

8000

10000

12000

0

2000

4000

6000

8000

10000

12000

Время, сек

19

20.

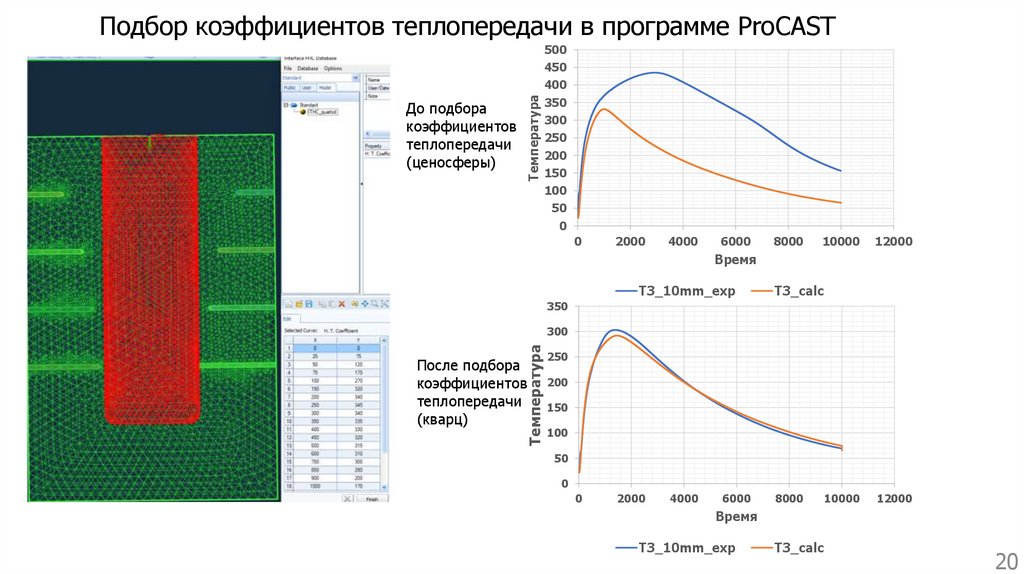

До подборакоэффициентов

теплопередачи

(ценосферы)

Температура

Подбор коэффициентов теплопередачи в программе ProCAST

500

450

400

350

300

250

200

150

100

50

0

0

2000

4000

6000

8000

10000

12000

Время

T3_10mm_exp

T3_calc

350

Температура

300

После подбора

коэффициентов

теплопередачи

(кварц)

250

200

150

100

50

0

0

2000

4000

6000

8000

10000

12000

Время

T3_10mm_exp

T3_calc

20

21.

Осуществляемые в данный момент и планируемые работы- определение теплофизических свойств

исследуемых огнеупоров;

- измерение механических свойств и

микроструктуры и пористости сплава,

заливаемого в типовые формы, полученные

из разных огнеупоров методом 3D печати;

- подбор коэффициентов теплопередачи для

изучаемых огнеупорных материалов с целью

получения параметров моделирования;

- проектирование составной формы на основе

Образцы для

измерения

теплофизических

параметров

разных огнеупоров для формирования условий

направленной кристаллизации.

Сравнение тепловых явлений, полученных в ProCast и на практике. Изучение полученных

результатов.

21

22.

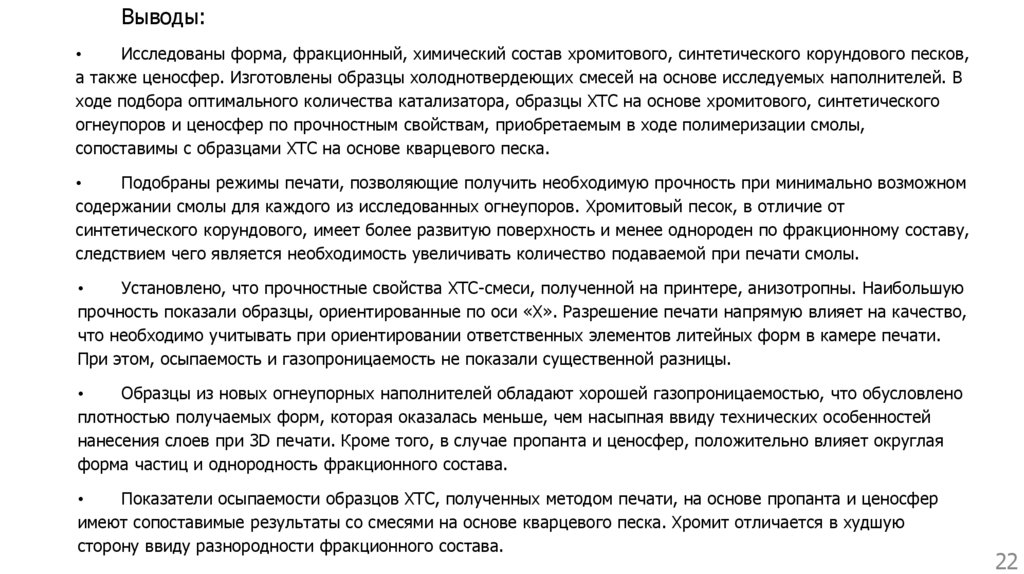

Выводы:Исследованы форма, фракционный, химический состав хромитового, синтетического корундового песков,

а также ценосфер. Изготовлены образцы холоднотвердеющих смесей на основе исследуемых наполнителей. В

ходе подбора оптимального количества катализатора, образцы ХТС на основе хромитового, синтетического

огнеупоров и ценосфер по прочностным свойствам, приобретаемым в ходе полимеризации смолы,

сопоставимы с образцами ХТС на основе кварцевого песка.

Подобраны режимы печати, позволяющие получить необходимую прочность при минимально возможном

содержании смолы для каждого из исследованных огнеупоров. Хромитовый песок, в отличие от

синтетического корундового, имеет более развитую поверхность и менее однороден по фракционному составу,

следствием чего является необходимость увеличивать количество подаваемой при печати смолы.

Установлено, что прочностные свойства ХТС-смеси, полученной на принтере, анизотропны. Наибольшую

прочность показали образцы, ориентированные по оси «Х». Разрешение печати напрямую влияет на качество,

что необходимо учитывать при ориентировании ответственных элементов литейных форм в камере печати.

При этом, осыпаемость и газопроницаемость не показали существенной разницы.

Образцы из новых огнеупорных наполнителей обладают хорошей газопроницаемостью, что обусловлено

плотностью получаемых форм, которая оказалась меньше, чем насыпная ввиду технических особенностей

нанесения слоев при 3D печати. Кроме того, в случае пропанта и ценосфер, положительно влияет округлая

форма частиц и однородность фракционного состава.

Показатели осыпаемости образцов ХТС, полученных методом печати, на основе пропанта и ценосфер

имеют сопоставимые результаты со смесями на основе кварцевого песка. Хромит отличается в худшую

сторону ввиду разнородности фракционного состава.

22

industry

industry