Similar presentations:

Производство карбамида с жидкостным рециклом

1.

ПРОИЗВОДСТВО КАРБАМИДА СЖИДКОСТНЫМ РЕЦИКЛОМ

ВЫПОЛНИЛ:

СТУДЕНТ ГРУППЫ 15.03.04 АТПА-019 (4-11)

КОРНИЕНКО С.А.

2.

«Невинномысский Азот» - один изкрупнейших в России производителей

азотных удобрений и единственный в стране

производитель

синтетической

уксусной

кислоты, метилацетата,

поливинилового

спирта.

3.

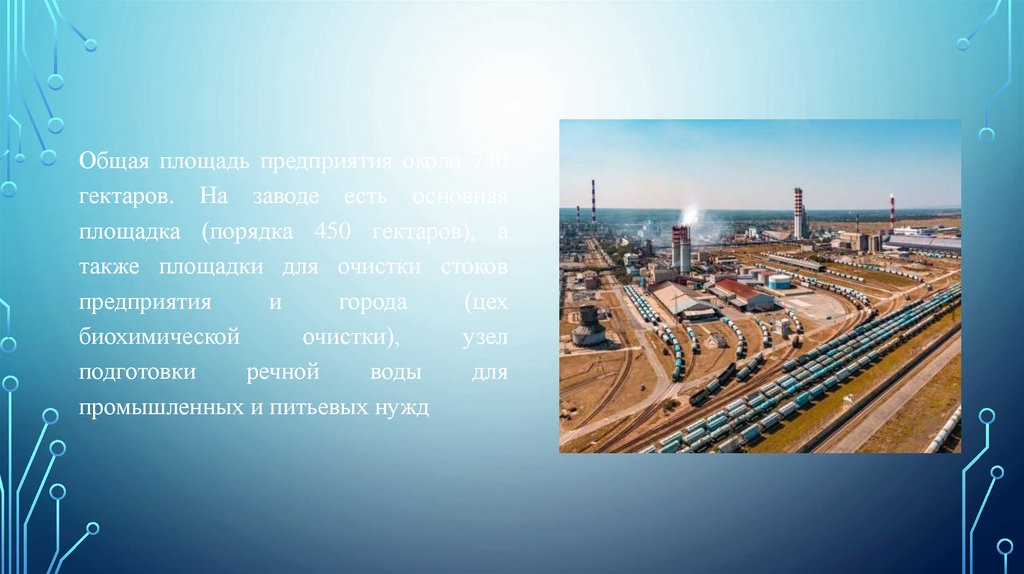

Общая площадь предприятия около 750гектаров. На заводе есть основная

площадка (порядка 450 гектаров), а

также площадки для очистки стоков

предприятия

и

города

(цех

биохимической

очистки),

узел

подготовки

речной

воды

для

промышленных и питьевых нужд

4.

История мощнейшего заводастраны берет свое начало во

второй половине 50-х годов

прошлого века. Первая партия

аммиака была получена в

Невинномысске 2 августа 1962

года.

5.

С 1965 г. «Невинномысский Азот»приступает к выпуску продукции

органического синтеза, а с 1970-го сложных удобрений. До конца 80-х

завод активно развивался: осваивался

выпуск новых видов продукции,

внедрялись современные технологии,

строились цеха, хранилища.

6.

В процессе прохождения практики, с моимруководителем, мы более детально изучили процесс

производства карбамида с использованием

жидкостного рецикла.

Карбамид или мочевина — это высокоэффективное

водорастворимое минеральное удобрение с высокой

концентрацией азота в своем составе.

Карбамид — самое первое органическое соединение,

полученное путем проведения химических реакций

из неорганических веществ. Содержание азота в

амидной форме в мочевине составляет 46,2%.

Карбамид представлен в виде белых гранул, легко —

растворяемых в воде и не имеющих запаха.

Карбамид применяют под все сельскохозяйственные

культуры в качестве основного удобрения (для

основного внесения), для ранневесенней подкормки

озимых культур с немедленной заделкой в почву, а

также для подкормки овощных и пропашных культур

7.

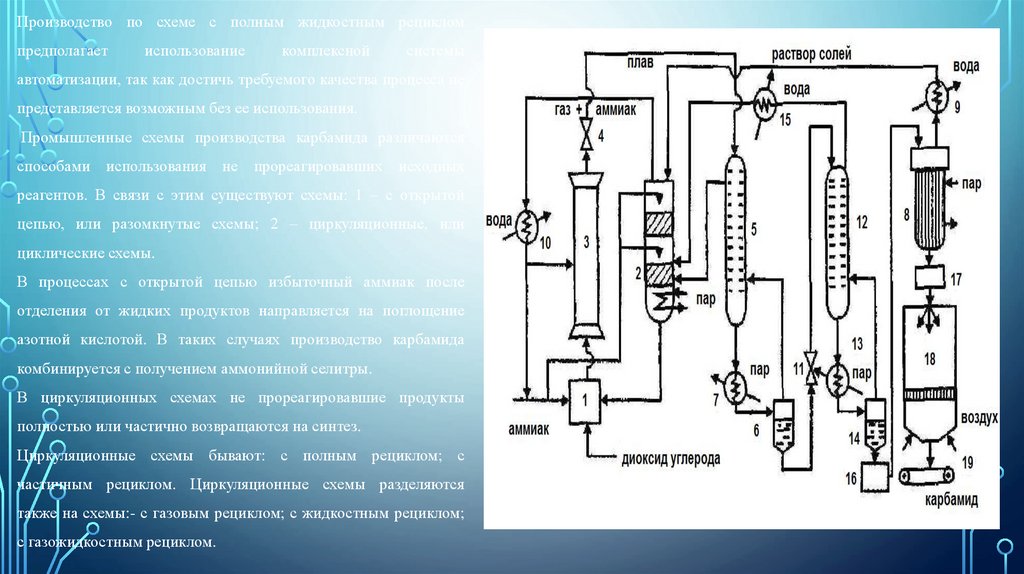

Производство по схеме с полным жидкостным рецикломпредполагает

использование

комплексной

системы

автоматизации, так как достичь требуемого качества процесса не

представляется возможным без ее использования.

Промышленные схемы производства карбамида различаются

способами использования не прореагировавших исходных

реагентов. В связи с этим существуют схемы: 1 – с открытой

цепью, или разомкнутые схемы; 2 – циркуляционные, или

циклические схемы.

В процессах с открытой цепью избыточный аммиак после

отделения от жидких продуктов направляется на поглощение

азотной кислотой. В таких случаях производство карбамида

комбинируется с получением аммонийной селитры.

В циркуляционных схемах не прореагировавшие продукты

полностью или частично возвращаются на синтез.

Циркуляционные схемы бывают: с полным рециклом; с

частичным рециклом. Циркуляционные схемы разделяются

также на схемы:- с газовым рециклом; с жидкостным рециклом;

с газожидкостным рециклом.

8.

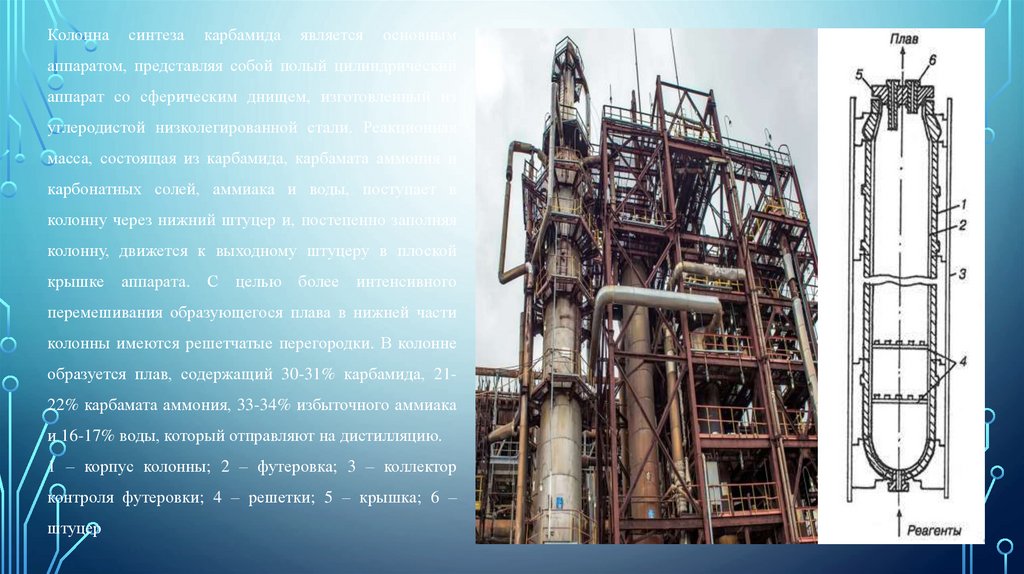

Колоннасинтеза

карбамида

является

основным

аппаратом, представляя собой полый цилиндрический

аппарат со сферическим днищем, изготовленный из

углеродистой низколегированной стали. Реакционная

масса, состоящая из карбамида, карбамата аммония и

карбонатных солей, аммиака и воды, поступает в

колонну через нижний штуцер и, постепенно заполняя

колонну, движется к выходному штуцеру в плоской

крышке аппарата. С целью более интенсивного

перемешивания образующегося плава в нижней части

колонны имеются решетчатые перегородки. В колонне

образуется плав, содержащий 30-31% карбамида, 2122% карбамата аммония, 33-34% избыточного аммиака

и 16-17% воды, который отправляют на дистилляцию.

1 – корпус колонны; 2 – футеровка; 3 – коллектор

контроля футеровки; 4 – решетки; 5 – крышка; 6 –

штуцер

9.

Грануляционная башня – один из важнейшихэлементов агрегата производства карбамида,

который позволяет получать товарный карбамид

путем

охлаждения

находящихся

в

капель

свободном

расплава,

падении

их

последующей кристаллизации во встречном

потоке охлаждающего воздуха. На сегодня такой

способ приллирования (получения однородных

по размерам гранул путем разбрызгивания

плавов

в

башнях

с

восходящим

потоком

воздуха) – наиболее широко распространенный

в мире.

1 – потолок башни; 2 – воздуховод к

промывному скрубберу; 3 – фартук; 4 – опорная

лапа; 5 – растяжка; 6 – корпус; 7– окна для ввода

воздуха; 8– конус; 9– лента из термостойкой

резины; 10– выгрузочная щель.

10.

Выпарной аппарат- это специальный отдельный блок,через который выводится вторичный пар. Он

подключается посредством газохода. Выпарные

аппараты с паровыми рубашками,в которых

происходит неупорядоченная циркуляция

выпариваемого раствора вследствие разности

плотностей более нагретых и менее нагретых частиц.

В выпарном аппарате один из теплоносителей

движется по трубам (трубное пространство), другой- в

межтрубном пространстве. При этом теплота от более

нагретого теплоносителя через поверхность стенок

труб передаётся менее нагретому теплоносителю.

Чаще всего предусмотрено противоположное

направление движения теплоносителей,

способствующее наиболее эффективному

теплообмену

В выпарной аппарат подаётся плав карбамида из

сборника плава и после выпаривается, разделяясь на

карбамид, который поступает в сборник раствора

карбамида и на аммиачную воду, которая, в свою

очередь, поступает в промывную колонну.

11.

При прохождении практикив цеху №2 я ознакомился с

технологическим процессом

производства карбамида с

использованием

полного

жидкостного

рецикла.

Благодаря

руководству

мастера

Джунько Д.О.,

мною были закреплены

полученные

ранее

теоретические знания.

industry

industry