Similar presentations:

Обробка різанням

1.

Обробкарізанням

2.

Обробка різанням — це технологічний процес,який відбувається на металлоріжучих верстатах

шляхом проникнення ріжучого инструменту в тіло

заготовки з послідуючим выділенням стружки й

утворенням нової поверхні.

3.

Металлоріжучий верстат —верстат

призначений для розмірної

обробки металевих заготовок

шляхом зняття матеріалу.

Історія металоріжучих станків.

Вважається, що історія металлоріжучих станків

починається з винаходу суппорта токарного станка. Біля

1751 г. французький інженер та винахідник Жак Де

Вокансон перший застосував спеціальний пристрій для

фіксації різця - встановивши таким чином безпосередній

вплив руки людини на формування поверхні.

4.

Класифікація металорізальних верстатівВерстати класифікуються за безліччю ознак.

По класу точності металорізальні верстати розроділяються на

п'ять класів:

Верстат

(Н) Нормальної

точності

(П) Підвищеної

точності

(С) Особливо точні

верстати

(мастер-верстати)

(А) Особливо высокої

точності

(В) Высокої

точності

5.

Класифікація металорізальних верстатів по масі:Верстат

легкі (< 1 т)

важкі (>10 т)

унікальні (>100 т)

середні (1-10 т)

6.

Класифікація металорізальних верстатівза ступенем автоматизації:

ручні

ВЕРСТАТ

гнучкі виробничі

системи

верстати з ЧПУ

автомати

напівавтомати

7.

Класифікація металорізальних верстатівза ступенем спеціалізації:

Верстат

Універсальні.

Для виготовлення

широкої

номенклатури

деталей

малими партіями.

використовуються в

одиничному

і серійному

виробництві.

Спеціалізовані.

Для виготовлення

великих партій

деталей одного

типу.

використовуються в

середньому і

великосерійному

виробництві.

Спеціальні.

для

виготовлення

однієї деталі

або деталі

одного

типорозміру.

використовують

ся в

великосерійному

і масовому

виробництві

8.

У металорізального верстата є привід (механічний, гідравлічний,пневматичний), за допомогою якого забезпечується передача руху

робочих органів: шпинделя, супорта т.п. Комплекс цих рухів

називається формотворними рухами.

Формотворні рухи — рухи, що

винконуються инструментом і

заготовкою, необхідні для

виконання процессу різання, при

виготовленні деталей зі зняттям

припуска, на металоріжучих

верстатах.

9.

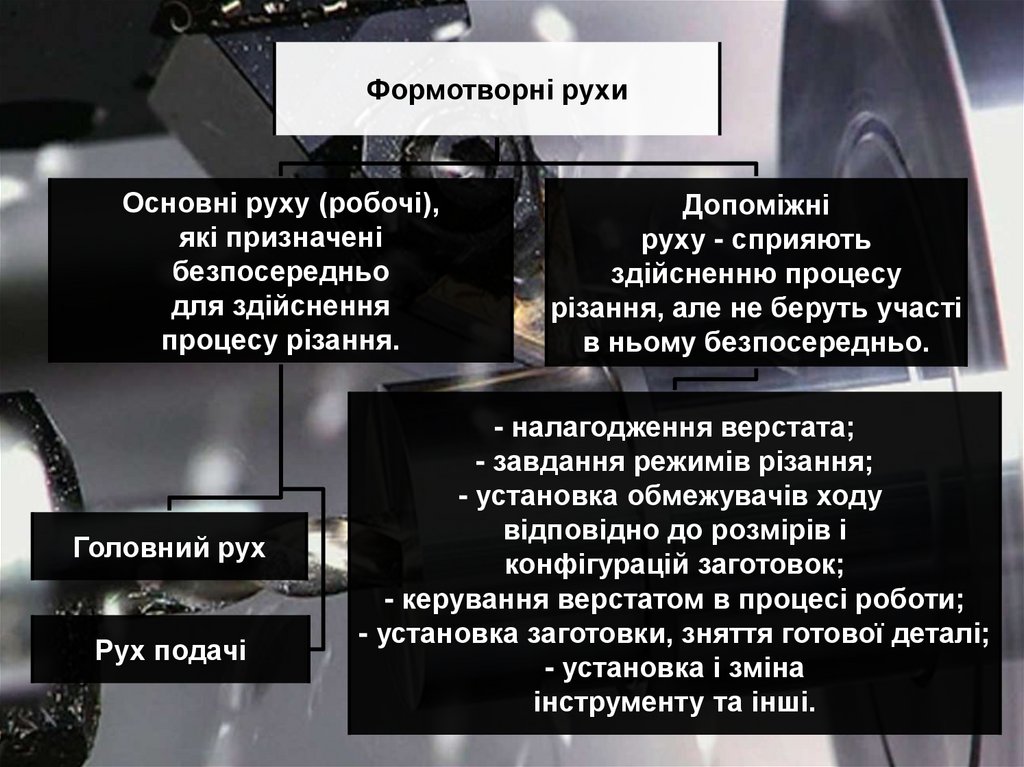

Формотворні рухиОсновні руху (робочі),

які призначені

безпосередньо

для здійснення

процесу різання.

Головний рух

Рух подачі

Допоміжні

руху - сприяють

здійсненню процесу

різання, але не беруть участі

в ньому безпосередньо.

- налагодження верстата;

- завдання режимів різання;

- установка обмежувачів ходу

відповідно до розмірів і

конфігурацій заготовок;

- керування верстатом в процесі роботи;

- установка заготовки, зняття готової деталі;

- установка і зміна

інструменту та інші.

10.

Види обробки різаннямТочіння (обточування, розточування,

підрізання, розріз).

Сверління (розсверлення, зенкерування,

зенкування, розгортування).

Стругання

Довблення

Фрезування

Протягування

Прошивання

Шлифування

Оздоблювальні методи (полірування,

доводка, притирка, хонигування,

суперфініширування, шевінгування).

11.

Токарна обробка — цеобробка різанням зовнішніх і

внутрішніх циліндричних і конічних

поверхонь, торцювання, відрізання,

зняття фасок, обробка Галтера,

прорізання канавок, нарізування

внутрішніх і зовнішніх різьблень на

токарних верстатах. Точіння - одна з

найдавніших технічних операцій, яка

була автоматизована за допомогою

примітивного токарного верстата.

Різновиди точіння

1.Обточування - обробка зовнішніх поверхонь.

2.Розточування - обробка внутрішніх поверхонь.

3.Підрізання - обробка плоских торцевих поверхонь.

4.Різка - поділ заготовки на частини або відділення готової деталі

від заготовки.

12.

Сверління — видмеханічної обробки матеріалів

різанням, при якому за

допомогою спеціального

обертового ріжучого

інструменту (свердла)

отримують отвори різного

діаметру і глибини, або

багатогранні отвори різного

перетину і глибини.

Призначення сверління

Свердління – необхідна операція для отримання отворів в різних

матеріалах при їх обробці, метою якої є:

виготовлення отворів під нарізування різьби, зенкування,

розгортування або розточування.

Виготовлення отворів (технологічних) для розміщення в них

електричних кабелів, анкерних болтів, кріпильних елементів і ін.

Відділення (відрізка) заготовок з листів матеріалу.

Ослаблення руйнуються конструкцій.

Закладка заряду вибухової речовини при видобутку природного

каменю.

13.

Виды сверління• Свердління циліндричних отворів.

• Свердління багатогранних і

овальних отворів.

• Розсвердлювання циліндричних

отворів (збільшення діаметра).

•Для боротьби з розігрівом

застосовують охолодження за

допомогою охолоджуючих або

мастильно-охолоджуючих рідин.

14.

Зенкерування — вид механічноїобробки різанням, в якому за допомогою

спеціальних інструментів (зенкерів) отримують

отвори або фаски різного діаметру і глибини,

після попереднього свердління. Зенкування є

напівчистової обробкою різанням.

Призначення зенкерування

•Очищення і згладжування поверхні отворів:

перед нарізуванням різьби або розгортанням;

• Калібрування отворів: для болтів, шпильок та

іншого кріплення;

• Зняття фасок: для заокруглення гострих кутів і

видалення задирок, також для розміщення

головок болтів і гвинтів.

15.

Розгортування — вид механічної обробкиматеріалів різанням, при якому за допомогою

спеціального обертається інструменту (розгорток)

обробляють з високою точністю, і малим ступенем

шорсткості поверхні, отвори різного діаметру і

глибини, після попереднього свердління і

зенкерування.

Призначення розгортування

• Отримання точних каліброваних отворів:

посадочні для підшипників, отвори для плунжерів,

валів та ін

• Отримання малої шорсткості поверхні отворів:

для зменшення тертя, для щільного контакту або

посадки.

16.

Довблення — вид механічноїобробки металів різанням, при якій

інструмент (долбяк) здійснюючи

зворотно-поступальні рухи, зрізає

опрацьований матеріал. Довбання дуже

близько до іншого виду обробки

матеріалів різанням, струганню.

Призначення довблення

• Обробка зовнішніх поверхонь, в

тому числі.

• Обробка внутрішніх

циліндричних, багатогранних і

нерівнобічні поверхонь

(наскрізних і «глухих» отворів і

порожнин)

• Нарізування зубчастих коліс як

зовнішнього, так і внутрішнього

зачеплення. Варто відзначити, що

нарізати колесо з внутрішнім

зачепленням можливо тільки

довбанням.

17.

Фрезерування представляє видобробки різанням за допомогою

інструменту, званого фрезою. Фреза є

ріжучим інструментом з декількома

зубами, кожен з яких представляє собою

найпростіший різець.

Фреза і фрезерування винайдені в

Німеччині та Австрії в 17-18 столітті, так як

фрезерування вимагало міцної станини

верстата з точними підшипниками, а

радіально-наполегливі підшипники

винайшов Леонардо да Вінчі.

Офіційним винахідником фрезерного

верстата є англієць Уїтні який отримав

патент на такий верстат в 1818 р

18.

КласифікаціяФрезерування*

вертикальне

горизонтальне

* В залежності від

розташування шпинделя

верстата і зручності

закріплення

оброблюваної заготовки

19.

Фрезуваннякінцеве

торцове

кінцеве

фасонне

Фрезування*

по подачі

проти

подачі

20.

Протягування — вид обробки металів різанням, при якому використовуєтьсяспецифічний інструмент, так звані протягання. Протягуванню передують

підготовчі операції металообробки, такі як свердління, зенкування, розгортання,

вирубка (тобто для проведення протягування потрібна досить точно оброблена

поверхня заготовки).

Використання протягування

• Обробка отворів нарізної вогнепального зброї (стовбури пістолетів, кулеметів,

гармат).

• Обробка посадочних поверхонь лопаток турбін авіадвигунів.

• Нарізування шліців і шпонкових канавок.

• Обробка складних зовнішніх профілів.

• Калібрування циліндричних, багатогранних, фігурних отворів.

•Протягування застосовується у великосерійному і масовому виробництві

металовиробів, і рідко в дрібносерійному і одиничному. Протягання різних

конструкцій - зовнішні, внутрішні, і дорни, є одними з найбільш дорогих

інструментів для виконання металообробки. Як альтернативу протягування,

застосовують довбання.

21.

Для виготовлення протяжок застосовують середньолегованіінструментальні стали, швидкорізальні стали, оснащення збірних

протяжок і дорнів твердими сплавами. При протягуванні

застосовують рясне охолодження інструменту та заготовки МОР.

Види протягування

Основні види протягування:

Внутрішнє протягування.

Зовнішнє протягування.

дорнованіє.

розжарювання

22.

Шліфуванням називають різання металів абразивним кругом. Пришліфуванні головним рухом різання є руху інструменту. Розрізняють

шліфування периферією абразивного круга і торцем кола, в першому

випадку ріжучої частиною є зовнішня поверхня кола, а в другому випадку торець кола. .

Шліфування забезпечує отримання високої чистоти обробленої поверхні і

високої точності розмірів оброблюваних деталей. Шліфування виконується

абразивними інструментами. Абразивний інструмент являє собою тверде

тіло, що складається з зерен абразивного (шліфувального) матеріалу,

скріплених між собою зв’язкою.

23.

Абразивні інструменти в переважнійбільшості використовуються у вигляді

шліфувальних кругів різноманітної

форми.

Крім того, вони можуть

використовуватися у вигляді

брусків, шкурок, паст і порошків.

24.

Полірування або суперфініш - механічна обробка матеріалів задопомогою дрібних абразивів. Є обробної операцією обробки металевих і

неметалевих поверхонь. Суть полірування - зняття найтонших шарів

оброблюваного матеріалу механічним, хімічним або електролітічіскім методом

і додання поверхні малої шорсткості і дзеркального блиску.

Види полірування

▪ Ручне полірування (в одиничному виробництві і при ремонтних роботах).

▪ Ручне полірування із застосуванням полірувальних кіл (дрібносерійне і

одиничне виробництво).

▪ Машинне полірування (серійне та багатосерійне виробництва, полірування

точне і унікальне).

▪ Гідроабразивне полірування (багатосерійне і масове виробництво).

▪ Ультразвукове полірування (середнє серійне виробництво, полірування

твердих сплавів).

▪ Електролітичне полірування (масове виробництво).

▪ Хіміко-механічне полірування (обробка твердих сплавів на кобальтової

зв’язці).

25.

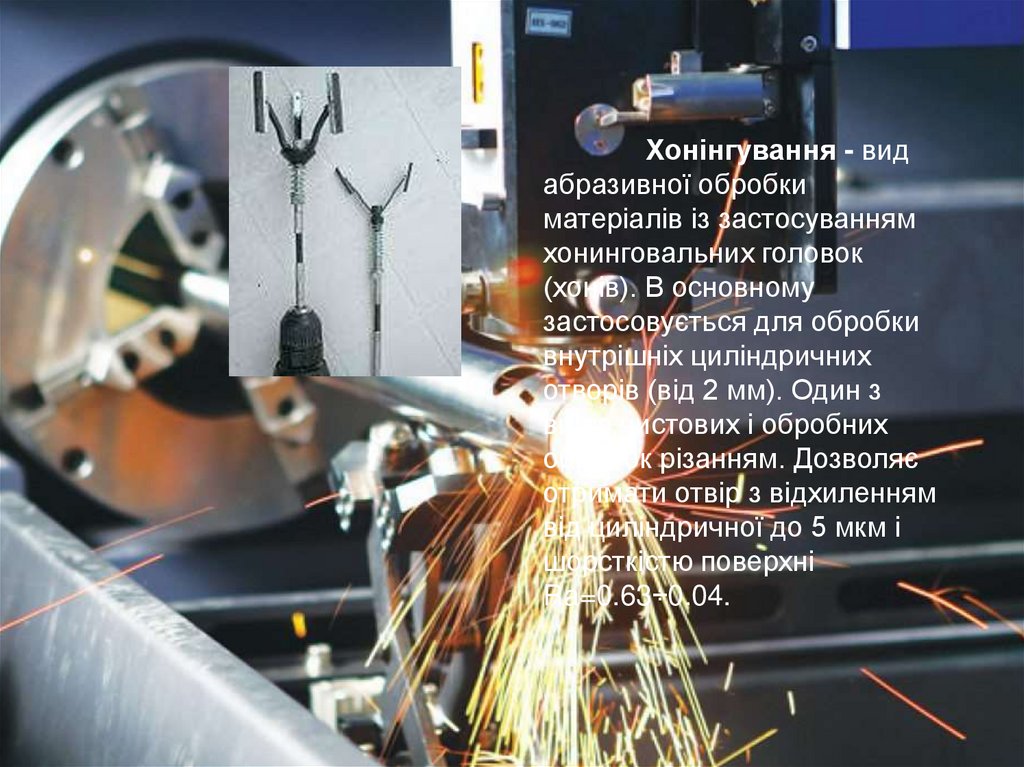

Хонінгування - видабразивної обробки

матеріалів із застосуванням

хонинговальних головок

(хонів). В основному

застосовується для обробки

внутрішніх циліндричних

отворів (від 2 мм). Один з

видів чистових і обробних

обробок різанням. Дозволяє

отримати отвір з відхиленням

від циліндричної до 5 мкм і

шорсткістю поверхні

Ra=0.63÷0.04.

industry

industry