Similar presentations:

Класифікація металорізального інструменту та інструментальні матеріали (лекція 2)

1.

Тема 2Класифікація металорізального

інструменту та інструментальні матеріали

2.

1. Классификация инструментовОсновними спеціальними групами в класифікації є:

1. Інструменти для обробки отворів;

2. Інструменти для утворення різьблення;

3. Інструменти для зубонарізання;

4. Інструменти для обробки неевольвентних профілів

методом обкатки.

Усі лезові інструменти, що не ввійшли до цих чотирьох

груп, об'єднані в групу інструментів загального

призначення.

Окремі групи утворюють такі специфічні інструменти як:

- абразивні інструменти;

- алмазні інструменти.

3.

Класифікація інструментів4.

2. Вимоги до інструментівКожен інструмент у процесі різання металу повинен забезпечувати вирішення

основного завдання - якісну і продуктивну обробку деталі, тому до інструментів

висувають такі основні вимоги:

• забезпечення геометричної форми деталі;

• точність виконуваних розмірів;

• чистота оброблюваної поверхні;

• продуктивність;

• стійкість (хв) і розмірна стійкість;

• економія інструментальних матеріалів;

• технологічність конструкції;

• економічність.

Вихідними даними для вибору (або проектування) інструменту є:

- параметри оброблюваної деталі (матеріал, твердість, форма, розміри);

- точність, шорсткість;

- вид заготовки;

- розміри поверхонь до обробки;

- вид обробки;

- обсяг виробництва.

5.

Якість інструментів регламентується державними таміжнародними стандартами, що включають у себе технічні

умови на приймання інструменту під час його виготовлення.

У технічних умовах вказуються основні параметри інструменту,

вимоги до зовнішнього вигляду, чистоти оздоблення, до

інструментального матеріалу, до термічної обробки, нарешті, до

розмірів і допусків на них, а також до випробувань і умов

приймання.

Важливими є вимоги, що висуваються до інструменту в процесі

експлуатації:

• дотримання правильних геометричних параметрів ріжучих

елементів і гостроти ріжучих кромок,

• застосування оптимальних режимів різання,

• правильна установка і закріплення інструменту на верстаті,

• догляд за інструментом - своєчасне його налаштування і

правильне зберігання.

• особливі вимоги - до інструментів для верстатів з ЧПК

6.

Демонстрація інструментів7.

3. Матеріали для виготовлення інструментівВибір матеріалу залежить від низки факторів, основними з яких є:

1. Конструкція інструменту;

2. Технологія виготовлення інструменту;

3. Ефективність використання інструменту.

Під час вибору інструментальних матеріалів необхідно враховувати їх

основні властивості: теплостійкість, зносостійкість, поведінку під час

термічної обробки (деформація, прокалюваність, схильність до

зневуглецювання), механічні властивості, оброблюваність, вартість.

Температуростійкість - властивість інструментального матеріалу

зберігати досить високу твердість під час нагрівання при роботі

інструменту протягом періоду стійкості. Висока температуростійкість

дає змогу забезпечувати продуктивну роботу інструменту.

Зносостійкість - здатність ріжучої кромки чинити опір стиранню під

час різання.

8.

Поведінка під час термічної обробки характеризується кількомафакторами:

• деформація, тобто зміна форми і розмірів інструментів під час

термічної обробки;

• прокалюваність - здатність сприймати зміцнення на весь перетин

інструменту або тільки на певну глибину;

• схильність до зневуглецювання, до зменшення вмісту вуглецю на

поверхні, що призводить до зниження твердості поверхневого шару.

• Механічні властивості - визначають здатність інструментальних

матеріалів чинити опір силовим навантаженням. Основною

характеристикою є твердість.

• Оброблюваність - характеризує можливість продуктивної та

якісної обробки інструментальних матеріалів у холодному стані

(різання, шліфування) і в гарячому (кування, штампування,

прокатка).

9.

10.

11.

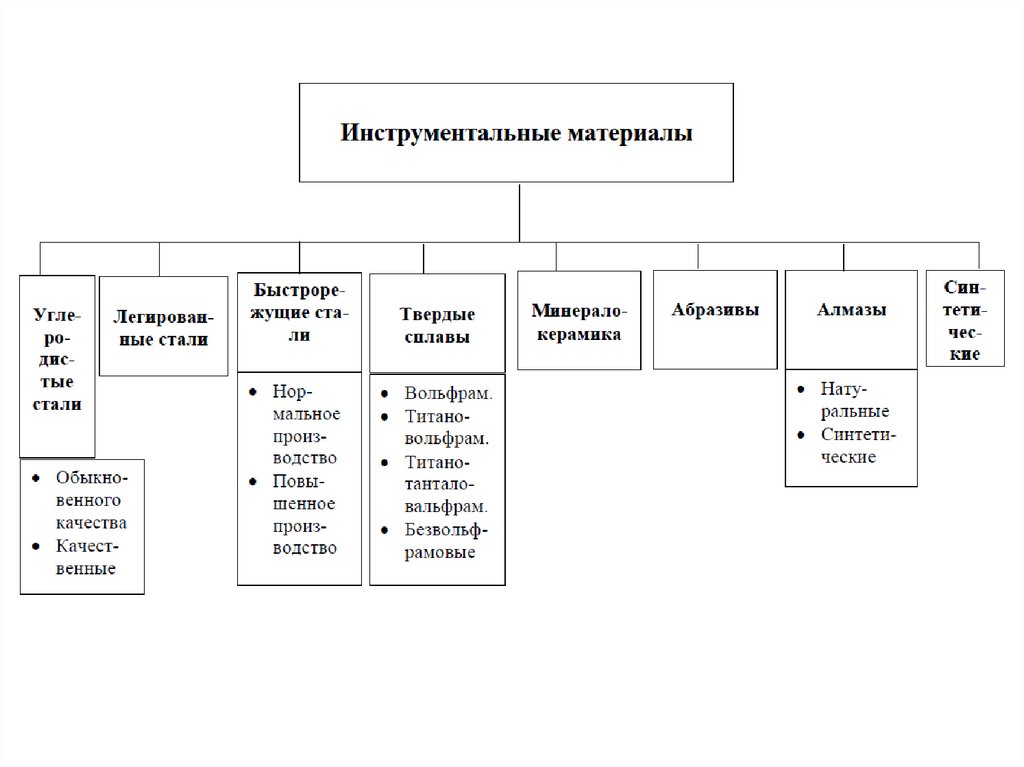

3.1. Вуглецеві інструментальні сталі• Сталі звичайної якості марок У7-У13 і високоякісні марок У7А-У13А містять

0,7-1,3% вуглецю. Буква А в маркуванні свідчить про максимально

допустимий вміст шкідливих домішок - сірки і фосфору - до 0,03%, які

надають сталі червоноламкість і холодноламкість..

• Застосовують вуглецеві інструментальні сталі порівняно рідко і тільки для

ручних і ударних інструментів, а також для робочих елементів (матриці і

пуансони) штампів для холодного штампування.

• Теплостійкість - 200...250°С, 61...65HRC;

• Vріз = 10...20 м/хв

3.2. Леговані інструментальні сталі

Ріжучі властивості їх вищі, ніж вуглецевих. Основними легуючими

елементами служать хром (Х), ванадій (Ф), молібден (М), марганець (Г),

кремній (С) і вольфрам (В).

Найбільшого поширення набули такі марки сталей: 9ХС, ХВГ, X12, X12Ф,

X12M, ХГС, ХГСВФ.

Застосовують леговані інструментальні сталі для ручних і машинних (що

працюють із невеликими швидкостями) інструментів, для накатних

інструментів і для робочих елементів штампів.

Теплостійкість - 250...350°С, 62...65HRC;

Vріз = 15...25 м/хв

12.

3.3. Швидкорізальні сталіШвидкорізальні сталі поділяють на дві підгрупи:

• нормальної продуктивності марок Р9, P12, P18, Р6М5, Р6М3, які

застосовуються для інструментів, що обробляють звичайні конструкційні сталі;

• підвищеної продуктивності марок Р9К5, P9K10, Р14Ф4,. Р10Ф5К5, Р9М4К8,

Р6М5К5, що застосовуються для інструментів, які обробляють сталі аустенітного

класу (нержавіючі, жароміцні тощо).

• Основним легуючим елементом швидкорізальних сталей є вольфрам, крім нього

до складу сталей можуть входити молібден, ванадій, кобальт.

• Швидкорізальні сталі характеризуються складністю термічної обробки :

- ступінчасте нагрівання під загартування,

- висока температура нагріву,

- необхідність захисної атмосфери,

- Багаторазовий відпуск

- Теплостійкість - 615...620°С, 62...65HRC;

• Vріз = 30...60 м/хв

• Дедалі поширенішими методами підвищення зносостійкості стають покриття

нітридами титану (TiN). Використовуються багатошарові покриття.

• Перспективним методом є отримання швидкорізальних сталей методом

порошкової металургії (марки ЗВ20К20Х4, В16М4К16Х4Н2 з HRС 67...69 і

температуростійкістю до 750°С).

13.

3.4. Тверді сплави• Тверді сплави застосовують у вигляді пластинок різної форми, отриманих

методами порошкової металургії спіканням карбідів вольфраму, титану і

танталу, з кобальтом або нікелем і молібденом.

• Існують чотири групи твердих сплавів :

• вольфрамові (однокарбідні): ВК2 (98%WC + 2% Со). ВКЗ, ВК4В, ВК6М,

ВК8, ВК8В, BK10 та ін.:

• титановольфрамові (двокарбідні): T5K12B (5% TiC + 83% WC + 12% Со),

T5K10, Т14К8, T15K6, Т30К4 тощо.;

• титанотанталовольфрамові (трикарбідні): TT7K12, TT7K15, TT10K8B

(3%TiC + 7%(ТаС +NеС) + 82%WC + + 8% Со);

• безвольфрамові на основі карбідів титану зі зв'язкою з нікелю і молібдену:

МНТ (70%Ті С + 16%Ni + 5% Mo) і КНТ (74%TiCN + 19%Ni + 7% Mo).

• Тверді сплави порівняно з інструментальними сталями мають знижену

теплопровідність. Чутливі до перепаду температур, ударів.

• Теплостійкість - 800...850°С, твердість - до 90HRА;

• Vріз = 100...200 м/хв

14.

3.5. Мінералокераміка• Застосовується у вигляді пластин, основу яких становить технічний глинозем (Al2O3).

Переваги кераміки: висока твердість, теплостійкість і зносостійкість, дешевизна.

Недолік – крихкість.

• Марки мінералокерамічних пластин ЦМ332, біла кераміка - ВШ, чорна кераміка В-3

(60% Al2O3 + 40% карбіди тугоплавких металів).

• Як добавки до кераміки використовують карбіди титану, вольфраму, молібдену. Такі

матеріали отримали назву - кермети.

3.6. Алмази

Алмазні інструменти широко застосовують у металообробці: алмазні різці для

чистової обробки кольорових металів і сплавів та неметалевих матеріалів, а також

алмазні порошки для абразивних інструментів. Широко застосовується алмаз у вигляді

спеціальних олівців для правки абразивних шліфувальних кругів.

Натуральні (природні) алмази застосовують для металообробки рідко,

найпоширенішими нині є інструменти із синтетичного алмазу, отриманого з графіту в

умовах високих температур і тиску (до 2000°С і 30-40 тис. атмосфер).

3.7. Синтетичні матеріали (композити)

Основою їх слугує синтетичний надтвердий матеріал - ельбор, що складається з

кубічного нітриду бору – КНБ. (43,6% бору + 56,3% азоту), що має кубічну решітку.

Ельбор використовують у вигляді порошку для виготовлення абразивного інструменту

і доводочних паст, а також у вигляді полікристалічних блоків (циліндр діаметром 3-5 мм

і завдовжки 5-8 мм) для оснащення лезового інструменту (різці, фрези тощо).

industry

industry