Similar presentations:

Дослідження впливу динамічних показників оброблювальної системи на якість обробки зовнішніх циліндричних поверхонь точінням

1.

Міністерство освіти і науки УкраїниСумський державний університет

Кафедра технології машинобудування, верстатів та інструментів

Титаренко Світлана Леонідівна

Дослідження впливу динамічних показників

оброблювальної системи на якість обробки зовнішніх

циліндричних поверхонь точінням

кваліфікаційна робота магістра

спеціальність 8.05050201 – технології машинобудування

Суми – 2017

1

2.

Геометричні показники якості поверхні, як результат взаємодіїоброблюваної поверхні та ріжучої частини інструмента

Хвилястість поверхні, її параметри

Висота хвилястості

1

Wz (W1 W2 W3 W4 W5 )

5

Середній крок хвилястості

1 n

S w S wi

n 1

1. Прилуцкий, В.А. Технологические методы снижения волнистости поверхностей, 1978

2. Дунин-Барковский, И.В. Измерения и анализ шероховатости, волнистости и некруглости поверхности, 1978

2

3.

Геометричні показники якості поверхні, як результат взаємодіїоброблюваної поверхні та ріжучої частини інструмента

Вплив хвилястості на експлуатаційні показники поверхонь

Хвилястість

Неоднорідність

властивостей хвилястого

поверхневого шару

Зносостійкість

поверхні

Вібрації

машин

Фактична площа контакту

поверхонь

Інші експлуатаційні показники

деталей машин:

міцність посадки,

герметичність тощо

Прилуцкий, В. А. Технологические методы снижения волнистости поверхностей,1978

3

4.

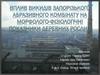

Існуючі імітаційні моделі технологічних оброблювальних системточіння

Одномасова система

Двомасова система

Тримасова система

Лисенко, О. В. Розробка динамічної моделі технологічної оброблювальної системи точіння з урахуванням

багатомасовості, 2008

4

5.

Мета роботи: підвищення точності форми зовнішніх циліндричнихповерхонь оброблюваних точінням на основі вибору раціонального

режиму обробки та з урахуванням динамічних характеристик

технологічної оброблювальної системи.

Задачі:

1. розробити імітаційну модель технологічної оброблювальної

системи точіння;

2. виконати експериментальне визначення величин динамічних

параметрів елементів технологічної оброблювальної системи

точіння;

3. виконати модельний експеримент для умов точіння зовнішньої

циліндричної поверхні заготовки;

4. виконати аналіз результатів модельного експерименту та аналіз

адекватності імітаційної моделі за якісними показниками.

5

6.

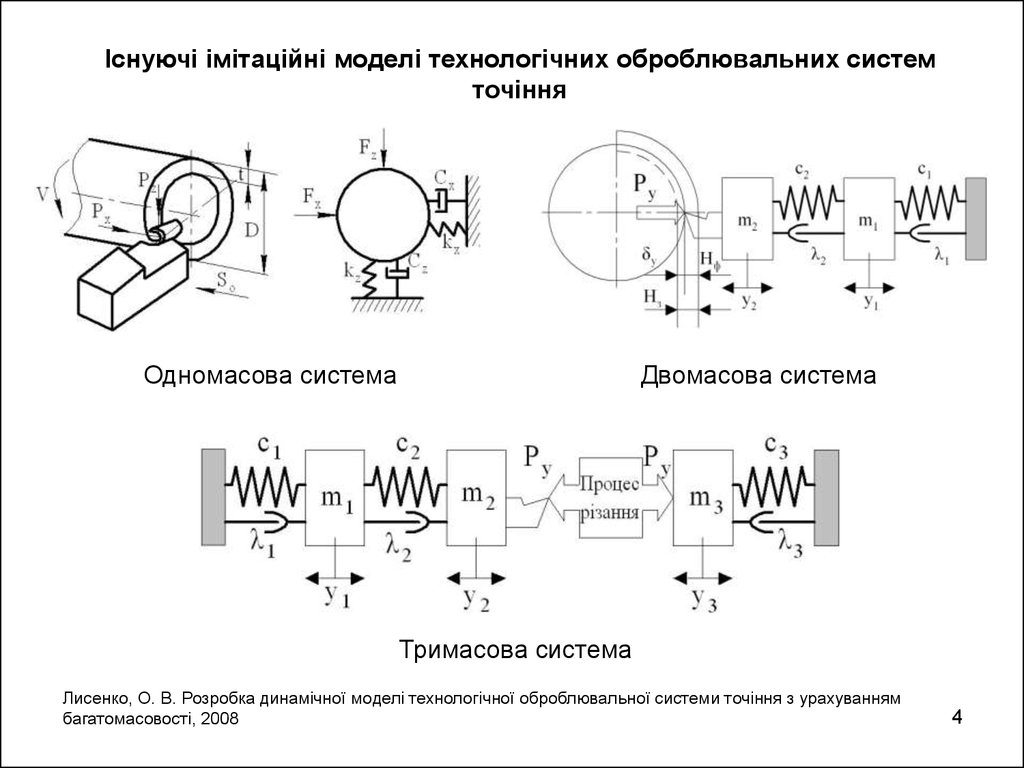

Узагальнена динамічна модель токарного верстатаmсуп – маса супорта, кг;

λy, λz – коефіцієнти в'язкого тертя супорта

за відповідними осями, кг/с;

Сп.б.y, Сз.б.y, Ссуп.y – середня жорсткість

вузлів верстата за віссю Y, Н/м;

Сп.б.z, Сз.б.z, Ссуп.z – середня жорсткість

вузлів верстата за віссю Z, Н/м.

Петраков, Ю. В. Автоматичне управління процесами обробки матеріалів різанням, 2003

6

7.

Функціональна схема технологічної системи точінняPy – радіальна складова сили

різання;

Pz – тангенціальна складова

сили різання;

Pх – осьова складова сили

різання

δy, δz, δх – пружні деформації за відповідними осями координат;

Нз, Vз, Sз – параметри процесу різання (вхідні величини): задані глибина, швидкість

різання та подача відповідно;

Нф, Vф, Sф – фактичні значення глибини, швидкості різання та подачі відповідно;

δН, δV, δS – швидкості зміни складових δy, δz та δх деформацій ЕПС, що впливають

на фактичну глибину, швидкість різання та подачу

7

8.

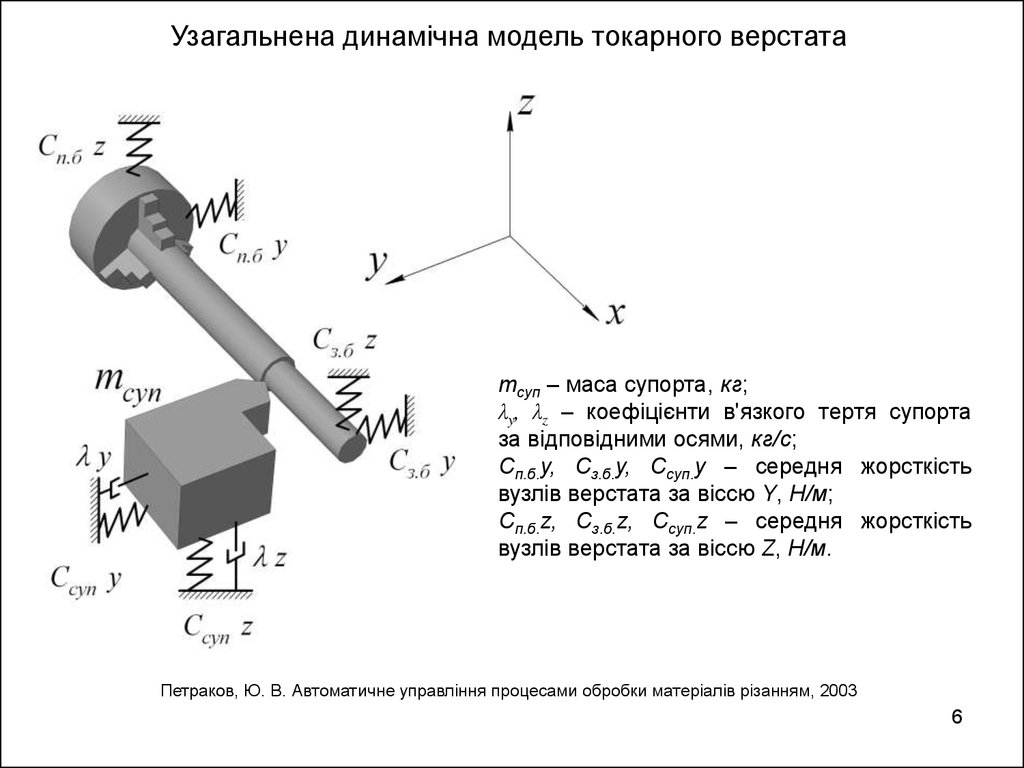

Математичні моделі структурних елементів технологічноїоброблювальної системи точіння

Система рівнянь, що описують

роботу еквівалентної пружної

системи (ЕПС)

d 2 y

d y

c y y Py ,

2 m y

dt

dt

d 2 z

d z

c z z Pz ,

2 m z

dt

dt

d 2 х

d х

c х х Pх ;

2 m х

dt

dt

Система рівнянь, що визначає

співвідношення складових сил

різання

Pх 0,35 Pz ,

Py 0,45 Pz ;

Емпіричне

рівняння

для

розрахунку

тангенціальної

складової сили різання

Pz 10 CPz t xPz S yPz V nPz K Pz ,

8

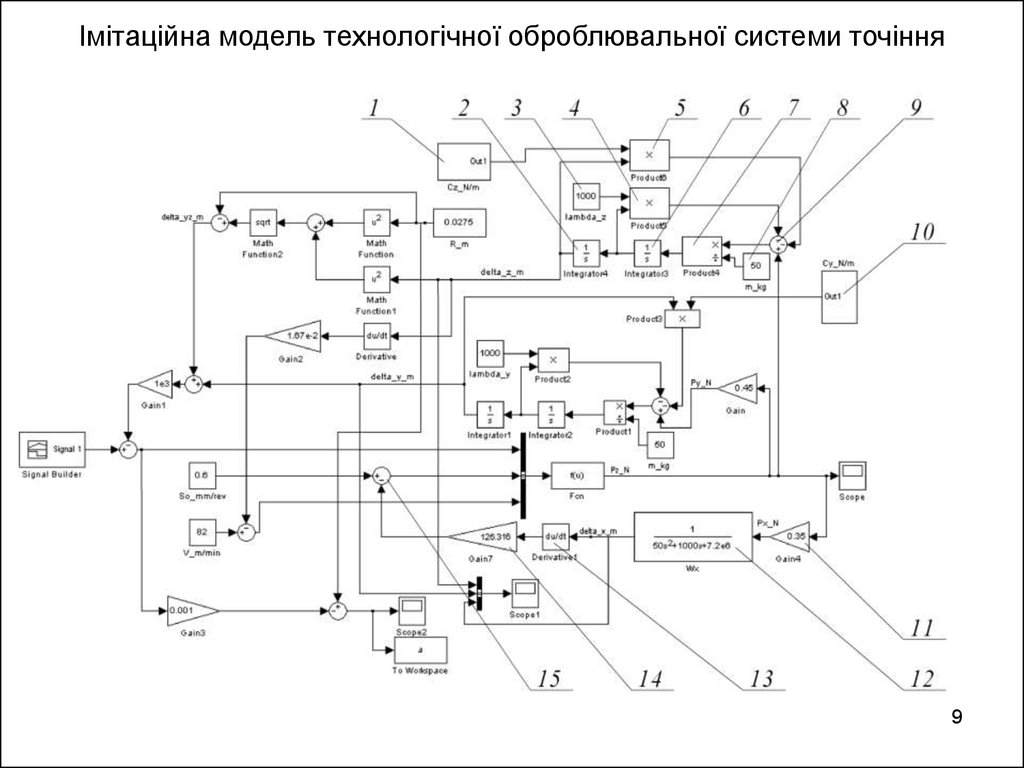

9.

Імітаційна модель технологічної оброблювальної системи точіння9

10.

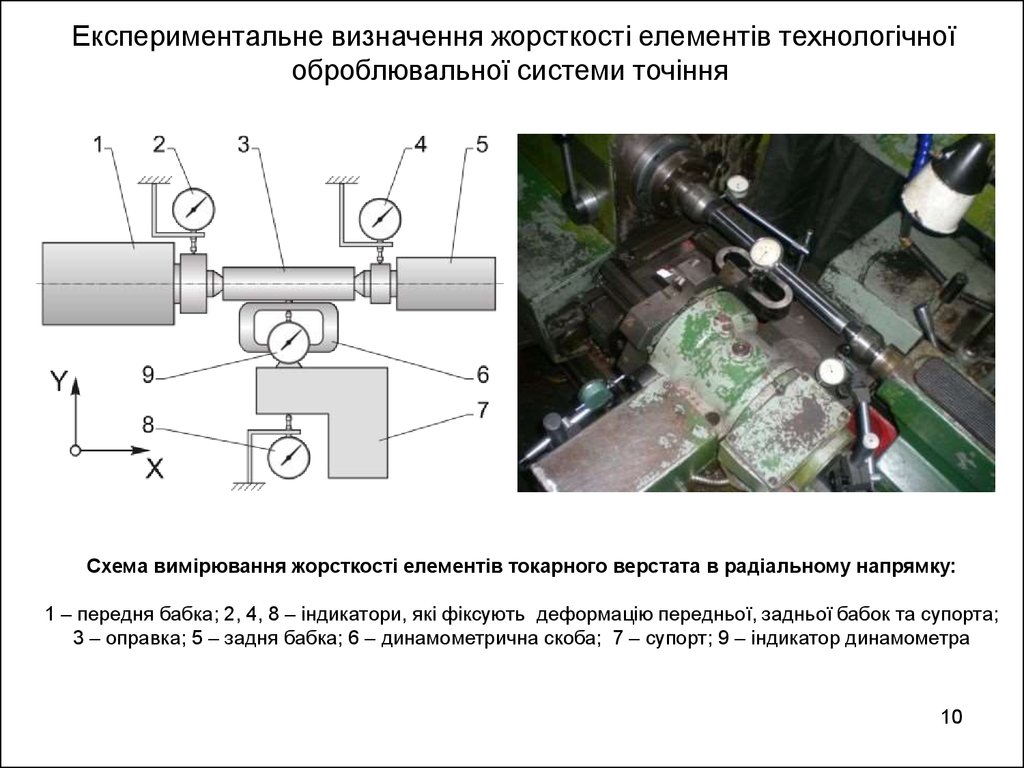

Експериментальне визначення жорсткості елементів технологічноїоброблювальної системи точіння

Схема вимірювання жорсткості елементів токарного верстата в радіальному напрямку:

1 – передня бабка; 2, 4, 8 – індикатори, які фіксують деформацію передньої, задньої бабок та супорта;

3 – оправка; 5 – задня бабка; 6 – динамометрична скоба; 7 – супорт; 9 – індикатор динамометра

10

11.

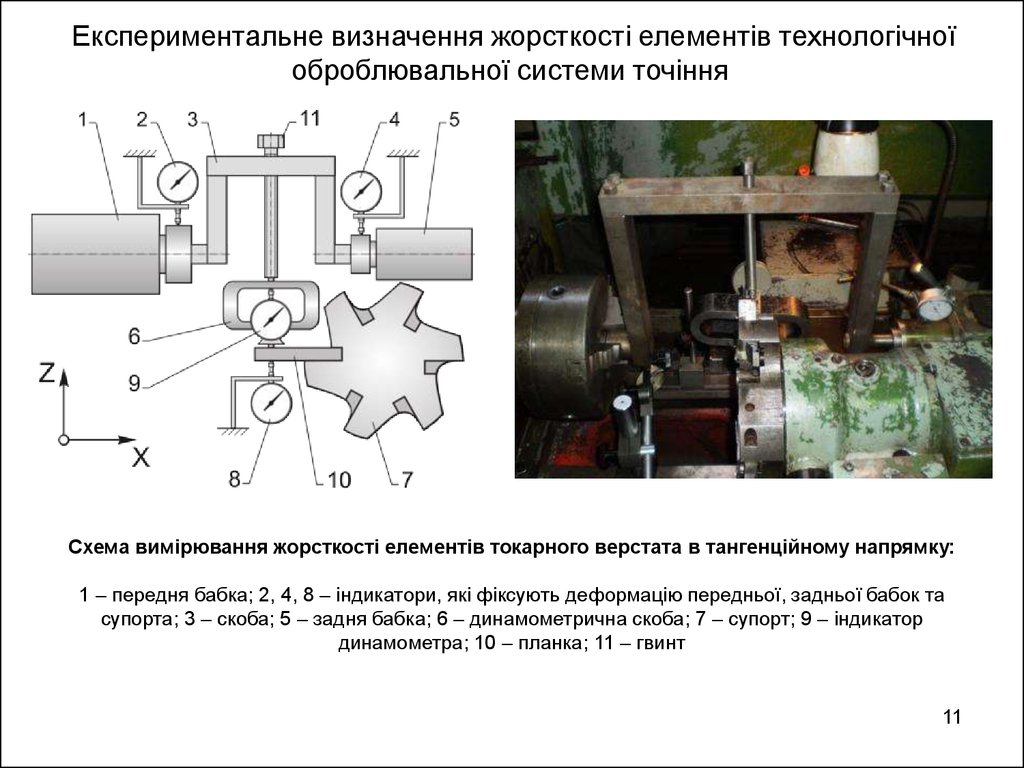

Експериментальне визначення жорсткості елементів технологічноїоброблювальної системи точіння

Схема вимірювання жорсткості елементів токарного верстата в тангенційному напрямку:

1 – передня бабка; 2, 4, 8 – індикатори, які фіксують деформацію передньої, задньої бабок та

супорта; 3 – скоба; 5 – задня бабка; 6 – динамометрична скоба; 7 – супорт; 9 – індикатор

динамометра; 10 – планка; 11 – гвинт

11

12.

Експериментальне визначення жорсткості елементів технологічноїсистеми точіння

Середнє значення жорсткості,×107 Н/м

Схема вимірювання жорсткості елементів

токарного верстата в осьовому напрямку:

1 – передня бабка; 2 – заготовка;

3 – динамометрична скоба; 4 – індикатор

динамометра; 5 – супорт; 6 – індикатор,

який фіксує деформацію супорта

Передньої

бабки

Супорта

Задньої

бабки

Y

4,7

2,8

1

Z

4,5

1,8

4

X

-

0,7

-

12

13.

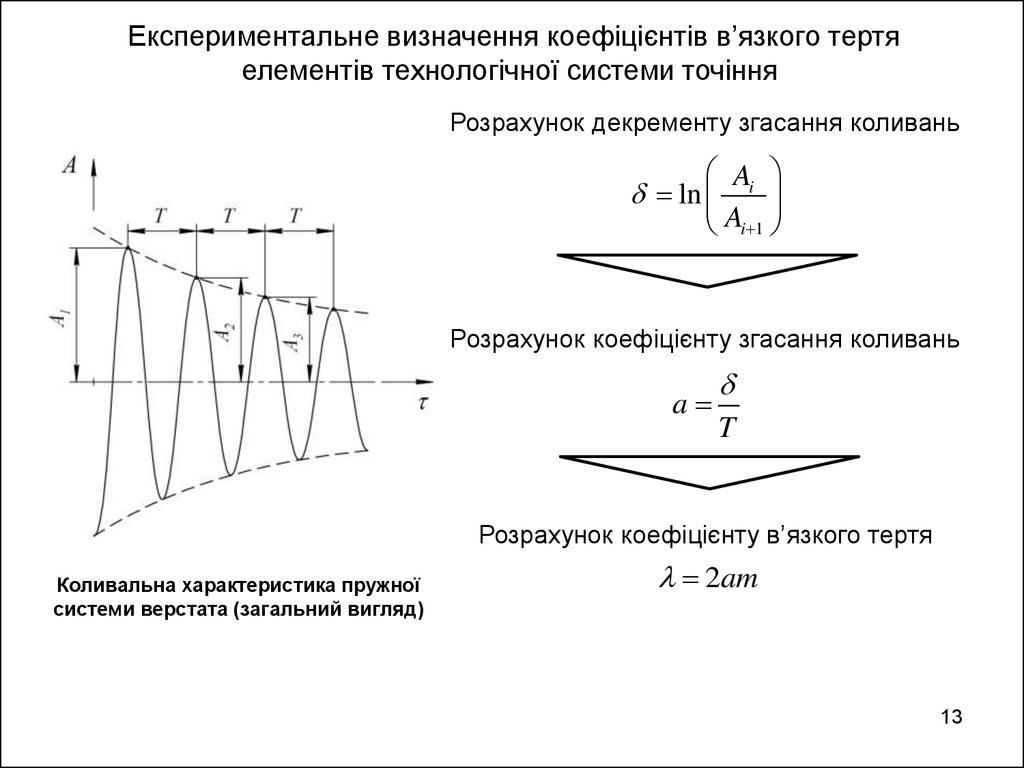

Експериментальне визначення коефіцієнтів в’язкого тертяелементів технологічної системи точіння

Розрахунок декременту згасання коливань

Ai

A

i 1

ln

Розрахунок коефіцієнту згасання коливань

a

T

Розрахунок коефіцієнту в’язкого тертя

Коливальна характеристика пружної

системи верстата (загальний вигляд)

2am

13

14.

Експериментальне визначення коефіцієнтів в’язкого тертяелементів технологічної системи точіння

Вимірювальний комплекс National Instruments

Система

датчиків-акселерометрів

Z

X

Y

Ударний молоток та модуль

аналогового введення

14

15.

Експериментальне визначення коефіцієнтів в’язкого тертяелементів технологічної системи точіння

Експериментальні коливальні характеристики верстата

= 0,47

7,83 103 кг/с

Різцеутримувач, вісь Y

= 0,41

6,76 103 кг/с

Різцеутримувач, вісь Z

15

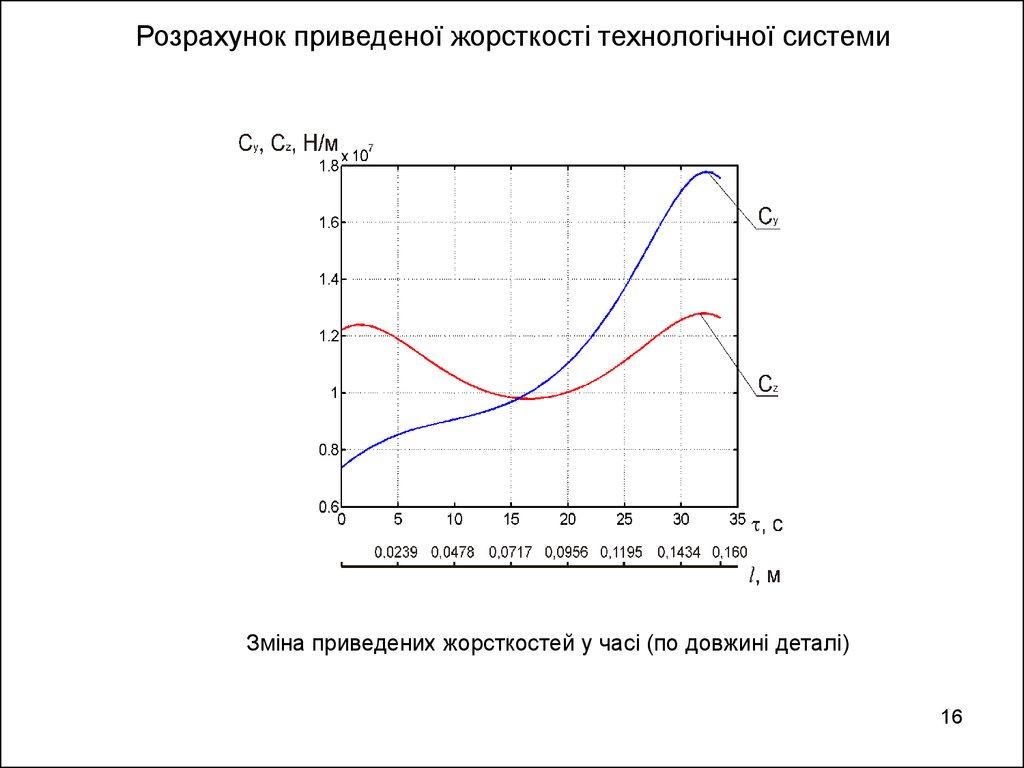

16.

Розрахунок приведеної жорсткості технологічної системиЗміна приведених жорсткостей у часі (по довжині деталі)

16

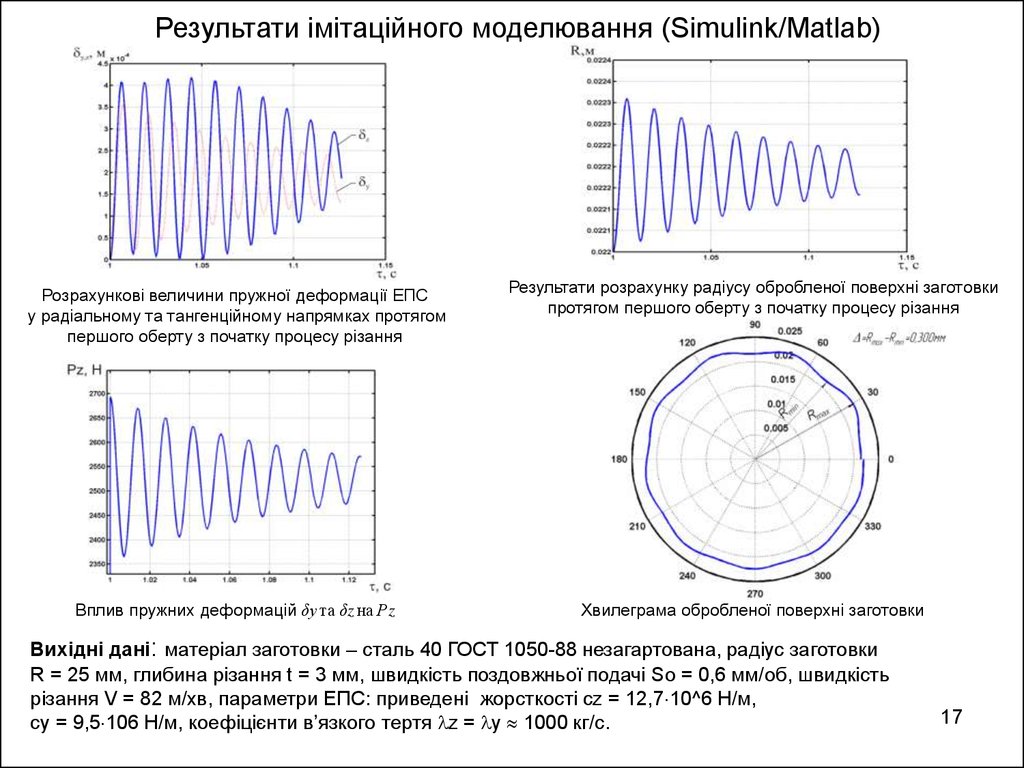

17.

Результати імітаційного моделювання (Simulink/Matlab)Розрахункові величини пружної деформації ЕПС

у радіальному та тангенційному напрямках протягом

першого оберту з початку процесу різання

Результати розрахунку радіусу обробленої поверхні заготовки

протягом першого оберту з початку процесу різання

Вплив пружних деформацій δу та δz на Рz

Хвилеграма обробленої поверхні заготовки

Вихідні дані: матеріал заготовки – сталь 40 ГОСТ 1050-88 незагартована, радіус заготовки

R = 25 мм, глибина різання t = 3 мм, швидкість поздовжньої подачі So = 0,6 мм/об, швидкість

різання V = 82 м/хв, параметри ЕПС: приведені жорсткості сz = 12,7 10^6 Н/м,

сy = 9,5 106 Н/м, коефіцієнти в’язкого тертя z = y 1000 кг/с.

17

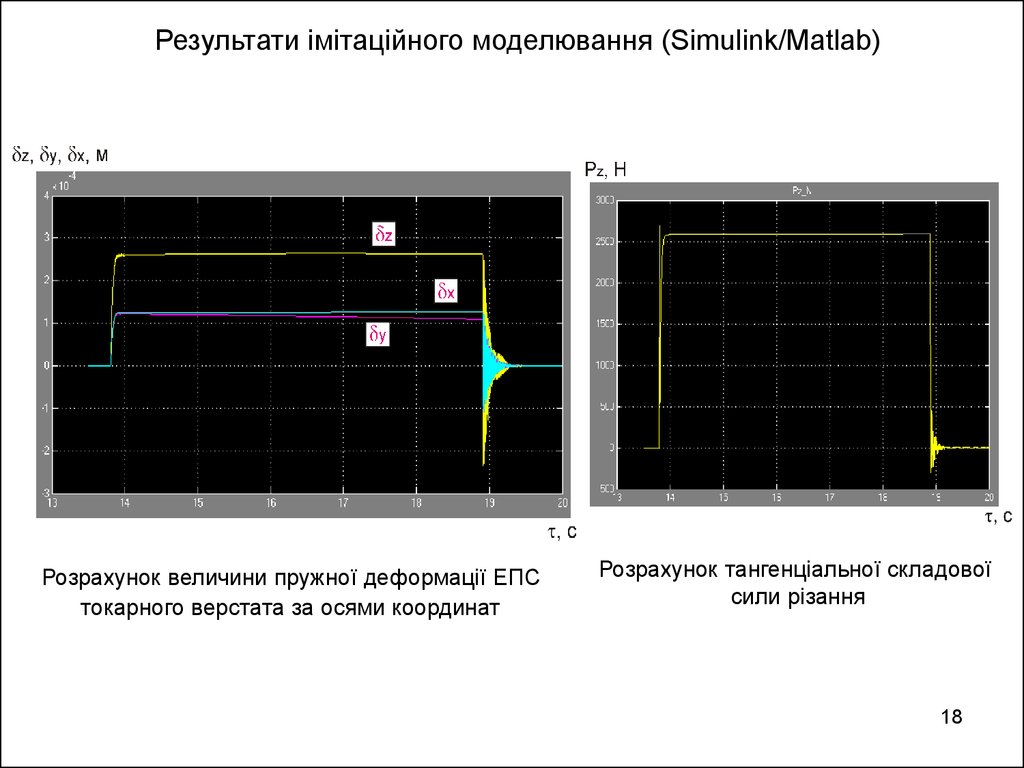

18.

Результати імітаційного моделювання (Simulink/Matlab)Розрахунок величини пружної деформації ЕПС

токарного верстата за осями координат

Розрахунок тангенціальної складової

сили різання

18

19.

Науковановизна. Розроблено імітаційну динамічну модель

технологічної оброблювальної системи точіння, яка

дозволяє шляхом проведення модельного експерименту та з

урахуванням обраних режимів різання, динамічних

характеристик технологічної оброблювальної системи,

характеристики оброблюваного матеріалу та ріжучої частини

інструменту, прогнозувати точність форми обробленої

зовнішньої циліндричної поверхні.

Практичне значення отриманих результатів полягає в тому, що на

основі теоретичних і експериментальних досліджень

розроблено модель технологічної оброблювальної системи

точіння, яка дозволяє прогнозувати точність форми

обробленої зовнішньої циліндричної поверхні та обирати

раціональний режим різання

19

industry

industry