Similar presentations:

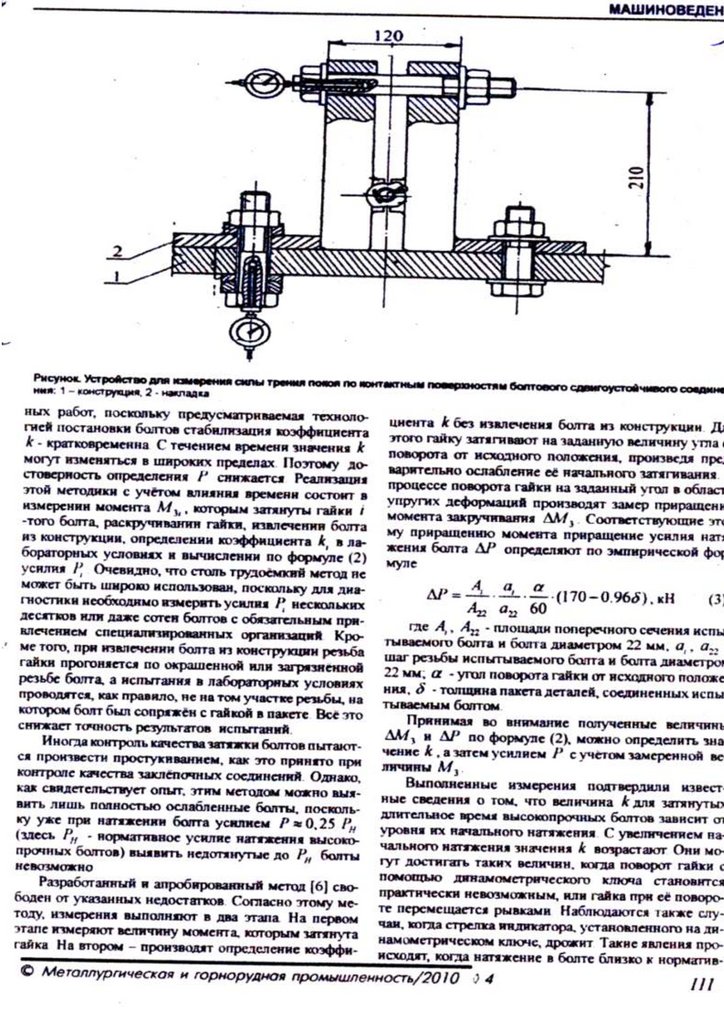

Секция III. Механика деформируемого твердого тела - 2. Теория пластичности и ползучести 21-25 августа

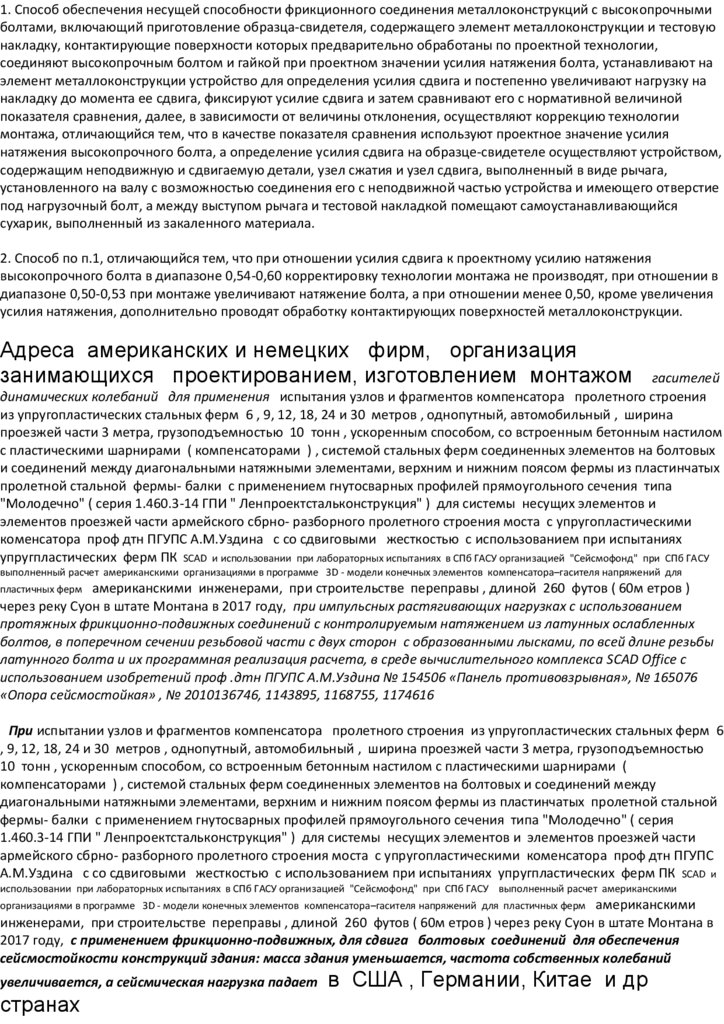

1.

Секция III. Механика деформируемого твердого тела - 2. Теория пластичности и ползучести 21-25 августа2023 Политехнический Университет Петера Великого Доклад СПб ГАСУ XIII Всероссийский съезд по

фундаментальным проблемам теоретической и прикладной механики, Санкт-Петербург, 21-25 августа 2023

года тед./факс: (812) 694-78-10 [email protected] [email protected]

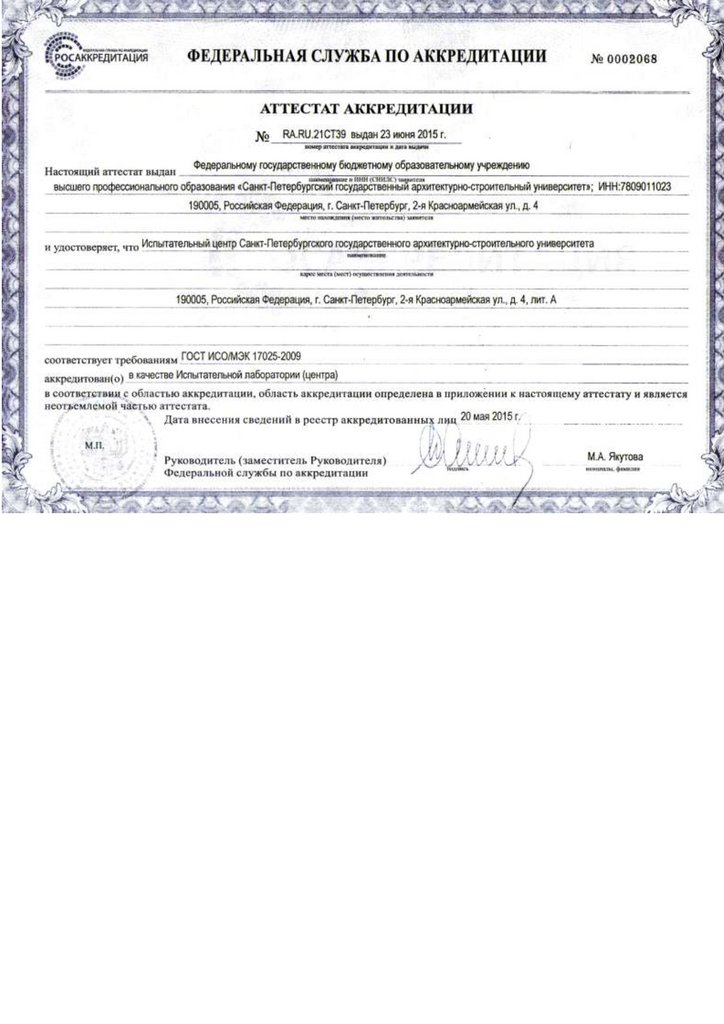

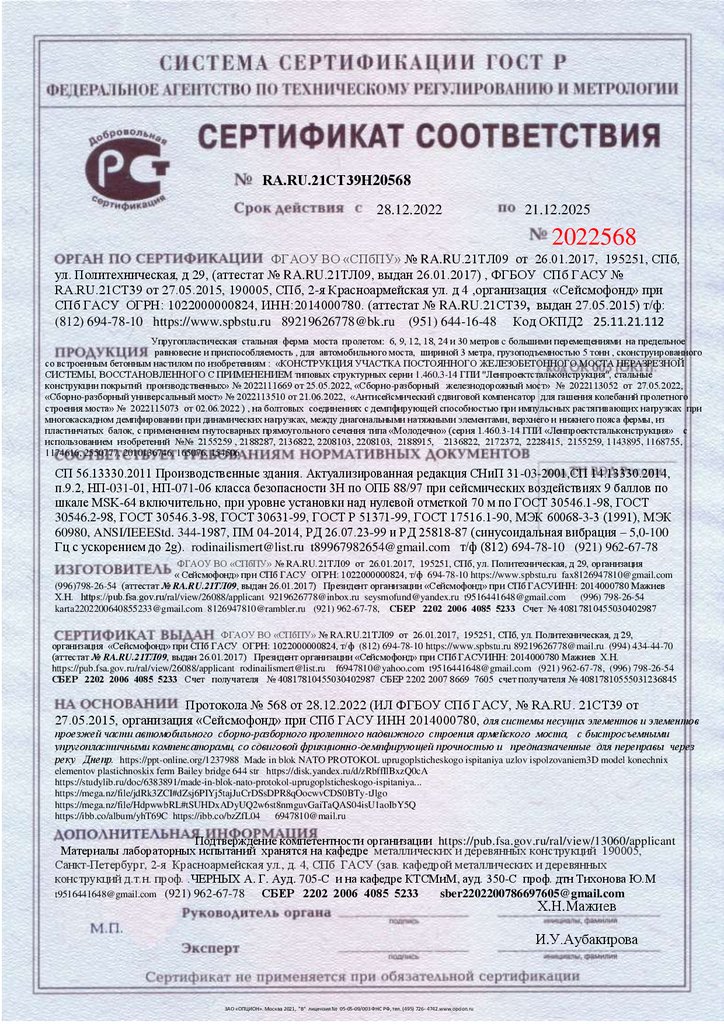

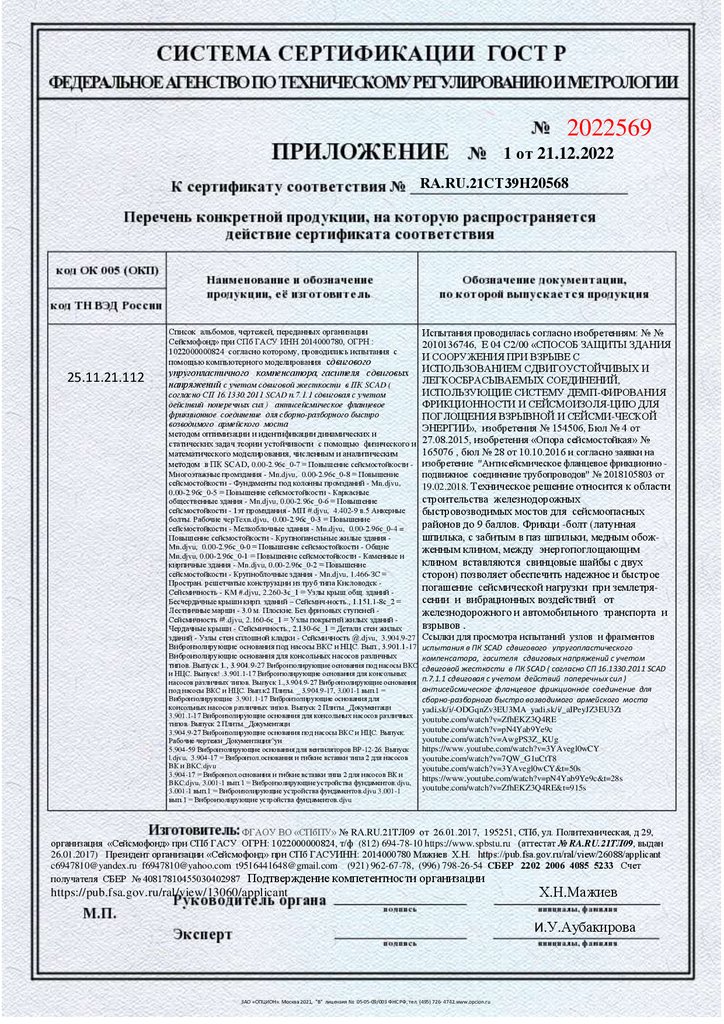

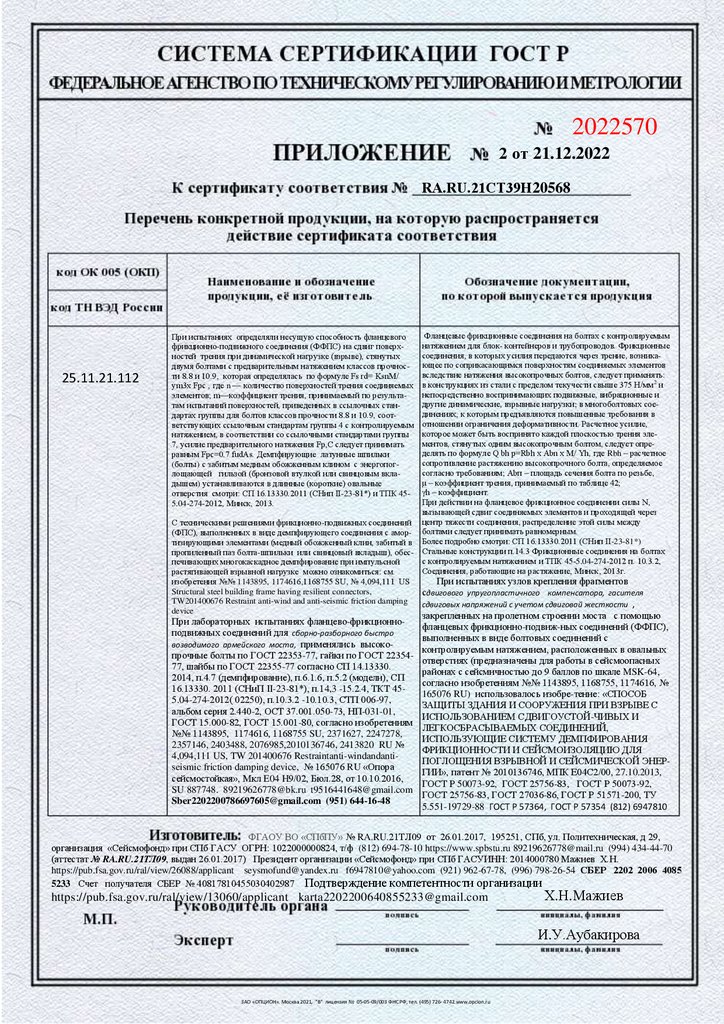

Орган сертификации продукции : Испытательный центра СПбГАСУ, аккредитован Федеральной службой по

аккредитации (аттестат № RA.RU.21СТ39, выд. 27.05.2015), организация"Сейсмофонд" при СПб ГАСУ ОГРН:

1022000000824 и ФГАОУ ВО «СПбПУ» № RA.RU.21ТЛ09 от 26.01.2017, 195251, СПб, ул. Политехническая,

д 29, 190005, 2-я Красноармейская ул. д 4 , т/ф: (812) 694-78-10 https://www.spbstu.ru (921) 962-67-78,

[email protected] [email protected] [email protected]

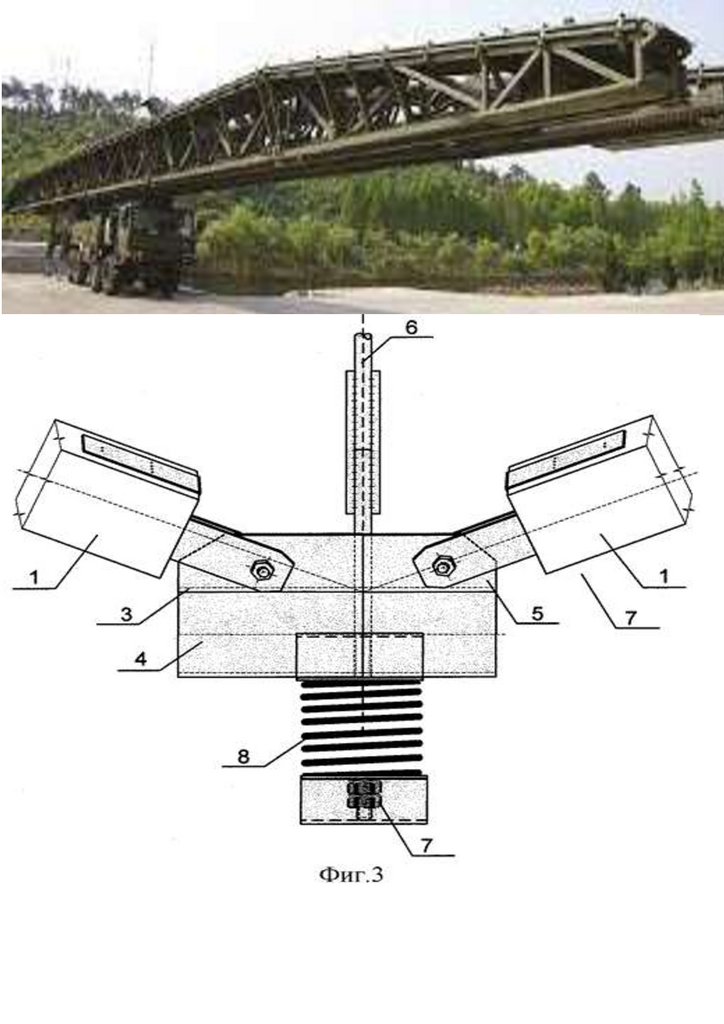

[email protected] (аттестат № RA.RU.21ТЛ09, выдан 26.01.2017) Изготовитель: Сборноразборного автомобильного надвижного моста , из упруго-пластинчатых ферм-балок с большими

перемещениями, со встроенным бетонным настилом , длиной 30 ( грузоподъемностью 5 тонн) с

применением замкнутых гнутосварных профилей прямоугольного сечения типа "Молодечно"серия 1.160.3-14

ГПИ "Ленпроектстальконструкция" ОО "Сейсмофонд" при СПб ГАСУ [email protected]

[email protected]

2.

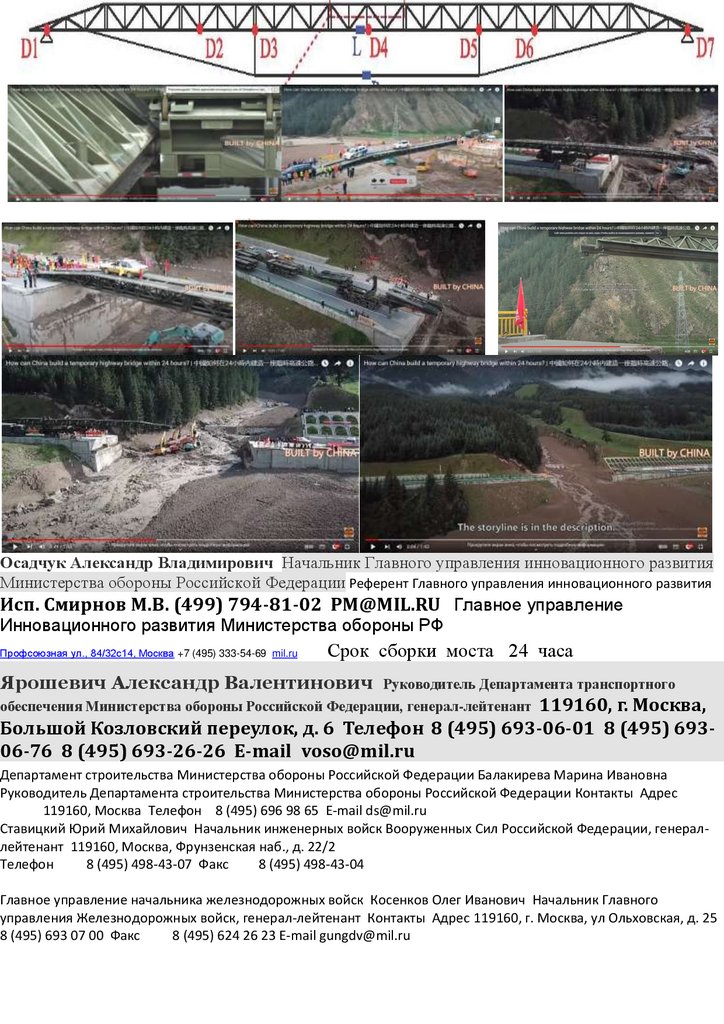

Осадчук Александр Владимирович Начальник Главного управления инновационного развитияМинистерства обороны Российской Федерации Референт Главного управления инновационного развития

Исп. Смирнов М.В. (499) 794-81-02 [email protected] Главное управление

Инновационного развития Министерства обороны РФ

Профсоюзная ул., 84/32с14, Москва +7 (495) 333-54-69 mil.ru

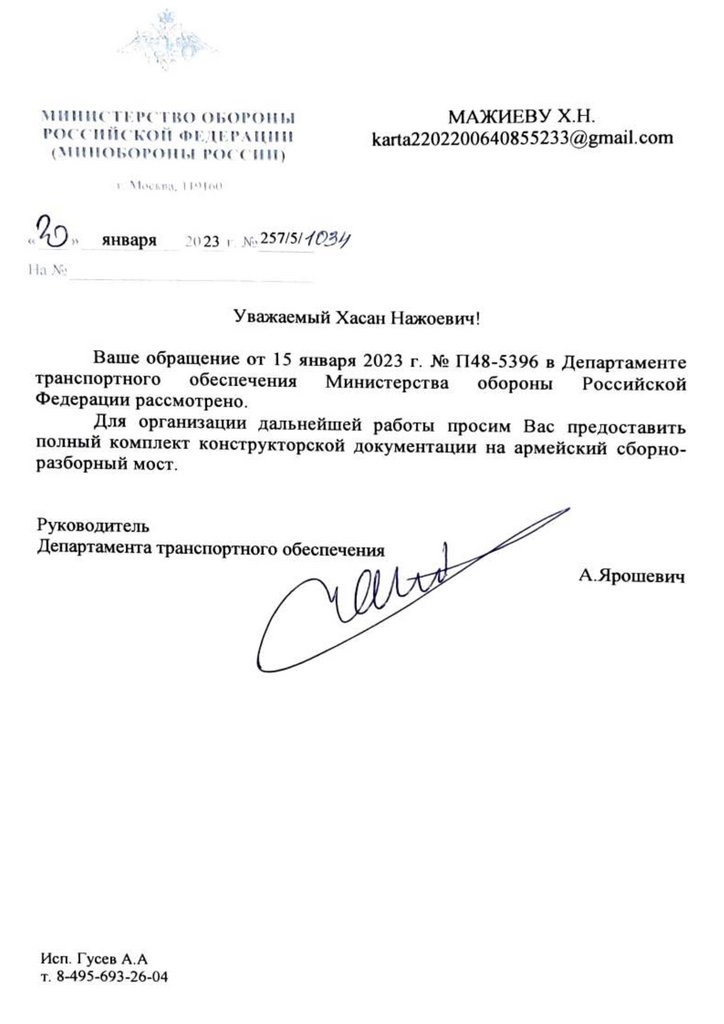

Срок сборки моста 24 часа

Ярошевич Александр Валентинович Руководитель Департамента транспортного

обеспечения Министерства обороны Российской Федерации, генерал-лейтенант 119160, г. Москва,

Большой Козловский переулок, д. 6 Телефон 8 (495) 693-06-01 8 (495) 69306-76 8 (495) 693-26-26 E-mail [email protected]

Департамент строительства Министерства обороны Российской Федерации Балакирева Марина Ивановна

Руководитель Департамента строительства Министерства обороны Российской Федерации Контакты Адрес

119160, Москва Телефон 8 (495) 696 98 65 E-mail [email protected]

Ставицкий Юрий Михайлович Начальник инженерных войск Вооруженных Сил Российской Федерации, генераллейтенант 119160, Москва, Фрунзенская наб., д. 22/2

Телефон

8 (495) 498-43-07 Факс

8 (495) 498-43-04

Главное управление начальника железнодорожных войск Косенков Олег Иванович Начальник Главного

управления Железнодорожных войск, генерал-лейтенант Контакты Адрес 119160, г. Москва, ул Ольховская, д. 25

8 (495) 693 07 00 Факс

8 (495) 624 26 23 E-mail [email protected]

3.

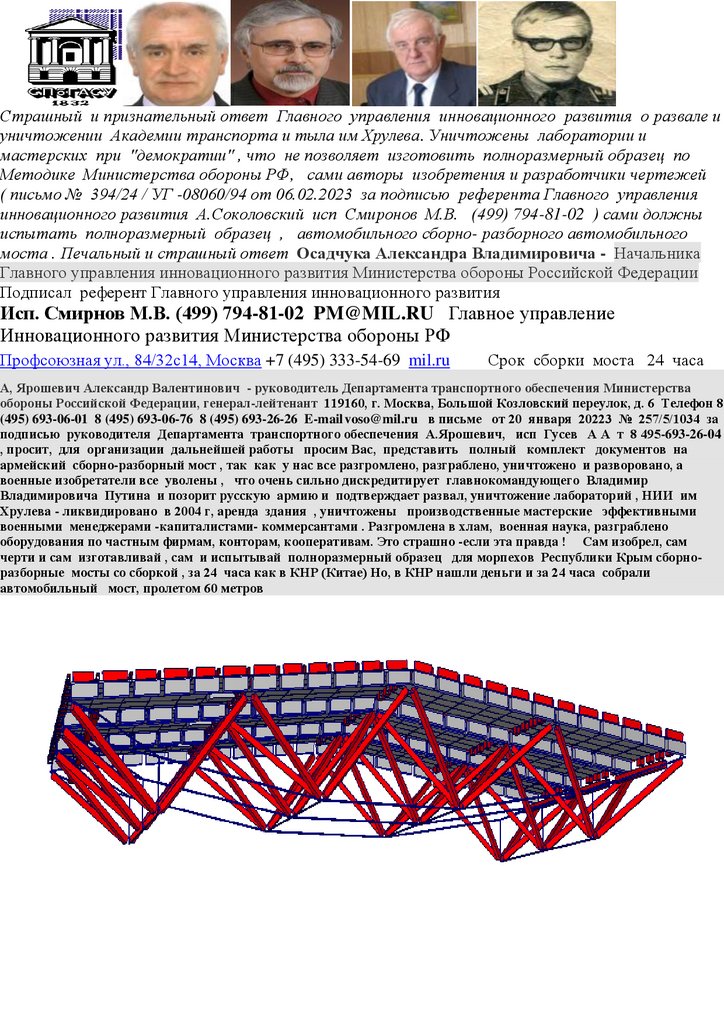

Страшный и признательный ответ Главного управления инновационного развития о развале иуничтожении Академии транспорта и тыла им Хрулева. Уничтожены лаборатории и

мастерских при "демократии" , что не позволяет изготовить полноразмерный образец по

Методике Министерства обороны РФ, сами авторы изобретения и разработчики чертежей

( письмо № 394/24 / УГ -08060/94 от 06.02.2023 за подписью референта Главного управления

инновационного развития А.Соколовский исп Смиронов М.В. (499) 794-81-02 ) сами должны

испытать полноразмерный образец , автомобильного сборно- разборного автомобильного

моста . Печальный и страшный ответ Осадчука Александра Владимировича - Начальника

Главного управления инновационного развития Министерства обороны Российской Федерации

Подписал референт Главного управления инновационного развития

Исп. Смирнов М.В. (499) 794-81-02 [email protected] Главное управление

Инновационного развития Министерства обороны РФ

Профсоюзная ул., 84/32с14, Москва +7 (495) 333-54-69 mil.ru

Срок сборки моста 24 часа

А, Ярошевич Александр Валентинович - руководитель Департамента транспортного обеспечения Министерства

обороны Российской Федерации, генерал-лейтенант 119160, г. Москва, Большой Козловский переулок, д. 6 Телефон 8

(495) 693-06-01 8 (495) 693-06-76 8 (495) 693-26-26 E-mail [email protected] в письме от 20 января 20223 № 257/5/1034 за

подписью руководителя Департамента транспортного обеспечения А.Ярошевич, исп Гусев А А т 8 495-693-26-04

, просит, для организации дальнейшей работы просим Вас, представить полный комплект документов на

армейский сборно-разборный мост , так как у нас все разгромлено, разграблено, уничтожено и разворовано, а

военные изобретатели все уволены , что очень сильно дискредитирует главнокомандующего Владимир

Владимировича Путина и позорит русскую армию и подтверждает развал, уничтожение лабораторий , НИИ им

Хрулева - ликвидировано в 2004 г, аренда здания , уничтожены производственные мастерские эффективными

военными менеджерами -капиталистами- коммерсантами . Разгромлена в хлам, военная наука, разграблено

оборудования по частным фирмам, конторам, кооперативам. Это страшно -если эта правда ! Сам изобрел, сам

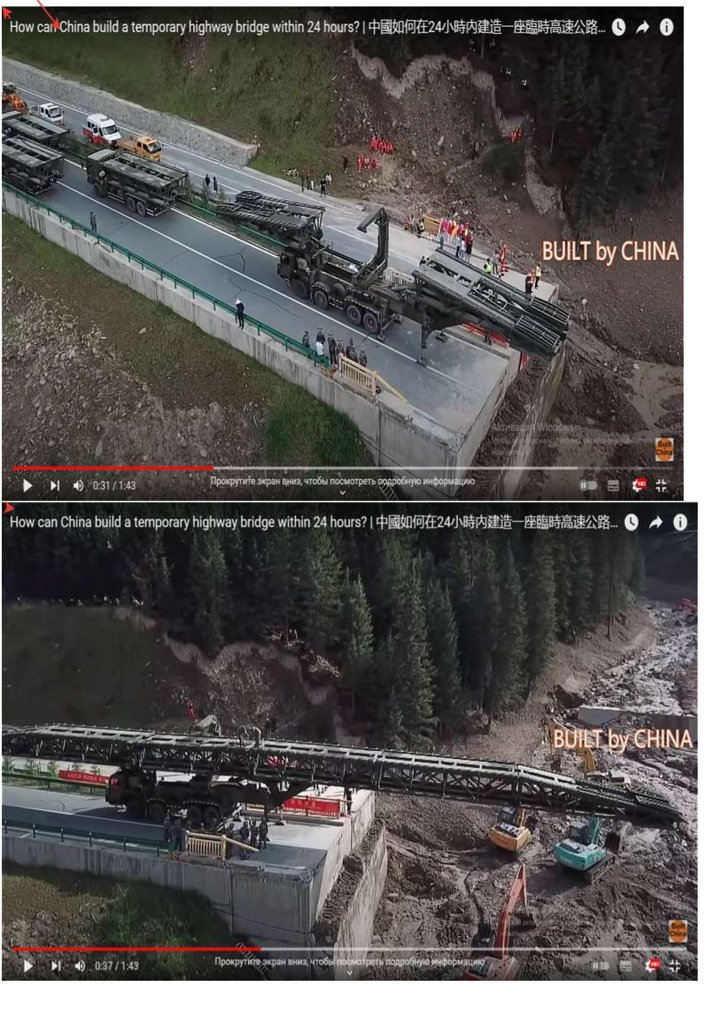

черти и сам изготавливай , сам и испытывай полноразмерный образец для морпехов Республики Крым сборноразборные мосты со сборкой , за 24 часа как в КНР (Китае) Но, в КНР нашли деньги и за 24 часа собрали

автомобильный мост, пролетом 60 метров

4.

5.

6.

7.

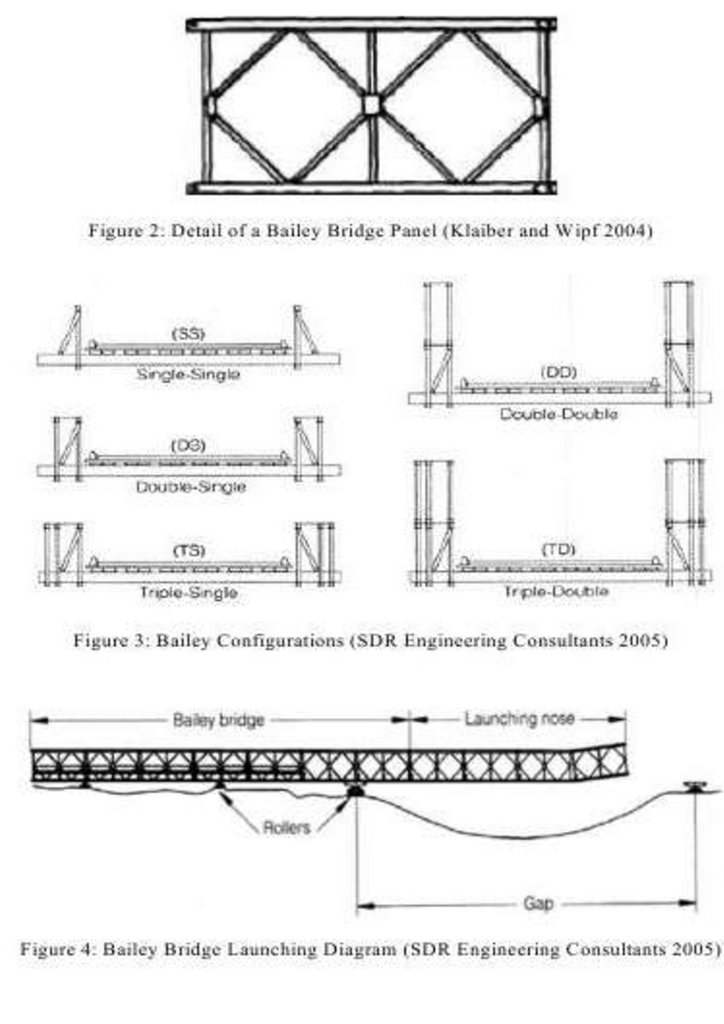

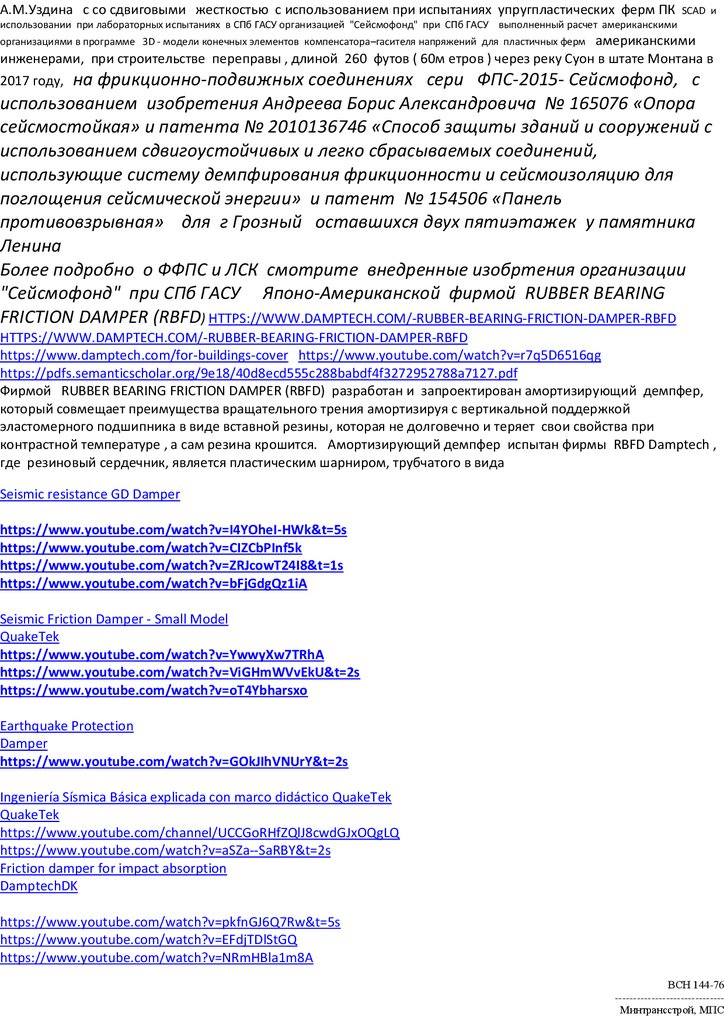

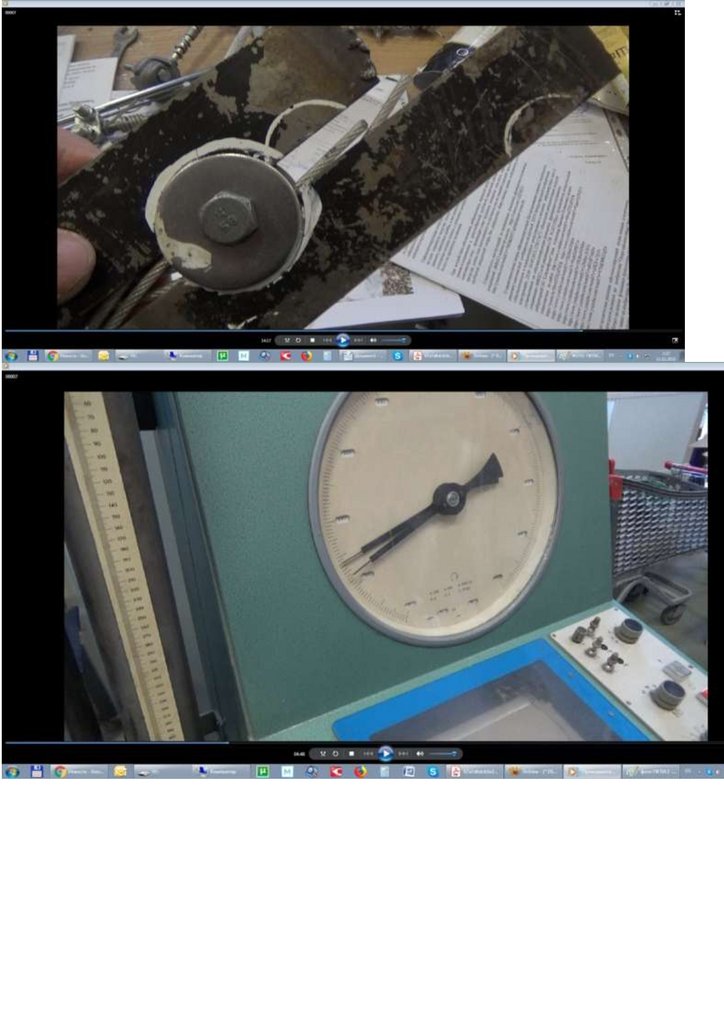

Русские преподаватели, сотрудники СПб ГАСУ проводившие испытания на сдвиг узлов и фрагментов в ПК SCADи в испытательном Центре СПб ГАСУ

Protokol laboratornix ispitaniy SPbGASU uzlov fragmentov mosta Beiley bridge Made

in CHINA KNR 544 str https://disk.yandex.ru/d/QZyq_SvypXmTMg

https://studylib.ru/doc/6388598/protokol-laboratornix-ispitaniy-spbgasu-uzlovfragmentov-...

https://mega.nz/file/eNQXwIxD#GqP_wA8OqJP_WqKz3U3Uj7qTXLiSayxCtiipVhNCVQ

https://mega.nz/file/mV5xQKaB#oIBxpMNZAiDDpHwmm4CQ4Ijcr2beDEn1I9XKyxUuqo

SCAD Protokol laboratornix ispitaniy SPbGASU uzlov fragmentov mosta Beiley bridge

Made in CHINA KNR 461 str

https://ppt-online.org/1304446

Испытания фрагменгов и узлов упругопластичных компенсаторов гасителей

сдвиговых напряжений, с учетом сдвиговой жесткости

https://ppt-online.org/1237988

Испытание демпфирующего компенсатора гасителя динамических колебаний в ПК

SCAD

https://ppt-online.org/1227620

Испытание демпфирующего компенсатора гасителя динамических колебаний в ПК

SCAD

https://ppt-online.org/1227618

Испытание сдвигового компенстора ФФПС № 57

https://ppt-online.org/1261643

Проектирование "Армейского сборно - разборного надвижного быстро возводимого

автомобильного однопутного моста"

https://ppt-online.org/1262298

ГК «Российские автомобильные дороги»

https://ppt-online.org/1236942

Испытательный центр СПбГАСУ

https://ppt-online.org/1236926 https://postimg.cc/gallery/4nd12T3

https://postimg.cc/gallery/4nd12T3/c6bd8b8c

https://www.pdf2go.com/ru/edit-pdf/editor#j=769ddb66-8ce0-4de3-8b66-ac6387c0b43f

https://www.pdf2go.com/ru/edit-pdf/editor#j=769ddb66-8ce0-4de3-8b66-ac6387c0b43f

https://wampi.ru/image/RPLwz4V https://pdftoimage.com https://pdftoimage.com

8.

9.

10.

11.

12.

13.

14.

15.

16.

17.

18.

19.

20.

Упруго пластические балки -фермы для пролетных строенийавтомобильного или железнодорожного моста всегда была одним

из наиболее распространѐнных материалов используемых для

строительства на территории нашей страны мостов и перправ . Это

обусловлено не только тем, что она всегда была и остаѐтся

самым доступным и сравнительно недорогим материалом, но и

наличием целого ряда других преимуществ по сравнению с другими

традиционными

материалами.

Древесина

имеет

высокие

прочностные характеристики при достаточно небольшой плотности,

а значит и небольшом собственном весе, что в свою очередь

исключает

необходимость

сооружения

массивных и

дорогостоящих мотов . Кроме того к положительным свойствам

пластинчато-балочных ситем для мостов, как строительного

материала относятся: большой экономии строительных материалов,

способностью противостоять

сейсмическим

воздействиям,

воздухопроницаемость, экологическая чистота, а также природной

красота и декоративностью, что для современных строений

играет немаловажную роль.

21.

Упругопластические фермы-балки с большими премещениями,структуры обладают рядом преимуществ, правильное использование

которых позволяет повысить экономическую эффективность по

сравнению с традиционными решениями. К преимуществам

относятся: пространственность работы системы; повышенная

надѐжность от внезапных разрушений; возможность перекрытия

больших пролѐтов; удобство проектирования подвесных потолков;

максимальная унификация узлов и элементов; существенное

снижение транспортных затрат; возможность использования

совершенных методов монтажа-сборки на земле и подъѐма покрытия

крупными блоками; архитектурная выразительность и возможность

применения для железнодорожного моста , переправ различного

назначения.

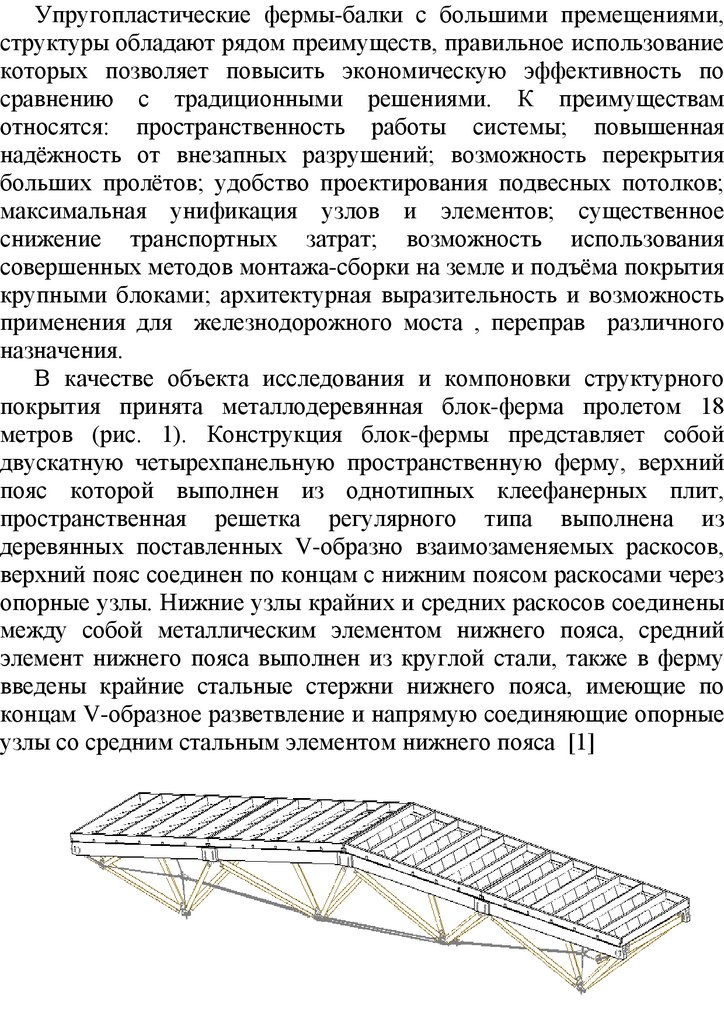

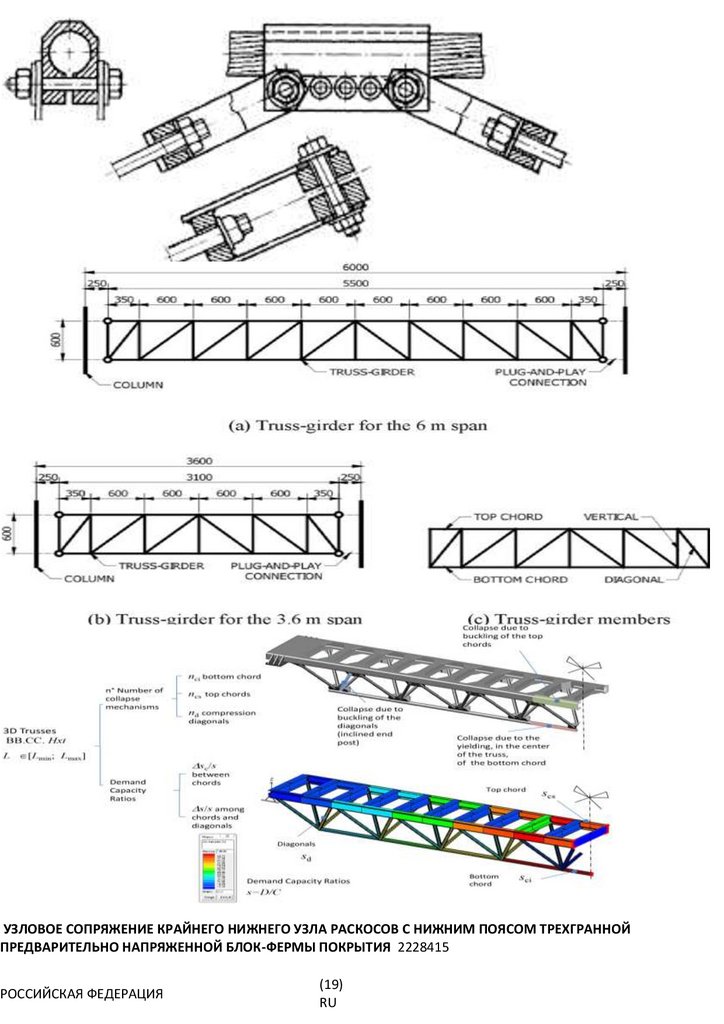

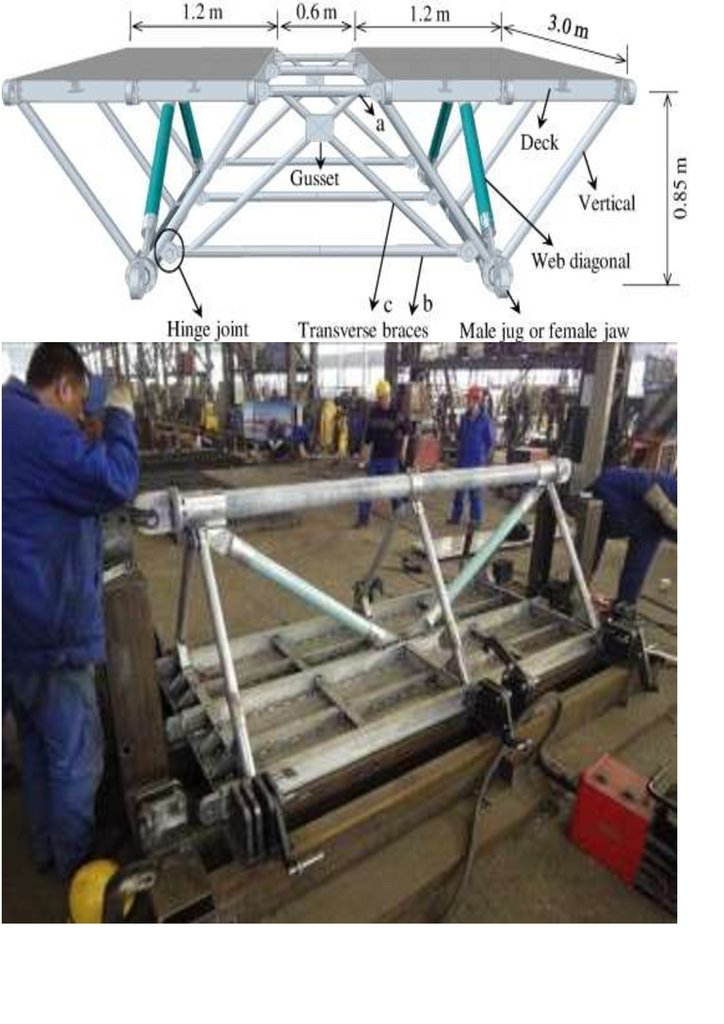

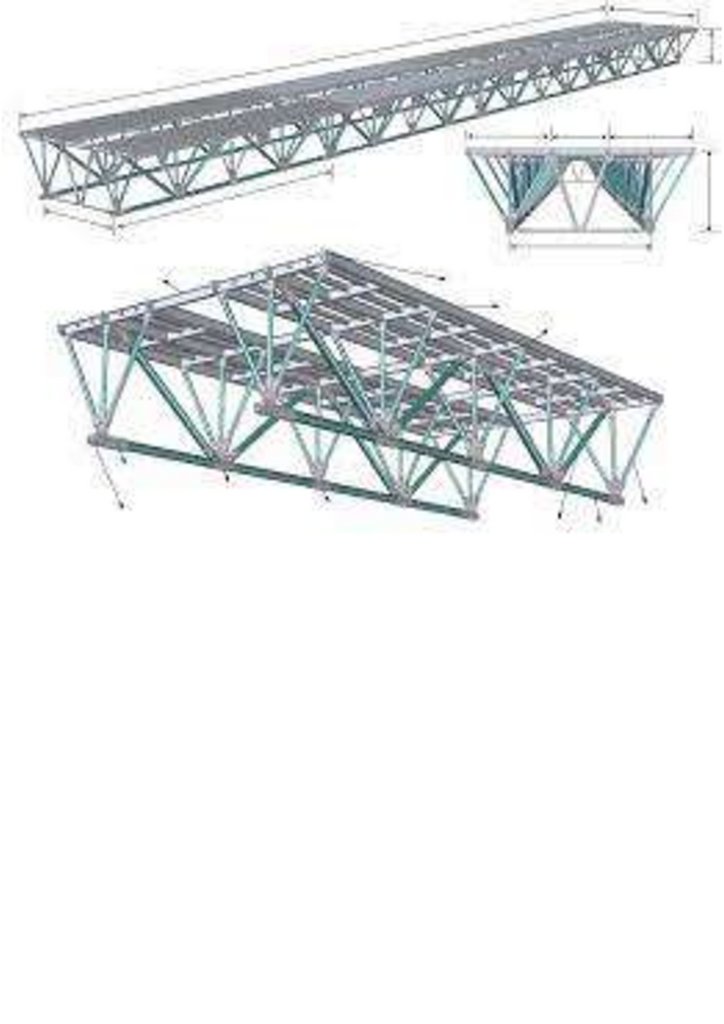

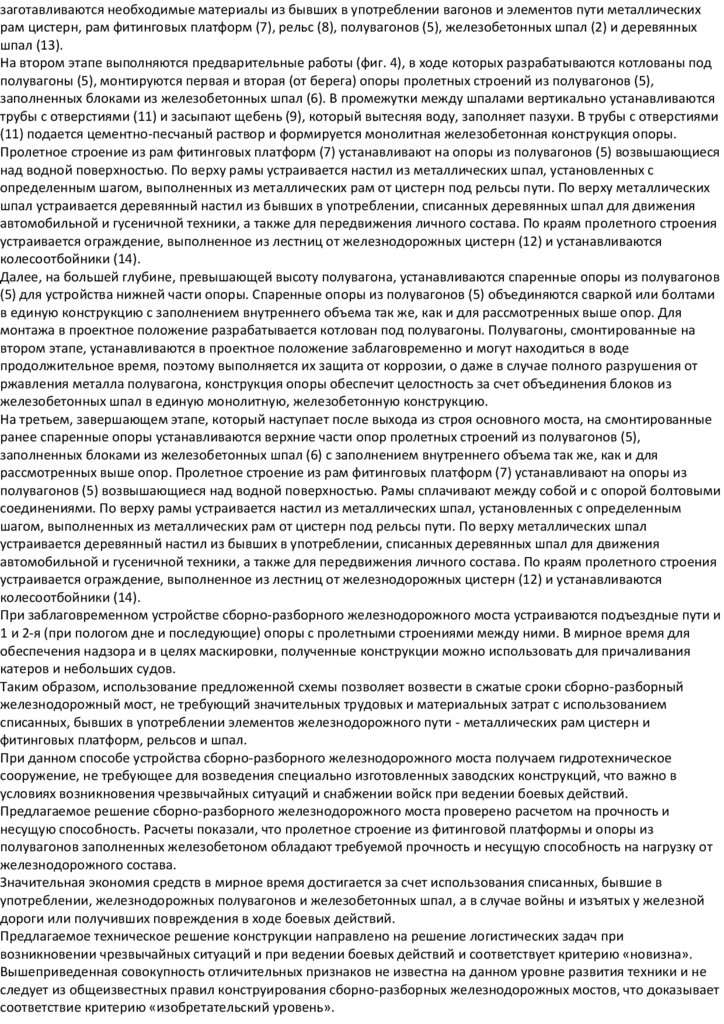

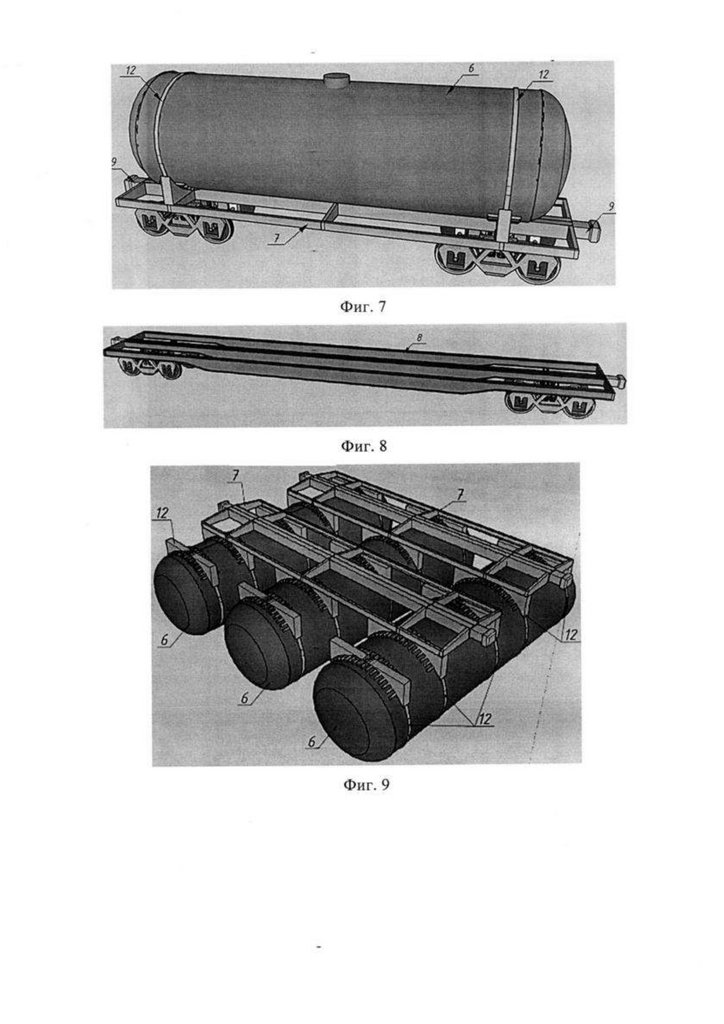

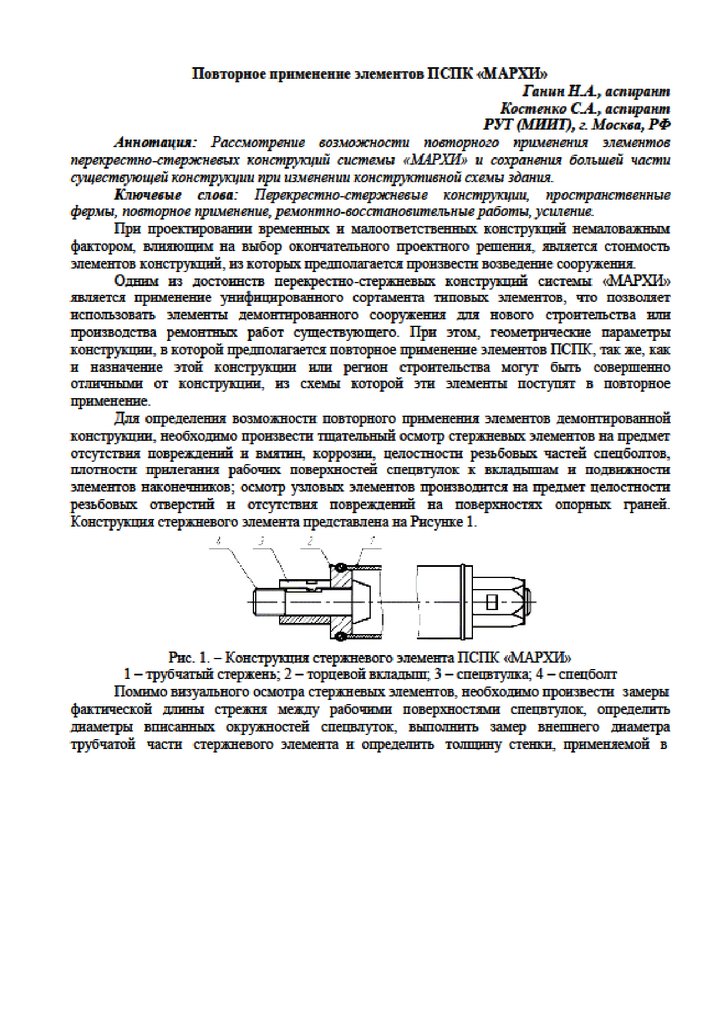

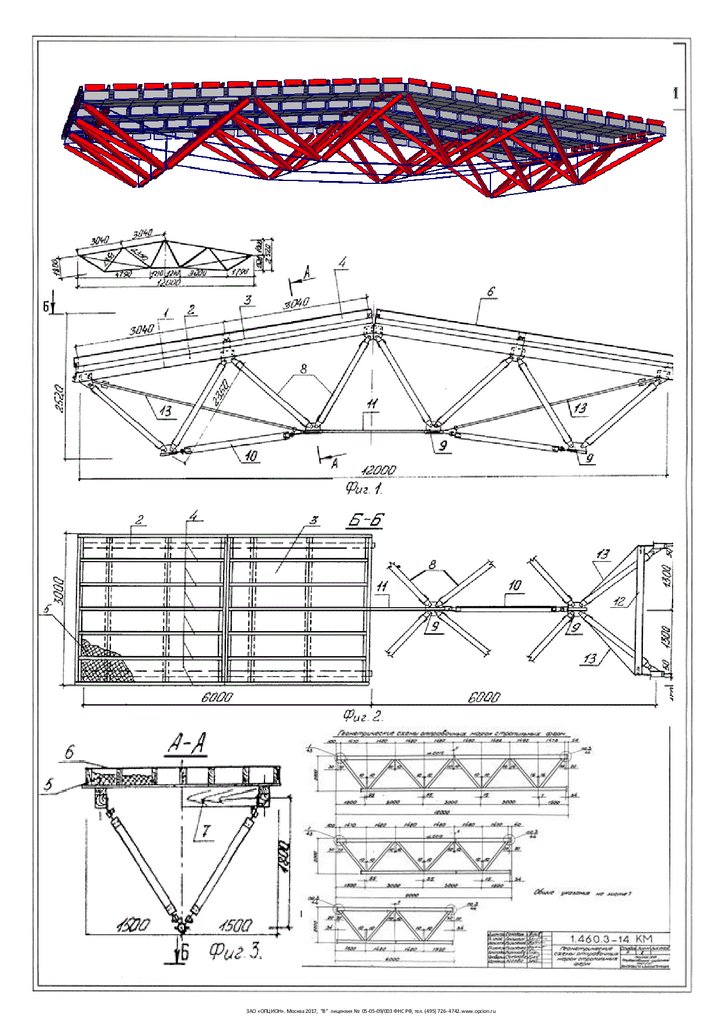

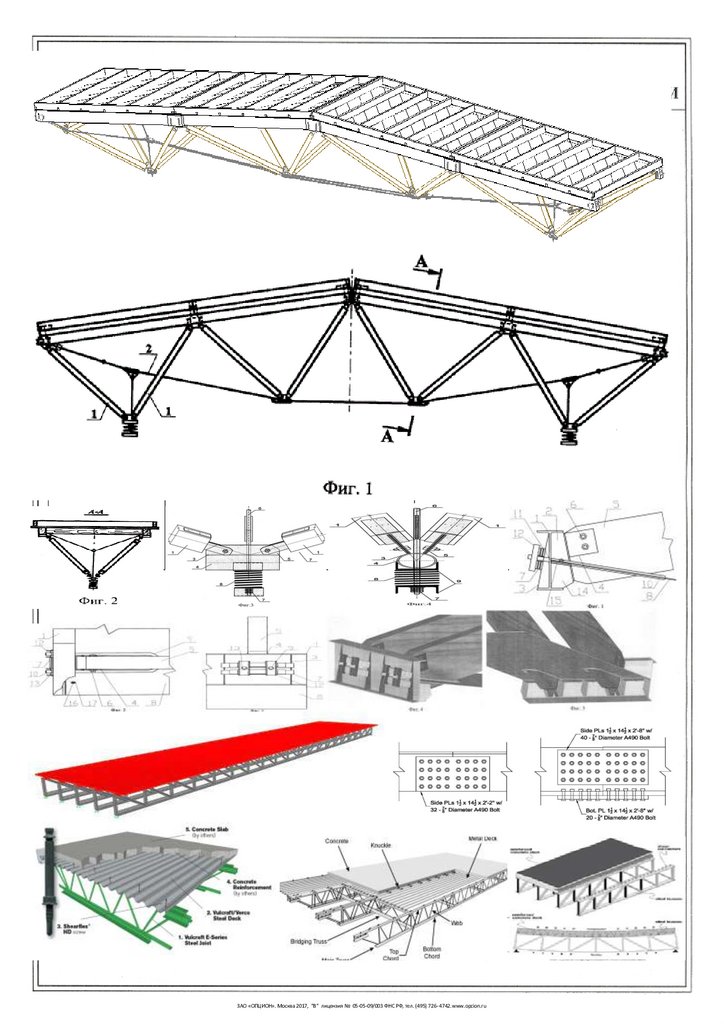

В качестве объекта исследования и компоновки структурного

покрытия принята металлодеревянная блок-ферма пролетом 18

метров (рис. 1). Конструкция блок-фермы представляет собой

двускатную четырехпанельную пространственную ферму, верхний

пояс которой выполнен из однотипных клеефанерных плит,

пространственная решетка регулярного типа выполнена из

деревянных поставленных V-образно взаимозаменяемых раскосов,

верхний пояс соединен по концам с нижним поясом раскосами через

опорные узлы. Нижние узлы крайних и средних раскосов соединены

между собой металлическим элементом нижнего пояса, средний

элемент нижнего пояса выполнен из круглой стали, также в ферму

введены крайние стальные стержни нижнего пояса, имеющие по

концам V-образное разветвление и напрямую соединяющие опорные

узлы со средним стальным элементом нижнего пояса [1]

22.

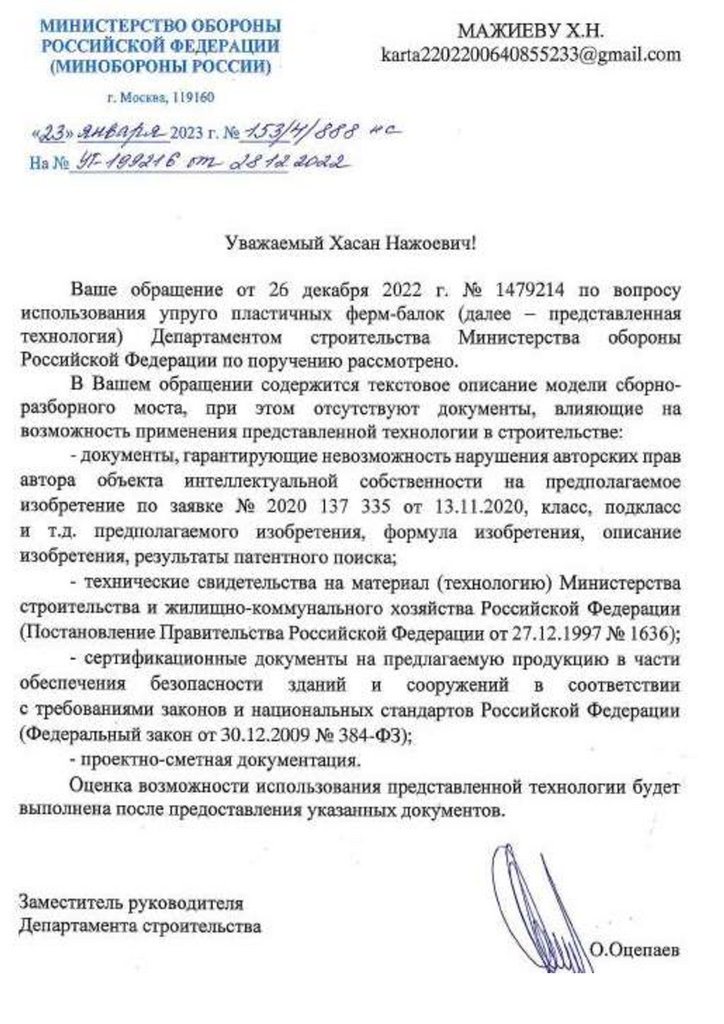

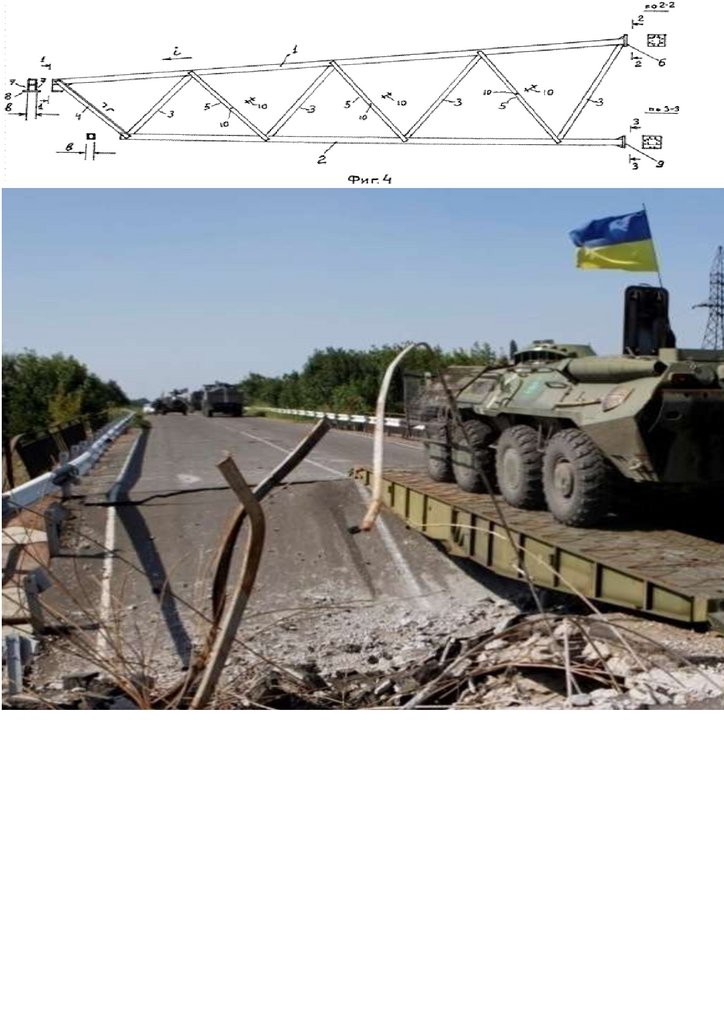

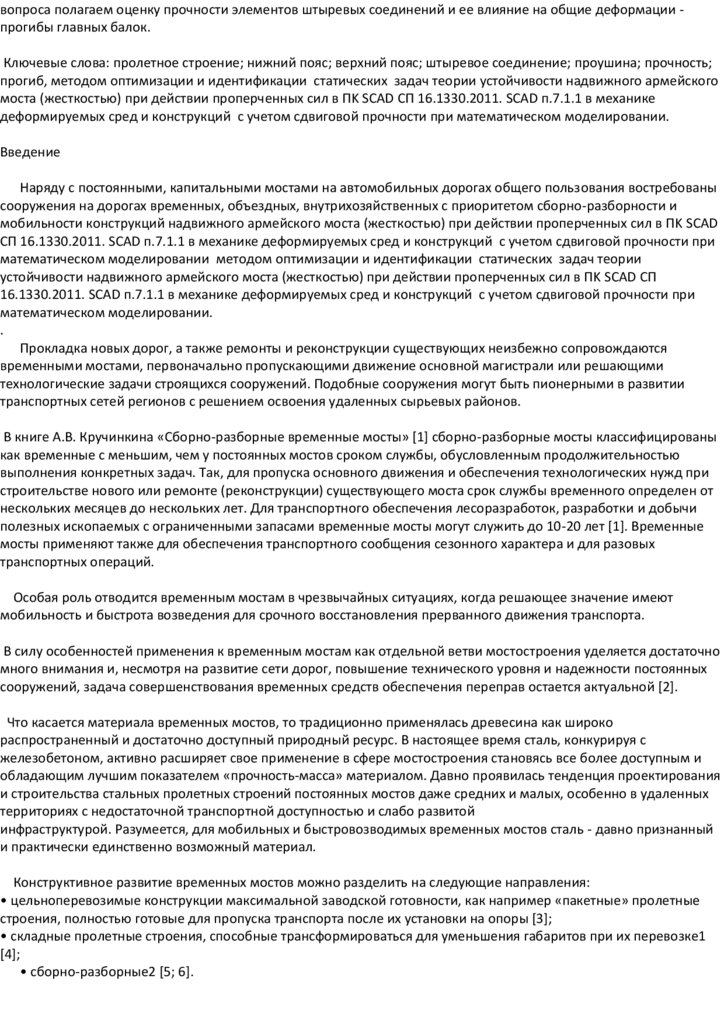

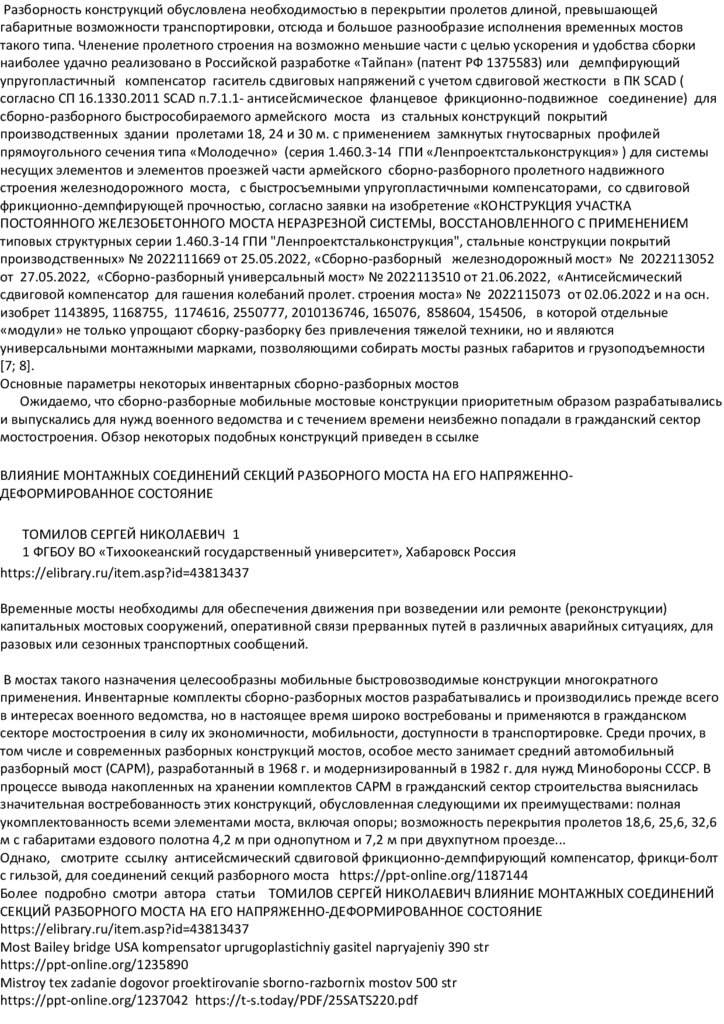

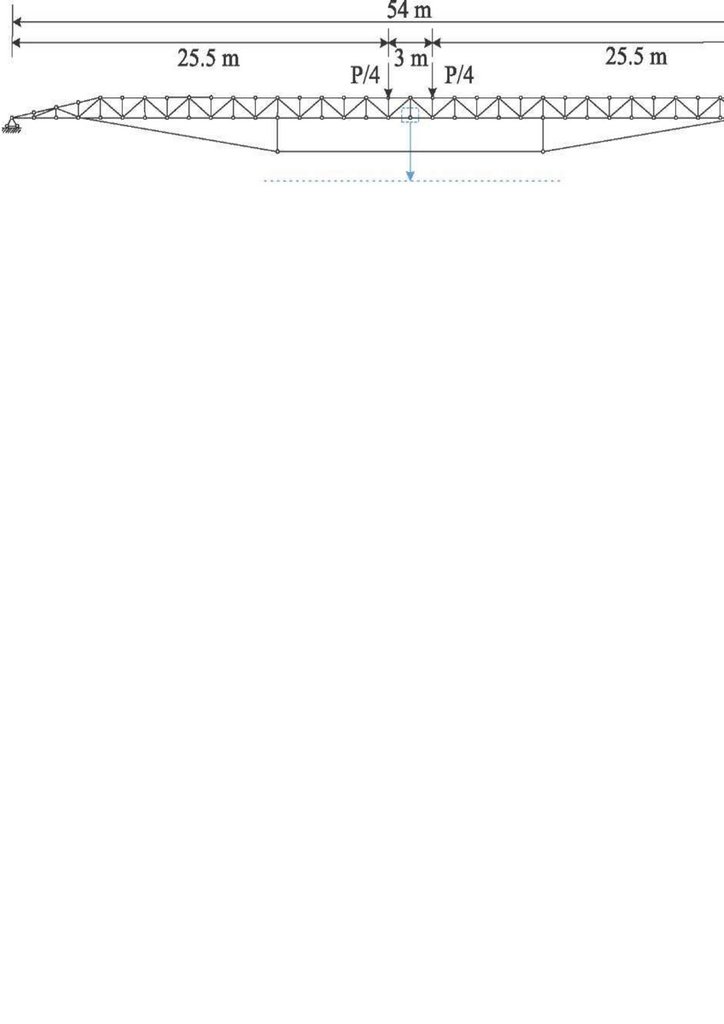

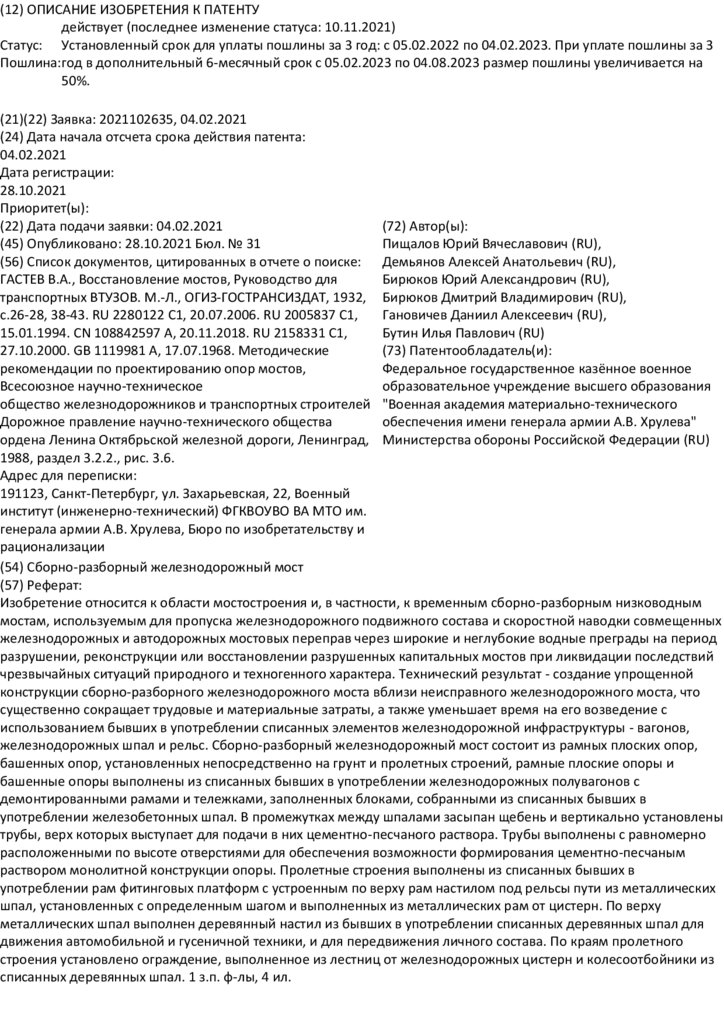

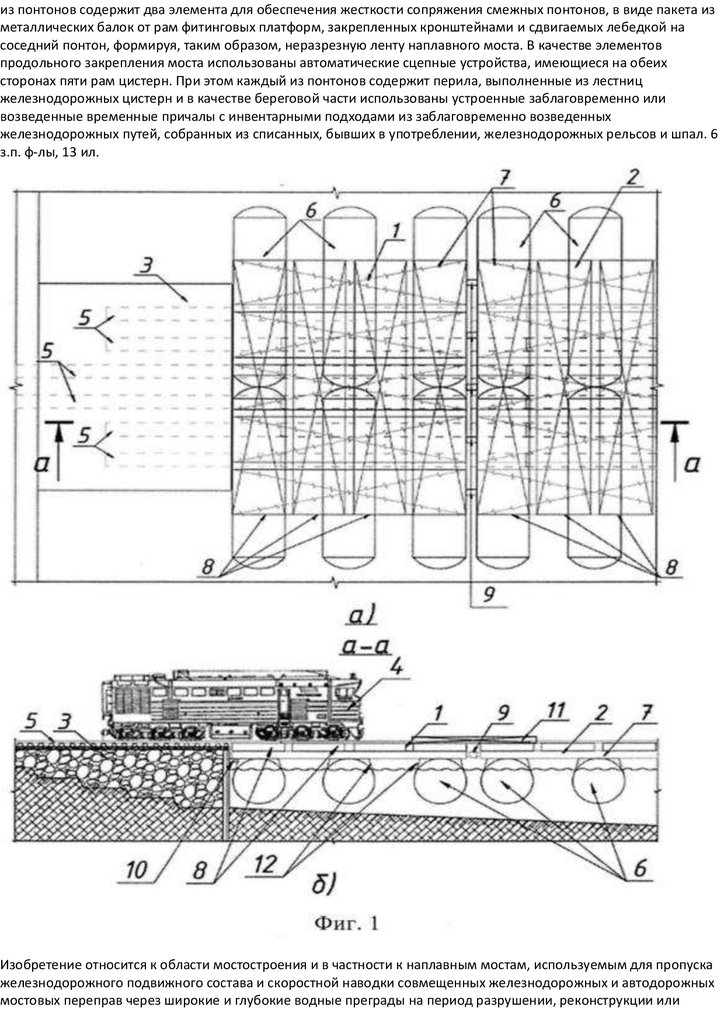

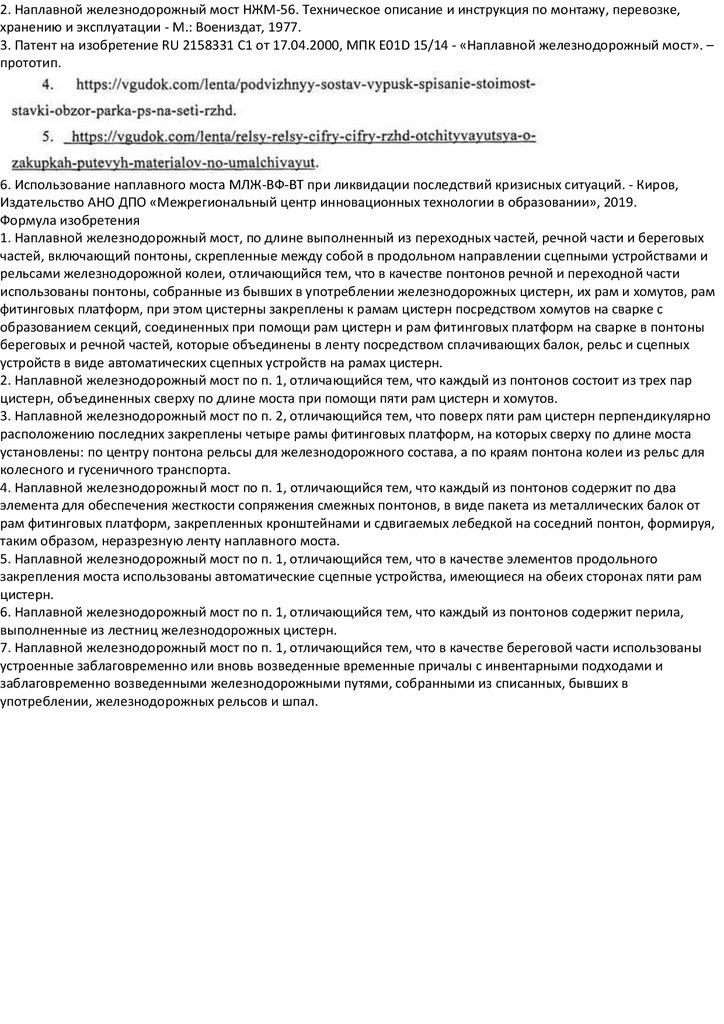

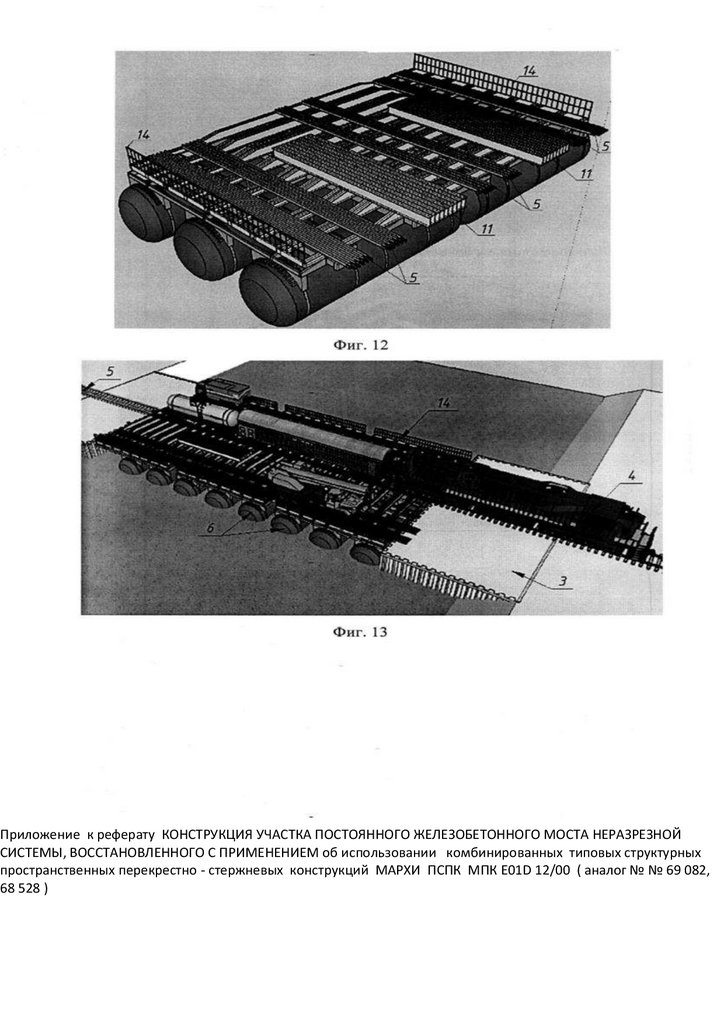

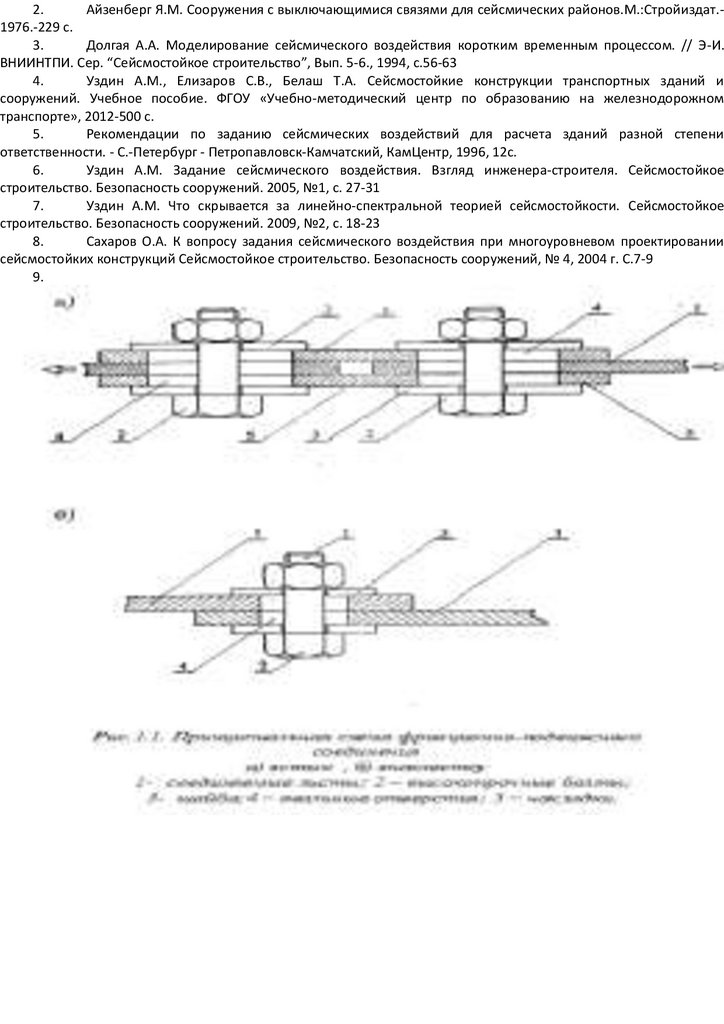

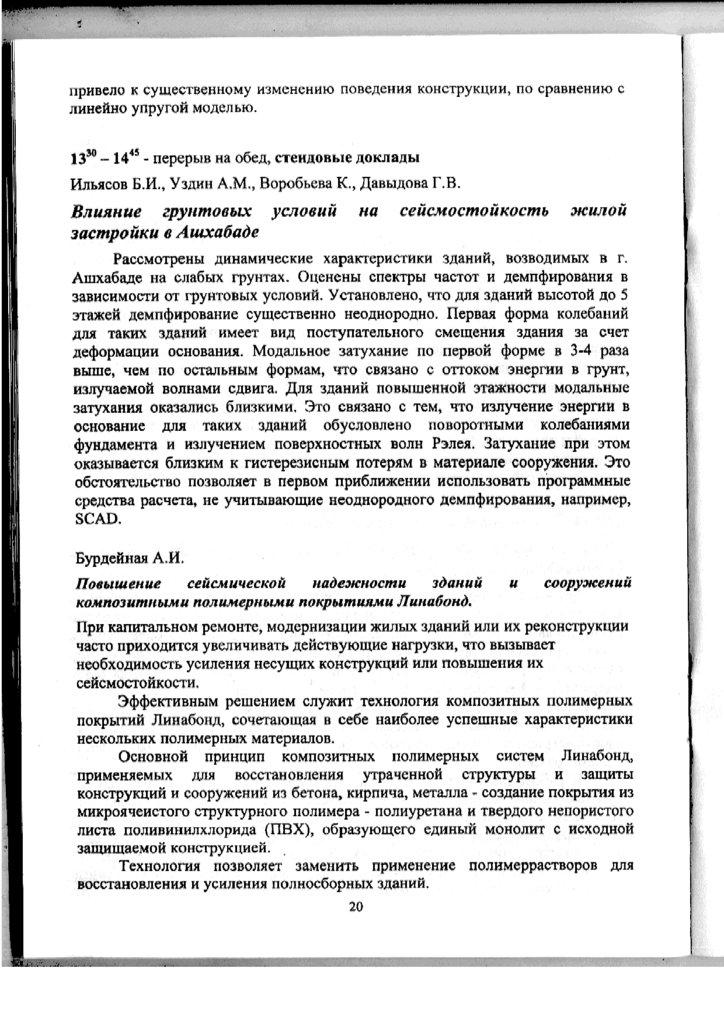

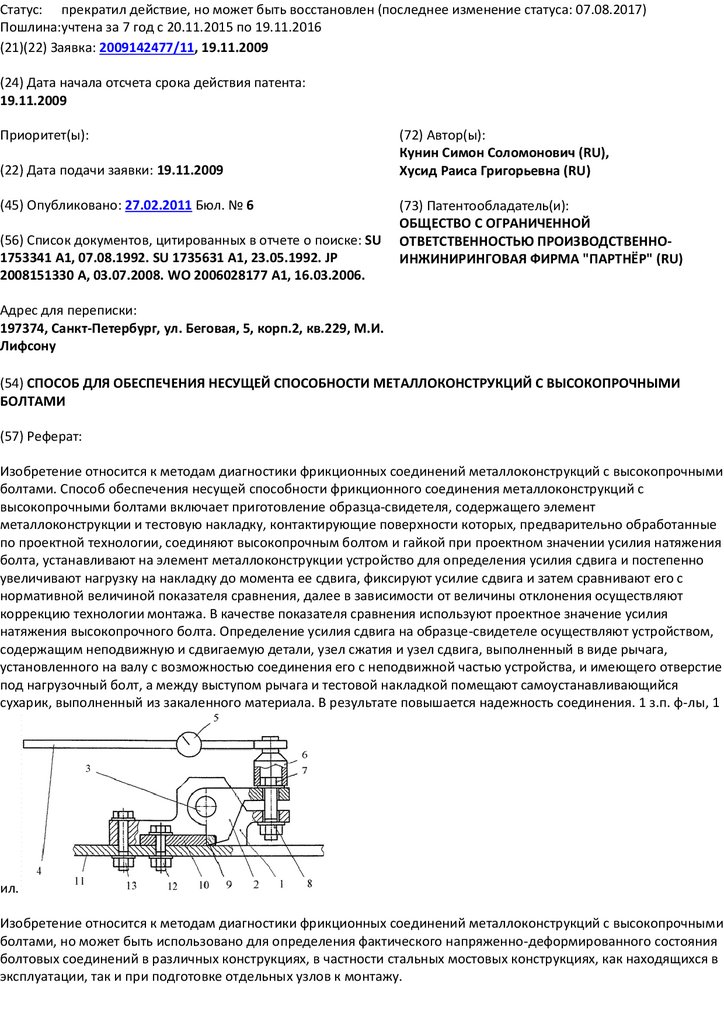

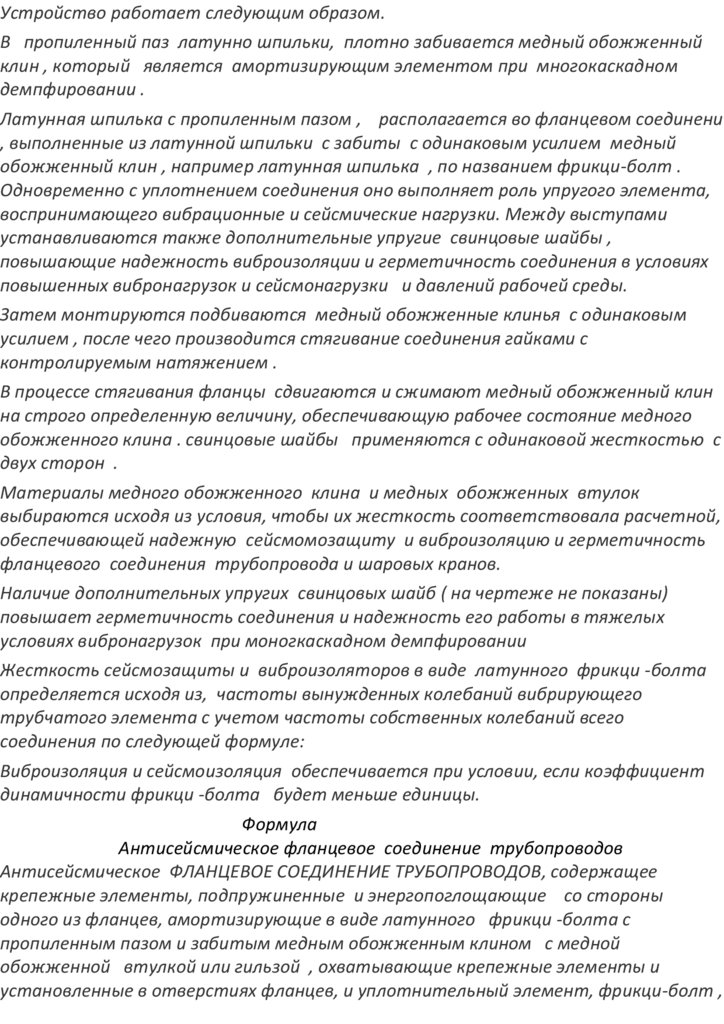

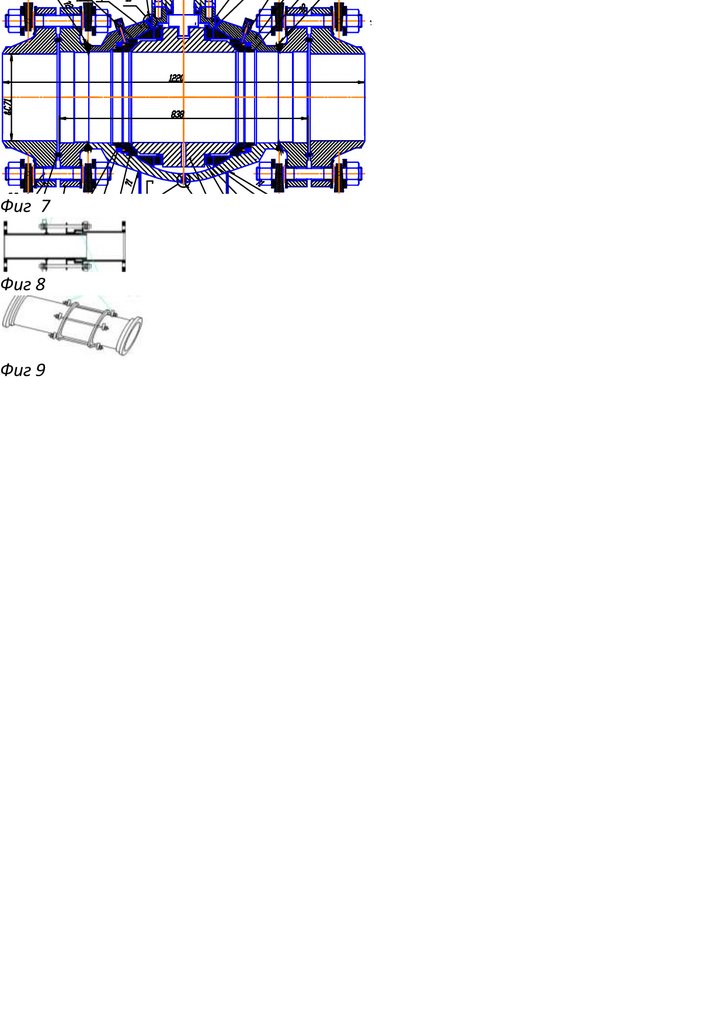

Рис. 1. Блок ферма пролетом 18м для сборно-разборного армейского моста, переправы за 24 часасобирается

Структурное покрытие представляет собой совокупность одиночных блок-ферм связанных между собой в

узлах примыкания раскосов решетки к верхнему поясу и установки дополнительных затяжек между узлами

раскосов, что позволяет комбинировать структурные покрытия различных пролетов.

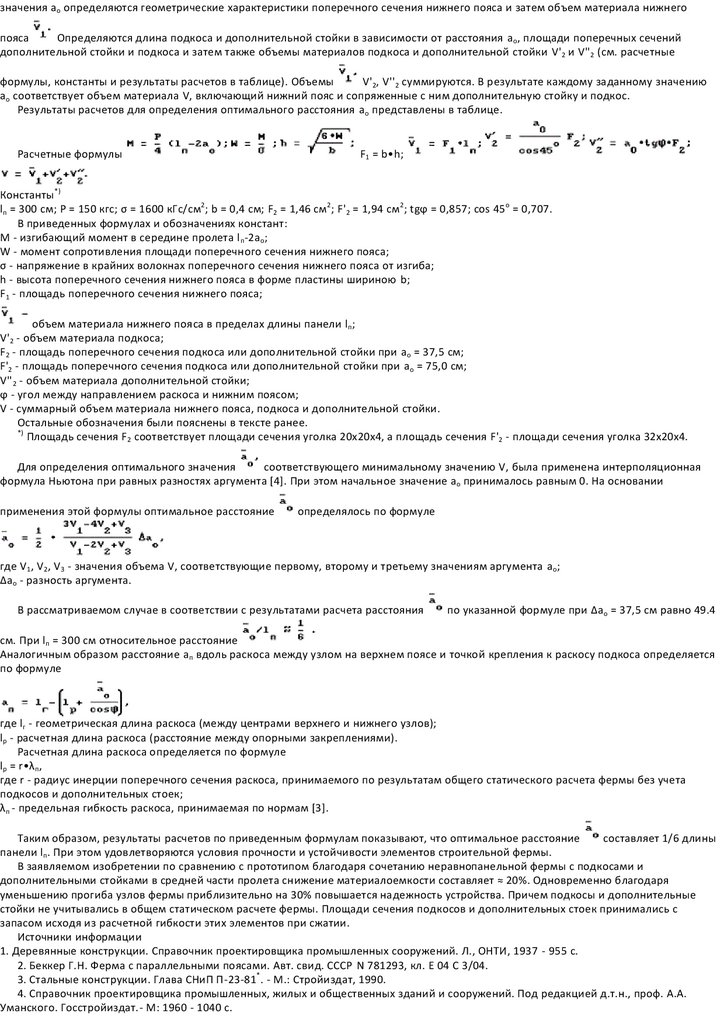

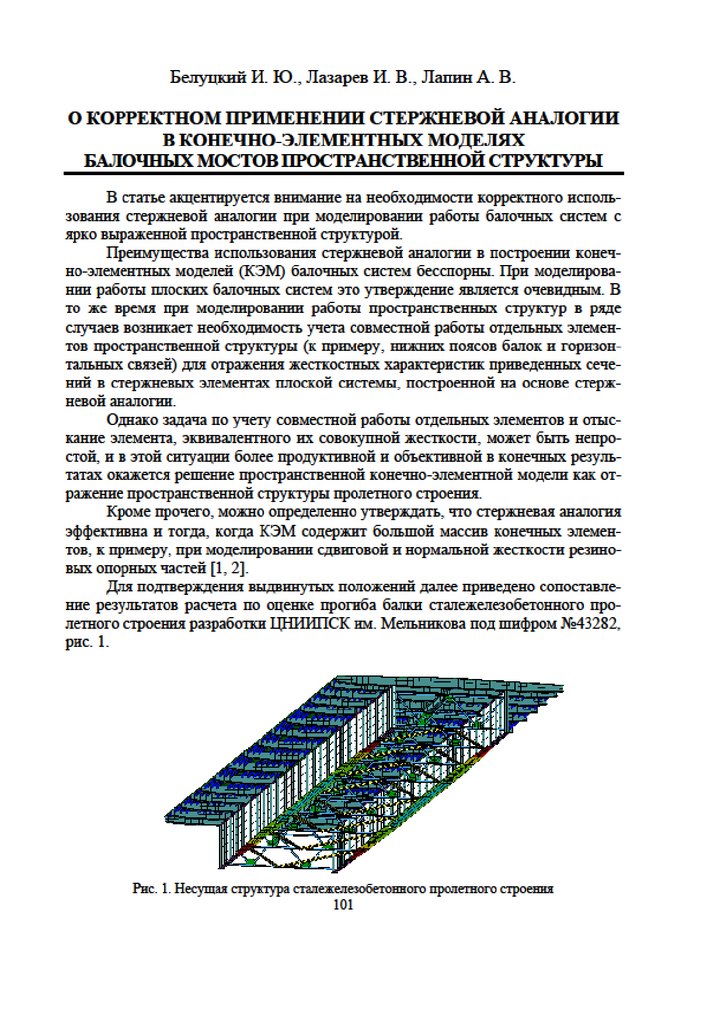

С помощью программного комплекса SCAD v.11.5, реализующий конечно-элементное моделирование были

проведены расчеты различных вариантов структур пролетами 6, 9, 12, и 15 метров. Расчет структурной

конструкции блок-фермы проводился на основное сочетание нагрузок, состоящее из постоянных и

кратковременных нагрузок. На основе полученных результатов расчета составлена сводная таблица усилий и

напряжений различных элементов структурного покрытия (таблица 1).

Таблица 1 – Таблица усилий и напряжений

Пролет

Мах.сжимающие Мах.растягивающее

структуры усилие раскоса, усилие раскоса, кН

кН (напряжение (напряжение МПа)

МПа)

6

120,15 (7,68)

99,06 (6,34)

9

183,95 (11,16)

159,9 (10,23)

12

254,1 (15,56)

215,47 (12,73)

15

296,77 (18,99)

264,35 (13,79)

Мах.усилие в затяжке, Мах.перемещение, мм

кН (напряжение МПа)

244,58 (240,4)

280,36 (275,58)

331,54 (325,88)

398,92 (392,12)

46,03

57,44

73,34

98,26

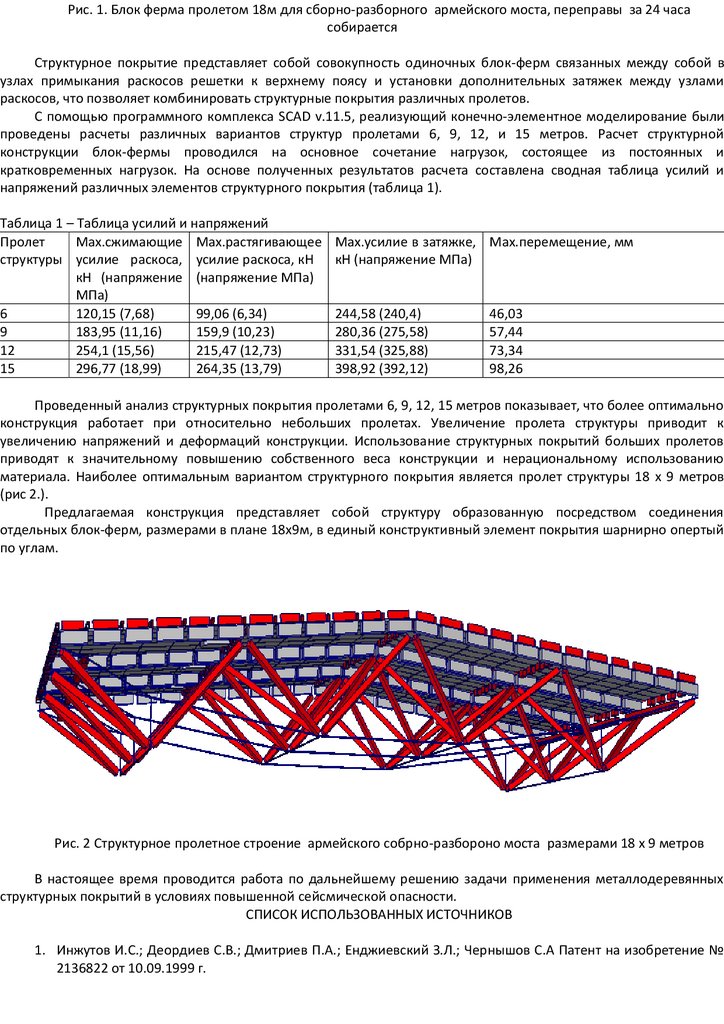

Проведенный анализ структурных покрытия пролетами 6, 9, 12, 15 метров показывает, что более оптимально

конструкция работает при относительно небольших пролетах. Увеличение пролета структуры приводит к

увеличению напряжений и деформаций конструкции. Использование структурных покрытий больших пролетов

приводят к значительному повышению собственного веса конструкции и нерациональному использованию

материала. Наиболее оптимальным вариантом структурного покрытия является пролет структуры 18 х 9 метров

(рис 2.).

Предлагаемая конструкция представляет собой структуру образованную посредством соединения

отдельных блок-ферм, размерами в плане 18х9м, в единый конструктивный элемент покрытия шарнирно опертый

по углам.

Рис. 2 Структурное пролетное строение армейского собрно-разбороно моста размерами 18 х 9 метров

В настоящее время проводится работа по дальнейшему решению задачи применения металлодеревянных

структурных покрытий в условиях повышенной сейсмической опасности.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1. Инжутов И.С.; Деордиев С.В.; Дмитриев П.А.; Енджиевский З.Л.; Чернышов С.А Патент на изобретение №

2136822 от 10.09.1999 г.

23.

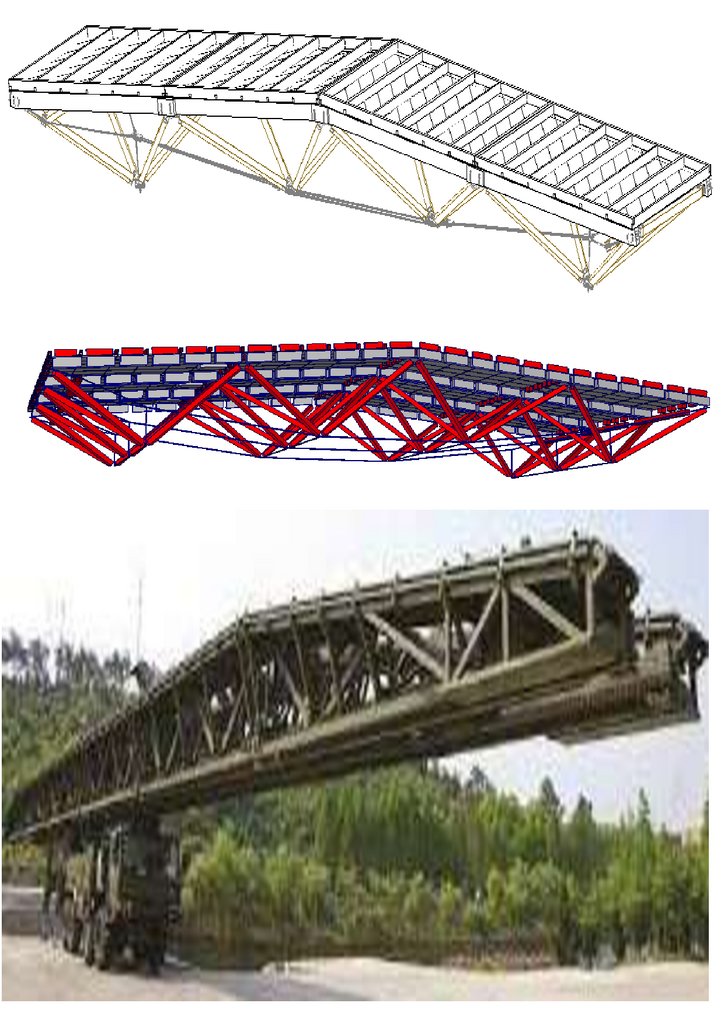

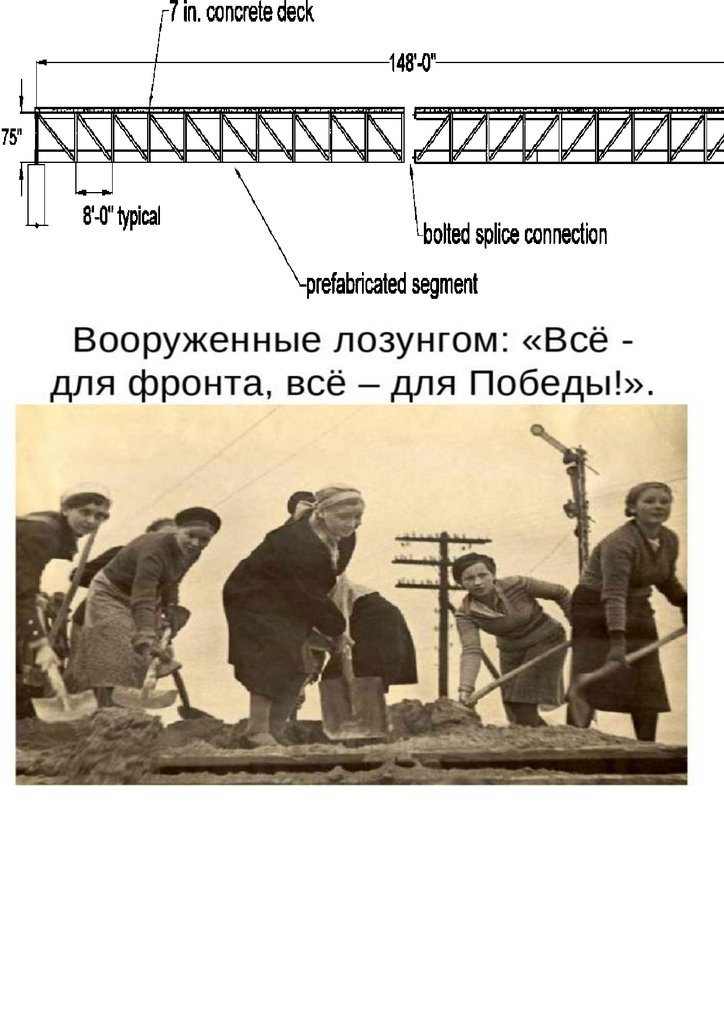

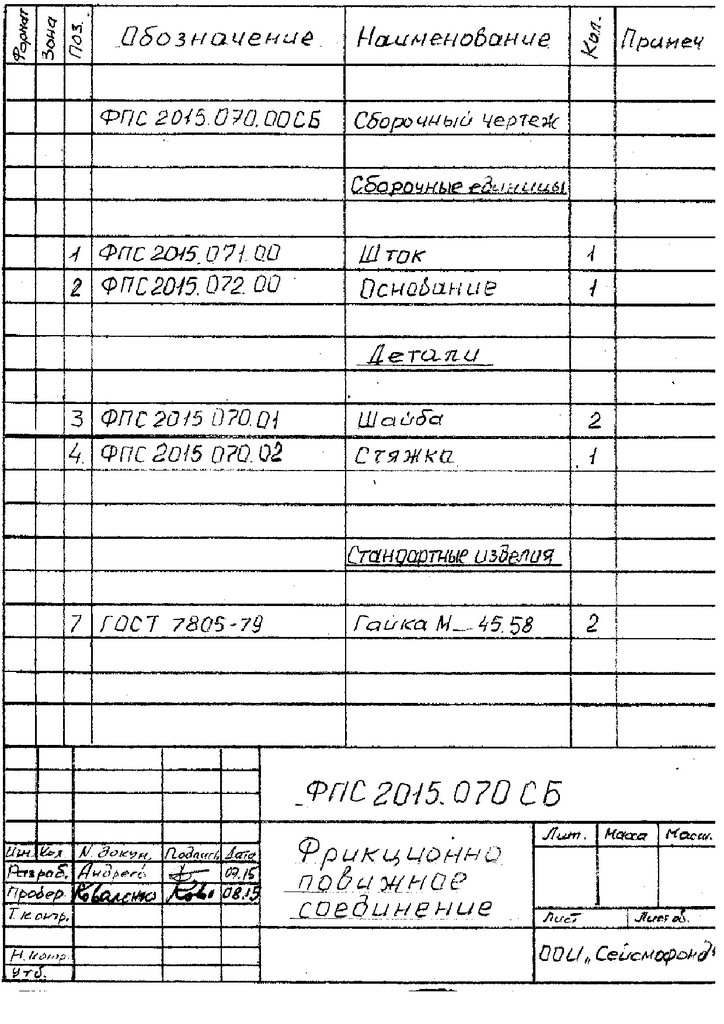

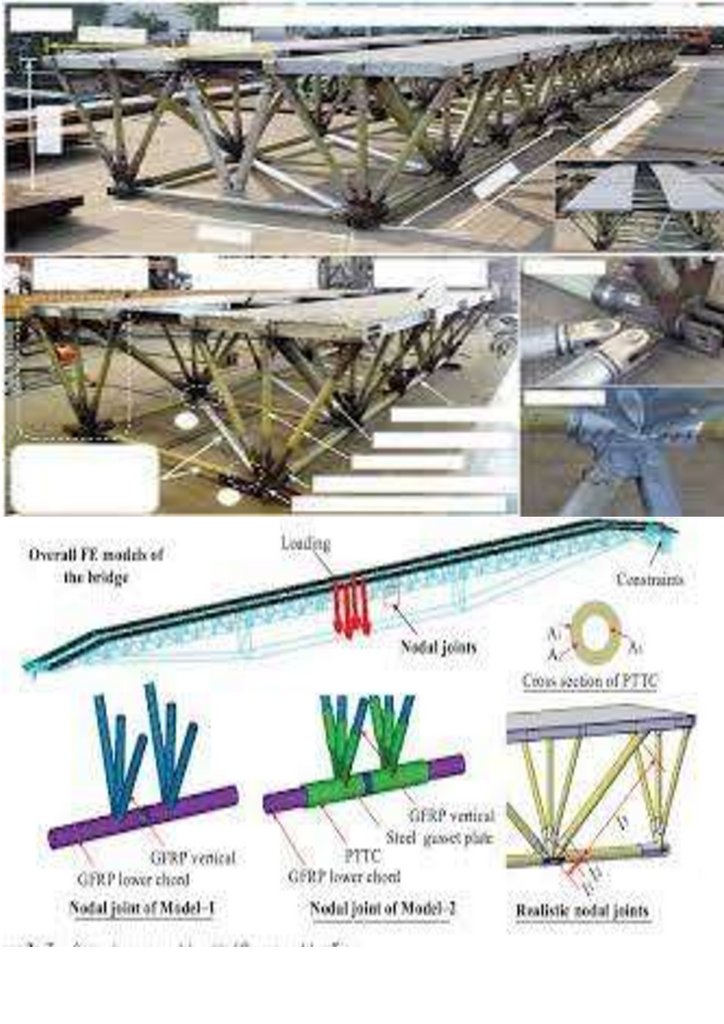

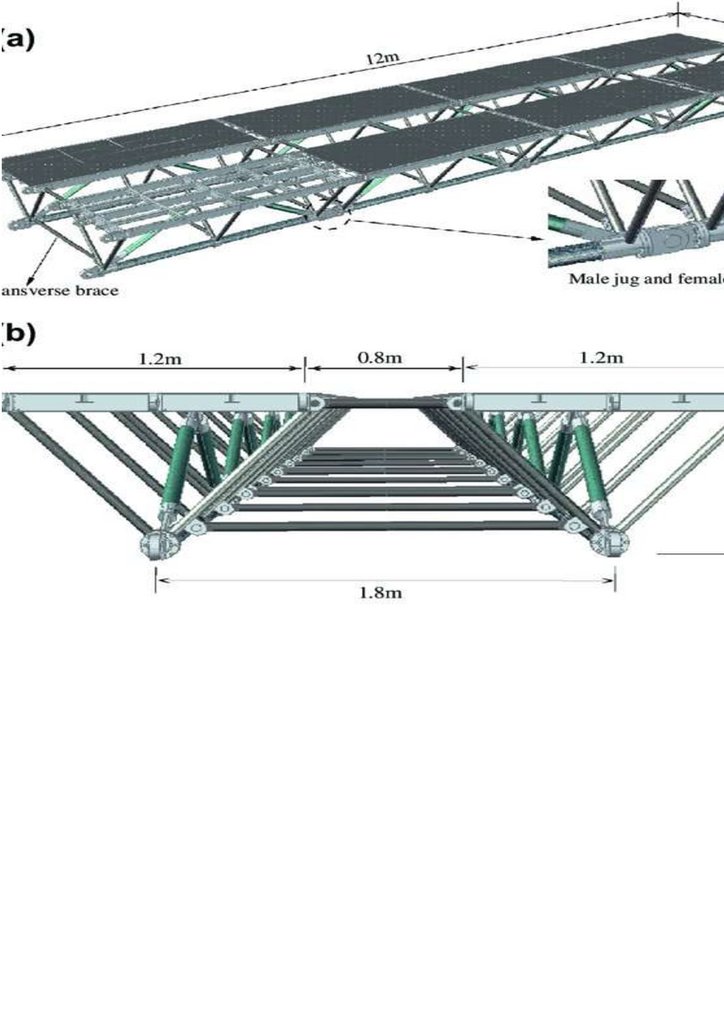

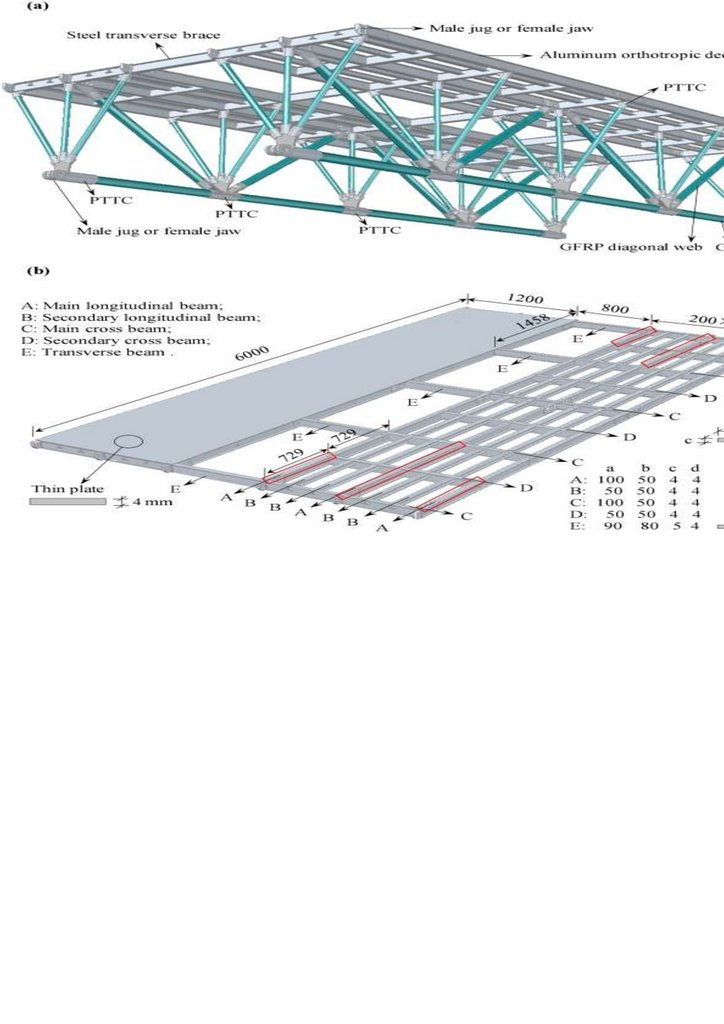

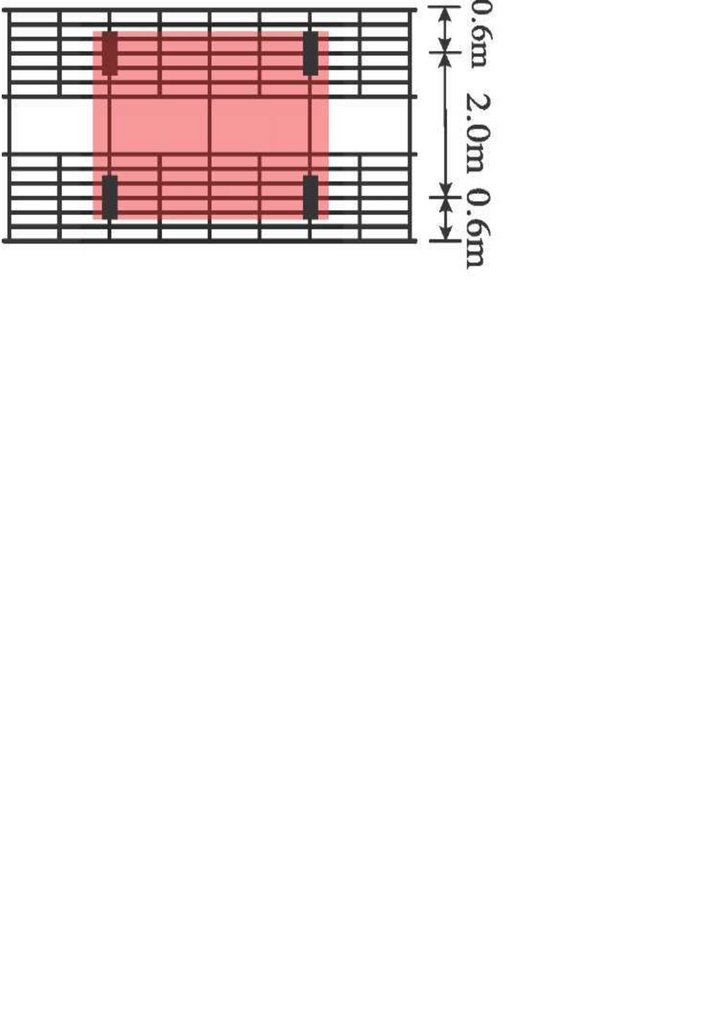

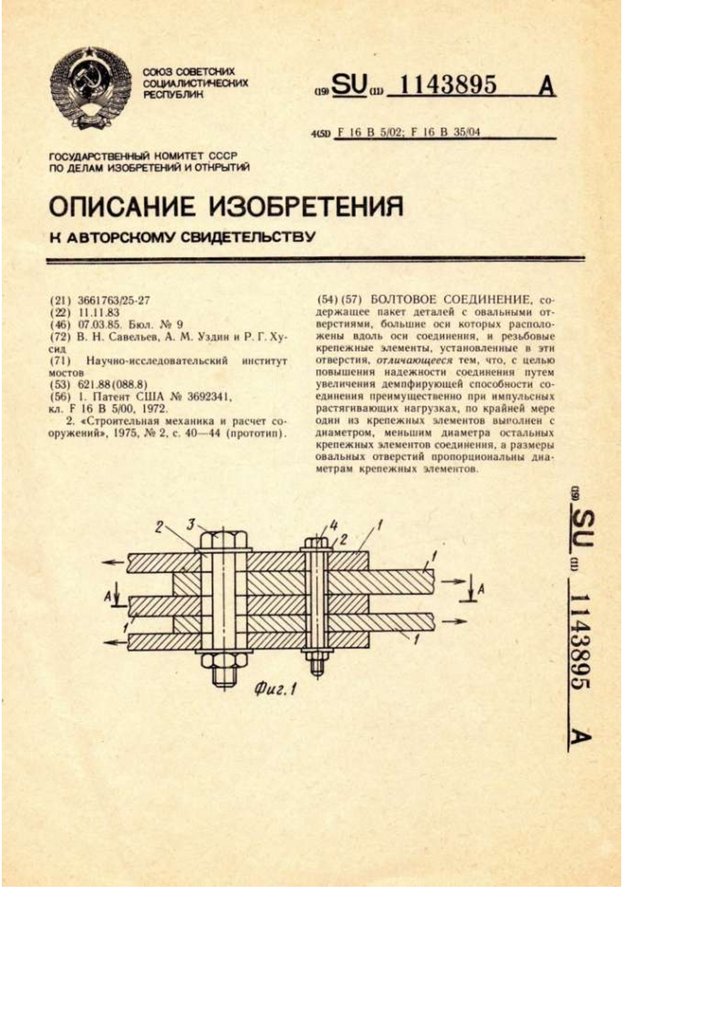

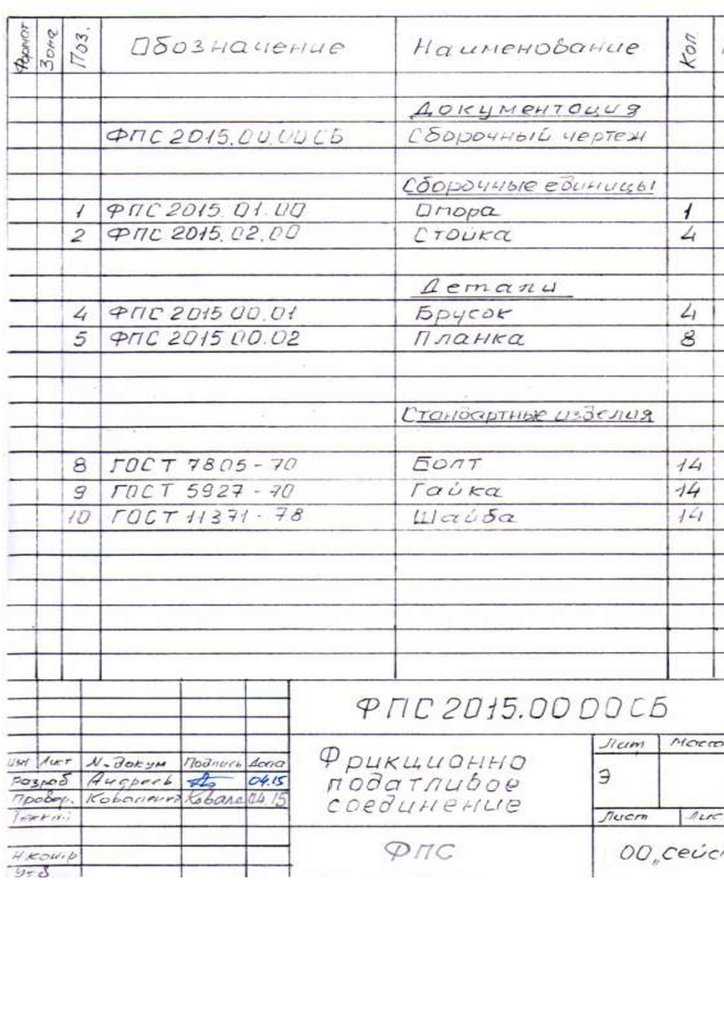

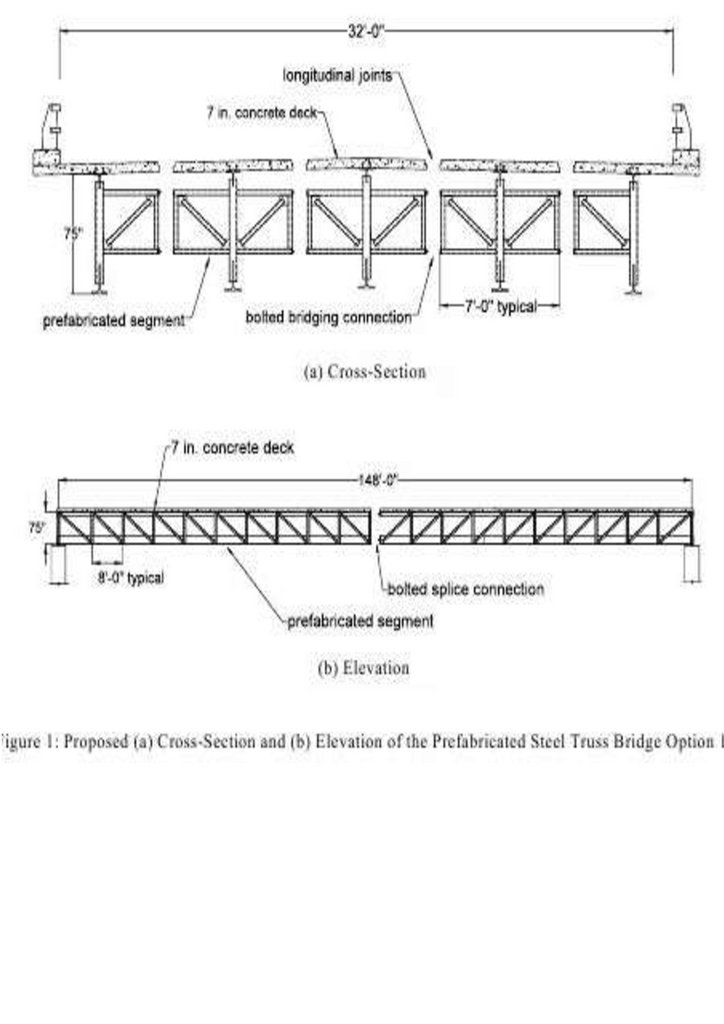

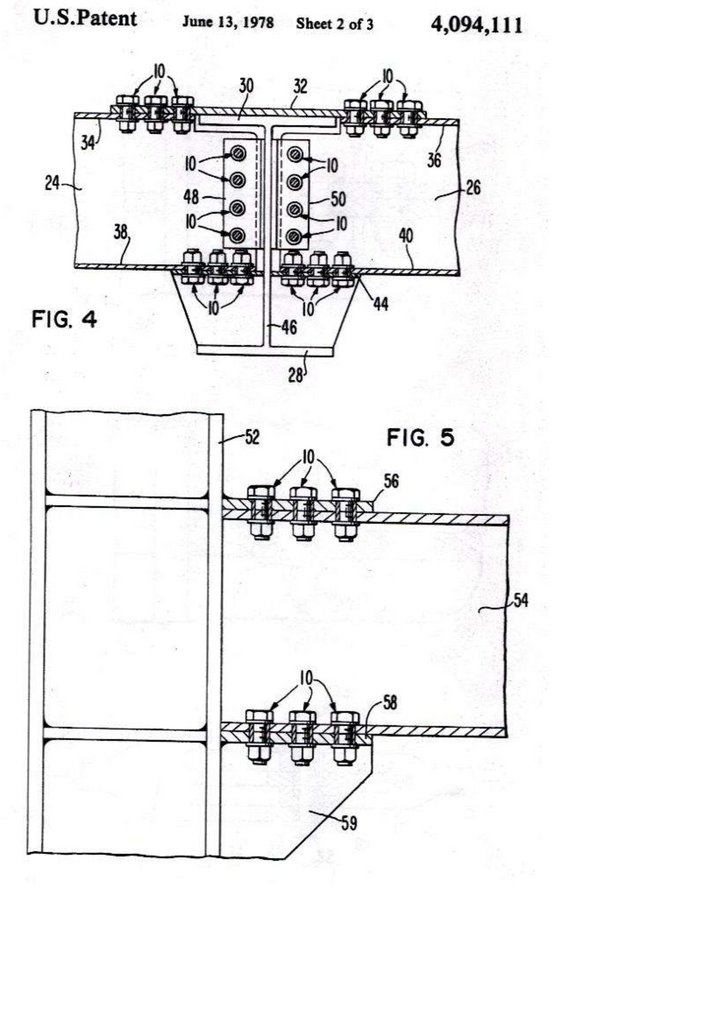

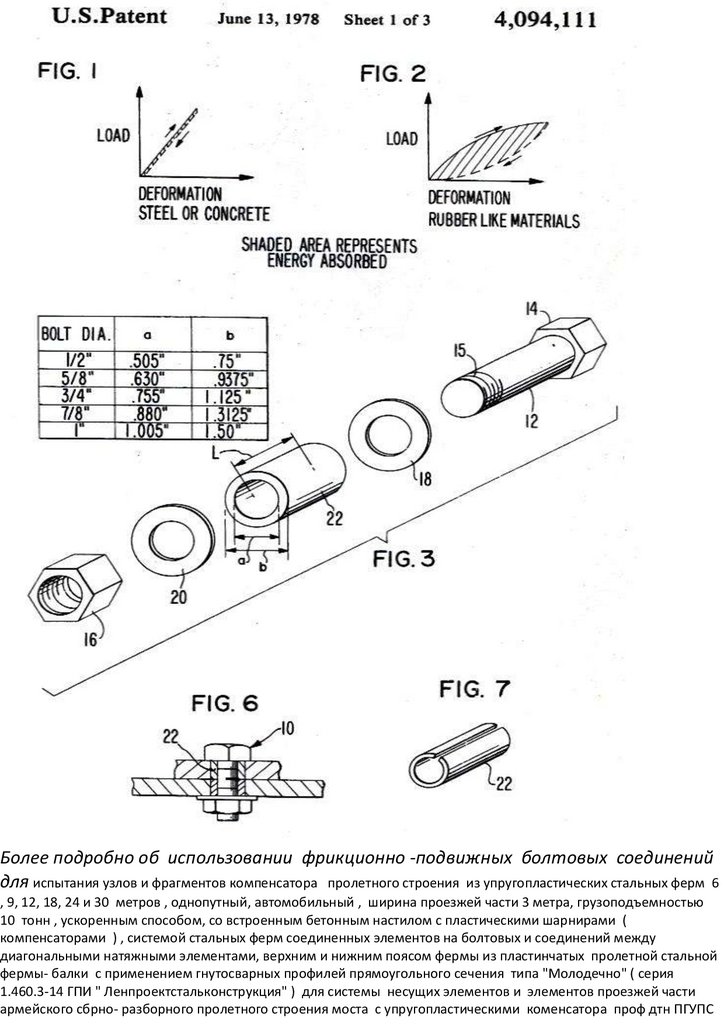

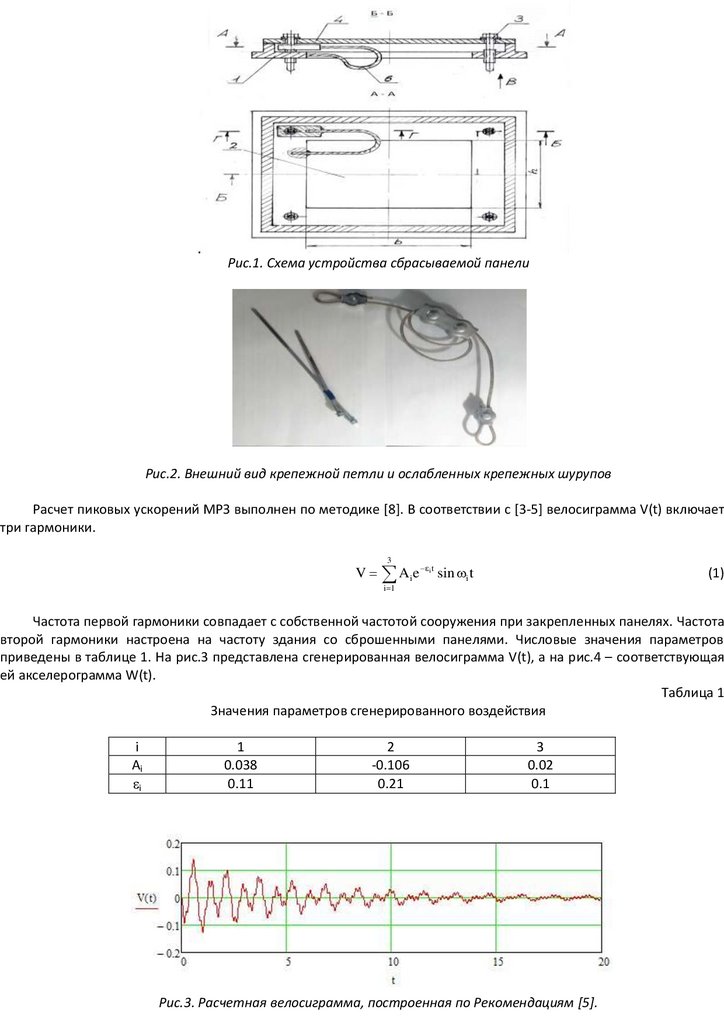

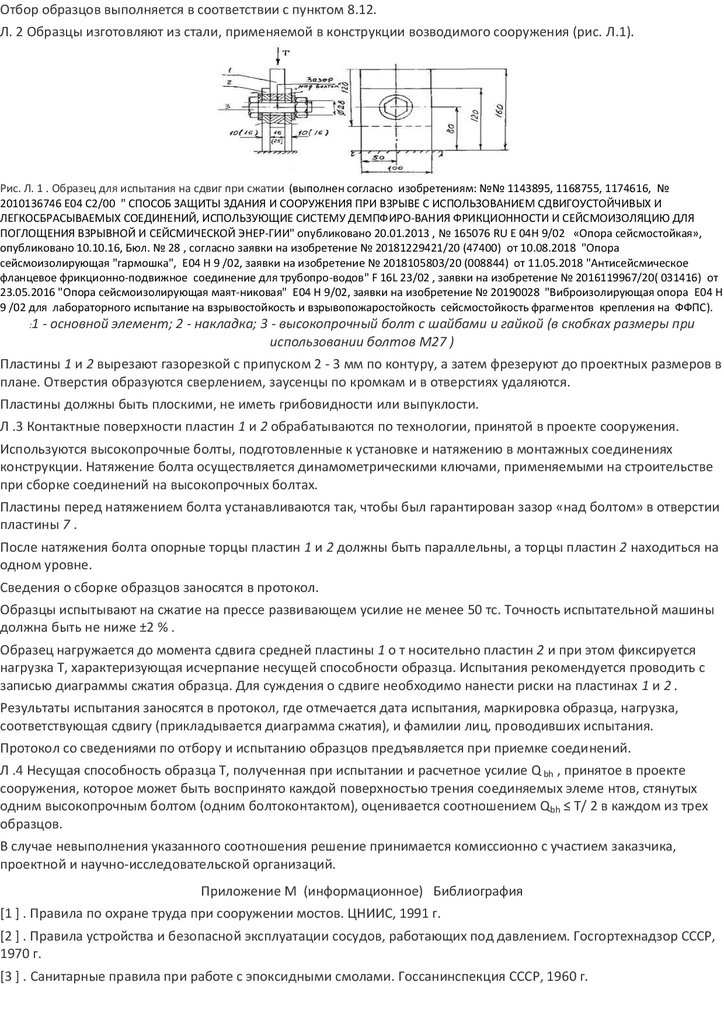

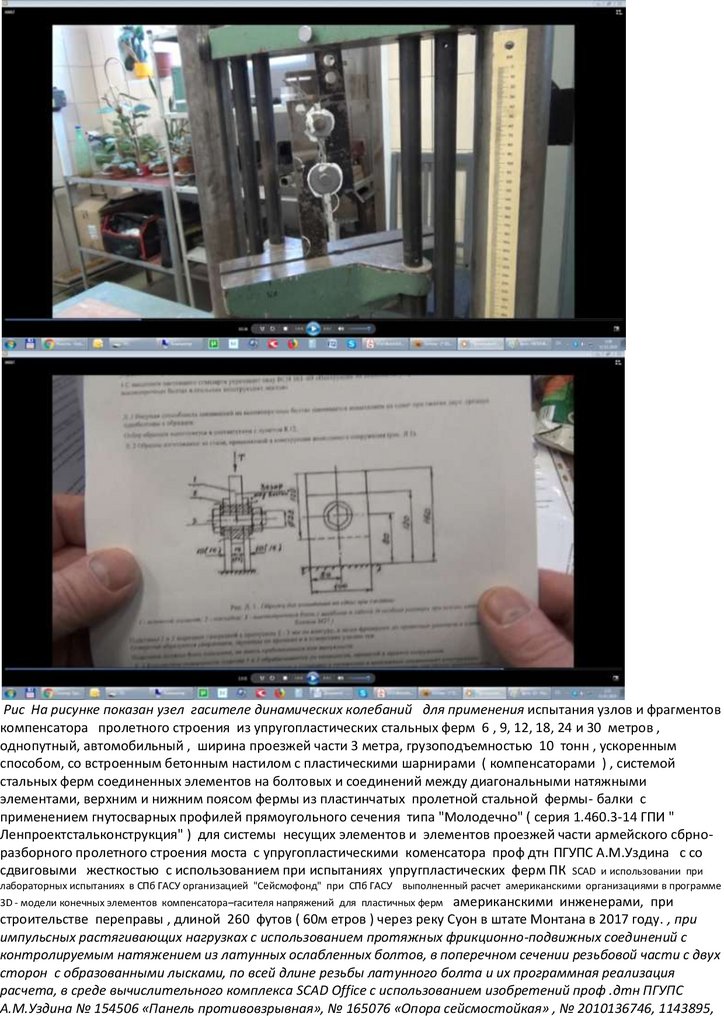

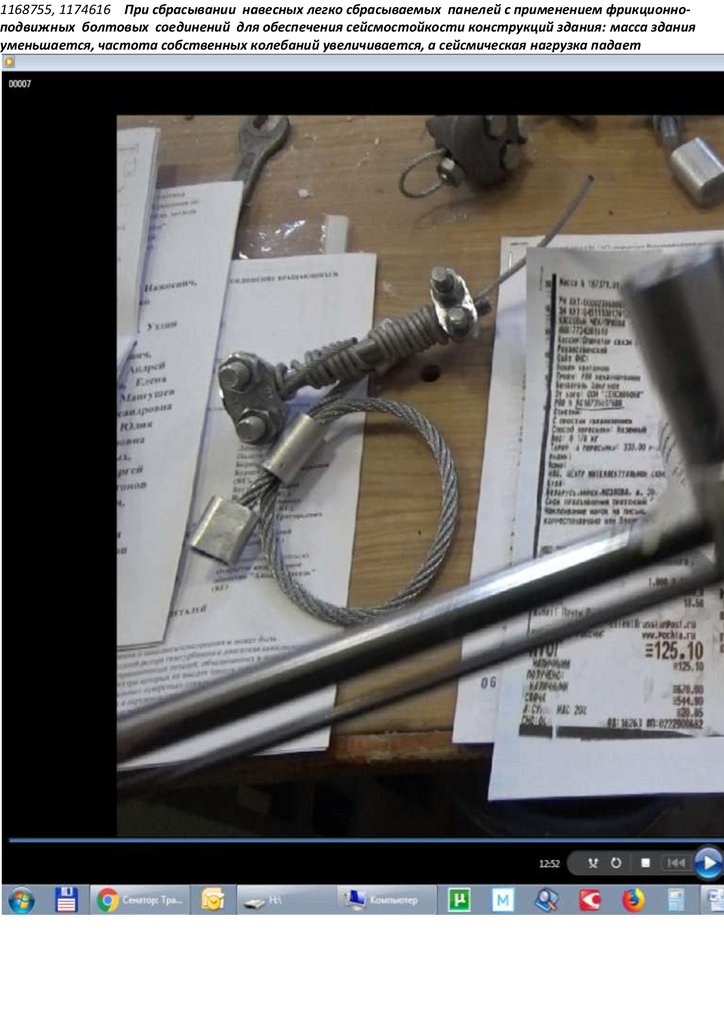

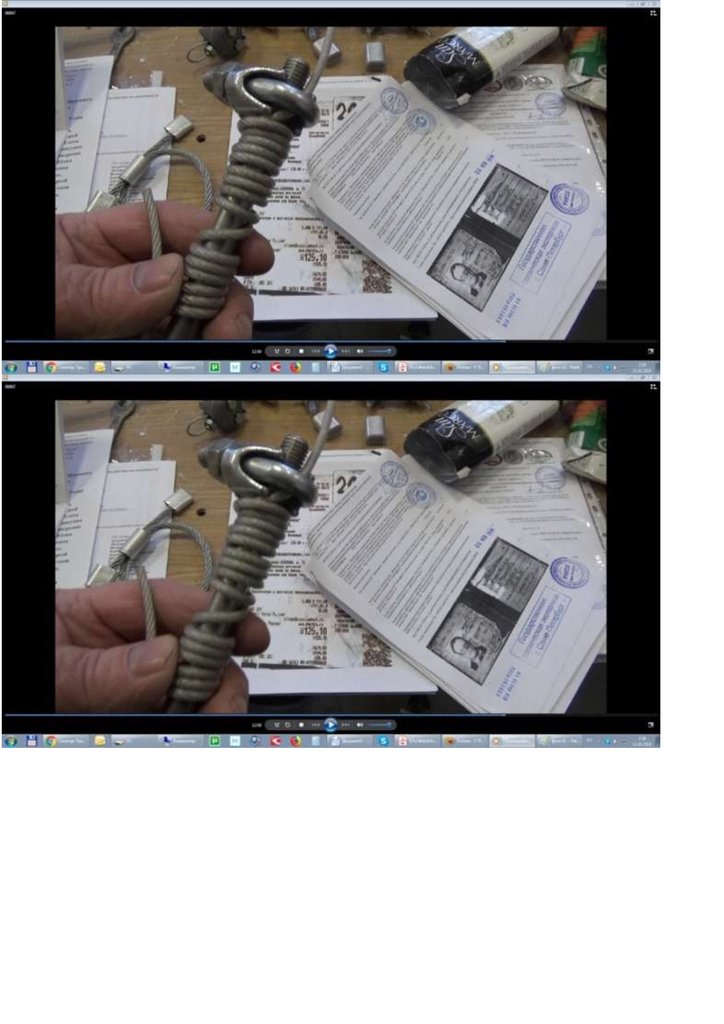

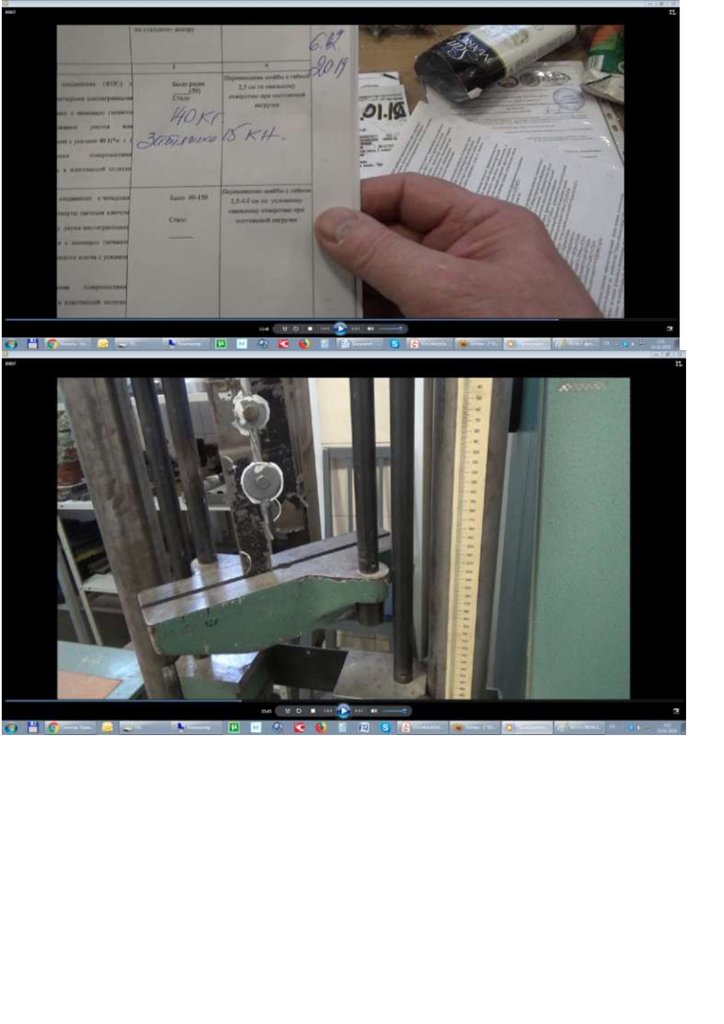

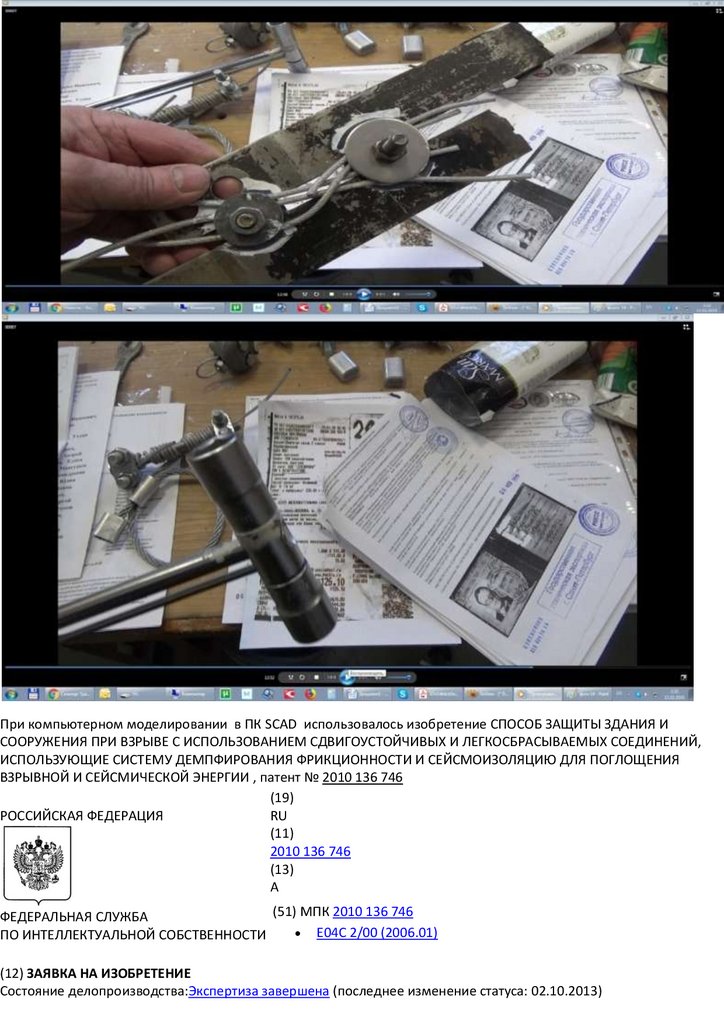

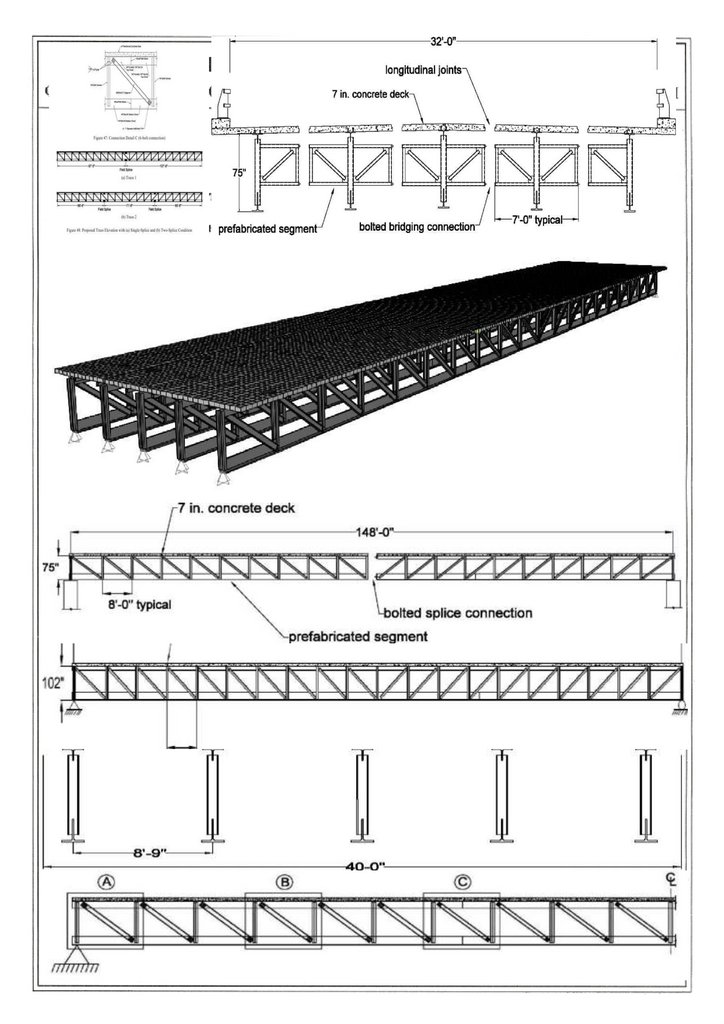

Испытания узлов и фрагментов компенсатора пролетногостроения из упругопластических стальных ферм 6 , 9, 12, 18,

24 и 30 метров , однопутный, автомобильный , ширина

проезжей части 3 метра, грузоподъемностью 10 тонн ,

ускоренным способом, со встроенным бетонным настилом с

пластическими шарнирами ( компенсаторами ) , системой

стальных ферм соединенных элементов на болтовых и

соединений между диагональными натяжными элементами,

верхним и нижним поясом фермы из пластинчатых

пролетной стальной фермы- балки с применением

гнутосварных профилей прямоугольного сечения типа

"Молодечно" ( серия 1.460.3-14 ГПИ "

Ленпроектстальконструкция" ) для системы несущих

элементов и элементов проезжей части армейского сбрноразборного пролетного строения моста с

упругопластическими коменсатора проф дтн ПГУПС

А.М.Уздина с со сдвиговыми жесткостью с

использованием при испытаниях упругпластических ферм

ПК SCAD и использовании при лабораторных испытаниях в

СПб ГАСУ организацией "Сейсмофонд" при СПб ГАСУ

выполненный расчет американскими организациями в

программе 3D - модели конечных элементов компенсатора–

гасителя напряжений для пластичных ферм американскими

инженерами, при строительстве переправы , длиной 260

футов ( 60м етров ) через реку Суон в штате Монтана в 2017

году и испозования опыта Китайских инженерорв из КНР,

расчеты и испытание узлов структутрной фермы кторый

прилагаются ниже организаций "Сейсмофонд" при СПб

ГАСУ

24.

25.

26.

27.

28.

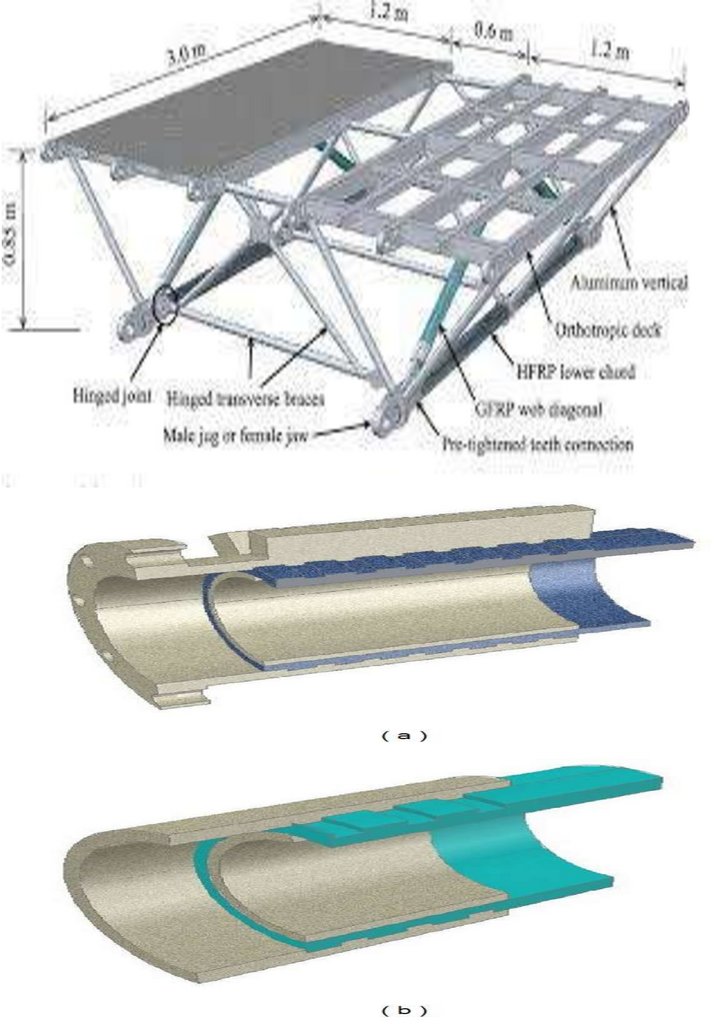

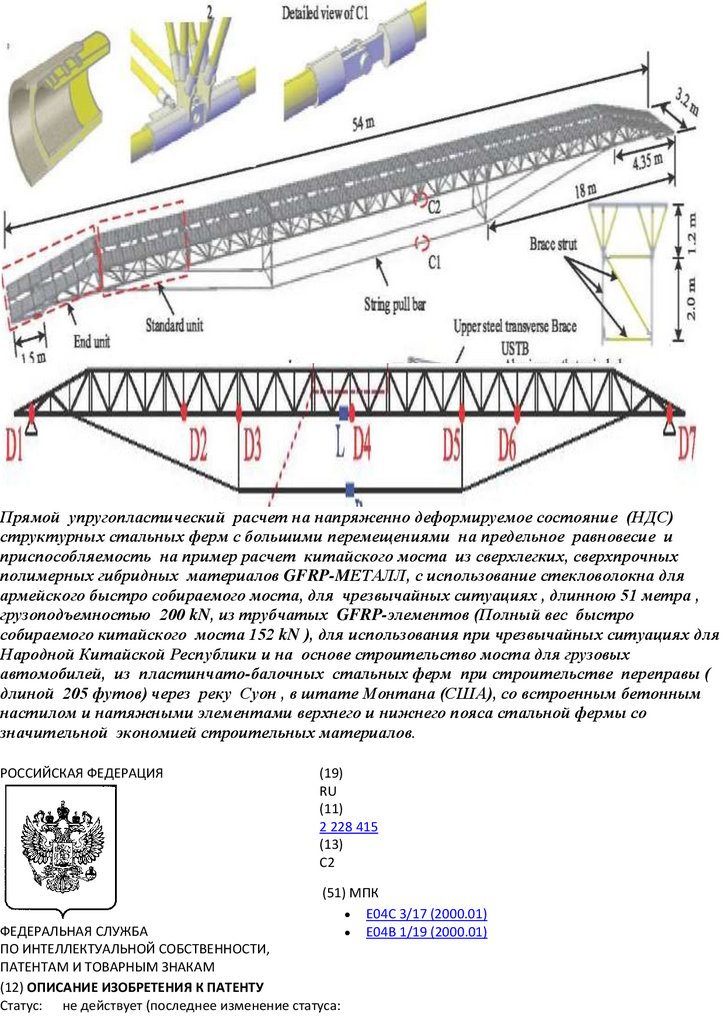

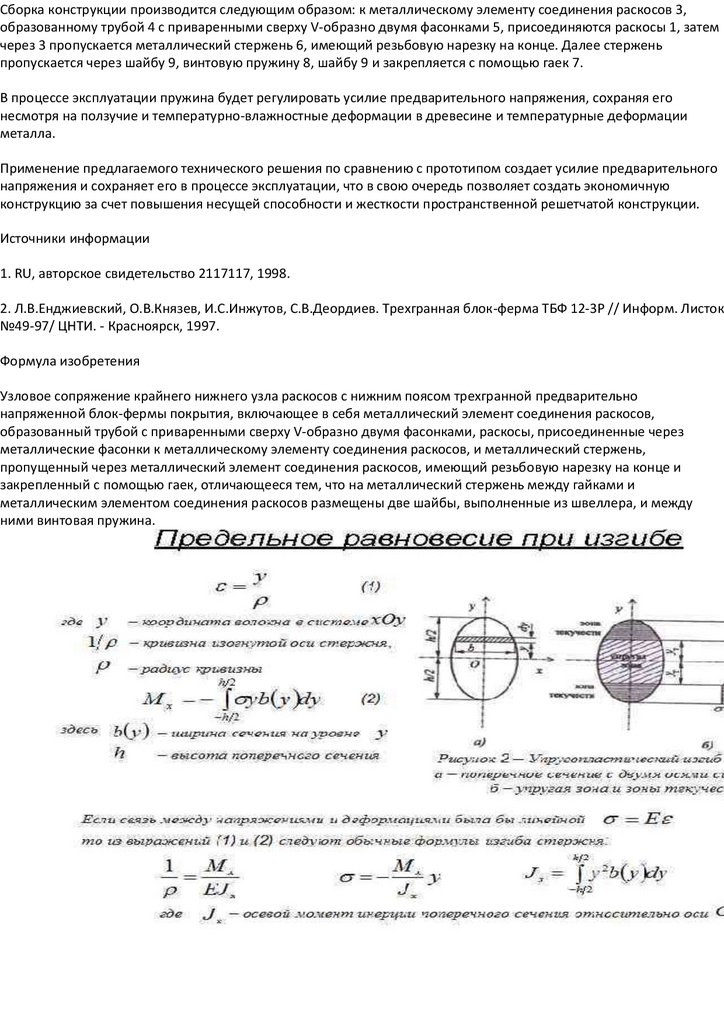

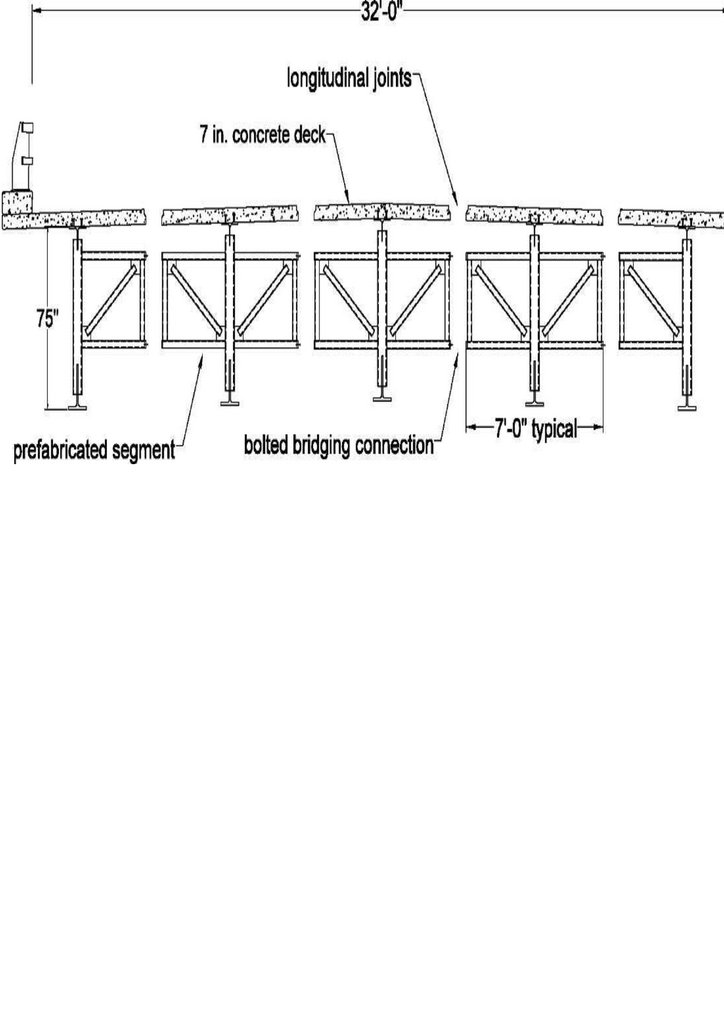

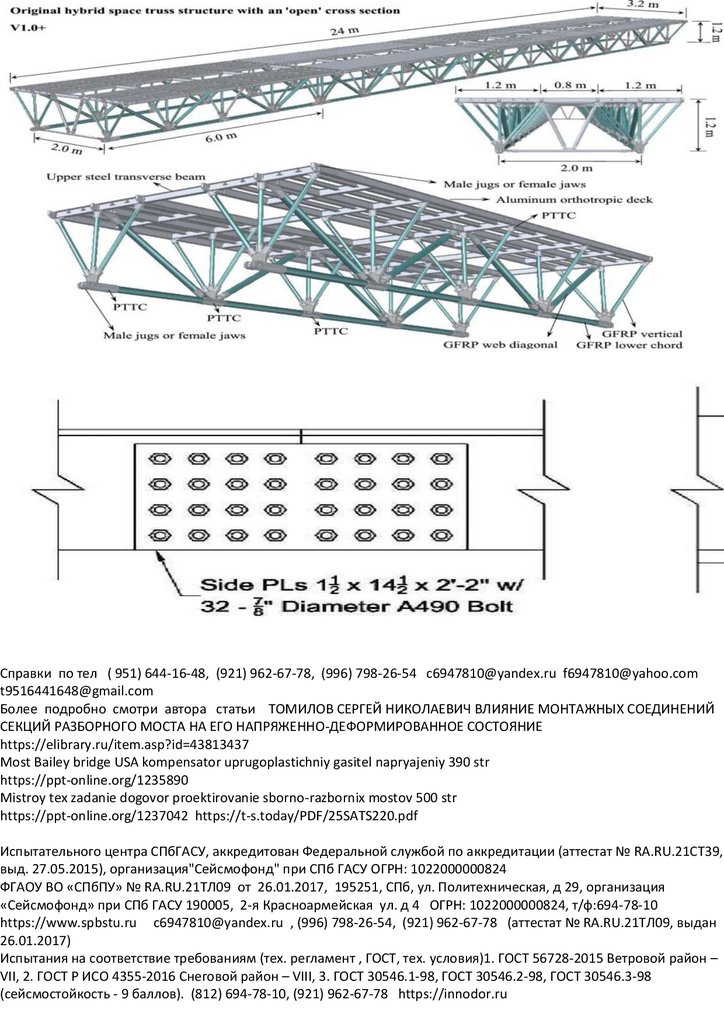

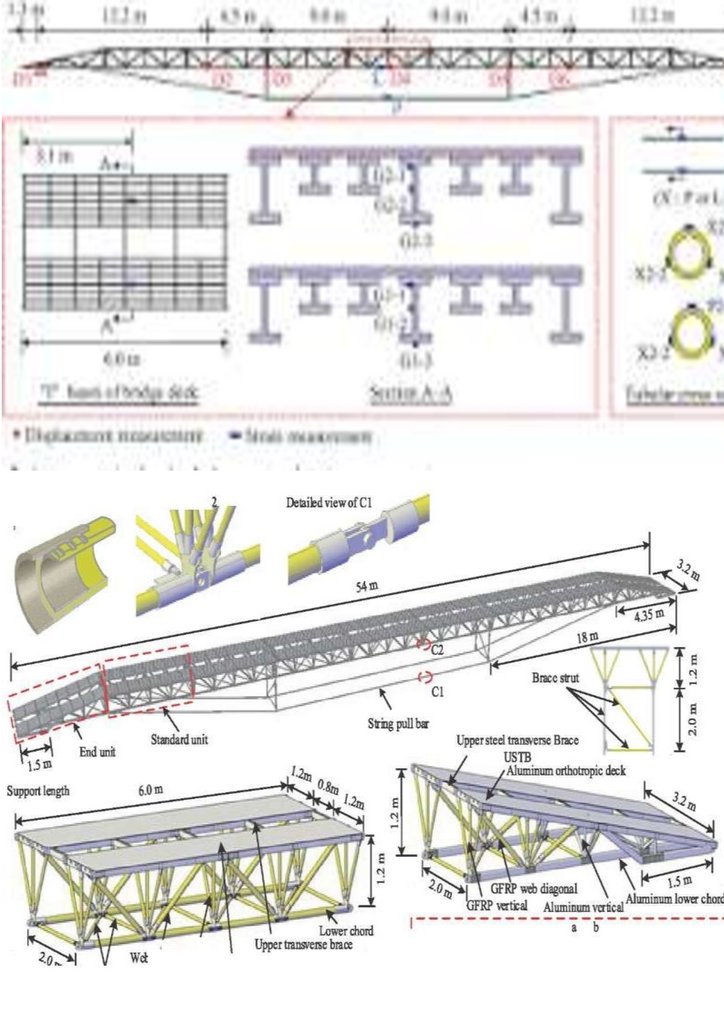

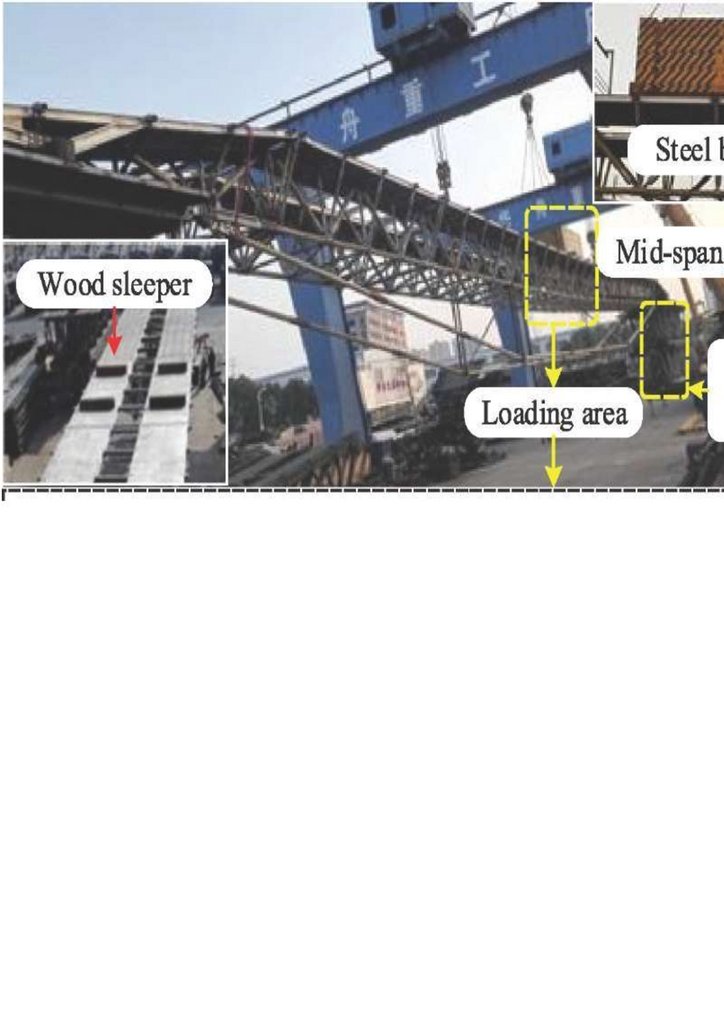

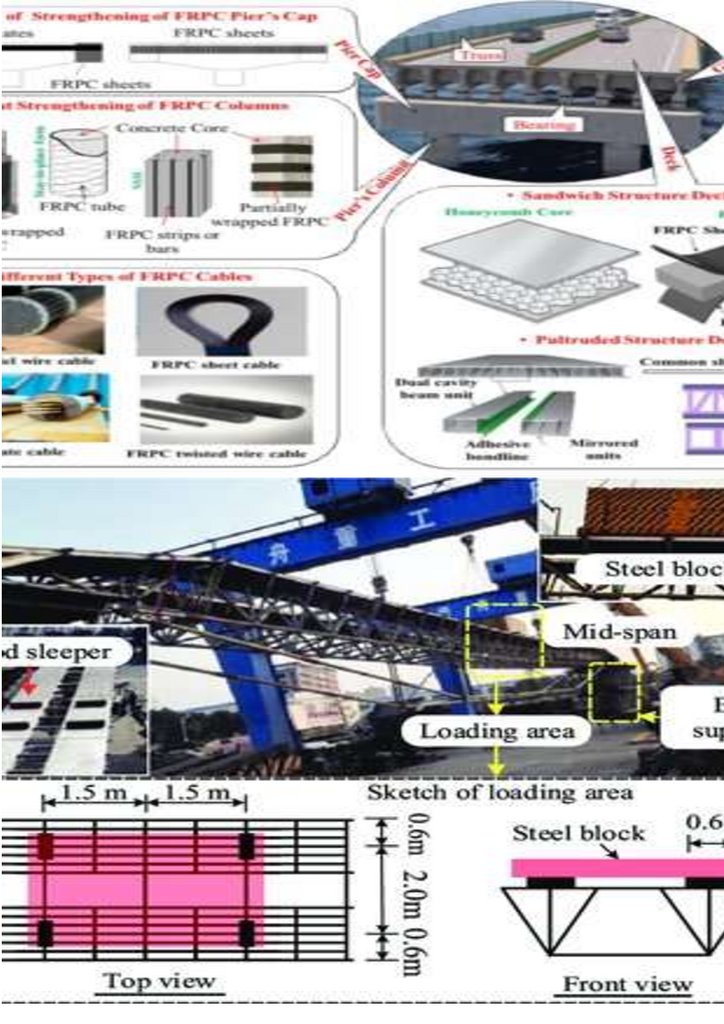

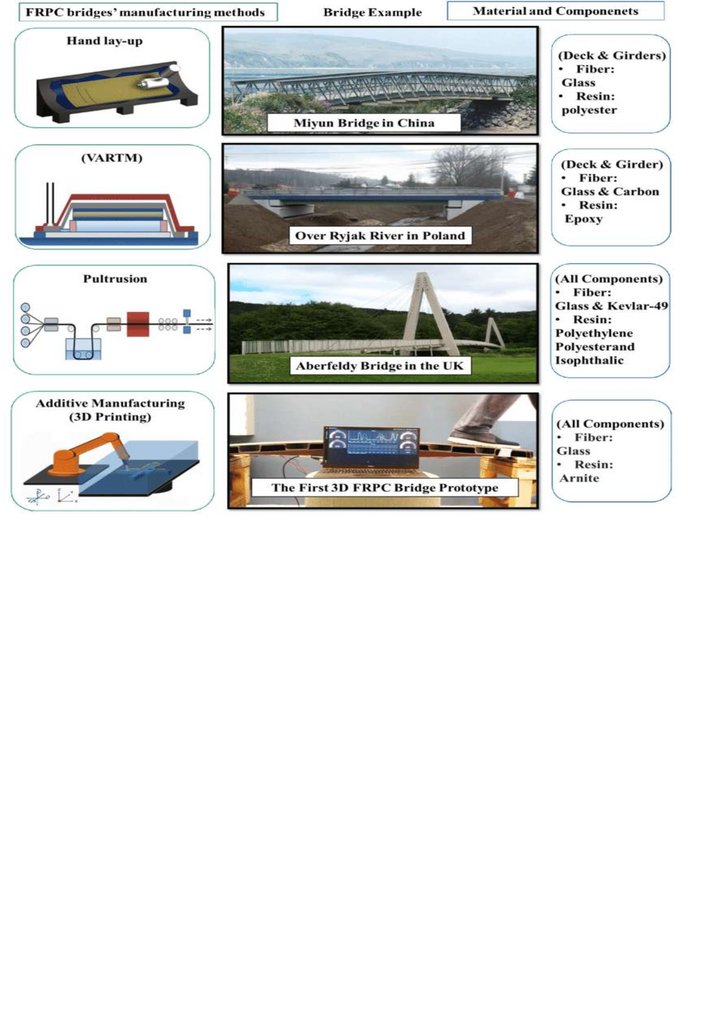

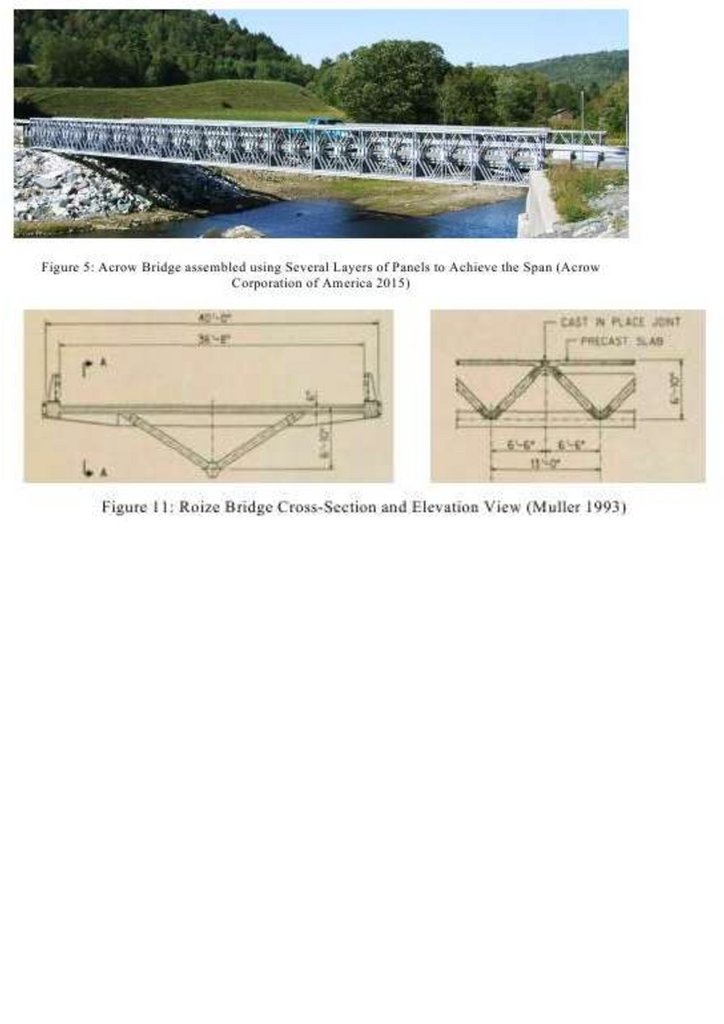

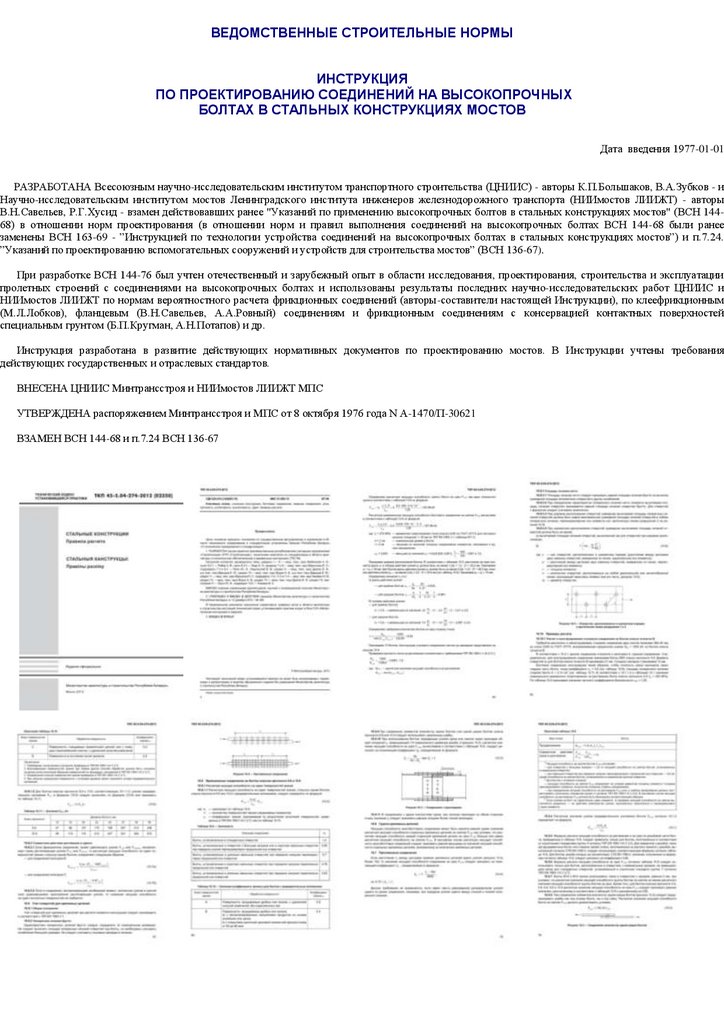

Прямой упругопластический расчет на напряженно деформируемое состояние (НДС)структурных стальных ферм с большими перемещениями на предельное равновесие и

приспособляемость на пример расчет китайского моста из сверхлегких, сверхпрочных

полимерных гибридных материалов GFRP-MЕТАЛЛ, с использование стекловолокна для

армейского быстро собираемого моста, для чрезвычайных ситуациях , длинною 51 метра ,

грузоподъемностью 200 kN, из трубчатых GFRP-элементов (Полный вес быстро

собираемого китайского моста 152 kN ), для использования при чрезвычайных ситуациях для

Народной Китайской Республики и на основе строительство моста для грузовых

автомобилей, из пластинчато-балочных стальных ферм при строительстве переправы (

длиной 205 футов) через реку Суон , в штате Монтана (США), со встроенным бетонным

настилом и натяжными элементами верхнего и нижнего пояса стальной фермы со

значительной экономией строительных материалов.

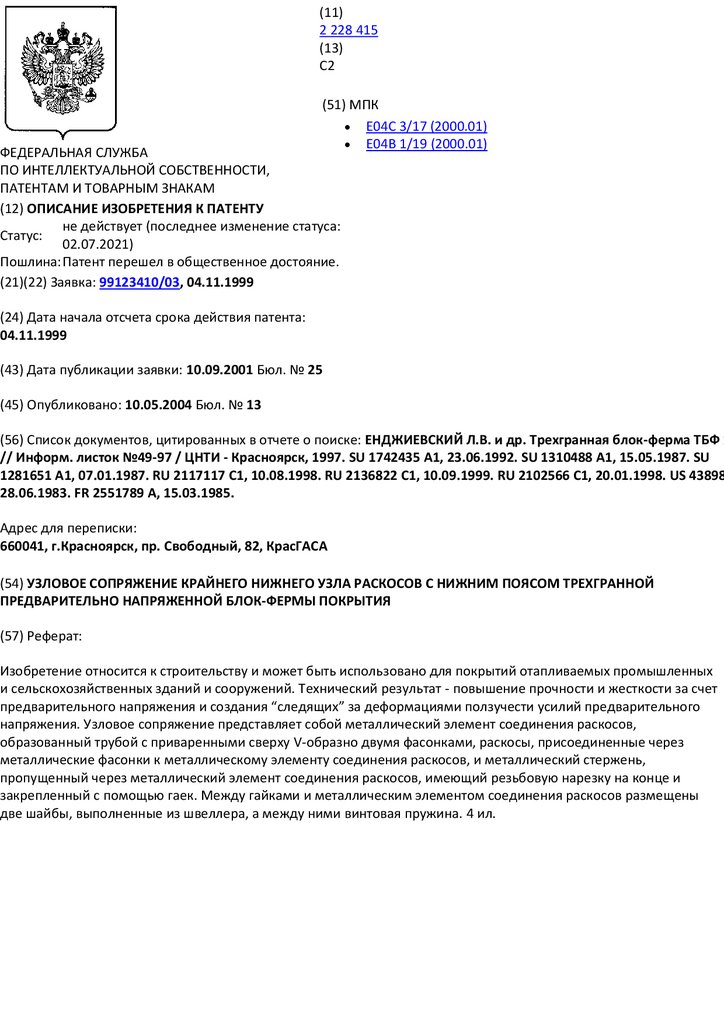

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

(11)

2 228 415

(13)

C2

(51) МПК

E04C 3/17 (2000.01)

E04B 1/19 (2000.01)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ,

ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ

(12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Статус: не действует (последнее изменение статуса:

29.

02.07.2021)Пошлина: Патент перешел в общественное достояние.

(21)(22) Заявка: 99123410/03, 04.11.1999

(24) Дата начала отсчета срока действия патента:

04.11.1999

(43) Дата публикации заявки: 10.09.2001 Бюл. № 25

(45) Опубликовано: 10.05.2004 Бюл. № 13

(56) Список документов, цитированных в отчете о поиске: ЕНДЖИЕВСКИЙ Л.В. и др. Трехгранная блок-ферма ТБФ 1

// Информ. листок №49-97 / ЦНТИ - Красноярск, 1997. SU 1742435 A1, 23.06.1992. SU 1310488 A1, 15.05.1987. SU

1281651 A1, 07.01.1987. RU 2117117 C1, 10.08.1998. RU 2136822 C1, 10.09.1999. RU 2102566 C1, 20.01.1998. US 43898

28.06.1983. FR 2551789 A, 15.03.1985.

Адрес для переписки:

660041, г.Красноярск, пр. Свободный, 82, КрасГАСА

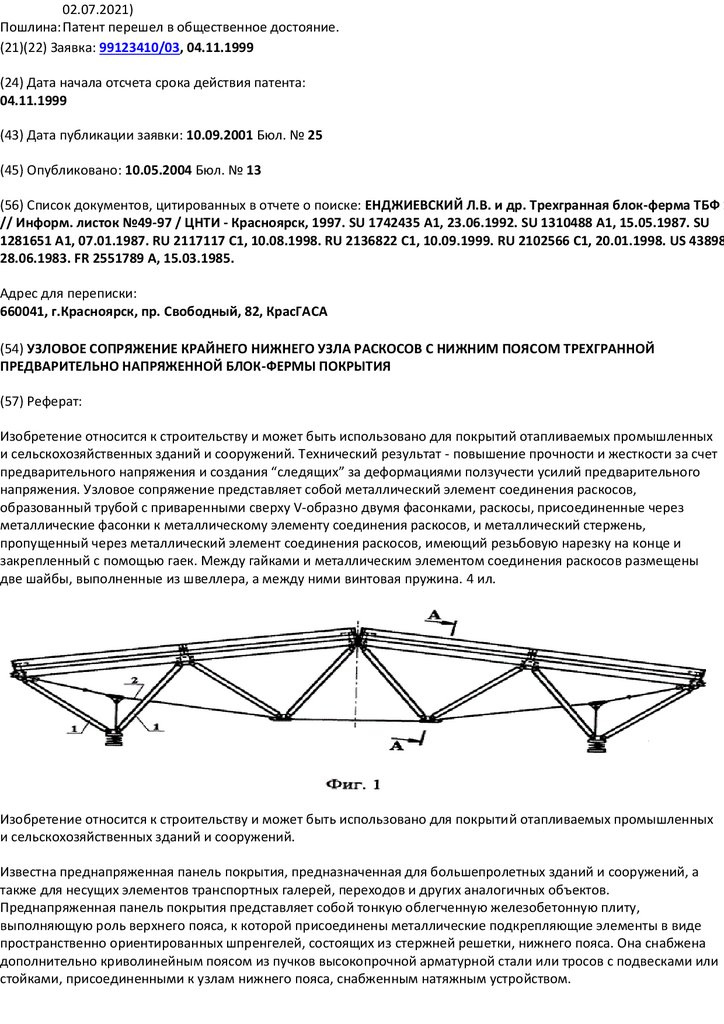

(54) УЗЛОВОЕ СОПРЯЖЕНИЕ КРАЙНЕГО НИЖНЕГО УЗЛА РАСКОСОВ С НИЖНИМ ПОЯСОМ ТРЕХГРАННОЙ

ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ БЛОК-ФЕРМЫ ПОКРЫТИЯ

(57) Реферат:

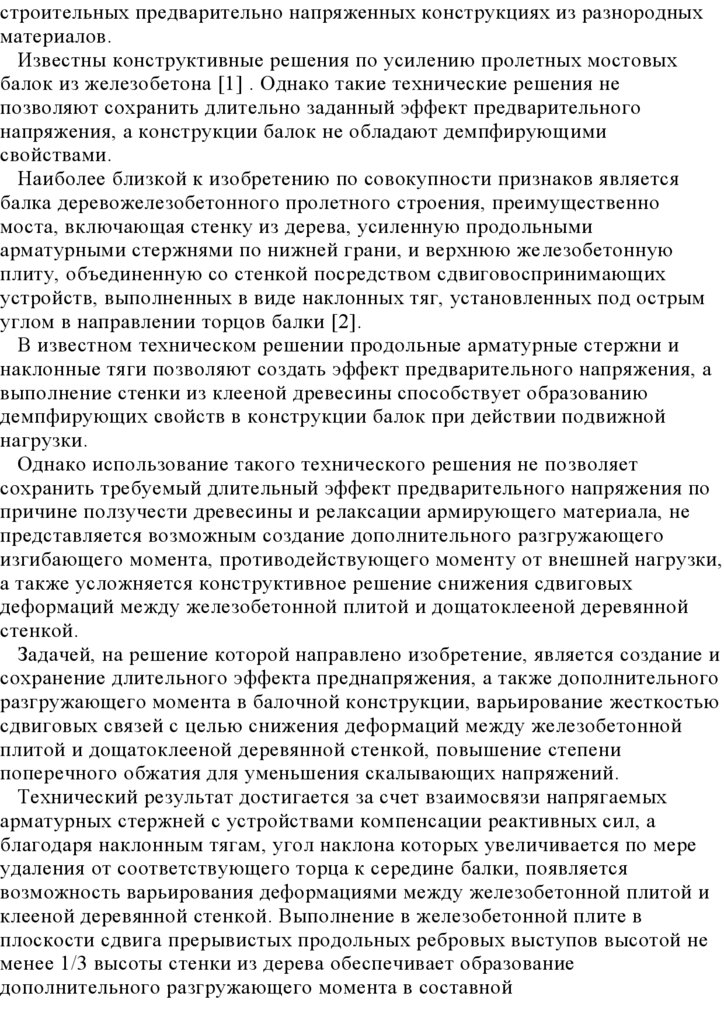

Изобретение относится к строительству и может быть использовано для покрытий отапливаемых промышленных

и сельскохозяйственных зданий и сооружений. Технический результат - повышение прочности и жесткости за счет

предварительного напряжения и создания “следящих” за деформациями ползучести усилий предварительного

напряжения. Узловое сопряжение представляет собой металлический элемент соединения раскосов,

образованный трубой с приваренными сверху V-образно двумя фасонками, раскосы, присоединенные через

металлические фасонки к металлическому элементу соединения раскосов, и металлический стержень,

пропущенный через металлический элемент соединения раскосов, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек. Между гайками и металлическим элементом соединения раскосов размещены

две шайбы, выполненные из швеллера, а между ними винтовая пружина. 4 ил.

Изобретение относится к строительству и может быть использовано для покрытий отапливаемых промышленных

и сельскохозяйственных зданий и сооружений.

Известна преднапряженная панель покрытия, предназначенная для большепролетных зданий и сооружений, а

также для несущих элементов транспортных галерей, переходов и других аналогичных объектов.

Преднапряженная панель покрытия представляет собой тонкую облегченную железобетонную плиту,

выполняющую роль верхнего пояса, к которой присоединены металлические подкрепляющие элементы в виде

пространственно ориентированных шпренгелей, состоящих из стержней решетки, нижнего пояса. Она снабжена

дополнительно криволинейным поясом из пучков высокопрочной арматурной стали или тросов с подвесками или

стойками, присоединенными к узлам нижнего пояса, снабженным натяжным устройством.

30.

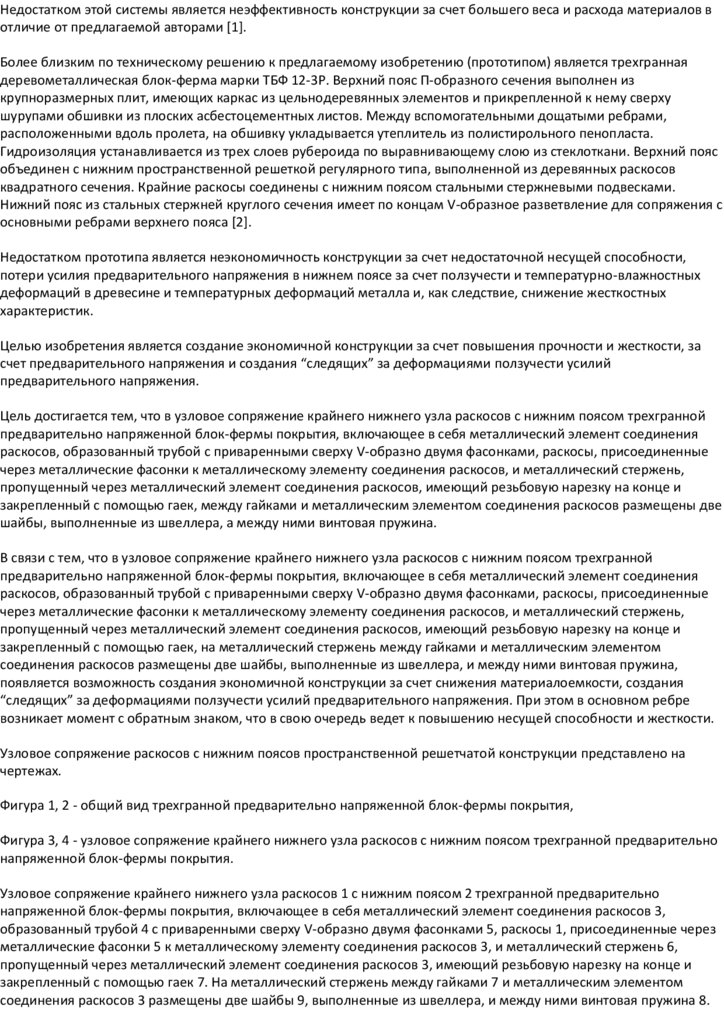

Недостатком этой системы является неэффективность конструкции за счет большего веса и расхода материалов вотличие от предлагаемой авторами *1+.

Более близким по техническому решению к предлагаемому изобретению (прототипом) является трехгранная

деревометаллическая блок-ферма марки ТБФ 12-3Р. Верхний пояс П-образного сечения выполнен из

крупноразмерных плит, имеющих каркас из цельнодеревянных элементов и прикрепленной к нему сверху

шурупами обшивки из плоских асбестоцементных листов. Между вспомогательными дощатыми ребрами,

расположенными вдоль пролета, на обшивку укладывается утеплитель из полистирольного пенопласта.

Гидроизоляция устанавливается из трех слоев рубероида по выравнивающему слою из стеклоткани. Верхний пояс

объединен с нижним пространственной решеткой регулярного типа, выполненной из деревянных раскосов

квадратного сечения. Крайние раскосы соединены с нижним поясом стальными стержневыми подвесками.

Нижний пояс из стальных стержней круглого сечения имеет по концам V-образное разветвление для сопряжения с

основными ребрами верхнего пояса *2+.

Недостатком прототипа является неэкономичность конструкции за счет недостаточной несущей способности,

потери усилия предварительного напряжения в нижнем поясе за счет ползучести и температурно-влажностных

деформаций в древесине и температурных деформаций металла и, как следствие, снижение жесткостных

характеристик.

Целью изобретения является создание экономичной конструкции за счет повышения прочности и жесткости, за

счет предварительного напряжения и создания “следящих” за деформациями ползучести усилий

предварительного напряжения.

Цель достигается тем, что в узловое сопряжение крайнего нижнего узла раскосов с нижним поясом трехгранной

предварительно напряженной блок-фермы покрытия, включающее в себя металлический элемент соединения

раскосов, образованный трубой с приваренными сверху V-образно двумя фасонками, раскосы, присоединенные

через металлические фасонки к металлическому элементу соединения раскосов, и металлический стержень,

пропущенный через металлический элемент соединения раскосов, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек, между гайками и металлическим элементом соединения раскосов размещены две

шайбы, выполненные из швеллера, а между ними винтовая пружина.

В связи с тем, что в узловое сопряжение крайнего нижнего узла раскосов с нижним поясом трехгранной

предварительно напряженной блок-фермы покрытия, включающее в себя металлический элемент соединения

раскосов, образованный трубой с приваренными сверху V-образно двумя фасонками, раскосы, присоединенные

через металлические фасонки к металлическому элементу соединения раскосов, и металлический стержень,

пропущенный через металлический элемент соединения раскосов, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек, на металлический стержень между гайками и металлическим элементом

соединения раскосов размещены две шайбы, выполненные из швеллера, и между ними винтовая пружина,

появляется возможность создания экономичной конструкции за счет снижения материалоемкости, создания

“следящих” за деформациями ползучести усилий предварительного напряжения. При этом в основном ребре

возникает момент с обратным знаком, что в свою очередь ведет к повышению несущей способности и жесткости.

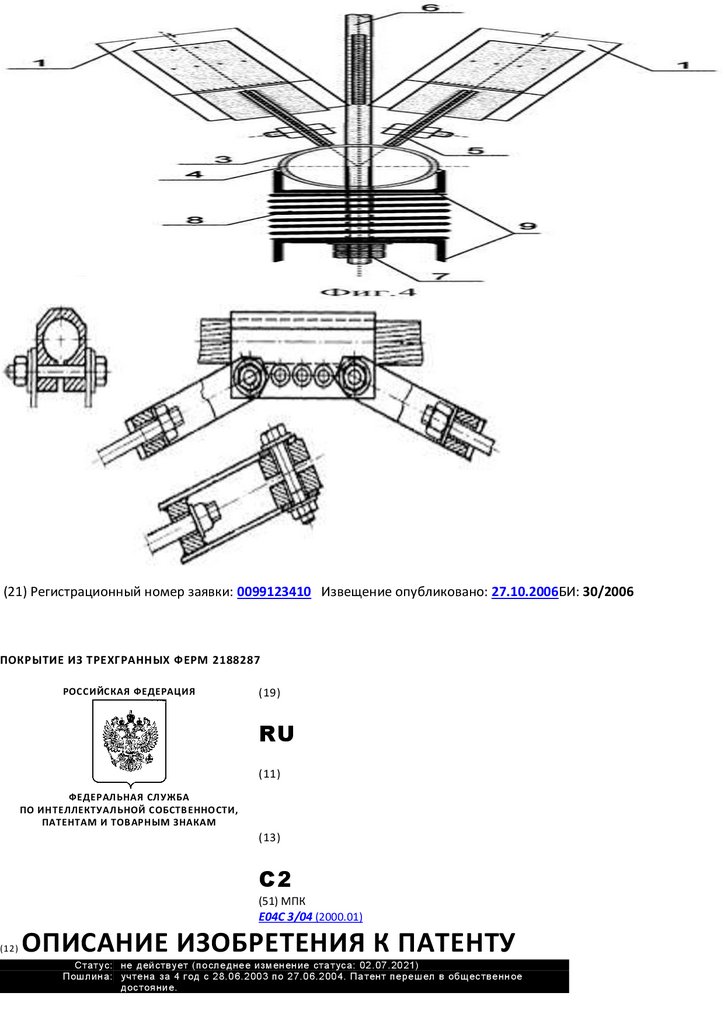

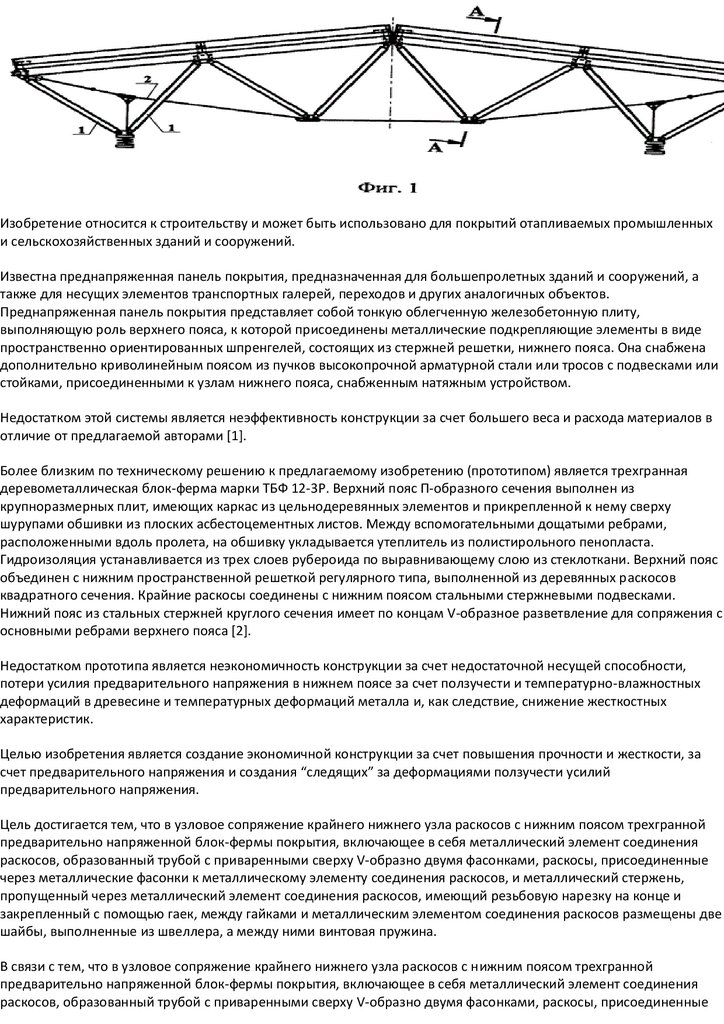

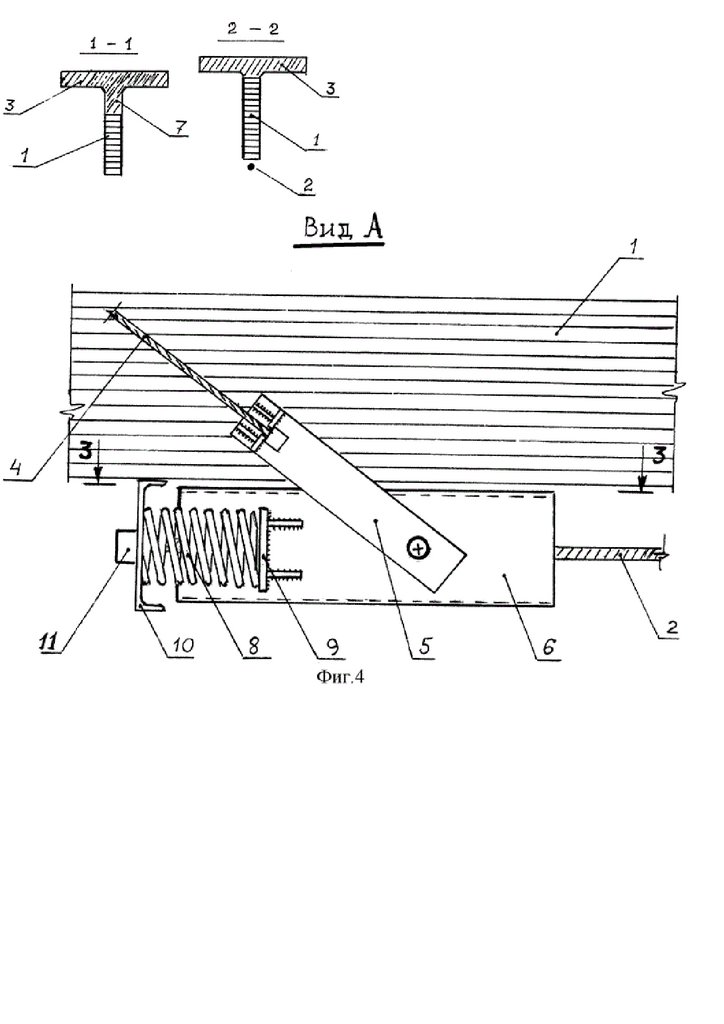

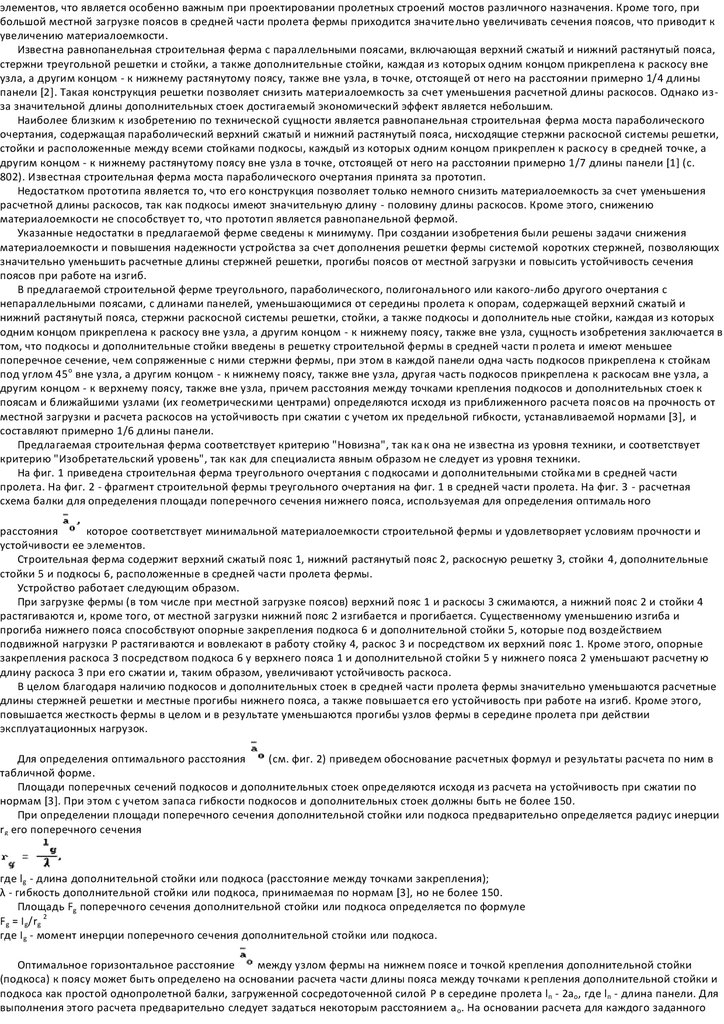

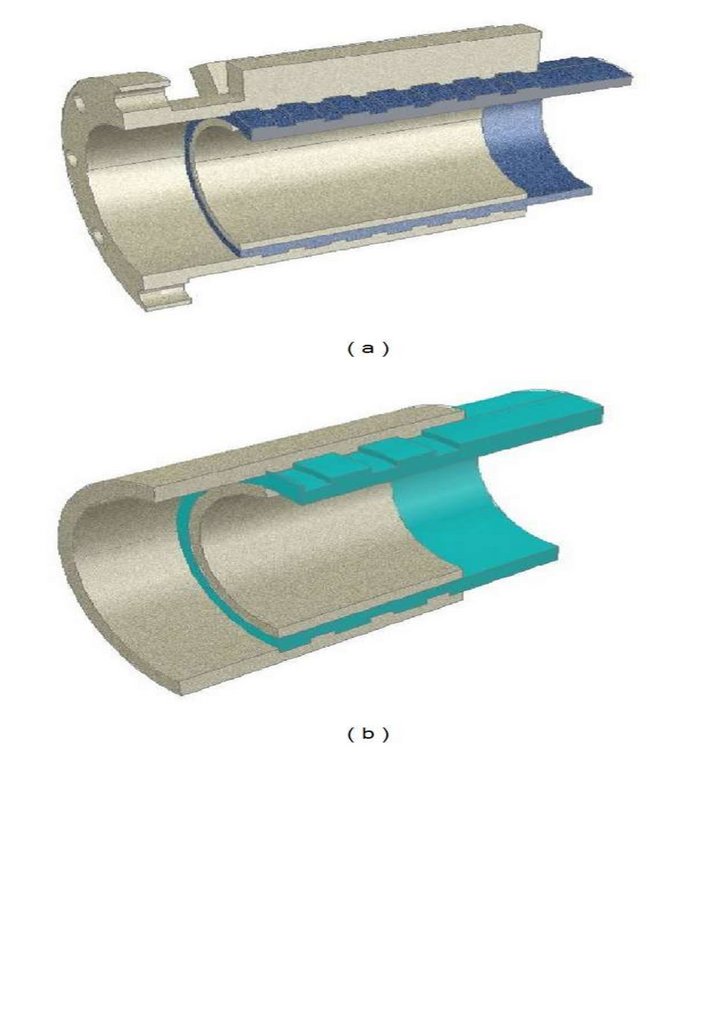

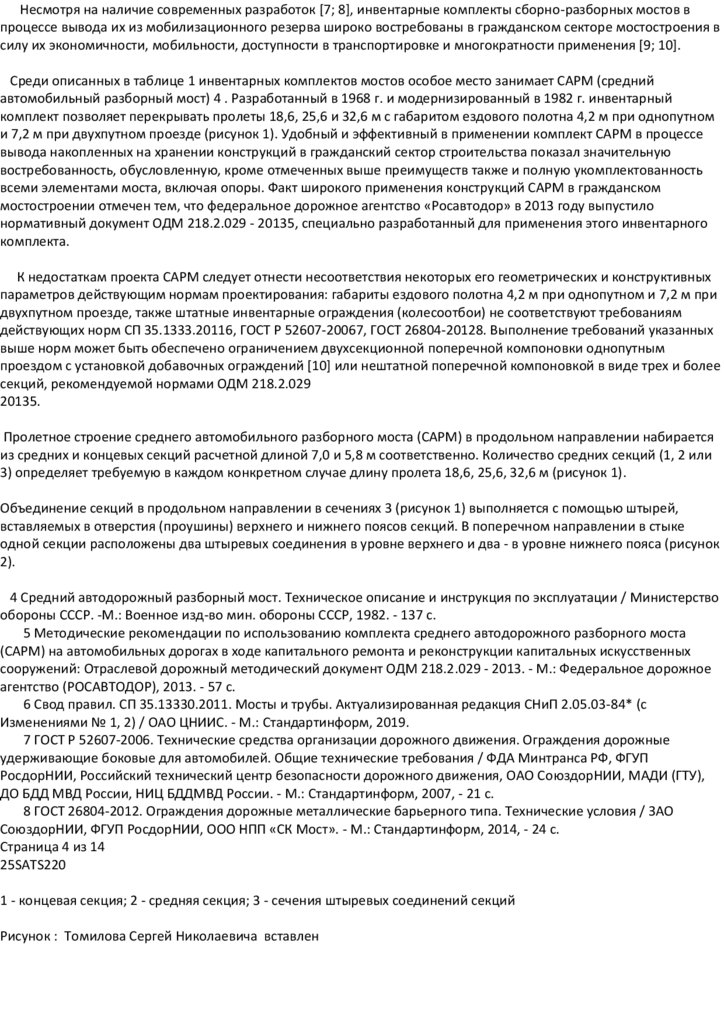

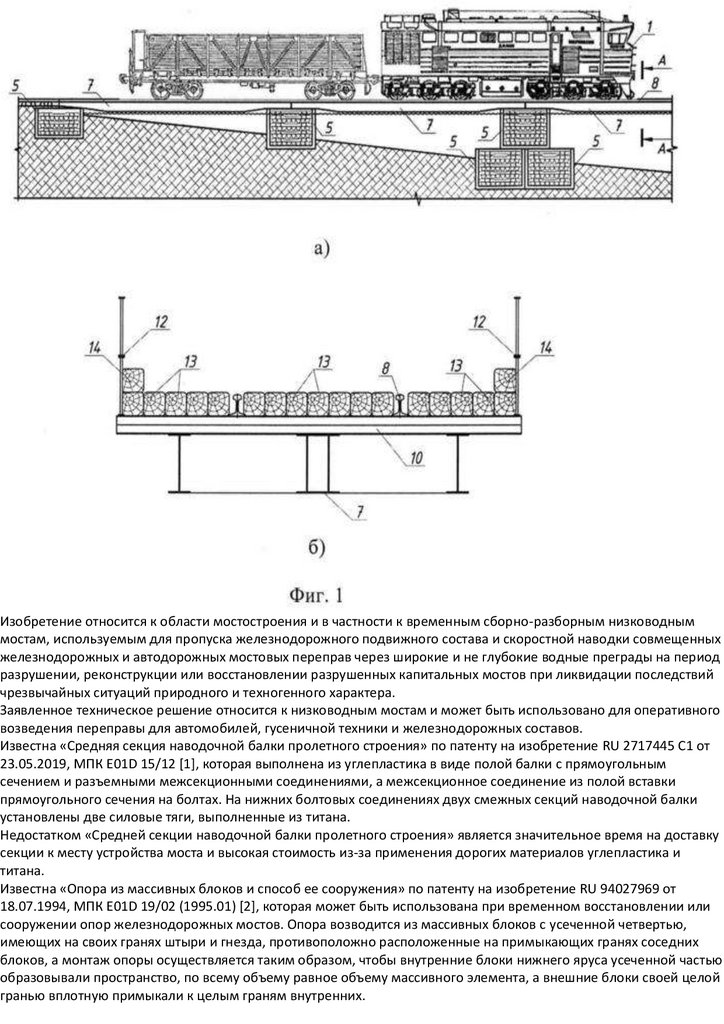

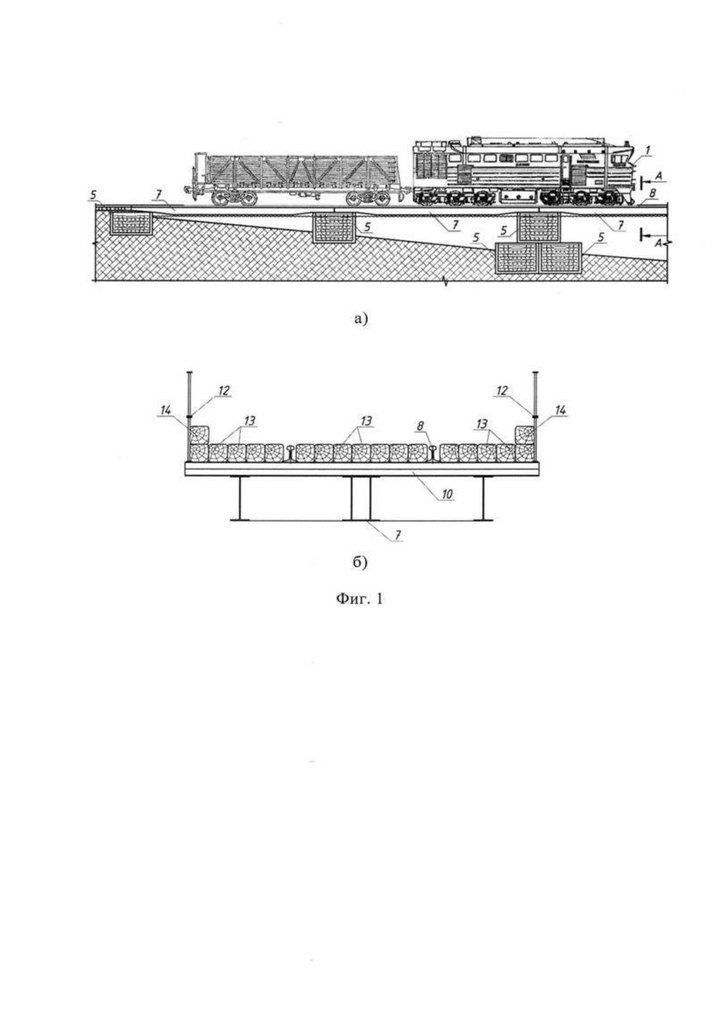

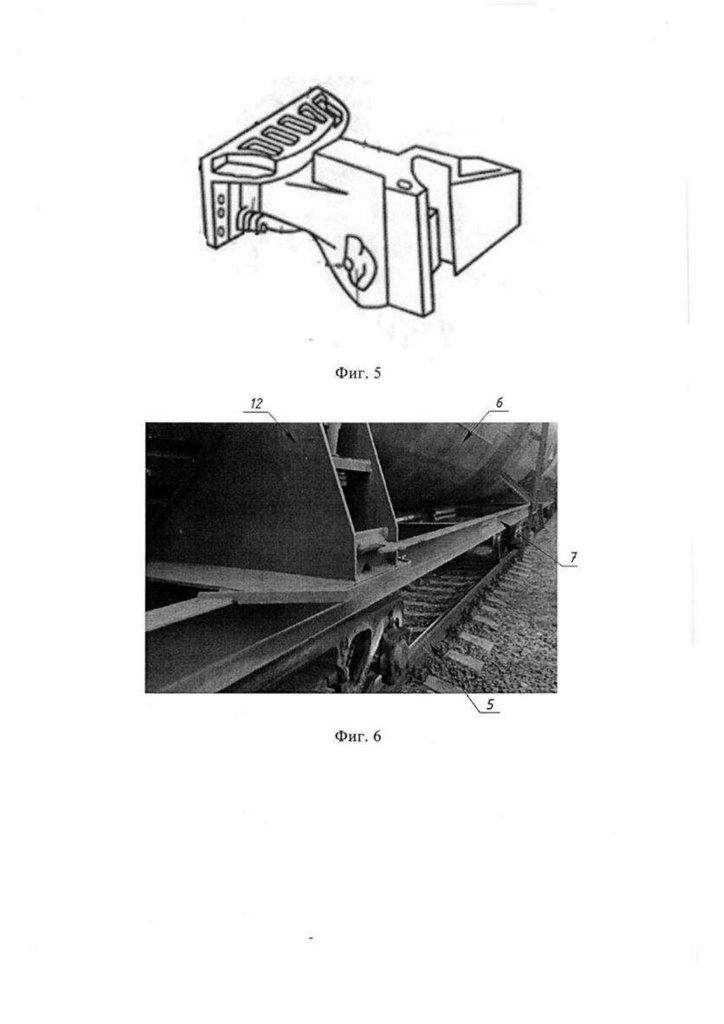

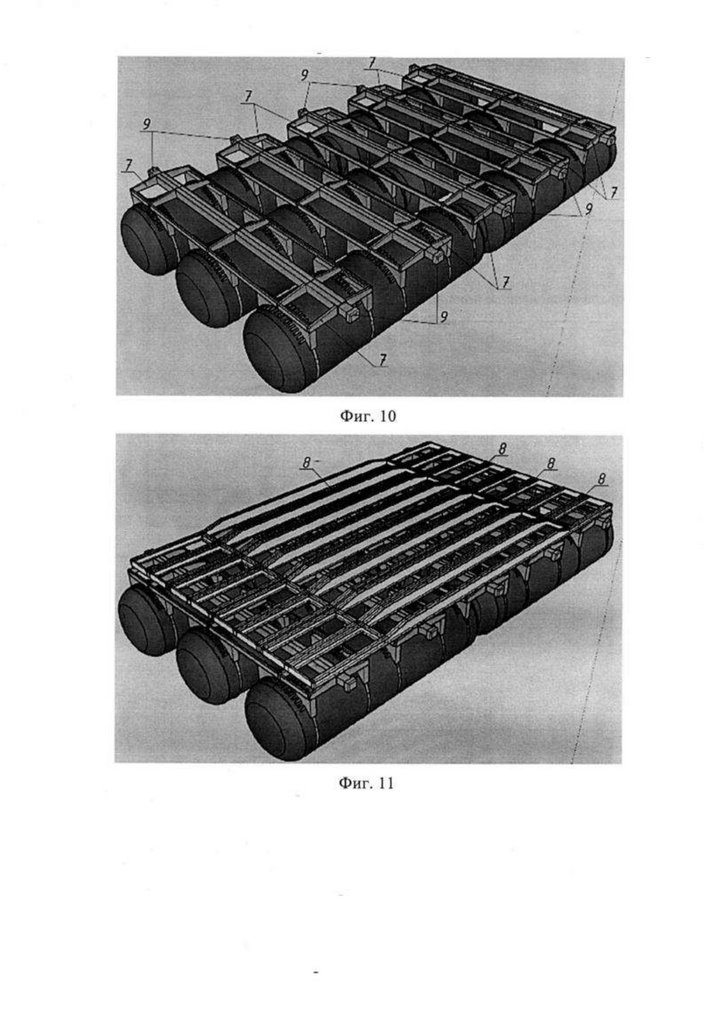

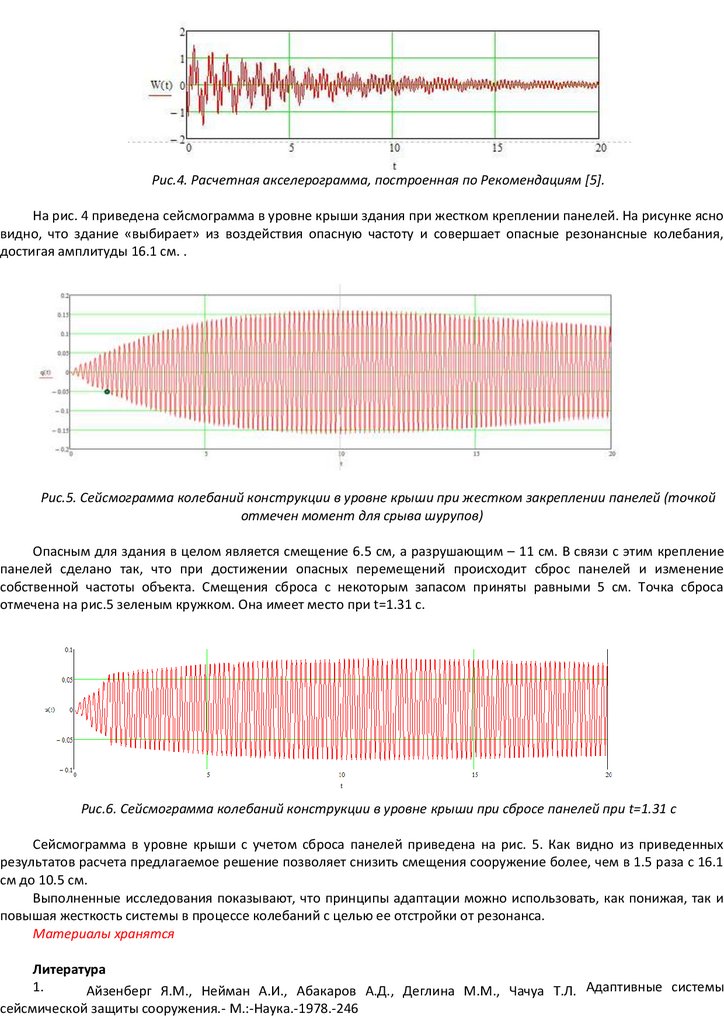

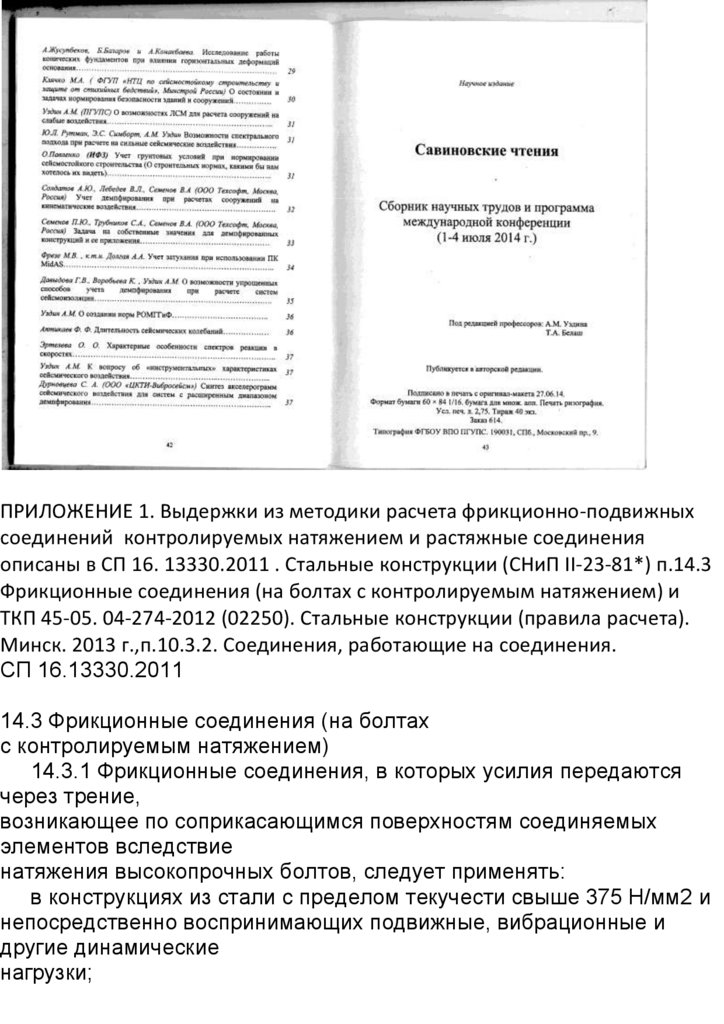

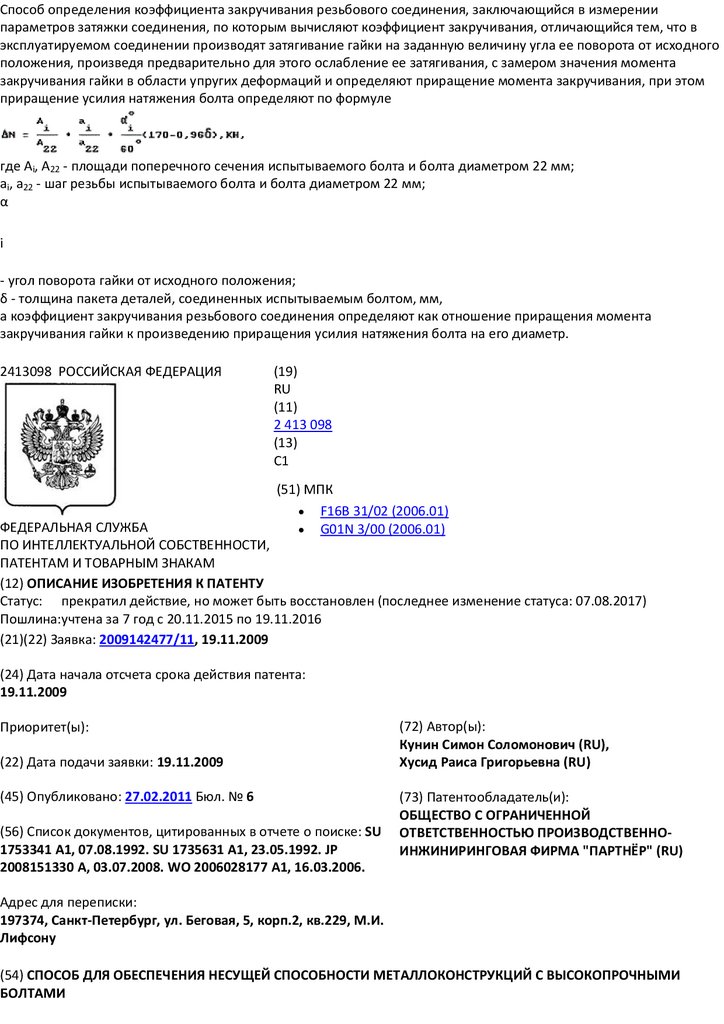

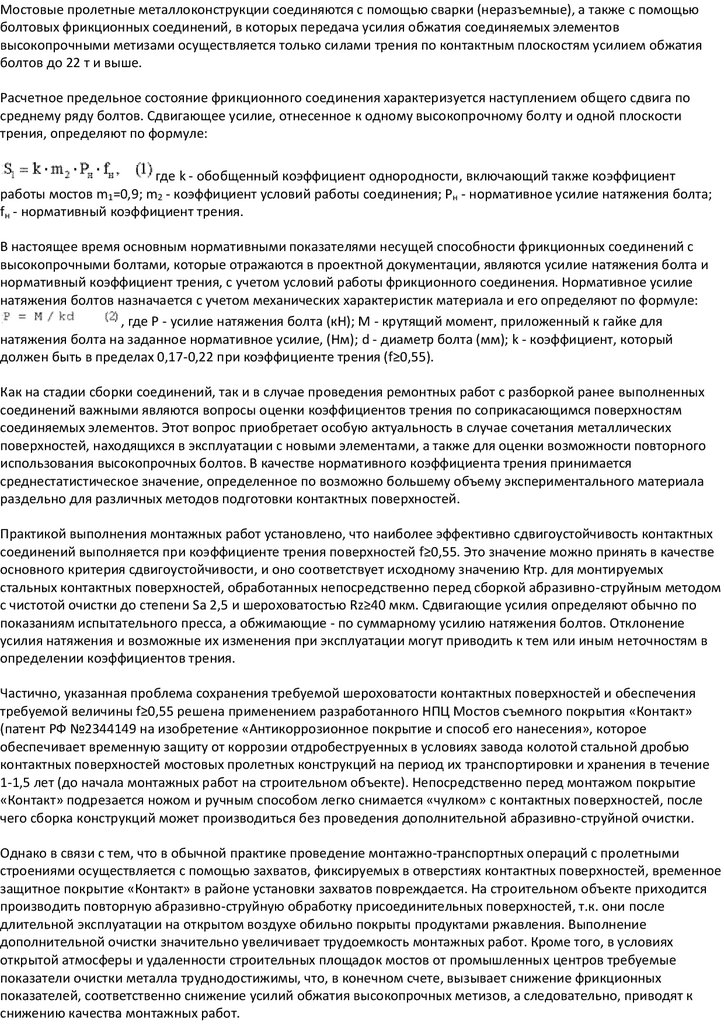

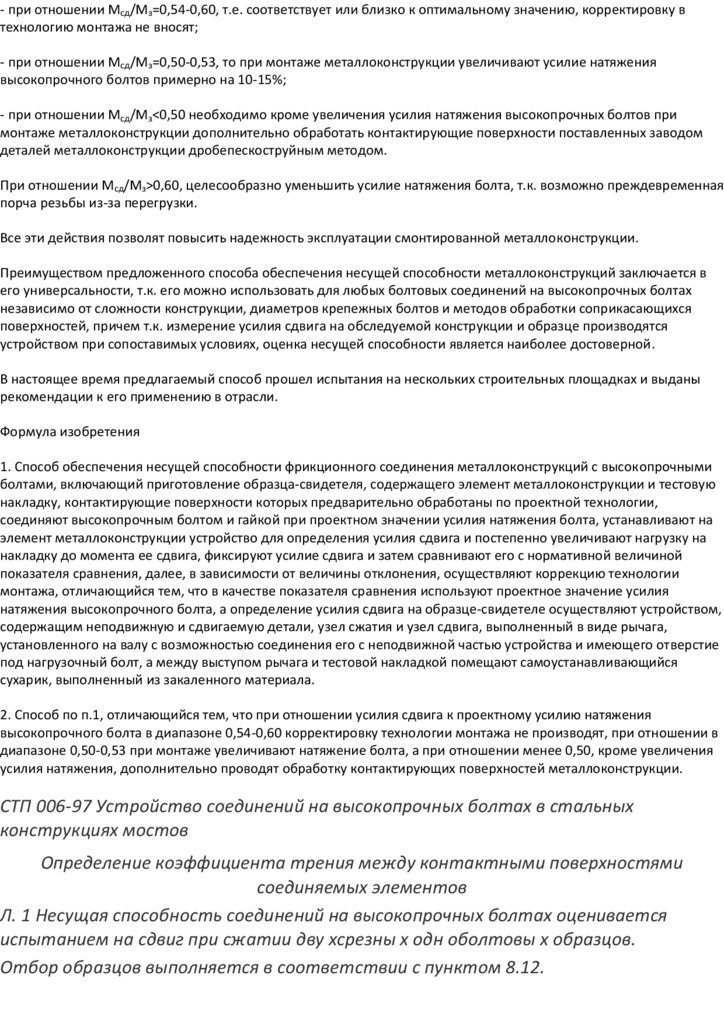

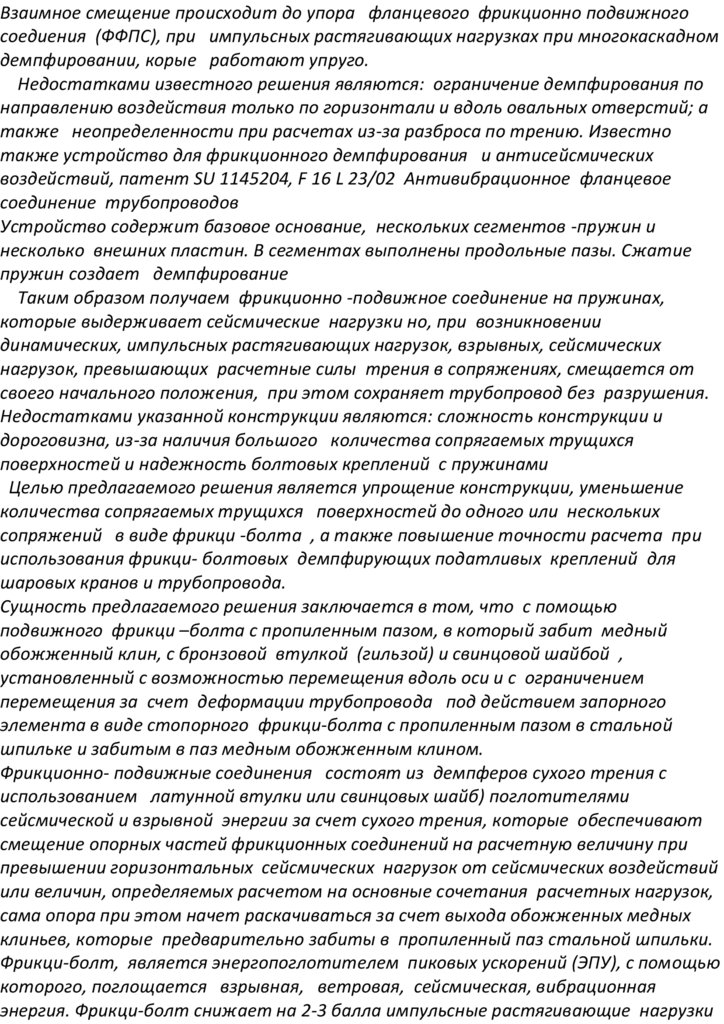

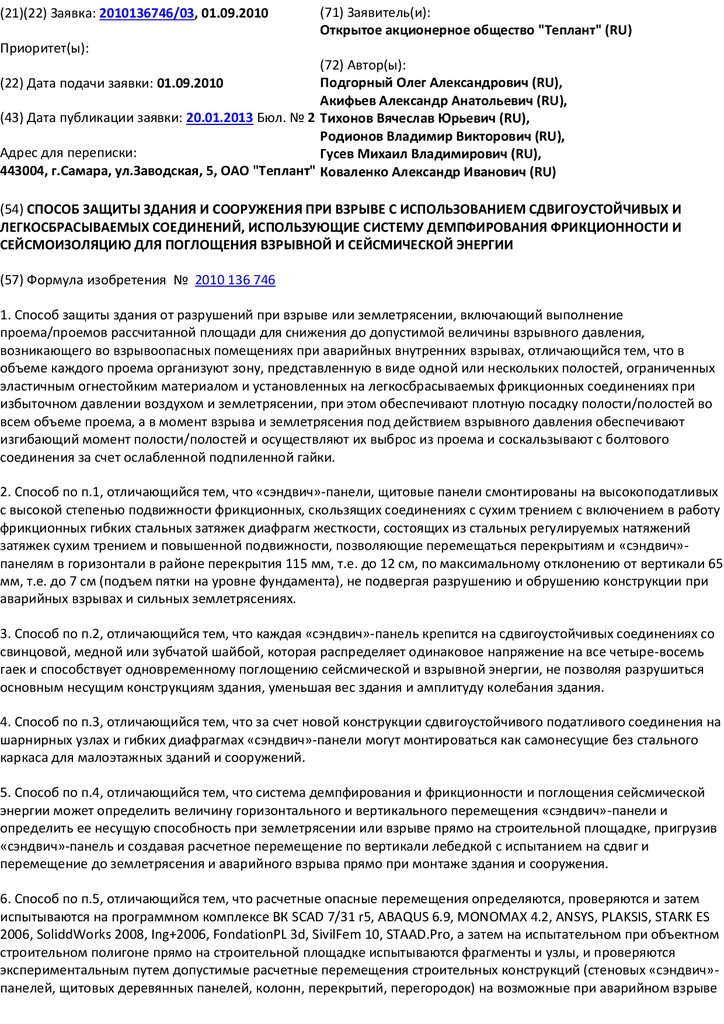

Узловое сопряжение раскосов с нижним поясов пространственной решетчатой конструкции представлено на

чертежах.

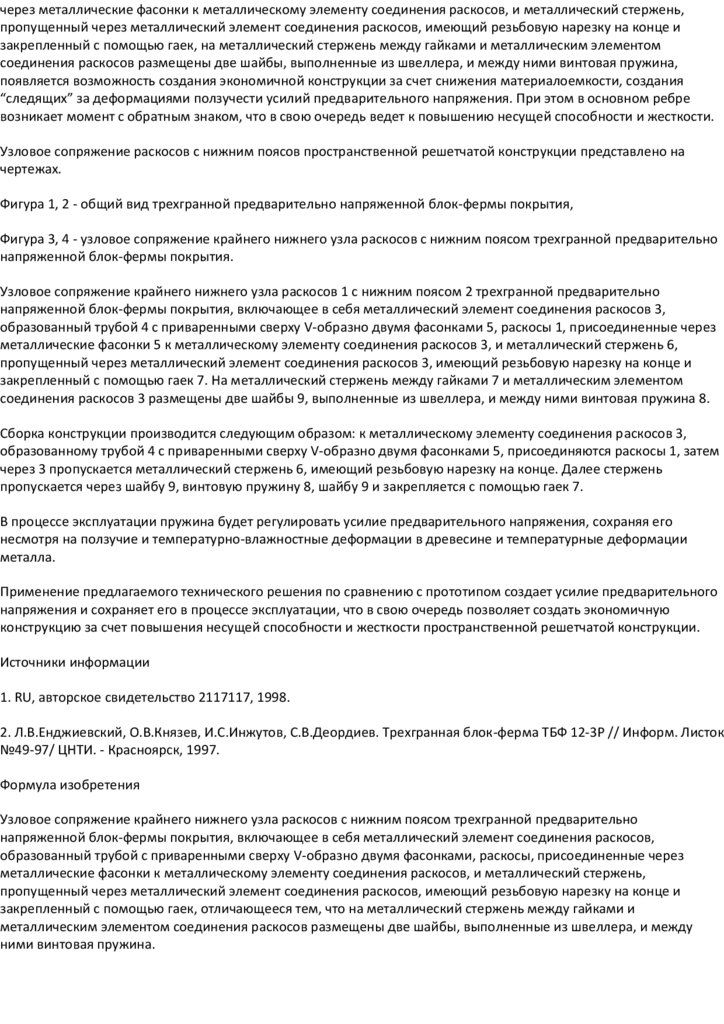

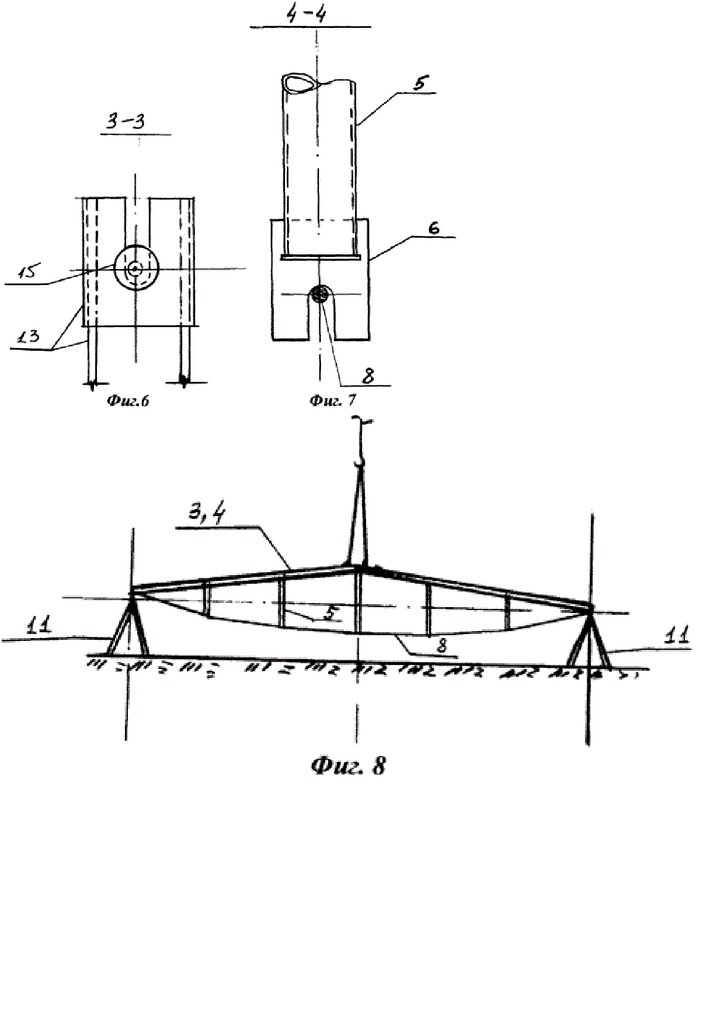

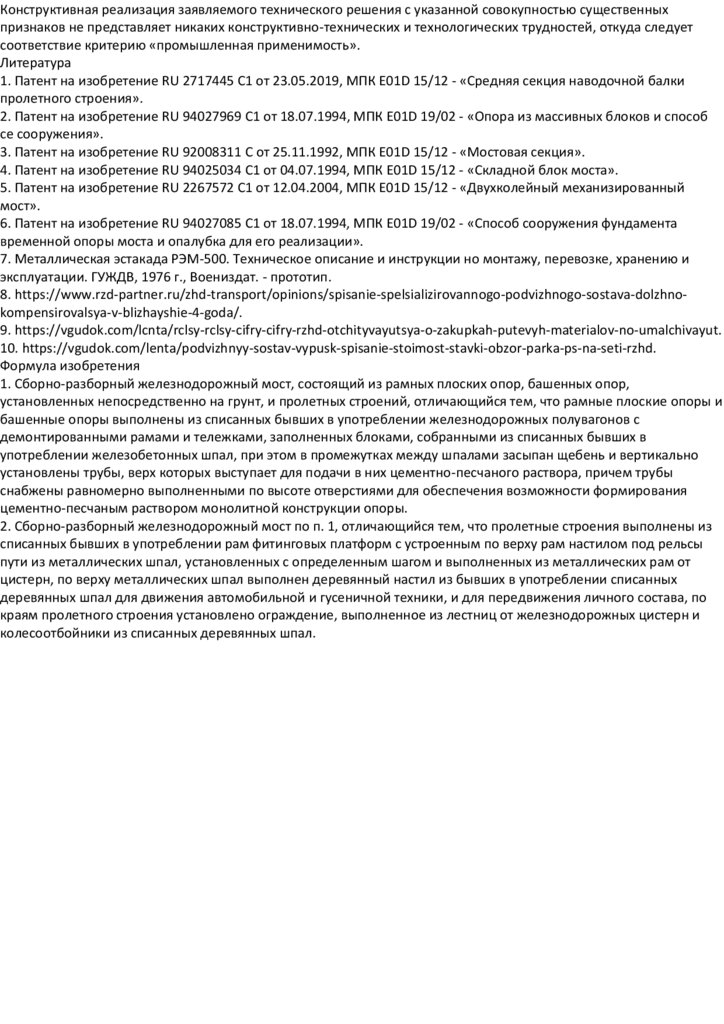

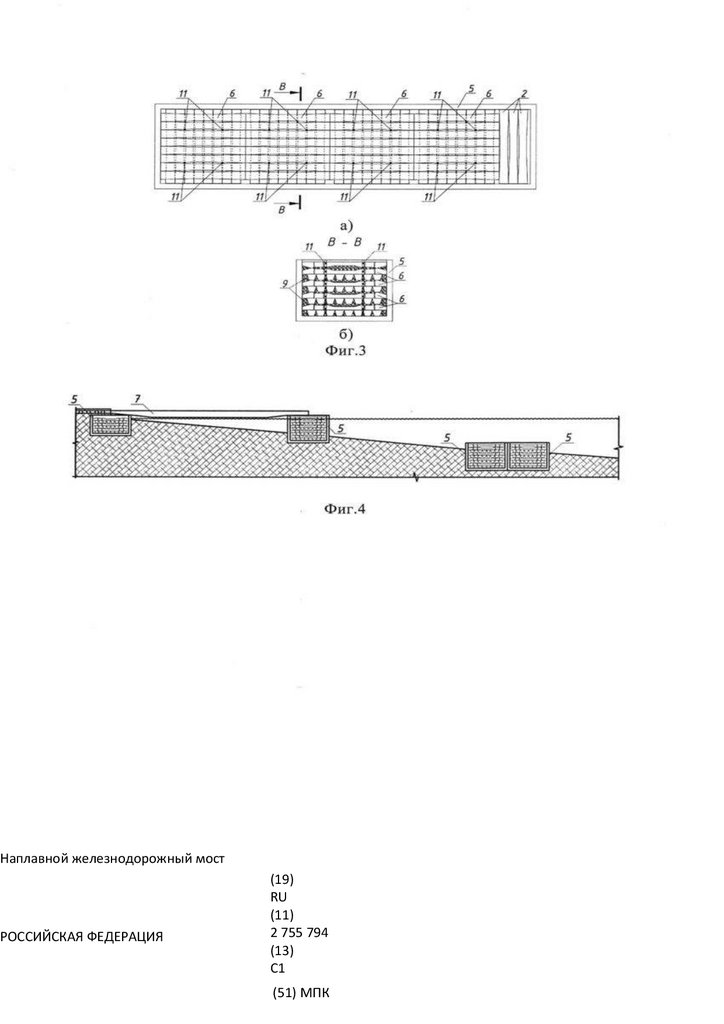

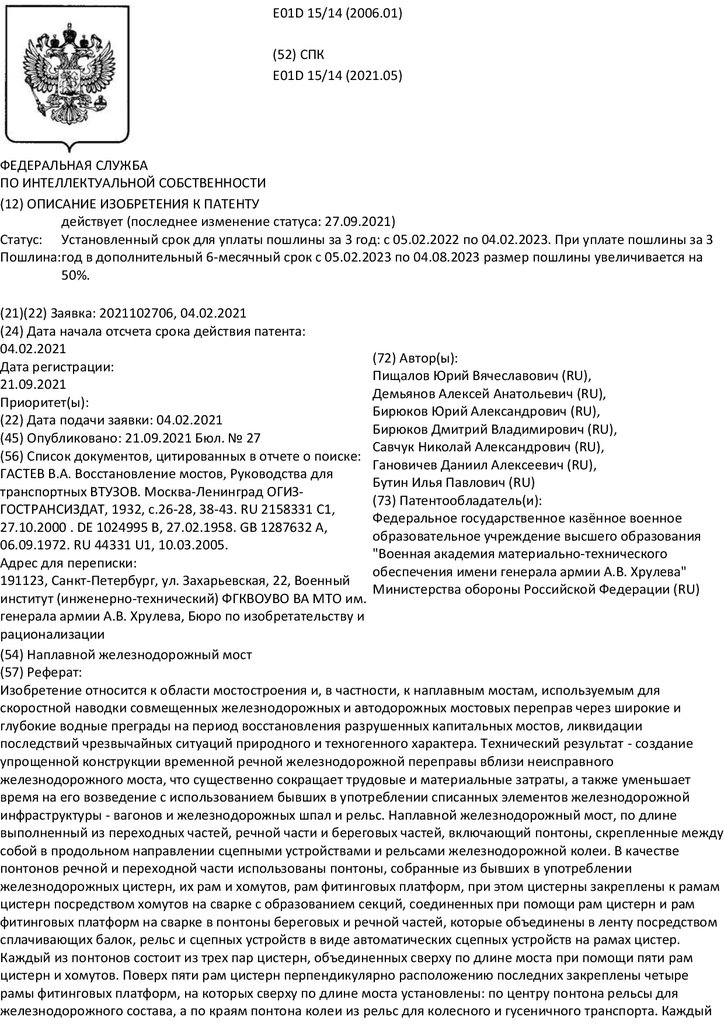

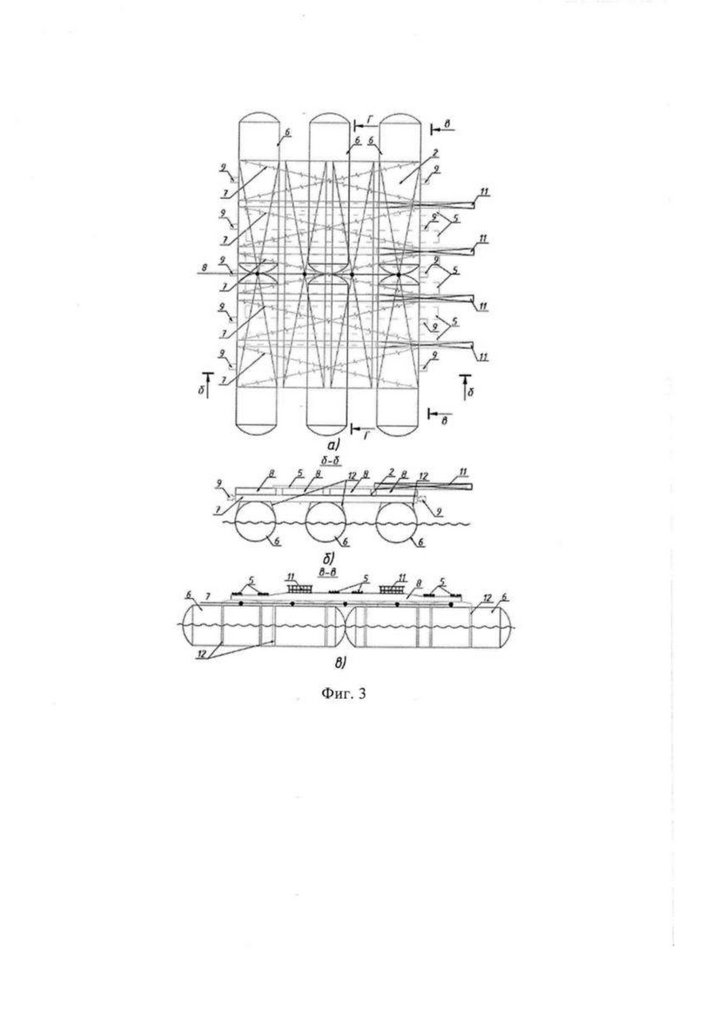

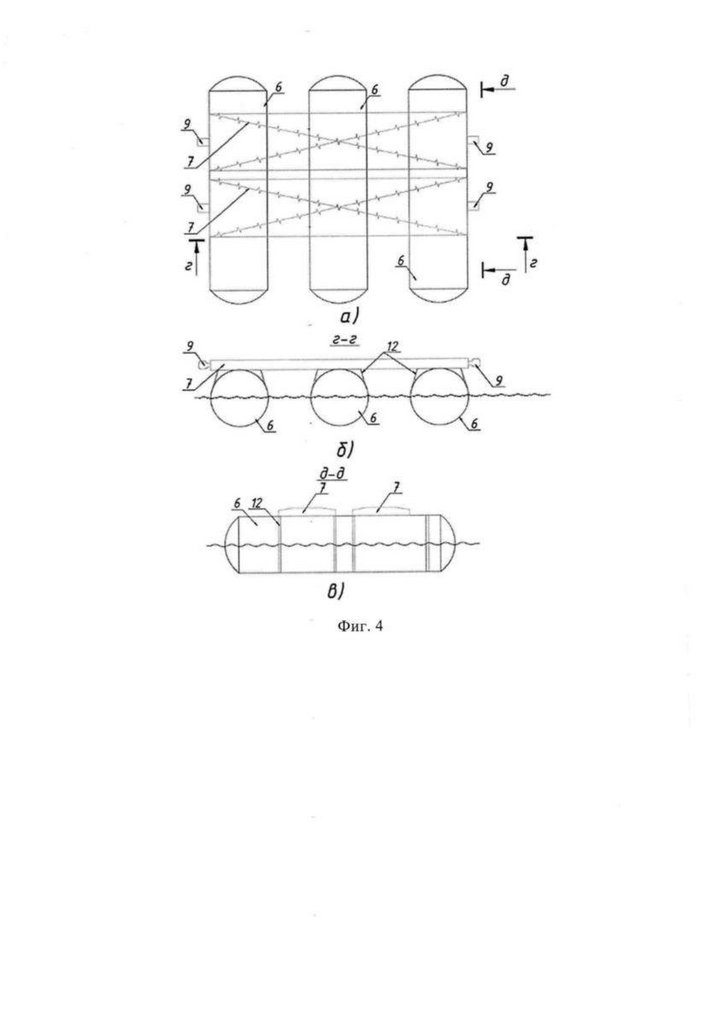

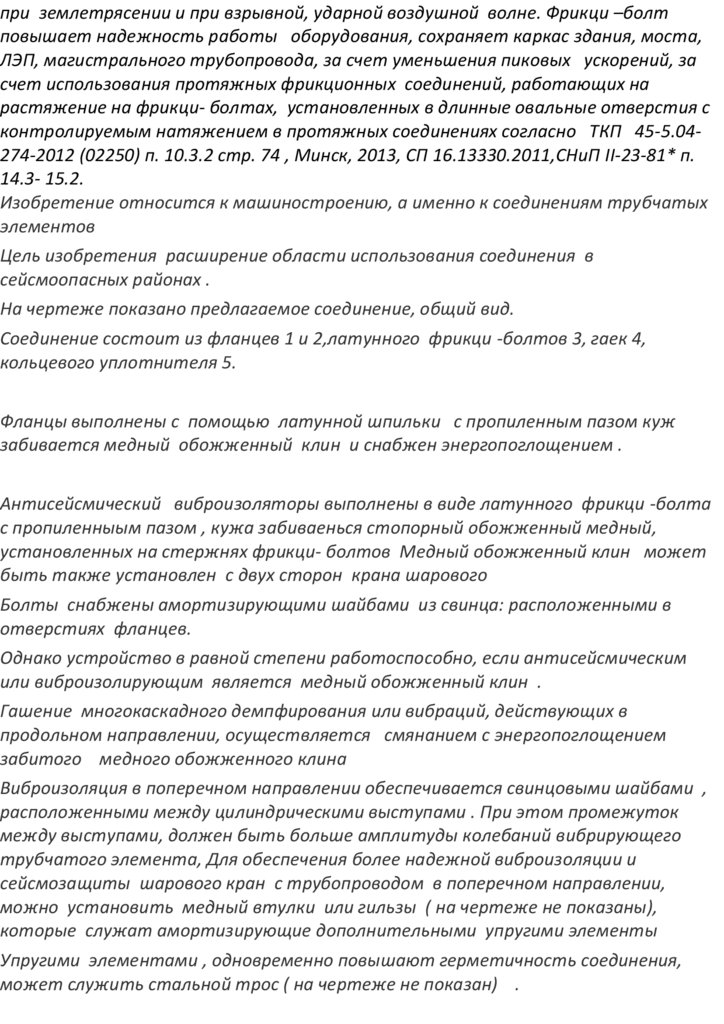

Фигура 1, 2 - общий вид трехгранной предварительно напряженной блок-фермы покрытия,

Фигура 3, 4 - узловое сопряжение крайнего нижнего узла раскосов с нижним поясом трехгранной предварительно

напряженной блок-фермы покрытия.

Узловое сопряжение крайнего нижнего узла раскосов 1 с нижним поясом 2 трехгранной предварительно

напряженной блок-фермы покрытия, включающее в себя металлический элемент соединения раскосов 3,

образованный трубой 4 с приваренными сверху V-образно двумя фасонками 5, раскосы 1, присоединенные через

металлические фасонки 5 к металлическому элементу соединения раскосов 3, и металлический стержень 6,

пропущенный через металлический элемент соединения раскосов 3, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек 7. На металлический стержень между гайками 7 и металлическим элементом

соединения раскосов 3 размещены две шайбы 9, выполненные из швеллера, и между ними винтовая пружина 8.

31.

Сборка конструкции производится следующим образом: к металлическому элементу соединения раскосов 3,образованному трубой 4 с приваренными сверху V-образно двумя фасонками 5, присоединяются раскосы 1, затем

через 3 пропускается металлический стержень 6, имеющий резьбовую нарезку на конце. Далее стержень

пропускается через шайбу 9, винтовую пружину 8, шайбу 9 и закрепляется с помощью гаек 7.

В процессе эксплуатации пружина будет регулировать усилие предварительного напряжения, сохраняя его

несмотря на ползучие и температурно-влажностные деформации в древесине и температурные деформации

металла.

Применение предлагаемого технического решения по сравнению с прототипом создает усилие предварительного

напряжения и сохраняет его в процессе эксплуатации, что в свою очередь позволяет создать экономичную

конструкцию за счет повышения несущей способности и жесткости пространственной решетчатой конструкции.

Источники информации

1. RU, авторское свидетельство 2117117, 1998.

2. Л.В.Енджиевский, О.В.Князев, И.С.Инжутов, С.В.Деордиев. Трехгранная блок-ферма ТБФ 12-3Р // Информ. Листок

№49-97/ ЦНТИ. - Красноярск, 1997.

Формула изобретения

Узловое сопряжение крайнего нижнего узла раскосов с нижним поясом трехгранной предварительно

напряженной блок-фермы покрытия, включающее в себя металлический элемент соединения раскосов,

образованный трубой с приваренными сверху V-образно двумя фасонками, раскосы, присоединенные через

металлические фасонки к металлическому элементу соединения раскосов, и металлический стержень,

пропущенный через металлический элемент соединения раскосов, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек, отличающееся тем, что на металлический стержень между гайками и

металлическим элементом соединения раскосов размещены две шайбы, выполненные из швеллера, и между

ними винтовая пружина.

32.

33.

34.

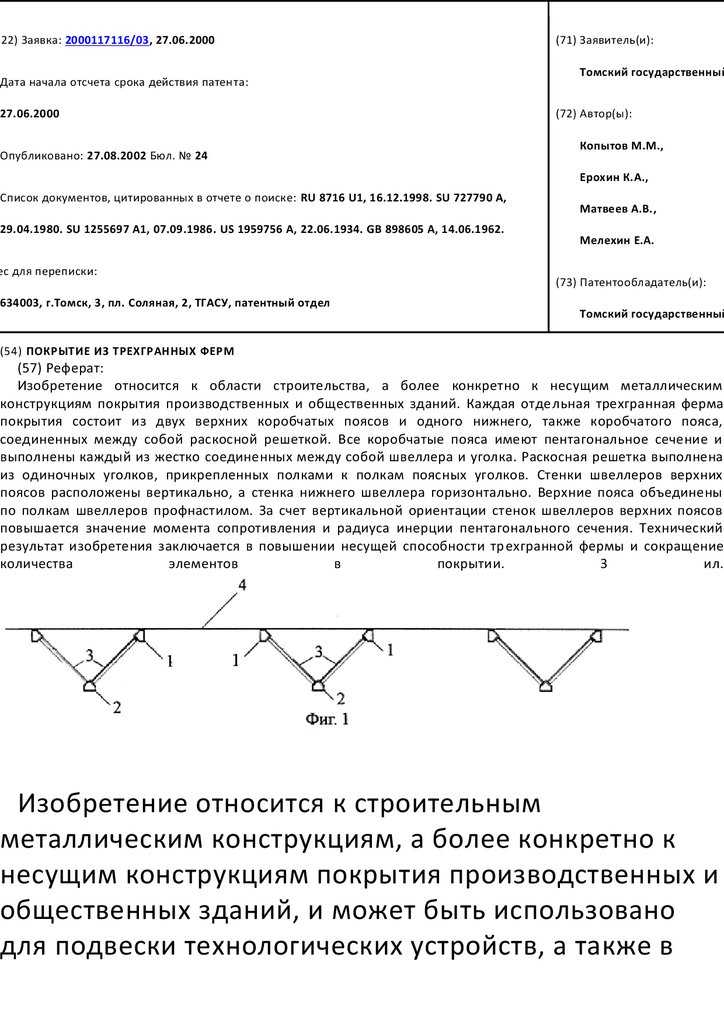

(21) Регистрационный номер заявки: 0099123410 Извещение опубликовано: 27.10.2006БИ: 30/2006ПОКРЫТИЕ ИЗ ТРЕХГРАННЫХ ФЕРМ 2188287

(12)

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

(11)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ,

ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ

(13)

C2

(51) МПК

E04C 3/04 (2000.01)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Статус: не действует (последнее изменение статуса: 02.07.2021)

Пошлина: учтена за 4 год с 28.06.2003 по 27.06.2004. Патент перешел в общественное

достояние.

35.

(22) Заявка: 2000117116/03, 27.06.2000Дата начала отсчета срока действия патента:

27.06.2000

Опубликовано: 27.08.2002 Бюл. № 24

(71) Заявитель(и):

Томский государственный

(72) Автор(ы):

Копытов М.М.,

Ерохин К.А.,

Список документов, цитированных в отчете о поиске: RU 8716 U1, 16.12.1998. SU 727790 А,

29.04.1980. SU 1255697 А1, 07.09.1986. US 1959756 А, 22.06.1934. GB 898605 А, 14.06.1962.

ес для переписки:

634003, г.Томск, 3, пл. Соляная, 2, ТГАСУ, патентный отдел

Матвеев А.В.,

Мелехин Е.А.

(73) Патентообладатель(и):

Томский государственный

(54) ПОКРЫТИЕ ИЗ ТРЕХГРАННЫХ ФЕРМ

(57) Реферат:

Изобретение относится к области строительства, а более конкретно к несущим металлическим

конструкциям покрытия производственных и общественных зданий. Каждая отде льная трехгранная ферма

покрытия состоит из двух верхних коробчатых поясов и одного нижнего, также коробчатого пояса,

соединенных между собой раскосной решеткой. Все коробчатые пояса имеют пентагональное сечение и

выполнены каждый из жестко соединенных между собой швеллера и уголка. Раскосная решетка выполнена

из одиночных уголков, прикрепленных полками к полкам поясных уголков. Стенки швеллеров верхних

поясов расположены вертикально, а стенка нижнего швеллера горизонтально. Верхние пояса объединены

по полкам швеллеров профнастилом. За счет вертикальной ориентации стенок швеллеров верхних поясов

повышается значение момента сопротивления и радиуса инерции пентагонального сечения. Технический

результат изобретения заключается в повышении несущей способности тр ехгранной фермы и сокращение

количества

элементов

в

покрытии.

3

ил.

Изобретение относится к строительным

металлическим конструкциям, а более конкретно к

несущим конструкциям покрытия производственных и

общественных зданий, и может быть использовано

для подвески технологических устройств, а также в

36.

качестве перекрытий, элементов комбинированныхсистем.

Известны устройства бесфасоночных покрытий из

трехгранных ферм с поясами и наклонной решеткой

из круглых труб *1+. По верхним поясам этих ферм

уложены прогоны, на которые опираются

ограждающие конструкции. Недостатком таких

покрытий является большое количество прогонов и

сложность выполнения пространственных узлов

сопряжении труб, что ведет к повышенному расходу

металла и трудоемкости изготовления. Известны

также устройства беспрогонных покрытий из

трехгранных ферм *2+ с коробчатым сечением двух

верхних поясов, образованных из состыкованных

уголков и нижним поясом из одиночного уголка, к

которым с помощью фасонок прикреплены раскосы.

Недостатком таких покрытий является большое

количество фасонок, необходимость делать вырезы в

полках уголков для пропуска фасонок, что также ведет

к повышенному расходу металла и трудоемкости

изготовления.

Наиболее близким к заявляемому покрытию

является складчатое покрытие из наклонных ферм *3+.

Оно состоит из непрерывной системы плоских ферм,

наклоненных под углом 45 o к вертикальной

плоскости. Каждая смежная ферма имеет общий пояс:

либо верхний, представляющий собой пятигранный

профиль сечения, образованный из состыкованного

37.

швеллера и уголка; либо нижний, образованный изодиночного уголка, ориентированного обушком

вверх. К поясам торцами приварены раскосы из

одиночных уголков. Это позволяет реализовать

беспрогонное и бесфасоночное решение кровельного

покрытия и является экономичней аналогов. Однако

конструкция такого покрытия вынуждает

ориентировать пятигранный профиль сечения с

горизонтально расположенной стенкой швеллера, что

необходимо для образования складчатой системы.

Анализ показывает, что при такой ориентации поясов

на 25...45% снижается прочность сжато-изогнутого

стержня верхнего пояса, т.к. момент сопротивления и

радиус инерции сечения оказываются меньше, чем

при ортогональной ориентации этого же сечения.

Кроме того, непрерывная система складчатого

покрытия требует большого количества наклонных

ферм и необходимость выполнения вручную

большого объема работ на строительной площадке по

укрупнительной сборке конструкции. Раскосная

решетка таких ферм слабо нагружена и имеет

большой запас несущей способности, но без нее

невозможно образовать конструктивную форму

складчатого покрытия. Все это сопровождается

повышенным расходом металла и большой

трудоемкостью изготовления.

38.

Задача изобретения состоит в том, чтобы снизитьметаллоемкость и трудоемкость изготовления

покрытия при сохранении его несущей способности.

Задача решается следующим образом. В покрытии

из трехгранных ферм, объединенных профнастилом,

каждая из которых включает верхние коробчатые

пояса пентагонального сечения из жестко

соединенных между собой швеллеров и уголков,

нижний пояс, содержащий уголок, направленный

обушком вверх, и раскосную решетку, прикрепленную

к полкам поясных уголков, согласно изобретению

нижний пояс снабжен швеллером, жестко

соединенным с уголком и образующий с ним

пентагональное сечение; при этом стенки швеллеров

верхних и нижнего пояса ориентированы

ортогонально.

Таким образом, заявляемое устройство отличается

от прототипа тем, что:

- нижний пояс снабжен швеллером, жестко

соединенным с уголком и образующим с ним

пентагональное сечение;

- стенки швеллеров верхних и нижнего поясов

распложены ортогонально.

Это говорит о "новизне" заявляемого устройства.

Так как нижний пояс выполнен из пентагонального

сечения, а полки швеллеров верхних и нижнего пояса

ориентированы ортогонально, это позволило

увеличить площадь растянутого нижнего пояса с

39.

одновременным увеличением моментовсопротивления и радиусов инерции сжато-изогнутых

верхних поясов, т.е. повысить несущую способность

отдельной фермы. При этом большой запас несущей

способности раскосной решетки уменьшится и она

станет работать эффективней, что и позволило

дискретизировать систему несущих конструкций

покрытия из наклонных ферм. Благодаря

качественному изменению конструктивной формы

непрерывная складчатая система покрытия

превратилась в блочную, состоящую из трехгранных

ферм со свободным пространством между ними. Это

позволяет существенно сократить количество

элементов в покрытии, повысить несущую

способность поясов конструкции за счет оптимальной

ориентации их сечений и в совокупности существенно

снизить трудоемкость изготовления, металлоемкость

и стоимость.

Предлагаемая конструкция позволяет осуществить

полное заводское изготовление и сборку трехгранной

фермы, удобна при транспортировке и монтаже.

Таким образом, при сохранении и соблюдении всех

необходимых рабочих параметров заявляемая

конструкция требует в сравнении с прототипом

меньше металла, меньшего количества элементов,

что в итоге приводит к снижению металлоемкости,

трудоемкости и стоимости при сохранении несущей

способности покрытия.

40.

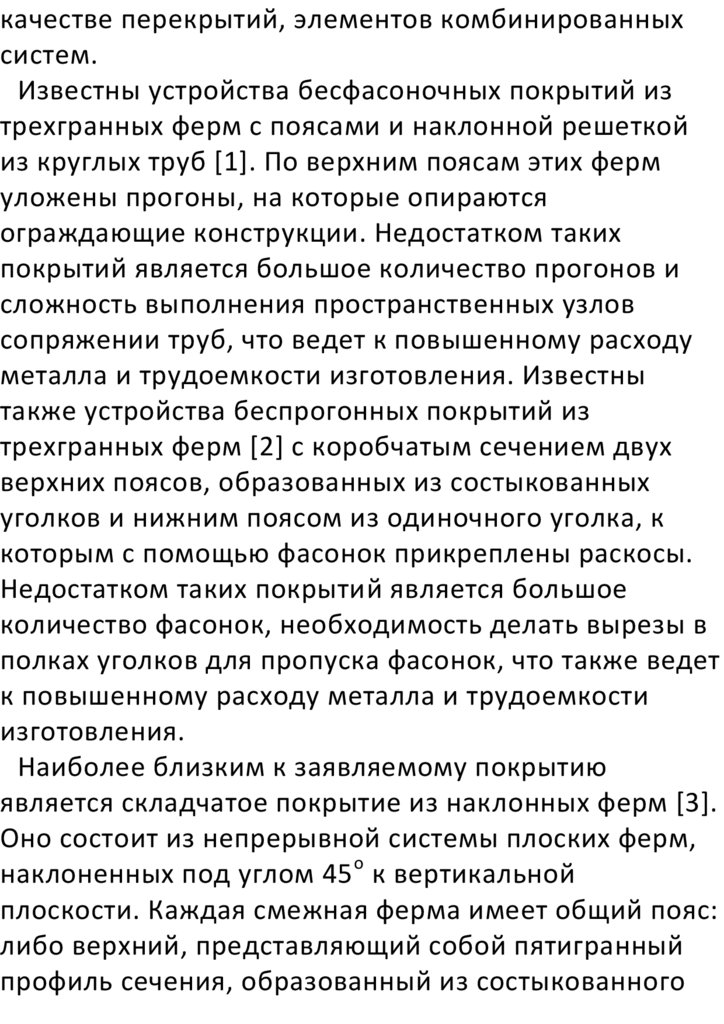

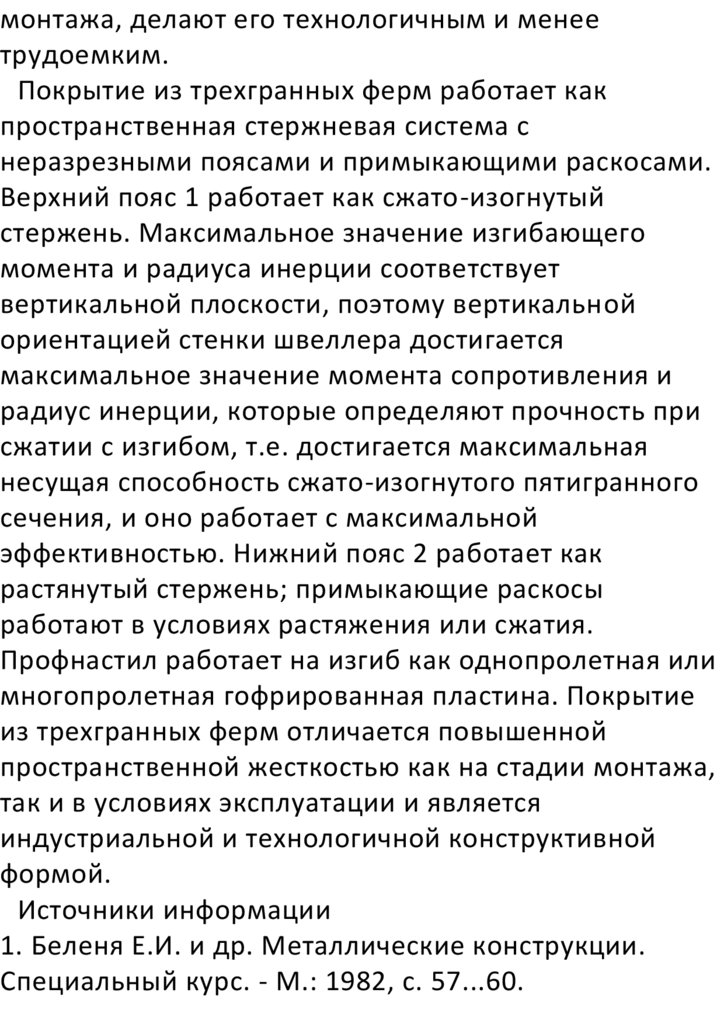

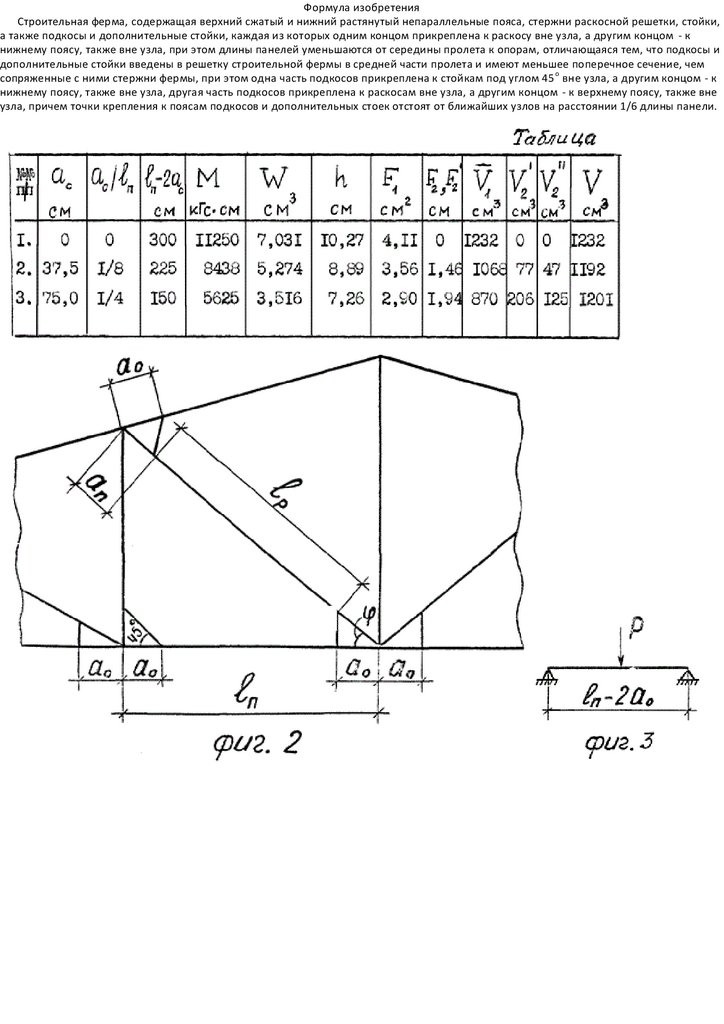

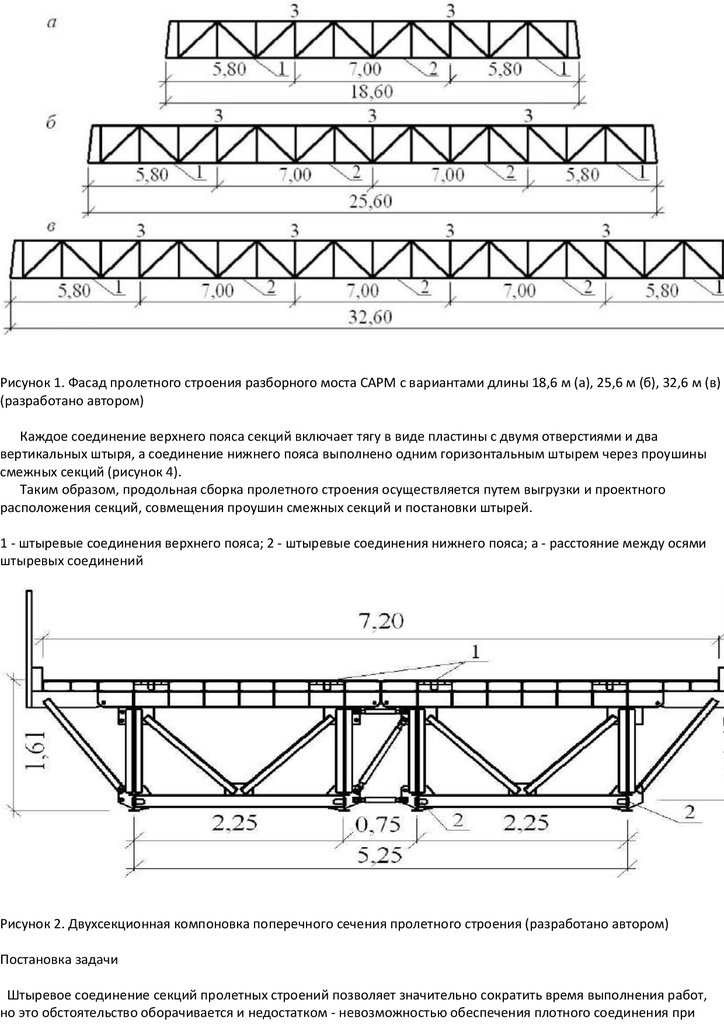

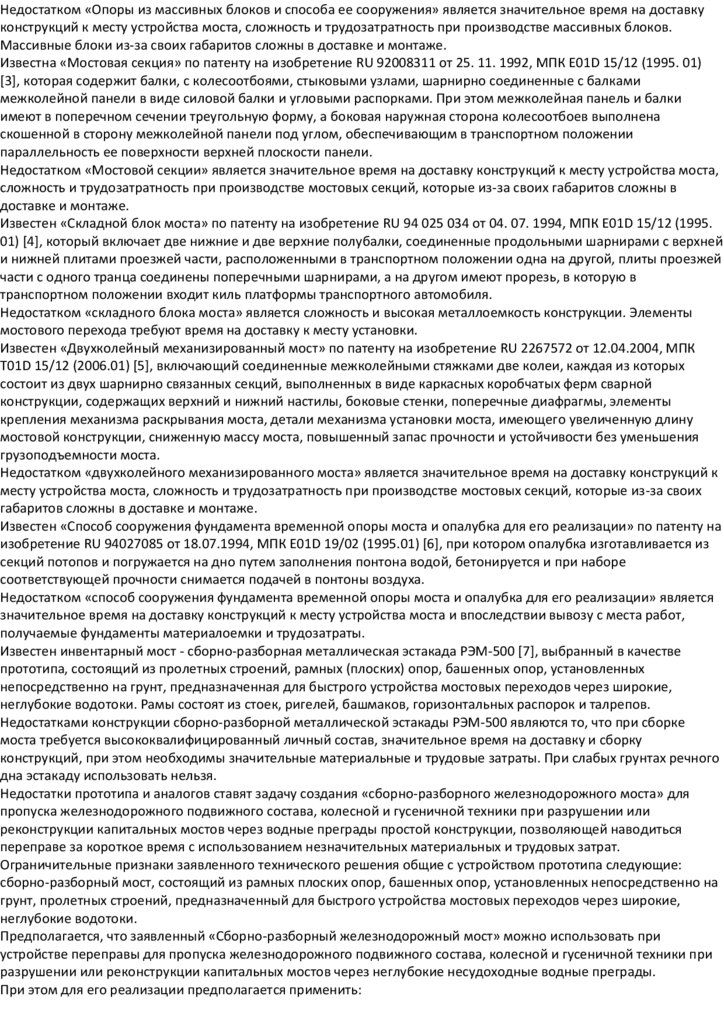

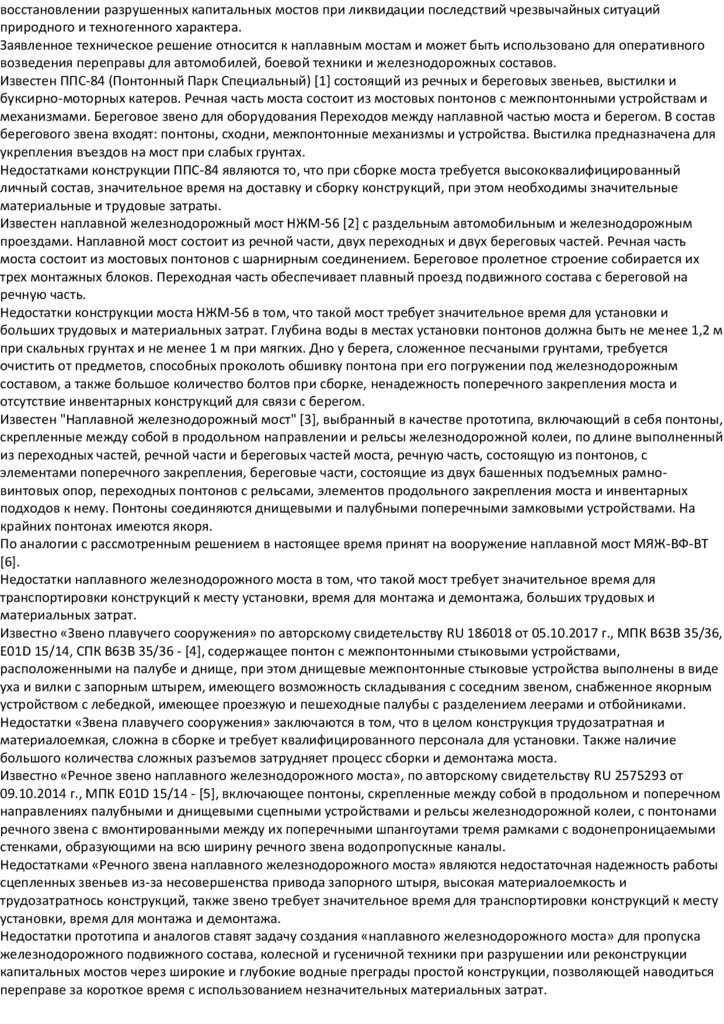

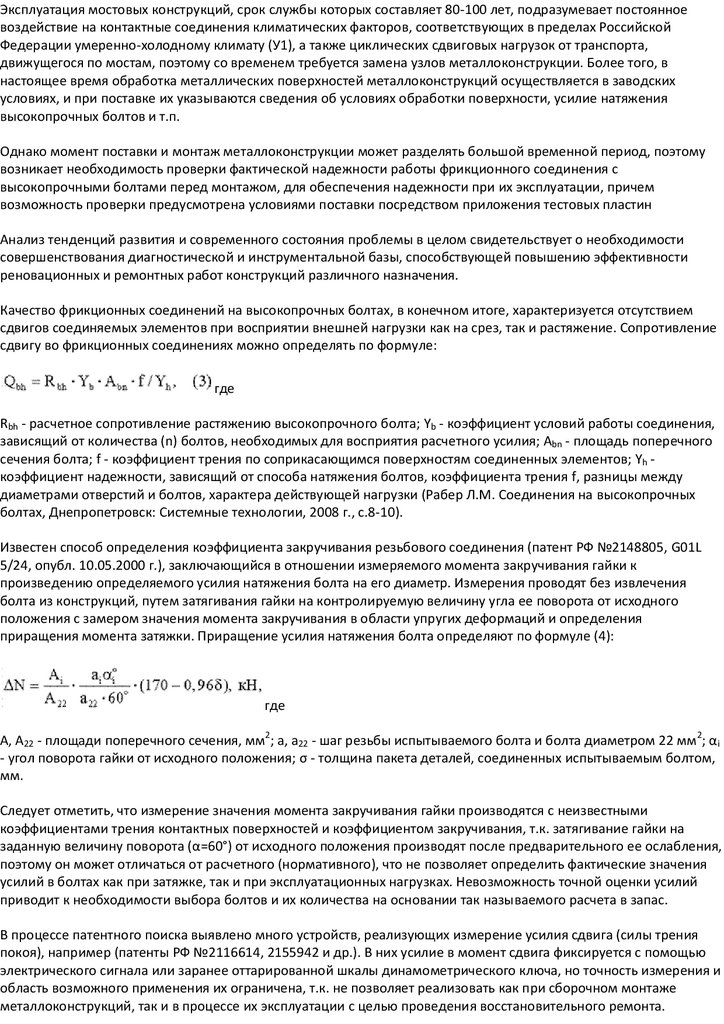

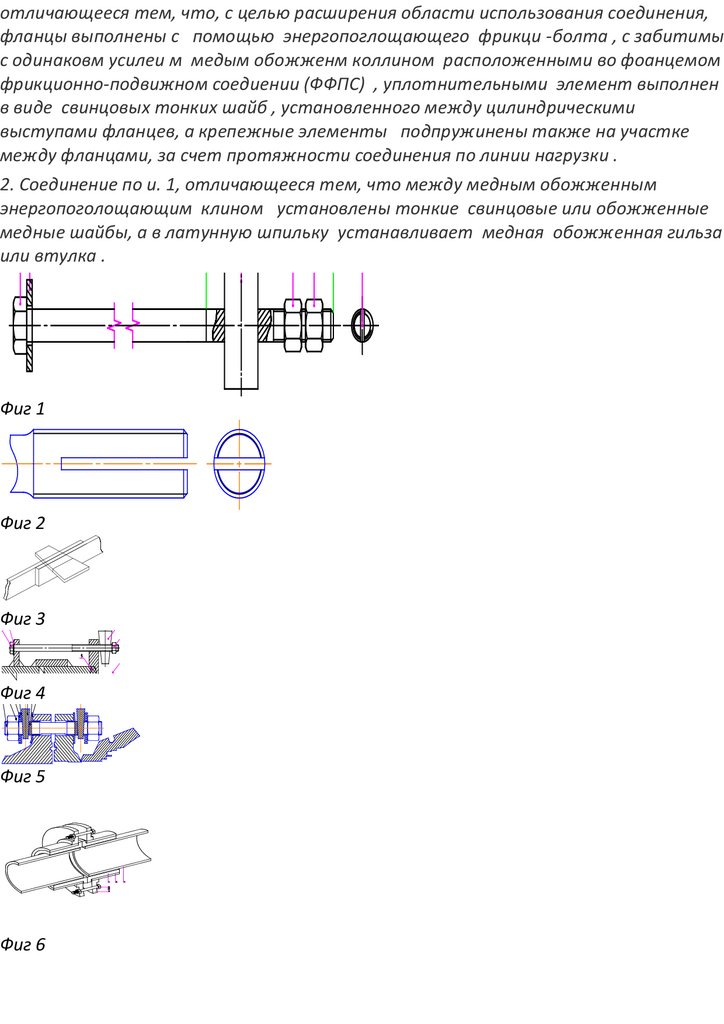

На фигуре 1 изображен общий вид покрытия изтрехгранных ферм; на фигуре 2 изображен общий вид

наклонной плоскости трехгранной фермы; на фигуре 3

- поперечный разрез трехгранной фермы.

Трехгранная ферма содержит два верхних пояса 1,

нижний пояс 2 и раскосы 3. Верхний пояс 1 состоит из

состыкованного швеллера и уголка при вертикальной

ориентации стенки швеллера; нижний пояс 2 - то же

при горизонтальной ориентации стенки швеллера;

раскосы 3 - из одиночных уголков. Стержни раскосов 3

прикреплены торцами к полкам поясных уголков

(фиг.3) посредством сварки. Верхние пояса

трехгранных ферм в горизонтальной плоскости

связаны сплошным профнастилом 4 (фиг.1), который

завершает формирование покрытия из трехгранных

ферм. Между смежными трехгранными фермами не

требуется размещения элементов 2 и 3 (фиг.1);

достаточно перекрыть это свободное пространство

настилом 4.

Изготовление покрытия из трехгранных ферм

производят следующим образом: швеллер и уголок

стыкуют между собой продольными сварными швами

и образуют элементы поясов 1 и 2 пятигранного

профиля сечения. Два верхних пояса 1 устанавливают

с вертикальной ориентацией стенки швеллера (как

показано на фиг. 3); нижний пояс 2 - с горизонтальной

ориентацией стенки швеллера. При этом полки

швеллеров верхних поясов служат опорами для

41.

настила, а наклон плоскостей поясных уголковпятигранных профилей 1 и 2 соответствует требуемым

плоскостям элементов раскосной решетки 3.

Элементы раскосной решетки 3, выполненные из

одиночных уголков, торцами приваривают к полкам

поясных уголков соответственно верхнего 1 и нижнего

2 поясов. Образуется бесфасоночная

пространственная трехгранная ферма полной

заводской готовности. Эта ферма удобна при

транспортировке: ее габариты и устройство позволяют

перевозить одновременно несколько ферм за счет их

укладки "елочкой" в транспортное средство. На

монтажной площадке к верхним поясам

пространственной фермы без прогонов

устанавливается и крепится профнастил 4 и

образуется трехгранный блок покрытия. Он

устанавливается в проектное положение.

Следующий блок покрытия устанавливается так, что

между ними образуется свободное пространство, не

заполненное стержневыми элементами: достаточно

перекрыть его лишь профнастилом 4, который

одновременно совмещает несущие и ограждающие

функции. Это позволяет сократить количество

элементов в покрытии из трехгранных ферм, снизить

металлоемкость, трудоемкость и стоимость.

Конвейерная сборка и блочный монтаж

дополнительно упрощают процесс изготовления и

42.

монтажа, делают его технологичным и менеетрудоемким.

Покрытие из трехгранных ферм работает как

пространственная стержневая система с

неразрезными поясами и примыкающими раскосами.

Верхний пояс 1 работает как сжато-изогнутый

стержень. Максимальное значение изгибающего

момента и радиуса инерции соответствует

вертикальной плоскости, поэтому вертикальной

ориентацией стенки швеллера достигается

максимальное значение момента сопротивления и

радиус инерции, которые определяют прочность при

сжатии с изгибом, т.е. достигается максимальная

несущая способность сжато-изогнутого пятигранного

сечения, и оно работает с максимальной

эффективностью. Нижний пояс 2 работает как

растянутый стержень; примыкающие раскосы

работают в условиях растяжения или сжатия.

Профнастил работает на изгиб как однопролетная или

многопролетная гофрированная пластина. Покрытие

из трехгранных ферм отличается повышенной

пространственной жесткостью как на стадии монтажа,

так и в условиях эксплуатации и является

индустриальной и технологичной конструктивной

формой.

Источники информации

1. Беленя Е.И. и др. Металлические конструкции.

Специальный курс. - М.: 1982, с. 57...60.

43.

2. Авт. св. СССР 1544921, М.кл. Е 04 С 3/04.3. Свид. на полез модель 8716, МПК Е 04 С 3/04.

Формула изобретения

Покрытие из трехгранных ферм, объединенных

профнастилом, каждая из которых включает верхние

коробчатые пояса пентагонального сечения, из жестко

соединенных между собой швеллеров и уголков,

нижний пояс, содержащий уголок, направленный

обушком вверх, и раскосную решетку, прикрепленную

к полкам поясных уголков, отличающееся тем, что

нижний пояс снабжен швеллером, жестко

соединенным с уголком и образующим с ним

пентагональное сечение, при этом стенки швеллеров

верхних и нижнего поясов размещены ортогонально.

44.

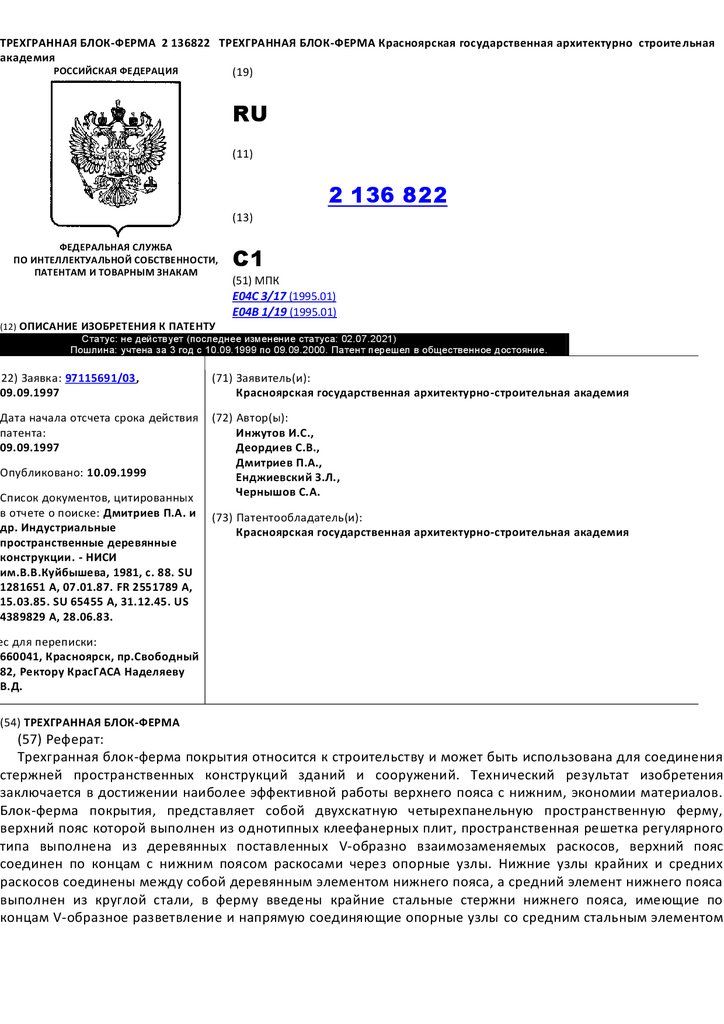

ТРЕХГРАННАЯ БЛОК-ФЕРМА 2 136822 ТРЕХГРАННАЯ БЛОК-ФЕРМА Красноярская государственная архитектурно строительнаяакадемия

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

(11)

2 136 822

(13)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ,

ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ

(12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

C1

(51) МПК

E04C 3/17 (1995.01)

E04B 1/19 (1995.01)

Статус: не действует (последнее изменение статуса: 02.07.2021)

Пошлина: учтена за 3 год с 10.09.1999 по 09.09.2000. Патент перешел в общественное достояние.

(22) Заявка: 97115691/03,

09.09.1997

(71) Заявитель(и):

Красноярская государственная архитектурно-строительная академия

Дата начала отсчета срока действия

патента:

09.09.1997

(72) Автор(ы):

Инжутов И.С.,

Деордиев С.В.,

Дмитриев П.А.,

Енджиевский З.Л.,

Чернышов С.А.

Опубликовано: 10.09.1999

Список документов, цитированных

в отчете о поиске: Дмитриев П.А. и

др. Индустриальные

пространственные деревянные

конструкции. - НИСИ

им.В.В.Куйбышева, 1981, с. 88. SU

1281651 A, 07.01.87. FR 2551789 A,

15.03.85. SU 65455 A, 31.12.45. US

4389829 A, 28.06.83.

(73) Патентообладатель(и):

Красноярская государственная архитектурно-строительная академия

ес для переписки:

660041, Красноярск, пр.Свободный

82, Ректору КрасГАСА Наделяеву

В.Д.

(54) ТРЕХГРАННАЯ БЛОК-ФЕРМА

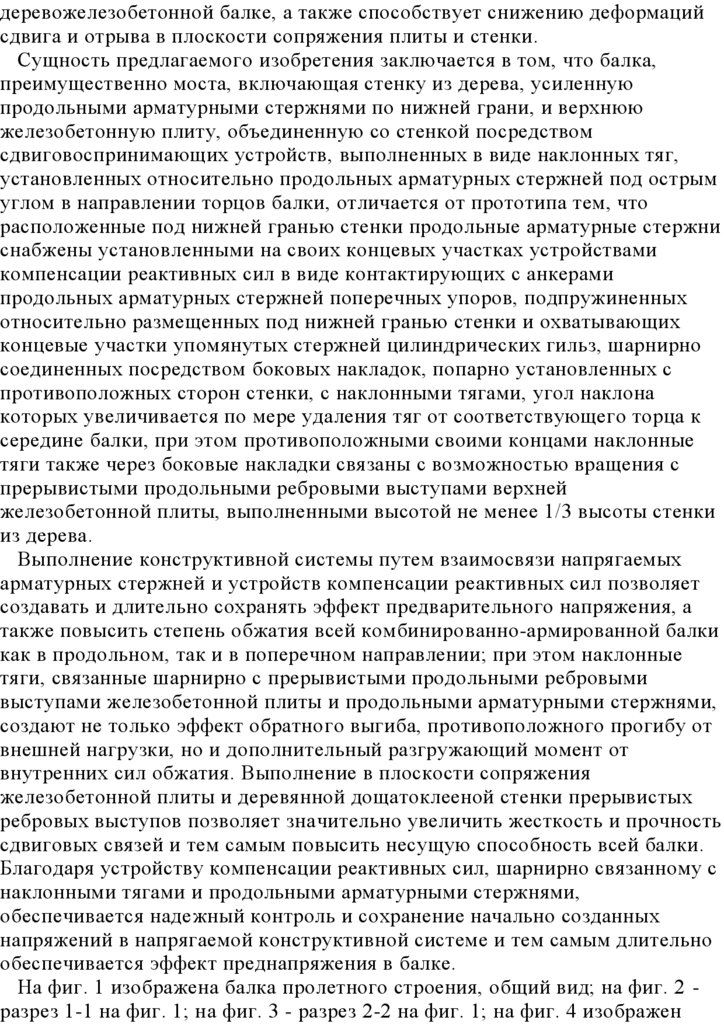

(57) Реферат:

Трехгранная блок-ферма покрытия относится к строительству и может быть использована для соединения

стержней пространственных конструкций зданий и сооружений. Технический результат изобретения

заключается в достижении наиболее эффективной работы верхнего пояса с нижним, экономии материалов.

Блок-ферма покрытия, представляет собой двухскатную четырехпанельную пространственную ферму,

верхний пояс которой выполнен из однотипных клеефанерных плит, пространственная решетка регулярного

типа выполнена из деревянных поставленных V-образно взаимозаменяемых раскосов, верхний пояс

соединен по концам с нижним поясом раскосами через опорные узлы. Нижние узлы крайних и средних

раскосов соединены между собой деревянным элементом нижнего пояса, а средний элемент нижнего пояса

выполнен из круглой стали, в ферму введены крайние стальные стержни нижнего пояса, имеющие по

концам V-образное разветвление и напрямую соединяющие опорные узлы со средним стальным элементом

45.

нижнегопояса,

3

ил.

Изобретение относится к области строительства, а именно к конструкциям покрытия.

Известна панель покрытия треугольного очертания, образованная двумя плитами, шарнирно соединенными между собой в коньке и

затяжкой с V-образными разветвлениями по концам в уровне опорных узлов. Плиты подкреплены двумя сжатыми раскосами и двумя

растянутыми (с V-образным планом) раскосами. Поперечное сечение панели - треугольное. Плиты состоят из нижних (основных

несущих) ребер, фанерной обшивки, поперечных ребер, размещенных на обшивке сверху, продольных элементов обрамления (см. SU

1281651 A, 07.01.87).

Недостатком этой конструкции является большая материалоемкость плит, обусловленная развитой свободной длиной нижних ребер.

Наиболее близкой по техническому решению к предлагаемому изобретению (прототипом) является блок -ферма покрытия,

представляющая собой двухскатную четырехпанельную пространственную ферму, верхний пояс которой выполнен из однотипных

взаимозаменяемых клеефанерных плит, пространственная решетка регулярного типа выполнена из деревянных поставленных V-образно

взаимозаменяемых раскосов, верхний пояс соединен по концам с нижним поясом раскосами через опорные узлы. Нижние узлы крайних

и средних раскосов соединены между собой деревянным элементом нижнего пояса, а средний элемент нижнего пояса выполнен из

круглой стали (см. Дмитриев П.А. и др. "Индустриальные пространственные деревянные конструкции", НИСИ им. В.В. Куйбышева, 198 1,

с. 88).

Недостатком конструкции прототипа является неэффективная работа верхнего пояса с нижним, т.к. передача усилий с верхнего пояса

на нижний передается под большим углом к направлению волокон древесины, что определяет значительные деформации в узловом

сопряжении. Прочность древесины вдоль волокон существенно выше, чем поперек. Работа крайних раскосов на растяжение не

позволяет выполнить элементы решетки взаимозаменяемыми, что является причиной повышенной материалоемкости конструкции.

Целью изобретения является эффективная работа блок-фермы, экономия материалов.

Цель достигается тем, что в блок-ферме покрытия, представляющем собой двухскатную четырехпанельную пространственную ферму,

верхний пояс которой выполнен из однотипных взаимозаменяемых клеефанерных плит, пространственная решетка регуляр ного типа

выполнена из деревянных поставленных V-образно взаимозаменяемых раскосов, верхний пояс соединен по концам с нижним поясом

раскосами через опорные узлы. Нижние узлы крайних и средних раскосов соединены между собой деревянным элементом нижнего

пояса, а средний элемент нижнего пояса выполнен из круглой стали, введены крайние стальные стержни нижнего пояса, имеющие по

концам V-образное разветвление и соединяющие напрямую опорные узлы со средним стальным элементом нижнего пояса.

Благодаря введению крайних стальных стержней нижнего пояса, имеющих по концам V-образное разветвление, улучшилась работы

блок-фермы за счет того, что усилие с нижнего на основные ребра верхнего пояса передается под небольшим углом к направлению

волокон древесины, что определяет незначительные деформации в узловом сопряжении, в связи с этим обусловлена возможность

уменьшить размеры поперечных сечений раскосов, а следовательно, достичь экономии древесины.

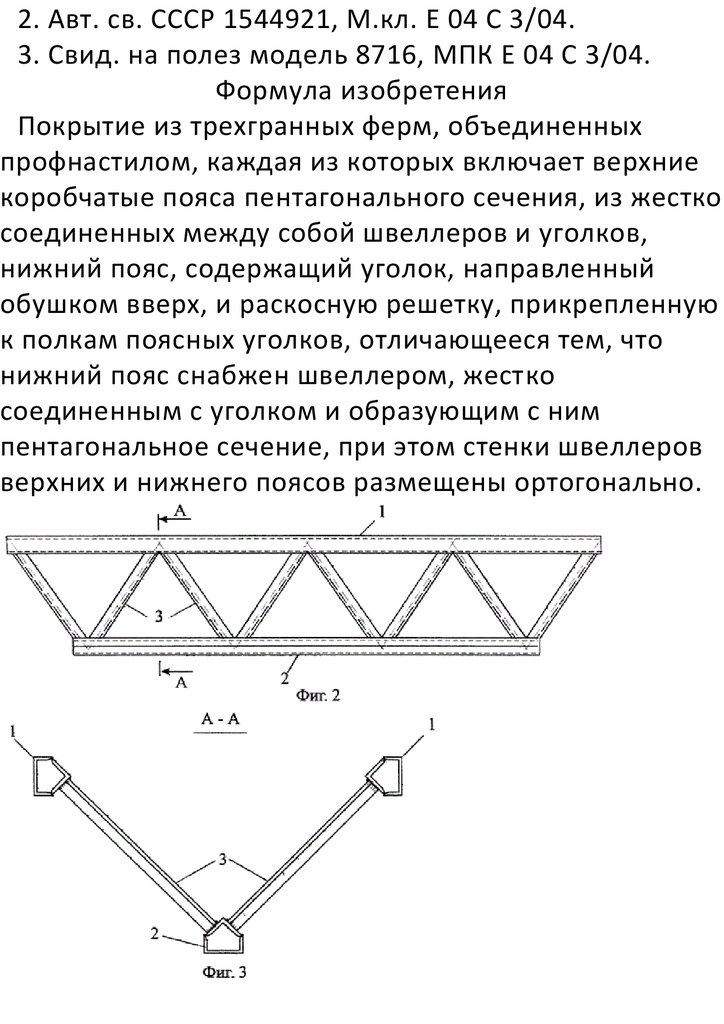

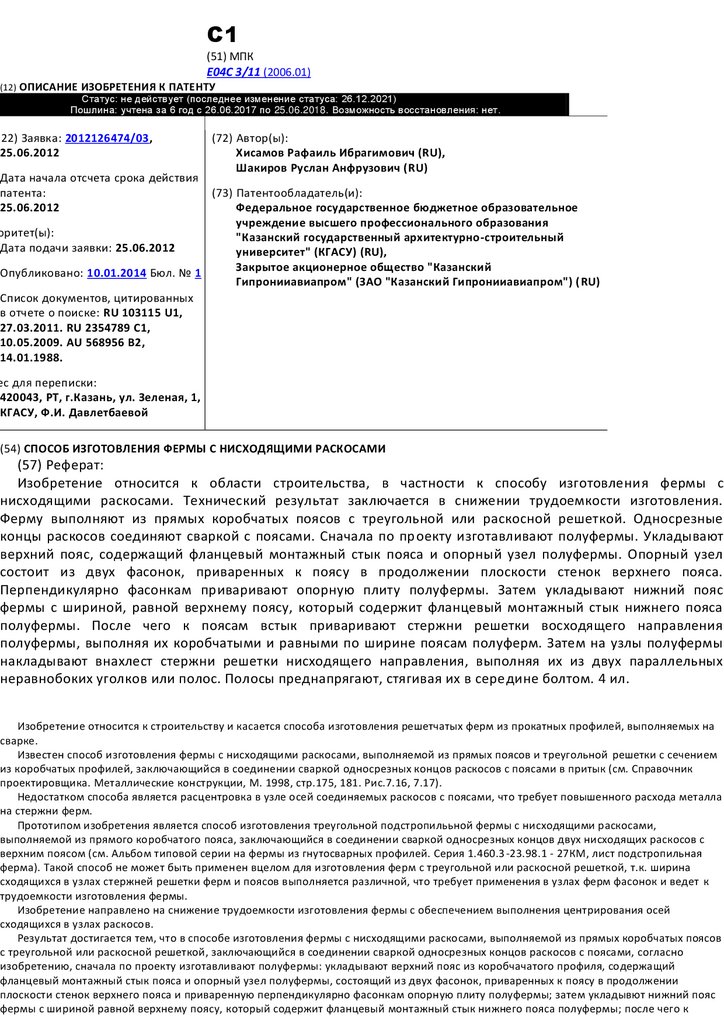

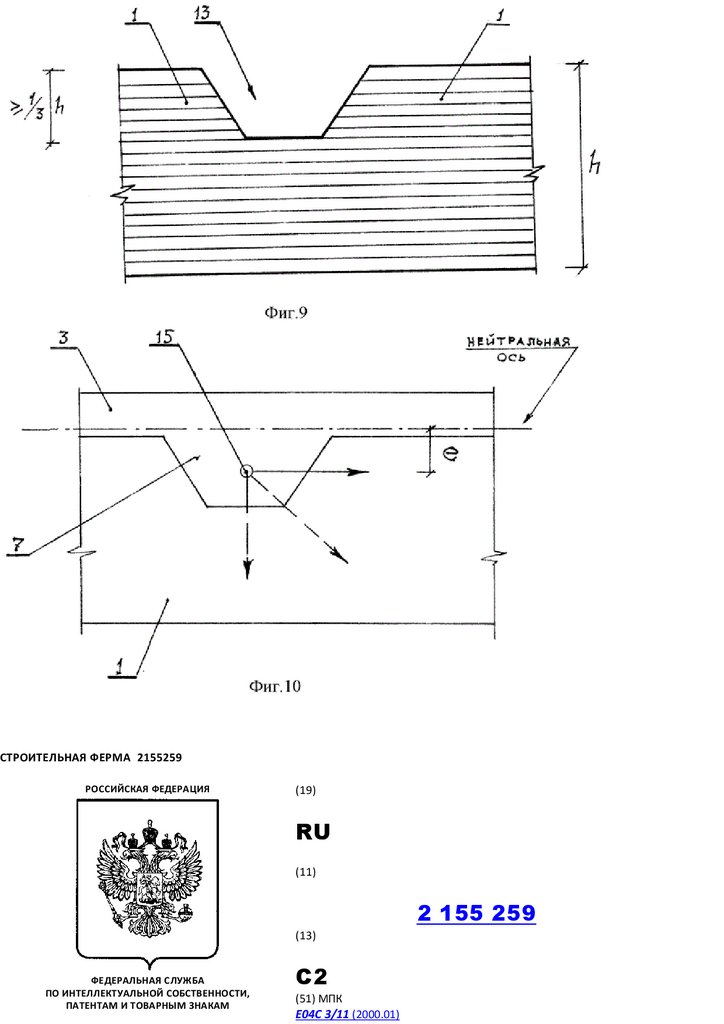

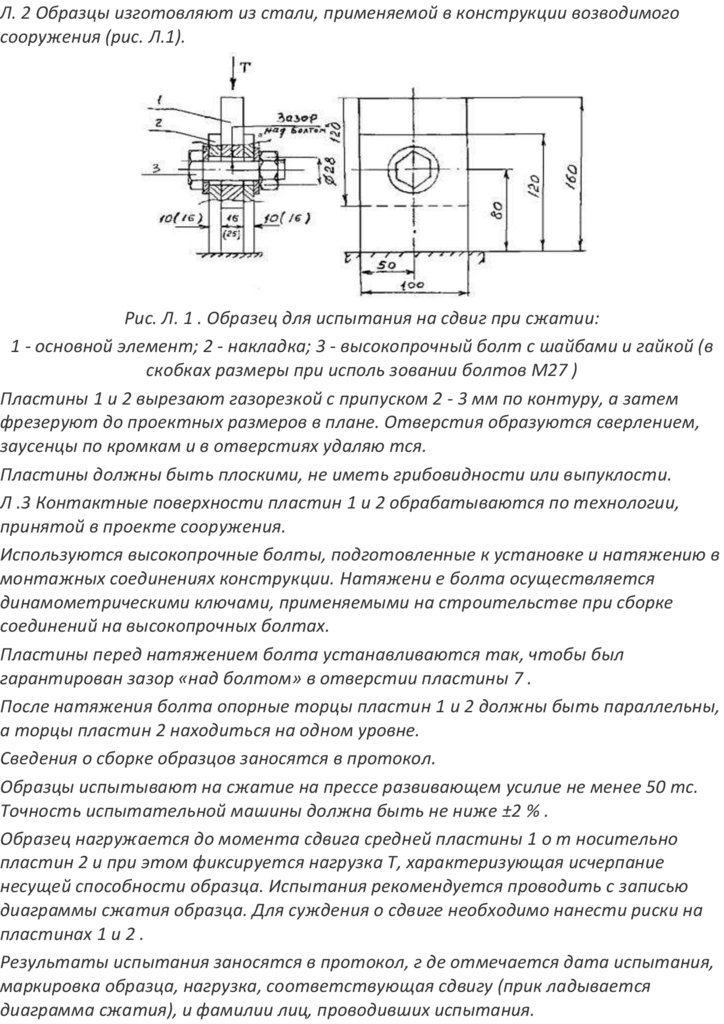

На фиг. 1 изображена блок-ферма покрытия; на фиг. 2 - совмещенные вид и разрез в плане; на фиг. 3 - совмещенный поперечный

разрез.

Блок-ферма покрытия включает верхний пояс, состоящий из однотипных клеефанерных плит 1, имеющих каркас из основных нижних

ребер 2, и прикрепленной к нему сверху шурупами обшивки 3 из плоских асбестоцеме нтных листов. Между вспомогательными

дощатыми ребрами 4, расположенными вдоль пролета, на обшивку укладывается утеплитель 5 из полистирольного пенопласта марки

ПСБ. Гидроизоляция устраивается из трех слоев рубероида по выравнивающему слою из стеклоткани. Д иафрагмы 7 находятся между

основными нижними ребрами 2 в сечениях, совпадающих с узлами сопряжения верхнего пояса 1 конструкции с раскосами 8. Верхний

пояс объединен с нижним пространственной решеткой регулярного типа, выполненной из деревянных поставленны х V-образно

взаимозаменяемых раскосов 8 квадратного сечения. Нижние узлы 9 крайних и средних раскосов соединены между собой деревянным

элементом 10 нижнего пояса. Средний элемент 11 нижнего пояса выполнен из круглой стали. Крайние стальные стержни 13 нижне го

пояса имеют по концам V-образное разветвление и напрямую соединяют опорные узлы со средним стальным элементом нижнего пояса

11. Разветвление расперто стержнем 12.

Сборка блок-фермы осуществляется на строительной площадке. В начале собирается верхний пояс из однотипных клеефанерных

плит 1, затем плиты стыкуются в коньковом узле. Дальше к плитам навешиваются деревянные взаимозаменяемые раскосы 8. После

этого следует выполнение узлов 9 нижнего пояса и в конце производится крепление крайних стальных стержней 13, имеющих по концам

V-образное разветвление и соединяющих напрямую опорные узлы со средним стальным элементом нижнего пояса 11.

46.

Положительные свойства разработанного технического решения заключаются в эффективной работе блок -фермы за счет введениякрайних стальных стержней нижнего пояса, которые напрямую соединяют опорные узлы со средними стальными элементами нижнего

пояса. Вследствие этого при нагружениях по всему пролету возникают сжимающие усилия во всех раскосах. Усилие с нижнего пояса на

основные ребра верхнего пояса передается под небольшим углом к направлению волокон древесины, что определяет незначительные

деформации в узловом сопряжении. В связи с этим обусловлена возможность сделать раскосы взаимозаменяемыми, уменьшить размер

поперечного сечения, а следовательно, достичь экономии древесины.

В сравнении с прототипом, данное техническое решение позволяет снизить расход материалов на 12 - 15%, улучшить условия работы

верхнего пояса благодаря снижению величин изгибающих моментов и уменьшению угла меж ду осью передачи продольного усилия и

направлением волокон древесины с нижнего пояса на основные работы верхнего.

Формула изобретения

Блок-ферма покрытия представляет собой двухскатную четырехпанельную пространственную ферму, верхний пояс которой выполнен

из однотипных клеефанерных плит, пространственная решетка регулярного типа выполнена из деревянных поставленных V-образно

взаимозаменяемых раскосов, верхний пояс соединен по концам с нижним поясом раскосами через опорные узлы, нижние узлы крайних

и средних раскосов соединены между собой деревянным элементом нижнего пояса, а средний элемент нижнего пояса выполнен из

круглой стали, отличающаяся тем, что в ферму введены крайние стальные стержни нижнего пояса, имеющие по концам V-образное

разветвление и напрямую соединяющие опорные узлы со средним стальным элементом нижнего пояса.

СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРМЫ С НИСХОДЯЩИМИ РАСКОСАМИ

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

2503783

RU

(11)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ

2 503 783

(13)

47.

C1(51) МПК

E04C 3/11 (2006.01)

(12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Статус: не действует (последнее изменение статуса: 26.12.2021)

Пошлина: учтена за 6 год с 26.06.2017 по 25.06.2018. Возможность восстановления: нет.

(22) Заявка: 2012126474/03,

25.06.2012

Дата начала отсчета срока действия

патента:

25.06.2012

(72) Автор(ы):

Хисамов Рафаиль Ибрагимович (RU),

Шакиров Руслан Анфрузович (RU)

(73) Патентообладатель(и):

Федеральное государственное бюджетное образовательное

учреждение высшего профессионального образования

оритет(ы):

"Казанский государственный архитектурно-строительный

Дата подачи заявки: 25.06.2012

университет" (КГАСУ) (RU),

Закрытое акционерное общество "Казанский

Опубликовано: 10.01.2014 Бюл. № 1

Гипронииавиапром" (ЗАО "Казанский Гипронииавиапром") (RU)

Список документов, цитированных

в отчете о поиске: RU 103115 U1,

27.03.2011. RU 2354789 C1,

10.05.2009. AU 568956 B2,

14.01.1988.

ес для переписки:

420043, РТ, г.Казань, ул. Зеленая, 1,

КГАСУ, Ф.И. Давлетбаевой

(54) СПОСОБ ИЗГОТОВЛЕНИЯ ФЕРМЫ С НИСХОДЯЩИМИ РАСКОСАМИ

(57) Реферат:

Изобретение относится к области строительства, в частности к способу изготовлени я фермы с

нисходящими раскосами. Технический результат заключается в снижении трудоемкости изготовления.

Ферму выполняют из прямых коробчатых поясов с треугольной или раскосной решеткой. Односрезные

концы раскосов соединяют сваркой с поясами. Сначала по проекту изготавливают полуфермы. Укладывают

верхний пояс, содержащий фланцевый монтажный стык пояса и опорный узел полуфермы. Опорный узел

состоит из двух фасонок, приваренных к поясу в продолжении плоскости стенок верхнего пояса.

Перпендикулярно фасонкам приваривают опорную плиту полуфермы. Затем укладывают нижний пояс

фермы с шириной, равной верхнему поясу, который содержит фланцевый монтажный стык нижнего пояса

полуфермы. После чего к поясам встык приваривают стержни решетки восходящего направления

полуфермы, выполняя их коробчатыми и равными по ширине поясам полуферм. Затем на узлы полуфермы

накладывают внахлест стержни решетки нисходящего направления, выполняя их из двух параллельных

неравнобоких уголков или полос. Полосы преднапрягают, стягивая их в сере дине болтом. 4 ил.

Изобретение относится к строительству и касается способа изготовления решетчатых ферм из прокатных профилей, выполняемых на

сварке.

Известен способ изготовления фермы с нисходящими раскосами, выполняемой из прямых поясов и треугольной решетки с сечением

из коробчатых профилей, заключающийся в соединении сваркой односрезных концов раскосов с поясами в притык (см. Справочник

проектировщика. Металлические конструкции, М. 1998, стр.175, 181. Рис.7.16, 7.17).

Недостатком способа является расцентровка в узле осей соединяемых раскосов с поясами, что требует повышенного расхода металла

на стержни ферм.

Прототипом изобретения является способ изготовления треугольной подстропилььной фермы с нисходящими раскосами,

выполняемой из прямого коробчатого пояса, заключающийся в соединении сваркой односрезных концов двух нисходящих раскосов с

верхним поясом (см. Альбом типовой серии на фермы из гнутосварных профилей. Серия 1.460.3 -23.98.1 - 27КМ, лист подстропильная

ферма). Такой способ не может быть применен вцелом для изготовления ферм с треугольной или раскосной решеткой, т.к. ширина

сходящихся в узлах стержней решетки ферм и поясов выполняется различной, что требует применения в узлах ферм фасонок и ведет к

трудоемкости изготовления фермы.

Изобретение направлено на снижение трудоемкости изготовления фермы с обеспечением выполнения центрирования осей

сходящихся в узлах раскосов.

Результат достигается тем, что в способе изготовления фермы с нисходящими раскосами, выполняемой из прямых коробчатых поясов

с треугольной или раскосной решеткой, заключающийся в соединении сваркой односрезных концов раскосов с поясами, согласно

изобретению, сначала по проекту изготавливают полуфермы: укладывают верхний пояс из коробчачатого профиля, содержащий

фланцевый монтажный стык пояса и опорный узел полуфермы, состоящий из двух фасонок, приваренных к поясу в продолжении

плоскости стенок верхнего пояса и приваренную перпендикулярно фасонкам опорную плиту полуфермы; затем укладывют нижний пояс

фермы с шириной равной верхнему поясу, который содержит фланцевый монтажный стык нижнего пояса полуфермы; после чего к

48.

поясам встык приваривают стержни решетки восходящего направления полуфермы, выполняя их коробчатыми и равными по ширинепоясам полуферм; затем на узлы полуфермы накладывают внахлест стержни решетки нисходящего направления, выполняя их из двух

параллельных неравнобоких уголков или полос, при этом полосы преднапрягают стягивая их в середине болтом.

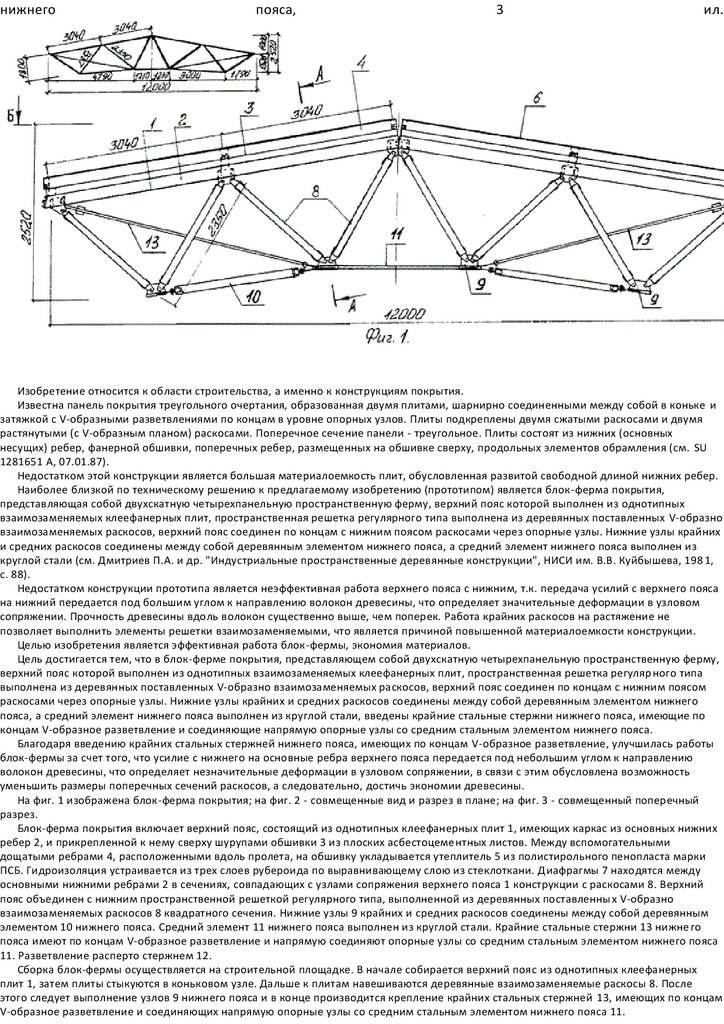

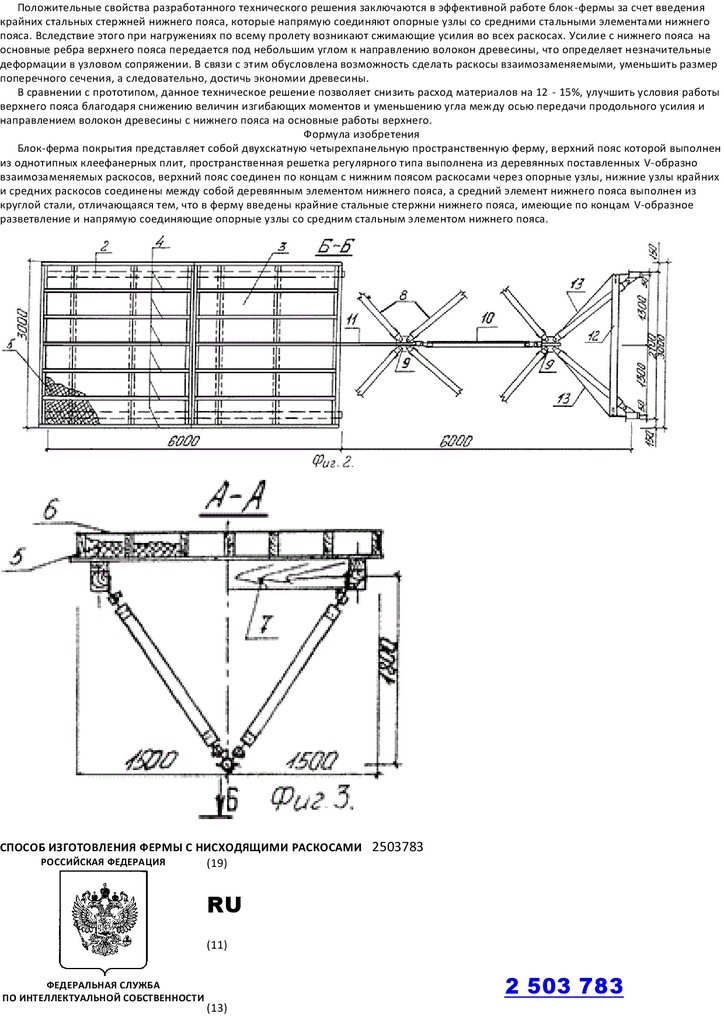

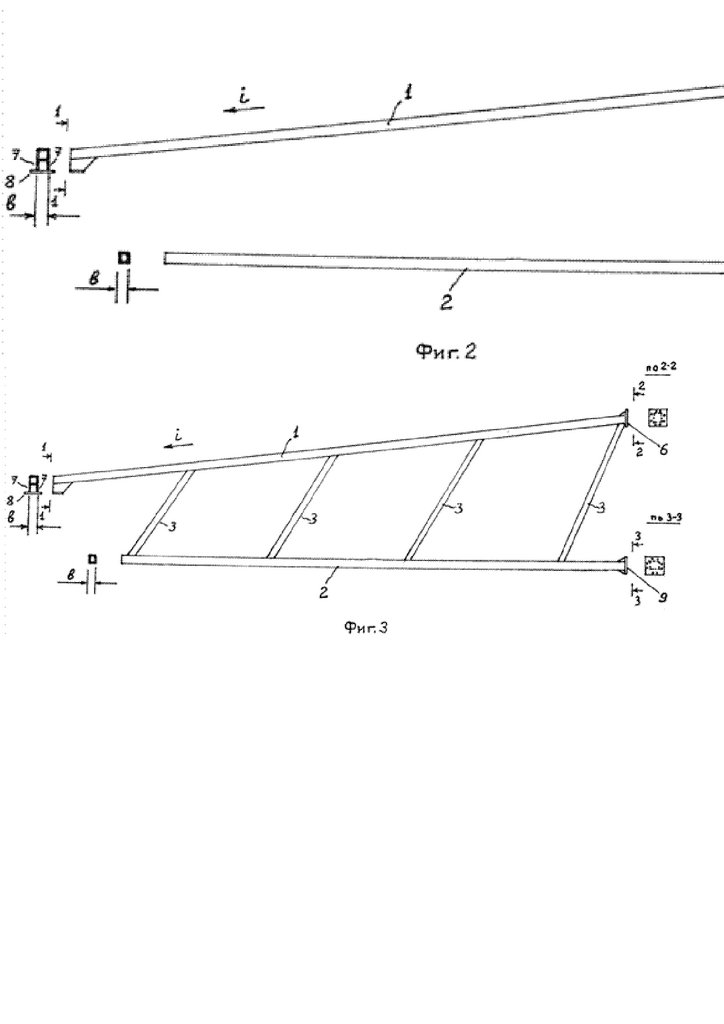

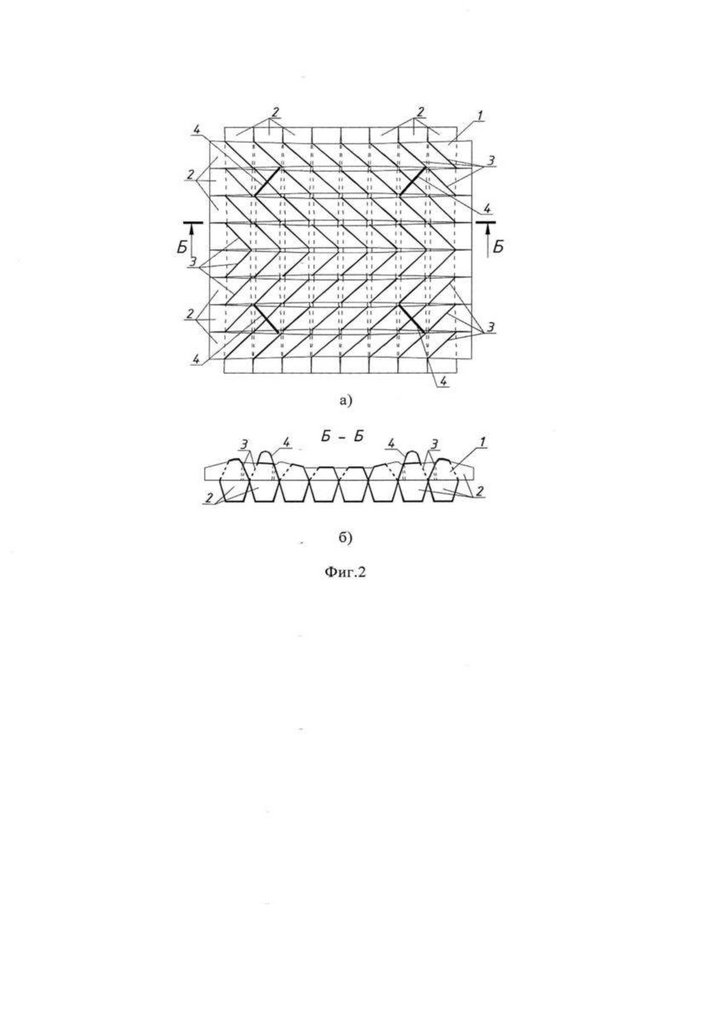

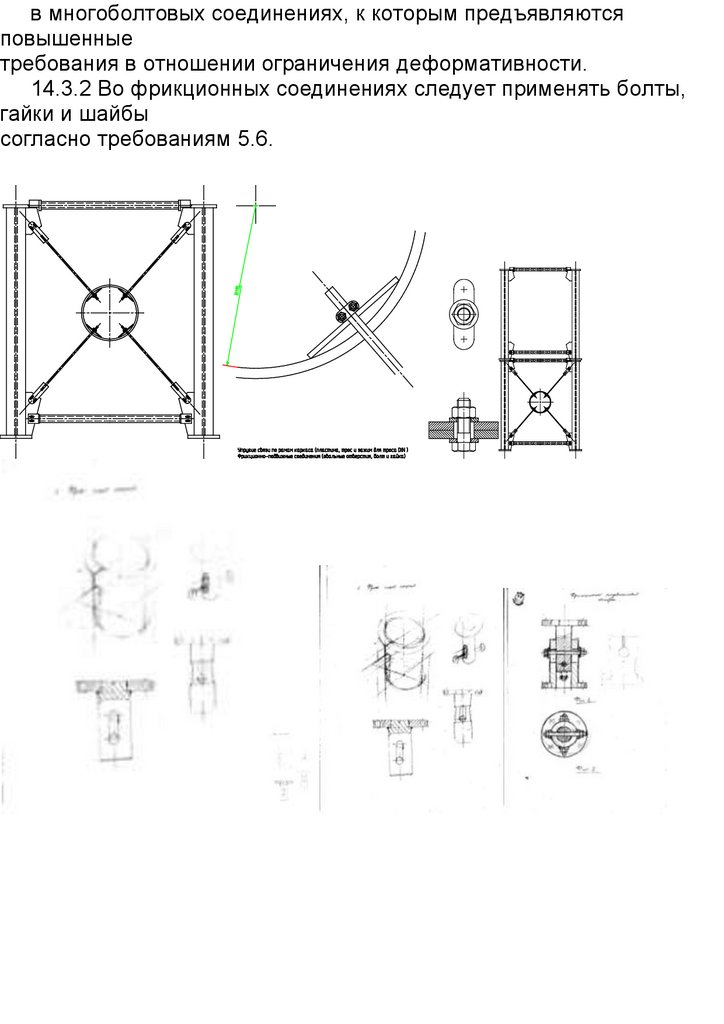

На Фиг.1 изображена двускатнвя ферма с треугольной решеткой. На Фиг.2,3 и 4 - последовательности изготовления фермы.

Ферма с треугольной или раскосной решеткой состоит из верхнего пояса 1 и нижнего пояса 2, выполняемых из коробчатых профилей

равной ширины «b» (Фиг.1). Все восходящие раскосы фермы с треугольной или раскосой решеткой в ыполняют из коробчатых профилей

3 с шириной профиля равного щирине поясов (при этом толщина профилей принимается по расчету). Нисходящий приопорный раскос 4

выполняют из двух неравнобоких уголков или полос (Фиг.1). Остальные раскосы 5 фермы нисходящего нап равления изготавливают из

двух полос, которые накладывают на узлы фермы и приваривают (Фиг.1). Ферму в заводских условиях собирают в следующей

последовательности. Сначала по проекту изготавливают полуфермы, для чего: укладывают верхний пояс 1 из коробчатог о профиля

(Фиг.2), который содержет фланцевый монтажный стык 6, и опорный узел полуфермы (Фиг.2), состоящий из двух фасонок 7,

приваренных к поясу 1 в продолжении плоскости стенок верхнего пояса 1 и приваренную перпендикулярно фасонкам 7 опорную плиту 8

полуфермы; затем укладывют нижний пояс 2 фермы с шириной пояса 2 равного ширине верхнего пояса 1, который содержит фланцевый

монтажный стык 9 нижнего пояса 2 полуфермы; после чего к поясам 1 и 2 встык приваривают односрезные раскосы решетки

восходящего направления 3, выполняя их коробчатыми и равными по ширине поясам полуферм 1 и 2 (Фиг.3); затем на узлы полуфермы

накладывают внахлест раскосы 4 и 5 решетки нисходящего направления (Фиг.4), выполняя их из двух параллельных неравнобоких

уголков 4 или полос 5, при этом полосы 5 преднапрягают в середине стягивая их болтом 10.

Задаваемое полосам 5 преднапряжение позволяет исключить податливость в их работе, что полезно для работы фермы по

деформативности.

Способ позволяет все стержни фермы выполнить односрезными с обеспечением центрирования осей сходящихся в узле раскосов,

кроме того при изготовлении нисходящих раскосов нахлестом на узлы полуферм происходит усиление стенок коробчатых профилей

поясов и раскосов, что также является полезным для работы узлов фермы.

Наиболее эффективно изобретение может быть использовано при проектировании и изготовлении ферм из коробчатых и открытых

профилей пролетами до 36 метров и более.

Формула изобретения

Способ изготовления фермы с нисходящими раскосами, выполняемой из прямых коробч атых поясов с треугольной или раскосной

решеткой, заключающийся в соединении сваркой односрезных концов раскосов с поясами, отличающийся тем, что сначала по проекту

изготавливают полуфермы: укладывают верхний пояс из коробчатого профиля, содержащий фланцев ый монтажный стык пояса и

опорный узел полуфермы, состоящий из двух фасонок, приваренных к поясу в продолжении плоскости стенок верхнего пояса, и

приваренную перпендикулярно фасонкам опорную плиту полуфермы; затем укладывают нижний пояс фермы с шириной, ра вной

верхнему поясу, который содержит фланцевый монтажный стык нижнего пояса полуфермы; после чего к поясам встык приваривают

стержни решетки восходящего направления полуфермы, выполняя их коробчатыми и равными по ширине поясам полуферм; затем на

узлы полуфермы накладывают внахлест стержни решетки нисходящего направления, выполняя их из двух параллельных неравнобоких

уголков или полос, при этом полосы преднапрягают, стягивая их в середине болтом.

49.

50.

51.

УЗЛОВОЕ СОПРЯЖЕНИЕ КРАЙНЕГО НИЖНЕГО УЗЛА РАСКОСОВ С НИЖНИМ ПОЯСОМ ТРЕХГРАННОЙПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ БЛОК-ФЕРМЫ ПОКРЫТИЯ 2228415

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

52.

(11)2 228 415

(13)

C2

(51) МПК

E04C 3/17 (2000.01)

E04B 1/19 (2000.01)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ,

ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ

(12) ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

не действует (последнее изменение статуса:

Статус:

02.07.2021)

Пошлина: Патент перешел в общественное достояние.

(21)(22) Заявка: 99123410/03, 04.11.1999

(24) Дата начала отсчета срока действия патента:

04.11.1999

(43) Дата публикации заявки: 10.09.2001 Бюл. № 25

(45) Опубликовано: 10.05.2004 Бюл. № 13

(56) Список документов, цитированных в отчете о поиске: ЕНДЖИЕВСКИЙ Л.В. и др. Трехгранная блок-ферма ТБФ 1

// Информ. листок №49-97 / ЦНТИ - Красноярск, 1997. SU 1742435 A1, 23.06.1992. SU 1310488 A1, 15.05.1987. SU

1281651 A1, 07.01.1987. RU 2117117 C1, 10.08.1998. RU 2136822 C1, 10.09.1999. RU 2102566 C1, 20.01.1998. US 43898

28.06.1983. FR 2551789 A, 15.03.1985.

Адрес для переписки:

660041, г.Красноярск, пр. Свободный, 82, КрасГАСА

(54) УЗЛОВОЕ СОПРЯЖЕНИЕ КРАЙНЕГО НИЖНЕГО УЗЛА РАСКОСОВ С НИЖНИМ ПОЯСОМ ТРЕХГРАННОЙ

ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОЙ БЛОК-ФЕРМЫ ПОКРЫТИЯ

(57) Реферат:

Изобретение относится к строительству и может быть использовано для покрытий отапливаемых промышленных

и сельскохозяйственных зданий и сооружений. Технический результат - повышение прочности и жесткости за счет

предварительного напряжения и создания “следящих” за деформациями ползучести усилий предварительного

напряжения. Узловое сопряжение представляет собой металлический элемент соединения раскосов,

образованный трубой с приваренными сверху V-образно двумя фасонками, раскосы, присоединенные через

металлические фасонки к металлическому элементу соединения раскосов, и металлический стержень,

пропущенный через металлический элемент соединения раскосов, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек. Между гайками и металлическим элементом соединения раскосов размещены

две шайбы, выполненные из швеллера, а между ними винтовая пружина. 4 ил.

53.

Изобретение относится к строительству и может быть использовано для покрытий отапливаемых промышленныхи сельскохозяйственных зданий и сооружений.

Известна преднапряженная панель покрытия, предназначенная для большепролетных зданий и сооружений, а

также для несущих элементов транспортных галерей, переходов и других аналогичных объектов.

Преднапряженная панель покрытия представляет собой тонкую облегченную железобетонную плиту,

выполняющую роль верхнего пояса, к которой присоединены металлические подкрепляющие элементы в виде

пространственно ориентированных шпренгелей, состоящих из стержней решетки, нижнего пояса. Она снабжена

дополнительно криволинейным поясом из пучков высокопрочной арматурной стали или тросов с подвесками или

стойками, присоединенными к узлам нижнего пояса, снабженным натяжным устройством.

Недостатком этой системы является неэффективность конструкции за счет большего веса и расхода материалов в

отличие от предлагаемой авторами *1+.

Более близким по техническому решению к предлагаемому изобретению (прототипом) является трехгранная

деревометаллическая блок-ферма марки ТБФ 12-3Р. Верхний пояс П-образного сечения выполнен из

крупноразмерных плит, имеющих каркас из цельнодеревянных элементов и прикрепленной к нему сверху

шурупами обшивки из плоских асбестоцементных листов. Между вспомогательными дощатыми ребрами,

расположенными вдоль пролета, на обшивку укладывается утеплитель из полистирольного пенопласта.

Гидроизоляция устанавливается из трех слоев рубероида по выравнивающему слою из стеклоткани. Верхний пояс

объединен с нижним пространственной решеткой регулярного типа, выполненной из деревянных раскосов

квадратного сечения. Крайние раскосы соединены с нижним поясом стальными стержневыми подвесками.

Нижний пояс из стальных стержней круглого сечения имеет по концам V-образное разветвление для сопряжения с

основными ребрами верхнего пояса *2+.

Недостатком прототипа является неэкономичность конструкции за счет недостаточной несущей способности,

потери усилия предварительного напряжения в нижнем поясе за счет ползучести и температурно-влажностных

деформаций в древесине и температурных деформаций металла и, как следствие, снижение жесткостных

характеристик.

Целью изобретения является создание экономичной конструкции за счет повышения прочности и жесткости, за

счет предварительного напряжения и создания “следящих” за деформациями ползучести усилий

предварительного напряжения.

Цель достигается тем, что в узловое сопряжение крайнего нижнего узла раскосов с нижним поясом трехгранной

предварительно напряженной блок-фермы покрытия, включающее в себя металлический элемент соединения

раскосов, образованный трубой с приваренными сверху V-образно двумя фасонками, раскосы, присоединенные

через металлические фасонки к металлическому элементу соединения раскосов, и металлический стержень,

пропущенный через металлический элемент соединения раскосов, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек, между гайками и металлическим элементом соединения раскосов размещены две

шайбы, выполненные из швеллера, а между ними винтовая пружина.

В связи с тем, что в узловое сопряжение крайнего нижнего узла раскосов с нижним поясом трехгранной

предварительно напряженной блок-фермы покрытия, включающее в себя металлический элемент соединения

раскосов, образованный трубой с приваренными сверху V-образно двумя фасонками, раскосы, присоединенные

54.

через металлические фасонки к металлическому элементу соединения раскосов, и металлический стержень,пропущенный через металлический элемент соединения раскосов, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек, на металлический стержень между гайками и металлическим элементом

соединения раскосов размещены две шайбы, выполненные из швеллера, и между ними винтовая пружина,

появляется возможность создания экономичной конструкции за счет снижения материалоемкости, создания

“следящих” за деформациями ползучести усилий предварительного напряжения. При этом в основном ребре

возникает момент с обратным знаком, что в свою очередь ведет к повышению несущей способности и жесткости.

Узловое сопряжение раскосов с нижним поясов пространственной решетчатой конструкции представлено на

чертежах.

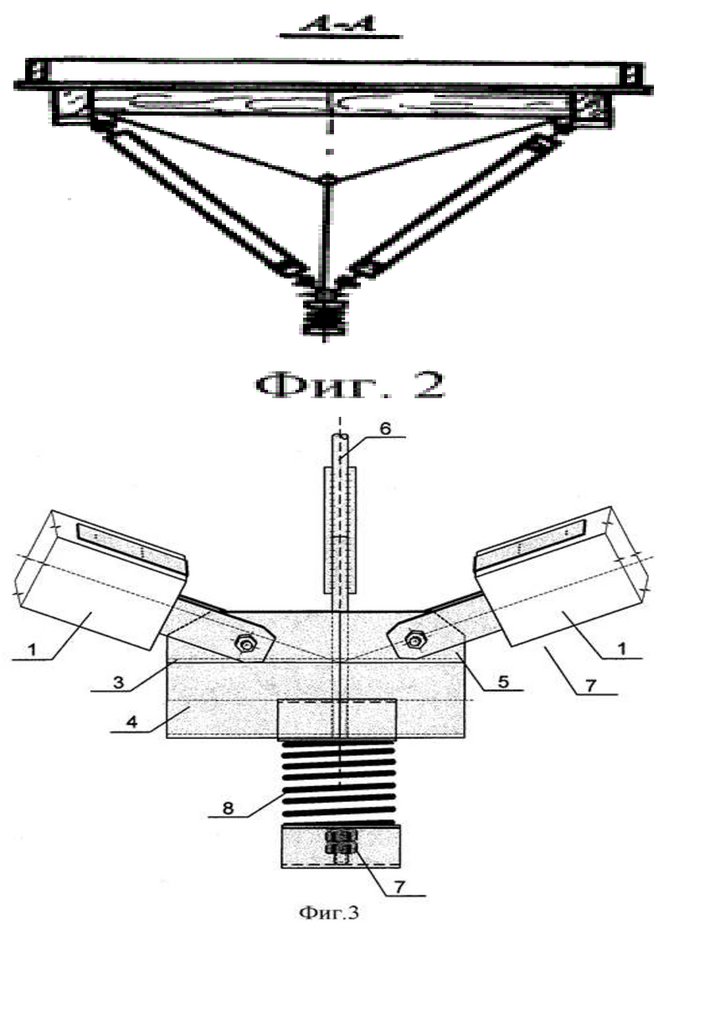

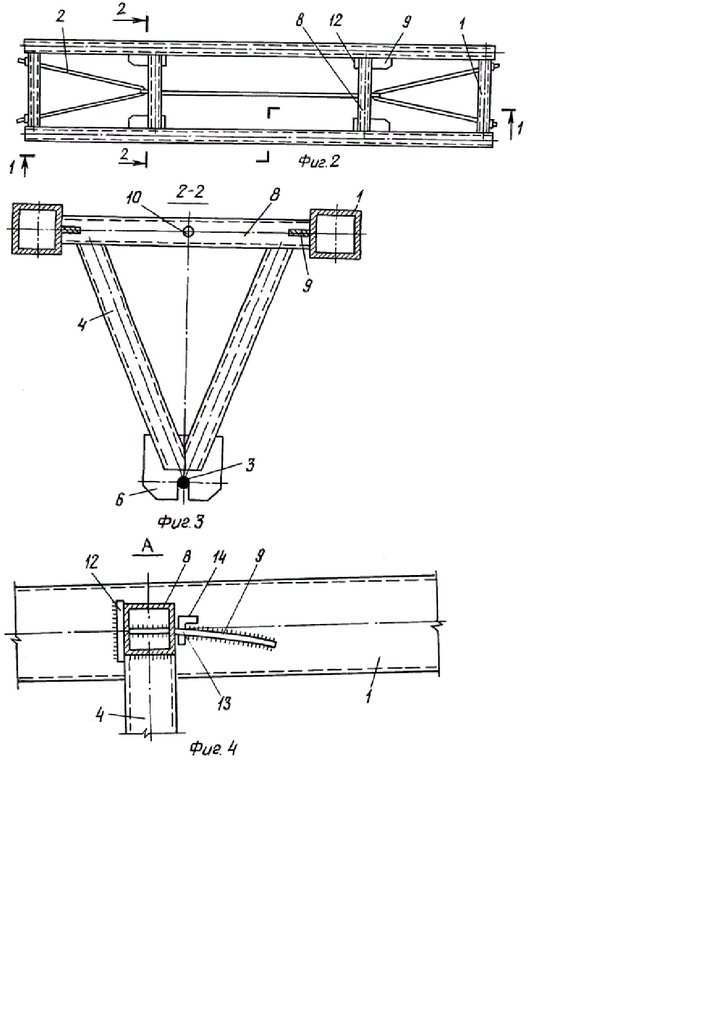

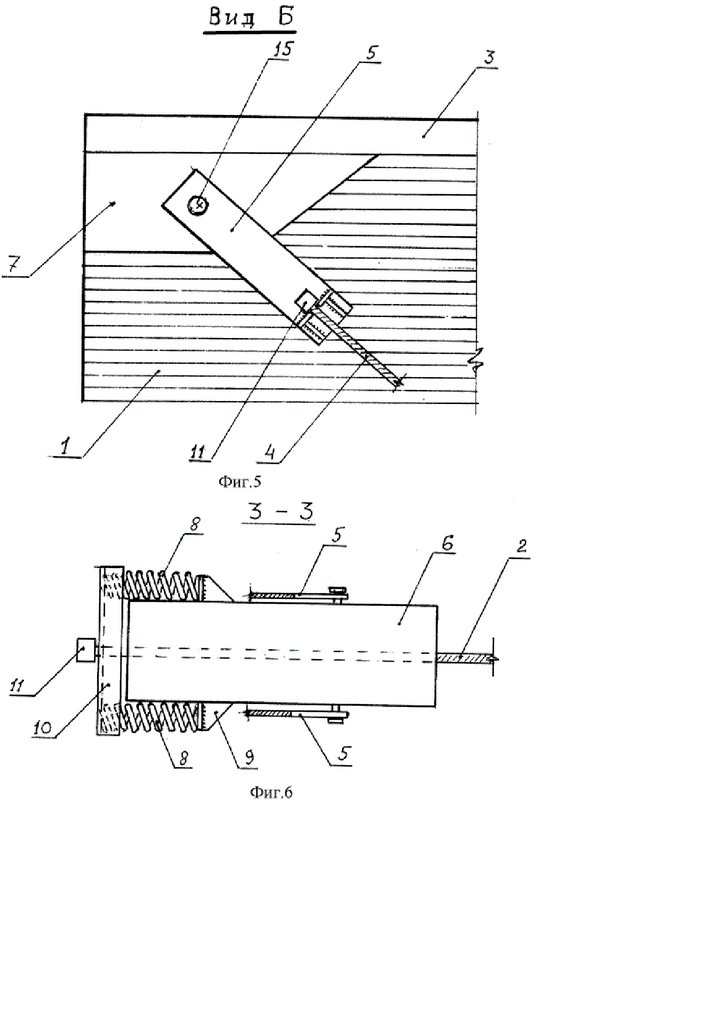

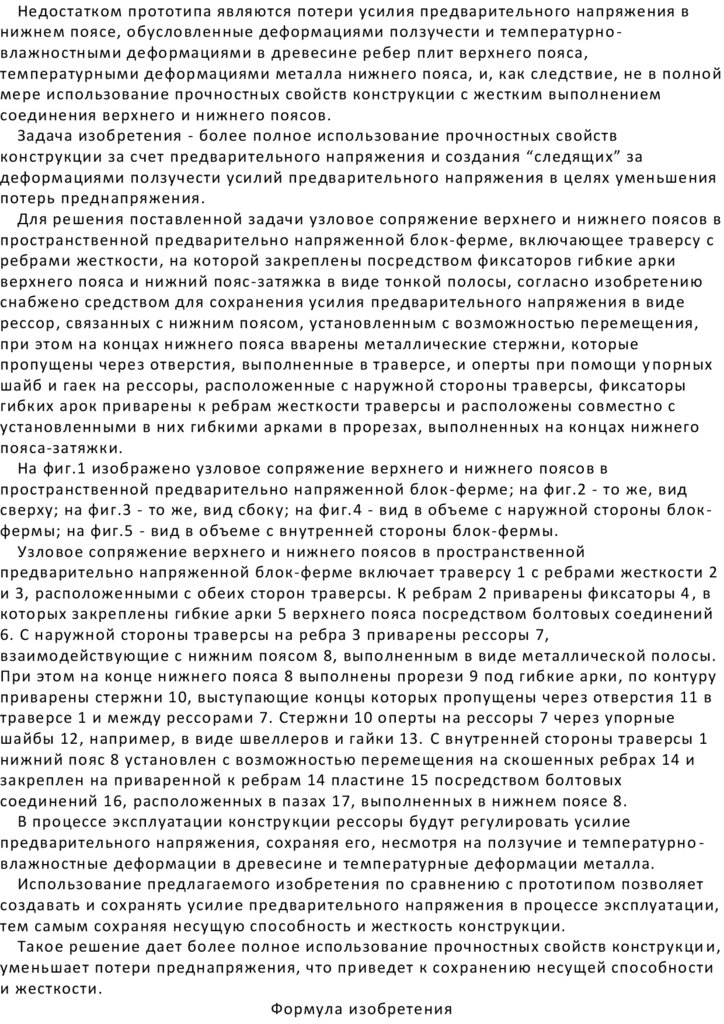

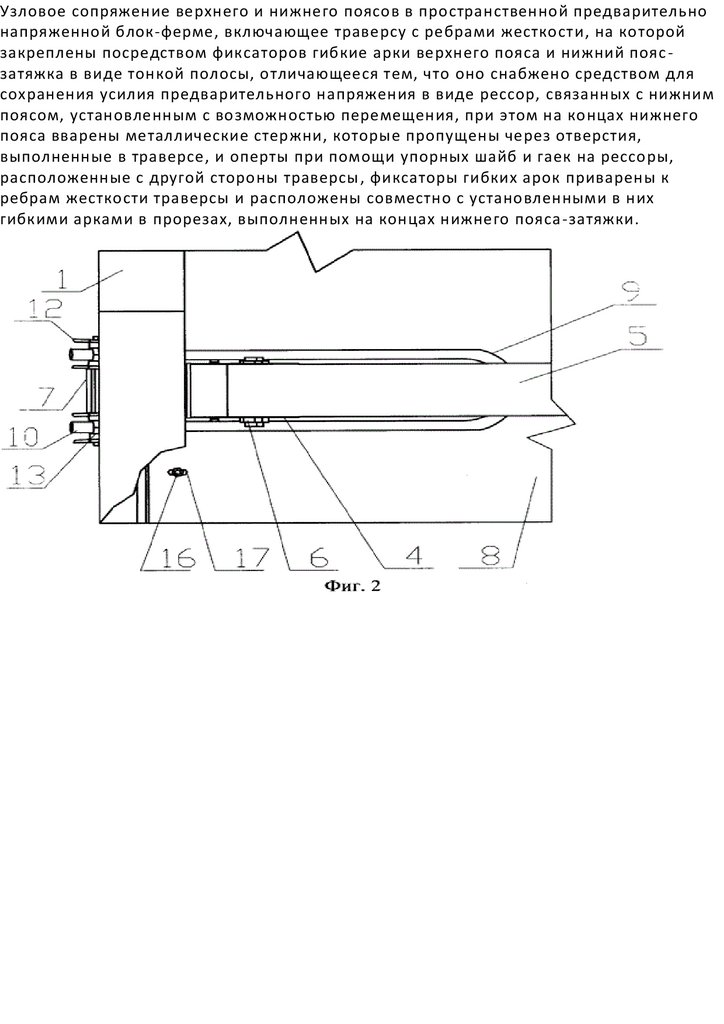

Фигура 1, 2 - общий вид трехгранной предварительно напряженной блок-фермы покрытия,

Фигура 3, 4 - узловое сопряжение крайнего нижнего узла раскосов с нижним поясом трехгранной предварительно

напряженной блок-фермы покрытия.

Узловое сопряжение крайнего нижнего узла раскосов 1 с нижним поясом 2 трехгранной предварительно

напряженной блок-фермы покрытия, включающее в себя металлический элемент соединения раскосов 3,

образованный трубой 4 с приваренными сверху V-образно двумя фасонками 5, раскосы 1, присоединенные через

металлические фасонки 5 к металлическому элементу соединения раскосов 3, и металлический стержень 6,

пропущенный через металлический элемент соединения раскосов 3, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек 7. На металлический стержень между гайками 7 и металлическим элементом

соединения раскосов 3 размещены две шайбы 9, выполненные из швеллера, и между ними винтовая пружина 8.

Сборка конструкции производится следующим образом: к металлическому элементу соединения раскосов 3,

образованному трубой 4 с приваренными сверху V-образно двумя фасонками 5, присоединяются раскосы 1, затем

через 3 пропускается металлический стержень 6, имеющий резьбовую нарезку на конце. Далее стержень

пропускается через шайбу 9, винтовую пружину 8, шайбу 9 и закрепляется с помощью гаек 7.

В процессе эксплуатации пружина будет регулировать усилие предварительного напряжения, сохраняя его

несмотря на ползучие и температурно-влажностные деформации в древесине и температурные деформации

металла.

Применение предлагаемого технического решения по сравнению с прототипом создает усилие предварительного

напряжения и сохраняет его в процессе эксплуатации, что в свою очередь позволяет создать экономичную

конструкцию за счет повышения несущей способности и жесткости пространственной решетчатой конструкции.

Источники информации

1. RU, авторское свидетельство 2117117, 1998.

2. Л.В.Енджиевский, О.В.Князев, И.С.Инжутов, С.В.Деордиев. Трехгранная блок-ферма ТБФ 12-3Р // Информ. Листок

№49-97/ ЦНТИ. - Красноярск, 1997.

Формула изобретения

Узловое сопряжение крайнего нижнего узла раскосов с нижним поясом трехгранной предварительно

напряженной блок-фермы покрытия, включающее в себя металлический элемент соединения раскосов,

образованный трубой с приваренными сверху V-образно двумя фасонками, раскосы, присоединенные через

металлические фасонки к металлическому элементу соединения раскосов, и металлический стержень,

пропущенный через металлический элемент соединения раскосов, имеющий резьбовую нарезку на конце и

закрепленный с помощью гаек, отличающееся тем, что на металлический стержень между гайками и

металлическим элементом соединения раскосов размещены две шайбы, выполненные из швеллера, и между

ними винтовая пружина.

55.

56.

(21) Регистрационный номер заявки: 0099123410 Извещение опубликовано: 27.10.2006БИ: 30/2006СПОСОБ МОНТАЖА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОГО ШПРЕНГЕЛЬНОГО БЛОКА ПОКРЫТИЯ 2208103

РОССИЙСКАЯ ФЕДЕРАЦИЯ

(19)

RU

57.

(11)2 20

(13)

C1

(51) МПК

E04C 3/10 (2000.01)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ,

ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ

(12)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Статус: не действует (последнее изменение статуса: 13.08.2022)

Пошлина: Патент перешел в общественное достояние.

(22) Заявка: 2002121993/03, 12.08.2002

Дата начала отсчета срока действия патента:

12.08.2002

Опубликовано: 10.07.2003 Бюл. № 19

Список документов, цитированных в отчете о поиске: БЕЛЕНЯ Е.И.

Предварительно напряженные несущие металлические

конструкции. - М.: Стройиздат, 1975, с.250-252, (рис.V.21). SU

802479 A, 15.02.1981. SU 910985 A, 09.03.1982. GB 2174430 A,

(71) Заявитель(и):

Петербургский государственный университет путей соо

(72) Автор(ы):

Егоров В.В.,

Алексашкин Е.Н.,

Забродин М.П.

(73) Патентообладатель(и):

Петербургский государственный университет путей соо

05.11.1986. US 4353190 A1, 12.10.1982. SU 1308731 A1, 07.05.1987.

ес для переписки:

190031, Санкт-Петербург, Московский пр., 9, ПГУПС, патентный

отдел

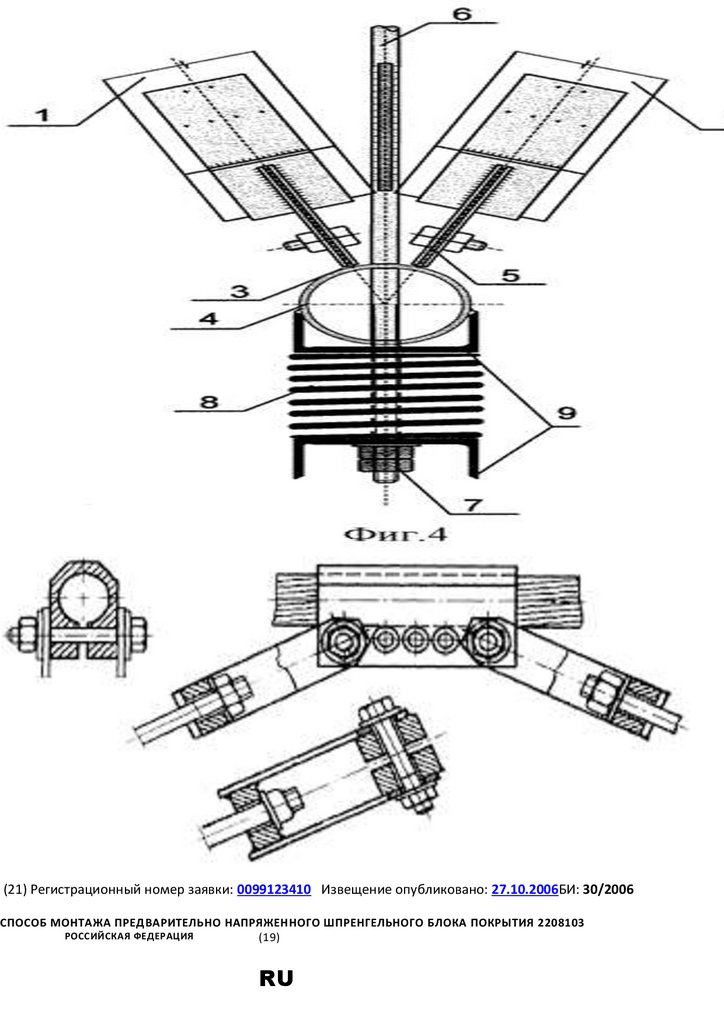

(54) СПОСОБ МОНТАЖА ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННОГО ШПРЕНГЕЛЬНОГО БЛОКА ПОКРЫТИЯ

(57) Реферат:

Изобретение относится к строительным конструкциям и может быть использовано при изготовле нии

предварительно напряженных шпренгельных блоков покрытия, применяемых в качестве несущих

конструкций покрытий зданий и сооружений и т. п. Технический результат - снижение трудоемкости

монтажа предварительно напряженных шпренгельных блоков покрытия. Способ монтажа предварительно

напряженного шпренгельного блока покрытия включает крепление к концам элемента жесткости

приопорных хомутов, объединенных затяжкой, и установку диафрагм шпренгеля. Приопорные хомуты

пропускают в петли на концах затяжки. Затем направляющие на концах диафрагм шпренгеля упирают в

сегментообразные торцы стопоров затяжки. Ригели диафрагм шпренгеля заводят в криволинейные

направляющие элемента жесткости и объединяют их временной затяжкой, снабженной натяжным

устройством, с помощью которого смещают ригели диафрагм шпренгеля навстречу друг другу до касания с

58.

упорами криволинейных направляющих. После этого устанавливают фиксаторы и демонтируют временнуюзатяжку. 8 ил.

Изобретение относится к строительным конструкциям и может быть

использовано при изготовлении предварительно напряженных

шпренгельных блоков покрытия, применяемых в качестве несущих

конструкций покрытий зданий и сооружений и т. п.

Известен способ предварительного напряжения шпренгельных балок,

преимущественно большепролетных покрытий, включающий установку

рычагов, присоединение к их средним частям концов затяжки и

направляющей со стяжными приспособлениями, к которым прикрепляют

одни концы рычагов, подвижно соединенные с направляющей, при этом

рычаги выполняют спаренными и соединяют другими концами с

предварительно напрягаемой балкой жесткости, а направляющую и концы

затяжки размещают между ними, причем концы затяжки жестко закрепляют

к рычагам *1+.

Недостатком известного технического решения является сложность и

трудоемкость его осуществления, связанная с необходимостью монтажа

мощных рычагов, направляющих, стяжных приспособлений, а также

осуществления прикреплений в местах опирания рычагов на балку

жесткости и жесткого закрепления затяжки к рычагам. Кроме того,

известное техническое решение предусматривает объединение затяжки при

помощи вставки, помещаемой между спаренными рычагами, что также

увеличивает трудоемкость процесса предварительного напряжения.

Также известен способ монтажа предварительно напряженной несущей

конструкции, включающий монтаж элемента жесткости, прикрепление к его

торцам гибкой затяжки, установку средней стойки шпренгеля, после чего

производится первый этап натяжения затяжки домкратами двойного

действия, закрепленными на концах гибкой затяжки, а второй этап

предварительного натяжения производится посредством удлинения

средней стойки шпренгеля, смонтированной на ней винтовой муфтой *2+

(принято за прототип).

Недостатком такого технического решения является повышенная

трудоемкость, обусловленная необходимостью присоединения к гибкой

затяжке и средней стойке шпренгеля натяжных устройств (домкратов и

59.

стяжной муфты), а также невозможностью демонтажа стяжной муфты, что, вконечном счете, повышает трудоемкость монтажа конструкции в целом.

Задачей настоящего изобретения является снижение трудоемкости

монтажа предварительно напряженных шпренгельных блоков покрытия.

Технический результат достигается тем, что в способе монтажа

предварительно напряженного шпренгельного блока покрытия,

включающем крепление к концам элемента жесткости приопорных хомутов,

объединенных затяжкой, и установку диафрагм шпренгеля, приопорные

хомуты пропускают в петли на концах затяжки, затем направляющие на

концах диафрагм шпренгеля упирают в сегментообразные торцы стопоров

затяжки, а ригели диафрагм шпренгеля заводят в криволинейные

направляющие элемента жесткости и объединяют их временной затяжкой,

снабженной натяжным устройством, с помощью которого смещают ригели

диафрагм шпренгеля навстречу друг другу до касания с упорами

криволинейных направляющих, после чего устанавливают фиксаторы и

демонтируют временную затяжку.

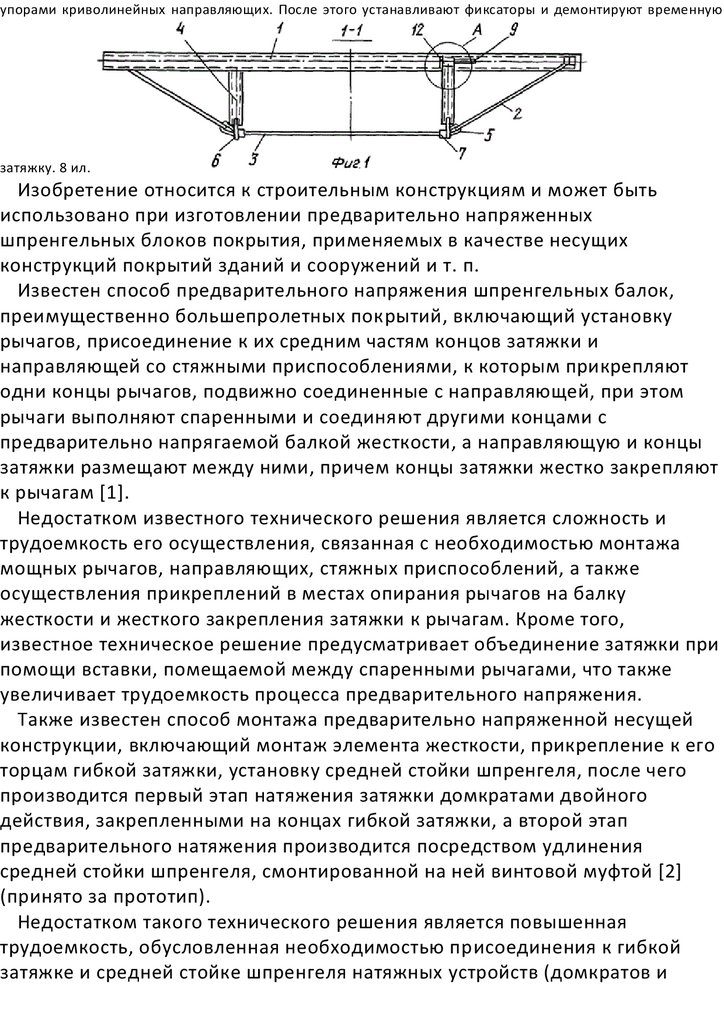

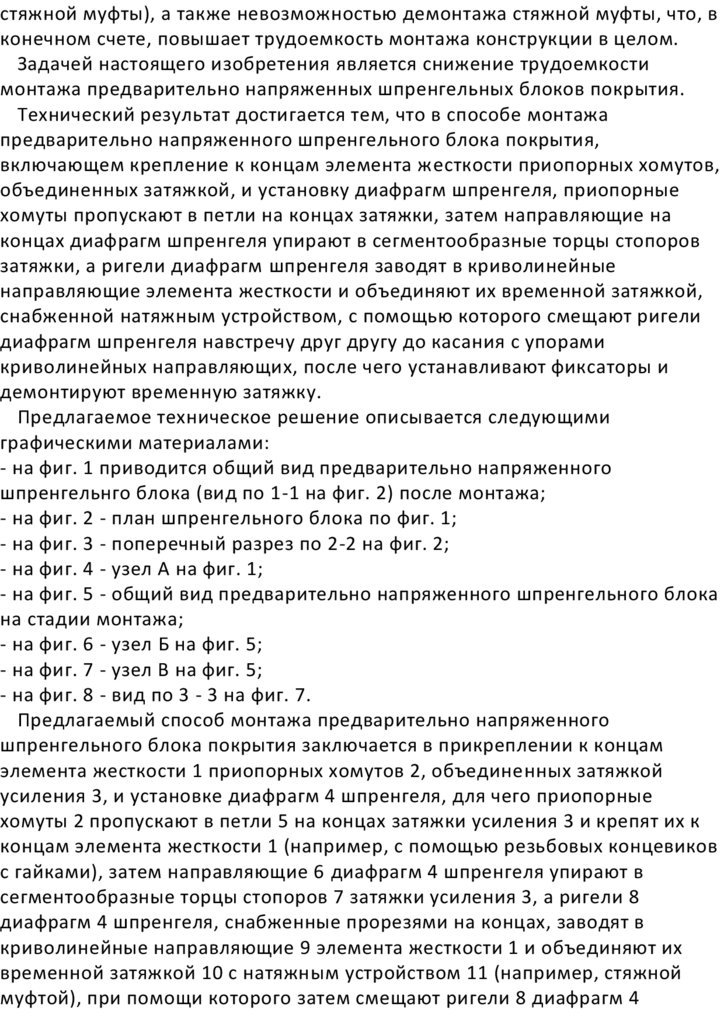

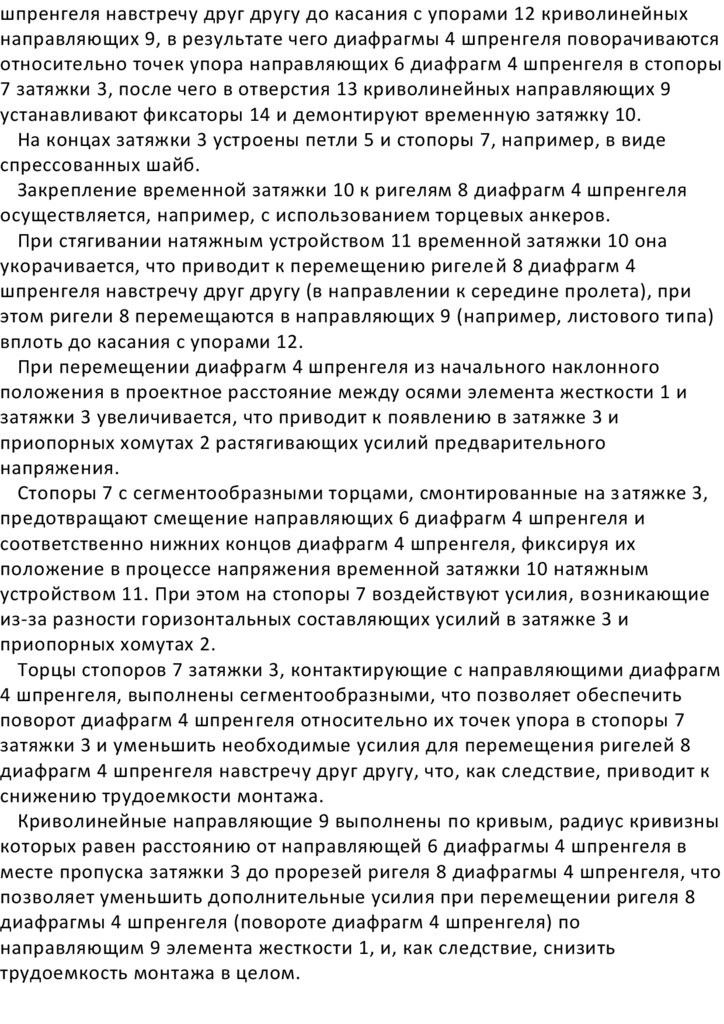

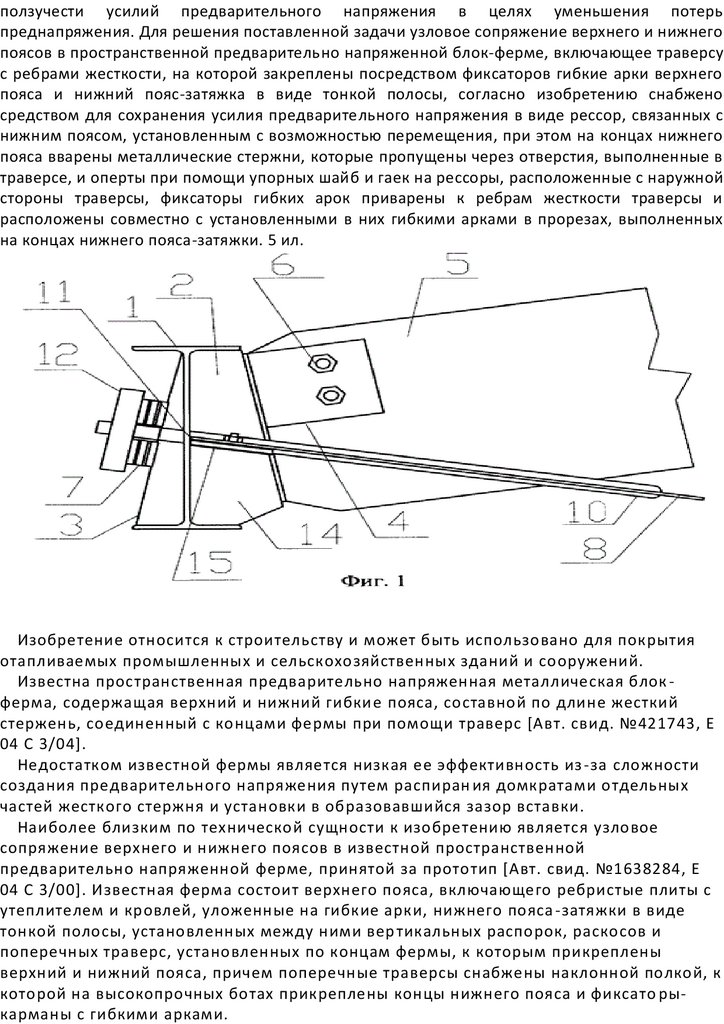

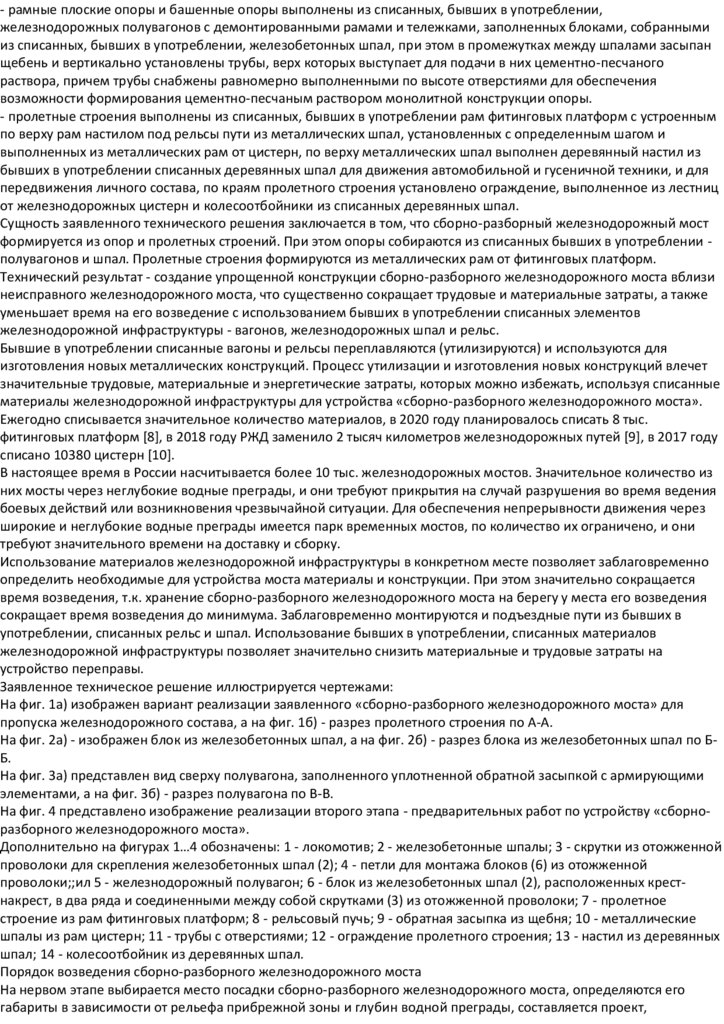

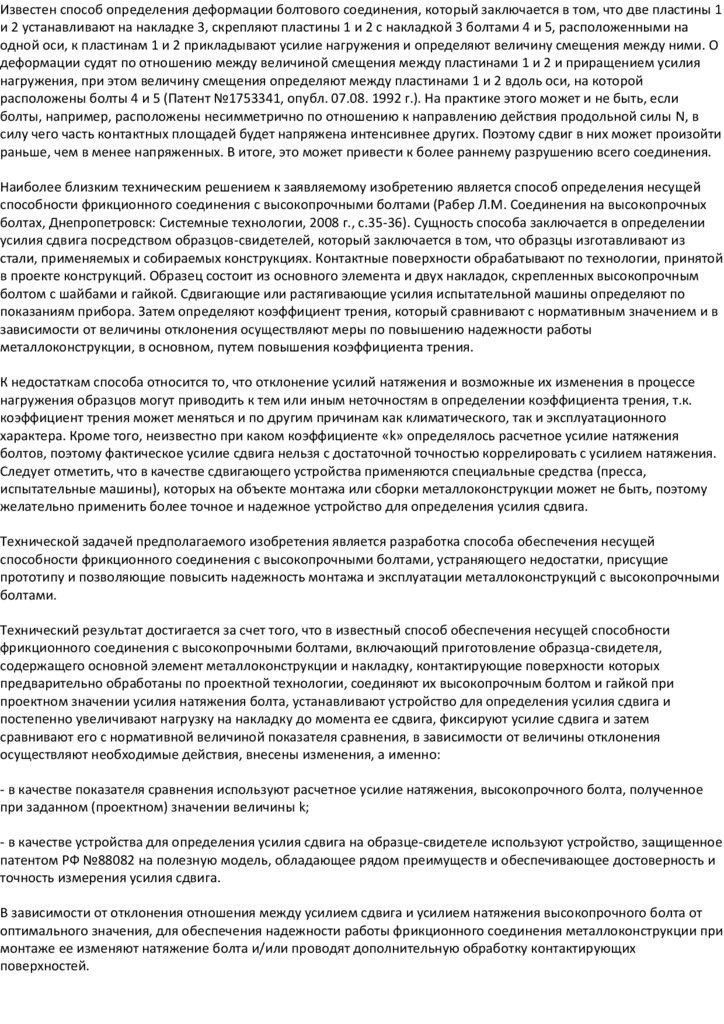

Предлагаемое техническое решение описывается следующими

графическими материалами:

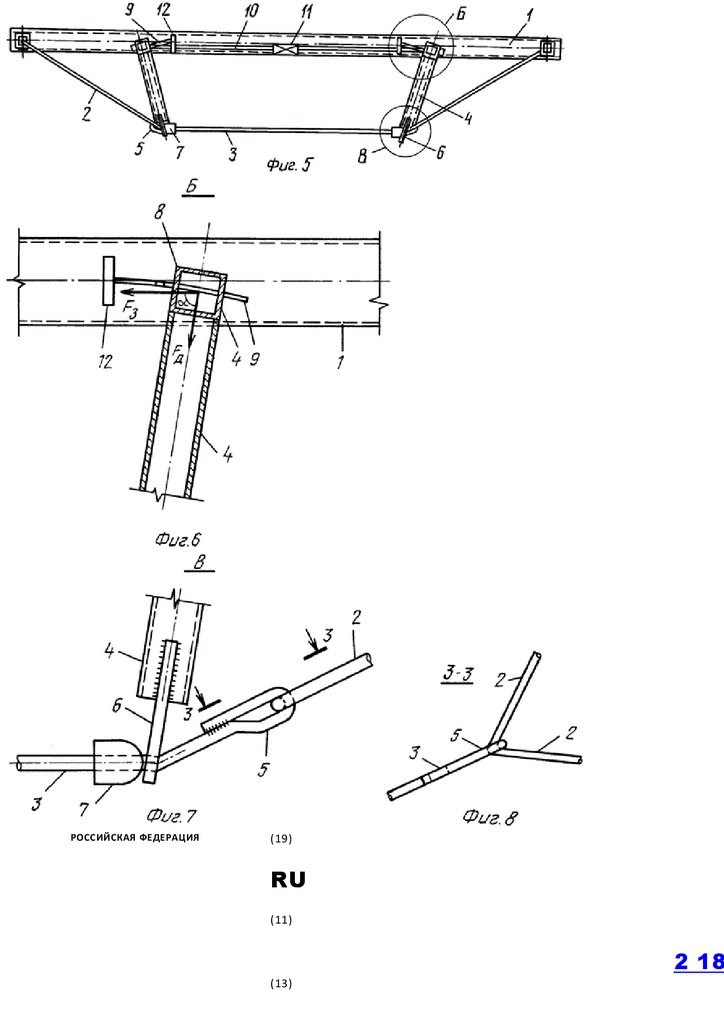

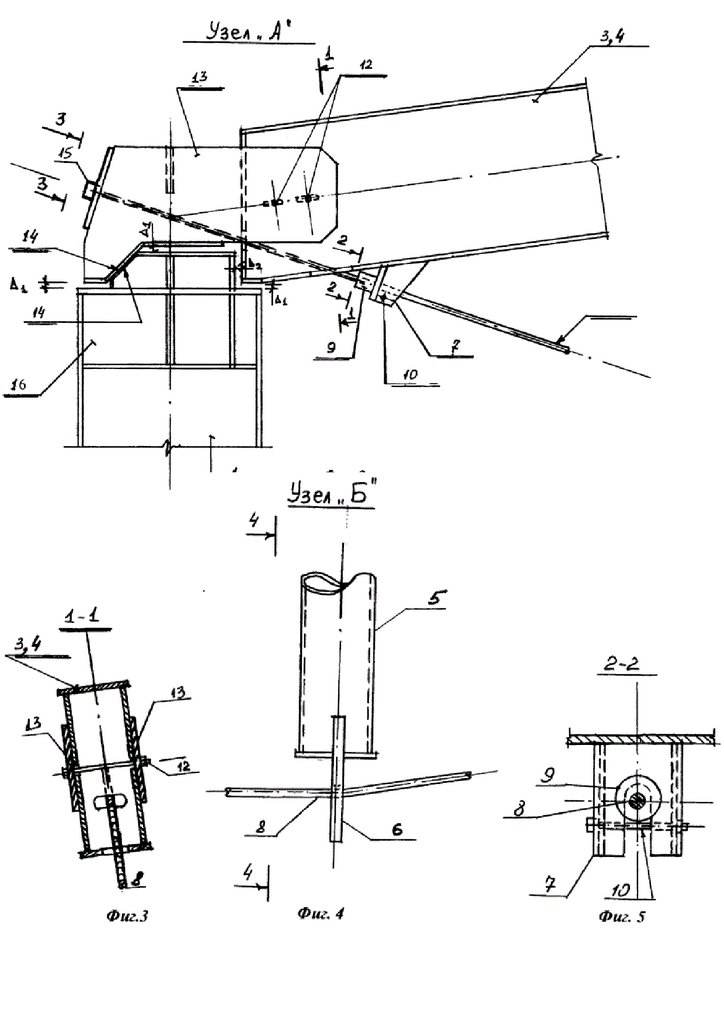

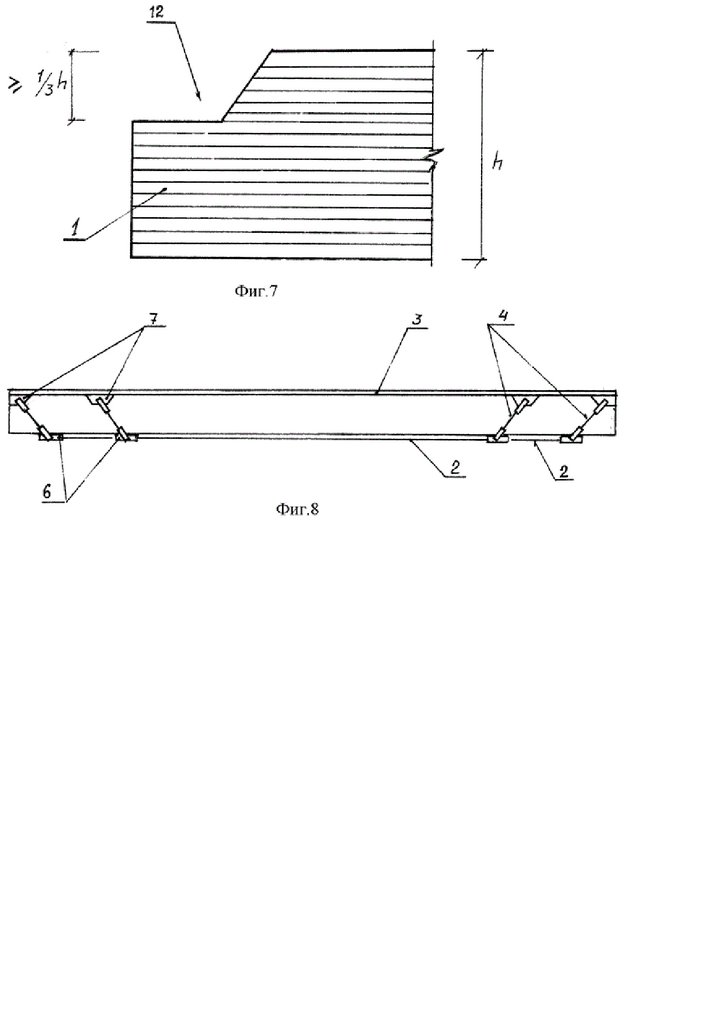

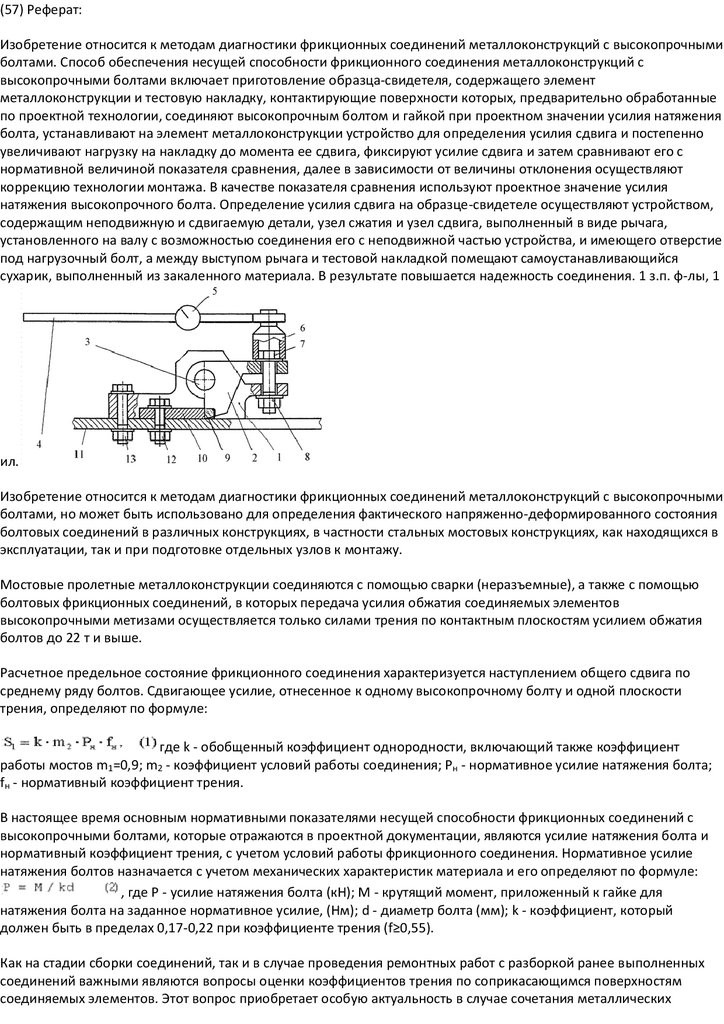

- на фиг. 1 приводится общий вид предварительно напряженного

шпренгельнго блока (вид по 1-1 на фиг. 2) после монтажа;

- на фиг. 2 - план шпренгельного блока по фиг. 1;

- на фиг. 3 - поперечный разрез по 2-2 на фиг. 2;

- на фиг. 4 - узел А на фиг. 1;

- на фиг. 5 - общий вид предварительно напряженного шпренгельного блока

на стадии монтажа;

- на фиг. 6 - узел Б на фиг. 5;

- на фиг. 7 - узел В на фиг. 5;

- на фиг. 8 - вид по 3 - 3 на фиг. 7.

Предлагаемый способ монтажа предварительно напряженного

шпренгельного блока покрытия заключается в прикреплении к концам

элемента жесткости 1 приопорных хомутов 2, объединенных затяжкой

усиления 3, и установке диафрагм 4 шпренгеля, для чего приопорные

хомуты 2 пропускают в петли 5 на концах затяжки усиления 3 и крепят их к

концам элемента жесткости 1 (например, с помощью резьбовых концевиков

с гайками), затем направляющие 6 диафрагм 4 шпренгеля упирают в

сегментообразные торцы стопоров 7 затяжки усиления 3, а ригели 8

диафрагм 4 шпренгеля, снабженные прорезями на концах, заводят в

криволинейные направляющие 9 элемента жесткости 1 и объединяют их

временной затяжкой 10 с натяжным устройством 11 (например, стяжной

муфтой), при помощи которого затем смещают ригели 8 диафрагм 4

60.

шпренгеля навстречу друг другу до касания с упорами 12 криволинейныхнаправляющих 9, в результате чего диафрагмы 4 шпренгеля поворачиваются

относительно точек упора направляющих 6 диафрагм 4 шпренгеля в стопоры

7 затяжки 3, после чего в отверстия 13 криволинейных направляющих 9

устанавливают фиксаторы 14 и демонтируют временную затяжку 10.

На концах затяжки 3 устроены петли 5 и стопоры 7, например, в виде

спрессованных шайб.

Закрепление временной затяжки 10 к ригелям 8 диафрагм 4 шпренгеля

осуществляется, например, с использованием торцевых анкеров.

При стягивании натяжным устройством 11 временной затяжки 10 она

укорачивается, что приводит к перемещению ригелей 8 диафрагм 4

шпренгеля навстречу друг другу (в направлении к середине пролета), при

этом ригели 8 перемещаются в направляющих 9 (например, листового типа)

вплоть до касания с упорами 12.

При перемещении диафрагм 4 шпренгеля из начального наклонного

положения в проектное расстояние между осями элемента жесткости 1 и

затяжки 3 увеличивается, что приводит к появлению в затяжке 3 и

приопорных хомутах 2 растягивающих усилий предварительного

напряжения.

Стопоры 7 с сегментообразными торцами, смонтированные на затяжке 3,

предотвращают смещение направляющих 6 диафрагм 4 шпренгеля и

соответственно нижних концов диафрагм 4 шпренгеля, фиксируя их

положение в процессе напряжения временной затяжки 10 натяжным

устройством 11. При этом на стопоры 7 воздействуют усилия, возникающие

из-за разности горизонтальных составляющих усилий в затяжке 3 и

приопорных хомутах 2.

Торцы стопоров 7 затяжки 3, контактирующие с направляющими диафрагм

4 шпренгеля, выполнены сегментообразными, что позволяет обеспечить

поворот диафрагм 4 шпренгеля относительно их точек упора в стопоры 7

затяжки 3 и уменьшить необходимые усилия для перемещения ригелей 8

диафрагм 4 шпренгеля навстречу друг другу, что, как следствие, приводит к

снижению трудоемкости монтажа.

Криволинейные направляющие 9 выполнены по кривым, радиус кривизны

которых равен расстоянию от направляющей 6 диафрагмы 4 шпренгеля в

месте пропуска затяжки 3 до прорезей ригеля 8 диафрагмы 4 шпренгеля, что

позволяет уменьшить дополнительные усилия при перемещении ригеля 8

диафрагмы 4 шпренгеля (повороте диафрагм 4 шпренгеля) по

направляющим 9 элемента жесткости 1, и, как следствие, снизить

трудоемкость монтажа в целом.

61.

При натяжении временной затяжки 10 натяжным устройством 11диафрагмы 4 шпренгеля поворачиваются и соответственно угол α между

продольной осью диафрагмы 4 и осью временной затяжки 10

увеличивается, следовательно, усилия во временной затяжке 10 и натяжном

устройстве 11, необходимые для перемещения ригелей 8 диафрагмы 4

шпренгеля и равные Fз=Fд•cosα (где Fз - усилие натяжения во временной

затяжке 10, Fд - реакция направляющих 9), уменьшаются, что приводит к

снижению трудоемкости процесса предварительного напряжения

временной затяжки 10 натяжным устройством 11 и, как следствие, к

снижению трудоемкости монтажа всего шпренгельного блока покрытия в

целом.

Кроме того, отпадает необходимость в стационарном натяжном

устройстве (стяжной муфте и т. п.), которое остается на установленном

предварительно напряженном шпренгельном блоке покрытия и в

дальнейшем не используется.

Демонтируемые временная затяжка 10 и натяжное устройство 11 являются

инвентарными элементами многократного применения.

Использование предлагаемого изобретения позволит снизить

трудоемкость монтажа предварительно напряженных шпренгельных блоков

покрытия на 10... 15%.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

1. Авторское свидетельство СССР 802479, Е 04 G 21/12; В 1/22. Исаев П.М. и

др. Натяжное устройство преимущественно для предварительного

напряжения шпренгельных балок большепролетных покрытий. - Бюл. 5. 1981.

2. Беленя Е.И. Предварительно напряженные несущие металлические

конструкции. -М.: Стройиздат, 1975. - с. 250...252 (рис. V.21).

Формула изобретения

Способ монтажа предварительно напряженного шпренгельного блока

покрытия, включающий крепление к концам элемента жесткости

приопорных хомутов, объединенных затяжкой, и установку диафрагм

шпренгеля, отличающийся тем, что приопорные хомуты пропускают в петли

на концах затяжки, затем направляющие на концах диафрагм шпренгеля

упирают в сегментообразные торцы стопоров затяжки, а ригели диафрагм

шпренгеля заводят в криволинейные направляющие элемента жесткости и

объединяют их временной затяжкой, снабженной натяжным устройством, с

помощью которого смещают ригели диафрагм шпренгеля навстречу друг

другу до касания с упорами криволинейных направляющих, после чего

устанавливают фиксаторы и демонтируют временную затяжку.

62.

63.

РОССИЙСКАЯ ФЕДЕРАЦИЯ(19)

RU

(11)

2 18

(13)

64.

C1(51) МПК

E04C 3/10 (2000.01)

ФЕДЕРАЛЬНАЯ СЛУЖБА

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ,

ПАТЕНТАМ И ТОВАРНЫМ ЗНАКАМ

(12)

ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

Статус: не действует (последнее изменение статуса: 17.07.2021)

Пошлина: учтена за 4 год с 17.07.2004 по 16.07.2005. Патент переш ел в общественное

достояние.

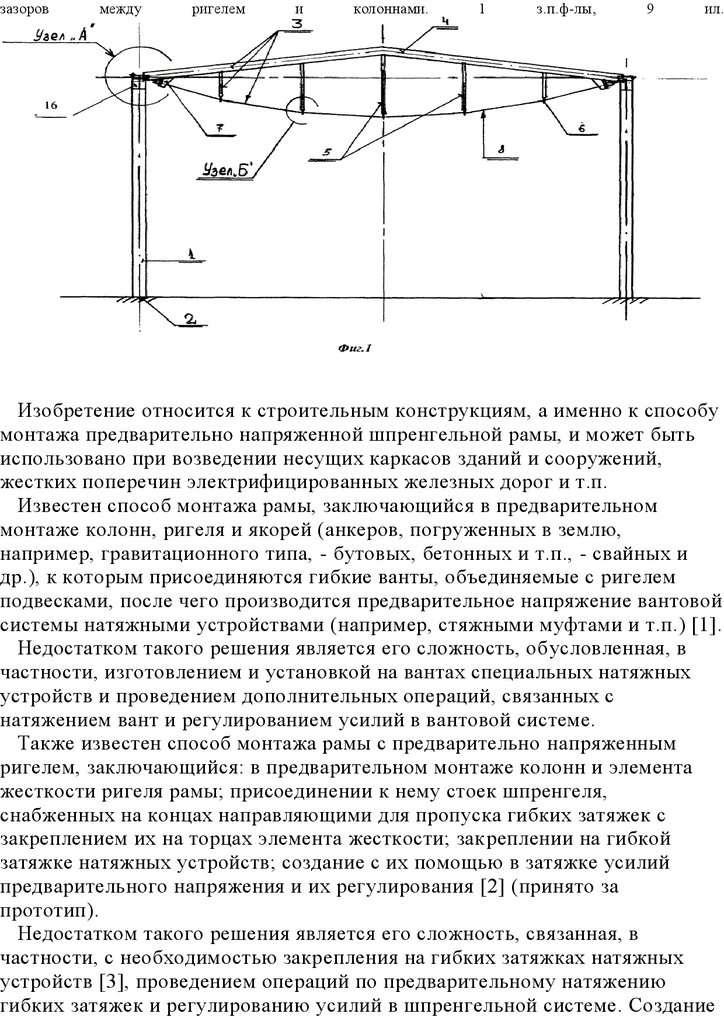

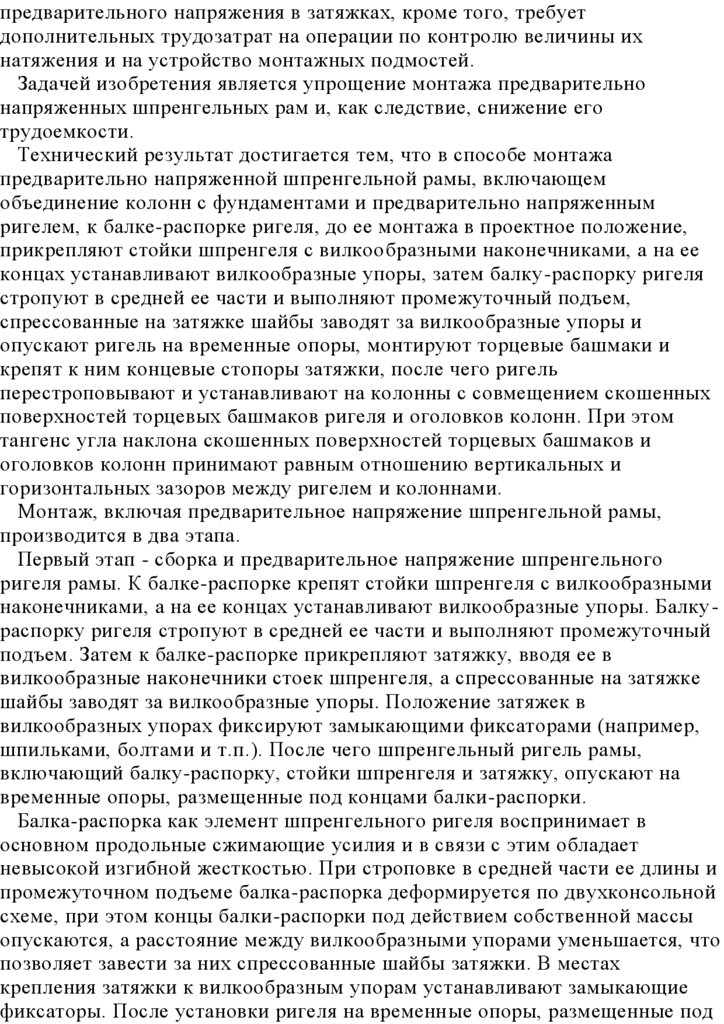

(22) Заявка: 2001119753/03, 16.07.2001

Дата начала отсчета срока действия патента:

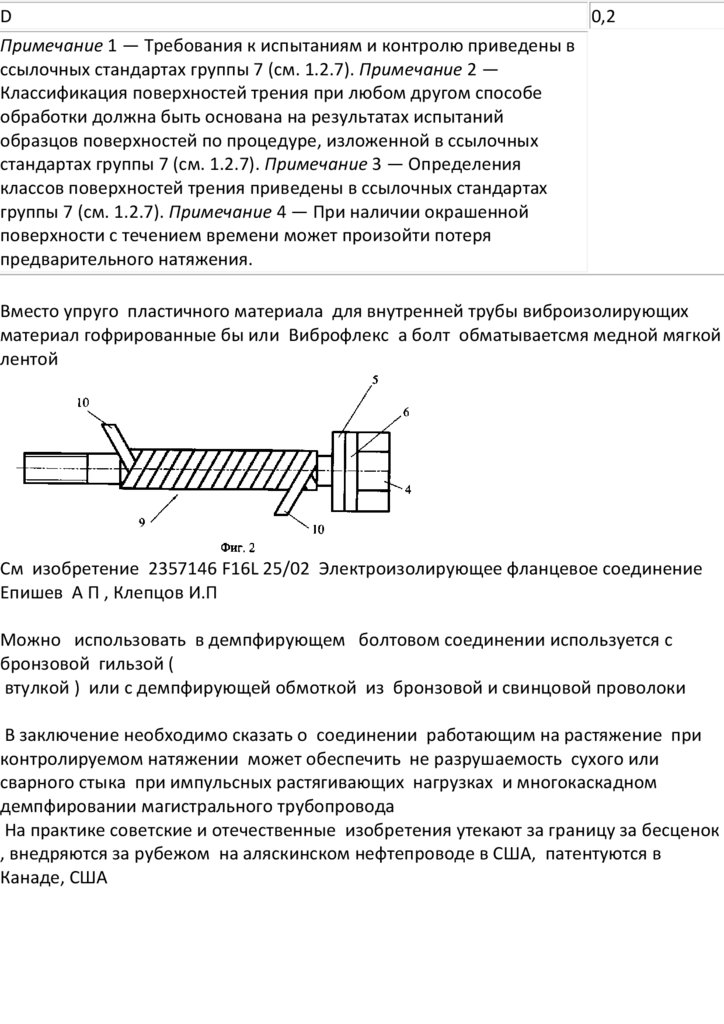

16.07.2001