Similar presentations:

Удосконалення технології отримання високоякісних формовочних та стрижневих сумішей з використанням полімерних добавок

1.

МАГІСТЕРСЬКА РОБОТАзі спеціальності 136 – Металургія

На тему:

Удосконалення технології отримання високоякісних формовочних та

стрижневих сумішей з використанням полімерних добавок

Виконав: студент групи ЛВ-21-1м

Уманський П.І.

Керівник випускної роботи:

д.т.н., професор

Савельєв С.Г.

2.

Мета роботи: Дослідження рідинноскляної формувальноїсуміші з додаванням в рідке скло полімерних добавок: Н-КМЦ

(натрієва сіль карбоксиметилцелюлози), полівініловий спирт,

полістирол

Завдання: Покращення властивостей суміші та зниження

собівартості виливків.

3.

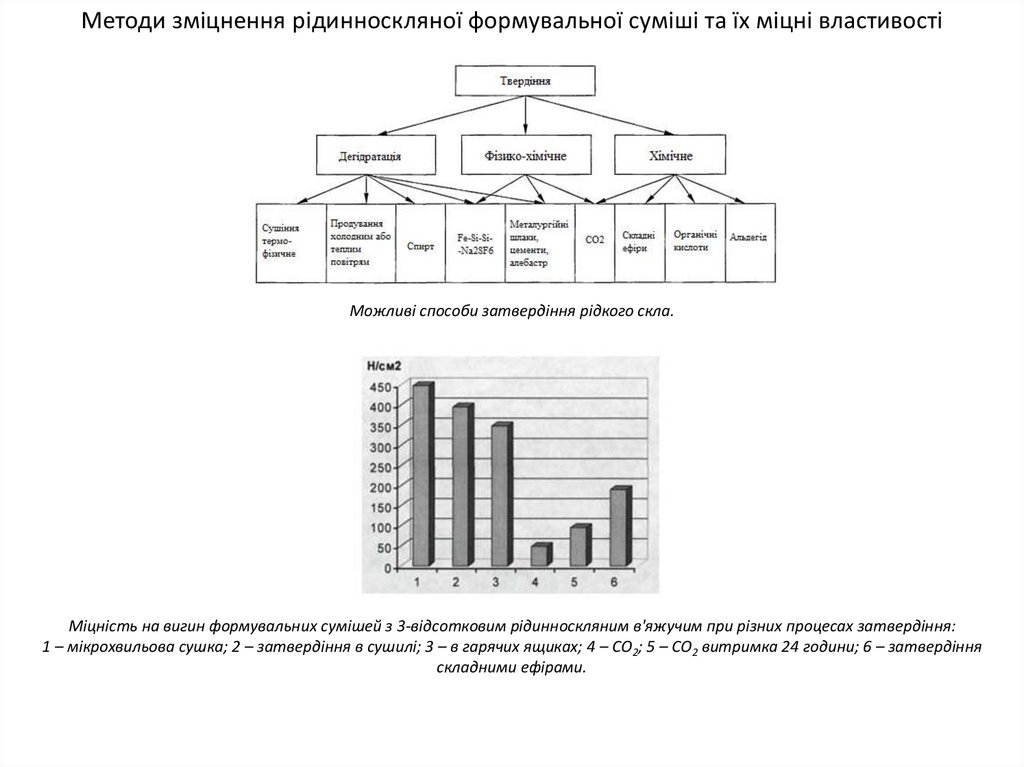

Методи зміцнення рідинноскляної формувальної суміші та їх міцні властивостіМожливі способи затвердіння рідкого скла.

Міцність на вигин формувальних сумішей з 3-відсотковим рідинноскляним в'яжучим при різних процесах затвердіння:

1 – мікрохвильова сушка; 2 – затвердіння в сушилі; 3 – в гарячих ящиках; 4 – СО2; 5 – СО2 витримка 24 години; 6 – затвердіння

складними ефірами.

4.

Недоліки рідкого склаЗастосування РС для зміцнення формувальної суміші не

відповідає вимогам отримання якісних виливків. При

прожарюванні зразків, РС плавиться при 793°С, а

розм'якшується при нижчій температурі, тобто зовнішній

шар з цим єднальним при прожарюванні зразків і заливці

сталі повністю втрачає міцність. При охолодженні до

температури нижче 600°С міцність таких зразків у багато

разів вища за міцність їх з єднальним ЕТС, а усадка

внаслідок рідинного спікання зовнішнього шару більша,

ніж шарів з єднальними, отримуваними з ЕТС. Втрата

міцності при нагріві зразків і висока міцність при

одночасно високій усадці остигаючого зовнішнього шару

зразка завжди призводить до спотворення контуру

виливків і часто до тріщин в них.

5.

Схеми експериментальних досліджень технологічних властивостей сумішей зрідинноскляними-полімерними в'яжучими

З метою поліпшення ряду технологічних параметрів рідинноскляних сумішей для литва в умовах

ливарного виробництва для детального дослідження були відібрані наступні полімерні добавки:

натрієва сіль карбоксиметилцелюлози (Н-КМЦ – клей для шпалер), полівініловий спирт (ПВС) і

полістирол (ПС)

6.

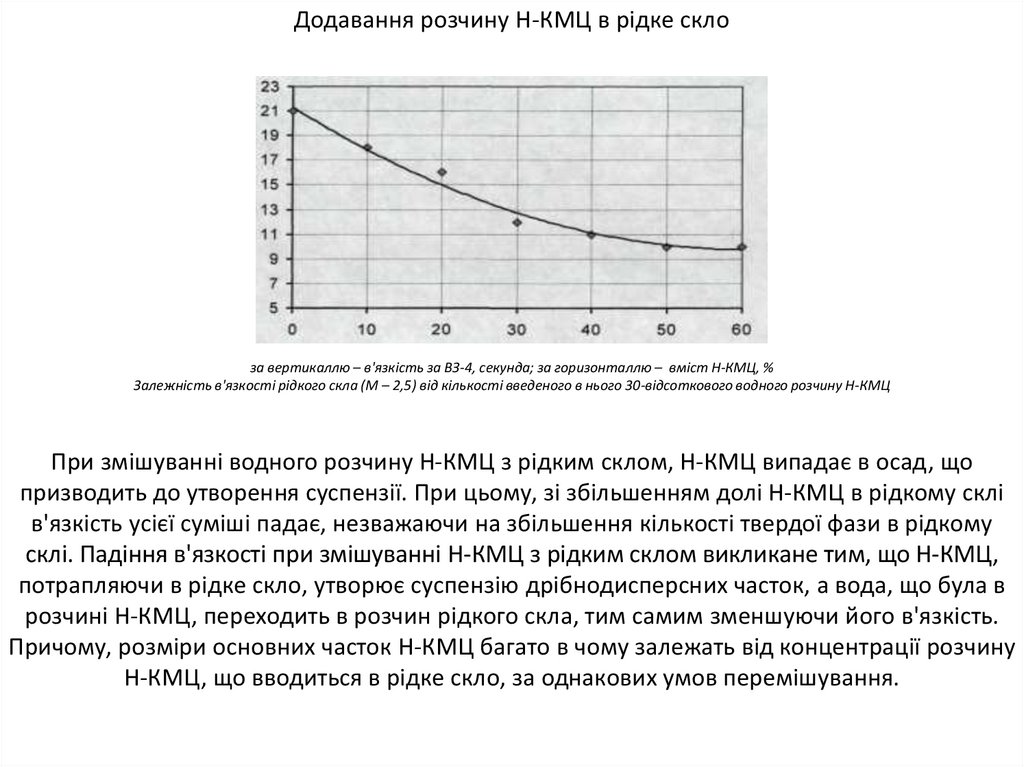

Додавання розчину Н-КМЦ в рідке склоза вертикаллю – в'язкість за ВЗ-4, секунда; за горизонталлю – вміст Н-КМЦ, %

Залежність в'язкості рідкого скла (М – 2,5) від кількості введеного в нього 30-відсоткового водного розчину Н-КМЦ

При змішуванні водного розчину Н-КМЦ з рідким склом, Н-КМЦ випадає в осад, що

призводить до утворення суспензії. При цьому, зі збільшенням долі Н-КМЦ в рідкому склі

в'язкість усієї суміші падає, незважаючи на збільшення кількості твердої фази в рідкому

склі. Падіння в'язкості при змішуванні Н-КМЦ з рідким склом викликане тим, що Н-КМЦ,

потрапляючи в рідке скло, утворює суспензію дрібнодисперсних часток, а вода, що була в

розчині Н-КМЦ, переходить в розчин рідкого скла, тим самим зменшуючи його в'язкість.

Причому, розміри основних часток Н-КМЦ багато в чому залежать від концентрації розчину

Н-КМЦ, що вводиться в рідке скло, за однакових умов перемішування.

7.

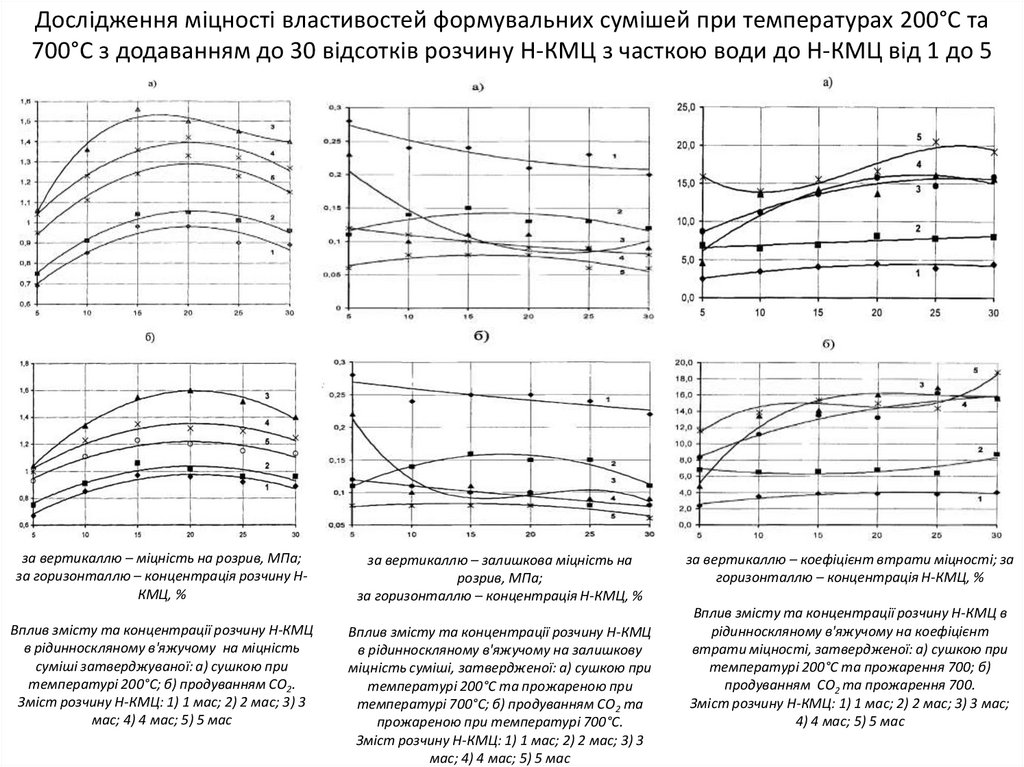

Дослідження міцності властивостей формувальних сумішей при температурах 200°С та700°С з додаванням до 30 відсотків розчину H-КMЦ з часткою води до Н-КМЦ від 1 до 5

за вертикаллю – міцність на розрив, МПа;

за горизонталлю – концентрація розчину НКМЦ, %

за вертикаллю – залишкова міцність на

розрив, МПа;

за горизонталлю – концентрація Н-КМЦ, %

Вплив змісту та концентрації розчину Н-КМЦ

в рідинноскляному в'яжучому на міцність

суміші затверджуваної: а) сушкою при

температурі 200°С; б) продуванням СО2.

Зміст розчину Н-КМЦ: 1) 1 мас; 2) 2 мас; 3) 3

мас; 4) 4 мас; 5) 5 мас

Вплив змісту та концентрації розчину Н-КМЦ

в рідинноскляному в'яжучому на залишкову

міцність суміші, затвердженої: а) сушкою при

температурі 200°С та прожареною при

температурі 700°С; б) продуванням СО2 та

прожареною при температурі 700°С.

Зміст розчину Н-КМЦ: 1) 1 мас; 2) 2 мас; 3) 3

мас; 4) 4 мас; 5) 5 мас

за вертикаллю – коефіцієнт втрати міцності; за

горизонталлю – концентрація Н-КМЦ, %

Вплив змісту та концентрації розчину Н-КМЦ в

рідинноскляному в'яжучому на коефіцієнт

втрати міцності, затвердженої: а) сушкою при

температурі 200°С та прожарення 700; б)

продуванням СО2 та прожарення 700.

Зміст розчину Н-КМЦ: 1) 1 мас; 2) 2 мас; 3) 3 мас;

4) 4 мас; 5) 5 мас

8.

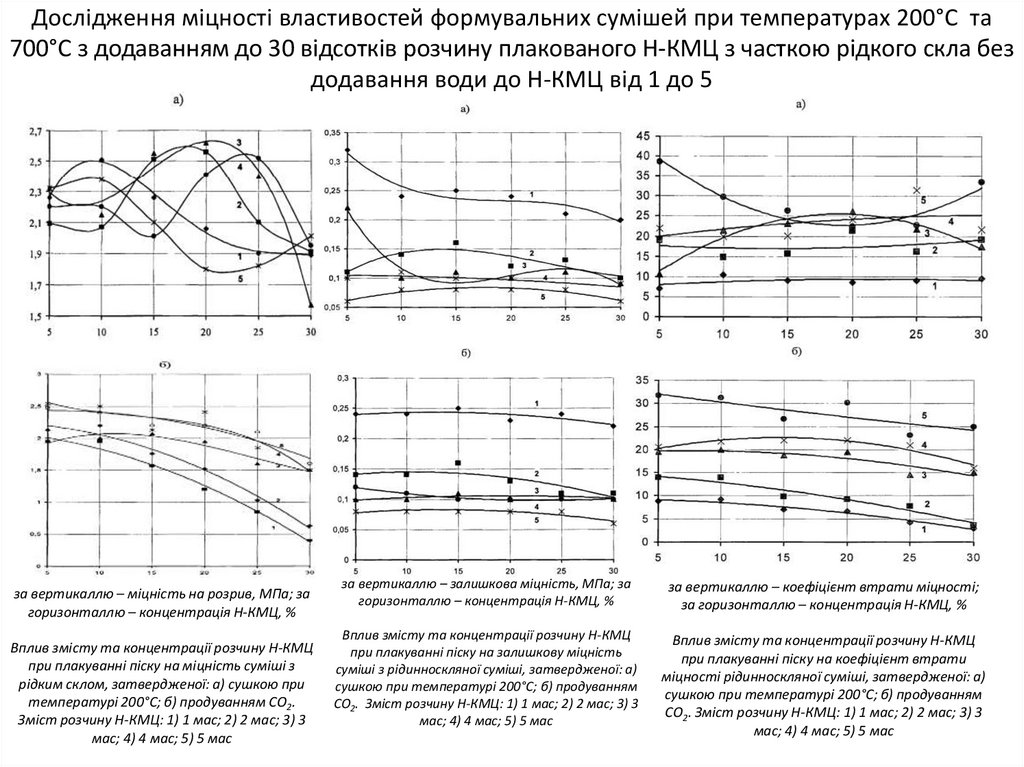

Дослідження міцності властивостей формувальних сумішей при температурах 200°С та700°С з додаванням до 30 відсотків розчину плакованого H-КMЦ з часткою рідкого скла без

додавання води до Н-КМЦ від 1 до 5

за вертикаллю – міцність на розрив, МПа; за

горизонталлю – концентрація Н-КМЦ, %

Вплив змісту та концентрації розчину Н-КМЦ

при плакуванні піску на міцність суміші з

рідким склом, затвердженої: а) сушкою при

температурі 200°С; б) продуванням СО2.

Зміст розчину Н-КМЦ: 1) 1 мас; 2) 2 мас; 3) 3

мас; 4) 4 мас; 5) 5 мас

за вертикаллю – залишкова міцність, МПа; за

горизонталлю – концентрація Н-КМЦ, %

за вертикаллю – коефіцієнт втрати міцності;

за горизонталлю – концентрація Н-КМЦ, %

Вплив змісту та концентрації розчину Н-КМЦ

при плакуванні піску на залишкову міцність

суміші з рідинноскляної суміші, затвердженої: а)

сушкою при температурі 200°С; б) продуванням

СО2. Зміст розчину Н-КМЦ: 1) 1 мас; 2) 2 мас; 3) 3

мас; 4) 4 мас; 5) 5 мас

Вплив змісту та концентрації розчину Н-КМЦ

при плакуванні піску на коефіцієнт втрати

міцності рідинноскляної суміші, затвердженої: а)

сушкою при температурі 200°С; б) продуванням

СО2. Зміст розчину Н-КМЦ: 1) 1 мас; 2) 2 мас; 3) 3

мас; 4) 4 мас; 5) 5 мас

9.

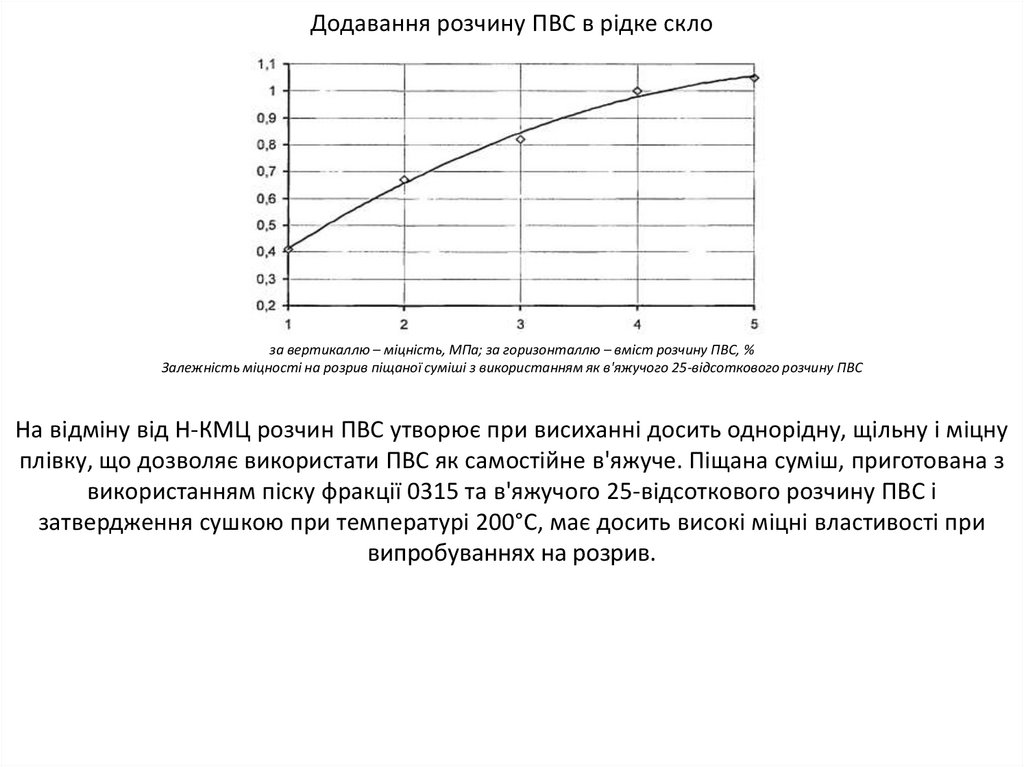

Додавання розчину ПВС в рідке склоза вертикаллю – міцність, МПа; за горизонталлю – вміст розчину ПВС, %

Залежність міцності на розрив піщаної суміші з використанням як в'яжучого 25-відсоткового розчину ПВС

На відміну від Н-КМЦ розчин ПВС утворює при висиханні досить однорідну, щільну і міцну

плівку, що дозволяє використати ПВС як самостійне в'яжуче. Піщана суміш, приготована з

використанням піску фракції 0315 та в'яжучого 25-відсоткового розчину ПВС і

затвердження сушкою при температурі 200°С, має досить високі міцні властивості при

випробуваннях на розрив.

10.

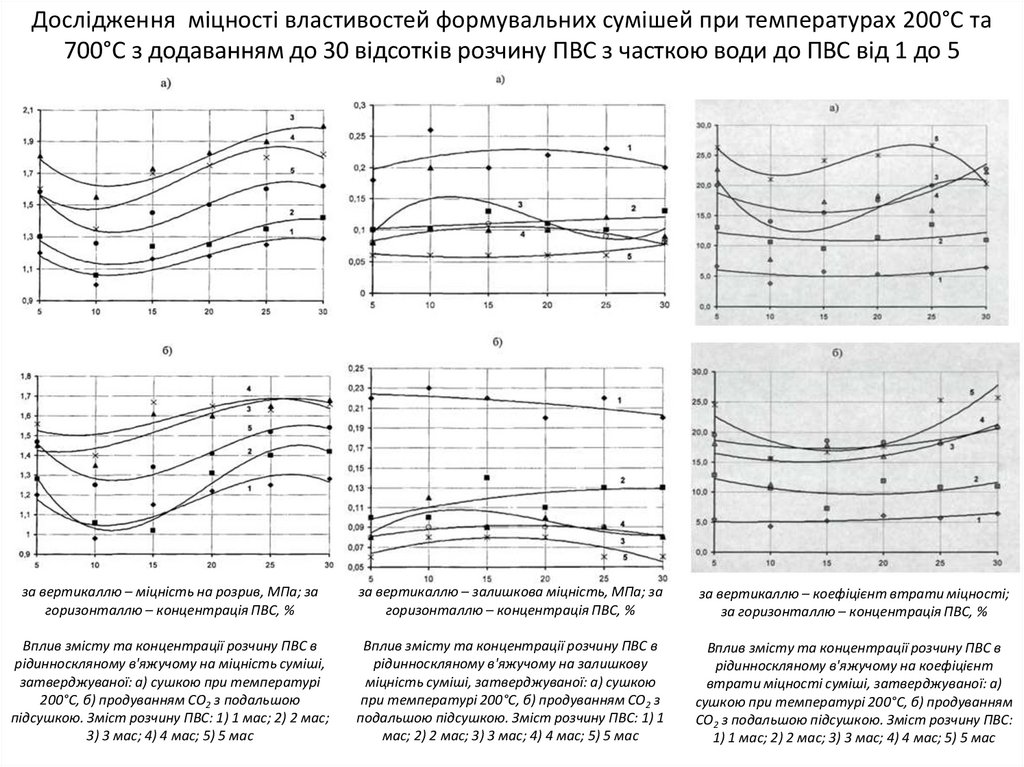

Дослідження міцності властивостей формувальних сумішей при температурах 200°С та700°С з додаванням до 30 відсотків розчину ПВС з часткою води до ПВС від 1 до 5

за вертикаллю – міцність на розрив, МПа; за

горизонталлю – концентрація ПВС, %

за вертикаллю – залишкова міцність, МПа; за

горизонталлю – концентрація ПВС, %

за вертикаллю – коефіцієнт втрати міцності;

за горизонталлю – концентрація ПВС, %

Вплив змісту та концентрації розчину ПВС в

рідинноскляному в'яжучому на міцність суміші,

затверджуваної: а) сушкою при температурі

200°С, б) продуванням СО2 з подальшою

підсушкою. Зміст розчину ПВС: 1) 1 мас; 2) 2 мас;

3) 3 мас; 4) 4 мас; 5) 5 мас

Вплив змісту та концентрації розчину ПВС в

рідинноскляному в'яжучому на залишкову

міцність суміші, затверджуваної: а) сушкою

при температурі 200°С, б) продуванням СО2 з

подальшою підсушкою. Зміст розчину ПВС: 1) 1

мас; 2) 2 мас; 3) 3 мас; 4) 4 мас; 5) 5 мас

Вплив змісту та концентрації розчину ПВС в

рідинноскляному в'яжучому на коефіцієнт

втрати міцності суміші, затверджуваної: а)

сушкою при температурі 200°С, б) продуванням

СО2 з подальшою підсушкою. Зміст розчину ПВС:

1) 1 мас; 2) 2 мас; 3) 3 мас; 4) 4 мас; 5) 5 мас

11.

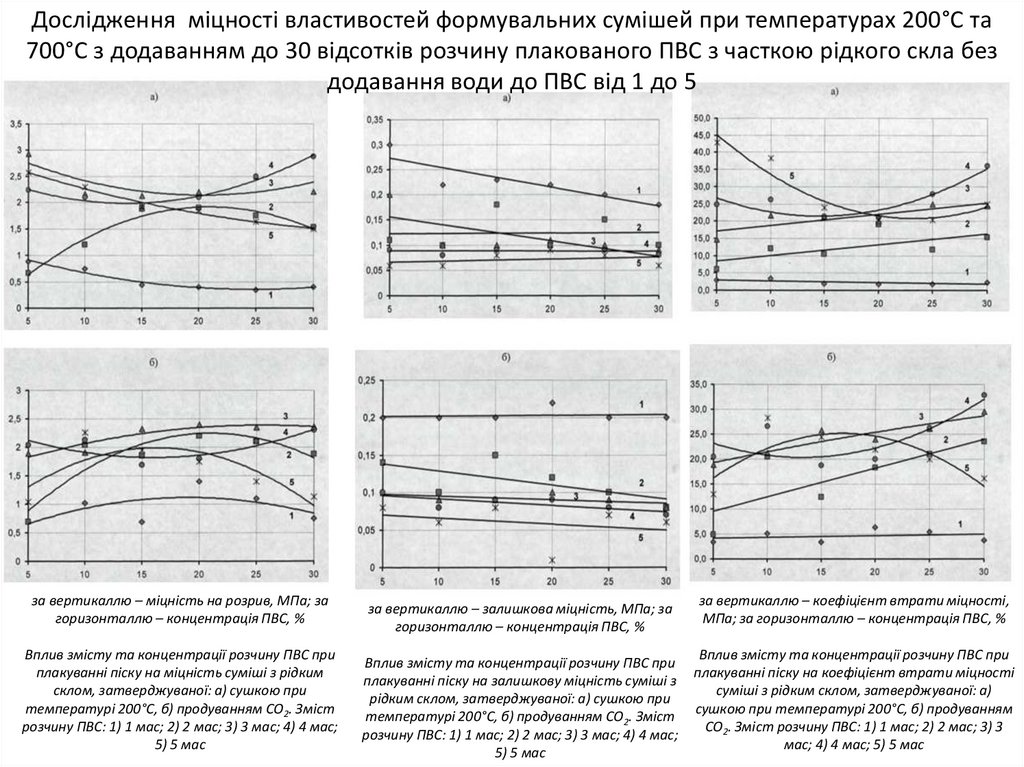

Дослідження міцності властивостей формувальних сумішей при температурах 200°С та700°С з додаванням до 30 відсотків розчину плакованого ПВС з часткою рідкого скла без

додавання води до ПВС від 1 до 5

за вертикаллю – міцність на розрив, МПа; за

горизонталлю – концентрація ПВС, %

Вплив змісту та концентрації розчину ПВС при

плакуванні піску на міцність суміші з рідким

склом, затверджуваної: а) сушкою при

температурі 200°С, б) продуванням СО2. Зміст

розчину ПВС: 1) 1 мас; 2) 2 мас; 3) 3 мас; 4) 4 мас;

5) 5 мас

за вертикаллю – залишкова міцність, МПа; за

горизонталлю – концентрація ПВС, %

Вплив змісту та концентрації розчину ПВС при

плакуванні піску на залишкову міцність суміші з

рідким склом, затверджуваної: а) сушкою при

температурі 200°С, б) продуванням СО2. Зміст

розчину ПВС: 1) 1 мас; 2) 2 мас; 3) 3 мас; 4) 4 мас;

5) 5 мас

за вертикаллю – коефіцієнт втрати міцності,

МПа; за горизонталлю – концентрація ПВС, %

Вплив змісту та концентрації розчину ПВС при

плакуванні піску на коефіцієнт втрати міцності

суміші з рідким склом, затверджуваної: а)

сушкою при температурі 200°С, б) продуванням

СО2. Зміст розчину ПВС: 1) 1 мас; 2) 2 мас; 3) 3

мас; 4) 4 мас; 5) 5 мас

12.

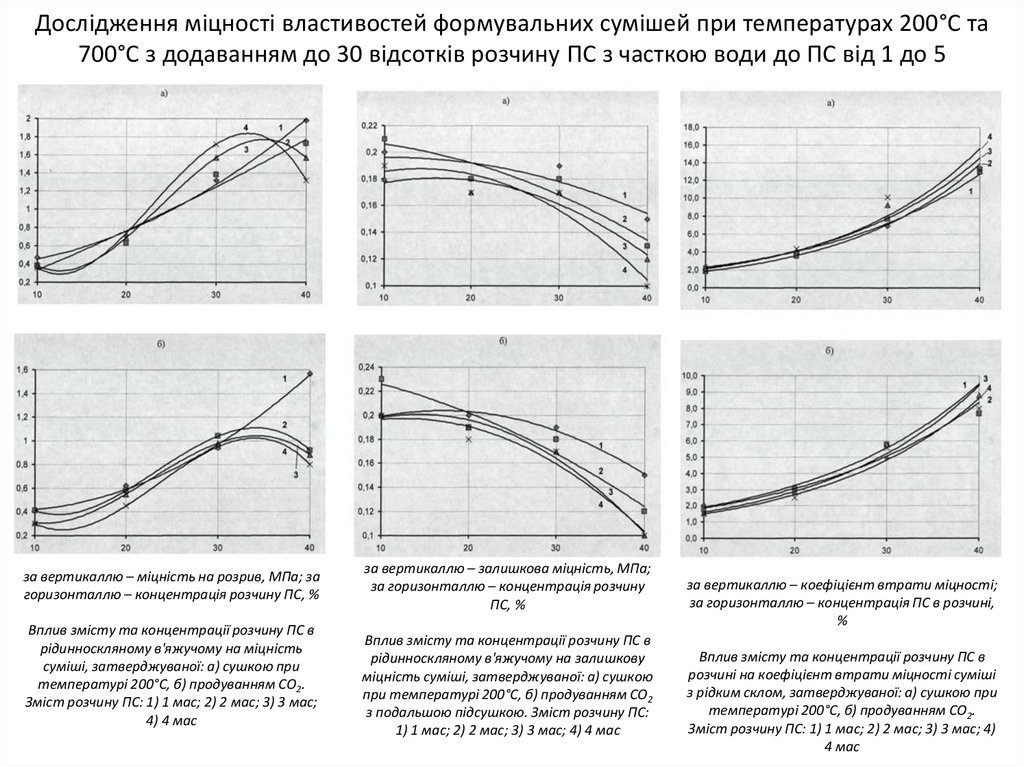

Дослідження міцності властивостей формувальних сумішей при температурах 200°С та700°С з додаванням до 30 відсотків розчину ПС з часткою води до ПС від 1 до 5

за вертикаллю – міцність на розрив, МПа; за

горизонталлю – концентрація розчину ПС, %

Вплив змісту та концентрації розчину ПС в

рідинноскляному в'яжучому на міцність

суміші, затверджуваної: а) сушкою при

температурі 200°С, б) продуванням СО2.

Зміст розчину ПС: 1) 1 мас; 2) 2 мас; 3) 3 мас;

4) 4 мас

за вертикаллю – залишкова міцність, МПа;

за горизонталлю – концентрація розчину

ПС, %

Вплив змісту та концентрації розчину ПС в

рідинноскляному в'яжучому на залишкову

міцність суміші, затверджуваної: а) сушкою

при температурі 200°С, б) продуванням СО2

з подальшою підсушкою. Зміст розчину ПС:

1) 1 мас; 2) 2 мас; 3) 3 мас; 4) 4 мас

за вертикаллю – коефіцієнт втрати міцності;

за горизонталлю – концентрація ПС в розчині,

%

Вплив змісту та концентрації розчину ПС в

розчині на коефіцієнт втрати міцності суміші

з рідким склом, затверджуваної: а) сушкою при

температурі 200°С, б) продуванням СО2.

Зміст розчину ПС: 1) 1 мас; 2) 2 мас; 3) 3 мас; 4)

4 мас

13.

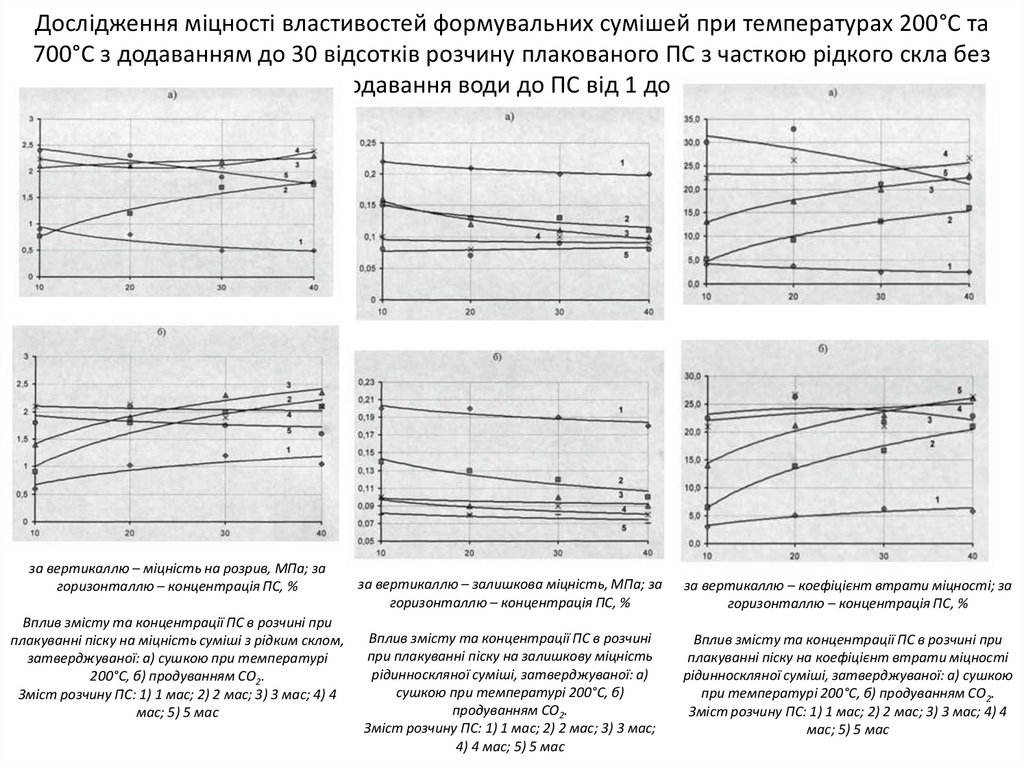

Дослідження міцності властивостей формувальних сумішей при температурах 200°С та700°С з додаванням до 30 відсотків розчину плакованого ПС з часткою рідкого скла без

додавання води до ПС від 1 до 5

за вертикаллю – міцність на розрив, МПа; за

горизонталлю – концентрація ПС, %

Вплив змісту та концентрації ПС в розчині при

плакуванні піску на міцність суміші з рідким склом,

затверджуваної: а) сушкою при температурі

200°С, б) продуванням СО2.

Зміст розчину ПС: 1) 1 мас; 2) 2 мас; 3) 3 мас; 4) 4

мас; 5) 5 мас

за вертикаллю – залишкова міцність, МПа; за

горизонталлю – концентрація ПС, %

за вертикаллю – коефіцієнт втрати міцності; за

горизонталлю – концентрація ПС, %

Вплив змісту та концентрації ПС в розчині

при плакуванні піску на залишкову міцність

рідинноскляної суміші, затверджуваної: а)

сушкою при температурі 200°С, б)

продуванням СО2.

Зміст розчину ПС: 1) 1 мас; 2) 2 мас; 3) 3 мас;

4) 4 мас; 5) 5 мас

Вплив змісту та концентрації ПС в розчині при

плакуванні піску на коефіцієнт втрати міцності

рідинноскляної суміші, затверджуваної: а) сушкою

при температурі 200°С, б) продуванням СО2.

Зміст розчину ПС: 1) 1 мас; 2) 2 мас; 3) 3 мас; 4) 4

мас; 5) 5 мас

14.

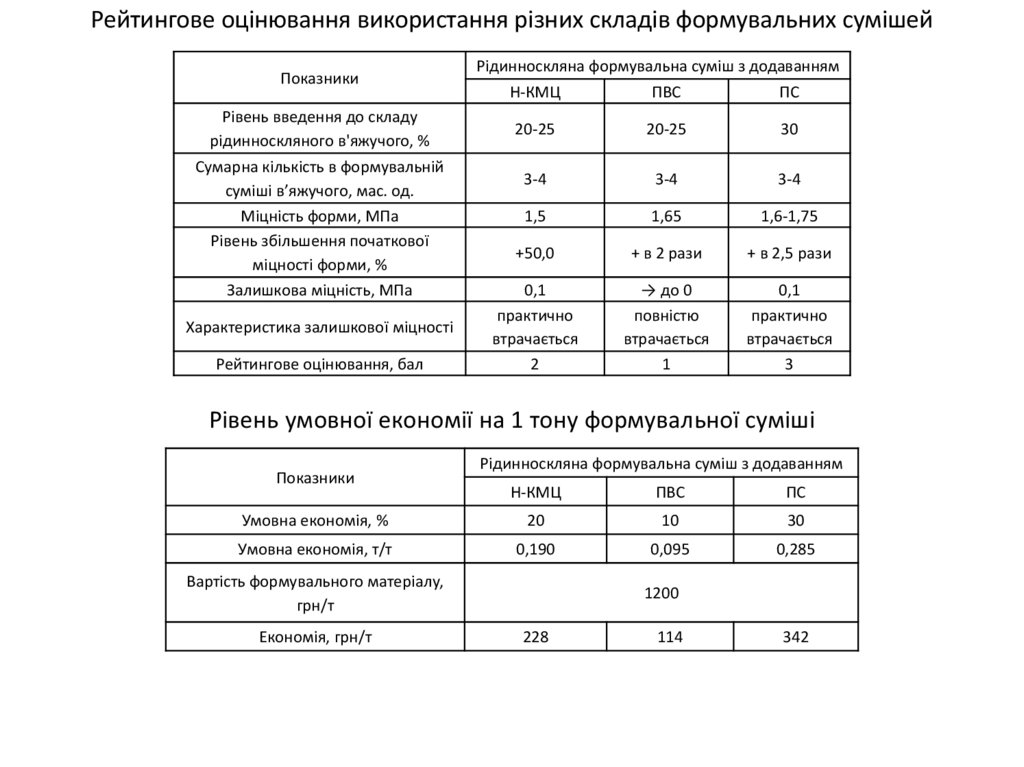

Рейтингове оцінювання використання різних складів формувальних сумішейПоказники

Рівень введення до складу

рідинноскляного в'яжучого, %

Сумарна кількість в формувальній

суміші в’яжучого, мас. од.

Міцність форми, МПа

Рівень збільшення початкової

міцності форми, %

Залишкова міцність, МПа

Характеристика залишкової міцності

Рейтингове оцінювання, бал

Рідинноскляна формувальна суміш з додаванням

Н-КМЦ

ПВС

ПС

20-25

20-25

30

3-4

3-4

3-4

1,5

1,65

1,6-1,75

+50,0

+ в 2 рази

+ в 2,5 рази

0,1

практично

втрачається

2

→ до 0

повністю

втрачається

1

0,1

практично

втрачається

3

Рівень умовної економії на 1 тону формувальної суміші

Показники

Рідинноскляна формувальна суміш з додаванням

Н-КМЦ

ПВС

ПС

Умовна економія, %

20

10

30

Умовна економія, т/т

0,190

0,095

0,285

Вартість формувального матеріалу,

грн/т

Економія, грн/т

1200

228

114

342

15.

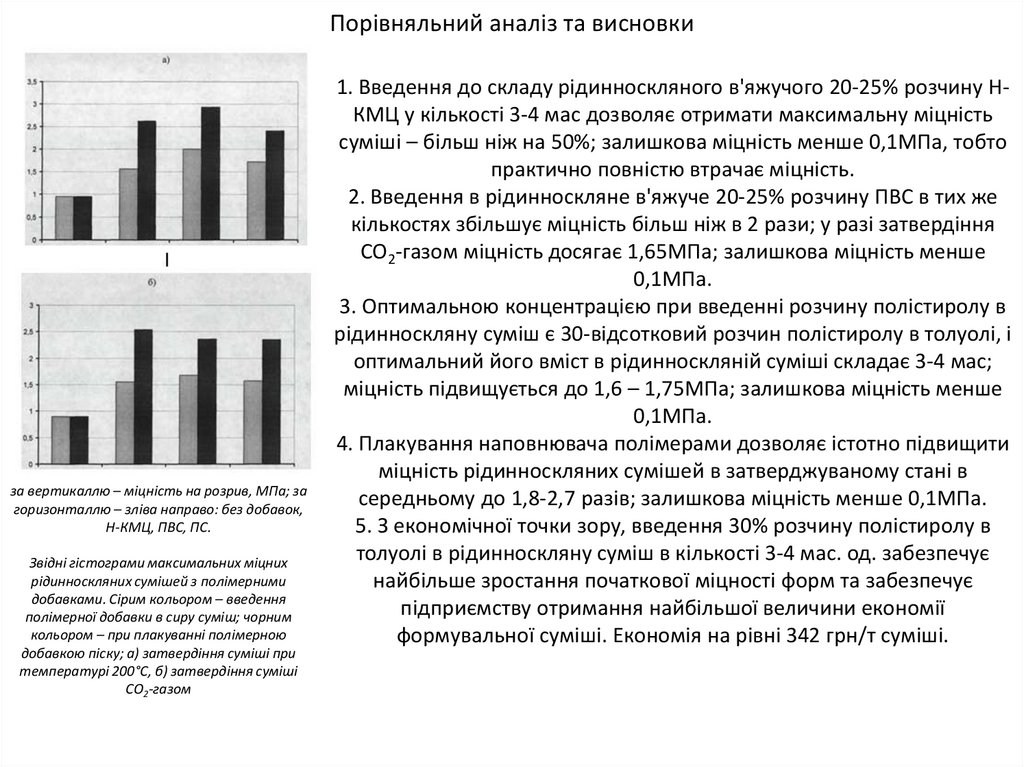

Порівняльний аналіз та висновкиза вертикаллю – міцність на розрив, МПа; за

горизонталлю – зліва направо: без добавок,

Н-КМЦ, ПВС, ПС.

Звідні гістограми максимальних міцних

рідинноскляних сумішей з полімерними

добавками. Сірим кольором – введення

полімерної добавки в сиру суміш; чорним

кольором – при плакуванні полімерною

добавкою піску; а) затвердіння суміші при

температурі 200°С, б) затвердіння суміші

СО2-газом

1. Введення до складу рідинноскляного в'яжучого 20-25% розчину НКМЦ у кількості 3-4 мас дозволяє отримати максимальну міцність

суміші – більш ніж на 50%; залишкова міцність менше 0,1МПа, тобто

практично повністю втрачає міцність.

2. Введення в рідинноскляне в'яжуче 20-25% розчину ПВС в тих же

кількостях збільшує міцність більш ніж в 2 рази; у разі затвердіння

СО2-газом міцність досягає 1,65МПа; залишкова міцність менше

0,1МПа.

3. Оптимальною концентрацією при введенні розчину полістиролу в

рідинноскляну суміш є 30-відсотковий розчин полістиролу в толуолі, і

оптимальний його вміст в рідинноскляній суміші складає 3-4 мас;

міцність підвищується до 1,6 – 1,75МПа; залишкова міцність менше

0,1МПа.

4. Плакування наповнювача полімерами дозволяє істотно підвищити

міцність рідинноскляних сумішей в затверджуваному стані в

середньому до 1,8-2,7 разів; залишкова міцність менше 0,1МПа.

5. З економічної точки зору, введення 30% розчину полістиролу в

толуолі в рідинноскляну суміш в кількості 3-4 мас. од. забезпечує

найбільше зростання початкової міцності форм та забезпечує

підприємству отримання найбільшої величини економії

формувальної суміші. Економія на рівні 342 грн/т суміші.

physics

physics chemistry

chemistry