Similar presentations:

Прикладная механика. Схемный анализ и синтез механизмов и машин

1.

МИНОБРНАУКИ РОССИИФедеральное государственное бюджетное

образовательное учреждение высшего образования

«Омский государственный технический университет»

И. Л. Рязанцева

ПРИКЛАДНАЯ МЕХАНИКА

СХЕМНЫЙ АНАЛИЗ И СИНТЕЗ МЕХАНИЗМОВ

И МАШИН

Учебное пособие

Омск

Издательство ОмГТУ

2017

2.

УДК 621.01:531.8(075)ББК 34.412я73

Р99

Рецензенты:

В. Н. Тарасов, профессор кафедры механики ФГБОУ ВО «Сибирский

государственный автомобильно-дорожный университет (СибАДИ)»,

доктор технических наук;

Г. В. Редреев, заведующий кафедрой технического сервиса, механики

и электротехники ФГБОУ ВО «Омский государственный аграрный университет

им. П. А. Столыпина», кандидат технических наук, доцент

Рязанцева, И. Л.

Р99

Прикладная механика. Схемный анализ и синтез механизмов и машин :

учеб. пособие / И. Л. Рязанцева ; Минобрнауки России, ОмГТУ. – Омск :

Изд-во ОмГТУ, 2017. – 184 с. : ил.

ISBN 978-5-8149-2556-5

Подробно описаны методики кинематического анализа и синтеза сложных эпициклических зубчатых механизмов, метрического синтеза по заданным условиям рычажных механизмов, их кинематического, силового

расчетов и уравновешивания.

Учебное пособие содержит комплекты заданий для курсового проектирования по дисциплине «Прикладная механика» (раздел «Схемный анализ

и синтез механизмов») разных уровней сложности и комплект исходных данных для домашнего задания и расчетно-графической работы, предусмотренных учебными планами по специальностям и направлениям подготовки бакалавров кластера технических систем управления и жизнеобеспечения.

Предназначено для студентов специальностей 15.05.01; 20.05.01; 23.05.02;

24.05.01 и направлений подготовки бакалавров 15.03.01; 15.03.02; 15.03.03;

15.03.04; 15.03.05; 16.03.03; 22.03.01; 23.03.03; 24.03.01; 20.05.01; 20.03.01;

21.03.01; 27.03.01; 27.03.04.

УДК 621.01:531.8(075)

ББК 34.412я73

Печатается по решению редакционно-издательского совета

Омского государственного технического университета

© ОмГТУ, 2017

ISBN 978-5-8149-2556-5

2

3.

ОГЛАВЛЕНИЕПРЕДИСЛОВИЕ ........................................................................................................... 4

1. КИНЕМАТИЧЕСКИЙ АНАЛИЗ И СИНТЕЗ ЗУБЧАТЫХ

МЕХАНИЗМОВ ........................................................................................................ 5

1.1. Кинематический анализ зубчатых механизмов ............................................. 5

1.2. Синтез планетарных зубчатых механизмов ................................................. 17

1.3. Методические указания к выполнению домашнего задания ..................... 24

2. КИНЕМАТИЧЕСКИЙ АНАЛИЗ И СИНТЕЗ ПЛОСКИХ РЫЧАЖНЫХ

МЕХАНИЗМОВ ......................................................................................................

2.1. Кинематический анализ плоских рычажных механизмов методом

планов ...............................................................................................................

2.2. Синтез плоских рычажных механизмов по заданным условиям ...............

2.2.1. Синтез четырехзвенных рычажных механизмов по двум

положениям их звеньев .......................................................................

2.2.2. Синтез четырехзвенных рычажных механизмов

по коэффициенту изменения средней скорости выходного

звена .......................................................................................................

2.3. Пример синтеза и кинематического анализа рычажного механизма ........

3. КИНЕТОСТАТИЧЕСКИЙ РАСЧЕТ МЕХАНИЗМОВ .......................................

3.1. Расчет сил инерции звеньев ...........................................................................

3.2. Кинетостатический расчет структурных групп II класса

2-го порядка методом планов ........................................................................

3.3. Кинетостатический расчет ведущего звена механизма ..............................

3.4. Кинетостатический расчет шестизвенного рычажного механизма

II класса ............................................................................................................

3.5. Расчет уравновешивающей силы методом Н. Е. Жуковского ...................

4. УРАВНОВЕШИВАНИЕ МЕХАНИЗМОВ ...........................................................

4.1. Статическое уравновешивание механизмов ................................................

4.2. Кинетостатический расчет кривошипно-ползунного механизма,

уравновешенного статически .........................................................................

4.3. Методические указания к выполнению курсового проекта .......................

31

32

48

48

53

55

62

62

65

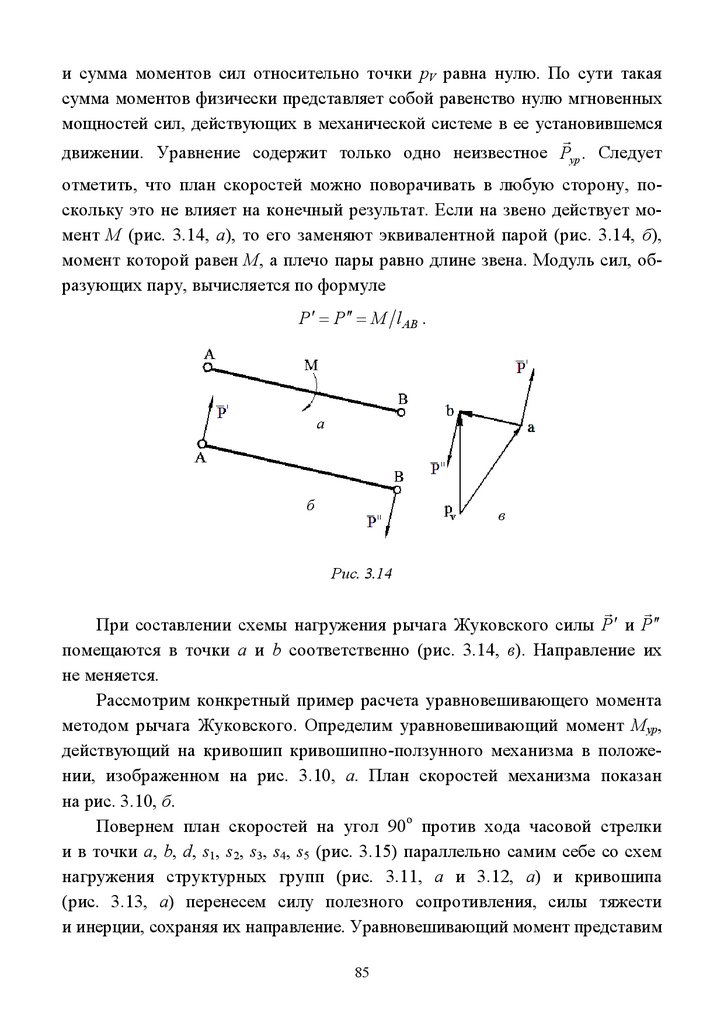

73

75

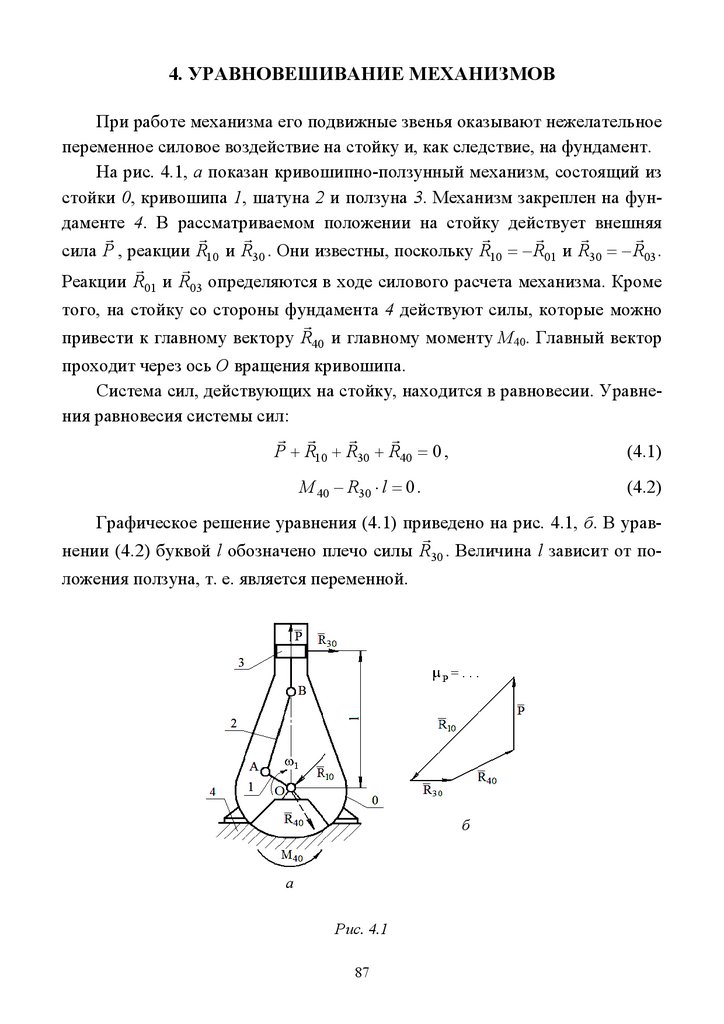

84

87

88

94

96

5. ТРЕБОВАНИЯ К ОФОРМЛЕНИЮ КУРСОВОГО ПРОЕКТА ......................... 98

ЗАКЛЮЧЕНИЕ ......................................................................................................... 102

БИБЛИОГРАФИЧЕСКИЙ СПИСОК ..................................................................... 104

ПРИЛОЖЕНИЕ 1 ...................................................................................................... 105

ПРИЛОЖЕНИЕ 2 ...................................................................................................... 137

ПРИЛОЖЕНИЕ 3 ...................................................................................................... 149

ПРИЛОЖЕНИЕ 4 ...................................................................................................... 169

3

4.

ПРЕДИСЛОВИЕЗа время учебы в вузе студенты должны приобрести набор компетенций, установленных государственными образовательными стандартами.

Для достижения этой цели обучающимся нужно получить не только теоретические знания, но и сформировать умения и навыки (владения) использования полученных знаний для решения конкретных практических задач, которые могут возникнуть в их будущей профессиональной деятельности.

В связи с этим в учебных планах многих механико-машиностроительных

и других специальностей и направлений подготовки бакалавров, реализуемых

ОмГТУ, по дисциплине «Прикладная механика» в модуле «Схемный анализ

и синтез механизмов и машин» для разных направлений предусмотрены такие виды самостоятельной работы студентов, как курсовые проекты (КП)

и работы (КР), расчетно-графические работы (РГР), домашние задания (ДЗ).

Сложность состоит в том, что требования к освоению студентами основных образовательных программ из года в год возрастают, а объемы

аудиторной нагрузки, особенно лекционной, уменьшаются, поскольку образовательный процесс ориентирован на самостоятельную работу. Данное

учебное пособие разработано с целью улучшения методического обеспечения самостоятельной работы студентов и наиболее эффективного использования аудиторных занятий.

В отличие от уже имеющейся учебной литературы данное учебное пособие содержит теоретические сведения по таким разделам дисциплины «Прикладная механика», как кинематический анализ и синтез механизмов с высшими и низшими кинематическими парами, кинетостатический анализ

и уравновешивание механизмов, много примеров использования этих сведений для решения конкретных прикладных задач механики. Приведенные

в пособии рекомендации могут быть полезны студентам при выполнении ими

самостоятельной работы, а ссылки на литературные источники позволят более глубоко и детально изучить вопросы, которые у них могут возникнуть.

Кроме того, учебное пособие содержит комплекты заданий на КП (КР),

РГР, ДЗ, предусмотренные учебными планами соответствующих направлений подготовки специалистов и бакалавров по разделу «Схемный анализ и

синтез механизмов и машин» дисциплины «Прикладная механика». Задания

отличаются уровнем сложности, что позволит учесть мотивацию обучающихся при организации образовательного процесса.

4

5.

1. КИНЕМАТИЧЕСКИЙ АНАЛИЗ И СИНТЕЗЗУБЧАТЫХ МЕХАНИЗМОВ

1.1. КИНЕМАТИЧЕСКИЙ АНАЛИЗ ЗУБЧАТЫХ МЕХАНИЗМОВ

Задача кинематического анализа зубчатого механизма – определение

угловой скорости ω выходного звена механизма при известной скорости

входного движения или передаточного отношения i последнего.

Задачу кинематического анализа зубчатых механизмов можно решать

двумя методами: аналитическим и графическим [1–4].

Аналитическое решение задачи кинематики

Передаточное отношение i1,2 зубчатого механизма – отношение скоростей ω1 ведущего и ω2 ведомого колес:

i1, 2 = ω1 ω2 .

Передаточное отношение i1,2 есть кинематическая характеристика механизма, его можно выразить через геометрические параметры колес,

в частности через радиусы их начальных (rW1 и rW2) окружностей или числа

зубьев (z1 и z2).

i1,2 = w1 w2 = ± rw 2 rw1 = ± z2 z1 .

(1.1)

Знак минус в формуле (1.1) свидетельствует о том, что во внешнем зацеплении при передаче движения направление вращения колес изменяется.

На рис. 1.1 приведены кинематические схемы зубчатых механизмов

с неподвижными осями колес. В передаче с внешним зацеплением (рис. 1.1, а)

колеса вращаются в разных направлениях, что соответствует знаку «–»

в формуле (1.1). В передаче с внутренним зацеплением (рис. 1.1, б) колеса

вращаются в одном направлении. В связи с этим при расчете i1,2 в формуле (1.1) должен быть знак «+».

На рис. 1.1, в и г показаны кинематические схемы рядового и ступенчатого зубчатых механизмов. Передаточное отношение рядового механизма

(рис. 1.1, в,) состоящего из n одинарных колес, вычисляется по формуле

i1, n = ω1 ωn = (− 1) zn z1 ,

k

(1.2)

где 1 и n – номера ведущего и ведомого колес; k – количество пар с внешним зацеплением.

5

6.

аб

в

г

Рис. 1.1

Механизм, кинематическая схема которого приведена на рис. 1.1, в,

имеет две кинематические пары с внешним зацеплением. Его передаточное

отношение:

i1, 3 = ω1 ω3 = z3 z1 .

Колесо 2 является паразитным и на передаточное отношение не влияет.

Формула для расчета передаточного отношения ступенчатого механизма, состоящего из n подвижных звеньев, имеет вид

i1, n = ω1 ωn = (− 1)

k

Пzведомых

,

Пzведущих

(1.3)

где Пzведомых – произведение чисел зубьев ведомых колес; Пzведущих – произведение чисел зубьев ведущих колес.

Передаточное отношение i1,4 ступенчатого механизма (рис. 1.1, г), имеющего одну кинематическую пару с внешним зацеплением:

i1,4 =

ω1

z ⋅z

=− 2 4.

ω4

z1 ⋅ z3

Формула (1.3) универсальна. Ее можно использовать при расчете как

ступенчатого механизма, так и рядового.

Передаточное отношение i1,n многоступенчатого механизма с неподвижными осями колес можно определить как произведение передаточных

отношений отдельных ступеней:

i1, n = i1,2 ⋅ i2,3 ⋅ ... ⋅ in −1, n ,

(1.4)

где i1,2; i2,3; ... in–1,n – передаточные отношения отдельных ступеней, из которых состоит механизм.

6

7.

Воспользуемся формулой (1.4) для определения передаточного отношения i1,4 ступенчатого зубчатого механизма, кинематическая схема которого показана на рис. 1.1, г.i1, 4 = i1, 2 ⋅ i3, 4 = (− z2 z1 ) ⋅ (z4 z3 ) .

Механизмы с подвижными осями колес (рис. 1.2) называют эпициклическими. Их делят на планетарные (рис. 1.2, а) и дифференциальные

(рис. 1.2, б). Подвижность планетарного механизма равна единице, а подвижность дифференциального – двум.

На рис. 1.2, а, в–д показаны наиболее часто встречающиеся схемы механизмов планетарного типа.

а

б

г

в

д

Рис. 1.2

В основе кинематического анализа эпициклических механизмов лежит

метод Виллиса (метод обращения движения), суть которого состоит в том,

что относительное движение звеньев не изменится, если всему механизму,

включая стойку, мысленно сообщается дополнительное вращение вокруг

его геометрической оси с угловой скоростью, равной и противоположно

7

8.

направленной угловой скорости ωH водила. В результате сложения действительного и дополнительного движений водило останавливается и механизмпреобразуется в условный механизм с неподвижными осями колес, угловые

скорости которых отличаются от исходных на величину –ωH. Для преобразованного механизма составляется формула передаточного отношения.

Рассмотрим применение метода Виллиса на конкретном примере.

На рис. 1.2, а представлена кинематическая схема планетарного механизма,

состоящего из подвижного центрального (солнечного) колеса 1, неподвижного центрального колеса 3, называемого опорным, сателлита 2 и водила Н.

Сателлит 2 участвует в двух движениях. Он вращается вокруг собственной

оси O2, перемещающейся по дуге окружности, центр которой совпадает

с осью механизма, а радиус равен длине водила.

Для определения угловой скорости ωH водила воспользуемся методом

Виллиса. Составим таблицу (табл. 1.1), в которой обозначим номера звеньев

механизма, их угловые скорости до и после обращения движения. После

остановки водила механизм преобразуется в рядовой. Его кинематическая

схема приведена на рис. 1.3.

Таблица 1.1

№

звена

1

Угловая скорость звена

рассматриваемого механизма

ω1

Угловая скорость звена

преобразованного механизма

ω1 − ω Н

2

ω2

ω2 − ω Н

3

ω3 = 0

− ωН

Н

ωН

0

Рис. 1.3

8

9.

Для определения передаточного отношения i1(,H3 ) преобразованного механизма воспользуемся формулой (1.2), согласно которойi1(,H3 ) =

z

ω1 − ωН

= (− 1)1 3 .

− ωН

z1

(1.5)

Решаем уравнение относительно ωH и получаем

ωН =

ω1

1 + z3 z1

.

Этот метод расчета является универсальным и используется при расчете как планетарных, так и дифференциальных механизмов.

При определении передаточного отношения i1(,3H) любого планетарного

механизма можно использовать формулу

i1(,3H) = 1 − i1(,Н3 ) ,

(1.6)

где i1(,H3 ) – передаточное отношение преобразованного механизма.

Формула (1.6) плучена следующим образом. В соответствии с (1.5)

i1(,H3 ) =

ω1 − ωН

.

− ωН

Разделим почленно числитель на знаменатель и получим

i1(,H3 ) = −

ω1

+ 1.

ωН

Отношение ω1 ωН есть передаточное отношение i1(,3H) рассматриваемого планетарного механизма. Следовательно,

i1(,H3 ) = −i1(,3H) + 1

или

i1(,H3 ) + i1(,3H) = 1 .

Таким образом, в любом планетарном механизме сумма передаточных

отношений от центрального колеса к водилу и от этого же центрального

колеса к другому центральному колесу при условно неподвижном водиле

равна 1.

При кинематическом расчете сложного эпициклического механизма

аналитическим методом механизм делят на более простые составные части,

для каждой из которых составляется формула передаточного отношения.

9

10.

Искомые величины, в частности угловые скорости звеньев, определяютсяв ходе совместного решения этих уравнений.

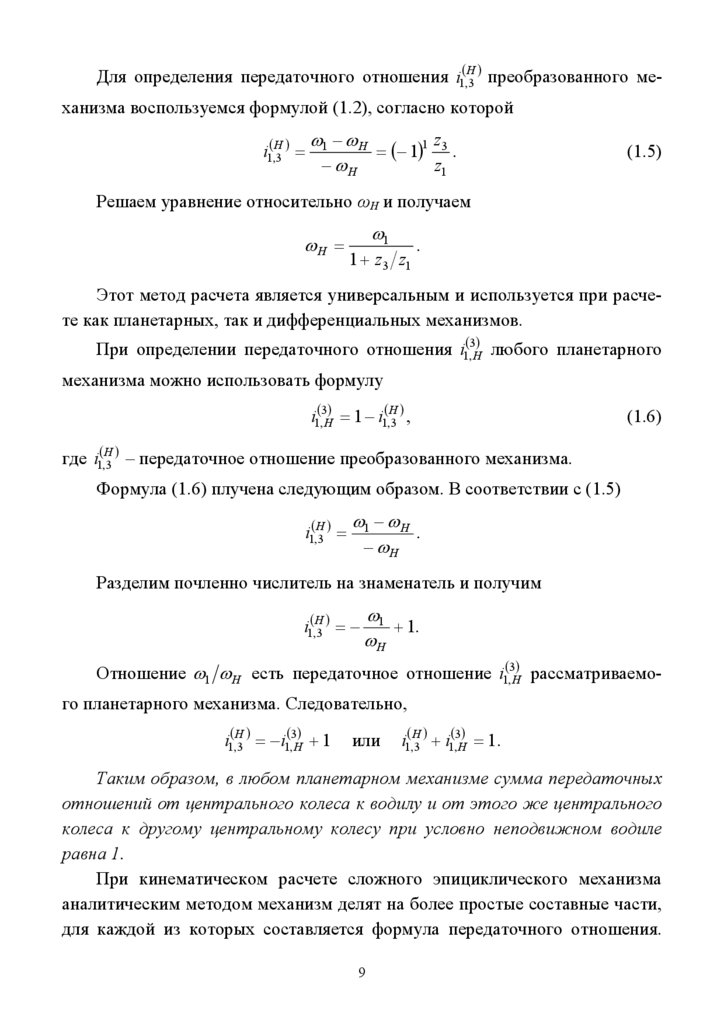

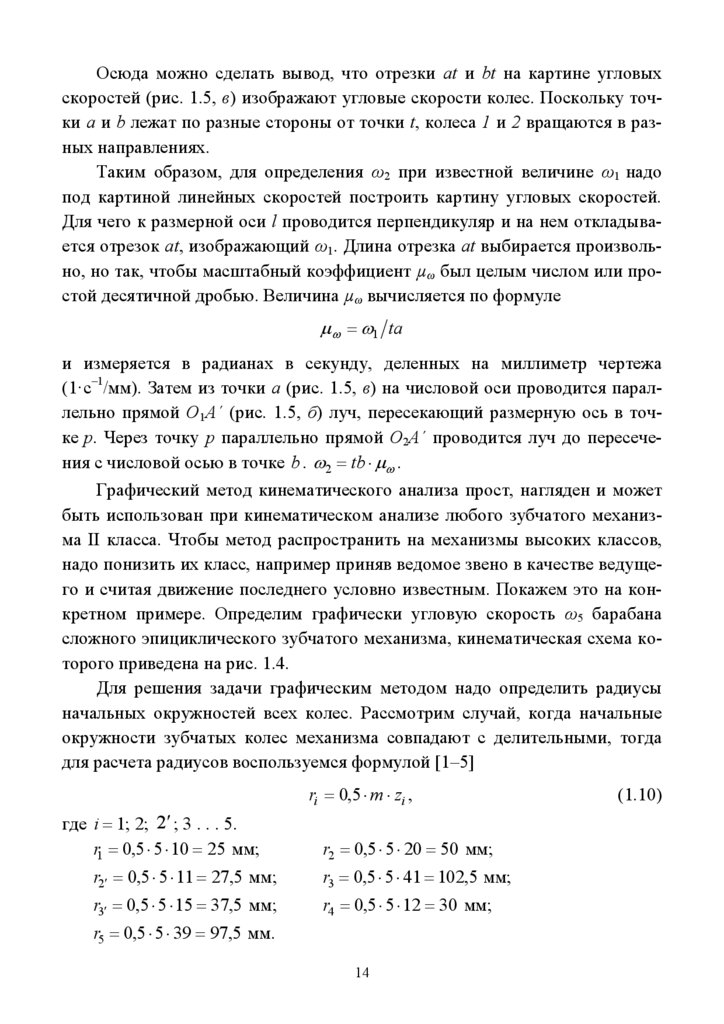

Рассмотрим в качестве примера расчет сложного зубчатого эпициклического механизма привода барабана (рис. 1.4, а).

а

б

Рис. 1.4

Предположим, что угловая скорость ω1 колеса 1 составляет 100 1/с. Известны числа зубьев колес: z1 = 10 ; z2 = 20 ; z2 ′ = 11 ; z3 = 41 ; z3′ = 15 ;

z4 = 12 ; z5 = 39 и модуль m = 5 мм. Требуется определить угловую скорость ω5 барабана, жестко связанного с колесом 5.

Для решения задачи рассматриваемый механизм делим на две части.

Часть I механизма состоит из колес 3´, 4 и 5 с неподвижными осями. Передаточное отношение i3,5 этой части механизма определяется по формуле (1.2):

i3,5 =

ω3

z

= (− 1)1 5 .

ω5

z3′

(1.7)

Колесо 4 является паразитным.

Часть II механизма – эпициклическая. Роль водила играет барабан. Для

составления формулы передаточного отношения части II механизма воспользуемся методом Виллиса, в соответствии с которым всему механизму,

включая стойку, мысленно сообщается дополнительное вращение с угловой

скоростью –ω5. В результате водило (барабан) останавливается и механизм

из эпициклического преобразуется в ступенчатый (рис. 1.4, б).

10

11.

Угловые скорости звеньев рассматриваемой части действительногои преобразованного механизмов приведены в табл. 1.2.

Таблица 1.2

№

звена

1

Угловая скорость звена

рассматриваемого механизма

ω1

Угловая скорость звена

преобразованного механизма

ω1 − ω5

2

ω2

ω 2 − ω5

3

ω3

ω 3 − ω5

5

ω5

0

Передаточное отношение преобразованного механизма

i1(,53) =

ω1 − ω5

z ⋅z

= (− 1)1 2 3 .

ω3 − ω5

z1 ⋅ z2′

(1.8)

Уравнения (1.7) и (1.8) содержат два неизвестных, ω3 и ω5. Решаем их

совместно. Из уравнения (1.7) следует, что

39

ω3 = −ω5 ⋅ z5 z3′ = −ω5

= −2,6ω5 .

15

Значение ω3 подставляем в уравнение (1.8) и определяем ω5.

z ⋅z

ω1 − ω5 = (ω5 − ω3 ) 2 3 ;

z1 ⋅ z2 ′

ω1 = ω5 + (ω5 − ω3 )

z 2 ⋅ z3

;

z1 ⋅ z2 ′

ω1 = ω5 + (ω5 + 2,6ω5 ) ⋅

ω5 =

ω1

27,84

=

z 2 ⋅ z3

= 27,84ω5 .

z1 ⋅ z2 ′

100

= 3,59 1/с.

27,84

Графическое решение задачи кинематики

Графическое решение задачи кинематики основано на том, что начальные окружности колес, образующих зацепление, являются центроидами [1, 5],

т. е. окружные скорости зубьев этих колес в точке касания начальных

окружностей, называемой полюсом зацепления, равны по величине и совпадают по направлению. Во вращательной кинематической паре скорость

11

12.

точки, через которую проходит ее ось, является общей для звеньев, образующих эту пару. При вращении звена с угловой скоростью ω вокруг неподвижной оси скорость V любой его точки линейно зависит от ее расстояния r до оси вращения, т. е. V = ω ⋅ r .

Расчет кинематики зубчатого механизма выполняется в три этапа:

– в масштабе µl строится кинематическая схема механизма;

– в масштабе µV строится картина линейных скоростей;

– в масштабе µω строится картина угловых скоростей.

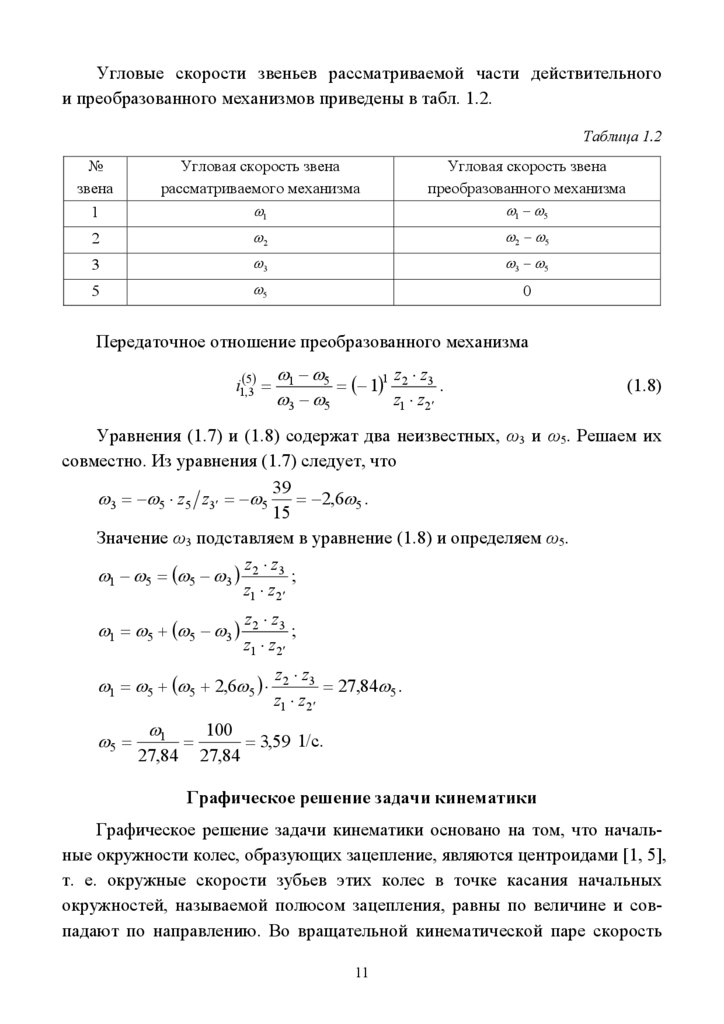

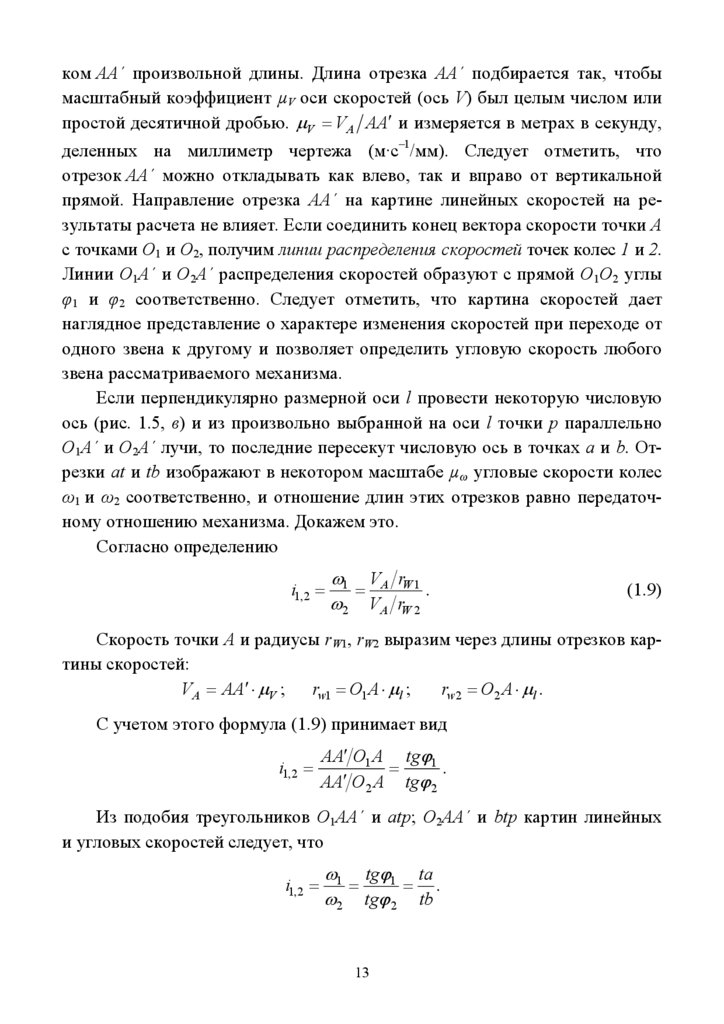

На рис. 1.5, а показана кинематическая схема зубчатого механизма

с внешним зацеплением колес. Кинематическая схема построена в масштабе µl. Радиусы начальных окружностей колес 1 и 2 обозначены как rW1

и rW2 соответственно. Точка А – точка касания начальных окружностей. Колеса вращаются вокруг неподвижных осей O1 и O2 в разных направлениях,

скорости точек зубьев, контактирующих в полюсе зацепления, совпадают

по направлению и равны V А .

б

а

в

Рис. 1.5

На втором этапе расчета на некотором расстоянии от кинематической

схемы (рис. 1.5, б) проводятся оси координат l и V. На размерную ось l про

ецируются точки А, O1 и O2. Скорость V А точки А направлена перпендикулярно O1O2. На картине линейных скоростей она изображается отрез12

13.

ком AA´ произвольной длины. Длина отрезка AA´ подбирается так, чтобымасштабный коэффициент µV оси скоростей (ось V) был целым числом или

простой десятичной дробью. µV = V A AA′ и измеряется в метрах в секунду,

деленных на миллиметр чертежа (м∙с–1/мм). Следует отметить, что

отрезок AA´ можно откладывать как влево, так и вправо от вертикальной

прямой. Направление отрезка AA´ на картине линейных скоростей на результаты расчета не влияет. Если соединить конец вектора скорости точки А

с точками О1 и О2, получим линии распределения скоростей точек колес 1 и 2.

Линии О1А´ и О2А´ распределения скоростей образуют с прямой О1О2 углы

φ1 и φ2 соответственно. Следует отметить, что картина скоростей дает

наглядное представление о характере изменения скоростей при переходе от

одного звена к другому и позволяет определить угловую скорость любого

звена рассматриваемого механизма.

Если перпендикулярно размерной оси l провести некоторую числовую

ось (рис. 1.5, в) и из произвольно выбранной на оси l точки p параллельно

О1А´ и О2А´ лучи, то последние пересекут числовую ось в точках a и b. Отрезки at и tb изображают в некотором масштабе µω угловые скорости колес

ω1 и ω2 соответственно, и отношение длин этих отрезков равно передаточному отношению механизма. Докажем это.

Согласно определению

i1, 2 =

ω1 VA rW 1

.

=

ω2 VA rW 2

(1.9)

Скорость точки А и радиусы rW1, rW2 выразим через длины отрезков картины скоростей:

V A = AA′ ⋅ µV ; rw1 = O1 A ⋅ µl ;

rw 2 = O2 A ⋅ µl .

С учетом этого формула (1.9) принимает вид

i1,2 =

AA′ O1 A tgϕ1

.

=

AA′ O2 A tgϕ 2

Из подобия треугольников О1AА´ и atp; О2AА´ и btp картин линейных

и угловых скоростей следует, что

i1, 2 =

ω1 tgϕ1 ta

=

= .

ω2 tgϕ 2 tb

13

14.

Осюда можно сделать вывод, что отрезки at и bt на картине угловыхскоростей (рис. 1.5, в) изображают угловые скорости колес. Поскольку точки a и b лежат по разные стороны от точки t, колеса 1 и 2 вращаются в разных направлениях.

Таким образом, для определения ω2 при известной величине ω1 надо

под картиной линейных скоростей построить картину угловых скоростей.

Для чего к размерной оси l проводится перпендикуляр и на нем откладывается отрезок at, изображающий ω1. Длина отрезка at выбирается произвольно, но так, чтобы масштабный коэффициент µω был целым числом или простой десятичной дробью. Величина µω вычисляется по формуле

µω = ω1 ta

и измеряется в радианах в секунду, деленных на миллиметр чертежа

(1·c–1/мм). Затем из точки a (рис. 1.5, в) на числовой оси проводится параллельно прямой О1А´ (рис. 1.5, б) луч, пересекающий размерную ось в точке р. Через точку р параллельно прямой О2А´ проводится луч до пересечения с числовой осью в точке b . ω2 = tb ⋅ µω .

Графический метод кинематического анализа прост, нагляден и может

быть использован при кинематическом анализе любого зубчатого механизма II класса. Чтобы метод распространить на механизмы высоких классов,

надо понизить их класс, например приняв ведомое звено в качестве ведущего и считая движение последнего условно известным. Покажем это на конкретном примере. Определим графически угловую скорость ω5 барабана

сложного эпициклического зубчатого механизма, кинематическая схема которого приведена на рис. 1.4.

Для решения задачи графическим методом надо определить радиусы

начальных окружностей всех колес. Рассмотрим случай, когда начальные

окружности зубчатых колес механизма совпадают с делительными, тогда

для расчета радиусов воспользуемся формулой [1–5]

ri = 0,5 ⋅ m ⋅ zi ,

где i = 1; 2; 2′ ; 3 . . . 5.

r1 = 0,5 ⋅ 5 ⋅ 10 = 25 мм;

r2 = 0,5 ⋅ 5 ⋅ 20 = 50 мм;

r2′ = 0,5 ⋅ 5 ⋅ 11 = 27,5 мм;

r3 = 0,5 ⋅ 5 ⋅ 41 = 102,5 мм;

r3′ = 0,5 ⋅ 5 ⋅ 15 = 37,5 мм;

r4 = 0,5 ⋅ 5 ⋅ 12 = 30 мм;

r5 = 0,5 ⋅ 5 ⋅ 39 = 97,5 мм.

14

(1.10)

15.

По этим размерам в масштабе строится кинематическая схема механизма (рис. 1.6, а). Осевые же размеры выбираются произвольно.б

а

в

Рис. 1.6

На рис. 1.6, а оси колес обозначены буквой О с индексом, совпадающим с номером колеса, а зацепления – буквами A, B, C, D. Для построения

картины скоростей справа от кинематической схемы проводятся оси координат l и V. На размерную ось l проецируются все характерные точки, обозначенные на кинематической схеме. Данный механизм при ведущем первом колесе является механизмом III класса. Поскольку область применения

графического метода ограниченна, надо понизить класс рассматриваемого

зубчатого механизма. Для этого примем в качестве ведущего звено 5. В свя

зи с этим при построении картины скоростей (рис. 1.6, б) скорость VD точки D колеса 5, жестко связанного с барабаном, будем считать известной

и изобразим отрезком произвольной длины DD´. Отрезок DD´ направлен

перпендикулярно к размерной оси l. Поскольку барабан вращается вокруг

неподвижной оси О5, точка О5 соединяется с точкой D´. Прямая D´O5 определяет закон распределения скоростей точек барабана, что позволяет найти

скорость любой его точки, в частности точки О2. Для этого из точки О2 про15

16.

водится перпендикуляр к размерной оси l до пересечения с прямой D´O5в точке О2′ . Точка D является общей для колес 5 и 4. Колесо 4 вращается вокруг неподвижной оси О4, что позволяет построить его линию распределения скоростей и определить скорость точки С. Для этого соединяем прямой

точки D´ и О4 и из точки С проводим перпендикуляр к оси l до пересечения

с прямой D´O4 в точке C´. Отрезок CC´ изображает в масштабе µV скоC

рость VC точки С колеса 3´, вращающегося вокруг неподвижной оси О3.

Точки C´ и О3 соединяются прямой линией. Для определения скорости VB

точки В колеса 3 через точку В проводится перпендикуляр к размерной оси l

до пересечения с прямой С´О3 в точке В´. Точка В является общей для колес 3 и 2. Поскольку скорости точек В и О2 известны, можно построить линию распределения скоростей точек блока сателлитов. Для этого точки В´

и О2′ картины скоростей соединяются прямой. Для определения скорости VA

из точки А восстанавливается перпендикуляр к оси l до пересечения с пря

мой В´О´2 в точке А´. Отрезок АА´ изображает в масштабе µV скорость V А

точки А блока сателлитов и колеса 1. Прямая, соединяющая точки А´ и О1,

определяет закон распределения скоростей точек первого колеса.

Масштабный коэффициент µV картины скоростей вычисляется по формуле

µV =

VA

.

AA′

(1.11)

Скорость точки А вычисляется по формуле

V A = ω1 ⋅ r1 = 100 ⋅ 0,025 = 2,5 м/с.

(1.12)

Длина отрезка АА´ измеряется в миллиметрах. В рассматриваемом примере она получилась равной 300 мм.

µV =

2,5

= 0,00833 (м/с)/мм.

300

Для определения ω5 строится картина (план) угловых скоростей

(рис. 1.6, в). Для ее построения под картиной скоростей на произвольном

расстоянии проводится числовая ось. Ее точка пересечения с размерной

осью обозначена буквой t. От точки t на числовой оси откладывается отре16

17.

зок tа, изображающий в масштабе µω угловую скорость ω1 колеса 1. Величина масштабного коэффициентв µω вычисляется по формулеµω =

ω1

ta

=

100

= 0,5 (1·с–1)/мм.

200

Из точки а на числовой оси параллельно О1А´ проводится луч до пересечения с размерной осью в точке p. Из точки p проводится луч параллельно D´O5 до пересечения с числовой осью в точке d. Отрезок td в масштабе µω изображает ω5.

ω5 = td ⋅ µω .

При td = 7 мм ω5 = 7 ⋅ 0,5 = 3,5 1/с.

Графический метод позволяет легко определить угловую скорость любого колеса рассматриваемого механизма. Предположим, что требуется

определить угловую скорость колеса 4. Для этого из точки p картины угловых скоростей надо провести прямую, параллельную линии распределения

скоростей колеса 4 (на картине скоростей это прямая C´D´), и найти точку

ее пересечения (пусть это будет точка c) с числовой осью. Отрезок tc изображает угловую скорость ω4 колеса 4.

ω4 = tc ⋅ µω .

1.2. СИНТЕЗ ПЛАНЕТАРНЫХ ЗУБЧАТЫХ МЕХАНИЗМОВ

При синтезе планетарных механизмов необходимо избрать принципиальную кинематическую схему механизма и определить числа зубьев колес.

Главным условием синтеза является обеспечение заданного передаточного отношения. Дополнительные условия синтеза – условия соосности; соседства; сборки.

Наибольшее распространение получили планетарные механизмы, кинематические схемы которых показаны на рис. 1.2, а, в–д. Передаточное отношение i1(,3H) этих механизмов вычисляется по формуле (1.6).

Возможности планетарного механизма зависят от знака передаточного

отношения i1(,H3 ) преобразованного механизма. По этому критерию планетар17

18.

ные механизмы делят на две группы: с положительным (рис. 1.2, в, д) и отрицательным (рис. 1.2, а, г) передаточным отношением i1(,H3 ) .В механизмах, относящихся к первой группе (рис. 1.2, в, д), ведущим,

как правило, является водило. Подбором чисел зубьев колес можно получить большое передаточное отношение iH(3,)1 . Его величина тем больше, чем

меньше i1(,H3 ) отличается от 1. Однако с увеличением iH(3,)1 коэффициент полезного действия (КПД) механизма уменьшается. В связи с этим механизмы

первой группы используют для передачи малых силовых потоков. Для

обеспечения приемлемого КПД передаточное отношение iH(3,)1 ограничивают

в диапазоне 30–100.

Механизмы, относящиеся ко второй группе (рис. 1.2, а, г), широко при(3 )

меняют в редукторах средней и большой мощности. Обычно i1,H = 3 − 15,

КПД = 0,96–0,98.

Использование в планетарных механизмах нескольких сателлитов позволяет разделить силовой поток и, как следствие, уменьшить его габаритные размеры и вес, уравновесить механизм, разгрузить опоры центрального

колеса и водила.

Условие соосности обеспечивает зацепление сателлитов с центральными колесами, при этом центральные зубчатые колеса и водило должны

иметь общую геометрическую ось вращения, т. е. быть соосными.

Для планетарных механизмов на рис. 1.2 условия соосности можно записать следующим образом:

или z1 + z2 = z3 − z2

(рис. 1.2, а);

r1 + r2 = r3 − r2

r1 + r2 = r3 + r2 ′

или z1 + z2 = z3 + z2 ′

(рис. 1.2, в);

r1 − r2 = r3 + r2 ′

или z1 − z2 = z3 + z2 ′

(рис. 1.2, г);

r1 − r2 = r3 − r2 ′

или z1 − z2 = z3 − z2 ′

(рис. 1.2, д).

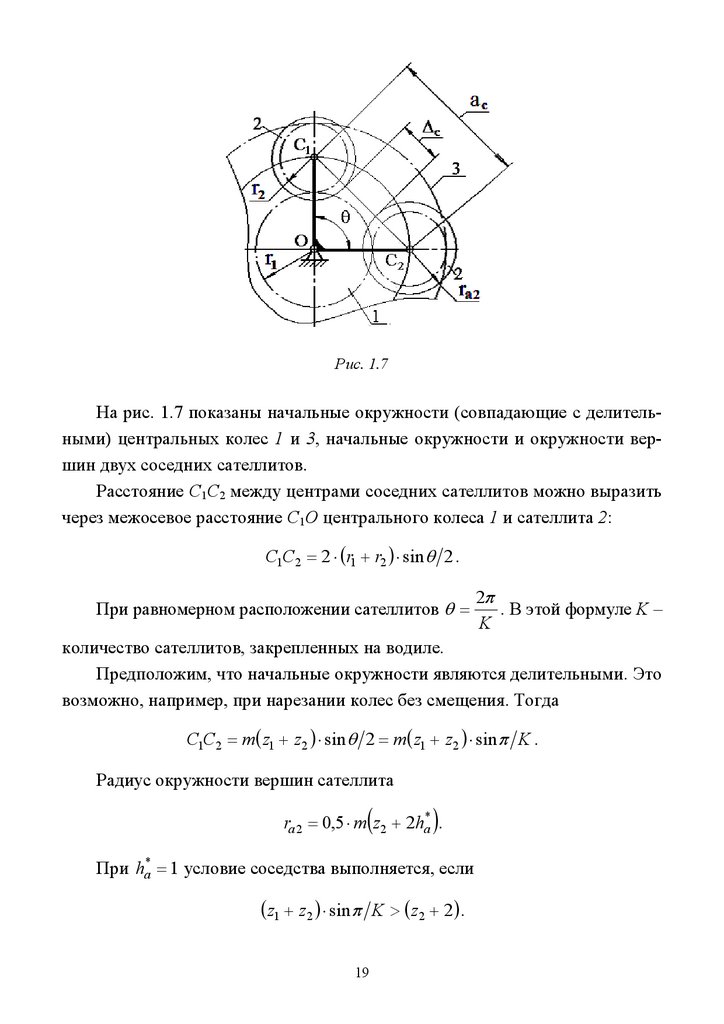

Условие соседства – условие размещения соседних сателлитов при

многосателлитной конструкции. Числа зубьев колес надо подобрать так,

чтобы расстояние ac между осями соседних сателлитов 2 (рис. 1.7) было

больше диаметра da2 окружности вершин сателлитов. Если в механизме

используется сдвоенный сателлит, величина ac должна превышать диаметр d amax

2 окружности вершин большего из колес в блоке сателлитов.

18

19.

Рис. 1.7На рис. 1.7 показаны начальные окружности (совпадающие с делительными) центральных колес 1 и 3, начальные окружности и окружности вершин двух соседних сателлитов.

Расстояние C1C2 между центрами соседних сателлитов можно выразить

через межосевое расстояние C1О центрального колеса 1 и сателлита 2:

C1C2 = 2 ⋅ (r1 + r2 ) ⋅ sin θ 2 .

При равномерном расположении сателлитов θ =

2π

. В этой формуле K –

K

количество сателлитов, закрепленных на водиле.

Предположим, что начальные окружности являются делительными. Это

возможно, например, при нарезании колес без смещения. Тогда

С1С2 = m(z1 + z2 ) ⋅ sin θ 2 = m(z1 + z2 ) ⋅ sin π K .

Радиус окружности вершин сателлита

(

)

ra 2 = 0,5 ⋅ m z2 + 2ha* .

При ha* = 1 условие соседства выполняется, если

(z1 + z2 ) ⋅ sin π

19

K > ( z2 + 2 ) .

20.

После преобразования формула, описывающая условие соседства, принимает следующий вид:sin π K >

z2 + 2

.

z1 ± z2

(1.13)

Если в механизме используется сдвоенный сателлит, как на рис. 1.2, в–г,

то в числителе формулы (1.13) z2 принимается равным количеству зубьев z2max большего из колес в блоке сателлитов. При внешнем зацеплении колес 1 и 2 (рис. 1.2, а, в) в знаменателе принимают знак плюс, а при внутреннем зацеплении (рис. 1.2, г, д) – знак минус.

Если количество сателлитов кратно 2 или 3, то водило с равномерно

установленными на нем сателлитами будет уравновешено.

Условие сборки – условие собираемости механизма, если количество

сателлитов более одного. Согласно этому условию все сателлиты должны

одновременно зацепляться с центральными колесами.

Механизм, имеющий один сателлит, собирается легко. Проблема

сборки возникает только при многосателлитной конструкции механизма

(при K > 1 ).

Обычно сателлиты располагаются равномерно (ϴ = const). В этом случае первый установленный сателлит при сборке механизма полностью

определяет взаимное расположение центральных колес. Остальные же сателлиты можно ввести в зацепление только при определенном соотношении

между числами зубьев колес [2, 4].

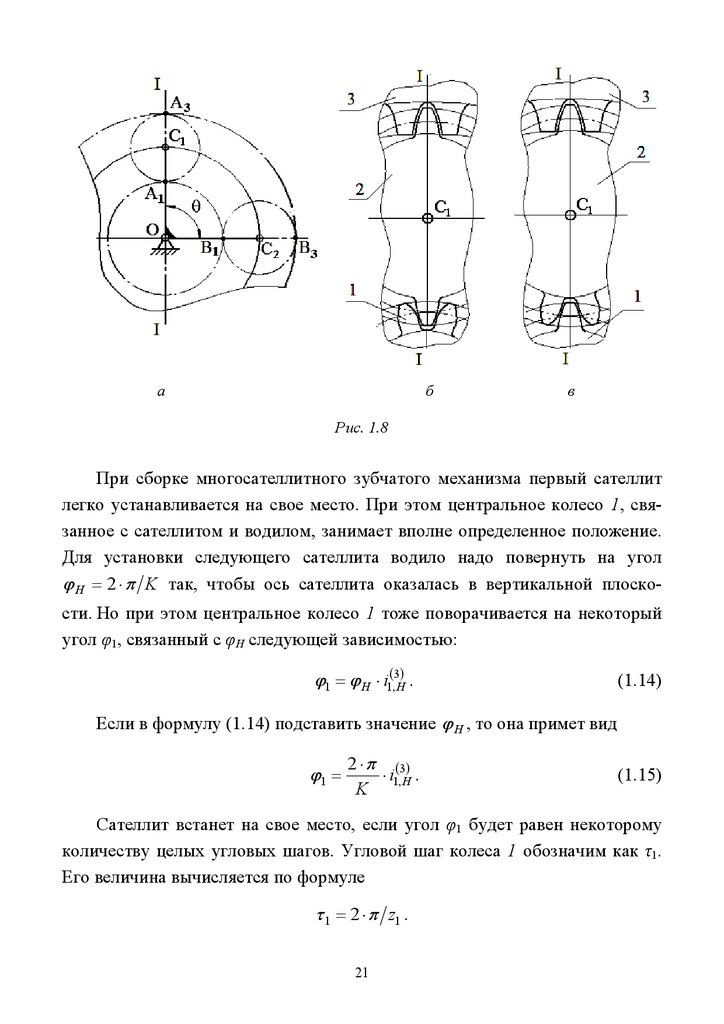

Условимся устанавливать сателлит на водило в таком положении механизма, когда ось сателлита находится в вертикальной плоскости, проходящей через оси центральных колес и водила (рис. 1.8, а). При этом ось симметрии впадины опорного колеса 3 совпадает с вертикалью I-I и все сателлиты ориентированы при сборке одинаково.

Для установки сателлита необходимо, чтобы его зубья, расположенные

диаметрально, вошли во впадины центральных колес (рис. 1.8, б). Это имеет

место в тех случаях, когда у сателлита четное количество зубьев. При нечетном z2 во время сборки зуб сателлита входит во впадину опорного колеса

(колесо 3), а в диаметрально расположенную впадину колеса 2 входит зуб

центрального колеса 1 (рис. 1.8, в).

20

21.

аб

в

Рис. 1.8

При сборке многосателлитного зубчатого механизма первый сателлит

легко устанавливается на свое место. При этом центральное колесо 1, связанное с сателлитом и водилом, занимает вполне определенное положение.

Для установки следующего сателлита водило надо повернуть на угол

ϕ H = 2 ⋅ π K так, чтобы ось сателлита оказалась в вертикальной плоскости. Но при этом центральное колесо 1 тоже поворачивается на некоторый

угол φ1, связанный с φH следующей зависимостью:

ϕ1 = ϕ H ⋅ i1(,3H) .

(1.14)

Если в формулу (1.14) подставить значение ϕ H , то она примет вид

ϕ1 =

2 ⋅ π (3 )

⋅ i1, H .

K

(1.15)

Сателлит встанет на свое место, если угол φ1 будет равен некоторому

количеству целых угловых шагов. Угловой шаг колеса 1 обозначим как τ1.

Его величина вычисляется по формуле

τ 1 = 2 ⋅ π z1 .

21

22.

С учетом этогоϕ1 = τ 1 ⋅ Ц =

2 ⋅π

Ц,

z1

(1.16)

где Ц – целое количество шагов.

Поскольку в уравнениях (1.15) и (1.16) левые части равны, правые

можно приравнять.

2 ⋅ π (3 ) 2 ⋅ π

⋅ i1, H =

⋅Ц

K

z1

или

i1(,3H)

⋅ z1 = Ц .

K

(1.17)

Уравнение (1.17) описывает условие сборки, которое можно сформулировать следующим образом.

Выполнение условия сборки означает, что если первый сателлит установить на водило в выбранном вертикальном положении, то все остальные

сателлиты многосателлитной конструкции войдут в зацепление с центральными колесами (центральным колесом) в том же положении при повороте

водила на угол φН = 2·π/K. Следует отметить, что уравнение (1.17) описывает наиболее простой случай, когда все сателлиты устанавливаются за один

оборот водила.

При синтезе эпициклических механизмов кроме условий соосности, соседства, сборки должны выполняться и другие условия, обеспечивающие

качество зацепления. К ним относятся условия отсутствия подрезания, заострения зубьев колес и др. [1–5].

Рассмотрим на конкретном примере, как подобрать числа зубьев колес планетарного механизма, кинематическая схема которого приведена

на рис. 1.2, а, при следующих условиях: i1(,3H) = 4 ; K = 4 .

Главное условие синтеза – обеспечение заданного передаточного отно-

шения i1(,3H) . В соответствии с формулой (1.6)

i1(,3H) = 1 − i1(,H3 ) = 1 − (− z3 z1 ) = 1 + z3 z1 .

Отсюда следует, что

(

)

z3 = z1 ⋅ i1(,3H) − 1 .

22

(1.18)

23.

Если в уравнение подставить значение i1(,3H) , тоz3 = 3z1 .

(1.19)

Условие соосности для данного механизма описывается уравнением

z3 = z1 + 2 ⋅ z2 .

Это условие позволяет выразить z2 через z1 . Учитывая (1.19), получим

z2 = z1 .

(1.20)

i1(,3H)

По условию сборки

⋅ z1 должно быть целым числом. При заданных

K

значениях i1(,3H) и K условие (1.17) преобразуется к виду z1 = Ц .

Поскольку количество зубьев колеса всегда целое число, то условие

сборки выполняется при любом значении z1.

Учитывая условие отсутствия подрезания ножки зуба колеса, примем z1

равным 17. Тогда в соответствии с (1.19) и (1.20)

z3 = 51 .

z2 = 17 ,

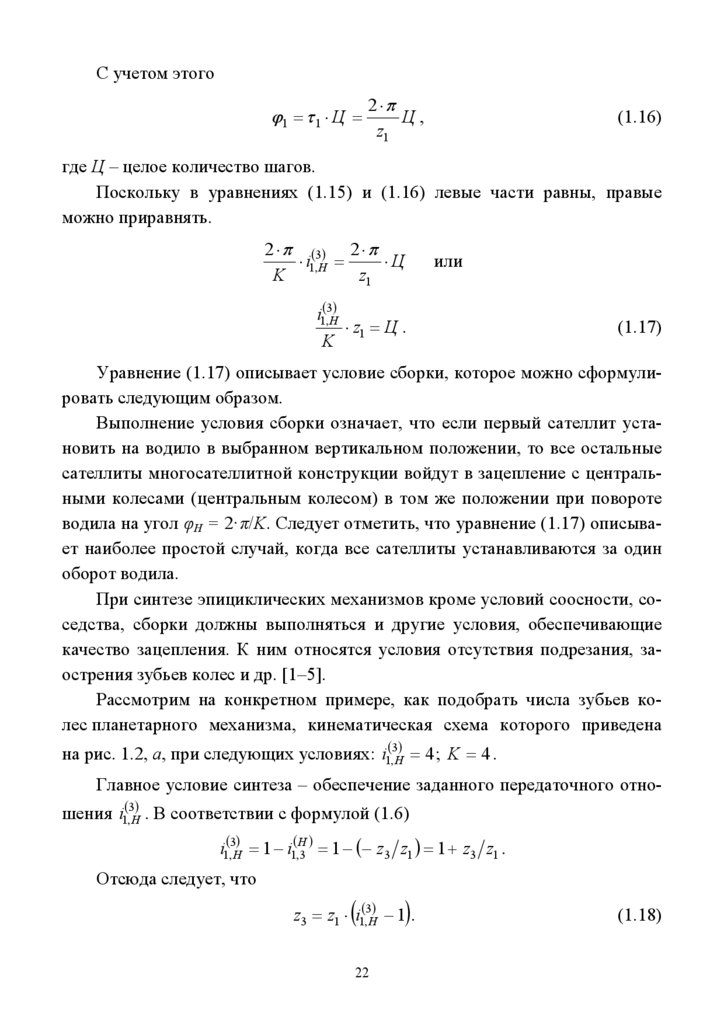

Подбирая числа зубьев колес, необходимо учитывать следующее обстоятельство. При нарезании колеса с внутренними зубьями (таковым является колесо 3) может возникнуть радиальная интерференция, проявляющаяся в частичном срезании зубьев колеса зубьями долбяка. В рабочем зацеплении это может привести к заклиниванию передачи. Чтобы исключить последнее, целесообразно воспользоваться рекомендациями, приведенными

в табл. 1.3 [5].

Таблица 1.3

z1

20

21

22

23

24

25

26

z2

>60

>50

>44

>41

>38

>36

>35

В табл. 1.3 приняты следующие обозначения: z1 и z2 – количество зубьев колес с внешними и внутренними зубьями соответственно.

Учитывая эти рекомендации, назначим

z1 = 21,

z2 = 21,

z3 = 63.

23

24.

Проверим выполнение условия соседства. В соответствии с (1.13)180 z2 + 2

.

sin

>

K

z1 + z2

180 21 + 2

sin

>

4

21 + 21

или

sin 45 > 0,548 .

Условие соседства выполняется, поскольку sin 45 = 0,7071 .

1.3. МЕТОДИЧЕСКИЕ УКАЗАНИЯ К ВЫПОЛНЕНИЮ

ДОМАШНЕГО ЗАДАНИЯ

Порядок выполнения домашнего задания или расчетно-графической работы:

1. По кинематической схеме изучается строение механизма.

2. Механизм условно делится на более простые составные части, для

каждой из которых записывается условие соосности и определяются недостающие числа зубьев колес.

3. Вычисляются радиусы делительных окружностей всех колес, выбирается масштабный коэффициент µl и на листе формата А3 строится в масштабе кинематическая схема механизма с соблюдением стандартных изображений звеньев и кинематических пар.

4. В соответствии с исходными данными вычисляются окружные скорости (скорость) точек звеньев (звена), угловые скорости (или частота вращения) которых заданы.

5. Выбираются масштабные коэффициенты µV и µω (или µn), строятся

картины линейных и угловых скоростей (или чисел оборотов), и определяется угловая скорость (или частота вращения) выходного звена механизма.

6. Выполняется аналитический расчет кинематики механизма. Для

каждой его составной части записывается формула передаточного отношения. Полученные уравнения решаются совместно.

7. На заключительном этапе выполнения задания производится сравнение результатов расчета, полученных разными методами. Расхождение

не должно превышать ±10.

24

25.

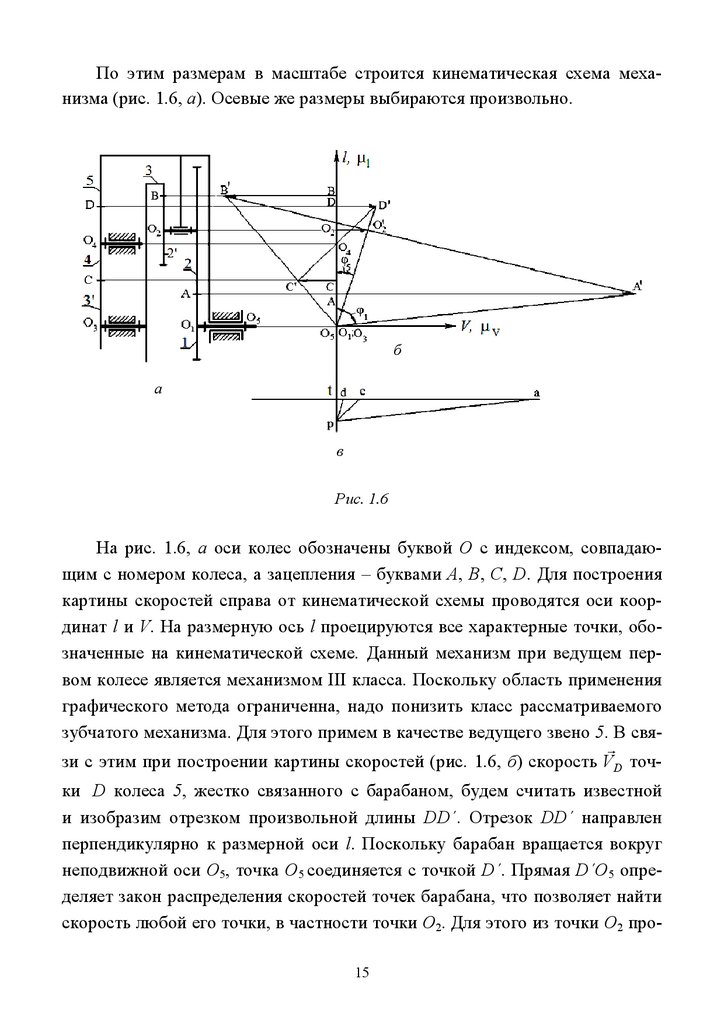

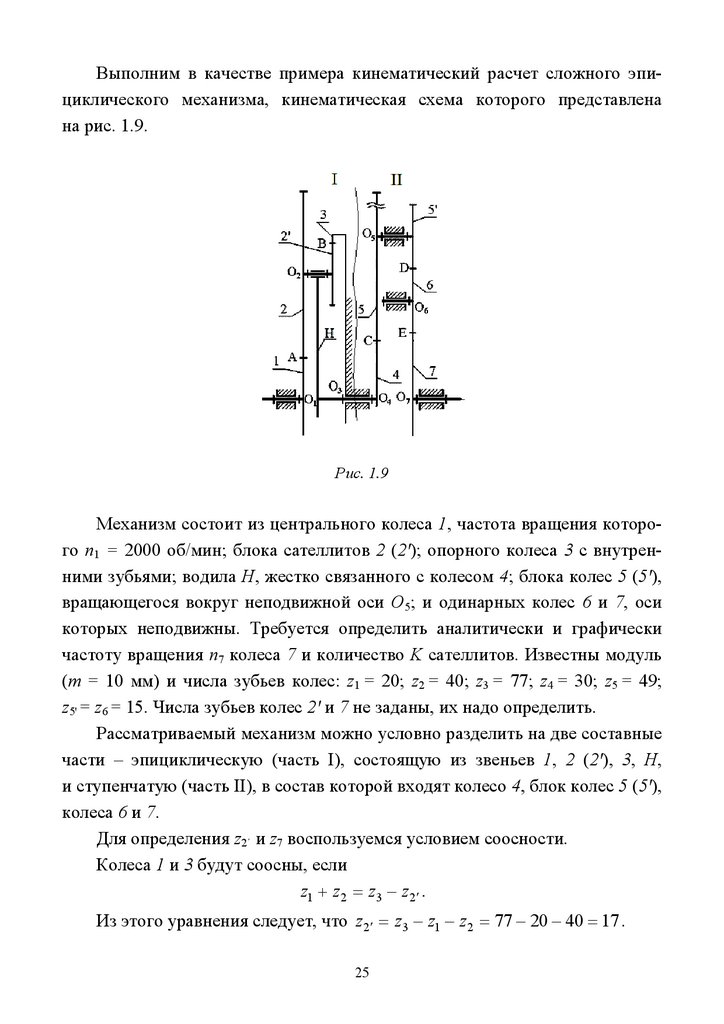

Выполним в качестве примера кинематический расчет сложного эпициклического механизма, кинематическая схема которого представленана рис. 1.9.

Рис. 1.9

Механизм состоит из центрального колеса 1, частота вращения которого n1 = 2000 об/мин; блока сателлитов 2 (2ꞌ); опорного колеса 3 с внутренними зубьями; водила Н, жестко связанного с колесом 4; блока колес 5 (5ꞌ),

вращающегося вокруг неподвижной оси О5; и одинарных колес 6 и 7, оси

которых неподвижны. Требуется определить аналитически и графически

частоту вращения n7 колеса 7 и количество K сателлитов. Известны модуль

(m = 10 мм) и числа зубьев колес: z1 = 20; z2 = 40; z3 = 77; z4 = 30; z5 = 49;

z5ꞌ = z6 = 15. Числа зубьев колес 2ꞌ и 7 не заданы, их надо определить.

Рассматриваемый механизм можно условно разделить на две составные

части – эпициклическую (часть I), состоящую из звеньев 1, 2 (2ꞌ), 3, Н,

и ступенчатую (часть II), в состав которой входят колесо 4, блок колес 5 (5ꞌ),

колеса 6 и 7.

Для определения z2´ и z7 воспользуемся условием соосности.

Колеса 1 и 3 будут соосны, если

z1 + z2 = z3 − z2 ′ .

Из этого уравнения следует, что z2 ′ = z3 − z1 − z2 = 77 − 20 − 40 = 17 .

25

26.

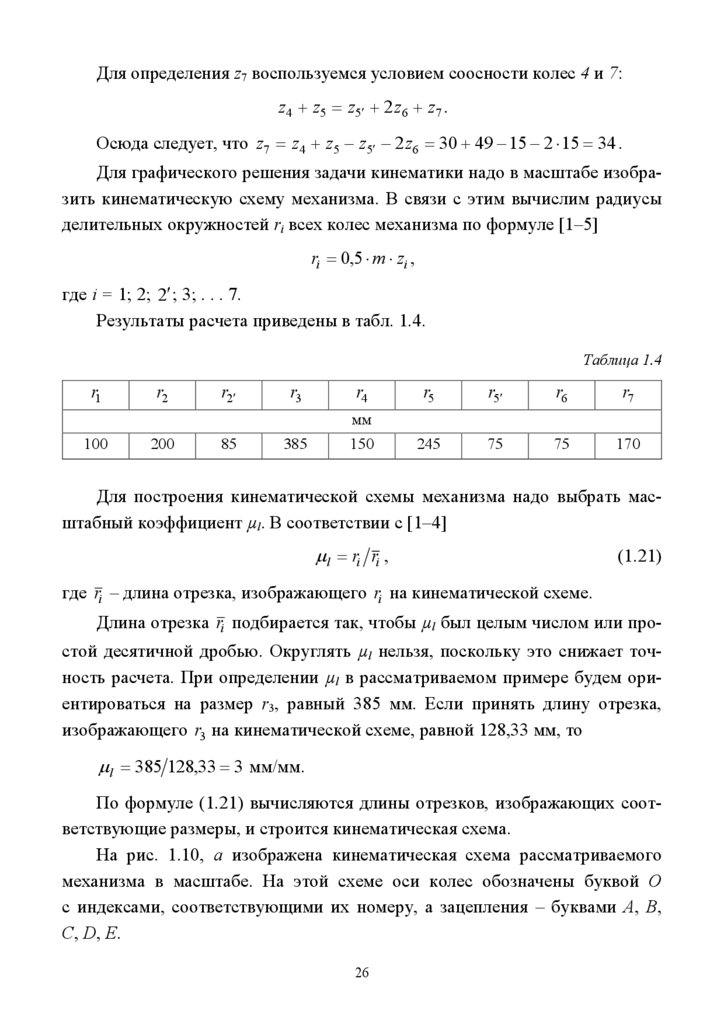

Для определения z7 воспользуемся условием соосности колес 4 и 7:z 4 + z5 = z5 ′ + 2 z 6 + z 7 .

Осюда следует, что z7 = z4 + z5 − z5′ − 2 z6 = 30 + 49 − 15 − 2 ⋅ 15 = 34 .

Для графического решения задачи кинематики надо в масштабе изобразить кинематическую схему механизма. В связи с этим вычислим радиусы

делительных окружностей ri всех колес механизма по формуле [1–5]

ri = 0,5 ⋅ m ⋅ zi ,

где i = 1; 2; 2′ ; 3; . . . 7.

Результаты расчета приведены в табл. 1.4.

Таблица 1.4

r1

r2

r2′

r3

r4

r5

r5′

r6

r7

245

75

75

170

мм

100

200

85

385

150

Для построения кинематической схемы механизма надо выбрать масштабный коэффициент µl. В соответствии с [1–4]

µl = ri ri ,

(1.21)

где ri – длина отрезка, изображающего ri на кинематической схеме.

Длина отрезка ri подбирается так, чтобы µl был целым числом или простой десятичной дробью. Округлять µl нельзя, поскольку это снижает точность расчета. При определении µl в рассматриваемом примере будем ориентироваться на размер r3, равный 385 мм. Если принять длину отрезка,

изображающего r3 на кинематической схеме, равной 128,33 мм, то

µl = 385 128,33 = 3 мм/мм.

По формуле (1.21) вычисляются длины отрезков, изображающих соответствующие размеры, и строится кинематическая схема.

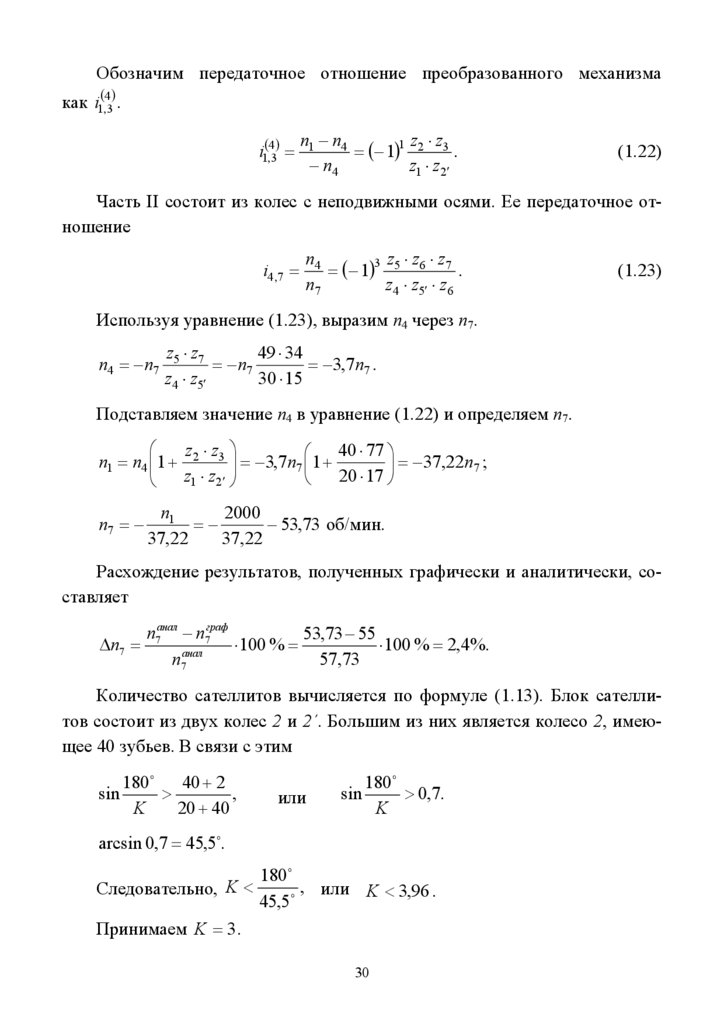

На рис. 1.10, а изображена кинематическая схема рассматриваемого

механизма в масштабе. На этой схеме оси колес обозначены буквой О

с индексами, соответствующими их номеру, а зацепления – буквами A, B,

C, D, E.

26

27.

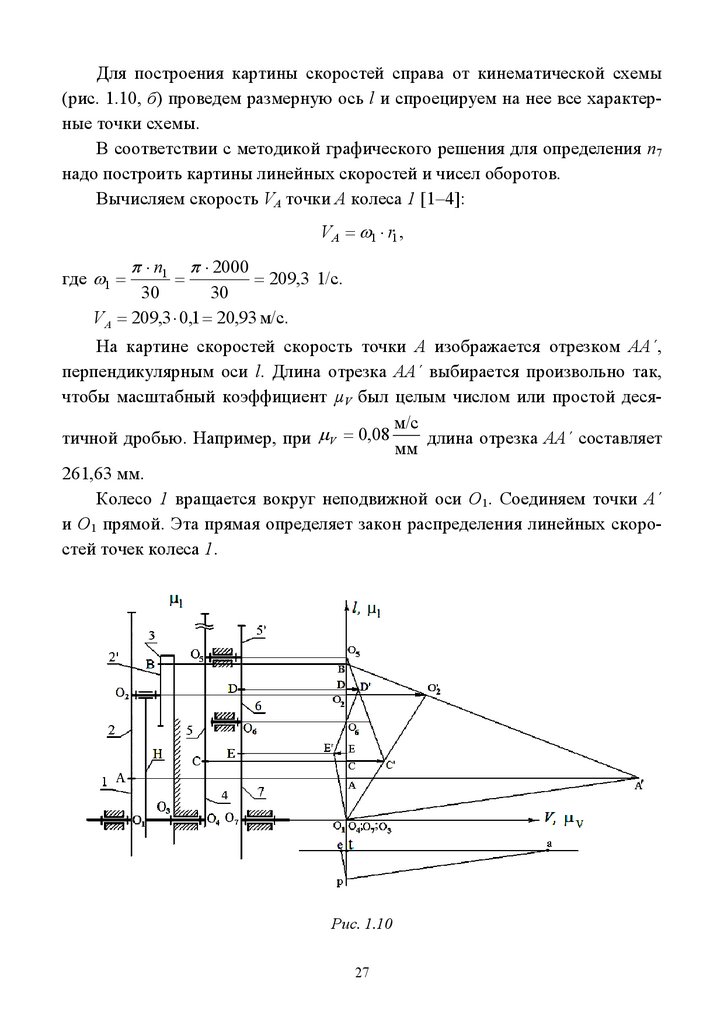

Для построения картины скоростей справа от кинематической схемы(рис. 1.10, б) проведем размерную ось l и спроецируем на нее все характерные точки схемы.

В соответствии с методикой графического решения для определения n7

надо построить картины линейных скоростей и чисел оборотов.

Вычисляем скорость VA точки А колеса 1 [1–4]:

V A = ω1 ⋅ r1 ,

где ω1 =

π ⋅ n1

π ⋅ 2000

= 209,3 1/с.

30

30

V A = 209,3 ⋅ 0,1 = 20,93 м/с.

=

На картине скоростей скорость точки А изображается отрезком AA´,

перпендикулярным оси l. Длина отрезка AA´ выбирается произвольно так,

чтобы масштабный коэффициент µV был целым числом или простой десям/с

тичной дробью. Например, при µV = 0,08

длина отрезка AA´ составляет

мм

261,63 мм.

Колесо 1 вращается вокруг неподвижной оси O1. Соединяем точки A´

и O1 прямой. Эта прямая определяет закон распределения линейных скоростей точек колеса 1.

Рис. 1.10

27

28.

Блок сателлитов 2 обкатывается по опорному колесу 3. Скорость VB еготочки В равна нулю. Для определения закона распределения скоротей блока

сателлитов 2 соединим точки A´ и В прямой линией и определим скорость

точки O2. Для этого через точку O2 проведем перпендикуляр к размерной

оси l до пересечения с прямой BA´ в точке O´2. Отрезок O2O´2 изображает

в масштабе µV скорость точки O2 водила Н, вращающегося вокруг неподвижной оси O4 и жестко связанного с колесом 4. Соединим прямой

точки O´2 и O4 и определим скорость VС точки С колеса 4. VС изображается

на картине скоростей отрезком CC´.

Для определения закона распределения скоростей колеса 5 соединяем

прямой точки C´ и O5. Точка D принадлежит колесу 5. Для определения ее

скорости VD проведем через точку D перпендикуляр к размерной оси l

до пересечения с прямой C´O5 в точке D´. Точка D является общей для колес 5 и 6. Колесо 6 вращается вокруг неподвижной оси O6. Если соединить

прямой точки D´ и O6, получим закон распределения скоростей точек колеса 6,

что позволит определить скорость точки E колес 6 и 7. Из точки E на картине скоростей восстановим перпендикуляр к оси l до пересечения с прямой

D´O6 в точке E´. Отрезок EE´ изображает в масштабе µV скорость точки E.

Если соединить прямой точки E´ и O7, получим закон распределения скоростей точек колеса 7.

Для определения n7 построим картину чисел оборотов. Для этого под

картиной линейных скоростей на произвольном расстоянии проведем числовую ось (см. рис. 1.10, б). Точку пересечения размерной и числовой осей

обозначим буквой t. От точки t на числовой оси откладываем отрезок ta,

длину которого выбираем произвольно, но так, чтобы масштабный коэффициент µn был целым числом или простой десятичной дробью. Пусть ta будет

равен 200 мм. Тогда

µn =

2000

= 10 (об/мин)/мм.

200

Из точки a на числовой оси проводим луч параллельно O1A´ до пересечения с вертикальной прямой в точке p. Из точки p проводим луч параллельно E´O7 до пересечения с числовой осью в точке e. Отрезок te в масштабе µn изображает n7.

n7 = te ⋅ µ n .

28

29.

Длина отрезка te получилась равной 5,5 мм, следовательноn7 = 5,5 ⋅ 10 = 55 об/мин.

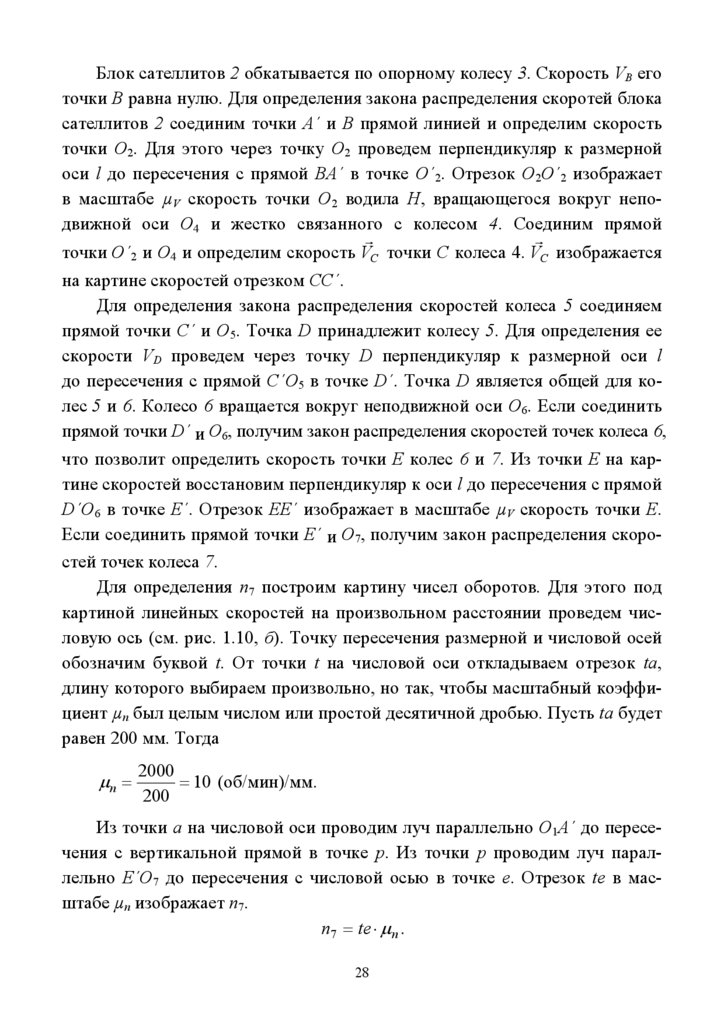

При аналитическом определении частоты вращения n7 колеса 7 для

каждой из условных составных частей механизма составим формулу передаточного отношения.

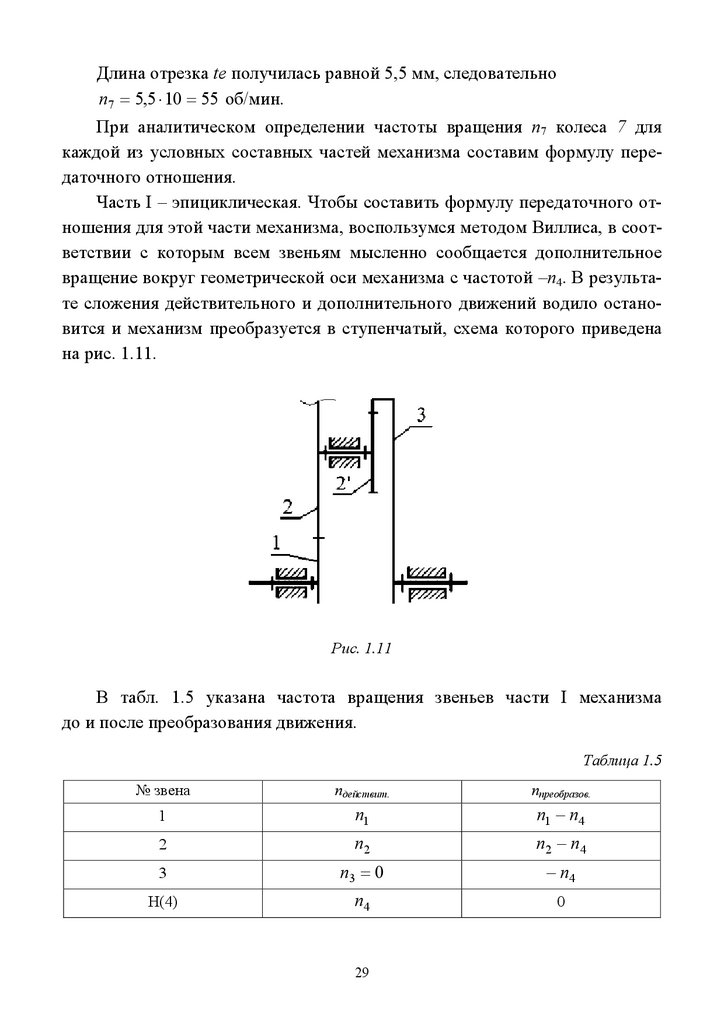

Часть I – эпициклическая. Чтобы составить формулу передаточного отношения для этой части механизма, воспользумся методом Виллиса, в соответствии с которым всем звеньям мысленно сообщается дополнительное

вращение вокруг геометрической оси механизма с частотой –n4. В результате сложения действительного и дополнительного движений водило остановится и механизм преобразуется в ступенчатый, схема которого приведена

на рис. 1.11.

Рис. 1.11

В табл. 1.5 указана частота вращения звеньев части I механизма

до и после преобразования движения.

Таблица 1.5

№ звена

nдействит.

nпреобразов.

1

n1

n1 − n4

2

n2

n2 − n4

3

n3 = 0

− n4

Н(4)

n4

0

29

30.

Обозначим передаточное отношение преобразованного механизмакак i1(,43) .

i1(,43) =

n1 − n4

z ⋅z

= (− 1)1 2 3 .

z1 ⋅ z2′

− n4

(1.22)

Часть II состоит из колес с неподвижными осями. Ее передаточное отношение

i4,7 =

n4

z ⋅z ⋅z

= (− 1)3 5 6 7 .

n7

z4 ⋅ z5′ ⋅ z6

(1.23)

Используя уравнение (1.23), выразим n4 через n7.

n4 = −n7

z5 ⋅ z7

49 ⋅ 34

= −n7

= −3,7n7 .

z4 ⋅ z5′

30 ⋅ 15

Подставляем значение n4 в уравнение (1.22) и определяем n7.

z ⋅z

40 ⋅ 77

n1 = n4 1 + 2 3 = −3,7n7 1 +

= −37,22n7 ;

z1 ⋅ z2′

20 ⋅ 17

n7 = −

n1

2000

=−

− 53,73 об/мин.

37,22

37,22

Расхождение результатов, полученных графически и аналитически, составляет

n7анал − n7граф

53,73 − 55

∆n7 =

⋅100 % =

⋅100 % = 2,4%.

анал

57,73

n7

Количество сателлитов вычисляется по формуле (1.13). Блок сателлитов состоит из двух колес 2 и 2´. Большим из них является колесо 2, имеющее 40 зубьев. В связи с этим

180

40 + 2

sin

>

,

20 + 40

K

или

180

sin

> 0,7.

K

arcsin 0,7 = 45,5 .

180

, или K < 3,96 .

Следовательно, K <

45,5

Принимаем K = 3 .

30

31.

2. КИНЕМАТИЧЕСКИЙ АНАЛИЗ И СИНТЕЗ ПЛОСКИХРЫЧАЖНЫХ МЕХАНИЗМОВ

Целью кинематического анализа является изучение движения звеньев

механизма с учетом кинематических размеров звеньев и характера их связей.

В ходе кинематического исследования определяются кинематические

характеристики (перемещения, скорости, ускорения) звеньев и отдельных

их точек, например центров масс.

Данные кинематического анализа дают представление о движении звеньев конкретного механизма и, что очень важно, используются при его кинетостатическом и динамическом расчетах.

Задачи кинематического анализа можно решать разными методами [1–4]:

1) графическим, или методом кинематических диаграмм;

2) графоаналитическим, или методом планов;

3) аналитическим.

Метод кинематических диаграмм прост и нагляден. Он позволяет получить представление об изменении кинематических характеристик звена механизма (или точки звена) за цикл его движения и легко определить вели

чину перемещения S, скорости V и усколения a в любой момент времени

или в любом заданном положении механизма. Суть метода состоит в том,

что по тем или иным данным строится исходная кинематическая диаграмма

(например, диаграмма перемещения или ускорения) и по ней методами графического дифференцирования или интегрирования строятся остальные

диаграммы [1, 2, 4].

Метод планов прост, нагляден и обеспечивает высокую точность получаемых результатов, благодаря чему он широко применяется в инженерной

практике. Суть метода заключается в том, что связи между кинематическими характеристиками описываются векторными уравнениями, решаемыми

графически.

Аналитические методы (например, метод преобразования координат,

метод векторных замкнутых контуров) отличаются точностью и сложностью. При их использовании связь между входными и выходными кинематическими параметрами механизма описывается математическими уравнениями, решить которые нередко можно только численными методами.

Познакомимся более подробно с графоаналитическим методом кинематического анализа рычажных механизмов.

31

32.

2.1. КИНЕМАТИЧЕСКИЙ АНАЛИЗ ПЛОСКИХ РЫЧАЖНЫХ МЕХАНИЗМОВМЕТОДОМ ПЛАНОВ

Как уже отмечалось, при использовании этого метода связи между скоростями и ускорениями точек звеньев механизма описываются векторными

уравнениями. Графическое решение векторного уравнения называют

планом. Если векторное уравнение описывает связь между скоростями точек звеньев, то его графическое решение называют планом скоростей. Если

же оно описывает связь между ускорениями, то графическое решение является планом ускорений.

При построении планов скоростей и ускорений необходимо помнить:

1. Точку плана скоростей (или ускорений), скорость (ускорение) которой равна нулю, называют полюсом и обозначают pV на плане скоростей

или pa на плане ускорений.

2. Векторы абсолютных скоростей (ускорений) выходят из полюса pV (pa)

плана скоростей (ускорений).

3. Векторы относительных скоростей (ускорений) проходят через концы векторов абсолютных скоростей (ускорений).

4. План скоростей (ускорений) обладает свойством подобия.

Кинематический анализ любого рычажного механизма начинают

с расчета исходного механизма. Затем выполняется кинематический расчет структурных групп в порядке их присоединения к исходному механизму,

т. е. в соответствии с формулой строения механизма.

Строение исходного механизма зависит от его подвижности W. Большая часть механизмов имеет W = 1. Рассмотрим кинематический расчет исходного механизма, подвижность которого равна 1. Его кинематическая

схема приведена на рис. 2.1. Исходный механизм состоит из стойки 0 и кривошипа 1, вращающегося вокруг неподвижной оси, проходящей через геометрическую ось шарнира О, с постоянной угловой скоростью ω1. Ско

рость V A и ускорение a A точки А кривошипа вычисляются по формулам

[1–6]:

V A = ω1 ⋅ lOA ;

a A = ω12 ⋅ lOA ,

где lOA – длина кривошипа, м.

32

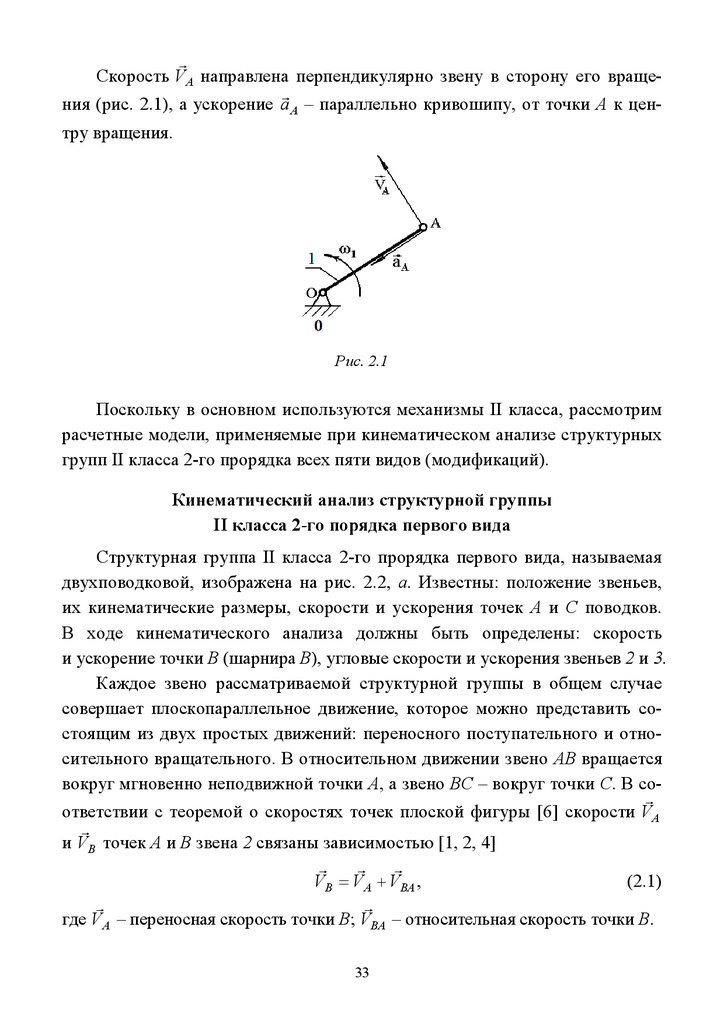

33.

Скорость V A направлена перпендикулярно звену в сторону его вращения (рис. 2.1), а ускорение a A – параллельно кривошипу, от точки А к цен-

тру вращения.

Рис. 2.1

Поскольку в основном используются механизмы II класса, рассмотрим

расчетные модели, применяемые при кинематическом анализе структурных

групп II класса 2-го прорядка всех пяти видов (модификаций).

Кинематический анализ структурной группы

II класса 2-го порядка первого вида

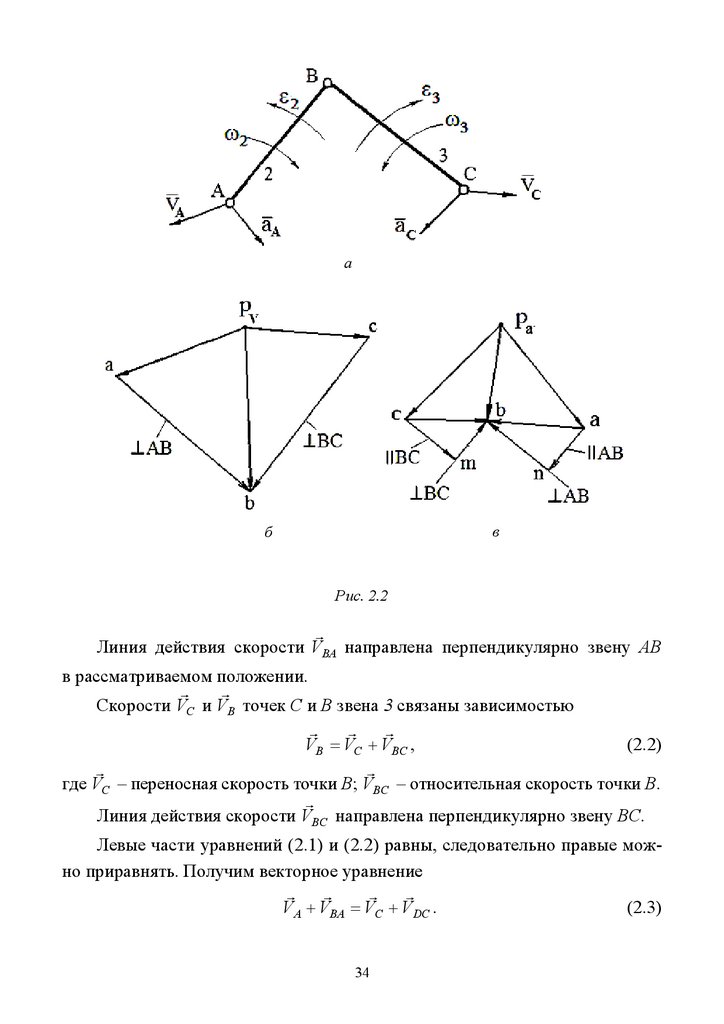

Структурная группа II класса 2-го прорядка первого вида, называемая

двухповодковой, изображена на рис. 2.2, а. Известны: положение звеньев,

их кинематические размеры, скорости и ускорения точек А и С поводков.

В ходе кинематического анализа должны быть определены: скорость

и ускорение точки В (шарнира В), угловые скорости и ускорения звеньев 2 и 3.

Каждое звено рассматриваемой структурной группы в общем случае

совершает плоскопараллельное движение, которое можно представить состоящим из двух простых движений: переносного поступательного и относительного вращательного. В относительном движении звено АВ вращается

вокруг мгновенно неподвижной точки А, а звено ВС – вокруг точки С. В со

ответствии с теоремой о скоростях точек плоской фигуры [6] скорости V A

и VB точек А и В звена 2 связаны зависимостью [1, 2, 4]

(2.1)

VB = V A + VBA ,

где V A – переносная скорость точки В; VBA – относительная скорость точки В.

33

34.

ав

б

Рис. 2.2

Линия действия скорости VBA направлена перпендикулярно звену АВ

в рассматриваемом положении.

Скорости VС и VB точек С и В звена 3 связаны зависимостью

(2.2)

VB = VС + VBС ,

где VС – переносная скорость точки В; VBС – относительная скорость точки В.

Линия действия скорости VBС направлена перпендикулярно звену ВС.

Левые части уравнений (2.1) и (2.2) равны, следовательно правые можно приравнять. Получим векторное уравнение

C

C

C

C

(2.3)

V A + VBA = VC + VDC .

34

35.

Уравнение (2.3) содержит два неизвестных и имеет графическое решение. Для его решения подбирается масштабный коэффициент µV, величинукоторого можно вычислить, например, через скорость точки А.

м/с

.

мм

µV = VA pv a

(2.4)

В этой формуле pVa – длина отрезка, изображающего V A на плане ско-

ростей. Длина отрезка подбирается так, чтобы масштабный коэффициент µV

был простой десятичной дробью или целым числом.

Для решения уравнения (2.3) на поле чертежа выбирается произвольно

положение полюса плана скоростей (точка pV) и из него проводится прямая,

параллельная линии действия V A (рис. 2.2, б). На этой прямой из точки pV

откладывается отрезок pVa так, чтобы вектор скорости точки А выходил

из полюса и сохранял заданное направление. Из точки а плана скоростей

проводится луч, перпендикулярный звену АВ. Чтобы изобразить ско

рость VС , из точки pV параллельно линии действия скорости точки С проводится прямая, на которой откладывается отрезок pVc, длина которого вычисляется по формуле

pV c = VC µV .

Вектор, соединяющий на плане скоростей точки pV и c, должен совпа

дать по направлению с вектором скорости VС . Поскольку скорости VС и VBС

суммируются, из точки c плана скоростей проводится луч, перпендикулярный звену ВС, до пересечения с лучом, выходящим из точки а. Точка пересечения этих лучей есть точка b. Отрезок pVb изображает в масштабе иско

мую скорость VB , а отрезки ab и cb – относительные скорости VBA и VBС соответственно. Модули линейных и угловых скоростей вычисляются

по формулам:

VB = pV b ⋅ µV ;

VBA = ab ⋅ µV ;

ω2 = VBA l AB ;

VBC = cb ⋅ µV ;

ω3 = VBC lCB .

Следует отметить, что в этих формулах длины отрезков pVb, ab, cb плана скоростей измеряются в миллиметрах.

35

36.

Направление вращения звеньев рассматриваемой структурной группыв заданном положении показано на рис. 2.2, а.

При расчете ускорений используется теорема об ускорениях точек

плоской фигуры [6], согласно которой ускорения a A и a B точек А и В звена 2 связаны уравнением

n

a B = a A + a BA

+ a τBA ,

(2.5)

n

где a A – переносное ускорение точки В; a BA

и a τBA – нормальная и тангенциальная составляющие относительного ускорения точки В.

n

направлена параллельно звену АВ,

Линия действия ускорения a BA

а ускорения a τBA – перпендикулярно АВ. Поскольку в относительном движении шатун 2 вращается вокруг мгновенно неподвижной точки А, вектор

n

ускорения a BA

направлен из точки В в сторону точки А звена АВ. Мо n

дуль a BA

вычисляется по формуле

n

a BA

= ω22 ⋅ l AB .

Ускорения aС и a B точек С и В звена 3 связаны уравнением

n

a B = aС + a BС

+ a τBС ,

(2.6)

n

где aС – переносное ускорение точки В; a BС

и a τBС – нормальная и тангенциальная составляющие относительного ускорения точки В.

n

Линии действия ускорений a BС

и a τBС направлены параллельно и пер n

пендикулярно звену СВ соответственно. Причем вектор ускорения a BС

n

направлен из точки В в сторону точки С шатуна 3. Модуль a BС

вычисляется

по формуле

n

a BС

= ω32 ⋅ lСB .

Левые части уравнений (2.5) и (2.6) равны, следовательно правые можно приравнять.

C

Cn

C

C

Cn

C

(2.7)

a A + a BA

+ a τBA = aC + a BC

+ a τBC .

36

37.

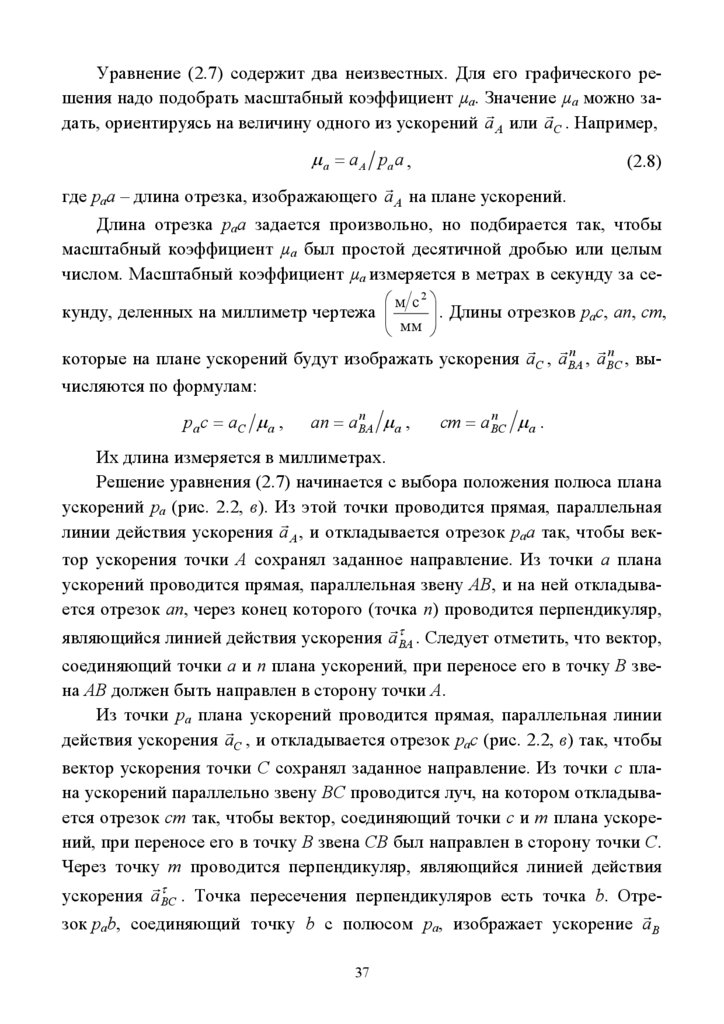

Уравнение (2.7) содержит два неизвестных. Для его графического решения надо подобрать масштабный коэффициент µa. Значение µa можно задать, ориентируясь на величину одного из ускорений a A или aС . Например,

µ a = a A pа a ,

(2.8)

где paa – длина отрезка, изображающего a A на плане ускорений.

Длина отрезка paa задается произвольно, но подбирается так, чтобы

масштабный коэффициент µa был простой десятичной дробью или целым

числом. Масштабный коэффициент µa измеряется в метрах в секунду за се м с2

. Длины отрезков pac, an, cm,

кунду, деленных на миллиметр чертежа

мм

n n

которые на плане ускорений будут изображать ускорения aС , a BA

, a BС , вычисляются по формулам:

p a c = aC µ a ,

n

µa ,

an = a BA

n

cm = a BC

ma .

Их длина измеряется в миллиметрах.

Решение уравнения (2.7) начинается с выбора положения полюса плана

ускорений pa (рис. 2.2, в). Из этой точки проводится прямая, параллельная

линии действия ускорения a A , и откладывается отрезок paa так, чтобы вектор ускорения точки А сохранял заданное направление. Из точки a плана

ускорений проводится прямая, параллельная звену АВ, и на ней откладывается отрезок an, через конец которого (точка n) проводится перпендикуляр,

являющийся линией действия ускорения a τBA . Следует отметить, что вектор,

соединяющий точки a и n плана ускорений, при переносе его в точку В звена АВ должен быть направлен в сторону точки А.

Из точки pa плана ускорений проводится прямая, параллельная линии

действия ускорения aС , и откладывается отрезок pac (рис. 2.2, в) так, чтобы

вектор ускорения точки С сохранял заданное направление. Из точки c плана ускорений параллельно звену ВС проводится луч, на котором откладывается отрезок cm так, чтобы вектор, соединяющий точки c и m плана ускорений, при переносе его в точку В звена СВ был направлен в сторону точки С.

Через точку m проводится перпендикуляр, являющийся линией действия

ускорения a τBС . Точка пересечения перпендикуляров есть точка b. Отре

зок pab, соединяющий точку b с полюсом pa, изображает ускорение a B

37

38.

в масштабе µa. Отрезки ab и bc изображают в масштабе относительныеC

ускорения a BA и a BC соответственно.

Линейные и угловые ускорения вычисляются по формулам:

a B = pa b ⋅ µ a ;

a BC = cb ⋅ µ a ;

a BA = ab ⋅ µ a ;

aτBC = mb ⋅ m a ;

ε 2 = aτBA l AB ;

aτBA = nb ⋅ µ a ;

ε 3 = aτBC l BC .

В этих формулах длины отрезков pVb, ab, cb, nb, mb измеряются в миллиметрах.

Направление углового ускорения шатунов показано на рис. 2.2, а.

Кинематический анализ структурной группы

II класса 2-го порядка второго вида

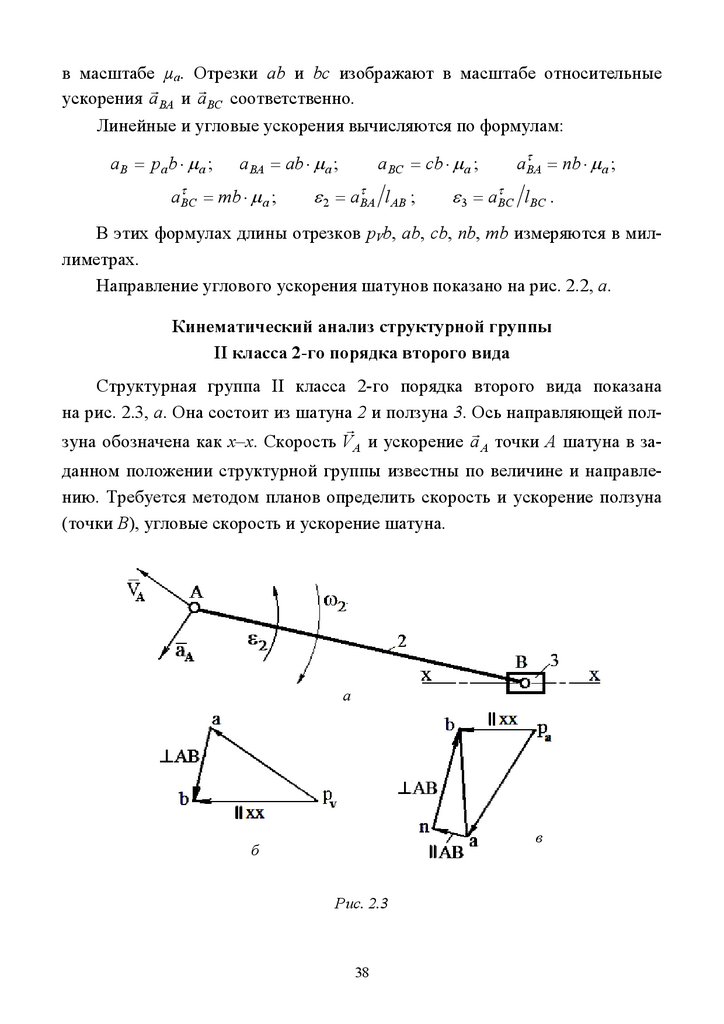

Структурная группа II класса 2-го порядка второго вида показана

на рис. 2.3, а. Она состоит из шатуна 2 и ползуна 3. Ось направляющей пол

зуна обозначена как x–x. Скорость V A и ускорение a A точки А шатуна в заданном положении структурной группы известны по величине и направлению. Требуется методом планов определить скорость и ускорение ползуна

(точки В), угловые скорость и ускорение шатуна.

а

в

б

Рис. 2.3

38

39.

Скорости VB и V A точек В и А звена 2 связаны уравнением [1, 3, 4](2.9)

VB = V A + VBA ,

в котором вектор относительной скорости VBA направлен перпендикулярно

шатуну в рассматриваемом положении, а вектор VB – параллельно x–x.

Уравнение содержит две неизвестных и может быть решено.

Для графического решения уравнения (2.9) выбирается масштабный

коэффициент µV и по формуле (2.4) вычисляется длина отрезка pVa, которым

скороть V A будет изображена на плане скоростей.

pV a = V A µV .

Для решения уравнения (2.9) выбирается положение полюса pV плана

скоростей (рис. 2.3, б). Из точки pV параллельно линии действия скоро

сти V A проводится прямая, и на ней откладывается отрезок длиной pVa.

Из точки a плана скоростей проводится луч, перпендикулярный звену АВ,

до пересечения в точке b с прямой, параллельной x–x и проходящей через

полюс pV плана скоростей. Отрезок pVb изображает в масштабе скорость

точки В (ползуна), а отрезок ab – относительную скорость этой точки. Длины отрезков измеряются в миллиметрах.

Модули скоростей вычисляются по формулам:

VB = pV b ⋅ µV ;

VBA = ab ⋅ µV ;

ω2 = VBA l AB .

При прохождении через заданное положение шатун в относительном

движении вращается по ходу часовой стрелки (рис. 2.3, а).

Для определения ускорения a B ползуна используется векторное уравнение

n

(2.10)

+ a τBA .

a B = a A + a BA

В уравнении (2.10) ускорение a A известно по величине и направлению.

n

Нормальная составляющая a BA

относительного ускорения точки В направлена параллельно шатуну 2 от точки В в сторону точки А, и ее модуль вычисляется по формуле

n

a BA

= ω22 ⋅ l AB .

39

40.

Тангенциальная составляющая a τBA относительного ускорения точки Внаправлена перпендикулярно звену АВ.

Для графического решения уравнения (2.10) (рис. 2.3, в) выбирается

масштабный коэффициент µa и по формуле (2.8) вычисляются длины отрез

n

ков paa и an, которыми ускорения a A и a BA

будут изображаться на плане

ускорений.

pa a = a A µ a ;

n

an = a BA

µa .

Из произвольно выбранной точки pa плана ускорений параллельно линии действия ускорения точки А проводится прямая, на которой откладыва

ется отрезок длиной paa (рис. 2.3, в) так, чтобы вектор a A выходил из полюса и сохранял заданное направление. Из точки a плана ускорений параллельно звену АВ проводится прямая, и на ней откладывается отрезок длиной

n

an, изображающий ускорение a BA

. Через точку n проводится перпендикуляр

к an до пересечения в точке b с прямой, параллельной x–x и проходящей

через полюс pa. Отрезок pab плана ускорений изображает искомое ускоре

ние a B .

Относительное ускорение a BA определяется решением векторного

n

уравнения a BA = a BA

+ a τBA . Точки a и b плана ускорений соединяются пря

n

мой. Вектор a BA направлен навстречу векторам a BA

и a τBA .

Модули ускорений вычисляются по формулам:

a B = pa b ⋅ µ a ;

aτBA = nb ⋅ µ a ;

a BA = ab ⋅ µ a ;

ε 2 = aτBA l AB .

Направление ε2 показано на рис. 2.3, а.

Кинематический анализ структурной группы

II класса 2-го порядка третьего вида

Кинематическая схема рассматриваемой структурной группы изображена на рис. 2.4, а в масштабе µl. Она состоит из кулисы 3, вращающейся

вокруг неподвижной оси, проходящей через геометрическую ось шарнара О,

и камня кулисы 2. Шарнир А соединяет камень кулисы с некоторым звеном 1 (например, кривошипом), не входящим в структурную группу.

40

41.

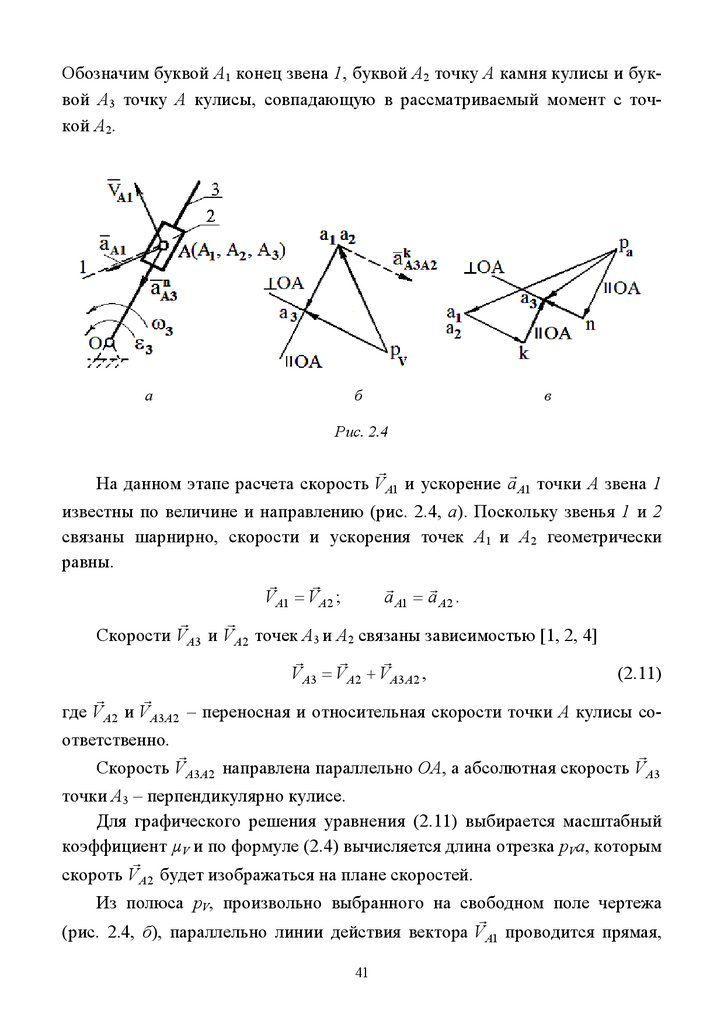

Обозначим буквой А1 конец звена 1, буквой А2 точку А камня кулисы и буквой А3 точку А кулисы, совпадающую в рассматриваемый момент с точкой А2.а

б

в

Рис. 2.4

На данном этапе расчета скорость V А1 и ускорение а А1 точки А звена 1

известны по величине и направлению (рис. 2.4, а). Поскольку звенья 1 и 2

связаны шарнирно, скорости и ускорения точек А1 и А2 геометрически

равны.

a A1 = a A2 .

V A1 = V A2 ;

Скорости V А3 и V А2 точек А3 и А2 связаны зависимостью [1, 2, 4]

(2.11)

V А3 = V А 2 + V А3 А 2 ,

где V А2 и V А3А2 – переносная и относительная скорости точки А кулисы соответственно.

Скорость V А3А2 направлена параллельно ОА, а абсолютная скорость V А3

точки А3 – перпендикулярно кулисе.

Для графического решения уравнения (2.11) выбирается масштабный

коэффициент µV и по формуле (2.4) вычисляется длина отрезка pVa, которым

скороть V А2 будет изображаться на плане скоростей.

Из полюса pV, произвольно выбранного на свободном поле чертежа

(рис. 2.4, б), параллельно линии действия вектора V А1 проводится прямая,

41

42.

на которой в миллиметрах чертежа откладывается отрезок pVa1. Из точки a1(или a2) проводится луч, параллельный ОА, а из полюса pV – луч, перпендикулярный ОА. Точка пересечения этих лучей и есть искомая точка a3, определяющая длины отрезков, изображающих на плане скоростей искомые

скорости V А3А2 и V А3 . Величины этих скоростей вычисляются по формулам:

V A3 = pV a3 ⋅ µV ;

V A3 A2 = a2 a3 ⋅ µV .

Угловая скорость ω3 кулисы определяется по формуле

ω3 = V A3 lOA .

Кинематический размер lOA зависит от положения звеньев и вычисляется следующим образом:

lOA = OA ⋅ µl .

Для расчета ускорений используется уравнение [1, 2, 4]

(2.12)

a A3 = a A2 + a Ak 3 A2 + a Ar 3 A2 ,

где a A3 – абсолютное ускорение точки А3; a A2 – переносное ускорение точ

ки А3; a Ak 3 A2 – ускорение Кориолиса; a Ar 3 A2 – относительное ускорение точки А3.

Модуль ускорения a Ak 3 A2 вычисляется по формуле [6]

а Ak 3 A2 = 2 ⋅ VA3 A2 ⋅ ω3 .

Направление ускорения a Ak 3 A2 определяется поворотом вектора V А3А2

вокруг его начала на угол 90о в направлении переносной угловой скорости,

совпадающей с ω3 (рис. 2.4, б).

Вектор a Ar 3 A2 направлен параллельно кулисе (параллельно ОА).

Поскольку кулиса вращается вокруг оси О, ускорение a A3 ее точки А

можно разложить на составляющие a An 3 и a τA3 . Тогда

a A3 = a An 3 + a τA3 .

(2.13)

Нормальная составляющая a An 3 ускорения точки А3 направлена параллельно кулисе, из точки А в сторону точки О (рис. 2.4, в), а тангенциаль42

43.

ная – перпендикулярно ОА. Величина ускорения a An 3 вычисляется по формулеa nA3 = ω32 ⋅ lOA .

Модуль ускорения a τA3 подлежит определению.

Левые части уравнений (2.12) и (2.13) равны, следовательно правые

можно приравнять. Получится новое векторное уравнение с двумя неизвестными:

(2.14)

a A2 + a Ak 3 A2 + a Ar 3 A2 = a An 3 + a τA3 .

Уравнение (2.14) решается графически. Для его решения выбирается

масштабный коэффициент µa и по формуле (2.8) вычисляются длины отрезков, которыми будут изображаться на плане ускорений известные ускоре

ния. Длина отрезка paa2, изображающего ускорения a A1 и a A2 :

p a a 2 = a A2 µ a .

Длина отрезка a2k, изображающего ускорение Кориолиса a Ak 3 A2 :

a 2 k = a kA3 A2 µ a .

Длина отрезка pan, изображающего ускорение a An 3 :

pa n = a nA3 µ a .

Графическое решение уравнения (2.14) приведено на рис. 2.4, в. План

ускорений строится следующим образом. Из произвольно выбранного по

люса pa параллельно линии действия ускорения a A2 проводится прямая,

и на ней в миллиметрах чертежа откладывается отрезок paa2. Точки a1 и a2

на плане ускорений совпадают из-за равенства ускорений точек А1 и А2.

Из точки a2 параллельно линии действия ускорения a Ak 3 A2 проводится прямая, на которой откладывается отрезок a2k, и через точку k проводится перпендикуляр к a2k.

Из полюса pa параллельно ОА проводится прямая, на которой откладывается отрезок pan. Через точку n проводится перпендикуляр к pan. Точка

43

44.

пересечения перпендикуляров – искомая точка a3 плана ускорений. Точка a3соединяется с полюсом pa. Отрезок paa3 в масштабе µa изображает ускорение точки А кулисы. Модули ускорений вычисляются по формулам:

a Ar 3 A2 = ka3 ⋅ µ a ;

aτA3 = na3 ⋅ µ a ;

a A3 = p a a 3 ⋅ µ a ;

ε 3 = aτA3 lOA .

Кинематический анализ структурной группы

II класса 2-го порядка четвертого вида

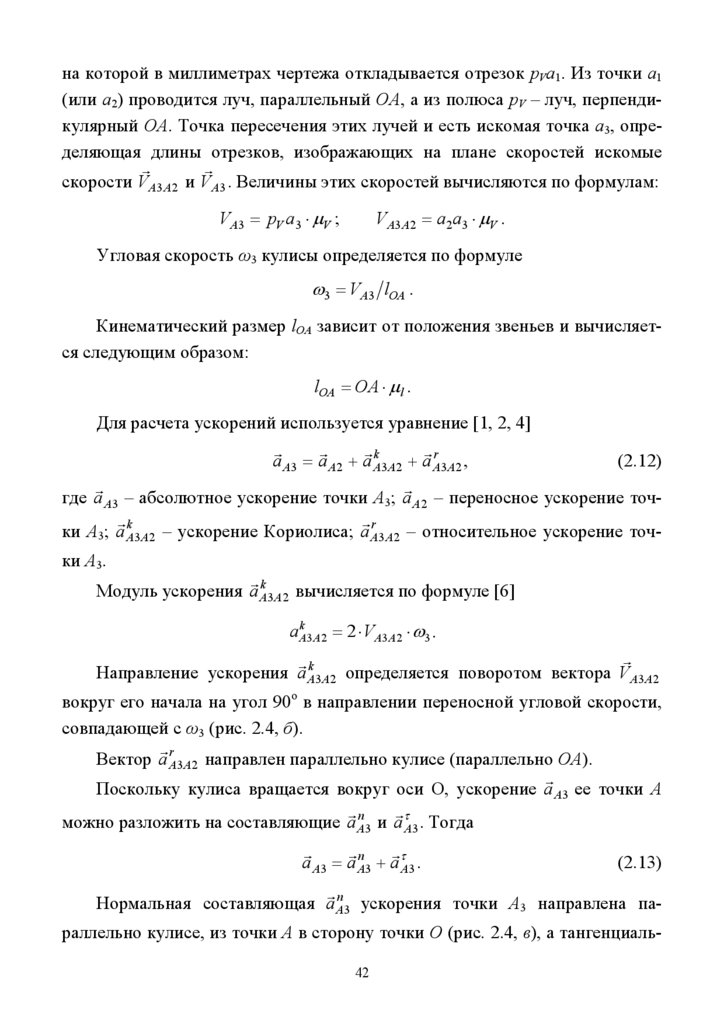

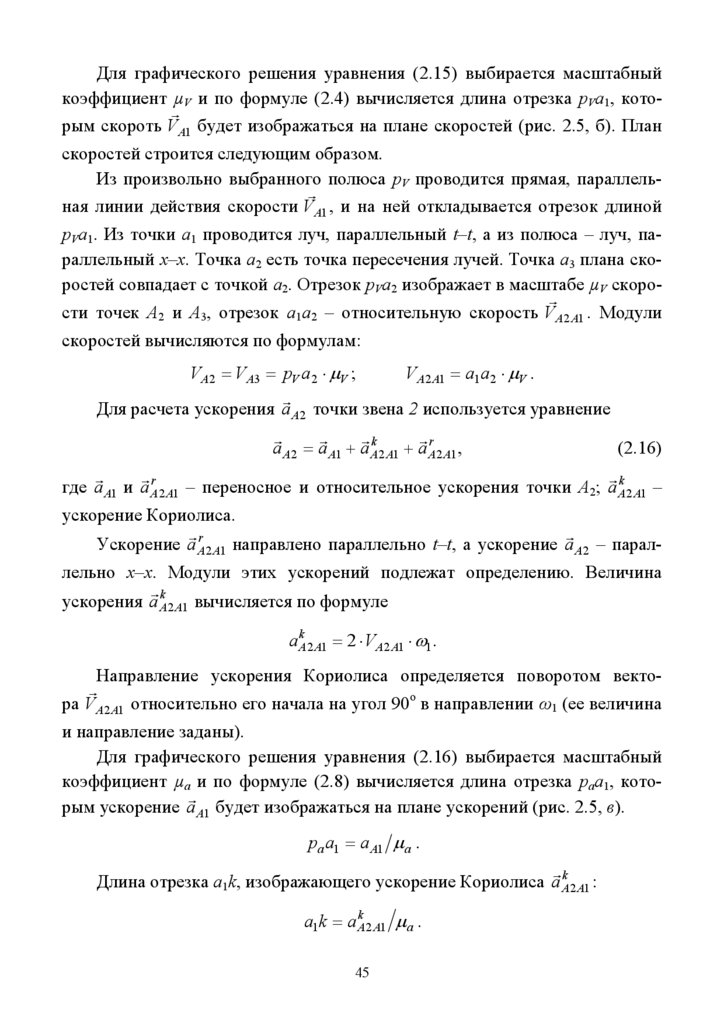

Структурная группа состоит из камня кулисы 2 и ползуна 3 (рис. 2.5, а).

а

б

в

Рис. 2.5

Звенья 2 и 3 соединены простым шарниром А и образуют поступательные пары со звеном 1 и стойкой 0 соответственно. Обозначим точку А звена 1

буквой А1, точку А звена 2 – буквой А2 и точку А звена 3 – буквой А3.

На данном этапе расчета скорость V A1 и ускорение a A1 точки А звена 1 из

вестны. Скорость V A2 точки А звена 2 определяется по уравнению [1, 2, 4]

(2.15)

V А2 = V А1 + V А2 А1 ,

где V A1 и V A2 A1 – переносная и относительная скорости точки А2.

Скорость V A2 A1 направлена параллельно t–t. Звено 3 перемещается па

раллельно направляющей x–x, следовательно скорость VA3 направлена параллельно x–x. Звенья 2 и 3 соединены шарнирно. При таком соединении

скорости и ускорения точек А2 и А3 связаны соотношениями:

a A 2 = a A3 .

V A 2 = V A3 ;

Таким образом, скорость VA2 известна по направлению.

44

45.

Для графического решения уравнения (2.15) выбирается масштабныйкоэффициент µV и по формуле (2.4) вычисляется длина отрезка pVa1, кото

рым скороть V А1 будет изображаться на плане скоростей (рис. 2.5, б). План

скоростей строится следующим образом.

Из произвольно выбранного полюса pV проводится прямая, параллель

ная линии действия скорости V А1 , и на ней откладывается отрезок длиной

pVa1. Из точки a1 проводится луч, параллельный t–t, а из полюса – луч, параллельный x–x. Точка a2 есть точка пересечения лучей. Точка a3 плана скоростей совпадает с точкой a2. Отрезок pVa2 изображает в масштабе µV скоро

сти точек А2 и А3, отрезок a1a2 – относительную скорость V A2 A1 . Модули

скоростей вычисляются по формулам:

V A2 A1 = a1a 2 ⋅ µV .

V A2 = V A3 = pV a 2 ⋅ µV ;

Для расчета ускорения а А2 точки звена 2 используется уравнение

a A2 = a A1 + a Ak 2 A1 + a Ar 2 A1 ,

(2.16)

где а А1 и a Ar 2 A1 – переносное и относительное ускорения точки А2; a Ak 2 A1 –

ускорение Кориолиса.

Ускорение a Ar 2 A1 направлено параллельно t–t, а ускорение а А2 – параллельно x–x. Модули этих ускорений подлежат определению. Величина

ускорения a Ak 2 A1 вычисляется по формуле

a kA2 A1 = 2 ⋅ V A2 A1 ⋅ ω1 .

Направление ускорения Кориолиса определяется поворотом векто

ра V A2 A1 относительно его начала на угол 90о в направлении ω1 (ее величина

и направление заданы).

Для графического решения уравнения (2.16) выбирается масштабный

коэффициент µa и по формуле (2.8) вычисляется длина отрезка paa1, кото

рым ускорение а А1 будет изображаться на плане ускорений (рис. 2.5, в).

pa a1 = a A1 µ a .

Длина отрезка a1k, изображающего ускорение Кориолиса a Ak 2 A1 :

a1k = a kA2 A1 µ a .

45

46.

Для решения уравнения (2.16) из произвольно выбранной точки pa плана ускорений параллельно линии действия ускорения а А1 проводится пря

мая, на которой в направлении вектора а А1 откладывается отрезок paa1 (его

длина измеряется в миллиметрах). Из точки a1 плана ускорений перпенди

кулярно t–t проводится луч, на котором в направлении a Ak 2 A1 откладывается

отрезок a1k. Из точки k параллельно t–t проводится луч. Из полюса pa проводится луч, параллельный x–x. Точка пересечения этих лучей – точка a2.

Отрезок ad изображает относительное ускорение a Ar 2 A1 , отрезок paa2 – уско

рения а А2 и а А3 .

Модули ускорений вычисляются по формулам:

a Ar 2 A1 = ka 2 ⋅ µ a ;

а А 2 = a A3 = p a a 2 ⋅ µ a .

Кинематический анализ структурной группы

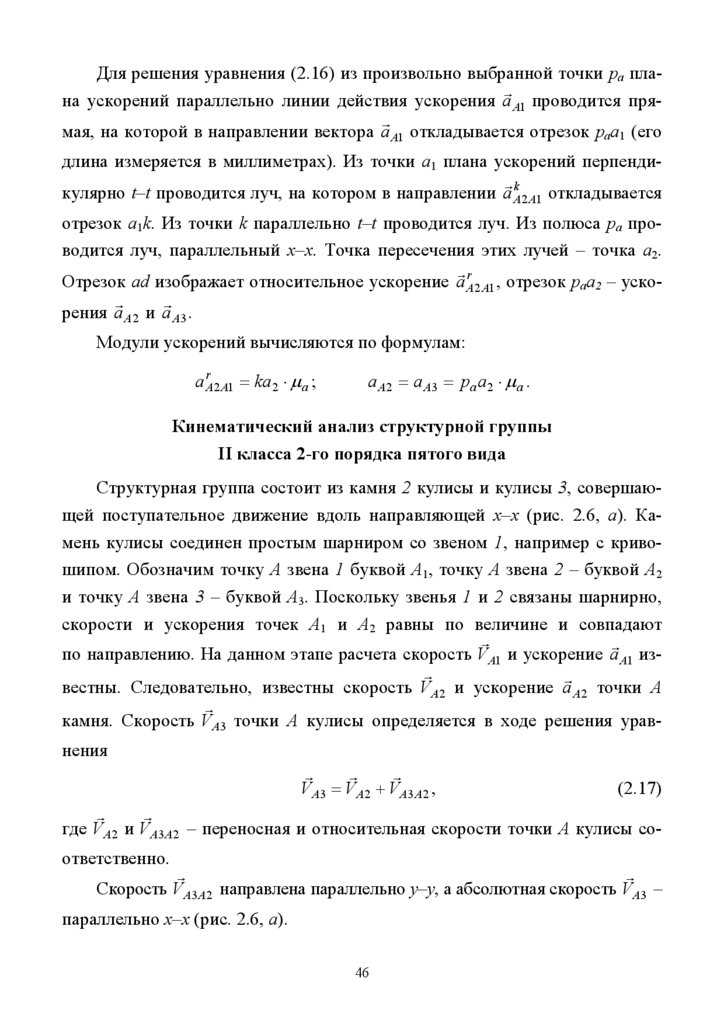

II класса 2-го порядка пятого вида

Структурная группа состоит из камня 2 кулисы и кулисы 3, совершающей поступательное движение вдоль направляющей x–x (рис. 2.6, а). Камень кулисы соединен простым шарниром со звеном 1, например с кривошипом. Обозначим точку А звена 1 буквой А1, точку А звена 2 – буквой А2

и точку А звена 3 – буквой А3. Поскольку звенья 1 и 2 связаны шарнирно,

скорости и ускорения точек А1 и А2 равны по величине и совпадают

по направлению. На данном этапе расчета скорость V A1 и ускорение a A1 из

вестны. Следовательно, известны скорость V A2 и ускорение a A2 точки А

камня. Скорость V A3 точки А кулисы определяется в ходе решения уравнения

V А3 = V А 2 + V А3 А 2 ,

(2.17)

где V А2 и V А3А2 – переносная и относительная скорости точки А кулисы со-

ответственно.

Скорость V А3А2 направлена параллельно y–y, а абсолютная скорость V A3 –

параллельно x–x (рис. 2.6, а).

46

47.

аб

в

Рис. 2.6

Для решения уравнения (2.17) выбирается масштабный коэффициент µV

и по формуле (2.4) вычисляется длина отрезка pVa1, изображающего ско

рость V А1 на плане скоростей (рис. 2.6, б). Из произвольно выбранного по

люса pV проводится прямая, параллельная линии действия скорости V А1 ,

и на ней откладывается отрезок длиной pVa1. Из точки a2, совпадающей

с точкой a1, проводится луч, параллельный y–y, а из полюса pV – луч, параллельный x–x. Точка пересечения лучей есть точка a3, определяющая длины

отрезков, изображающих на плане скоростей искомые скорости V А3 и V А3А2 .

Их модули вычисляются по формулам:

V А3 А2 = a 2 a3 ⋅ µV ;

V А3 = pV a3 ⋅ µV .

Ускорение а А3 кулисы определяется в ходе решения векторного уравнения

a A3 = a A2 + a Ar 3 A2 ,

(2.18)

где а А2 и a Ar 3 A2 – переносное и относительное ускорения точки А кулисы

соответственно.

Ускорение a Ar 3 A2 направлено параллельно y–y, а абсолютное ускорение

а А3 – параллельно x–x.

Для графического решения уравнения (2.18) подбирается масштабный

коэффициент µa и по формуле (2.8) вычисляется длина отрезка paa2, кото

рым ускорение а А2 будет изображаться на плане ускорений (рис. 2.6, в). За47

48.

тем из произвольно выбранной точки pa плана ускорений параллельно линии действия ускорения а А2 проводится прямая, на которой в направлении

вектора а А1 откладывается отрезок paa2 (его длина измеряется в миллиметрах). Из точки a2, совпадающей с точкой a1, параллельно y–y и из полюса pa

параллельно x–x проводятся лучи. Точка их пересечения есть точка a3,

определяющая длины отрезков, изображающих на плане ускорений иско

мые ускорения а А3 и a Ar 3 A2 . Их модули вычисляются по формулам:

a A 3 A 2 = a 2 a3 ⋅ µ a ;

a А3 = pа a3 ⋅ µ a .

При решении задач кинематики следует помнить, что на планах скоростей и ускорений длины отрезков, их изображающих, измеряются в миллиметрах (мм), длины звеньев – в метрах (м), линейные скорости – метрах

в секунду (м/с), а линейные ускорения – метрах в секунду за секунду (м/с2).

Угловые скорости имеют размерность – радиан в секунду (1/с), а угловые

ускорения – радиан в секунду за секунду (1/с2).

2.2. СИНТЕЗ ПЛОСКИХ РЫЧАЖНЫХ МЕХАНИЗМОВ

ПО ЗАДАННЫМ УСЛОВИЯМ

При синтезе механизма определяются кинематические размеры звеньев,

обеспечивающие требуемое движение заданного звена или его точки. Условия синтеза могут быть различны. Ознакомимся с некоторыми расчетными

моделями, применяемыми при синтезе рычажных механизмов по заданным

условиям.

2.2.1. Синтез четырехзвенных рычажных механизмов

по двум положениям их звеньев

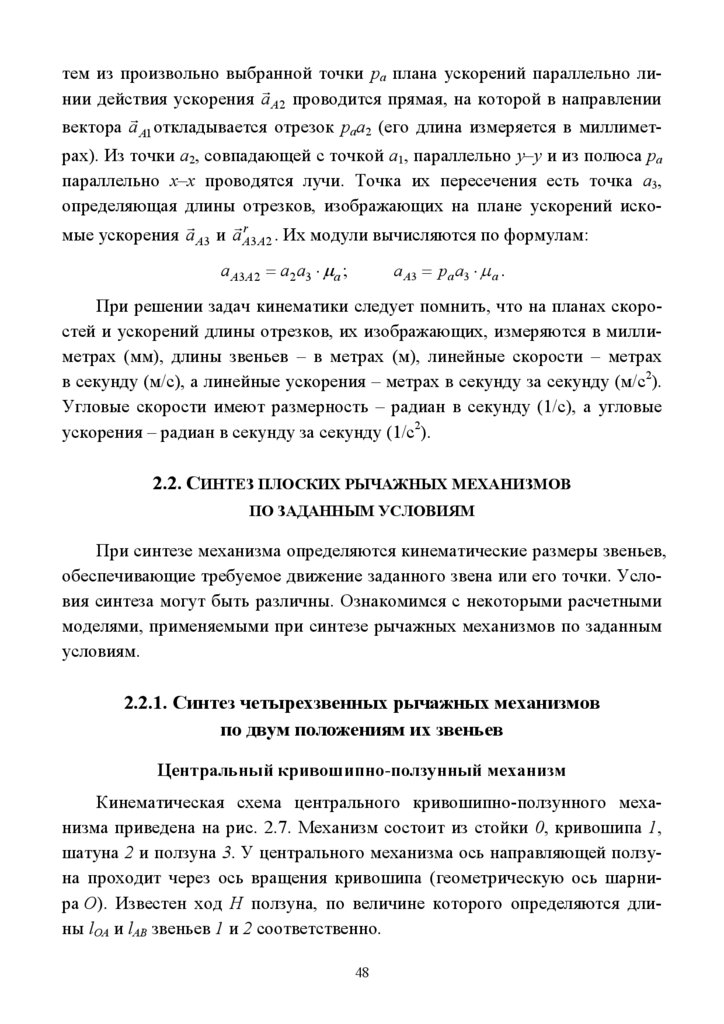

Центральный кривошипно-ползунный механизм

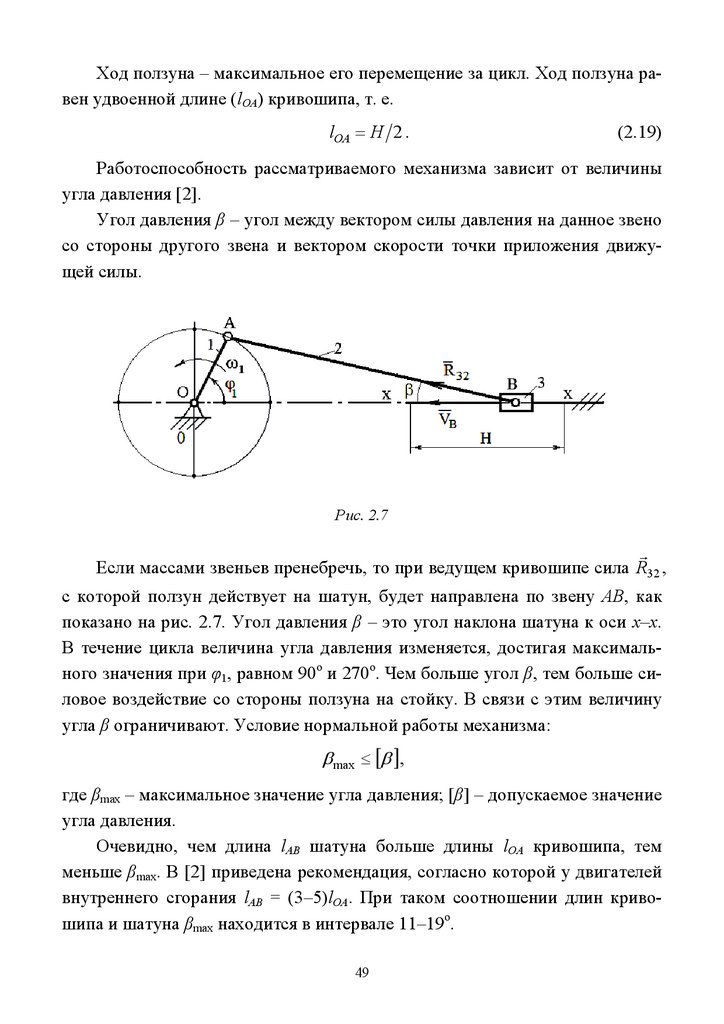

Кинематическая схема центрального кривошипно-ползунного механизма приведена на рис. 2.7. Механизм состоит из стойки 0, кривошипа 1,

шатуна 2 и ползуна 3. У центрального механизма ось направляющей ползуна проходит через ось вращения кривошипа (геометрическую ось шарнира О). Известен ход H ползуна, по величине которого определяются длины lOA и lAB звеньев 1 и 2 соответственно.

48

49.

Ход ползуна – максимальное его перемещение за цикл. Ход ползуна равен удвоенной длине (lOA) кривошипа, т. е.lOA = H 2 .

(2.19)

Работоспособность рассматриваемого механизма зависит от величины

угла давления [2].

Угол давления β – угол между вектором силы давления на данное звено

со стороны другого звена и вектором скорости точки приложения движущей силы.

Рис. 2.7

Если массами звеньев пренебречь, то при ведущем кривошипе сила R32 ,

с которой ползун действует на шатун, будет направлена по звену АВ, как

показано на рис. 2.7. Угол давления β – это угол наклона шатуна к оси x–x.

В течение цикла величина угла давления изменяется, достигая максимального значения при φ1, равном 90о и 270о. Чем больше угол β, тем больше силовое воздействие со стороны ползуна на стойку. В связи с этим величину

угла β ограничивают. Условие нормальной работы механизма:

β max ≤ [β ],

где βmax – максимальное значение угла давления; [β] – допускаемое значение

угла давления.

Очевидно, чем длина lAB шатуна больше длины lOA кривошипа, тем

меньше βmax. В [2] приведена рекомендация, согласно которой у двигателей

внутреннего сгорания lAB = (3–5)lOA. При таком соотношении длин кривошипа и шатуна βmax находится в интервале 11–19о.

49

50.

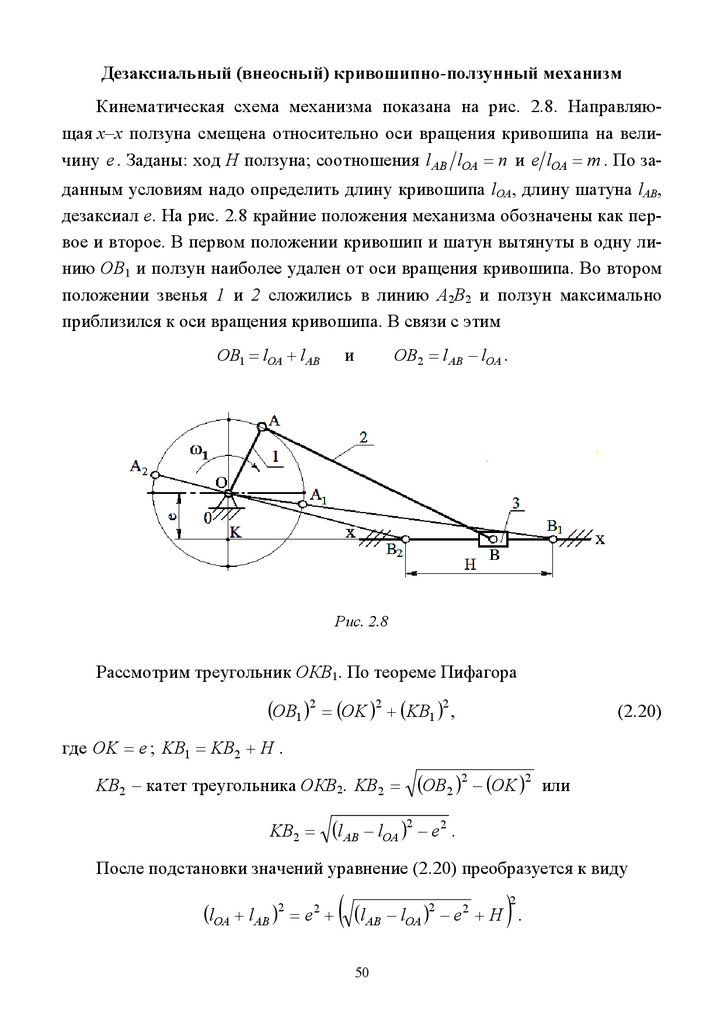

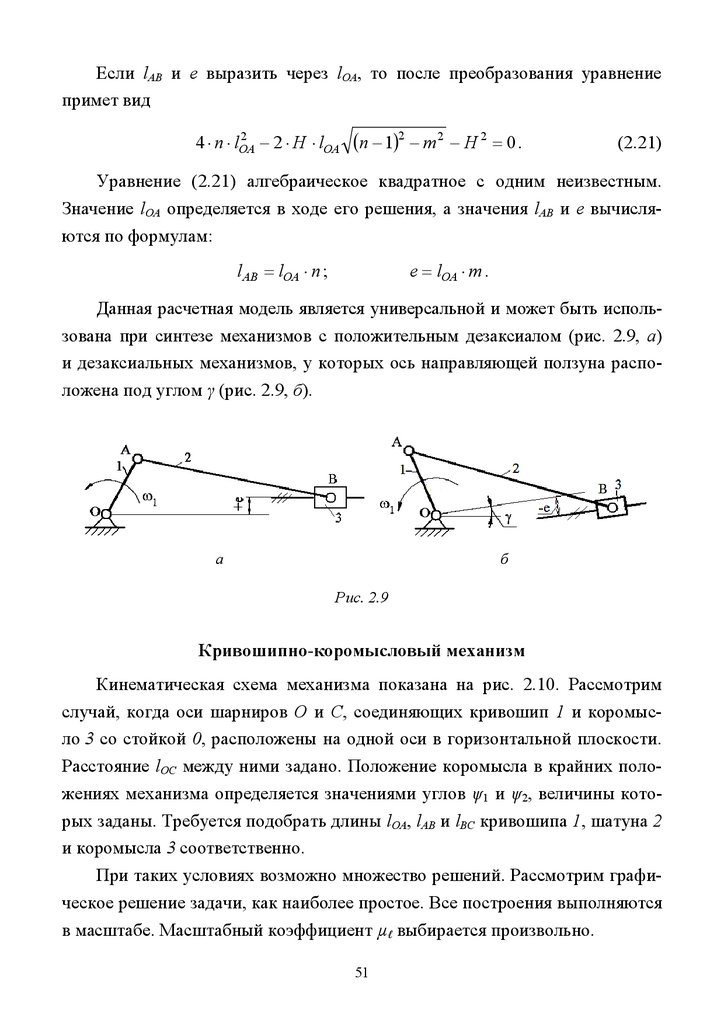

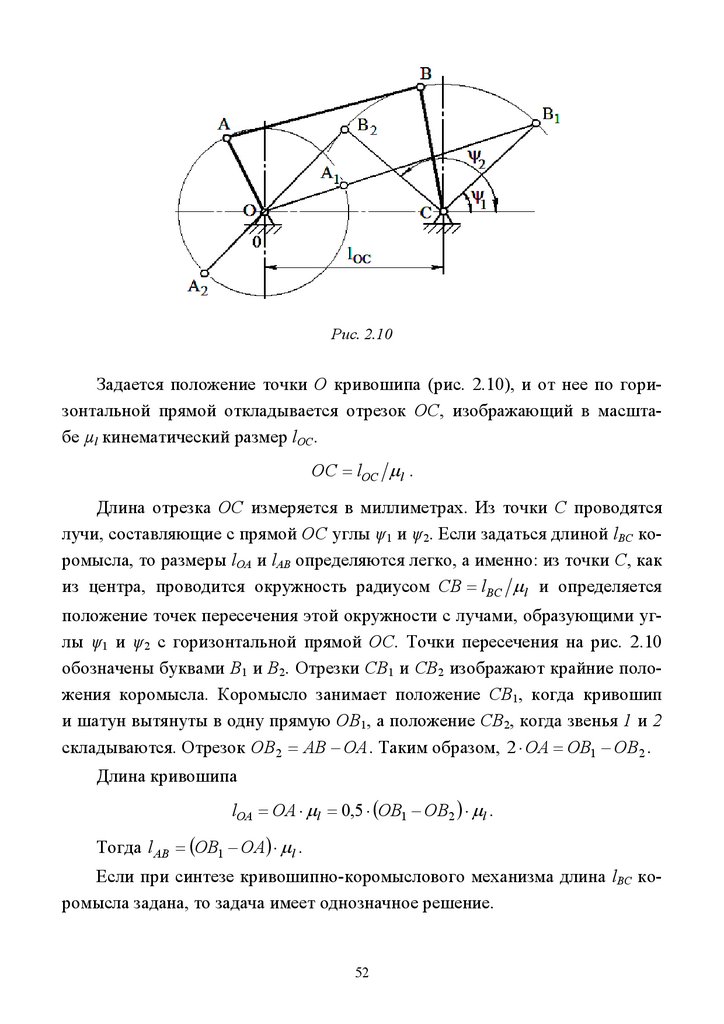

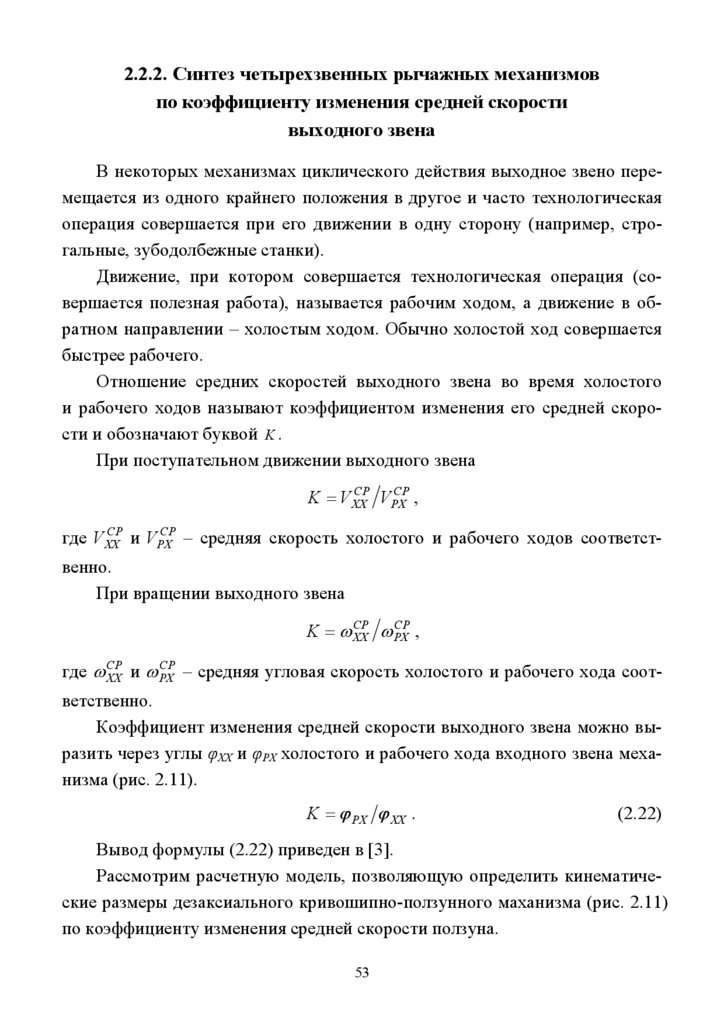

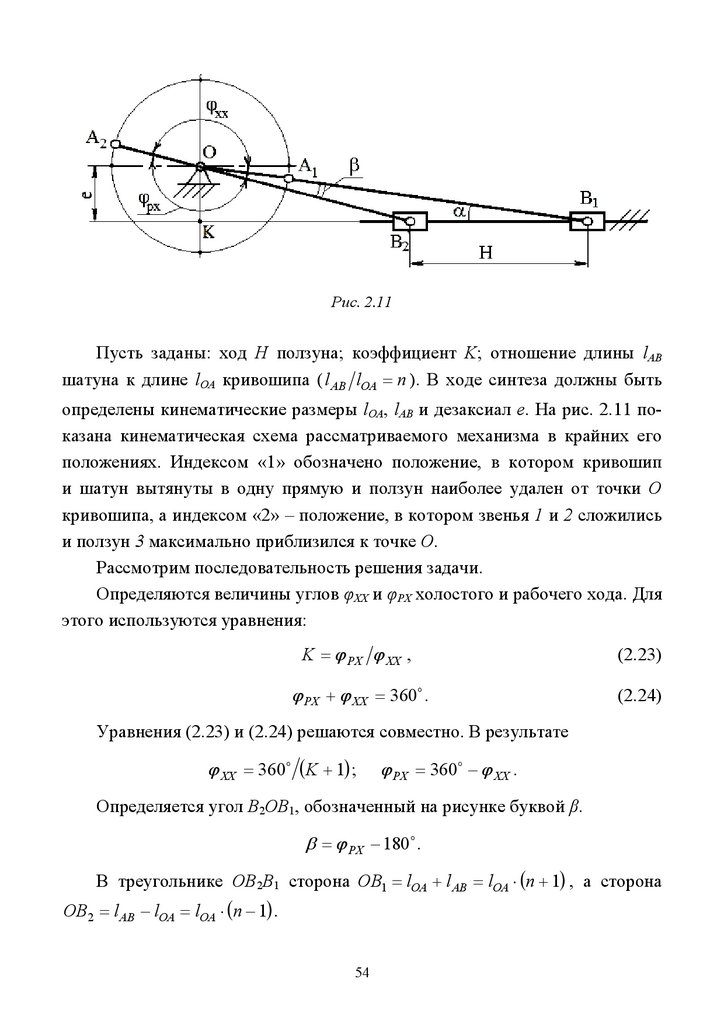

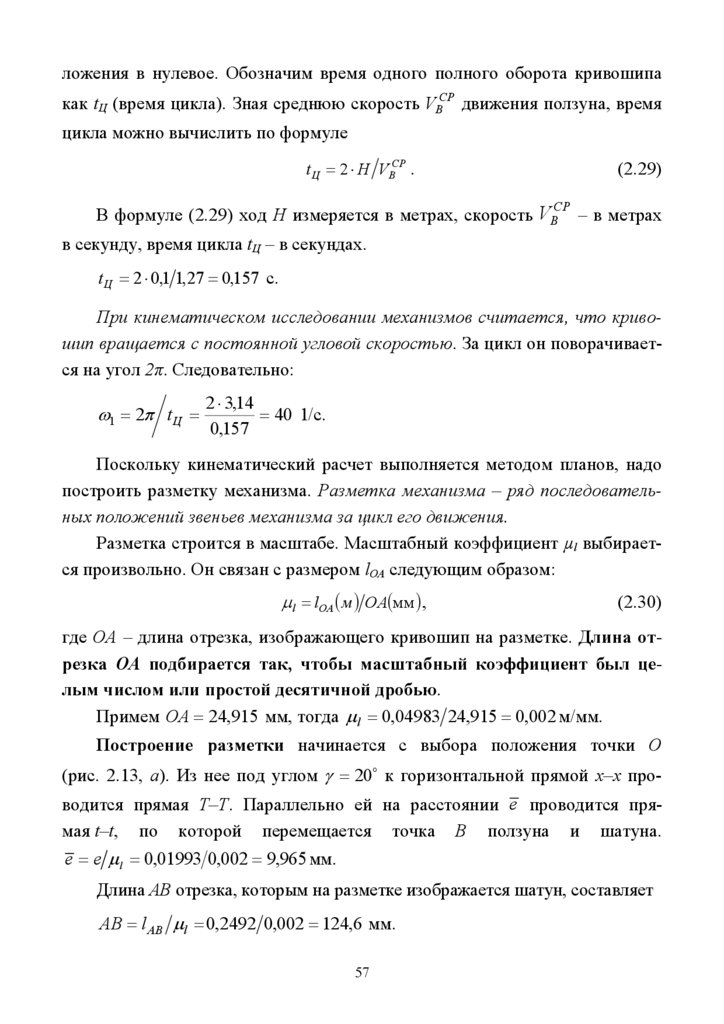

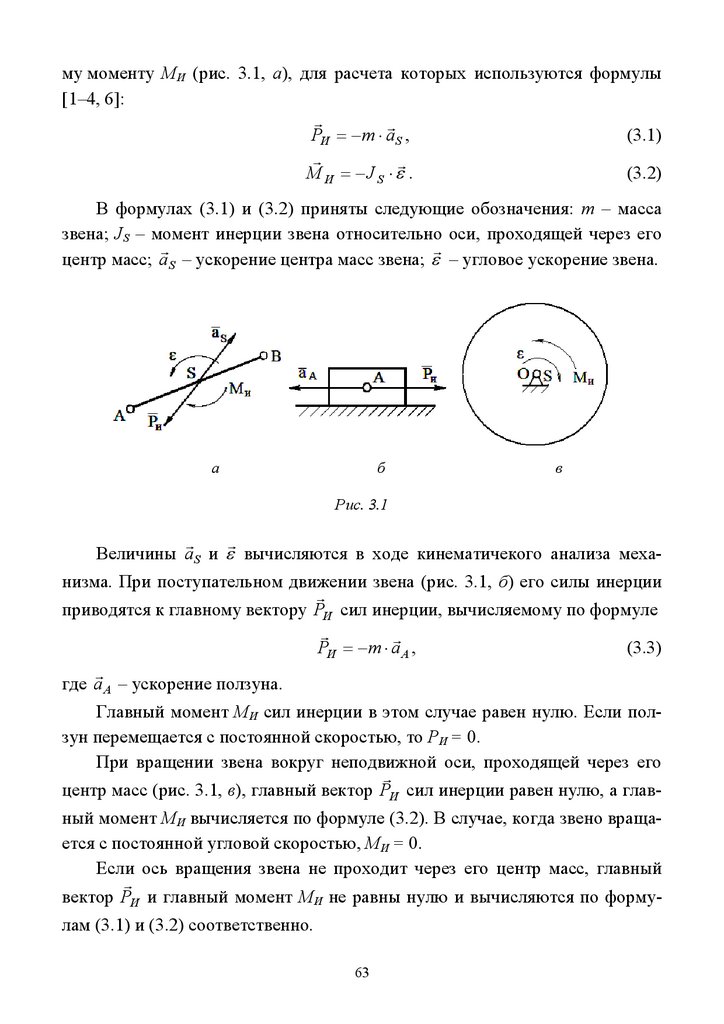

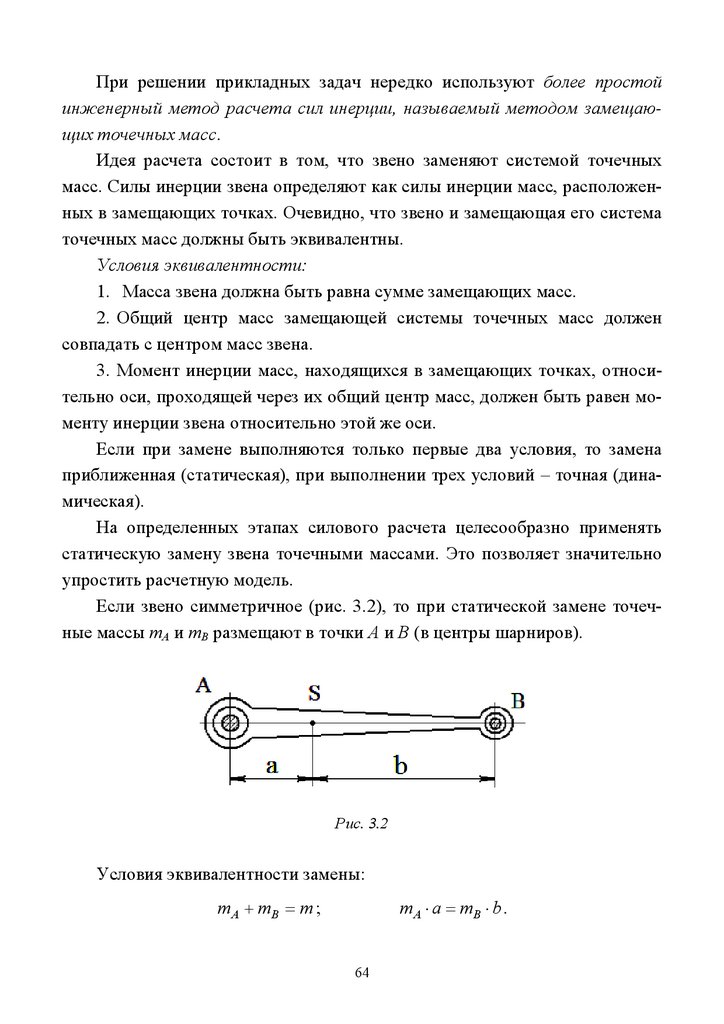

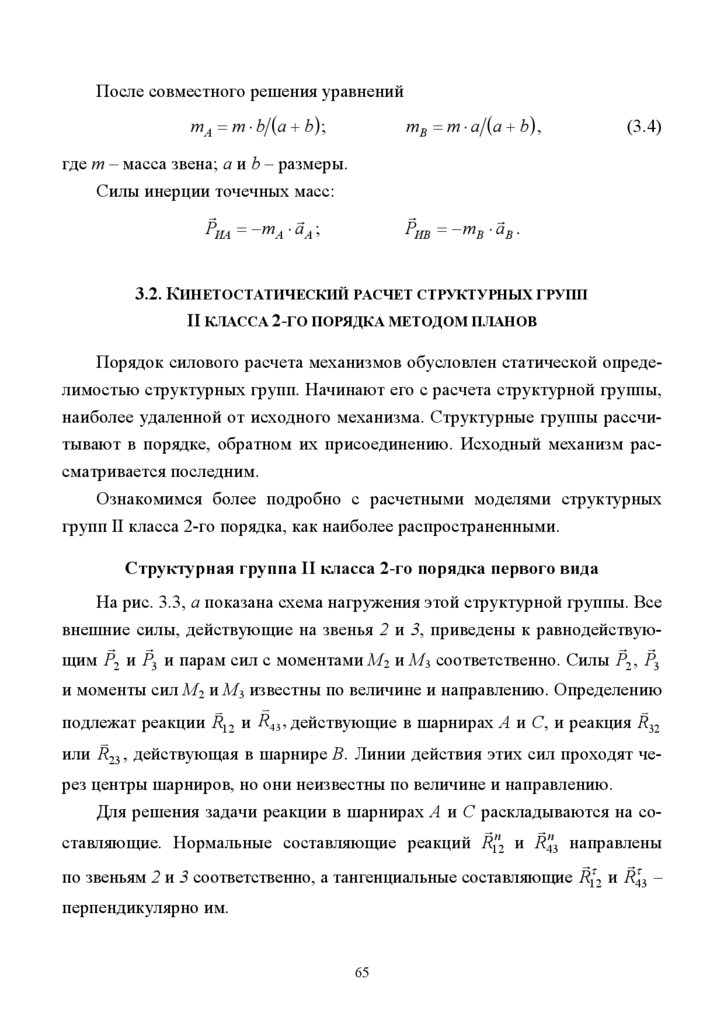

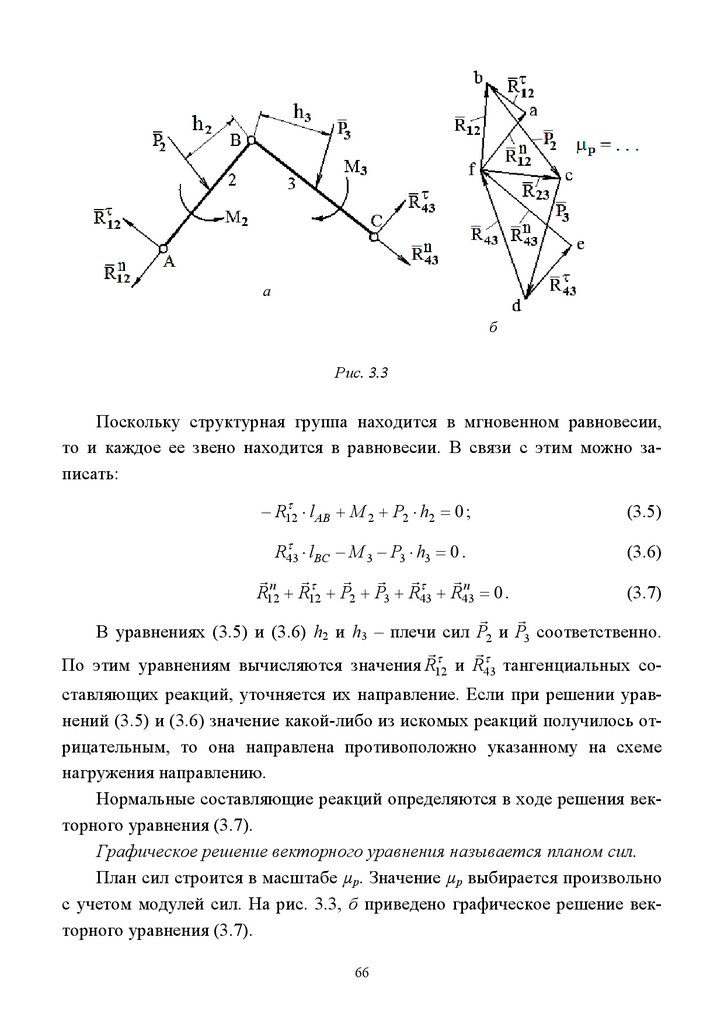

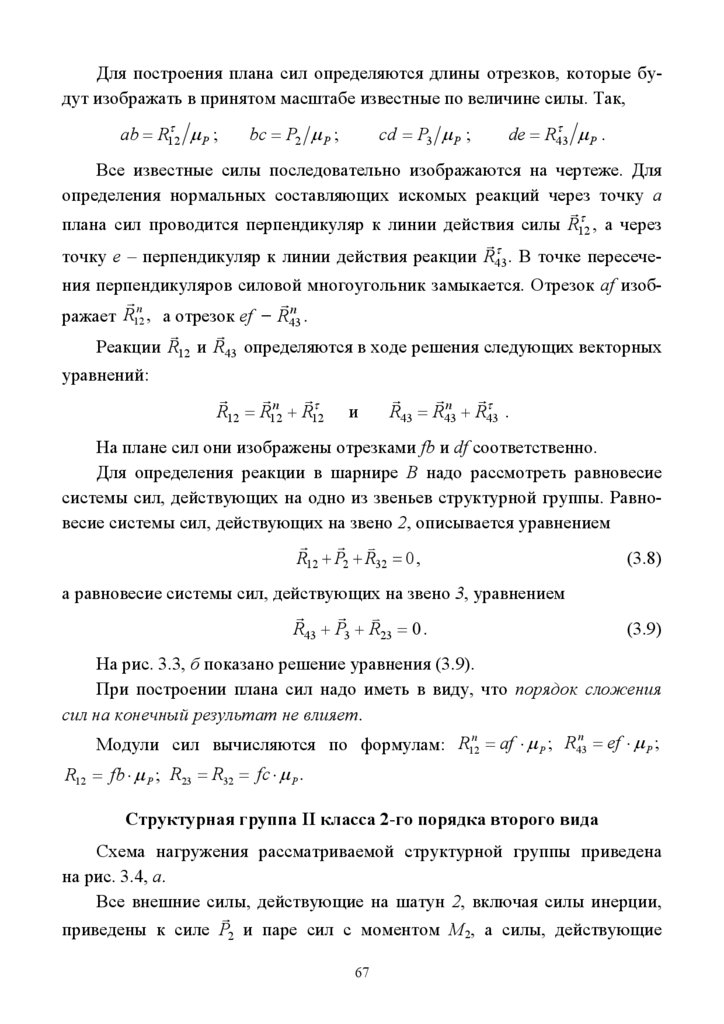

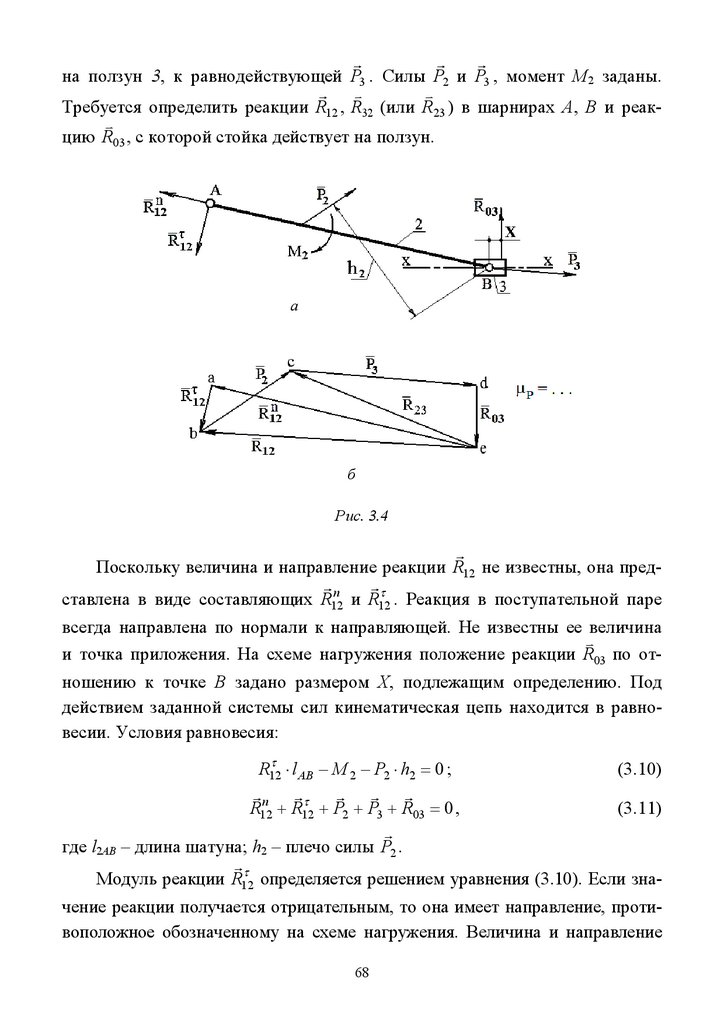

Дезаксиальный (внеосный) кривошипно-ползунный механизмКинематическая схема механизма показана на рис. 2.8. Направляющая x–x ползуна смещена относительно оси вращения кривошипа на величину e . Заданы: ход H ползуна; соотношения l AB lOA = n и e lOA = m . По заданным условиям надо определить длину кривошипа lOA, длину шатуна lAB,