Similar presentations:

Кадмирование

1.

КАДМИРОВАНИЕПодготовил: Мухин К.С.

Студент группы МТ3-101

2.

Общие сведения о металле и покрытиях:2

Кадмий – мягкий ковкий тягучий металл серебристо-белого цвета.

Кадмий и большинство его соединений - ядовиты.

Обозначение - Cd.

Кадмирование - химико-технический способ улучшения антикоррозийной устойчивости металлических изделий,

суть которого заключается в нанесении на их поверхность тонкого (10 — 25 мкм) слоя кадмия.

Используются преимущественно для коррозионной защиты стальных деталей

в условиях:

•Высокой влажности и средах, насыщенных солями;

•Деталях, работающих в условиях тропического климата;

•Деталей, работающих при циклических нагрузках;

•Эксплуатирующихся при температуре до 250 °С.

Кадмий

Оксид кадмия

3.

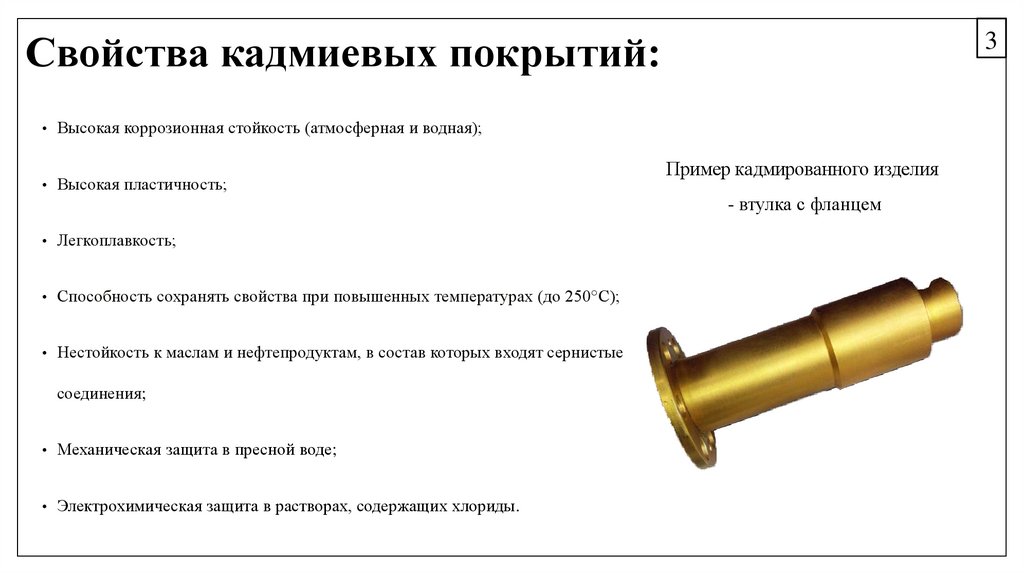

Свойства кадмиевых покрытий:Высокая коррозионная стойкость (атмосферная и водная);

Высокая пластичность;

Легкоплавкость;

Способность сохранять свойства при повышенных температурах (до 250°С);

Нестойкость к маслам и нефтепродуктам, в состав которых входят сернистые

соединения;

Механическая защита в пресной воде;

Электрохимическая защита в растворах, содержащих хлориды.

3

Пример кадмированного изделия

- втулка с фланцем

4.

Область применения кадмиевых покрытий:1.

Коррозионная защита изделий, работающих во влажных и

насыщенных солями средах: судостроение;

2.

Защита деталей, работающих на изгиб и сжатие при циклических

нагрузках: пружины, рессоры;

3.

4

Защита деталей из высокопрочных сталей: аэрокосмическая и

оборонная отрасль;

4.

Защита деталей, эксплуатируемых при температуре до 250°С;

5.

Защита деталей, работающих в условиях тропического климата;

6.

Защита стальных и медных деталей в целях предупреждения

контактной коррозии алюминиевых и медных сплавов.

Пример кадмированного изделия – пружины

5.

Метод и этапы нанесения кадмиевыхпокрытий

5

Снятие окалины (при необходимости)

Абразивная очистка

Химическое/электрохим.

травление

Обработка соляной

кислотой

Обработка раствором из едкого

натрия, кальцинированной соли и

ортофосфата натрия

Кадмирование

Пассивирование

(при необходимости)

Осветление в рре хромового

ангидрида

Детали

помещаются на

спец. оснастку

Опускаются в

гальваническую

ванну

Сушка

Промывка

6.

Подготовка поверхности1.

Детали очищают на абразивоструйных установках или в барабанных

и вибрационных аппаратах.

2.

Осуществляется химическое или электрохимическое травление в

щелочном электролите.

3.

При необходимости производится снятие окалины.

4.

После активирования в растворе соляной кислоты в течение

нескольких минут, деталь промывается водой, сушится и

отправляется на участок кадмирования.

6

Очистка детали с помощью

абразивоструйной установки

7.

Процесс нанесения покрытия1. Детали помещаются на специальную оснастку: крюки,

рамки, корзины;

2. Детали на оснастке погружаются в гальваническую

ванну.

*При кадмировании скорость осаждения во многом зависит

от типа используемого электролита, но главным образом она

определяется плотностью тока.

Процесс погружения заготовки в электролит

с помощью крюков

7

8.

Электролиты для кадмирования:составы электролитов в зависимости от задач

Наиболее широко

используемые в

промышленности

Для получения

блестящей

поверхности

CdO (15 – 45 г/л)

CdO (15 – 45 г/л)

NaCN (общий)

NaCN (90 – 200 г/л)

(90 – 200 г/л)

Лимеда БК - 2С

NaOH (20 – 30 г/л)

(15 – 20 г/л)

NiSO4 ‧ 7H2O (1 – 2 г/л)

Na2SO4 ‧ 10H2O

(40 – 50 г/л)

Декстрин (1 – 12 г/л)

Для получения гладких

плотных мелкозернистых на

сложнопрофильных изделиях

(цианистые)

CdO (15 – 45 г/л)

NaCN (90 – 200 г/л)

KCN (100 г/л)

Декстрин (1 – 12 г/л)

Метатитанат калия (0,3 – 0,8 г/л)

Лимеда БК-2С (15 – 20 г/л)

Для замены цианистых

электролитов

CdO (15 – 30 г/л)

(NH4)2SO4 (30 – 35 г/л)

H3BO 3 (20 г/л)

Клей столярный (1 – 2 г/л)

Трилон Б (35 – 38 г/л)

8

9.

Электролиты для кадмирования1. Сложные комплексные (в основном – цианистые) электролиты

Позволяют получать гладкие плотные мелкозернистые осадки.

Применяются для нанесения покрытий на сложнопрофильных изделиях вследствие высокой кроющей

способности.

Цианистые электролиты токсичны, что ограничивает их применение.

2. Простые кислые (сернокислые, борфтористоводородные, галогенидные и др.)

Применяются для кадмирования изделий несложной конфигурации из-за того, что рассеивающая

способность и кроющая способность электролита невысоки и появляется крупнозернистое покрытие.

При снижении кислотности ухудшается качество осадков, однако при повышении уменьшается выход по

току.

Кислые электролиты устойчивы, просты по составу, с ними работают обычно при комнатной температуре.

9

10.

Цианистые электролитыДля получения гладких плотных мелкозернистых осадков;

Применяются для нанесения покрытий на сложнопрофильных

изделиях.

Режимы:

Плотность тока: 1 - 2 А/дм2

Выход по току: 90 - 95%.

Основные компоненты цианистых электролитов:

• Цианистая соль,

• Щёлочь,

• Некоторые другие цианистые соли (свободный

Цианистые электролиты: состав и режимы работы

Компоненты и режим

работы

Номер электролита

1

2

3

CdO

35-45

28-40

15-40

NaCN

90-130

140-200

—

KCN

—

—

100

NaOH

20-30

—

—

Na2SO4*10H2O

40-50

—

—

NiSO4*7H2O

1-2

—

—

(NH4)2SO4

—

—

10-30

Декстрин

8-12

—

1-5

Метатитанат калия

—

—

0,3-0,8

Лимеда БК-2С (мл/л)

—

15-20

—

15-25

18-30

18-25

Плотность тока, А/дм2

0,5-1

2-3

1-2,5

Выход по току, %

60-80

70-85

70-90

Компоненты г/л

Режим работы и условия

эксплуатации

Температура электролита,

°C

цианид).

10

11.

Кислые электролиты: состав и режим работыКомпоненты и режим

При снижении кислотности ухудшается

качество осадков, однако при повышении

уменьшается выход по току;

Устойчивы и просты по составу;

С ними работают при комнатной

температуре;

Все кислые электролиты без добавок

органических ПАВ дают крупнозернистые

кадмия на катоде;

работы

11

Номер электролита

1

2

3

4

CdSO4 * 8/3 H2O

50-65

—

—

Cd( BF4)3

—

—

—

—

CdO

—

15-30

—

CdCl2

—

—

Al2(SO)4*18H2O

23-30

HF

5

6

7

—

—

—

143

200-220

—

—

—

—

40-50

—

—

—

1

—

—

—

—

—

—

—

—

—

—

—

—

10-45

H2SO4

—

18-75

—

—

—

—

—

NH4BF4

—

—

—

—

42

25-40

—

NH4Cl

—

—

200-280

—

—

—

—

NaCl

—

—

30-40

—

—

—

—

15-25

15-22

20-40

18-25

20-40

20

20

0,5-1

1-4

0,8-1,2

1-2,5

30-150

До 3

2-3

Компоненты г/л

50-75 350-380

Режим работы и

условия эксплуатации

Применяют для кадмирования изделий

несложной конфигурации

Температура

электролита, °C

Плотность тока, А/дм2

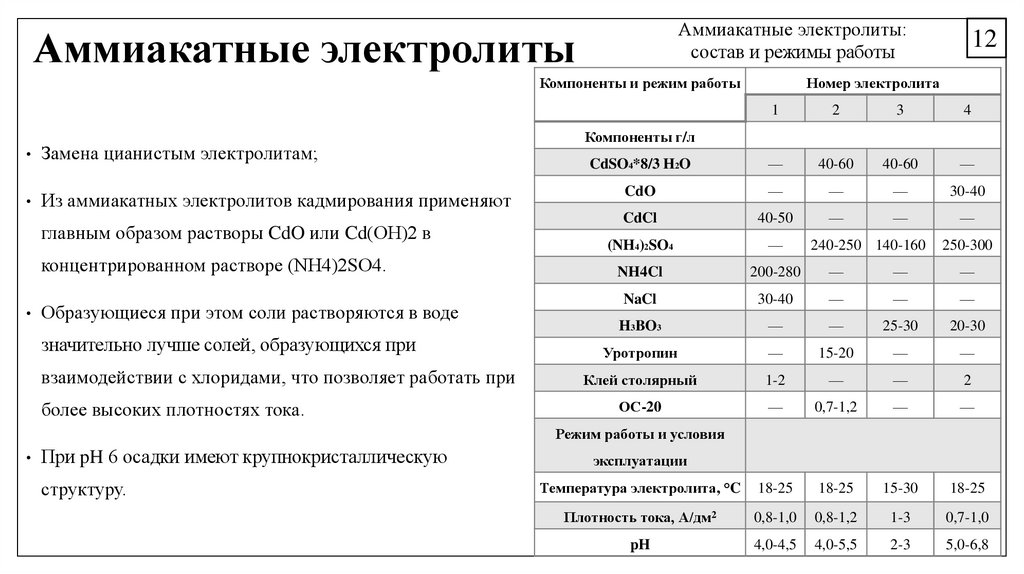

12.

Аммиакатные электролиты:состав и режимы работы

Аммиакатные электролиты

Компоненты и режим работы

Замена цианистым электролитам;

Из аммиакатных электролитов кадмирования применяют

главным образом растворы CdO или Cd(OH)2 в

концентрированном растворе (NH4)2SO4.

Образующиеся при этом соли растворяются в воде

значительно лучше солей, образующихся при

взаимодействии с хлоридами, что позволяет работать при

более высоких плотностях тока.

12

Номер электролита

1

2

3

4

CdSO4*8/3 H2O

—

40-60

40-60

—

CdO

—

—

—

30-40

CdCl

40-50

—

—

—

(NH4)2SO4

—

NH4Cl

200-280

—

—

—

NaCl

30-40

—

—

—

H3BO3

—

—

25-30

20-30

Уротропин

—

15-20

—

—

Клей столярный

1-2

—

—

2

ОС-20

—

0,7-1,2

—

—

Температура электролита, °C

18-25

18-25

15-30

18-25

Плотность тока, А/дм2

0,8-1,0

0,8-1,2

1-3

0,7-1,0

pH

4,0-4,5

4,0-5,5

2-3

5,0-6,8

Компоненты г/л

240-250 140-160

250-300

Режим работы и условия

При pH 6 осадки имеют крупнокристаллическую

структуру.

эксплуатации

13.

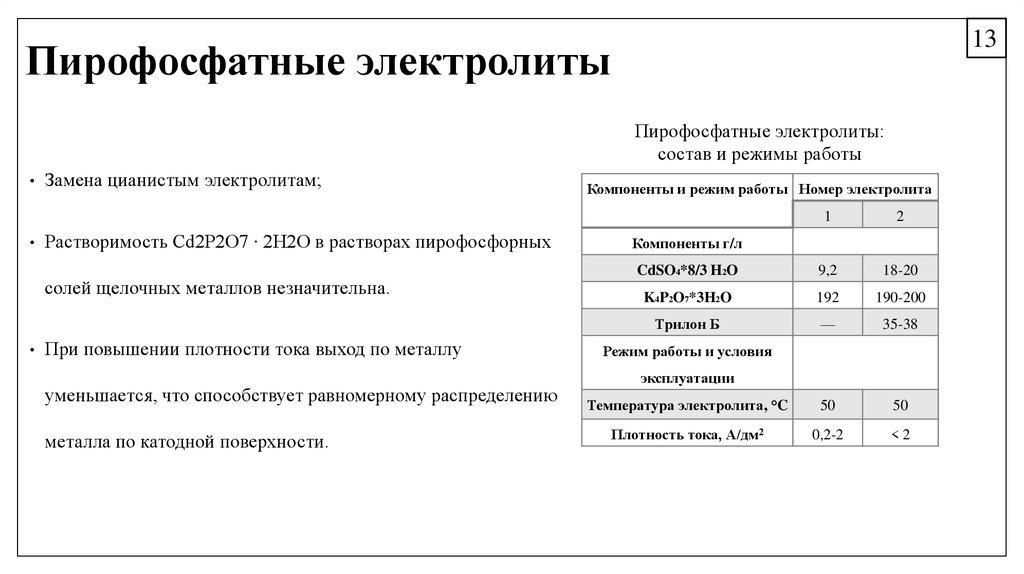

13Пирофосфатные электролиты

Пирофосфатные электролиты:

состав и режимы работы

Замена цианистым электролитам;

Растворимость Cd2P2O7 ‧ 2H2O в растворах пирофосфорных

солей щелочных металлов незначительна.

При повышении плотности тока выход по металлу

уменьшается, что способствует равномерному распределению

металла по катодной поверхности.

Компоненты и режим работы Номер электролита

1

2

CdSO4*8/3 H2O

9,2

18-20

K4P2O7*3H2O

192

190-200

Трилон Б

—

35-38

Температура электролита, °C

50

50

Плотность тока, А/дм2

0,2-2

<2

Компоненты г/л

Режим работы и условия

эксплуатации

14.

Требуемое оборудованиеГальваническое оборудование, используемое при кадмировании такое же, как и для других видов гальваники.

Как правило, это прямоугольные пропиленовые сосуды, размеры которых зависят от габаритов деталей и

производительности процесса.

В состав активной ванны, кроме самой емкости, обычно входят:

• Устройства подачи и откачки электролита и промывочной воды с системой фильтрации;

• Электрооборудование для регулирования и подачи катодного тока;

• Нагревательные элементы для подогрева электролита, система охлаждения и температурные датчики;

• Ложементы и штанги для подвески деталей с устройством качания;

• Механизм перемешивания электролита;

• Трапы для обслуживания, ограждения и крышки.

14

15.

Ванны для нанесения кадмиевых покрытий• Все гальванические ванны выполняются из материалов с минимальной

Ванны из пропилена

гигроскопичностью и водопроницаемостью.

• Они устойчивы к влиянию магнитного поля, электричества,

ультразвука, агрессивным химическим воздействиям.

• Корпус гальванических ванн может быть как сплошными, так и

многосекционным.

• Днище ванны может быть наклонным, а сливные патрубки размещены

в боковых стенках.

Производители:

Пласт премиум

Пласт продукт

СибМашПолимер

Ванны из ПНД

15

16.

16Колокольная ванна

Используется для обработки стальных деталей средней

Колокольная ванна

величины.

Возможна работа в автоматическом режиме.

Угол наклона: 35 - 40° от вертикали;

Температура работы ванны: До 80 °С;

Перфорация: 1 - 6 мм;

Частота вращения: 5 - 15 об/мин;

Максимальная токовая нагрузка на катод: 500 А;

Загрузка: до 50 кг.

17.

Барабанная ваннаБарабанная ванна

17

Перфорированный колокол заменяется вращающимся

барабаном. Кадмиевое покрытие стали получается более

однородным, стальные детали постоянно вращаются, что

позволяет покрывать сложные поверхности.

Температура работы ванны: До 80 °С;

Перфорация: 0,5 - 6 мм;

Частота вращения: 5 - 15 об/мин;

Максимальная токовая нагрузка на катод: 500 А;

Загрузка: до 50 кг.

18.

Проект: ручная линия кадмирования18

В сентябре 2015 года для ЗАО «Уралэлектромаш» (г.Каменск-Уральский) была изготовлена

и поставлена ручная гальваническая линия кадмирования.

Габаритные размеры линии (Длина х Ширина х Высота):

Ручная гальваническая линия в комплекте с выпрямителем

9600х1600х1200 мм.

Состав гальванической линии:

Гальванические ванны:

• Ванна обезжиривания

• Ванна сушки

• Ванна хим. обезжиривания

• Ванная горячей промывки

• Ванна декапирования

• Ванна кадмирования

• Ванна холодной промывки

• Ванная осветления

• Ванная пассивирования

Бортотсосы с шиберной заслонкой

Комплект оборудования для вытяжной вентиляции

Комплект оборудования для магистрали водоснобжения

19.

19Линия кадмирования: гальванические ванны

20.

Примеры ванн на производствеВанна осветления

Ванна обезжиривания

Ванна сушки

20

21.

Проект: автоматизированная линия напроизводстве

Автоматизированная линия кадмирования на курском электроаппаратном заводе.

21

22.

22Дефекты кадмиевых покрытий

Покрытие

шероховатое

Вздутие покрытия

и пузырьки

Пятна на

поверхности

покрытия

Отслаивание

покрытия

Непокрытые

углубленные

участки детали

Покрытия

пятнистое, аноды

чернеют

Появление на

анодах белого

налета

Блестящие полосы

на поверхности

покрытия

Покрытие темное

Покрытие

грубокристалличе

ское

Покрытие темное

в углублениях

детали

Покрытие темное

губчатое

23.

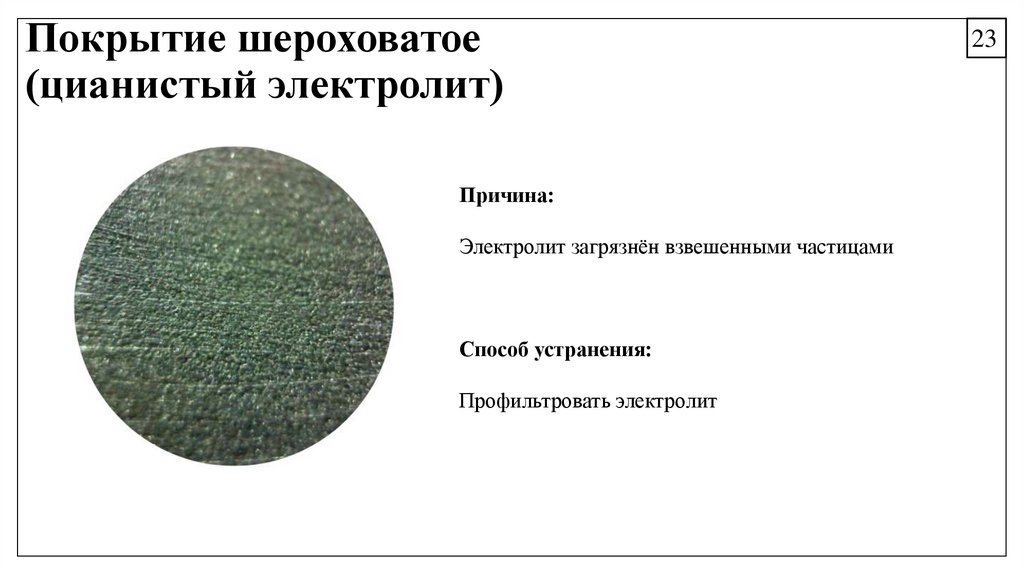

Покрытие шероховатое(цианистый электролит)

Причина:

Электролит загрязнён взвешенными частицами

Способ устранения:

Профильтровать электролит

23

24.

Вздутие покрытия и пузырьки(цианистый электролит)

Причина:

Электролит загрязнён взвешенными частицами

Способ устранения:

Профильтровать электролит

24

25.

Пятна на поверхности покрытия(цианистый электролит)

Причина:

Детали очень пористы, плотность тока завышена.

Способ устранения:

Погрузить детали перед нанесением покрытия на 3-5

с в водный раствор кислого виннокислого калия (4 г

на 1 л воды) при комнатной температуре

25

26.

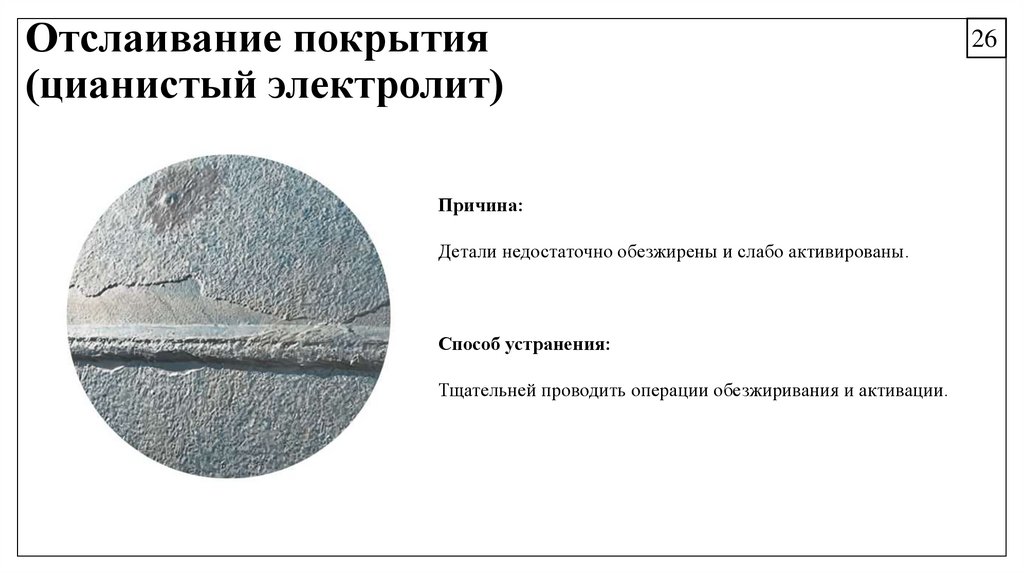

Отслаивание покрытия(цианистый электролит)

Причина:

Детали недостаточно обезжирены и слабо активированы.

Способ устранения:

Тщательней проводить операции обезжиривания и активации.

26

27.

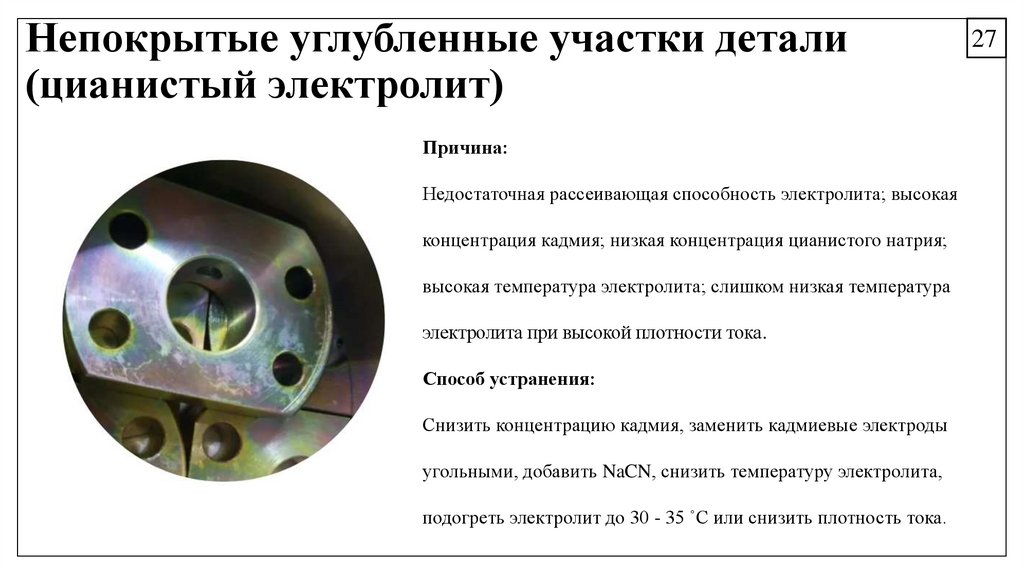

Непокрытые углубленные участки детали(цианистый электролит)

Причина:

Недостаточная рассеивающая способность электролита; высокая

концентрация кадмия; низкая концентрация цианистого натрия;

высокая температура электролита; слишком низкая температура

электролита при высокой плотности тока.

Способ устранения:

Снизить концентрацию кадмия, заменить кадмиевые электроды

угольными, добавить NaCN, снизить температуру электролита,

подогреть электролит до 30 - 35 ˚C или снизить плотность тока.

27

28.

Покрытие пятнистое, аноды чернеют(цианистый электролит)

Причина:

Накопление в электролите примесей свинца, олова, сурьмы

или мышьяка.

Способ устранения:

Проработать электролит при плотности тока 0,3 - 0,5 А/дм2.

28

29.

Появление на анодах белого налёта(Сернокислые электролиты)

Причина:

Наличие свинца в анодах.

Способ устранения:

Раз в смену чистить анод и выгружать их из ванны после

окончания кадмирования

29

30.

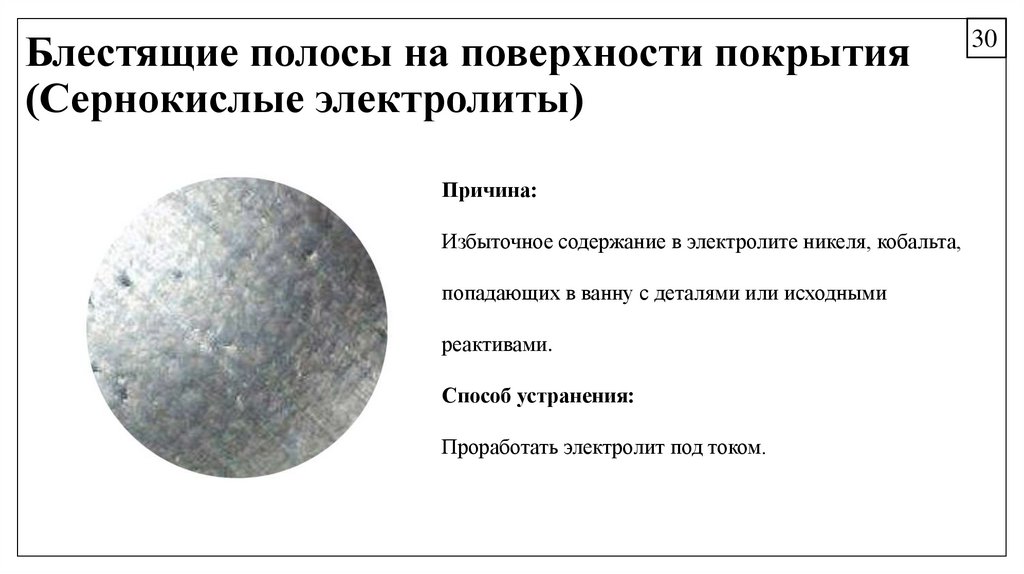

Блестящие полосы на поверхности покрытия(Сернокислые электролиты)

Причина:

Избыточное содержание в электролите никеля, кобальта,

попадающих в ванну с деталями или исходными

реактивами.

Способ устранения:

Проработать электролит под током.

30

31.

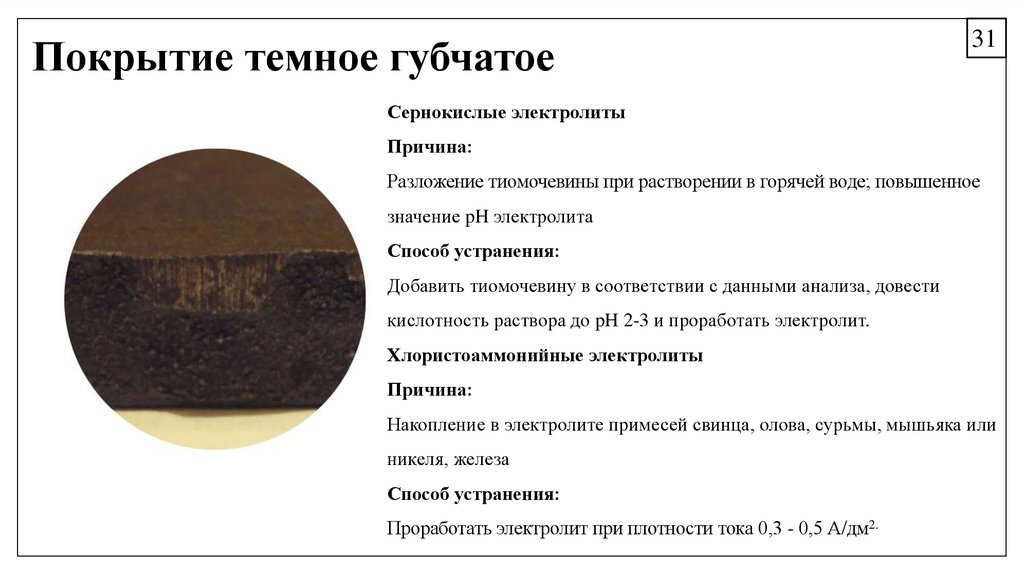

Покрытие темное губчатое31

Сернокислые электролиты

Причина:

Разложение тиомочевины при растворении в горячей воде; повышенное

значение pH электролита

Способ устранения:

Добавить тиомочевину в соответствии с данными анализа, довести

кислотность раствора до pH 2-3 и проработать электролит.

Хлористоаммонийные электролиты

Причина:

Накопление в электролите примесей свинца, олова, сурьмы, мышьяка или

никеля, железа

Способ устранения:

Проработать электролит при плотности тока 0,3 - 0,5 А/дм2.

32.

32Нельзя кадмировать

Эксплуатируемые в

условиях промышленной

атмосферы

Контактирующие с

изделиями, содержащими

олифу и различные

смазочные вещества

Контактирующие с

пластмассовыми деталями,

выделяющими

газообразные продукты в

результате неполной

полимеризации.

33.

Альтернативы кадмированию33

Кадмий – достаточно редкий металл. Он дороже цинка в десятки раз.

Как следствие, кадмирование – дорогостоящий процесс. Ввиду этого факта и развития технологий этот метод

постепенно «уходит в закат».

Альтернатива кадмированию - Цинкование

(Цинк-никель, цинк-кобаль, в Европе распространен цинк-железо)

Например, в настоящее время цинк-никелевые покрытия достаточно широко применяются взамен кадмиевых

покрытий большинством автомобильных фирм США, Европы, Японии и Южной Кореи.

34.

Заключение34

Кадмиевые покрытия применяются для деталей, работающих в влажных и насыщенными солями средах, в условиях

тропического климата. Хорошо подходят для деталей, работающих на изгиб и сжатие и для деталей,

эксплуатируемых до 250 °С.

В пресных водах кадмиевое покрытие выполняет функцию механической защиты, а в растворах –

электрохимической.

Кадмиевые покрытия очень дорогие.

Кадмий очень токсичен, поэтому кадмиевые покрытия ни в коем случае нельзя наносить детали, контактирующие с

пищей и пр.

Альтернатива кадмированию – цинкование, однако до сих пор существует ряд задач в аэрокосмической и оборонной

отраслях, где нельзя обойтись без кадмиевого покрытия.

35.

Заключение35

Рекомендуемая толщина покрытия и способ нанесения в зависимости от условий эксплуатации

Условия эксплуатации

Толщина покрытия, мкм

Условия получения покрытия

Защиты от коррозии железных изделий в

морской воде и растворах солей,

содержащих хлорид

40-50

Цианистый/Пирофосфатный/

Аммиакатный

pH < 6

Для изделий, применяемых в

сравнительно сухом воздухе и в

закрытых помещениях, не загрязненной

промышленными газами

20-25

Кислые электролиты

Для атмосферы, насыщенной морскими

испарениями

10-40

Цианистый/Пирофосфатный/

Аммиакатный/Кислые электролиты

Толщина кадмиевых покрытий,

наносимых на дополнительно

хроматированную или фосфатированную

сталь

13-30

—

Для защиты стальных деталей от

коррозии и повышения притираемости

12-15

—

Для защиты стальных пружин

диаметром до 1

9-12

—

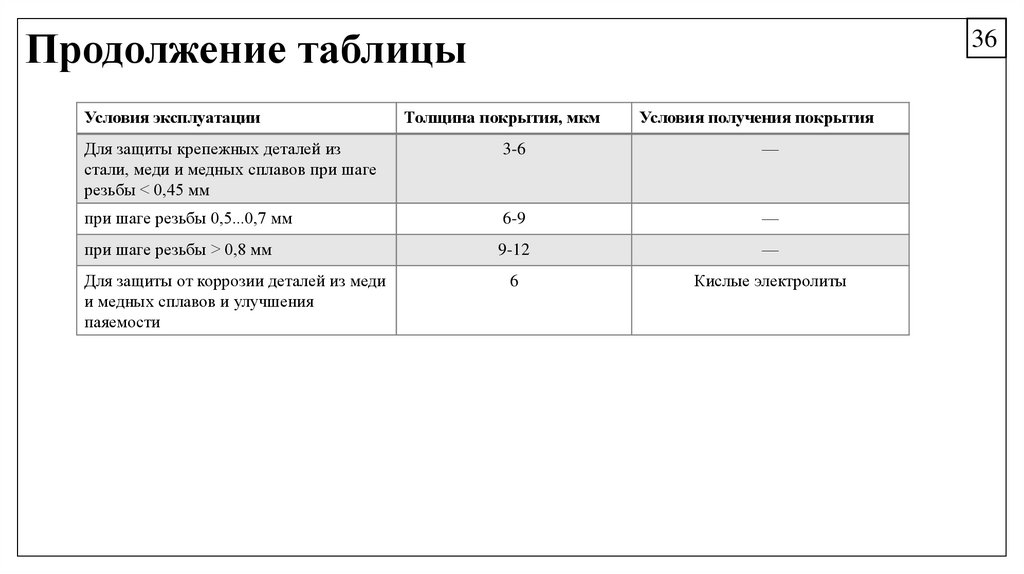

36.

Продолжение таблицыУсловия эксплуатации

36

Толщина покрытия, мкм

Условия получения покрытия

Для защиты крепежных деталей из

стали, меди и медных сплавов при шаге

резьбы < 0,45 мм

3-6

—

при шаге резьбы 0,5...0,7 мм

6-9

—

при шаге резьбы > 0,8 мм

9-12

—

6

Кислые электролиты

Для защиты от коррозии деталей из меди

и медных сплавов и улучшения

паяемости

37.

37Спасибо за внимание!

industry

industry