Similar presentations:

Геометрия червячного колеса. Лекция 17

1.

Учебная дисциплина«Детали машин»

Лекция 17 (17.11.2021)

Лектор Д.С. Блинов

2.

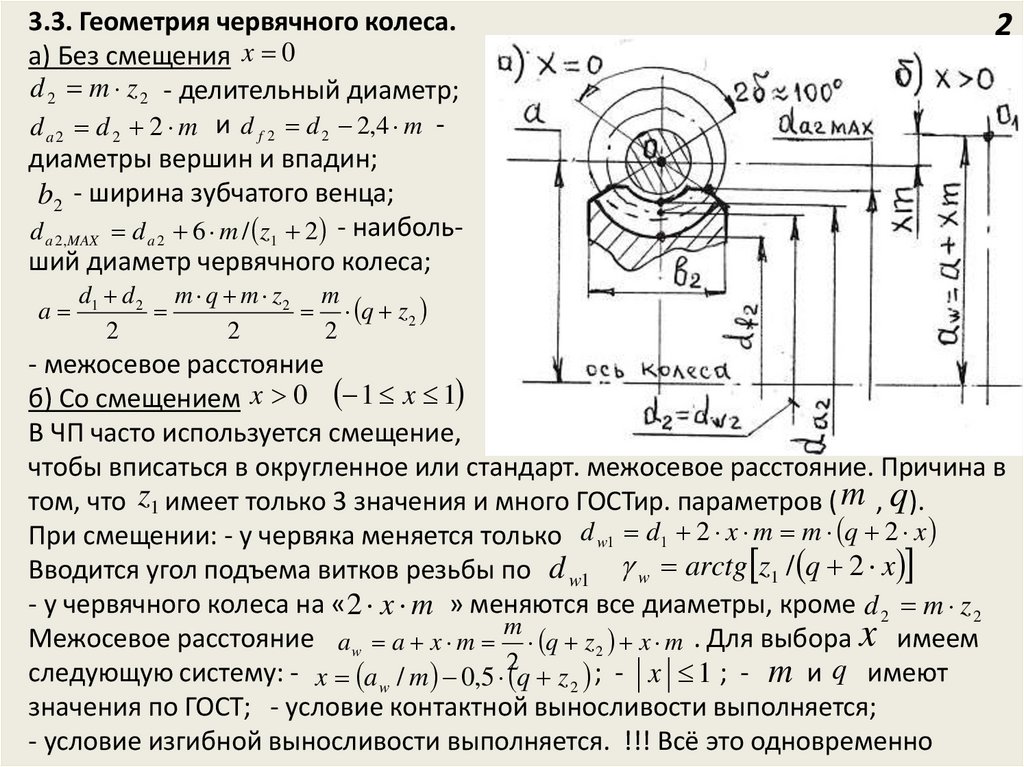

3.3. Геометрия червячного колеса.а) Без смещения x 0

d 2 m z 2 - делительный диаметр;

d a 2 d 2 2 m и d f 2 d 2 2,4 m диаметры вершин и впадин;

b2 - ширина зубчатого венца;

d a 2, MAX d a 2 6 m / z1 2 - наибольший диаметр червячного колеса;

a

2

d1 d 2 m q m z 2 m

q z 2

2

2

2

- межосевое расстояние

б) Со смещением x 0 1 x 1

В ЧП часто используется смещение,

чтобы вписаться в округленное или стандарт. межосевое расстояние. Причина в

том, что z1 имеет только 3 значения и много ГОСТир. параметров ( m , q).

При смещении: - у червяка меняется только d w1 d1 2 x m m q 2 x

Вводится угол подъема витков резьбы по d w1 w arctg z1 / q 2 x

- у червячного колеса на «2 x m » меняются все диаметры, кроме d 2 m z 2

Межосевое расстояние a w a x m m q z 2 x m . Для выбора x имеем

следующую систему: - x a w / m 0,5 2 q z 2 ; - x 1 ; - m и q имеют

значения по ГОСТ; - условие контактной выносливости выполняется;

- условие изгибной выносливости выполняется. !!! Всё это одновременно

3.

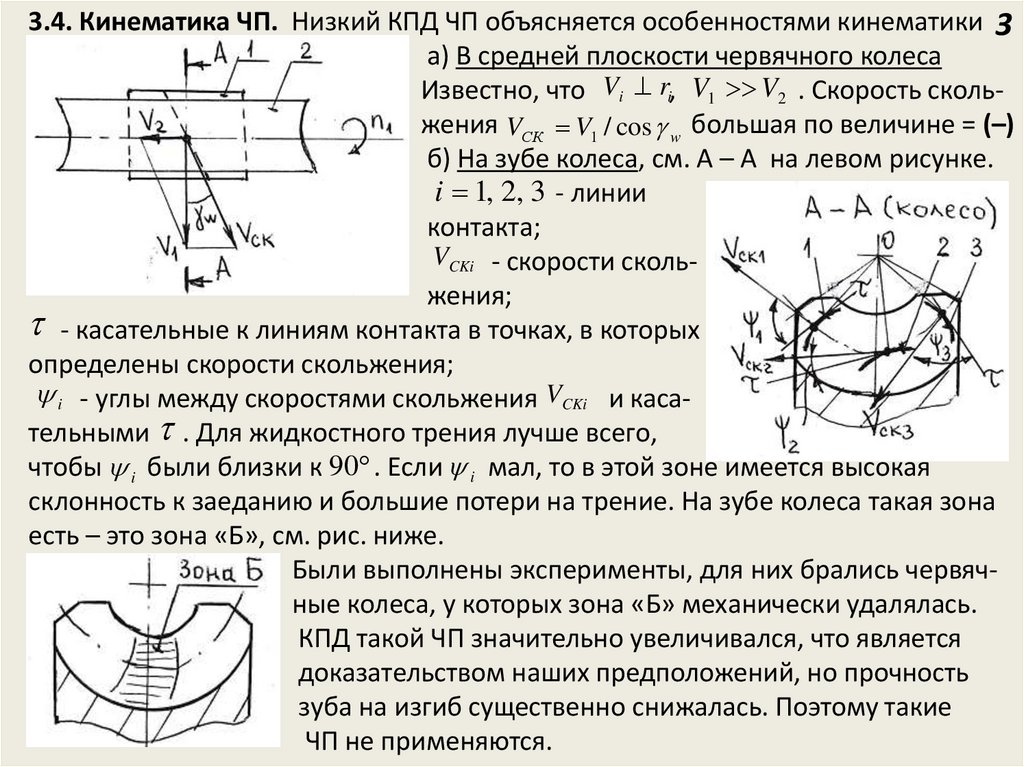

3.4. Кинематика ЧП. Низкий КПД ЧП объясняется особенностями кинематики 3а) В средней плоскости червячного колеса

Известно, что Vi ri, V1 V2 . Скорость скольжения VСК V1 / cos w большая по величине = (–)

б) На зубе колеса, см. А – А на левом рисунке.

i 1, 2, 3 - линии

контакта;

VCKi - скорости скольжения;

- касательные к линиям контакта в точках, в которых

определены скорости скольжения;

i - углы между скоростями скольжения VCKi и касательными . Для жидкостного трения лучше всего,

чтобы i были близки к 90 . Если i мал, то в этой зоне имеется высокая

склонность к заеданию и большие потери на трение. На зубе колеса такая зона

есть – это зона «Б», см. рис. ниже.

Были выполнены эксперименты, для них брались червячные колеса, у которых зона «Б» механически удалялась.

КПД такой ЧП значительно увеличивался, что является

доказательством наших предположений, но прочность

зуба на изгиб существенно снижалась. Поэтому такие

ЧП не применяются.

4.

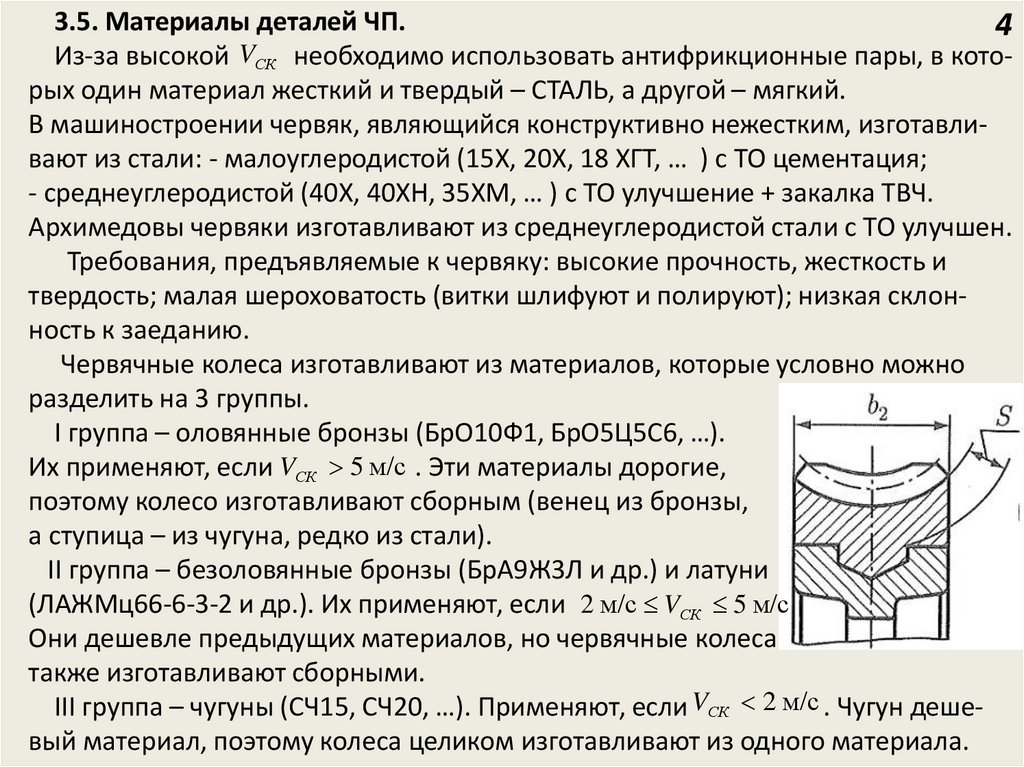

3.5. Материалы деталей ЧП.4

Из-за высокой VСК необходимо использовать антифрикционные пары, в которых один материал жесткий и твердый – СТАЛЬ, а другой – мягкий.

В машиностроении червяк, являющийся конструктивно нежестким, изготавливают из стали: - малоуглеродистой (15Х, 20Х, 18 ХГТ, … ) с ТО цементация;

- среднеуглеродистой (40Х, 40ХН, 35ХМ, … ) с ТО улучшение + закалка ТВЧ.

Архимедовы червяки изготавливают из среднеуглеродистой стали с ТО улучшен.

Требования, предъявляемые к червяку: высокие прочность, жесткость и

твердость; малая шероховатость (витки шлифуют и полируют); низкая склонность к заеданию.

Червячные колеса изготавливают из материалов, которые условно можно

разделить на 3 группы.

I группа – оловянные бронзы (БрО10Ф1, БрО5Ц5С6, …).

Их применяют, если VСК 5 м/с . Эти материалы дорогие,

поэтому колесо изготавливают сборным (венец из бронзы,

а ступица – из чугуна, редко из стали).

II группа – безоловянные бронзы (БрА9Ж3Л и др.) и латуни

(ЛАЖМц66-6-3-2 и др.). Их применяют, если 2 м/с VСК 5 м/с

Они дешевле предыдущих материалов, но червячные колеса

также изготавливают сборными.

III группа – чугуны (СЧ15, СЧ20, …). Применяют, если VСК 2 м/с . Чугун дешевый материал, поэтому колеса целиком изготавливают из одного материала.

5.

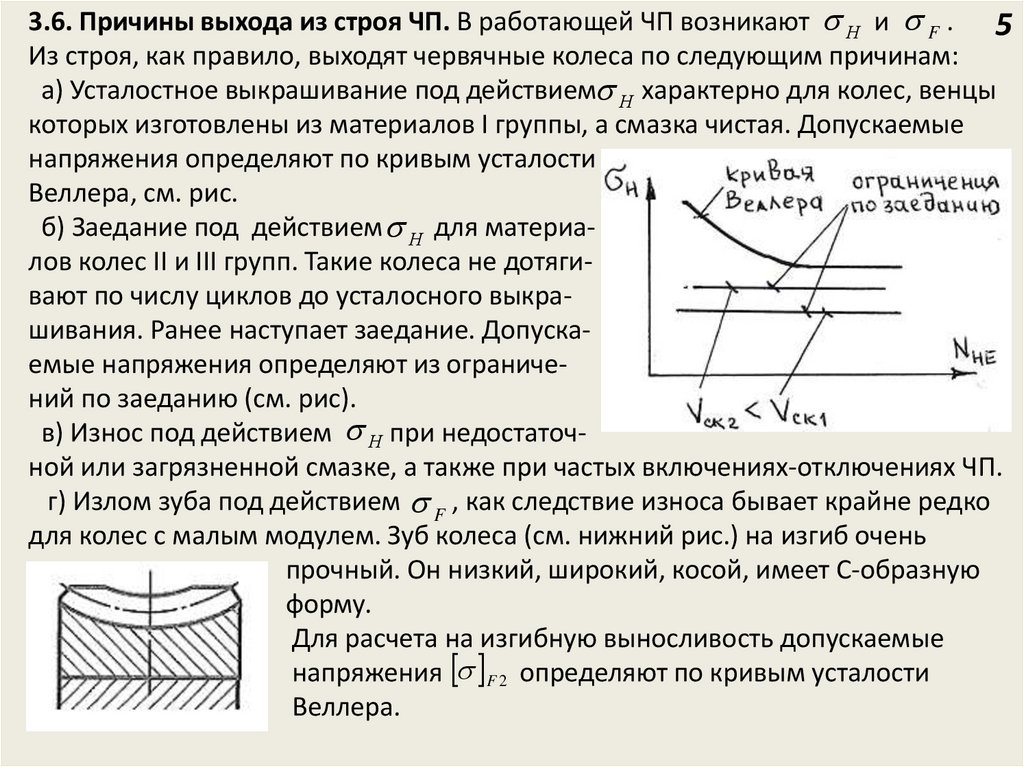

3.6. Причины выхода из строя ЧП. В работающей ЧП возникают Н и F . 5Из строя, как правило, выходят червячные колеса по следующим причинам:

а) Усталостное выкрашивание под действием Н характерно для колес, венцы

которых изготовлены из материалов I группы, а смазка чистая. Допускаемые

напряжения определяют по кривым усталости

Веллера, см. рис.

б) Заедание под действием Н для материалов колес II и III групп. Такие колеса не дотягивают по числу циклов до усталосного выкрашивания. Ранее наступает заедание. Допускаемые напряжения определяют из ограничений по заеданию (см. рис).

в) Износ под действием Н при недостаточной или загрязненной смазке, а также при частых включениях-отключениях ЧП.

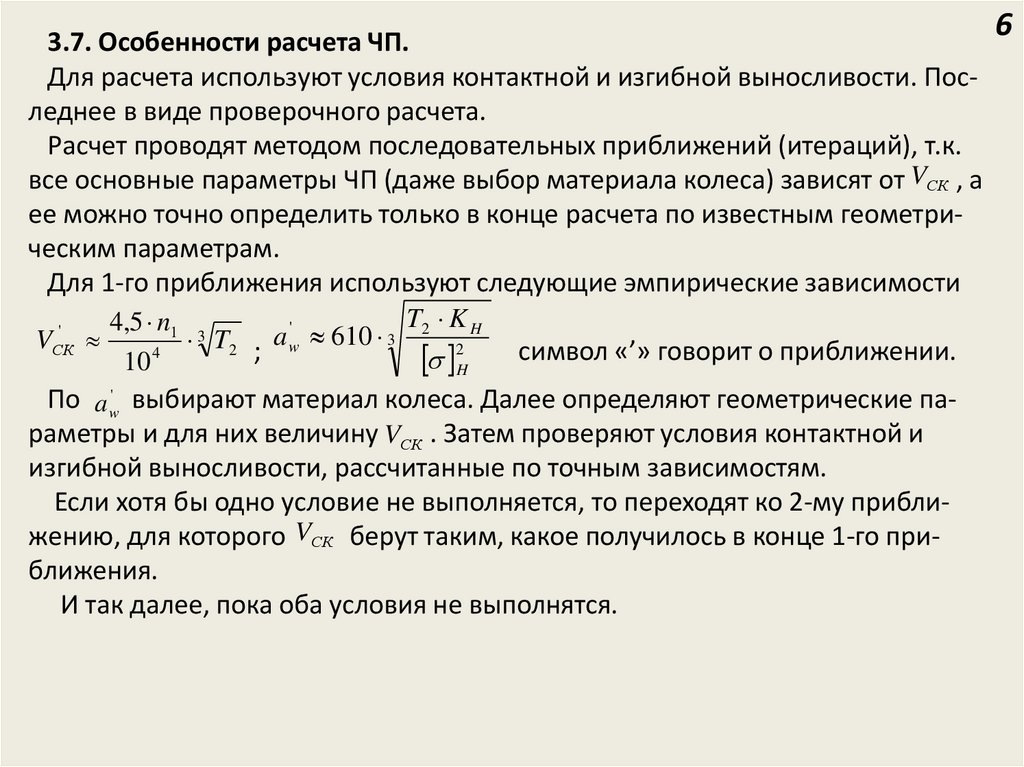

г) Излом зуба под действием F , как следствие износа бывает крайне редко

для колес с малым модулем. Зуб колеса (см. нижний рис.) на изгиб очень

прочный. Он низкий, широкий, косой, имеет С-образную

форму.

Для расчета на изгибную выносливость допускаемые

напряжения F 2 определяют по кривым усталости

Веллера.

6.

3.7. Особенности расчета ЧП.Для расчета используют условия контактной и изгибной выносливости. Последнее в виде проверочного расчета.

Расчет проводят методом последовательных приближений (итераций), т.к.

все основные параметры ЧП (даже выбор материала колеса) зависят от VСК , а

ее можно точно определить только в конце расчета по известным геометрическим параметрам.

Для 1-го приближения используют следующие эмпирические зависимости

T2 K H

4,5 n1 3

'

'

a

610

3

VСК

T2 ; w

4

2H символ «’» говорит о приближении.

10

По a w' выбирают материал колеса. Далее определяют геометрические параметры и для них величину VСК . Затем проверяют условия контактной и

изгибной выносливости, рассчитанные по точным зависимостям.

Если хотя бы одно условие не выполняется, то переходят ко 2-му приближению, для которого VСК берут таким, какое получилось в конце 1-го приближения.

И так далее, пока оба условия не выполнятся.

6

7.

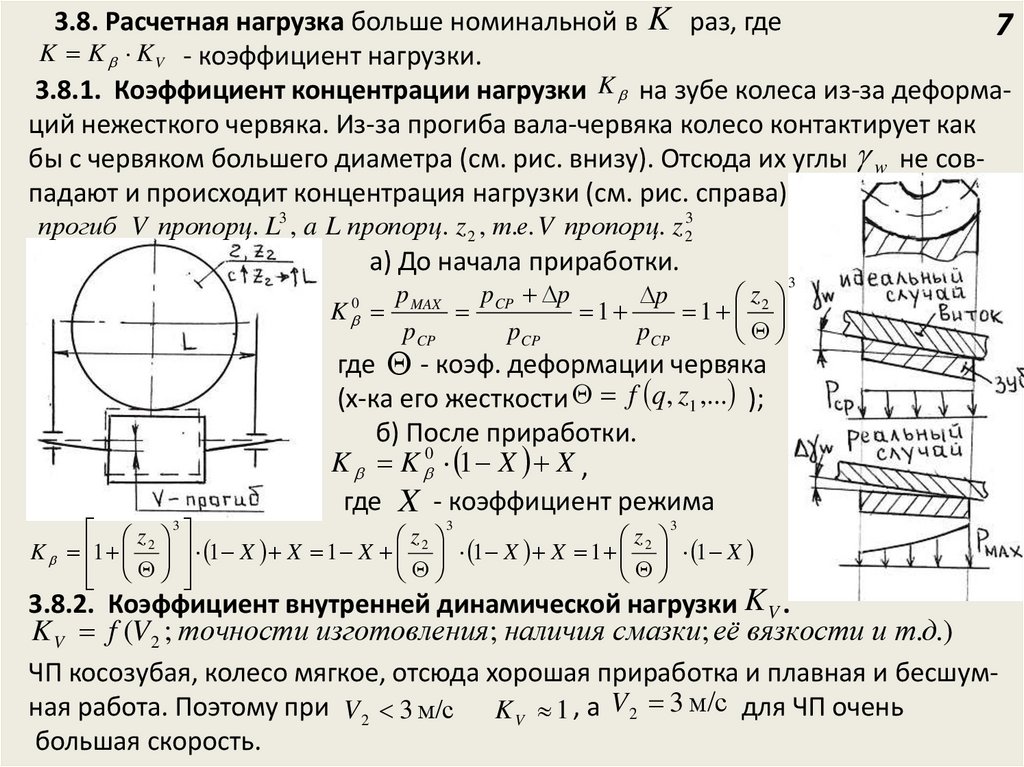

3.8. Расчетная нагрузка больше номинальной в K раз, где7

K K K V - коэффициент нагрузки.

3.8.1. Коэффициент концентрации нагрузки K на зубе колеса из-за деформаций нежесткого червяка. Из-за прогиба вала-червяка колесо контактирует как

бы с червяком большего диаметра (см. рис. внизу). Отсюда их углы w не совпадают и происходит концентрация нагрузки (см. рис. справа)

прогиб V пропорц. L3 , a L пропорц. z 2 , т.е. V пропорц. z 23

а) До начала приработки.

p p

p

p

z

K 0 MAX CP

1

1 2

pCP

pCP

pCP

3

где - коэф. деформации червяка

(х-ка его жесткости f q, z1 ,... );

б) После приработки.

K K 0 1 X X ,

где X - коэффициент режима

3

3

z2 3

z2

z2

K 1 1 X X 1 X 1 X X 1 1 X

3.8.2. Коэффициент внутренней динамической нагрузки K V .

K V f (V 2 ; точности изготовления; наличия смазки; её вязкости и т.д.)

ЧП косозубая, колесо мягкое, отсюда хорошая приработка и плавная и бесшумная работа. Поэтому при V 2 3 м/с K V 1 , а V 2 3 м/с для ЧП очень

большая скорость.

8.

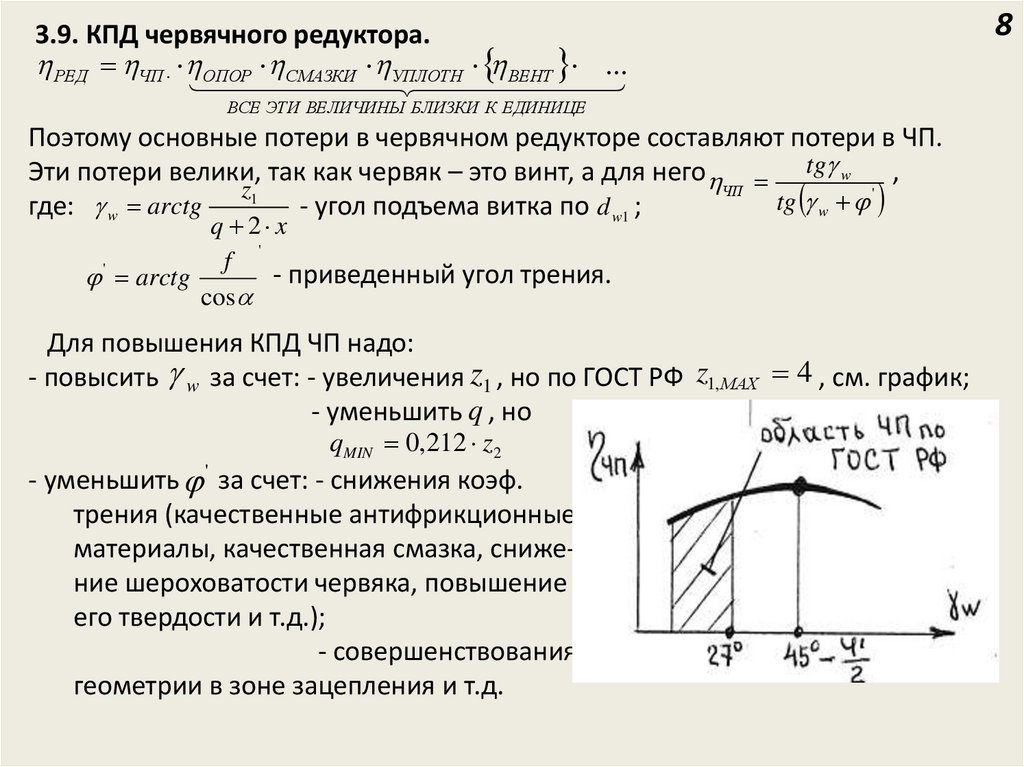

3.9. КПД червячного редуктора.РЕД ЧП ОПОР СМАЗКИ УПЛОТН ВЕНТ ...

ВСЕ ЭТИ ВЕЛИЧИНЫ БЛИЗКИ К ЕДИНИЦЕ

Поэтому основные потери в червячном редукторе составляют потери в ЧП.

Эти потери велики, так как червяк – это винт, а для него tg w ,

ЧП

z1

tg w '

где: w arctg

- угол подъема витка по d w1 ;

q 2 x

'

f

'

- приведенный угол трения.

arctg

cos

Для повышения КПД ЧП надо:

- повысить w за счет: - увеличения z1 , но по ГОСТ РФ z1, МАХ 4 , см. график;

- уменьшить q , но

qMIN 0,212 z2

- уменьшить ' за счет: - снижения коэф.

трения (качественные антифрикционные

материалы, качественная смазка, сниже-)

ние шероховатости червяка, повышение

его твердости и т.д.);

- совершенствования

геометрии в зоне зацепления и т.д.

8

9.

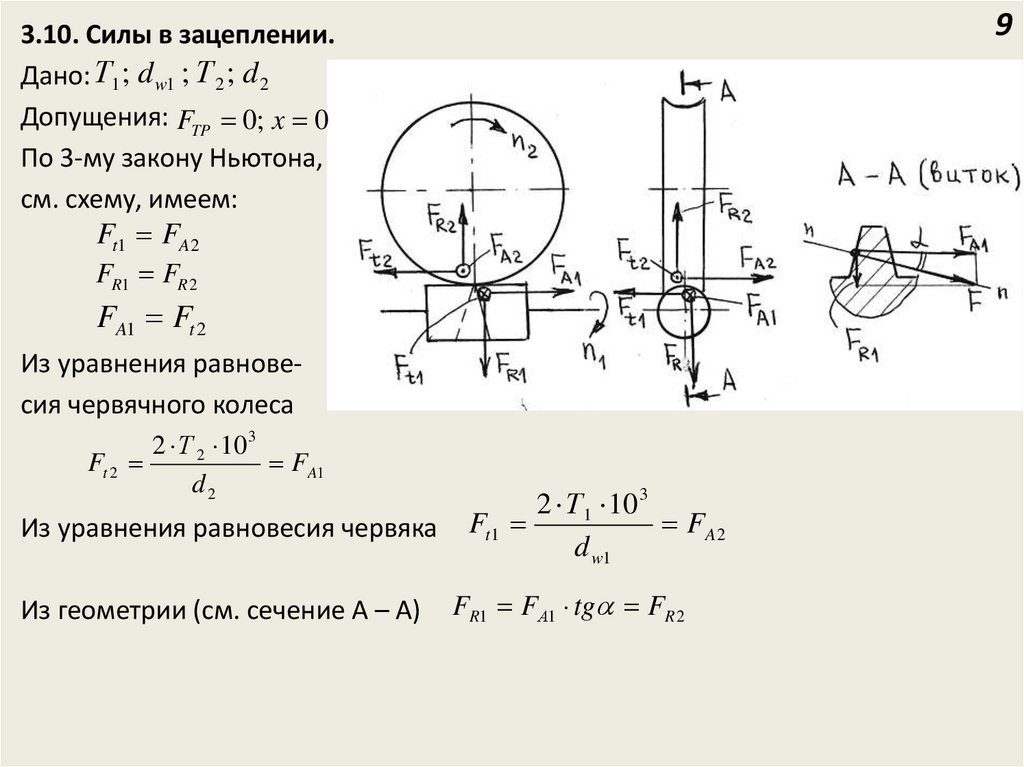

93.10. Силы в зацеплении.

Дано: Т1; d w1 ; Т 2 ; d 2

Допущения: FTP 0; x 0

По 3-му закону Ньютона,

см. схему, имеем:

Ft1 FA 2

FR1 FR 2

FA1 Ft 2

Из уравнения равновесия червячного колеса

2 Т 2 10 3

Ft 2

FA1

d2

Из уравнения равновесия червяка

Из геометрии (см. сечение А – А)

2 Т 1 10 3

Ft1

FA 2

d w1

FR1 FА1 tg FR 2

10.

103.11. Расчет червячного редуктора на нагрев.

Пусть -КПД редуктора, без учета КПД вентилятора. При этом Р2 / Р1

Тогда потери = Р1 Р2 Р1 Р1 Р1 1 . Будем считать, что вся потеренная мощность идет на нагрев редуктора. Отсюда в единицу времени выделится

следующее количество тепла Q ВЫД Р1 1 1000, вт

В единицу времени корпусом редуктора и плитой (рамой) отводится следующее количества тепла QОТВ k T A t M t 0 1 , вт

где: k T 12 ...18 вт / м 2 С - коэффициент теплоотдачи;

А м 2 - площадь редуктора + 50% площади ребер, омываемых воздухом;

t M C - установившаяся температура масла в корпусе редуктора;

t 0 20 C - нормальная температура;

0 0,3 - коэффициент учитывающий теплоотдачу в плиту или раму.

Из уравнения теплового баланса QВЫД QОТВ после преобразований получим

Еслиt M t , то это приведет к потере смазки

Р1 1 1000

tM

t 0 t 95 C своих свойств. Если

t M t , то последов.:

k T A 1

а) Увеличивают площадь редуктора за счет ребер (оребрение);

б) Проектируют вентилятор (k T 30 ) и устанавливают его на входной вал (Б);

в) Проектируют водяной радиатор ( kT 100...200 ), который устанавливают в

масляную ванну. Увеличиваются габариты редуктора и услож.его конструкция.

г) Проектируют циркуляционную систему смазки (это дорого).

mechanics

mechanics