Similar presentations:

Предложение перспективных разработок

1.

ПРЕДЛОЖЕНИЕ ПЕРСПЕКТИВНЫХРАЗРАБОТОК

WWW.ICASI.RU

Г. КЕМЕРОВО, УЛ. КУЗБАССКАЯ, 31

2.

1991 г.Обращение Кемеровской железной дороги в Инженерный центр «АСИ» для

разработки весоизмерительных устройств, обеспечивающих весовой

контроль и недопущение перегрузов

3.

1992-1993 гг.Разработка и сертификация первых отечественных весов для взвешивания в

движении ВТВ-Д

4.

1993-1996 гг.Активная работа по оснащению весами предприятий-грузоотправителей

Кемеровской ж.д.

Формирование идеологии внедрения системы контроля перегрузов.

5.

1996 г.Начало работы с МПС РФ в рамках целевых программ

6.

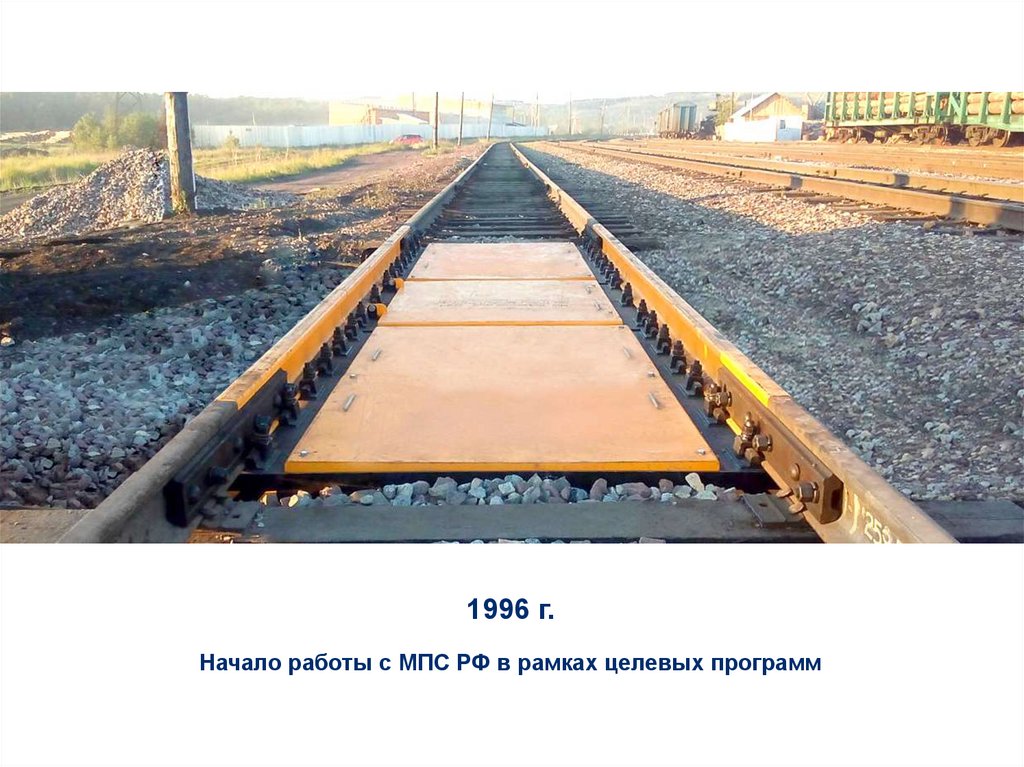

Система осмотра железнодорожного состава сраспознаванием номеров вагонов

В настоящее момент на сети ОАО «РЖД» используются контрольно-габаритные

устройства, функционирующие на основе разрушаемого проволочного элемента,

установленного по очертаниям габарита приближения строений.

При нарушении габарита разрушается проволочный элемент и происходит перекрытие

выходного сигнала на станции.

7.

Система осмотра железнодорожного состава сраспознаванием номеров вагонов

Система осмотра железнодорожного состава с

распознаванием номеров вагонов (СОЖС) предназначена для визуального контроля и

регистрации состояния вагонов и грузов в процессе

движения составов, контроля соблюдения габаритности

погрузки, с построением 3D–модели проходящего

вагона.

8.

Система осмотра железнодорожного состава сраспознаванием номеров вагонов

9.

Система осмотра железнодорожного состава сраспознаванием номеров вагонов

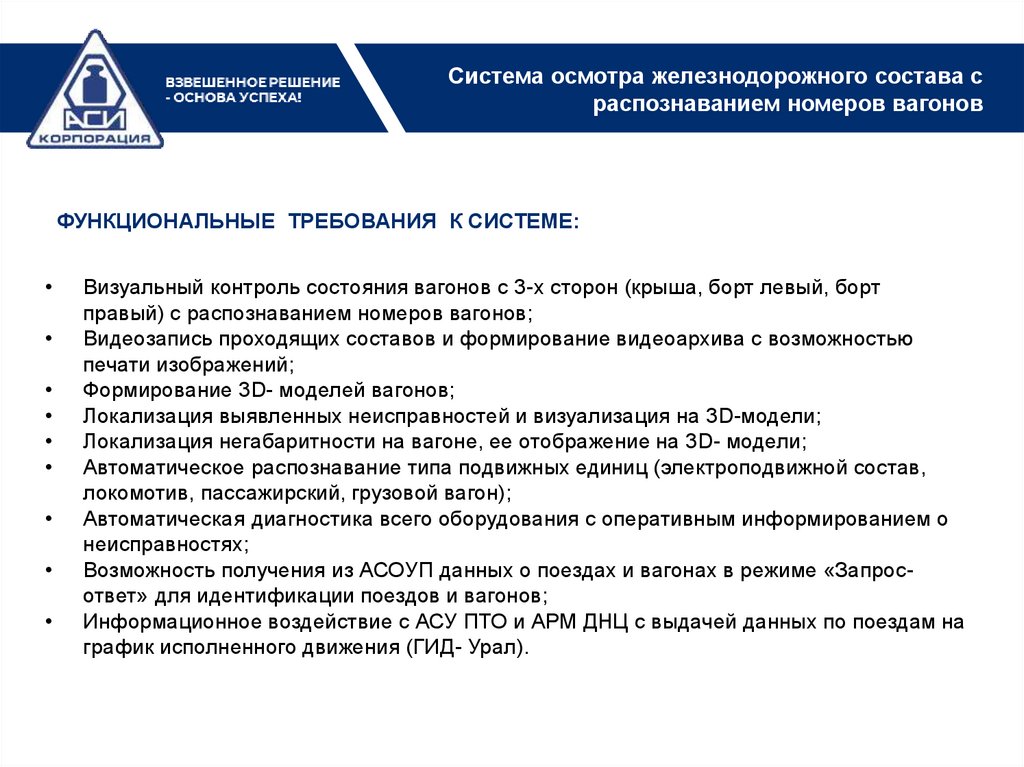

ФУНКЦИОНАЛЬНЫЕ ТРЕБОВАНИЯ К СИСТЕМЕ:

Визуальный контроль состояния вагонов с 3-х сторон (крыша, борт левый, борт

правый) с распознаванием номеров вагонов;

Видеозапись проходящих составов и формирование видеоархива с возможностью

печати изображений;

Формирование 3D- моделей вагонов;

Локализация выявленных неисправностей и визуализация на 3D-модели;

Локализация негабаритности на вагоне, ее отображение на 3D- модели;

Автоматическое распознавание типа подвижных единиц (электроподвижной состав,

локомотив, пассажирский, грузовой вагон);

Автоматическая диагностика всего оборудования с оперативным информированием о

неисправностях;

Возможность получения из АСОУП данных о поездах и вагонах в режиме «Запросответ» для идентификации поездов и вагонов;

Информационное воздействие с АСУ ПТО и АРМ ДНЦ с выдачей данных по поездам на

график исполненного движения (ГИД- Урал).

10.

Система осмотра железнодорожного состава сраспознаванием номеров вагонов

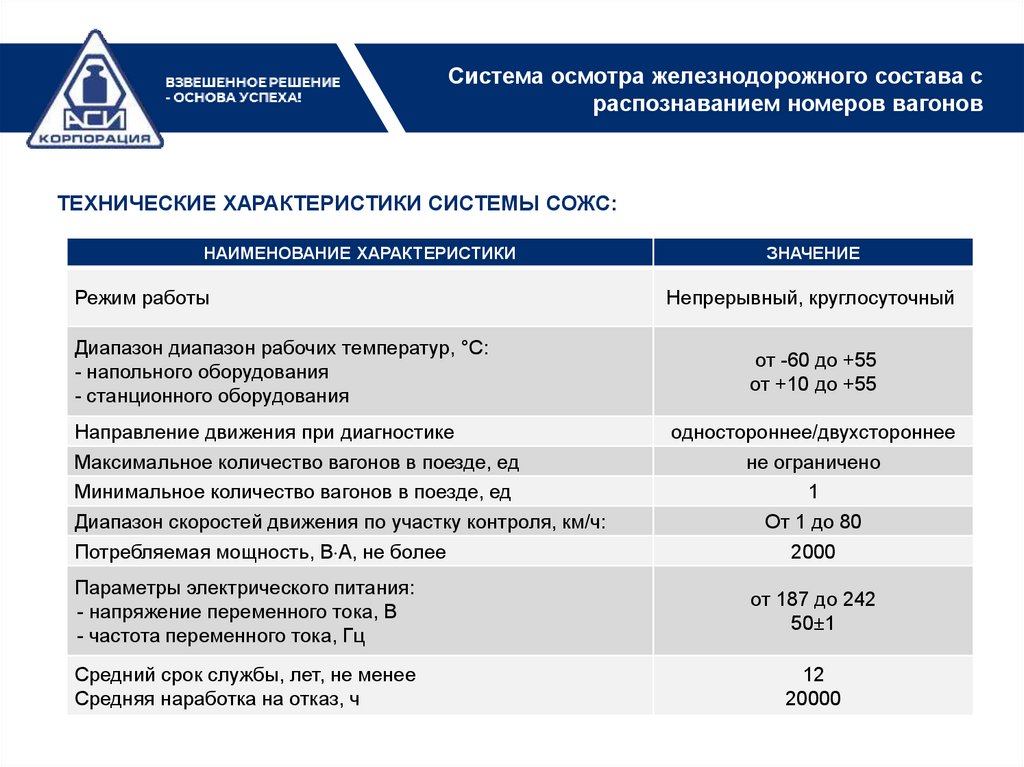

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СИСТЕМЫ СОЖС:

НАИМЕНОВАНИЕ ХАРАКТЕРИСТИКИ

Режим работы

Диапазон диапазон рабочих температур, °С:

- напольного оборудования

- станционного оборудования

Направление движения при диагностике

Максимальное количество вагонов в поезде, ед

Минимальное количество вагонов в поезде, ед

Диапазон скоростей движения по участку контроля, км/ч:

Потребляемая мощность, В А, не более

ЗНАЧЕНИЕ

Непрерывный, круглосуточный

от -60 до +55

от +10 до +55

одностороннее/двухстороннее

не ограничено

1

От 1 до 80

2000

Параметры электрического питания:

- напряжение переменного тока, В

- частота переменного тока, Гц

от 187 до 242

50±1

Средний срок службы, лет, не менее

Средняя наработка на отказ, ч

12

20000

11.

СИСТЕМА КОНТРОЛЯ СХОДА ПОДВИЖНОГО СОСТАВА12.

Система контроля сходаподвижного состава

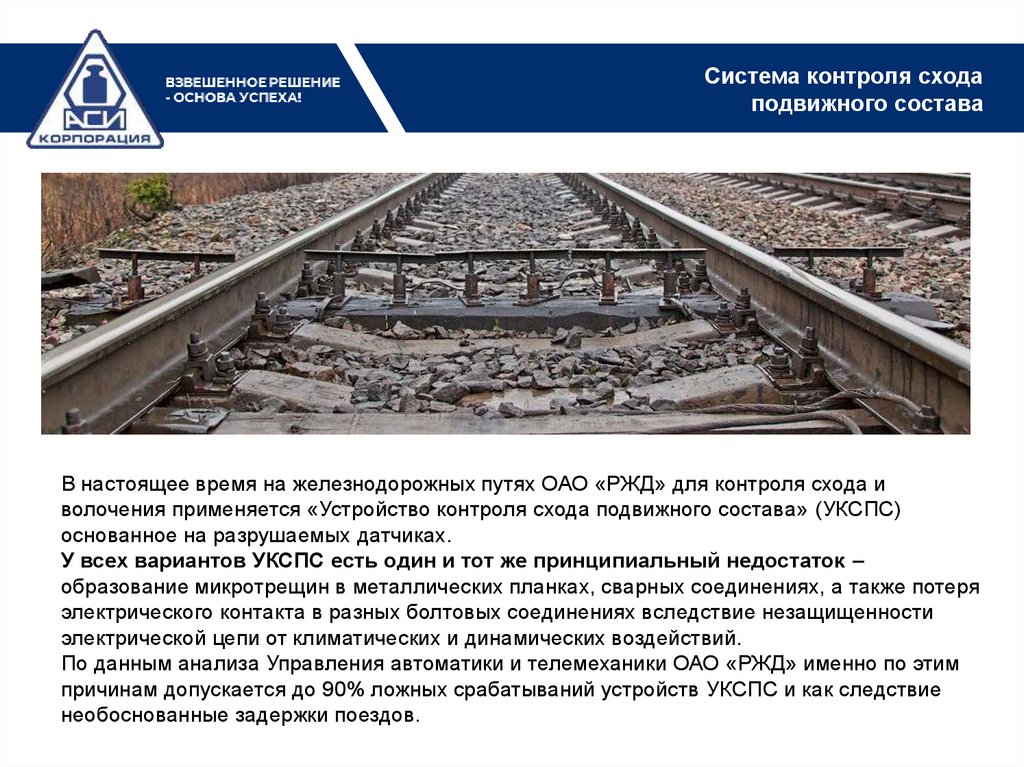

В настоящее время на железнодорожных путях ОАО «РЖД» для контроля схода и

волочения применяется «Устройство контроля схода подвижного состава» (УКСПС)

основанное на разрушаемых датчиках.

У всех вариантов УКСПС есть один и тот же принципиальный недостаток –

образование микротрещин в металлических планках, сварных соединениях, а также потеря

электрического контакта в разных болтовых соединениях вследствие незащищенности

электрической цепи от климатических и динамических воздействий.

По данным анализа Управления автоматики и телемеханики ОАО «РЖД» именно по этим

причинам допускается до 90% ложных срабатываний устройств УКСПС и как следствие

необоснованные задержки поездов.

13.

Система контроля сходаподвижного состава

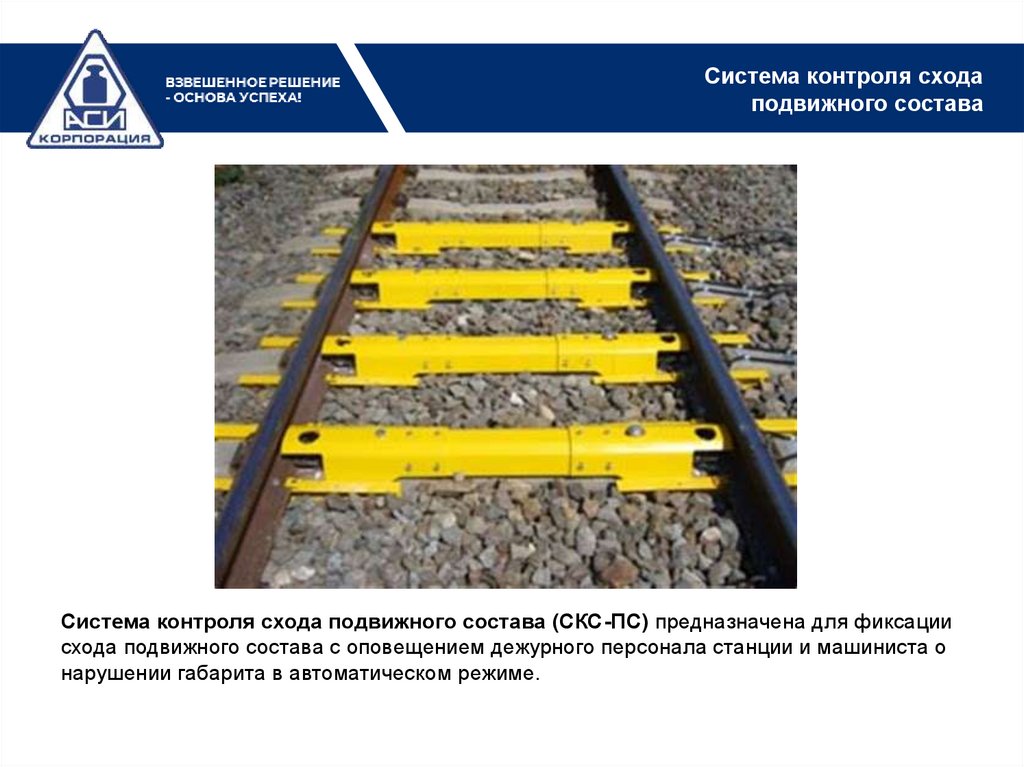

Система контроля схода подвижного состава (СКС-ПС) предназначена для фиксации

схода подвижного состава с оповещением дежурного персонала станции и машиниста о

нарушении габарита в автоматическом режиме.

14.

Система контроля сходаподвижного состава

ФУНКЦИОНАЛЬНЫЕ ТРЕБОВАНИЯ СКС-ПС:

автоматическое перекрытие входного светофора при обнаружении нарушения нижнего

габарита

автоматическая идентификация волочащейся детали и сошедшего вагона

передача дежурному персоналу станции и поездной бригаде голосового сообщения о

наличии и расположении в поезде вагона нарушившего нижний габарит

подключение к действующему оборудованию СЦБ без изменения существующего

монтажа в релейных шкафах и релейных помещениях

использование, как существующих линий связи, так и вновь строящихся

автоматическая диагностика всего оборудования с оперативным информированием о

неисправностях

15.

Система контроля сходаподвижного состава

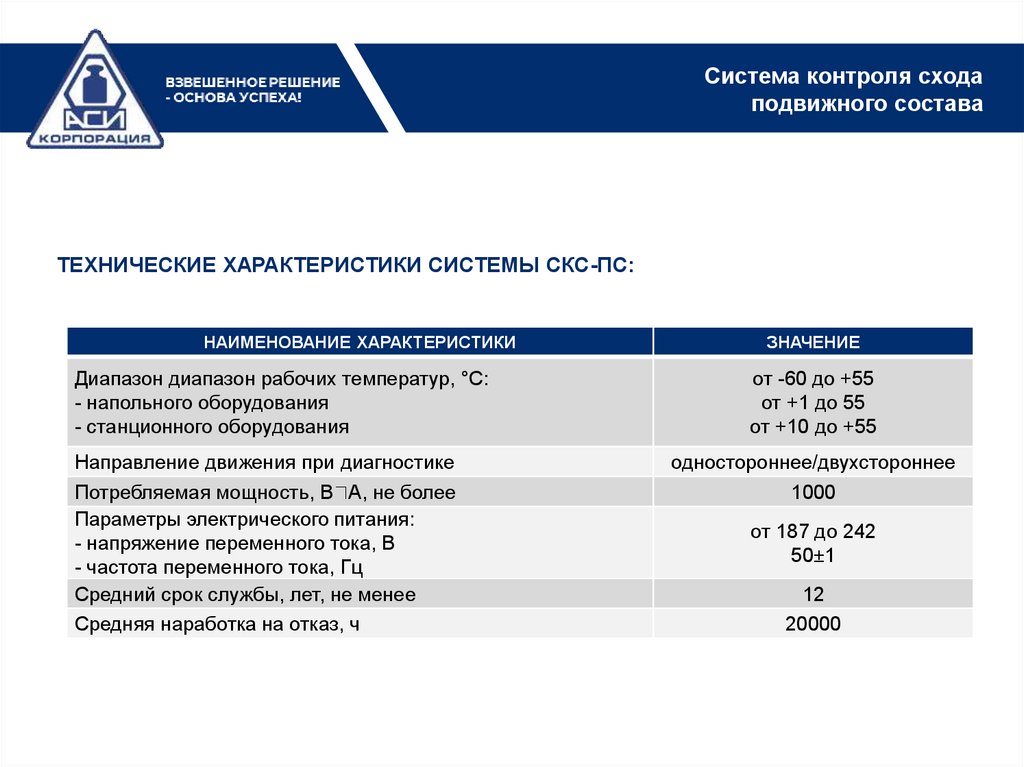

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СИСТЕМЫ СКС-ПС:

НАИМЕНОВАНИЕ ХАРАКТЕРИСТИКИ

Диапазон диапазон рабочих температур, °С:

- напольного оборудования

- станционного оборудования

Направление движения при диагностике

Потребляемая мощность, В А, не более

Параметры электрического питания:

- напряжение переменного тока, В

- частота переменного тока, Гц

Средний срок службы, лет, не менее

Средняя наработка на отказ, ч

ЗНАЧЕНИЕ

от -60 до +55

от +1 до 55

от +10 до +55

одностороннее/двухстороннее

1000

от 187 до 242

50±1

12

20000

16.

СИСТЕМА ТЕПЛОВИЗИОННОГО КОНТРОЛЯПОДВИЖНОГО СОСТАВА

17.

Система тепловизионного контроляподвижного состава

Тепловизионный комплекс предназначен для проведения мониторинга подвижного

состава в процессе движения с целью выявления дефектов ходовой части вагонов,

заторможенных колесных пар, невидимых утечек метана, углеводорода и летучих

органических соединений с вагонов цистерн посредством тепловизионного контроля.

18.

Система тепловизионного контроляподвижного состава

СОСТАВ ТЕПЛОВИЗИОННОГО КОМПЛЕКСА

система осмотра вагонов (тепловизионная и

телевизионная камеры);

система счета вагонов;

автоматизированное рабочее место оператора;

система освещения;

оборудование передачи информации.

19.

Система тепловизионного контроляподвижного состава

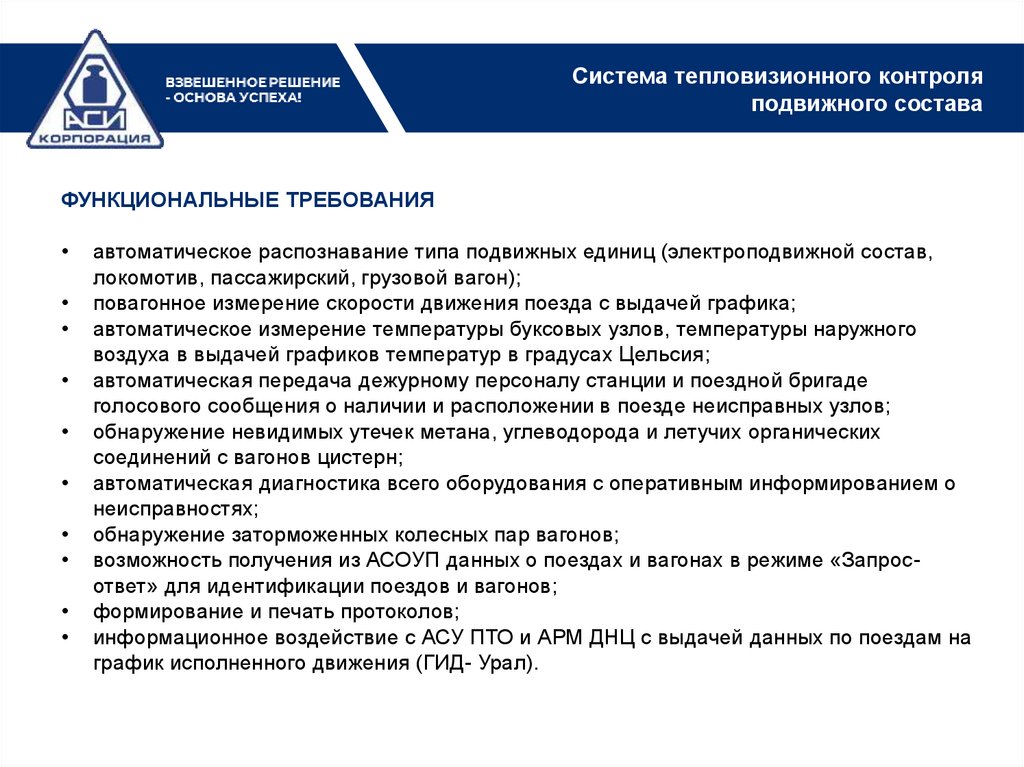

ФУНКЦИОНАЛЬНЫЕ ТРЕБОВАНИЯ

автоматическое распознавание типа подвижных единиц (электроподвижной состав,

локомотив, пассажирский, грузовой вагон);

повагонное измерение скорости движения поезда с выдачей графика;

автоматическое измерение температуры буксовых узлов, температуры наружного

воздуха в выдачей графиков температур в градусах Цельсия;

автоматическая передача дежурному персоналу станции и поездной бригаде

голосового сообщения о наличии и расположении в поезде неисправных узлов;

обнаружение невидимых утечек метана, углеводорода и летучих органических

соединений с вагонов цистерн;

автоматическая диагностика всего оборудования с оперативным информированием о

неисправностях;

обнаружение заторможенных колесных пар вагонов;

возможность получения из АСОУП данных о поездах и вагонах в режиме «Запросответ» для идентификации поездов и вагонов;

формирование и печать протоколов;

информационное воздействие с АСУ ПТО и АРМ ДНЦ с выдачей данных по поездам на

график исполненного движения (ГИД- Урал).

20.

Система тепловизионного контроляподвижного состава

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СИСТЕМЫ ТЕПЛОВИЗИОННОГО КОНТРОЛЯ:

НАИМЕНОВАНИЕ ХАРАКТЕРИСТИКИ

Диапазон диапазон рабочих температур, °С:

- напольного оборудования

- постового перегонного оборудования

- станционного оборудования

Направление движения при диагностике

Максимальное количество вагонов в поезде, ед

Минимальное количество вагонов в поезде, ед

Диапазон скоростей движения по участку контроля, км/ч:

- грузовых

- пассажирских

Диапазон скоростей движения по участку контроля, км/ч:

Потребляемая мощность, В А, не более

ЗНАЧЕНИЕ

от -60 до +55

от +1 до 55

от +10 до +55

одностороннее/двухстороннее

не ограничено

1

от 5 до 150

от 5 до 250

От 1 до 80

2000

Параметры электрического питания:

- напряжение переменного тока, В

- частота переменного тока, Гц

от 187 до 242

50±1

Средний срок службы, лет, не менее

Средняя наработка на отказ, ч

12

20000

21.

Система тепловизионного контроляподвижного состава

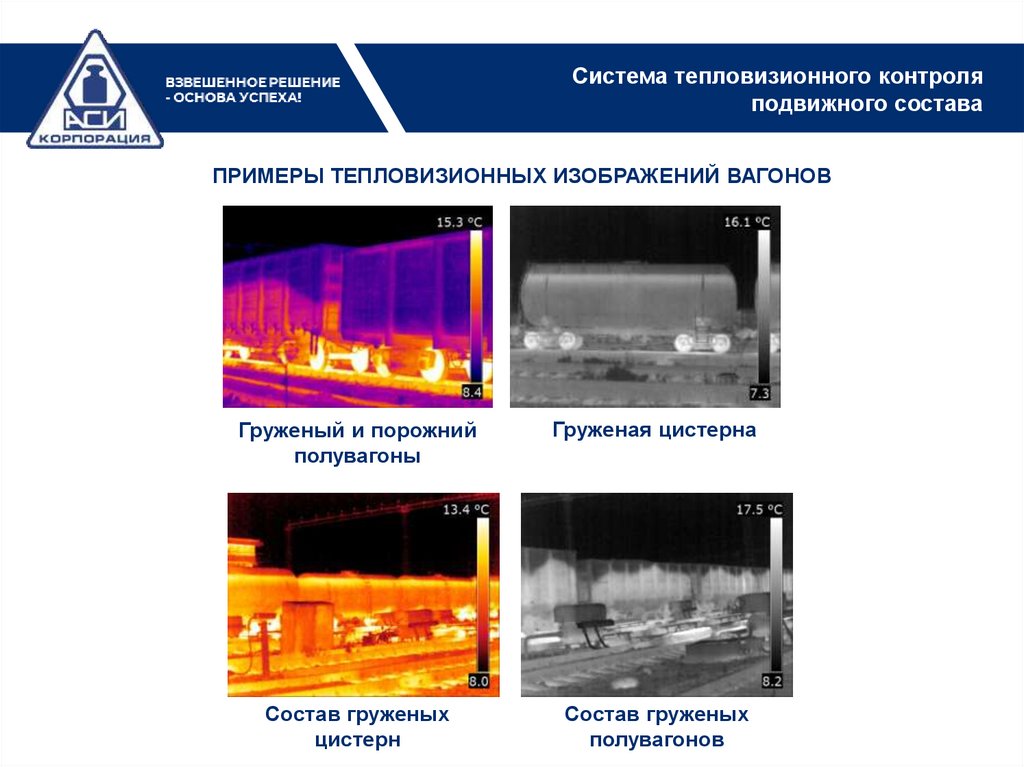

ПРИМЕРЫ ТЕПЛОВИЗИОННЫХ ИЗОБРАЖЕНИЙ ВАГОНОВ

Груженый и порожний

полувагоны

Груженая цистерна

Состав груженых

цистерн

Состав груженых

полувагонов

22.

СИСТЕМА ОПРЕДЕЛЕНИЯ ДЕФЕКТОВ КОЛЕСНЫХ ПАР23.

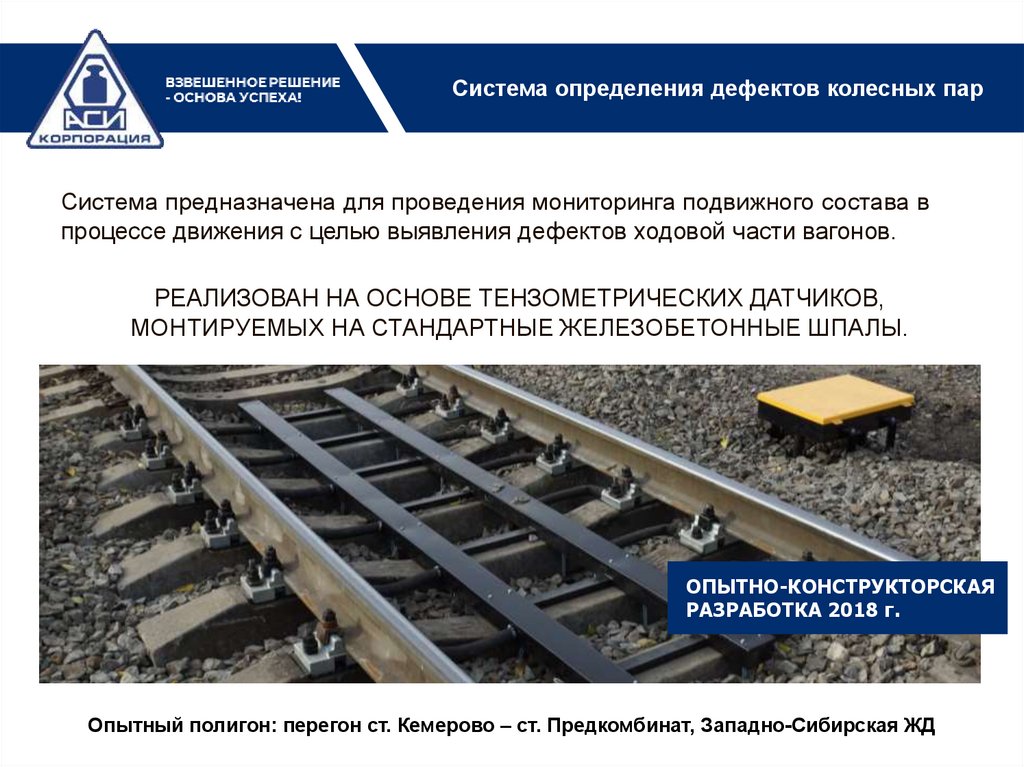

Система определения дефектов колесных парСистема предназначена для проведения мониторинга подвижного состава в

процессе движения с целью выявления дефектов ходовой части вагонов.

РЕАЛИЗОВАН НА ОСНОВЕ ТЕНЗОМЕТРИЧЕСКИХ ДАТЧИКОВ,

МОНТИРУЕМЫХ НА СТАНДАРТНЫЕ ЖЕЛЕЗОБЕТОННЫЕ ШПАЛЫ.

ОПЫТНО-КОНСТРУКТОРСКАЯ

РАЗРАБОТКА 2018 г.

Опытный полигон: перегон ст. Кемерово – ст. Предкомбинат, Западно-Сибирская ЖД

24.

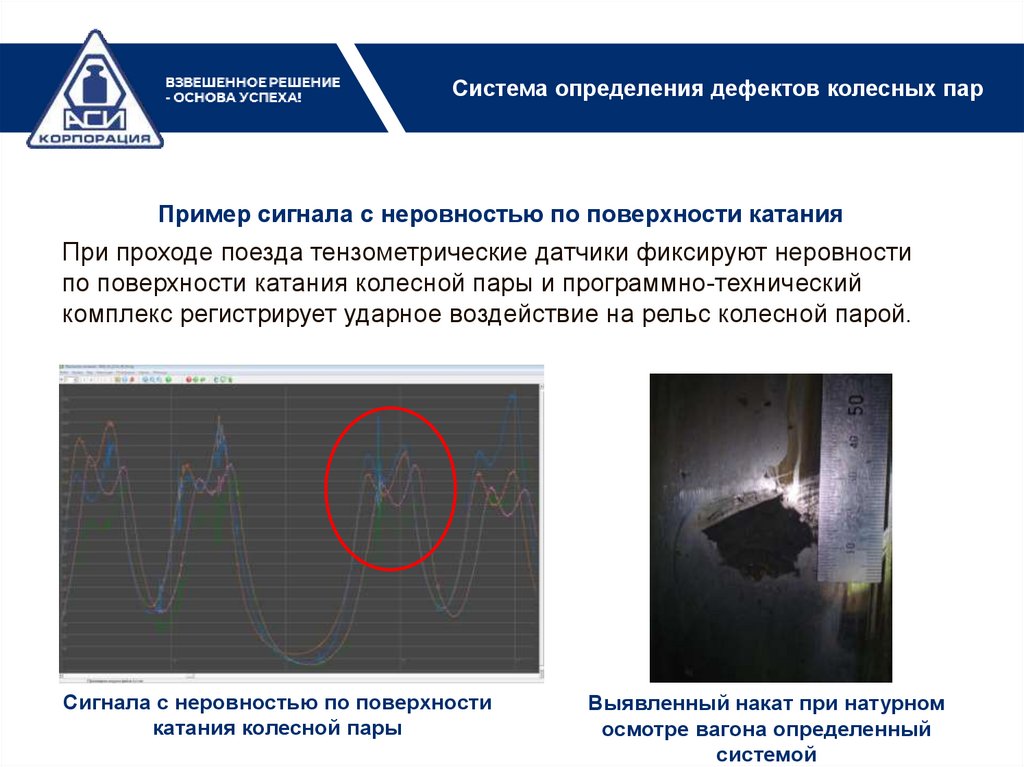

Система определения дефектов колесных парПример сигнала с неровностью по поверхности катания

При проходе поезда тензометрические датчики фиксируют неровности

по поверхности катания колесной пары и программно-технический

комплекс регистрирует ударное воздействие на рельс колесной парой.

Сигнала с неровностью по поверхности

катания колесной пары

Выявленный накат при натурном

осмотре вагона определенный

системой

25.

Система определения дефектов колесных парПример сигнала с неровностью по поверхности катания

Сигнала с неровностью по поверхности

катания колесной пары

Выявленный накат при натурном

осмотре вагона определенный

системой

26.

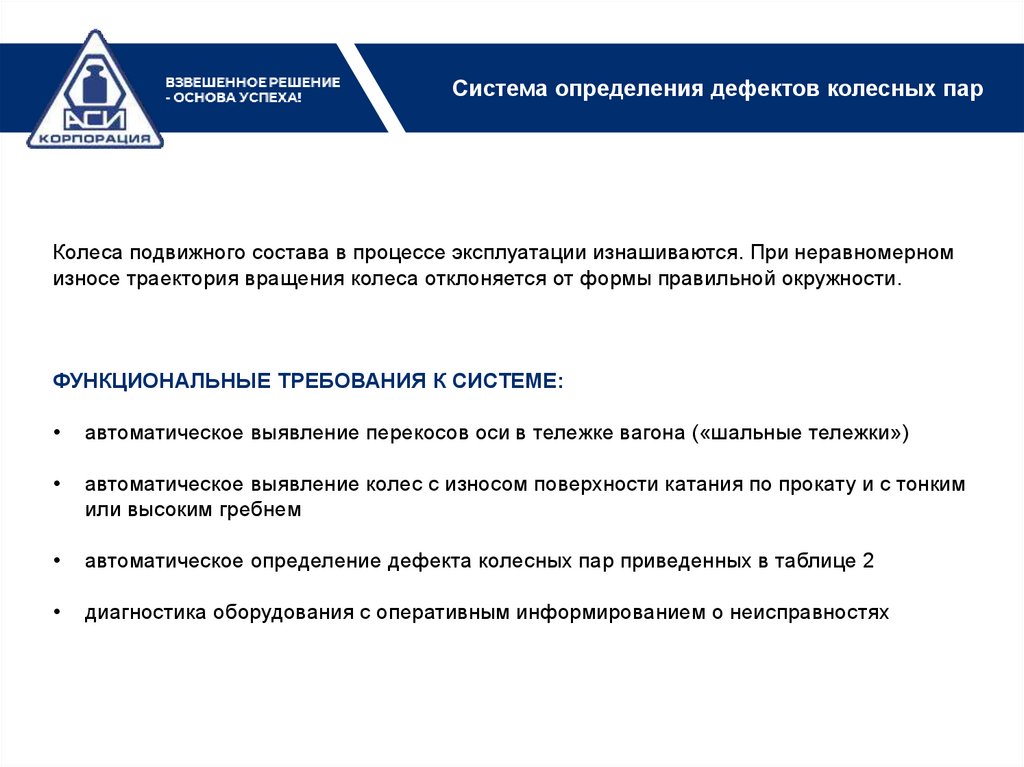

Система определения дефектов колесных парКолеса подвижного состава в процессе эксплуатации изнашиваются. При неравномерном

износе траектория вращения колеса отклоняется от формы правильной окружности.

ФУНКЦИОНАЛЬНЫЕ ТРЕБОВАНИЯ К СИСТЕМЕ:

автоматическое выявление перекосов оси в тележке вагона («шальные тележки»)

автоматическое выявление колес с износом поверхности катания по прокату и с тонким

или высоким гребнем

автоматическое определение дефекта колесных пар приведенных в таблице 2

диагностика оборудования с оперативным информированием о неисправностях

27.

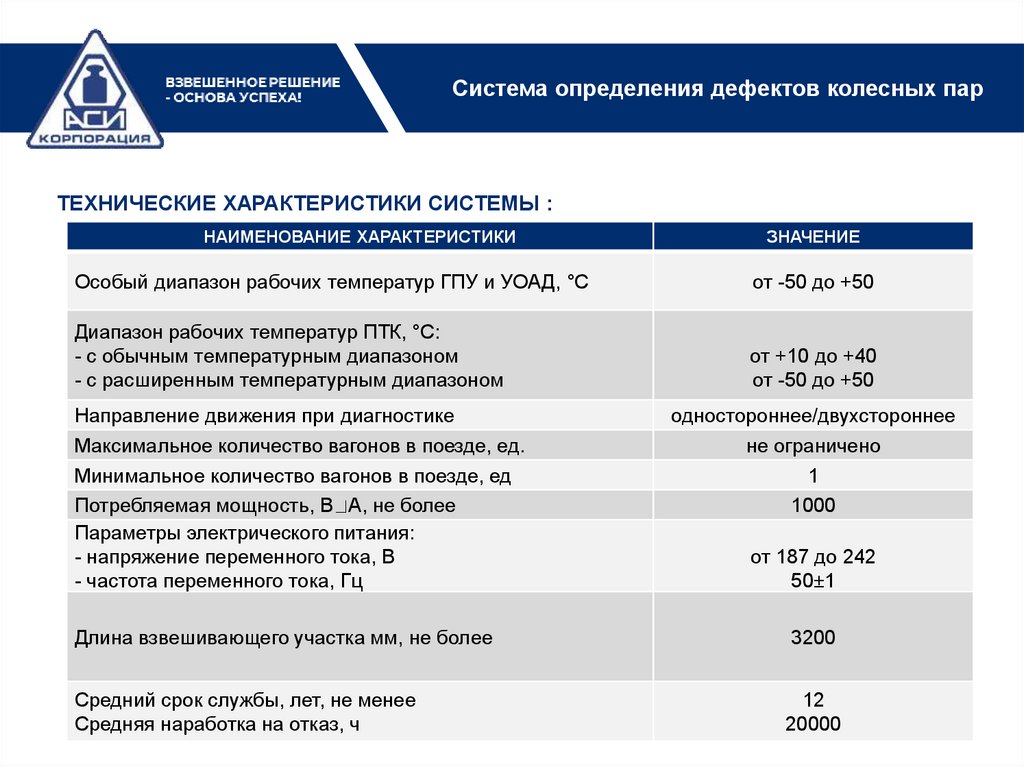

Система определения дефектов колесных парТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СИСТЕМЫ :

НАИМЕНОВАНИЕ ХАРАКТЕРИСТИКИ

ЗНАЧЕНИЕ

Особый диапазон рабочих температур ГПУ и УОАД, °С

от -50 до +50

Диапазон рабочих температур ПТК, °С:

- с обычным температурным диапазоном

- с расширенным температурным диапазоном

от +10 до +40

от -50 до +50

Направление движения при диагностике

Максимальное количество вагонов в поезде, ед.

Минимальное количество вагонов в поезде, ед

Потребляемая мощность, В А, не более

Параметры электрического питания:

- напряжение переменного тока, В

- частота переменного тока, Гц

одностороннее/двухстороннее

не ограничено

1

1000

от 187 до 242

50±1

Длина взвешивающего участка мм, не более

3200

Средний срок службы, лет, не менее

Средняя наработка на отказ, ч

12

20000

28.

СИСТЕМА ВЗВЕШИВАНИЯ «ГОРКА»29.

Система взвешивания «ГОРКА»СИСТЕМА ВЕСОВОГО КОНТРОЛЯ «ГОРКА»

СВК «Горка» предназначена для определения осевых нагрузок вагонов и функционирует в

составе «Комплексной Системы Автоматизированного Управления Сортировочным Процессом»

(далее КСАУ СП) в информационном взаимодействии с контроллером вершины горки (далее

КВГ). Применяется для управления процессом расформирования железнодорожных составов и

управления замедлителями тормозных позиций на сортировочных горках.

30.

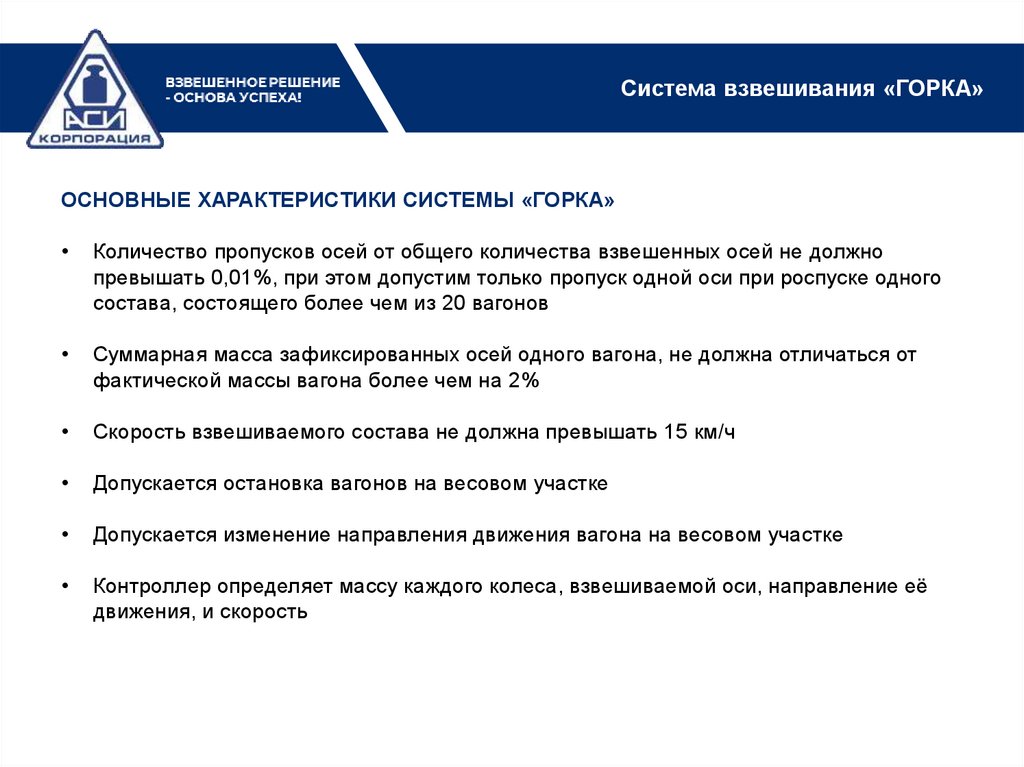

Система взвешивания «ГОРКА»ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СИСТЕМЫ «ГОРКА»

Количество пропусков осей от общего количества взвешенных осей не должно

превышать 0,01%, при этом допустим только пропуск одной оси при роспуске одного

состава, состоящего более чем из 20 вагонов

Суммарная масса зафиксированных осей одного вагона, не должна отличаться от

фактической массы вагона более чем на 2%

Скорость взвешиваемого состава не должна превышать 15 км/ч

Допускается остановка вагонов на весовом участке

Допускается изменение направления движения вагона на весовом участке

Контроллер определяет массу каждого колеса, взвешиваемой оси, направление её

движения, и скорость

31.

СИСТЕМА КОНТРОЛЯ ПОЛОЖЕНИЯФРИКЦИОННЫХ КЛИНЬЕВ

ОТНОСИТЕЛЬНО ОПОРНОЙ ПОВЕРХНОСТИ НАДРЕССОРНОЙ

БАЛКИ ВАГОННОЙ ТЕЛЕЖКИ

32.

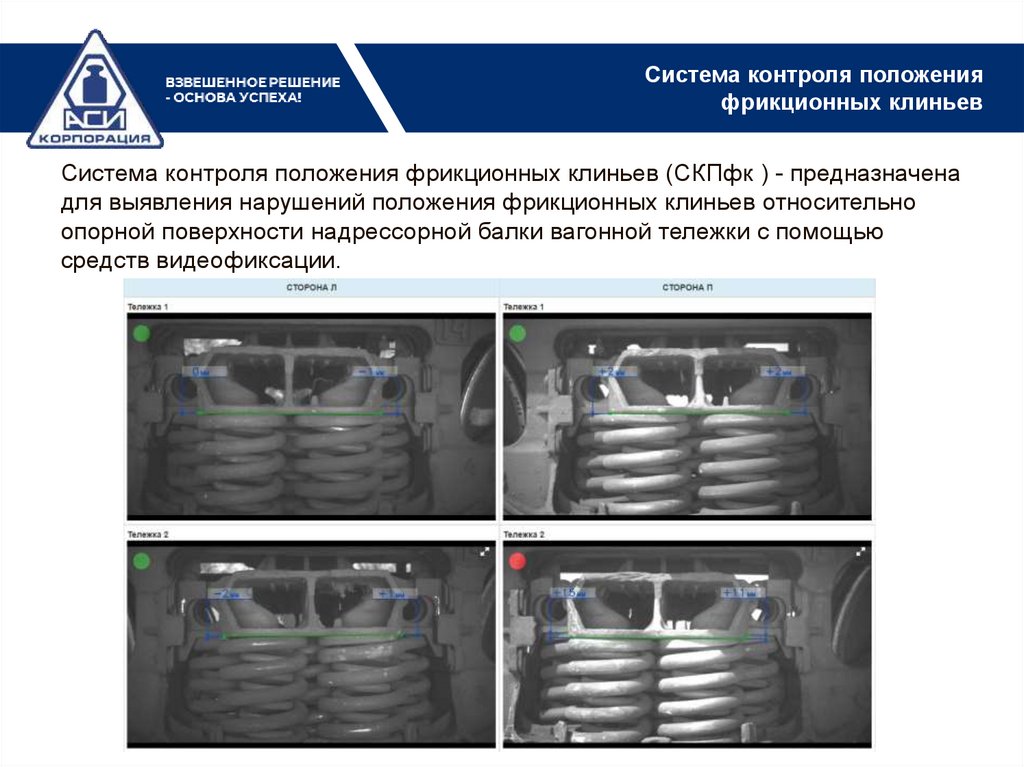

Система контроля положенияфрикционных клиньев

Система контроля положения фрикционных клиньев (СКПфк ) - предназначена

для выявления нарушений положения фрикционных клиньев относительно

опорной поверхности надрессорной балки вагонной тележки с помощью

средств видеофиксации.

33.

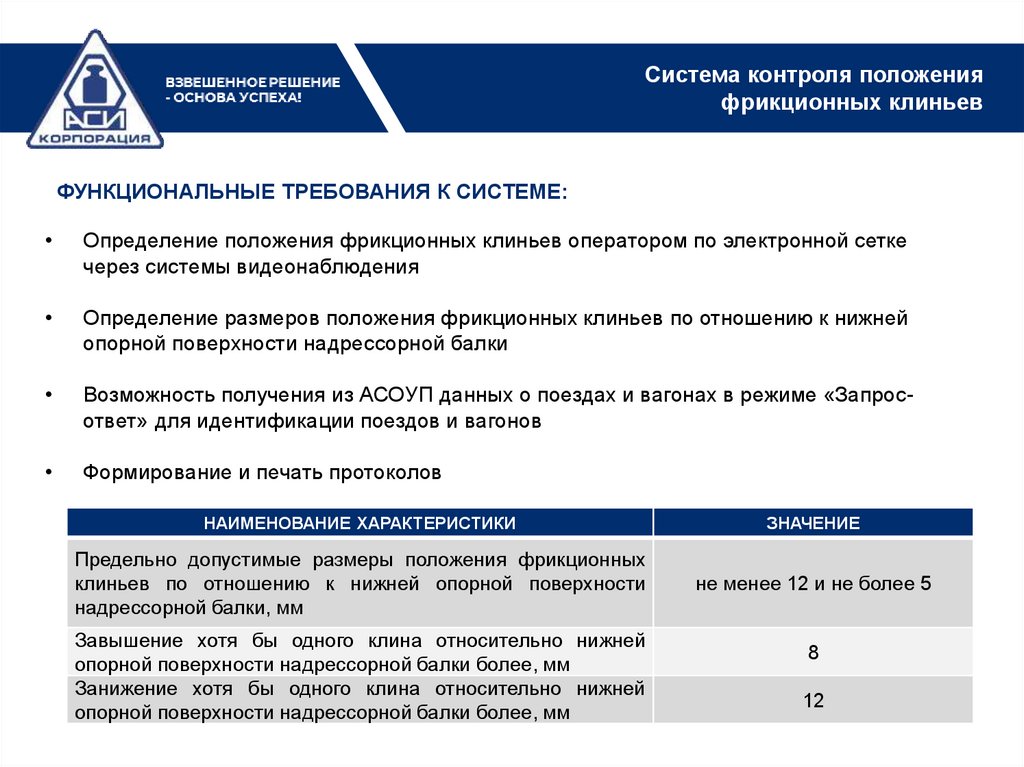

Система контроля положенияфрикционных клиньев

ФУНКЦИОНАЛЬНЫЕ ТРЕБОВАНИЯ К СИСТЕМЕ:

Определение положения фрикционных клиньев оператором по электронной сетке

через системы видеонаблюдения

Определение размеров положения фрикционных клиньев по отношению к нижней

опорной поверхности надрессорной балки

Возможность получения из АСОУП данных о поездах и вагонах в режиме «Запросответ» для идентификации поездов и вагонов

Формирование и печать протоколов

НАИМЕНОВАНИЕ ХАРАКТЕРИСТИКИ

ЗНАЧЕНИЕ

Предельно допустимые размеры положения фрикционных

клиньев по отношению к нижней опорной поверхности

надрессорной балки, мм

не менее 12 и не более 5

Завышение хотя бы одного клина относительно нижней

опорной поверхности надрессорной балки более, мм

Занижение хотя бы одного клина относительно нижней

опорной поверхности надрессорной балки более, мм

8

12

34.

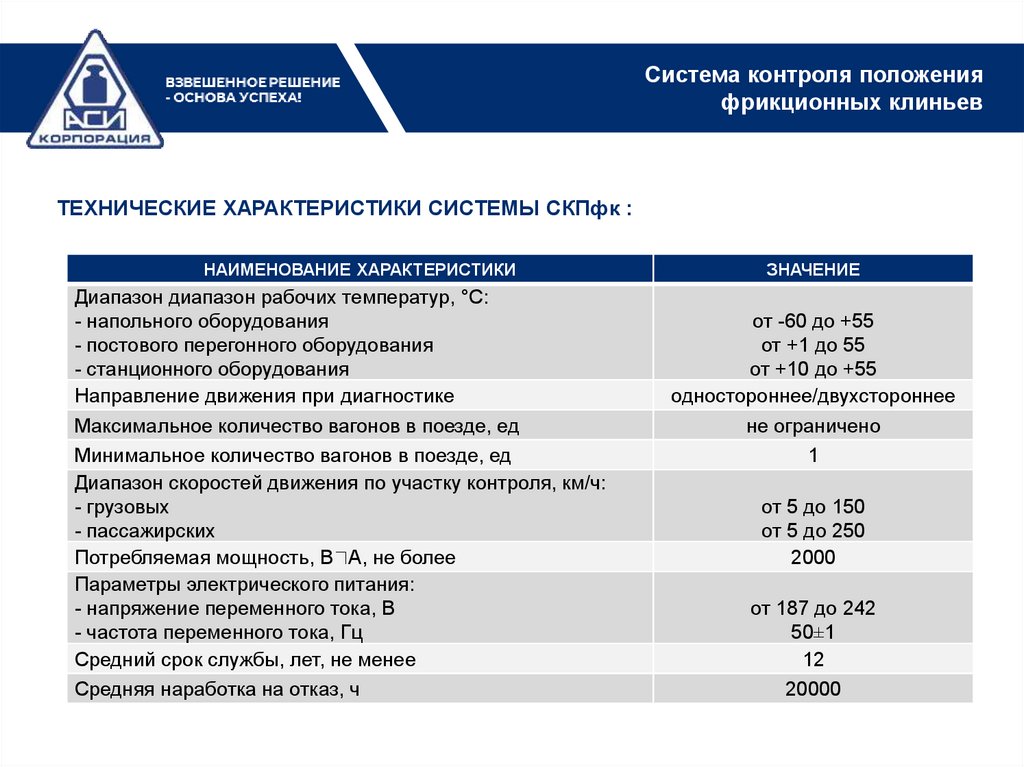

Система контроля положенияфрикционных клиньев

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СИСТЕМЫ СКПфк :

НАИМЕНОВАНИЕ ХАРАКТЕРИСТИКИ

Диапазон диапазон рабочих температур, °С:

- напольного оборудования

- постового перегонного оборудования

- станционного оборудования

Направление движения при диагностике

Максимальное количество вагонов в поезде, ед

Минимальное количество вагонов в поезде, ед

Диапазон скоростей движения по участку контроля, км/ч:

- грузовых

- пассажирских

Потребляемая мощность, В А, не более

Параметры электрического питания:

- напряжение переменного тока, В

- частота переменного тока, Гц

Средний срок службы, лет, не менее

Средняя наработка на отказ, ч

ЗНАЧЕНИЕ

от -60 до +55

от +1 до 55

от +10 до +55

одностороннее/двухстороннее

не ограничено

1

от 5 до 150

от 5 до 250

2000

от 187 до 242

50±1

12

20000

35.

СИСТЕМА КОМПЛЕКСНОЙ ДИАГОНОСТИКИПОДВИЖНОГО СОСТАВА «ПРИЗМА»

36.

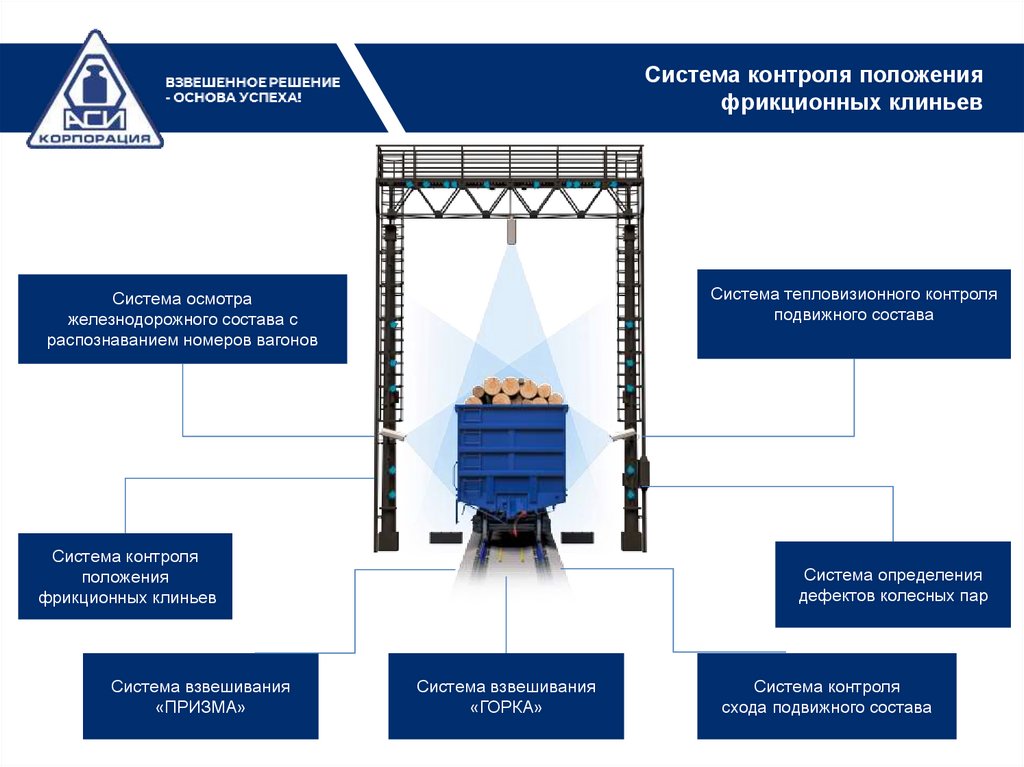

Система контроля положенияфрикционных клиньев

Система тепловизионного контроля

подвижного состава

Система осмотра

железнодорожного состава с

распознаванием номеров вагонов

Система контроля

положения

фрикционных клиньев

Система взвешивания

«ПРИЗМА»

Система определения

дефектов колесных пар

Система взвешивания

«ГОРКА»

Система контроля

схода подвижного состава

37.

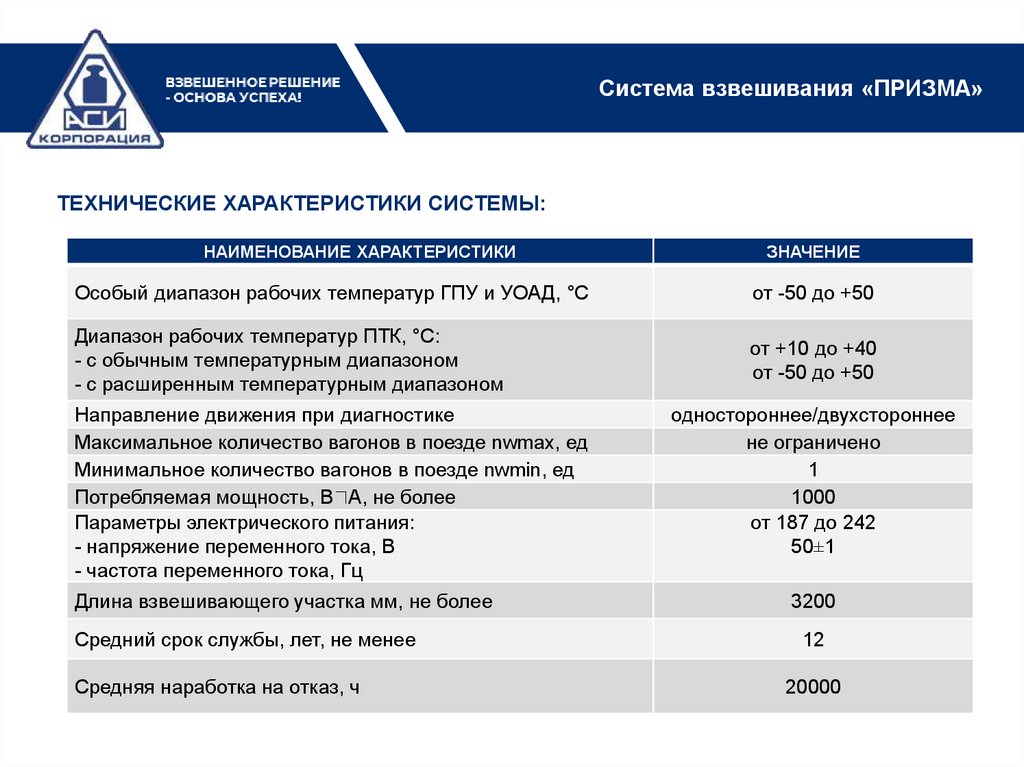

Система взвешивания «ПРИЗМА»ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СИСТЕМЫ:

НАИМЕНОВАНИЕ ХАРАКТЕРИСТИКИ

ЗНАЧЕНИЕ

Особый диапазон рабочих температур ГПУ и УОАД, °С

от -50 до +50

Диапазон рабочих температур ПТК, °С:

- с обычным температурным диапазоном

- с расширенным температурным диапазоном

от +10 до +40

от -50 до +50

Направление движения при диагностике

Максимальное количество вагонов в поезде nwmax, ед

Минимальное количество вагонов в поезде nwmin, ед

Потребляемая мощность, В А, не более

Параметры электрического питания:

- напряжение переменного тока, В

- частота переменного тока, Гц

Длина взвешивающего участка мм, не более

Средний срок службы, лет, не менее

Средняя наработка на отказ, ч

одностороннее/двухстороннее

не ограничено

1

1000

от 187 до 242

50±1

3200

12

20000

38.

ПЛАНИРУЕМЫЕ ПРЕДЛОЖЕНИЯК РАССМОТРЕНИЮ

Измеритель усилия нажатия вагонных замедлителей

39.

ПЛАНИРУЕМЫЕ ПРЕДЛОЖЕНИЯК РАССМОТРЕНИЮ

Система контроля натяжения контактного провода.

Модем +

взвешивающий прибор

АРМ Диспетчера

Модем +

взвешивающий прибор

Блоки с установленными

тензодатчиками и

датчиками температуры

Блоки с установленными

тензодатчиками и

датчиками температуры

40.

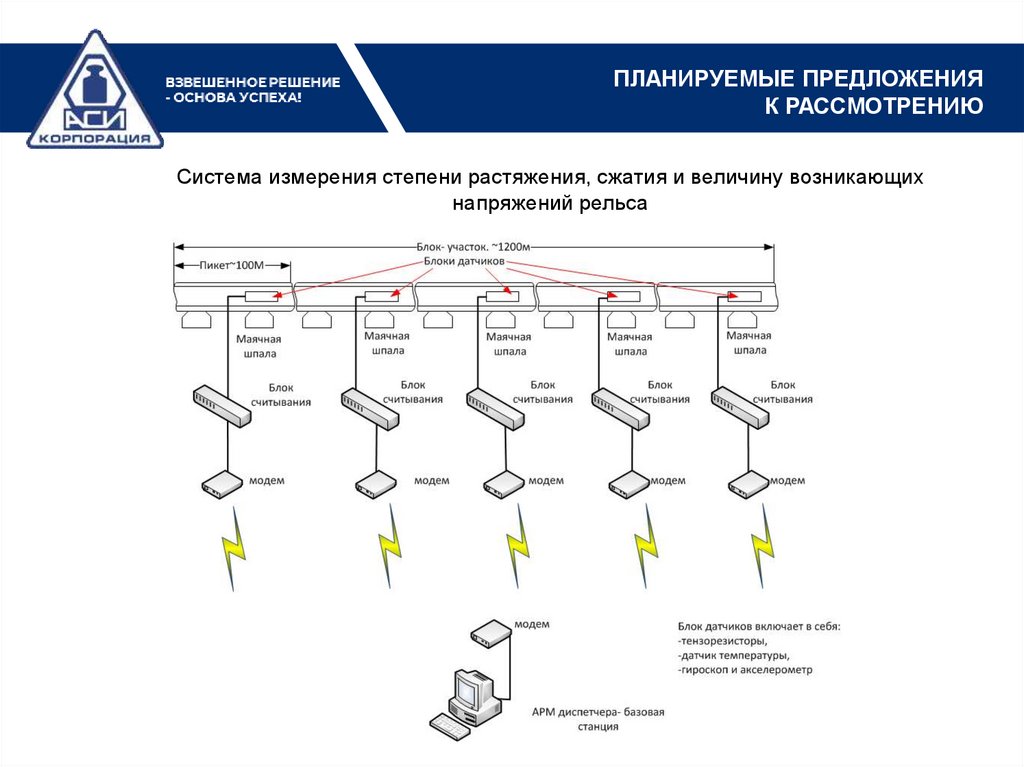

ПЛАНИРУЕМЫЕ ПРЕДЛОЖЕНИЯК РАССМОТРЕНИЮ

Система измерения степени растяжения, сжатия и величину возникающих

напряжений рельса

mechanics

mechanics industry

industry