Similar presentations:

Випробування матеріалів на розтяг. Лабораторна робота №1

1.

ЛАБОРАТОРНА РОБОТА №1ВИПРОБУВАННЯ

МАТЕРІАЛІВ НА РОЗТЯГ

2.

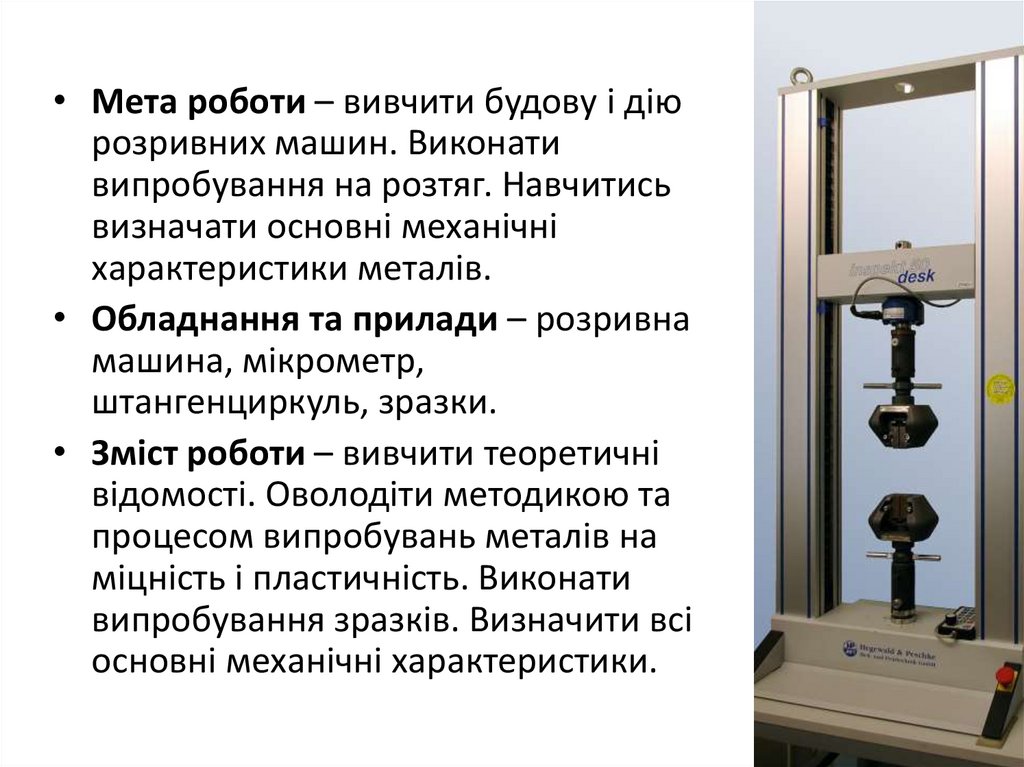

• Мета роботи – вивчити будову і діюрозривних машин. Виконати

випробування на розтяг. Навчитись

визначати основні механічні

характеристики металів.

• Обладнання та прилади – розривна

машина, мікрометр,

штангенциркуль, зразки.

• Зміст роботи – вивчити теоретичні

відомості. Оволодіти методикою та

процесом випробувань металів на

міцність і пластичність. Виконати

випробування зразків. Визначити всі

основні механічні характеристики.

3.

Теоретичні відомостіВироби машинобудування у процесі експлуатації

піддаються впливу різного роду механічних, фізичних і

хімічних факторів. Цим зумовлені певні вимоги щодо

комплексу основних характеристик властивостей металів і

сплавів. Вони визначають відповідність обраного матеріалу

розрахунковим навантаженням у проектуванні деталей і

забезпечують надійність їхньої роботи.

4.

Розрізняють властивості:механічні

технологічні

фізичні

хімічні

5.

Поширення набулиметоди визначення

механічних властивостей

металів і сплавів.

Механічні властивості

матеріалів визначають,

досліджуючи їх на

твердість, розтягування,

стискування, кручення,

згин, ударну в’язкість,

зношування, втому тощо.

Випробовують

спеціально виготовлені

зразки стандартної

форми й розмірів на

спеціальних приладах і

машинах для одержання

потрібних характеристик.

6.

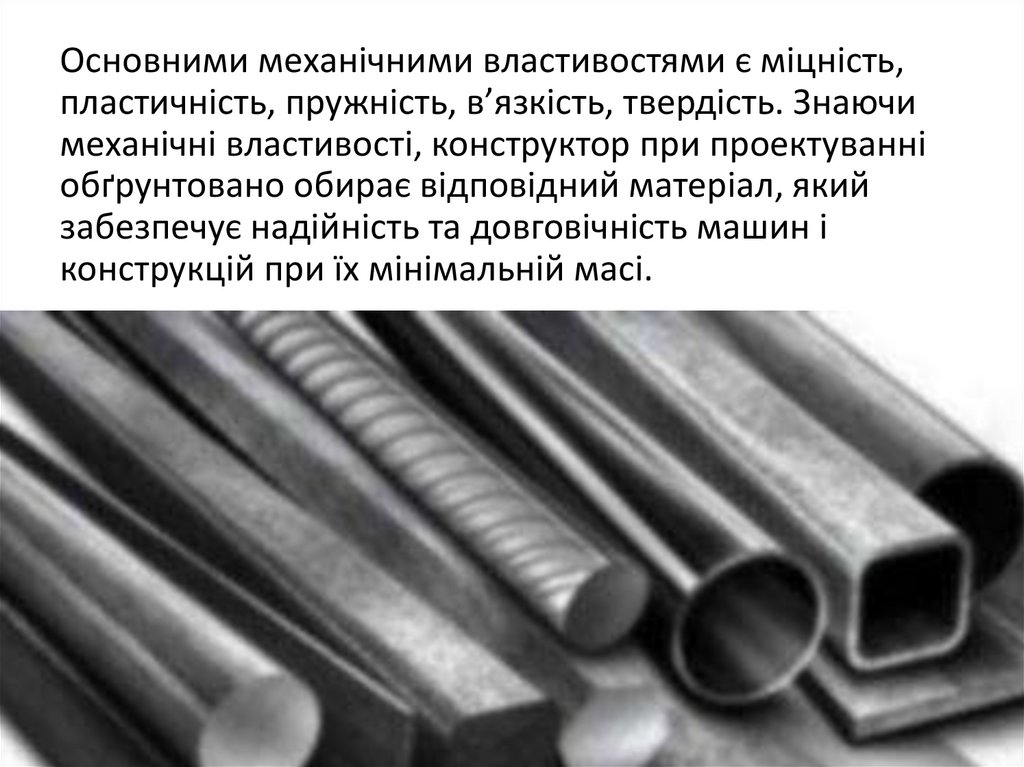

Основними механічними властивостями є міцність,пластичність, пружність, в’язкість, твердість. Знаючи

механічні властивості, конструктор при проектуванні

обґрунтовано обирає відповідний матеріал, який

забезпечує надійність та довговічність машин і

конструкцій при їх мінімальній масі.

7.

Для технолога надто важливе значення маєпластичність, яка визначає можливість виготовлення

виробів різними способами обробки тиском,

основаним на пластичному деформуванні. Матеріали

з підвищеною пластичністю менш чутливі до

концентраторів напружень та інших факторів

підвищення крихкості. За показниками міцності,

пластичності тощо виконують порівняльне оцінювання

різних металів та сплавів та контроль їх якості при

виготовленні виробів.

8.

Міцність – властивість тіла(металу) чинити опір деформації

та руйнуванню. Більшість

характеристик міцності визначають

при проведенні статичних

випробувань на розтяг.

При цьому зразок, закріплений у

захватах розривної машини,

піддають деформації при

статичному, повільно зростаючому

навантаженні. Під час

випробувань, як правило,

автоматично ведеться запис

діаграми розтягу, яка ілюструє

залежність між навантаженням та

деформацією. Невеликі деформації

з дуже великою точністю

визначаються тензометрами.

9.

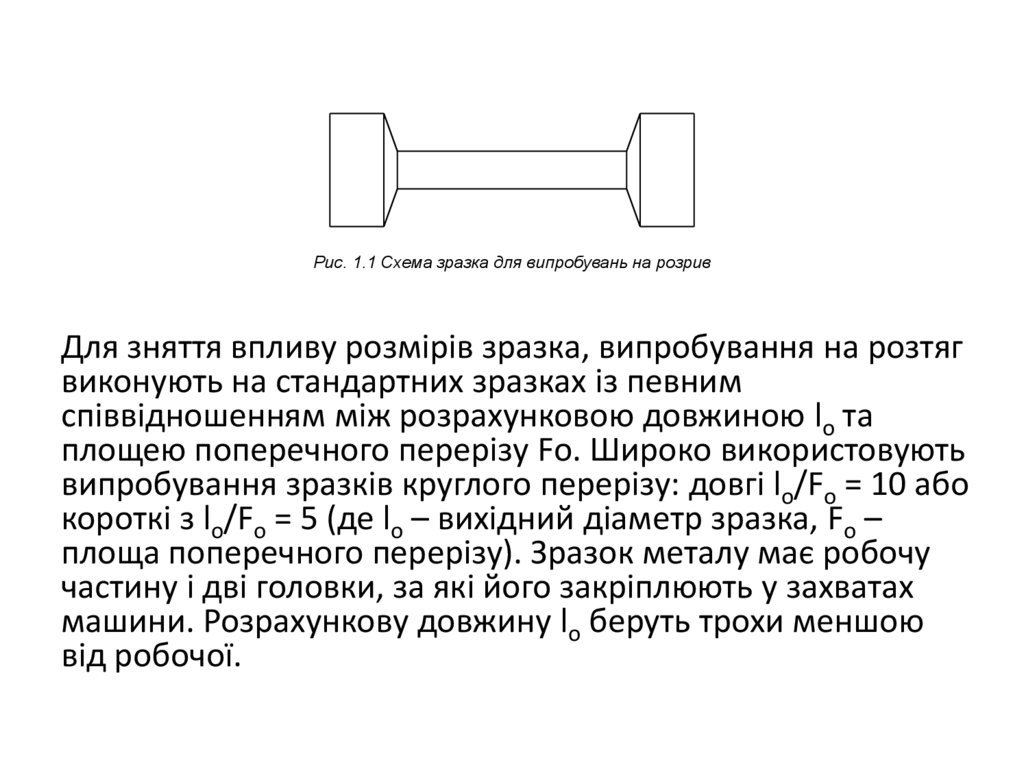

Рис. 1.1 Схема зразка для випробувань на розривДля зняття впливу розмірів зразка, випробування на розтяг

виконують на стандартних зразках із певним

співвідношенням між розрахунковою довжиною lo та

площею поперечного перерізу Fо. Широко використовують

випробування зразків круглого перерізу: довгі lо/Fо = 10 або

короткі з lо/Fо = 5 (де lо – вихідний діаметр зразка, Fо –

площа поперечного перерізу). Зразок металу має робочу

частину і дві головки, за які його закріплюють у захватах

машини. Розрахункову довжину lo беруть трохи меншою

від робочої.

10.

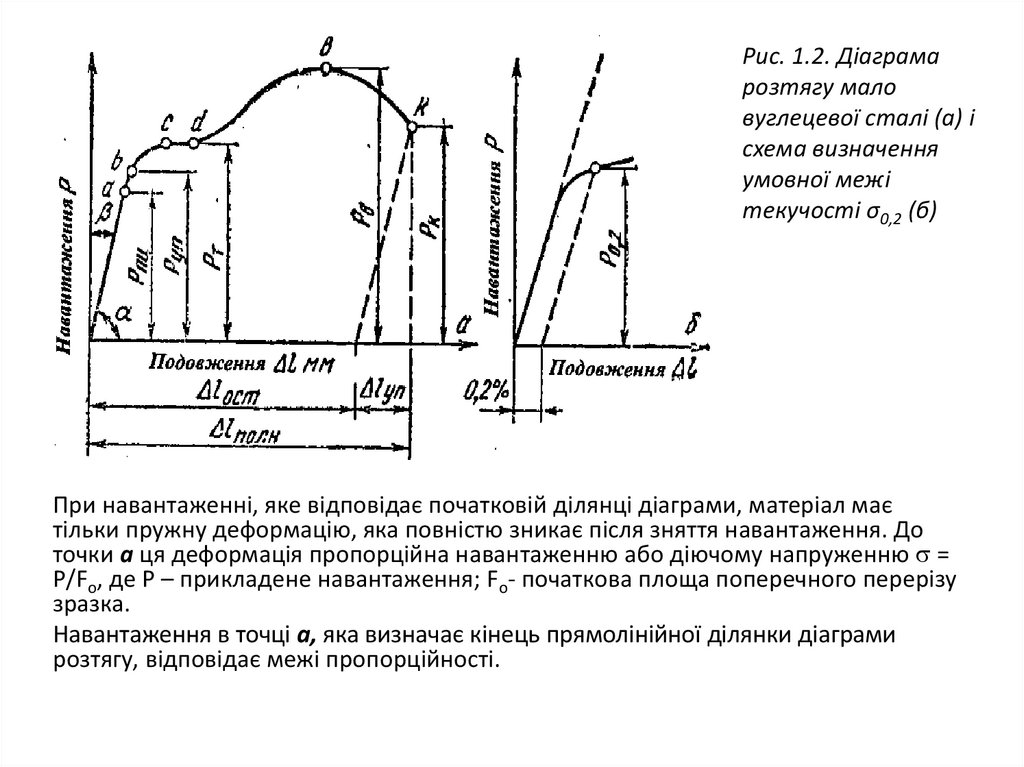

Рис. 1.2. Діаграмарозтягу мало

вуглецевої сталі (а) і

схема визначення

умовної межі

текучості σ0,2 (б)

При навантаженні, яке відповідає початковій ділянці діаграми, матеріал має

тільки пружну деформацію, яка повністю зникає після зняття навантаження. До

точки а ця деформація пропорційна навантаженню або діючому напруженню =

Р/Fо, де Р – прикладене навантаження; Fо- початкова площа поперечного перерізу

зразка.

Навантаження в точці а, яка визначає кінець прямолінійної ділянки діаграми

розтягу, відповідає межі пропорційності.

11.

Теоретична межа пропорційності –максимальне напруження, до

якого зберігається лінійна

залежність між напруженням

(навантаженням) та деформацією:

= Рпц/Fо.

У зв’язку з тим, що при визначенні

місця точки а на діаграмі можуть

бути похибки, за звичай

користуються умовною межею

пропорційності – це напруження,

яке викликає певну величину

відхилень від лінійної залежності,

наприклад, tg змінюється на 50%

від свого початкового значення.

12.

Прямолінійну залежність міжнапруженням і деформацією можна

проілюструвати законом Гука:

= Еε, де = (l1 – lо)/lо * 100% –

відносна деформація.

Е – коефіцієнт пропорційності (графічно

дорівнює tg ), який характеризує

пружні властивості матеріалу,

називається модулем нормальної

пружності. При заданому значенні

напруження зі збільшенням модуля

зменшується величина пружної

деформації, тобто зростає жорсткість

(стійкість) конструкції (виробу). Тому

модуль Е також називають модулем

жорсткості. Величина модуля залежить

від природи сплаву і змінюється

незначно при зміні його складу,

структури, термообробки. Наприклад,

для різних вуглецевих і легованих сталей

після будь-якої обробки Е = 21000 гс/мм2.

Роберт Гук

(1635-1703)

13.

Теоретична межа пружності –максимальне напруження, до якого

зразок отримує лише пружну

деформацію: пр = Рпр/Fо. Якщо діюче

напруження в деталі (конструкції) менше

пр, то матеріал буде працювати в зоні

пружних деформацій. У зв’язку з тим, що

важко визначити пр практично

користуються умовною межею

пружності, під якою розуміють

напруження, яке викликає залишкову

деформацію 0,005-0,05% від початкової

розрахункової довжини зразка. В

позначенні умовної межі пружності

вказують величину залишкової

деформації, наприклад, 0,005 тощо.

Для переважної більшості матеріалів

теоретичні межі пружності й

пропорційності близькі за величиною. Для

деяких матеріалів, наприклад, міді, межа

пружності більша за межу пропорційності.

14.

Межа текучості – фізичнай умовна – характеризує

опір матеріалу невеликим

пластичним

деформаціям.

Фізична межа текучості –

напруження, при якому

відбувається збільшення

деформації при

постійному навантаженні:

т = Ро/Fо.

15.

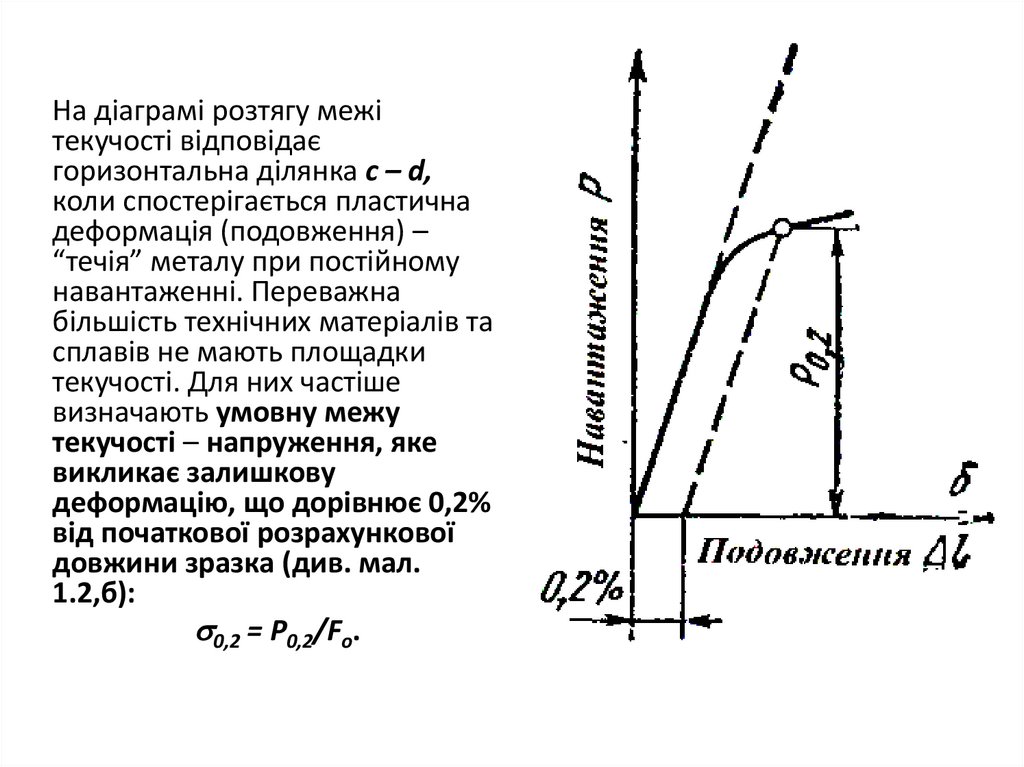

На діаграмі розтягу межітекучості відповідає

горизонтальна ділянка c – d,

коли спостерігається пластична

деформація (подовження) –

“течія” металу при постійному

навантаженні. Переважна

більшість технічних матеріалів та

сплавів не мають площадки

текучості. Для них частіше

визначають умовну межу

текучості – напруження, яке

викликає залишкову

деформацію, що дорівнює 0,2%

від початкової розрахункової

довжини зразка (див. мал.

1.2,б):

0,2 = Р0,2/Fо.

16.

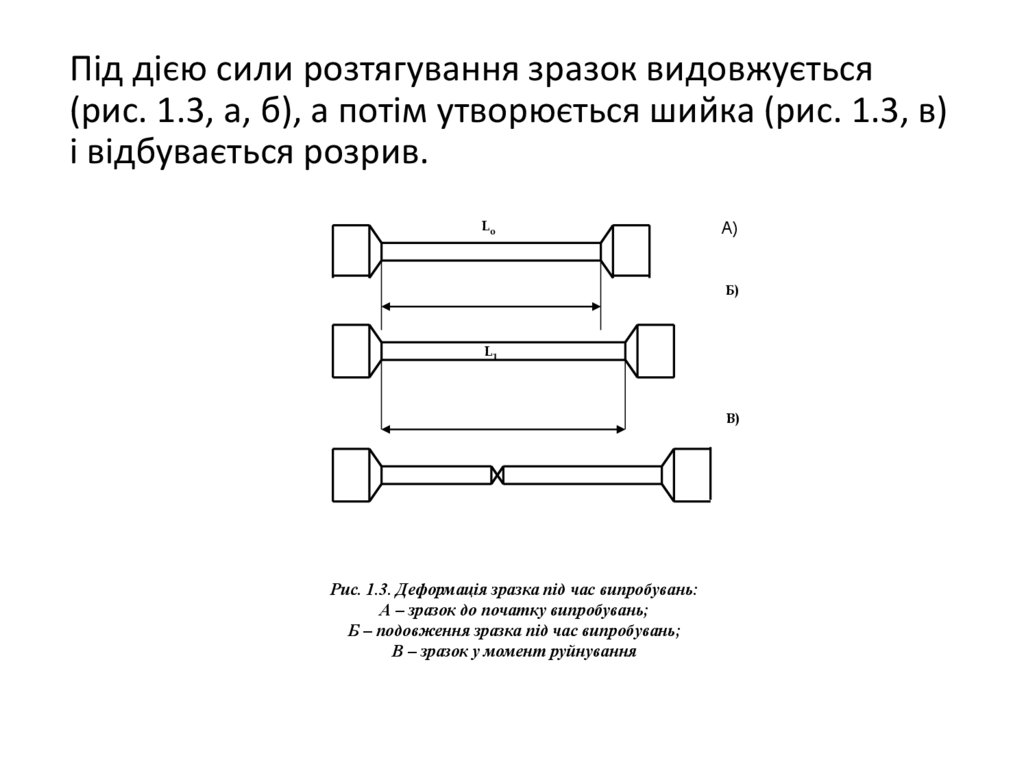

Під дією сили розтягування зразок видовжується(рис. 1.3, а, б), а потім утворюється шийка (рис. 1.3, в)

і відбувається розрив.

Lo

А)

Б)

L1

В)

Рис. 1.3. Деформація зразка під час випробувань:

А – зразок до початку випробувань;

Б – подовження зразка під час випробувань;

В – зразок у момент руйнування

17.

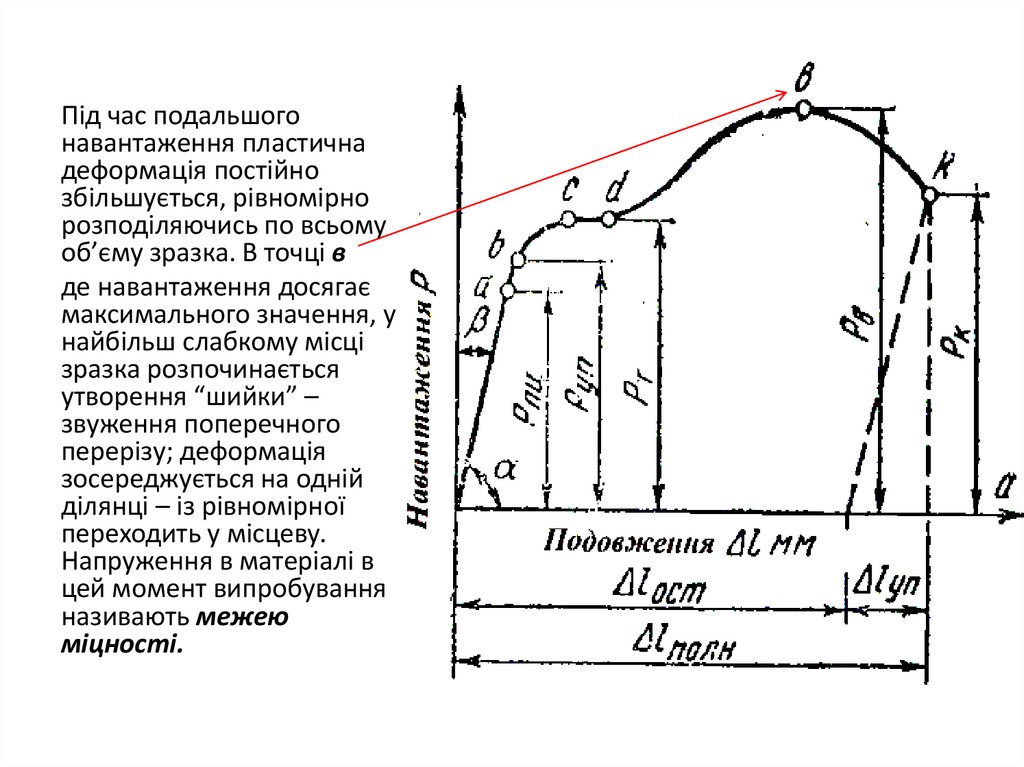

Під час подальшогонавантаження пластична

деформація постійно

збільшується, рівномірно

розподіляючись по всьому

об’єму зразка. В точці в

де навантаження досягає

максимального значення, у

найбільш слабкому місці

зразка розпочинається

утворення “шийки” –

звуження поперечного

перерізу; деформація

зосереджується на одній

ділянці – із рівномірної

переходить у місцеву.

Напруження в матеріалі в

цей момент випробування

називають межею

міцності.

18.

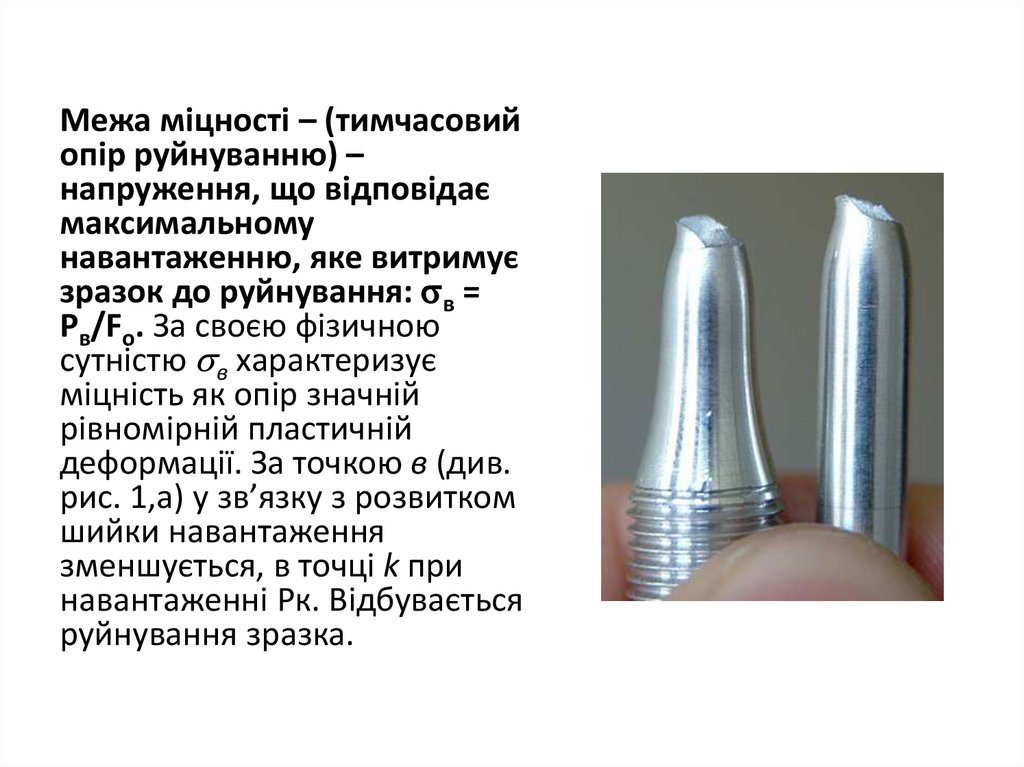

Межа міцності – (тимчасовийопір руйнуванню) –

напруження, що відповідає

максимальному

навантаженню, яке витримує

зразок до руйнування: в =

Рв/Fо. За своєю фізичною

сутністю в характеризує

міцність як опір значній

рівномірній пластичній

деформації. За точкою в (див.

рис. 1,а) у зв’язку з розвитком

шийки навантаження

зменшується, в точці k при

навантаженні Рк. Відбувається

руйнування зразка.

19.

Дійсний опір руйнування – максимальне напруження, яке витримуєматеріал у момент, який передує руйнуванню зразка Sk = Pr./Fк, де Fк –

кінцева площа поперечного перерізу зразка в місці руйнування. Дійсні

напруження. Розглянуті вище показники т, в та інші, за винятком Sк, є

умовними напруженнями, оскільки при їх визначенні відповідні

навантаження відносять до початкової площі поперечного перерізу

зразка Fо, хоч остання поступово зменшується по мірі деформації зразка.

Більш точне уявлення про напруження у зразку дають діаграми дійсних

напружень (рис. 2,б). Дійсні напруження Si = Pi/Fi визначають за

навантаженням Рi та площею поперечного перерізу Fi у даний момент

випробувань. Приблизно до точки в (див. рис.1. 2) різниця між дійсними

й умовними напруженнями не велика і Sb b. Потім дійсні напруження

збільшуються, досягаючи максимального значення Sk у момент, який

передує руйнуванню. Під час випробувань на розтяг, крім характеристик

міцності, визначають і характеристики пластичності.

20.

Пластичність – здатність тіла (металу) до пластичноїдеформації, тобто здатність отримувати залишкові

зміни форми та розмірів без порушення суцільності.

Ці властивості використовують у процесі обробки

металів тиском. Характеристиками пластичності є

відносне подовження та відносне звуження.

21.

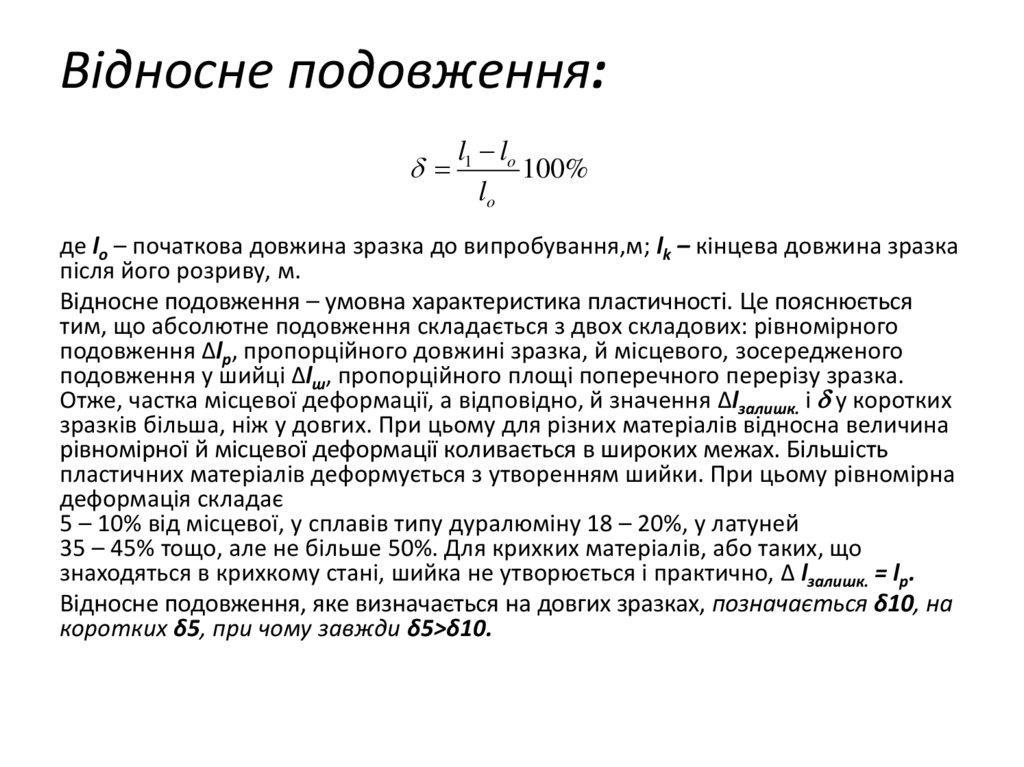

Відносне подовження:l1 lo

100%

lo

де lo – початкова довжина зразка до випробування,м; lk – кінцева довжина зразка

після його розриву, м.

Відносне подовження – умовна характеристика пластичності. Це пояснюється

тим, що абсолютне подовження складається з двох складових: рівномірного

подовження ∆lp, пропорційного довжині зразка, й місцевого, зосередженого

подовження у шийці ∆lш, пропорційного площі поперечного перерізу зразка.

Отже, частка місцевої деформації, а відповідно, й значення ∆lзалишк. і у коротких

зразків більша, ніж у довгих. При цьому для різних матеріалів відносна величина

рівномірної й місцевої деформації коливається в широких межах. Більшість

пластичних матеріалів деформується з утворенням шийки. При цьому рівномірна

деформація складає

5 – 10% від місцевої, у сплавів типу дуралюміну 18 – 20%, у латуней

35 – 45% тощо, але не більше 50%. Для крихких матеріалів, або таких, що

знаходяться в крихкому стані, шийка не утворюється і практично, ∆ lзалишк. = lр.

Відносне подовження, яке визначається на довгих зразках, позначається δ10, на

коротких δ5, при чому завжди δ5>δ10.

22.

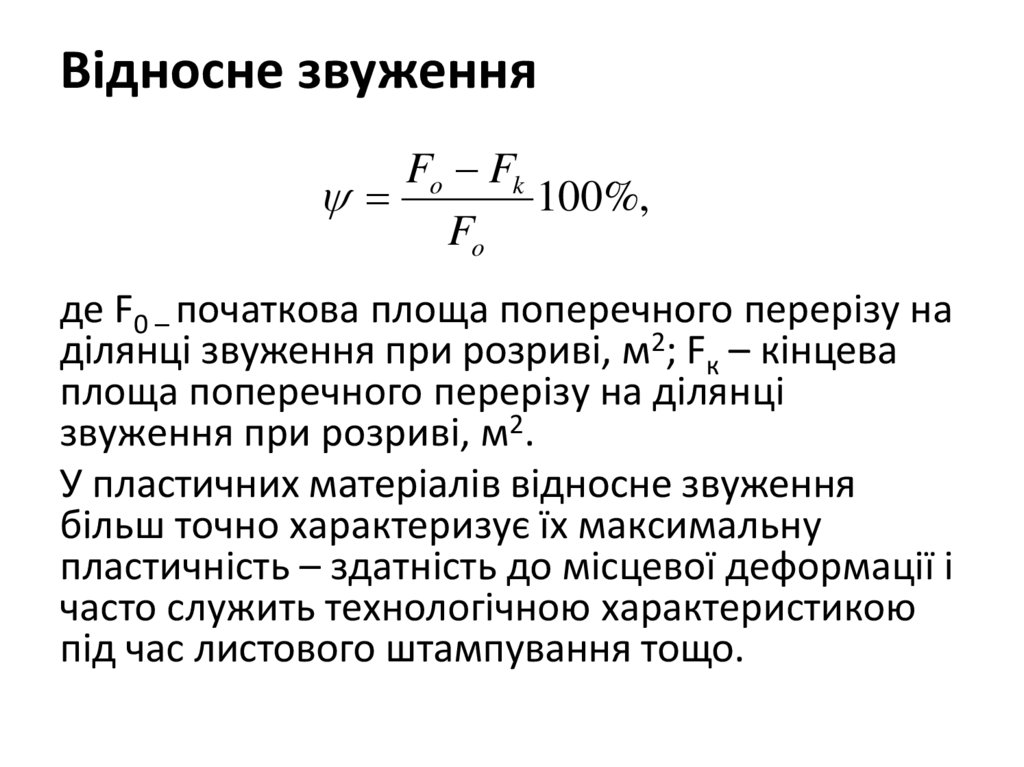

Відносне звуженняFo Fk

100%,

Fo

де F0 – початкова площа поперечного перерізу на

ділянці звуження при розриві, м2; Fк – кінцева

площа поперечного перерізу на ділянці

звуження при розриві, м2.

У пластичних матеріалів відносне звуження

більш точно характеризує їх максимальну

пластичність – здатність до місцевої деформації і

часто служить технологічною характеристикою

під час листового штампування тощо.

23.

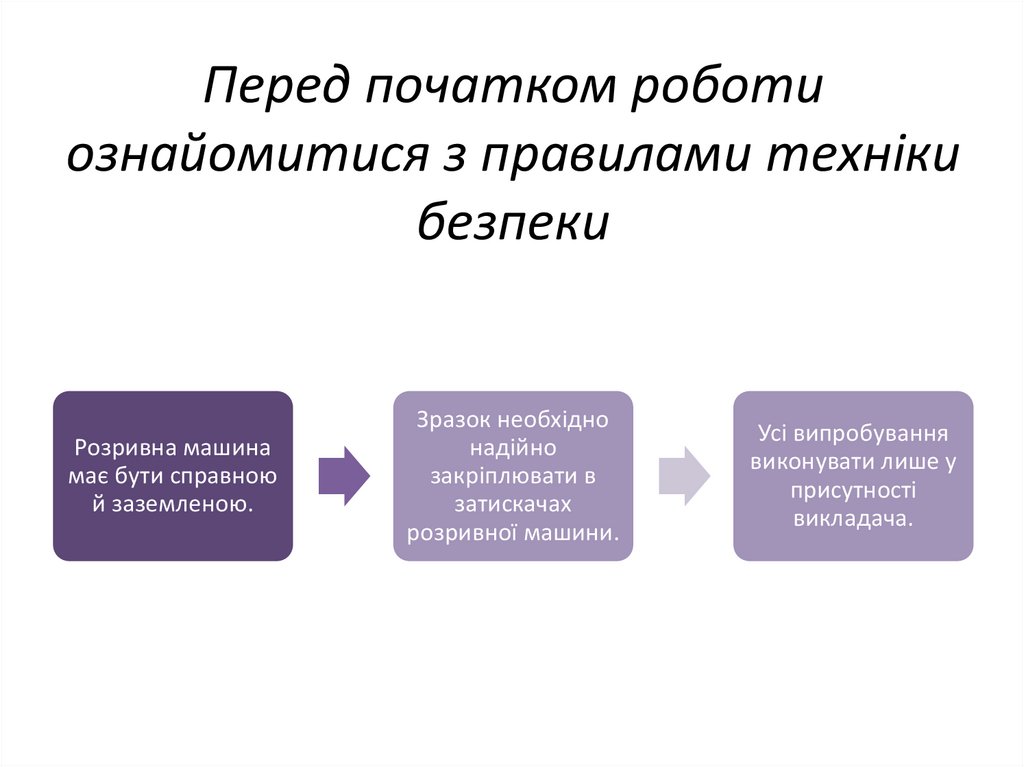

Перед початком роботиознайомитися з правилами техніки

безпеки

Розривна машина

має бути справною

й заземленою.

Зразок необхідно

надійно

закріплювати в

затискачах

розривної машини.

Усі випробування

виконувати лише у

присутності

викладача.

24.

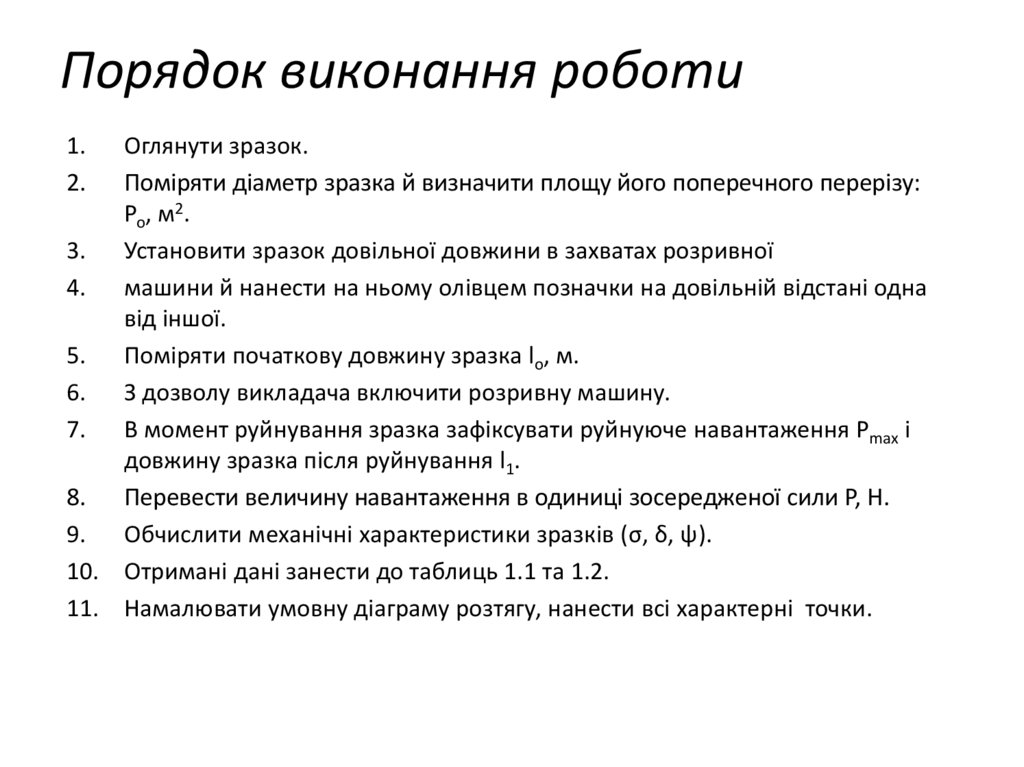

Порядок виконання роботи1.

2.

Оглянути зразок.

Поміряти діаметр зразка й визначити площу його поперечного перерізу:

Po, м2.

3. Установити зразок довільної довжини в захватах розривної

4. машини й нанести на ньому олівцем позначки на довільній відстані одна

від іншої.

5. Поміряти початкову довжину зразка lо, м.

6. З дозволу викладача включити розривну машину.

7. В момент руйнування зразка зафіксувати руйнуюче навантаження Pmax i

довжину зразка після руйнування l1.

8. Перевести величину навантаження в одиниці зосередженої сили Р, Н.

9. Обчислити механічні характеристики зразків (σ, δ, ψ).

10. Отримані дані занести до таблиць 1.1 та 1.2.

11. Намалювати умовну діаграму розтягу, нанести всі характерні точки.

25.

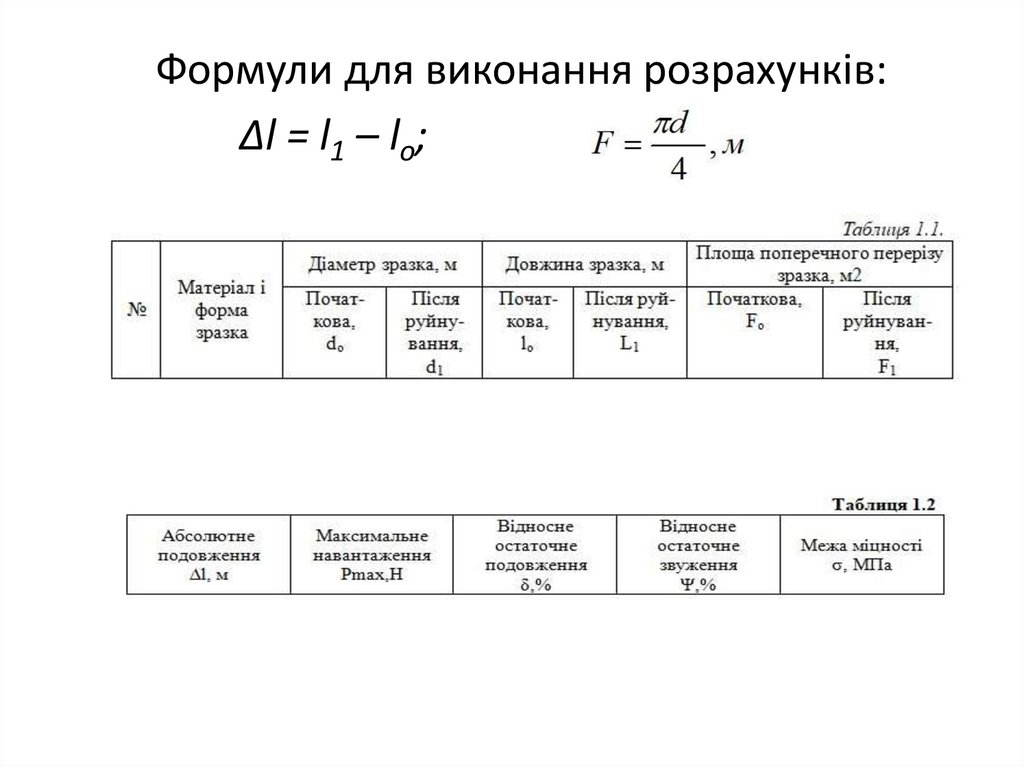

Формули для виконання розрахунків:∆l = l1 – lo;

26.

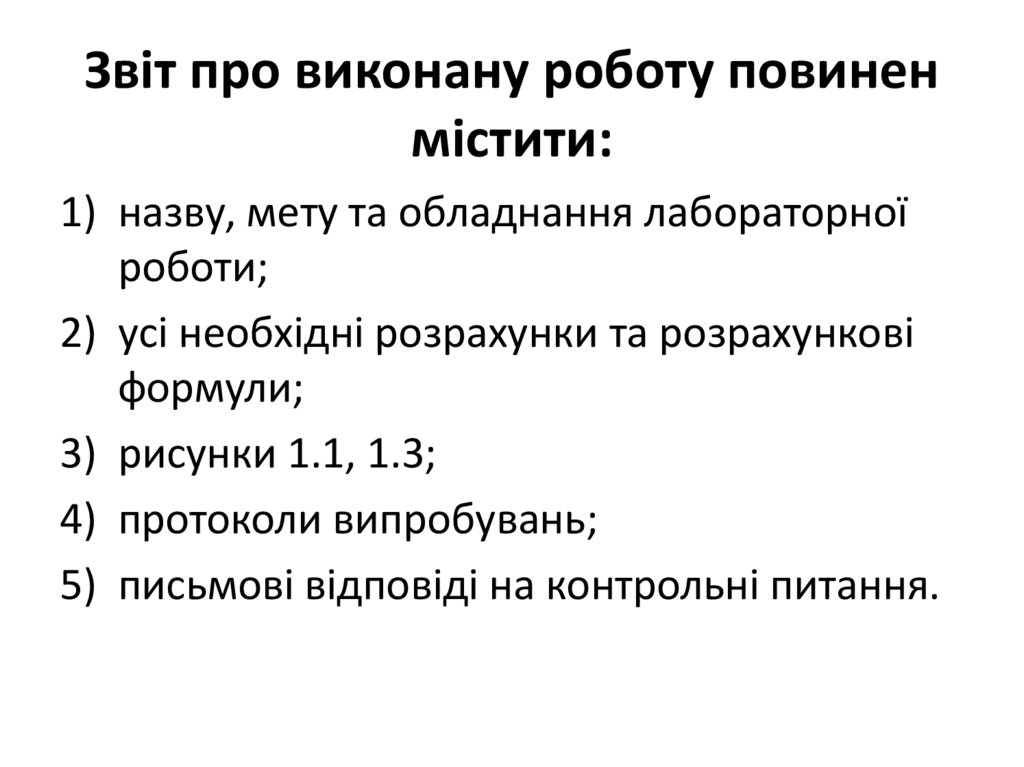

Звіт про виконану роботу повиненмістити:

1) назву, мету та обладнання лабораторної

роботи;

2) усі необхідні розрахунки та розрахункові

формули;

3) рисунки 1.1, 1.3;

4) протоколи випробувань;

5) письмові відповіді на контрольні питання.

27.

Контрольні питання1.

2.

3.

4.

5.

6.

7.

8.

9.

10.

11.

12.

13.

Назвіть основні методи випробування механічних властивостей

металів.

З якою метою будується умовна діаграма розтягу? У чому полягає її

умовність?

Назвіть характерні точки та ділянки на умовній діаграмі розтягу.

Дайте визначення пластичності, як вона впливає на властивості

металів?

Які фактори впливають на механічні властивості сталі?

Дайте визначення межі пропорційності, пружності, текучості,

міцності.

Дайте визначення істинного опору руйнуванню. Надайте його

характеристику.

Дайте визначення теоретичної межі пропорційності.

Дайте визначення умовної меж пропорційності.

Дайте визначення теоретичної межі пружності.

Дайте визначення фізичної межі текучості.

Які фактори впливають на пластичність?

Які зразки використовують для проведення випробувань на розтяг?

mechanics

mechanics