Similar presentations:

Автоматизированная система управления ресурсосберегающей эксплуатацией и ремонтом подвижного состава АСУ БЭР™ МВПС КОМПАКС®

1.

Автоматизированная система управлениябезопасной ресурсосберегающей эксплуатацией

и ремонтом подвижного состава

АСУ БЭР™ МВПС КОМПАКС®

Заместитель начальника Департамента поддержки и

продвижения систем, к.т.н. Казарин Денис Викторович

2.

План презентации1. Проблемы эксплуатации моторвагонного подвижного состава

2. АСУ БЭРТМ МВПС КОМПАКС® инновационный стопроцентный

российский продукт – комплексно и системно решающий проблемы

эксплуатации моторвагонного подвижного состава

3. Бортовая система мониторинга технического состояния оборудования

электропоезда КОМПАКС®-ЭКСПРЕСС-3

4. Стационарная система комплексной диагностики секций электропоездов

КОМПАКС®-ЭКСПРЕСС-ТР3

5. Стендовые системы контроля качества производства и ремонта основных

узлов и агрегатов моторвагонного подвижного состава КОМПАКС®-РПП,

КОМПАКС®-ЭКСПРЕСС, КОМПАКС®-АГРЕГАТ

6. Технология управления безопасной ресурсосберегающей эксплуатацией и

ремонтом моторвагонного подвижного состава на основе АСУ БЭРТМ МВПС

КОМПАКС®

7. Предложения по организации в Октябрьской Дирекции моторвагонного

подвижного состава технологии управления безопасной ресурсосберегающей

эксплуатацией и ремонтом парка подвижного состава на основе АСУ БЭРТМ

МВПС КОМПАКС®

3.

Проблемы эксплуатациимоторвагонного подвижного состава

Высокая интенсивность отказов

подвижного состава в эксплуатации

технических

средств

Высокая сложность поиска и устранения отказов

технических средств подвижного состава в эксплуатации

Недостаточная эксплуатационная готовность подвижного

состава

Недостаточный

персонала

уровень

исполнительской

дисциплины

Высокий уровень эксплуатационных затрат на содержание

подвижного состава

4.

Причина проблем эксплуатациимоторвагонного подвижного состава

Недостаточная наблюдаемость!

1. Отсутствие наблюдаемости безопасности процессов эксплуатации и

ремонта подвижного состава

2. Отсутствие наблюдаемости безопасности процессов зарождения и

развития неисправностей в узлах и агрегатах подвижного состава

3. Отсутствие объективности контроля исполнительской дисциплины

персонала по безопасной эксплуатации и ремонту подвижного состава

5.

Решение проблем эксплуатации эксплуатациимоторвагонного подвижного состава

СТАБИЛЬНОСТЬ

УПРАВЛЕНИЕ

БЕЗОПАСНОСТЬ

Достижение

Стабильности,

Т3+Т4

НАДЕЖНОСТЬ

ЦИКЛ

Безопасности и Бесперебойности

Т1+Т2+Т3+Т4 = Т0

железнодорожных

пригородных

Т0 < TCRITICAL

пассажирских перевозок

возможно при наличии

Наблюдаемости

и

Управляемости!

НАБЛЮДЕНИЕ

НАБЛЮДЕНИЕ

Т1+Т2

T1 – подготовка оборудования к диагностике, измерения; T2 – формулировка и

документирование диагностических предписаний; T3 – управление действиями персонала; T4 –

коррекция действий персонала; Tcritical – наиболее короткий интервал развития неисправности

в оборудовании; To – интервал мониторинга состояния оборудования в реальном времени

6.

АСУ БЭРТМ МВПС КОМПАКС® инновационныйстопроцентный российский продукт

Автоматизированная

система

управления

безопасной

ресурсосберегающей эксплуатацией и ремонтом моторвагонного подвижного состава – АСУ БЭРТМ МВПС КОМПАКС®

Цель создания, развития и применения АСУ БЭРТМ МВПС

КОМПАКС®

–

обеспечение

безопасности

и

бесперебойности функционирования железнодорожного

транспорта на основе эффективного управления техническим

состоянием оборудования подвижного состава по результатам

непрерывного автоматического мониторинга неисправностей

в реальном времени

7.

АСУ БЭРТМ МВПС КОМПАКС® инновационныйстопроцентный российский продукт

8.

АСУ БЭРТМ МВПС КОМПАКС® инновационныйстопроцентный российский продукт

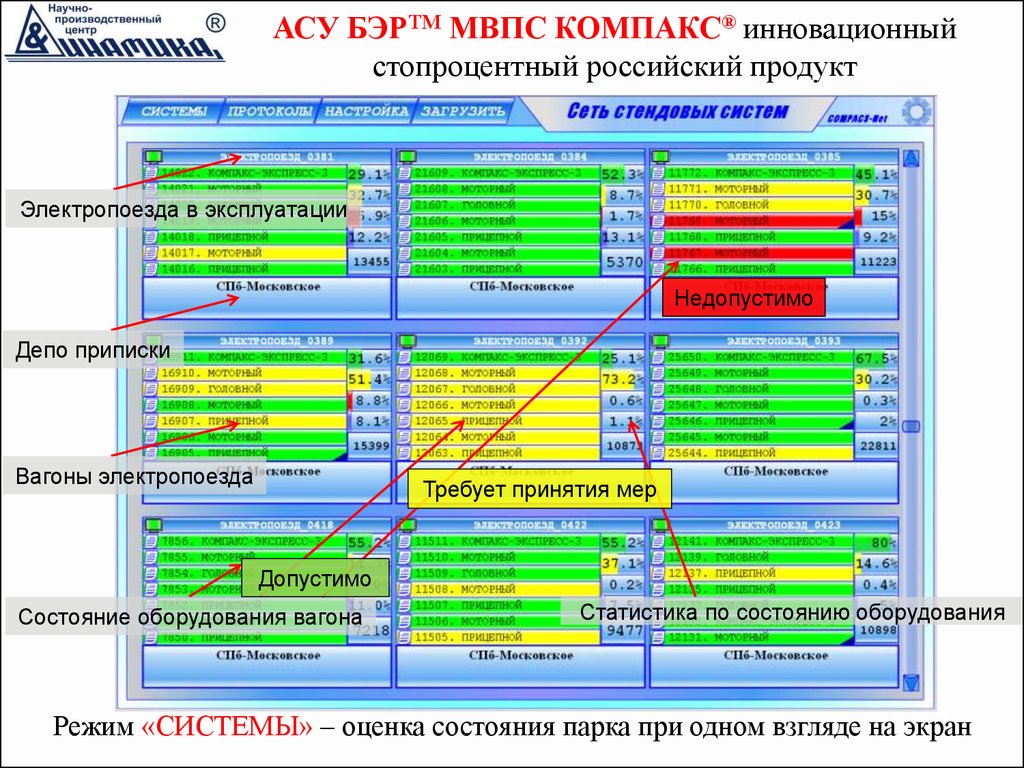

Электропоезда в эксплуатации

Недопустимо

Депо приписки

Вагоны электропоезда

Требует принятия мер

Допустимо

Состояние оборудования вагона

Статистика по состоянию оборудования

Режим «СИСТЕМЫ» – оценка состояния парка при одном взгляде на экран

9.

АСУ БЭРТМ МВПС КОМПАКС® инновационныйстопроцентный российский продукт

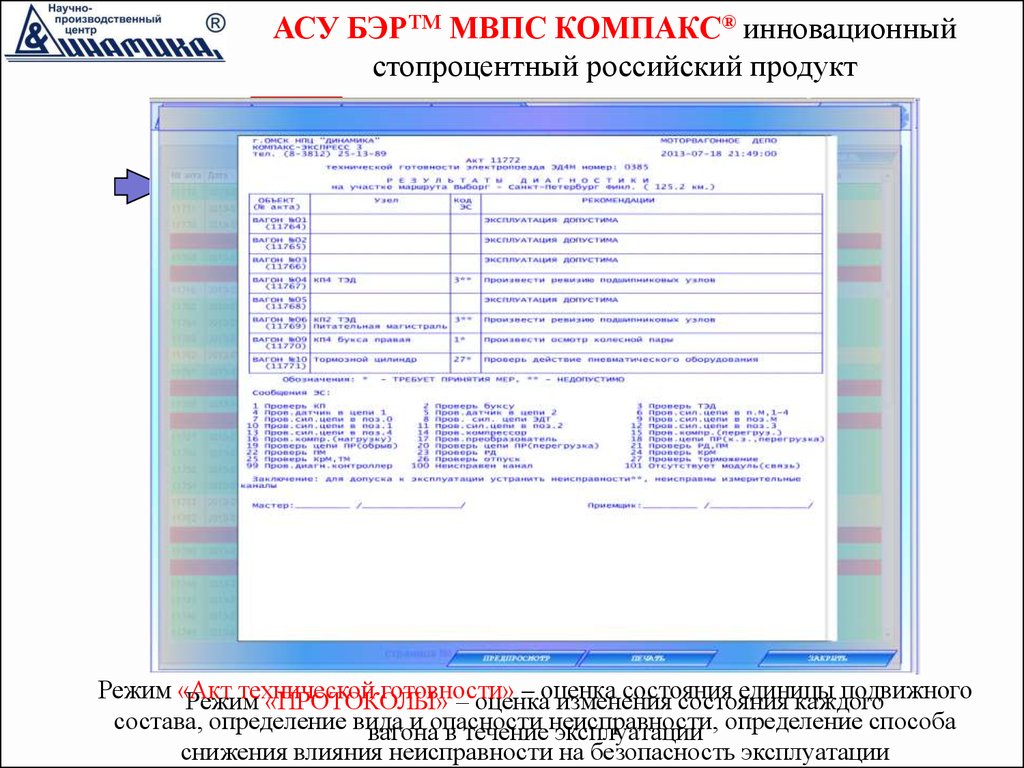

Режим «Акт

технической

готовности»

– оценка

состояния

единицы

подвижного

Режим

«ПРОТОКОЛЫ»

– оценка

изменения

состояния

каждого

состава, определение вида

и опасности

вагона

в течениенеисправности,

эксплуатации определение способа

снижения влияния неисправности на безопасность эксплуатации

10.

АСУ БЭРТМ МВПС КОМПАКС® инновационныйстопроцентный российский продукт

Объединяет системы мониторинга и диагностики КОМПАКС® в

рамках депо, дирекции и компании в целом и обеспечивает:

Повышение техногенной безопасности на

железнодорожном транспорте

Повышение межремонтного пробега

Снижение длительности простоя в ремонтах

Повышение производительности труда и

снижение эксплуатационных расходов

11.

Основные компонентыАСУ БЭРТМ МВПС КОМПАКС®

12.

Бортовая система мониторинга технического состоянияэлектропоезда КОМПАКС® -ЭКСПРЕСС-3

Скорость

Режим

Ethernet-технология до 1Гб/с!

Мониторинг неисправностей оборудования электропоезда ведется более чем по 7500

диагностическим признакам, получаемым в реальном времени одновременно с 243

датчиков. Количество диагностических признаков на каждый узел составляет 54.

13.

Бортовая система мониторинга технического состоянияэлектропоезда КОМПАКС® -ЭКСПРЕСС-3

Размещение диагностического контроллера на панели

пульта помощника машиниста

14.

Бортовая система мониторинга технического состоянияэлектропоезда КОМПАКС® -ЭКСПРЕСС-3

Условное обозначение неисправного узла,

Наименование узла

указание места неисправности

Индикаторы уровня опасности неисправности

УказаниеВид

к действиям

неисправности

15.

Бортовая система мониторинга технического состоянияэлектропоезда КОМПАКС® -ЭКСПРЕСС-3

Кнопки управления

Режим

«ТРЕНД» режим

- анализ

тенденций

изменения

Расширенный

– режим

«МОНИТОР»

Режим

«АНАЛИЗ»

- спектральный

анализ сигналов

диагностических признаков во времени

16.

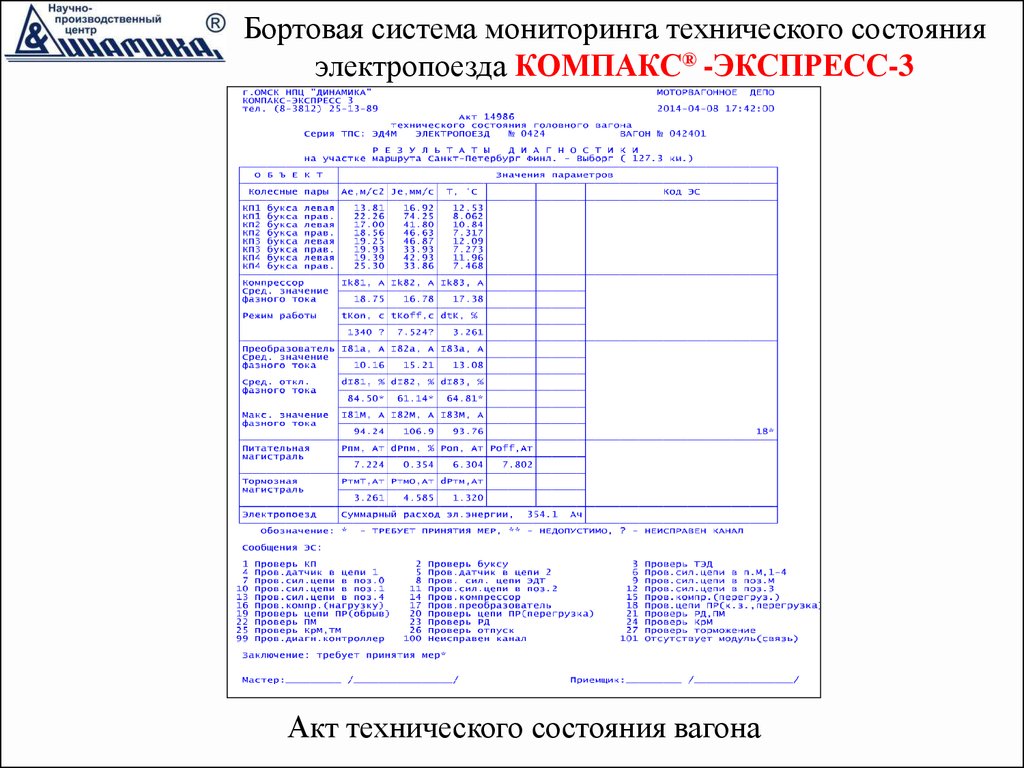

Бортовая система мониторинга технического состоянияэлектропоезда КОМПАКС® -ЭКСПРЕСС-3

Акт технического состояния вагона

17.

Бортовая система мониторинга технического состоянияэлектропоезда КОМПАКС® -ЭКСПРЕСС-3

Идентификаторы вагона

Указания к действиям

персонала

Условное обозначение

неисправного узла

Обозначение уровня

опасности неисправности

Коды экспертных

сообщений

Расшифровки

экспертных сообщений

Ответственный персонал

Заключение

Акт технического состояния электропоезда

18.

Бортовая система мониторинга технического состоянияэлектропоезда КОМПАКС® -ЭКСПРЕСС-3

Практический пример автоматического обнаружения неисправности

тягового электродвигателя

3 месяца до отказа!

!

!

2 дня до отказа!

Отказ подтвержден!

замена ТЭД

19.

Стационарная система комплексной диагностикисекций электропоездов КОМПАКС® -ЭКСПРЕСС-ТР3

Подсистема диагностики колесно-моторных

блоков

Подсистема диагностики изоляции

высоковольтных электрических цепей

Подсистема диагностики токоприемника

Подсистема

диагностики

пневматической

Продолжительность

полного

цикла комплексных

тормозной

испытаний системы

не превышает трех часов!

Подсистема диагностики электрических цепей

управления

Подсистема диагностики силовых электрических

цепей

Подсистема диагностики вспомогательных

электрических цепей

20.

Стационарная система комплексной диагностикисекций электропоездов КОМПАКС® -ЭКСПРЕСС-ТР3

Система обеспечивает проведение автоматической

комплексной диагностики секций электропоездов 15

различных серий: ЭР2, ЭР2Р, ЭР2Т, ЭД2, ЭД2Т, ЭТ2, ЭТ2М,

ЭД4, ЭД4М, ЭД4МК, ЭР9Т, ЭД9, ЭД9М, ЭД9Т, ЭД9МК

21.

Стендовые системы контроля качествапроизводства и ремонта основных узлов и

агрегатов моторвагонного подвижного состава:

-

-

-

Система

вибродиагностики

колесно-моторных

блоков электропоездов КОМПАКС®-ЭКСПРЕСС

Участок входного контроля подшипников качения

на базе системы диагностики КОМПАКС®-РПП

Система диагностики узлов и агрегатов на

участках ремонта и испытаний КОМПАКС®-АГРЕГАТ

22.

Система вибродиагностики колесно-моторныхблоков электропоездов КОМПАКС®-ЭКСПРЕСС

• оперативная оценка качества обслуживания и ремонта

колесно-моторных блоков электропоездов без выкатки

• выявление скрытыхвыносной

дефектов подшипников,

шестерен

блок синхронных

редукторов, балансировки,

центровкивибрации

и крепления узлов,

измерений

качества и недостатка смазки

• автоматическая диагностика, не требующая участия

оператора в процессе измерения и формирования заключения

о техническом состоянии колесно-моторных блоков

• минимальные требования к оператору

• единая нормативная база вибропараметров для всех

регионов страны

• самодиагностики датчиков, их установки на объект,

кабельных сетей и всего процесса измерения в целом

23.

Система диагностики узлов и агрегатов на участкахремонта и испытаний КОМПАКС®-АГРЕГАТ

Участок ремонта КРБ

Участок ремонта колесных пар

Участок испытаний тяговых

двигателей

Участок ремонта пантографов

Пульт оператора

Участок

входного

контроля

подшипников

Участки ремонта вспомогательных машин

(преобразователи, компрессоры)

24.

Участок входного контроля подшипников на базесистемы диагностики КОМПАКС®-РПП

предназначен для проведения входного контроля, поставляемых на предприятие

подшипников, проведения их промывки, дефектации, размагничивания,

диагностирования, а также консервации.

25.

Преимущества систем КОМПАКС®• Законченное решение по организации комплексной автоматической

оценки технического состояния ответственных узлов электропоездов

на различных этапах жизненного цикла с помощью единых

программно-аппаратных средств

• Автоматическая экспертная система, обеспечивающая:

• высокую достоверность диагноза

• высокую пропускную способность стационарных систем по

сравнению с переносными приборами более, чем в 10 раз

• высокую оперативность постановки диагноза с выдачей

заключения непосредственно после проведения испытаний

• Единые интерфейсы и формы представления данных

• Встроенные функции самодиагностики датчиков, линий связи,

измерительных модулей и целостности программного обеспечения

• Автоматическая передача результатов испытаний в диагностическую

сеть предприятия ответственному персоналу и руководству

• Высокая надежность, расширенный температурный диапазон,

вандалозащищенное исполнение

26.

АСУ БЭРТМ МВПС КОМПАКС®российский, инновационный, удобный и

высокотехнологичный инструмент для реализации

технологии управления безопасной

ресурсосберегающей эксплуатацией и ремонтом

подвижного состава на основе мониторинга

неисправностей

27.

Технология управления безопаснойресурсосберегающей эксплуатацией и ремонтом

моторвагонного подвижного состава на основе

АСУ БЭРТМ МВПС КОМПАКС®

Обслуживание и ремонт оборудования подвижного состава,

контролируемого с помощью систем мониторинга и

диагностики КОМПАКС®, осуществляется только тогда и только в

том объеме, который требуется в данное время для обеспечения

безопасной эксплуатации подвижного состава в период между

примыкающими актами оценки технического состояния

28.

Реализация технология управления на основеАСУ БЭРТМ МВПС КОМПАКС®

Эксплуатация

КОМПАКС®-ЭКСПРЕСС-3

Compacs-Radio-Net®

БСМ:

БСМ: Состояние

СостояниеНОРМА

ТПМ

Уменьшение объема Нет

выполняемых работ!

Срок планового

захода в депо?

КОМПАКС®-ЭКСПРЕСС-ТР3

Да

Текущий ремонт

Депо

Приемка в

эксплуатацию

®-ЭКСПРЕСС-ТР3

Штатная безаварийнаяКОМПАКС

эксплуатация!

КОМПАКС®-ЭКСПРЕСС

СТД:

СТД: Состояние

СостояниеНОРМА

НДП

ТПМ

СТД: Состояние

НОРМА

КОМПАКС®-АГРЕГАТ

Замена

и/или

ремонт узлов

Обслуживание,

ремонт

и регулировка

Подменный фонд новых,

в

состоянии

НДП

испытанных узлов

узлов в состоянии ТПМ

Устранение дефектов

БСМ – бортовая система мониторинга КОМПАКС®-ЭКСПРЕСС-3

-диагностика

-углубленная оборудования,

диагностика не

контролируемого

БСМ

оборудования в состоянии

ТПМ

-диагностика оборудования, не

-обслуживание

ремонт

контролируемогоиБСМ

оборудования, не контролируемого системами мониторинга и

диагностики

СТД – системы технической диагностики КОМПАКС®

29.

Реализация технология управления на основеАСУ БЭРТМ МВПС КОМПАКС®

Эксплуатация

КОМПАКС®-ЭКСПРЕСС-3

Оперативное

®-РПП

изменение

режима

КОМПАКС

управления!

Сводный перечень работ и узлов

Compacs-Radio-Net®

БСМ: Состояние

Состояние

НДП

БСМ:

НОРМА

Постановка на

ремонт в депо

Compacs-Net®

Депо

Приемка в эксплуатацию

Решение о

постановке на

ремонт в депо

Подшипники

Выходной

Монтаж

РЕМОНТ

контроль

агрегатов

Исправные

агрегаты

Неисправные

агрегаты

КОМПАКС®-АГРЕГАТ

контроль

качества

ремонта

диагностика

оборудования

доводка, точная настройка

Подменный фонд

СТД: Состояние НОРМА

исправных

агрегатов

Замена

Ремонт

агрегатов

Неисправные

агрегаты

агрегатов

Подменный фонд

исправных агрегатов

КОМПАКС®-ЭКСПРЕСС-ТР3

КОМПАКС®-ЭКСПРЕСС

30.

Технология управления на основеАСУ БЭРТМ МВПС КОМПАКС®

Реализуется путем комплексного применения систем

мониторинга и диагностики КОМПАКС®, функционирующих на

этапах эксплуатационной стадии жизненного цикла

подвижного состава и входящего в их состав оборудования, и

обеспечивает:

Повышение техногенной безопасности

Повышение межремонтного пробега

Снижение длительности простоя в ремонтах

Повышение производительности труда и

снижение эксплуатационных расходов

31.

Эффективность технология управления на основеАСУ БЭРТМ МВПС КОМПАКС®

Экономия за счет снижения затрат на обязательный

послеремонтный контроль, исключение испытаний

электропоездов обкаткой

Экономия за счет снижения эксплуатационных расходов в

связи с уменьшением удельной трудоемкости и

материалоемкости обслуживания и ремонта

Экономия за счет исключения ущерба от браков и

повреждений оборудования в пути следования

Экономия за счет исключения неплановых ремонтов

Экономия за счет увеличения межремонтного пробега

Прибыль от освоения дополнительного объема перевозок

высвобожденными секциями

Подтвержденный технико-экономический эффект

Годовая экономия ресурсов на один электропоезд, оборудованный

бортовой системой, составляет 25 920 тыс. руб.!

Удельная экономия ресурсов на каждую продиагностированную секцию,

прошедшую ремонт в объеме ТР-2 (ТР-3), 80 тыс. руб.!

При объеме ремонта в депо 200 секций экономия 16 000 тыс. руб.!

32.

Эффективность технология управления на основеАСУ БЭРТМ МВПС КОМПАКС®

Эффективность подтверждена более чем 30 отзывами

эксплуатирующих организаций и актами подтверждения

результатов мониторинга и диагностирования

33.

Инновационность систем мониторинга идиагностики КОМПАКС®

Инновационность технических решений, алгоритмов и

программ, реализованных в системах мониторинга и

диагностики, подтверждена 25 патентами на изобретения,

промышленные образцы и свидетельствами об

официальной регистрации программ для ЭВМ!

34.

План отработки прогрессивной технологииэксплуатации, обслуживания и ремонта электропоездов

1. Сформировать комплексную бригаду по отработке технологии на ОктДМВ во главе с

главным инженером дирекции, руководства депо (ТЧ-10 (СПб-Московское) – эксплуатация и

ТР-1; ТЧ-6 (Крюково) – ТР-2; ТЧ-15 (СПб-Балтийский) – ТР-3) и представителей НПЦ

«Динамика».

2. Подготовить временный регламент по эксплуатации, обслуживанию и ремонту

электропоездов по новой технологии и технико-экономическое обоснование.

3. Выйти с инициативой по проведению экспериментальной отработки на базе

Октябрьской Дирекции моторвагонного подвижного состава на НТС РЖД, включить тему в

план НТР РЖД на 2015 – 2017 гг..

4. Назначить из электропоездов Дирекции две группы – опытную и контрольную (по 7

единиц в каждой)

Критерии отбора в группу:

наличие бортовой системы мониторинга КОМПАКС®-ЭКСПРЕСС-3

пробег после ТР-3 не более 10 000 км (4 единицы)

пробег после ТР-2 не более 10 000 км (3 единицы)

5. Ввести в действие временный регламент и обеспечить по нему эксплуатацию опытной

группы электропоездов.

6. Обеспечивать регистрацию показаний систем мониторинга и диагностики при

эксплуатации, входном и выходном контроле электропоездов опытной и контрольной групп,

записи в журналах ремонта и технического состояния подвижного состава и учет стоимости

ремонта и обслуживания.

7. В процессе отработки вести сравнительный анализ комплекса показаний. Оценить

достигаемую эффективность эксплуатации электропоездов по новой технологии.

35.

Организация прогрессивной технологииэксплуатации, обслуживания и ремонта электропоездов

1. При наступлении плановых сроков проведения текущих ремонтов (ТР-1, ТР-2,

ТР-3) обеспечивать стопроцентный входной контроль опытной и контрольной

групп электропоездов с применением стационарных систем комплексной

диагностики КОМПАКС®-ЭКСПРЕСС-ТР3 в соответствующих депо.

2. Регистрировать

количественные

показатели

технического

состояния

оборудования электропоездов по данным бортовых систем мониторинга,

стационарных систем диагностики, замечаний персонала к работе

оборудования.

3. Для контрольной группы обеспечивать проведение обслуживания и ремонта в

объеме, предусмотренном действующей системой ремонта.

4. Для опытной группы обеспечивать проведение обслуживания и ремонта тех

узлов,

состояние

которых

по

показаниям

систем

признано

не

удовлетворительным, а также узлов, состояние которых не контролируется

системами.

5. В

процессе

обслуживания

и

ремонта

регистрировать

показания,

характеризующие фактическое состояние обслуженных узлов.

6. Обеспечивать стопроцентный выходной контроль опытной и контрольной

групп электропоездов после обслуживания и ремонта на стационарных

системах комплексной диагностики с регистрацией показаний.

7. Регистрировать

количественные

показатели

технического

состояния

оборудования электропоездов по данным бортовых систем мониторинга в

процессе эксплуатации, а также количество неисправностей узлов и агрегатов,

контролируемых системами и обнаруженных в эксплуатации.

36.

Предложения для Октябрьской Дирекциимоторвагонного подвижного состава

1. Принять план отработки технологии управления безопасной ресурсосберегающей

эксплуатацией и ремонтом электропоездов с учетом фактического технического

состояния на основе систем КОМПАКС®.

2. Распределить

проведение

входной/выходной

комплексной

диагностики

электропоездов опытной и контрольной групп между депо Дирекции следующим

образом:

- ТЧ-10 (СПб-Московское) при ТР-1 и при неплановых ремонтах;

- ТЧ-6 (Крюково) при ТР-2;

- ТЧ-15 (СПб-Балтийский) при ТР-3.

3. Осуществить внедрение системы комплексной диагностики секций электропоездов

КОМПАКС®-ЭКСПРЕСС-ТР3 в депо Санкт-Петербург-Московское на отдельной

позиции, обеспечивающей свободную постановку секций электропоездов на

диагностику без нарушения технологических процессов обслуживания и ремонта (ТР1), существующих в депо. Оснастить депо комплексом систем увязать их в сеть.

4. Сформировать предложения и замечания, которые важно учесть при разработке

развернутой программы отработки технологии и временных регламентов

эксплуатации, обслуживания и ремонта электропоездов с учетом фактического

технического состояния.

5. В период отработки технологии (3 года) обеспечить поддержание комплекса систем

КОМПАКС® в депо в работоспособном состоянии на основе фирменного сервиса,

предоставляемого НПЦ «Динамика».

37.

Что Вы получите от реализации технологии на базеАСУ БЭРТМ МВПС КОМПАКС®?

Постоянный и объективный контроль технического состояния электропоездов,

благодаря

автоматической

диагностике

и

прогнозированию

основных

неисправностей (>95-98%) оборудования электропоездов с ранним обнаружением,

полным использованием ресурса и сохранением его ремонтопригодности.

Перенос ответственности за надежность и техническую готовность

электропоездов с высшего менеджмента на уровень линейного персонала,

благодаря его своевременному автоматическому предупреждению о ближайших

неотложных действиях по управлению состоянием оборудования и автоматическому

контролю исполнения выданных диагностических предписаний путем оценки

технического состояния оборудования в реальном времени.

Максимально возможный межремонтный период эксплуатации и коэффициент

использования электропоездов, благодаря высокой технической готовности и

автоматическому формированию планов целенаправленных ремонтов в реальном

времени на основе знания фактического технического состояния оборудования.

Минимальный простой в ремонте и рациональные эксплуатационные расходы

на

техническое

обслуживание

и

ремонт

электропоездов,

благодаря

целенаправленному и своевременному проведению ремонтных работ именно того

оборудования, которое вышло из строя и именно тогда, когда ресурс его почти

полностью исчерпан.

Использование вышеперечисленных преимуществ, при организации технологии

в полном объеме, обеспечит сокращение срока возврата инвестиций в подвижной

состав как минимум вдвое.

industry

industry