Similar presentations:

Классификация холодильных машин

1.

Классификация холодильных машин.Для получения холода в холодильной технике чаще всего применяют

холодильные машины, действие которых основано на использовании

физических процессов с затратами энергии и тепла. К числу этих процессов

относят фазовые превращения веществ (парообразование, сублимация,

плавление, растворение), а также расширение сжатого газа (эффект ДжоуляТомпсона).

Среды, в которых происходят эти процессы называют хладагентами.

Они и являются рабочей средой холодильных машин. В холодильных машинах

хладагент отнимает тепло от охлаждаемой среды (тепло всегда идёт от среды,

имеющей более высокую температуру к среде с более низкой температурой), а

затем передаёт его в окружающую среду.

В зависимости от источников этой энергии холодильные машины

подразделяются на компрессорные, абсорбционные и эжекторные.

Компрессорные машины используют для переноса тепла

механическую энергию, а абсорбционные и эжекторные – тепловую. (Поэтому

абсорбционные и эжекторные машины иногда называют теплоиспользующими).

2.

На кораблях наибольшее распространение получили компрессорные,пароэжекторные и абсорбционные холодильные машины.

В пароэжекторных и абсорбционных холодильных машинах хладагентом

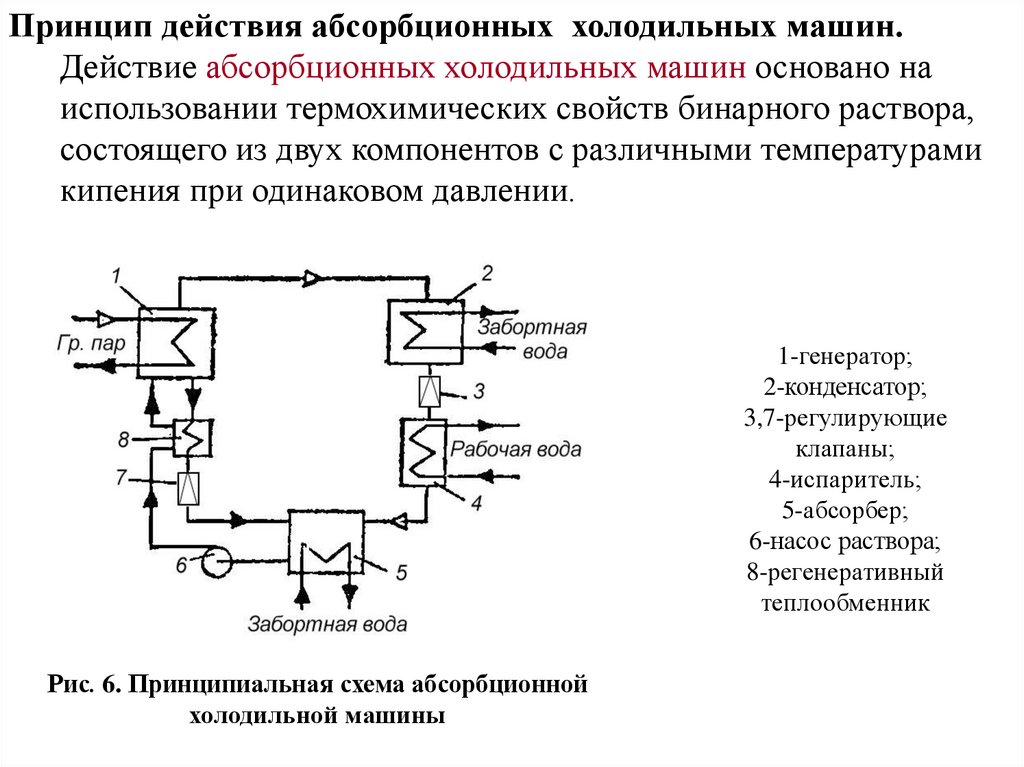

служит вода, а для получения холода используется процесс её парообразования

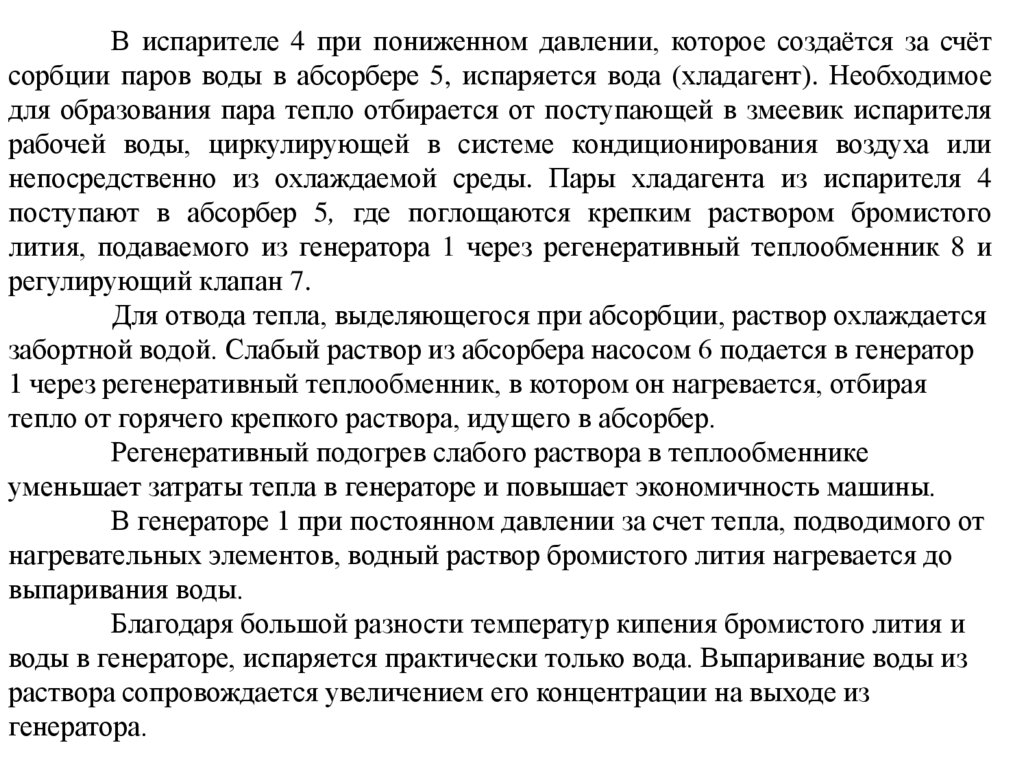

при пониженном давлении хладагента и, соответственно, при низкой температуре

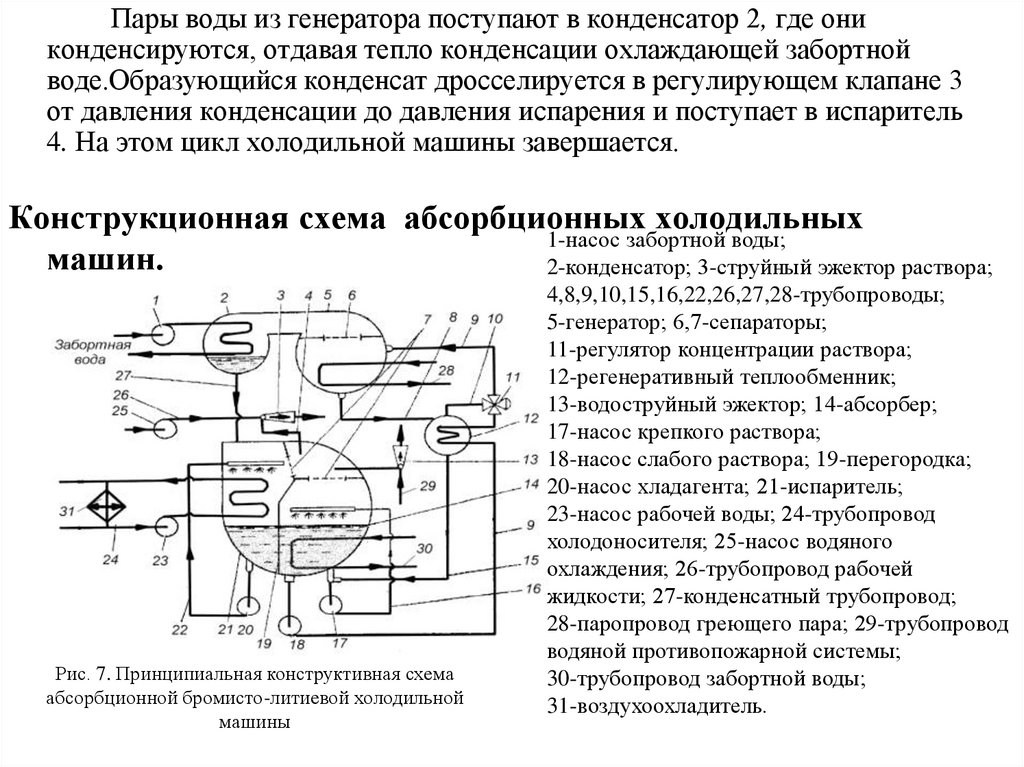

его кипения.

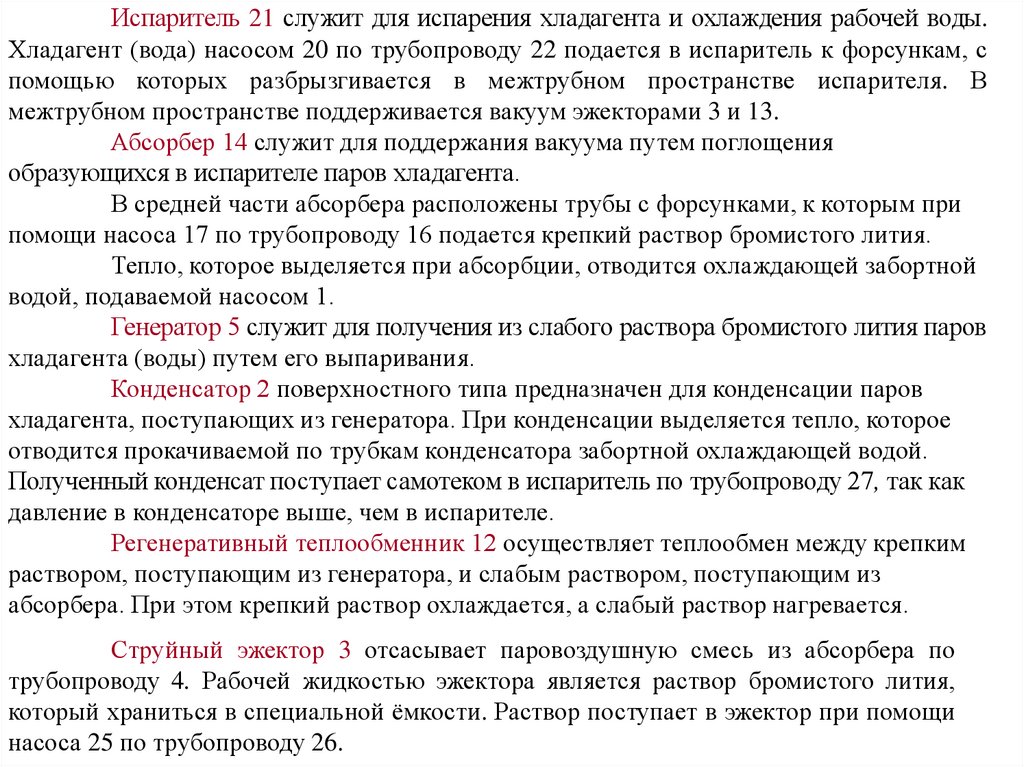

При использовании воды в качестве хладагента нельзя добиться

охлаждения сред до отрицательных температур. Поэтому пароэжекторными и

абсорбционными холодильными машинами обслуживаются, в основном,

системы кондиционирования воздуха. В паровых компрессорных холодильных

машинах в качестве хладагента чаще всего используют хладоны. Можно

использовать и другие хладагенты (СО2, аммиак) с низкой температурой

кипения, что позволяет получать низкие температуры охлаждаемых сред

3.

Характеристика хладагентов.Хладоны (хладагенты) — это вещества с низкой температурой

кипения и большой удельной холодопроизводительностью.

Они взрывобезопасны и пожаробезопасны, инертны к

конструкционным металлам, обладают повышенной текучестью и высокой

проникающей способностью.

Хладоны и смазочные масла взаимно растворимы. Вода в хладонах

растворяется плохо, а при работе холодильной машины может замерзнуть и

забить проходные отверстия в арматуре. Поэтому ее содержание в хладонах

при заполнении машины регламентируется, а в составе машины имеются

осушители, заполненные силикагелем.

По химическому составу хладоны — это фтористые, хлористые или

бромистые производные метана (СН4), этана (C2H6), пропана (С3Н3), бутана

(С4Н10). Общая химическая формула хладонов СmHnFpClqBrr, где индексы m,

п, р, q, r обозначают число атомов в молекуле, причем т m 1; р 1, а

остальные индексы могут принимать значения 0,1,2....

4.

Воздух — инертный нетоксичный газ с низкой температуройкипения и малой объемной холодопроизводительностью.

Углекислота — инертный газ, который требует высоких

давлений в цикле и поэтому используется редко.

Аммиак — бесцветный, резко и неприятно пахнущий газ, ядовит

уже при небольших концентрациях, электропроводен.

Вода — широко распространенная и нетоксичная жидкость,

обладает высокой теплотой парообразования, высокой температурой

кипения при атмосферном давлении, сравнительно высокой температурой

затвердевания.

В связи с высокой температурой кипения при атмосферном

давлении, вода может использоваться только в вакуумных

холодильных установках, где парообразование происходит при низких

давлениях, которые значительно меньше атмосферного давления.

Ввиду большого удельного объема паров воды (при её

использовании в качестве хладагента), для обеспечения

перемещения воды при работе холодильных машин необходимо

использовать высокопроизводительные насосы.

В связи с высокой температурой затвердевания воды (0°С),

холодильные машины, использующие воду, работают только при

положительных температурах испарения.

5.

Основные тенденции направления развития холодильныхмашин.

В настоящее время идет тенденция к

применению более конструктивно

упрощенных и компактных

холодильных машин.

6.

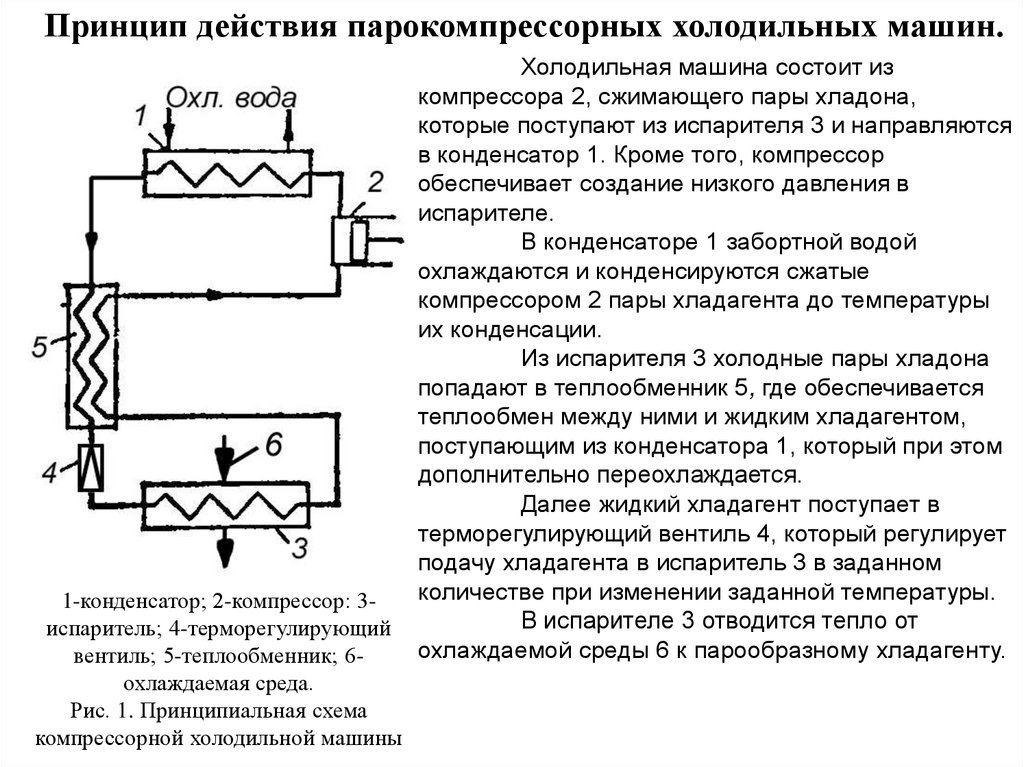

Принцип действия парокомпрессорных холодильных машин.1-конденсатор; 2-компрессор: 3испаритель; 4-терморегулирующий

вентиль; 5-теплообменник; 6охлаждаемая среда.

Рис. 1. Принципиальная схема

компрессорной холодильной машины

Холодильная машина состоит из

компрессора 2, сжимающего пары хладона,

которые поступают из испарителя 3 и направляются

в конденсатор 1. Кроме того, компрессор

обеспечивает создание низкого давления в

испарителе.

В конденсаторе 1 забортной водой

охлаждаются и конденсируются сжатые

компрессором 2 пары хладагента до температуры

их конденсации.

Из испарителя 3 холодные пары хладона

попадают в теплообменник 5, где обеспечивается

теплообмен между ними и жидким хладагентом,

поступающим из конденсатора 1, который при этом

дополнительно переохлаждается.

Далее жидкий хладагент поступает в

терморегулирующий вентиль 4, который регулирует

подачу хладагента в испаритель 3 в заданном

количестве при изменении заданной температуры.

В испарителе 3 отводится тепло от

охлаждаемой среды 6 к парообразному хладагенту.

7.

Температура жидкого хладагента перед терморегулирующим вентилем 4ниже температуры конденсации. После испарителя хладагент в виде влажного

пара подсушивается в теплообменнике до сухого насыщенного или перегретого

пара. Переохлаждение жидкого хладагента перед дросселированием

увеличивает его удельную объёмную холодопроизводительность, а подсушка

паров хладагента после испарителя исключает гидравлические удары в

компрессоре и обеспечивает увеличение его производительности за счет

уменьшения в нём объемных потерь.

Конструкционная схема парокомпрессорных холодильных

машин.

Рабочей средой в терморегулирующем вентиле является хладон 12 в

диапазоне температур от –30 до +10 oC (начало открывания вентиля от + 2

до +10 oC).

8.

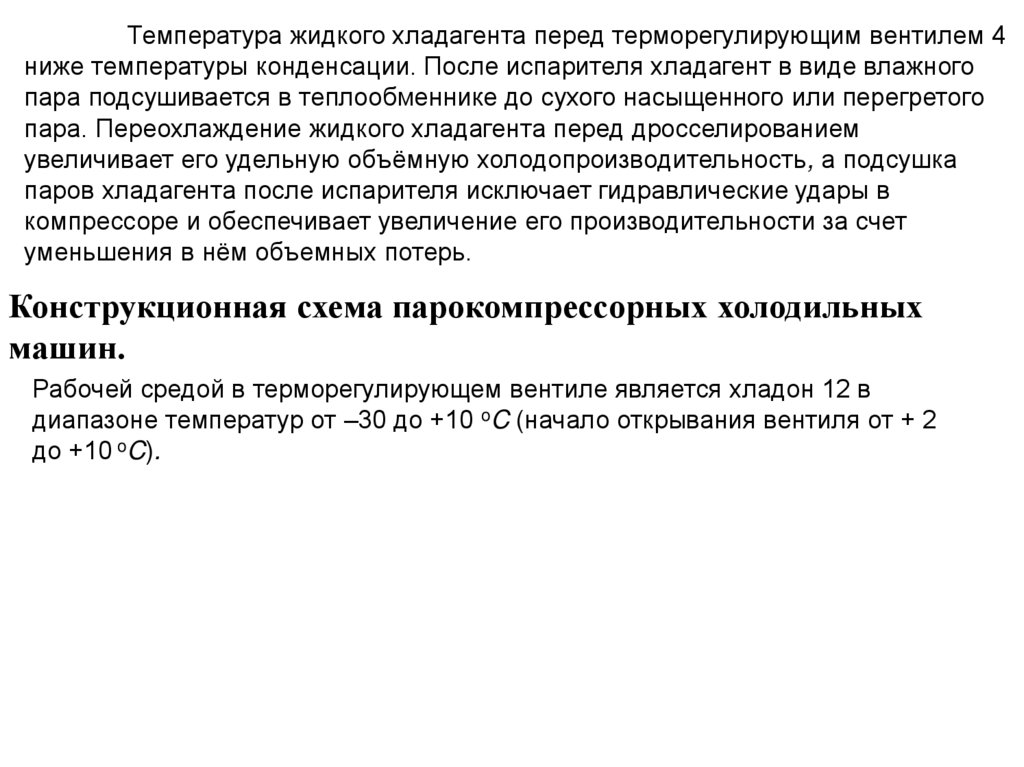

Рис. 2. Терморегулирующий вентиль1-корпус; 2-фильтр;

3-ниппель; 4-седло;

5-толкатели; 6-крышка;

7-этикетка; 8-мембрана;

9-оплётка; 10-диск;

11-капиллярная трубка;

12-клапан; 13-тарелка;

14-корпус

регулирующего

механизма; 15-пружина;

16-упор;

17-регулирующий винт;

18-термобаллон;

19-колпачковая гайка;

20-букса.

9.

Уменьшение количества хладагента в испарителе вызывает росттемпературы хладагента на выходе из испарителя. Вследствие этого

увеличится температура и давление в термочувствительной системе

терморегулирующего вентиля, которые увеличат прогиб мембраны 8.

Мембрана 8, удерживаемая крышкой 6 через толкатели 5

перемещает клапан 12 вниз от седла 4 и увеличивает пропускную

способность хладагента через него. В результате в испаритель будет

поступать больше хладагента.

Фильтр 2, установленный на ниппеле 3 обеспечивает очистку

хладагента от механических примесей.

На этикетке 7 нанесены основные сведения о

терморегулирующем вентиле. Оплётка 9 предохраняет капиллярную

трубку 11 от повреждений.

Тарелка 13 при помощи пружины 15 размещённой на упоре 16 в корпусе

14 обеспечивает удержание клапана 12 в закрытом положении при

температуре хладагента от –30 до +1 oC. При снятии колпачковой гайки 19

можно винтом 17 производить регулировку жёсткости пружины 15, а

значит и регулировку установочной температуры, при которой откроется

клапан 2.

Букса 20 обеспечивает герметичность соединения регулировочного винта

17 с пружиной 15 при снятой колпачковой гайке 19.

Термобаллон 18 устанавливают за терморегулирующим вентилем, что

позволяет при помощи капиллярной трубки 11 воздействовать на

мембрану 8 при повышении давления и температуры.

10.

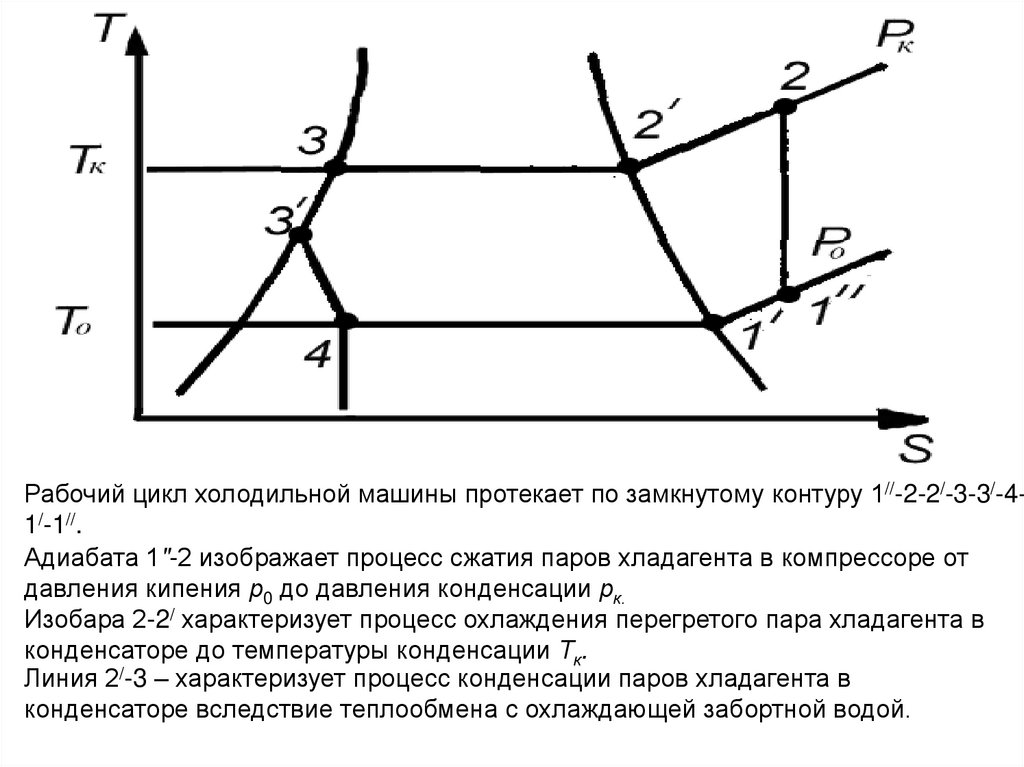

Рабочий цикл холодильной машины протекает по замкнутому контуру 1//-2-2/-3-3/-41/-1//.Адиабата 1"-2 изображает процесс сжатия паров хладагента в компрессоре от

давления кипения р0 до давления конденсации рк.

Изобара 2-2/ характеризует процесс охлаждения перегретого пара хладагента в

конденсаторе до температуры конденсации Тк.

Линия 2/-3 – характеризует процесс конденсации паров хладагента в

конденсаторе вследствие теплообмена с охлаждающей забортной водой.

11.

Отрезок 3-3/ характеризует процесс переохлаждения жидкогохладагента в теплообменнике в результате внутреннего теплообмена с

парами хладагента, выходящими из испарителя и имеющими более низкую

температуру То по сравнению с температурой, конденсации Т1.

Изоэнтальпа 3/-4 изображает процесс дросселирования хладагента в

терморегулирующем вентиле от давления конденсации рк до давления

кипения ро. Линия 4-1 характеризует процесс кипения хладагента в

испарителе при постоянной температуре и давлении.

Изобара 1/-1// изображает процесс подсушивания и перегрева в

теплообменнике влажного пара хладагента, выходящего из испарителя.

12.

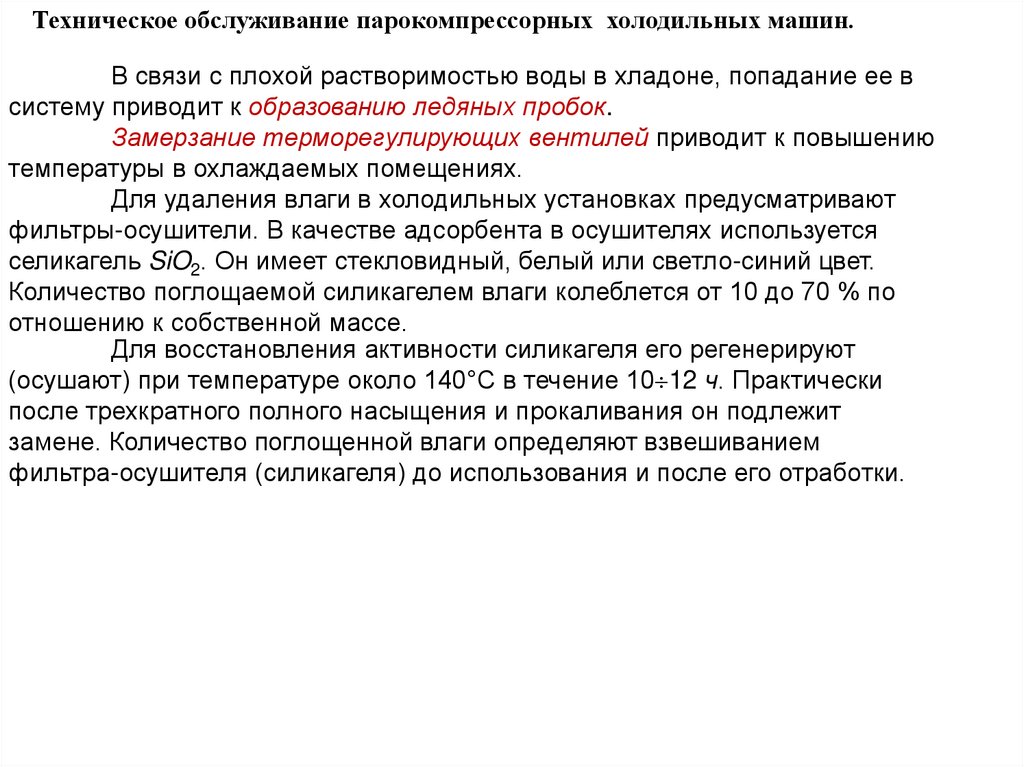

Техническое обслуживание парокомпрессорных холодильных машин.В связи с плохой растворимостью воды в хладоне, попадание ее в

систему приводит к образованию ледяных пробок.

Замерзание терморегулирующих вентилей приводит к повышению

температуры в охлаждаемых помещениях.

Для удаления влаги в холодильных установках предусматривают

фильтры-осушители. В качестве адсорбента в осушителях используется

селикагель SiO2. Он имеет стекловидный, белый или светло-синий цвет.

Количество поглощаемой силикагелем влаги колеблется от 10 до 70 % по

отношению к собственной массе.

Для восстановления активности силикагеля его регенерируют

(осушают) при температуре около 140°С в течение 10 12 ч. Практически

после трехкратного полного насыщения и прокаливания он подлежит

замене. Количество поглощенной влаги определяют взвешиванием

фильтра-осушителя (силикагеля) до использования и после его отработки.

13.

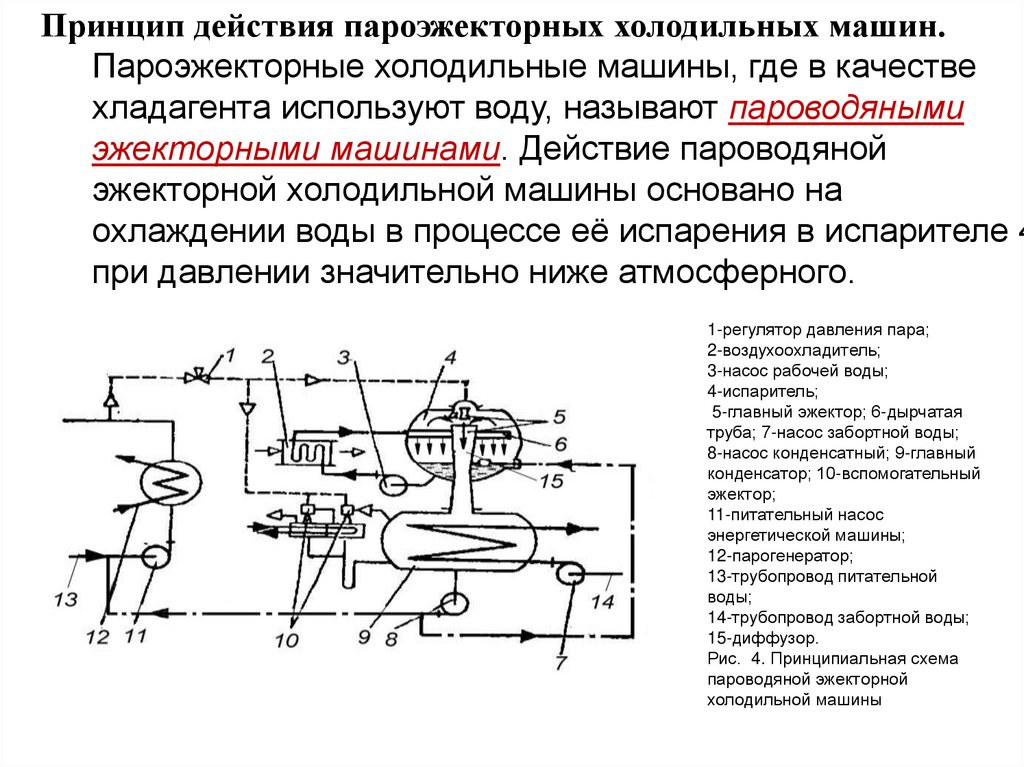

Принцип действия пароэжекторных холодильных машин.Пароэжекторные холодильные машины, где в качестве

хладагента используют воду, называют пароводяными

эжекторными машинами. Действие пароводяной

эжекторной холодильной машины основано на

охлаждении воды в процессе её испарения в испарителе 4

при давлении значительно ниже атмосферного.

1-регулятор давления пара;

2-воздухоохладитель;

3-насос рабочей воды;

4-испаритель;

5-главный эжектор; 6-дырчатая

труба; 7-насос забортной воды;

8-насос конденсатный; 9-главный

конденсатор; 10-вспомогательный

эжектор;

11-питательный насос

энергетической машины;

12-парогенератор;

13-трубопровод питательной

воды;

14-трубопровод забортной воды;

15-диффузор.

Рис. 4. Принципиальная схема

пароводяной эжекторной

холодильной машины

14.

Охлажденная в испарителе рабочая вода забирается насосом 3рабочей воды и подается в воздухоохладители системы

кондиционирования воздуха.

В результате теплообмена в воздухоохладителях между воздухом

помещений и рабочей водой, вода нагревается, а воздух

помещений охлаждается и осушается. Из воздухоохладителей

рабочая вода вновь поступает в испаритель, и цикл повторяется.

Холодный пар, образовавшийся в испарителе в результате

испарения части отепленной рабочей воды, непрерывно

отсасывается главным эжектором 5, благодаря чему в испарителе

поддерживается низкое давление.

Рабочий пар для работы эжекторов получают в парогенераторе

12, куда подают воду питательным насосом 11 энергетической

установки корабля по трубопроводу 13. Давление пара перед

соплами главных эжекторов снижают до 0,8 1,2 МПа (8 12

кгс/см2) в специальных регуляторах давления 1.

15.

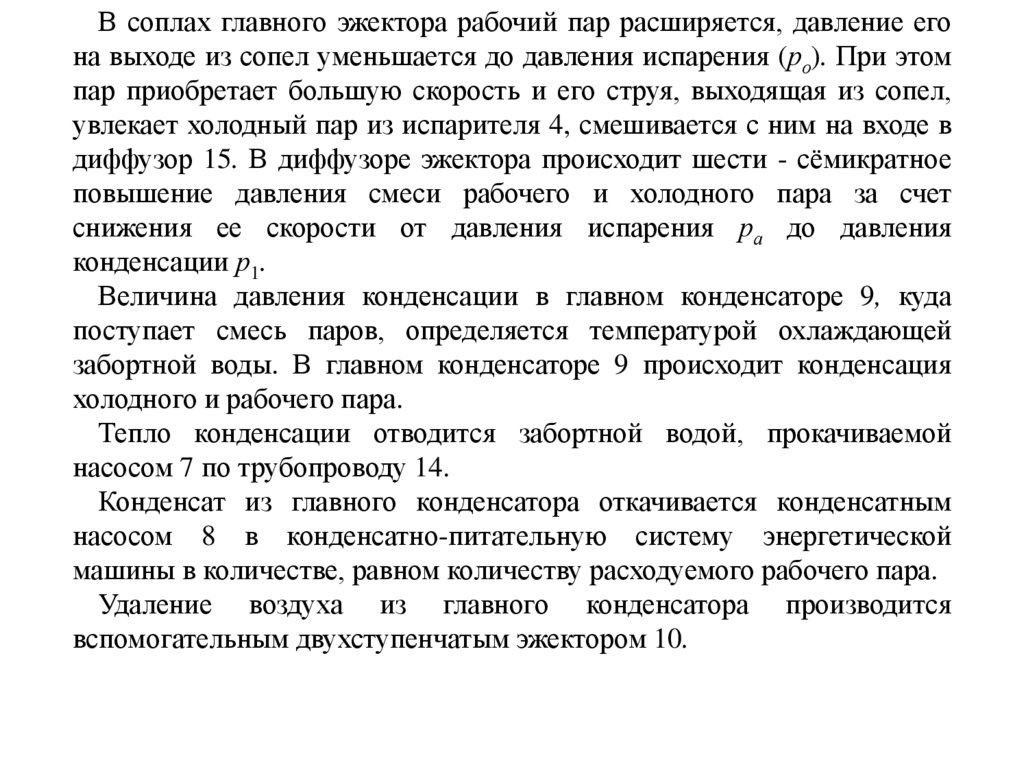

В соплах главного эжектора рабочий пар расширяется, давление егона выходе из сопел уменьшается до давления испарения (ро). При этом

пар приобретает большую скорость и его струя, выходящая из сопел,

увлекает холодный пар из испарителя 4, смешивается с ним на входе в

диффузор 15. В диффузоре эжектора происходит шести - сёмикратное

повышение давления смеси рабочего и холодного пара за счет

снижения ее скорости от давления испарения ра до давления

конденсации р1.

Величина давления конденсации в главном конденсаторе 9, куда

поступает смесь паров, определяется температурой охлаждающей

забортной воды. В главном конденсаторе 9 происходит конденсация

холодного и рабочего пара.

Тепло конденсации отводится забортной водой, прокачиваемой

насосом 7 по трубопроводу 14.

Конденсат из главного конденсатора откачивается конденсатным

насосом 8 в конденсатно-питательную систему энергетической

машины в количестве, равном количеству расходуемого рабочего пара.

Удаление воздуха из главного конденсатора производится

вспомогательным двухступенчатым эжектором 10.

16.

Конструкционная схема пароэжекторных холодильныхмашин.

1, 10, 11, 14, 15; 21; 27- клапаны; 2, 4, 23, 25-конденсатные трубопроводы; 3поплавковый перепускной клапан; 5- конденсатор вспомогательного эжектора; 6вспомогательный эжектор;7-трубопровод паровоздушной смеси; 8-патрубки; 9-главные

эжекторы; 12-паропровод рабочего пара; 13-испаритель; 16, 17-трубопроводы

холодоносителя; 18-насос рабочей воды; 19-воздухоохладители; 20-насос

охлаждающей забортной воды; 22-трубопроводы забортной воды; 24-главный

конденсатор; 26-конденсатный насос; 28-запорные клапаны; 29-ионнообменные

фильтры.

Рис. 5. Типовая схема пароводяной эжекторной холодильной машины

17.

По трубопроводу 16 через клапан с электромагнитным приводом 15 виспаритель подводится отепленная рабочая вода из воздухоохладителей 19.

Для увеличения поверхности испарения отепленная рабочая вода

подается в паровое пространство испарителя через дырчатые трубы в распыленном

виде.

В корпусе испарителя поддерживается низкое давление (6,5 мм рт. ст.)

при помощи главных эжекторов 9, которые осуществляют его непрерывный отсос в

главный конденсатор 24, где конденсируется смесь рабочего и холодного пара.

В испарителе 13 рабочая вода (хладоноситель) охлаждается и по

трубопроводу 17 центробежным насосом 18 подаётся к воздухоохладителям 19.

В верхней части главного конденсатора расположены патрубки 8, на фланцы

которых установлены диффузоры главных эжекторов 9. Давление в паровой полости

главного конденсатора определяется температурой охлаждающей забортной воды и

составляет 30 40 мм рт. ст. при температуре забортной воды 22oC. Циркуляция

охлаждающей воды в главном и вспомогательном конденсаторах осуществляется

циркуляционным насосом 20 забортной воды по трубопроводам 22.

18.

В главном конденсаторе из смеси рабочего и холодного пара образуетсяконденсат, откачку которого производят центробежным конденсатным насосом 26.

Автоматический режим работы холодильной машины обеспечивают запорные

клапаны 15 с гидравлическим приводом, установленные на трубопроводе рабочей воды и

быстродействующие автоматические клапаны 21 на трубопроводе охлаждающей

забортной воды.

Техническое обслуживание пароэжекторных холодильных машин.

Подготовка к вводу включает:

-проверку холодильной машины на герметичность;

-заполнение испарителя и трубопроводов рабочей водой;

-проверку сопротивления изоляции электроприводов и цепей автоматики;

-проведение наружного осмотра элементов машины, приборов автоматики и

контрольно - измерительных приборов;

-проверку положения клапанов на трубопроводах и готовности насосов к

работе.

Ввод холодильной машины в действие производят в следующей

последовательности:

-пускают насос охлаждающей воды и проверяют циркуляцию воды через

конденсаторы;

-продувают и прогревают внешний паропровод, после чего подводят рабочий

пар к регулятору давления пара и к вспомогательным эжекторам;

-пускают конденсатный насос и при достижении в системе вакуума 700 730 мм

рт. ст. включают насосы рабочей воды и подают рабочий пар на главные

эжекторы.

19.

Обслуживание машины во время работы сводится к наблюдению за показаниямиприборов. При этом контролируют давление рабочего пара, вакуум в испарителе и

главном конденсаторе, температуру охлаждающей и рабочей воды, уровень

рабочей воды в испарителе и конденсата в главном конденсаторе. При работе

машины особое внимание обращают на предотвращение засоления конденсата и

рабочей воды.

Для вывода машины из действия необходимо:

закрыть подачу рабочего пара на главные эжекторы;

остановить насосы рабочей воды и выключить вспомогательные эжекторы;

остановить конденсатный насос после снижения уровня в главном конденсаторе

до половины смотрового стекла;

остановить насос охлаждающей забортной воды и закрыть клапаны и захлопки на

трубопроводе;

произвести наружный осмотр машины и устранить неисправности, обнаруженные

при ее работе.

20.

Обслуживание машины во время работы сводится к наблюдению запоказаниями приборов. При этом контролируют давление рабочего

пара, вакуум в испарителе и главном конденсаторе, температуру

охлаждающей и рабочей воды, уровень рабочей воды в испарителе и

конденсата в главном конденсаторе. При работе машины особое

внимание обращают на предотвращение засоления конденсата и

рабочей воды.

Для вывода машины из действия необходимо:

- закрыть подачу рабочего пара на главные эжекторы;

- остановить насосы рабочей воды и выключить вспомогательные

эжекторы;

- остановить конденсатный насос после снижения уровня в главном

конденсаторе до половины смотрового стекла;

- остановить насос охлаждающей забортной воды и закрыть клапаны и

захлопки на трубопроводе;

- произвести наружный осмотр машины и устранить неисправности,

обнаруженные при ее работе.

21.

Принцип действия абсорбционных холодильных машин.Действие абсорбционных холодильных машин основано на

использовании термохимических свойств бинарного раствора,

состоящего из двух компонентов с различными температурами

кипения при одинаковом давлении.

1-генератор;

2-конденсатор;

3,7-регулирующие

клапаны;

4-испаритель;

5-абсорбер;

6-насос раствора;

8-регенеративный

теплообменник

Рис. 6. Принципиальная схема абсорбционной

холодильной машины

22.

В испарителе 4 при пониженном давлении, которое создаётся за счётсорбции паров воды в абсорбере 5, испаряется вода (хладагент). Необходимое

для образования пара тепло отбирается от поступающей в змеевик испарителя

рабочей воды, циркулирующей в системе кондиционирования воздуха или

непосредственно из охлаждаемой среды. Пары хладагента из испарителя 4

поступают в абсорбер 5, где поглощаются крепким раствором бромистого

лития, подаваемого из генератора 1 через регенеративный теплообменник 8 и

регулирующий клапан 7.

Для отвода тепла, выделяющегося при абсорбции, раствор охлаждается

забортной водой. Слабый раствор из абсорбера насосом 6 подается в генератор

1 через регенеративный теплообменник, в котором он нагревается, отбирая

тепло от горячего крепкого раствора, идущего в абсорбер.

Регенеративный подогрев слабого раствора в теплообменнике

уменьшает затраты тепла в генераторе и повышает экономичность машины.

В генераторе 1 при постоянном давлении за счет тепла, подводимого от

нагревательных элементов, водный раствор бромистого лития нагревается до

выпаривания воды.

Благодаря большой разности температур кипения бромистого лития и

воды в генераторе, испаряется практически только вода. Выпаривание воды из

раствора сопровождается увеличением его концентрации на выходе из

генератора.

23.

Пары воды из генератора поступают в конденсатор 2, где ониконденсируются, отдавая тепло конденсации охлаждающей забортной

воде.Образующийся конденсат дросселируется в регулирующем клапане 3

от давления конденсации до давления испарения и поступает в испаритель

4. На этом цикл холодильной машины завершается.

Конструкционная схема абсорбционных холодильных

1-насос забортной воды;

машин.

2-конденсатор; 3-струйный эжектор раствора;

Рис. 7. Принципиальная конструктивная схема

абсорбционной бромисто-литиевой холодильной

машины

4,8,9,10,15,16,22,26,27,28-трубопроводы;

5-генератор; 6,7-сепараторы;

11-регулятор концентрации раствора;

12-регенеративный теплообменник;

13-водоструйный эжектор; 14-абсорбер;

17-насос крепкого раствора;

18-насос слабого раствора; 19-перегородка;

20-насос хладагента; 21-испаритель;

23-насос рабочей воды; 24-трубопровод

холодоносителя; 25-насос водяного

охлаждения; 26-трубопровод рабочей

жидкости; 27-конденсатный трубопровод;

28-паропровод греющего пара; 29-трубопровод

водяной противопожарной системы;

30-трубопровод забортной воды;

31-воздухоохладитель.

24.

Испаритель 21 служит для испарения хладагента и охлаждения рабочей воды.Хладагент (вода) насосом 20 по трубопроводу 22 подается в испаритель к форсункам, с

помощью которых разбрызгивается в межтрубном пространстве испарителя. В

межтрубном пространстве поддерживается вакуум эжекторами 3 и 13.

Абсорбер 14 служит для поддержания вакуума путем поглощения

образующихся в испарителе паров хладагента.

В средней части абсорбера расположены трубы с форсунками, к которым при

помощи насоса 17 по трубопроводу 16 подается крепкий раствор бромистого лития.

Тепло, которое выделяется при абсорбции, отводится охлаждающей забортной

водой, подаваемой насосом 1.

Генератор 5 служит для получения из слабого раствора бромистого лития паров

хладагента (воды) путем его выпаривания.

Конденсатор 2 поверхностного типа предназначен для конденсации паров

хладагента, поступающих из генератора. При конденсации выделяется тепло, которое

отводится прокачиваемой по трубкам конденсатора забортной охлаждающей водой.

Полученный конденсат поступает самотеком в испаритель по трубопроводу 27, так как

давление в конденсаторе выше, чем в испарителе.

Регенеративный теплообменник 12 осуществляет теплообмен между крепким

раствором, поступающим из генератора, и слабым раствором, поступающим из

абсорбера. При этом крепкий раствор охлаждается, а слабый раствор нагревается.

Струйный эжектор 3 отсасывает паровоздушную смесь из абсорбера по

трубопроводу 4. Рабочей жидкостью эжектора является раствор бромистого лития,

который храниться в специальной ёмкости. Раствор поступает в эжектор при помощи

насоса 25 по трубопроводу 26.

25.

Водоструйный эжектор 13 предназначен для создания вакуума в испарителе21. Рабочей жидкостью в эжекторе служит забортная вода, которая под давлением

0,5 1,0 МПа подаётся от водяной противопожарной системы.

Регулятор концентрации раствора 11 служит для поддержания заданной

температуры рабочей воды. При снижении тепловой нагрузки уменьшается

температура рабочей воды, и регулятор 11 уменьшает концентрацию раствора в

абсорбере, перепуская в него часть слабого раствора по трубопроводам 10 и 15.

Насос 20 обеспечивает циркуляцию хладагента через испаритель. Насос 18

подает слабый раствор из абсорбера через теплообменник в генератор.

Техническое обслуживание абсорбционных холодильных

машин.

Ежедневно проверяют внешним осмотром состояние контрольно измерительных приборов, средств автоматики и предохранительных клапанов.

Еженедельно проверяют исправность трубопроводов и их соединений. Все

клапаны проворачивают, расхаживают и восстанавливают смазку на штоках.

Ежемесячно проверяют и регулируют приборы автоматики, уплотнения

насосов и состояние сальниковых уплотнений. При необходимости поджимают

сальники и сменяют набивку. Бездействующие в течение месяца холодильные машины

проверяют в действии.

Ежегодно проверяют состояние амортизаторов, вскрывают и очищают

фильтры забортной воды и датчики солемеров. Очищают трубки и водяные полости

конденсатора и испарителя (абсорбера), осматривают трубные доски и протекторы.

26.

Способы устранения характерных неисправностейпарокомпрессорных холодильных машин.

Повышение давления конденсации может произойти из-за неполного

охлаждения паров хладагента в конденсаторе, к чему приводит:

-недостаточное поступление в конденсатор охлаждающей воды;

-загрязнение внутренней поверхности трубок конденсатора;

-попадание воздуха в систему;

-неправильное положение арматуры на хладоновом трубопроводе.

Недостаточное поступление в конденсатор охлаждающей воды

сопровождается нагревом ее более 6°С (нормальный нагрев (5 6)°С).

Для восстановления эксплуатационной величины давления конденсации

необходимо проверить работу насоса, положение запорной арматуры и чистоту

трубопровода охлаждающей воды. При автоматизированной подаче охлаждающей

воды следует отрегулировать водорегулирующий вентиль.

Закрытые или не полностью открытые разобщительные клапаны на

нагнетательном хладоновом трубопроводе приводят к увеличению давления

конденсации и срабатыванию автоматической защиты компрессора при

превышении давления в нагнетательной полости по сигналу реле давления.

27.

Давление в испарителе повышается в случаях:- снижения производительности компрессора;

- чрезмерно большой подачи в испаритель жидкого хладагента;

- засорения всасывающего трубопровода или газового фильтра на нем.

Причинами снижения производительности компрессора могут быть:

- поломка всасывающих клапанов (нагревается всасывающий трубопровод);

- нарушение плотности нагнетательных клапанов (повышенный нагрев нагнетательного

трубопровода и головки блока цилиндров до 100oC);

- разрыв прокладки головки блока цилиндров, что вызывает перепуск Хладона из

нагнетательной полости во всасывающую полость и сопровождается перегревом

компрессора.

Устранение неисправностей сводится к притирке нагнетательных клапанов и

замене дефектных деталей. Снижение производительности компрессора по причине

износа цилиндров и поршневых колец устраняют при заводском ремонте.

Понижение давления в испарителе приводит к перегреву паров хладона на

всасывании и оттаиванию испарительной батареи. После обнаружения места

утечки хладона и устранения дефекта, систему пополняют хладоном.

Уменьшение коэффициента теплопередачи испарителя (испарительной

батареи) происходит при возникновении на их наружной поверхности «снеговой

шубы», оттаивание которой производят естественным путем при выключении

машины из действия. Во избежание повреждения трубок испарительных батарей

запрещается удаление «снеговой шубы» скребками, металлическими щетками и

другими подобными предметами.

28.

Способы устранения характерных неисправностей пароэжекторных холодильныхмашин.

Не создается требуемый вакуум при вводе в действие машины.

Возможными причинами неисправности могут быть:

- нарушение плотности вакуумных полостей машины;

- недостаток охлаждающей забортной воды, подаваемой на главный конденсатор

и блок конденсаторов вспомогательного эжектора;

- уменьшение давления рабочего пара перед эжекторами;

засорение паровых сеток и сопел эжекторов.

Засоление системы рабочей воды может произойти из-за нарушения

плотности вальцовочных соединений трубок в главном конденсаторе и блока

конденсаторов вспомогательного эжектора. Засоление рабочей воды обнаруживают с

помощью солемеров по повышению ее солесодержания. Устраняют дефекты

вальцовки трубок их подвальцовкой с помощью штатных приспособлений.

Понижение или повышение уровня рабочей воды в испарителе может

происходить по причине заклинивания поплавкового регулятора в

неавтоматизированных установках или в результате выхода из строя датчиков

верхнего или нижнего уровня испарителя в автоматизированных установках.

Переполнение главного конденсатора конденсатом возможно вследствие

попадания воздуха в гидравлическую часть конденсатного насоса. Для

восстановления производительности насоса его останавливают и вентилируют

всасывающую полость.

29.

Переполнение конденсатом испарителя и главного конденсатора можетпроизойти из-за нарушения герметичности клапанов, через которые подают пар на

эжекторы. Аппараты пароэжекторных машин не рассчитаны на большое

избыточное внутреннее давление, поэтому повышение давления в вакуумных

частях машины выше допустимого может привести к их разрушению. Поэтому

нужно периодически проверять плотность закрытия клапанов на паровой линии.

Способы устранения характерных неисправностей абсорбционных

холодильных машин.

Холодильная машина не выходит на рабочий режим. Эта неисправность

может произойти при выходе из строя термореле с настройкой (9 1) oC. В этом

случае проверяют исправность электрооборудования и вакуумную плотность

соединений омыливанием. Давления в машине должно быть не выше 0,15 МПа.

Повышение температуры рабочей воды на выходе из испарителя больше

чем на 9 oC при температуре забортной воды не выше 28 oC свидетельствует о том,

что:

- уровень раствора в абсорбере выше минимально допустимого на (60-70) мм из-за:

малого давления рабочего пара – проверяют состояние паровой запорной арматуры

и регулятора давления пара;

- недостаточной подачи охлаждающей воды – проверяют исправность насоса

забортной воды, состояние запорной арматуры и регулятора температуры;

сильного загрязнения трубок абсорбера и конденсатора – чистят абсорбер и

конденсатор;

30.

- неисправности регулятора концентрации раствора – регулятор регулируютвручную или производят его замену.

- уровень раствора в абсорбере понижен – обнаруживают и устраняют течь,

восстанавливают плотность системы и добавляют раствор в машину из запасной

цистерны.

Если при исправном электрооборудовании не включаются насосы

рециркуляции и циркуляции раствора, включилась тепловая защита магнитных

пускателей и низкое давление в напорных патрубках (менее 0 МПа), - отогревают

паром трубопровод раствора.

Уменьшение уровня раствора в абсорбере и увеличение его уровня в

генераторе выше середины замерного стекла свидетельствует о том, что

произошла кристаллизация раствора на линии «генератор – абсорбер». Для

устранения этой неисправности перепускают рециркуляционную воду в

абсорбер. Затем запускают на 2 3 мин насос циркуляции раствора для разогрева

трубопровода, соединяющего генератор с абсорбером (при этом контролируют

уровень раствора в генераторе, который не должен превышать видимого уровня

на стекле указателя уровня).

industry

industry